Звено трубопровода для транспортирования твердых частиц нагретого материала

Номер патента: 8713

Опубликовано: 29.06.2007

Авторы: Флорес-Фердуго Марко Аурелио, Кацмайер Гюнтер, Хоффхауз Карстен

Формула / Реферат

1. Звено трубопровода (22) для транспортирования нагретых мелких частиц материала, например мелких фракций железной руды, в потоке газа-носителя в транспортном трубопроводе, при этом звено трубопровода (22) включает в себя:

(a) отрезок (2) внешней трубы;

(b) отрезок (4) внутренней трубы, образующий проходной канал (6) для нагретых твердых частиц материала и газа-носителя, при этом отрезок (4) внутренней трубы размещен внутри отрезка (2) внешней трубы, а отрезок (4) внутренней трубы выполнен из износостойкого материала или снабжен внутренней футеровкой из износостойкого материала;

(c) опорные средства, поддерживающие отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы так, что отрезок (4) внутренней трубы может удлиняться под действием изменений температуры материала, транспортируемого по звену (22) трубопровода, относительно отрезка (2) внешней трубы в осевом направлении, при этом опорные средства содержат первые опорные средства, размещенные на одном конце звена (22) трубопровода, включающие опорный элемент, в котором может быть размещен конец отрезка (4а) внутренней трубы соседнего звена (22а) трубопровода при установке соседнего звена (22а) трубопровода в процессе сборки трубопровода торцом к торцу относительно вышеуказанного звена (22) трубопровода и который может допустить в соседнем звене (22а) трубопровода осевое удлинение отрезка (4а) внутренней трубы относительно отрезка (2а) внешней трубы под воздействием изменений температуры материала, транспортируемого по соседнему звену (22а) трубопровода.

2. Звено трубопровода по п.1, отличающееся тем, что опорный элемент охватывает снаружи и проходит вдоль оси от одного конца отрезка (4) внутренней трубы звена (22) трубопровода, и может вмещать в себя и охватывать конец отрезка (4а) внутренней трубы соседнего звена (22а) трубопровода при установке соседнего звена (22а) трубопровода в процессе сборки трубопровода торцом к торцу относительно вышеуказанного звена трубопровода, и может допустить осевое расширение, по меньшей мере, отрезка (4) внутренней трубы этого звена, в то время как указанные концы отрезков труб остаются охваченными внутри опорного элемента.

3. Звено трубопровода по п.1 или 2, отличающееся тем, что опорный элемент образует уплотнение вместе с концами отрезков (4, 4а) внутренних труб звена (22) трубопровода и соседнего звена (22а) трубопровода.

4. Звено трубопровода по любому из пп.1-3, отличающееся тем, что опорный элемент имеет обращенную внутрь цилиндрическую поверхность, служащую для контактирования с внешними поверхностями концов отрезков (4, 4а) внутренней трубы звена (22) и соседнего звена (22а) трубопровода.

5. Звено трубопровода по любому из пп.1-4, отличающееся тем, что опорный элемент выполнен в виде переходной втулки (8) с обращенной наружу цилиндрической поверхностью.

6. Звено трубопровода по любому из пп.1-5, отличающееся тем, что опорный элемент непосредственно присоединен только к отрезку (2) внешней трубы указанного звена (22) трубопровода.

7. Звено трубопровода по любому из пп.1-5, отличающееся тем, что опорный элемент непосредственно соединен как с отрезком (2) внешней трубы, так и с отрезком (4) внутренней трубы, за счет чего конец отрезка (4) внутренней трубы, но не остальная часть отрезка (4) внутренней трубы, удерживается от осевого перемещения относительно внешнего отрезка трубы на соответствующем конце звена (22) трубопровода.

8. Звено трубопровода по любому из пп.1-7, отличающееся тем, что первые опорные средства, кроме того, поддерживают отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы.

9. Звено трубопровода по любому из пп.1-8, отличающееся тем, что первые опорные средства образуют барьер для протекания газа в осевом направлении вдоль кольцевого зазора, сформированного между отрезками (4, 2) внутренней и внешней труб звена (22) трубопровода.

10. Звено трубопровода по п.9, отличающееся тем, что первые опорные средства включают в себя барьерный элемент (10) в виде усеченного конуса, который имеет торец большего диаметра, приваренный или присоединенный иным способом к отрезку (2) внешней трубы указанного звена (22) трубопровода, и торец с меньшим диаметром, приваренный или присоединенный иным способом к опорному элементу.

11. Звено трубопровода по п.10, отличающееся тем, что барьерный элемент (10), имеющий вид усеченного конуса, установлен таким образом, что его торец большего диаметра размещен на конце отрезка (2) внешней трубы, а торец меньшего диаметра размещен внутри концевого участка внутренней области звена (4) трубопровода.

12. Звено трубопровода по любому из пп.1-11, отличающееся тем, что опорные средства включают в себя вторые опорные средства, размещенные в определенном месте по длине звена (22) трубопровода между концами звена (22) трубопровода, которые поддерживают отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы, допуская осевое расширение отрезка (4) внутренней трубы относительно отрезка (2) внешней трубы.

13. Звено трубопровода по п.12, отличающееся тем, что вторые опорные средства, кроме того, поддерживают отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы так, чтобы отрезок (4) внутренней трубы мог расширяться в радиальном направлении относительно отрезка (2) внешней трубы.

14. Звено трубопровода по п.12 или 13, отличающееся тем, что вторые опорные средства приварены или присоединены иным способом к отрезку (2) внешней трубы и к отрезку (4) внутренней трубы.

15. Звено трубопровода по п.12 или 13, отличающееся тем, что вторые опорные средства приварены или присоединены иным способом только к отрезку (2) внешней трубы.

16. Звено трубопровода по п.12 или 13, отличающееся тем, что вторые опорные средства приварены или присоединены иным способом только к отрезку (4) внутренней трубы.

17. Звено трубопровода по любому из пп.12-16, отличающееся тем, что вторые опорные средства функционируют как пружина, которая оказывает сопротивление радиальному расширению отрезка внутренней трубы относительно отрезка внешней трубы.

18. Звено трубопровода по любому из пп.12-17, отличающееся тем, что вторые опорные средства выполнены в виде большого количества стержней (14), каждый из которых изогнут так, чтобы он действовал в качестве пружины, при этом указанные изогнутые стержни размещены на расстоянии друг от друга по длине окружности отрезков (4, 2) внутренней и внешней труб в определенном месте по длине звена (22) трубопровода.

19. Звено трубопровода по любому из пп.1-18, отличающееся тем, что в качестве стойкого к истиранию материала отрезка (4) внутренней трубы используют белый чугун.

20. Звено трубопровода по п.19, отличающееся тем, что отрезок (4) внутренней трубы изготовлен из износостойкого и/или стойкого к истиранию материала, например из белого чугуна.

21. Звено трубопровода по любому из пп.1-20, отличающееся тем, что отрезок (2) внешней трубы выполнен из стали.

22. Звено трубопровода по любому из пп.1-21, отличающееся тем, что звено (22) трубопровода, кроме того, снабжено тепловой изоляцией (36, 38, 42, 46), размещенной в зазоре между отрезками (4, 2) внутренней и внешней труб.

23. Транспортный трубопровод для перемещения нагретых твердых частиц материала в потоке газа-носителя, содержащий большое количество звеньев (22), соответствующих любому из пп.1-22.

24. Транспортный трубопровод по п.23, отличающийся тем, что звенья (22) трубопровода расположены непрерывной цепью торец к торцу, при этом торцы соседних отрезков (22) внешних труб сварены вместе или соединены иным способом, а конец одного из пары соседних отрезков (4, 4а) внутренней трубы входит внутрь опорного элемента другого из пары соседних отрезков (4, 4а) внутренней трубы и контактирует с этим опорным элементом.

25. Способ транспортирования нагретых твердых частиц материала в потоке газа-носителя в установке для прямого плавления, предназначенной для производства расплавленного металла из металлосодержащего исходного материала, в частности транспортирования от аппарата предварительной обработки к средствам подачи твердюую материала, выполненным в виде фурм для инжектирования указанного материала, в конвертер прямого плавления, отличающийся тем, что материал транспортируют по меньшей мере по одному транспортному трубопроводу, соответствующему п.23 или 24.

26. Способ по п.25, отличающийся тем, что твердые частицы материала представляют собой мелкие фракции железной руды со степенью восстановления, составляющей от 0 до 100%, предпочтительно со степенью восстановления от 8 до 95%.

27. Способ по п.25 или 26, отличающийся тем, что материал из твердых частиц находится при температуре от 200 до 850шС, предпочтительно при температуре от 300 до 850шС.

28. Способ по любому из пп.25-27, отличающийся тем, что газом-носителем является, по меньшей мере в основном, азот.

29. Способ по любому из пп.25-28, отличающийся тем, что нагретые мелкие фракции транспортируют по транспортному трубопроводу с минимальной скоростью, составляющей по меньшей мере 19 м/с, в потоке газа-носителя и инжектируют в конвертер прямого плавления потоком газа-носителя, имеющего на срезе фурмы скорость в интервале от 70 до 120 м/с.

Текст

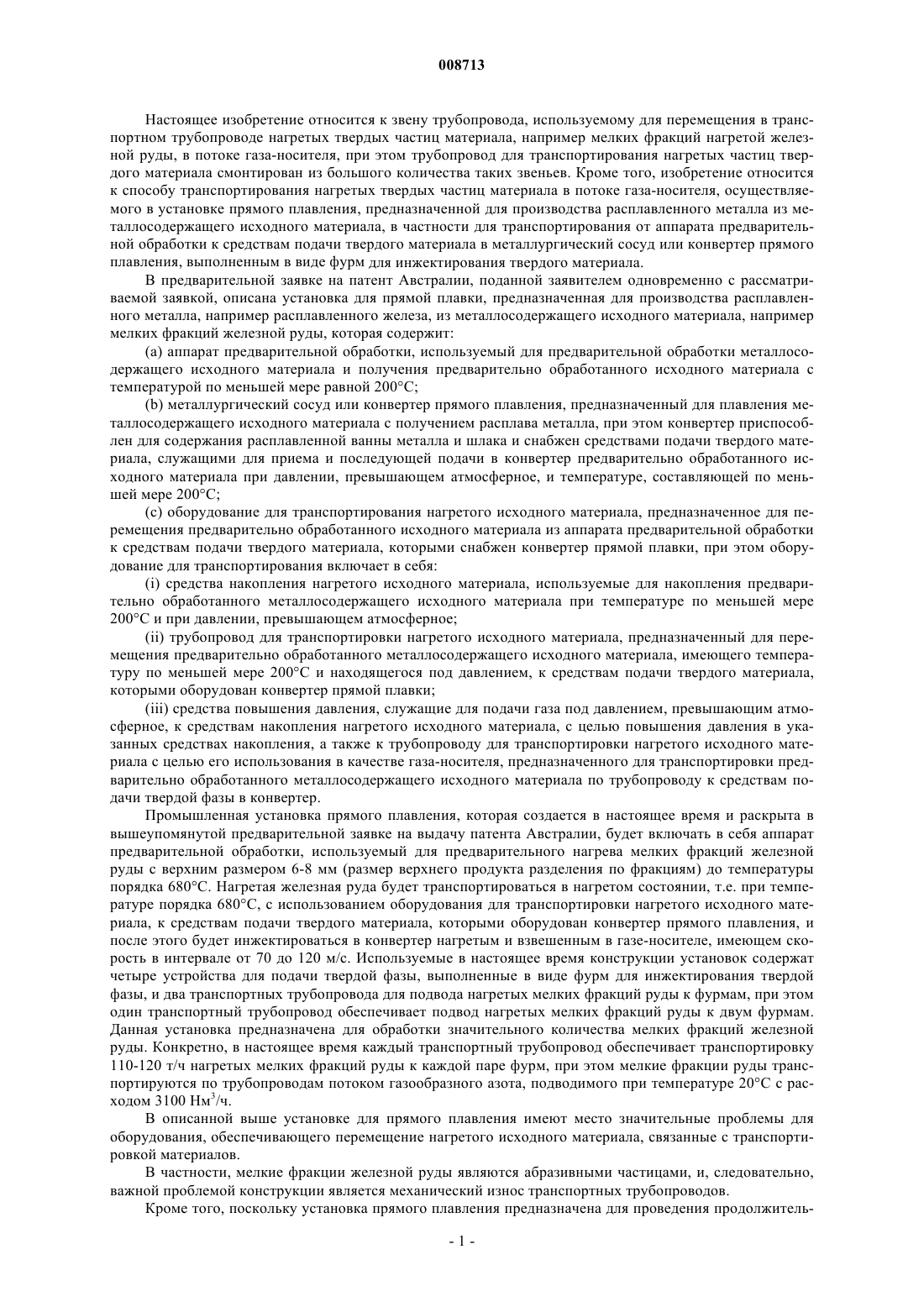

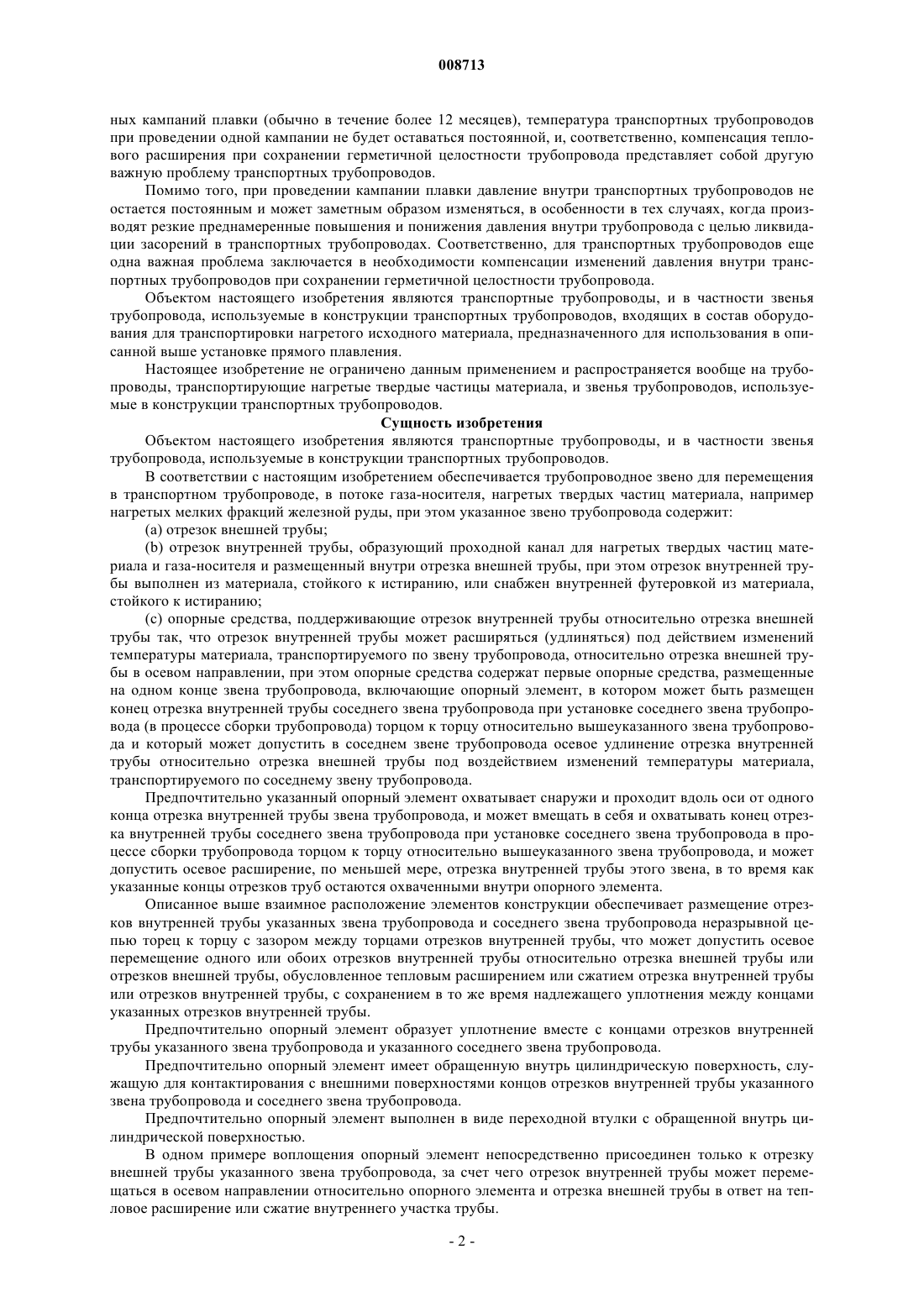

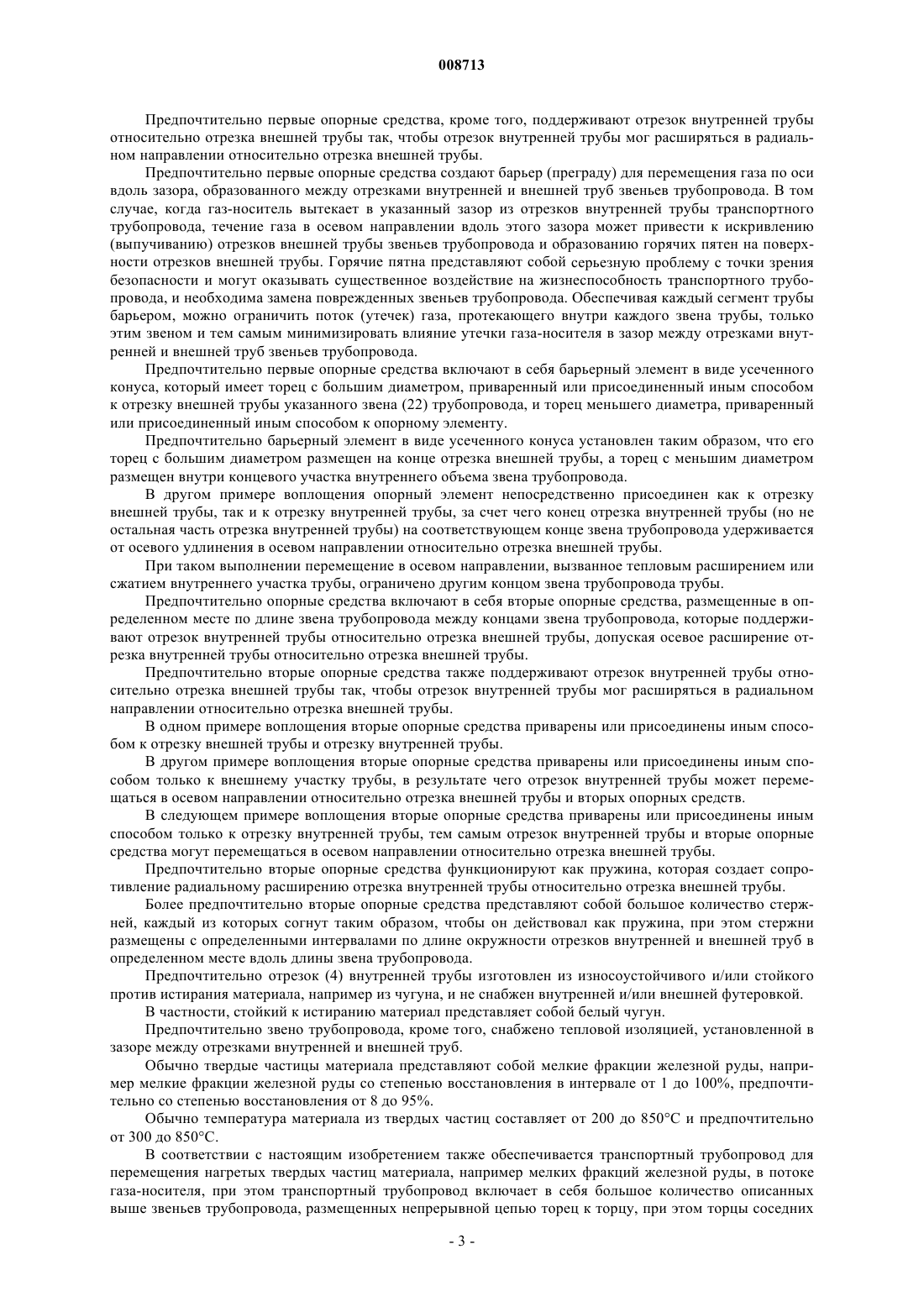

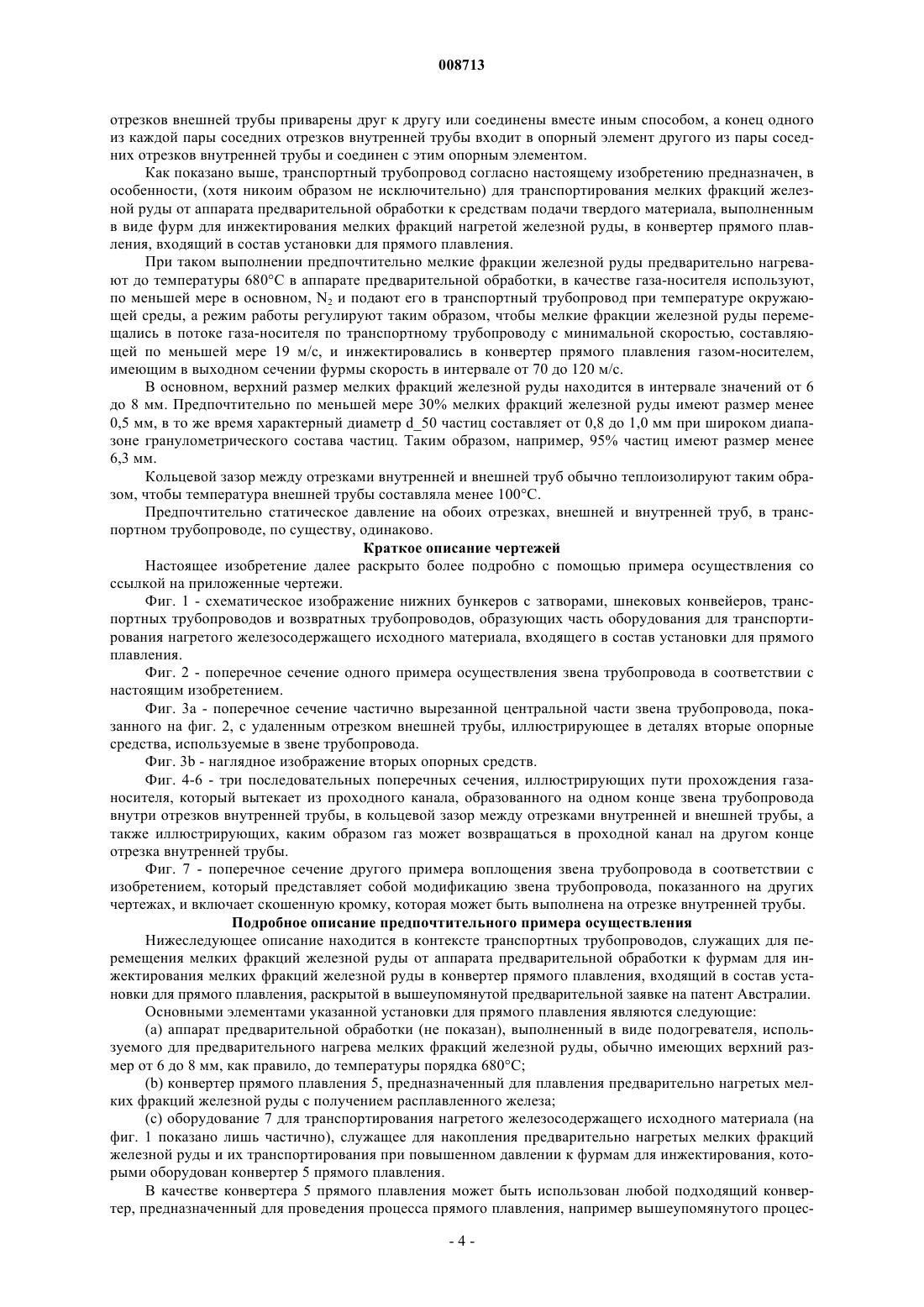

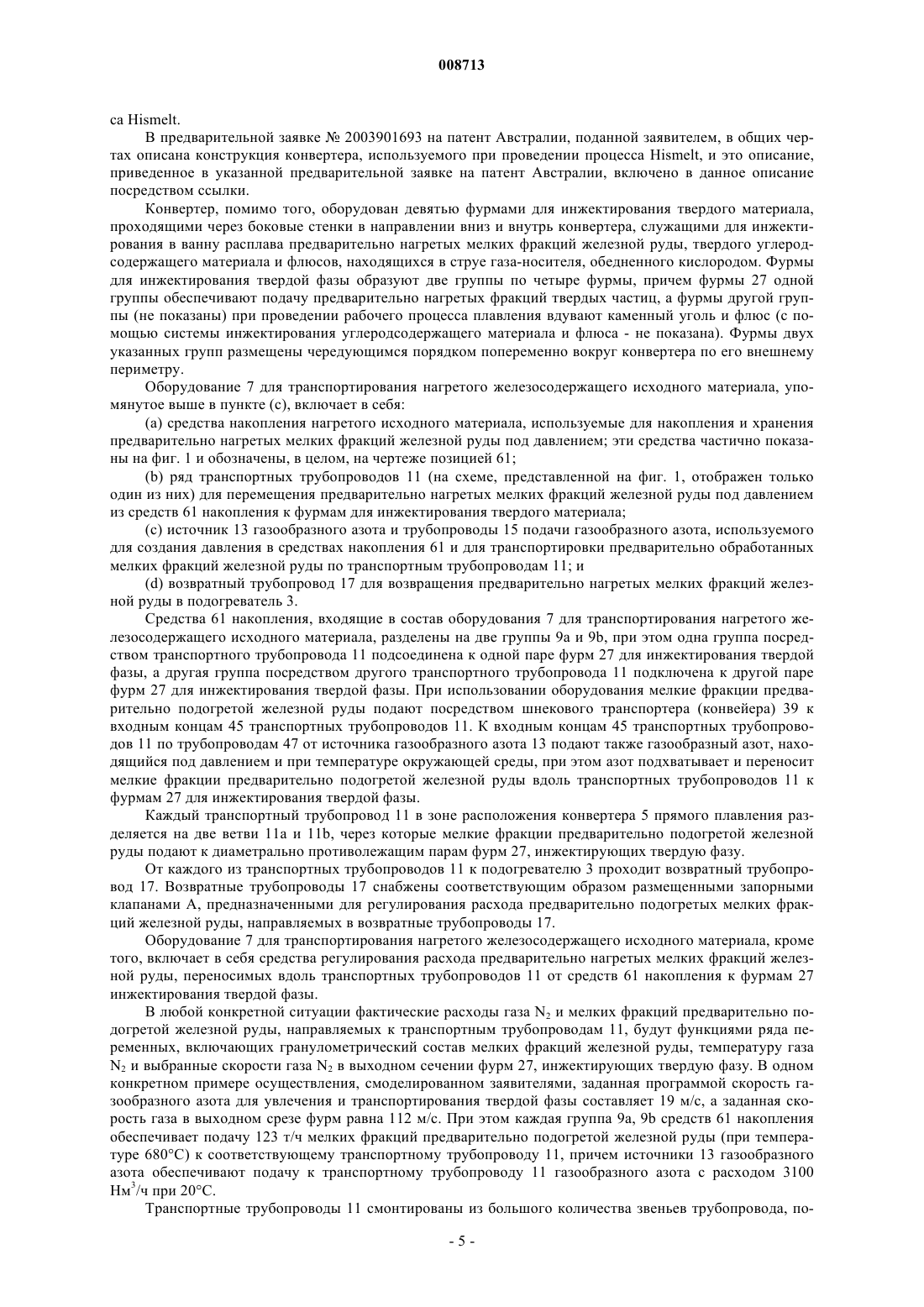

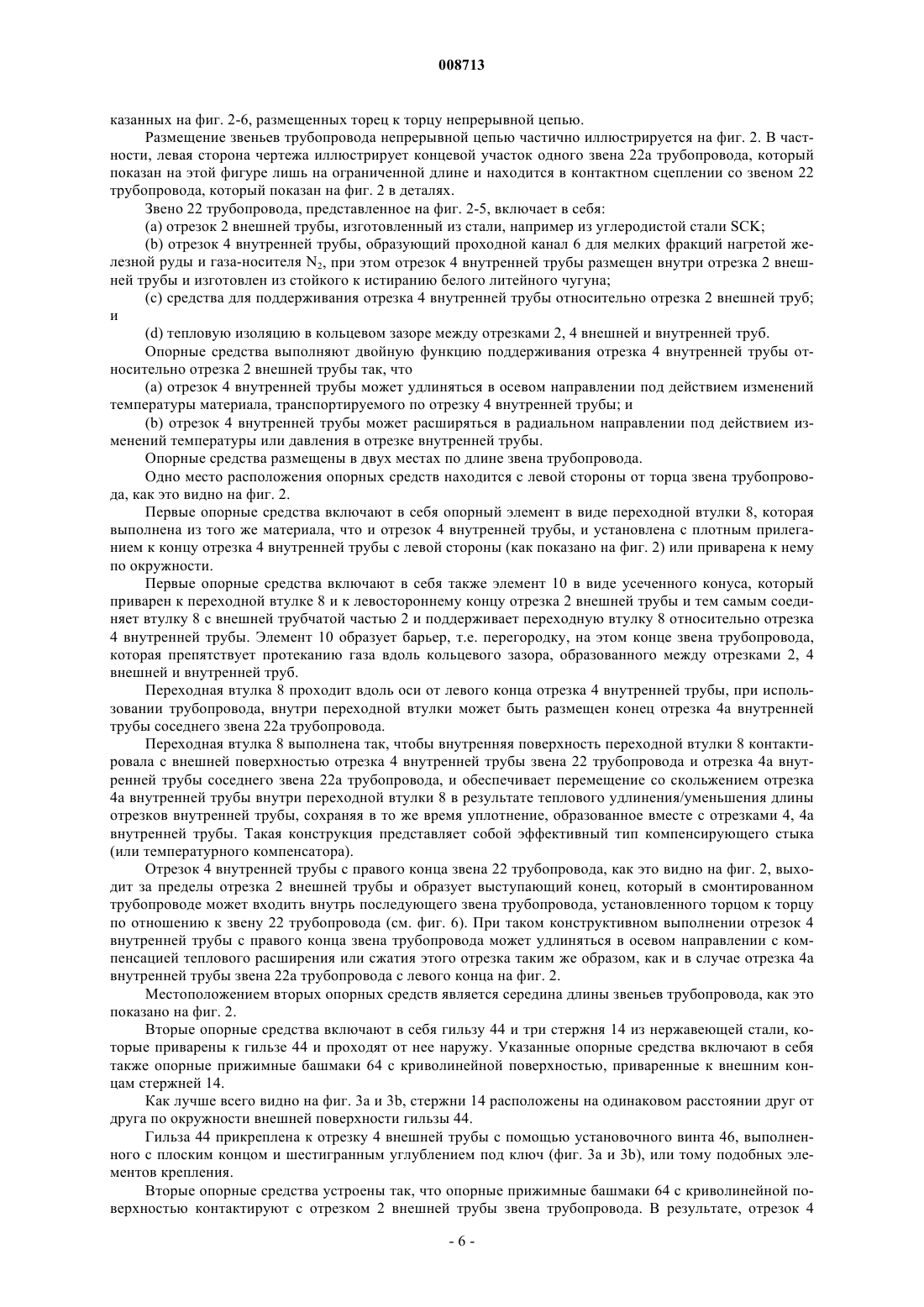

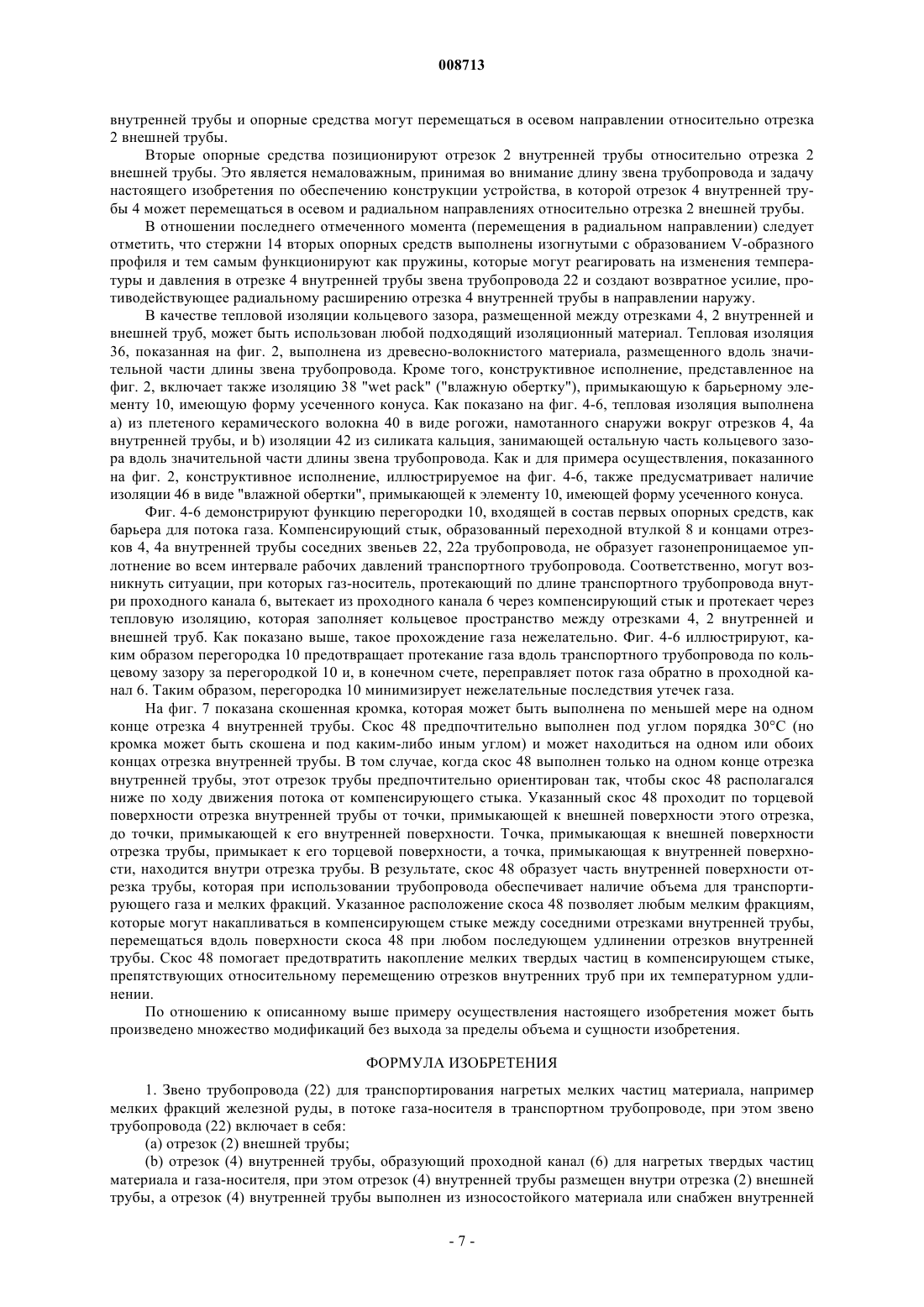

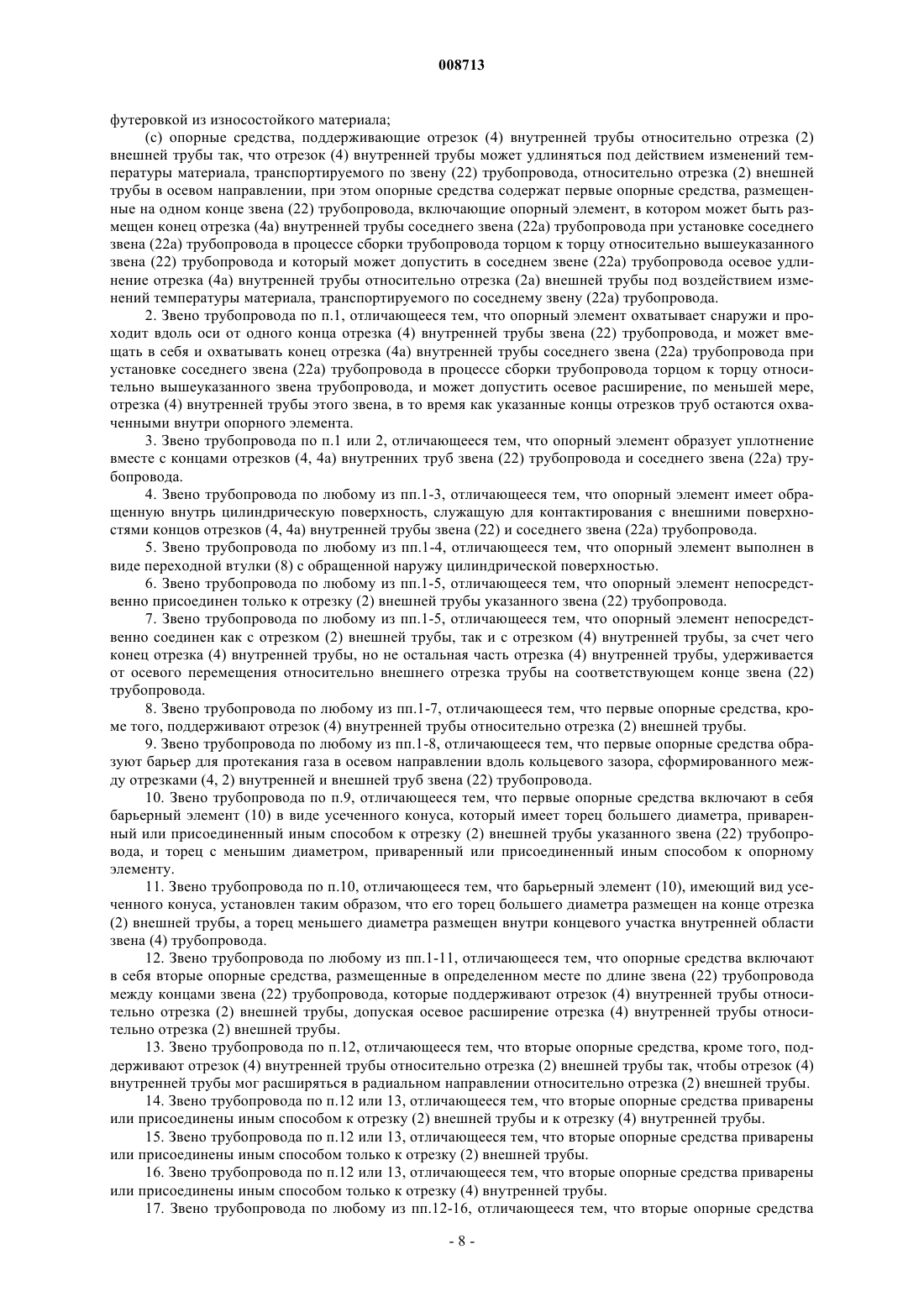

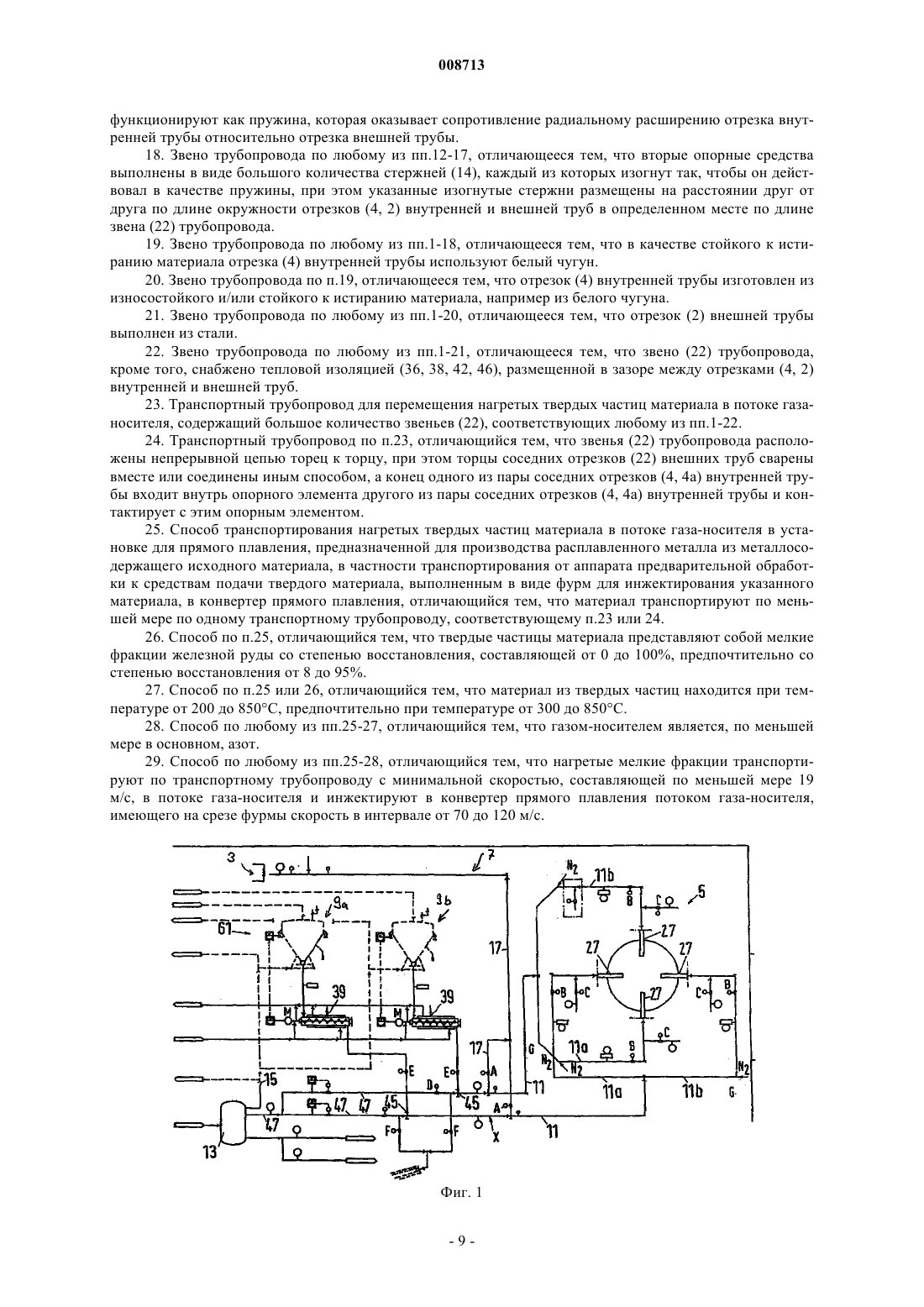

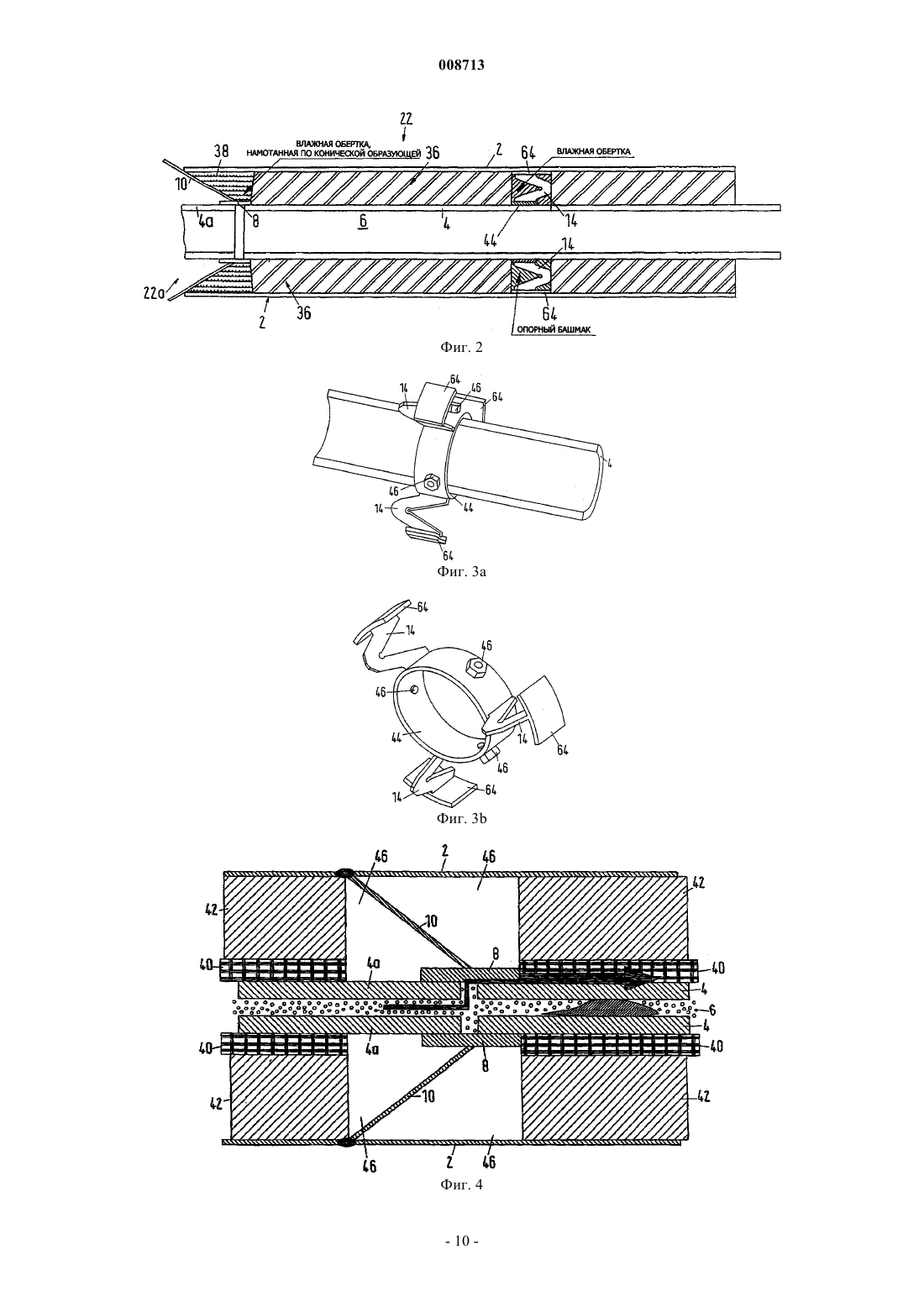

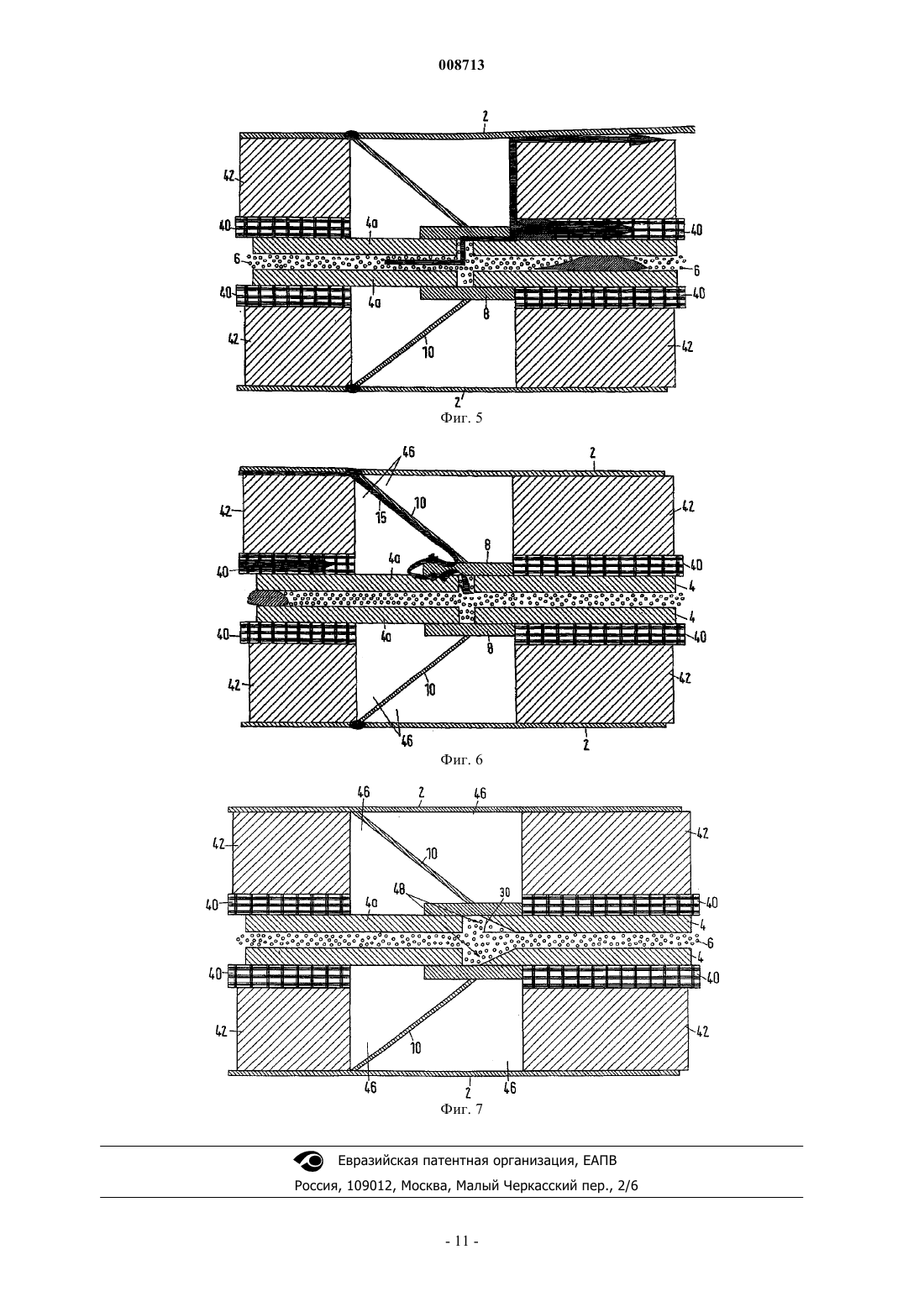

008713 Настоящее изобретение относится к звену трубопровода, используемому для перемещения в транспортном трубопроводе нагретых твердых частиц материала, например мелких фракций нагретой железной руды, в потоке газа-носителя, при этом трубопровод для транспортирования нагретых частиц твердого материала смонтирован из большого количества таких звеньев. Кроме того, изобретение относится к способу транспортирования нагретых твердых частиц материала в потоке газа-носителя, осуществляемого в установке прямого плавления, предназначенной для производства расплавленного металла из металлосодержащего исходного материала, в частности для транспортирования от аппарата предварительной обработки к средствам подачи твердого материала в металлургический сосуд или конвертер прямого плавления, выполненным в виде фурм для инжектирования твердого материала. В предварительной заявке на патент Австралии, поданной заявителем одновременно с рассматриваемой заявкой, описана установка для прямой плавки, предназначенная для производства расплавленного металла, например расплавленного железа, из металлосодержащего исходного материала, например мелких фракций железной руды, которая содержит:(a) аппарат предварительной обработки, используемый для предварительной обработки металлосодержащего исходного материала и получения предварительно обработанного исходного материала с температурой по меньшей мере равной 200 С;(b) металлургический сосуд или конвертер прямого плавления, предназначенный для плавления металлосодержащего исходного материала с получением расплава металла, при этом конвертер приспособлен для содержания расплавленной ванны металла и шлака и снабжен средствами подачи твердого материала, служащими для приема и последующей подачи в конвертер предварительно обработанного исходного материала при давлении, превышающем атмосферное, и температуре, составляющей по меньшей мере 200 С;(c) оборудование для транспортирования нагретого исходного материала, предназначенное для перемещения предварительно обработанного исходного материала из аппарата предварительной обработки к средствам подачи твердого материала, которыми снабжен конвертер прямой плавки, при этом оборудование для транспортирования включает в себя:(i) средства накопления нагретого исходного материала, используемые для накопления предварительно обработанного металлосодержащего исходного материала при температуре по меньшей мере 200 С и при давлении, превышающем атмосферное;(ii) трубопровод для транспортировки нагретого исходного материала, предназначенный для перемещения предварительно обработанного металлосодержащего исходного материала, имеющего температуру по меньшей мере 200 С и находящегося под давлением, к средствам подачи твердого материала,которыми оборудован конвертер прямой плавки;(iii) средства повышения давления, служащие для подачи газа под давлением, превышающим атмосферное, к средствам накопления нагретого исходного материала, с целью повышения давления в указанных средствах накопления, а также к трубопроводу для транспортировки нагретого исходного материала с целью его использования в качестве газа-носителя, предназначенного для транспортировки предварительно обработанного металлосодержащего исходного материала по трубопроводу к средствам подачи твердой фазы в конвертер. Промышленная установка прямого плавления, которая создается в настоящее время и раскрыта в вышеупомянутой предварительной заявке на выдачу патента Австралии, будет включать в себя аппарат предварительной обработки, используемый для предварительного нагрева мелких фракций железной руды с верхним размером 6-8 мм (размер верхнего продукта разделения по фракциям) до температуры порядка 680 С. Нагретая железная руда будет транспортироваться в нагретом состоянии, т.е. при температуре порядка 680 С, с использованием оборудования для транспортировки нагретого исходного материала, к средствам подачи твердого материала, которыми оборудован конвертер прямого плавления, и после этого будет инжектироваться в конвертер нагретым и взвешенным в газе-носителе, имеющем скорость в интервале от 70 до 120 м/с. Используемые в настоящее время конструкции установок содержат четыре устройства для подачи твердой фазы, выполненные в виде фурм для инжектирования твердой фазы, и два транспортных трубопровода для подвода нагретых мелких фракций руды к фурмам, при этом один транспортный трубопровод обеспечивает подвод нагретых мелких фракций руды к двум фурмам. Данная установка предназначена для обработки значительного количества мелких фракций железной руды. Конкретно, в настоящее время каждый транспортный трубопровод обеспечивает транспортировку 110-120 т/ч нагретых мелких фракций руды к каждой паре фурм, при этом мелкие фракции руды транспортируются по трубопроводам потоком газообразного азота, подводимого при температуре 20 С с расходом 3100 Нм 3/ч. В описанной выше установке для прямого плавления имеют место значительные проблемы для оборудования, обеспечивающего перемещение нагретого исходного материала, связанные с транспортировкой материалов. В частности, мелкие фракции железной руды являются абразивными частицами, и, следовательно,важной проблемой конструкции является механический износ транспортных трубопроводов. Кроме того, поскольку установка прямого плавления предназначена для проведения продолжитель-1 008713 ных кампаний плавки (обычно в течение более 12 месяцев), температура транспортных трубопроводов при проведении одной кампании не будет оставаться постоянной, и, соответственно, компенсация теплового расширения при сохранении герметичной целостности трубопровода представляет собой другую важную проблему транспортных трубопроводов. Помимо того, при проведении кампании плавки давление внутри транспортных трубопроводов не остается постоянным и может заметным образом изменяться, в особенности в тех случаях, когда производят резкие преднамеренные повышения и понижения давления внутри трубопровода с целью ликвидации засорений в транспортных трубопроводах. Соответственно, для транспортных трубопроводов еще одна важная проблема заключается в необходимости компенсации изменений давления внутри транспортных трубопроводов при сохранении герметичной целостности трубопровода. Объектом настоящего изобретения являются транспортные трубопроводы, и в частности звенья трубопровода, используемые в конструкции транспортных трубопроводов, входящих в состав оборудования для транспортировки нагретого исходного материала, предназначенного для использования в описанной выше установке прямого плавления. Настоящее изобретение не ограничено данным применением и распространяется вообще на трубопроводы, транспортирующие нагретые твердые частицы материала, и звенья трубопроводов, используемые в конструкции транспортных трубопроводов. Сущность изобретения Объектом настоящего изобретения являются транспортные трубопроводы, и в частности звенья трубопровода, используемые в конструкции транспортных трубопроводов. В соответствии с настоящим изобретением обеспечивается трубопроводное звено для перемещения в транспортном трубопроводе, в потоке газа-носителя, нагретых твердых частиц материала, например нагретых мелких фракций железной руды, при этом указанное звено трубопровода содержит:(b) отрезок внутренней трубы, образующий проходной канал для нагретых твердых частиц материала и газа-носителя и размещенный внутри отрезка внешней трубы, при этом отрезок внутренней трубы выполнен из материала, стойкого к истиранию, или снабжен внутренней футеровкой из материала,стойкого к истиранию;(c) опорные средства, поддерживающие отрезок внутренней трубы относительно отрезка внешней трубы так, что отрезок внутренней трубы может расширяться (удлиняться) под действием изменений температуры материала, транспортируемого по звену трубопровода, относительно отрезка внешней трубы в осевом направлении, при этом опорные средства содержат первые опорные средства, размещенные на одном конце звена трубопровода, включающие опорный элемент, в котором может быть размещен конец отрезка внутренней трубы соседнего звена трубопровода при установке соседнего звена трубопровода (в процессе сборки трубопровода) торцом к торцу относительно вышеуказанного звена трубопровода и который может допустить в соседнем звене трубопровода осевое удлинение отрезка внутренней трубы относительно отрезка внешней трубы под воздействием изменений температуры материала,транспортируемого по соседнему звену трубопровода. Предпочтительно указанный опорный элемент охватывает снаружи и проходит вдоль оси от одного конца отрезка внутренней трубы звена трубопровода, и может вмещать в себя и охватывать конец отрезка внутренней трубы соседнего звена трубопровода при установке соседнего звена трубопровода в процессе сборки трубопровода торцом к торцу относительно вышеуказанного звена трубопровода, и может допустить осевое расширение, по меньшей мере, отрезка внутренней трубы этого звена, в то время как указанные концы отрезков труб остаются охваченными внутри опорного элемента. Описанное выше взаимное расположение элементов конструкции обеспечивает размещение отрезков внутренней трубы указанных звена трубопровода и соседнего звена трубопровода неразрывной цепью торец к торцу с зазором между торцами отрезков внутренней трубы, что может допустить осевое перемещение одного или обоих отрезков внутренней трубы относительно отрезка внешней трубы или отрезков внешней трубы, обусловленное тепловым расширением или сжатием отрезка внутренней трубы или отрезков внутренней трубы, с сохранением в то же время надлежащего уплотнения между концами указанных отрезков внутренней трубы. Предпочтительно опорный элемент образует уплотнение вместе с концами отрезков внутренней трубы указанного звена трубопровода и указанного соседнего звена трубопровода. Предпочтительно опорный элемент имеет обращенную внутрь цилиндрическую поверхность, служащую для контактирования с внешними поверхностями концов отрезков внутренней трубы указанного звена трубопровода и соседнего звена трубопровода. Предпочтительно опорный элемент выполнен в виде переходной втулки с обращенной внутрь цилиндрической поверхностью. В одном примере воплощения опорный элемент непосредственно присоединен только к отрезку внешней трубы указанного звена трубопровода, за счет чего отрезок внутренней трубы может перемещаться в осевом направлении относительно опорного элемента и отрезка внешней трубы в ответ на тепловое расширение или сжатие внутреннего участка трубы.-2 008713 Предпочтительно первые опорные средства, кроме того, поддерживают отрезок внутренней трубы относительно отрезка внешней трубы так, чтобы отрезок внутренней трубы мог расширяться в радиальном направлении относительно отрезка внешней трубы. Предпочтительно первые опорные средства создают барьер (преграду) для перемещения газа по оси вдоль зазора, образованного между отрезками внутренней и внешней труб звеньев трубопровода. В том случае, когда газ-носитель вытекает в указанный зазор из отрезков внутренней трубы транспортного трубопровода, течение газа в осевом направлении вдоль этого зазора может привести к искривлению(выпучиванию) отрезков внешней трубы звеньев трубопровода и образованию горячих пятен на поверхности отрезков внешней трубы. Горячие пятна представляют собой серьезную проблему с точки зрения безопасности и могут оказывать существенное воздействие на жизнеспособность транспортного трубопровода, и необходима замена поврежденных звеньев трубопровода. Обеспечивая каждый сегмент трубы барьером, можно ограничить поток (утечек) газа, протекающего внутри каждого звена трубы, только этим звеном и тем самым минимизировать влияние утечки газа-носителя в зазор между отрезками внутренней и внешней труб звеньев трубопровода. Предпочтительно первые опорные средства включают в себя барьерный элемент в виде усеченного конуса, который имеет торец с большим диаметром, приваренный или присоединенный иным способом к отрезку внешней трубы указанного звена (22) трубопровода, и торец меньшего диаметра, приваренный или присоединенный иным способом к опорному элементу. Предпочтительно барьерный элемент в виде усеченного конуса установлен таким образом, что его торец с большим диаметром размещен на конце отрезка внешней трубы, а торец с меньшим диаметром размещен внутри концевого участка внутреннего объема звена трубопровода. В другом примере воплощения опорный элемент непосредственно присоединен как к отрезку внешней трубы, так и к отрезку внутренней трубы, за счет чего конец отрезка внутренней трубы (но не остальная часть отрезка внутренней трубы) на соответствующем конце звена трубопровода удерживается от осевого удлинения в осевом направлении относительно отрезка внешней трубы. При таком выполнении перемещение в осевом направлении, вызванное тепловым расширением или сжатием внутреннего участка трубы, ограничено другим концом звена трубопровода трубы. Предпочтительно опорные средства включают в себя вторые опорные средства, размещенные в определенном месте по длине звена трубопровода между концами звена трубопровода, которые поддерживают отрезок внутренней трубы относительно отрезка внешней трубы, допуская осевое расширение отрезка внутренней трубы относительно отрезка внешней трубы. Предпочтительно вторые опорные средства также поддерживают отрезок внутренней трубы относительно отрезка внешней трубы так, чтобы отрезок внутренней трубы мог расширяться в радиальном направлении относительно отрезка внешней трубы. В одном примере воплощения вторые опорные средства приварены или присоединены иным способом к отрезку внешней трубы и отрезку внутренней трубы. В другом примере воплощения вторые опорные средства приварены или присоединены иным способом только к внешнему участку трубы, в результате чего отрезок внутренней трубы может перемещаться в осевом направлении относительно отрезка внешней трубы и вторых опорных средств. В следующем примере воплощения вторые опорные средства приварены или присоединены иным способом только к отрезку внутренней трубы, тем самым отрезок внутренней трубы и вторые опорные средства могут перемещаться в осевом направлении относительно отрезка внешней трубы. Предпочтительно вторые опорные средства функционируют как пружина, которая создает сопротивление радиальному расширению отрезка внутренней трубы относительно отрезка внешней трубы. Более предпочтительно вторые опорные средства представляют собой большое количество стержней, каждый из которых согнут таким образом, чтобы он действовал как пружина, при этом стержни размещены с определенными интервалами по длине окружности отрезков внутренней и внешней труб в определенном месте вдоль длины звена трубопровода. Предпочтительно отрезок (4) внутренней трубы изготовлен из износоустойчивого и/или стойкого против истирания материала, например из чугуна, и не снабжен внутренней и/или внешней футеровкой. В частности, стойкий к истиранию материал представляет собой белый чугун. Предпочтительно звено трубопровода, кроме того, снабжено тепловой изоляцией, установленной в зазоре между отрезками внутренней и внешней труб. Обычно твердые частицы материала представляют собой мелкие фракции железной руды, например мелкие фракции железной руды со степенью восстановления в интервале от 1 до 100%, предпочтительно со степенью восстановления от 8 до 95%. Обычно температура материала из твердых частиц составляет от 200 до 850 С и предпочтительно от 300 до 850 С. В соответствии с настоящим изобретением также обеспечивается транспортный трубопровод для перемещения нагретых твердых частиц материала, например мелкихфракций железной руды, в потоке газа-носителя, при этом транспортный трубопровод включает в себя большое количество описанных выше звеньев трубопровода, размещенных непрерывной цепью торец к торцу, при этом торцы соседних-3 008713 отрезков внешней трубы приварены друг к другу или соединены вместе иным способом, а конец одного из каждой пары соседних отрезков внутренней трубы входит в опорный элемент другого из пары соседних отрезков внутренней трубы и соединен с этим опорным элементом. Как показано выше, транспортный трубопровод согласно настоящему изобретению предназначен, в особенности, (хотя никоим образом не исключительно) для транспортирования мелких фракций железной руды от аппарата предварительной обработки к средствам подачи твердого материала, выполненным в виде фурм для инжектирования мелких фракций нагретой железной руды, в конвертер прямого плавления, входящий в состав установки для прямого плавления. При таком выполнении предпочтительно мелкие фракции железной руды предварительно нагревают до температуры 680 С в аппарате предварительной обработки, в качестве газа-носителя используют,по меньшей мере в основном, N2 и подают его в транспортный трубопровод при температуре окружающей среды, а режим работы регулируют таким образом, чтобы мелкие фракции железной руды перемещались в потоке газа-носителя по транспортному трубопроводу с минимальной скоростью, составляющей по меньшей мере 19 м/с, и инжектировались в конвертер прямого плавления газом-носителем,имеющим в выходном сечении фурмы скорость в интервале от 70 до 120 м/с. В основном, верхний размер мелких фракций железной руды находится в интервале значений от 6 до 8 мм. Предпочтительно по меньшей мере 30% мелких фракций железной руды имеют размер менее 0,5 мм, в то же время характерный диаметр d50 частиц составляет от 0,8 до 1,0 мм при широком диапазоне гранулометрического состава частиц. Таким образом, например, 95% частиц имеют размер менее 6,3 мм. Кольцевой зазор между отрезками внутренней и внешней труб обычно теплоизолируют таким образом, чтобы температура внешней трубы составляла менее 100 С. Предпочтительно статическое давление на обоих отрезках, внешней и внутренней труб, в транспортном трубопроводе, по существу, одинаково. Краткое описание чертежей Настоящее изобретение далее раскрыто более подробно с помощью примера осуществления со ссылкой на приложенные чертежи. Фиг. 1 - схематическое изображение нижних бункеров с затворами, шнековых конвейеров, транспортных трубопроводов и возвратных трубопроводов, образующих часть оборудования для транспортирования нагретого железосодержащего исходного материала, входящего в состав установки для прямого плавления. Фиг. 2 - поперечное сечение одного примера осуществления звена трубопровода в соответствии с настоящим изобретением. Фиг. 3 а - поперечное сечение частично вырезанной центральной части звена трубопровода, показанного на фиг. 2, с удаленным отрезком внешней трубы, иллюстрирующее в деталях вторые опорные средства, используемые в звене трубопровода. Фиг. 3b - наглядное изображение вторых опорных средств. Фиг. 4-6 - три последовательных поперечных сечения, иллюстрирующих пути прохождения газаносителя, который вытекает из проходного канала, образованного на одном конце звена трубопровода внутри отрезков внутренней трубы, в кольцевой зазор между отрезками внутренней и внешней трубы, а также иллюстрирующих, каким образом газ может возвращаться в проходной канал на другом конце отрезка внутренней трубы. Фиг. 7 - поперечное сечение другого примера воплощения звена трубопровода в соответствии с изобретением, который представляет собой модификацию звена трубопровода, показанного на других чертежах, и включает скошенную кромку, которая может быть выполнена на отрезке внутренней трубы. Подробное описание предпочтительного примера осуществления Нижеследующее описание находится в контексте транспортных трубопроводов, служащих для перемещения мелких фракций железной руды от аппарата предварительной обработки к фурмам для инжектирования мелких фракций железной руды в конвертер прямого плавления, входящий в состав установки для прямого плавления, раскрытой в вышеупомянутой предварительной заявке на патент Австралии. Основными элементами указанной установки для прямого плавления являются следующие:(a) аппарат предварительной обработки (не показан), выполненный в виде подогревателя, используемого для предварительного нагрева мелких фракций железной руды, обычно имеющих верхний размер от 6 до 8 мм, как правило, до температуры порядка 680 С;(b) конвертер прямого плавления 5, предназначенный для плавления предварительно нагретых мелких фракций железной руды с получением расплавленного железа;(c) оборудование 7 для транспортирования нагретого железосодержащего исходного материала (на фиг. 1 показано лишь частично), служащее для накопления предварительно нагретых мелких фракций железной руды и их транспортирования при повышенном давлении к фурмам для инжектирования, которыми оборудован конвертер 5 прямого плавления. В качестве конвертера 5 прямого плавления может быть использован любой подходящий конвертер, предназначенный для проведения процесса прямого плавления, например вышеупомянутого процес-4 008713 са Hismelt. В предварительной заявке 2003901693 на патент Австралии, поданной заявителем, в общих чертах описана конструкция конвертера, используемого при проведении процесса Hismelt, и это описание,приведенное в указанной предварительной заявке на патент Австралии, включено в данное описание посредством ссылки. Конвертер, помимо того, оборудован девятью фурмами для инжектирования твердого материала,проходящими через боковые стенки в направлении вниз и внутрь конвертера, служащими для инжектирования в ванну расплава предварительно нагретых мелких фракций железной руды, твердого углеродсодержащего материала и флюсов, находящихся в струе газа-носителя, обедненного кислородом. Фурмы для инжектирования твердой фазы образуют две группы по четыре фурмы, причем фурмы 27 одной группы обеспечивают подачу предварительно нагретых фракций твердых частиц, а фурмы другой группы (не показаны) при проведении рабочего процесса плавления вдувают каменный уголь и флюс (с помощью системы инжектирования углеродсодержащего материала и флюса - не показана). Фурмы двух указанных групп размещены чередующимся порядком попеременно вокруг конвертера по его внешнему периметру. Оборудование 7 для транспортирования нагретого железосодержащего исходного материала, упомянутое выше в пункте (с), включает в себя:(a) средства накопления нагретого исходного материала, используемые для накопления и хранения предварительно нагретых мелких фракций железной руды под давлением; эти средства частично показаны на фиг. 1 и обозначены, в целом, на чертеже позицией 61;(b) ряд транспортных трубопроводов 11 (на схеме, представленной на фиг. 1, отображен только один из них) для перемещения предварительно нагретых мелких фракций железной руды под давлением из средств 61 накопления к фурмам для инжектирования твердого материала;(c) источник 13 газообразного азота и трубопроводы 15 подачи газообразного азота, используемого для создания давления в средствах накопления 61 и для транспортировки предварительно обработанных мелких фракций железной руды по транспортным трубопроводам 11; и(d) возвратный трубопровод 17 для возвращения предварительно нагретых мелких фракций железной руды в подогреватель 3. Средства 61 накопления, входящие в состав оборудования 7 для транспортирования нагретого железосодержащего исходного материала, разделены на две группы 9 а и 9b, при этом одна группа посредством транспортного трубопровода 11 подсоединена к одной паре фурм 27 для инжектирования твердой фазы, а другая группа посредством другого транспортного трубопровода 11 подключена к другой паре фурм 27 для инжектирования твердой фазы. При использовании оборудования мелкие фракции предварительно подогретой железной руды подают посредством шнекового транспортера (конвейера) 39 к входным концам 45 транспортных трубопроводов 11. К входным концам 45 транспортных трубопроводов 11 по трубопроводам 47 от источника газообразного азота 13 подают также газообразный азот, находящийся под давлением и при температуре окружающей среды, при этом азот подхватывает и переносит мелкие фракции предварительно подогретой железной руды вдоль транспортных трубопроводов 11 к фурмам 27 для инжектирования твердой фазы. Каждый транспортный трубопровод 11 в зоне расположения конвертера 5 прямого плавления разделяется на две ветви 11 а и 11b, через которые мелкие фракции предварительно подогретой железной руды подают к диаметрально противолежащим парам фурм 27, инжектирующих твердую фазу. От каждого из транспортных трубопроводов 11 к подогревателю 3 проходит возвратный трубопровод 17. Возвратные трубопроводы 17 снабжены соответствующим образом размещенными запорными клапанами А, предназначенными для регулирования расхода предварительно подогретых мелких фракций железной руды, направляемых в возвратные трубопроводы 17. Оборудование 7 для транспортирования нагретого железосодержащего исходного материала, кроме того, включает в себя средства регулирования расхода предварительно нагретых мелких фракций железной руды, переносимых вдоль транспортных трубопроводов 11 от средств 61 накопления к фурмам 27 инжектирования твердой фазы. В любой конкретной ситуации фактические расходы газа N2 и мелких фракций предварительно подогретой железной руды, направляемых к транспортным трубопроводам 11, будут функциями ряда переменных, включающих гранулометрический состав мелких фракций железной руды, температуру газаN2 и выбранные скорости газа N2 в выходном сечении фурм 27, инжектирующих твердую фазу. В одном конкретном примере осуществления, смоделированном заявителями, заданная программой скорость газообразного азота для увлечения и транспортирования твердой фазы составляет 19 м/с, а заданная скорость газа в выходном срезе фурм равна 112 м/с. При этом каждая группа 9 а, 9b средств 61 накопления обеспечивает подачу 123 т/ч мелких фракций предварительно подогретой железной руды (при температуре 680 С) к соответствующему транспортному трубопроводу 11, причем источники 13 газообразного азота обеспечивают подачу к транспортному трубопроводу 11 газообразного азота с расходом 3100 Нм 3/ч при 20 С. Транспортные трубопроводы 11 смонтированы из большого количества звеньев трубопровода, по-5 008713 казанных на фиг. 2-6, размещенных торец к торцу непрерывной цепью. Размещение звеньев трубопровода непрерывной цепью частично иллюстрируется на фиг. 2. В частности, левая сторона чертежа иллюстрирует концевой участок одного звена 22 а трубопровода, который показан на этой фигуре лишь на ограниченной длине и находится в контактном сцеплении со звеном 22 трубопровода, который показан на фиг. 2 в деталях. Звено 22 трубопровода, представленное на фиг. 2-5, включает в себя:(a) отрезок 2 внешней трубы, изготовленный из стали, например из углеродистой стали SCK;(b) отрезок 4 внутренней трубы, образующий проходной канал 6 для мелких фракций нагретой железной руды и газа-носителя N2, при этом отрезок 4 внутренней трубы размещен внутри отрезка 2 внешней трубы и изготовлен из стойкого к истиранию белого литейного чугуна;(c) средства для поддерживания отрезка 4 внутренней трубы относительно отрезка 2 внешней труб; и(d) тепловую изоляцию в кольцевом зазоре между отрезками 2, 4 внешней и внутренней труб. Опорные средства выполняют двойную функцию поддерживания отрезка 4 внутренней трубы относительно отрезка 2 внешней трубы так, что(a) отрезок 4 внутренней трубы может удлиняться в осевом направлении под действием изменений температуры материала, транспортируемого по отрезку 4 внутренней трубы; и(b) отрезок 4 внутренней трубы может расширяться в радиальном направлении под действием изменений температуры или давления в отрезке внутренней трубы. Опорные средства размещены в двух местах по длине звена трубопровода. Одно место расположения опорных средств находится с левой стороны от торца звена трубопровода, как это видно на фиг. 2. Первые опорные средства включают в себя опорный элемент в виде переходной втулки 8, которая выполнена из того же материала, что и отрезок 4 внутренней трубы, и установлена с плотным прилеганием к концу отрезка 4 внутренней трубы с левой стороны (как показано на фиг. 2) или приварена к нему по окружности. Первые опорные средства включают в себя также элемент 10 в виде усеченного конуса, который приварен к переходной втулке 8 и к левостороннему концу отрезка 2 внешней трубы и тем самым соединяет втулку 8 с внешней трубчатой частью 2 и поддерживает переходную втулку 8 относительно отрезка 4 внутренней трубы. Элемент 10 образует барьер, т.е. перегородку, на этом конце звена трубопровода,которая препятствует протеканию газа вдоль кольцевого зазора, образованного между отрезками 2, 4 внешней и внутренней труб. Переходная втулка 8 проходит вдоль оси от левого конца отрезка 4 внутренней трубы, при использовании трубопровода, внутри переходной втулки может быть размещен конец отрезка 4 а внутренней трубы соседнего звена 22 а трубопровода. Переходная втулка 8 выполнена так, чтобы внутренняя поверхность переходной втулки 8 контактировала с внешней поверхностью отрезка 4 внутренней трубы звена 22 трубопровода и отрезка 4 а внутренней трубы соседнего звена 22 а трубопровода, и обеспечивает перемещение со скольжением отрезка 4 а внутренней трубы внутри переходной втулки 8 в результате теплового удлинения/уменьшения длины отрезков внутренней трубы, сохраняя в то же время уплотнение, образованное вместе с отрезками 4, 4 а внутренней трубы. Такая конструкция представляет собой эффективный тип компенсирующего стыка(или температурного компенсатора). Отрезок 4 внутренней трубы с правого конца звена 22 трубопровода, как это видно на фиг. 2, выходит за пределы отрезка 2 внешней трубы и образует выступающий конец, который в смонтированном трубопроводе может входить внутрь последующего звена трубопровода, установленного торцом к торцу по отношению к звену 22 трубопровода (см. фиг. 6). При таком конструктивном выполнении отрезок 4 внутренней трубы с правого конца звена трубопровода может удлиняться в осевом направлении с компенсацией теплового расширения или сжатия этого отрезка таким же образом, как и в случае отрезка 4 а внутренней трубы звена 22 а трубопровода с левого конца на фиг. 2. Местоположением вторых опорных средств является середина длины звеньев трубопровода, как это показано на фиг. 2. Вторые опорные средства включают в себя гильзу 44 и три стержня 14 из нержавеющей стали, которые приварены к гильзе 44 и проходят от нее наружу. Указанные опорные средства включают в себя также опорные прижимные башмаки 64 с криволинейной поверхностью, приваренные к внешним концам стержней 14. Как лучше всего видно на фиг. 3 а и 3b, стержни 14 расположены на одинаковом расстоянии друг от друга по окружности внешней поверхности гильзы 44. Гильза 44 прикреплена к отрезку 4 внешней трубы с помощью установочного винта 46, выполненного с плоским концом и шестигранным углублением под ключ (фиг. 3 а и 3b), или тому подобных элементов крепления. Вторые опорные средства устроены так, что опорные прижимные башмаки 64 с криволинейной поверхностью контактируют с отрезком 2 внешней трубы звена трубопровода. В результате, отрезок 4-6 008713 внутренней трубы и опорные средства могут перемещаться в осевом направлении относительно отрезка 2 внешней трубы. Вторые опорные средства позиционируют отрезок 2 внутренней трубы относительно отрезка 2 внешней трубы. Это является немаловажным, принимая во внимание длину звена трубопровода и задачу настоящего изобретения по обеспечению конструкции устройства, в которой отрезок 4 внутренней трубы 4 может перемещаться в осевом и радиальном направлениях относительно отрезка 2 внешней трубы. В отношении последнего отмеченного момента (перемещения в радиальном направлении) следует отметить, что стержни 14 вторых опорных средств выполнены изогнутыми с образованием V-образного профиля и тем самым функционируют как пружины, которые могут реагировать на изменения температуры и давления в отрезке 4 внутренней трубы звена трубопровода 22 и создают возвратное усилие, противодействующее радиальному расширению отрезка 4 внутренней трубы в направлении наружу. В качестве тепловой изоляции кольцевого зазора, размещенной между отрезками 4, 2 внутренней и внешней труб, может быть использован любой подходящий изоляционный материал. Тепловая изоляция 36, показанная на фиг. 2, выполнена из древесно-волокнистого материала, размещенного вдоль значительной части длины звена трубопровода. Кроме того, конструктивное исполнение, представленное на фиг. 2, включает также изоляцию 38 "wet pack" ("влажную обертку"), примыкающую к барьерному элементу 10, имеющую форму усеченного конуса. Как показано на фиг. 4-6, тепловая изоляция выполнена а) из плетеного керамического волокна 40 в виде рогожи, намотанного снаружи вокруг отрезков 4, 4 а внутренней трубы, и b) изоляции 42 из силиката кальция, занимающей остальную часть кольцевого зазора вдоль значительной части длины звена трубопровода. Как и для примера осуществления, показанного на фиг. 2, конструктивное исполнение, иллюстрируемое на фиг. 4-6, также предусматривает наличие изоляции 46 в виде "влажной обертки", примыкающей к элементу 10, имеющей форму усеченного конуса. Фиг. 4-6 демонстрируют функцию перегородки 10, входящей в состав первых опорных средств, как барьера для потока газа. Компенсирующий стык, образованный переходной втулкой 8 и концами отрезков 4, 4 а внутренней трубы соседних звеньев 22, 22 а трубопровода, не образует газонепроницаемое уплотнение во всем интервале рабочих давлений транспортного трубопровода. Соответственно, могут возникнуть ситуации, при которых газ-носитель, протекающий по длине транспортного трубопровода внутри проходного канала 6, вытекает из проходного канала 6 через компенсирующий стык и протекает через тепловую изоляцию, которая заполняет кольцевое пространство между отрезками 4, 2 внутренней и внешней труб. Как показано выше, такое прохождение газа нежелательно. Фиг. 4-6 иллюстрируют, каким образом перегородка 10 предотвращает протекание газа вдоль транспортного трубопровода по кольцевому зазору за перегородкой 10 и, в конечном счете, переправляет поток газа обратно в проходной канал 6. Таким образом, перегородка 10 минимизирует нежелательные последствия утечек газа. На фиг. 7 показана скошенная кромка, которая может быть выполнена по меньшей мере на одном конце отрезка 4 внутренней трубы. Скос 48 предпочтительно выполнен под углом порядка 30 С (но кромка может быть скошена и под каким-либо иным углом) и может находиться на одном или обоих концах отрезка внутренней трубы. В том случае, когда скос 48 выполнен только на одном конце отрезка внутренней трубы, этот отрезок трубы предпочтительно ориентирован так, чтобы скос 48 располагался ниже по ходу движения потока от компенсирующего стыка. Указанный скос 48 проходит по торцевой поверхности отрезка внутренней трубы от точки, примыкающей к внешней поверхности этого отрезка,до точки, примыкающей к его внутренней поверхности. Точка, примыкающая к внешней поверхности отрезка трубы, примыкает к его торцевой поверхности, а точка, примыкающая к внутренней поверхности, находится внутри отрезка трубы. В результате, скос 48 образует часть внутренней поверхности отрезка трубы, которая при использовании трубопровода обеспечивает наличие объема для транспортирующего газа и мелких фракций. Указанное расположение скоса 48 позволяет любым мелким фракциям,которые могут накапливаться в компенсирующем стыке между соседними отрезками внутренней трубы,перемещаться вдоль поверхности скоса 48 при любом последующем удлинении отрезков внутренней трубы. Скос 48 помогает предотвратить накопление мелких твердых частиц в компенсирующем стыке,препятствующих относительному перемещению отрезков внутренних труб при их температурном удлинении. По отношению к описанному выше примеру осуществления настоящего изобретения может быть произведено множество модификаций без выхода за пределы объема и сущности изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Звено трубопровода (22) для транспортирования нагретых мелких частиц материала, например мелких фракций железной руды, в потоке газа-носителя в транспортном трубопроводе, при этом звено трубопровода (22) включает в себя:(b) отрезок (4) внутренней трубы, образующий проходной канал (6) для нагретых твердых частиц материала и газа-носителя, при этом отрезок (4) внутренней трубы размещен внутри отрезка (2) внешней трубы, а отрезок (4) внутренней трубы выполнен из износостойкого материала или снабжен внутренней-7 008713 футеровкой из износостойкого материала;(c) опорные средства, поддерживающие отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы так, что отрезок (4) внутренней трубы может удлиняться под действием изменений температуры материала, транспортируемого по звену (22) трубопровода, относительно отрезка (2) внешней трубы в осевом направлении, при этом опорные средства содержат первые опорные средства, размещенные на одном конце звена (22) трубопровода, включающие опорный элемент, в котором может быть размещен конец отрезка (4 а) внутренней трубы соседнего звена (22 а) трубопровода при установке соседнего звена (22 а) трубопровода в процессе сборки трубопровода торцом к торцу относительно вышеуказанного звена (22) трубопровода и который может допустить в соседнем звене (22 а) трубопровода осевое удлинение отрезка (4 а) внутренней трубы относительно отрезка (2 а) внешней трубы под воздействием изменений температуры материала, транспортируемого по соседнему звену (22 а) трубопровода. 2. Звено трубопровода по п.1, отличающееся тем, что опорный элемент охватывает снаружи и проходит вдоль оси от одного конца отрезка (4) внутренней трубы звена (22) трубопровода, и может вмещать в себя и охватывать конец отрезка (4 а) внутренней трубы соседнего звена (22 а) трубопровода при установке соседнего звена (22 а) трубопровода в процессе сборки трубопровода торцом к торцу относительно вышеуказанного звена трубопровода, и может допустить осевое расширение, по меньшей мере,отрезка (4) внутренней трубы этого звена, в то время как указанные концы отрезков труб остаются охваченными внутри опорного элемента. 3. Звено трубопровода по п.1 или 2, отличающееся тем, что опорный элемент образует уплотнение вместе с концами отрезков (4, 4 а) внутренних труб звена (22) трубопровода и соседнего звена (22 а) трубопровода. 4. Звено трубопровода по любому из пп.1-3, отличающееся тем, что опорный элемент имеет обращенную внутрь цилиндрическую поверхность, служащую для контактирования с внешними поверхностями концов отрезков (4, 4 а) внутренней трубы звена (22) и соседнего звена (22 а) трубопровода. 5. Звено трубопровода по любому из пп.1-4, отличающееся тем, что опорный элемент выполнен в виде переходной втулки (8) с обращенной наружу цилиндрической поверхностью. 6. Звено трубопровода по любому из пп.1-5, отличающееся тем, что опорный элемент непосредственно присоединен только к отрезку (2) внешней трубы указанного звена (22) трубопровода. 7. Звено трубопровода по любому из пп.1-5, отличающееся тем, что опорный элемент непосредственно соединен как с отрезком (2) внешней трубы, так и с отрезком (4) внутренней трубы, за счет чего конец отрезка (4) внутренней трубы, но не остальная часть отрезка (4) внутренней трубы, удерживается от осевого перемещения относительно внешнего отрезка трубы на соответствующем конце звена (22) трубопровода. 8. Звено трубопровода по любому из пп.1-7, отличающееся тем, что первые опорные средства, кроме того, поддерживают отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы. 9. Звено трубопровода по любому из пп.1-8, отличающееся тем, что первые опорные средства образуют барьер для протекания газа в осевом направлении вдоль кольцевого зазора, сформированного между отрезками (4, 2) внутренней и внешней труб звена (22) трубопровода. 10. Звено трубопровода по п.9, отличающееся тем, что первые опорные средства включают в себя барьерный элемент (10) в виде усеченного конуса, который имеет торец большего диаметра, приваренный или присоединенный иным способом к отрезку (2) внешней трубы указанного звена (22) трубопровода, и торец с меньшим диаметром, приваренный или присоединенный иным способом к опорному элементу. 11. Звено трубопровода по п.10, отличающееся тем, что барьерный элемент (10), имеющий вид усеченного конуса, установлен таким образом, что его торец большего диаметра размещен на конце отрезка(2) внешней трубы, а торец меньшего диаметра размещен внутри концевого участка внутренней области звена (4) трубопровода. 12. Звено трубопровода по любому из пп.1-11, отличающееся тем, что опорные средства включают в себя вторые опорные средства, размещенные в определенном месте по длине звена (22) трубопровода между концами звена (22) трубопровода, которые поддерживают отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы, допуская осевое расширение отрезка (4) внутренней трубы относительно отрезка (2) внешней трубы. 13. Звено трубопровода по п.12, отличающееся тем, что вторые опорные средства, кроме того, поддерживают отрезок (4) внутренней трубы относительно отрезка (2) внешней трубы так, чтобы отрезок (4) внутренней трубы мог расширяться в радиальном направлении относительно отрезка (2) внешней трубы. 14. Звено трубопровода по п.12 или 13, отличающееся тем, что вторые опорные средства приварены или присоединены иным способом к отрезку (2) внешней трубы и к отрезку (4) внутренней трубы. 15. Звено трубопровода по п.12 или 13, отличающееся тем, что вторые опорные средства приварены или присоединены иным способом только к отрезку (2) внешней трубы. 16. Звено трубопровода по п.12 или 13, отличающееся тем, что вторые опорные средства приварены или присоединены иным способом только к отрезку (4) внутренней трубы. 17. Звено трубопровода по любому из пп.12-16, отличающееся тем, что вторые опорные средства-8 008713 функционируют как пружина, которая оказывает сопротивление радиальному расширению отрезка внутренней трубы относительно отрезка внешней трубы. 18. Звено трубопровода по любому из пп.12-17, отличающееся тем, что вторые опорные средства выполнены в виде большого количества стержней (14), каждый из которых изогнут так, чтобы он действовал в качестве пружины, при этом указанные изогнутые стержни размещены на расстоянии друг от друга по длине окружности отрезков (4, 2) внутренней и внешней труб в определенном месте по длине звена (22) трубопровода. 19. Звено трубопровода по любому из пп.1-18, отличающееся тем, что в качестве стойкого к истиранию материала отрезка (4) внутренней трубы используют белый чугун. 20. Звено трубопровода по п.19, отличающееся тем, что отрезок (4) внутренней трубы изготовлен из износостойкого и/или стойкого к истиранию материала, например из белого чугуна. 21. Звено трубопровода по любому из пп.1-20, отличающееся тем, что отрезок (2) внешней трубы выполнен из стали. 22. Звено трубопровода по любому из пп.1-21, отличающееся тем, что звено (22) трубопровода,кроме того, снабжено тепловой изоляцией (36, 38, 42, 46), размещенной в зазоре между отрезками (4, 2) внутренней и внешней труб. 23. Транспортный трубопровод для перемещения нагретых твердых частиц материала в потоке газаносителя, содержащий большое количество звеньев (22), соответствующих любому из пп.1-22. 24. Транспортный трубопровод по п.23, отличающийся тем, что звенья (22) трубопровода расположены непрерывной цепью торец к торцу, при этом торцы соседних отрезков (22) внешних труб сварены вместе или соединены иным способом, а конец одного из пары соседних отрезков (4, 4 а) внутренней трубы входит внутрь опорного элемента другого из пары соседних отрезков (4, 4 а) внутренней трубы и контактирует с этим опорным элементом. 25. Способ транспортирования нагретых твердых частиц материала в потоке газа-носителя в установке для прямого плавления, предназначенной для производства расплавленного металла из металлосодержащего исходного материала, в частности транспортирования от аппарата предварительной обработки к средствам подачи твердого материала, выполненным в виде фурм для инжектирования указанного материала, в конвертер прямого плавления, отличающийся тем, что материал транспортируют по меньшей мере по одному транспортному трубопроводу, соответствующему п.23 или 24. 26. Способ по п.25, отличающийся тем, что твердые частицы материала представляют собой мелкие фракции железной руды со степенью восстановления, составляющей от 0 до 100%, предпочтительно со степенью восстановления от 8 до 95%. 27. Способ по п.25 или 26, отличающийся тем, что материал из твердых частиц находится при температуре от 200 до 850 С, предпочтительно при температуре от 300 до 850 С. 28. Способ по любому из пп.25-27, отличающийся тем, что газом-носителем является, по меньшей мере в основном, азот. 29. Способ по любому из пп.25-28, отличающийся тем, что нагретые мелкие фракции транспортируют по транспортному трубопроводу с минимальной скоростью, составляющей по меньшей мере 19 м/с, в потоке газа-носителя и инжектируют в конвертер прямого плавления потоком газа-носителя,имеющего на срезе фурмы скорость в интервале от 70 до 120 м/с.

МПК / Метки

МПК: F27D 3/18

Метки: нагретого, материала, твердых, транспортирования, трубопровода, звено, частиц

Код ссылки

<a href="https://eas.patents.su/12-8713-zveno-truboprovoda-dlya-transportirovaniya-tverdyh-chastic-nagretogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Звено трубопровода для транспортирования твердых частиц нагретого материала</a>

Предыдущий патент: Дифференциал управления габдуллина з.г.

Следующий патент: Способ безопасной перевозки опасных грузов в открытом подвижном составе (варианты)

Случайный патент: Способ формирования соединительного шва