Способ выщелачивания руды в насыпной массе с помощью бактерий

Формула / Реферат

1. Способ выщелачивания в насыпной массе с помощью бактерий, отличающийся тем, что сооружают насыпную массу руды для окисления содержащихся в ней сульфидных минералов, сооружают биологический контактор с посевом бактерий, окисляющих двухвалентное железо, сооружают, по меньшей мере, один бассейн для подачи выщелачивающего раствора к насыпной массе и биологическому контактору и приема выщелачивающего раствора из насыпной массы и биологического контактора, направляют выщелачивающий раствор, по меньшей мере, из одного бассейна для выщелачивающего раствора к биологическому контактору, после чего отбирают часть выщелачивающего раствора, по меньшей мере, из одного бассейна для выщелачивающего раствора и/или биологического контактора и направляют ее на извлечение металлов.

2. Способ по п.1, отличающийся тем, что окисление сульфидных минералов проводят посредством хемолитотрофных бактерий.

3. Способ по п.1 или 2, отличающийся тем, что биологический контактор сооружают в виде второй насыпной массы.

4. Способ по п.3, отличающийся тем, что одну или обе насыпные массы аэрируют у основания насыпной массы или около него.

5. Способ по п.3 или 4, отличающийся тем, что вторую насыпную массу сооружают из относительно инертной пустой породы.

6. Способ по любому из пп.3-5, отличающийся тем, что вторую насыпную массу засевают бактериями Thiobacillus ferrooxidans или аналогичными.

7. Способ по любому из пп.1-6, отличающийся тем, что отбираемую часть выщелачивающего раствора берут из второй насыпной массы.

8. Способ по любому из пп.1-7, отличающийся тем, что выщелачивающий раствор повторно пропускают через насыпную массу руды более одного раза для увеличения содержания растворенных в нем металлов.

9. Способ по любому из пп.1-8, отличающийся тем, что, по меньшей мере, часть трехвалентного железа, содержащегося в выщелачивающем растворе, осаждают гидратацией.

10. Способ по п.9, отличающийся тем, что при осаждении железа, содержащегося в выщелачивающем растворе, получают ярозит или гетит и кислоту.

11. Способ по п.9 или 10, отличающийся тем, что осаждение железа проводят в биологическом контакторе.

12. Способ по любому из пп.9-11, отличающийся тем, что осаждение железа проводят только в насыпной массе руды или только в биологическом контакторе, либо и в насыпной массе руды, и в биологическом контакторе.

Текст

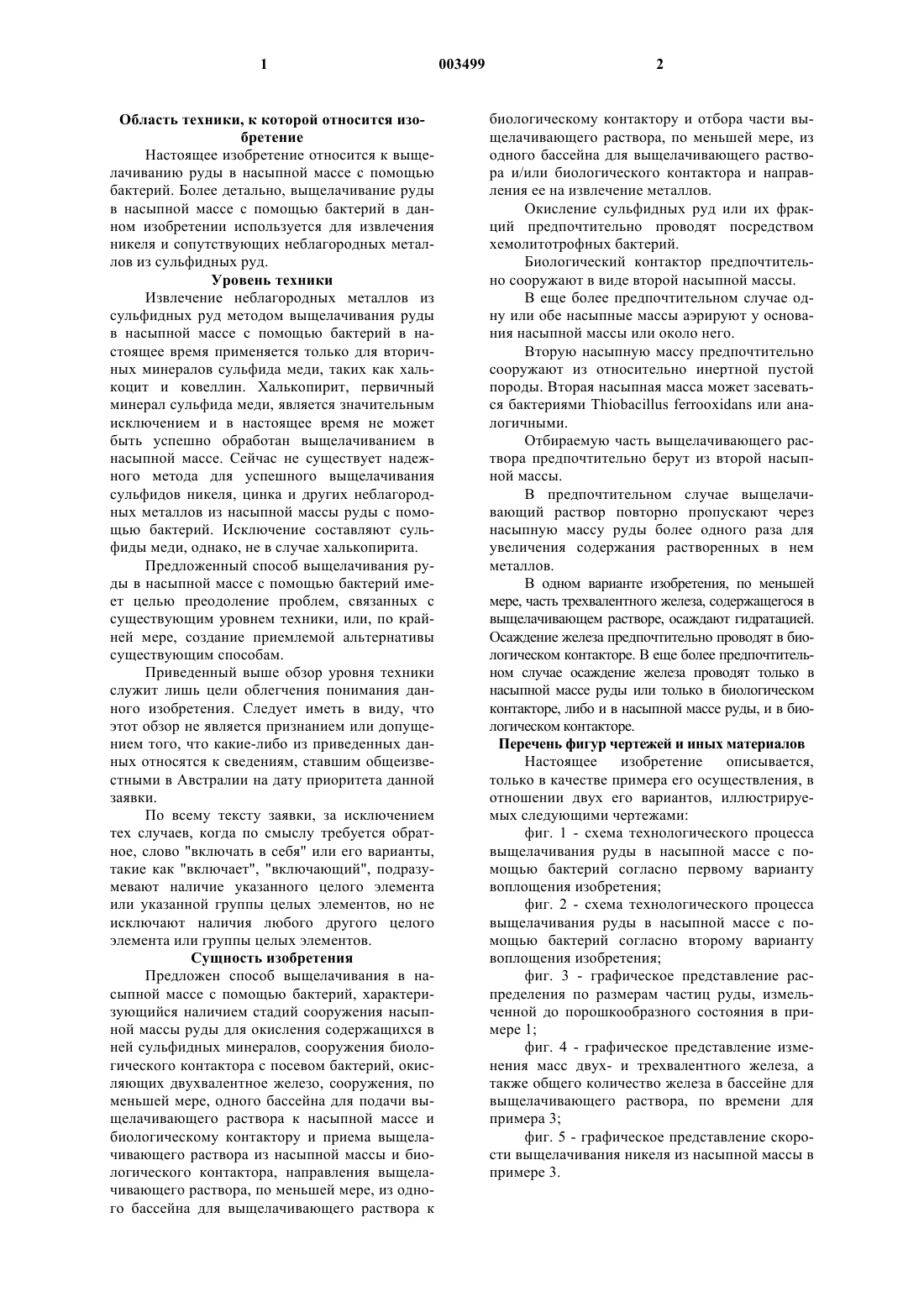

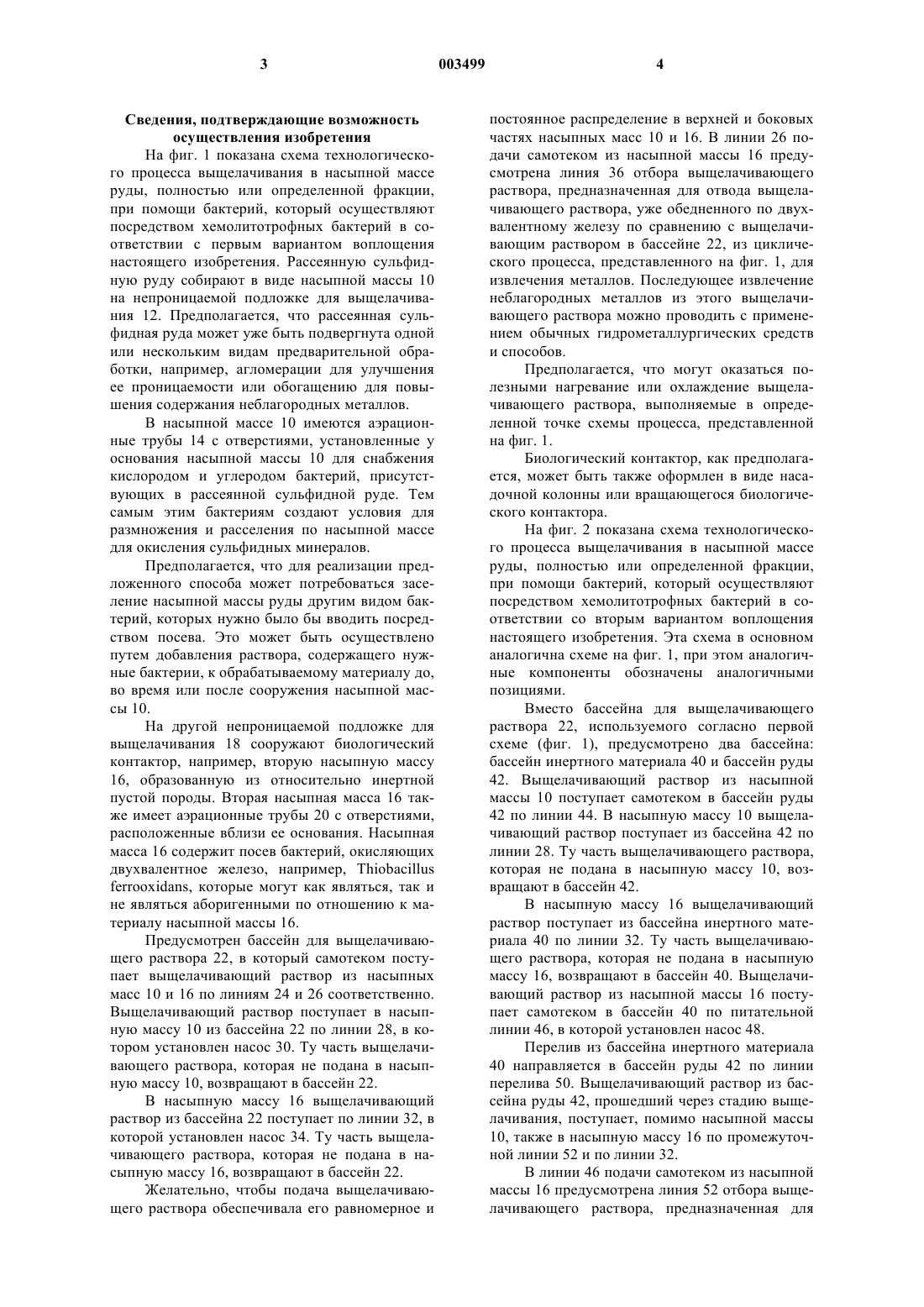

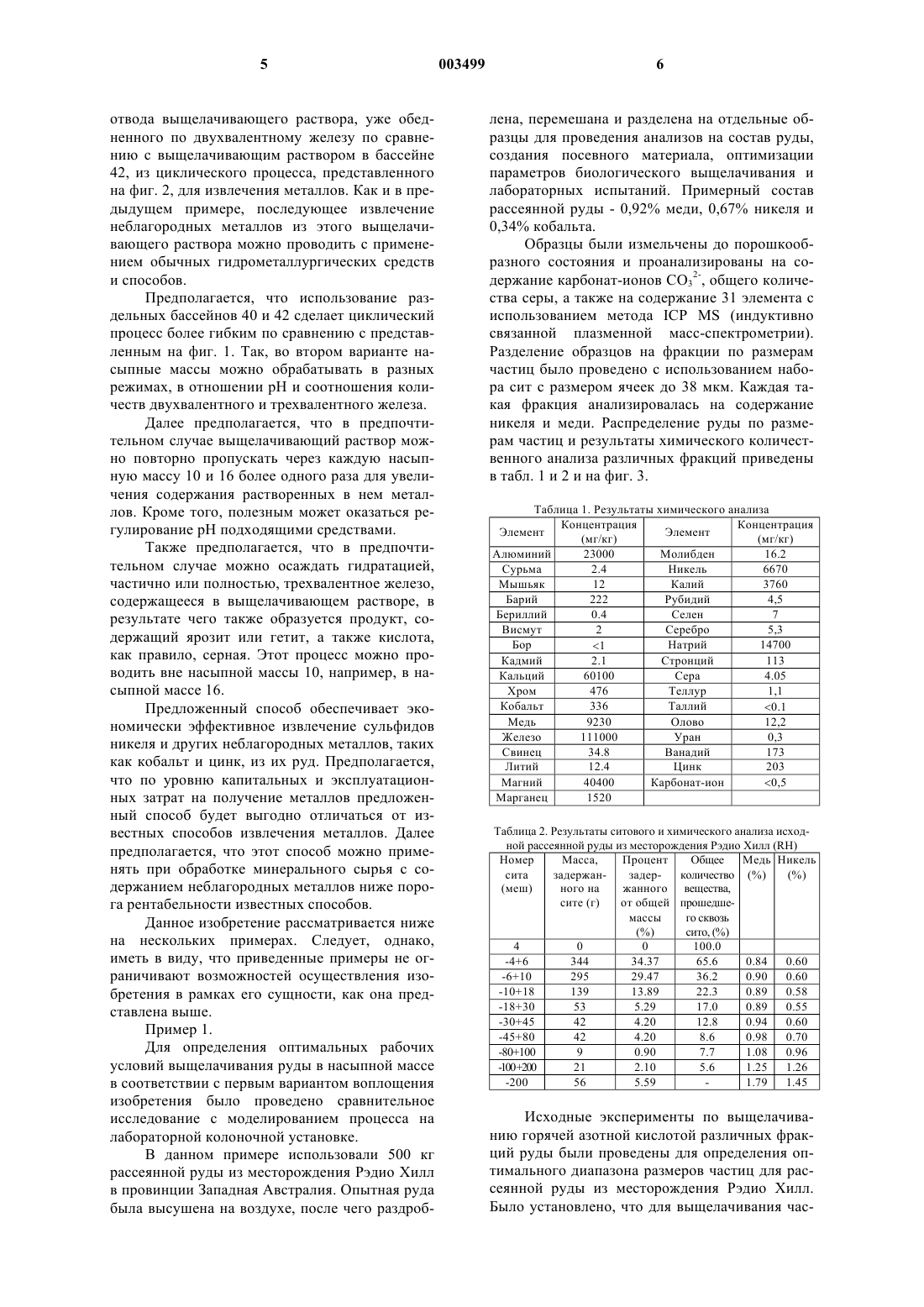

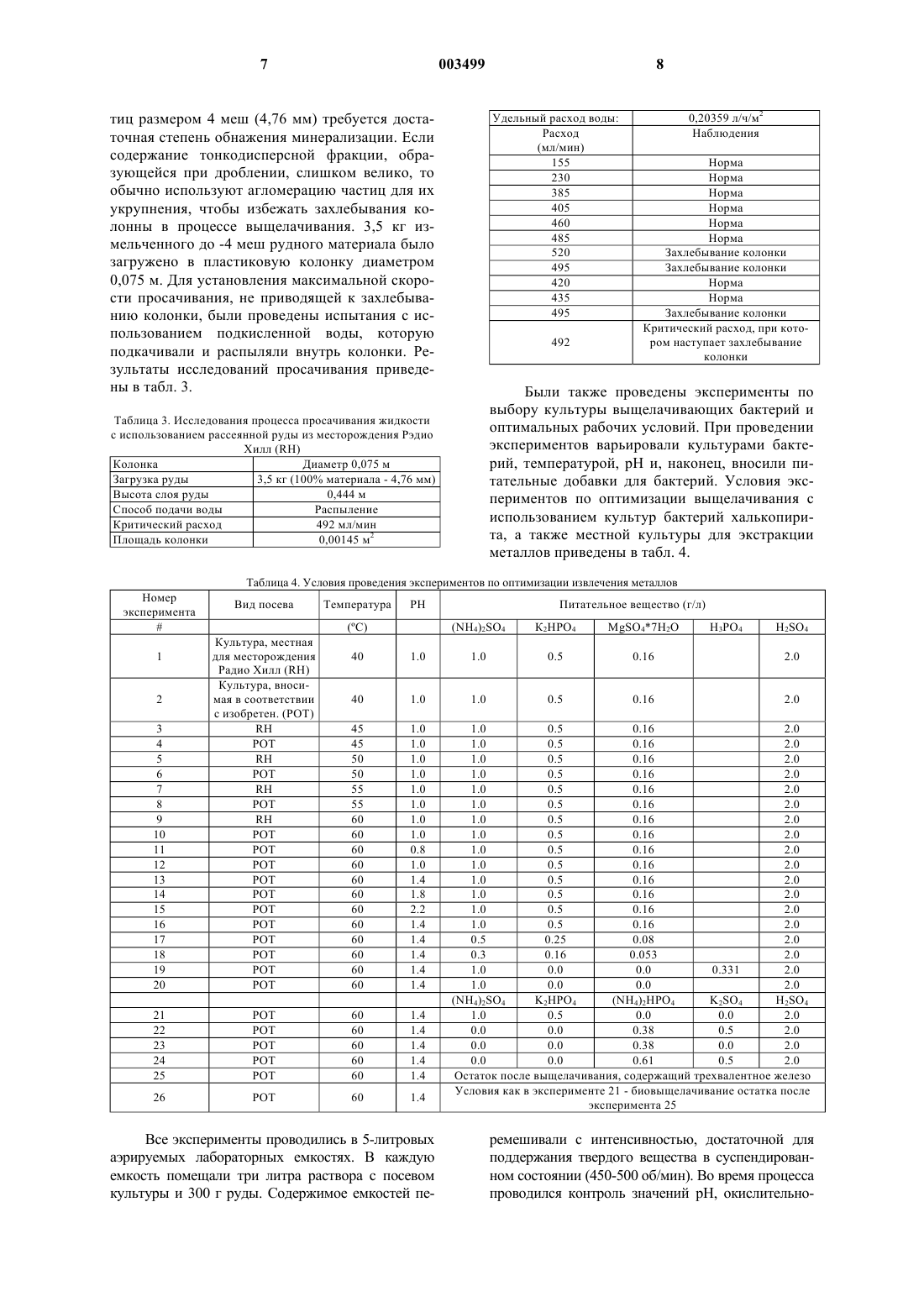

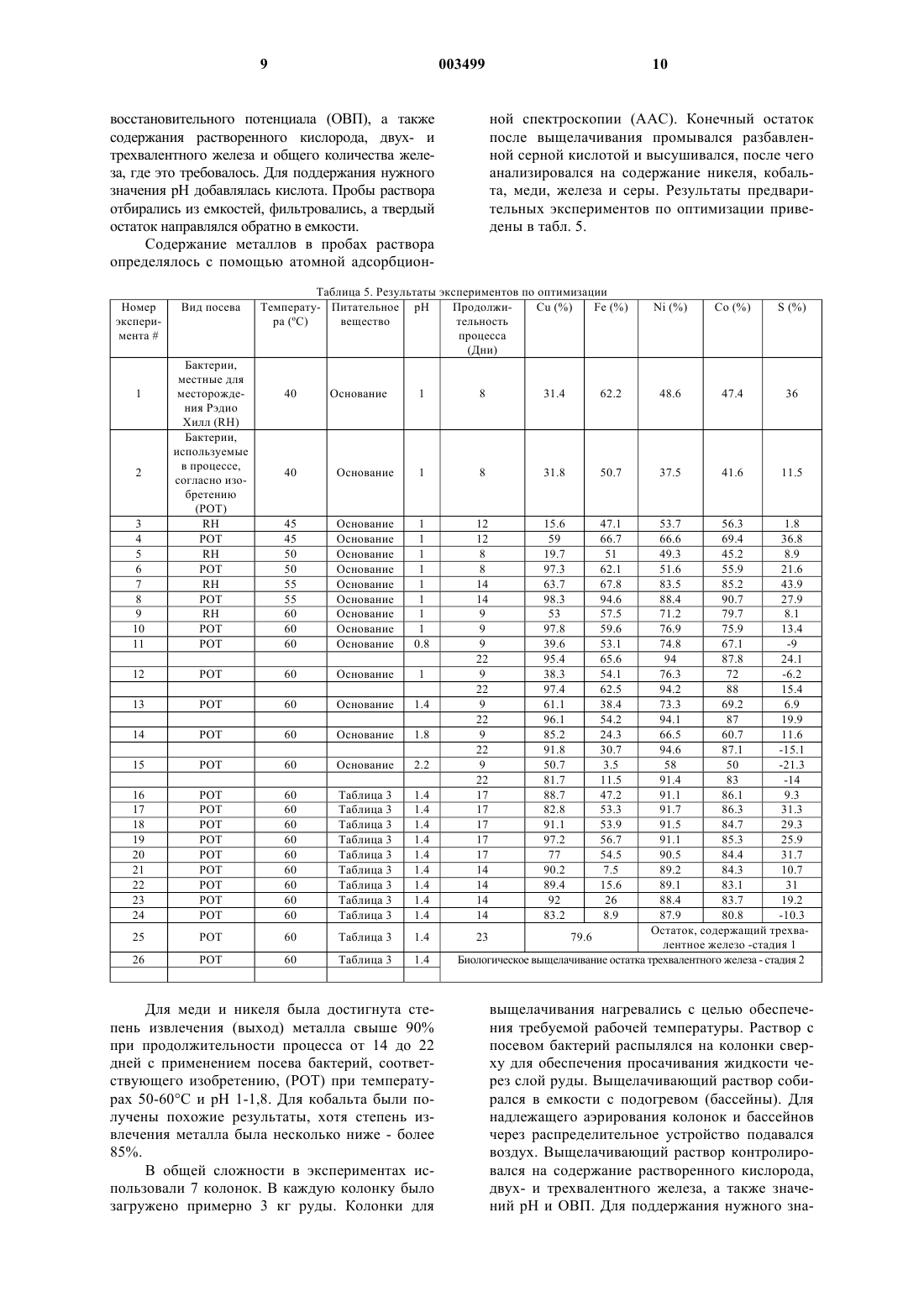

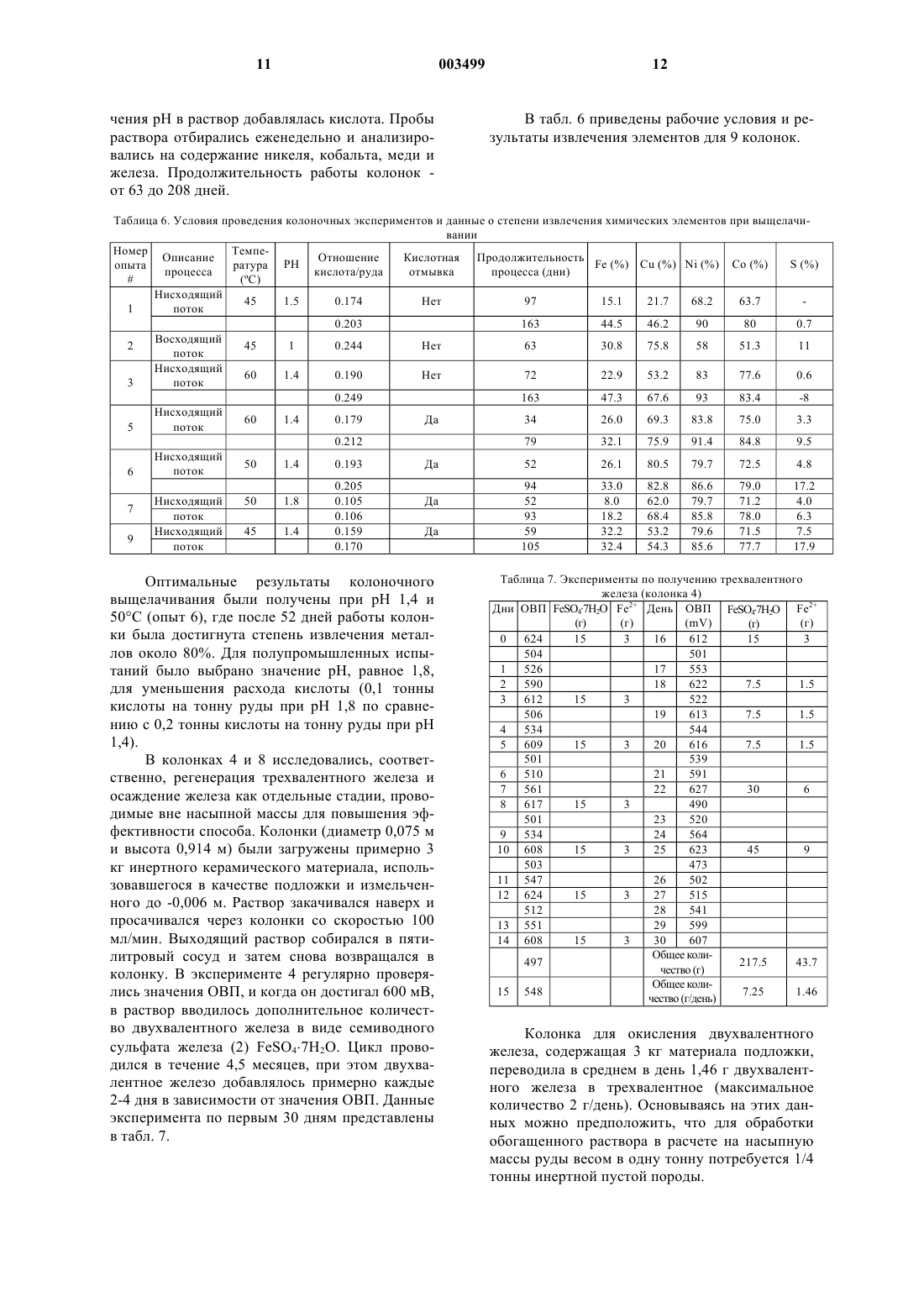

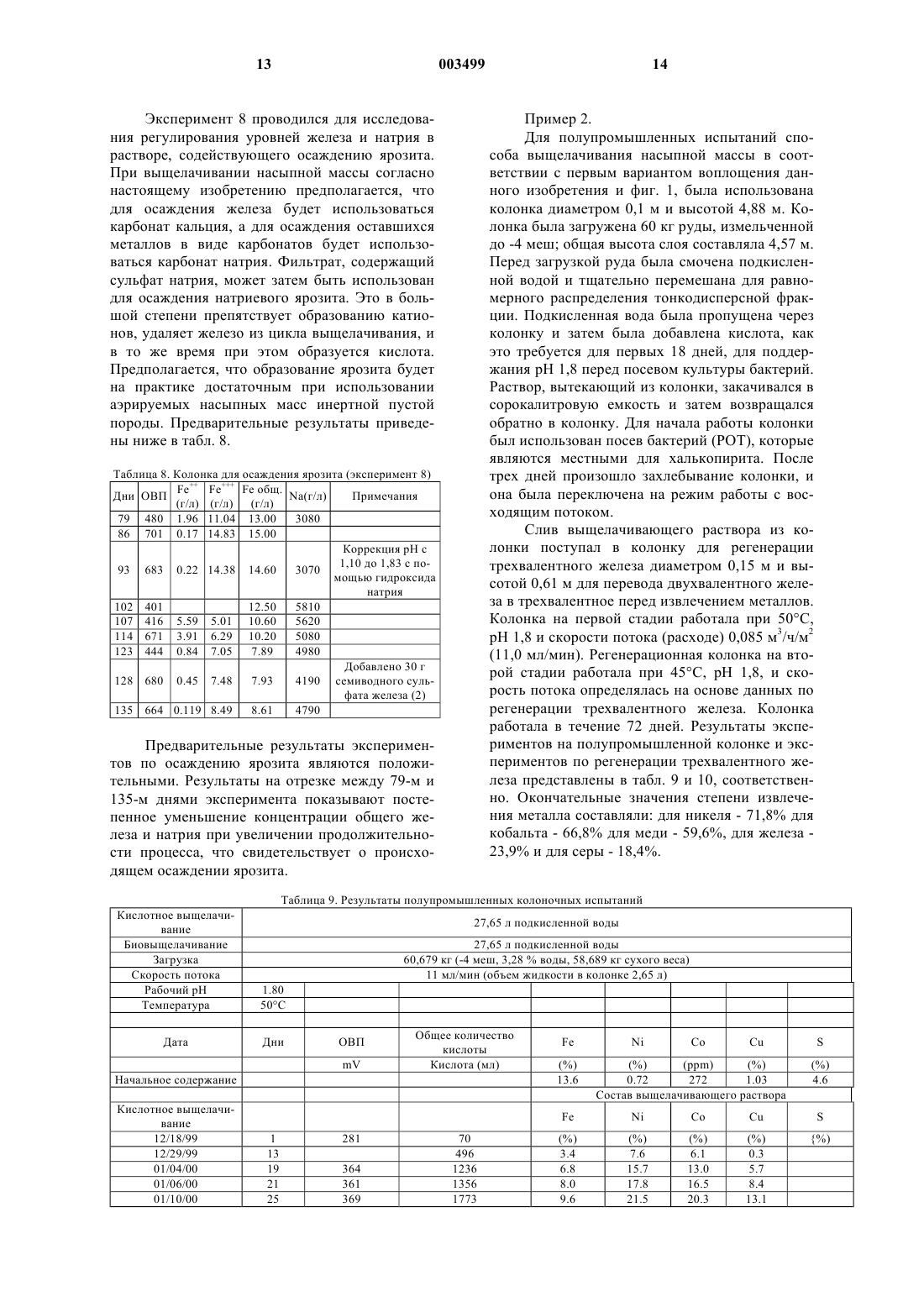

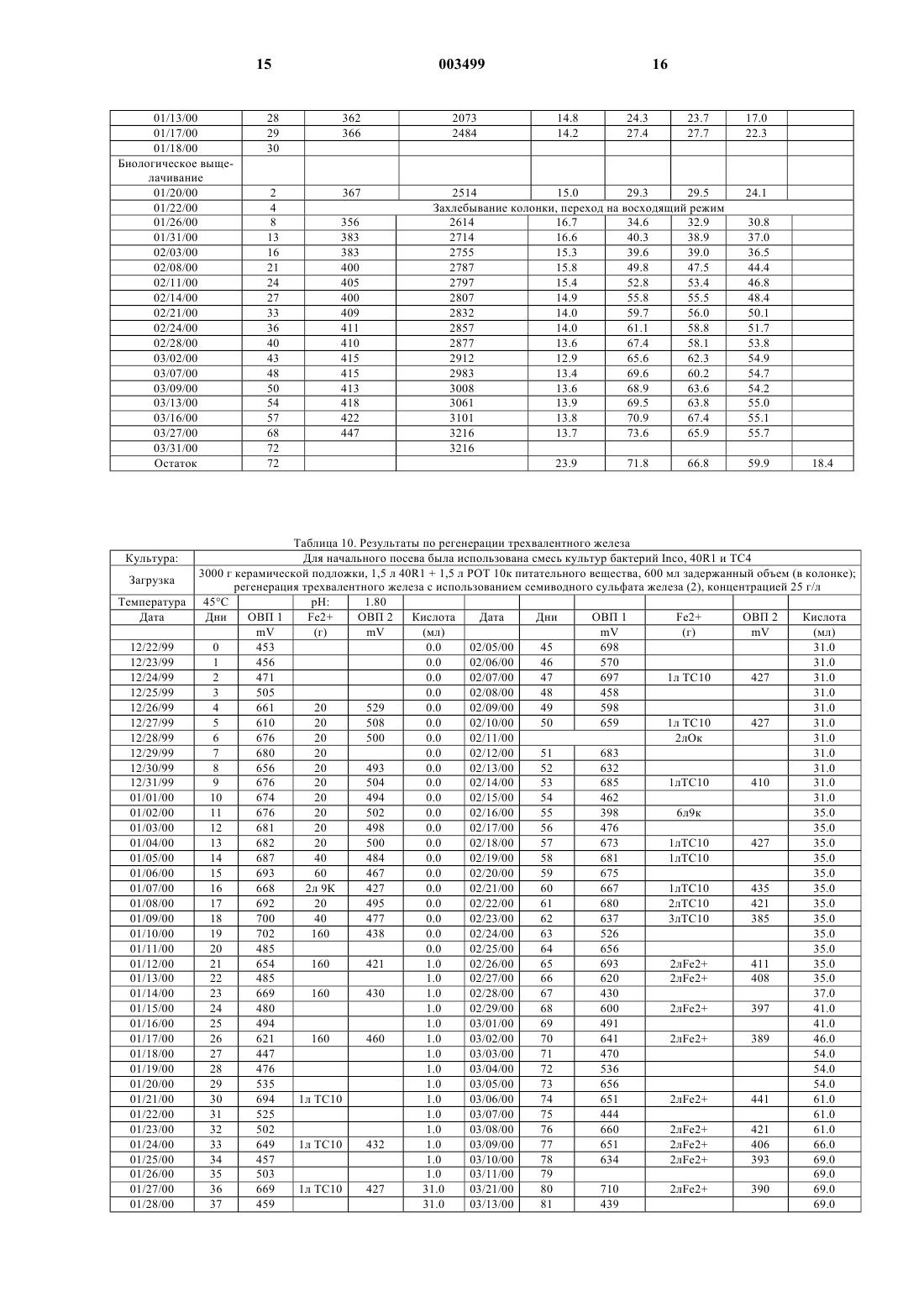

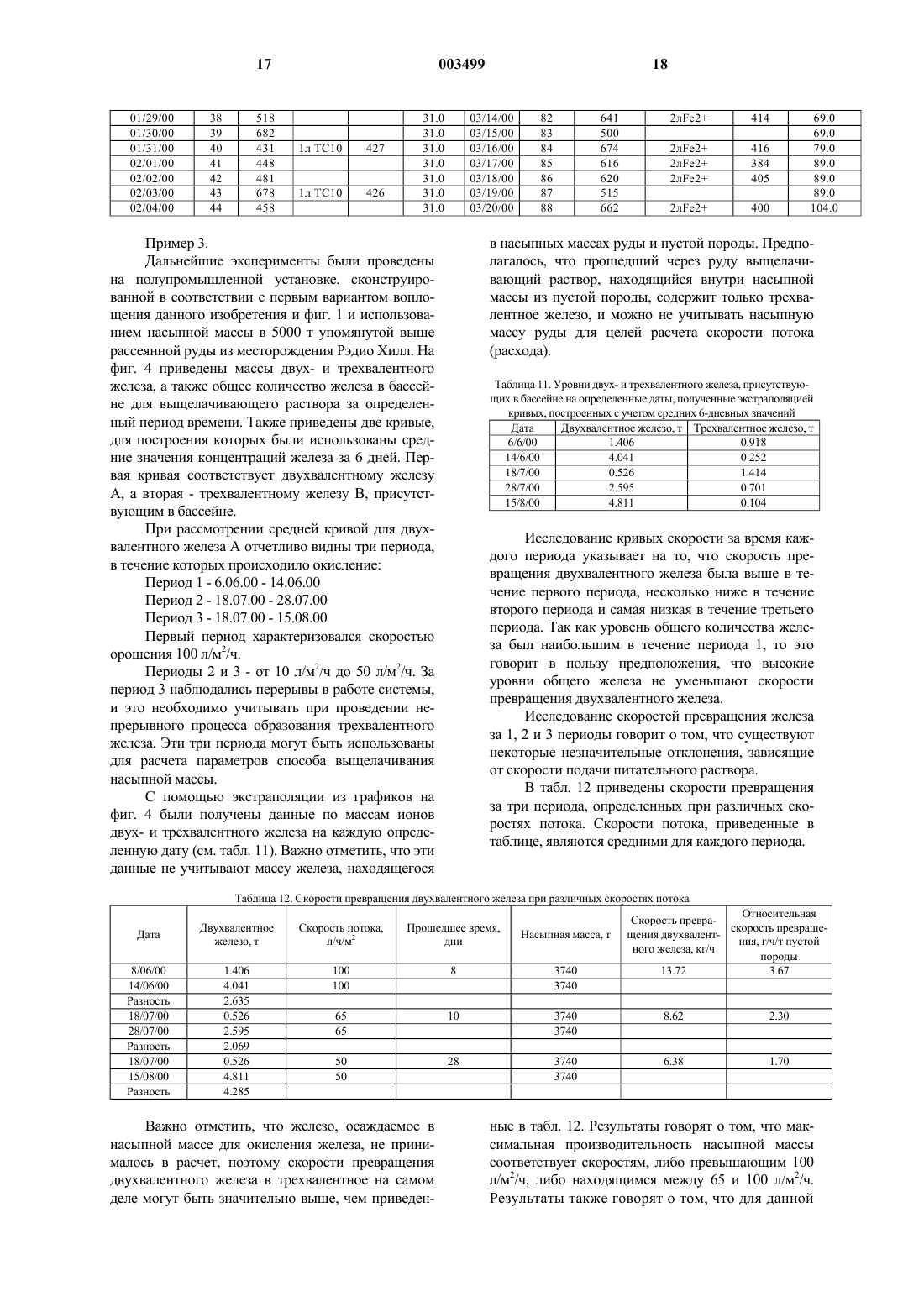

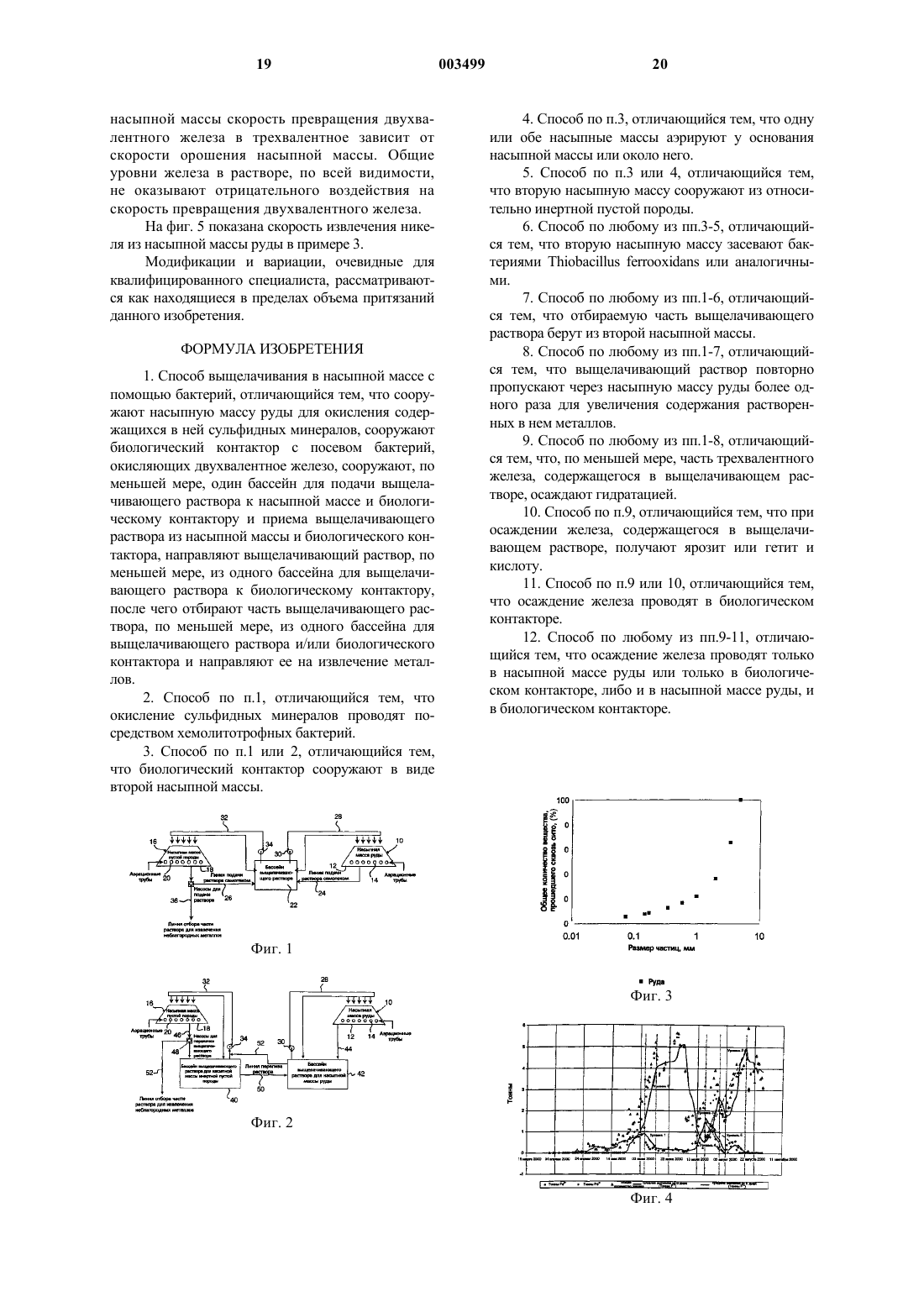

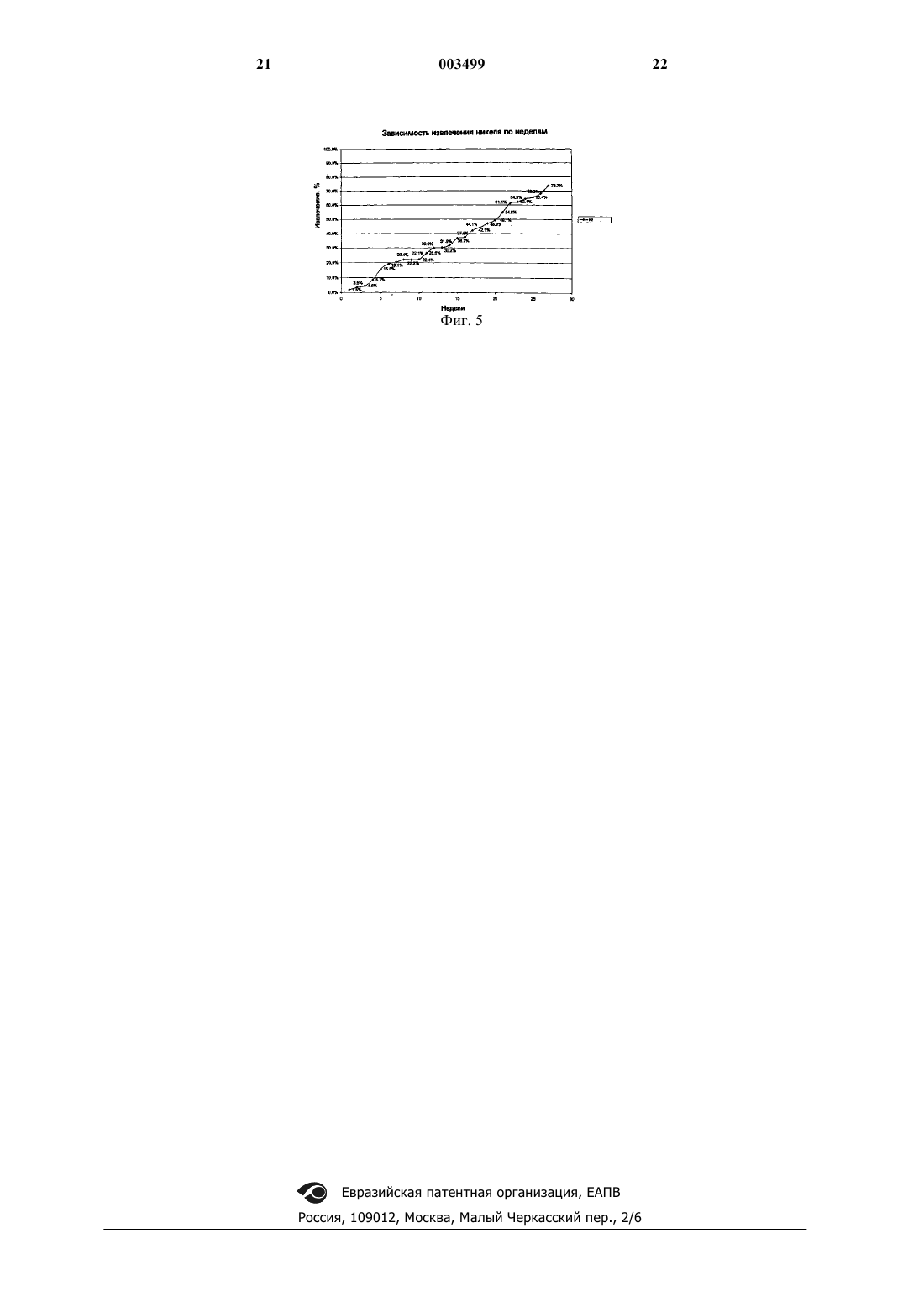

1 Область техники, к которой относится изобретение Настоящее изобретение относится к выщелачиванию руды в насыпной массе с помощью бактерий. Более детально, выщелачивание руды в насыпной массе с помощью бактерий в данном изобретении используется для извлечения никеля и сопутствующих неблагородных металлов из сульфидных руд. Уровень техники Извлечение неблагородных металлов из сульфидных руд методом выщелачивания руды в насыпной массе с помощью бактерий в настоящее время применяется только для вторичных минералов сульфида меди, таких как халькоцит и ковеллин. Халькопирит, первичный минерал сульфида меди, является значительным исключением и в настоящее время не может быть успешно обработан выщелачиванием в насыпной массе. Сейчас не существует надежного метода для успешного выщелачивания сульфидов никеля, цинка и других неблагородных металлов из насыпной массы руды с помощью бактерий. Исключение составляют сульфиды меди, однако, не в случае халькопирита. Предложенный способ выщелачивания руды в насыпной массе с помощью бактерий имеет целью преодоление проблем, связанных с существующим уровнем техники, или, по крайней мере, создание приемлемой альтернативы существующим способам. Приведенный выше обзор уровня техники служит лишь цели облегчения понимания данного изобретения. Следует иметь в виду, что этот обзор не является признанием или допущением того, что какие-либо из приведенных данных относятся к сведениям, ставшим общеизвестными в Австралии на дату приоритета данной заявки. По всему тексту заявки, за исключением тех случаев, когда по смыслу требуется обратное, слово "включать в себя" или его варианты,такие как "включает", "включающий", подразумевают наличие указанного целого элемента или указанной группы целых элементов, но не исключают наличия любого другого целого элемента или группы целых элементов. Сущность изобретения Предложен способ выщелачивания в насыпной массе с помощью бактерий, характеризующийся наличием стадий сооружения насыпной массы руды для окисления содержащихся в ней сульфидных минералов, сооружения биологического контактора с посевом бактерий, окисляющих двухвалентное железо, сооружения, по меньшей мере, одного бассейна для подачи выщелачивающего раствора к насыпной массе и биологическому контактору и приема выщелачивающего раствора из насыпной массы и биологического контактора, направления выщелачивающего раствора, по меньшей мере, из одного бассейна для выщелачивающего раствора к 2 биологическому контактору и отбора части выщелачивающего раствора, по меньшей мере, из одного бассейна для выщелачивающего раствора и/или биологического контактора и направления ее на извлечение металлов. Окисление сульфидных руд или их фракций предпочтительно проводят посредством хемолитотрофных бактерий. Биологический контактор предпочтительно сооружают в виде второй насыпной массы. В еще более предпочтительном случае одну или обе насыпные массы аэрируют у основания насыпной массы или около него. Вторую насыпную массу предпочтительно сооружают из относительно инертной пустой породы. Вторая насыпная масса может засеваться бактериями Thiobacillus ferrooxidans или аналогичными. Отбираемую часть выщелачивающего раствора предпочтительно берут из второй насыпной массы. В предпочтительном случае выщелачивающий раствор повторно пропускают через насыпную массу руды более одного раза для увеличения содержания растворенных в нем металлов. В одном варианте изобретения, по меньшей мере, часть трехвалентного железа, содержащегося в выщелачивающем растворе, осаждают гидратацией. Осаждение железа предпочтительно проводят в биологическом контакторе. В еще более предпочтительном случае осаждение железа проводят только в насыпной массе руды или только в биологическом контакторе, либо и в насыпной массе руды, и в биологическом контакторе. Перечень фигур чертежей и иных материалов Настоящее изобретение описывается,только в качестве примера его осуществления, в отношении двух его вариантов, иллюстрируемых следующими чертежами: фиг. 1 - схема технологического процесса выщелачивания руды в насыпной массе с помощью бактерий согласно первому варианту воплощения изобретения; фиг. 2 - схема технологического процесса выщелачивания руды в насыпной массе с помощью бактерий согласно второму варианту воплощения изобретения; фиг. 3 - графическое представление распределения по размерам частиц руды, измельченной до порошкообразного состояния в примере 1; фиг. 4 - графическое представление изменения масс двух- и трехвалентного железа, а также общего количество железа в бассейне для выщелачивающего раствора, по времени для примера 3; фиг. 5 - графическое представление скорости выщелачивания никеля из насыпной массы в примере 3. 3 Сведения, подтверждающие возможность осуществления изобретения На фиг. 1 показана схема технологического процесса выщелачивания в насыпной массе руды, полностью или определенной фракции,при помощи бактерий, который осуществляют посредством хемолитотрофных бактерий в соответствии с первым вариантом воплощения настоящего изобретения. Рассеянную сульфидную руду собирают в виде насыпной массы 10 на непроницаемой подложке для выщелачивания 12. Предполагается, что рассеянная сульфидная руда может уже быть подвергнута одной или нескольким видам предварительной обработки, например, агломерации для улучшения ее проницаемости или обогащению для повышения содержания неблагородных металлов. В насыпной массе 10 имеются аэрационные трубы 14 с отверстиями, установленные у основания насыпной массы 10 для снабжения кислородом и углеродом бактерий, присутствующих в рассеянной сульфидной руде. Тем самым этим бактериям создают условия для размножения и расселения по насыпной массе для окисления сульфидных минералов. Предполагается, что для реализации предложенного способа может потребоваться заселение насыпной массы руды другим видом бактерий, которых нужно было бы вводить посредством посева. Это может быть осуществлено путем добавления раствора, содержащего нужные бактерии, к обрабатываемому материалу до,во время или после сооружения насыпной массы 10. На другой непроницаемой подложке для выщелачивания 18 сооружают биологический контактор, например, вторую насыпную массу 16, образованную из относительно инертной пустой породы. Вторая насыпная масса 16 также имеет аэрационные трубы 20 с отверстиями,расположенные вблизи ее основания. Насыпная масса 16 содержит посев бактерий, окисляющих двухвалентное железо, например, Thiobacillusferrooxidans, которые могут как являться, так и не являться аборигенными по отношению к материалу насыпной массы 16. Предусмотрен бассейн для выщелачивающего раствора 22, в который самотеком поступает выщелачивающий раствор из насыпных масс 10 и 16 по линиям 24 и 26 соответственно. Выщелачивающий раствор поступает в насыпную массу 10 из бассейна 22 по линии 28, в котором установлен насос 30. Ту часть выщелачивающего раствора, которая не подана в насыпную массу 10, возвращают в бассейн 22. В насыпную массу 16 выщелачивающий раствор из бассейна 22 поступает по линии 32, в которой установлен насос 34. Ту часть выщелачивающего раствора, которая не подана в насыпную массу 16, возвращают в бассейн 22. Желательно, чтобы подача выщелачивающего раствора обеспечивала его равномерное и 4 постоянное распределение в верхней и боковых частях насыпных масс 10 и 16. В линии 26 подачи самотеком из насыпной массы 16 предусмотрена линия 36 отбора выщелачивающего раствора, предназначенная для отвода выщелачивающего раствора, уже обедненного по двухвалентному железу по сравнению с выщелачивающим раствором в бассейне 22, из циклического процесса, представленного на фиг. 1, для извлечения металлов. Последующее извлечение неблагородных металлов из этого выщелачивающего раствора можно проводить с применением обычных гидрометаллургических средств и способов. Предполагается, что могут оказаться полезными нагревание или охлаждение выщелачивающего раствора, выполняемые в определенной точке схемы процесса, представленной на фиг. 1. Биологический контактор, как предполагается, может быть также оформлен в виде насадочной колонны или вращающегося биологического контактора. На фиг. 2 показана схема технологического процесса выщелачивания в насыпной массе руды, полностью или определенной фракции,при помощи бактерий, который осуществляют посредством хемолитотрофных бактерий в соответствии со вторым вариантом воплощения настоящего изобретения. Эта схема в основном аналогична схеме на фиг. 1, при этом аналогичные компоненты обозначены аналогичными позициями. Вместо бассейна для выщелачивающего раствора 22, используемого согласно первой схеме (фиг. 1), предусмотрено два бассейна: бассейн инертного материала 40 и бассейн руды 42. Выщелачивающий раствор из насыпной массы 10 поступает самотеком в бассейн руды 42 по линии 44. В насыпную массу 10 выщелачивающий раствор поступает из бассейна 42 по линии 28. Ту часть выщелачивающего раствора,которая не подана в насыпную массу 10, возвращают в бассейн 42. В насыпную массу 16 выщелачивающий раствор поступает из бассейна инертного материала 40 по линии 32. Ту часть выщелачивающего раствора, которая не подана в насыпную массу 16, возвращают в бассейн 40. Выщелачивающий раствор из насыпной массы 16 поступает самотеком в бассейн 40 по питательной линии 46, в которой установлен насос 48. Перелив из бассейна инертного материала 40 направляется в бассейн руды 42 по линии перелива 50. Выщелачивающий раствор из бассейна руды 42, прошедший через стадию выщелачивания, поступает, помимо насыпной массы 10, также в насыпную массу 16 по промежуточной линии 52 и по линии 32. В линии 46 подачи самотеком из насыпной массы 16 предусмотрена линия 52 отбора выщелачивающего раствора, предназначенная для 5 отвода выщелачивающего раствора, уже обедненного по двухвалентному железу по сравнению с выщелачивающим раствором в бассейне 42, из циклического процесса, представленного на фиг. 2, для извлечения металлов. Как и в предыдущем примере, последующее извлечение неблагородных металлов из этого выщелачивающего раствора можно проводить с применением обычных гидрометаллургических средств и способов. Предполагается, что использование раздельных бассейнов 40 и 42 сделает циклический процесс более гибким по сравнению с представленным на фиг. 1. Так, во втором варианте насыпные массы можно обрабатывать в разных режимах, в отношении рН и соотношения количеств двухвалентного и трехвалентного железа. Далее предполагается, что в предпочтительном случае выщелачивающий раствор можно повторно пропускать через каждую насыпную массу 10 и 16 более одного раза для увеличения содержания растворенных в нем металлов. Кроме того, полезным может оказаться регулирование рН подходящими средствами. Также предполагается, что в предпочтительном случае можно осаждать гидратацией,частично или полностью, трехвалентное железо,содержащееся в выщелачивающем растворе, в результате чего также образуется продукт, содержащий ярозит или гетит, а также кислота,как правило, серная. Этот процесс можно проводить вне насыпной массы 10, например, в насыпной массе 16. Предложенный способ обеспечивает экономически эффективное извлечение сульфидов никеля и других неблагородных металлов, таких как кобальт и цинк, из их руд. Предполагается,что по уровню капитальных и эксплуатационных затрат на получение металлов предложенный способ будет выгодно отличаться от известных способов извлечения металлов. Далее предполагается, что этот способ можно применять при обработке минерального сырья с содержанием неблагородных металлов ниже порога рентабельности известных способов. Данное изобретение рассматривается ниже на нескольких примерах. Следует, однако,иметь в виду, что приведенные примеры не ограничивают возможностей осуществления изобретения в рамках его сущности, как она представлена выше. Пример 1. Для определения оптимальных рабочих условий выщелачивания руды в насыпной массе в соответствии с первым вариантом воплощения изобретения было проведено сравнительное исследование с моделированием процесса на лабораторной колоночной установке. В данном примере использовали 500 кг рассеянной руды из месторождения Рэдио Хилл в провинции Западная Австралия. Опытная руда была высушена на воздухе, после чего раздроб 003499 6 лена, перемешана и разделена на отдельные образцы для проведения анализов на состав руды,создания посевного материала, оптимизации параметров биологического выщелачивания и лабораторных испытаний. Примерный состав рассеянной руды - 0,92% меди, 0,67% никеля и 0,34% кобальта. Образцы были измельчены до порошкообразного состояния и проанализированы на содержание карбонат-ионов СO32-, общего количества серы, а также на содержание 31 элемента с использованием метода ICP MS (индуктивно связанной плазменной масс-спектрометрии). Разделение образцов на фракции по размерам частиц было проведено с использованием набора сит с размером ячеек до 38 мкм. Каждая такая фракция анализировалась на содержание никеля и меди. Распределение руды по размерам частиц и результаты химического количественного анализа различных фракций приведены в табл. 1 и 2 и на фиг. 3. Таблица 1. Результаты химического анализа Концентрация Концентрация Элемент Элемент(мг/кг) Алюминий 23000 Молибден 16.2 Сурьма 2.4 Никель 6670 Мышьяк 12 Калий 3760 Барий 222 Рубидий 4,5 Бериллий 0.4 Селен 7 Висмут 2 Серебро 5,3 Бор Натрий 14700 1 Кадмий 2.1 Стронций 113 Кальций 60100 Сера 4.05 Хром 476 Теллур 1,1 Кобальт 336 Таллий 0.1 Медь 9230 Олово 12,2 Железо 111000 Уран 0,3 Свинец 34.8 Ванадий 173 Литий 12.4 Цинк 203 Магний 40400 Карбонат-ион 0,5 Марганец 1520 Таблица 2. Результаты ситового и химического анализа исходной рассеянной руды из месторождения Рэдио Хилл (RH) Номер Масса,Процент Общее Медь Никель сита задержанзадерколичество (%)(меш) ного на жанного вещества,сите (г) от общей прошедшемассы го сквозь Исходные эксперименты по выщелачиванию горячей азотной кислотой различных фракций руды были проведены для определения оптимального диапазона размеров частиц для рассеянной руды из месторождения Рэдио Хилл. Было установлено, что для выщелачивания час 7 тиц размером 4 меш (4,76 мм) требуется достаточная степень обнажения минерализации. Если содержание тонкодисперсной фракции, образующейся при дроблении, слишком велико, то обычно используют агломерацию частиц для их укрупнения, чтобы избежать захлебывания колонны в процессе выщелачивания. 3,5 кг измельченного до -4 меш рудного материала было загружено в пластиковую колонку диаметром 0,075 м. Для установления максимальной скорости просачивания, не приводящей к захлебыванию колонки, были проведены испытания с использованием подкисленной воды, которую подкачивали и распыляли внутрь колонки. Результаты исследований просачивания приведены в табл. 3. 0,20359 л/ч/м 2 Наблюдения Норма Норма Норма Норма Норма Норма Захлебывание колонки Захлебывание колонки Норма Норма Захлебывание колонки Критический расход, при котором наступает захлебывание колонки Были также проведены эксперименты по выбору культуры выщелачивающих бактерий и оптимальных рабочих условий. При проведении экспериментов варьировали культурами бактерий, температурой, рН и, наконец, вносили питательные добавки для бактерий. Условия экспериментов по оптимизации выщелачивания с использованием культур бактерий халькопирита, а также местной культуры для экстракции металлов приведены в табл. 4. Таблица 3. Исследования процесса просачивания жидкости с использованием рассеянной руды из месторождения Рэдио Хилл (RH) Колонка Диаметр 0,075 м Загрузка руды 3,5 кг (100% материала - 4,76 мм) Высота слоя руды 0,444 м Способ подачи воды Распыление Критический расход 492 мл/мин Площадь колонки 0,00145 м 2 Таблица 4. Условия проведения экспериментов по оптимизации извлечения металлов Номер эксперимента Культура, местная для месторождения Радио Хилл (RH) Культура, вносимая в соответствии с изобретен. (РОТ)RH РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ Все эксперименты проводились в 5-литровых аэрируемых лабораторных емкостях. В каждую емкость помещали три литра раствора с посевом культуры и 300 г руды. Содержимое емкостей пе 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 1.0 0.5 0.16 2.0 0.5 0.25 0.08 2.0 0.3 0.16 0.053 2.0 1.0 0.0 0.0 0.331 2.0 1.0 0.0 0.0 2.0H2SO4 1.0 0.5 0.0 0.0 2.0 0.0 0.0 0.38 0.5 2.0 0.0 0.0 0.38 0.0 2.0 0.0 0.0 0.61 0.5 2.0 Остаток после выщелачивания, содержащий трехвалентное железо Условия как в эксперименте 21 - биовыщелачивание остатка после эксперимента 25 ремешивали с интенсивностью, достаточной для поддержания твердого вещества в суспендированном состоянии (450-500 об/мин). Во время процесса проводился контроль значений рН, окислительно 9 восстановительного потенциала (ОВП), а также содержания растворенного кислорода, двух- и трехвалентного железа и общего количества железа, где это требовалось. Для поддержания нужного значения рН добавлялась кислота. Пробы раствора отбирались из емкостей, фильтровались, а твердый остаток направлялся обратно в емкости. Содержание металлов в пробах раствора определялось с помощью атомной адсорбционНомер эксперимента РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ РОТ ной спектроскопии (ААС). Конечный остаток после выщелачивания промывался разбавленной серной кислотой и высушивался, после чего анализировался на содержание никеля, кобальта, меди, железа и серы. Результаты предварительных экспериментов по оптимизации приведены в табл. 5. Таблица 5. Результаты экспериментов по оптимизации Температу- Питательное pН ПродолжиCu (%) Бактерии,местные для месторождения Рэдио Хилл (RH) Бактерии,используемые в процессе,согласно изобретению Основание Основание Основание Основание Основание Основание Основание Основание Основание Для меди и никеля была достигнута степень извлечения (выход) металла свыше 90% при продолжительности процесса от 14 до 22 дней с применением посева бактерий, соответствующего изобретению, (РОТ) при температурах 50-60 С и рН 1-1,8. Для кобальта были получены похожие результаты, хотя степень извлечения металла была несколько ниже - более 85%. В общей сложности в экспериментах использовали 7 колонок. В каждую колонку было загружено примерно 3 кг руды. Колонки для-10.3 Остаток, содержащий трехва 23 79.6 лентное железо -стадия 1 Биологическое выщелачивание остатка трехвалентного железа - стадия 2 выщелачивания нагревались с целью обеспечения требуемой рабочей температуры. Раствор с посевом бактерий распылялся на колонки сверху для обеспечения просачивания жидкости через слой руды. Выщелачивающий раствор собирался в емкости с подогревом (бассейны). Для надлежащего аэрирования колонок и бассейнов через распределительное устройство подавался воздух. Выщелачивающий раствор контролировался на содержание растворенного кислорода,двух- и трехвалентного железа, а также значений рН и ОВП. Для поддержания нужного зна 11 чения рН в раствор добавлялась кислота. Пробы раствора отбирались еженедельно и анализировались на содержание никеля, кобальта, меди и железа. Продолжительность работы колонок от 63 до 208 дней. 12 В табл. 6 приведены рабочие условия и результаты извлечения элементов для 9 колонок. Таблица 6. Условия проведения колоночных экспериментов и данные о степени извлечения химических элементов при выщелачивании Номер ТемпеОписание Отношение Кислотная ПродолжительностьS (%) опыта ратура РН процесса кислота/руда отмывка процесса (дни) Оптимальные результаты колоночного выщелачивания были получены при рН 1,4 и 50 С (опыт 6), где после 52 дней работы колонки была достигнута степень извлечения металлов около 80%. Для полупромышленных испытаний было выбрано значение рН, равное 1,8,для уменьшения расхода кислоты (0,1 тонны кислоты на тонну руды при рН 1,8 по сравнению с 0,2 тонны кислоты на тонну руды при рН 1,4). В колонках 4 и 8 исследовались, соответственно, регенерация трехвалентного железа и осаждение железа как отдельные стадии, проводимые вне насыпной массы для повышения эффективности способа. Колонки (диаметр 0,075 м и высота 0,914 м) были загружены примерно 3 кг инертного керамического материала, использовавшегося в качестве подложки и измельченного до -0,006 м. Раствор закачивался наверх и просачивался через колонки со скоростью 100 мл/мин. Выходящий раствор собирался в пятилитровый сосуд и затем снова возвращался в колонку. В эксперименте 4 регулярно проверялись значения ОВП, и когда он достигал 600 мВ,в раствор вводилось дополнительное количество двухвалентного железа в виде семиводного сульфата железа (2) FeSO47H2O. Цикл проводился в течение 4,5 месяцев, при этом двухвалентное железо добавлялось примерно каждые 2-4 дня в зависимости от значения ОВП. Данные эксперимента по первым 30 дням представлены в табл. 7. Таблица 7. Эксперименты по получению трехвалентного железа (колонка 4) Дни ОВП FeSO47H2O Fe2+ День ОВП FeSO47H2O Fe2+ Колонка для окисления двухвалентного железа, содержащая 3 кг материала подложки,переводила в среднем в день 1,46 г двухвалентного железа в трехвалентное (максимальное количество 2 г/день). Основываясь на этих данных можно предположить, что для обработки обогащенного раствора в расчете на насыпную массы руды весом в одну тонну потребуется 1/4 тонны инертной пустой породы. Эксперимент 8 проводился для исследования регулирования уровней железа и натрия в растворе, содействующего осаждению ярозита. При выщелачивании насыпной массы согласно настоящему изобретению предполагается, что для осаждения железа будет использоваться карбонат кальция, а для осаждения оставшихся металлов в виде карбонатов будет использоваться карбонат натрия. Фильтрат, содержащий сульфат натрия, может затем быть использован для осаждения натриевого ярозита. Это в большой степени препятствует образованию катионов, удаляет железо из цикла выщелачивания, и в то же время при этом образуется кислота. Предполагается, что образование ярозита будет на практике достаточным при использовании аэрируемых насыпных масс инертной пустой породы. Предварительные результаты приведены ниже в табл. 8. 14 Пример 2. Для полупромышленных испытаний способа выщелачивания насыпной массы в соответствии с первым вариантом воплощения данного изобретения и фиг. 1, была использована колонка диаметром 0,1 м и высотой 4,88 м. Колонка была загружена 60 кг руды, измельченной до -4 меш; общая высота слоя составляла 4,57 м. Перед загрузкой руда была смочена подкисленной водой и тщательно перемешана для равномерного распределения тонкодисперсной фракции. Подкисленная вода была пропущена через колонку и затем была добавлена кислота, как это требуется для первых 18 дней, для поддержания рН 1,8 перед посевом культуры бактерий. Раствор, вытекающий из колонки, закачивался в сорокалитровую емкость и затем возвращался обратно в колонку. Для начала работы колонки был использован посев бактерий (РОТ), которые являются местными для халькопирита. После трех дней произошло захлебывание колонки, и она была переключена на режим работы с восходящим потоком. Слив выщелачивающего раствора из колонки поступал в колонку для регенерации трехвалентного железа диаметром 0,15 м и высотой 0,61 м для перевода двухвалентного железа в трехвалентное перед извлечением металлов. Колонка на первой стадии работала при 50 С,рН 1,8 и скорости потока (расходе) 0,085 м 3/ч/м 2(11,0 мл/мин). Регенерационная колонка на второй стадии работала при 45 С, рН 1,8, и скорость потока определялась на основе данных по регенерации трехвалентного железа. Колонка работала в течение 72 дней. Результаты экспериментов на полупромышленной колонке и экспериментов по регенерации трехвалентного железа представлены в табл. 9 и 10, соответственно. Окончательные значения степени извлечения металла составляли: для никеля - 71,8% для кобальта - 66,8% для меди - 59,6%, для железа 23,9% и для серы - 18,4%. Таблица 8. Колонка для осаждения ярозита (эксперимент 8)(г/л) (г/л) (г/л) 79 480 1.96 11.04 13.00 3080 86 701 0.17 14.83 15.00 Коррекция рН с 1,10 до 1,83 с по 93 683 0.22 14.38 14.60 3070 мощью гидроксида натрия 102 401 12.50 5810 107 416 5.59 5.01 10.60 5620 114 671 3.91 6.29 10.20 5080 123 444 0.84 7.05 7.89 4980 Добавлено 30 г 128 680 0.45 7.48 7.93 4190 семиводного сульфата железа (2) 135 664 0.119 8.49 8.61 4790 Предварительные результаты экспериментов по осаждению ярозита являются положительными. Результаты на отрезке между 79-м и 135-м днями эксперимента показывают постепенное уменьшение концентрации общего железа и натрия при увеличении продолжительности процесса, что свидетельствует о происходящем осаждении ярозита. Таблица 9. Результаты полупромышленных колоночных испытаний Кислотное выщелачивание Биовыщелачивание Загрузка Скорость потока Рабочий рН Температура Общее количество кислоты Кислота (мл) Начальное содержание Кислотное выщелачивание 12/18/99 12/29/99 01/04/00 01/06/00 01/10/00 Культура: Загрузка Температура Дата 12/22/99 12/23/99 12/24/99 12/25/99 12/26/99 12/27/99 12/28/99 12/29/99 12/30/99 12/31/99 01/01/00 01/02/00 01/03/00 01/04/00 01/05/00 01/06/00 01/07/00 01/08/00 01/09/00 01/10/00 01/11/00 01/12/00 01/13/00 01/14/00 01/15/00 01/16/00 01/17/00 01/18/00 01/19/00 01/20/00 01/21/00 01/22/00 01/23/00 01/24/00 01/25/00 01/26/00 01/27/00 01/28/00 2514 15.0 29.3 29.5 Захлебывание колонки, переход на восходящий режим 2614 16.7 34.6 32.9 2714 16.6 40.3 38.9 2755 15.3 39.6 39.0 2787 15.8 49.8 47.5 2797 15.4 52.8 53.4 2807 14.9 55.8 55.5 2832 14.0 59.7 56.0 2857 14.0 61.1 58.8 2877 13.6 67.4 58.1 2912 12.9 65.6 62.3 2983 13.4 69.6 60.2 3008 13.6 68.9 63.6 3061 13.9 69.5 63.8 3101 13.8 70.9 67.4 3216 13.7 73.6 65.9 3216 23.9 71.8 66.8 Таблица 10. Результаты по регенерации трехвалентного железа Для начального посева была использована смесь культур бактерий Inco, 40R1 и ТС 4 3000 г керамической подложки, 1,5 л 40R1 + 1,5 л РОТ 10 к питательного вещества, 600 мл задержанный объем (в колонке); регенерация трехвалентного железа с использованием семиводного сульфата железа (2), концентрацией 25 г/л 45 СFe2+ ОВП 2 Кислота Дата Дни ОВП 1 в насыпных массах руды и пустой породы. Предполагалось, что прошедший через руду выщелачивающий раствор, находящийся внутри насыпной массы из пустой породы, содержит только трехвалентное железо, и можно не учитывать насыпную массу руды для целей расчета скорости потока Пример 3. Дальнейшие эксперименты были проведены на полупромышленной установке, сконструированной в соответствии с первым вариантом воплощения данного изобретения и фиг. 1 и использованием насыпной массы в 5000 т упомянутой выше рассеянной руды из месторождения Рэдио Хилл. На фиг. 4 приведены массы двух- и трехвалентного железа, а также общее количество железа в бассейне для выщелачивающего раствора за определенный период времени. Также приведены две кривые,для построения которых были использованы средние значения концентраций железа за 6 дней. Первая кривая соответствует двухвалентному железу А, а вторая - трехвалентному железу В, присутствующим в бассейне. При рассмотрении средней кривой для двухвалентного железа А отчетливо видны три периода,в течение которых происходило окисление: Период 1 - 6.06.00 - 14.06.00 Период 2 - 18.07.00 - 28.07.00 Период 3 - 18.07.00 - 15.08.00 Первый период характеризовался скоростью орошения 100 л/м 2/ч. Периоды 2 и 3 - от 10 л/м 2/ч до 50 л/м 2/ч. За период 3 наблюдались перерывы в работе системы,и это необходимо учитывать при проведении непрерывного процесса образования трехвалентного железа. Эти три периода могут быть использованы для расчета параметров способа выщелачивания насыпной массы. С помощью экстраполяции из графиков на фиг. 4 были получены данные по массам ионов двух- и трехвалентного железа на каждую определенную дату (см. табл. 11). Важно отметить, что эти данные не учитывают массу железа, находящегося Таблица 11. Уровни двух- и трехвалентного железа, присутствующих в бассейне на определенные даты, полученные экстраполяцией кривых, построенных с учетом средних 6-дневных значений Дата Двухвалентное железо, т Трехвалентное железо, т 6/6/00 1.406 0.918 14/6/00 4.041 0.252 18/7/00 0.526 1.414 28/7/00 2.595 0.701 15/8/00 4.811 0.104 Исследование кривых скорости за время каждого периода указывает на то, что скорость превращения двухвалентного железа была выше в течение первого периода, несколько ниже в течение второго периода и самая низкая в течение третьего периода. Так как уровень общего количества железа был наибольшим в течение периода 1, то это говорит в пользу предположения, что высокие уровни общего железа не уменьшают скорости превращения двухвалентного железа. Исследование скоростей превращения железа за 1, 2 и 3 периоды говорит о том, что существуют некоторые незначительные отклонения, зависящие от скорости подачи питательного раствора. В табл. 12 приведены скорости превращения за три периода, определенных при различных скоростях потока. Скорости потока, приведенные в таблице, являются средними для каждого периода. Таблица 12. Скорости превращения двухвалентного железа при различных скоростях потока Относительная Скорость превраскорость превращещения двухвалентния, г/ч/т пустой ного железа, кг/ч породы 13.72 3.67 Важно отметить, что железо, осаждаемое в насыпной массе для окисления железа, не принималось в расчет, поэтому скорости превращения двухвалентного железа в трехвалентное на самом деле могут быть значительно выше, чем приведен Насыпная масса, т ные в табл. 12. Результаты говорят о том, что максимальная производительность насыпной массы соответствует скоростям, либо превышающим 100 л/м 2/ч, либо находящимся между 65 и 100 л/м 2/ч. Результаты также говорят о том, что для данной 19 насыпной массы скорость превращения двухвалентного железа в трехвалентное зависит от скорости орошения насыпной массы. Общие уровни железа в растворе, по всей видимости,не оказывают отрицательного воздействия на скорость превращения двухвалентного железа. На фиг. 5 показана скорость извлечения никеля из насыпной массы руды в примере 3. Модификации и вариации, очевидные для квалифицированного специалиста, рассматриваются как находящиеся в пределах объема притязаний данного изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ выщелачивания в насыпной массе с помощью бактерий, отличающийся тем, что сооружают насыпную массу руды для окисления содержащихся в ней сульфидных минералов, сооружают биологический контактор с посевом бактерий,окисляющих двухвалентное железо, сооружают, по меньшей мере, один бассейн для подачи выщелачивающего раствора к насыпной массе и биологическому контактору и приема выщелачивающего раствора из насыпной массы и биологического контактора, направляют выщелачивающий раствор, по меньшей мере, из одного бассейна для выщелачивающего раствора к биологическому контактору,после чего отбирают часть выщелачивающего раствора, по меньшей мере, из одного бассейна для выщелачивающего раствора и/или биологического контактора и направляют ее на извлечение металлов. 2. Способ по п.1, отличающийся тем, что окисление сульфидных минералов проводят посредством хемолитотрофных бактерий. 3. Способ по п.1 или 2, отличающийся тем,что биологический контактор сооружают в виде второй насыпной массы. 20 4. Способ по п.3, отличающийся тем, что одну или обе насыпные массы аэрируют у основания насыпной массы или около него. 5. Способ по п.3 или 4, отличающийся тем,что вторую насыпную массу сооружают из относительно инертной пустой породы. 6. Способ по любому из пп.3-5, отличающийся тем, что вторую насыпную массу засевают бактериями Thiobacillus ferrooxidans или аналогичными. 7. Способ по любому из пп.1-6, отличающийся тем, что отбираемую часть выщелачивающего раствора берут из второй насыпной массы. 8. Способ по любому из пп.1-7, отличающийся тем, что выщелачивающий раствор повторно пропускают через насыпную массу руды более одного раза для увеличения содержания растворенных в нем металлов. 9. Способ по любому из пп.1-8, отличающийся тем, что, по меньшей мере, часть трехвалентного железа, содержащегося в выщелачивающем растворе, осаждают гидратацией. 10. Способ по п.9, отличающийся тем, что при осаждении железа, содержащегося в выщелачивающем растворе, получают ярозит или гетит и кислоту. 11. Способ по п.9 или 10, отличающийся тем,что осаждение железа проводят в биологическом контакторе. 12. Способ по любому из пп.9-11, отличающийся тем, что осаждение железа проводят только в насыпной массе руды или только в биологическом контакторе, либо и в насыпной массе руды, и в биологическом контакторе.

МПК / Метки

МПК: C22B 3/18

Метки: способ, помощью, руды, насыпной, бактерий, массе, выщелачивания

Код ссылки

<a href="https://eas.patents.su/12-3499-sposob-vyshhelachivaniya-rudy-v-nasypnojj-masse-s-pomoshhyu-bakterijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ выщелачивания руды в насыпной массе с помощью бактерий</a>

Предыдущий патент: Способ изготовления контейнера и контейнер с теплообменником

Следующий патент: Способ и установка для получения бруска моющего вещества

Случайный патент: Триазолпиридиновые ингибиторы 11-бета-гидроксистероид-дегидрогеназы типа i