Фрикционный-эластомерный поглощающий аппарат

Номер патента: 23600

Опубликовано: 30.06.2016

Авторы: Салис Кит А., Галиндо Рози, Юрасек Крис С., Покорски Роберт Дж., О'доннел Вильям П., Вилт Дональд Е.

Формула / Реферат

1. Фрикционный-эластомерный поглощающий аппарат для железнодорожного вагона, содержащий

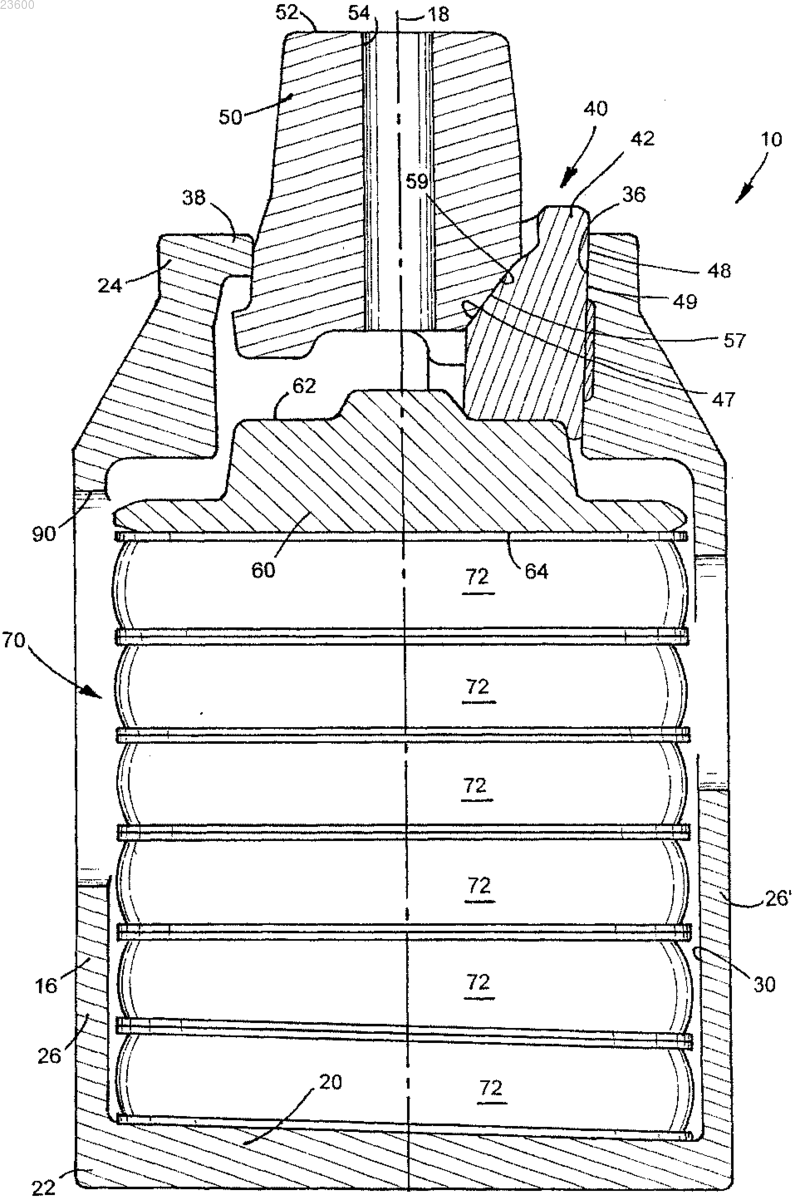

открытый на первом конце (24) и закрытый на втором конце (22) полый металлический корпус (16), продольная ось (18) которого является продольной осью указанного поглощающего аппарата и который имеет несколько внутренних поверхностей (36), сужающихся и простирающихся в продольном направлении от первого конца (24) указанного корпуса, а также две пары сопряженных в целом параллельных стенок (26, 28), простирающихся от закрытого второго конца (22) к первому концу (24), образуя полую камеру (30), имеющую на большей части своей длины в целом прямоугольную форму поперечного сечения и открытую на открытом конце (24) указанного корпуса (16);

фрикционную муфту (40) для поглощения аксиальных ударных нагрузок, направленных на указанный поглощающий аппарат, содержащую несколько фрикционных элементов (42), расположенных на одинаковом расстоянии между собой вокруг продольной оси (18) указанного корпуса (16), причем каждый фрикционный элемент (42) имеет аксиально разнесенные первый (44) и второй (46) концы и наружную поверхность (48) между указанными концами, установленную в скользящем фрикционном контакте с одной из указанных сужающихся и простирающихся в продольном направлении внутренних поверхностей (36) указанного корпуса (16) с образованием первой наклонной фрикционной поверхности скольжения (49), расположенной под углом 1,7-2° к продольной оси (18) указанного корпуса (16), при этом указанная фрикционная муфта (40) содержит также клиновидный элемент (50), который установлен с возможностью аксиального перемещения относительно первого конца (24) указанного корпуса (16) в ответ на аксиальную ударную нагрузку, направленную на свободный конец указанного клиновидного элемента (50), аксиально выступающий за пределы открытого конца (24) указанного корпуса (16), и который имеет несколько наружных сужающихся поверхностей (57), расположенных на одинаковом расстоянии друг от друга вокруг продольной оси (18) указанного корпуса (16), причем каждая наружная сужающаяся поверхность указанного клиновидного элемента (50) установлена в скользящем фрикционном контакте с внутренней поверхностью (47) соответствующего фрикционного элемента (42) с образованием второй наклонной фрикционной поверхности скольжения (59), расположенной под углом 32-45° к продольной оси (18) указанного корпуса (16), чтобы в результате перемещения указанного клиновидного элемента (50) внутрь корпуса (16) указанные фрикционные элементы (42) перемещались радиально наружу и внутрь корпуса (16);

расположенное внутри полой камеры (30) гнездо пружины (60), одна из поверхностей (62) которого расположена в контакте с каждым фрикционным элементом (42), причем в одной из стенок (26) указанного корпуса (16) выполнено отверстие (90), через которое указанное гнездо пружины (60) может быть вставлено под указанные фрикционные элементы (42) в полую камеру (30) указанного корпуса (16);

пружинный блок (70), который расположен в прямоугольной полой камере (30) по ее центру между закрытым концом (22) указанного корпуса (16) и второй поверхностью (64) указанного гнезда пружины (60), чтобы оказывать сопротивление направленному внутрь перемещению указанного клиновидного элемента (50) во время работы указанного поглощающего аппарата, и который содержит уложенные вдоль оси в виде стопки отдельные эластомерные пружины (72), каждая из которых содержит эластомерную подушку (78), имеющую в целом прямоугольную в плане форму, соответствующую форме поперечного сечения полой камеры (30) указанного корпуса (16), для оптимизации способности указанного пружинного блока (70) к накоплению, рассеиванию и возвращению энергии, передаваемой указанному поглощающему аппарату во время его работы, причем указанные эластомерные подушки (78) могут быть вставлены в указанный корпус (16) через указанное отверстие (90) в стенке (26) корпуса (16); при этом

в результате сочетания указанного пружинного блока (70) с расположением указанных первой и второй наклонных фрикционных поверхностей скольжения (49, 59) относительно продольной оси (18) указанного поглощающего аппарата обеспечивается способность указанного поглощающего аппарата стабильно и неоднократно выдерживать передаваемую ему энергию около 100-130 кДж с силой, не превышающей 3 МН при перемещении указанного клиновидного элемента (50) в аксиальном направлении внутрь указанного корпуса (16) в интервале около 90-120 мм.

2. Фрикционный-эластомерный поглощающий аппарат по п.1, отличающийся тем, что каждый фрикционный элемент (42) дополнительно содержит конструктивный элемент (43), установленный в рабочем сочетании с указанным гнездом пружины (60) для поддерживания правильного положения каждого фрикционного элемента (42) относительно указанного клиновидного элемента (50) во время работы указанного поглощающего аппарата.

3. Фрикционный-эластомерный поглощающий аппарат по п.1, отличающийся тем, что эластомерная подушка (78) каждой отдельной эластомерной пружины (72) изготовлена из полиэфирного материала, имеющего твердость по Шору D в интервале около 40-60 и отношение упругой деформации к пластической деформации более чем 1,5:1.

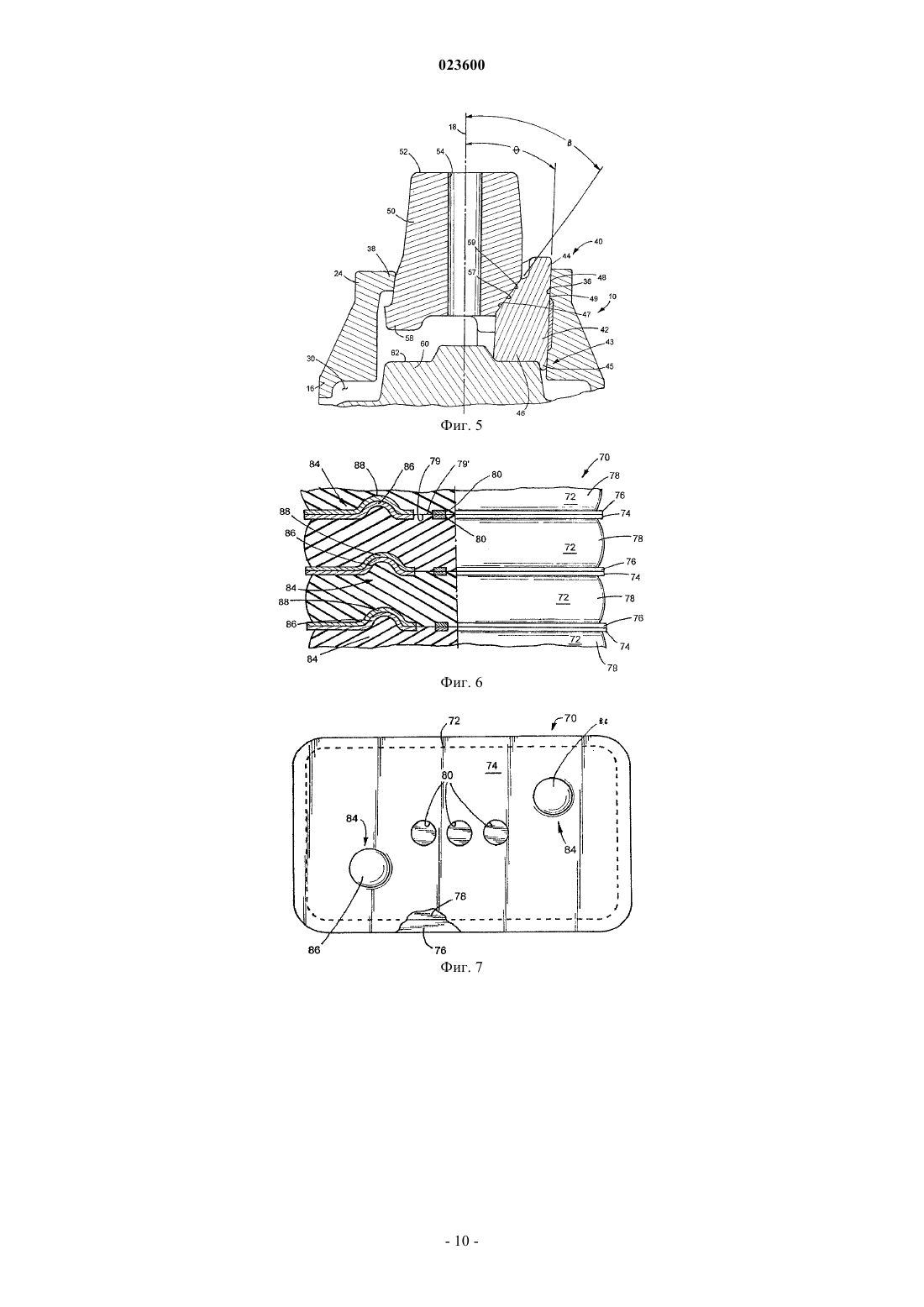

4. Фрикционный-эластомерный поглощающий аппарат по п.3, отличающийся тем, что каждая эластомерная подушка (78) каждой отдельной эластомерной пружины (72) дополнительно содержит металлические пластины (74, 76) на противоположных плоских сторонах указанной эластомерной подушки (78).

5. Фрикционный-эластомерный поглощающий аппарат по п.4, отличающийся тем, что каждая металлическая пластина (74, 76) содержит конструктивный элемент (84), взаимосцепляющийся с подобным конструктивным элементом смежной эластомерной пружины (72) для поддерживания выравнивания отдельных эластомерных пружин, уложенных друг на друга.

Текст

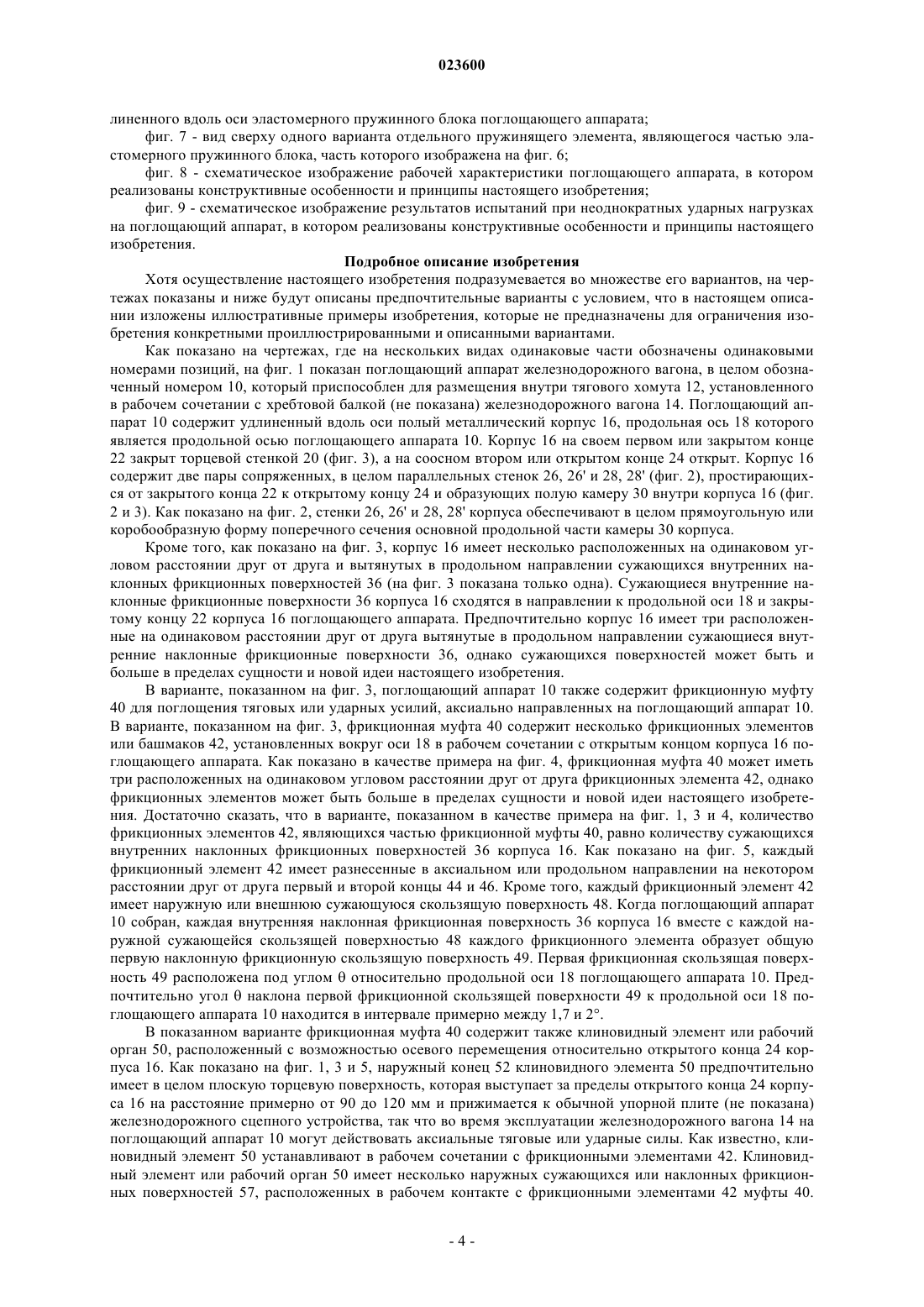

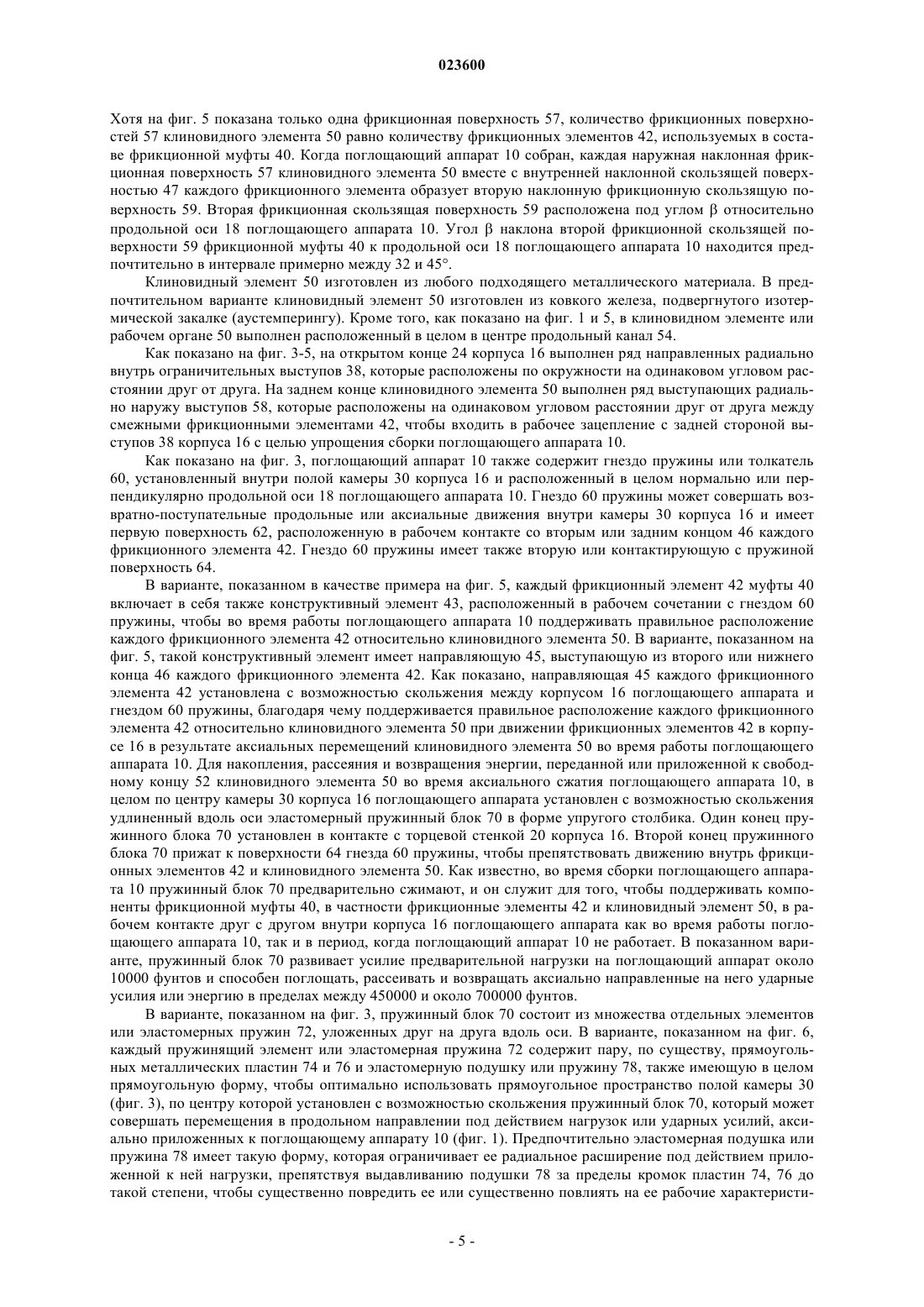

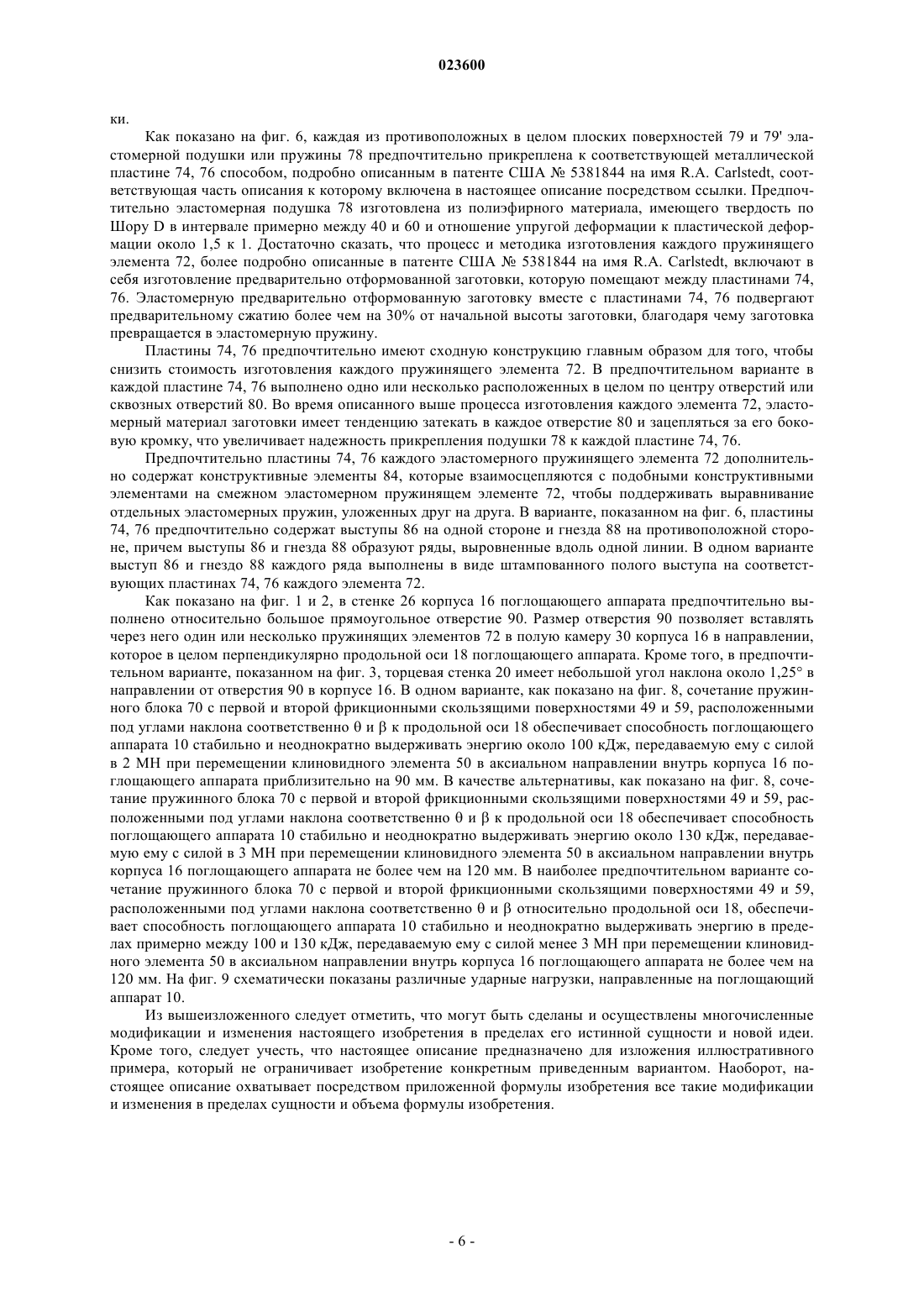

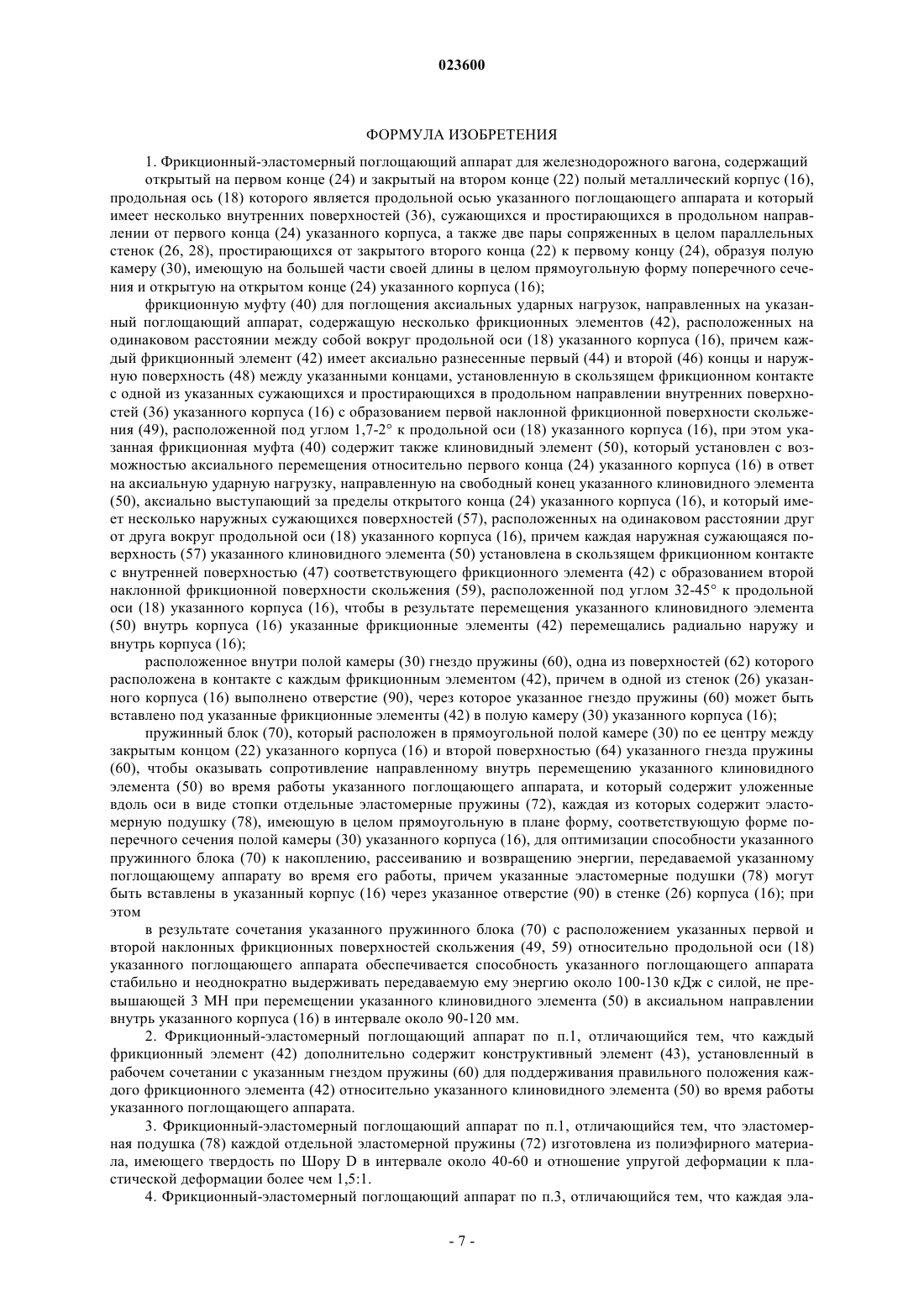

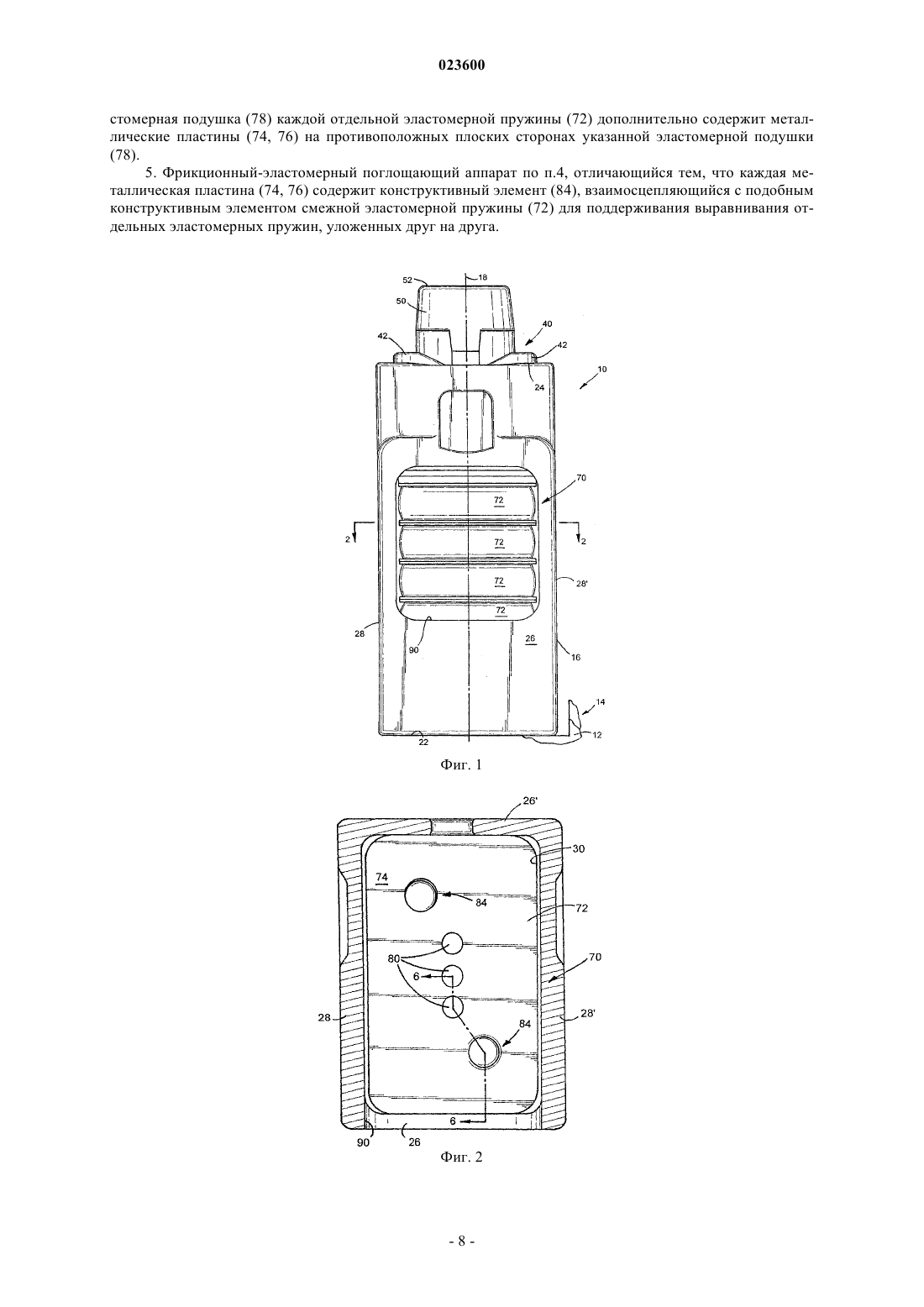

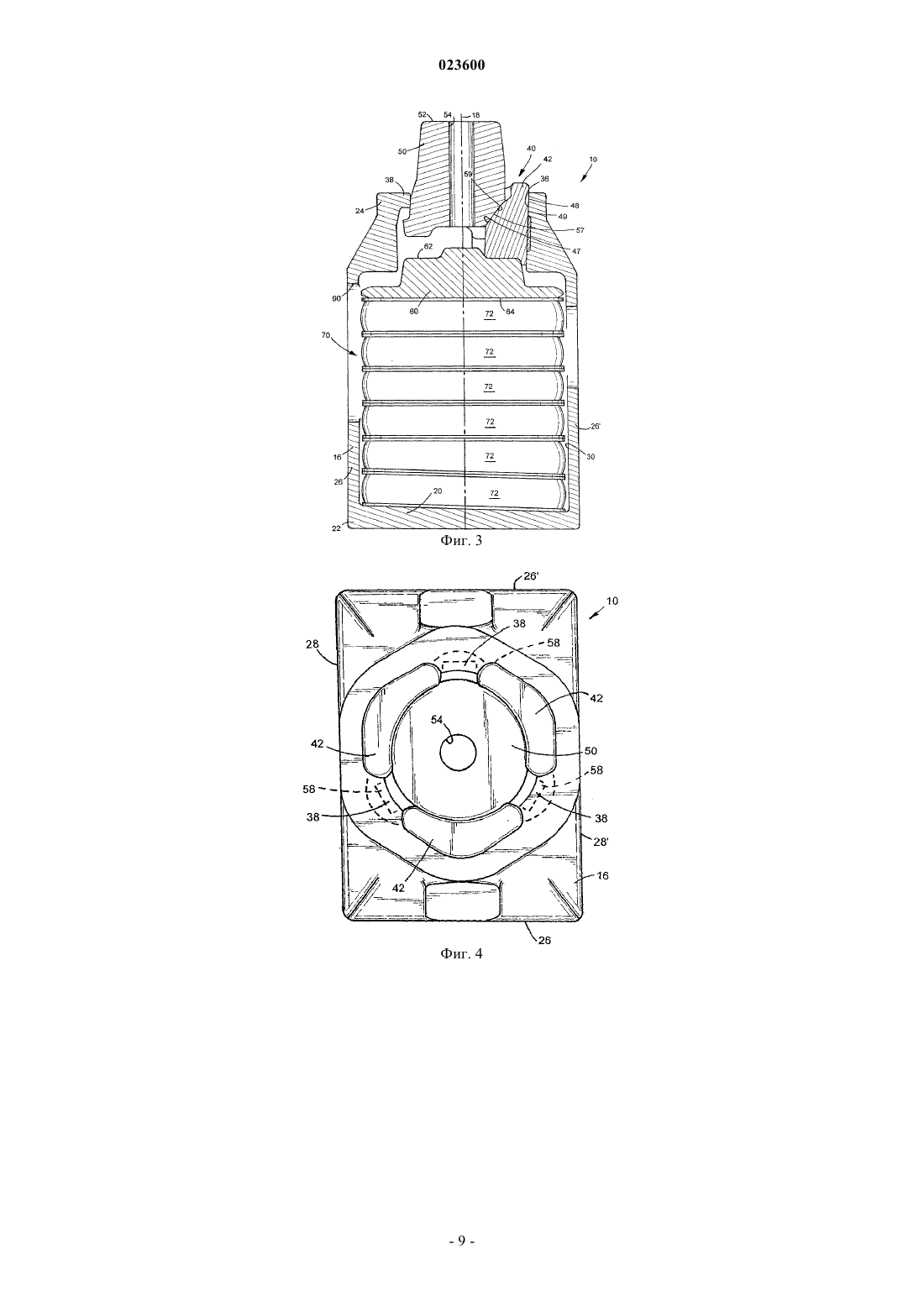

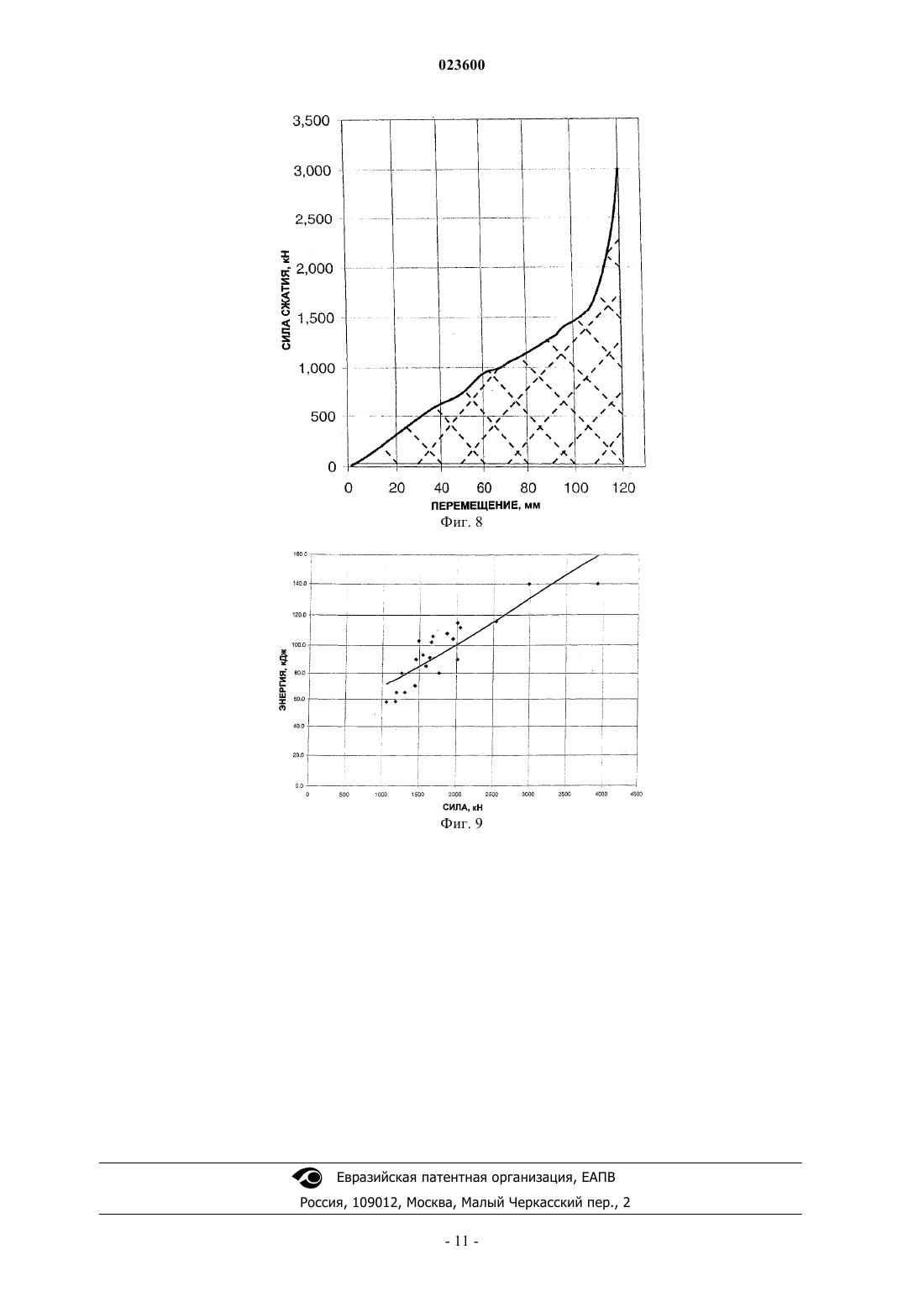

В изобретении представлен фрикционный-эластомерный поглощающий аппарат, содержащий корпус, установленный в корпусе пружинный блок и фрикционную муфту, содержащую клиновидный элемент и имеющую первую фрикционную поверхность скольжения,расположенную под угломк продольной оси поглощающего аппарата, а также вторую фрикционную поверхность скольжения, расположенную под угломк продольной оси поглощающего аппарата. Конструкция пружинного блока в сочетании с углами наклонаипервой и второй фрикционных поверхностей скольжения к продольной оси обеспечивает стабильное и неоднократное выдерживание поглощающим аппаратом передаваемой ему энергии примерно между 100 и 130 кДж с силой менее 3 МН при перемещении клиновидного элемента в аксиальном направлении внутрь корпуса поглощающего аппарата не более чем на 120 мм. Область техники Настоящее изобретение в целом относится к поглощающим аппаратам железнодорожных вагонов и, более конкретно, к поглощающему аппарату железнодорожного вагона, конструкция которого позволяет стабильно и неоднократно выдерживать энергию примерно до 130 кДж, передаваемую указанному поглощающему аппарату с силой менее 3 МН при перемещении клиновидного элемента в аксиальном направлении внутрь открытого конца поглощающего аппарата примерно не более чем на 120 мм. Уровень техники Системы сцепки современных железнодорожных вагонов обычно содержат поглощающие аппараты для амортизации и поглощения усилий, прикладываемых к системе во время эксплуатации вагона. В традиционных поглощающих аппаратах энергия ударных сил, действующих на клиновидный элемент,выступающий из открытого конца корпуса поглощающего аппарата, рассеивается в корпусе поглощающего аппарата посредством фрикционной муфты. Открытый конец корпуса поглощающего аппарата имеет несколько таких сужающихся внутрь фрикционных поверхностей, чтобы, когда клиновидный элемент вдавливается внутрь корпуса поглощающего аппарата под действием на него ударных сил, он также двигал фрикционные элементы, являющиеся частью фрикционной муфты, аксиально внутрь корпуса и радиально наружу. Когда эти фрикционные элементы движутся радиально наружу, сила трения между фрикционными элементами и корпусом возрастает. Кроме того, внутренние концы фрикционных элементов торцом упираются в толкатель или гнездо пружины. Гнездо пружины упруго поджимается к фрикционным элементам посредством пружинного блока, что препятствует перемещению фрикционных элементов и клиновидного элемента аксиально внутрь. Хотя традиционные поглощающие аппараты имеют высокую ударопоглощающую способность,они имеют свойство во время рабочего цикла передавать большое усилие элементам конструкции железнодорожного вагона. Понятно, что передача большого усилия элементам конструкции железнодорожного вагона может привести к повреждению товаров, перевозимых железнодорожным вагоном. Таким образом, по-прежнему имеется потребность в таком поглощающем аппарате, который способен поглощать очень большие усилия в процессе эксплуатации железнодорожного вагона при улучшенном демпфировании между поглощающим аппаратом и конструкцией железнодорожного вагона. Сущность изобретения В связи с вышеизложенным, согласно одному аспекту изобретения предложен фрикционныйэластомерный поглощающий аппарат, содержащий полый металлический корпус, открытый на первом конце и закрытый на втором. Корпус имеет продольную ось, которая является продольной осью поглощающего аппарата, и ряд сужающихся вытянутых в продольном направлении внутренних поверхностей,простирающихся от открытого конца корпуса. Корпус поглощающего аппарата имеет две пары сопряженных в целом параллельных стенок, простирающихся от закрытого конца к открытому концу корпуса,образуя полую камеру на большей части длины корпуса, имеющую в целом прямоугольную форму поперечного сечения и открытую на открытом конце корпуса. На первом конце корпуса на одинаковом расстоянии друг от друга вокруг продольной оси расположено несколько фрикционных элементов. Каждый фрикционный элемент имеет аксиально разнесенные первый и второй концы, а также расположенную между ними наружную поверхность. Наружная поверхность каждого фрикционного элемента установлена в рабочем контакте с одной из сужающихся вытянутых в продольном направлении внутренних поверхностей корпуса с образованием общей первой наклонной фрикционной скользящей поверхности. Имеется клиновидный элемент, установленный с возможностьюосевого перемещения относительно открытого конца корпуса. Клиновидный элемент имеет несколько наружных сужающихся поверхностей,расположенных на одинаковом расстоянии друг от друга вокруг продольной оси корпуса, количество которых равно количеству фрикционных элементов. Каждая наружная сужающаяся поверхность клиновидного элемента расположена в рабочем контакте с внутренней поверхностью соответствующего фрикционного элемента с образованием общей второй наклонной фрикционной скользящей поверхности,чтобы в результате движения клиновидного элемента внутрь корпуса фрикционные элементы перемещались радиально наружу. Внутри полой камеры корпуса поглощающего аппарата и в целом нормально к его продольной оси расположено гнездо пружины. Оно установлено в рабочем контакте со вторым концом каждого фрикционного элемента. Для накопления, рассеяния и возвращения энергии, передаваемой поглощающему аппарату, в полой камере поглощающего аппарата между закрытым концом корпуса и гнездом пружины размещен пружинный блок. Пружинный блок содержит стопку уложенных вдоль оси отдельных эластомерных пружин. Каждая отдельная эластомерная пружина содержит эластомерную подушку, имеющую в целом прямоугольную форму, соответствующую форме поперечного сечения камеры корпуса, для оптимизации способности пружинного блока к накоплению, рассеиванию и возвращению энергии, переданной поглощающему аппарату во время его работы. Чтобы улучшить способность поглощать очень большие усилия во время эксплуатации железнодорожного вагона и в то же время уменьшить отрицательное воздействие поглощающего аппарата на элементы конструкции железнодорожного вагона, пружинный блок установлен в сочетании с наклонным расположением первой и второй фрикционных скользящих поверхностей относительно продольной оси поглощающего аппарата и стабильно и неоднократно выдерживает энергию около 100 кДж, передаваемую поглощающему аппарату с силой в 2 МН при перемещении клиновидного элемента в аксиальном направлении внутрь корпуса примерно на 90 мм. В одном из вариантов по меньшей мере одна стенка корпуса поглощающего аппарата имеет отверстие, через которое в полую камеру корпуса поглощающего аппарата могут быть вставлены отдельные эластомерные пружины. Первая фрикционная скользящая поверхность, образованная наружной поверхностью каждого фрикционного элемента и одной из сужающихся вытянутых в продольном направлении внутренних поверхностей корпуса поглощающего аппарата, расположена предпочтительно под углом примерно между 1,7 и 2 к продольной оси поглощающего аппарата. В другом варианте вторая фрикционная скользящая поверхность, образованная каждой наружной сужающейся поверхностью клиновидного элемента и внутренней поверхностью каждого фрикционного элемента, расположена под углом примерно между 32 и 45 к продольной оси поглощающего аппарата. В предпочтительном варианте каждый фрикционный элемент дополнительно содержит конструктивный элемент, установленный в рабочем сочетании с гнездом пружины для поддерживания рабочего взаимного расположения каждого фрикционного элемента и клиновидного элемента во время работы поглощающего аппарата. В предпочтительном варианте эластомерная подушка каждой отдельной эластомерной пружины изготовлена из полиэфирного материала, имеющего твердость по Шору D в интервале примерно между 40 и 60 и отношение упругой деформации к пластической деформации более чем 1,5 к 1. На противоположных плоских сторонах каждой эластомерной подушки каждой отдельной эластомерной пружины имеются также металлические пластины. Каждая металлическая пластина предпочтительно содержит конструктивный элемент, взаимосцепляющийся с подобным конструктивным элементом смежной эластомерной пружины для поддерживания выравнивания отдельных уложенных друг на друга эластомерных пружин. Согласно другому аспекту изобретения предложен фрикционный-эластомерный поглощающий аппарат железнодорожного вагона, содержащий удлиненный вдоль оси металлический корпус, имеющий закрытый конец и открытый конец. Продольная ось корпуса является продольной осью поглощающего аппарата. Корпус также содержит две пары сопряженных боковых стенок, основная продольная часть которых расположена между концами корпуса с образованием полой камеры, имеющей в целом прямоугольную форму поперечного сечения. Для поглощения аксиальных ударных нагрузок, направленных на поглощающий аппарат, имеется фрикционная муфта, содержащая несколько фрикционных элементов,каждый из которых вместе с открытым концом корпуса поглощающего аппарата образует первую фрикционную поверхность, расположенную под угломк продольной оси поглощающего аппарата. Фрикционная муфта также содержит рабочий орган, имеющий несколько наклонных поверхностей и аксиально выступающий за пределы открытого конца корпуса, чтобы воспринимать аксиально направленную на поглощающий аппарат энергию. Каждая наклонная поверхность рабочего органа установлена в скользящем фрикционном контакте с внутренней поверхностью соответствующего фрикционного элемента с образованием второй фрикционной поверхности, расположенной под угломк продольной оси поглощающего аппарата. В рабочем сочетании с фрикционными элементами установлено гнездо пружины. Внутрь прямоугольной полой камеры корпуса по ее центру вставлен с возможностью скольжения эластомерный пружинный блок. Пружинный блок содержит ряд отдельных элементов, уложенных друг на друга вдоль оси между закрытым концом корпуса и гнездом пружины с целью для поглощения, рассеяния и возвращения энергии, передаваемой рабочему органу во время работы поглощающего аппарата. Каждый элемент содержит пару разнесенных друг от друга металлических пластин, расположенных в целом нормально к продольной оси. Каждая металлическая пластина имеет в целом прямоугольную в плане форму. Между металлическими пластинами закреплена эластомерная пружина, имеющая в целом прямоугольную в плане форму. Пружинный блок установлен в сочетании с наклонным расположением первой и второй скользящих поверхностей относительно продольной оси поглощающего аппарата для обеспечения его способности стабильно и неоднократно выдерживать передаваемую ему энергию около 130 кДж с силой в 3 МН при перемещении клиновидного элемента в аксиальном направлении внутрь корпуса примерно не более 120 мм. По меньшей мере одна боковая стенка корпуса поглощающего аппарата имеет отверстие, через которое в камеру корпуса могут быть вставлены отдельные элементы пружинного блока. В предпочтительном варианте уголнаклона первой фрикционной поверхности, образованной каждым фрикционным элементом и корпусом поглощающего аппарата, к продольной оси поглощающего аппарата находится в интервале примерно между 1,7 и 2. Кроме того, уголнаклона второй фрикционной поверхности, образованной каждой наружной сужающейся поверхностью клиновидного элемента и внутренней поверхностью каждого фрикционного элемента фрикционной муфты, к продольной оси поглощающего аппарата предпочтительно находится в интервале примерно между 32 и 45. В одном из вариантов каждый фрикционный элемент дополнительно содержит конструктивный элемент, установленный в рабочем сочетании с гнездом пружины для поддерживания рабочего положения фрикционных элементов относительно клиновидного элемента во время работы поглощающего аппарата. Каждая эластомерная пружина каждого отдельного элемента пружинного блока изготовлена предпочтительно из полиэфирного материала, имеющего твердость по Шору D в интервале примерно между 40 и 60 и отношение упругой деформации к пластической деформации более чем 1,5 к 1. Кроме того,каждая металлическая пластина каждого отдельного элемента эластомерного пружинного блока предпочтительно содержит конструктивный элемент, взаимосцепляющийся с подобным конструктивным элементом смежного элемента эластомерного пружинного блока для поддерживания выравнивания уложенных друг на друга отдельных элементов. Согласно еще одному аспекту изобретения предложен фрикционный-эластомерный поглощающий аппарат железнодорожного вагона, содержащий металлический корпус, имеющий закрытый и открытый концы, расположенные соосно продольной оси. Корпус имеет полую камеру, образованную двумя парами в целом параллельных сопряженных стенок с получением прямоугольной формы поперечного сечения камеры на протяжении от закрытого конца к открытому концу. От открытого конца по направлению к закрытому концу корпуса простирается несколько сужающихся фрикционных поверхностей. В открытом конце корпуса установлено несколько фрикционных элементов, расположенных на одинаковом расстоянии друг от друга с возможностью скольжения. Наружная наклонная поверхность каждого фрикционного элемента находится в рабочем контакте с сужающейся фрикционной поверхностью корпуса с образованием общей первой фрикционной скользящей поверхности. Клиновидный элемент, имеющий свободный конец, выступающий за пределы открытого конца корпуса, также имеет несколько наружных наклонных фрикционных поверхностей, контактирующих с внутренними наклонными поверхностями фрикционных элементов с возможностью воздействия на них при своем движении внутрь корпуса. Наружные фрикционные поверхности клиновидного элемента вместе с наклонными поверхностями фрикционных элементов образуют общую вторую фрикционную скользящую поверхность. Внутрь прямоугольной полой камеры корпуса по ее центру вставлен с возможностью скольжения эластомерный пружинный блок, состоящий из ряда уложенных друг на друга вдоль оси отдельных элементов, препятствующих движению внутрь клиновидного элемента во время работы поглощающего аппарата. Один конец пружинного блока упирается в закрытый конец корпуса. Второй конец пружинного блока прижимает гнездо пружины, расположенное в целом нормально к продольной оси поглощающего аппарата, к одному концу фрикционных элементов. Каждый отдельный элемент содержит пару разнесенных друг от друга металлических пластин, имеющих в целом прямоугольную в плане форму и расположенных в целом нормально к продольной оси, а также в целом эластомерную пружину, имеющую в целом прямоугольную в плане форму. Пружинный блок установлен в сочетании с наклонным расположением первой и второй наклонных фрикционных скользящих поверхностей относительно продольной оси указанного поглощающего аппарата для обеспечения его способности стабильно и неоднократно выдерживать передаваемую ему энергию примерно между 100 и 130 кДж с силой менее 3 МН при перемещении указанного клиновидного элемента в аксиальном направлении внутрь указанного корпуса в интервале между примерно 90 и 120 мм. Для упрощения сборки поглощающего аппарата по меньшей мере одна стенка корпуса поглощающего аппарата предпочтительно имеет отверстие, через которое в полую камеру корпуса могут быть вставлены элементы, составляющие пружинный блок. Первая фрикционная скользящая поверхность,образованная между каждым фрикционным элементом и корпусом поглощающего аппарата, расположена предпочтительно под углом примерно между 1,7 и 2 к продольной оси поглощающего аппарата. В предпочтительном варианте вторая фрикционная скользящая поверхность, образованная наружными фрикционными поверхностями клиновидного элемента и внутренними наклонными поверхностями фрикционных элементов, расположена под углом примерно между 32 и 45 к продольной оси поглощающего аппарата. Каждый фрикционный элемент предпочтительно содержит также конструктивный элемент, расположенный в рабочем сочетании с указанным гнездом пружины для поддерживания правильного положения каждого фрикционного элемента относительно клиновидного элемента во время работы указанного поглощающего аппарата. Эластомерная пружина каждого отдельного элемента пружинного блока изготовлена предпочтительно из полиэфирного материала, имеющего твердость по ШоруD в интервале примерно между 40 и 60 и отношение упругой деформации к пластической деформации более чем 1,5 к 1. Кроме того, металлическая пластина каждого отдельного элемента пружинного блока предпочтительно содержит конструктивный элемент, взаимозацепляющийся с подобным конструктивным элементом смежного отдельного элемента для поддерживания выравнивания отдельных эластомерных пружин, уложенных друг на друга. Перечень чертежей фиг. 1 - вертикальная боковая проекция одного варианта поглощающего аппарата, в котором реализованы конструктивные особенности и принципы настоящего изобретения; фиг. 2 - вид в разрезе по линии 2-2 на фиг. 1; фиг. 3 - продольный вертикальный разрез поглощающего аппарата, изображенного на фиг. 1; фиг. 4 - вид сверху поглощающего аппарата, изображенного на фиг. 1; фиг. 5 - увеличенный вид в разрезе одного конца поглощающего аппарата, изображенного на фиг. 3; фиг. 6 - частичный разрез по линии 6-6 на фиг. 2 пружинящего элемента, являющегося частью уд-3 023600 линенного вдоль оси эластомерного пружинного блока поглощающего аппарата; фиг. 7 - вид сверху одного варианта отдельного пружинящего элемента, являющегося частью эластомерного пружинного блока, часть которого изображена на фиг. 6; фиг. 8 - схематическое изображение рабочей характеристики поглощающего аппарата, в котором реализованы конструктивные особенности и принципы настоящего изобретения; фиг. 9 - схематическое изображение результатов испытаний при неоднократных ударных нагрузках на поглощающий аппарат, в котором реализованы конструктивные особенности и принципы настоящего изобретения. Подробное описание изобретения Хотя осуществление настоящего изобретения подразумевается во множестве его вариантов, на чертежах показаны и ниже будут описаны предпочтительные варианты с условием, что в настоящем описании изложены иллюстративные примеры изобретения, которые не предназначены для ограничения изобретения конкретными проиллюстрированными и описанными вариантами. Как показано на чертежах, где на нескольких видах одинаковые части обозначены одинаковыми номерами позиций, на фиг. 1 показан поглощающий аппарат железнодорожного вагона, в целом обозначенный номером 10, который приспособлен для размещения внутри тягового хомута 12, установленного в рабочем сочетании с хребтовой балкой (не показана) железнодорожного вагона 14. Поглощающий аппарат 10 содержит удлиненный вдоль оси полый металлический корпус 16, продольная ось 18 которого является продольной осью поглощающего аппарата 10. Корпус 16 на своем первом или закрытом конце 22 закрыт торцевой стенкой 20 (фиг. 3), а на соосном втором или открытом конце 24 открыт. Корпус 16 содержит две пары сопряженных, в целом параллельных стенок 26, 26' и 28, 28' (фиг. 2), простирающихся от закрытого конца 22 к открытому концу 24 и образующих полую камеру 30 внутри корпуса 16 (фиг. 2 и 3). Как показано на фиг. 2, стенки 26, 26' и 28, 28' корпуса обеспечивают в целом прямоугольную или коробообразную форму поперечного сечения основной продольной части камеры 30 корпуса. Кроме того, как показано на фиг. 3, корпус 16 имеет несколько расположенных на одинаковом угловом расстоянии друг от друга и вытянутых в продольном направлении сужающихся внутренних наклонных фрикционных поверхностей 36 (на фиг. 3 показана только одна). Сужающиеся внутренние наклонные фрикционные поверхности 36 корпуса 16 сходятся в направлении к продольной оси 18 и закрытому концу 22 корпуса 16 поглощающего аппарата. Предпочтительно корпус 16 имеет три расположенные на одинаковом расстоянии друг от друга вытянутые в продольном направлении сужающиеся внутренние наклонные фрикционные поверхности 36, однако сужающихся поверхностей может быть и больше в пределах сущности и новой идеи настоящего изобретения. В варианте, показанном на фиг. 3, поглощающий аппарат 10 также содержит фрикционную муфту 40 для поглощения тяговых или ударных усилий, аксиально направленных на поглощающий аппарат 10. В варианте, показанном на фиг. 3, фрикционная муфта 40 содержит несколько фрикционных элементов или башмаков 42, установленных вокруг оси 18 в рабочем сочетании с открытым концом корпуса 16 поглощающего аппарата. Как показано в качестве примера на фиг. 4, фрикционная муфта 40 может иметь три расположенных на одинаковом угловом расстоянии друг от друга фрикционных элемента 42, однако фрикционных элементов может быть больше в пределах сущности и новой идеи настоящего изобретения. Достаточно сказать, что в варианте, показанном в качестве примера на фиг. 1, 3 и 4, количество фрикционных элементов 42, являющихся частью фрикционной муфты 40, равно количеству сужающихся внутренних наклонных фрикционных поверхностей 36 корпуса 16. Как показано на фиг. 5, каждый фрикционный элемент 42 имеет разнесенные в аксиальном или продольном направлении на некотором расстоянии друг от друга первый и второй концы 44 и 46. Кроме того, каждый фрикционный элемент 42 имеет наружную или внешнюю сужающуюся скользящую поверхность 48. Когда поглощающий аппарат 10 собран, каждая внутренняя наклонная фрикционная поверхность 36 корпуса 16 вместе с каждой наружной сужающейся скользящей поверхностью 48 каждого фрикционного элемента образует общую первую наклонную фрикционную скользящую поверхность 49. Первая фрикционная скользящая поверхность 49 расположена под угломотносительно продольной оси 18 поглощающего аппарата 10. Предпочтительно уголнаклона первой фрикционной скользящей поверхности 49 к продольной оси 18 поглощающего аппарата 10 находится в интервале примерно между 1,7 и 2. В показанном варианте фрикционная муфта 40 содержит также клиновидный элемент или рабочий орган 50, расположенный с возможностью осевого перемещения относительно открытого конца 24 корпуса 16. Как показано на фиг. 1, 3 и 5, наружный конец 52 клиновидного элемента 50 предпочтительно имеет в целом плоскую торцевую поверхность, которая выступает за пределы открытого конца 24 корпуса 16 на расстояние примерно от 90 до 120 мм и прижимается к обычной упорной плите (не показана) железнодорожного сцепного устройства, так что во время эксплуатации железнодорожного вагона 14 на поглощающий аппарат 10 могут действовать аксиальные тяговые или ударные силы. Как известно, клиновидный элемент 50 устанавливают в рабочем сочетании с фрикционными элементами 42. Клиновидный элемент или рабочий орган 50 имеет несколько наружных сужающихся или наклонных фрикционных поверхностей 57, расположенных в рабочем контакте с фрикционными элементами 42 муфты 40. Хотя на фиг. 5 показана только одна фрикционная поверхность 57, количество фрикционных поверхностей 57 клиновидного элемента 50 равно количеству фрикционных элементов 42, используемых в составе фрикционной муфты 40. Когда поглощающий аппарат 10 собран, каждая наружная наклонная фрикционная поверхность 57 клиновидного элемента 50 вместе с внутренней наклонной скользящей поверхностью 47 каждого фрикционного элемента образует вторую наклонную фрикционную скользящую поверхность 59. Вторая фрикционная скользящая поверхность 59 расположена под угломотносительно продольной оси 18 поглощающего аппарата 10. Уголнаклона второй фрикционной скользящей поверхности 59 фрикционной муфты 40 к продольной оси 18 поглощающего аппарата 10 находится предпочтительно в интервале примерно между 32 и 45. Клиновидный элемент 50 изготовлен из любого подходящего металлического материала. В предпочтительном варианте клиновидный элемент 50 изготовлен из ковкого железа, подвергнутого изотермической закалке (аустемперингу). Кроме того, как показано на фиг. 1 и 5, в клиновидном элементе или рабочем органе 50 выполнен расположенный в целом в центре продольный канал 54. Как показано на фиг. 3-5, на открытом конце 24 корпуса 16 выполнен ряд направленных радиально внутрь ограничительных выступов 38, которые расположены по окружности на одинаковом угловом расстоянии друг от друга. На заднем конце клиновидного элемента 50 выполнен ряд выступающих радиально наружу выступов 58, которые расположены на одинаковом угловом расстоянии друг от друга между смежными фрикционными элементами 42, чтобы входить в рабочее зацепление с задней стороной выступов 38 корпуса 16 с целью упрощения сборки поглощающего аппарата 10. Как показано на фиг. 3, поглощающий аппарат 10 также содержит гнездо пружины или толкатель 60, установленный внутри полой камеры 30 корпуса 16 и расположенный в целом нормально или перпендикулярно продольной оси 18 поглощающего аппарата 10. Гнездо 60 пружины может совершать возвратно-поступательные продольные или аксиальные движения внутри камеры 30 корпуса 16 и имеет первую поверхность 62, расположенную в рабочем контакте со вторым или задним концом 46 каждого фрикционного элемента 42. Гнездо 60 пружины имеет также вторую или контактирующую с пружиной поверхность 64. В варианте, показанном в качестве примера на фиг. 5, каждый фрикционный элемент 42 муфты 40 включает в себя также конструктивный элемент 43, расположенный в рабочем сочетании с гнездом 60 пружины, чтобы во время работы поглощающего аппарата 10 поддерживать правильное расположение каждого фрикционного элемента 42 относительно клиновидного элемента 50. В варианте, показанном на фиг. 5, такой конструктивный элемент имеет направляющую 45, выступающую из второго или нижнего конца 46 каждого фрикционного элемента 42. Как показано, направляющая 45 каждого фрикционного элемента 42 установлена с возможностью скольжения между корпусом 16 поглощающего аппарата и гнездом 60 пружины, благодаря чему поддерживается правильное расположение каждого фрикционного элемента 42 относительно клиновидного элемента 50 при движении фрикционных элементов 42 в корпусе 16 в результате аксиальных перемещений клиновидного элемента 50 во время работы поглощающего аппарата 10. Для накопления, рассеяния и возвращения энергии, переданной или приложенной к свободному концу 52 клиновидного элемента 50 во время аксиального сжатия поглощающего аппарата 10, в целом по центру камеры 30 корпуса 16 поглощающего аппарата установлен с возможностью скольжения удлиненный вдоль оси эластомерный пружинный блок 70 в форме упругого столбика. Один конец пружинного блока 70 установлен в контакте с торцевой стенкой 20 корпуса 16. Второй конец пружинного блока 70 прижат к поверхности 64 гнезда 60 пружины, чтобы препятствовать движению внутрь фрикционных элементов 42 и клиновидного элемента 50. Как известно, во время сборки поглощающего аппарата 10 пружинный блок 70 предварительно сжимают, и он служит для того, чтобы поддерживать компоненты фрикционной муфты 40, в частности фрикционные элементы 42 и клиновидный элемент 50, в рабочем контакте друг с другом внутри корпуса 16 поглощающего аппарата как во время работы поглощающего аппарата 10, так и в период, когда поглощающий аппарат 10 не работает. В показанном варианте, пружинный блок 70 развивает усилие предварительной нагрузки на поглощающий аппарат около 10000 фунтов и способен поглощать, рассеивать и возвращать аксиально направленные на него ударные усилия или энергию в пределах между 450000 и около 700000 фунтов. В варианте, показанном на фиг. 3, пружинный блок 70 состоит из множества отдельных элементов или эластомерных пружин 72, уложенных друг на друга вдоль оси. В варианте, показанном на фиг. 6,каждый пружинящий элемент или эластомерная пружина 72 содержит пару, по существу, прямоугольных металлических пластин 74 и 76 и эластомерную подушку или пружину 78, также имеющую в целом прямоугольную форму, чтобы оптимально использовать прямоугольное пространство полой камеры 30(фиг. 3), по центру которой установлен с возможностью скольжения пружинный блок 70, который может совершать перемещения в продольном направлении под действием нагрузок или ударных усилий, аксиально приложенных к поглощающему аппарату 10 (фиг. 1). Предпочтительно эластомерная подушка или пружина 78 имеет такую форму, которая ограничивает ее радиальное расширение под действием приложенной к ней нагрузки, препятствуя выдавливанию подушки 78 за пределы кромок пластин 74, 76 до такой степени, чтобы существенно повредить ее или существенно повлиять на ее рабочие характеристи-5 023600 ки. Как показано на фиг. 6, каждая из противоположных в целом плоских поверхностей 79 и 79' эластомерной подушки или пружины 78 предпочтительно прикреплена к соответствующей металлической пластине 74, 76 способом, подробно описанным в патенте США 5381844 на имя R.A. Carlstedt, соответствующая часть описания к которому включена в настоящее описание посредством ссылки. Предпочтительно эластомерная подушка 78 изготовлена из полиэфирного материала, имеющего твердость по Шору D в интервале примерно между 40 и 60 и отношение упругой деформации к пластической деформации около 1,5 к 1. Достаточно сказать, что процесс и методика изготовления каждого пружинящего элемента 72, более подробно описанные в патенте США 5381844 на имя R.A. Carlstedt, включают в себя изготовление предварительно отформованной заготовки, которую помещают между пластинами 74,76. Эластомерную предварительно отформованную заготовку вместе с пластинами 74, 76 подвергают предварительному сжатию более чем на 30% от начальной высоты заготовки, благодаря чему заготовка превращается в эластомерную пружину. Пластины 74, 76 предпочтительно имеют сходную конструкцию главным образом для того, чтобы снизить стоимость изготовления каждого пружинящего элемента 72. В предпочтительном варианте в каждой пластине 74, 76 выполнено одно или несколько расположенных в целом по центру отверстий или сквозных отверстий 80. Во время описанного выше процесса изготовления каждого элемента 72, эластомерный материал заготовки имеет тенденцию затекать в каждое отверстие 80 и зацепляться за его боковую кромку, что увеличивает надежность прикрепления подушки 78 к каждой пластине 74, 76. Предпочтительно пластины 74, 76 каждого эластомерного пружинящего элемента 72 дополнительно содержат конструктивные элементы 84, которые взаимосцепляются с подобными конструктивными элементами на смежном эластомерном пружинящем элементе 72, чтобы поддерживать выравнивание отдельных эластомерных пружин, уложенных друг на друга. В варианте, показанном на фиг. 6, пластины 74, 76 предпочтительно содержат выступы 86 на одной стороне и гнезда 88 на противоположной стороне, причем выступы 86 и гнезда 88 образуют ряды, выровненные вдоль одной линии. В одном варианте выступ 86 и гнездо 88 каждого ряда выполнены в виде штампованного полого выступа на соответствующих пластинах 74, 76 каждого элемента 72. Как показано на фиг. 1 и 2, в стенке 26 корпуса 16 поглощающего аппарата предпочтительно выполнено относительно большое прямоугольное отверстие 90. Размер отверстия 90 позволяет вставлять через него один или несколько пружинящих элементов 72 в полую камеру 30 корпуса 16 в направлении,которое в целом перпендикулярно продольной оси 18 поглощающего аппарата. Кроме того, в предпочтительном варианте, показанном на фиг. 3, торцевая стенка 20 имеет небольшой угол наклона около 1,25 в направлении от отверстия 90 в корпусе 16. В одном варианте, как показано на фиг. 8, сочетание пружинного блока 70 с первой и второй фрикционными скользящими поверхностями 49 и 59, расположенными под углами наклона соответственноик продольной оси 18 обеспечивает способность поглощающего аппарата 10 стабильно и неоднократно выдерживать энергию около 100 кДж, передаваемую ему с силой в 2 МН при перемещении клиновидного элемента 50 в аксиальном направлении внутрь корпуса 16 поглощающего аппарата приблизительно на 90 мм. В качестве альтернативы, как показано на фиг. 8, сочетание пружинного блока 70 с первой и второй фрикционными скользящими поверхностями 49 и 59, расположенными под углами наклона соответственноик продольной оси 18 обеспечивает способность поглощающего аппарата 10 стабильно и неоднократно выдерживать энергию около 130 кДж, передаваемую ему с силой в 3 МН при перемещении клиновидного элемента 50 в аксиальном направлении внутрь корпуса 16 поглощающего аппарата не более чем на 120 мм. В наиболее предпочтительном варианте сочетание пружинного блока 70 с первой и второй фрикционными скользящими поверхностями 49 и 59,расположенными под углами наклона соответственноиотносительно продольной оси 18, обеспечивает способность поглощающего аппарата 10 стабильно и неоднократно выдерживать энергию в пределах примерно между 100 и 130 кДж, передаваемую ему с силой менее 3 МН при перемещении клиновидного элемента 50 в аксиальном направлении внутрь корпуса 16 поглощающего аппарата не более чем на 120 мм. На фиг. 9 схематически показаны различные ударные нагрузки, направленные на поглощающий аппарат 10. Из вышеизложенного следует отметить, что могут быть сделаны и осуществлены многочисленные модификации и изменения настоящего изобретения в пределах его истинной сущности и новой идеи. Кроме того, следует учесть, что настоящее описание предназначено для изложения иллюстративного примера, который не ограничивает изобретение конкретным приведенным вариантом. Наоборот, настоящее описание охватывает посредством приложенной формулы изобретения все такие модификации и изменения в пределах сущности и объема формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Фрикционный-эластомерный поглощающий аппарат для железнодорожного вагона, содержащий открытый на первом конце (24) и закрытый на втором конце (22) полый металлический корпус (16),продольная ось (18) которого является продольной осью указанного поглощающего аппарата и который имеет несколько внутренних поверхностей (36), сужающихся и простирающихся в продольном направлении от первого конца (24) указанного корпуса, а также две пары сопряженных в целом параллельных стенок (26, 28), простирающихся от закрытого второго конца (22) к первому концу (24), образуя полую камеру (30), имеющую на большей части своей длины в целом прямоугольную форму поперечного сечения и открытую на открытом конце (24) указанного корпуса (16); фрикционную муфту (40) для поглощения аксиальных ударных нагрузок, направленных на указанный поглощающий аппарат, содержащую несколько фрикционных элементов (42), расположенных на одинаковом расстоянии между собой вокруг продольной оси (18) указанного корпуса (16), причем каждый фрикционный элемент (42) имеет аксиально разнесенные первый (44) и второй (46) концы и наружную поверхность (48) между указанными концами, установленную в скользящем фрикционном контакте с одной из указанных сужающихся и простирающихся в продольном направлении внутренних поверхностей (36) указанного корпуса (16) с образованием первой наклонной фрикционной поверхности скольжения (49), расположенной под углом 1,7-2 к продольной оси (18) указанного корпуса (16), при этом указанная фрикционная муфта (40) содержит также клиновидный элемент (50), который установлен с возможностью аксиального перемещения относительно первого конца (24) указанного корпуса (16) в ответ на аксиальную ударную нагрузку, направленную на свободный конец указанного клиновидного элемента(50), аксиально выступающий за пределы открытого конца (24) указанного корпуса (16), и который имеет несколько наружных сужающихся поверхностей (57), расположенных на одинаковом расстоянии друг от друга вокруг продольной оси (18) указанного корпуса (16), причем каждая наружная сужающаяся поверхность (57) указанного клиновидного элемента (50) установлена в скользящем фрикционном контакте с внутренней поверхностью (47) соответствующего фрикционного элемента (42) с образованием второй наклонной фрикционной поверхности скольжения (59), расположенной под углом 32-45 к продольной оси (18) указанного корпуса (16), чтобы в результате перемещения указанного клиновидного элемента(50) внутрь корпуса (16) указанные фрикционные элементы (42) перемещались радиально наружу и внутрь корпуса (16); расположенное внутри полой камеры (30) гнездо пружины (60), одна из поверхностей (62) которого расположена в контакте с каждым фрикционным элементом (42), причем в одной из стенок (26) указанного корпуса (16) выполнено отверстие (90), через которое указанное гнездо пружины (60) может быть вставлено под указанные фрикционные элементы (42) в полую камеру (30) указанного корпуса (16); пружинный блок (70), который расположен в прямоугольной полой камере (30) по ее центру между закрытым концом (22) указанного корпуса (16) и второй поверхностью (64) указанного гнезда пружины(60), чтобы оказывать сопротивление направленному внутрь перемещению указанного клиновидного элемента (50) во время работы указанного поглощающего аппарата, и который содержит уложенные вдоль оси в виде стопки отдельные эластомерные пружины (72), каждая из которых содержит эластомерную подушку (78), имеющую в целом прямоугольную в плане форму, соответствующую форме поперечного сечения полой камеры (30) указанного корпуса (16), для оптимизации способности указанного пружинного блока (70) к накоплению, рассеиванию и возвращению энергии, передаваемой указанному поглощающему аппарату во время его работы, причем указанные эластомерные подушки (78) могут быть вставлены в указанный корпус (16) через указанное отверстие (90) в стенке (26) корпуса (16); при этом в результате сочетания указанного пружинного блока (70) с расположением указанных первой и второй наклонных фрикционных поверхностей скольжения (49, 59) относительно продольной оси (18) указанного поглощающего аппарата обеспечивается способность указанного поглощающего аппарата стабильно и неоднократно выдерживать передаваемую ему энергию около 100-130 кДж с силой, не превышающей 3 МН при перемещении указанного клиновидного элемента (50) в аксиальном направлении внутрь указанного корпуса (16) в интервале около 90-120 мм. 2. Фрикционный-эластомерный поглощающий аппарат по п.1, отличающийся тем, что каждый фрикционный элемент (42) дополнительно содержит конструктивный элемент (43), установленный в рабочем сочетании с указанным гнездом пружины (60) для поддерживания правильного положения каждого фрикционного элемента (42) относительно указанного клиновидного элемента (50) во время работы указанного поглощающего аппарата. 3. Фрикционный-эластомерный поглощающий аппарат по п.1, отличающийся тем, что эластомерная подушка (78) каждой отдельной эластомерной пружины (72) изготовлена из полиэфирного материала, имеющего твердость по Шору D в интервале около 40-60 и отношение упругой деформации к пластической деформации более чем 1,5:1. 4. Фрикционный-эластомерный поглощающий аппарат по п.3, отличающийся тем, что каждая эла-7 023600 стомерная подушка (78) каждой отдельной эластомерной пружины (72) дополнительно содержит металлические пластины (74, 76) на противоположных плоских сторонах указанной эластомерной подушки(78). 5. Фрикционный-эластомерный поглощающий аппарат по п.4, отличающийся тем, что каждая металлическая пластина (74, 76) содержит конструктивный элемент (84), взаимосцепляющийся с подобным конструктивным элементом смежной эластомерной пружины (72) для поддерживания выравнивания отдельных эластомерных пружин, уложенных друг на друга.

МПК / Метки

МПК: B61G 9/06

Метки: фрикционный-эластомерный, аппарат, поглощающий

Код ссылки

<a href="https://eas.patents.su/12-23600-frikcionnyjj-elastomernyjj-pogloshhayushhijj-apparat.html" rel="bookmark" title="База патентов Евразийского Союза">Фрикционный-эластомерный поглощающий аппарат</a>

Предыдущий патент: Способ увеличения вязкости водной среды

Следующий патент: Способ измерения смачиваемости горных пород