Способ получения спирта

Формула / Реферат

1. Способ получения остатка, содержащего сахара, из целлюлозного материала, причем указанный способ включает стадии:

(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;

(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя, содержащего C2-3 эфир, с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;

(3) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.% указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;

(4) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,

(5) концентрирования указанного второго водного кислого раствора для подачи его рециклом;

где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2).

2. Способ по п.1 для получения композиции сахаров из целлюлозного материала, причем указанный способ дополнительно включает стадию

сушки указанного остатка, содержащего сахара, с получением указанной композиции сахаров.

3. Способ по п.1 для получения спирта из целлюлозного материала, причем указанный способ дополнительно включает стадии

проведения с указанным остатком, содержащим сахара, реакции расщепления олигосахаридов с получением водного раствора способных к брожению сахаров и

осуществления брожения указанных способных к брожению сахаров и отгонки спирта из полученной сброженной смеси.

4. Способ по любому из пп.1-3, в котором на стадии (3) получают: (а) второй водный кислый раствор, содержащий не более 5 мас.% указанного экстракционного растворителя.

5. Способ по любому из пп.1-4, в котором стадию (2) экстрагирования выполняют при температуре в пределах 15°C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (1) гидролиза.

6. Способ по любому из пп.1-5, в котором стадию (3) выпаривания выполняют при температуре в пределах 15°C и давлении в пределах 500 кПа (5 бар) от температуры и давления стадии (2) экстрагирования.

7. Способ по любому из пп.1-6, в котором стадию (4) конденсации выполняют при температуре в пределах 15°C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (2) экстрагирования.

8. Способ по любому из пп.3-7, в котором указанный спирт является этанолом.

9. Способ по любому из пп.1-8, в котором указанный экстракционный растворитель содержит диметиловый эфир.

10. Способ по п.9, в котором указанный экстракционный растворитель дополнительно содержит этанол.

Текст

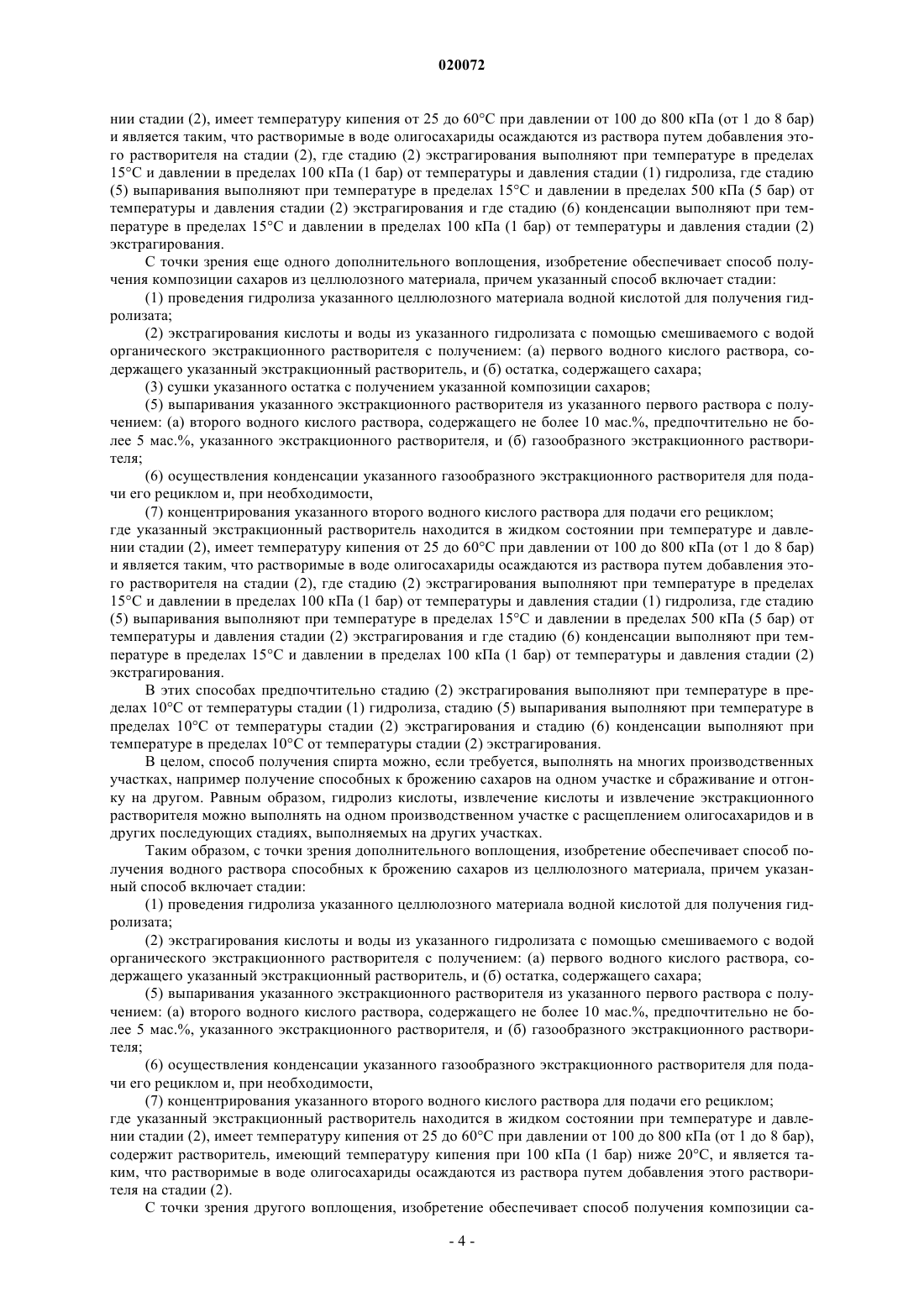

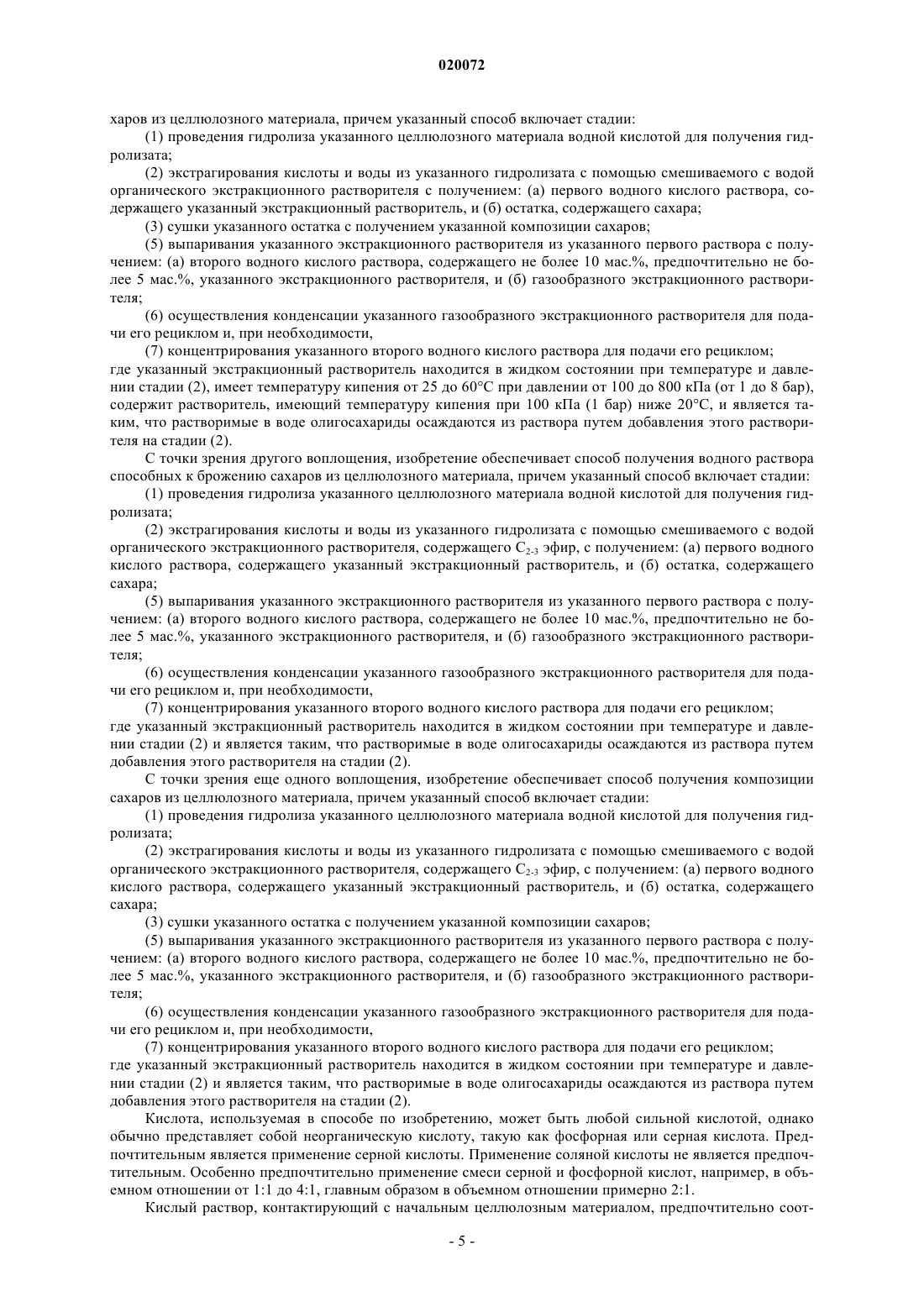

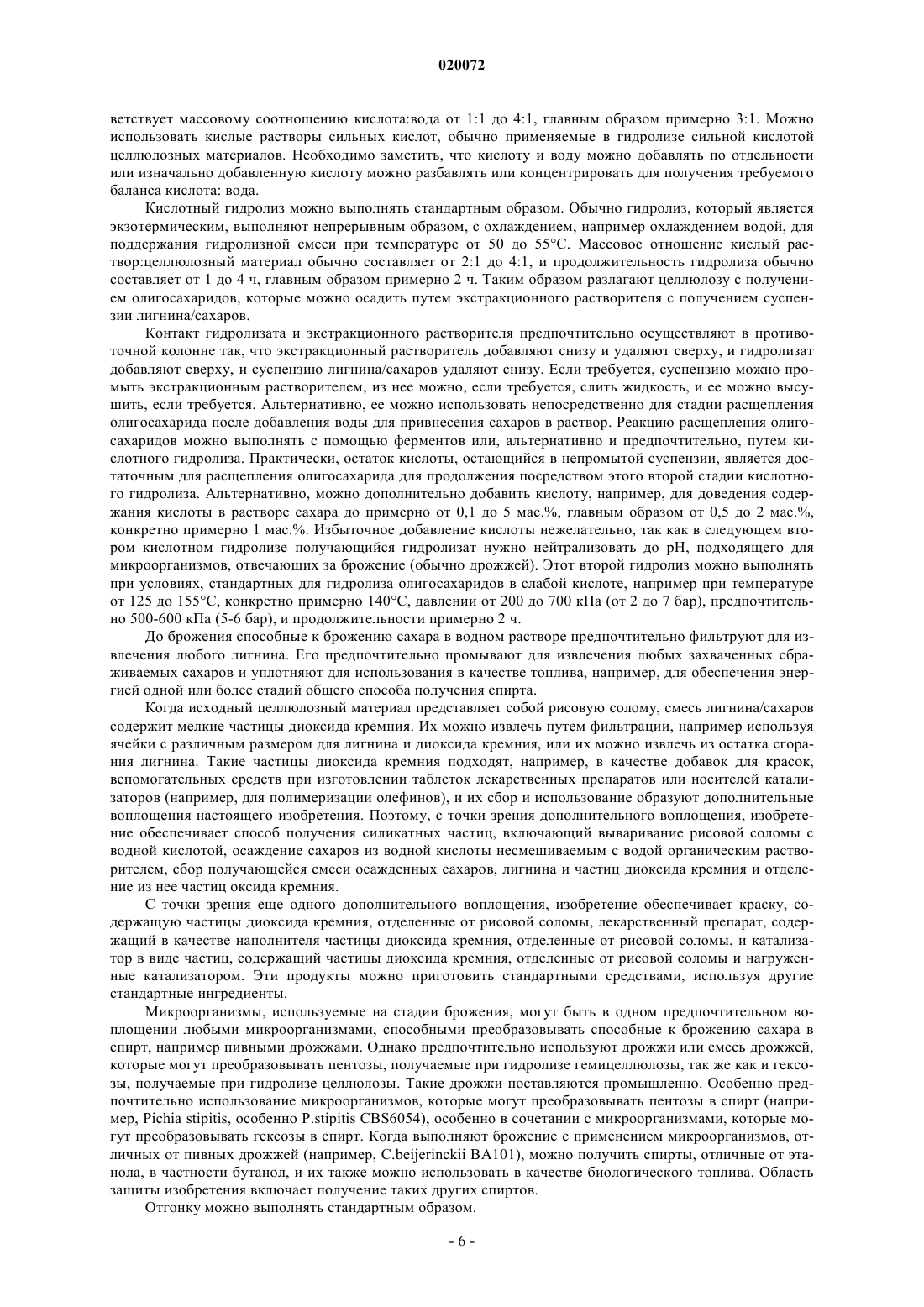

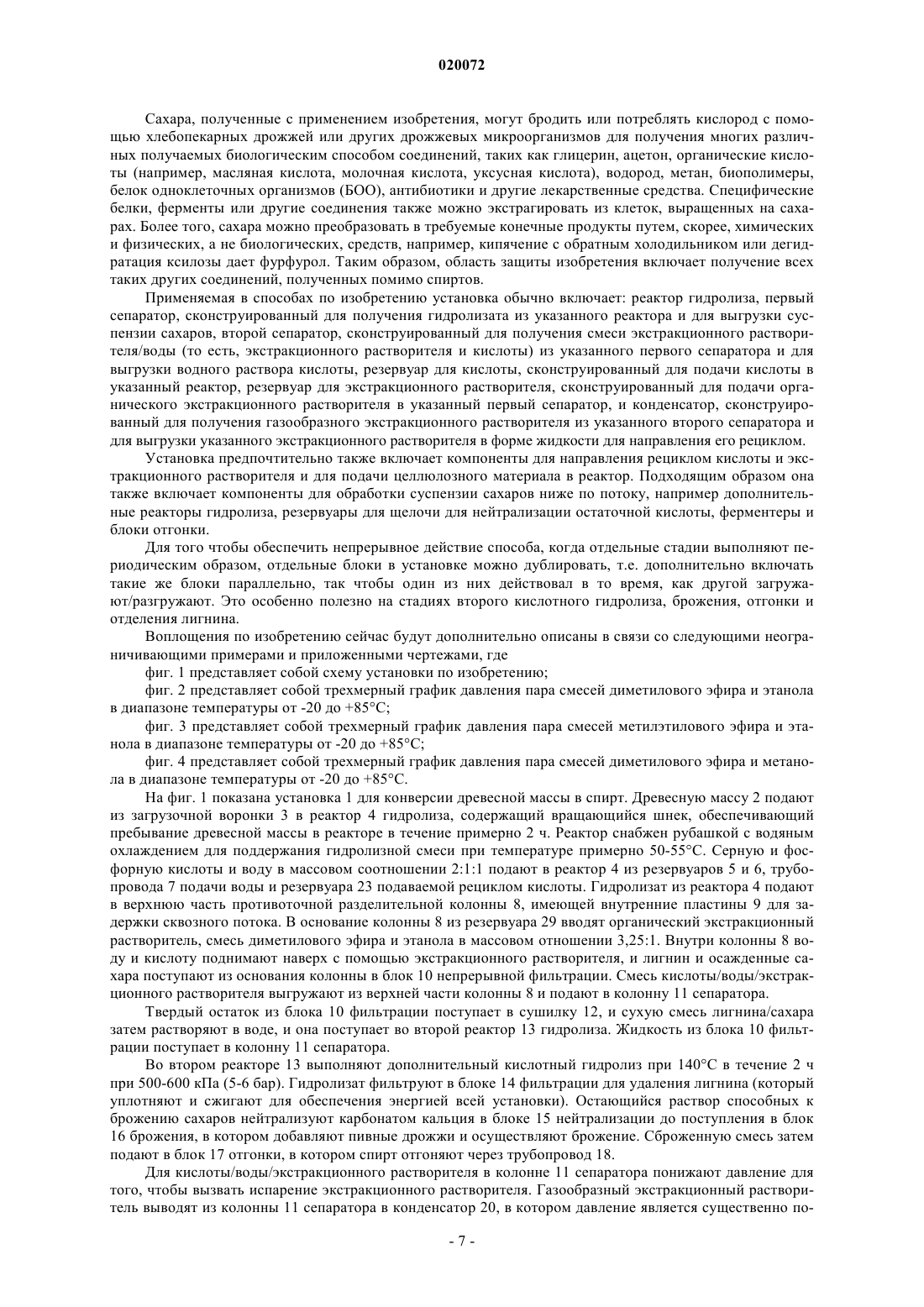

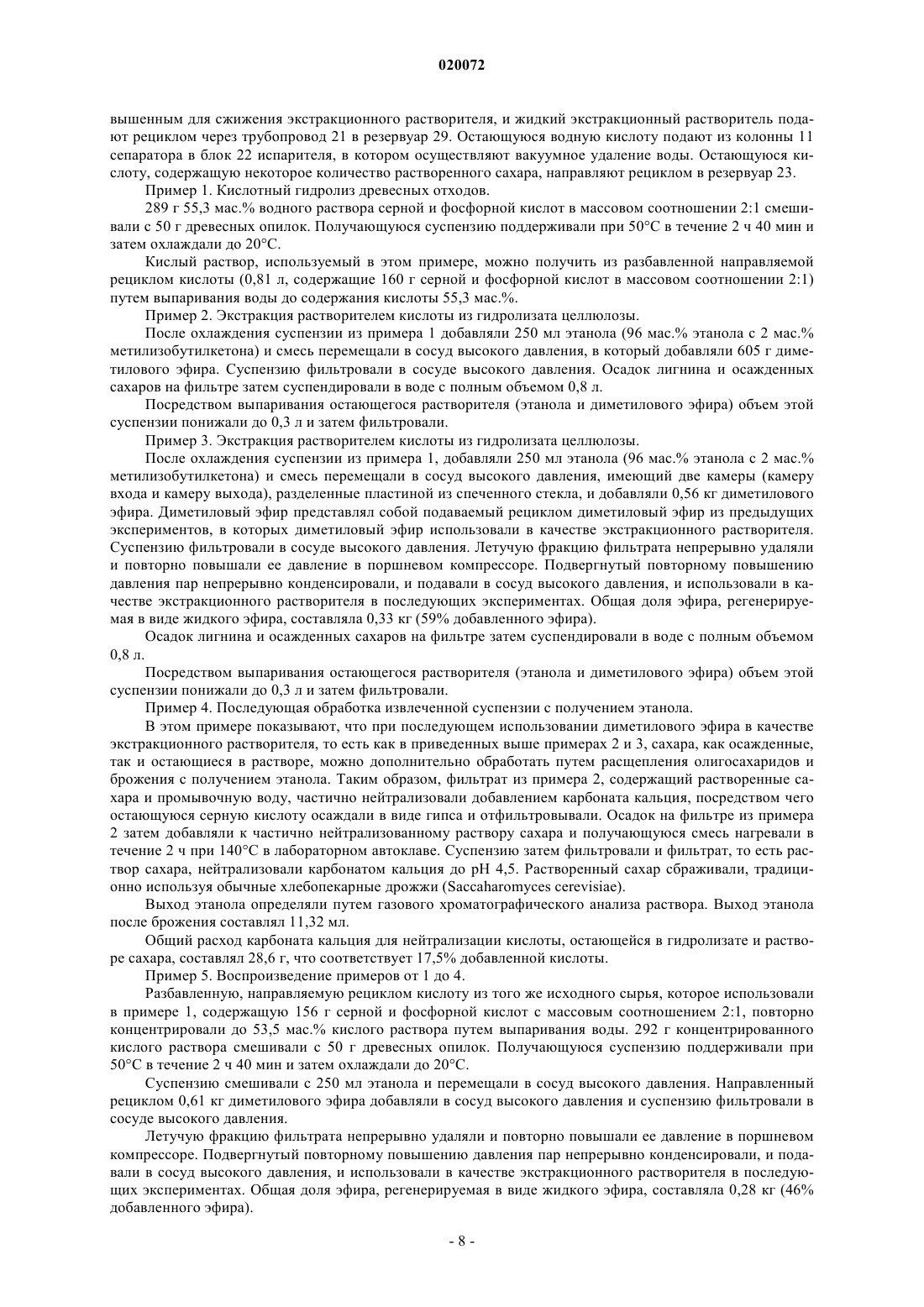

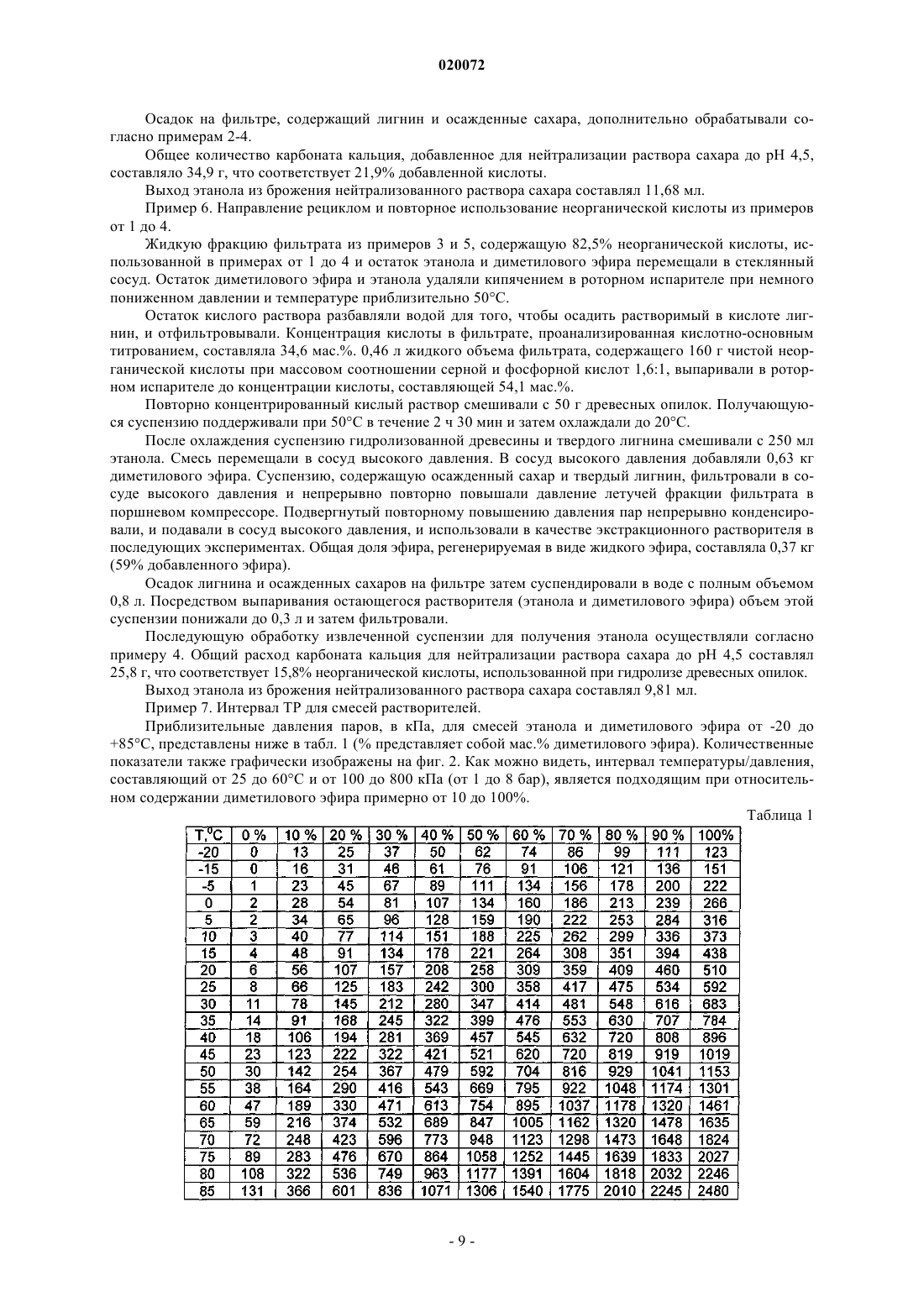

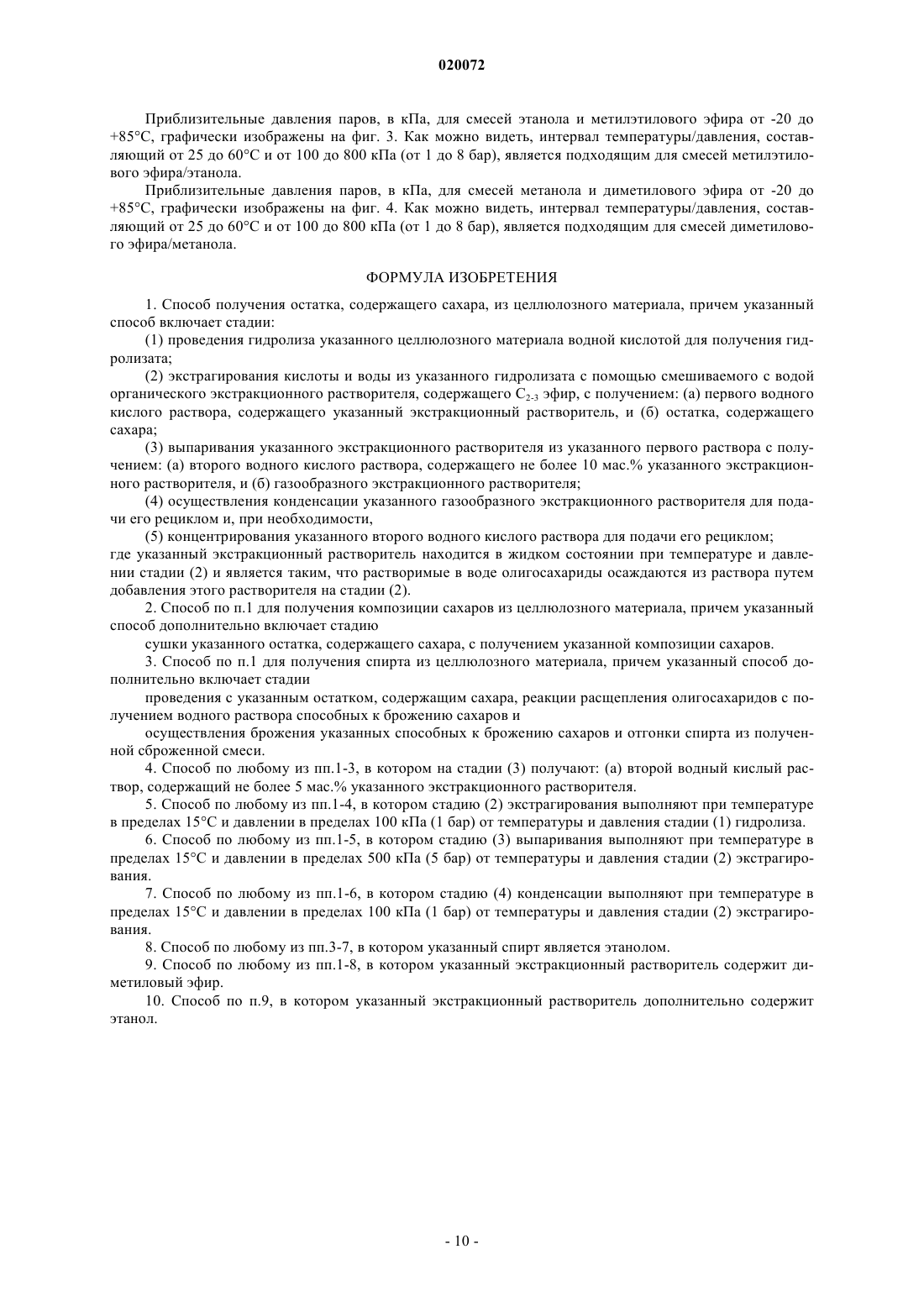

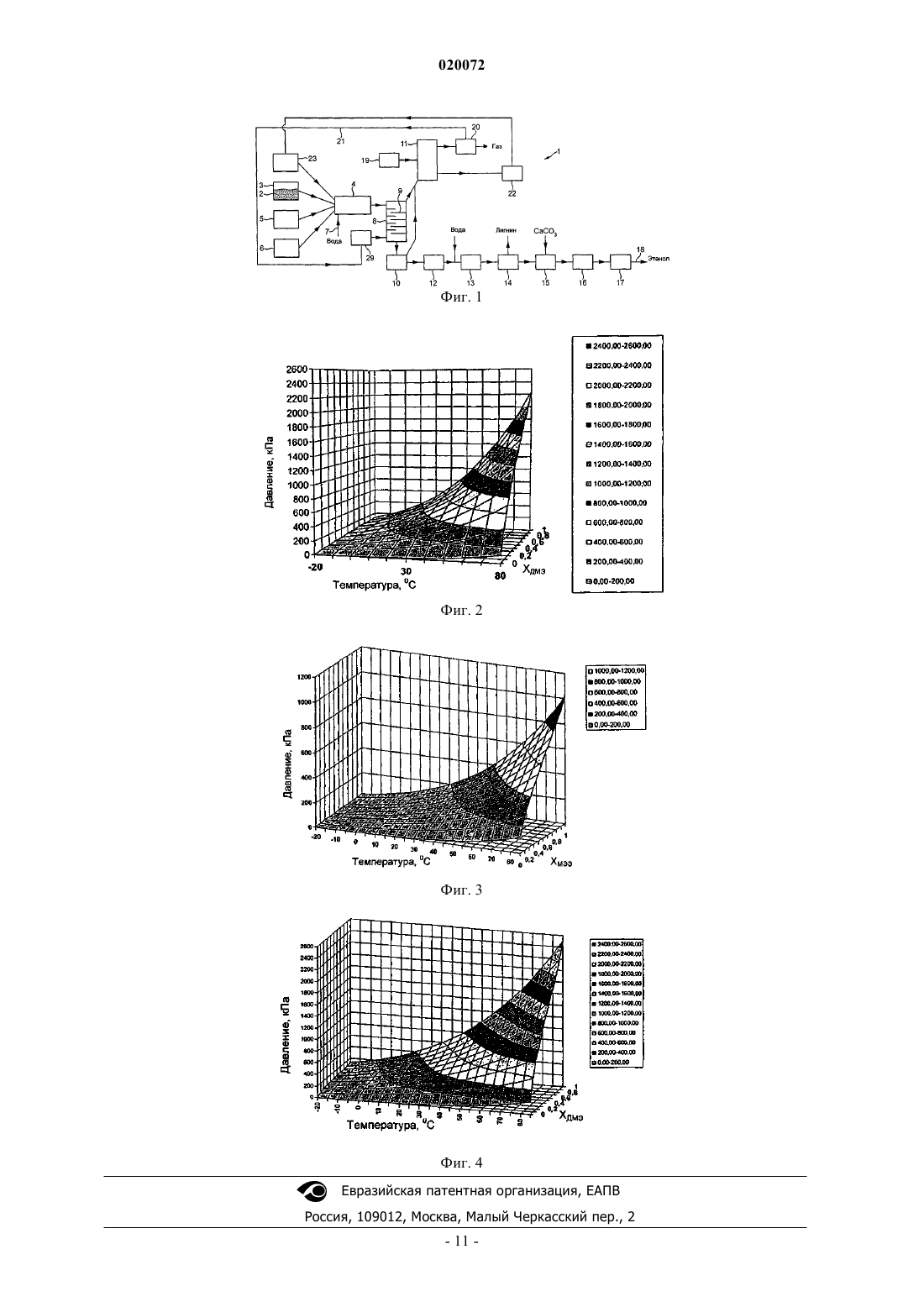

Изобретение относится к способу получения спирта из целлюлозного материала, включающему стадии: (1) осуществления гидролиза указанного целлюлозного материала водной кислотой с получением гидролизата; (2) экстрагирование кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением(а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и(б) остатка, содержащего сахара; (3) проведение с указанным остатком реакции расщепления олигосахаридов с получением водного раствора способных к брожению сахаров; (4) осуществление брожения указанных способных к брожению сахаров и отгонку спирта из полученной сброженной смеси; (5) выпаривание указанного экстракционного растворителя из указанного раствора с получением (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и(б) газообразного экстракционного растворителя; (6) осуществление конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирование указанного второго водного кислого раствора для подачи его рециклом,где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа(от 1 до 8 бар) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). Вейдаль Карл Рагнар (NO) Поликарпов А.В., Борисова Е.Н. (RU) Изобретение относится к улучшенному способу получения спирта, в частности этанола и бутанола,особенно этанола, из целлюлозных материалов, в частности к способу, включающему кислотный гидролиз целлюлозы. Этанол, полученный сбраживанием сахаров из отходов или биомассы, быстро становится значительной альтернативой углеводородам, таким как природный газ и нефть. В то время как в настоящее время концентрируются на получении этанола из семян растений, например кукурузы, значительные потребности в этаноле угрожают уменьшением поверхности посевов, предназначенных для производства продовольствия, и желательной альтернативой семенам растений в качестве исходного материала является растительный материал, отличный от семян, например трава, древесина, бумага, кукурузная шелуха,солома и т.п. В этом случае этанол получают путем первичного разложения целлюлозы и гемицеллюлозы (для удобства здесь обе просто называют целлюлозой) в способные к брожению сахара. Это можно осуществить с помощью ферментов, однако этого достигают наиболее эффективно и экономично путем гидролиза с сильными кислотами, например неорганическими кислотами, такими как серная и соляная кислота. Однако для широкомасштабного промышленного производства этанола таким способом большую часть используемой кислоты необходимо извлекать и направлять рециклом. Помимо этанола, другие спирты, например бутанол, можно получать путем брожения таких способных к брожению сахаров. В WO 02/02826, содержание которого включено здесь во всей полноте путем ссылки, заявители предлагают такой способ получения этанола, в котором сильную кислоту извлекали путем контакта гидролизата с органическим экстракционным растворителем, например метилэтилкетоном, с отделением твердого лигнина и осажденных сахаров для получения кислого раствора, содержащего воду, экстракционный растворитель, кислоту и некоторые растворенные сахара. Экстракционный растворитель в кислом растворе затем испаряли при пониженном давлении для направления рециклом, и он выходил из водного раствора кислоты и сахара, который дополнительно испаряли для получения концентрированной смеси кислоты/сахара, снова для направления рециклом. Отношение гидролизат:экстракционный растворитель, используемое в WO 02/02826 (см. пример 1),составляет порядка 3:8, и, соответственно, энергия, требуемая для извлечения экстракционного растворителя для направления рециклом, представляет собой большую часть общей энергии, требуемой для преобразования целлюлозного сырья в отогнанный этанол. Заявителем обнаружено, что извлечение экстракционного растворителя можно выполнить эффективно и со значительно более низкой потребностью в энергии путем использования в качестве экстракционного растворителя органического растворителя, по меньшей мере, частично смешивающегося с водой и имеющего температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар), в котором, по существу, не растворяются растворимые в воде олигосахариды; например он состоит из растворителя или содержит растворитель, имеющий температуру кипения при 100 кПа (1 бар) ниже 20C,или содержит C2-3 эфир. Последующие ссылки на смешиваемые с водой растворители включают, таким образом, растворители, которые частично смешиваются с водой, так же как и растворители, которые полностью смешиваются с водой. Таким образом, одно из воплощений изобретения обеспечивает способ получения спирта из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(3) проведения с указанным остатком реакции расщепления олигосахаридов с получением водного раствора способных к брожению сахаров;(4) осуществления брожения указанных способных к брожению сахаров и отгонки спирта из полученной сброженной смеси;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости;(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар),содержит растворитель, имеющий температуру кипения при 100 кПа (1 бар) ниже 20C, и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). Стадию экстрагирования, стадию (2), можно выполнять при давлении окружающей среды или при повышенном давлении, например от 100 кПа до 1 МПа (от 1 до 10 бар), предпочтительно от 100 до 600 кПа(от 1 до 6 бар), главным образом от 200 до 500 кПа (от 2 до 5 бар), конкретно примерно 250 кПа (2,5 бар). Вообще, ее выполняют при пониженной температуре, температуре окружающей среды или повышенной температуре, например от 5 до 70C, предпочтительно от 10 до 50C, главным образом от 15 до 30C,более конкретно от 20 до 25C. Предпочтительно стадию экстрагирования выполняют при температуре в пределах 15C от температуры стадии (1), главным образом в пределах 10C, и давлении в пределах 100 кПа (1 бар) от давления стадии (1), главным образом в пределах 50 кПа (0,5 бар). Стадию выпаривания, стадию (5), также можно выполнять при давлении окружающей среды или повышенном давлении, например до 800 кПа (8 бар), предпочтительно от 25 до 500 кПа (от 0,25 до 5 бар), и при температуре от 25 до 60C, предпочтительно от 40 до 55C. Особенно желательно не выполнять эту стадию при температуре выше 80C. Однако сочетание температуры и давления должно быть таким, при котором экстракционный растворитель находится в газообразном состоянии. Предпочтительно стадию выпаривания выполняют при температуре в пределах 15C от температуры стадии (2), главным образом в пределах 10C. Также стадию выпаривания предпочтительно выполняют при давлении в пределах 500 кПа(5 бар) от давления стадии (2), главным образом в пределах 300 кПа (3 бар). Таким образом, предпочтительно выполнять стадию (2) при повышенном давлении и стадию (5) при более низком давлении. Стадию конденсации, стадию (6), предпочтительно выполняют при температуре от 0 до 60C, главным образом от 20 до 55C, и давлении окружающей среды или повышенном давлении, например до 1 МПа(10 бар), главным образом до 600 кПа (6 бар). Однако сочетание температуры и давления должно быть таким, при котором экстракционный растворитель находится в жидком состоянии. Предпочтительно выполнять стадию конденсации при давлении окружающей среды, используя неохлажденную воду. Предпочтительно стадию конденсации выполняют при температуре в пределах 15C от температуры стадии(2), главным образом в пределах 10C, и давлении в пределах 100 кПа (1 бар) от давления стадии (2),главным образом в пределах 50 кПа (0,5 бар). Охлаждение для выполнения конденсации предпочтительно выполняют, используя воду из местной окружающей среды, например из реки, озера или, особенно,моря. Конденсированный экстракционный растворитель, вырабатываемый на стадии (6), может, конечно,содержать воду, однако содержание воды обычно не настолько высоко, чтобы препятствовать осаждению олигосахарида на стадии (2). Если требуется, направленный рециклом экстракционный растворитель можно объединять с чистым экстракционным растворителем для стадии (2). При необходимости, затем повторно повышают давление конденсированного экстракционного растворителя и направляют его рециклом в стадию экстрагирования. Экстракционный растворитель может быть единственным растворяющим соединением или сочетанием по меньшей мере двух соединений. Данные соединения обычно выбирают из спиртов, эфиров и кетонов, содержащих до 8 атомов углерода, более предпочтительно до 4 атомов углерода, на молекулу,однако можно использовать другие смешиваемые с водой органические растворители. Предпочтительно соединения не являются сильно токсичными для дрожжей, поскольку некоторое количество экстракционного растворителя может быть перенесено на стадию брожения. Примеры предпочтительных соединений включают диметиловый эфир, метилэтиловый эфир, ацетон, метанол, этанол, н-пропанол и изопропанол. Такие соединения, как диметиловый эфир, которые имеют температуру кипения при 100 кПа (1 бар) ниже 20C, обычно используют в качестве одного компонента смеси растворителей в этом воплощении изобретения. Подходящие смеси растворителей, имеющие температуры кипения в пределах вышеупомянутых интервалов температуры и давления (TP интервалы), можно получить, используя простое лабораторное экспериментирование, например путем определения поверхности температуры кипения в трехмерном графике температуры кипения, давления и относительной концентрации для смесей двух (или более) растворителей. Например, смеси диметилового эфира и этанола имеют температуры кипения в пределах интервалов TP при отношениях относительных объемов примерно от 1:5 до 5:1. Дополнительные примеры изложены ниже в примерах и на приложенных фигурах. Использование C2-3 эфиров, главным образом метилэтилового эфира и, особенно, диметилового эфира в качестве экстракционного растворителя или в качестве его части, само по себе является новым и образует дополнительное воплощение изобретения. Когда используют только диметиловый эфир в качестве экстракционного растворителя, стадии экстрагирования и конденсации предпочтительно выполняют при повышенном давлении, таком, что температуры кипения и конденсации диметилового эфира при используемых давлениях составляют, соответственно, по меньшей мере 50C и по меньшей мере 0C,главным образом по меньшей мере 60C и по меньшей мере 26C, соответственно. Таким образом, с точки зрения дополнительного воплощения, изобретение обеспечивает способ получения спирта из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя, содержащего C2-3 эфир, с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего(3) проведения с указанным остатком реакции расщепления олигосахаридов с получением водного раствора способных к брожению сахаров;(4) осуществления брожения указанных способных к брожению сахаров и отгонки спирта из полученной сброженной смеси;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). В этом воплощении изобретения экстракционный растворитель обычно является C2-3 эфиром от 1 до 100 мас.%, главным образом от 10 до 100 мас.%, особенно от 20 до 90 мас.%. Выбирая экстракционный растворитель описанным способом, извлечение кислоты и экстракционного растворителя можно выполнить с большим энергетическим КПД, чем до сих пор, и это образует дополнительное воплощение изобретения. С точки зрения этого воплощения, изобретение обеспечивает способ получения спирта из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(3) проведения с указанным остатком реакции расщепления олигосахаридов с получением водного раствора способных к брожению сахаров;(4) осуществления брожения указанных способных к брожению сахаров и отгонки спирта из полученной сброженной смеси;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2), где стадию (2) экстрагирования выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (1) гидролиза, где стадию(5) выпаривания выполняют при температуре в пределах 15C и давлении в пределах 500 кПа (5 бар) от температуры и давления стадии (2) экстрагирования и где стадию (6) конденсации выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (2) экстрагирования. С точки зрения дополнительного воплощения, изобретение обеспечивает способ получения водного раствора способных к брожению сахаров из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давле-3 020072 нии стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2), где стадию (2) экстрагирования выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (1) гидролиза, где стадию(5) выпаривания выполняют при температуре в пределах 15C и давлении в пределах 500 кПа (5 бар) от температуры и давления стадии (2) экстрагирования и где стадию (6) конденсации выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (2) экстрагирования. С точки зрения еще одного дополнительного воплощения, изобретение обеспечивает способ получения композиции сахаров из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(3) сушки указанного остатка с получением указанной композиции сахаров;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2), где стадию (2) экстрагирования выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (1) гидролиза, где стадию(5) выпаривания выполняют при температуре в пределах 15C и давлении в пределах 500 кПа (5 бар) от температуры и давления стадии (2) экстрагирования и где стадию (6) конденсации выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (2) экстрагирования. В этих способах предпочтительно стадию (2) экстрагирования выполняют при температуре в пределах 10C от температуры стадии (1) гидролиза, стадию (5) выпаривания выполняют при температуре в пределах 10C от температуры стадии (2) экстрагирования и стадию (6) конденсации выполняют при температуре в пределах 10C от температуры стадии (2) экстрагирования. В целом, способ получения спирта можно, если требуется, выполнять на многих производственных участках, например получение способных к брожению сахаров на одном участке и сбраживание и отгонку на другом. Равным образом, гидролиз кислоты, извлечение кислоты и извлечение экстракционного растворителя можно выполнять на одном производственном участке с расщеплением олигосахаридов и в других последующих стадиях, выполняемых на других участках. Таким образом, с точки зрения дополнительного воплощения, изобретение обеспечивает способ получения водного раствора способных к брожению сахаров из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар),содержит растворитель, имеющий температуру кипения при 100 кПа (1 бар) ниже 20C, и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). С точки зрения другого воплощения, изобретение обеспечивает способ получения композиции са-4 020072 харов из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(3) сушки указанного остатка с получением указанной композиции сахаров;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2), имеет температуру кипения от 25 до 60C при давлении от 100 до 800 кПа (от 1 до 8 бар),содержит растворитель, имеющий температуру кипения при 100 кПа (1 бар) ниже 20C, и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). С точки зрения другого воплощения, изобретение обеспечивает способ получения водного раствора способных к брожению сахаров из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя, содержащего C2-3 эфир, с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). С точки зрения еще одного воплощения, изобретение обеспечивает способ получения композиции сахаров из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя, содержащего C2-3 эфир, с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(3) сушки указанного остатка с получением указанной композиции сахаров;(5) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.%, предпочтительно не более 5 мас.%, указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(6) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(7) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). Кислота, используемая в способе по изобретению, может быть любой сильной кислотой, однако обычно представляет собой неорганическую кислоту, такую как фосфорная или серная кислота. Предпочтительным является применение серной кислоты. Применение соляной кислоты не является предпочтительным. Особенно предпочтительно применение смеси серной и фосфорной кислот, например, в объемном отношении от 1:1 до 4:1, главным образом в объемном отношении примерно 2:1. Кислый раствор, контактирующий с начальным целлюлозным материалом, предпочтительно соот-5 020072 ветствует массовому соотношению кислота:вода от 1:1 до 4:1, главным образом примерно 3:1. Можно использовать кислые растворы сильных кислот, обычно применяемые в гидролизе сильной кислотой целлюлозных материалов. Необходимо заметить, что кислоту и воду можно добавлять по отдельности или изначально добавленную кислоту можно разбавлять или концентрировать для получения требуемого баланса кислота: вода. Кислотный гидролиз можно выполнять стандартным образом. Обычно гидролиз, который является экзотермическим, выполняют непрерывным образом, с охлаждением, например охлаждением водой, для поддержания гидролизной смеси при температуре от 50 до 55C. Массовое отношение кислый раствор:целлюлозный материал обычно составляет от 2:1 до 4:1, и продолжительность гидролиза обычно составляет от 1 до 4 ч, главным образом примерно 2 ч. Таким образом разлагают целлюлозу с получением олигосахаридов, которые можно осадить путем экстракционного растворителя с получением суспензии лигнина/сахаров. Контакт гидролизата и экстракционного растворителя предпочтительно осуществляют в противоточной колонне так, что экстракционный растворитель добавляют снизу и удаляют сверху, и гидролизат добавляют сверху, и суспензию лигнина/сахаров удаляют снизу. Если требуется, суспензию можно промыть экстракционным растворителем, из нее можно, если требуется, слить жидкость, и ее можно высушить, если требуется. Альтернативно, ее можно использовать непосредственно для стадии расщепления олигосахарида после добавления воды для привнесения сахаров в раствор. Реакцию расщепления олигосахаридов можно выполнять с помощью ферментов или, альтернативно и предпочтительно, путем кислотного гидролиза. Практически, остаток кислоты, остающийся в непромытой суспензии, является достаточным для расщепления олигосахарида для продолжения посредством этого второй стадии кислотного гидролиза. Альтернативно, можно дополнительно добавить кислоту, например, для доведения содержания кислоты в растворе сахара до примерно от 0,1 до 5 мас.%, главным образом от 0,5 до 2 мас.%,конкретно примерно 1 мас.%. Избыточное добавление кислоты нежелательно, так как в следующем втором кислотном гидролизе получающийся гидролизат нужно нейтрализовать до pH, подходящего для микроорганизмов, отвечающих за брожение (обычно дрожжей). Этот второй гидролиз можно выполнять при условиях, стандартных для гидролиза олигосахаридов в слабой кислоте, например при температуре от 125 до 155C, конкретно примерно 140C, давлении от 200 до 700 кПа (от 2 до 7 бар), предпочтительно 500-600 кПа (5-6 бар), и продолжительности примерно 2 ч. До брожения способные к брожению сахара в водном растворе предпочтительно фильтруют для извлечения любого лигнина. Его предпочтительно промывают для извлечения любых захваченных сбраживаемых сахаров и уплотняют для использования в качестве топлива, например, для обеспечения энергией одной или более стадий общего способа получения спирта. Когда исходный целлюлозный материал представляет собой рисовую солому, смесь лигнина/сахаров содержит мелкие частицы диоксида кремния. Их можно извлечь путем фильтрации, например используя ячейки с различным размером для лигнина и диоксида кремния, или их можно извлечь из остатка сгорания лигнина. Такие частицы диоксида кремния подходят, например, в качестве добавок для красок,вспомогательных средств при изготовлении таблеток лекарственных препаратов или носителей катализаторов (например, для полимеризации олефинов), и их сбор и использование образуют дополнительные воплощения настоящего изобретения. Поэтому, с точки зрения дополнительного воплощения, изобретение обеспечивает способ получения силикатных частиц, включающий вываривание рисовой соломы с водной кислотой, осаждение сахаров из водной кислоты несмешиваемым с водой органическим растворителем, сбор получающейся смеси осажденных сахаров, лигнина и частиц диоксида кремния и отделение из нее частиц оксида кремния. С точки зрения еще одного дополнительного воплощения, изобретение обеспечивает краску, содержащую частицы диоксида кремния, отделенные от рисовой соломы, лекарственный препарат, содержащий в качестве наполнителя частицы диоксида кремния, отделенные от рисовой соломы, и катализатор в виде частиц, содержащий частицы диоксида кремния, отделенные от рисовой соломы и нагруженные катализатором. Эти продукты можно приготовить стандартными средствами, используя другие стандартные ингредиенты. Микроорганизмы, используемые на стадии брожения, могут быть в одном предпочтительном воплощении любыми микроорганизмами, способными преобразовывать способные к брожению сахара в спирт, например пивными дрожжами. Однако предпочтительно используют дрожжи или смесь дрожжей,которые могут преобразовывать пентозы, получаемые при гидролизе гемицеллюлозы, так же как и гексозы, получаемые при гидролизе целлюлозы. Такие дрожжи поставляются промышленно. Особенно предпочтительно использование микроорганизмов, которые могут преобразовывать пентозы в спирт (например, Pichia stipitis, особенно P.stipitis CBS6054), особенно в сочетании с микроорганизмами, которые могут преобразовывать гексозы в спирт. Когда выполняют брожение с применением микроорганизмов, отличных от пивных дрожжей (например, С.beijerinckii BA101), можно получить спирты, отличные от этанола, в частности бутанол, и их также можно использовать в качестве биологического топлива. Область защиты изобретения включает получение таких других спиртов. Отгонку можно выполнять стандартным образом. Сахара, полученные с применением изобретения, могут бродить или потреблять кислород с помощью хлебопекарных дрожжей или других дрожжевых микроорганизмов для получения многих различных получаемых биологическим способом соединений, таких как глицерин, ацетон, органические кислоты (например, масляная кислота, молочная кислота, уксусная кислота), водород, метан, биополимеры,белок одноклеточных организмов (БОО), антибиотики и другие лекарственные средства. Специфические белки, ферменты или другие соединения также можно экстрагировать из клеток, выращенных на сахарах. Более того, сахара можно преобразовать в требуемые конечные продукты путем, скорее, химических и физических, а не биологических, средств, например, кипячение с обратным холодильником или дегидратация ксилозы дает фурфурол. Таким образом, область защиты изобретения включает получение всех таких других соединений, полученных помимо спиртов. Применяемая в способах по изобретению установка обычно включает: реактор гидролиза, первый сепаратор, сконструированный для получения гидролизата из указанного реактора и для выгрузки суспензии сахаров, второй сепаратор, сконструированный для получения смеси экстракционного растворителя/воды (то есть, экстракционного растворителя и кислоты) из указанного первого сепаратора и для выгрузки водного раствора кислоты, резервуар для кислоты, сконструированный для подачи кислоты в указанный реактор, резервуар для экстракционного растворителя, сконструированный для подачи органического экстракционного растворителя в указанный первый сепаратор, и конденсатор, сконструированный для получения газообразного экстракционного растворителя из указанного второго сепаратора и для выгрузки указанного экстракционного растворителя в форме жидкости для направления его рециклом. Установка предпочтительно также включает компоненты для направления рециклом кислоты и экстракционного растворителя и для подачи целлюлозного материала в реактор. Подходящим образом она также включает компоненты для обработки суспензии сахаров ниже по потоку, например дополнительные реакторы гидролиза, резервуары для щелочи для нейтрализации остаточной кислоты, ферментеры и блоки отгонки. Для того чтобы обеспечить непрерывное действие способа, когда отдельные стадии выполняют периодическим образом, отдельные блоки в установке можно дублировать, т.е. дополнительно включать такие же блоки параллельно, так чтобы один из них действовал в то время, как другой загружают/разгружают. Это особенно полезно на стадиях второго кислотного гидролиза, брожения, отгонки и отделения лигнина. Воплощения по изобретению сейчас будут дополнительно описаны в связи со следующими неограничивающими примерами и приложенными чертежами, где фиг. 1 представляет собой схему установки по изобретению; фиг. 2 представляет собой трехмерный график давления пара смесей диметилового эфира и этанола в диапазоне температуры от -20 до +85C; фиг. 3 представляет собой трехмерный график давления пара смесей метилэтилового эфира и этанола в диапазоне температуры от -20 до +85C; фиг. 4 представляет собой трехмерный график давления пара смесей диметилового эфира и метанола в диапазоне температуры от -20 до +85C. На фиг. 1 показана установка 1 для конверсии древесной массы в спирт. Древесную массу 2 подают из загрузочной воронки 3 в реактор 4 гидролиза, содержащий вращающийся шнек, обеспечивающий пребывание древесной массы в реакторе в течение примерно 2 ч. Реактор снабжен рубашкой с водяным охлаждением для поддержания гидролизной смеси при температуре примерно 50-55C. Серную и фосфорную кислоты и воду в массовом соотношении 2:1:1 подают в реактор 4 из резервуаров 5 и 6, трубопровода 7 подачи воды и резервуара 23 подаваемой рециклом кислоты. Гидролизат из реактора 4 подают в верхнюю часть противоточной разделительной колонны 8, имеющей внутренние пластины 9 для задержки сквозного потока. В основание колонны 8 из резервуара 29 вводят органический экстракционный растворитель, смесь диметилового эфира и этанола в массовом отношении 3,25:1. Внутри колонны 8 воду и кислоту поднимают наверх с помощью экстракционного растворителя, и лигнин и осажденные сахара поступают из основания колонны в блок 10 непрерывной фильтрации. Смесь кислоты/воды/экстракционного растворителя выгружают из верхней части колонны 8 и подают в колонну 11 сепаратора. Твердый остаток из блока 10 фильтрации поступает в сушилку 12, и сухую смесь лигнина/сахара затем растворяют в воде, и она поступает во второй реактор 13 гидролиза. Жидкость из блока 10 фильтрации поступает в колонну 11 сепаратора. Во втором реакторе 13 выполняют дополнительный кислотный гидролиз при 140C в течение 2 ч при 500-600 кПа (5-6 бар). Гидролизат фильтруют в блоке 14 фильтрации для удаления лигнина (который уплотняют и сжигают для обеспечения энергией всей установки). Остающийся раствор способных к брожению сахаров нейтрализуют карбонатом кальция в блоке 15 нейтрализации до поступления в блок 16 брожения, в котором добавляют пивные дрожжи и осуществляют брожение. Сброженную смесь затем подают в блок 17 отгонки, в котором спирт отгоняют через трубопровод 18. Для кислоты/воды/экстракционного растворителя в колонне 11 сепаратора понижают давление для того, чтобы вызвать испарение экстракционного растворителя. Газообразный экстракционный растворитель выводят из колонны 11 сепаратора в конденсатор 20, в котором давление является существенно по-7 020072 вышенным для сжижения экстракционного растворителя, и жидкий экстракционный растворитель подают рециклом через трубопровод 21 в резервуар 29. Остающуюся водную кислоту подают из колонны 11 сепаратора в блок 22 испарителя, в котором осуществляют вакуумное удаление воды. Остающуюся кислоту, содержащую некоторое количество растворенного сахара, направляют рециклом в резервуар 23. Пример 1. Кислотный гидролиз древесных отходов. 289 г 55,3 мас.% водного раствора серной и фосфорной кислот в массовом соотношении 2:1 смешивали с 50 г древесных опилок. Получающуюся суспензию поддерживали при 50C в течение 2 ч 40 мин и затем охлаждали до 20C. Кислый раствор, используемый в этом примере, можно получить из разбавленной направляемой рециклом кислоты (0,81 л, содержащие 160 г серной и фосфорной кислот в массовом соотношении 2:1) путем выпаривания воды до содержания кислоты 55,3 мас.%. Пример 2. Экстракция растворителем кислоты из гидролизата целлюлозы. После охлаждения суспензии из примера 1 добавляли 250 мл этанола (96 мас.% этанола с 2 мас.% метилизобутилкетона) и смесь перемещали в сосуд высокого давления, в который добавляли 605 г диметилового эфира. Суспензию фильтровали в сосуде высокого давления. Осадок лигнина и осажденных сахаров на фильтре затем суспендировали в воде с полным объемом 0,8 л. Посредством выпаривания остающегося растворителя (этанола и диметилового эфира) объем этой суспензии понижали до 0,3 л и затем фильтровали. Пример 3. Экстракция растворителем кислоты из гидролизата целлюлозы. После охлаждения суспензии из примера 1, добавляли 250 мл этанола (96 мас.% этанола с 2 мас.% метилизобутилкетона) и смесь перемещали в сосуд высокого давления, имеющий две камеры (камеру входа и камеру выхода), разделенные пластиной из спеченного стекла, и добавляли 0,56 кг диметилового эфира. Диметиловый эфир представлял собой подаваемый рециклом диметиловый эфир из предыдущих экспериментов, в которых диметиловый эфир использовали в качестве экстракционного растворителя. Суспензию фильтровали в сосуде высокого давления. Летучую фракцию фильтрата непрерывно удаляли и повторно повышали ее давление в поршневом компрессоре. Подвергнутый повторному повышению давления пар непрерывно конденсировали, и подавали в сосуд высокого давления, и использовали в качестве экстракционного растворителя в последующих экспериментах. Общая доля эфира, регенерируемая в виде жидкого эфира, составляла 0,33 кг (59% добавленного эфира). Осадок лигнина и осажденных сахаров на фильтре затем суспендировали в воде с полным объемом 0,8 л. Посредством выпаривания остающегося растворителя (этанола и диметилового эфира) объем этой суспензии понижали до 0,3 л и затем фильтровали. Пример 4. Последующая обработка извлеченной суспензии с получением этанола. В этом примере показывают, что при последующем использовании диметилового эфира в качестве экстракционного растворителя, то есть как в приведенных выше примерах 2 и 3, сахара, как осажденные,так и остающиеся в растворе, можно дополнительно обработать путем расщепления олигосахаридов и брожения с получением этанола. Таким образом, фильтрат из примера 2, содержащий растворенные сахара и промывочную воду, частично нейтрализовали добавлением карбоната кальция, посредством чего остающуюся серную кислоту осаждали в виде гипса и отфильтровывали. Осадок на фильтре из примера 2 затем добавляли к частично нейтрализованному раствору сахара и получающуюся смесь нагревали в течение 2 ч при 140C в лабораторном автоклаве. Суспензию затем фильтровали и фильтрат, то есть раствор сахара, нейтрализовали карбонатом кальция до pH 4,5. Растворенный сахар сбраживали, традиционно используя обычные хлебопекарные дрожжи (Saccaharomyces cerevisiae). Выход этанола определяли путем газового хроматографического анализа раствора. Выход этанола после брожения составлял 11,32 мл. Общий расход карбоната кальция для нейтрализации кислоты, остающейся в гидролизате и растворе сахара, составлял 28,6 г, что соответствует 17,5% добавленной кислоты. Пример 5. Воспроизведение примеров от 1 до 4. Разбавленную, направляемую рециклом кислоту из того же исходного сырья, которое использовали в примере 1, содержащую 156 г серной и фосфорной кислот с массовым соотношением 2:1, повторно концентрировали до 53,5 мас.% кислого раствора путем выпаривания воды. 292 г концентрированного кислого раствора смешивали с 50 г древесных опилок. Получающуюся суспензию поддерживали при 50C в течение 2 ч 40 мин и затем охлаждали до 20C. Суспензию смешивали с 250 мл этанола и перемещали в сосуд высокого давления. Направленный рециклом 0,61 кг диметилового эфира добавляли в сосуд высокого давления и суспензию фильтровали в сосуде высокого давления. Летучую фракцию фильтрата непрерывно удаляли и повторно повышали ее давление в поршневом компрессоре. Подвергнутый повторному повышению давления пар непрерывно конденсировали, и подавали в сосуд высокого давления, и использовали в качестве экстракционного растворителя в последующих экспериментах. Общая доля эфира, регенерируемая в виде жидкого эфира, составляла 0,28 кг (46% добавленного эфира). Осадок на фильтре, содержащий лигнин и осажденные сахара, дополнительно обрабатывали согласно примерам 2-4. Общее количество карбоната кальция, добавленное для нейтрализации раствора сахара до pH 4,5,составляло 34,9 г, что соответствует 21,9% добавленной кислоты. Выход этанола из брожения нейтрализованного раствора сахара составлял 11,68 мл. Пример 6. Направление рециклом и повторное использование неорганической кислоты из примеров от 1 до 4. Жидкую фракцию фильтрата из примеров 3 и 5, содержащую 82,5% неорганической кислоты, использованной в примерах от 1 до 4 и остаток этанола и диметилового эфира перемещали в стеклянный сосуд. Остаток диметилового эфира и этанола удаляли кипячением в роторном испарителе при немного пониженном давлении и температуре приблизительно 50C. Остаток кислого раствора разбавляли водой для того, чтобы осадить растворимый в кислоте лигнин, и отфильтровывали. Концентрация кислоты в фильтрате, проанализированная кислотно-основным титрованием, составляла 34,6 мас.%. 0,46 л жидкого объема фильтрата, содержащего 160 г чистой неорганической кислоты при массовом соотношении серной и фосфорной кислот 1,6:1, выпаривали в роторном испарителе до концентрации кислоты, составляющей 54,1 мас.%. Повторно концентрированный кислый раствор смешивали с 50 г древесных опилок. Получающуюся суспензию поддерживали при 50C в течение 2 ч 30 мин и затем охлаждали до 20C. После охлаждения суспензию гидролизованной древесины и твердого лигнина смешивали с 250 мл этанола. Смесь перемещали в сосуд высокого давления. В сосуд высокого давления добавляли 0,63 кг диметилового эфира. Суспензию, содержащую осажденный сахар и твердый лигнин, фильтровали в сосуде высокого давления и непрерывно повторно повышали давление летучей фракции фильтрата в поршневом компрессоре. Подвергнутый повторному повышению давления пар непрерывно конденсировали, и подавали в сосуд высокого давления, и использовали в качестве экстракционного растворителя в последующих экспериментах. Общая доля эфира, регенерируемая в виде жидкого эфира, составляла 0,37 кг(59% добавленного эфира). Осадок лигнина и осажденных сахаров на фильтре затем суспендировали в воде с полным объемом 0,8 л. Посредством выпаривания остающегося растворителя (этанола и диметилового эфира) объем этой суспензии понижали до 0,3 л и затем фильтровали. Последующую обработку извлеченной суспензии для получения этанола осуществляли согласно примеру 4. Общий расход карбоната кальция для нейтрализации раствора сахара до pH 4,5 составлял 25,8 г, что соответствует 15,8% неорганической кислоты, использованной при гидролизе древесных опилок. Выход этанола из брожения нейтрализованного раствора сахара составлял 9,81 мл. Пример 7. Интервал TP для смесей растворителей. Приблизительные давления паров, в кПа, для смесей этанола и диметилового эфира от -20 до+85C, представлены ниже в табл. 1 (% представляет собой мас.% диметилового эфира). Количественные показатели также графически изображены на фиг. 2. Как можно видеть, интервал температуры/давления,составляющий от 25 до 60C и от 100 до 800 кПа (от 1 до 8 бар), является подходящим при относительном содержании диметилового эфира примерно от 10 до 100%. Таблица 1 Приблизительные давления паров, в кПа, для смесей этанола и метилэтилового эфира от -20 до+85C, графически изображены на фиг. 3. Как можно видеть, интервал температуры/давления, составляющий от 25 до 60C и от 100 до 800 кПа (от 1 до 8 бар), является подходящим для смесей метилэтилового эфира/этанола. Приблизительные давления паров, в кПа, для смесей метанола и диметилового эфира от -20 до+85C, графически изображены на фиг. 4. Как можно видеть, интервал температуры/давления, составляющий от 25 до 60C и от 100 до 800 кПа (от 1 до 8 бар), является подходящим для смесей диметилового эфира/метанола. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения остатка, содержащего сахара, из целлюлозного материала, причем указанный способ включает стадии:(1) проведения гидролиза указанного целлюлозного материала водной кислотой для получения гидролизата;(2) экстрагирования кислоты и воды из указанного гидролизата с помощью смешиваемого с водой органического экстракционного растворителя, содержащего C2-3 эфир, с получением: (а) первого водного кислого раствора, содержащего указанный экстракционный растворитель, и (б) остатка, содержащего сахара;(3) выпаривания указанного экстракционного растворителя из указанного первого раствора с получением: (а) второго водного кислого раствора, содержащего не более 10 мас.% указанного экстракционного растворителя, и (б) газообразного экстракционного растворителя;(4) осуществления конденсации указанного газообразного экстракционного растворителя для подачи его рециклом и, при необходимости,(5) концентрирования указанного второго водного кислого раствора для подачи его рециклом; где указанный экстракционный растворитель находится в жидком состоянии при температуре и давлении стадии (2) и является таким, что растворимые в воде олигосахариды осаждаются из раствора путем добавления этого растворителя на стадии (2). 2. Способ по п.1 для получения композиции сахаров из целлюлозного материала, причем указанный способ дополнительно включает стадию сушки указанного остатка, содержащего сахара, с получением указанной композиции сахаров. 3. Способ по п.1 для получения спирта из целлюлозного материала, причем указанный способ дополнительно включает стадии проведения с указанным остатком, содержащим сахара, реакции расщепления олигосахаридов с получением водного раствора способных к брожению сахаров и осуществления брожения указанных способных к брожению сахаров и отгонки спирта из полученной сброженной смеси. 4. Способ по любому из пп.1-3, в котором на стадии (3) получают: (а) второй водный кислый раствор, содержащий не более 5 мас.% указанного экстракционного растворителя. 5. Способ по любому из пп.1-4, в котором стадию (2) экстрагирования выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (1) гидролиза. 6. Способ по любому из пп.1-5, в котором стадию (3) выпаривания выполняют при температуре в пределах 15C и давлении в пределах 500 кПа (5 бар) от температуры и давления стадии (2) экстрагирования. 7. Способ по любому из пп.1-6, в котором стадию (4) конденсации выполняют при температуре в пределах 15C и давлении в пределах 100 кПа (1 бар) от температуры и давления стадии (2) экстрагирования. 8. Способ по любому из пп.3-7, в котором указанный спирт является этанолом. 9. Способ по любому из пп.1-8, в котором указанный экстракционный растворитель содержит диметиловый эфир. 10. Способ по п.9, в котором указанный экстракционный растворитель дополнительно содержит этанол.

МПК / Метки

МПК: C13K 1/02

Метки: получения, способ, спирта

Код ссылки

<a href="https://eas.patents.su/12-20072-sposob-polucheniya-spirta.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения спирта</a>

Предыдущий патент: Замещенные производные триазолопиридазина

Следующий патент: Способ получения поглощающего изделия

Случайный патент: Способ лечения диабета тиазолидиндионом и метформином