Катодный узел для электролитической ванны, способ изготовления и способ использования этого узла

Номер патента: 18535

Опубликовано: 30.08.2013

Формула / Реферат

1. Катодный узел, содержащий:

a) электропроводящую штангу подвеса;

b) пластину осаждения, прикрепленную своим верхним краем к штанге подвеса с образованием стыка;

c) защитный кожух, имеющий боковые кромки и окружающий штангу подвеса вместе с частью верхнего края пластины осаждения, при этом защитный кожух, по существу, закрывает указанный стык и оставляет концевые участки штанги подвеса открытыми снаружи боковых кромок защитного кожуха; и

d) торцевые уплотнительные элементы, выполненные из коррозионно-стойкого материала, имеющие замкнутую форму и установленные у боковых кромок защитного кожуха, вокруг штанги подвеса, формируя, по существу, сплошное уплотнение между защитным кожухом и штангой подвеса для предотвращения проникновения жидкости внутрь защитного кожуха.

2. Катодный узел по п.1, отличающийся тем, что указанный торцевой уплотнительный элемент представляет собой уплотнительное кольцо.

3. Катодный узел по п.2, отличающийся тем, что каждое уплотнительное кольцо надето на штангу подвеса и прилегает к одной из соответствующих боковых кромок защитного кожуха.

4. Катодный узел по п.2, отличающийся тем, что каждая боковая кромка защитного кожуха выполнена концентрично штанге подвеса, образуя между ними полость, при этом каждое уплотнительное кольцо, по существу, вставлено в соответствующую полость.

5. Катодный узел по п.1, отличающийся тем, что указанный коррозионно-стойкий материал представляет собой коррозионно-стойкую смолу.

6. Катодный узел по п.5, отличающийся тем, что коррозионно-стойкая смола нанесена на штангу подвеса по ее периметру вплотную к каждой из соответствующих боковых кромок защитного кожуха.

7. Катодный узел по п.5, отличающийся тем, что каждая боковая кромка защитного кожуха отстоит от штанги подвеса, образуя между ними полость, при этом на каждом из концов защитного кожуха коррозионно-стойкая смола, по существу, заполняет соответствующую полость.

8. Катодный узел по п.1, отличающийся тем, что указанный торцевой уплотнительный элемент представляет собой ленту.

9. Катодный узел по п.8, отличающийся тем, что у каждого из концов защитного кожуха указанная лента обернута вокруг участка защитного кожуха, примыкающего к соответствующей боковой кромке, и вокруг части прилегающего открытого участка штанги подвеса.

10. Катодный узел по п.8, отличающийся тем, что каждая боковая кромка защитного кожуха отстоит от штанги подвеса, образуя между ними полость, при этом у каждого из концов защитного кожуха лента обернута вокруг наружной поверхности штанги подвеса так, что, по существу, заполняет указанную полость.

11. Катодный узел по п.1, отличающийся тем, что пластина осаждения прикреплена к штанге подвеса посредством по меньшей мере одного сварного шва.

12. Катодный узел по п.11, отличающийся тем, что защитный кожух прикреплен к пластине осаждения посредством по меньшей мере одного сварного шва.

13. Катодный узел по п.12, отличающийся тем, что пластина осаждения и защитный кожух выполнены из нержавеющей стали, а штанга подвеса выполнена из меди.

14. Катодный узел по любому из пп.1-13, отличающийся тем, что у каждого конца защитного кожуха расположена охватывающая гильза, которая прилегает к участку наружной поверхности защитного кожуха, примыкающему к соответствующей боковой кромке, а также к соответствующему прилегающему открытому участку штанги подвеса.

15. Способ изготовления катодного узла, в котором

крепят верхний край пластины осаждения к электропроводящей штанге подвеса с образованием стыка между ними;

устанавливают защитный кожух, имеющий боковые кромки так, чтобы он охватывал штангу подвеса вместе с частью верхнего края пластины осаждения так, чтобы указанный стык был, по существу, закрыт, а концевые участки штанги подвеса остались открытыми; и

размещают торцевые уплотнительные элементы, имеющие замкнутую форму, выполненные из коррозионно-стойкого материала, у боковых кромок защитного кожуха вокруг штанги подвеса, формируя сплошное герметичное уплотнение между защитным кожухом и штангой подвеса.

16. Способ по п.15, отличающийся тем, что размещают торцевые уплотнительные элементы, выполненные, по меньшей мере, в виде уплотнительного кольца и/или ленты и/или из коррозионно-стойкой смолы.

17. Способ по п.16, отличающийся тем, что

уплотнительное кольцо устанавливают на штангу подвеса до упора в соответствующую боковую кромку защитного кожуха;

наносят валиком коррозионно-стойкую смолу по периметру соответствующего открытого концевого участка штанги подвеса вплотную к соответствующей боковой кромке защитного кожуха так, чтобы коррозионно-стойкая смола имела возможность пройти в зазор между защитным кожухом и штангой подвеса; и

обертывают ленту в несколько слоев вокруг боковой кромки защитного кожуха и вокруг соответствующего открытого участка штанги подвеса, примыкающего к указанной боковой кромке.

18. Способ по п.15, отличающийся тем, что каждую из боковых кромок защитного кожуха устанавливают концентрично штанге подвеса, чтобы между ними образовалась полость, заполняют указанную полость коррозионно-стойким материалом.

19. Способ по п.15, отличающийся тем, что крепят пластину осаждения к штанге подвеса посредством по меньшей мере одного сварного шва.

20. Способ по п.15, отличающийся тем, что крепят защитный кожух к пластине осаждения посредством по меньшей мере одного сварного шва.

21. Способ по п.15, отличающийся тем, что изготавливают пластины осаждения и защитный кожух из нержавеющей стали.

22. Способ по любому из пп.15-21, отличающийся тем, что дополнительно устанавливают гильзы у каждой из боковых кромок защитного кожуха, причем указанная гильза охватывает часть наружной поверхности защитного кожуха у данной боковой кромки и прилегающий к ней один из открытых концевых участков штанги подвеса.

23. Электролизер, содержащий:

a) бак, содержащий электролитическую ванну;

b) анодный узел, расположенный в электролитической ванне;

c) катодный узел, расположенный в электролитической ванне, охарактеризованный в любом из пп.1-14; и

d) источник питания, соединенный с анодным узлом и катодным узлом.

24. Способ электрического рафинирования или электрического извлечения металла в электролизере, в котором пропускают через электролизер по п.23 ток достаточной величины, для осаждения ионов металла из электролитической ванны на поверхность пластины осаждения катодного узла.

25. Способ по п.24, отличающийся тем, что ионы металла, осаждаемого на пластине осаждения, являются ионами меди.

Текст

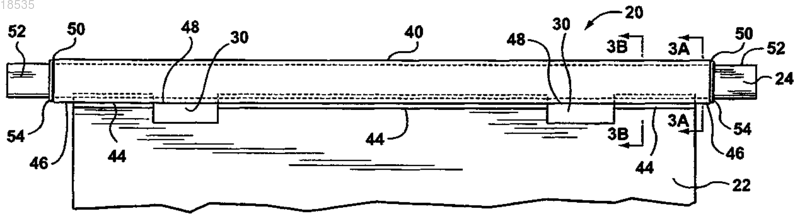

КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ВАННЫ, СПОСОБ ИЗГОТОВЛЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ЭТОГО УЗЛА Катодный узел для электролитической ванны, обычно используемый для рафинирования или извлечения металлов, содержит электропроводящую штангу подвеса и пластину осаждения,прикрепленную своим верхним краем к штанге подвеса с образованием стыка. Катодный узел также включает в себя защитный кожух, содержащий боковые кромки и окружающий штангу подвеса вместе с частью верхнего края пластины осаждения, при этом защитный кожух, по существу, закрывает указанный стык и оставляет концевые участки штанги подвеса открытыми снаружи боковых кромок защитного кожуха. У каждого из концов защитного кожуха размещается коррозионно-стойкий материал так, чтобы сформировать, по существу, сплошное уплотнение между защитным кожухом и штангой подвеса и, тем самым, по меньшей мере, воспрепятствовать проникновению жидкости внутрь защитного кожуха. Также описаны способы изготовления и использования катодных узлов для электролитических ванн. Джиклинг Роберт Стенли, Айверсон Гордон Стивен (CA) Хмара М.В. (RU) Область техники, к которой относится изобретение Настоящее изобретение относится к катодным узлам для электролитических ванн, обычно применяемым для рафинирования или извлечения металлов, а также к способам изготовления катодных узлов и их использованию. Предшествующий уровень техники Информацию данного раздела не следует рассматривать, как описание прототипа или как часть сведений, известных специалистам в данной области техники. Для электролитического рафинирования металлов требуется, чтобы анод, выполненный из нерафинированного металла и подлежащий рафинированию, был помещен вместе с катодом в надлежащую электролитическую ванну. Подача напряжения между анодом и катодом приводит к окислению нерафинированного металла и заставляет ионы чистого металла переходить в раствор и двигаться в электролите электролитической ванны в направлении катода. Ионы чистого металла осаждаются на катоде в виде рафинированного металла, обычно, очень высокой степени чистоты. Большая часть примесей остается в электролитической ванне. Для электролитического извлечения металлов требуется, чтобы анод, выполненный из металла, отличающегося от металла, подлежащего извлечению, был помещен вместе с катодом в надлежащую электролитическую ванну. Металл, подлежащий извлечению, добавляют в электролитическую ванну в растворимой форме (например, подготовленной в процессе выщелачивания и жидкостной экстракции). Подача напряжения между анодом и катодом заставляет металл мигрировать из раствора и осаждаться на катоде в виде рафинированного металла высокой степени чистоты. Типичный катодный узел включает в себя плоскую пластину осаждения, прикрепленную своим верхним краем к электропроводящей штанге подвески. Штанга подвески находится в электрическом контакте с внешним источником питания. Обычно штанга подвески лежит на паре электропроводящих шин, которые идут параллельно друг другу с противоположных сторон ванны. Штанга подвески поддерживает пластину осаждения в электролитической ванне и создает путь для протекания тока между источником питания и пластиной осаждения. После того как образуется достаточная толщина осажденного рафинированного металла на пластине осаждения, катодный узел извлекают из электролитической ванны. В случаях, когда пластина осаждения используется многократно (например, когда она изготовлена из металла, отличающегося от металла,подлежащего рафинированию), осажденный металл может быть снят любым известным способом очистки. Часто вертикальные боковые кромки пластины осаждения закрывают или защищают, так что осаждение меди или другого требуемого металла происходит только на плоских поверхностях сторон пластины осаждения и вокруг нижнего края. В некоторых случаях катодный узел включает в себя электропроводящую штангу подвески (например, медную), соединенную с пластиной осаждения многократного использования (например, из нержавеющей стали). Верхний край пластины осаждения обычно вставляется в паз, выполненный вдоль нижней стороны штанги подвески. Затем пластина осаждения крепится к штанге подвески посредством сварки. Использование разнородных металлов делает сварочный шов особенно уязвимым для гальванической коррозии. Такая коррозия сварочного шва может приводить к снижению проводимости узла и эффективности установки в целом, а также может способствовать механическому и конструктивному разрушению. Сущность изобретения Данный раздел представляет собой введение в изобретение и не имеет целью формулировать изобретение. Один или несколько отличительных признаков изобретения могут быть присущи комбинации или ограниченной комбинации нижеописанных элементов устройств или этапов способов, которые будут описаны ниже или в других разделах настоящего документа. Авторы настоящего изобретения не отказываются от своих прав на любой признак или признаки, которые становятся известными из настоящего описания, но не изложены в формуле изобретения. Согласно одному аспекту настоящего изобретения предлагается катодный узел, который содержит электропроводящую штангу подвеса и пластину осаждения, прикрепленную своим верхним краем к штанге подвеса с образованием стыка. Катодный узел также включает в себя защитный кожух, имеющий боковые кромки и окружающий штангу подвеса вместе с частью верхнего края пластины осаждения, при этом защитный кожух, по существу, закрывает указанный стык и оставляет концевые участки штанги подвеса открытыми снаружи боковых кромок защитного кожуха. У каждого из концов защитного кожуха размещается коррозионно-стойкий материал так, чтобы сформировать, по существу, сплошное уплотнение между защитным кожухом и штангой подвеса и, тем самым, по меньшей мере, воспрепятствовать проникновению жидкости внутрь защитного кожуха. В некоторых случаях применения может оказаться достаточной герметизация или укупоривание только одного конца защитного кожуха. Коррозионно-стойкий материал может представлять собой уплотнительное кольцо, смолу или ленту. Коррозионно-стойкий материал может быть размещен на периметре штанги подвеса вплотную к одной из соответствующих боковых кромок защитного кожуха. С другой стороны, каждая боковая кромка защитного кожуха может отстоять от штанги подвеса,-1 018535 образуя между ними полость, при этом коррозионно-стойкий материал может быть, по существу, размещен в соответствующей полости. Согласно одному аспекту пластина осаждения крепится к штанге подвеса посредством по меньшей мере одного сварного шва. Согласно другому аспекту защитный кожух крепится к пластине осаждения посредством по меньшей мере одного сварного шва. Согласно еще одному аспекту пластина осаждения и защитный кожух выполнены из нержавеющей стали, а штанга подвеса выполнена из меди. Согласно одному аспекту у каждого конца защитного кожуха располагается охватывающая гильза,которая прилегает к участку наружной поверхности защитного кожуха, примыкающему к соответствующей боковой кромке, а также к соответствующему прилегающему открытому участку штанги подвеса. Согласно еще одному аспекту изобретения предлагается способ изготовления катодного узла. Способ содержит этапы подготовки электропроводящей штанги подвеса и крепления верхнего края пластины осаждения к штанге подвеса с образованием стыка между указанными элементами. Способ также включает в себя этап подготовки защитного кожуха, содержащего боковые кромки и охватывающего штангу подвеса вместе с частью верхнего края пластины осаждения так, чтобы стык был, по существу,закрыт, а концевые участки штанги подвеса остались открытыми. Кроме того, способ содержит этап размещения коррозионно-стойкого материала у каждого из концов защитного кожуха между одной из боковых кромок защитного кожуха и прилегающим одним из открытых участков штанги подвеса с целью получения герметичного уплотнения. Согласно одному аспекту способ также содержит этап размещения коррозионно-стойкого материала, выполненного, по меньшей мере, в виде уплотнительного кольца и/или коррозионно-стойкой смолы и/или ленты. Согласно другому аспекту способ содержит этап надевания кольца на штангу подвеса до упора в соответствующую боковую кромку защитного кожуха; этап нанесения валика коррозионно-стойкой смолы по периметру соответствующего открытого концевого участка штанги подвеса вплотную к соответствующей боковой кромке защитного кожуха так, чтобы коррозионно-стойкая смола имела возможность пройти в зазор между защитным кожухом и штангой подвеса; и этап обертывания ленты в несколько слоев вокруг боковой кромки защитного кожуха и вокруг соответствующего открытого участка штанги подвеса, примыкающего к указанной боковой кромке. Согласно еще одному аспекту каждую из боковых кромок защитного кожуха выполняют отстоящей от штанги подвеса, чтобы между указанными элементами образовалась полость, а этап размещения уплотнения выполняют, заполняя указанную полость коррозионно-стойким материалом. Согласно одному аспекту настоящего изобретения предлагается способ рафинирования металла в электролизере. Способ содержит этапы подготовки бака, содержащего электролитическую ванну, анодного узла в электролитической ванне и катодного узла в электролитической ванне. Способ также содержит этапы подготовки источника питания и электрического соединения источника питания с анодным узлом и катодным узлом с целью образования электролизера. Также способ содержит этап пропускания через электролизер тока достаточной величины, чтобы вызвать осаждение ионов металла из электролитической ванны на поверхность пластины осаждения катодного узла. Согласно одному аспекту изобретения предлагается электролизер. Электролизер содержит бак, содержащий электролитическую ванну, находящийся в ванне анодный узел и находящийся в ванне катодный узел. Электролизер также содержит источник питания, электрически подключенный к анодному узлу и катодному узлу с целью образования электролизера. Перечень чертежей В целях лучшего понимания и наглядной демонстрации возможности реализации настоящего изобретения ниже будут более подробно описаны примеры вариантов осуществления изобретения со ссылками на прилагаемые чертежи, из которых фиг. 1 представляет собой частичную боковую проекцию катодного узла, соответствующего первому варианту осуществления настоящего изобретения; фиг. 2 - частичную перспективную проекцию катодного узла фиг. 1; фиг. 3 - частичную боковую проекцию катодного узла фиг. 2 в направлении 3-3; фиг. 3 А и 3 В - соответственно, сечения по линиям 3 А-3 А и 3 В-3 В фиг. 1; фиг. 4 А и 4 В - увеличенные частичные сечения бокового края катодного узла фиг. 1-3; фиг. 5 А и 5 В - увеличенные частичные сечения бокового края катодного узла, соответствующего второму варианту осуществления изобретения; фиг. 6 А и 6 В - увеличенные частичные сечения бокового края катодного узла, соответствующего третьему варианту осуществления изобретения; фиг. 7 - частичную боковую проекцию катодного узла, соответствующего четвертому варианту осуществления настоящего изобретения; фиг. 8 - частичную перспективную проекцию катодного узла фиг. 7; фиг. 9 - частичную боковую проекцию катодного узла фиг. 8 в направлении 9-9; фиг. 10 А и 10 В - увеличенные частичные сечения бокового края катодного узла фиг. 7-9; фиг. 11 А и 11 В - увеличенные частичные сечения бокового края катодного узла, соответствующего пятому варианту осуществления изобретения; фиг. 12 А и 12 В - увеличенные частичные сечения бокового края катодного узла, соответствующего шестому варианту осуществления изобретения; и фиг. 13 схематически в перспективной проекции изображает типичный электролизер. Сведения, подтверждающие возможность осуществления изобретения Ниже будут даны описания различных устройств и способов в целях приведения примера осуществления каждого из отличительных признаков, изложенных в формуле изобретения. Изобретение не ограничивается ни одним из нижеописанных вариантов осуществления, и при этом любой пункт формулы изобретения может быть реализован устройствами или способами, которые ниже не будут упомянуты. Изобретение не ограничивается устройствами или способами, обладающими всеми отличительными признаками любого устройства или способа из числа нижеописанных, или отличительными признаками,общими для множества или всех нижеприведенных устройств. Может оказаться, что какое-либо устройство или способ из нижеописанных не является вариантом осуществления ни одного из пунктов формулы изобретения. Заявители, авторы изобретения и патентообладатели сохраняют за собой все права на любые изобретения (признаки), которые раскрываются в нижеописанных устройствах или способах, но которые не изложены в пунктах формулы изобретения, а также не отказываются в пользу других лиц от любого такого изобретения в силу факта его раскрытия в настоящем документе и не передают другим лицам права на такие изобретения. На фиг. 1-3 изображен катодный узел, в целом, обозначенный индексом 20 и соответствующий первому варианту осуществления настоящего изобретения. Катодный узел включает в себя пластину 22 осаждения, изготовленную из электропроводящего материала, обладающего сравнительно высокой прочностью на растяжение и хорошей коррозионной стойкостью. В представленном варианте конструкции пластина 22 осаждения может быть изготовлена из нержавеющей стали марки 316L или других сплавов с приемлемыми антикоррозионными свойствами, и с финишной отделкой поверхности, например, класса 2 В. Следует понимать, что в зависимости от конкретной задачи применения могут быть использованы различные классы отделки поверхности. Пластина 22 осаждения прикреплена к шганге 24 подвеса. Из фиг. 3 видно, что штанга 24 подвеса может, в общем, иметь плоскую верхнюю грань и плоские боковые грани и скругленную нижнюю грань. Хотя на чертеже нижняя грань показана скругленной, она могла бы быть и плоской, а, в общем случае,профиль штанги подвеса может быть различным. Штанга 24 подвеса может быть выполнена из меди. Для крепления пластины 22 осаждения к штанге 24 подвеса в последней может быть предусмотрен паз 26 (фиг. 3), и затем пластина 22 может быть приварена к штанге 24 подвеса, что обозначено индексом 28 (см. фиг. 3 В). С другой стороны, пластина 22 осаждения может быть приварена к штанге 24 подвеса напрямую. Поскольку при работе катодного узла протекают большие токи и желательно исключить большую плотность тока в отдельных точках, пластина осаждения может быть приварена к штанге подвеса по всей своей длине с обеих сторон, кроме двух вырезов 30. Вырезы 30 могут быть предусмотрены в пластине 22 для облегчения выемки катодного узла из ванны (не показано). С другой стороны, могут быть предложены и другие варианты катодных узлов с подъемными крюками. Следует также понимать,что хотя здесь и говорится о креплении пластины 22 к штанге 24 подвеса сваркой, но из-за того, что данные детали изготовлены из разнородных материалов, речь скорее идет о пайке твердым припоем, чем истинной сварке, по меньшей мере, что касается пластины 22 из нержавеющей стали. Вокруг штанги 24 подвеса предусмотрен защитный кожух 40, закрывающий сварочный шов 28 и обеспечивающий дополнительную конструктивную прочность. Защитный кожух 40 может быть выполнен из того же материала, что и пластина осаждения, или аналогичного материала, например из нержавеющей стали или других сплавов с приемлемыми антикоррозионными свойствами (при этом круг возможных материалов не ограничивается названными). Защитный кожух 40 выполнен плотно охватывающим штангу 24 подвеса, но он может и не прилегать настолько плотно, чтобы препятствовать проникновению жидкости. Нижние кромки 42 защитного кожуха упираются в пластину 22 осаждения и там привариваются швом 44. Указанный шов проходит по всей длине нижних кромок 42, где они соприкасаются с пластиной 22. Как показано на фиг. 1, защитный кожух 40 выступает за пределы краев пластины 22 осаждения, и внешние участки нижних кромок 42 в указанных местах обращены непосредственно друг к другу; если необходимо, их можно дополнительно подвергнуть деформированию или прессованию, чтобы они уперлись друг в друга или сблизились. Затем для замыкания данных участков защитного кожуха 40 используют дополнительные сварочные швы 46. Кроме того, что касается участков нижних кромок 42, которые проходят в вырезы 30, если необходимо, то их также можно дополнительно подвергнуть деформированию или прессованию, чтобы они уперлись друг в друга или сблизились. Тогда для замыкания этих участков нижних кромок 42 выполняют дополнительные сварочные швы 48, которые подобны швам 46 фиг. 3 А. Что касается защитного кожуха 40 и пластины 22 осаждения, то, в общем, замысел заключается в том, чтобы обеспечить сплошное герметичное заваривание и не оставить ни одного отверстия, куда могла бы проникать жидкость, за исключением концов кожуха 40. Соответственно, остается проблема потенциальной возможности проникновения жидкости, напри-3 018535 мер агрессивной жидкости из электролитической ванны и/или жидкости, используемой в процессе промывки катода, между защитным кожухом 40 и штангой 24 подвеса в зоне концов защитного кожуха 40. На каждом конце защитного кожуха 40 образована боковая кромка 50. С каждого конца штанги 24 подвеса указанные боковые кромки 50 оставляют открытыми участки 52 штанги. Согласно настоящему изобретению в каждом их открытых мест соединений предусматривается коррозионно-стойкий материал, т.е. материал, который проявляет коррозионную стойкость, по меньшей мере, в отношении жидкостей, используемых в электролитической ванне и при промывке катода, действию которых катодный узел подвергается при его эксплуатации. В первом варианте осуществления настоящего изобретения на каждом конце защитного кожуха 40 предусматривается коррозионно-стойкий материал в виде уплотнительного кольца 54, которое надевают на открытый участок 52 штанги подвеса до тех пор, пока оно не упрется в соответствующую боковую кромку 50 так, чтобы между штангой 24 подвеса и защитным кожухом 40 образовалось жидкостное уплотнение, как показано на фиг. 4 А. Кольцо 54 может быть выполнено из эластичного материала, например пластмассы, резины или иных эластомерных материалов (при этом круг возможных материалов не ограничивается названными). Как далее показано на фиг. 4 В, первый вариант осуществления изобретения включает в себя защитную гильзу 60. Защитная гильза может быть выполнена из меди, нержавеющей стали или любого иного аналогичного материала и может иметь тот же состав, что и медь штанги 24 подвеса или защитного кожуха 40. У гильзы 60 имеется первый участок 62, поперечное сечение которого соответствует сечению штанги 24 подвеса и рассчитано на плотное прилегание к штанге 24 подвеса, и второй участок 64, сечение которого больше сечения участка 62 и рассчитано на плотное прилегание к защитному кожуху 40 вблизи его боковой кромки 50. Как показано на фиг. 4 В, каждая из защитных гильз 60 надвинута со стороны соответствующего конца штанги 24 подвеса так, чтобы закрыть соответствующую боковую кромку 50 и кольцо 54 и, тем самым, защитить указанное кольцо. Когда защитная гильза 60 установлена в требуемое положение, она может быть зафиксирована на штанге 24 подвеса, например, путем нанесения на гильзу 60 небольших углублений (вмятин), которые за счет давления передаются на штангу 24 подвеса и создают на штанге ответные углубления. В процессе эксплуатации к защитной гильзе 60 обычно не прикладываются никакие существенные нагрузки, поэтому указанный способ крепления будет достаточен для фиксации каждой защитной гильзы 60 на своем месте. С другой стороны, для крепления защитных гильз 60 можно использовать винты или сварку. В процессе эксплуатации, плотное прилегание уплотнительных колец 54 к участкам двух боковых кромок 50 должно создавать жидкостное уплотнение, которое предотвращает, или, по меньшей мере,мешает проникновению, или существенно снижает проникновение жидкости в пространство между защитным кожухом 40 и штангой 24 подвеса и, тем самым, снижает вероятность того, что жидкость достигнет сварочного шва 28 между пластиной 22 и штангой 24 подвеса, который может быть подвержен коррозии. На фиг. 5 и 6 показаны еще два варианта осуществления изобретения, причем оба варианта содержат защитный колпачок - гильзу 60, аналогичную первому варианту осуществления. Согласно фиг. 5 А рядом с каждой боковой кромкой 50 нанесен валик или ленточка коррозионностойкой смолы или иного эпоксидного материала, герметика или клея, что обозначено индексом 70. Такой материал может быть применен в жидкой форме, и он может проникать, например, за счет капиллярного эффекта между защитным кожухом 40 и штангой 24 подвеса, что обозначено индексом 72. Как и в первом варианте осуществления, на фиг. 5 В показана конструкция, в которой валик 70 коррозионно-стойкой смолы с каждой стороны закрыт защитной гильзой 60, что, в общем, соответствует случаю, представленному на фиг. 4 В. В зависимости от количества наносимого материала могут быть соответственным образом подобраны и размеры защитной гильзы 60. На фиг. 6 А показан третий вариант осуществления изобретения, при котором вокруг каждой кромки защитного кожуха 40 обернута лента 80 из коррозионно-стойкого материала. Лента 80 может быть самоклеящейся, чтобы не требовался отдельный клеевой слой для удержания ленты на месте. Вокруг каждой боковой кромки 50 и примыкающей поверхности соответствующего открытого участка 52 штанги подвеса наматывают достаточное число слоев ленты 80, чтобы герметично закрыть все зазоры, существующие между защитным кожухом 40 и штангой 24 подвеса. Например, может быть использована лента из политетрафторэтилена (ПТФЭ), выпускаемая компанией E.I Dupont под торговой маркой Teflon или может быть применена силиконовая лента. И снова, как и в первых двух вариантах осуществления, лента 80 в каждом месте стыка должна быть закрыта защитной гильзой 60. Как и в других вариантах осуществления, размеры защитной гильзы 60 могут быть заданы соответствующим образом. На фиг. 7-12 представлены четвертый, пятый и шестой варианты осуществления изобретения. В целях упрощения и для краткости аналогичные друг другу элементы обозначены одинаковыми номерами, и описание таких элементов не повторяется. Следует понимать, что, по меньшей мере, в некоторых случаях для каких-то из указанных компонентов может потребоваться изменение размеров и т.п., чтобы адаптировать их для использования в рассматриваемых вариантах конструкций, но в остальном работа таких компонентов аналогична их работе в ранее описанных вариантах осуществления. На фиг. 7-12 защитный кожух обозначен индексом 90, и на нем предусмотрены концевые участки 92 увеличенного размера. Следовательно, между боковыми кромками 94 данных участков и открытыми концевыми участками 52 штанги подвеса имеется зазор. Указанный зазор обуславливает наличие полости 96 с каждой стороны защитного кожуха 90. Как показано на фиг. 7, 8, 9 и 10, в первом варианте осуществления с целью получения уплотнения с каждой стороны в полости 96 установлено уплотнительное кольцо 54. Следует отметить, что концевые участки 92 увеличенного размера соединены с основной или средней частью защитного кожуха посредством сужающихся участков 98. Для некоторых случаев применения может оказаться полезным запрессовывать кольца 53 в указанные сужающиеся участки 98 для усиления эффекта герметизации, при этом угол сужения данных сужающихся участков может быть выбран соответственным образом. Как показано на фиг. 10 В, аналогично ранее представленным вариантам конструкции, в данном варианте предусмотрена защитная гильза 100. Защитная гильза 100 имеет небольшое сечение, которое, в общем, соответствует участку 62 ранее рассмотренной защитной гильзы 60. Аналогичным образом, размер гильзы 100 может быть выбран таким, чтобы гильза садилась на штангу 24 подвеса с плотным прилеганием, и ее можно было зафиксировать или закрепить на соответствующем открытом концевом участке 52 штанги подвеса так, как описывалось ранее. Согласно фиг. 11 А и 11 В с каждой стороны защитного кожуха 90 в полости 96 выполнен валик из коррозионно-стойкой смолы или иного эпоксидного материала 70, герметика или клея. Размер сужающегося участка 98 с каждой стороны защитного кожуха 90 можно выбрать так, чтобы он способствовал проникновению эпоксидной смолы или другого материала 70 в зазор между защитным кожухом 90 и штангой 24 подвеса. Как показано на фиг. 11 В, с каждой стороны защитного кожуха 90 может быть предусмотрена защитная гильза 100 для защиты герметизации, полученной за счет коррозионно-стойкой смолы 70. Наконец, согласно фиг. 12 А и 12 В с обеих сторон защитного кожуха 90 установлена герметизирующая лента 80, причем лента 80 уложена слоями в достаточном количестве, чтобы получилось герметичное уплотнение между концевым участком 92 увеличенного размера и штангой 24 подвеса. Следует отметить, что в данном случае концевой участок 92 увеличенного размера может иметь меньший зазор относительно штанги 24 подвеса. Чтобы закрыть герметизирующую ленту 80, с каждой стороны защитного кожуха 90 предусмотрена защитная гильза 100, как показано на фиг. 12 В. На фиг. 13 представлено устройство электролизера, в целом обозначенного индексом 110. Аноды 112 и катоды 114 подвешены в баке 116. Вообще, подобные конструкции используются для электролитического извлечения и электролитического рафинирования металлов. Для электролитического извлечения приготовляют раствор, содержащий требуемый металл, например медь. Затем применяют электролиз, чтобы вызвать осаждение меди или другого требуемого металла на катодах. При электролитическом рафинировании из уже извлеченного металла (например, меди) выполняют аноды; затем осуществляют электролиз, при котором происходит переход металла в раствор и его осаждение на катодах. При электролитическом рафинировании создаются условия, способствующие осаждению требуемого металла(меди) на катодах, при этом нежелательные металлы и иные материалы остаются в растворе или, иными словами, не откладываются на катодах. В данном случае показаны аноды 112 и катоды 114. Соединения с источником питания (не показан) обозначены индексом 118. Раствор электролита или ванны должен выбираться надлежащим образом для конкретной операции, например электролитического извлечения или рафинирования, должен поддерживаться при требуемой температуре и т.п. Хотя изобретение было подробно описано на примере одного или нескольких частных вариантов осуществления со ссылками на прилагаемые чертежи, следует понимать, что изобретение не ограничивается указанными частными вариантами, и специалистами в данной области могут быть внесены различные изменения, не выходящие за пределы идеи изобретения, изложенной в пунктах формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катодный узел, содержащий:b) пластину осаждения, прикрепленную своим верхним краем к штанге подвеса с образованием стыка;c) защитный кожух, имеющий боковые кромки и окружающий штангу подвеса вместе с частью верхнего края пластины осаждения, при этом защитный кожух, по существу, закрывает указанный стык и оставляет концевые участки штанги подвеса открытыми снаружи боковых кромок защитного кожуха; иd) торцевые уплотнительные элементы, выполненные из коррозионно-стойкого материала, имеющие замкнутую форму и установленные у боковых кромок защитного кожуха, вокруг штанги подвеса,формируя, по существу, сплошное уплотнение между защитным кожухом и штангой подвеса для пре-5 018535 дотвращения проникновения жидкости внутрь защитного кожуха. 2. Катодный узел по п.1, отличающийся тем, что указанный торцевой уплотнительный элемент представляет собой уплотнительное кольцо. 3. Катодный узел по п.2, отличающийся тем, что каждое уплотнительное кольцо надето на штангу подвеса и прилегает к одной из соответствующих боковых кромок защитного кожуха. 4. Катодный узел по п.2, отличающийся тем, что каждая боковая кромка защитного кожуха выполнена концентрично штанге подвеса, образуя между ними полость, при этом каждое уплотнительное кольцо, по существу, вставлено в соответствующую полость. 5. Катодный узел по п.1, отличающийся тем, что указанный коррозионно-стойкий материал представляет собой коррозионно-стойкую смолу. 6. Катодный узел по п.5, отличающийся тем, что коррозионно-стойкая смола нанесена на штангу подвеса по ее периметру вплотную к каждой из соответствующих боковых кромок защитного кожуха. 7. Катодный узел по п.5, отличающийся тем, что каждая боковая кромка защитного кожуха отстоит от штанги подвеса, образуя между ними полость, при этом на каждом из концов защитного кожуха коррозионно-стойкая смола, по существу, заполняет соответствующую полость. 8. Катодный узел по п.1, отличающийся тем, что указанный торцевой уплотнительный элемент представляет собой ленту. 9. Катодный узел по п.8, отличающийся тем, что у каждого из концов защитного кожуха указанная лента обернута вокруг участка защитного кожуха, примыкающего к соответствующей боковой кромке, и вокруг части прилегающего открытого участка штанги подвеса. 10. Катодный узел по п.8, отличающийся тем, что каждая боковая кромка защитного кожуха отстоит от штанги подвеса, образуя между ними полость, при этом у каждого из концов защитного кожуха лента обернута вокруг наружной поверхности штанги подвеса так, что, по существу, заполняет указанную полость. 11. Катодный узел по п.1, отличающийся тем, что пластина осаждения прикреплена к штанге подвеса посредством по меньшей мере одного сварного шва. 12. Катодный узел по п.11, отличающийся тем, что защитный кожух прикреплен к пластине осаждения посредством по меньшей мере одного сварного шва. 13. Катодный узел по п.12, отличающийся тем, что пластина осаждения и защитный кожух выполнены из нержавеющей стали, а штанга подвеса выполнена из меди. 14. Катодный узел по любому из пп.1-13, отличающийся тем, что у каждого конца защитного кожуха расположена охватывающая гильза, которая прилегает к участку наружной поверхности защитного кожуха, примыкающему к соответствующей боковой кромке, а также к соответствующему прилегающему открытому участку штанги подвеса. 15. Способ изготовления катодного узла, в котором крепят верхний край пластины осаждения к электропроводящей штанге подвеса с образованием стыка между ними; устанавливают защитный кожух, имеющий боковые кромки так, чтобы он охватывал штангу подвеса вместе с частью верхнего края пластины осаждения так, чтобы указанный стык был, по существу, закрыт, а концевые участки штанги подвеса остались открытыми; и размещают торцевые уплотнительные элементы, имеющие замкнутую форму, выполненные из коррозионно-стойкого материала, у боковых кромок защитного кожуха вокруг штанги подвеса, формируя сплошное герметичное уплотнение между защитным кожухом и штангой подвеса. 16. Способ по п.15, отличающийся тем, что размещают торцевые уплотнительные элементы, выполненные, по меньшей мере, в виде уплотнительного кольца и/или ленты и/или из коррозионно-стойкой смолы. 17. Способ по п.16, отличающийся тем, что уплотнительное кольцо устанавливают на штангу подвеса до упора в соответствующую боковую кромку защитного кожуха; наносят валиком коррозионно-стойкую смолу по периметру соответствующего открытого концевого участка штанги подвеса вплотную к соответствующей боковой кромке защитного кожуха так, чтобы коррозионно-стойкая смола имела возможность пройти в зазор между защитным кожухом и штангой подвеса; и обертывают ленту в несколько слоев вокруг боковой кромки защитного кожуха и вокруг соответствующего открытого участка штанги подвеса, примыкающего к указанной боковой кромке. 18. Способ по п.15, отличающийся тем, что каждую из боковых кромок защитного кожуха устанавливают концентрично штанге подвеса, чтобы между ними образовалась полость, заполняют указанную полость коррозионно-стойким материалом. 19. Способ по п.15, отличающийся тем, что крепят пластину осаждения к штанге подвеса посредством по меньшей мере одного сварного шва. 20. Способ по п.15, отличающийся тем, что крепят защитный кожух к пластине осаждения посредством по меньшей мере одного сварного шва. 21. Способ по п.15, отличающийся тем, что изготавливают пластины осаждения и защитный кожух из нержавеющей стали. 22. Способ по любому из пп.15-21, отличающийся тем, что дополнительно устанавливают гильзы у каждой из боковых кромок защитного кожуха, причем указанная гильза охватывает часть наружной поверхности защитного кожуха у данной боковой кромки и прилегающий к ней один из открытых концевых участков штанги подвеса. 23. Электролизер, содержащий:d) источник питания, соединенный с анодным узлом и катодным узлом. 24. Способ электрического рафинирования или электрического извлечения металла в электролизере, в котором пропускают через электролизер по п.23 ток достаточной величины, для осаждения ионов металла из электролитической ванны на поверхность пластины осаждения катодного узла. 25. Способ по п.24, отличающийся тем, что ионы металла, осаждаемого на пластине осаждения, являются ионами меди.

МПК / Метки

Метки: ванны, электролитической, катодный, изготовления, использования, узла, этого, узел, способ

Код ссылки

<a href="https://eas.patents.su/12-18535-katodnyjj-uzel-dlya-elektroliticheskojj-vanny-sposob-izgotovleniya-i-sposob-ispolzovaniya-etogo-uzla.html" rel="bookmark" title="База патентов Евразийского Союза">Катодный узел для электролитической ванны, способ изготовления и способ использования этого узла</a>

Предыдущий патент: Автоматизированное устройство для бурения и установки анкеров с отдельными направляющими балками

Следующий патент: Фармацевтический препарат, содержащий толперизон

Случайный патент: Реактор для послойного атомного осаждения