Способ и аппарат для производства торрефицированного лигноцеллюлозного материала

Номер патента: 18161

Опубликовано: 30.05.2013

Авторы: Олофссон Ингемар, Лундген Гёран, Нордин Андерс

Формула / Реферат

1. Способ производства торрефицированного лигноцеллюлозного материала, согласно которому загружают мелкоизмельченный лигноцеллюлозный материал с помощью сжимающего воздуховытесняющего загрузочного устройства в заключенное в газонепроницаемый кожух сушильное устройство, в котором, по меньшей мере, основную часть воды, содержащейся в лигноцеллюлозном материале, испаряют и удаляют из устройства в виде пара в результате воздействия температуры по меньшей мере 100°C внутри сушильного устройства, и после сушки загружают лигноцеллюлозный материал в условиях газонепроницаемости по меньшей мере в одну, по существу, не содержащую кислород, заключенную в кожух торрефикационную камеру, в которой лигноцеллюлозный материал под воздействием температуры в диапазоне 200-320°C преобразуют в торрефицированный лигноцеллюлозный материал при одновременном выделении горючих органических газов, после чего торрефицированный лигноцеллюлозный материал при температуре обработки и при отсутствии проникающих газов загружают в охлаждающее устройство, в котором температуру торрефицированного лигноцеллюлозного материала понижают по меньшей мере до 100°C, после чего торрефицированный лигноцеллюлозный материал выгружают из охлаждающего устройства для того, чтобы после возможного дополнительного охлаждения восстановить при атмосферном давлении и температуре окружающей среды, причем выделившиеся горючие органические газы транспортируют из внутренней части заключенной в кожух торрефикационной камеры в печь, где их сжигают с образованием дымовых газов с высоким содержанием энергии, отличающийся тем, что в качестве внешнего энергоносителя применяют пар при избыточном давлении, который вводят в кожух торрефикационной камеры при температуре, превышающей температуру торрефикации, и который вынуждают проходить через кожух и выходить из заключенной в кожух торрефикационной камеры при температуре ниже температуры торрефикации для дальнейшего перемещения в кожух сушильного устройства и прохождения через указанный кожух с выделением энергии, необходимой для испарения воды из вновь добавленного лигноцеллюлозного материала, что приводит к тому, что эта среда выходит из кожуха сушильного устройства неизмененнной в виде пара при сравнительно низкой температуре или выходит из кожуха в конденсированной форме, то есть в виде воды, с температурой 100°C или несколько ниже, которую собирают.

2. Способ по п.1, отличающийся тем, что лигноцеллюлозный материал преобразуют в торрефицированный лигноцеллюлозный материал при температуре в диапазоне 270-300°C.

3. Способ по п.1, отличающийся тем, что температуру торрефицированного лигноцеллюлозного материала, загруженного в охлаждающее устройство, понижают по меньшей мере до 150°C.

4. Способ по п.1, отличающийся тем, что пар при избыточном давлении на месте выделения энергии имеет температуру, необходимую для косвенного нагрева лигноцеллюлозного материала внутри торрефикационной камеры и лежащую в диапазоне 200-340°C.

5. Способ по п.4, отличающийся тем, что температура пара, которая необходима для косвенного нагрева лигноцеллюлозного материала внутри торрефикационной камеры, лежит в диапазоне 280-320°C.

6. Способ по п.1, отличающийся тем, что пар при избыточном давлении по мере прохождения от места выделения энергии в торрефикационную камеру подвергают косвенному теплообмену с увеличением температуры, при этом энерговыделяющая среда содержит дымовые газы из печи для сжигания, что приводит к температуре пара, превышающей 200°C и составляющей ниже 340°C.

7. Способ по п.6, отличающийся тем, что температура пара, который при избыточном давлении по мере прохождения от места выделения энергии в торрефикационную камеру подвергают косвенному теплообмену с увеличением температуры, превышает 280°C и составляет ниже 320°C.

8. Способ по пп.1 и 4, отличающийся тем, что энергосодержание дымовых газов передают косвенно путем теплообмена только циркулирующей горячей воде, например теплофикационной воде, после чего дымовые газы выпускают через дымоход.

9. Способ по пп.1 и 6, отличающийся тем, что энергосодержание дымовых газов передают косвенно путем теплообмена на первой стадии проходящему пару при избыточном давлении, а затем циркулирующей горячей воде, например теплофикационной воде, после чего дымовые газы выпускают через дымоход.

10. Способ по п.9, отличающийся тем, что часть дымовых газов по мере прохождения к первому теплообменнику направляют в обход первого теплообменника и вводят в потоке топочных газов во второй теплообменник.

11. Способ по п.1, отличающийся тем, что газы, испаренные из лигноцеллюлозного материала во время процесса сушки, главным образом водяной пар, подают в холодильник, в котором охлаждающая среда содержит циркулирующую горячую воду, например теплофикационную воду, для образования конденсационной воды при температуре, немного превышающей температуру циркулирующей горячей воды, и эту конденсационную воду транспортируют к месту сбора.

12. Способ по п.11, отличающийся тем, что газы органического происхождения, которые не конденсируются одновременно с водяным паром, удаляют из холодильника и смешивают с атмосферным воздухом, и эту смесь с основным содержанием атмосферного воздуха после косвенного теплообмена транспортируют в указанную печь, где она служит в качестве воздуха для горения.

13. Способ по п.1, отличающийся тем, что охлаждение торрефицированного лигноцеллюлозного материала осуществляют в устройстве типа охлаждающего шнека со сжатием, заключенного в кожух, в котором охлаждающая среда перемещается навстречу движущемуся и все более сжатому торрефицированному лигноцеллюлозному материалу через внешний кожух и/или через внутренний кожух в центр охлаждающего шнека.

14. Способ по п.13, отличающийся тем, что охлаждающая среда после работы на охлаждение выходит из охлаждающего шнека и поступает в теплообменник, в котором энергия, поглощенная из охлаждающей среды, косвенно передается вышеупомянутому воздуху для горения, направляемому в указанную печь, после чего охлаждающую среду при ее выходной температуре возвращают и вводят в охлаждающий шнек с конца, откуда выгружают охлажденный торрефицированный лигноцеллюлозный материал.

15. Способ по пп.13 и 14, отличающийся тем, что охлаждающая среда содержит термостойкое масло.

16. Способ по пп.1, 13, 14 и 15, отличающийся тем, что охлажденный торрефицированный лигноцеллюлозный материал подвергают дополнительному охлаждению атмосферным воздухом путем косвенного теплообмена, при этом нагретый атмосферный воздух смешивают с воздухом для горения, подаваемым в печь.

17. Способ по п.1, отличающийся тем, что пар при избыточном давлении, выходящий из кожуха торрефикационной камеры по пути в заключенное в кожух сушильное устройство, разделяют на два потока, один из которых направляют в сушильное устройство, а другой подают в теплообменники, в которых энергия косвенно передается циркулирующей горячей воде, например теплофикационной воде, и этот поток пара во время/после выделения энергии конденсируется с образованием конденсационной воды, которую собирают.

18. Способ по пп.1, 4 и 6, отличающийся тем, что место выделения энергии расположено вдоль паровой турбины, являющейся частью энергетической/отопительной установки.

19. Способ по пп.1, 4 и 6, отличающийся тем, что местом выделения энергии является паровой котел.

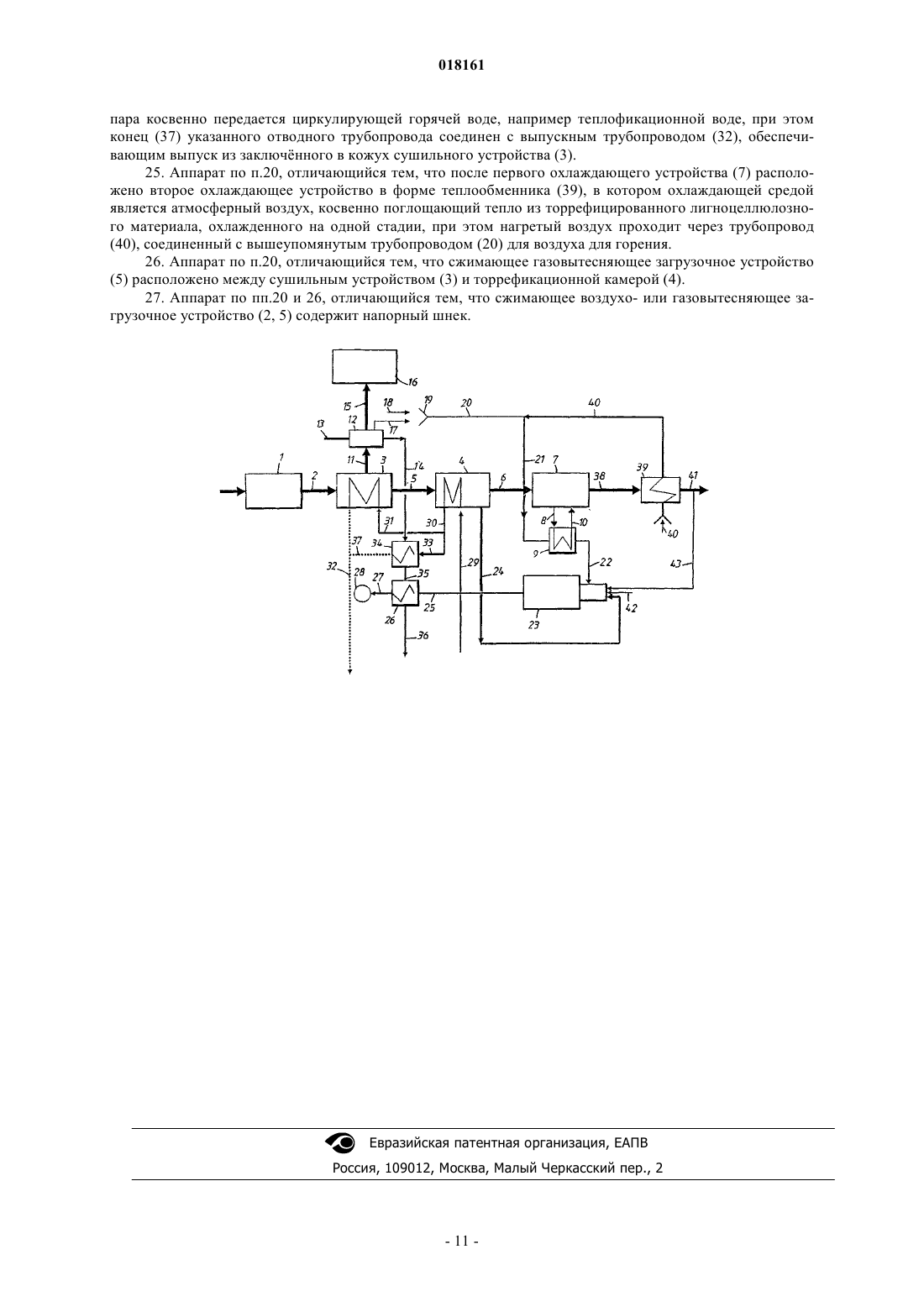

20. Аппарат для производства торрефицированного лигноцеллюлозного материала, включающий сжимающее воздуховытесняющее устройство (2), с помощью которого мелкоизмельченный лигноцеллюлозный материал подают в заключенное в газонепроницаемый кожух сушильное устройство (3), через которое нагревающий кожух пар проходит навстречу лигноцеллюлозному материалу, и содержащее выпускной трубопровод (11), расположенный внутри сушильного устройства (3), через который газы, вытесненные из лигноцеллюлозного материала, главным образом водяной пар, проходят в направлении перемещения лигноцеллюлозного материала, за которым следует заключенная в кожух торрефикационная камера (4), которая газонепроницаема, по меньшей мере, в отношении сушильного устройства (3), причем эта камера (4) содержит впускной трубопровод (29), расположенный на кожухе, для внешнего нагревающего пара при избыточном давлении и выпускной трубопровод (30), расположенный на кожухе, для нагревающего пара при пониженном избыточном давлении, конец (31) которого расположен в кожухе сушильного устройства (3), а также содержит трубопровод (24), установленный внутри указанной камеры (4), через который проходят органические газы, вытесненные из лигноцеллюлозного материала, при этом противоположный конец указанного трубопровода (24) расположен внутри или прилегает к печи (23) для сжигания, оборудованной трубопроводом (22) для воздуха для горения, и за ней следует в направлении перемещения торрефицированного лигноцеллюлозного материала охлаждающее устройство (7), открыто или газонепроницаемо соединенное с торрефикационной камерой (4), из которого (7) торрефицированный и охлажденный лигноцеллюлозный материал выгружают при атмосферном давлении и температуре окружающей среды, отличающийся тем, что впускной трубопровод (29) для внешнего нагревающего пара при избыточном давлении концом, противоположным камере (4), соединен с устройством для выделения энергии, а от конца сушильного устройства (3), куда загружают вновь подаваемый лигноцеллюлозный материал, отходит трубопровод (32), через который проходит или пар, который преимущественно не имеет давления, или сконденсированный водяной пар в форме конденсационной воды.

21. Аппарат по п.20, отличающийся тем, что выпускной трубопровод (11), выходящий из сушильного устройства (3) и содержащий газы, вытесненные во время сушки, главным образом водяной пар, соединен с холодильником (12), из которого помимо впускного (13) и выпускного (14) трубопроводов для охлаждающей среды для холодильника, выходят два трубопровода, один основной трубопровод (15) для транспортировки конденсационной воды в сборный чан (16) и боковой трубопровод (17), через который проходят несконденсированные органические газы и поступают в впускное устройство (19) для впуска воздуха для горения.

22. Аппарат по п.21, отличающийся тем, что трубопровод (20, 21, 22), соединенный с печью (23) для сжигания, выходит из указанного впускного устройства (19) для впуска воздуха для горения, и этот трубопровод (21) на своем пути проходит через теплообменник (9), в котором тепло поглощается воздухом для горения, и это тепло косвенно выделяется нагретой охлаждающей средой, которую направляют в цепь трубопроводов (8, 10) через указанный теплообменник (9) и охлаждающее устройство (7).

23. Аппарат по пп.20, 21 и 22, отличающийся тем, что трубопровод (25) для топочных газов выходит из печи (23) для сжигания и по пути в дымоход (28) проходит через теплообменник (26), в котором вся полезная энергия топочного газа косвенно передается циркулирующей горячей воде, например теплофикационной воде.

24. Аппарат по п.20, отличающийся тем, что паровой трубопровод (30, 31), проходящий от заключенной в кожух торрефикационной камеры (4) в заключенное в кожух сушильной устройство (3), содержит отводной трубопровод (33), проходящий через теплообменник (34), в котором энергосодержание пара косвенно передается циркулирующей горячей воде, например теплофикационной воде, при этом конец (37) указанного отводного трубопровода соединен с выпускным трубопроводом (32), обеспечивающим выпуск из заключенного в кожух сушильного устройства (3).

25. Аппарат по п.20, отличающийся тем, что после первого охлаждающего устройства (7) расположено второе охлаждающее устройство в форме теплообменника (39), в котором охлаждающей средой является атмосферный воздух, косвенно поглощающий тепло из торрефицированного лигноцеллюлозного материала, охлажденного на одной стадии, при этом нагретый воздух проходит через трубопровод (40), соединенный с вышеупомянутым трубопроводом (20) для воздуха для горения.

26. Аппарат по п.20, отличающийся тем, что сжимающее газовытесняющее загрузочное устройство (5) расположено между сушильным устройством (3) и торрефикационной камерой (4).

27. Аппарат по пп.20 и 26, отличающийся тем, что сжимающее воздухо- или газовытесняющее загрузочное устройство (2, 5) содержит напорный шнек.

Текст

СПОСОБ И АППАРАТ ДЛЯ ПРОИЗВОДСТВА ТОРРЕФИЦИРОВАННОГО ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА Настоящее изобретение относится к способу и аппарату для производства обожженного лигноцеллюлозного материала. Мелкоизмельченный лигноцеллюлозный материал подвергают в рабочем состоянии сушке, нагреванию по меньшей мере до 200C в отсутствие кислорода(сам процесс обжига) и охлаждению до температуры предпочтительно ниже 130C. Сушильное устройство (3) и обжиговая камера (4) оборудованы кожухом, позволяющим осуществить высушивание, а также обжиг с помощью пара при избыточном давлении, применяя косвенное нагревание, в результате которого теплоноситель не загрязняется во время его рабочего цикла. Нагревающий пар удаляется из паровой турбины, являющейся частью энергетической/ отопительной установки или парового котла, и выходит из системы предпочтительно в форме конденсационной воды (32). Подача (2) и выпуск (5) лигноцеллюлозного материала из сушильного устройства (3) происходит газонепроницаемым способом, и это же относится к обжиговой камере (4), которая, однако, своим выпускным торцом может быть открыто соединена с газонепроницаемым охлаждающим устройством (7). Во время сушки лигноцеллюлозного материала испаряющиеся газы, главным образом, водяной пар, направляют в холодильник (12). Реакторный газ, образующийся во время процесса обжига, подают (24) в печь для сжигания (23),снабжаемую воздухом для горения (22).(71)(73) Заявитель и патентовладелец: БИО ЭНЕРДЖИ ДИВЕЛОПМЕНТ НОРТ АБ (SE) Область технического применения Настоящее изобретение относится к определенному способу обработки лигноцеллюлозного материала или, другими словами, биомассы. Этот способ обычно называют торрефикацией (torrefication). Другими названиями данного способа являются газификация (gasification) и ретификация (retification). Способ как таковой заключается в сильном нагревании предпочтительно совсем сухого материала при преднамеренном отсутствии кислорода. При нагревании материал теряет массу, поскольку некоторая часть органического материала переходит в газообразное состояние, газ которого обычно называют реакторным газом. Какую массу теряет материал, т.е. аналогично сколько образуется реакторного газа, зависит от степени нагревания материала, т.е. от количества энергии, которая поступает в материал. Температура обработки зависит от требуемого конечного продукта. Обычно температура обработки лежит в диапазоне 200-320C и, как считают многие, подходящая температура обработки составляет 270-300C. Уменьшение массы может лежать в диапазоне 20-30%. Несмотря на указанную потерю массы, что само по себе не является положительным фактором,торрефицированный материал имеет несколько преимуществ по сравнению с исходным материалом,некоторые из которых являются очень важными. Естественное преимущество заключается в том, что теплотворная способность, т.е. плотность энергии, в торрефицированном материале выше. Огромное преимущество торрефицированного материала состоит в том, что он легко поддается переработке/обработке. Такой материал можно применять для многих целей. Один пример состоит в том, что материал можно использовать в качестве топлива для различных целей. Еще один пример заключается в том, что материал можно газифицировать в специальных реакторах, при этом образуются такие ценные газы, как монооксид углерода и водород. Применяя каталитический способ, из этих химических веществ можно получить моторные топлива, такие как метанол, этанол, дизельное топливо (синтетическое) и т.п. Несомненно, из указанных газов также можно получить ряд других ценных химических веществ, которые в настоящее время производят из конечных сырьевых материалов, таких как природная нефть и природный газ. В качестве наиболее важного примера того, что рассматриваемый материал легко подвергается обработке, можно привести тот факт, что его сравнительно легко размолоть на частицы, например сферы или гранулы, одинакового размера. В принципе, такие частицы невозможно получить из неторрефицированного лигноцеллюлозного материала варьирующейся протяженности. Еще одно очень важное свойство торрефицированного материала заключается в его нечувствительности к влажности, т.е. воде. Естественное содержание влаги в торрефицированном материале составляет 2-3% и, независимо от способа обработки материала, изменить это влагосодержание почти невозможно, т.е. такой материал в принципе инертен по отношению к воде. Соответственно, этот материал не подвергается воздействию погоды и ветра, условий хранения и т.д. В качестве исходного материала можно применять любую известную биомассу и любой известный лигноцеллюлозный материал. Указанные материалы могут поставлять предприятия лесного или сельского хозяйства или предприятия любой другой отрасли, где производится или встречается биомасса. Сравнительно дешевый материал, который достаточно удобен в качестве исходного материала, представляет собой так называемый грот (grot), т.е. ветви и верхушки деревьев. Также можно применять иглы деревьев при условии, что они были собраны в больших количествах. В других областях деятельности спрос на это сырье не очень высок. Существует большое количество вариантов извлечения энергии из продуктов,содержащих биомассу в качестве основы, и эти продукты можно применять в качестве исходных материалов. Для указанного способа торрефикации характерно, что в один конец технологического процесса можно поставлять крайне низкосортный материал (мнение, высказанное другими участниками рынка биомассы), при этом на другом конце получается высококачественный продукт. Техническая точка зрения Насколько нам известно, в настоящее время не существует, по меньшей мере, в Европе, полномасштабной промышленной установки для производства торрефицированного лигноцеллюлозного материала. Опытные установки для торрефикации лигноцеллюлозных материалов существовали и возможно все еще существуют. Кроме того, в литературе имеются предложения, касающиеся способов и аппаратов для торрефикации биомассы. В описании шведского патента 500058 (9100998-5) и соответствующей международной патентной заявке WO 92/17744 представлен способ ретификации (=торрефикации) биоматериала. В реферате шведского патента 500058 написано следующее:"Способ термической обработки биоматериала, например древесных стружек, лесоматериала и т.п.,в установке, включающей камеру обработки, которая образует закрытую систему с внешним циркуляционным трубопроводом, соединенным с ее противоположными концами через впускное отверстие и выпускное отверстие, при этом биоматериал вводят и после обработки удаляют из камеры обработки через по меньшей мере одно отверстие со шлюзом-регулятором, который предотвращает проникновение воздуха в систему, причем систему во время работы поддерживают таким образом, чтобы она была, по существу, заполнена паром с давлением, близким к атмосферному, и этот пар вынужден циркулировать в системе через циркуляционный трубопровод и камеру обработки, причем ту часть пара, которая соответ-1 018161 ствует влажности, удаляемой из биоматериала, дренируют и конденсируют, при этом пар за счет косвенного переноса тепла от теплоносителя на входе в камеру обработки поддерживают при температуре по меньшей мере 260C, то есть немного выше требуемой температуры обработки, причем газы, выделяющиеся из материала, собирают и сжигают для нагрева теплоносителя". Отличительная особенность этого способа торрефикации или термической обработки заключается в том, что высушивание биоматериала, а также торрефикацию биоматериала осуществляют на одной и той же стадии. Согласно этому способу полностью сухой исходный материал нельзя подвергнуть торрефикации, поскольку он зависит от воды, естественно содержащейся в исходном материале, необходимой для образования обрабатывающего или нагревающего средства, т.е. перегретого пара. Недостаток торрефикации биомассы таким способом состоит в том, что образовавшиеся в больших количествах органические газы смешиваются с паром и впоследствии эти газы должны быть разделены, при этом процесс разделения проводят на стадии конденсации, на которой пар направляют в грязную конденсационную воду,а неконденсируемые газы органического происхождения направляют в котел для сжигания. Еще один недостаток этого запатентованного способа заключается в том, что не решается благополучным образом проблема охлаждения торрефицированного материала. В описании патента рекомендовано охлаждение путем разбрызгивания воды поверх материала. В международной патентной заявке WO 03/014644 описан способ и аппарат для термической обработки органического материала. В реферате утверждается следующее:"Способ обработки органического материала включает нагревание органического материала до температуры, превышающей 100C, в атмосфере, содержащей по меньшей мере один из компонентов,выбранных из перегретого пара, горячего инертного газа, горячего воздуха и горячих технологических газов, и затем охлаждение нагретого органического материала в атмосфере, содержащей по меньшей мере один из компонентов, выбранных из перегретого пара и инертного газа. Также описаны технологические аппараты, применяемые для реализации указанного способа". В соответствующей Европейской патентной заявке 1415119 на этот способ были наложены ограничения и основной пункт формулы изобретения, касающийся способа, имеет следующую редакцию:"Способ обработки органического материала, включающий размещение органического материала в технологической камере (2), в которой органический материал нагревают до температуры, превышающей 100C, в атмосфере, содержащей по меньшей мере один компонент, выбранный из перегретого пара,горячего инертного газа и горячих технологических газов, путем рециркуляции указанного по меньшей мере одного компонента, выбранного из перегретого пара, горячего инертного газа и горячих технологических газов по рециркуляционному каналу, при этом используются нагревающие средства (7) для нагрева газов, проходящих по рециркуляционному каналу, используются клапанное устройство для обеспечения возможности замены или замещения газов и вентиляционное устройство для обеспечения возможности вентилирования газов, отличающийся тем, что нагревающие средства включают устройство для косвенного нагрева, причем устройство для охлаждения также обеспечивает последующее охлаждение твердых остатков нагретого органического материала в атмосфере, содержащей по меньшей мере один компонент, выбранный из перегретого пара и инертного газа". Что касается охлаждения обработанного материала, следует отметить, что его осуществляют не косвенно, а напрямую и, в частности, с помощью перегретого пара или инертного газа, который обтекает частицы материала. У этой патентной заявки имеется очевидный недостаток, который состоит в том, что отсутствует информация о подходящих или фактических температурах обработки. Снова и снова повторяется, что материал должен быть нагрет до температуры выше 100C, но технические условия помимо этой информации не представлены. В формуле изобретения заявлено, что обработанный материал следует обязательно охлаждать. Если выбрана температура обработки 105C (которая по определению превышает 100C), нет необходимости в стадии охлаждения, поскольку при этой температуре отсутствует опасность самовоспламенения обработанного материала. Еще хуже отсутствие информации о максимальной температуре при обработке. При очень высоких температурах обработки органический исходный материал будет разрушаться, по меньшей мере, в значительной степени. В третьей международной патентной заявке WO 2005/056723 описаны еще один способ и система для торрефикации сырья. Основной пункт формулы изобретения, касающийся способа, в этой патентной заявке имеет следующую редакцию:"Способ производства твердых веществ из сырья с помощью торрефикации, согласно которому: а) сырье подвергают воздействию повышенной температуры в реакторе в атмосфере, которая характеризуется низким содержанием кислорода или не содержит кислород, при этом b) сырье приводят в контакт с целью теплообмена с газообразной средой при температуре выше, чем температура торрефикации сырья,при этом образуются твердое топливо и химически активный газ, с) причем по меньшей мере часть химически активного газа подают в конденсационную камеру, в которой указанный химически активный газ, по меньшей мере, частично охлаждается, так что, по меньшей мере, некоторые из конденсируемых компонентов в образующемся при торрефикации газе конденсируются и выгружаются из указанной кон-2 018161 денсационной камеры отдельно от неконденсированных образующихся при торрефикации газов и по меньшей мере часть полученного конденсата сжигают путем добавления кислородсодержащего газа,отличающийся тем, что указанная обработка при повышенной температуре включает торрефикацию при 200-320C, химически активный газ включает торрефикационный газ, указанное сырье непрерывно подают в указанный реактор, из которого непрерывно выгружают продукт". В этом способе решающим является тот факт, что образованные органические газы, также называемые реакторным газом, образующимся во время торрефикации сухого материала, выделяются из торрефикационной камеры и поступают в холодильник, где по меньшей мере часть этого газа вынуждают конденсировать для получения органического конденсата с высоким содержанием энергии. Этот конденсат применяют в качестве основного источника энергии и подают в печь для сжигания, где образуется очень горячий и соответственно энергетически богатый топочный газ. Энергию этого топочного газа используют для проведения всего процесса производства торрефицированного материала. Даже если возможно использование дополнительного топлива, которое подают в указанную печь для сжигания,цель состоит в том, чтобы применять указанный органический конденсат в качестве единственного источника энергии. Несмотря на тот факт, что в вышеуказанном основном пункте формулы изобретения, касающемся способа, ничего не говорится об охлаждении торрефицированного материала, все варианты реализации этого изобретения, которые показаны на чертежах, прилагаемых к патентной заявке, включают стадию охлаждения. Не существует одного специального способа охлаждения, но можно применять различные способы. Если торрефицированный материал не охлаждают, а вместо этого приводят в непосредственный контакт с атмосферным воздухом, например, при комнатной температуре, содержание кислорода в воздухе приведет к тому, что материал начнет гореть, это процесс обычно называют самовоспламенением. Описание изобретения Техническая задача. Как видно из вышеприведенного описания, были представлены различные предложения, например,в патентной литературе по производству торрефицированного материала из сырья в форме биомассы и лигноцеллюлозного материала. Однако существует потребность в альтернативных способах производства торрефицированных материалов. В частности, существует потребность в способе производства, который работает на практике и который экономически эффективен. Такой способ и аппарат должны быть адаптированы к тому факту, что сырье может варьировать от случая к случаю как в отношении, например, вида сырья, так и содержания воды, то есть влагосодержания, в одном и том же сырье. Решение Настоящее изобретение решает указанные проблемы и связано со способом производства торрефицированного лигноцеллюлозного материала, согласно которому размельченный лигноцеллюлозный материал с помощью сжимающего загрузочного устройства с воздушным допрессовыванием подают в газонепроницаемое заключнное в кожух сушильное устройство, при этом, по меньшей мере, основная часть воды, содержащаяся в лигноцеллюлозном материале, вытесняется и удаляется из указанного устройства в форме пара за счет того, что температура внутри сушильного устройства составляет по меньшей мере 100C, при этом лигноцеллюлозный материал после сушки, то есть удаления воды, в условиях газонепроницаемости подают по меньшей мере в одну, по существу, не содержащую кислород, заключнную в кожух торрефикационную камеру, где лигноцеллюлозный материал под воздействием температуры в диапазоне 200-320C, предпочтительно 270-300C, преобразуется в торрефицированный лигноцеллюлозный материал при одновременном выделении горючих органических газов, после чего торрефицированный лигноцеллюлозный материал примерно при температуре обработки и при отсутствии проникающих газов подают в устройство для охлаждения, где температуру торрефицированного лигноцеллюлозного материала понижают по меньшей мере до 100C, предпочтительно по меньшей мере до 150C, после чего торрефицированный лигноцеллюлозный материал выгружают из устройства для охлаждения для сбора при атмосферном давлении и температуре окружающей среды, возможно после дополнительного охлаждения, и согласно которому выделившиеся горючие органические газы подают из внутренней части заключнной в кожух торрефикационной камеры в печь, где их сжигают с образованием энергетически богатых дымовых газов, отличающийся тем, что в этом способе в качестве внешнего энергоносителя применяют пар при избыточном давлении, который вводят в кожух торрефикационной камеры при температуре, превышающей температуру торрефикации, и вынуждают проходить через кожух и выходить из заключнной в кожух торрефикационной камеры при температуре ниже температуры торрефикации для дальнейшей транспортировки в кожух сушильного устройства и прохождения через указанный кожух с выделением энергии, необходимой для удаления воды из вновь добавленного лигноцеллюлозного материала, что приводит к тому, что указанная среда выйдет из кожуха сушильного устройства, не претерпев изменения, в виде пара при сравнительно низкой температуре или выйдет из кожуха в конденсированной форме, то есть в виде воды с температурой 100C или несколько ниже, кото-3 018161 рую собирают. Как видно из вышеприведенного описания, процесс производства торрефицированного материала,который позже подвергают, например, измельчению, так что материал преобразуется в мелкозернистый порошок, включает три технологические стадии: вначале стадия сушки, затем стадия самой торрефикации и в конце стадия охлаждения. В этой публикации все эти стадии обработки будут далее описаны более подробно. Место выделения энергии, то есть откуда поступает нагревающий пар при избыточном давлении,может быть разного типа. Предпочтительно, если оно расположено в некотором месте вдоль паровой турбины, которая вырабатывает электрический ток и принадлежит энергетической/отопительной установке. Еще одной альтернативой является паровой котел. Существуют разные виды паровых котлов. Предпочтителен паровой котел на биотопливе. В крайнем случае, можно использовать электрический котел, в частности, если он приводится в действие с помощью зеленой электроэнергии (green electricity). Пар при избыточном давлении может уже в месте выделения иметь температуру, необходимую для косвенного нагрева лигноцеллюлозного материала внутри торрефикационной камеры, и эта температура пара превышает 200C и ниже 340C, предпочтительно превышает 280C и ниже 320C. Отведенный пар не обязательно должен иметь такую высокую температуру, как указанно выше, но, в качестве альтернативы, отведенный пар можно нагреть по пути в торрефикационную камеру с тем, чтобы достичь приведенных выше температур. Увеличение температуры может происходить благодаря косвенному теплообмену, при этом энерговыделяющая среда содержит дымовые газы, образующиеся в печи для сжигания. Энергосодержание дымовых газов так велико, что вышеописанный сброс энергии составляет только часть от общего энергосодержания. Поэтому дымовые газы направляют дальше в теплообменник, через который в большом количестве протекает циркулирующая горячая вода, такая как теплофикационная вода. Теплообмен происходит косвенно. Как только дымовые газы выделили, по существу, все энергосодержание, их направляют в окружающую среду через дымоход. Нет необходимости пропускать весь поток топочных газов через вышеупомянутый первый теплообменник, в котором среда, поглощающая тепло, содержит пар при избыточном давлении, но в качестве альтернативы даже удобно разделить поток топочных газов на две части, одну из которых направляют в обход указанного теплообменника. В случае если отведенный пар при избыточном давлении уже с самого начала имеет достаточно высокую температуру, все энергосодержание дымовых газов используют для косвенного теплообмена с указанной циркулирующей горячей водой, такой как теплофикационная вода. Затем дымовые газы выводят в окружающую среду через дымоход. Канал для указанного пара с избыточным давлением от первой стадии торрефикации и затем до стадии сушки описан выше. Необязательно строго следовать этому описанному направлению, но в качестве альтернативы вполне возможно разделить пар, выходящий из торрефикационной камеры и направляющийся в сушильное устройство на два потока, один из которых подают в сушильное устройство, а другой направляют в теплообменник, в котором энергия косвенно передается циркулирующей горячей воде, например теплофикационной воде, и этот поток пара во время/после выделения энергии конденсируется с образованием конденсационной воды, которую затем собирают. Что касается стадии сушки, предпочтительно поддерживать максимально низкую температуру, при условии что вода вытесняется из лигноцеллюлозного материала в виде водяного пара, то есть высушивание следует осуществлять при 100C или на несколько градусов выше, чтобы минимизировать выделение органических газов из лигноцеллюлозного материала при одновременном вытеснении воды в виде пара. Даже если выделение органических газов в указанном диапазоне низких температур незначительно, оно в действительности имеет место и должно приниматься во внимание. Выделившийся водяной пар с небольшим содержанием органических паров направляют в холодильник, в котором охлаждающая среда содержит циркулирующую горячую воду, такую как теплофикационная вода, для образования конденсационной воды при температуре немного выше температуры циркулирующей горячей воды, и эту конденсационную воду транспортируют в место сбора. Указанные органические газы почти совсем не конденсируются вместе с водяным паром и поэтому эти газы удаляют из холодильника и смешивают с атмосферным воздухом, и эту смесь с основным содержанием воздуха после косвенного теплообмена подают в печь, где она служит в качестве воздуха для горения. Окончательное охлаждение торрефицированного материала можно осуществить многими различными способами. Один способ состоит в том, чтобы пропустить материал через устройство типа заключенного в кожух охлаждающего шнека со сжатием, где охлаждающая среда перемещается навстречу движущемуся и все более и более сжимаемому торрефицированному лигноцеллюлозному материалу через внешний кожух и/или через внутренний кожух в центр охлаждающего шнека. На входе и в начальной части охлаждающего шнека торрефицированный материал до некоторой степени окружен реакторным газом, но когда степень сжатия возрастает, реакторный газ вытесняется по направлению к впускному отверстию и в концевой части шнека весь реакторный газ уже вытеснен и одновременно сжатый материал служит в качестве газового барьера по отношению к окружающей среде. Указанную запорную пробку из торрефицированного материала выгружают из охлаждающего шнека любым известным спо-4 018161 собом и собирают, например, в сборном контейнере. Когда торрефицированный материал покидает указанную стадию охлаждения или любую другую стадию охлаждения, его температура должна составлять ниже 130C. Это необходимо для предотвращения самовоспламенения материала. Для осуществления вышеописанной работы на охлаждение можно применять любой известный охлаждающий агент, в том числе газы, а также жидкости. Удобно применять термостойкое масло. Когда охлаждающая среда после работы на охлаждение выходит из охлаждающего шнека, ее направляют в теплообменник, в котором энергия, поглощенная охлаждающей средой, косвенно передается вышеупомянутому воздуху для горения, подаваемому в печь, после чего охлаждающую среду при ее исходной температуре возвращают в охлаждающий шнек в концевую часть, где происходит выпуск охлажденного торрефицированного лигноцеллюлозного материала. Нет необходимости в дополнительном охлаждении торрефицированного материала, но в качестве альтернативы готовый обработанный собранный материал с температурой ниже 130C можно оставить адаптироваться к температуре окружающей среды, например комнатной температуре. Однако собранный материал содержит значительное количество энергии, поскольку его температура может превышать 100C и даже составлять максимально 130C, поэтому предпочтительно применять часть этой энергии. Например, сравнительно теплый торрефицированный материал можно пропускать через теплообменник, в котором энергия косвенно передается атмосферному воздуху, и этот нагретый воздух смешивают с воздухом для горения, то есть подают в указанную печь. Температуру торрефицированного материала можно понизить до температуры ниже 50C с помощью такой дополнительной стадии охлаждения. Настоящее изобретение также относится к аппарату для производства торрефицированного лигноцеллюлозного материала, включающему сжимающее воздуховытесняющее устройство, с помощью которого мелкоизмельченный лигноцеллюлозный материал подают в заключнное в газонепроницаемый кожух сушильное устройство, через которое нагревающий кожух пар проходит навстречу лигноцеллюлозному материалу, и содержащему выпускной трубопровод, расположенный внутри охлаждающего устройства, через который проходят газы, вытесненные из лигноцеллюлозного материала, в частности пар, за которым следует в направлении движения лигноцеллюлозного материала заключнная в кожух торрефикационная камера, которая является газонепроницаемой, по меньшей мере, в отношении сушильного устройства, и эта камера содержит, во-первых, впускной трубопровод, размещенный на кожухе, для внешнего нагревающего пара с избыточным давлением, и выпускной трубопровод, размещенный на кожухе, для нагревающего пара с пониженным избыточным давлением, конец которого расположен в кожухе сушильного устройства, во-вторых, трубопровод, размещенный внутри указанной камеры, через который проходят органические газы, вытесненные из лигноцеллюлозного материала, то есть реакторный газ, при этом противоположный конец указанного трубопровода расположен внутри или возле печи для сжигания, оборудованной трубопроводом для воздуха для горения, и за ней следует в направлении движения лигноцеллюлозного материала, охлаждающее устройство, которое открыто или газонепроницаемо соединено с торрефикационной камерой, при этом из охлаждающего устройства торрефицированный и охлажденный лигноцеллюлозный материал выгружают при атмосферном давлении и температуре окружающей среды, отличающийся тем, что впускной трубопровод для внешнего нагревающего пара при избыточном давлении противоположным концом соединен с энергонакапливающим устройством, а на конце системы для нагревающего пара, то есть в кожухе сушильного устройства, на конце сушильного устройства, куда подается вновь добавляемый лигноцеллюлозный материал, размещен трубопровод,через который проходит или пар, по существу, без избыточного давления или сконденсированный пар в форме конденсационной воды. Выше описаны все части аппарата, которые абсолютно необходимы для реализации настоящего изобретения. Для оптимизации изобретения с экологической точки зрения, а также с учетом аспекта экономической эффективности аппарат необходимо дополнить следующим. Выпускной трубопровод, идущий от сушильного устройства и содержащий газы, вытесненные во время сушки, в частности пар, должен быть соединен с холодильником, из которого помимо впускного и выпускного трубопровода для охлаждающей среды для холодильника отходят два трубопровода, один основной трубопровод для переноса конденсационной воды в сборный контейнер и боковой трубопровод, через который проходят несконденсированные органические газы, направляясь к впускному устройству для воздуха для горения. Из указанного устройства отходит трубопровод, который соединен с печью для сжигания, и этот трубопровод по пути проходит через теплообменник, в котором тепло поглощается воздухом для горения, и это тепло косвенно выделяется нагретой охлаждающей средой, которую направляют в цепь через указанный теплообменник и охлаждающее устройство. Кроме того, от печи для сжигания к дымоходу проходит трубопровод для топочных газов. По пути трубопровод для топочных газов проходит теплообменник, где вся полезная энергия топочного газа косвенно передается циркулирующей горячей воде, например теплофикационной воде. Для получения торрефицированного материала в виде конечного продукта, который является целью данного процесса, необходимо, как было показано выше, чтобы материал потерял массу или, выражаясь другими словами, чтобы материал в некоторой степени разрушился, вызывая испарение горючих, энергетически богатых органических газов. При сжи-5 018161 гании этих газов их энергосодержание используется, что приводит к увеличению, например, температуры и ценности теплофикационной воды. Паровой трубопровод, идущий от заключнной в кожух торрефикационной камеры к заключнному в кожух сушильному устройству, можно оборудовать отводным трубопроводом, который проходит через теплообменник, в котором энергосодержание пара косвенно передается циркулирующей горячей воде,например теплофикационной воде, при этом конец отводного трубопровода соединен с выпускным трубопроводом из заключнного в кожух сушильного устройства. Вышеописанная схема является решениемпроблемы, связанной с тем, что влагосодержание лигноцеллюлозного материала может варьировать от случая к случаю. Если в определенное время работы получен материал с содержанием сухой массы, например, 60%, а в другое время работы получен материал с содержанием сухой массы, например, 40%, то в первом случае потребуется гораздо меньше энергии для сушки по сравнению со вторым случаем. Энергию для сушки регулируют с помощью количества нагревающего пара, который добавляют в сушильное устройство. Если для сушки необходимо небольшое количество нагревающего пара из большей части нагревающего пара, выходящего из торрефикационной камеры, то это небольшое количество можно подать через отводной трубопровод и применять для нагревания теплофикационной воды. Эта описанная проблема не возникает, если вновь загружаемый лигноцеллюлозный материал все время имеет одно и то же содержание сухой массы, но в реальности такая ситуация почти никогда не встречается. Если для торрефицированного материала следует использовать одно или несколько, например два,охлаждающих устройств, проблема решается, во-первых, с помощью охлаждающей способности первого устройства. В случае применения двух охлаждающих устройств второе устройство может представлять собой теплообменник, в котором охлаждающей средой является атмосферный воздух, косвенно поглощающий тепло из торрефицированного лигноцеллюлозного материала, охлажденного на одной стадии, и этот нагретый воздух проходит через трубопровод, соединенный с вышеупомянутым трубопроводом для воздуха для горения. Преимущества Путем комбинирования производства торрефицированного лигноцеллюлозного материала, который представляет собой продукт, пользующийся спросом на рынке, например, с системой централизованного теплоснабжения согласно настоящему изобретению, обеспечивают экономически очень эффективное производство указанного материала. Согласно предпочтительным вариантам реализации изобретения используется любая возможность рекуперации энергии, а также минимизации потребления энергии. Это особенно важно в случае, когда пар при избыточном давлении поступает из турбины в энергетическую/отопительную установку. Кроме того, и способ и аппарат согласно изобретению не зависят от вида применяемого сырья, а также варьирования его свойств, например, изменения влагосодержания от случая к случаю в одном и том же сырьевом материале. Также в отношении экологического аспекта, способ производства торрефицированного лигноцеллюлозного материала согласно изобретению является превосходным. Например,стадия сушки оптимально адаптирована с точки зрения охраны окружающей среды, поскольку, с одной стороны, принимаются меры в отношении органических газов, образующихся во время сушки лигноцеллюлозного материала, которые подаются в печь для сжигания вместе с воздухом для горения и, с другой стороны, при этом собирают умеренно загрязненную конденсационную воду. В настоящее время на рынке предлагают много сушильных аппаратов для лигноцеллюлозных материалов, которые в разной степени являются проблематичными с точки зрения окружающей среды. В принципе, воздействие на окружающую среду зависит не от сушильного аппарата как такового, а от способов его установки и применения. Кроме вышеупомянутой умеренно загрязненной конденсационной воды, образующейся в процессе сушки (и в отношении которой принимаются меры), единственно возможными загрязняющими окружающую среду выбросами являются применяемые дымовые газы, которые выпускают через дымоход. Поскольку нагревающий пар не вступает в контакт с загрязненным лигноцеллюлозным материалом ни в торрефикационной камере, ни в сушильном устройстве, а также не вступает в контакт с загрязненным реакторным газом, конденсационная вода, в конечном счте образующаяся из этого пара, полностью чистая и может быть повторно использована. Кроме того, теплообменники, являющиеся частью конструкции аппаратов согласно настоящему изобретению, используют приемлемым с экологической точки зрения способом. Описание фигуры На чертеже показана схема производственного процесса для предпочтительного варианта реализации изобретения. Наилучший вариант реализации изобретения Ниже описан предпочтительный вариант реализации способа согласно изобретению со ссылкой на схему производственного процесса, представленную на чертеже. Со ссылкой на указанную схему более подробно описаны некоторые отдельные стадии этого способа. Кроме того, подробно объяснены некоторые части предлагаемого аппарата. При поступлении на предприятие, занимающееся торрефикацией, лигноцеллюлозный материал может быть уже мелко измельчен. Например, это может быть случай, когда в качестве сырья используют хвою деревьев. Кроме того, становится общепринятым размельчать или преобразовывать в стружку, например, ветви и верхушки деревьев на определенных участках сбора в лесу. Это же может относиться к веткам и другому материалу, получаемому в результате расчистки участков земли от растительности,такому как небольшие деревья и кустарники, а также к сельскохозяйственным угодьям, где выращивают быстрорастущие культуры, такие как ива, конопля и т.п. Из указанных мест мелкоизмельченный лигноцеллюлозный материал транспортируют к предприятию по торрефикации, например, на автомобильных платформах или в железнодорожных вагонах. Если на предприятие, занимающееся торрефикацией, поступает не измельченный лигноцеллюлозный материал, он должен быть размельчен на месте (не показано на схеме). Существует много измельчительных машин и можно использовать любую из них. Мелкоизмельченный лигноцеллюлозный материал собирают в бункере 1 для хранения. Из бункера материал транспортируют с помощью сжимающего воздуховытесняющего загрузочного устройства 2 в газонепроницаемое заключнное в кожух сушильное устройство 3. Загрузочное устройство 2 может быть шнекового типа, причем предпочтительным является напорный шнек. Материал, подаваемый в сушильное устройство 3, практически не содержит воздуха, что предпочтительно с точки зрения предотвращения попадания кислорода в систему. Можно применять любое заключнное в кожух сушильное устройство 3. Эти устройства часто имеют прямоугольную форму и размещены в лежачем положении. Существуют сушильные устройства с различными формами сечений. Круглая форма является общепринятой и предпочтительна в этом случае. Кроме того, сушильное устройство должно быть вращающимся, а периферия внутреннего барабана должна быть оборудована транспортирующим устройством, которое продвигает вперед лигноцеллюлозный материал при одновременном испарении из него всей воды в форме пара. Кожух, через который проходит нагревающий пар при избыточном давлении, можно выполнить различными способами. В самой простой модели он содержит внешний барабан, расположенный снаружи внутреннего барабана, и только нескольких распорок определенной протяженности между барабанами, что приводит к образованию большого свободного пространства, в котором протекает нагревающий пар при избыточном давлении. Описанное пространство кожуха может также содержать большое количество параллельных продольных трубок, через которые проходит нагревающий пар при избыточном давлении. Указанные трубки можно разместить непосредственно рядом друг с другом или на некотором расстоянии друг от друга. Кроме того, трубки можно разместить более чем одним слоем внутри кожуха. Также можно исключить внутренний барабан и позволить твердому материалу, т.е. проходящему лигноцеллюлозному материалу,вступать в непосредственный контакт с паровыми трубками. После окончания сушки лигноцеллюлозного материала материал далее направляют в торрефикационную камеру 4 через загрузочное устройство 5. Оно может иметь форму шнека, при этом напорный шнек предпочтителен. Можно применять любую заключнную в кожух торрефикационную камеру. Все то, что было описано выше в отношении сушильного устройства 3, полностью применимо в отношении торрефикационной камеры 4, что означает, что эти два объекта могут быть, по меньшей мере, очень похожи. Поскольку, например, напорный шнек в разгрузочном конце для материала газонепроницаем, газ не поступает вместе с торрефицированным лигноцеллюлозным материалом в торрефикационную камеру 4. Если случайно самые малые количества газа попадут в торрефикационную камеру 4, этот газ будет представлять собой, главным образом, пар, и эта среда ни в какой мере не является вредной для процесса торрефикации как такового. Другими словами, ни воздух, ни кислород не имеют доступа к торрефикационной камере 4. Торрефицированный лигноцеллюлозный материал выгружают газонепроницаемым способом из торрефикационной камеры 4 и подают через загрузочное устройство 6 в охлаждающее устройство 7. Вместо применения отдельного загрузочного устройства 6 и отдельного охлаждающего устройства 7 можно применять только одно устройство в форме заключнного в кожух охлаждающего шнека. В этом случае торрефикационная камера имеет отверстие в правой концевой крышке, обращенное к принимающей материал части охлаждающего шнека. Это означает, что именно из правого конца охлаждающего шнека охлажденный торрефицированный материал выгружают из системы, которая благодаря герметизации не позволяет газу перемещаться как вовнутрь охлаждающего шнека, так и, в меньшей степени, во встречном направлении, включая отверстие в правой концевой крышке торрефикационной камеры, и наружу в окружающую атмосферу. На чертеже схематично показано со ссылкой на охлаждающее устройство 7, каким образом происходит охлаждение материала. От охлаждающего устройства 7 отходит трубопровод 8 к теплообменнику 9, а от теплообменника идет трубопровод 10. Через этот трубопровод 10 проходит охлаждающая среда с постоянной температурой, например масло, которое косвенно соприкасается с теплым торрефицированным материалом и охлаждает его. На противоположном конце охлаждающего устройства 7 масло поглотило энергию или тепло, отданное торрефицированным материалом, и нагретое масло выходит из устройства через трубопровод 8 и поступает в теплообменник 9, где энергия или тепло масла в свою очередь косвенно поглощается воздухом для горения с низкой температурой, тем самым температура воздуха для горения увеличивается перед его введением в печь 23 для сжигания, этот процесс будет отдельно рассмотрен ниже. В случае если только заключенный в кожух напорный шнек применяют и как подающее устройство, и как охлаждающее устройство, процесс охлаждения будет также происходить вышеописанным способом. Охлаждающую среду можно подавать в охлаждающий шнек навстречу торрефицированному материалу через заключенный в кожух центр шнека или через ограждающую кожух или обоими способами. Даже если на чертеже показана дополнительная стадия охлаждения, вполне возможно согласно изобретению закончить процесс обработки после описанной стадии охлаждения и позволить материалу поступить в сборный чан, в котором превалируют атмосферное давление и, например, комнатная температура. Газы, испарнные при сушке лигноцеллюлозного материала, главным образом пар, направляют из сушильного устройства 3 через трубопровод 11 в холодильник 12. Охлаждающая среда в форме горячей воды при температуре, например, 45C, например теплофикационная вода, в свою очередь, подается через трубопровод 13 к холодильнику 12 и выходит из холодильника в нагретой форме через трубопровод 14. В холодильнике 12 пар конденсируется с образованием конденсационной воды, которую через трубопровод 15 подают в сборный водоем 16. Предпочтительно эту минимально загрязненную конденсационную воду смешивать с отработанной водой, которую транспортируют на водоочистную станцию. Менее летучие газы, выделяющиеся из лигноцеллюлозного материала вместе с водой во время процесса сушки, не могут конденсироваться в холодильнике 12, а находятся в газовой фазе, покидающей холодильник 12 через трубопровод 17, и подаются в сборное устройство 19 для газа, содержащего воздух для горения (см. трубопровод 18). Этот воздух для горения с небольшим содержанием горючих органических газов направляют через трубопроводы 20, 21 и 22 в печь 23 для сжигания. Реакторный газ, образованный во время частичного разложения (или превращения) сухого лигноцеллюлозного материала во время торрефикации, подают через трубопровод 24 в печь 23 для сжигания. Образующиеся дымовые газы с высоким содержанием энергии подают через трубопровод 25 в теплообменник 26, и эта энергия дымовых газов косвенно передается горячей воде, например теплофикационной воде. Дымовые газы, отдавшие основную часть своего энергосодержания, направляют через трубопровод 27 в дымоход 28. Нагревающий пар при избыточном давлении, полученный с места выделения энергии, через трубопровод 29 подают в кожух торрефикационной камеры 4. После выполнения работы по торрефикации(косвенное нагревание материала) нагревающий пар, который все еще находится при избыточном давлении, направляют через трубопроводы 30 и 31 в кожух сушильного устройства 3. Теплоноситель выходит из кожуха сушильного устройства 3 или в виде пара при почти отсутствующем давлении или в виде конденсационной воды через трубопровод 32. От парового трубопровода 30 отходит перепускной трубопровод 33, через который пар при избыточном давлении проходит к теплообменнику 34. Энергосодержание пара косвенно передается горячей воде, например теплофикационной воде, в теплообменнике 34, которая после прохождения через трубопровод 35, теплообменник 26 и трубопровод 36 удаляется из системы и, возможно, поступает к конечным потребителям, т.е. клиентам теплоцентралей. Нагревающий пар, отработанный в теплообменнике 34, поступает в виде конденсационной воды через трубопровод 37 в трубопровод 32. При необходимости дополнительного охлаждения торрефицированного лигноцеллюлозного материала, охлажденного на одной стадии, указанный материал можно с помощью любой известной транспортирующей установки 38 переместить в теплообменник 39, в котором охлаждающая среда представляет собой атмосферный воздух 40, который подается в теплообменник 39 и затем выходит из теплообменника 39 в нагретой форме и поступает через трубопровод 40 в трубопровод 20, где этот нагретый воздух смешивают с имеющимся воздухом для горения. Готовый охлажденный торрефицированный лигноцеллюлозный материал выгружают из системы в виде конечного продукта через разгрузочное устройство 41. Затем материал обычно размельчают, например перемалывают, чтобы получить тонкоразмолотый материал с частицами одного размера и внешнего вида, которые можно успешно поместить в мешок или упаковать в большие упаковки или хранить в сыпучей форме, например, в ожидании конечного использования. Обычно нет необходимости вводить вспомогательное топливо в печь 23 для сжигания, но оно может быть добавлено через трубопровод 42. Также в печь 23 для сжигания через загрузочное устройство 43 можно загрузить очень ограниченный поток готового торрефицированного материала. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства торрефицированного лигноцеллюлозного материала, согласно которому загружают мелкоизмельченный лигноцеллюлозный материал с помощью сжимающего воздуховытесняющего загрузочного устройства в заключнное в газонепроницаемый кожух сушильное устройство, в котором, по меньшей мере, основную часть воды, содержащейся в лигноцеллюлозном материале, испаряют и удаляют из устройства в виде пара в результате воздействия температуры по меньшей мере 100C внутри сушильного устройства, и после сушки загружают лигноцеллюлозный материал в условиях газонепроницаемости по меньшей мере в одну, по существу, не содержащую кислород, заключнную в ко-8 018161 жух торрефикационную камеру, в которой лигноцеллюлозный материал под воздействием температуры в диапазоне 200-320C преобразуют в торрефицированный лигноцеллюлозный материал при одновременном выделении горючих органических газов, после чего торрефицированный лигноцеллюлозный материал при температуре обработки и при отсутствии проникающих газов загружают в охлаждающее устройство, в котором температуру торрефицированного лигноцеллюлозного материала понижают по меньшей мере до 100C, после чего торрефицированный лигноцеллюлозный материал выгружают из охлаждающего устройства для того, чтобы после возможного дополнительного охлаждения восстановить при атмосферном давлении и температуре окружающей среды, причем выделившиеся горючие органические газы транспортируют из внутренней части заключнной в кожух торрефикационной камеры в печь, где их сжигают с образованием дымовых газов с высоким содержанием энергии, отличающийся тем, что в качестве внешнего энергоносителя применяют пар при избыточном давлении, который вводят в кожух торрефикационной камеры при температуре, превышающей температуру торрефикации, и который вынуждают проходить через кожух и выходить из заключнной в кожух торрефикационной камеры при температуре ниже температуры торрефикации для дальнейшего перемещения в кожух сушильного устройства и прохождения через указанный кожух с выделением энергии, необходимой для испарения воды из вновь добавленного лигноцеллюлозного материала, что приводит к тому, что эта среда выходит из кожуха сушильного устройства неизмененнной в виде пара при сравнительно низкой температуре или выходит из кожуха в конденсированной форме, то есть в виде воды, с температурой 100C или несколько ниже, которую собирают. 2. Способ по п.1, отличающийся тем, что лигноцеллюлозный материал преобразуют в торрефицированный лигноцеллюлозный материал при температуре в диапазоне 270-300C. 3. Способ по п.1, отличающийся тем, что температуру торрефицированного лигноцеллюлозного материала, загруженного в охлаждающее устройство, понижают по меньшей мере до 150C. 4. Способ по п.1, отличающийся тем, что пар при избыточном давлении на месте выделения энергии имеет температуру, необходимую для косвенного нагрева лигноцеллюлозного материала внутри торрефикационной камеры и лежащую в диапазоне 200-340C. 5. Способ по п.4, отличающийся тем, что температура пара, которая необходима для косвенного нагрева лигноцеллюлозного материала внутри торрефикационной камеры, лежит в диапазоне 280-320C. 6. Способ по п.1, отличающийся тем, что пар при избыточном давлении по мере прохождения от места выделения энергии в торрефикационную камеру подвергают косвенному теплообмену с увеличением температуры, при этом энерговыделяющая среда содержит дымовые газы из печи для сжигания,что приводит к температуре пара, превышающей 200C и составляющей ниже 340C. 7. Способ по п.6, отличающийся тем, что температура пара, который при избыточном давлении по мере прохождения от места выделения энергии в торрефикационную камеру подвергают косвенному теплообмену с увеличением температуры, превышает 280C и составляет ниже 320C. 8. Способ по пп.1 и 4, отличающийся тем, что энергосодержание дымовых газов передают косвенно путем теплообмена только циркулирующей горячей воде, например теплофикационной воде, после чего дымовые газы выпускают через дымоход. 9. Способ по пп.1 и 6, отличающийся тем, что энергосодержание дымовых газов передают косвенно путем теплообмена на первой стадии проходящему пару при избыточном давлении, а затем циркулирующей горячей воде, например теплофикационной воде, после чего дымовые газы выпускают через дымоход. 10. Способ по п.9, отличающийся тем, что часть дымовых газов по мере прохождения к первому теплообменнику направляют в обход первого теплообменника и вводят в потоке топочных газов во второй теплообменник. 11. Способ по п.1, отличающийся тем, что газы, испаренные из лигноцеллюлозного материала во время процесса сушки, главным образом водяной пар, подают в холодильник, в котором охлаждающая среда содержит циркулирующую горячую воду, например теплофикационную воду, для образования конденсационной воды при температуре, немного превышающей температуру циркулирующей горячей воды, и эту конденсационную воду транспортируют к месту сбора. 12. Способ по п.11, отличающийся тем, что газы органического происхождения, которые не конденсируются одновременно с водяным паром, удаляют из холодильника и смешивают с атмосферным воздухом, и эту смесь с основным содержанием атмосферного воздуха после косвенного теплообмена транспортируют в указанную печь, где она служит в качестве воздуха для горения. 13. Способ по п.1, отличающийся тем, что охлаждение торрефицированного лигноцеллюлозного материала осуществляют в устройстве типа охлаждающего шнека со сжатием, заключнного в кожух, в котором охлаждающая среда перемещается навстречу движущемуся и все более сжатому торрефицированному лигноцеллюлозному материалу через внешний кожух и/или через внутренний кожух в центр охлаждающего шнека. 14. Способ по п.13, отличающийся тем, что охлаждающая среда после работы на охлаждение выходит из охлаждающего шнека и поступает в теплообменник, в котором энергия, поглощенная из охлаж-9 018161 дающей среды, косвенно передается вышеупомянутому воздуху для горения, направляемому в указанную печь, после чего охлаждающую среду при ее выходной температуре возвращают и вводят в охлаждающий шнек с конца, откуда выгружают охлажденный торрефицированный лигноцеллюлозный материал. 15. Способ по пп.13 и 14, отличающийся тем, что охлаждающая среда содержит термостойкое масло. 16. Способ по пп.1, 13, 14 и 15, отличающийся тем, что охлажденный торрефицированный лигноцеллюлозный материал подвергают дополнительному охлаждению атмосферным воздухом путем косвенного теплообмена, при этом нагретый атмосферный воздух смешивают с воздухом для горения, подаваемым в печь. 17. Способ по п.1, отличающийся тем, что пар при избыточном давлении, выходящий из кожуха торрефикационной камеры по пути в заключнное в кожух сушильное устройство, разделяют на два потока, один из которых направляют в сушильное устройство, а другой подают в теплообменники, в которых энергия косвенно передается циркулирующей горячей воде, например теплофикационной воде, и этот поток пара во время/после выделения энергии конденсируется с образованием конденсационной воды, которую собирают. 18. Способ по пп.1, 4 и 6, отличающийся тем, что место выделения энергии расположено вдоль паровой турбины, являющейся частью энергетической/отопительной установки. 19. Способ по пп.1, 4 и 6, отличающийся тем, что местом выделения энергии является паровой котел. 20. Аппарат для производства торрефицированного лигноцеллюлозного материала, включающий сжимающее воздуховытесняющее устройство (2), с помощью которого мелкоизмельченный лигноцеллюлозный материал подают в заключнное в газонепроницаемый кожух сушильное устройство (3), через которое нагревающий кожух пар проходит навстречу лигноцеллюлозному материалу, и содержащее выпускной трубопровод (11), расположенный внутри сушильного устройства (3), через который газы, вытесненные из лигноцеллюлозного материала, главным образом водяной пар, проходят в направлении перемещения лигноцеллюлозного материала, за которым следует заключенная в кожух торрефикационная камера (4), которая газонепроницаема, по меньшей мере, в отношении сушильного устройства (3),причем эта камера (4) содержит впускной трубопровод (29), расположенный на кожухе, для внешнего нагревающего пара при избыточном давлении и выпускной трубопровод (30), расположенный на кожухе,для нагревающего пара при пониженном избыточном давлении, конец (31) которого расположен в кожухе сушильного устройства (3), а также содержит трубопровод (24), установленный внутри указанной камеры (4), через который проходят органические газы, вытесненные из лигноцеллюлозного материала,при этом противоположный конец указанного трубопровода (24) расположен внутри или прилегает к печи (23) для сжигания, оборудованной трубопроводом (22) для воздуха для горения, и за ней следует в направлении перемещения торрефицированного лигноцеллюлозного материала охлаждающее устройство (7), открыто или газонепроницаемо соединенное с торрефикационной камерой (4), из которого (7) торрефицированный и охлажденный лигноцеллюлозный материал выгружают при атмосферном давлении и температуре окружающей среды, отличающийся тем, что впускной трубопровод (29) для внешнего нагревающего пара при избыточном давлении концом, противоположным камере (4), соединен с устройством для выделения энергии, а от конца сушильного устройства (3), куда загружают вновь подаваемый лигноцеллюлозный материал, отходит трубопровод (32), через который проходит или пар, который преимущественно не имеет давления, или сконденсированный водяной пар в форме конденсационной воды. 21. Аппарат по п.20, отличающийся тем, что выпускной трубопровод (11), выходящий из сушильного устройства (3) и содержащий газы, вытесненные во время сушки, главным образом водяной пар,соединен с холодильником (12), из которого помимо впускного (13) и выпускного (14) трубопроводов для охлаждающей среды для холодильника, выходят два трубопровода, один основной трубопровод (15) для транспортировки конденсационной воды в сборный чан (16) и боковой трубопровод (17), через который проходят несконденсированные органические газы и поступают в впускное устройство (19) для впуска воздуха для горения. 22. Аппарат по п.21, отличающийся тем, что трубопровод (20, 21, 22), соединенный с печью (23) для сжигания, выходит из указанного впускного устройства (19) для впуска воздуха для горения, и этот трубопровод (21) на своем пути проходит через теплообменник (9), в котором тепло поглощается воздухом для горения, и это тепло косвенно выделяется нагретой охлаждающей средой, которую направляют в цепь трубопроводов (8, 10) через указанный теплообменник (9) и охлаждающее устройство (7). 23. Аппарат по пп.20, 21 и 22, отличающийся тем, что трубопровод (25) для топочных газов выходит из печи (23) для сжигания и по пути в дымоход (28) проходит через теплообменник (26), в котором вся полезная энергия топочного газа косвенно передается циркулирующей горячей воде, например теплофикационной воде. 24. Аппарат по п.20, отличающийся тем, что паровой трубопровод (30, 31), проходящий от заключнной в кожух торрефикационной камеры (4) в заключнное в кожух сушильной устройство (3), содержит отводной трубопровод (33), проходящий через теплообменник (34), в котором энергосодержание пара косвенно передается циркулирующей горячей воде, например теплофикационной воде, при этом конец (37) указанного отводного трубопровода соединен с выпускным трубопроводом (32), обеспечивающим выпуск из заключнного в кожух сушильного устройства (3). 25. Аппарат по п.20, отличающийся тем, что после первого охлаждающего устройства (7) расположено второе охлаждающее устройство в форме теплообменника (39), в котором охлаждающей средой является атмосферный воздух, косвенно поглощающий тепло из торрефицированного лигноцеллюлозного материала, охлажденного на одной стадии, при этом нагретый воздух проходит через трубопровод(40), соединенный с вышеупомянутым трубопроводом (20) для воздуха для горения. 26. Аппарат по п.20, отличающийся тем, что сжимающее газовытесняющее загрузочное устройство(5) расположено между сушильным устройством (3) и торрефикационной камерой (4). 27. Аппарат по пп.20 и 26, отличающийся тем, что сжимающее воздухо- или газовытесняющее загрузочное устройство (2, 5) содержит напорный шнек.

МПК / Метки

МПК: F26B 3/18, C10L 9/08, C10B 53/02, C10L 5/44

Метки: лигноцеллюлозного, торрефицированного, производства, аппарат, материала, способ

Код ссылки

<a href="https://eas.patents.su/12-18161-sposob-i-apparat-dlya-proizvodstva-torreficirovannogo-lignocellyuloznogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и аппарат для производства торрефицированного лигноцеллюлозного материала</a>

Предыдущий патент: Настенная посудомоечная машина

Следующий патент: Композиция и способ для дезинфекции

Случайный патент: Бензамиды для лечения нейродегенеративных заболеваний