Скважинный бурильный молоток

Формула / Реферат

1. Скважинный бурильный молоток, который содержит

корпус молотка;

верхний переходник на верхнем конце указанного корпуса, приспособленный для подключения молотка к герметичной бурильной колонне, причем бурильная колонна и верхний переходник образуют источник сжатого воздуха;

буровое долото, имеющее хвостовик долота, идущий от буровой коронки до пяточного конца, причем хвостовик долота установлен на шпонках для возвратно-поступательного движения и управляемого вращения в отверстии поводкового патрона, закрепленного в нижнем конце корпуса, при этом по меньшей мере одна указанная шпонка содержит глухую шпоночную канавку в указанном долоте, чтобы удерживать долото в указанном патроне, длина которой выбрана с возможностью создания избирательного возвратно-поступательного движения указанного бурового долота;

поршень, свободно установленный в корпусе молотка и разделяющий корпус на верхнюю рабочую камеру, образованную между верхней стороной поршня и верхним переходником, и нижнюю рабочую камеру, образованную между ударной стороной поршня и пяточным концом хвостовика долота и поводковым патроном;

узел управления воздухом, на котором скользит свободный поршень и который содержит трубу с отверстиями, идущую по оси от указанного источника воздуха через осевое отверстие в хвостовике долота, чтобы направлять отработавший воздух через выпускные отверстия на режущей поверхности долота, причем долото совершает возвратно-поступательное движение на конце указанной трубы;

верхний стопорный клапан в узле управления воздухом, который может открываться за счет подачи давления с преодолением смещения пружины, в ответ на понижение давления как в верхней, так и в нижней рабочих камерах, при пониженном давлении в цикле.

2. Скважинный бурильный молоток по п.1, в котором корпус молотка представляет собой цилиндрический корпус, имеющий флюидные проходы, образованные при помощи механической обработки в его внешней поверхности и заключенные в рукав, закрывающий проходы сверху, чтобы герметизировать проходы в стенке молотка.

3. Скважинный бурильный молоток по п.1, в котором верхний стопорный клапан представляет собой клапан тарельчатого типа, соединенный при помощи управляющего рычага с нижним тарельчатым клапаном, чтобы координировать клапанную систему для выпуска воздуха из камеры, противоположной камере, получающей питание при помощи верхнего тарельчатого клапана.

4. Скважинный бурильный молоток по п.1, в котором верхний стопорный клапан представляет собой клапан тарельчатого типа, независимый от нижнего стопорного клапана.

5. Скважинный бурильный молоток по п.1, в котором верхний стопорный клапан сидит на трубе стопорного клапана, причем труба стопорного клапана и тарельчатый клапан объединены с пружиной и образуют узел тарельчатого клапана, встроенный в верхний конец имеющей отверстия трубы.

6. Скважинный бурильный молоток по п.1, в котором поводковый патрон непосредственно закреплен на нижнем конце корпуса.

7. Скважинный бурильный молоток по п.1, в котором поводковый патрон закреплен на нижнем конце корпуса при помощи калиброванного кольца или втулки.

8. Скважинный бурильный молоток по п.6 или 7, в котором поводковый патрон закреплен при помощи резьбового соединения.

9. Скважинный бурильный молоток по п.1, в котором поводковый патрон образован как единое целое с корпусом.

10. Скважинный бурильный молоток по п.1, в котором шпоночное соединение создано за счет механической обработки внутри поводкового патрона и снаружи от хвостовика бурового долота, с образованием множества расположенных напротив друг друга продольных канавок и за счет поворота поводкового патрона на хвостовике бурового долота для избирательного совмещения канавок, чтобы ввести приводные шпонки.

11. Скважинный бурильный молоток по п.10, в котором по меньшей мере одна глухая шпоночная канавка представляет собой одну или несколько чередующихся канавок в стенке хвостовика долота, такие что короткие приводные шпонки вводятся в видимые отверстия, образованные за счет совмещения открытых канавок хвостовика долота, а затем патрона после поворота до следующего совмещения глухих канавок, в которых расположены короткие приводные шпонки, вводятся более длинные шпонки, чтобы обеспечить вращательное зацепление поводкового патрона и бурового долота.

12. Скважинный бурильный молоток по п.10, в котором шпонки закреплены на долоте или патроне или образованы в виде единого целого с долотом или патроном.

13. Скважинный бурильный молоток по п.10, в котором шпонки представляют собой приводные шпонки, имеющие круглое поперечное сечение.

14. Скважинный бурильный молоток по п.10, в котором шпонки представляют собой изнашиваемые шпонки и их износ преимущественно происходит ранее износа поводкового патрона и долота.

15. Скважинный бурильный молоток по п.1, в котором шпоночное соединение создано за счет введения приводных шпонок в высверленные или фрезерованные отверстия в боковой стенке поводкового патрона, причем ограничивающие ход шпонки удерживаются на месте, когда поводковый патрон и узел бурового долота устанавливают в корпусе.

Текст

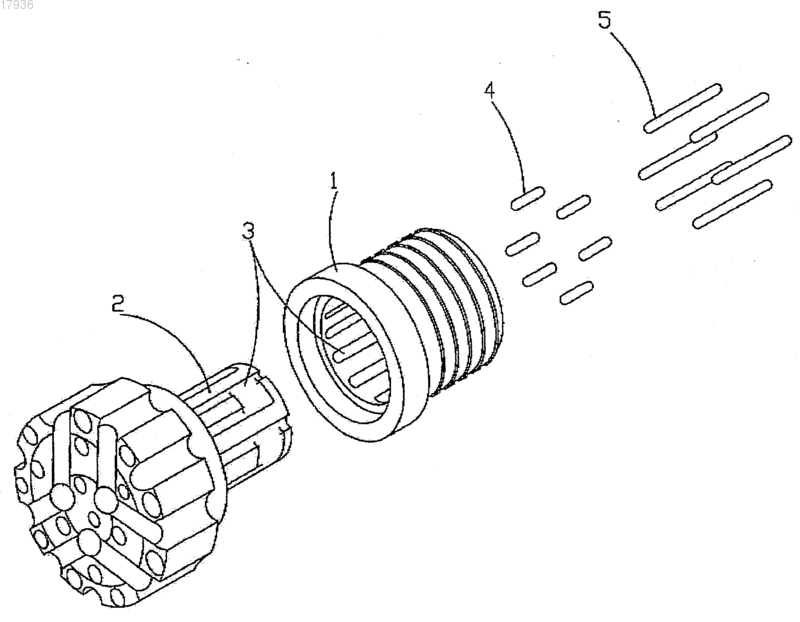

В изобретении предлагается скважинный бурильный молоток, который содержит буровое долото(2), которое удерживается при помощи коротких приводных шпонок (4) и длинных приводных шпонок (5) в отверстии (расточке) поводкового патрона (1). Патрон (1) и хвостовик долота (2) имеют образованные за счет механической обработки продольные канавки (3), причем каждая вторая канавка хвостовика долота является глухой и соединена с соседней открытой канавкой при помощи понижения на длину короткой шпонки. Более короткие шпонки (4) вводят в видимые отверстия, образованные за счет совмещения открытых канавок (3) бурового долота и поводкового патрона. Патрон (1) затем поворачивают, что шунтирует короткие шпонки (4) в боковом направлении, до тех пор, когда можно будет ввести более длинные шпонки (5). Поводковый патрон (1) и буровое долото (2) имеют зацепление с возможностью вращения. Долото (2) может скользить на желательное расстояние благодаря более коротким шпонкам (4), которые захвачены в глухих канавках. В устройстве не требуется удлинять хвостовик долота, чтобы установить обычное стопорное кольцо долота. Лоргер Тони, Лоргер Дэниел Пол (AU) Дементьев В.Н. (RU)(71)(73) Заявитель и патентовладелец: ДРИЛЛРОК ПНЕУМАТИК ПТИ ЛТД. (AU) Область применения изобретения Настоящее изобретение в общем имеет отношение к созданию скважинного бурильного молотка(инструмента для ударно-вращательного пневматического бурения). Настоящее изобретение, в частности, имеет отношение к созданию бурильного молотка, приводимого в действие при помощи сжатого флюида нисходящей скважины, такого типа, который называют"обычным", т.е. не рециркуляционного бурильного молотка, и далее для пояснения ссылки будут сделаны именно на это применение. Однако следует иметь в виду, что настоящее изобретение может найти применение и для других видов вращающегося механического оборудования, которые содержат рециркуляционные бурильные молотки и другие аналогичные устройства, такие как кулачковые муфты, в которых используют положительную и скользящую трансмиссию для передачи механической энергии. Уровень техники Скважинные молотки обычно имеют буровое долото в качестве самого нижнего компонента узла молотка. Буровое долото имеет участок главного диаметра, называемый буровой коронкой, диаметр которого соответствует диаметру пробуриваемой скважины. Буровая коронка объединена с верхним, шпоночным хвостовиком бурового долота, который со скольжением вводят в поводковый патрон и удерживают в нем. Поводковый патрон имеет внутренний шлиц для зацепления со шпонкой хвостовика бурового долота и внешний резьбовой участок для входа в зацепление с цилиндром скважинного молотка. Шпоночная секция хвостовика бурового долота, когда она входит в зацепление с поводковым патроном, будет иметь радиальное механическое зацепление, но может свободно скользить по оси. Для ограничения степени осевого перемещения, чтобы предотвратить полное выскальзывание бурового долота из зацепления, хвостовик бурового долота имеет секцию пониженного диаметра над шлицом, длина которой эквивалентна желательной длине перемещения вдоль шлица плюс толщина стопорного механизма. Этот стопорный механизм представляет собой стопорное кольцо бурового долота, состоящее из двух полукруглых секций с внутренними и внешними диаметрами, которые установлены с каждой стороны вокруг пониженного диаметра хвостовика бурового долота и образуют почти полное кольцо. Завершающая секция над пониженным диаметром образует опорную кромку, которая может иметь различную форму, но всегда имеет главным образом больший диаметр, чем пониженный диаметр, чтобы ограничивать осевое перемещение, когда опорная кромка упирается в стопорное кольцо бурового долота. Когда поводковый патрон опускают (надевают) на хвостовик бурового долота, сопряженные шлицы входят в контакт. Две половины стопорного кольца бурового долота, надетые на участок пониженного диаметра хвостовика бурового долота, будут упираться в верхнюю часть поводкового патрона. Буровое долото и подузел патрона и стопорного кольца вводят по резьбе в корпус скважинного молотка (цилиндр). Стопорное кольцо бурового долота теперь будет по окружности заключено в цилиндре скважинного молотка, причем поводковый патрон будет расположен снизу, а направляющая втулка бурового долота будет расположена сверху, что позволяет иметь ограниченное осевое перемещение шпоночного зацепления. Указанная направляющая втулка бурового долота охватывает самый верхний участок хвостовика бурового долота, обеспечивая центровку бурового долота при его продольном скольжении в шпоночном зацеплении внутри поводкового патрона. Одновременно, в некоторых конструкциях, она направляет ударный конец совершающего возвратно-поступательное движение поршня, когда он соударяется с пяткой бурового долота. Более того, удлиненная направляющая втулка может быть использована как деталь в цикле циклического распределения. Поршень может иметь пониженный диаметр на участке его нижней длины, где имеется рабочий зазор внутри направляющей втулки. Так как конец поршня с пониженным диаметром входит в направляющую втулку ранее соударения с буровым долотом, образуется замкнутая камера над указанной направляющей втулкой, в которой происходит захват и постепенное сжатие флюида до соударения между поршнем и буровым долотом. Сжатый флюид (обычно сжатый воздух), в сочетании с некоторым отскоком (обратным ходом) поршня за счет соударения, возвращает поршень назад к верхней точке его хода, причем к этому времени распределительная система снабжает верхнюю камеру сжатым флюидом, чтобы перемещать поршень назад вниз в его ударном ходе. Когда удлиненную направляющую втулку не используют в цикле циклического распределения, трубчатый клапан в нижнем конце трубы/выпускная труба могут быть использованы для создания камеры повышенного давления (напорной камеры) при отскоке. Наиболее распространенные скважинные молотки имеют стопорный клапан тарельчатого типа,расположенный внутри подузла верхнего переходника на верхней части внутреннего узла, в качестве входной точки сжатого флюида. Стопорный клапан, который установлен на воздухораспределителе или на другом аналогичном компоненте или выполнен в виде единого целого с ними, изолирует входную камеру над поршнем от камеры сжатия поршня под поршнем и служит для распределения сжатого флюида из одной камеры в другую через распределительную систему. В патенте США 6131672; в заявках на патент США 20060000646 и 20050173158 и в патентной публикации WO 2006032093 А 1 раскрыты описанные здесь выше принципы построения конструкции. В соответствии с дополнительным стандартом конструирования используют трубу, обычно из аце-1 017936 тилового термопласта, вставленную в верхнюю часть известного хвостовика бурового долота и выступающую за лицевую сторону пятки, обычно на расстояние около 50 мм, которая позволяет осуществлять циклическую работу большинства известных скважинных молотков и известна как выпускная труба или клапан в нижнем конце трубы. Некоторые фирмы-изготовители исключили необходимость в указанной выпускной трубе в некоторых моделях за счет удлиненной направляющей втулки бурового долота, например, как это показано в патенте США 6131672. Однако другие фирмы-изготовители используют как направляющую втулку бурового долота, так и выпускную трубу (клапан в нижнем конце трубы), например, как это показано в заявке на патент США 20050173158 и в европейской патентной публикации WO 2006032093. Обычно в известных скважинных молотках используют два типа распределительных устройств: 1) такие, в которых полая питающая труба с отверстиями взаимодействует с имеющим отверстия поршнем, например, как это показано в патенте США 6131672; и 2) такие, в которых имеющий отверстия внутренний цилиндр взаимодействует с не имеющим отверстий поршнем, например, как это показано в заявке на патент США 20060000646. В заявке на патент США 20060000646 приведены несколько причин, по которым имеющий отверстия внутренний цилиндр может создавать проблемы, и описано усовершенствованное устройство для установки (монтажа) имеющего отверстия внутреннего цилиндра. Несмотря на то что усовершенствованное монтажное устройство позволяет исключить выполнение за счет механической обработки ослабляющих канавок во внешнем цилиндре, что является одним из основных элементов изобретения, это приводит к повышению расходов за счет использования большего числа компонентов и увеличения затрат на изготовление. Однако преимуществом использования имеющего отверстия внутреннего цилиндра является то, что поршень не имеет отверстий. Поэтому частота отказов поршня в скважинных молотках с имеющим отверстия внутренним цилиндром существенно ниже, чем в скважинных молотках с имеющим отверстия поршнем, так что могут быть использованы оба эти типа в зависимости от необходимых предпочтительных характеристик. Желательно иметь молоток, в котором могут быть исключены недостатки обоих описанных здесь выше распределительных устройств. Сущность изобретения Настоящее изобретение в соответствии с его первым широким аспектом относится к скважинному бурильному молотку, который содержит корпус молотка; установленный в корпусе свободный поршень; буровое долото, имеющее хвостовик долота, идущий от буровой коронки до пяточного конца, причем хвостовик долота установлен на шпонках для возвратно-поступательного движения и управляемого вращения в отверстии поводкового патрона, закрепленного в нижнем конце корпуса, при этом по меньшей мере одна указанная шпонка содержит глухую шпоночную канавку в указанном долоте, чтобы удерживать долото в указанном патроне, длина которой выбрана с возможностью избирательного возвратно-поступательного движения указанного бурового долота. Корпус молотка может иметь любую подходящую форму, но обычно имеет цилиндрическую форму и содержит отверстие (расточку), в котором свободный поршень может совершать возвратнопоступательное движение. Корпус может быть изготовлен из простой цилиндрической заготовки или может быть изготовлен(собран) из (отдельных) компонентов. В частности, корпусом может быть главным образом цилиндрический корпус, имеющий флюидные проходы, образованные при помощи механической обработки в его внешней поверхности и заключенные в рукав, закрывающий проходы сверху, чтобы герметизировать проходы в стенке молотка. Стенка внутреннего корпуса при этом может иметь соответствующие каналы,идущие от отверстия к проходам. За счет этого конструкция внутренней гильзы известных ранее молотков может быть просто исключена. Верхний конец корпуса преимущественно соединен с имеющей повышенное давление бурильной колонной при помощи верхнего подузла типа переходника, причем колонна и переходник образуют источник сжатого флюида (обычно воздуха) для движения свободного поршня. Верхний переходник может быть закреплен в корпусе при помощи любого подходящего средства, например при помощи резьбового соединения. Поршень, установленный в корпусе с возможностью возвратно-поступательного движения, может иметь нижнюю лицевую сторону молотка с пневматическим управлением и верхнюю сторону молотка с пневматическим управлением. Лицевая (ударная) сторона молотка может непосредственно ударять в пяточный конец хвостовика бурового долота. Поршень преимущественно взаимодействует с кожухом,чтобы образовать по меньшей мере часть расположения каналов, необходимых для его перемещения. Поршень разделяет корпус на верхнюю рабочую камеру, образованную между верхней стороной поршня и верхним подузлом (переходником), и нижнюю рабочую камеру, образованную между ударной стороной поршня и пяточным концом хвостовика долота и поводковым патроном. Верхняя рабочая камера может быть изменена, чтобы улучшить ее характеристики работы в качестве пневматической рессоры. Например, верхний переходник, как таковой, может иметь понижение над рабочей камерой, чтобы образовать объем резервной камеры, в которую под давлением может поступать воздух при отскоке поршня вверх. Свободный поршень преимущественно скользит на узле управления воздухом, который содержит имеющую отверстия распределительную трубу, идущую по оси от источника воздуха, связанного с верхним подузлом (переходником), до осевого отверстия в хвостовике долота, причем долото совершает возвратно-поступательное движение на конце трубы, чтобы направлять отработавший воздух через выпускные каналы на режущей стороне долота. Узел управления воздухом может содержать верхний стопорный клапан, который может открываться за счет подачи давления с преодолением смещения пружины, в ответ на понижение давления как в верхней, так и в нижней рабочих камерах, при пониженном давлении в цикле. Верхним стопорным клапаном может быть клапан тарельчатого типа, соединенный при помощи управляющего рычага с нижним тарельчатым клапаном, чтобы координировать клапанную систему для выпуска воздуха из камеры, противоположной камере, получающей питание при помощи верхнего тарельчатого клапана. Введение стопорного клапана (стопорных клапанов) в распределительную трубу является предпочтительным, так как это позволяет исключить "воздухораспределитель" и за счет этого резко снизить длину верхнего конца узла молотка по сравнению с известными ранее молотками. В описанных здесь выше вариантах может быть использована труба стопорного клапана, образующая седло для верхнего тарельчатого клапана и встроенная в верхний конец распределительной трубы. Труба стопорного клапана может иметь перфорированный цилиндр, работающий как сито для обломочного материала. В альтернативном варианте, верхний тарельчатый клапан может быть независимым от нижнего стопорного клапана, причем труба стопорного клапана и тарельчатый клапан могут быть объединены с пружиной и образуют узел тарельчатого клапана, встроенный в верхний конец (имеющей отверстия) распределительной трубы. За счет использования этой простой характеристики управления воздухом верхний молоток может быть значительно укорочен по сравнению с молотками, используемыми в обычной системе распределения воздуха. Ведущий патрон может быть закреплен на нижнем конце корпуса при помощи любого подходящего средства крепления. Патрон может быть непосредственно соединен с корпусом или может быть соединен с ним при помощи калиброванного кольца или втулки. Ведущий патрон также может быть закреплен при помощи резьбового соединения (зацепления). В отверстие ведущего патрона преимущественно введен при ходовой посадке хвостовик бурового долота, который может свободно вращаться при отсутствии шпонок. Следует иметь в виду, что ведущий патрон может быть образован как единое целое с корпусом. Соединение шпонками может быть осуществлено при помощи любых подходящих средств. Например, внутренняя часть поводкового патрона и внешняя часть хвостовика бурового долота могут быть подвергнуты механической обработке, чтобы образовать множество расположенных напротив друг друга продольных канавок, которые могут быть совмещены за счет поворота поводкового патрона на хвостовике бурового долота. В этом варианте по меньшей мере одна глухая шпоночная канавка может быть выполнена как одна или несколько чередующихся канавок в стенке хвостовика долота. Более короткие шпонки могут быть введены в видимые отверстия, образованные за счет совмещения открытых (т.е. не глухих) канавок в хвостовике долота. Хвостовик может иметь понижение между соответствующими смежными канавками на части их длины, и когда патрон затем поворачивают до следующего совмещения канавок, могут быть введены более длинные шпонки. В этот момент поводковый патрон и буровое долото будут иметь вращательное зацепление, причем в данной конструкции более короткие шпонки теперь не видны, но имеют внутреннее зацепление, с наклоном к оси и с радиальными промежутками. Долото может свободно скользить на желательное расстояние за счет внутреннего зацепления более коротких шпонок с соответствующими глухими канавками и канавками патрона. Альтернативно, более короткие шпонки могут быть закреплены в долоте или в патроне или могут быть образованы в виде единого целого с одним из них. Более длинные шпонки обеспечивают большую часть вращательного приводного зацепления. Шпонками, как длинными, так и короткими, могут быть расходные (изнашиваемые) шпонки приводного зацепления, причем они могут иметь любую подходящую форму поперечного сечения, при этом может быть использовано любое подходящее число таких шпонок. Например, шпонками могут быть ведущие шпонки круглого поперечного сечения или могут быть шпонки поперечного сечения, более похожего на форму шпоночной канавки. Альтернативно, шпоночное соединение может быть осуществлено за счет введения более коротких шпонок в высверленные или фрезерованные отверстия в боковой стенке поводкового патрона, причем такие ограничивающие ход шпонки, в свою очередь, будут удерживаться на месте тогда, когда узел поводкового патрона и бурового долота будет введен в цилиндр. В соответствии с другим широким аспектом настоящего изобретения предлагается скважинный бу-3 017936 рильный молоток, который содержит корпус молотка; поршень, свободно установленный в корпусе, соударяющийся с буровым долотом, имеющим хвостовик долота, идущий от буровой коронки до пяточного конца, причем хвостовик долота установлен на шпонках для возвратно-поступательного движения и управляемого вращения в отверстии поводкового патрона, закрепленного в нижнем конце корпуса, при этом хвостовик долота имеет приводную шпоночную канавку, идущую от пяточного конца, и глухую шпоночную канавку, смещенную от пяточного конца, причем материал хвостовика долота удален (снят) между приводной и глухой шпоночными канавками на части их длины, чтобы позволить шпонке из приводной шпоночной канавки перемещаться в глухую шпоночную канавку на участке вращения хвостовика долота и выдвигаться за счет продвижения долота в отверстие патрона, при этом хвостовик долота удерживается от обратного вращения за счет удлиненной приводной шпонки, установленной в приводной шпоночной канавке. Описанная здесь выше комбинация долота и патрона позволяет использовать существенно более короткий хвостовик долота, потому что удержание долота связано с заменой приводных шпонок. Поэтому могут быть снижены затраты на изготовление долота, долото потенциально может быть легче или по меньшей мере может иметь пропорционально больше металла рабочей буровой коронки для данного веса устройства. Молоток целиком может быть сделан более коротким, когда используют предпочтительную распределительную трубу в соответствии с настоящим изобретением. В соответствии с еще одним аспектом настоящего изобретения предлагается скважинный молоток, который содержит корпус молотка, верхний переходник для согласования корпуса молотка с бурильной колонной и для подачи сжатого флюида, буровое долото, приводимое во вращение при помощи его хвостовика в поводковом патроне, закрепленном на нижнем конце корпуса, свободный поршень в осевом отверстии молотка, приводимый в движение за счет указанной подачи сжатого флюида, чтобы периодически ударять в задний конец хвостовика долота,характеризуемый тем, что поршень имеет осевое отверстие поршня, за счет которого он скользит по распределительной трубе, идущей от источника питания верхнего подузла до осевого отверстия хвостовика,причем распределительная труба имеет стопорный клапан на ее верхнем конце, предназначенный для впуска флюида в верхнюю камеру в распределительной трубе, при этом верхняя камера связана через боковые проходы с вентиляционными каналами, передающими рабочее давление флюида в верхнюю и нижнюю рабочие камеры, воздействующее на верхнюю и нижнюю поверхности поршня через каналы,которые открываются и закрываются в соответствии с изменением положения поршня в отверстии, причем соответствующие верхний и нижний выпускные каналы избирательно открываются и закрываются за счет перемещения поршня и выпускают флюид из рабочих камер в нижнюю камеру распределительной трубы, при этом нижний стопорный клапан позволяет поступать отработавшему воздуху в указанное осевое отверстие хвостовика для распределения на режущей поверхности долота. Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи. Краткое описание чертежей На фиг. 1 показано перспективное изображение с пространственным разделением деталей устройства в соответствии с настоящим изобретением. На фиг. 2 показано осевое сечение узла скважинного молотка, показанного на фиг. 1. На фиг. 3 А показан узел молотка, показанного на фиг. 1, удаленный от контакта с горной породой. На фиг. 3 В показан разрез по линии 3 В-3 В фиг. 3 А подузла верхнего переходника. На фиг. 4 А показана вертикальная проекция с разрезом имеющего отверстия цилиндра узла скважинного молотка, показанного на фиг. 1. На фиг. 4 В показана полая распределительная труба устройства, показанного на фиг. 1. На фиг. 4 С показана вертикальная проекция цилиндра и внешней стороны поводкового патрона устройства, показанного на фиг. 1. На фиг. 4D показан разрез по линии 4D-4D фиг. 4 С многоугольной внешней поверхности цилиндра и внешней стороны поводкового патрона устройства, показанного на фиг. 1. На фиг. 5 показан разрез альтернативного варианта устройства в соответствии с настоящим изобретением. Подробное описание вариантов изобретения Обратимся теперь к рассмотрению фиг. 1-4, на которых показан молоток, в котором поводковый патрон 1 надет на хвостовик 2 бурового долота с ходовой посадкой и выполнен с возможностью вращения. На внутренней поверхности поводкового патрона и на наружной поверхности хвостовика бурового долота предусмотрены продольные канавки 3. Поводковый патрон поворачивают на хвостовике бурового долота, пока канавки не будут совмещены. Затем более короткие шпонки 4 вводят в видимые отверстия, образованные за счет совмещения канавок 3 бурового долота и поводкового патрона, после чего патрон поворачивают до следующего совмещения канавок, и вводят более длинные шпонки 5. В этот момент поводковый патрон и буровое долото будут иметь вращательное зацепление, при этом за счет конструктивного исполнения более короткие шпонки 4 будут больше не видны, но будут иметь внутрен-4 017936 нее зацепление, с наклоном к оси и с радиальными промежутками, так что долото может свободно скользить на желательное расстояние за счет внутреннего зацепления более коротких шпонок. Более того, более короткие шпонки, которые определяют допустимое движение скольжения, могут быть образованы в виде единого целого с буровым долотом или с поводковым патроном, при этом более длинные шпонки обеспечивают большую часть вращательного приводного зацепления. Альтернативно, продольные канавки 3, образованные в поводковом патроне 1, могут быть образованы непосредственно на нижнем участке отверстия (расточки) цилиндра, что делает поводковый патрон полностью соответствующим известному уровню техники, однако конструкция в соответствии с настоящим изобретением может найти применение и в таком варианте. Вышеупомянутые шпонки, как длинные, так и короткие, представляют собой расходные (разовые) шпонки приводного зацепления и могут иметь любую подходящую форму поперечного сечения, причем может быть использовано любое подходящее число таких шпонок. Рассмотренное здесь выше приводное зацепление является практичным и полезным механическим приводным соединением, в котором требуется ограниченный или заданный ход и в котором преимущественно используют расходные и заменяемые приводные элементы. Как это показано на фиг. 2, сжатый воздух поступает в полую, имеющую отверстия трубу 6 через центральное отверстие подузла 13 верхнего переходника, прижимает стопорный клапан 11 открытого канала давления к пружине 8, поддерживаемой при помощи пробки 10, и одновременно открывает выпускной стопорный клапан 7 за счет соединительного стержня (управляющего рычага) 9. Сжатый воздух проходит через канал 12 давления, через канал 12 а, совмещенный с питающим каналом 12b, чтобы повышать давление в распределительном канале 19, для снабжения питающих (нагнетающих) каналов 21 и 22. Нижняя камера 23 получает воздух из канала 22, чтобы поднимать поршень 18. Когда поршень поднимается, нижняя камера 23 соединяется с атмосферой через выпускной канал 25, а питающие каналы 21 и 22 начинают подавать воздух в камеру 14 сжатия поршня через переходные каналы 20, за счет чего поршень принудительно направляется вниз и наносит удар в пятку бурового долота, при этом камера сжатия поршня соединяется с атмосферой, когда открывается выпускной канал 26, и цикл повторяется,причем все это происходит до тех пор, пока подается сжатый воздух, или пока цикл не прерывают. Как это показано на фиг. 3 А, при работе молоток поднимается вверх и выходит из контакта с горной породой, при этом буровое долото 2 может свободно падать на расстояние, позволяемое при помощи имеющих внутреннее зацепление более коротких шпонок 4, показанных на фиг. 1 и расположенных в осевых канавках 3, продолжением которых является имеющий пониженный диаметр ударный конец поршня 18, входящий в верхний участок поводкового патрона 1, освобожденный от бурового долота 2, за счет чего прерывается ударный цикл, когда питающий канал 21 становится открытым в выпускной канал 26 и будут связан с атмосферой через выпускной стопорный клапан 7, пока цикл не возобновляется. Следует иметь в виду, что полая распределительная труба 6 все время продолжает взаимодействовать с отверстием бурового долота. В соответствии с настоящим изобретением использование нижнего стопорного клапана стало возможным за счет того, что полая распределительная труба идет от ее верхней опоры в центральном отверстии подузла 13 верхнего переходника в центральное отверстие бурового долота 2, причем стопорный клапан может быть использован как верхний стопорный клапан 11 создания давления или нижний стопорный клапан 7, или как клапаны, работающие согласовано за счет соединительного стержня 9. Взаимодействие распределительной трубы с буровым долотом позволяет решить несколько задач. Во-первых,усиживается выравнивание (совмещение) распределительной трубы. Во-вторых, это позволяет выбрать предпочтительное местоположение выпускного стопорного клапана. Преимуществом указанного нижнего выпускного стопорного клапана является полное и мгновенное предотвращение загрязнения обломочным материалом первой возможной точки входа, так что конструкцию в соответствии с настоящим изобретением следует считать более стойкой к поступлению потенциально повреждающего обломочного материала, чем известные ранее скважинные молотки. В-третьих, распределительная труба 6 контролирует объем обратной камеры 23 поршня, за счет чего исключается необходимость в компоненте, известном как клапан в нижнем конце трубы или выпускная труба, которые используют в известных ранее устройствах. В соответствии с настоящим изобретением взаимодействие полой распределительной трубы и бурового долота стало возможным за счет вышеупомянутой комбинации поводкового патрона и бурового долота, в которой хвостовик бурового долота 2 в соответствии с настоящим изобретением имеет хорошее совмещение внутри поводкового патрона 1, имеет достаточную толщину стенки и отверстие, позволяющее установить распределительную трубу с площадью поперечного сечения, достаточной для создания требуемого воздушного потока, причем отверстие бурового долота имеет достаточную площадь поперечного сечения для протекания выпускаемого флюида через стопорный клапан 7. В известных скважинных молотках верхняя камера сжатия поршня всегда находится ниже подузла верхнего переходника и воздухораспределителя, имеет постоянный объем и ограниченную возможность регулировки или изменения объема. В соответствии с настоящим изобретением камера сжатия 14 поршня образована целиком в подузле 13 верхнего переходника, причем объем камеры сжатия 14 поршня мо-5 017936 жет быть изменен быстро и просто. Рассмотрим со ссылкой на фиг. 2 регулирование объема камеры сжатия поршня. Внутри камеры сжатия 14 поршня, которая является частью подузла 13 верхнего переходника, образованы несколько осевых отверстий 16 а, причем в указанные отверстия камеры сжатия поршня введено соответствующее число вставок 16, которые удерживаются в канавке 15 при помощи известных средств крепления, таких как пружинные кольца, что позволяет постепенно изменять объем указанной камеры, с соответствующим изменением потребления сжатого флюида и обеспечением максимальной эффективности устройства в соответствии с настоящим изобретением при любой подаче сжатого флюида от соответствующего компрессора. Далее со ссылкой на фиг. 4 А описана конструкция цилиндра 17 с каналами. Каналы 12b, 21 и 22 просверлены радиально в цилиндре 17. Канал 19 отфрезерован продольно на подходящую глубину, причем его длина захватывает просверленные каналы. Крышка 24 закреплена известным образом, чтобы закрывать и изолировать каналы снаружи. Таким образом, каналы 12b, 21 и 22 взаимосвязаны при помощи канала 19, образованного между внутренней и внешней поверхностями цилиндра 17. Внутренние переходные каналы 20 врезаны в отверстие цилиндра известным образом. Снижение жесткости при кручении является минимальным и приемлемым, так как только около 6% длины окружности цилиндра затронуты каналом, причем распределительный канал 19 должен иметь площадь поперечного сечения, равную только площади поперечного сечения любого одного из питающих каналов,при этом большая часть удаленного металла компенсируется за счет крышки 24. Более того, нет необходимости в том, чтобы закреплять указанную крышку заподлицо с внешним диаметром цилиндра, причем, при необходимости, совершено приемлемо, если крышка выступает за внешний диаметр цилиндра,но не выходит за диаметр бурового долота. В кратком изложении изобретения было показано, что имеется вполне достаточная толщина материала для выполнения флюидного канала 19 описанным здесь выше образом. Это является предпочтительным, так как расход материала будет минимальным за счет отказа от изготовления внутреннего цилиндра с использованием проблематичных способов сохранения указанного внутреннего цилиндра. Настоящее изобретение было описано для конструкции поршня, не имеющего каналов. Несмотря на то что общие параметры течения в распределительной системе такого типа известны и не является частью данного изобретения, представляет интерес выполнение некоторых компонентов, и поэтому был предложен второй вариант изобретения, сохраняющий все существенные заявленные признаки первого варианта и имеющий некоторые измененные характеристики в соответствии с построением поршня,имеющего каналы. На фиг. 5 показан второй вариант, который главным образом аналогичен по конструкции и работе первому варианту, описанному здесь выше со ссылкой на фиг. 1-4, причем на всех чертежах аналогичные компоненты имеют одинаковые позиционные обозначения. Сжатый воздух поступает в распределительную трубу 6 и непосредственно повышает давление в молотке через питающий канал 12 давления, чтобы начать работу, при этом, в свою очередь, стопорный клапан 7 принудительно открывается за счет выпускаемого флюида с преодолением действия пружины 8, через соединительный стержень 9. Пружина 8 поддерживается при помощи пробки 10. Конструкция стопорного клапана также содержит поршень 11 скольжения, расположенный над пружиной, который принудительно направляется вниз, с преодолением действия пружины, за счет поступающего сжатого флюида, в результате чего открывается питающий канал 12 давления. Таким образом, конструкция стопорного клапана установлена внутри в полой распределительной трубы, и может иметь верхний или нижний стопорные клапаны, или оба клапана, работающих согласовано (см. фиг. 4 В). Как это показано на фиг. 5, внутри камеры 14 сжатия поршня, которая является частью подузла 13 верхнего переходника, имеется несколько канавок 15 для пружинных колец, причем введенная в камеру сжатия поршня вставка (вставки) 16 удерживается при помощи пружинного кольца (не показано), установленного в соответствующей одной из указанных канавок 15, что позволяет изменять объем указанной камеры, с соответствующим изменением потребления сжатого флюида и обеспечением максимальной эффективности устройства в соответствии с настоящим изобретением при любой подаче сжатого флюида от соответствующего компрессора. Как это показано на фиг. 5, поршень 18 на удалении от своих верхнего и нижнего концов имеет распределительные каналы 21 а и 22 а, причем эти распределительные каналы взаимодействуют с распределительными отверстиями в полой распределительной трубе 6, чтобы создать возвратнопоступательное движение, и могут при скольжении взаимодействовать в конце хода с отверстием 14 а указанной камеры 14 сжатия поршня. Назревшей проблемой, связанной с использованием известных скважинных молотков, является трудность разборки, связанная с тем, что за счет больших усилий скручивания и вибрации резьба становится зажатой и трудной для развинчивания. Поэтому при демонтаже скважинного молотка приходится применять специальное оборудование для захвата и приложения высокого усилия для развинчивания,причем часто захватное устройство проскальзывает на твердой внешней цилиндрической поверхности известных узлов скважинных молотков. В соответствии с настоящим изобретением для повышения безопасности и удобства в обращении предусмотрены продольные грани на внешних поверхностях цилиндра и поводкового патрона (см. фиг. 4 С и 4D), а типично 12 граней. Такая внешняя форма не создает существенного ограничения для прохода отработавшего воздуха, содержащего полученный при бурении обломочный материал, но позволяет без проскальзывания производить закрепление соответствующих монтажных инструментов, таких как описанные в патентной публикации WO 2006015454. Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Скважинный бурильный молоток, который содержит корпус молотка; верхний переходник на верхнем конце указанного корпуса, приспособленный для подключения молотка к герметичной бурильной колонне, причем бурильная колонна и верхний переходник образуют источник сжатого воздуха; буровое долото, имеющее хвостовик долота, идущий от буровой коронки до пяточного конца, причем хвостовик долота установлен на шпонках для возвратно-поступательного движения и управляемого вращения в отверстии поводкового патрона, закрепленного в нижнем конце корпуса, при этом по меньшей мере одна указанная шпонка содержит глухую шпоночную канавку в указанном долоте, чтобы удерживать долото в указанном патроне, длина которой выбрана с возможностью создания избирательного возвратно-поступательного движения указанного бурового долота; поршень, свободно установленный в корпусе молотка и разделяющий корпус на верхнюю рабочую камеру, образованную между верхней стороной поршня и верхним переходником, и нижнюю рабочую камеру, образованную между ударной стороной поршня и пяточным концом хвостовика долота и поводковым патроном; узел управления воздухом, на котором скользит свободный поршень и который содержит трубу с отверстиями, идущую по оси от указанного источника воздуха через осевое отверстие в хвостовике долота, чтобы направлять отработавший воздух через выпускные отверстия на режущей поверхности долота, причем долото совершает возвратно-поступательное движение на конце указанной трубы; верхний стопорный клапан в узле управления воздухом, который может открываться за счет подачи давления с преодолением смещения пружины в ответ на понижение давления как в верхней, так и в нижней рабочих камерах, при пониженном давлении в цикле. 2. Скважинный бурильный молоток по п.1, в котором корпус молотка представляет собой цилиндрический корпус, имеющий флюидные проходы, образованные при помощи механической обработки в его внешней поверхности и заключенные в рукав, закрывающий проходы сверху, чтобы герметизировать проходы в стенке молотка. 3. Скважинный бурильный молоток по п.1, в котором верхний стопорный клапан представляет собой клапан тарельчатого типа, соединенный при помощи управляющего рычага с нижним тарельчатым клапаном, чтобы координировать клапанную систему для выпуска воздуха из камеры, противоположной камере, получающей питание при помощи верхнего тарельчатого клапана. 4. Скважинный бурильный молоток по п.1, в котором верхний стопорный клапан представляет собой клапан тарельчатого типа, независимый от нижнего стопорного клапана. 5. Скважинный бурильный молоток по п.1, в котором верхний стопорный клапан сидит на трубе стопорного клапана, причем труба стопорного клапана и тарельчатый клапан объединены с пружиной и образуют узел тарельчатого клапана, встроенный в верхний конец имеющей отверстия трубы. 6. Скважинный бурильный молоток по п.1, в котором поводковый патрон непосредственно закреплен на нижнем конце корпуса. 7. Скважинный бурильный молоток по п.1, в котором поводковый патрон закреплен на нижнем конце корпуса при помощи калиброванного кольца или втулки. 8. Скважинный бурильный молоток по п.6 или 7, в котором поводковый патрон закреплен при помощи резьбового соединения. 9. Скважинный бурильный молоток по п.1, в котором поводковый патрон образован как единое целое с корпусом. 10. Скважинный бурильный молоток по п.1, в котором шпоночное соединение создано за счет механической обработки внутри поводкового патрона и снаружи от хвостовика бурового долота, с образованием множества расположенных напротив друг друга продольных канавок и за счет поворота поводкового патрона на хвостовике бурового долота для избирательного совмещения канавок, чтобы ввести приводные шпонки. 11. Скважинный бурильный молоток по п.10, в котором по меньшей мере одна глухая шпоночная канавка представляет собой одну или несколько чередующихся канавок в стенке хвостовика долота, такие что короткие приводные шпонки вводятся в видимые отверстия, образованные за счет совмещения открытых канавок хвостовика долота, а затем патрона после поворота до следующего совмещения глухих канавок, в которых расположены короткие приводные шпонки, вводятся более длинные шпонки,чтобы обеспечить вращательное зацепление поводкового патрона и бурового долота. 12. Скважинный бурильный молоток по п.10, в котором шпонки закреплены на долоте или патроне или образованы в виде единого целого с долотом или патроном. 13. Скважинный бурильный молоток по п.10, в котором шпонки представляют собой приводные шпонки, имеющие круглое поперечное сечение. 14. Скважинный бурильный молоток по п.10, в котором шпонки представляют собой изнашиваемые шпонки и их износ преимущественно происходит ранее износа поводкового патрона и долота. 15. Скважинный бурильный молоток по п.1, в котором шпоночное соединение создано за счет введения приводных шпонок в высверленные или фрезерованные отверстия в боковой стенке поводкового патрона, причем ограничивающие ход шпонки удерживаются на месте, когда поводковый патрон и узел бурового долота устанавливают в корпусе.

МПК / Метки

МПК: E21B 10/40, E21B 1/38

Метки: бурильный, молоток, скважинный

Код ссылки

<a href="https://eas.patents.su/12-17936-skvazhinnyjj-burilnyjj-molotok.html" rel="bookmark" title="База патентов Евразийского Союза">Скважинный бурильный молоток</a>

Предыдущий патент: Композиция для ухода за кожей и ее применение

Следующий патент: Производные 3-аминопирроло[3,4-c]пиразол-5(1h,4h,6h)-карбальдегида в качестве ингибиторов ркс

Случайный патент: Устройство для очистки плазмы дугового испарителя от незаряженных микро- и макрочастиц