Одноцентровые каталитические системы, имеющие скорпионоподобную трехмерную структуру

Формула / Реферат

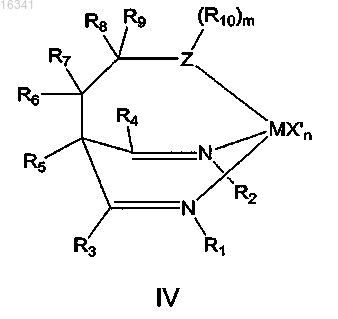

1. Компонент катализатора формулы IV

где Z представляет собой N,

R1 и R2 представляют собой фенильные группы, замещенные C1-C4 алкильными группами,

R3 и R4 представляют собой C1-C4 алкильные группы,

R5, R6, R7, R8 представляют собой водород,

R9 и R10 представляют собой алкильные группы, связанные вместе с атомом N с образованием 6-членного ненасыщенного кольца,

m равно 1,

M представляет собой Fe, Cr или Co,

X' представляет собой галоген и

n означает валентность M,

отличающийся тем, что комплекс является изогнутым по углеродному атому, предшествующему Z, связывая атом Z с металлом с образованием трехмерной скорпионоподобной структуры.

2. Компонент катализатора по п.1, где M представляет собой Cr.

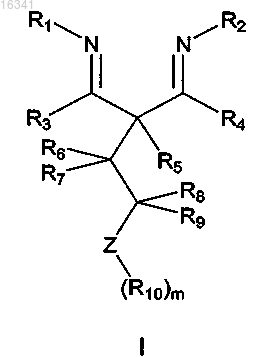

3. Способ получения компонента катализатора по п.1 или 2 путем образования комплекса лиганда формулы I

с металлической солью MX'n в растворителе, где все Ri и M являются такими, как определено в п.1 или 2, X' представляет собой галоген и n означает валентность M.

4. Активная каталитическая система, содержащая компонент катализатора по п.1 или 2, активирующий агент, обладающий ионизирующим действием, и, возможно, сокатализатор.

5. Активная каталитическая система, содержащая компонент катализатора по п.1 или 2, активирующий носитель и, возможно, сокатализатор.

6. Способ олигомеризации или гомо- или сополимеризации этилена и α-олефинов, включающий стадии:

а) введения в реактор активной каталитической системы по п.4 или 5;

б) введения мономера и возможного сомономера либо до, либо после стадии (а), либо одновременно со стадией (а);

в) выдержки в условиях полимеризации;

г) извлечения олигомеров или полимера.

7. Способ по п.6, где мономер и возможный сомономер выбраны из этилена, пропилена или 1-гексена.

8. Способ по п.6 или 7, где возможный сомономер представляет собой полярный функционализированный α-олефин.

9. Полиэтилен, полученный способом по любому из пп.6-8 и имеющий показатель длинноцепочечной разветвленности ПДЦР от 1,29 до 2,47.

Текст

ОДНОЦЕНТРОВЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ, ИМЕЮЩИЕ СКОРПИОНОПОДОБНУЮ ТРЕХМЕРНУЮ СТРУКТУРУ Настоящее изобретение относится к одноцентровым каталитическим системам, имеющим скорпионоподобную трехмерную структуру и пригодным для олигомеризации или полимеризации этилена и -олефинов.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 016341 Данное изобретение относится к области одноцентровых каталитических систем, имеющих скорпионоподобную трехмерную структуру, которые пригодны для олигомеризации или полимеризации этилена и -олефинов. Существует множество каталитических систем, пригодных для полимеризации или олигомеризации этилена и -олефинов, но имеется растущая потребность в открытии новых систем, способных образовывать полимеры с весьма специфическими свойствами. В последнее время было исследовано все больше и больше постметаллоценовых каталитических компонентов на основе ранних или поздних переходных металлов групп 3-10 Периодической таблицы, таких как, например, каталитические компоненты,описанные в обзоре Gibson и др. (Gibson, V.C.; Spitzmesser, S.K., Chem. Rev. 2003, 103, p. 283). Тем не менее, все еще существует потребность в улучшении либо специфичности, либо характеристик этих систем. Задача настоящего изобретения заключается в создании новых одноцентровых компонентов катализаторов на основе -дииминовых лигандов с хелатирующим боковым ответвлением. Задача настоящего изобретения заключается также в создании одноцентровых компонентов катализаторов, имеющих скорпионоподобную пространственную структуру. Задача настоящего изобретения заключается также в создании активных каталитических систем на основе таких компонентов катализаторов. Задача настоящего изобретения заключается также в разработке способа полимеризации или олигомеризации этилена и -олефинов с использованием этих новых каталитических систем. Задача настоящего изобретения заключается также в том, чтобы обеспечить получение полиэтилена путем полимеризации этилена с использованием этих новых каталитических систем. Соответственно, настоящее изобретение относится к компоненту катализатора формулы IV где Z представляет собой N,R1 и R2 представляют собой фенильные группы, замещенные C1-C4 алкильными группами,R3 и R4 представляют собой C1-C4 алкильные группы,R5, R6, R7, R8 представляют собой водород,R9 и R10 представляют собой алкильные группы, связанные вместе с атомом N с образованием 6 членного ненасыщенного кольца,m равно 1,M представляет собой Fe, Cr или Co,X' представляет собой галоген иn означает валентность M,причем данный комплекс характеризуется тем, что является изогнутым по углеродному атому,предшествующему Z, связывая атом Z с металлом с образованием трехмерной скорпионоподобной структуры. В частности, M в данном компоненте катализатора может представлять собой Cr. Изобретение также относится к способу получения указанного компонента катализатора путем образования комплекса лиганда формулы I с металлической солью MX'n в растворителе, где все Ri и M являются такими, как определено выше, X' представляет собой галоген и n означает валентность M.-1 016341 Металл образует комплекс с двумя атомами азота исходного -диимина, и в процессе реакции комплексообразования этот комплекс изгибается по углеродному атому, связывая атом Z с металлом с образованием трехмерной скорпионоподобной структуры. Растворитель может быть выбран из дихлорметана или тетрагидрофурана, и реакцию образования комплекса проводят при комнатной температуре. Лиганд формулы I может быть получен, например, в результате реакции между -диимином II и соединением формулы III где X является уходящей группой, предпочтительно галогеном, например Br. Настоящее изобретение также относится к активной каталитической системе, содержащей компонент катализатора формулы IV и активирующий агент, обладающий ионизирующим действием, и, возможно, сокатализатор. Подходящие активирующие агенты хорошо известны в данной области. Алкилирующим агентом может быть алкилалюминий формулы AlR+nX3-n, где R+ представляет собой алкил, имеющий от 1 до 20 атомов углерода и X представляет собой галоген. Предпочтительными алкилирующими агентами являются триизобутилалюминий (ТИБАЛ) или триэтилалюминий (ТЭАЛ). Альтернативно, алкилирующим агентом может быть алюмоксан, и он может включать олигомерные линейные и/или циклические алкилалюмоксаны формулы для олигомерных линейных алюмоксанов, и формулы для олигомерных циклических алюмоксанов, где n составляет 1-40, предпочтительно 1-20, m равно 3-40,предпочтительно 3-20 и R представляет собой C1-C8 алкильную группу, предпочтительно метил или изобутил. Предпочтительно активирующий агент представляет собой метилалюмоксан (МАО) или тетраизобутилдиалюмоксан (ТИБАО) и более предпочтительным является ТИБАО. Количество активирующего агента выбирают так, чтобы обеспечить соотношение Al/M от 100 до 3000, предпочтительно от 500 до 2000. Количество активирующего агента зависит от его природы; предпочтительное соотношение Al/M составляет примерно 2000. Подходящие борсодержащие активирующие агенты могут включать трифенилкарбений-борат, такой как тетракис-пентафторфенил-боратотрифенилкарбений, как описано в EP-A-0427696, или агенты общей формулы [L'-H]+ [B Ar1 Ar2 X3 X4]- как описано в EP-A-0277004 (с. 6, строка 30 - с. 7, строка 7). Количество борсодержащего активирующего агента выбирают так, чтобы обеспечить соотношениеB/M от 0,5 до 5, предпочтительно примерно 1. В другом воплощении настоящего изобретения одноцентровый компонент катализатора формулыIV может быть осажден на традиционный носитель. Предпочтительно традиционным носителем является диоксид кремния, импрегнированный МАО. Это может быть также активирующий носитель, такой как фторированный оксид алюминия-диоксид кремния. Настоящее изобретение относится также к способу олигомеризации либо гомо- или сополимеризации этилена и -олефинов, включающему стадии: а) введения в реактор описанной выше активной каталитической системы; б) введения мономера и возможного сомономера либо до, либо после стадии (а), либо одновременно со стадией (а); в) выдержки в условиях полимеризации; г) извлечения олигомеров или полимера. Давление в реакторе может составлять от 0,5 до 50 бар (0,05-5 МПа), предпочтительно от 5 до 25 бар (0,5-2,5 МПа). Температура полимеризации может находиться в пределах от 10 до 100C, предпочтительно от 50 до 85C. Предпочтительный мономер и возможный сомономер могут быть выбраны из этилена, пропилена-2 016341 или 1-гексена. Альтернативно возможный сомономер может представлять собой полярный функционализированный -олефин. Изобретение также относится к полиэтилену, полученному описанным способом полимеризации и имеющему показатель длинноцепочечной разветвленности ПДЦР от 1,29 до 2,47. Полимер, образованный с использованием катализатора, активированного МАО, характеризуется температурой плавления в пределах от 100 до 135C, предпочтительно от 125 до 131C, измеренной методом дифференциальной сканирующей калориметрии (ДСК). Этот полимер имеет мультимодальное молекулярно-массовое распределение с молекулярной массой Mw от 50000 до 500000, предпочтительно от 75000 до 250000 и молекулярно-массовым распределением от 15 до 50 в зависимости от растворителя. Молекулярно-массовое распределение измеряют индексом полидисперсности D, определяемым как отношение Mw/Mn среднемассовой молекулярной массы Mw к среднечисленной молекулярной массе Mn. Молекулярные массы измеряют гель-проникающей хроматографией (ГПХ). Полимер, образованный с использованием катализатора, активированного ТИБАО, характеризуется температурой плавления примерно 135C, измеренной методом дифференциальной сканирующей калориметрии (ДСК). Этот полимер имеет широкое мономодальное молекулярно-массовое распределение с молекулярной массой Mw 765000 и молекулярно-массовым распределением 25. Молекулярно-массовое распределение измеряют индексом полидисперсности D, определяемым как отношение Mw/Mn среднемассовой молекулярной массы Mw к среднечисленной молекулярной массе Mn. Молекулярные массы измеряют гель-проникающей хроматографией (ГПХ). 13C-ЯМР-анализ показал присутствие линейных(12 на 10000 атомов углерода) и изобутильных (10 на 10000 атомов углерода) насыщенных концевых цепей. Короткоцепочечных ответвлений не обнаружено. Полимер, полученный с использованием нанесенного катализатора, имеет мономодальное молекулярно-массовое распределение с молекулярной массой Mw от 150000 до 350000, предпочтительно от 180000 до 280000 и молекулярно-массовым распределением от 5 до 20. Этот полимер имеет температуру плавления в пределах от 125 до 135C. Он не имеет коротких боковых цепей, определяемых 13C-ЯМРанализом, но имеет длинноцепочечную разветвленность. На присутствие длинных боковых цепей указывает РДА (рентгено-дифракционный анализ). По всему тексту данного описания изобретения термин длинноцепочечная разветвленность (ДЦР) означает цепи, имеющие длину, достаточную для того, чтобы происходило перепутывание. С целью определения концентрации ДЦР с использованием реологии авторы данного изобретения адаптировали определение ПДЦР (показатель длинноцепочечной разветвленности) по Шрофу и Мавридису (R.N. Shroff and H. Mavridis, Macromolecules, 32, 8454, 1999) к своим образцам высокомолекулярного полиэтилена (ПЭ). Как объясняют Шроф и Мавридис, ПДЦР количественно определяет реологический эффект ДЦР (увеличение сдвиговой вязкости при низких скоростях сдвига) для образцов с узким и широким молекулярно-массовым распределением (ММР) с очень малым и редким количеством ДЦР, то есть при концентрации ДЦР, которая обычно является слишком низкой для обнаружения методом 13CЯМР (для гомополимеров ПЭ) или методами в растворе, такими как эксклюзионная хроматография (ЭХ) вместе с работающим в оперативном режиме детекторами вязкости или светорассеяния. ИРД (индекс реологии Доу), который является другим показателем ДЦР, описанным Lai с соавторами (S. Lai, T.A.Plumley, T.I. Butler, G.W. Knight, C.I. Kao, SPE Antec Techn. Papers, 40, 1814, 1994), не подходит для количественного определения ДЦР в полиэтиленовых смолах с индексом полидисперсности более 4. ИРД поэтому не подходит для измерения ДЦР в ПЭ смолах данного изобретения с широким MMP. Согласно Шрофу и Мавридису, ПДЦР (LCBI) определяют как отношение характеристической вязкости ПЭ смол, определяемой реологически, к характеристической вязкости, определяемой растворными методами. где []rheo и []soi - характеристические вязкости, полученные исходя из реологии или методом в растворе соответственно. Так, ПДЦР равен нулю для линейных образцов и выше нуля для полиэтилена, имеющего длинноцепочечную разветвленность. Высокий уровень ДЦР встречается при ПДЦР выше 0,8. Вместо определения характеристической вязкости исходя из относительной вязкости при 0,2 дг/мин, как описывается в цитируемой публикации, авторы данного изобретения вычисляют значение определяемой в растворе характеристической вязкости (выраженный в дл/г) в единицах среднемассовой молекулярной массы Mw(выраженной в Дальтонах (Да, полученной эксклюзионной хроматографией (ЭХ) согласно уравнению[]soi = 5,2510-4 (Mw)0,76 Вязкость при нулевом сдвиге (0) (выраженная в Пас) также связана с Mw (выраженной в Да) согласно уравнению 0= 3,83410-16 (Mw)3,855 Вязкость при нулевом сдвиге оценивают путем сопоставления с кривой течения Карро-Ясуды (Carreau-Yasuda) при 190C, полученной с помощью измерения колебательно-сдвиговой реологии на уста-3 016341 новке ARES в области линейной вязкоэластичности. Круговая частота (W в рад/с) варьирует от 0,05-0,1 до 250-500 рад/с, и деформация сдвига обычно составляет 10%. Таким образом, характеристическая вязкость, выведенная из реологии, может быть выражена в виде= 0/(1+(W)b)1-n)/b) где , b и n представляют собой параметры соответствия, которые называются временем релаксации, параметром ширины и степенным параметром соответственно. Таким образом, ПДЦР (LCBI) можно представить в виде Чтобы увеличить точность оценки вязкости при нулевом сдвиге, эксперимент с разверткой по частоте, имеющей типичный диапазон 0,1-250 рад/с, объединяют с экспериментом по ползучести с целью расширения частотного диапазона до значений вниз до 10-4 с-1 или меньше, и принимая обычное допущение эквивалентности угловой частоты (рад/с) и скорости сдвига. Эксперименты с разверткой по частоте выполняют с использованием небольших параллельных пластин, имеющих диаметр 8 мм, которые обеспечивают определение кривой течения всего лишь с 0,1 г ПЭ. Кроме того, большинство испытаний проводят при температуре 230C для полимеров, которые не демонстрируют гомогенное течение ниже этой температуры. Так, ПДЦР получают при температуре 230C с использованием экстраполированной сдвиговой вязкости при 0,001 с-1 следующим образом: Подстрочный индекс 230 напоминает, что ПДЦР определяют из результатов эксперимента с разверткой по частоте, проведенных при 230C. Соотношение между вязкостью и Mw устанавливают, как обычно, с использованием серии образцов линейного полиэтилена. Соотношение вязкость/Mw было установлено с использованием серии из 15 линейных ПЭ, имеющих индекс полидисперсности от 2 до 18. Полиэтилен, полученный с использованием катализатора ZN (Циглера-Натта) или металлоценового катализатора, который известен как линейный, имеет ПДЦР 0 +/- 0,1. Соответственно, для ПЭ с ДЦР,указанным выше, установлен ПДЦР 0,1-0,2. Перечень чертежей На фиг. 1 представлено молекулярно-массовое распределение полиэтилена, полученного в примере 5; на фиг. 2 - молекулярно-массовое распределение полиэтиленов, полученных в примерах 9 и 11. Примеры Получение компонента катализатора. Синтез лиганда 1. Стадия 1.-диимин синтезировали согласно опубликованной методике Фелдмана с соавторами (Feldman andal., Organometallics 1997, 16, p. 1514). Стадия 2. 760 мг (3 ммоль) 2-бромметилпиридинаHBr и 436 мг (3,15 ммоль) карбоната калия дегазировали в вакууме в течение 1 ч. Добавляли 10 мл сухого ацетона и смесь перемешивали под аргоном в течение 6 ч при комнатной температуре (примерно 25C). Растворитель удаляли и 2-бромметилпиридин экстрагировали 310 мл диэтилового эфира в инертной атмосфере. Растворитель удаляли с получением масла розового цвета с количественным выходом. Стадия 3. 1,26 г (3 ммоль) -диимина растворяли в 15 мл сухого ТГФ (тетрагидрофуран) под аргоном. Раствор охлаждали до температуры -20C и по каплям добавляли 2 мл (3,15 ммоль) n-BuLi (1,6 М в гексане). Бесцветный раствор сразу становился ярко-желтым, и его перемешивали при комнатной температуре в течение 30 мин. Раствор охлаждали до температуры -20C и с помощью канюли добавляли раствор 2 бромметилпиридина в 10 мл сухого ТГФ. Раствору дали нагреться до комнатной температуры и перемешивали его в течение ночи, после чего подвергали нагреванию при 80C в течение 6 ч с обратным холодильником. После этого растворитель выпаривали до сухости. Остаток переносили в 10 мл дихлорметана и фильтровали через нейтральный оксид алюминия. Раствор упаривали с получением желтого масла,которое очищали колоночной хроматографией (SiO2, пентан:диэтиловый эфир от 95:5 до 80:20). Было получено 910 мг целевого продукта в виде бледно-желтого масла, содержащего изомеры 1 а и 1 б, с выходом 60%. Изомеры имели следующие характеристики:(sept, 2H, J=6.8 Гц, CH iPr), 2.60 (sept, 2H, J=6.8 Гц, CH iPr), 3.65 (d, 2H, J=7.5 Гц, CH2), 4.70 (t, 1H, J=7.5 Гц, CH), 7.11 (m, 2H, CH пара-Ph), 7.17 (br s, 4H, CH мета-Ph), 7.22 (m, 1H, H5 пир), 7.38 (d, 1H, J=7.5 Гц,H3 пир), 7.66 (td, 1H, J=7.5 Гц, J=1.8 Гц, H4 пир), 8.66 (d, 1H, J=5 Гц, H6 пир). Изомер 16:= 1.07 (m, 12H, CH3iPr), 1.13 (d, 12H, J=6.9 Гц, CH3iPr), 1.78 (s, 6H, CH3CN), 3.20 (sept,4H, J=6.9 Гц, CH iPr), 4.06 (s, 2H, CH2), 7.09 (m, 2H, CH пара-Ph), 7.13 (m, 4H, CH мета-Ph), 7.18 (m, 1H,H5 пир), 7.33 (d, 1H, J=7.8 Гц, H3 пир), 7.68 (m, 1H, H4 пир), 8.61 (d, 1H, J=5 Гц, H6 пир). Получение Fe(II) комплекса 2. 210 мг (0,4 ммоль) -диимин-метилпиридина (1 а и 1 б) и 84 мг (0,4 ммоль) тетрагидрата хлорида железа(II) дегазировали под вакуумом в течение 1 ч. Добавляли 10 мл сухого тетрагидрофурана (ТГФ) и эту смесь перемешивали под аргоном в течение ночи при комнатной температуре. Твердое вещество отфильтровывали и фильтрат концентрировали до сухости с получением 228 мг Fe(II) комплекса 2 в виде коричнево-желтого порошка с выходом 87%. Он имел формулу C35H47Cl2FeN3 и молекулярную массу 636,51 гмоль-1. Масс-спектроскопия: ЭРИ (электронно-распылительная ионизация), растворитель = CH3CN: m/z = 601,28 [M-Cl]+. Вычисления для C35H47FeClN3 дали значение 600,2808. Получение Cr(III) комплекса 3. 210 мг (0,4 ммоль) -диимин-метилпиридина и 162 мг (0,4 ммоль) хлорида хрома(III) тетрагидрофурана дегазировали под вакуумом в течение 1 ч. Добавляли 10 мл сухого тетрагидрофурана и смесь перемешивали под аргоном в течение ночи при комнатной температуре. Твердое вещество отфильтровывали и фильтрат концентрировали до сухости с получением 274 мг Cr(III) комплекса 3 в виде розового порошка с выходом 95%. Он имел формулу C35H47Cl3CrN3 и молекулярную массу 668,13 гмоль-1. Масс-спектроскопия: ЭРИ (электронно-распылительная ионизация), растворитель = CH3CN: m/z = 631,25 [M-Cl]+. Вычисления для C35H47CrCl2N3 дали значение 631,2552. Получение Co(II) комплекса 4. 51 мг (0,1 ммоль) -диимин-метилпиридина (1 а и 1 б) и 13 мг (0,1 ммоль) хлорида кобальта(II) дегазировали под вакуумом в течение 1 ч. Добавляли 5 мл сухого дихлорметана и смесь перемешивали под аргоном в течение ночи при комнатной температуре. Твердое вещество отфильтровывали и фильтрат концентрировали до приблизительно 2 мл. Добавляли 20 мл сухого пентана для осаждения комплекса. Растворитель удаляли фильтрованием под аргоном и полученный порошок промывали дважды 5 мл сухого пентана. Твердое вещество сушили под вакуумом с получением 44 мг Co(II) комплекса 4 в виде зе-5 016341 леного порошка с выходом 69%. Он имел формулу C35H47Cl2CoN3 и молекулярную массу 639,61 гмоль-1. Получение Fe(III) комплекса 5. 51 мг (0,1 ммоль) -диимин-метилпиридина (1 а и 1 б) и 13 мг (0,1 ммоль) хлорида железа(III) дегазировали под вакуумом в течение 1 ч. Добавляли 5 мл сухого тетрагидрофурана (ТГФ) и смесь перемешивали под аргоном в течение ночи при комнатной температуре. Твердое вещество отфильтровывали и фильтрат концентрировали до сухости с получением 45 мг Fe комплекса 5 в виде коричнево-желтого порошка с выходом 67%. Он имел формулу C35H47Cl3FeN3 и молекулярную массу 671,97 гмоль-1. Синтез лигандов 6. По методике, описанной для лиганда 1 (стадии 1, 2 и 3), был получен лиганд 6 с выходом 61%.H ЯМР (500 МГц, CDCl3):= 1.26 (s, 18H, CH3 tBu), 2.00 (s, 6H, CH3CN), 3.63 (d, 2H, J=7.5 Гц,CH2), 4.44 (t, 1H, J=7.5 Гц, CH), 6.25 (d, 2H, J=7.5 Гц), 7.05 (m, 6H), 7.34 (t, 2H, J=7.5 Гц), 7.62 (t, 1H, J=7.5 Гц), 8.59 (d, 1H, J=5 H). Синтез лигандов 7. По методике, описанной для лиганда 1 (стадии 1, 2 и 3), был получен лиганд 7 с выходом 41%.H ЯМР (500 МГц, CDCl3):= 1.80 (s, 6H, CH3),= 1.84 (s, 12H, CH3), 2.25 (s, 6H, CH3), 3.60 (d, 2H,J=7.5 Гц, CH2), 4.53 (t, 1H, J=7.5 Гц, CH), 6.90 (s, 4H), 7.1-7.25 (m, 1H), 7.30-7.80 (m, 3H), 8.58 (m, 1H). Получение комплексов 8. По методике, описанной для комплекса 3, был получен комплекс 8 с выходом 68%. Получение комплексов 9. По методике, описанной для комплекса 3, был получен комплекс 9 с выходом 63%. Получение комплекса 10. 150 мг (0,3 ммоль) лиганда 1 и 36 мг (0,3 ммоль) хлорида хрома(П) дегазировали под вакуумом в течение 1 ч. Добавляли 10 мл сухого тетрагидрофурана и смесь перемешивали под аргоном в течение ночи при комнатной температуре. Реакционную смесь концентрировали до 2 мл и добавляли 10 мл пентана. Твердое вещество отфильтровывали и промывали дважды 5 мл пентана. Твердое вещество сушили с получением 186 мг Cr(II) комплекса 10 в виде зеленого порошка с выходом 58%. Получение комплексов 11. По методике, описанной для комплекса 10, был получен комплекс 11 с выходом 37%. Получение комплексов 12. По методике, описанной для комплекса 10, был получен комплекс 12 с выходом 46%. Полимеризация этилена при высоком давлении. Реакции полимеризации этилена осуществляли в автоклаве из нержавеющей стали емкостью 20 мл,содержащем стеклянную вставку, снабженном механической мешалкой, внешней термопарой и манометром и контролируемом компьютером. При типичном осуществлении реакции 4 мл сухого растворителя (толуола или н-гептана) вводили в реактор, температуру поднимали до 50C и давление этилена поднимали до 15 бар (1,5 МПа) и подавали его непрерывно. В заполненной аргоном защитной камере с перчатками отвешивали примерно 5 мкмоль соответствующего катализатора, активировали некоторым количеством метилалюмоксанового (МАО 30 мас.%, в толуоле) или тетраизобутилдиалюмоксанового[Al]:[M]=2000, и разбавляли толуолом до конечного объема 2 мл. 200 мкл раствора активированного катализатора помещали внутрь реактора. Нагнетательную петлю промывали 800 мкл растворителя. Через 1 ч или после расходования 12 ммоль этилена реакцию гасили изопропанолом и аликвоту анализировали газовой хроматографией. Газохроматографический анализ продуктов реакции выполняли на прибореTrace GC с капиллярной колонкой Petrocol (метилсиликон, длина 100 м, внутренний диаметр 0,25 мм,толщина пленки 0,5 мкм), работающей при температуре 35C в течение 15 мин, с последующим повы-7 016341 шением температуры до 250C при скорости нагревания 5C/мин. Оставшуюся реакционную смесь гасили MeOH/HCl и полимер фильтровали, промывали метанолом и сушили при температуре 50C под вакуумом в течение 24 ч. Условия проведения реакции для каждого примера представлены в табл. I, а результаты представлены в табл. II и III. Таблица I Молекулярно-массовое распределение для примера 5 представлено на фиг. 1. Олигомеризация 1-гексена. В заполненной аргоном защитной камере с перчатками отвешивали примерно 7,5 мкмоль соответствующего катализатора, активировали его количеством метилалюмоксанового (МАО) активатора, 30 мас.%, в толуоле, обеспечивающим получение соотношения [Al]:[M]=2000, и разбавляли толуолом до конечного объема 4,5 мл. 3 мл раствора активированного катализатора помещали в сосуд Шленка, со-8 016341 держащий 5 мл 1-гексена. Раствор перемешивали при температуре 30C в течение 1 ч. Смесь гасили слегка подкисленным метанолом. Слои разделяли. Толуольный слой концентрировали до сухости с получением олигомеров. Анализ газовой хроматографией продуктов реакции выполняли на приборе TraceGC с капиллярной колонкой Petrocol (метилсиликон, длина 100 м, внутренний диаметр 0,25 мм и толщина пленки 0,5 мкм), работающей при температуре 100C в течение 4 мин, а затем нагревали до температуры 250C при скорости нагревания 8C/мин. Результаты представлены в табл. IV. Таблица IV Полимеризация этилена с использованием нанесенных катализаторов. Реакции полимеризации этилена осуществляли в автоклаве из нержавеющей стали емкостью 130 мл, снабженном механической мешалкой и гидравлическим цилиндром впрыска из нержавеющей стали. При типичном осуществлении реакции реактор сначала сушили в потоке азота при 100C в течение 10 мин. Затем его охлаждали до температуры реакции (50 или 85C) и 35 мл изобутана вводили в реактор шприцевым насосом, после чего, если требуется, вводили сомономер. Давление доводили этиленом до желаемого значения (14,8 или 23,8 бар). В заполненной аргоном защитной камере с перчатками 300 мг нанесенного катализатора (комплекс 3, нанесенный на диоксид кремния, импрегнированный МАО, 2 мас.% в расчете на общую массу нанесенного катализатора), сокатализатор и 0,6 мл н-гексана помещали в гидравлический цилиндр впрыска. Клапан закрывали и цилиндр соединяли с реактором под потоком азота. Активную каталитическую смесь затем вводили в реактор с 40 мл изобутана. Через 30 мин или 1 ч реактор охлаждали до комнатной температуры при медленном снижении давления и полимер извлекали. Результаты полимеризации представлены в табл. V. Таблица V Результаты полимеризации с использованием нанесенного Cr(III) комплекса Полученные полимеры были охарактеризованы методами ГПХ в ТХБ (ТСВ) при 140C, ДСК, РДА при 230C и 13C ЯМР в ТХБ при 135C. Результаты представлены в табл. VI и на фиг. 2. С ЯМР анализ для примеров 10 и 12 показал отсутствие короткоцепочечной разветвленности (менее 0,1 мол.%) и присутствие насыщенных и виниловых концевых групп. Таким образом, можно видеть, что полимеры согласно настоящему изобретению имеют очень высокий уровень длинноцепочечной разветвленности, фактически намного больше, чем полимеры, полученные с использованием бис-тетрагидроинденильных металлоценовых компонентов катализатора, которые, как известно, имеют высокий уровень разветвленности и которые обычно демонстрируют ПДЦР от 0,5 до 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Компонент катализатора формулы IV где Z представляет собой N,R1 и R2 представляют собой фенильные группы, замещенные C1-C4 алкильными группами,R3 и R4 представляют собой C1-C4 алкильные группы,R5, R6, R7, R8 представляют собой водород,R9 и R10 представляют собой алкильные группы, связанные вместе с атомом N с образованием 6 членного ненасыщенного кольца,m равно 1,M представляет собой Fe, Cr или Co,X' представляет собой галоген иn означает валентность M,отличающийся тем, что комплекс является изогнутым по углеродному атому, предшествующему Z,связывая атом Z с металлом с образованием трехмерной скорпионоподобной структуры. 2. Компонент катализатора по п.1, где M представляет собой Cr. 3. Способ получения компонента катализатора по п.1 или 2 путем образования комплекса лиганда формулы I- 10016341 с металлической солью MX'n в растворителе, где все Ri и M являются такими, как определено в п.1 или 2,X' представляет собой галоген и n означает валентность M. 4. Активная каталитическая система, содержащая компонент катализатора по п.1 или 2, активирующий агент, обладающий ионизирующим действием, и, возможно, сокатализатор. 5. Активная каталитическая система, содержащая компонент катализатора по п.1 или 2, активирующий носитель и, возможно, сокатализатор. 6. Способ олигомеризации или гомо- или сополимеризации этилена и -олефинов, включающий стадии: а) введения в реактор активной каталитической системы по п.4 или 5; б) введения мономера и возможного сомономера либо до, либо после стадии (а), либо одновременно со стадией (а); в) выдержки в условиях полимеризации; г) извлечения олигомеров или полимера. 7. Способ по п.6, где мономер и возможный сомономер выбраны из этилена, пропилена или 1 гексена. 8. Способ по п.6 или 7, где возможный сомономер представляет собой полярный функционализированный -олефин. 9. Полиэтилен, полученный способом по любому из пп.6-8 и имеющий показатель длинноцепочечной разветвленности ПДЦР от 1,29 до 2,47.

МПК / Метки

МПК: C08F 4/622, C08F 10/00, C08F 4/70, C07C 2/32

Метки: структуру, системы, скорпионоподобную, трехмерную, каталитические, имеющие, одноцентровые

Код ссылки

<a href="https://eas.patents.su/12-16341-odnocentrovye-kataliticheskie-sistemy-imeyushhie-skorpionopodobnuyu-trehmernuyu-strukturu.html" rel="bookmark" title="База патентов Евразийского Союза">Одноцентровые каталитические системы, имеющие скорпионоподобную трехмерную структуру</a>

Следующий патент: Анти-αvβ6-антитела и их применение

Случайный патент: Новые производные 5-амино-3-циано-4-этилсульфинил-1-фенилпиразола и их применение в качестве пестицидов