Напорная труба, содержащая мультимодальную полиэтиленовую композицию с неорганическим наполнителем

Формула / Реферат

1. Изделие, представляющее собой напорную трубу, включающую полиэтиленовую композицию, содержащую основную смолу, которая содержит:

(A) первую фракцию гомополимера этилена и

(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит

(B) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов.

2. Изделие, представляющее собой фитинг для напорных труб или системы трубопроводов, включающий полиэтиленовую композицию, содержащую основную смолу, которая содержит:

(A) первую фракцию гомополимера этилена и

(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит

(B) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов.

3. Изделие, представляющее собой вентиль для напорных труб или системы трубопроводов, включающий полиэтиленовую композицию, содержащую основную смолу, которая содержит:

(А) первую фракцию гомополимера этилена и

(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит

(В) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов.

4. Изделие, представляющее собой камеру для напорных труб или системы трубопроводов, включающую полиэтиленовую композицию, содержащую основную смолу, которая содержит:

(A) первую фракцию гомополимера этилена и

(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит

(B) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов.

5. Изделие по любому из пп.1-4, где композиция имеет значение ПТР5, равное от 0,1 до 2,0 г/10 мин.

6. Изделие по любому из пп.1-5, где композиция имеет модуль упругости при изгибе при определении согласно МОС 178 более чем 1400 МПа.

7. Изделие по любому из пп.1-6, где композиция обладает критической температурой в испытании EN 13477 для определения быстрого развития трещин -1°С или ниже.

8. Изделие по любому из пп.1-7, где композиция обладает сопротивлением медленному развитию трещин по меньшей мере 50 ч при центробежном растягивающем напряжении 4,6 МПа и внутреннем давлении 9,2 бар при 80°С, измеренным в соответствии с EN 13479.

9. Изделие по любому из пп.1-8, имеющее время до разрушения в испытании постоянной растягивающей нагрузки, равное 25 ч или более, где указанное испытание проведено в соответствии со стандартом МОС 6252-1992(E) с надрезом согласно ASTM 1473.

10. Изделие по любому из пп.1-9, где композиция имеет отношение прочности сварного шва сваренного участка к прочности целого материала, равное по меньшей мере 0,5, где прочность сварного шва измерена согласно стандарту DVS 2203, приложение 4.

11. Изделие по любому из пп.1-10, где композиция имеет свариваемость, измеренную в виде отношения деформации при разрыве сваренного участка и целого материала, выше чем 0,2, где деформация при разрыве зарегистрирована при измерении согласно стандарту DVS 2203, приложение 4.

12. Изделие по любому из пп.1-11, где композиция имеет ударную прочность по Шарпи при 23°С более 20 кДж/м2, где ударная прочность по Шарпи измерена согласно стандарту МОС 179/1еА на образцах с V-образным надрезом.

13. Изделие по любому из пп.1-12, где композиция имеет ударную прочность по Шарпи при 0°С более 10 кДж/м2, где ударная прочность по Шарпи измерена согласно стандарту МОС 179/1еА на образцах с V-образным надрезом.

14. Изделие по любому из пп.1-13, где основная смола имеет плотность 915 кг/м3 или более.

15. Изделие по любому из пп.1-14, где композиция включает сополимер этилена и одного или более чем одного a-олефинового мономера.

16. Изделие по п.15, где количество сомономера в основной смоле составляет менее 2,0 мол.%.

17. Изделие по любому из пп.1-16, где фракция (Б) представляет собой сополимер этилена, включающий по меньшей мере один a-олефиновый сомономер, имеющий по меньшей мере 4 атома углерода.

18. Изделие по любому из пп.1-17, где фракция (А) имеет значение ПТР2 от 20 до 2000 г/10 мин.

19. Изделие по любому из пп.1-18, где массовое соотношение фракций (А):(Б) в основной смоле находится в диапазоне от 60:40 до 40:60.

20. Применение полиэтиленовой композиции, содержащей основную смолу, которая содержит:

(А) первую фракцию гомополимера этилена и

(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит

(В) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов, для изготовления изделия, выбранного из группы, состоящей из напорной трубы, фитингов, вентилей и камер для напорных труб или системы трубопроводов.

Текст

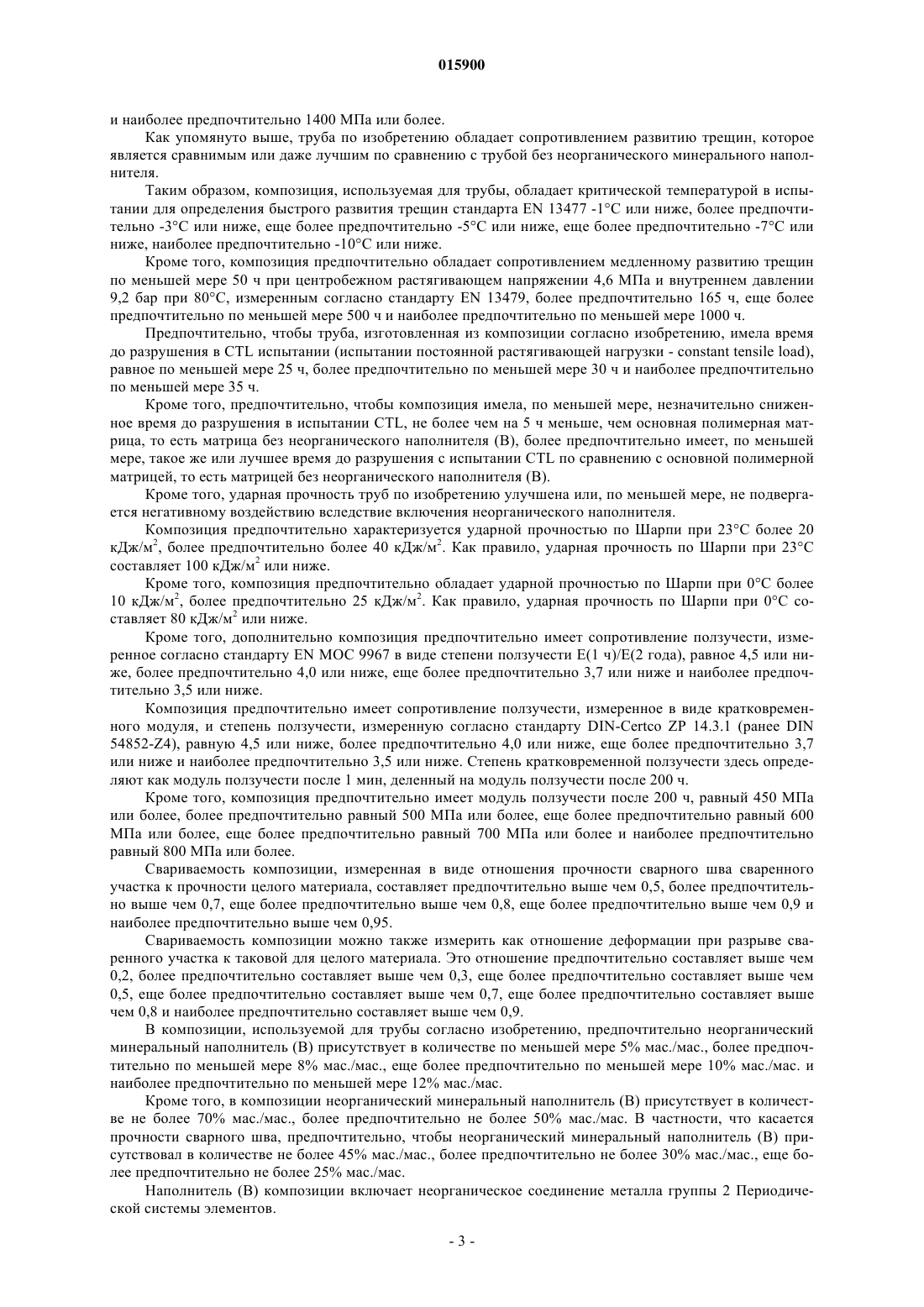

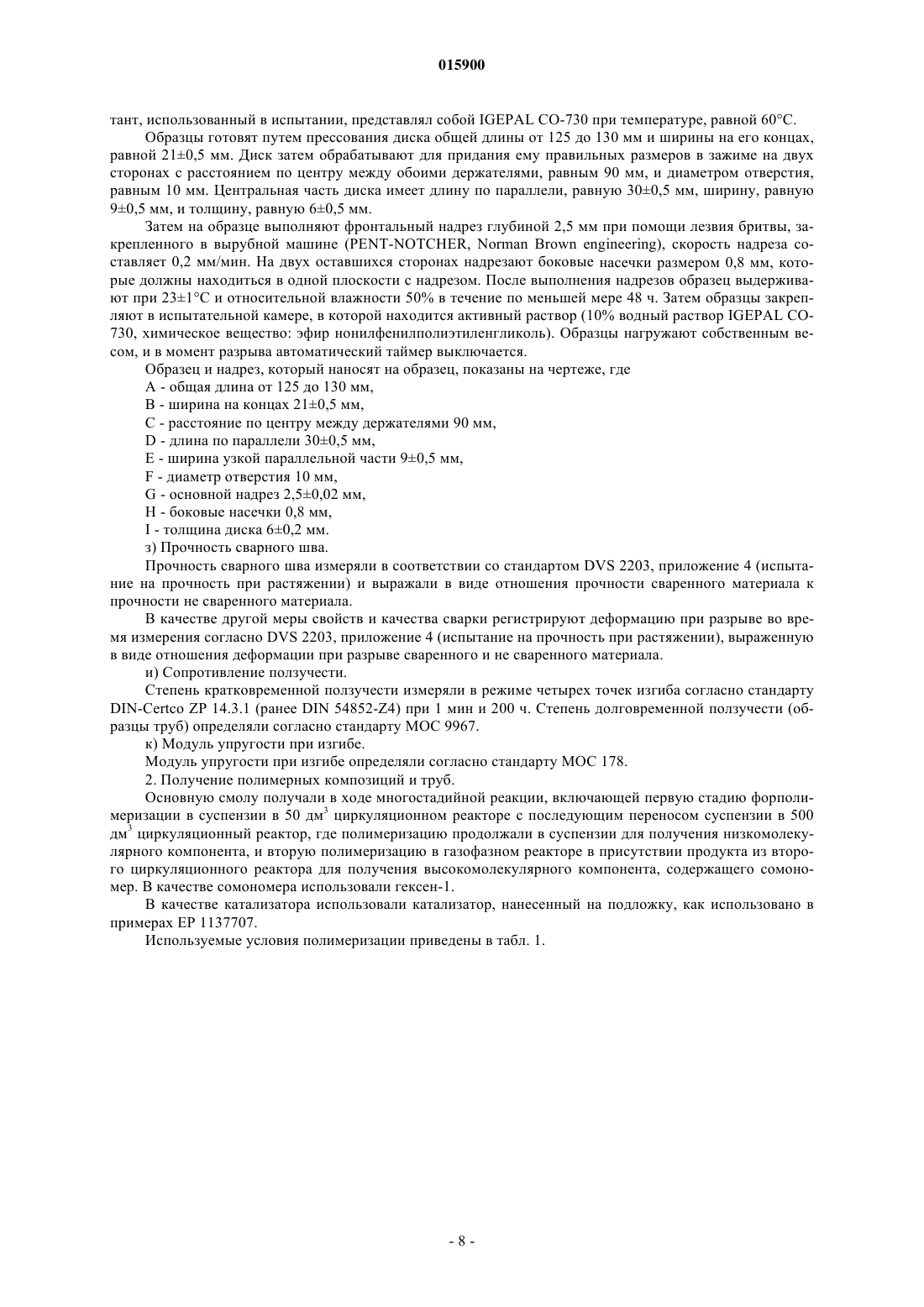

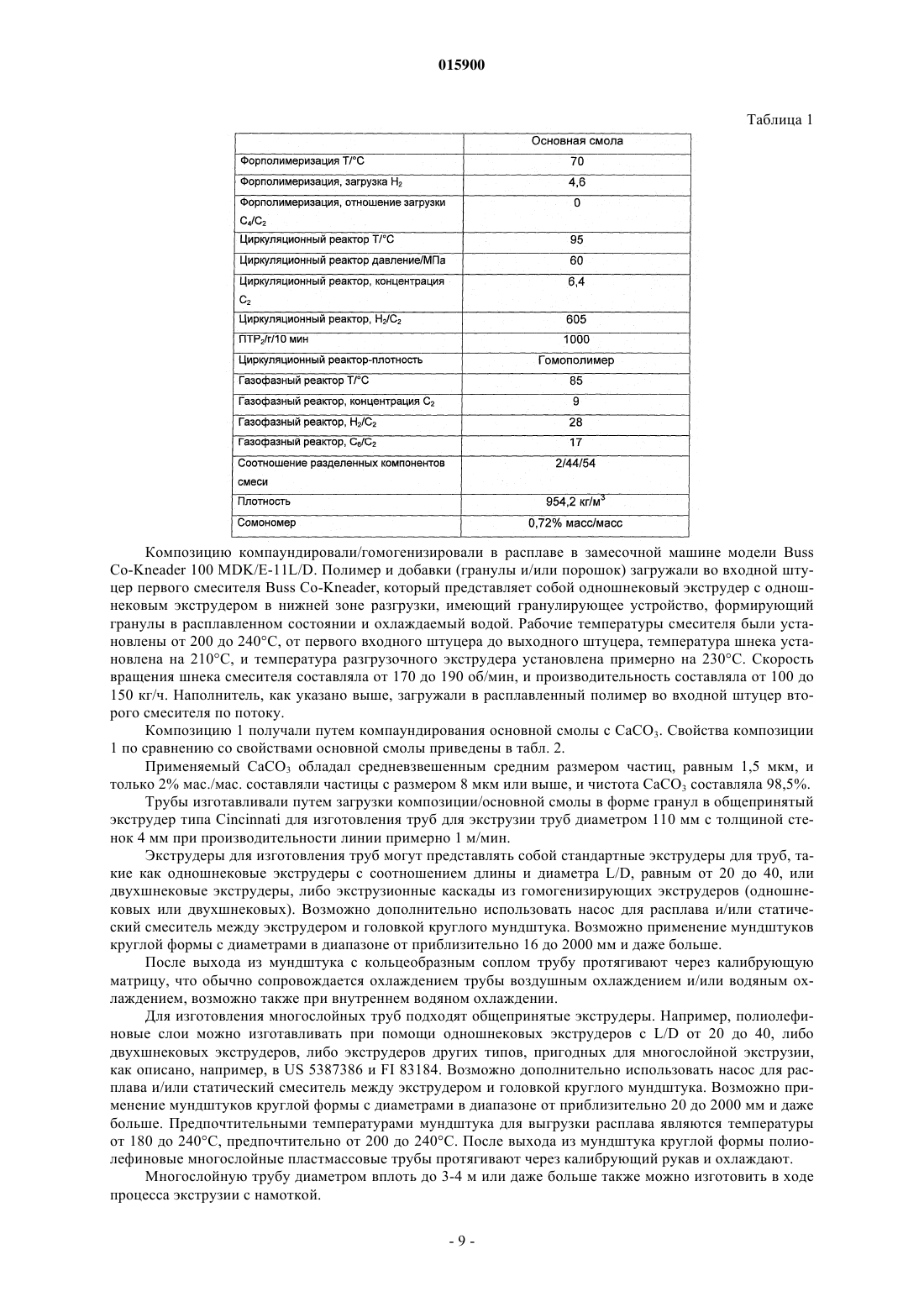

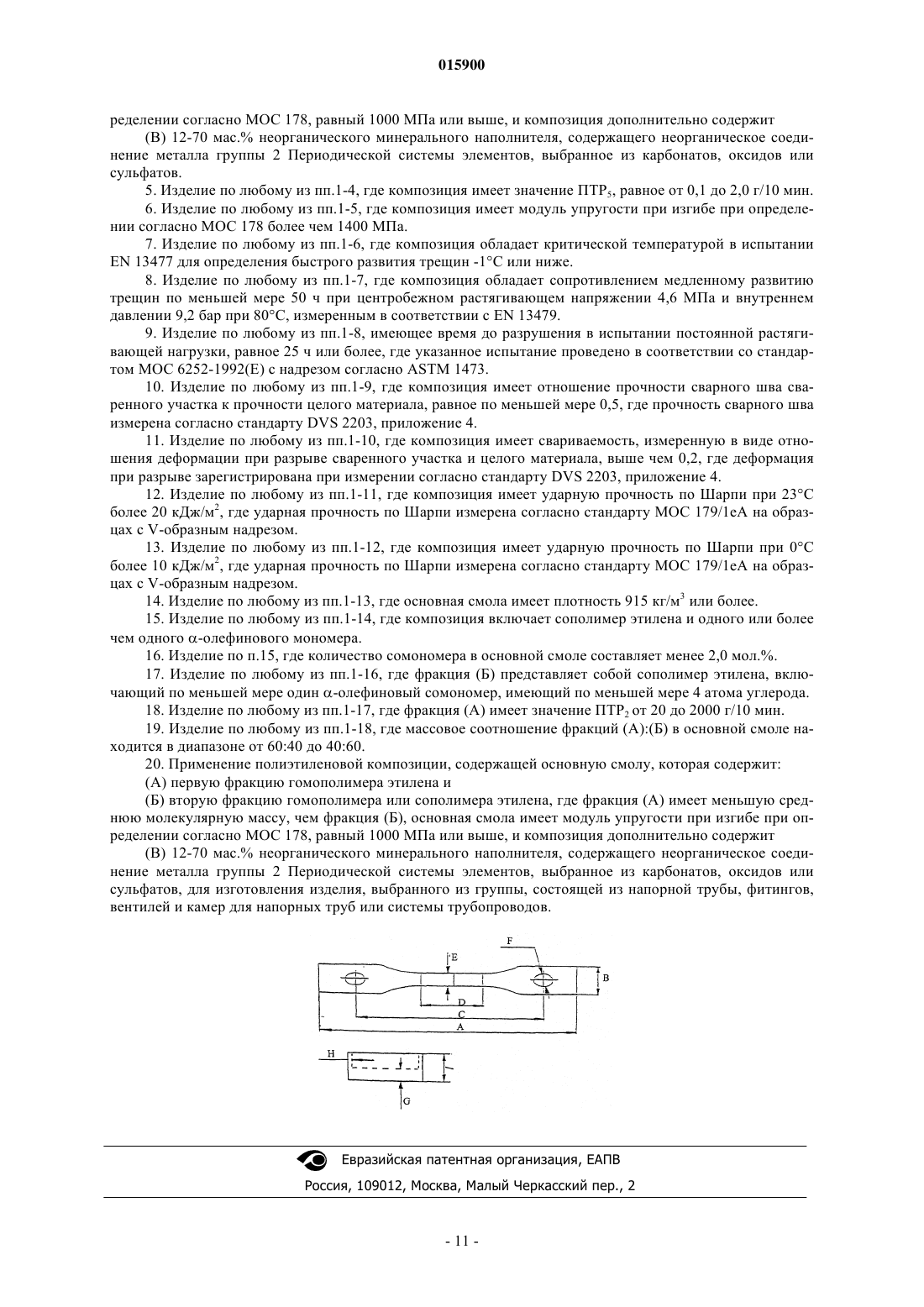

Дата публикации и выдачи патента Номер заявки НАПОРНАЯ ТРУБА, СОДЕРЖАЩАЯ МУЛЬТИМОДАЛЬНУЮ ПОЛИЭТИЛЕНОВУЮ КОМПОЗИЦИЮ С НЕОРГАНИЧЕСКИМ НАПОЛНИТЕЛЕМ Настоящее изобретение относится к изделиям (напорная труба и фитинг, вентиль, камера для напорных труб или системы трубопроводов), включающим полиэтиленовую композицию, которая содержит (А) первую фракцию гомополимера этилена и (Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу,чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и дополнительно содержит (В) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов. Кроме того, настоящее изобретение относится к применению указанной композиции для изготовления этих изделий.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 015900 Настоящее изобретение относится к изделиям (напорная труба и фитинг, вентиль, камера для напорных труб или системы трубопроводов), включающим полиэтиленовую композицию, содержащую полиэтиленовую основную смолу и неорганический минеральный наполнитель. Кроме того, настоящее изобретение относится к применению указанной композиции для изготовления этих изделий. Полиэтиленовые композиции часто используют для изготовления труб благодаря их выгодным физическим и химическим свойствам, таким как механическая прочность, коррозионная устойчивость и долговременная стабильность. Учитывая, что жидкости, такие как водопроводная вода или природный газ, транспортируемые по трубам, часто находятся под давлением и имеют варьирующие температуры,обычно в диапазоне от 0 до 50 С, очевидно, что полиэтиленовая композиция, используемая для труб,должна удовлетворять предъявляемым требованиям. В частности, цель для труб, предназначенных для транспортировки жидкостей под давлением (так называемых напорных труб), состоит в выдерживании ими более высоких (внутренних) расчетных напряжений, включая как более высокое сопротивление ползучести, так и более высокую жесткость. С другой стороны, напорные трубы должны также удовлетворять предъявляемым требованиям в отношении их сопротивлению как быстрому, так и медленному развитию трещин, должны иметь низкую хрупкость и высокую ударную прочность. Однако эти свойства являются противоречащими друг другу, поэтому сложно разработать композицию для труб, одновременно превосходящую по всем этим свойствам. Кроме того, поскольку полимерные трубы, как правило, изготавливают путем экструзии или, в меньшей степени, путем литьевого формования, полиэтиленовая композиция должна также обладать хорошей технологичностью. Наконец, полимерная композиция, используемая для трубы, также должна проявлять хорошую свариваемость, поскольку системы трубопроводов обычно собирают свариванием или сплавлением, либо в качестве общего способа соединения между частями трубопроводной системы, либо соединения между слоями, например, в многослойных структурах труб, например, сваркой встык, электродуговой сваркой плавлением, сваркой трением и ручной или автоматической сваркой при помощи дополнительных сварочных материалов. Поэтому важно, чтобы используемая композиция обладала определенной минимальной прочностью сварного шва. Известно, что особенно в случае полимерных композиций с наполнителем прочность сварного шва обычно неудовлетворительна. Известно, что для достижения соответствия противоположным требованиям, предъявляемым к материалу труб, можно использовать бимодальные полиэтиленовые композиции. Такие композиции описаны, например, в ЕР 0739937 и WO 02/102891. Бимодальные полиэтиленовые композиции, описанные в этих документах, обычно включают фракцию полиэтилена с низкой молекулярной массой и фракцию сополимера этилена с высокой молекулярной массой, содержащего один или более чем один олефиновый сомономер. Целью настоящего изобретения является разработка напорной трубы, включающей полиэтиленовую композицию, обладающую описанным выше сочетанием свойств. В частности, целью изобретения является разработка напорной трубы, включающей полиэтиленовую композицию с повышенной жесткостью по сравнению с материалами предшествующего уровня техники и, с другой стороны, с соответствующим сопротивлением быстрому и медленному развитию трещин, а также ударной прочностью так,чтобы она удовлетворяла предъявляемым требованиям к напорным трубам, а также, по меньшей мере, с приемлемой свариваемостью. Настоящее изобретение основано на неожиданном открытии, что вышеупомянутые цели могут быть достигнуты за счет полиэтиленовой композиции, включающей мультимодальную, предпочтительно бимодальную полиэтиленовую основную смолу и неорганический (минеральный) наполнитель. Это открытие является тем более неожиданным, поскольку до настоящего времени считали невозможным, чтобы полиэтилен, содержащий (минеральный) наполнитель, обладал удовлетворительным сопротивлением быстрому и медленному развитию трещин, так что его можно было использовать в качестве материала для напорных труб. Соответственно, в настоящем изобретении предложены изделия, представляющие собой трубу, фитинг для труб или системы трубопроводов, вентиль для труб или системы трубопроводов, камеру для труб или системы трубопроводов, включающие полиэтиленовую композицию, содержащую основную смолу, которая содержит:(A) первую фракцию гомополимера этилена и(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет более низкую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит(B) 1-70% мас./мас. неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов. Более предпочтительно, чтобы содержание неорганического минерального наполнителя (В) составляло 12-70% мас./мас. Было обнаружено, что трубы по настоящему изобретению обладают значительно повышенной жесткостью, что показывают их модули упругости при изгибе, и в то же время обладают высоким сопро-1 015900 тивлением развитию трещин в отношении быстрого и медленного развития трещин, а также высокой ударной прочностью. Кроме того, композиция, используемая для трубы по изобретению, также обладает хорошей технологичностью, сравнительно низкой хрупкостью и хорошей свариваемостью. Следует отметить, что композиция, используемая для труб, по настоящему изобретению характеризуется не только каким-либо одним признаком, определенным выше, а их сочетанием. Благодаря этому уникальному сочетанию признаков возможно получить напорные трубы высшего качества, особенно в отношении минимума требуемой прочности (МТП). Термин молекулярная масса, как его используют здесь, обозначает средневзвешенную молекулярную массу Mw. Это свойство можно использовать либо непосредственно, либо в качестве его меры использовать показатель текучести расплава (ПТР). Термин основная смола обозначает общую сумму полимерных компонентов в полиэтиленовой композиции согласно изобретению. Предпочтительно основная смола состоит из фракций (А) и (Б), возможно дополнительно включая фракцию форполимера в количестве вплоть до 20% мас./мас., предпочтительно вплоть до 10% мас./мас., более предпочтительно вплоть до 5% мас./мас. от суммарной основной смолы. В дополнение к основной смоле и неорганическому минеральному наполнителю (В) в полиэтиленовой композиции могут присутствовать обычные добавки, которые используют с полиолефинами, такие как пигменты (например, углеродная сажа), стабилизаторы (антиоксиданты), антациды и/или ингибиторы старения под действием УФ света, антистатики и технологические добавки (такие как агенты, улучшающие технологическую обработку материала). Предпочтительно количество этих добавок составляет 10% мас./мас. или менее, еще более предпочтительно 8% мас./мас. или менее от общей композиции. Предпочтительно композиция содержит углеродную сажу в количестве 8% мас./мас. или менее, более предпочтительно от 1 до 4% мас./мас. от общей композиции. Далее предпочтительно количество добавок, отличных от углеродной сажи, составляет 1% мас./мас. или менее, более предпочтительно 0,5% мас./мас. или менее. Используя здесь термин труба, подразумевают, что он включает как трубы, так и все дополнительные части для труб, такие как фитинги, вентили, камеры и все другие части, которые обычно необходимы для системы трубопроводов. Обычно полиэтиленовую композицию, содержащую по меньшей мере две полиэтиленовые фракции, которые были получены при различных условиях полимеризации, приводящих в результате к различным (средневзвешенным) молекулярным массам фракций, называют мультимодальной. Приставка мульти относится к числу различных полимерных фракций, из которых состоит композиция. Таким образом, например, композицию, состоящую только из двух фракций, называют бимодальной. Форма кривой молекулярно-массового распределения, то есть внешний вид графика массовой фракции полимера как функции ее молекулярной массы, такого мультимодального полиэтилена показывает два или более чем два максимума или, по меньшей мере, отчетливо расширена по сравнению с кривыми для индивидуальных фракций. Например, если полимер получают в ходе последовательного многостадийного процесса, используя реакторы, объединенные в серию, и используя различные условия в каждом реакторе, полимерные фракции, полученные в различных реакторах, будут каждая иметь свое собственное молекулярно-массовое распределение и средневзвешенную молекулярную массу. Когда записывают кривую молекулярномассового распределения такого полимера, индивидуальные кривые от указанных фракций накладывают на кривую молекулярно-массового распределения для суммарного полученного в результате полимерного продукта, что обычно дает кривую с двумя или более чем двумя отдельными максимумами. В предпочтительном воплощении трубы по изобретению композиция имеет значение ПТР 5, равное от 0,1 до 2,0 г/10 мин, более предпочтительно от 0,2 до 1,5 г/10 мин, еще более предпочтительно от 0,3 до 1,3 г/10 мин и наиболее предпочтительно от 0,4 до 1,0 г/10 мин. Еще более предпочтительно композиция имеет значение ПТР 21, равное от 2 до 50 г/10 мин, более предпочтительно от 5 до 30 г/10 мин и наиболее предпочтительно от 6 до 20 г/10 мин. Отношение показателей текучести расплава ОПТР 21/5 композиции, которое является показательным в отношении широты молекулярно-массового распределения полимера, предпочтительно составляет от 15 до 60, более предпочтительно от 30 до 50. В отношении трубы по изобретению среди прочего особенно жесткость композиции резко повышена, что позволяет, таким образом, изготавливать трубы по значительно повышенной минимальной требуемой прочностью (МТП). Соответственно, композиция, используемая для трубы по изобретению,предпочтительно обладает модулем упругости при изгибе, определенным по стандарту МОС 178, более чем 1400 МПа, более предпочтительно более чем 1600 МПа, еще более предпочтительно более чем 1800 МПа и наиболее предпочтительно более чем 2000 МПа. Как правило, композиция имеет модуль упругости при изгибе 3000 МПа или ниже. Кроме того, модуль упругости при изгибе основной смолы составляет предпочтительно 1000 МПа или более, более предпочтительно 1200 МПа или более, еще более предпочтительно 1300 МПа или более-2 015900 и наиболее предпочтительно 1400 МПа или более. Как упомянуто выше, труба по изобретению обладает сопротивлением развитию трещин, которое является сравнимым или даже лучшим по сравнению с трубой без неорганического минерального наполнителя. Таким образом, композиция, используемая для трубы, обладает критической температурой в испытании для определения быстрого развития трещин стандарта EN 13477 -1 С или ниже, более предпочтительно -3 С или ниже, еще более предпочтительно -5 С или ниже, еще более предпочтительно -7 С или ниже, наиболее предпочтительно -10 С или ниже. Кроме того, композиция предпочтительно обладает сопротивлением медленному развитию трещин по меньшей мере 50 ч при центробежном растягивающем напряжении 4,6 МПа и внутреннем давлении 9,2 бар при 80 С, измеренным согласно стандарту EN 13479, более предпочтительно 165 ч, еще более предпочтительно по меньшей мере 500 ч и наиболее предпочтительно по меньшей мере 1000 ч. Предпочтительно, чтобы труба, изготовленная из композиции согласно изобретению, имела время до разрушения в CTL испытании (испытании постоянной растягивающей нагрузки - constant tensile load),равное по меньшей мере 25 ч, более предпочтительно по меньшей мере 30 ч и наиболее предпочтительно по меньшей мере 35 ч. Кроме того, предпочтительно, чтобы композиция имела, по меньшей мере, незначительно сниженное время до разрушения в испытании CTL, не более чем на 5 ч меньше, чем основная полимерная матрица, то есть матрица без неорганического наполнителя (В), более предпочтительно имеет, по меньшей мере, такое же или лучшее время до разрушения с испытании CTL по сравнению с основной полимерной матрицей, то есть матрицей без неорганического наполнителя (В). Кроме того, ударная прочность труб по изобретению улучшена или, по меньшей мере, не подвергается негативному воздействию вследствие включения неорганического наполнителя. Композиция предпочтительно характеризуется ударной прочностью по Шарпи при 23 С более 20 кДж/м 2, более предпочтительно более 40 кДж/м 2. Как правило, ударная прочность по Шарпи при 23 С составляет 100 кДж/м 2 или ниже. Кроме того, композиция предпочтительно обладает ударной прочностью по Шарпи при 0 С более 10 кДж/м 2, более предпочтительно 25 кДж/м 2. Как правило, ударная прочность по Шарпи при 0 С составляет 80 кДж/м 2 или ниже. Кроме того, дополнительно композиция предпочтительно имеет сопротивление ползучести, измеренное согласно стандарту EN MOC 9967 в виде степени ползучести Е(1 ч)/Е(2 года), равное 4,5 или ниже, более предпочтительно 4,0 или ниже, еще более предпочтительно 3,7 или ниже и наиболее предпочтительно 3,5 или ниже. Композиция предпочтительно имеет сопротивление ползучести, измеренное в виде кратковременного модуля, и степень ползучести, измеренную согласно стандарту DIN-Certco ZP 14.3.1 (ранее DIN 54852-Z4), равную 4,5 или ниже, более предпочтительно 4,0 или ниже, еще более предпочтительно 3,7 или ниже и наиболее предпочтительно 3,5 или ниже. Степень кратковременной ползучести здесь определяют как модуль ползучести после 1 мин, деленный на модуль ползучести после 200 ч. Кроме того, композиция предпочтительно имеет модуль ползучести после 200 ч, равный 450 МПа или более, более предпочтительно равный 500 МПа или более, еще более предпочтительно равный 600 МПа или более, еще более предпочтительно равный 700 МПа или более и наиболее предпочтительно равный 800 МПа или более. Свариваемость композиции, измеренная в виде отношения прочности сварного шва сваренного участка к прочности целого материала, составляет предпочтительно выше чем 0,5, более предпочтительно выше чем 0,7, еще более предпочтительно выше чем 0,8, еще более предпочтительно выше чем 0,9 и наиболее предпочтительно выше чем 0,95. Свариваемость композиции можно также измерить как отношение деформации при разрыве сваренного участка к таковой для целого материала. Это отношение предпочтительно составляет выше чем 0,2, более предпочтительно составляет выше чем 0,3, еще более предпочтительно составляет выше чем 0,5, еще более предпочтительно составляет выше чем 0,7, еще более предпочтительно составляет выше чем 0,8 и наиболее предпочтительно составляет выше чем 0,9. В композиции, используемой для трубы согласно изобретению, предпочтительно неорганический минеральный наполнитель (В) присутствует в количестве по меньшей мере 5% мас./мас., более предпочтительно по меньшей мере 8% мас./мас., еще более предпочтительно по меньшей мере 10% мас./мас. и наиболее предпочтительно по меньшей мере 12% мас./мас. Кроме того, в композиции неорганический минеральный наполнитель (В) присутствует в количестве не более 70% мас./мас., более предпочтительно не более 50% мас./мас. В частности, что касается прочности сварного шва, предпочтительно, чтобы неорганический минеральный наполнитель (В) присутствовал в количестве не более 45% мас./мас., более предпочтительно не более 30% мас./мас., еще более предпочтительно не более 25% мас./мас. Наполнитель (В) композиции включает неорганическое соединение металла группы 2 Периодической системы элементов.-3 015900 Нумерация химических групп, как используют здесь, находится в соответствии с системой ИЮПАК, в которой группы Периодической системы элементов пронумерованы с 1 по 18. Предпочтительно неорганический наполнитель (В) включает соединение, выбранное из карбонатов,оксидов и сульфатов. Предпочтительными примерами таких соединений являются карбонат кальция,тальк, оксид магния, гунтит Mg3Ca(CO3)4, гидратированный силикат магния и каолин (белая фарфоровая глина), особенно предпочтительными примерами являются карбонат кальция, оксид магния, гидратированный силикат магния и каолин (белая фарфоровая глина). Предпочтительно наполнитель (В) содержит 50 вес.% или более карбоната кальция и более предпочтительно наполнитель, по существу, полностью состоит из карбоната кальция. Еще более предпочтительно неорганический минеральный наполнитель имеет средневзвешенный средний размер частиц, равный 25 мкм или ниже, более предпочтительно 15 мкм или ниже. Предпочтительно только 2% мас./мас. наполнителя имеет размер частиц, равный 30 мкм или выше,более предпочтительно 25 мкм или выше. Химическая чистота наполнителя предпочтительно составляет 94% или выше, более предпочтительно составляет 95% или выше и наиболее предпочтительно составляет 97% или выше. В предпочтительном воплощении, где в качестве наполнителя используют СаСО 3, предпочтительно частицы имеют средневзвешенный средний размер частиц 6 мкм или ниже, более предпочтительно 4 мкм или ниже. В указанном воплощении предпочтительно только 2% мас./мас. имеет размер частиц 8 мкм или более, более предпочтительно 7 мкм или более. Неорганический минеральный наполнитель может включать наполнитель, поверхность которого обработана органическим силаном, полимером, карбоновой кислотой или солью и т.д., чтобы облегчить обработку и обеспечить лучшее диспергирование наполнителя в органическом полимере. Такие покрытия обычно не составляют более чем 3% мас./мас. наполнителя. Предпочтительно композиции согласно настоящему изобретению содержат менее чем 3% мас./мас. покрытий из металлоорганической соли или полимера. Показатель снижения вязкости при сдвиге (SHI, shear thinning index) представляет собой отношение вязкости полиэтиленовой композиции при различных сдвиговых напряжениях. В настоящем изобретении используют сдвиговые напряжения при 2,7 и 210 кПа для расчета SHI(2,7/210), что может служить мерой широты молекулярно-массового распределения. Предпочтительно композиция имеет показатель снижения вязкости при сдвиге SHI(2,7/210), равный 20 или более, более предпочтительно 30 или более. Кроме того, SHI(2,7/210) композиции составляет 150 или ниже, более предпочтительно 120 или ниже,еще более предпочтительно 100 или ниже и наиболее предпочтительно 70 или ниже. Предпочтительно основная смола имеет плотность 915 кг/м 3 или более, более предпочтительно 920 3 кг/м или более, еще более предпочтительно 930 кг/м 3 или более, еще более предпочтительно 940 кг/м 3 или более и наиболее предпочтительно 950 кг/м 3 или более. Также предпочтительно, чтобы основная смола обладала плотностью 965 кг/м 3 или менее, более предпочтительно 960 кг/м 3 или менее и наиболее предпочтительно 950 кг/м 3 или менее. Композиция предпочтительно включает сополимер этилена и одного или более чем одного олефиновый сомономера, предпочтительно одного или более чем одного С 4-С 10 олефинового сомономера. Предпочтительно сомономер выбран из группы, состоящей из 1-бутена, 1-гексена, 4-метил-1 пентена, 1-октена и 1-декена. Наиболее предпочтительно сомономер представляет собой 1-бутен и/или 1 гексен. Кроме того, предпочтительно, чтобы общее количество сомономера в основной смоле составляло менее чем 2,0 мол.%, более предпочтительно менее чем 1,0 мол.%, еще более предпочтительно менее чем 0,7 мол.%, еще более предпочтительно менее чем 0,4 мол.%, еще более предпочтительно менее чем 0,3 мол.% и наиболее предпочтительно менее чем 0,2 мол.%. Фракция (А) полиэтиленовой композиции предпочтительно обладает плотностью 950 кг/м 3 или выше, более предпочтительно 960 кг/м 3 или выше и наиболее предпочтительно 968 кг/м 3 или выше. Обычно плотность фракции (А) составляет 980 кг/м 3 или ниже. Предпочтительно фракция (А) имеет значение ПТР 2 от 20 до 2000 г/10 мин, более предпочтительно от 50 до 1500 г/10 мин и наиболее предпочтительно от 100 до 1200 г/10 мин. Кроме того, предпочтительно фракция (Б) представляет собой сополимер этилена, содержащий предпочтительно один или более чем один из вышеупомянутых типов сомономеров. Фракция (Б) композиции предпочтительно содержит по меньшей мере 0,35 мол.%, более предпочтительно по меньшей мере 0,55 мол.% и еще более предпочтительно по меньшей мере 0,75 мол.% одного или более чем одного из вышеупомянутых типов сомономеров. Фракция (Б) полиэтиленовой композиции предпочтительно имеет плотность, равную 922 кг/м 3 или выше, более предпочтительно 924 кг/м 3 или выше и наиболее предпочтительно 927 кг/м 3 или выше.-4 015900 Кроме того, фракция (Б) предпочтительно имеет плотность, равную 940 кг/м 3 или ниже. В композиции, используемой для трубы согласно изобретению, предпочтительно массовое отношение фракций (А):(Б) в основной смоле составляет от 60:40 до 40:60, более предпочтительно составляет от 58:42 до 42:58 и наиболее предпочтительно составляет от 56:44 до 44:56. В полиэтиленовой композиции отношение ПТР 2 фракции (А) к ПТР 5 основной смолы составляет предпочтительно 10 или выше, более предпочтительно 50 или выше, более предпочтительно от 100 до 10000. Предпочтительно основная смола состоит из фракций (А) и (Б). Напорная труба, изготовленная из полимерной композиции, предпочтительно характеризуется расчетным показателем напряжения по меньшей мере МТП 6,3, и более предпочтительно МТП 8,0, еще более предпочтительно МТП 10,0, еще более предпочтительно МТП 11,2, еще более предпочтительно 12,5 и наиболее предпочтительно МТП 14,0. Где приведены здесь признаки фракций (А) и/или (Б) композиции по настоящему изобретению, эти значения, как правило, действительны для случаев, в которых они могут быть непосредственно измерены на соответствующей фракции, например, когда фракцию получают отдельно или получают на первой стадии многостадийного процесса. Однако основную смолу можно также получить, и предпочтительно ее получают в ходе многостадийного процесса, где, например, фракции (А) и (Б) получают на последовательных стадиях. В таком случае свойства фракций, полученных на второй и третьей стадии (или следующих стадиях) многостадийного процесса, можно вывести на основании полимеров, которые получают отдельно в одну стадию,путем применения идентичных условий полимеризации (например, идентичной температуры, парциальных давлений реагентов/растворителей, суспензионной среды, времени проведения реакции) в отношении стадии многостадийного процесса, на которой получают эту фракцию, а также путем использования катализатора, на котором отсутствует полученный ранее полимер. Альтернативно свойства фракций,полученных на более поздней стадии многостадийного процесса, можно также рассчитать, например, в соответствии с В. Hagstrm, Conference on Polymer Processing (The Polymer Processing Society), ExtendedAbstracts and Final Programme, Gothenburg, August 19-21, 1997, 4: 13. Таким образом, хотя они не являются измеримыми непосредственно на продуктах многостадийного процесса, свойства фракций, полученных на более поздних стадиях такого многостадийного процесса,можно определить, применяя любой или оба вышеназванных метода. Специалист в данной области техники сможет выбрать подходящий метод. Полиэтиленовую композицию согласно изобретению предпочтительно получают таким образом,что по меньшей мере одну из фракций (А) и (Б), предпочтительно (Б), получают в ходе газофазной реакции. Еще более предпочтительно одну из фракций (А) и (Б) полиэтиленовой композиции, предпочтительно фракцию (А), получают в ходе реакции суспензионной полимеризации, предпочтительно в циркуляционном реакторе, и одну из фракций (А) и (Б), предпочтительно фракцию (Б), получают в ходе газофазной реакции. Кроме того, полиэтиленовая основная смола предпочтительно представляет собой смесь "in situ". Такие смеси предпочтительно получают в ходе многостадийного процесса. Однако смесь "in-situ" можно также получить в ходе одной реакционной стадии, используя два или более чем два различных типа катализатора. Многостадийный процесс определяют как процесс полимеризации, в котором полимер, содержащий две или более чем две фракции, получают путем изготовления каждой или по меньшей мере двух полимерных фракций в ходе отдельной стадии реакции полимеризации, обычно применяя различные условия реакции на каждой стадии, в присутствии продукта реакции предыдущей стадии, который содержит катализатор полимеризации. Соответственно, предпочтительно, чтобы фракции (А) и (Б) полиэтиленовой композиции были получены на различных стадиях многостадийного процесса. Предпочтительно многостадийный процесс включает по меньшей мере одну газофазную стадию, на которой предпочтительно получают фракцию (Б). Более предпочтительно фракцию (Б) получают на следующей стадии в присутствии фракции (А),полученной на предшествующей стадии. Ранее известно получение мультимодальных, в частности бимодальных, полимеров олефинов, таких как мультимодальный полиэтилен, в ходе многостадийного процесса, включающего два или более чем два реактора, объединенные в серию. В качестве примера этого предшествующего уровня техники может быть сделана ссылка на ЕР 517868, который полностью включен здесь путем ссылки, включая все его предпочтительные воплощения, как описано в данном патенте, в качестве предпочтительного многостадийного процесса для получения полиэтиленовой композиции согласно изобретению. Предпочтительно основные стадии многостадийного процесса полимеризации являются такими,как описано в ЕР 517868, то есть получение фракций (А) и (Б) осуществляют в виде комбинирования реакции суспензионной полимеризации для фракции (А)/реакции газофазной полимеризации для фрак-5 015900 ции (Б). Реакцию суспензионной полимеризации предпочтительно выполняют в так называемом циркуляционном реакторе. Еще более предпочтительно стадия суспензионной полимеризации предшествует стадии газофазной реакции. Порядок этих стадий, однако, также может быть обратным. Возможно и предпочтительно, основным стадиям полимеризации может предшествовать форполимеризация, причем в этом случае получают вплоть до 20% мас./мас., предпочтительно от 1 до 10% мас./мас., более предпочтительно от 1 до 5% мас./мас. суммарной основной смолы. Форполимер предпочтительно представляет собой гомополимер этилена высокой плотности (HDPE). В течение форполимеризации предпочтительно весь катализатор загружают в циркуляционный реактор, и форполимеризацию осуществляют в ходе реакции суспензионной полимеризации. Такая форполимеризация приводит к образованию меньшего количества мелких частиц в последующих реакторах и к получению в конце более однородного продукта. Катализаторы полимеризации включают координационные катализаторы переходных металлов, такие как катализатор Циглера-Натта (ЦН), металлоцены, неметаллоцены, хромовые катализаторы и т.п. Катализаторы могут быть нанесены на подложку, например, приемлемые подложки включают кремнезем, Al-содержащие подложки и подложки на основе дихлорида магния. Предпочтительным катализатором является катализатор ЦН. Полученный в результате конечный продукт состоит из тщательно перемешанной смеси полимеров из двух реакторов, причем различные кривые молекулярно-массового распределения этих полимеров вместе образуют кривую молекулярно-массового распределения, имеющую широкий максимум или два максимума, т.е. конечный продукт представляет собой бимодальную полимерную смесь. Предпочтительно, чтобы мультимодальная основная смола полиэтиленовой композиции согласно изобретению представляла собой бимодальную полиэтиленовую смесь, состоящую из фракций (А) и (Б),возможно дополнительно содержащую небольшую фракцию форполимеризации в количестве, описанном выше. Также предпочтительно, чтобы данная бимодальная полимерная смесь была получена путем полимеризации, как описано выше, при различных условиях полимеризации в двух или более чем двух реакторах полимеризации, соединенных в серию. Ввиду разнообразия получаемых таким образом условий реакции, наиболее предпочтительно проводить полимеризацию при комбинировании циркуляционного реактора/газофазного реактора. Предпочтительно условия полимеризации в предпочтительном двухстадийном способе выбраны таким образом, что сравнительно низкомолекулярный полимер, не имеющий содержания сомономера,получают на одной стадии, предпочтительно на первой стадии, благодаря высокому содержанию агента цепной передачи (газ водород), тогда как высокомолекулярный полимер, имеющий содержание сомономера, получают на другой стадии, предпочтительно на второй стадии. Порядок указанных стадий, однако, может быть обратным. В предпочтительном воплощении полимеризации в циркуляционном реакторе с последующей полимеризацией в газофазном реакторе температура полимеризации в циркуляционном реакторе предпочтительно составляет от 85 до 115 С, более предпочтительно от 90 до 105 С и наиболее предпочтительно от 92 до 100 С, а температура в газофазном реакторе предпочтительно составляет от 70 до 105 С, более предпочтительно от 75 до 100 С и наиболее предпочтительно от 82 до 97 С. Агент цепной передачи, предпочтительно водород, добавляют в реакторы по необходимости и предпочтительно в реактор добавляют от 200 до 800 моль Н 2/кмоль этилена при получении низкомолекулярной (НММ) фракции в этом реакторе и от 0 до 50 моль Н 2/кмоль этилена добавляют в газофазный реактор, когда в этом реакторе получают высокомолекулярную (ВММ) фракцию. Композицию предпочтительно получают в ходе процесса, включающего стадию компаундирования, причем композицию основной смолы, то есть смесь, которую, как правило, получают в виде порошка основной смолы из реактора, экструдируют в экструдере, а затем гранулируют до полимерных гранул способом, известным в данной области техники. Предпочтительно в ходе этой стадии экструзии наполнитель и, возможно, другие добавки или другие полимерные компоненты можно добавить в композицию в количестве, как описано выше. Экструдер может представлять собой, например, любое общепринято используемое смесительное или экструзионное оборудование, предпочтительно представляет собой двухшнековый экструдер, вращающийся синхронно или в противоположном направлении, или представляет собой закрытый смеситель, такой как смеситель типа Banburry, или одношнековый экструдер, такой как экструдер-смеситель типа Buss или обычный одношнековый экструдер. Статические смесители таких моделей, как Kenics,Koch и т.д., также можно использовать в дополнение к упомянутому смесительному или экструзионному оборудованию, чтобы улучшить распределение наполнителя в полимерной матрице. Более того, настоящее изобретение относится к применению полиэтиленовой композиции, как описано здесь выше, для изготовления трубы. На чертеже показаны образец и надрез, который нужно нанести на образец для проведения CTL испытания.(а) Плотность. Плотность измеряют согласно стандарту МОС 1183/МОС 1872-2 В.(б) Показатель текучести расплава/отношение показателей текучести расплава. Показатель текучести расплава (ПТР) определяют согласно стандарту МОС 1133 и выражают в г/10 мин. ПТР является показателем текучести и, следовательно, технологичности полимера. Чем выше показатель текучести расплава, тем меньше вязкость полимера. ПТР определяют при 190 С, и его можно определять при различных нагрузках, таких как 2,16 кг (ПТР 2), 5 кг (ПТР 5) или 21,6 кг (ПТР 21). Количественно ОПТР (отношение показателей текучести расплава) представляет собой показатель молекулярно-массового распределения и обозначает отношение показателей текучести при различных нагрузках. Так, ОПТР 21/5 обозначает величину ПТР 21/ПТР 5. в) Реологические параметры. Реологические параметры, такие как индекс снижения вязкости при сдвиге (SHI) и вязкость, определяют с использованием реометра, предпочтительно реометра модели Anton Paar Physica MCR 300. Определение и условия измерения описаны подробно на стр. 8, строка 29 - стр. 11, строка 25 в WO 00/22040. г) Быстрое развитие трещин. Сопротивление быстрому развитию трещин (RCP, rapid crack propagation) трубы определяют согласно методу, называемому испытанием S4 (маломасштабного стабильного состояния), который разработан в Имперском колледже, Лондон и который описан в стандарте МОС 13477:1997 (Е). В соответствии с испытанием RCP-S4 испытывают трубу, имеющую осевую длину не менее 7 диаметров трубы. Наружный диаметр трубы составляет примерно 110 мм или более, а толщина стенок примерно 10 мм или более. При определении свойств RCP трубы в связи с настоящим изобретением наружный диаметр и толщина стенок выбраны как 110 мм и 10 мм соответственно. В то время как внешнее давление трубы равно давлению окружающей среды (атмосферному давлению), внутри трубы создали давление и внутреннее давление в трубе поддерживают постоянным при положительном давлении 0,5 МПа. Трубу и ее окружающее оборудование термостатируют при предопределенной температуре. Ряд дисков монтируют на стержень внутри трубы для предотвращения декомпрессии во время выполнения испытания. Выдвигающийся резец строго определенной формы накладывают в направлении трубы близко к одному ее концу в так называемой зоне инициирования, чтобы началось быстро развивающееся осевое образование трещин. Зону инициирования снабжают упором для предотвращения нежелательной деформации трубы. Испытательное оборудование настраивают таким образом, чтобы инициация трещины имела место в испытуемом материале, и ряд испытаний выполняют при варьирующих температурах. Длину осевой трещины в зоне измерения, имеющей общую длину, равную 4,5 диаметрам, измеряют для каждого испытания и наносят на график против установленной температуры испытания. Если длина трещины превышает 4 диаметра, трещину оценивают как развивающуюся. Если труба выдерживает испытание при данной температуре, то температуру последовательно понижают до достижения температуры, при которой труба более не выдерживает испытание, но распространение трещин превышает в 4 раза диаметр трубы. Критическая температура (Ткрит), то есть пластичная температура хрупкого разрушения,измеренная по стандарту МОС 13477:1997 (Е), представляет собой низшую температуру, при которой труба выдерживает испытание. Чем ниже критическая температура, тем лучше, поскольку результатом является расширение применимости трубы. д) Расчетное напряжение. Показатель расчетного напряжения представляет собой тангенциальное напряжение трубы, рассчитанное для выдерживания в течение 50 лет без разрушения, и его определяют при различных температурах на основе минимальной требуемой прочности (МТП) по стандарту MOC/TR 9080. Так, МТП 6,3 означает, что труба представляет собой трубу, выдерживающую центробежное растягивающее напряжение значения 6,3 МПа в течение 50 лет при температуре 20 С, МТП 8,0 означает, что труба может выдерживать центробежное растягивающее напряжение значения 8 МПа в течение 50 лет при 20 С и т.д. е) Ударная прочность по Шарпи. Ударную прочность по Шарпи определяли согласно стандарту МОС 179/1 еА на образцах с Vобразным надрезом при 23 С (ударная прочность по Шарпи (23 С и 0 С (ударная прочность по Шарпи(0 С. ж) Испытание постоянной растягивающей нагрузки (CTL). Испытание CTL выполняют со ссылкой на стандарт МОС 6252-1992 (Е) с надрезом согласно ASTM 1473, как описано ниже. Испытание CTL представляет собой испытание на ускоренный медленный рост трещины, где ускорение поддерживают при помощи повышенной температуры, равной 60 С. Испытание выполняют в растворе поверхностно-активного вещества, и введение надреза как ускоряет время разрушения, так и обеспечивает плоскостное напряжение в образцах. Нагрузка в образцах составляла 5,0 МПа (действительная нагрузка в надрезанной области). Сурфак-7 015900 тант, использованный в испытании, представлял собой IGEPAL СО-730 при температуре, равной 60 С. Образцы готовят путем прессования диска общей длины от 125 до 130 мм и ширины на его концах,равной 210,5 мм. Диск затем обрабатывают для придания ему правильных размеров в зажиме на двух сторонах с расстоянием по центру между обоими держателями, равным 90 мм, и диаметром отверстия,равным 10 мм. Центральная часть диска имеет длину по параллели, равную 300,5 мм, ширину, равную 90,5 мм, и толщину, равную 60,5 мм. Затем на образце выполняют фронтальный надрез глубиной 2,5 мм при помощи лезвия бритвы, закрепленного в вырубной машине (PENT-NOTCHER, Norman Brown engineering), скорость надреза составляет 0,2 мм/мин. На двух оставшихся сторонах надрезают боковые насечки размером 0,8 мм, которые должны находиться в одной плоскости с надрезом. После выполнения надрезов образец выдерживают при 231 С и относительной влажности 50% в течение по меньшей мере 48 ч. Затем образцы закрепляют в испытательной камере, в которой находится активный раствор (10% водный раствор IGEPAL СО 730, химическое вещество: эфир нонилфенилполиэтиленгликоль). Образцы нагружают собственным весом, и в момент разрыва автоматический таймер выключается. Образец и надрез, который наносят на образец, показаны на чертеже, где А - общая длина от 125 до 130 мм,В - ширина на концах 210,5 мм,С - расстояние по центру между держателями 90 мм,D - длина по параллели 300,5 мм,Е - ширина узкой параллельной части 90,5 мм,F - диаметр отверстия 10 мм,G - основной надрез 2,50,02 мм,Н - боковые насечки 0,8 мм,I - толщина диска 60,2 мм. з) Прочность сварного шва. Прочность сварного шва измеряли в соответствии со стандартом DVS 2203, приложение 4 (испытание на прочность при растяжении) и выражали в виде отношения прочности сваренного материала к прочности не сваренного материала. В качестве другой меры свойств и качества сварки регистрируют деформацию при разрыве во время измерения согласно DVS 2203, приложение 4 (испытание на прочность при растяжении), выраженную в виде отношения деформации при разрыве сваренного и не сваренного материала. и) Сопротивление ползучести. Степень кратковременной ползучести измеряли в режиме четырех точек изгиба согласно стандартуDIN-Certco ZP 14.3.1 (ранее DIN 54852-Z4) при 1 мин и 200 ч. Степень долговременной ползучести (образцы труб) определяли согласно стандарту МОС 9967. к) Модуль упругости при изгибе. Модуль упругости при изгибе определяли согласно стандарту МОС 178. 2. Получение полимерных композиций и труб. Основную смолу получали в ходе многостадийной реакции, включающей первую стадию форполимеризации в суспензии в 50 дм 3 циркуляционном реакторе с последующим переносом суспензии в 500 дм 3 циркуляционный реактор, где полимеризацию продолжали в суспензии для получения низкомолекулярного компонента, и вторую полимеризацию в газофазном реакторе в присутствии продукта из второго циркуляционного реактора для получения высокомолекулярного компонента, содержащего сомономер. В качестве сомономера использовали гексен-1. В качестве катализатора использовали катализатор, нанесенный на подложку, как использовано в примерах ЕР 1137707. Используемые условия полимеризации приведены в табл. 1. Композицию компаундировали/гомогенизировали в расплаве в замесочной машине модели BussCo-Kneader 100 MDK/E-11L/D. Полимер и добавки (гранулы и/или порошок) загружали во входной штуцер первого смесителя Buss Co-Kneader, который представляет собой одношнековый экструдер с одношнековым экструдером в нижней зоне разгрузки, имеющий гранулирующее устройство, формирующий гранулы в расплавленном состоянии и охлаждаемый водой. Рабочие температуры смесителя были установлены от 200 до 240 С, от первого входного штуцера до выходного штуцера, температура шнека установлена на 210 С, и температура разгрузочного экструдера установлена примерно на 230 С. Скорость вращения шнека смесителя составляла от 170 до 190 об/мин, и производительность составляла от 100 до 150 кг/ч. Наполнитель, как указано выше, загружали в расплавленный полимер во входной штуцер второго смесителя по потоку. Композицию 1 получали путем компаундирования основной смолы с CaCO3. Свойства композиции 1 по сравнению со свойствами основной смолы приведены в табл. 2. Применяемый СаСО 3 обладал средневзвешенным средним размером частиц, равным 1,5 мкм, и только 2% мас./мас. составляли частицы с размером 8 мкм или выше, и чистота СаСО 3 составляла 98,5%. Трубы изготавливали путем загрузки композиции/основной смолы в форме гранул в общепринятый экструдер типа Cincinnati для изготовления труб для экструзии труб диаметром 110 мм с толщиной стенок 4 мм при производительности линии примерно 1 м/мин. Экструдеры для изготовления труб могут представлять собой стандартные экструдеры для труб, такие как одношнековые экструдеры с соотношением длины и диаметра L/D, равным от 20 до 40, или двухшнековые экструдеры, либо экструзионные каскады из гомогенизирующих экструдеров (одношнековых или двухшнековых). Возможно дополнительно использовать насос для расплава и/или статический смеситель между экструдером и головкой круглого мундштука. Возможно применение мундштуков круглой формы с диаметрами в диапазоне от приблизительно 16 до 2000 мм и даже больше. После выхода из мундштука с кольцеобразным соплом трубу протягивают через калибрующую матрицу, что обычно сопровождается охлаждением трубы воздушным охлаждением и/или водяным охлаждением, возможно также при внутреннем водяном охлаждении. Для изготовления многослойных труб подходят общепринятые экструдеры. Например, полиолефиновые слои можно изготавливать при помощи одношнековых экструдеров с L/D от 20 до 40, либо двухшнековых экструдеров, либо экструдеров других типов, пригодных для многослойной экструзии,как описано, например, в US 5387386 и FI 83184. Возможно дополнительно использовать насос для расплава и/или статический смеситель между экструдером и головкой круглого мундштука. Возможно применение мундштуков круглой формы с диаметрами в диапазоне от приблизительно 20 до 2000 мм и даже больше. Предпочтительными температурами мундштука для выгрузки расплава являются температуры от 180 до 240 С, предпочтительно от 200 до 240 С. После выхода из мундштука круглой формы полиолефиновые многослойные пластмассовые трубы протягивают через калибрующий рукав и охлаждают. Многослойную трубу диаметром вплоть до 3-4 м или даже больше также можно изготовить в ходе процесса экструзии с намоткой.-9 015900 Трубы также можно обработать в устройствах гофрирования в сочетании со стадией калибровки или близко к ней, например, для изготовления многослойных труб с гофрированной двойной/тройной конструкцией стенки при наличии или отсутствии профилей или многослойных труб рифленой конструкции. Гомогенизацию расплава и изготовление трубы можно также выполнять в одну стадию без промежуточного отверждения и стадии гранулирования, например, в комбинированном двухшнековом экструдере как для компаундирования, так и для изготовления труб. Таблица 2 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Изделие, представляющее собой напорную трубу, включающую полиэтиленовую композицию,содержащую основную смолу, которая содержит:(A) первую фракцию гомополимера этилена и(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит(B) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов. 2. Изделие, представляющее собой фитинг для напорных труб или системы трубопроводов, включающий полиэтиленовую композицию, содержащую основную смолу, которая содержит:(A) первую фракцию гомополимера этилена и(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит(B) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов. 3. Изделие, представляющее собой вентиль для напорных труб или системы трубопроводов, включающий полиэтиленовую композицию, содержащую основную смолу, которая содержит:(А) первую фракцию гомополимера этилена и(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит(В) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов. 4. Изделие, представляющее собой камеру для напорных труб или системы трубопроводов, включающую полиэтиленовую композицию, содержащую основную смолу, которая содержит:(A) первую фракцию гомополимера этилена и(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при оп- 10015900 ределении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит(B) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов. 5. Изделие по любому из пп.1-4, где композиция имеет значение ПТР 5, равное от 0,1 до 2,0 г/10 мин. 6. Изделие по любому из пп.1-5, где композиция имеет модуль упругости при изгибе при определении согласно МОС 178 более чем 1400 МПа. 7. Изделие по любому из пп.1-6, где композиция обладает критической температурой в испытанииEN 13477 для определения быстрого развития трещин -1 С или ниже. 8. Изделие по любому из пп.1-7, где композиция обладает сопротивлением медленному развитию трещин по меньшей мере 50 ч при центробежном растягивающем напряжении 4,6 МПа и внутреннем давлении 9,2 бар при 80 С, измеренным в соответствии с EN 13479. 9. Изделие по любому из пп.1-8, имеющее время до разрушения в испытании постоянной растягивающей нагрузки, равное 25 ч или более, где указанное испытание проведено в соответствии со стандартом МОС 6252-1992(E) с надрезом согласно ASTM 1473. 10. Изделие по любому из пп.1-9, где композиция имеет отношение прочности сварного шва сваренного участка к прочности целого материала, равное по меньшей мере 0,5, где прочность сварного шва измерена согласно стандарту DVS 2203, приложение 4. 11. Изделие по любому из пп.1-10, где композиция имеет свариваемость, измеренную в виде отношения деформации при разрыве сваренного участка и целого материала, выше чем 0,2, где деформация при разрыве зарегистрирована при измерении согласно стандарту DVS 2203, приложение 4. 12. Изделие по любому из пп.1-11, где композиция имеет ударную прочность по Шарпи при 23 С более 20 кДж/м 2, где ударная прочность по Шарпи измерена согласно стандарту МОС 179/1 еА на образцах с V-образным надрезом. 13. Изделие по любому из пп.1-12, где композиция имеет ударную прочность по Шарпи при 0 С более 10 кДж/м 2, где ударная прочность по Шарпи измерена согласно стандарту МОС 179/1 еА на образцах с V-образным надрезом. 14. Изделие по любому из пп.1-13, где основная смола имеет плотность 915 кг/м 3 или более. 15. Изделие по любому из пп.1-14, где композиция включает сополимер этилена и одного или более чем одного -олефинового мономера. 16. Изделие по п.15, где количество сомономера в основной смоле составляет менее 2,0 мол.%. 17. Изделие по любому из пп.1-16, где фракция (Б) представляет собой сополимер этилена, включающий по меньшей мере один -олефиновый сомономер, имеющий по меньшей мере 4 атома углерода. 18. Изделие по любому из пп.1-17, где фракция (А) имеет значение ПТР 2 от 20 до 2000 г/10 мин. 19. Изделие по любому из пп.1-18, где массовое соотношение фракций (А):(Б) в основной смоле находится в диапазоне от 60:40 до 40:60. 20. Применение полиэтиленовой композиции, содержащей основную смолу, которая содержит:(А) первую фракцию гомополимера этилена и(Б) вторую фракцию гомополимера или сополимера этилена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б), основная смола имеет модуль упругости при изгибе при определении согласно МОС 178, равный 1000 МПа или выше, и композиция дополнительно содержит(В) 12-70 мас.% неорганического минерального наполнителя, содержащего неорганическое соединение металла группы 2 Периодической системы элементов, выбранное из карбонатов, оксидов или сульфатов, для изготовления изделия, выбранного из группы, состоящей из напорной трубы, фитингов,вентилей и камер для напорных труб или системы трубопроводов.

МПК / Метки

МПК: C08L 23/08, C08L 23/04, F16L 9/12, C08K 3/00, F16L 9/128

Метки: содержащая, мультимодальную, неорганическим, труба, напорная, композицию, наполнителем, полиэтиленовую

Код ссылки

<a href="https://eas.patents.su/12-15900-napornaya-truba-soderzhashhaya-multimodalnuyu-polietilenovuyu-kompoziciyu-s-neorganicheskim-napolnitelem.html" rel="bookmark" title="База патентов Евразийского Союза">Напорная труба, содержащая мультимодальную полиэтиленовую композицию с неорганическим наполнителем</a>

Предыдущий патент: Пропиленовый полимер с высокой степенью кристалличности, способ его получения, его применение и содержащая его пленка

Следующий патент: Способ получения гликозилированного интерферона бета

Случайный патент: Состав с пролонгированным высвобождением, используемый с действующим началом, представляющим собой гемитартрат зольпидема