Динамическая пресс-форма

Номер патента: 15072

Опубликовано: 29.04.2011

Авторы: Карлсон Роланд, Стигсон Джерри, Паульсон Андерс

Формула / Реферат

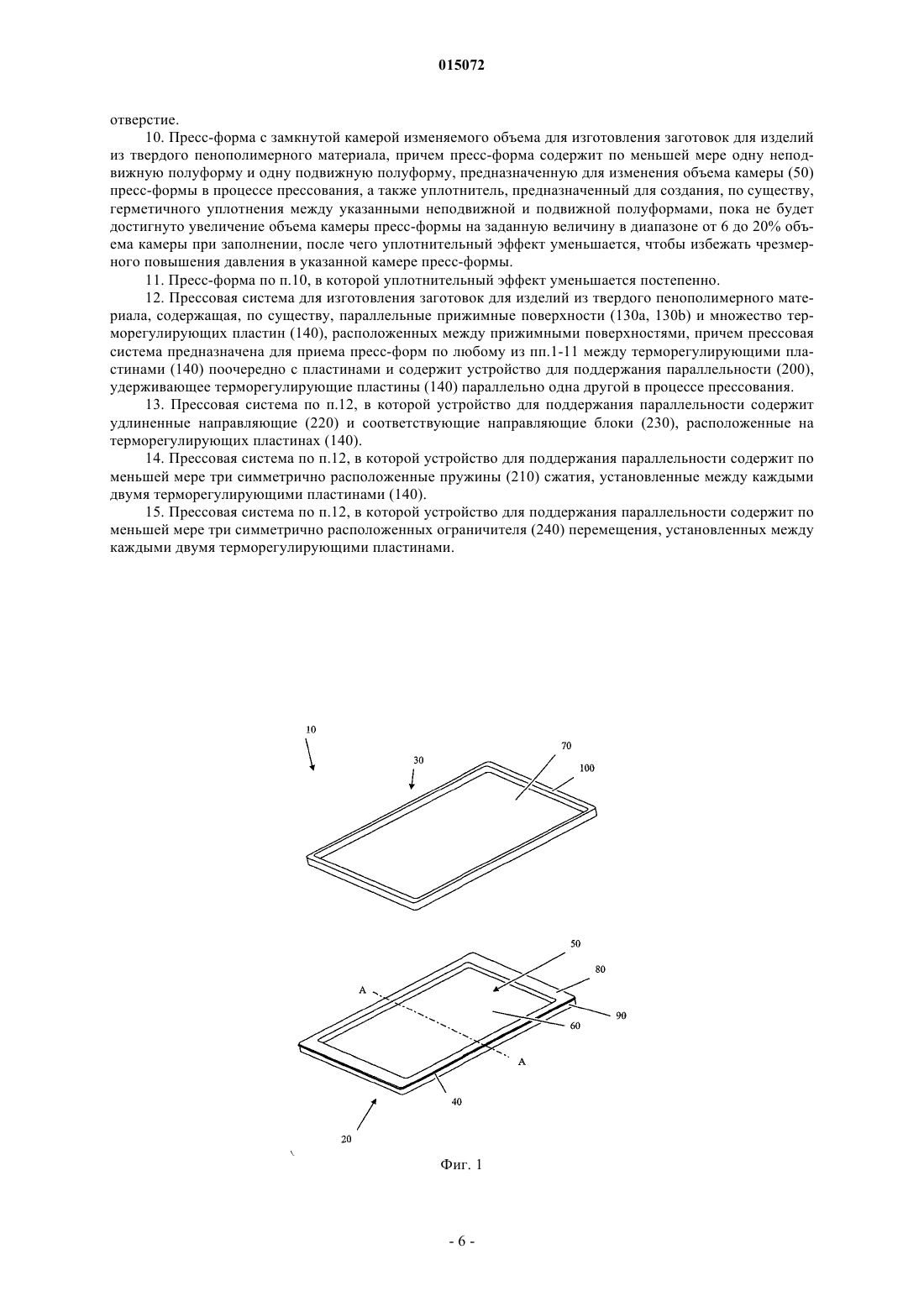

1. Пресс-форма (10), предназначенная для установки в пресс, имеющий, по существу, параллельные прижимные поверхности, для изготовления заготовок для изделий из твердого пенополимерного материала, причем пресс-форма содержит первую полуформу (20) и вторую полуформу (30), которые выполнены с возможностью перемещения одна относительно другой в направлении, перпендикулярном к прижимным поверхностям, и уплотнитель (40) для создания, по существу, герметичного уплотнения между первой и второй полуформами во время по меньшей мере части такого относительного перемещения, ограничивая тем самым замкнутую камеру пресс-формы изменяемого объема, в которой первая полуформа ограничивает по меньшей мере часть объема камеры пресс-формы и содержит наружный периферийный край (90), а вторая полуформа содержит бортик (100), плотно охватывающий наружный периферийный край первой полуформы, при этом уплотнитель расположен в зазоре, образованном между бортиком и наружным периферийным краем.

2. Пресс-форма по п.1, в которой уплотнитель предназначен для создания, по существу, герметичного уплотнения между первой полуформой и второй полуформой, пока объем камеры пресс-формы не увеличится на заданную величину в диапазоне от 6 до 20% объема камеры при заполнении, после чего уплотнительный эффект уменьшается, чтобы избежать чрезмерного повышения давления в камере пресс-формы.

3. Пресс-форма по п.2 для прессования заготовки, имеющей форму плоской панели, в которой каждая первая и вторая полуформы содержат главную стенку (60, 70), расположенную рядом с соответствующей прижимной поверхностью пресса и параллельную этой поверхности, при этом первая полуформа содержит, по существу, перпендикулярную боковую стенку (80), окружающую главную стенку, а наружный периметр боковой стенки образует наружный периферийный край.

4. Пресс-форма по п.3, в которой главные стенки имеют, по существу, идентичные тепловые свойства.

5. Пресс-форма по п.3 или 4, в которой вторая полуформа содержит боковую стенку, окружающую главную стенку, а бортик (100) выполнен в виде продолжающейся части указанной боковой стенки (150).

6. Пресс-форма по любому из пп.3-5, в которой боковая стенка имеет такие размеры, чтобы при внутреннем давлении 200 атм уменьшение зазора между наружным периферийным краем 90 и бортиком 100 составило меньше 25%.

7. Пресс-форма по п.6, в которой наружный периферийный край выполнен в виде опоры для уплотнителя при воздействии давления прессования, а уплотнитель выполнен с возможностью прикрепления и удаления вместе с прессованной заготовкой.

8. Пресс-форма по любому из пп.1-7, в которой уплотнитель содержит эластомерный уплотнительный элемент.

9. Пресс-форма по любому из пп.1-8, в которой в самой высокой точке камеры пресс-формы или рядом с этой точкой, когда пресс-форма находится в положении для заполнения, выполнено выходное отверстие.

10. Пресс-форма с замкнутой камерой изменяемого объема для изготовления заготовок для изделий из твердого пенополимерного материала, причем пресс-форма содержит по меньшей мере одну неподвижную полуформу и одну подвижную полуформу, предназначенную для изменения объема камеры (50) пресс-формы в процессе прессования, а также уплотнитель, предназначенный для создания, по существу, герметичного уплотнения между указанными неподвижной и подвижной полуформами, пока не будет достигнуто увеличение объема камеры пресс-формы на заданную величину в диапазоне от 6 до 20% объема камеры при заполнении, после чего уплотнительный эффект уменьшается, чтобы избежать чрезмерного повышения давления в указанной камере пресс-формы.

11. Пресс-форма по п.10, в которой уплотнительный эффект уменьшается постепенно.

12. Прессовая система для изготовления заготовок для изделий из твердого пенополимерного материала, содержащая, по существу, параллельные прижимные поверхности (130а, 130b) и множество терморегулирующих пластин (140), расположенных между прижимными поверхностями, причем прессовая система предназначена для приема пресс-форм по любому из пп.1-11 между терморегулирующими пластинами (140) поочередно с пластинами и содержит устройство для поддержания параллельности (200), удерживающее терморегулирующие пластины (140) параллельно одна другой в процессе прессования.

13. Прессовая система по п.12, в которой устройство для поддержания параллельности содержит удлиненные направляющие (220) и соответствующие направляющие блоки (230), расположенные на терморегулирующих пластинах (140).

14. Прессовая система по п.12, в которой устройство для поддержания параллельности содержит по меньшей мере три симметрично расположенные пружины (210) сжатия, установленные между каждыми двумя терморегулирующими пластинами (140).

15. Прессовая система по п.12, в которой устройство для поддержания параллельности содержит по меньшей мере три симметрично расположенных ограничителя (240) перемещения, установленных между каждыми двумя терморегулирующими пластинами.

Текст

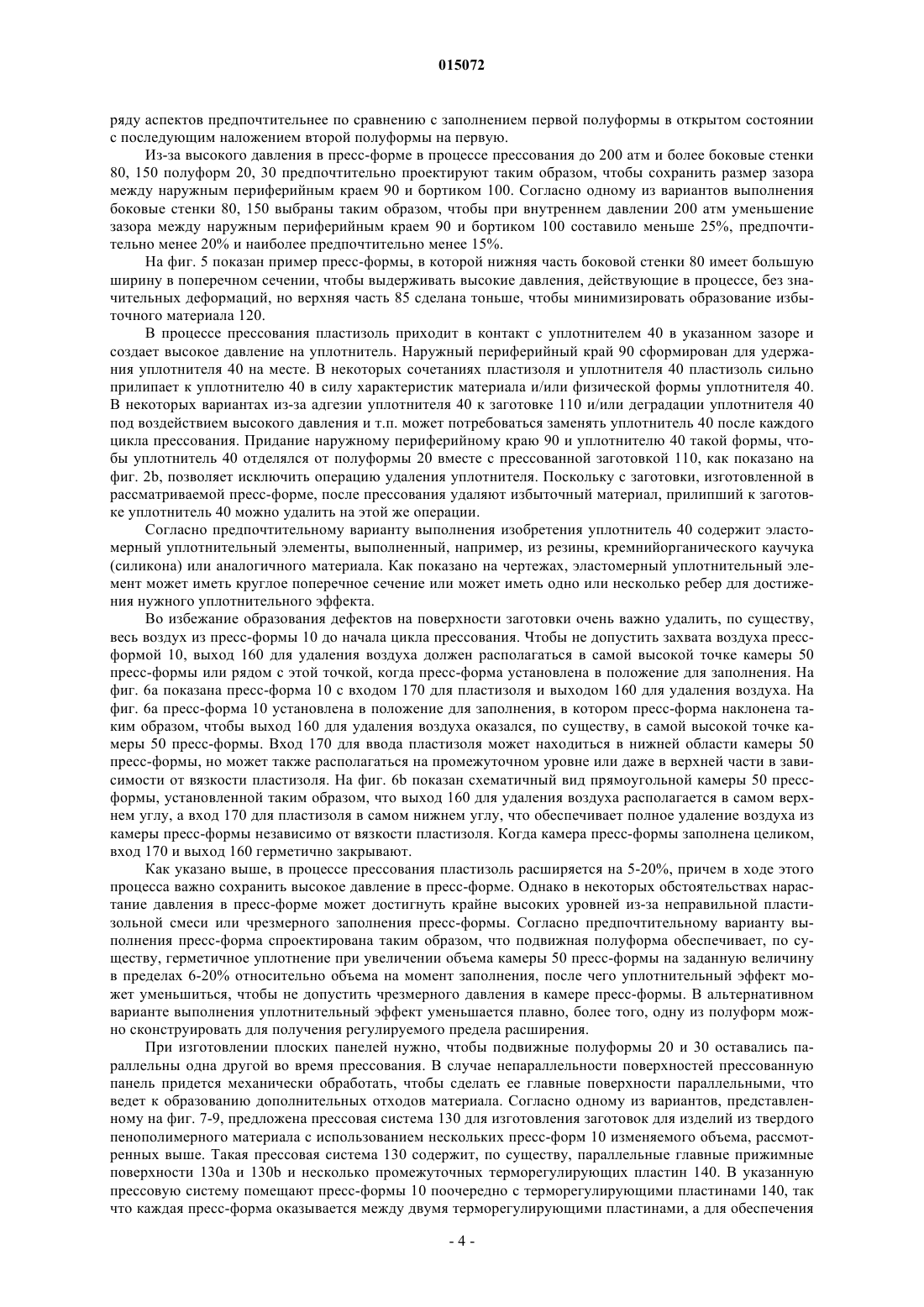

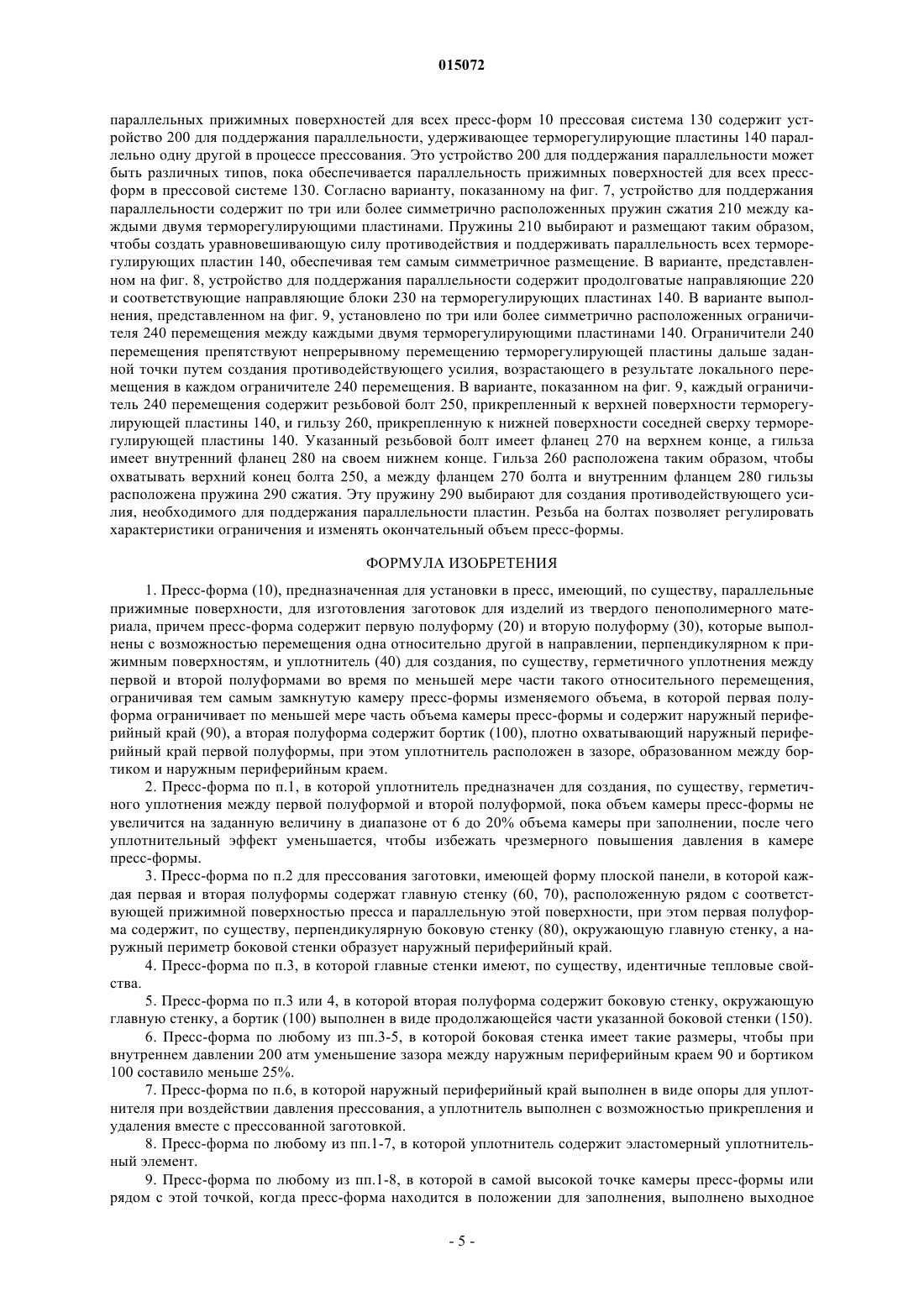

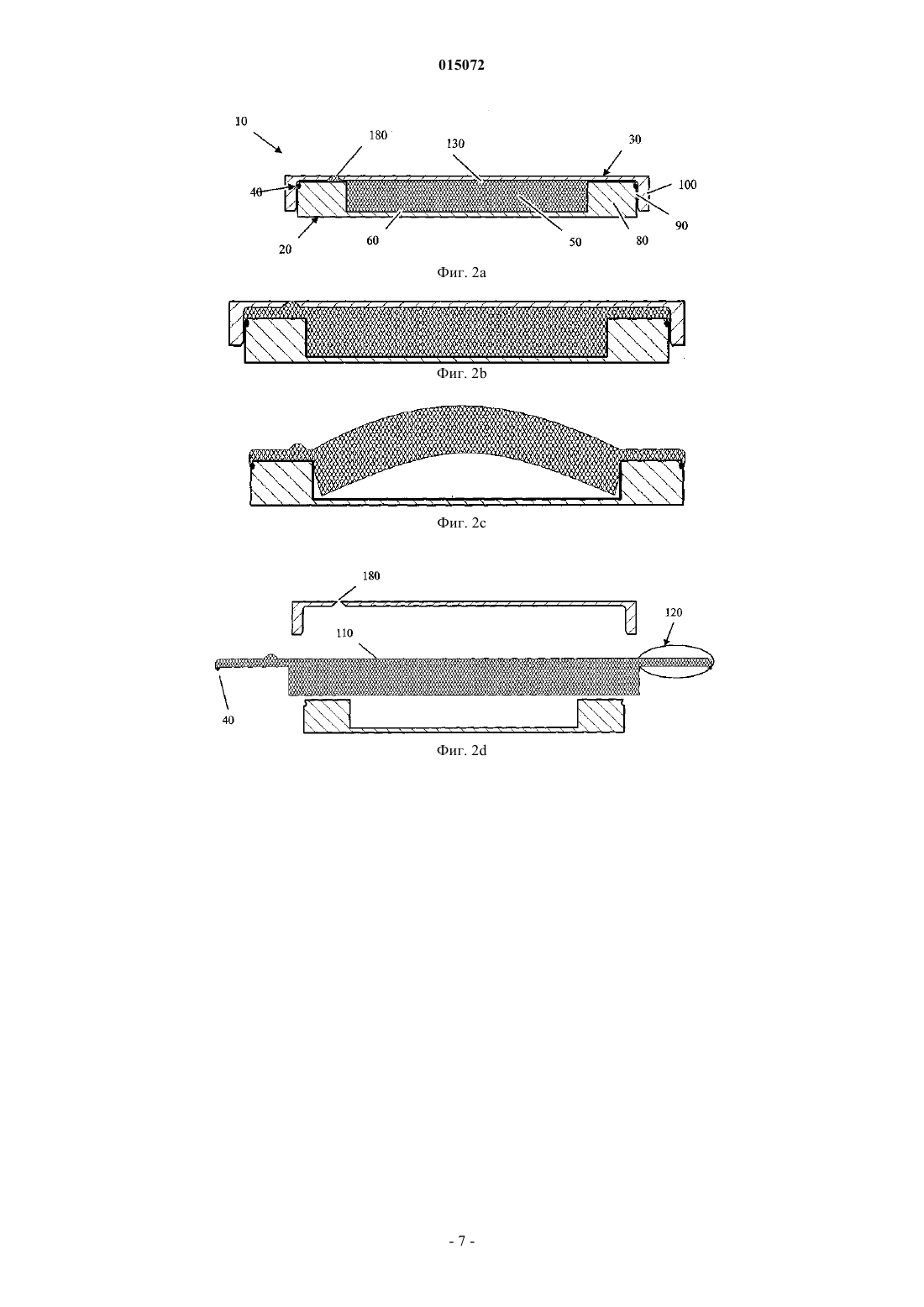

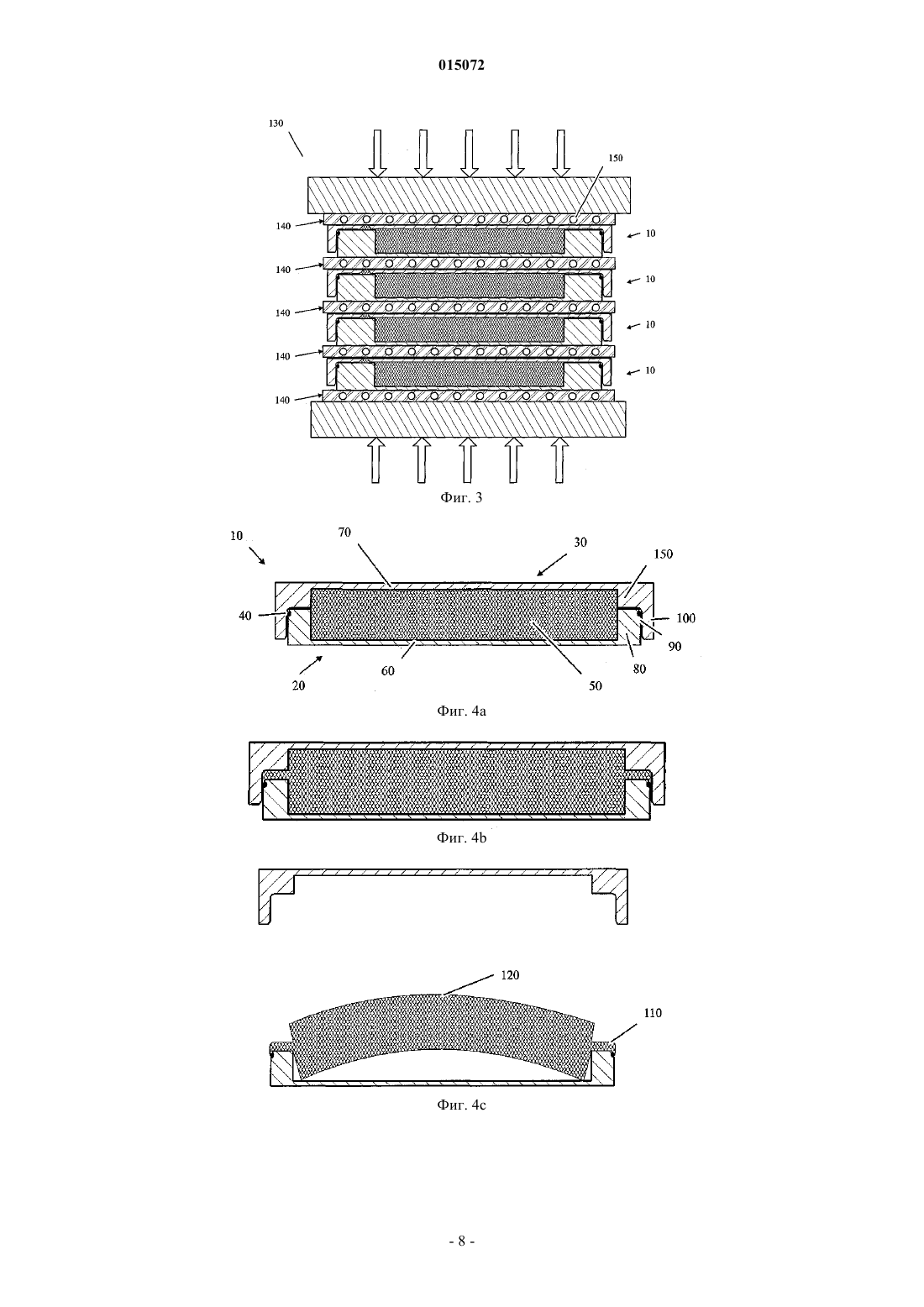

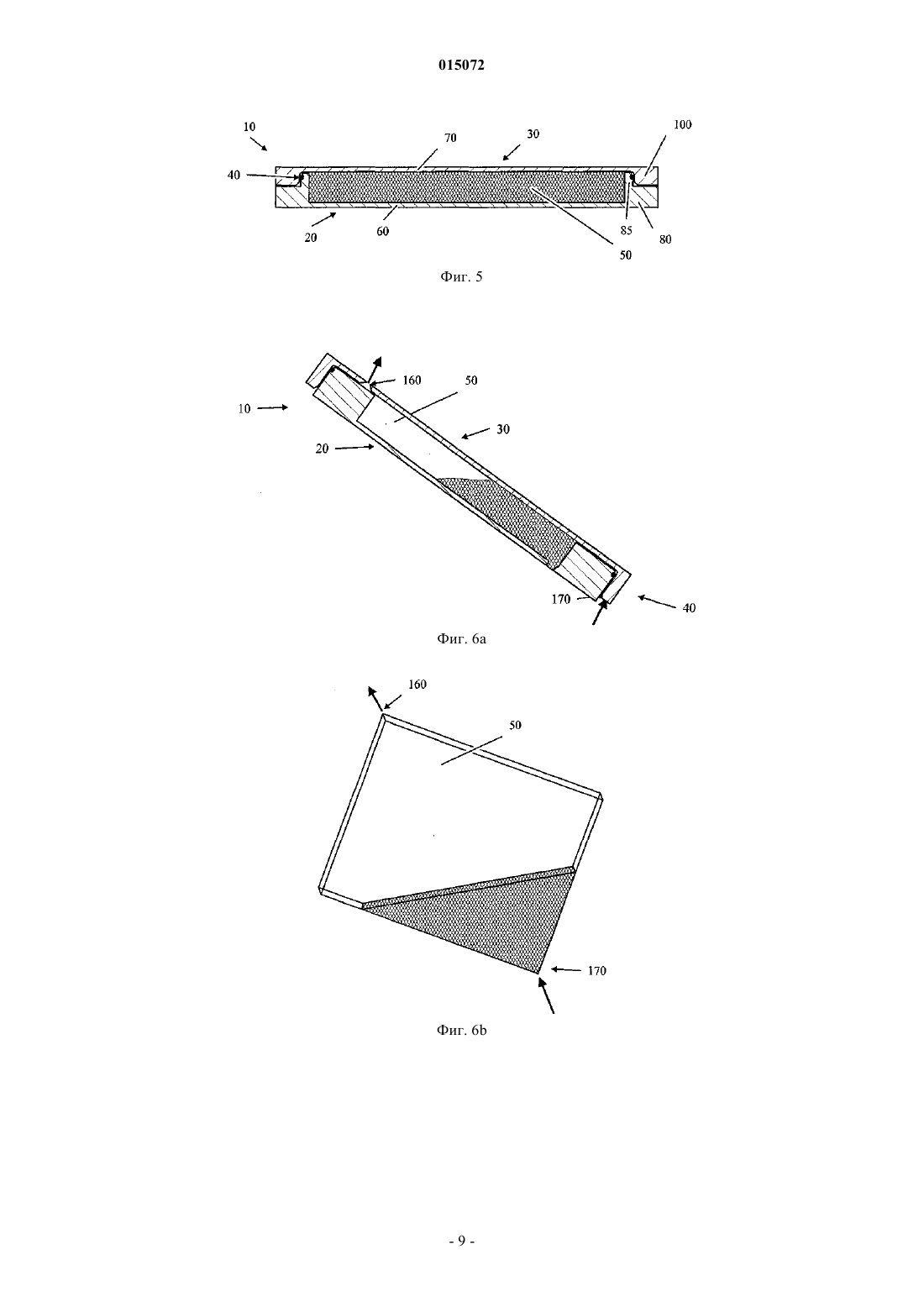

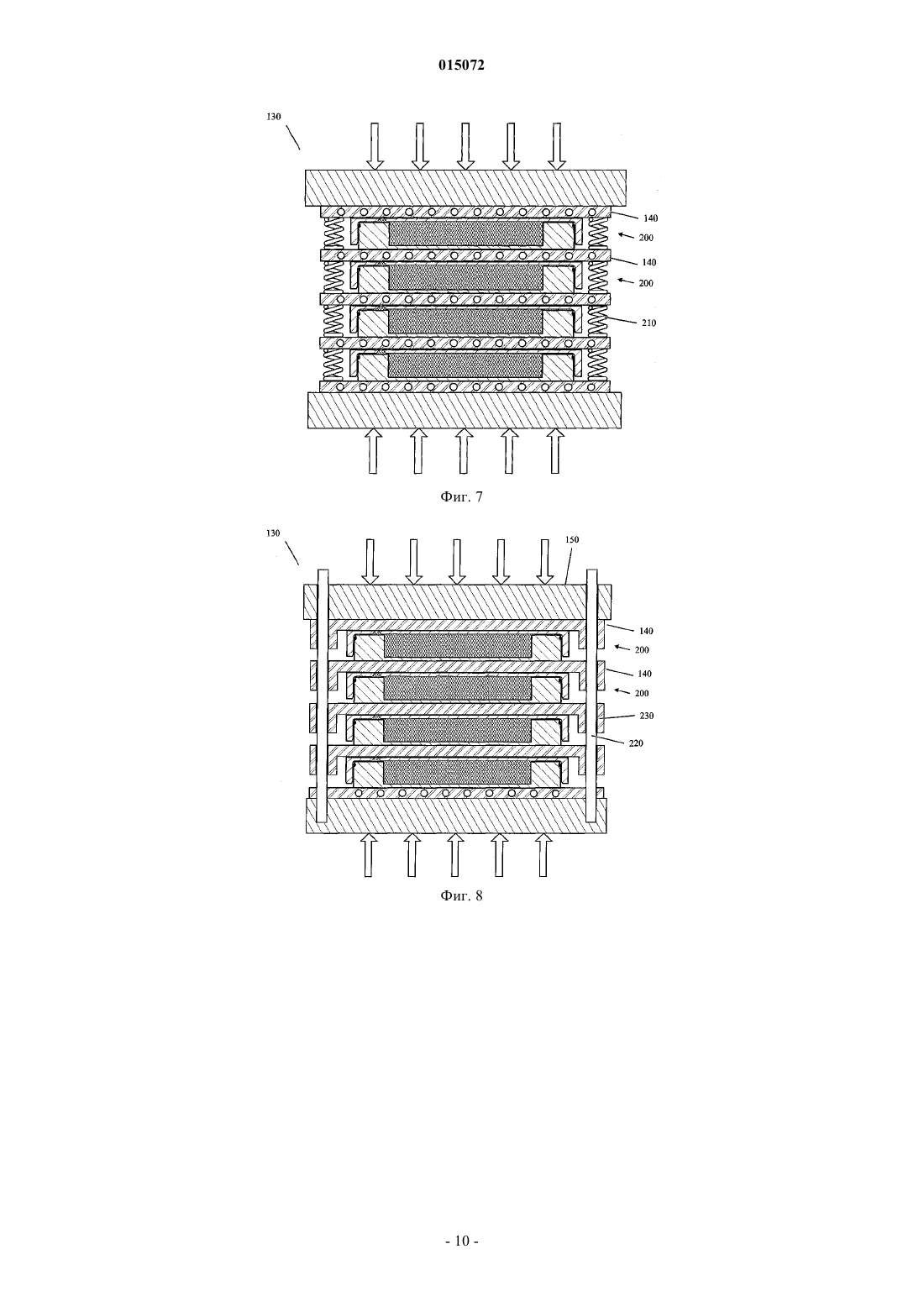

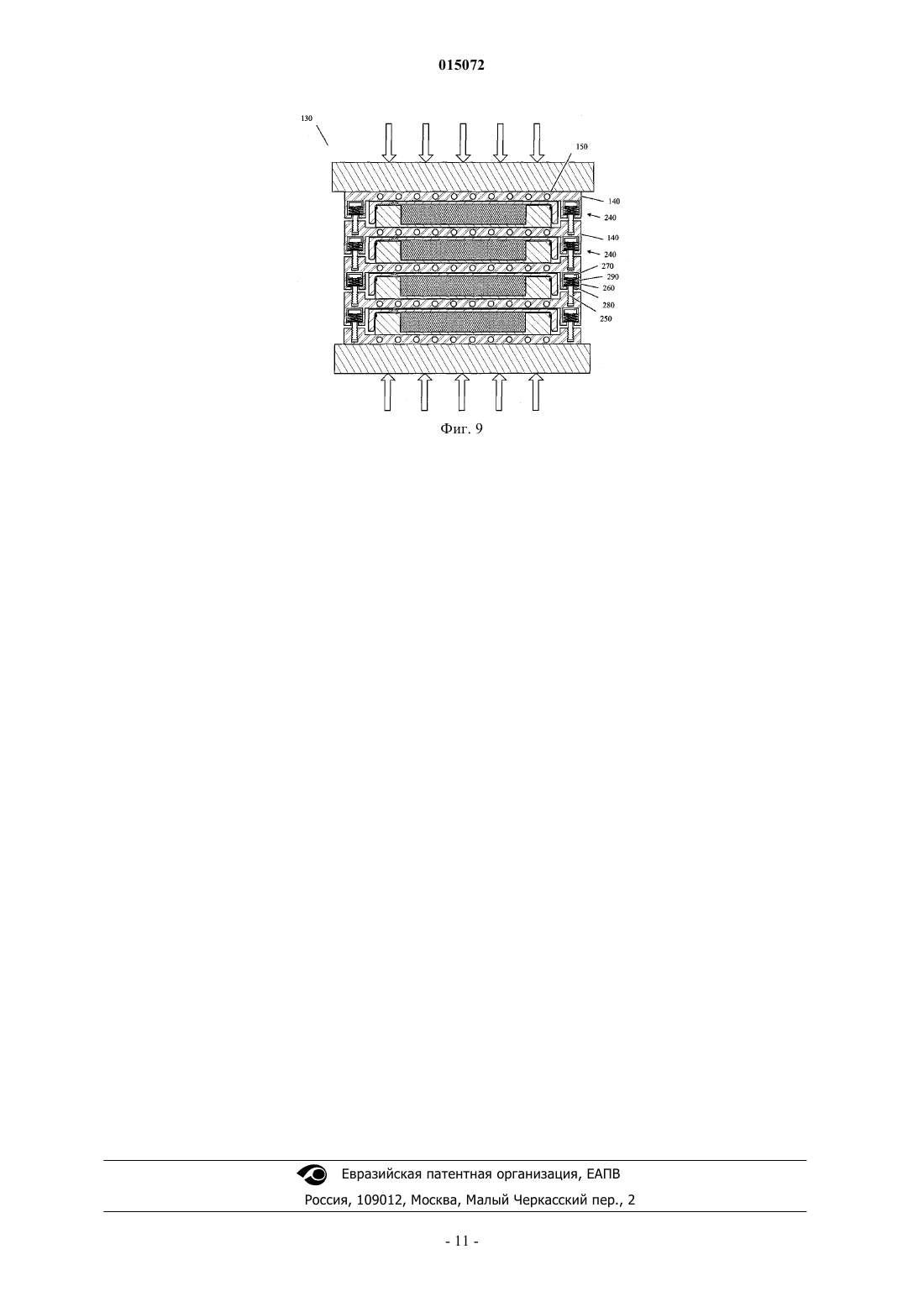

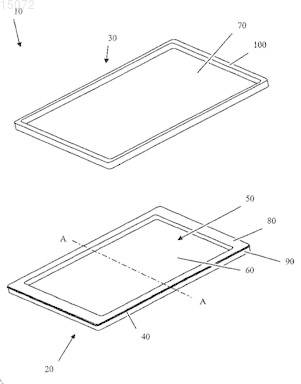

(71)(73) Заявитель и патентовладелец: ДИАБ ИНТЕРНЕШНЛ АБ (SE) Пресс-форма для установки в пресс, имеющий, по существу, параллельные прижимные поверхности, для изготовления заготовок для изделий из твердого пенополимерного материала, причем пресс-форма содержит первую полуформу и вторую полуформу, которые выполнены с возможностью перемещения одна относительно другой в направлении, перпендикулярном к прижимным поверхностям, и уплотнитель для создания, по существу, герметичного уплотнения между первой и второй полуформами во время по меньшей мере части такого относительного перемещения, ограничивая тем самым замкнутую камеру пресс-формы изменяемого объема, в которой первая полуформа ограничивает по меньшей мере часть объема камеры пресс-формы и содержит наружный периферийный край, а вторая полуформа содержит бортик, плотно охватывающий наружный периферийный край первой полуформы, при этом уплотнитель расположен в зазоре,образованном между бортиком и наружным периферийным краем. 015072 Область техники, к которой относится изобретение Настоящее изобретение относится к пресс-форме, в частности к пресс-форме, предназначенной для установки в пресс, имеющий, по существу, параллельные прижимные поверхности, для изготовления заготовок для изделий из твердого пенополимерного материала. Сегодня твердые пенополимерные материалы на основе поливинилхлорида (ПВХ) используются широко, главным образом в качестве материала сердцевины в трехслойных структурах типа сэндвич в судостроительной или авиастроительной промышленности или в качестве тепловых/акустических изоляторов в строительной индустрии. В трехслойной структуре сердцевина разделяет два структурно более жестких материала, например пластмассы, армированные стекловолокном, металлы или иные подобные материалы. Такие трехслойные структуры обладают множеством преимуществ по сравнению с более традиционными однослойными структурами, например меньшей массой, лучшими изоляционными свойствами и т.п. Тогда как другие твердые пенополимерные материалы, например пенополиуретан и т.п., можно производить с использованием хорошо отработанных процессов непрерывной экструзии,производство твердых пенополимерных материалов на основе ПВХ использует прессование дискретных частично вспененных деталей (далее именуемых заготовками) под большим давлением в прессе. Эти заготовки затем подвергают химико-механической обработке для получения твердого пенополимерного материала. Более подробно, процесс производства твердого пенополимерного материала на основе ПВХ начинается с приготовления пластизольной пасты, содержащей смесь порошков (ПВХ и других соединений) и жидких веществ (в частности, изоцианатов). Пасту загружают в камеру сомкнутой пресс-формы и подвергают нагреву и последующему охлаждению при высоком давлении, получая в результате частично вспененную заготовку. Затем продолжают вспенивание этой заготовки посредством дополнительной термообработки в печи с водяным и/или паровым обогревом. Образование конечного твердого пеноматериала происходит в результате реакций гидролиза изоцианатных групп, присутствующих в материале,с последующим образованием полимера, сшивающего химическую структуру. При изготовлении рассматриваемых заготовок известными способами в каждую пресс-форму вводят избыточное количество пасты с точки зрения содержания полимера в конечном продукте. Этому избытку затем дают возможность вытекать из пресс-формы в процессе прессования. В ходе прессования нагревают пластизоль в замкнутой пресс-форме, вследствие чего термическое расширение пластизоля и активация растворенного в нем пенообразователя создают высокое давление. Во время этого расширения избытку пасты дают возможность вытекать. Пластизоль выдерживают при повышенной температуре заданное время, чтобы дать ему превратиться в студень, после чего охлаждают камеру пресс-формы до достаточно низкой температуры, чтобы извлечь заготовку из пресс-формы. Масса избыточного количества пасты составляет приблизительно 8% массы продукта, выходящего из пресс-формы. Избыток пасты выходит через верхний край пресс-формы. Следовательно, имеют место безвозвратные потери материала, поскольку ПВХ превращается в студень, а некоторое количество пенообразователей разрушается при высокой температуре. Документ US 6352421 (автор Olivier Giacoma, подан 15 февраля 2000 г.) решает проблему вытекания пасты из пресс-формы на этапе нагрева путем создания вторичной камеры пресс-формы, куда поступает избыток пасты во время нагрева и откуда небольшая часть этой пасты может выходить в проложенную по периметру канавку для сбора отходов. Согласно предложенному в этой заявке способу заполняют первичную камеру пресс-формы пастой сверху, в процессе нагрева паста расширяется примерно на 8%, а избыток пасты переходит во вторичную камеру посредством соединительных канавок. Объем вторичной камеры немного меньше 8% объема первичной камеры. Таким образом, количество отходов пасты уменьшено примерно до 8% объема вторичной камеры, что составляет приблизительно 0,64% объема первичной камеры. Документ US 2768407 (автор Lindemann, поданный 5 декабря 1950 г.), относится к производству пеноматериалов с закрытыми ячейками из термопластичных пластмасс. Установлено, что проблема известных способов состоит в том, что практически невозможно удержать пресс-форму, заполненную массой, содержащей пенообразователь, полностью герметичной на стадии нагрева. Предложено и решение этой проблемы: после того как газы полностью растворятся в массе под давлением и сама масса полностью превратится в студень, увеличить объем пресс-формы на 1/5-2/5 от первоначального объема. Предложено использовать пресс-форму с подвижной полуформой и установлено, что для замедления разложения пенообразователя и для растворения газа необходимо создать высокое давление, например 150-300 атм (бар). Установлено также, что в список подходящих для такой процедуры термопластичных материалов входит поливинилхлорид. Задачей настоящего изобретения является создание пресс-формы нового типа для изготовления заготовок для изделий из твердого пенополимерного материала, позволяющей устранить недостатки известных устройств. Эта задача решена посредством пресс-формы, охарактеризованной признаками независимых пунктов формулы изобретения. Как и для всех процессов изготовления материалов, важными параметрами при прессовании заготовок в процессе изготовлении твердых пенополимерных материалов являются, например, расход мате-1 015072 риалов, потребление энергии, технологический маршрут и общая продолжительность производственного цикла. Предлагаемая пресс-форма превосходит известные устройства по меньшей мере по одному из этих параметров. Предпочтительные варианты выполнения настоящего изобретения раскрыты в зависимых пунктах формулы изобретения. Настоящее изобретение поясняется чертежами, на которых представлено следующее: фиг. 1 - вид в перспективе первого варианта выполнения пресс-формы 10 согласно настоящему изобретению, схематично; фиг. 2 а-2d - сечение пресс-формы по фиг. 1, вдоль линии А-А на различных стадиях прессования заготовки; фиг. 3 - четыре пресс-формы 10 по фиг. 2, установленные одна поверх другой в прессе вместе с терморегулирующими пластинами, расположенными по обе стороны каждой пресс-формы; фиг. 4 а-4 с - предпочтительный вариант выполнения пресс-формы; фиг. 5 - другой вариант выполнения пресс-формы; фиг. 6 а и 6b - пресс-форма в позиции для заполнения материалом; фиг. 7 - сечение одного из вариантов выполнения прессовой системы согласно настоящему изобретению, схематично; фиг. 8 - сечение предпочтительного варианта выполнения прессовой системы согласно настоящему изобретению, схематично; фиг. 9 - сечение предпочтительного варианта выполнения прессовой системы согласно настоящему изобретению, схематично. Пресс-форма предназначена для использования в прессе, имеющем, по существу, параллельные прижимные поверхности, для приложения к пресс-форме необходимого давления на этапах нагрева и охлаждения производственного процесса. В качестве пресса можно использовать обычный большой пресс или любую подходящую прессовую систему, способную создать в камере пресс-формы необходимое давление для достижения заданных свойств материала. В одном из вариантов выполнения пресс содержит устройство терморегулирования для нагрева и/или охлаждения пресс-формы во время производственного процесса. В альтернативном варианте выполнения пресс-форма может быть снабжена устройством терморегулирования. На фиг. 1 представлен схематично вид в перспективе первого варианта выполнения пресс-формы 10 согласно настоящему изобретению. Пресс-форма 10 содержит первую полуформу 20 и вторую полуформу 30. На фиг. 1 пресс-форма 10 показана в открытом состоянии, когда вторая полуформа 30 поднята вверх от первой полуформы 20 и перевернута верхней стороной вниз. Углубление 50 в первой полуформе 20 ограничивает часть объема камеры пресс-формы (далее также обозначаемое поз. 50), а по наружному периферийному краю первой полуформы 20 проложен уплотнитель 40. На фиг. 2 а-2 с схематично показан вид сечения пресс-формы, изображенной на фиг. 1, по линии A-A на различных стадиях прессования заготовки. Как видно на фиг. 2 а и 2b, первая полуформа 20 и вторая полуформа 30 могут перемещаться одна относительно другой в направлении перпендикуляра прижимным поверхностям (см. фиг. 3) прессовой системы, а уплотнитель 40 создает, по существу, герметичное уплотнение между первой 20 и второй 30 полуформами во время по меньшей мере части такого относительного перемещения для сохранения нужного давления в камере пресс-формы. Совместно первая 20 и вторая 30 полуформы закрывают и ограничивают камеру 50 замкнутой пресс-формы (на фиг. 2 а и 2b эта камера 50 показана заполненной пластизолем) изменяемого объема. Камера 50 пресс-формы имеет конфигурацию для изготовления заготовок в форме плоских прямоугольных панелей, которые на более поздних стадиях производственного процесса окончательно вспенивают и отверждают для получения панелей твердого пенополимерного материала с превосходными механическими свойствами. В зависимости от области применения готового твердого пеноматериала камера пресс-формы может иметь различную конфигурацию, например сферическую, трубчатую, цилиндрическую и т.п. Каждая из указанных первой и второй полуформ 20 и 30 имеет главную стенку 60 и 70 соответственно, помещаемую рядом с соответствующей прижимной поверхностью пресса и параллельно этой поверхности (см. фиг. 3). Первая полуформа 20 имеет, по существу, перпендикулярную боковую стенку 80,окружающую главную стенку 60, так что наружный периметр 90 этой боковой стенки 80 образует наружный периферийный край первой полуформы 20, по которому проложен уплотнитель 40. Вторая полуформа 30 имеет бортик 100, плотно охватывающий наружный периферийный край 90 первой полуформы, а уплотнитель 40 при этом герметизирует зазор между этим бортиком 100 и наружным периферийным краем 90. Как указано выше, на фиг. 2 а камера 50 пресс-формы заполнена пластизолем. Для удаления воздуха, захваченного между полуформами 20 и 30 во время заполнения камеры 50 пресс-формы пластизолем,во второй полуформе 30 (верхней) в рассматриваемом варианте выполнено небольшое выходное отверстие 180. Конфигурация этого выходного отверстия 180 обеспечивает возможность выпуска воздуха, но не допускает утечки пластизоля из камеры 50 пресс-формы. В одном из вариантов выполнения рассмат-2 015072 риваемое выходное отверстие 180 настолько мало, что пластизоль сам закупоривает это отверстие в силу своей высокой вязкости, так что лишь небольшое количество пластизоля может вытечь из пресс-формы. Однако здесь можно применить и другие виды самозакупориваемых выходных отверстий, например отверстия клапанного типа, где пластизоль воздействует на тело клапана, чтобы закупорить отверстие. Для облегчения отделения заготовки 110 от полуформ 20 и 30 указанное выходное отверстие выполняют таким образом, чтобы избежать залипания студнеобразной заготовки в этом отверстии. Одним из способов избежать этого является выполнение выходного отверстия в форме конуса, где широкий конец открыт внутрь камеры, а узкое верхнее отверстие открывается в пространство вне пресс-формы. Как будет показано ниже, пресс-форма 10 предназначена для использования в прессовой системе с параллельными прижимными плоскостями, где узкое верхнее отверстие оказывается закрыто прижимной поверхностью пресса, что еще больше уменьшает открытую область. Как рассмотрено выше, процесс прессования содержит операцию нагрева пластизоля в замкнутой пресс-форме, вследствие чего создается высокое давление за счет теплового расширения пластизоля и активации растворенного в нем пенообразователя. Пластизоль выдерживают при повышенной температуре заданное время, чтобы дать ему превратиться в студень, после чего пресс-форму 10 охлаждают до достаточно низкой температуры, чтобы можно было извлечь заготовку 110 из пресс-формы. На фиг. 2b показана пресс-форма 10 после завершения операции нагрева в рамках производственного процесса, когда объему камеры пресс-формы дали возможность увеличиться на 5-20% по сравнению с объемом на стадии заполнения в зависимости от типа пластизольной смеси и параметров технологического процесса. На фиг. 2 с показана пресс-форма, когда вторая полуформа снята и поднята от первой полуформы, так что сжатая заготовка 110 начинает выскакивать из пресс-формы 10 за счет внутренних сил расширения, а на фиг. 2d показана релаксированная заготовка после того, как она выскочила из первойполуформы 20. На фиг. 2b-2d происходящее относительное перемещение первой и второй полуформ 20 и 30 соответственно увеличено для большей наглядности,вследствие чего избыточный материал 120, накопившийся между верхней поверхностью боковой стенки 80 и главной стенкой 70 второй полуформы, представляет значительный объем отходов материала, которые нужно удалить. Однако в реальных производственных пресс-формах 10 количество избыточного материала 120 будет меньше ранее принятого объема утечки 8%. Выходное отверстие 180 образует на поверхности студнеобразной заготовки сосковидный выступ 190, удаляемый вместе с избыточным материалом 120. В сравнении с известными пресс-формами плунжерного типа с изменяемым объемом камеры прессформы все рассматриваемые варианты могут иметь более тонкие главные стенки 60, 70, вследствие чего высоту пресс-формы можно сделать насколько это возможно небольшой, так что в одном прессе заданного размера (высоты) можно обрабатывать большее число пресс-форм 10. Более того, тонкие главные стенки 60, 70 способствуют более точному управлению температурой внутри камеры 50 пресс-формы,что очень важно. Таким образом происходит компенсация образования избыточного материала 120. Далее, вследствие того факта, что по меньшей мере часть заготовки ПО выступает над верхней поверхностью боковой стенки 80 и даже заходит на эту поверхность, заготовка ПО стремится автоматически выскочить из пресс-формы сама по себе, как только пресс-форма будет открыта, что далеко не всегда имеет место в случае известных плунжерных пресс-форм. На фиг. 3 схематично показаны четыре пресс-формы 10 по фиг. 2, установленные одна поверх другой в прессе 130 вместе с терморегулирующими пластинами 140, расположенными по обе стороны каждой пресс-формы 10. В качестве пресса 130 можно использовать пресс любого типа, способный прикладывать заданное давление к пакету из нескольких установленных одна на другой пресс-форм. Терморегулирующие пластины 140 снабжены каналами для протекания теплоносителя/хладагента 150. На этом чертеже очевидны преимущества тонких главных стенок 60, 70 как с точки зрения управления температурой, так и с точки зрения общей высоты устройства. Число пресс-форм 10, которые можно одновременно установить одна на другую в прессе 130, ограничено высотой просвета пресса с учетом высоты,необходимой для извлечения пресс-форм из пресса после вспенивания. В одном из вариантов, где заготовку ПО извлекают из пресс-формы 10, пока эта пресс-форма еще находится в прессе, для этого, как видно на фиг. 2d, требуется значительное пространство над первой полуформой 20. В другом варианте выполнения пресс-форму 10 извлекают из пресса 130 до того, как пресс-форма будет открыта и заготовка 110 получит возможность выскочить из пресс-формы. Полуформы 20, 30 могут быть выполнены из любого подходящего жесткого материала с приемлемой теплопроводностью. Это, например, может быть металл - алюминий, нержавеющая сталь или аналогичный металл. В качестве альтернативы или в сочетании с металлом полуформы могут содержать композиционный материал, например пластмассу, армированную волокнистым наполнителем. На фиг. 4 а-4 с показан еще один предпочтительный вариант выполнения, в котором вторая полуформа 30 также ограничивает часть первоначально заполняемого объема 50 и тоже содержит боковую стенку 150, окружающую главную стенку 70 таким же образом, как и в первой полуформе 20. Указанный бортик 100 второй полуформы 30 в этом случае выполнен в виде продолжения боковой стенки 150. По сравнению с рассмотренными выше вариантами такую пресс-форму 10 необходимо заполнять в закрытом положении, однако, как будет показано ниже, заполнение пресс-формы в закрытом положении по-3 015072 ряду аспектов предпочтительнее по сравнению с заполнением первой полуформы в открытом состоянии с последующим наложением второй полуформы на первую. Из-за высокого давления в пресс-форме в процессе прессования до 200 атм и более боковые стенки 80, 150 полуформ 20, 30 предпочтительно проектируют таким образом, чтобы сохранить размер зазора между наружным периферийным краем 90 и бортиком 100. Согласно одному из вариантов выполнения боковые стенки 80, 150 выбраны таким образом, чтобы при внутреннем давлении 200 атм уменьшение зазора между наружным периферийным краем 90 и бортиком 100 составило меньше 25%, предпочтительно менее 20% и наиболее предпочтительно менее 15%. На фиг. 5 показан пример пресс-формы, в которой нижняя часть боковой стенки 80 имеет большую ширину в поперечном сечении, чтобы выдерживать высокие давления, действующие в процессе, без значительных деформаций, но верхняя часть 85 сделана тоньше, чтобы минимизировать образование избыточного материала 120. В процессе прессования пластизоль приходит в контакт с уплотнителем 40 в указанном зазоре и создает высокое давление на уплотнитель. Наружный периферийный край 90 сформирован для удержания уплотнителя 40 на месте. В некоторых сочетаниях пластизоля и уплотнителя 40 пластизоль сильно прилипает к уплотнителю 40 в силу характеристик материала и/или физической формы уплотнителя 40. В некоторых вариантах из-за адгезии уплотнителя 40 к заготовке 110 и/или деградации уплотнителя 40 под воздействием высокого давления и т.п. может потребоваться заменять уплотнитель 40 после каждого цикла прессования. Придание наружному периферийному краю 90 и уплотнителю 40 такой формы, чтобы уплотнитель 40 отделялся от полуформы 20 вместе с прессованной заготовкой 110, как показано на фиг. 2b, позволяет исключить операцию удаления уплотнителя. Поскольку с заготовки, изготовленной в рассматриваемой пресс-форме, после прессования удаляют избыточный материал, прилипший к заготовке уплотнитель 40 можно удалить на этой же операции. Согласно предпочтительному варианту выполнения изобретения уплотнитель 40 содержит эластомерный уплотнительный элементы, выполненный, например, из резины, кремнийорганического каучука(силикона) или аналогичного материала. Как показано на чертежах, эластомерный уплотнительный элемент может иметь круглое поперечное сечение или может иметь одно или несколько ребер для достижения нужного уплотнительного эффекта. Во избежание образования дефектов на поверхности заготовки очень важно удалить, по существу,весь воздух из пресс-формы 10 до начала цикла прессования. Чтобы не допустить захвата воздуха прессформой 10, выход 160 для удаления воздуха должен располагаться в самой высокой точке камеры 50 пресс-формы или рядом с этой точкой, когда пресс-форма установлена в положение для заполнения. На фиг. 6 а показана пресс-форма 10 с входом 170 для пластизоля и выходом 160 для удаления воздуха. На фиг. 6 а пресс-форма 10 установлена в положение для заполнения, в котором пресс-форма наклонена таким образом, чтобы выход 160 для удаления воздуха оказался, по существу, в самой высокой точке камеры 50 пресс-формы. Вход 170 для ввода пластизоля может находиться в нижней области камеры 50 пресс-формы, но может также располагаться на промежуточном уровне или даже в верхней части в зависимости от вязкости пластизоля. На фиг. 6b показан схематичный вид прямоугольной камеры 50 прессформы, установленной таким образом, что выход 160 для удаления воздуха располагается в самом верхнем углу, а вход 170 для пластизоля в самом нижнем углу, что обеспечивает полное удаление воздуха из камеры пресс-формы независимо от вязкости пластизоля. Когда камера пресс-формы заполнена целиком,вход 170 и выход 160 герметично закрывают. Как указано выше, в процессе прессования пластизоль расширяется на 5-20%, причем в ходе этого процесса важно сохранить высокое давление в пресс-форме. Однако в некоторых обстоятельствах нарастание давления в пресс-форме может достигнуть крайне высоких уровней из-за неправильной пластизольной смеси или чрезмерного заполнения пресс-формы. Согласно предпочтительному варианту выполнения пресс-форма спроектирована таким образом, что подвижная полуформа обеспечивает, по существу, герметичное уплотнение при увеличении объема камеры 50 пресс-формы на заданную величину в пределах 6-20% относительно объема на момент заполнения, после чего уплотнительный эффект может уменьшиться, чтобы не допустить чрезмерного давления в камере пресс-формы. В альтернативном варианте выполнения уплотнительный эффект уменьшается плавно, более того, одну из полуформ можно сконструировать для получения регулируемого предела расширения. При изготовлении плоских панелей нужно, чтобы подвижные полуформы 20 и 30 оставались параллельны одна другой во время прессования. В случае непараллельности поверхностей прессованную панель придется механически обработать, чтобы сделать ее главные поверхности параллельными, что ведет к образованию дополнительных отходов материала. Согласно одному из вариантов, представленному на фиг. 7-9, предложена прессовая система 130 для изготовления заготовок для изделий из твердого пенополимерного материала с использованием нескольких пресс-форм 10 изменяемого объема, рассмотренных выше. Такая прессовая система 130 содержит, по существу, параллельные главные прижимные поверхности 130 а и 130b и несколько промежуточных терморегулирующих пластин 140. В указанную прессовую систему помещают пресс-формы 10 поочередно с терморегулирующими пластинами 140, так что каждая пресс-форма оказывается между двумя терморегулирующими пластинами, а для обеспечения-4 015072 параллельных прижимных поверхностей для всех пресс-форм 10 прессовая система 130 содержит устройство 200 для поддержания параллельности, удерживающее терморегулирующие пластины 140 параллельно одну другой в процессе прессования. Это устройство 200 для поддержания параллельности может быть различных типов, пока обеспечивается параллельность прижимных поверхностей для всех прессформ в прессовой системе 130. Согласно варианту, показанному на фиг. 7, устройство для поддержания параллельности содержит по три или более симметрично расположенных пружин сжатия 210 между каждыми двумя терморегулирующими пластинами. Пружины 210 выбирают и размещают таким образом,чтобы создать уравновешивающую силу противодействия и поддерживать параллельность всех терморегулирующих пластин 140, обеспечивая тем самым симметричное размещение. В варианте, представленном на фиг. 8, устройство для поддержания параллельности содержит продолговатые направляющие 220 и соответствующие направляющие блоки 230 на терморегулирующих пластинах 140. В варианте выполнения, представленном на фиг. 9, установлено по три или более симметрично расположенных ограничителя 240 перемещения между каждыми двумя терморегулирующими пластинами 140. Ограничители 240 перемещения препятствуют непрерывному перемещению терморегулирующей пластины дальше заданной точки путем создания противодействующего усилия, возрастающего в результате локального перемещения в каждом ограничителе 240 перемещения. В варианте, показанном на фиг. 9, каждый ограничитель 240 перемещения содержит резьбовой болт 250, прикрепленный к верхней поверхности терморегулирующей пластины 140, и гильзу 260, прикрепленную к нижней поверхности соседней сверху терморегулирующей пластины 140. Указанный резьбовой болт имеет фланец 270 на верхнем конце, а гильза имеет внутренний фланец 280 на своем нижнем конце. Гильза 260 расположена таким образом, чтобы охватывать верхний конец болта 250, а между фланцем 270 болта и внутренним фланцем 280 гильзы расположена пружина 290 сжатия. Эту пружину 290 выбирают для создания противодействующего усилия, необходимого для поддержания параллельности пластин. Резьба на болтах позволяет регулировать характеристики ограничения и изменять окончательный объем пресс-формы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пресс-форма (10), предназначенная для установки в пресс, имеющий, по существу, параллельные прижимные поверхности, для изготовления заготовок для изделий из твердого пенополимерного материала, причем пресс-форма содержит первую полуформу (20) и вторую полуформу (30), которые выполнены с возможностью перемещения одна относительно другой в направлении, перпендикулярном к прижимным поверхностям, и уплотнитель (40) для создания, по существу, герметичного уплотнения между первой и второй полуформами во время по меньшей мере части такого относительного перемещения,ограничивая тем самым замкнутую камеру пресс-формы изменяемого объема, в которой первая полуформа ограничивает по меньшей мере часть объема камеры пресс-формы и содержит наружный периферийный край (90), а вторая полуформа содержит бортик (100), плотно охватывающий наружный периферийный край первой полуформы, при этом уплотнитель расположен в зазоре, образованном между бортиком и наружным периферийным краем. 2. Пресс-форма по п.1, в которой уплотнитель предназначен для создания, по существу, герметичного уплотнения между первой полуформой и второй полуформой, пока объем камеры пресс-формы не увеличится на заданную величину в диапазоне от 6 до 20% объема камеры при заполнении, после чего уплотнительный эффект уменьшается, чтобы избежать чрезмерного повышения давления в камере пресс-формы. 3. Пресс-форма по п.2 для прессования заготовки, имеющей форму плоской панели, в которой каждая первая и вторая полуформы содержат главную стенку (60, 70), расположенную рядом с соответствующей прижимной поверхностью пресса и параллельную этой поверхности, при этом первая полуформа содержит, по существу, перпендикулярную боковую стенку (80), окружающую главную стенку, а наружный периметр боковой стенки образует наружный периферийный край. 4. Пресс-форма по п.3, в которой главные стенки имеют, по существу, идентичные тепловые свойства. 5. Пресс-форма по п.3 или 4, в которой вторая полуформа содержит боковую стенку, окружающую главную стенку, а бортик (100) выполнен в виде продолжающейся части указанной боковой стенки (150). 6. Пресс-форма по любому из пп.3-5, в которой боковая стенка имеет такие размеры, чтобы при внутреннем давлении 200 атм уменьшение зазора между наружным периферийным краем 90 и бортиком 100 составило меньше 25%. 7. Пресс-форма по п.6, в которой наружный периферийный край выполнен в виде опоры для уплотнителя при воздействии давления прессования, а уплотнитель выполнен с возможностью прикрепления и удаления вместе с прессованной заготовкой. 8. Пресс-форма по любому из пп.1-7, в которой уплотнитель содержит эластомерный уплотнительный элемент. 9. Пресс-форма по любому из пп.1-8, в которой в самой высокой точке камеры пресс-формы или рядом с этой точкой, когда пресс-форма находится в положении для заполнения, выполнено выходное-5 015072 отверстие. 10. Пресс-форма с замкнутой камерой изменяемого объема для изготовления заготовок для изделий из твердого пенополимерного материала, причем пресс-форма содержит по меньшей мере одну неподвижную полуформу и одну подвижную полуформу, предназначенную для изменения объема камеры (50) пресс-формы в процессе прессования, а также уплотнитель, предназначенный для создания, по существу,герметичного уплотнения между указанными неподвижной и подвижной полуформами, пока не будет достигнуто увеличение объема камеры пресс-формы на заданную величину в диапазоне от 6 до 20% объема камеры при заполнении, после чего уплотнительный эффект уменьшается, чтобы избежать чрезмерного повышения давления в указанной камере пресс-формы. 11. Пресс-форма по п.10, в которой уплотнительный эффект уменьшается постепенно. 12. Прессовая система для изготовления заготовок для изделий из твердого пенополимерного материала, содержащая, по существу, параллельные прижимные поверхности (130 а, 130b) и множество терморегулирующих пластин (140), расположенных между прижимными поверхностями, причем прессовая система предназначена для приема пресс-форм по любому из пп.1-11 между терморегулирующими пластинами (140) поочередно с пластинами и содержит устройство для поддержания параллельности (200),удерживающее терморегулирующие пластины (140) параллельно одна другой в процессе прессования. 13. Прессовая система по п.12, в которой устройство для поддержания параллельности содержит удлиненные направляющие (220) и соответствующие направляющие блоки (230), расположенные на терморегулирующих пластинах (140). 14. Прессовая система по п.12, в которой устройство для поддержания параллельности содержит по меньшей мере три симметрично расположенные пружины (210) сжатия, установленные между каждыми двумя терморегулирующими пластинами (140). 15. Прессовая система по п.12, в которой устройство для поддержания параллельности содержит по меньшей мере три симметрично расположенных ограничителя (240) перемещения, установленных между каждыми двумя терморегулирующими пластинами.

МПК / Метки

МПК: B29C 44/58, B29C 45/26, B29C 33/20, B29C 45/34

Метки: пресс-форма, динамическая

Код ссылки

<a href="https://eas.patents.su/12-15072-dinamicheskaya-press-forma.html" rel="bookmark" title="База патентов Евразийского Союза">Динамическая пресс-форма</a>

Предыдущий патент: Устройство базовой станции, устройство мобильной станции, способ передачи управляющей информации, способ приема управляющей информации и программа

Следующий патент: Комбинированные препараты, содержащие slv308 и l-dopa

Случайный патент: Способ получения полипептида или вируса, представляющих интерес, в непрерывной клеточной культуре