Изнашиваемый элемент ударной дробилки с вертикальным валом и способ уменьшения износа ротора такой дробилки

Формула / Реферат

1. Изнашиваемый элемент для защиты вертикальной стенки (20) ротора (1) ударной дробилки с вертикальным валом, при этом ротор (1) имеет горизонтальный верхний диск (2) и горизонтальный нижний диск (6), а вертикальная стенка (20) ротора соединяет горизонтальный верхний диск (2) с горизонтальным нижним диском (6), отличающаяся тем, что изнашиваемый элемент (56; 156; 256) содержит изнашиваемый корпус (58; 158; 258), имеющий поверхность (68; 168; 268) износа, выполненную с возможностью контактирования с абразивными частицами, причем поверхность (68; 168; 268) износа выполнена по меньшей мере с одним выступом (70; 170; 270), проходящим по меньшей мере по части поверхности (68; 168; 268), при этом по меньшей мере часть длины (L) выступа (70; 170; 270) наклонена относительно горизонтальной плоскости при установке изнашиваемого элемента (56; 156; 256) на вертикальную стенку (20) ротора.

2. Изнашиваемый элемент по п.1, выполненный по меньшей мере с двумя выступами (70, 72; 170, 172; 270, 272).

3. Изнашиваемый элемент по п.2, в котором по меньшей мере два выступа (70, 72; 170, 172; 270, 272) проходят в различных направлениях по меньшей мере в части их соответствующих длин.

4. Изнашиваемый элемент по любому из пп.1-3, в котором по меньшей мере один выступ (270) проходит от заплечика (269), выполненного на поверхности (268) износа.

5. Изнашиваемый элемент по любому из пп.1-4, в котором по меньшей мере один выступ (70; 170) имеет форму дуги, если смотреть на выступ сверху, вдоль по меньшей мере части его длины (L).

6. Изнашиваемый элемент по любому из пп.1-5, в котором по меньшей мере один выступ (270) является прямым, если смотреть на выступ сверху, вдоль по меньшей мере части его длины (L).

7. Изнашиваемый элемент по любому из пп.1-6, в котором поверхность (68; 168; 268) износа выполнена с кривизной, причем по меньшей мере один выступ (70; 170; 270) повторяет кривизну поверхности износа.

8. Изнашиваемый элемент по любому из пп.1-7, в котором по меньшей мере один выступ (70; 270) проходит по меньшей мере в части его длины на высоту (H1, Н2) по меньшей мере 3 мм от поверхности (68; 268) износа.

9. Изнашиваемый элемент по любому из пп.1-8, в котором по меньшей мере один выступ (70; 270) имеет ширину (W1, W2 ; W), равную 4-20 мм, по меньшей мере в части его длины (L).

10. Изнашиваемый элемент по любому из пп.1-9, в котором по меньшей мере один выступ (70; 270) имеет общую длину (L), составляющую от 20 до 200 мм.

11. Изнашиваемый элемент по любому из пп.1-10, в котором он представляет собой держатель (56; 156) наконечника, содержащий изнашиваемый корпус (58; 158), который удерживает изнашиваемый наконечник (34; 134), причем по меньшей мере один выступ (70; 170) расположен на поверхности (68; 168) износа, выполненной на изнашиваемом корпусе (58; 158), и проходит, по существу, от местоположения изнашиваемого наконечника (34; 134).

12. Изнашиваемый элемент по любому из пп.1-10, в котором он представляет собой изнашиваемую пластину (256) для полости, выполненную с возможностью защиты полости (50), выполненной в вертикальной стенке (20) ротора, при этом поверхность (268) износа содержит заплечик (269), выполненный с возможностью размещения рядом с периферией ротора (1), причем по меньшей мере один выступ (270) проходит от заплечика (269) в направлении, по существу, к центру ротора (1) при установке изнашиваемой части (256) на вертикальную стенку (20) ротора.

13. Способ уменьшения степени износа ротора (1) ударной дробилки с вертикальным валом, отличающийся тем, что вертикальную стенку (20) ротора, которая соединяет горизонтальный верхний диск (2) ротора (1) с горизонтальным нижним диском (6) ротора (1), выполняют по меньшей мере с одной поверхностью (68; 168; 268) износа, которая выполнена по меньшей мере с одним выступом (70; 170; 270) по меньшей мере в части его длины (L), наклоненным относительно горизонтальной плоскости, при этом по меньшей мере один выступ (70; 170; 270) разрушает при вращении ротора (1) горизонтальные заполненные пылью воздушные потоки (LP, CA), которые циркулируют вокруг ротора (1) рядом с поверхностью (68; 168; 268) износа, посредством отклонения таких воздушных потоков низкого давления (LP, CA) от горизонтальной плоскости.

14. Способ по п.13, в котором отклонение горизонтальных заполненных пылью воздушных потоков (LP, CA) от горизонтальной плоскости посредством по меньшей мере одного выступа (70; 170; 270) соответствует отклонению локально на 20-70°.

Текст

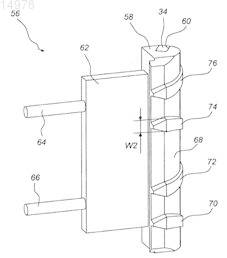

ИЗНАШИВАЕМЫЙ ЭЛЕМЕНТ УДАРНОЙ ДРОБИЛКИ С ВЕРТИКАЛЬНЫМ ВАЛОМ И СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА РОТОРА ТАКОЙ ДРОБИЛКИ(71)(73) Заявитель и патентовладелец: САНДВИК ИНТЕЛЛЕКЧУАЛ ПРОПЕРТИ АБ (SE) Изнашиваемый элемент для защиты вертикальной стенки ротора ударной дробилки с вертикальным валом содержит изнашиваемый корпус (58), имеющий поверхность (68) износа, выполненную с возможностью контактирования с абразивными частицами. Поверхность (68) износа выполнена по меньшей мере с одним выступом (70), проходящим по меньшей мере по части поверхности (68) износа. По меньшей мере часть длины выступа (70) наклонена относительно горизонтальной плоскости при установке изнашиваемого элемента на вертикальную стенку ротора. 014976 Область техники, к которой относится изобретение Настоящее изобретение относится к изнашиваемому элементу для защиты вертикальной стенки ротора ударной дробилки с вертикальным валом, при этом ротор имеет горизонтальный верхний диск и горизонтальный нижний диск, а вертикальная стенка ротора соединяет горизонтальный верхний диск с горизонтальным нижним диском. Настоящее изобретение также относится к способу уменьшения степени износа ротора VSIдробилки. Уровень техники Ударные дробилки с вертикальным валом (далее - VSI-дробилки) используются во многих областях применения для дробления твердого материала, такого как скальные породы, руда и т.д. В патенте США 4690341 описан один пример VSI-дробилки. VSI-дробилка содержит корпус и горизонтальный ротор,расположенный в нем. Материал, который требуется раздробить, подается в ротор через отверстие в его верхней части. Посредством центробежной силы вращающийся ротор отбрасывает материал к стенке корпуса. При столкновении со стенкой корпуса материал дробится до заданного размера. Стенка корпуса может быть снабжена наковальнями или иметь основания из остаточного материала, об который дробится материал, которому придано ускорение. Ротор VSI-дробилки обычно содержит горизонтальный верхний диск и горизонтальный нижний диск. Верхние и нижние диски соединены с вертикальной стенкой ротора. Верхний диск содержит отверстие для подачи материала в ротор. Материал опускается на нижний диск и затем выбрасывается из ротора через отверстия в стенке ротора. На вертикальной стенке ротора установлены различные изнашиваемые элементы из твердого материала, такого как твердый металл или керамика, для защиты его от износа, вызванного материалом, выбрасываемым из ротора с высокой скоростью. Ротор, описанный в патенте США 4690341, снабжен множеством изнашиваемых элементов в виде перекрывающихся изнашиваемых отливок с ласточкиным хвостом для защиты вертикальной стенки ротора от абразивных частиц, перемещающихся с высокой скоростью внутри корпуса дробилки. Другие типы ротора, такие как,например, описанные в WO 2004/020100, содержат элементы, установленные в определенных местах вертикальной стенки ротора. Когда элементы, защищающие вертикальную стенку ротора, становятся изношенными, они должны быть заменены. Замена изнашиваемых элементов требует прекращения работы VSI-дробилки на длительный период времени для технического обслуживания. Раскрытие изобретения Целью настоящего изобретения является создание изнашиваемого элемента для вертикальной стенки ротора ударной дробилки с вертикальным валом, имеющего срок эксплуатации больше, чем известные изнашиваемые элементы, так что прекращение работы VSI-дробилки для технического обслуживания можно проводить менее часто. Данная цель достигается посредством изнашиваемого элемента для защиты вертикальной стенки ротора ударной дробилки с вертикальным валом, при этом ротор имеет горизонтальный верхний диск и горизонтальный нижний диск, а вертикальная стенка ротора соединяет горизонтальный верхний диск с горизонтальным нижним диском, при этом изнашиваемый элемент содержит изнашиваемый корпус,имеющий поверхность износа, выполненную с возможностью контактирования с абразивными частицами, причем поверхность износа выполнена, по меньшей мере, с одним выступом, проходящим по меньшей мере по части поверхности, при этом по меньшей мере часть длины выступа наклонена относительно горизонтальной плоскости при установке изнашиваемого элемента на вертикальную стенку ротора. Преимущество этого изнашиваемого элемента состоит в том, что он действует при установке на роторе, вращающемся внутри корпуса VSI-дробилки, для отклонения горизонтальных, заполненных пылью, воздушных потоков низкого давления, которые циркулируют рядом с ротором на горизонтальной плоскости. Такое отклонение имеет эффект, заключающий в том, что абразивные характеристики таких воздушных потоков низкого давления существенно снижаются, приводя к увеличению срока эксплуатации ротора и изнашиваемого элемента как такового. Таким образом, прекращение работы VSI-дробилки для проведения технического обслуживания может производиться менее часто. Согласно одному предпочтительному варианту осуществления изнашиваемый элемент выполнен по меньшей мере с двумя выступами. Преимущество этого варианта осуществления заключается в том,что изнашиваемый элемент может обеспечить более эффективное отклонение горизонтальных, заполненных пылью, воздушных потоков низкого давления от горизонтальной плоскости. Наиболее предпочтительно по меньшей мере два выступа проходят в различных направлениях по меньшей мере в части их соответствующих длин. Преимущество этого варианта осуществления заключается в том, что два выступа, проходящие в различных направлениях, очень эффективны в нарушении режима течения горизонтальных воздушных потоков низкого давления, циркулирующих рядом с ротором, так как такие воздушные потоки отклоняются в двух различных направлениях. Такое изменение режима потока оказалось очень эффективным в уменьшении абразивной способности горизонтальных, заполненных пылью, воздушных потоков низкого давления. В соответствии с одним предпочтительным вариантом осуществления по меньшей мере один вы-1 014976 ступ проходит от заплечика, выполненного на поверхности износа. Преимущество этого варианта осуществления заключается в том, что заплечик может защитить выступ от удара более крупных объектов,таких как скальные породы, отбрасываемых назад к ротору от стенки корпуса. Заплечик, выполненный на поверхности износа изнашиваемого элемента, таким образом, в основном служит для защиты вертикальной стенки ротора от удара более крупных объектов, а по меньшей мере один выступ будет служить для отклонения заполненных пылью воздушных потоков низкого давления, циркулирующих рядом с ротором, так что вертикальная стенка ротора является защищенной от абразивного износа частиц, увлеченных такими воздушными потоками. В соответствии с одним предпочтительным вариантом осуществления по меньшей мере один выступ имеет форму дуги, если смотреть на выступ сверху, вдоль по меньшей мере части его длины. Дуга оказалась эффективным решением для отклонения горизонтальных воздушных потоков низкого давления. В соответствии с одним предпочтительным вариантом осуществления по меньшей мере один выступ является прямым, если смотреть на выступ сверху вдоль по меньшей мере части его длины. Преимущество прямого выступа заключается в том, что любое изнашивание, происходящее на выступе, зачастую будет весьма равномерным, так что выступ рано не изнашивается в каком-либо определенном положении. В соответствии с одним предпочтительным вариантом осуществления угол между таким прямым выступом и горизонтальной плоскостью, когда изнашиваемый элемент установлен на роторе,составляет 20-70, что в результате приводит к подобному отклонению, локально, воздушных потоков низкого давления. В соответствии с одним предпочтительным вариантом осуществления поверхность износа выполнена с кривизной, причем по меньшей мере один выступ повторяет кривизну поверхности износа. Преимущество этого варианта осуществления заключается в том, что поверхность износа обеспечивает хорошую опору для выступа. Таким образом, уменьшена опасность повреждения выступа крупными объектами, отскакивающими назад к ротору от стенки корпуса. Кроме того, поверхность износа с кривизной обычно лучше соответствует воздушным потокам, так что можно избежать чрезмерного износа любых частей поверхности износа. Предпочтительно по меньшей мере один выступ проходит по меньшей мере в части его длины на высоту по меньшей мере 3 мм от поверхности износа. Было определено, что если часть выступа не проходит более чем на 3 мм от поверхности износа, то выступ будет менее эффективным в отклонении воздушных потоков низкого давления. Выступ предпочтительно не проходит на высоту больше чем приблизительно 15 мм от поверхности износа. Если часть выступа проходит на высоту больше чем 15 мм от поверхности износа, то существует повышенный риск, что выступ может быть поврежден объектами,отскакивающими назад к ротору от стенки корпуса. Предпочтительно по меньшей мере один выступ имеет ширину по меньшей мере в части его длины,составляющую 4-20 мм. Выступ с шириной меньше чем 4 мм был бы очень восприимчив к изнашиванию и к объектам, таким как скальные породы, отскакивающим назад к ротору. Выступ с шириной больше чем 20 мм был бы менее эффективным в отклонении воздушных потоков, так как имелось бы меньше поверхности износа для течения таких воздушных потоков. Следовательно, значительная часть воздушных потоков проходила бы по такому широкому выступу и вызвала износ на выступе вместо того, чтобы быть отклоненным посредством его. Предпочтительно по меньшей мере один выступ имеет общую длину, составляющую от 20 до 200 мм. Для обеспечения эффективного отклонения горизонтальных воздушных потоков предпочтительным является выступ шириной по меньшей мере 20 мм от общей длины. Длина более чем приблизительно 200 мм увеличивает себестоимость изнашиваемого элемента, не обеспечивая при этом других значительных преимуществ для отклонения воздушных потоков. В соответствии с одним предпочтительным вариантом осуществления изнашиваемый элемент представляет собой держатель наконечника, содержащий изнашиваемый корпус, в котором удерживается изнашиваемый наконечник, причем по меньшей мере один выступ расположен на поверхности износа,выполненной на изнашиваемом корпусе, и проходит, по существу, от местоположения изнашиваемого наконечника. Изнашиваемый наконечник обычно расположен у отверстия в вертикальной стенке ротора,через которое выталкивается раздробляемый материал и воздух высокого давления. Держатель наконечника и, в частности, его изнашиваемый корпус подвергаются износу, вызванному как абразивными частицами, находящимися в потоке материала, вытолкнутого через отверстие, и износу, вызванному горизонтальными, заполненными пылью воздушными потоками низкого давления, циркулирующими рядом с ротором. Посредством размещения по меньшей мере одного выступа на поверхности износа, выполненной на изнашиваемом корпусе, получают держатель наконечника со значительно увеличенным сроком эксплуатации. В соответствии с другим предпочтительным вариантом осуществления изнашиваемый элемент представляет собой изнашиваемую пластину для полости, выполненную с возможностью защиты полости, выполненной в вертикальной стенке ротора, при этом поверхность износа содержит заплечик, выполненный с возможностью расположения рядом с периферией ротора, причем по меньшей мере один вы-2 014976 ступ проходит от заплечика в направлении, по существу, к центру ротора при установке изнашиваемого элемента на вертикальную стенку ротора. Полость, выполненная в вертикальной стенке ротора, подвергается износу, вызываемому как скальной породой, отскакивающей назад от корпуса ротора, так и горизонтальными, заполненными пылью, воздушными потоками низкого давления, циркулирующими рядом с ротором. Такие воздушные потоки могут вызывать местные воздушные потоки внутри полости вертикальной стенки ротора. Вышеуказанная изнашиваемая пластина для полости выполнена с заплечиком на периферии для защиты полости от объектов, отскакивающих назад от стенки корпуса, и по меньшей мере с одним выступом для отклонения любых воздушных потоков, а также таких воздушных потоков, которые образованы локально в полости, выполненной в вертикальной стенке ротора. Другой целью настоящего изобретения является создание способа уменьшения степени износа ротора VSI-дробилки. Данная цель достигается посредством способа уменьшения степени износа ротора ударной дробилки с вертикальным валом, при котором вертикальную стенку ротора, которая соединяет горизонтальный верхний диск ротора с горизонтальным нижним диском ротора, выполняют по меньшей мере с одной поверхностью износа, которая выполнена по меньшей мере с одним выступом по меньшей мере в части его длины, наклоненным относительно горизонтальной плоскости, при этом по меньшей мере один выступ разрушает при вращении ротора горизонтальные, заполненные пылью, воздушные потоки, которые циркулируют вокруг ротора рядом с поверхностью износа, посредством отклонения таких воздушных потоков низкого давления от горизонтальной плоскости. Преимущество данного способа заключается в том, что он служит для уменьшения абразивных свойств горизонтальных, заполненных пылью, воздушных потоков, так что VSI-дробилка может работать в течение более длинных промежутков времени между сроками проведения технического обслуживания. В соответствии с одним предпочтительным вариантом осуществления, отклонение горизонтальных,заполненных пылью, воздушных потоков от горизонтальной плоскости посредством по меньшей мере одного выступа соответствуют отклонению локально, на 20-70. Отклонение должно составлять по меньшей мере 20, так как отклонение менее чем на 20, является зачастую слишком незначительным,чтобы получить эффективное уменьшение абразивных свойств горизонтальных, заполненных пылью,воздушных потоков. Отклонение более чем приблизительно на 70 редко является необходимым для эффективного отклонения воздушных потоков и может вызвать повышенный износ самого выступа. Эти и другие особенности изобретения станут очевидными и растолкованы со ссылкой на формулу изобретения и варианты осуществления, описанные ниже. Краткое описание чертежей Изобретение описано более подробно ниже со ссылкой на приложенные чертежи. Фиг. 1 представляет собой вид в перспективе, показывающий ротор VSI-дробилки; фиг. 2 - вид в перспективе, иллюстрирующий ротор, показанный на фиг. 1, со снятым верхним диском; фиг. 3 - вид, показанный на фиг. 2, если смотреть сверху, в двухмерной перспективе; фиг. 4 а - вид в перспективе изнашиваемого наконечника и держателя наконечника в соответствии с первым вариантом осуществления; фиг. 4b - другой вид в перспективе изнашиваемого наконечника и держателя наконечника, показанных на фиг. 4 а; фг. 4 с - вид сверху изнашиваемого наконечника и держателя наконечника, показанных на фиг. 4 а; фиг. 5 а - вид в перспективе изнашиваемого наконечника и держателя наконечника в соответствии со вторым вариантом осуществления; фиг. 5b - вид сбоку изнашиваемого наконечника и держателя наконечника, показанных на фиг. 5 а; фиг. 6 - схематический вид сбоку ротора и держателя наконечника, иллюстрирующий работу держателя наконечника; фиг. 7 а - вид в перспективе изнашиваемой пластины для полости; фиг. 7b - вид сверху изнашиваемой пластины для полости, показанной на фиг. 7 а; фиг. 7 с - вид сбоку двух изнашиваемых пластин для полости, расположенных рядом друг с другом,и иллюстрирующий работу изнашиваемых пластин для полости. Подробное описание предпочтительных вариантов осуществления изобретения На фиг. 1 показан ротор 1 для использования в ударной дробилке с вертикальным валом, то есть, вVSI-дробилке. Ротор 1 имеет верхнюю часть в виде горизонтального верхнего диска 2, содержащего верхнюю изнашиваемую пластину 4, и нижнюю часть в виде горизонтального нижнего диска 6. Нижний диск б содержит втулку 8, которая приварена к диску 6. Втулка 8 должна быть соединена с валом (не показан) для вращения ротора 1 внутри корпуса VSI-дробилки. Верхний диск 2 содержит центральное отверстие 10, через которое материал, подлежащий раздроблению, может подаваться в ротор 1. Верхний диск 2 защищен сверху от скальных пород, воздействующих на ротор 1, верхней изнашиваемой пластиной 4. Как лучше показано на фиг. 2, нижний диск 6 защищен от износа тремя нижними изнашиваемыми-3 014976 пластинами 12, 14 и 16. Распределительная пластина 18 закреплена в центральной части нижнего диска 6. Распределительная пластина 18 распределяет материал, который подается через отверстие 10 в верхнем диске 2 и защищает нижний диск 6 от износа и повреждений при ударах, нанесенных материалом,поданным через отверстие 10. Верхние и нижние диски 2, 6 отделены и скреплены вместе вертикальной стенкой 2 0 ротора, которая разделена на три сегмента 22, 2 4 и 26 стенки. Промежутки между сегментами 22, 24, 26 стенки образуют выпускные отверстия 28, 30, 32, через которые материал может быть выброшен к стенке корпуса. В каждом выпускном отверстии 28, 30, 32 соответствующий сегмент 22, 24, 26 стенки защищен от износа изнашиваемым наконечником 34, 36, 38, расположенным на задней кромке соответствующего сегмента 22, 24, 26 стенки. Каждый изнашиваемый наконечник 34, 36, 38 установлен в держателе наконечника,который описан ниже. Каждый сегмент 22, 24, 26 стенки выполнен с парой 40, 42, 44 изнашиваемых пластин для полости, которые описаны более подробно ниже. Пары 40, 42, 44 изнашиваемых пластин для полости защищают ротор 1 и, в частности, изнашиваемые наконечники 34, 36, 38 от материала, отскакивающего от стенки корпуса и от выброшенного материала и от находящейся в воздухе тонкодисперсной пыли, вращающейся вокруг ротора 1. На фиг. 3 показан ротор 1, если смотреть сверху, в работе. Верхний диск 2 и верхняя изнашиваемая пластина 4 не показаны на фиг. 3 для ясности. Стрелка R указывает направление вращения ротора 1 во время работы VSI-дробилки. Во время работы ротора 1 слой 46 материала накапливается внутри ротора 1 напротив каждого из трех сегментов 22, 24, 26 стенки. На фиг. 3 показан только слой 46, находящийся рядом с сегментом 22 стенки. Слой 46, который состоит из материала, который был подан в ротор 1 и затем захвачен внутри него, проходит от задней опорной пластины 48 к изнашиваемому наконечнику 38. Слой 46 защищает сегмент 22 стенки и изнашиваемый наконечник 38, и обеспечивает надлежащее направление выбрасываемому материалу. Стрелкой А показано обычное прохождение куска скальной породы, поданной в ротор 1 через центральное отверстие 10 и выбрасываемой через выпускное отверстие 32. В процессе работы ротор 1 имеет функцию, которая напоминает функцию центробежного насоса. Ротор 1 выбрасывает скальную породу и запыленный воздух высокого давления через выпускные отверстия 28, 30, 32 в направлении, которое обозначено стрелкой А на фиг. 3. Горизонтальные воздушные потоки низкого давления создаются с обеих сторон (потока) заполненного пылью воздуха высокого давления. Может показаться, по практическому опыту, что пыль закачана в эти воздушные потоки низкого давления. Горизонтальные, заполненные пылью, воздушные потоки низкого давления, которые обозначены (LP) стрелками с пунктирными линиями на фиг. 3, приближаются, таким образом, к ротору 1 из-за выпуска воздуха высокого давления и скальной породы по стрелке А. Из-за вращения ротора 1 такие горизонтальные, заполненные пылью, воздушные потоки (LP) низкого давления распределяются многослойно вокруг ротора 1. Из фиг. 3 очевидно, что направление течения воздушных потоков (LP) низкого давления является противоположным направлению R вращения ротора 1. Заполненные пылью воздушные потоки низкого давления вращаются вокруг ротора 1 и вызывают износ сегментов 22, 24, 26 стенки,нижнего диска 4, пар 40, 42, 44 изнашиваемых пластин для полости, держателей наконечников, удерживающих изнашиваемые наконечники 34, 36, 38, и т.д. Заполненные пылью воздушные потоки низкого давления могут даже проходить в полости 50, 52, 54, выполненные в вертикальной стенке 20 ротора. Такой заполненный пылью воздушный поток низкого давления, проходящий в полость 50, обозначен на фиг. 3 как СА. Как описано далее, устанавливают изнашиваемые пластины, которые служат для уменьшения до минимума износа в результате воздействия таких заполненных пылью воздушных потоков (LP) и (СА) низкого давления. На фиг. 4 а, 4b и 4 с показан первый вариант выполнения изнашиваемого элемента в виде держателя 56 наконечника. У держателя 56 наконечника есть изнашиваемый корпус 58, в котором выполнен продольный паз 60, в котором расположен изнашиваемый наконечник 34. Изнашиваемый наконечник 34 может быть приварен или приклеен к изнашиваемому корпусу 58. Удерживающая пластина 62, которая является плоской прямоугольной пластиной, прикреплена к изнашиваемому корпусу 58. Два круглых резьбовых стержня 64, 66 прикреплены к одному торцу удерживающей пластины 62. Посредством этих двух стержней 64, 66 держатель 56 наконечника может быть установлен на сегменте 24 стенки посредством гаек 65, показанных на фиг. 2, например, таким способом, который более подробно описан в WO 2004/020100 А 1, см., например фиг. 6 и 7. На фиг. 4 а, 4b и 4 с изнашиваемый корпус 58 содержит поверхность 68 износа, которая расположена на противоположной стороне изнашиваемого корпуса 58 относительно удерживающей пластины 62. Поверхность 68 износа выполнена с возможностью контактирования с абразивными частицами и пылью,находящейся в заполненном пылью воздушном потоке (LP) низкого давления, циркулирующем вокруг ротора 1, как показано на фиг. 3. Поверхность 68 износа образует внешнюю поверхность, когда держатель 56 наконечника установлен на роторе 1. Поверхность 68 износа выполнена с четырьмя выступами 70, 72, 74, 76. Выступы 70-76 проходят от наконечника 34 и по поверхности 68 износа, по существу, в том же направлении, что и направление заполненного пылью воздушного потока (LP) низкого давления.-4 014976 На фиг. 4b ясно видно, что выступы 70-76 не являются параллельными друг к другу, а проходят в различных направлениях. Выступы 70 и 72 имеют форму дуг, если смотреть сверху соответствующего выступа, и проходят друг к другу, если смотреть от наконечника 34, а выступы 74 и 76 имеют форму дуг и проходят в направлении друг к другу. На фиг. 4 с видно, что поверхность 68 износа имеет кривизну, а выступ 70 повторяет кривизну поверхности 68 износа. Как показано на фиг. 4 с, выступ 70 рядом с изнашиваемым наконечником 34 имеет первую высотуH1 над поверхностью 68 износа. Выступ 70 имеет вторую высоту Н 2 над поверхностью 68 износа на противоположном конце выступа 70, то есть рядом с пластиной 62 держателя. Высота H1 обычно равна 3 мм, а высота Н 2 обычно равна 8 мм. Общая длина L, выступа 70 составляет 70 мм. Кроме того, и как лучше всего показано на фиг. 4b, выступ 70 имеет первую ширину W1 рядом с изнашиваемым наконечником 34. Первая ширина W1 приблизительно равна 10 мм. Как лучше всего показано на фиг. 4 а, у выступа 70 есть вторая ширина W2 в его самой широкой части вблизи удерживающей пластины 62. Вторая ширина W2 составляет приблизительно 15 мм. На фиг. 5 а и 5b показан второй вариант осуществления изнашиваемого элемента в виде держателя 156 наконечника. Держатель 156 наконечника содержит изнашиваемый корпус 158, имеющий продольный паз 160, в котором расположен изнашиваемый наконечник 134. Удерживающая пластина 162 прикреплена к изнашиваемому корпусу 158. Круглый резьбовой стержень 164 прикреплен к одному концу удерживающей пластины 162. Посредством этого стержня 164 держатель 156 наконечника может быть при необходимости установлен вместе с другими держателями наконечника того же самого типа на сегменте 24 стенки, например, таким способом, который более подробно описан в WO 2004/020100 А 1, см.,например, фиг. 5 и 6. Со ссылкой снова на фиг. 5 а и 5b корпус 158 содержит поверхность 168 износа, которая аналогична вышеописанной поверхности 68 износа. Поверхность 168 износа выполнена с двумя выступами 170, 172. Выступы 170, 172 проходят от изнашиваемого наконечника 134 и по поверхности 168 износа, по существу, в том же самом направлении, что и направление заполненного пылью воздушного потока (LP) низкого давления. На фиг. 5b ясно видно, что выступы 170 и 172 имеют форму дуг, если смотреть сверху на соответствующий выступ, и проходят в направлении друг к другу, если смотреть от изнашиваемого наконечника 134. Выступы 170, 172 имеют такие же размеры, что и выступы 70-76 держателя 56 наконечника. Фиг. 6 представляет собой вид сбоку и схематично иллюстрирует основную функцию держателя 156 наконечника. Держатель 56 наконечника работает аналогичным образом, но с четырьмя выступами вместо двух. Держатель 156 наконечника на фиг. 6 показан расположенным на сегменте 22 стенки между верхним и нижним дисками 2, 6 ротора 1. Ротор 1 вращается в направлении, обозначенном стрелкой R. Как обозначено на фиг. 6, горизонтальные, заполненные пылью воздушные потоки (LP) низкого давления имеют характеристики ламинарного потока выше по потоку от держателя 156 наконечника. Когда воздушные потоки (LP) низкого давления достигают держателя 156 наконечника, они входят в контакт с поверхностью 168 износа и начинают проходить по поверхности 168 износа. Как видно из фиг. 6, по меньшей мере часть длины каждого выступа 170, 172 наклонена относительно горизонтальной плоскости при установке держателя 156 наконечника на сегменте 22 стенки. Выступ 170 в его центральной части наклонен приблизительно под 45 к горизонтальной плоскости, как видно из фиг. 6, так что центральная часть воздушных потоков низкого давления подвергается отклонению локально под угломприблизительно 45. Выступы 170, 172, проходящие на поверхности 168 износа, будут уменьшать область, доступную для центральной части воздушных потоков (LP) низкого давления, так что центральная часть воздушных потоков низкого давления является сжатой между этими двумя выступами 170, 172. Такое сжатие в центральной части воздушных потоков (LP) низкого давления приводит к созданию неравномерного турбулентного потока, как показано на фиг. 6, ниже по потоку от держателя 156 наконечника. Таким образом, созданная область (ТА) турбулентного потока, показанная на фиг. 6, значительно меньше предрасположена к износу, чем ламинарные обтекающие воздушные потоки (LP) низкого давления выше по потоку от держателя 156 наконечника. Следовательно, выступы 170, 172 служат для ослабления ламинарных характеристик воздушных потоков (LP) низкого давления, так что их характеристики износа являются уменьшенными. Кроме того, сжатие центральной части воздушных потоков (LP) низкого давления вызывает всасывание в направлении центральной части ротора 1, то есть, в направлении области(ТА) турбулентного потока. Это всасывание отсасывает верхнюю часть воздушных потоков низкого давления непосредственно вблизи от верхнего диска 2 и в направлении области турбулентного потока (ТА),что также показано на фиг. 6. Аналогично, нижняя часть воздушных потоков низкого давления (LP) отсасывается непосредственно вблизи нижнего диска 6 в направлении к области (ТА) турбулентного потока, что также показано на фиг. 6. Это всасывание в направлении области (ТА) турбулентного потока существенно уменьшает износ верхних и нижних дисков 2, 6 и в промежуточных областях между дисками 2, 6 и держателем 156 наконечника. На фиг. 7 а и 7b показан третий вариант осуществления изнашиваемого элемента в виде изнашиваемой пластины 256 для полости. На фиг. 7 с показана пара 40 изнашиваемых пластин для полости, также показанных на фиг. 2 и 3, причем такая пара 40 содержит изнашиваемую пластину 256 для полости и-5 014976 вторую изнашиваемую пластину 257 для полости, которая является дополнительной к изнашиваемой пластине 256 для полости. Изнашиваемая пластина 256 для полости содержит изнашиваемый корпус 258 и удерживающее средство в виде удлиненного паза 262. Посредством паза 262 изнашиваемая пластина 256 для полости может быть установлена на сегмент 24 стенки, посредством, например, болтов 265, которые показаны на фиг. 2. Изнашиваемый корпус 258, также показанный на фиг. 7 а и 7b, содержит поверхность 268 износа,которая расположена на противоположной относительно удлиненного паза 262 стороне изнашиваемого корпуса 258. Поверхность 268 износа выполнена с возможностью контактирования с абразивными частицами и пылью, находящейся в заполненных пылью воздушных потоках (LP) низкого давления, циркулирующих вокруг ротора 1, как показано на фиг. 3. В частности, поверхность 268 износа выполнена с возможностью контактирования с заполненными пылью воздушными потоками низкого давления, обозначенными (СА) на фиг. 3 и проходящими в полость 50. Поверхность 268 износа выполнена с двумя выступами 270, 272. Выступы 270, 272 проходят от вертикального заплечика 269, который выполнен в центре поверхности 268 износа, как показано на фиг. 7 а, и по части поверхности 268 износа, по существу, в направлении центра ротора 1 при установке изнашиваемой пластины 256 для полости на роторе 1. На фиг. 7 а ясно видно, что выступы 270, 272 не являются параллельными друг к другу, а проходят в различных направлениях. Выступы 270 и 272 являются прямыми, что лучше всего видно на фиг. 7 с, если смотреть сверху на соответствующий выступ, и проходят друг от друга, если смотреть от вертикального заплечика 269. Выступ 270 наклонен на угол , составляющий 30 к горизонтальной плоскости, как видно на фиг. 7 с. Из фиг. 7b очевидно, что поверхность 268 износа имеет кривизну, и что выступ 272 повторяет кривизну поверхности 268 износа. Как показано на фиг. 7b, выступ 272 имеет рядом с вертикальным заплечиком 269 первую высотуH1 над поверхностью 268 износа. Выступ 272 имеет вторую высоту Н 2 над поверхностью 268 износа на его противоположном конце. Высота H1 обычно составляет 10 мм, а высота Н 2 - 6 мм. Общая длина L выступа 272 составляет 65 мм. Кроме того, и как лучше всего показано на фиг. 7 а, выступ 272 имеет ширину W приблизительно 4,5 мм. Выступы 270, 272 изнашиваемой пластины 256 для полости служат для разрушения ламинарных потоков, заполненных пылью воздушных потоков (LP) низкого давления в соответствии с подобными принципами, как описано выше со ссылкой на фиг. 6. В частности, выступы 270, 272 эффективны при разрушении заполненных пылью воздушных потоков СА низкого давления,проходящих в полость 50, как показано стрелками на фиг. 7 с. Обычно отклонение заполненных пылью воздушных потоков СА низкого давления должно соответствовать углу , то есть отклонение, должно быть около 30. Как видно из фиг. 7 с, пара 40 изнашиваемых пластин для полости содержит первую изнашиваемую пластину 256 для полости и вторую изнашиваемую пластину 257 для полости, в которой выполнены выступы 274, 276, но которая не имеет такую же конструкцию, что и у первой изнашиваемой пластины 256 для полости. Изнашиваемый корпус 258 первой изнашиваемой пластины 256 для полости содержит наклонную верхнюю поверхность 259, которая наклонена вниз, как видно на фиг. 7 с, слева направо. Вторая изнашиваемая пластина 257 для полости имеет изнашиваемый корпус 261, который содержит наклонную нижнюю поверхность 263, которая наклонена вниз, как видно на фиг. 7 с, слева направо. Соответствующие наклонные поверхности 259, 263 обеспечивают наклонный контакт между двумя защитными пластинами 256, 257 с выемкой. Этот наклонный контакт способствует разделению ламинарных, заполненных пылью воздушных потоков (СА) низкого давления, как показано на фиг. 7 с, и непосредственно уменьшает износ изнашиваемых пластин 256, 257 для полости. Следует отметить, что описанные выше различные варианты осуществлений возможны в объеме приложенной формулы изобретения. Выше было описано, что выступы являются или прямыми или выполнены в виде дуг. Следует отметить, что возможны также другие формы и их комбинации. Например, выступ может быть прямым на одной части его длины и выполнен в виде дуги на другой части его длины. Все изнашиваемые части 56, 156, 256, 257, показанные выше, содержат два или четыре выступа. Следует отметить, что также является конструктивно возможным изнашиваемый элемент только с одним выступом, с тремя выступами и даже с большим количеством выступов. Количество выступов на изнашиваемом элементе может быть определено на основании размера изнашиваемого элемента, того должен ли изнашиваемый элемент быть скомбинирован с другими изнашиваемыми элементами, например, для создания пары или группы изнашиваемых элементов, в каком положением необходимо устанавливать изнашиваемую элемент и так далее. Размеры выступов выше являются примерами. Предпочтительные пределы относительно угла наклона, ширины, высоты и длины выступов приведены в разделе Раскрытие изобретения и в формуле изобретения. Кроме того, конкретные размеры выступов могут быть разработаны на основании расположения выступа, изнашивающем воздействии пыли,циркулирующей внутри корпуса VSI-дробилки, требуемого срока эксплуатации изнашиваемого элемен-6 014976 та, и так далее. Угол наклона по меньшей мере между частью выступа и горизонтальной плоскостью предпочтительно составляет около 20-70. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Изнашиваемый элемент для защиты вертикальной стенки (20) ротора (1) ударной дробилки с вертикальным валом, при этом ротор (1) имеет горизонтальный верхний диск (2) и горизонтальный нижний диск (6), а вертикальная стенка (20) ротора соединяет горизонтальный верхний диск (2) с горизонтальным нижним диском (6), отличающаяся тем, что изнашиваемый элемент (56; 156; 256) содержит изнашиваемый корпус (58; 158; 258), имеющий поверхность (68; 168; 268) износа, выполненную с возможностью контактирования с абразивными частицами, причем поверхность (68; 168; 268) износа выполнена по меньшей мере с одним выступом (70; 170; 270), проходящим по меньшей мере по части поверхности(68; 168; 268), при этом по меньшей мере часть длины (L) выступа (70; 170; 270) наклонена относительно горизонтальной плоскости при установке изнашиваемого элемента (56; 156; 256) на вертикальную стенку(20) ротора. 2. Изнашиваемый элемент по п.1, выполненный по меньшей мере с двумя выступами (70, 72; 170,172; 270, 272). 3. Изнашиваемый элемент по п.2, в котором по меньшей мере два выступа (70, 72; 170, 172; 270,272) проходят в различных направлениях по меньшей мере в части их соответствующих длин. 4. Изнашиваемый элемент по любому из пп.1-3, в котором по меньшей мере один выступ (270) проходит от заплечика (269), выполненного на поверхности (268) износа. 5. Изнашиваемый элемент по любому из пп.1-4, в котором по меньшей мере один выступ (70; 170) имеет форму дуги, если смотреть на выступ сверху, вдоль по меньшей мере части его длины (L). 6. Изнашиваемый элемент по любому из пп.1-5, в котором по меньшей мере один выступ (270) является прямым, если смотреть на выступ сверху, вдоль по меньшей мере части его длины (L). 7. Изнашиваемый элемент по любому из пп.1-6, в котором поверхность (68; 168; 268) износа выполнена с кривизной, причем по меньшей мере один выступ (70; 170; 270) повторяет кривизну поверхности износа. 8. Изнашиваемый элемент по любому из пп.1-7, в котором по меньшей мере один выступ (70; 270) проходит по меньшей мере в части его длины на высоту (H1, Н 2) по меньшей мере 3 мм от поверхности(68; 268) износа. 9. Изнашиваемый элемент по любому из пп.1-8, в котором по меньшей мере один выступ (70; 270) имеет ширину (W1, W2; W), равную 4-20 мм, по меньшей мере в части его длины (L). 10. Изнашиваемый элемент по любому из пп.1-9, в котором по меньшей мере один выступ (70; 270) имеет общую длину (L), составляющую от 20 до 200 мм. 11. Изнашиваемый элемент по любому из пп.1-10, в котором он представляет собой держатель (56; 156) наконечника, содержащий изнашиваемый корпус (58; 158), который удерживает изнашиваемый наконечник (34; 134), причем по меньшей мере один выступ (70; 170) расположен на поверхности (68; 168) износа, выполненной на изнашиваемом корпусе (58; 158), и проходит, по существу, от местоположения изнашиваемого наконечника (34; 134). 12. Изнашиваемый элемент по любому из пп.1-10, в котором он представляет собой изнашиваемую пластину (256) для полости, выполненную с возможностью защиты полости (50), выполненной в вертикальной стенке (20) ротора, при этом поверхность (268) износа содержит заплечик (269), выполненный с возможностью размещения рядом с периферией ротора (1), причем по меньшей мере один выступ (270) проходит от заплечика (269) в направлении, по существу, к центру ротора (1) при установке изнашиваемой части (256) на вертикальную стенку (20) ротора. 13. Способ уменьшения степени износа ротора (1) ударной дробилки с вертикальным валом, отличающийся тем, что вертикальную стенку (20) ротора, которая соединяет горизонтальный верхний диск(2) ротора (1) с горизонтальным нижним диском (6) ротора (1), выполняют по меньшей мере с одной поверхностью (68; 168; 268) износа, которая выполнена по меньшей мере с одним выступом (70; 170; 270) по меньшей мере в части его длины (L), наклоненным относительно горизонтальной плоскости, при этом по меньшей мере один выступ (70; 170; 270) разрушает при вращении ротора (1) горизонтальные заполненные пылью воздушные потоки (LP, CA), которые циркулируют вокруг ротора (1) рядом с поверхностью (68; 168; 268) износа, посредством отклонения таких воздушных потоков низкого давления (LP,CA) от горизонтальной плоскости. 14. Способ по п.13, в котором отклонение горизонтальных заполненных пылью воздушных потоков(LP, CA) от горизонтальной плоскости посредством по меньшей мере одного выступа (70; 170; 270) соответствует отклонению локально на 20-70.

МПК / Метки

МПК: B02C 13/18

Метки: ударной, валом, ротора, изнашиваемый, уменьшения, дробилки, элемент, износа, способ, вертикальным

Код ссылки

<a href="https://eas.patents.su/12-14976-iznashivaemyjj-element-udarnojj-drobilki-s-vertikalnym-valom-i-sposob-umensheniya-iznosa-rotora-takojj-drobilki.html" rel="bookmark" title="База патентов Евразийского Союза">Изнашиваемый элемент ударной дробилки с вертикальным валом и способ уменьшения износа ротора такой дробилки</a>

Предыдущий патент: Устройство для ограничения движения животного в боксе помещения для беспривязного содержания скота

Следующий патент: Механический мультипликатор крутящего момента

Случайный патент: Способ получения углеводородного масла, реакционное устройство синтеза фишера-тропша и система получения углеводородного масла