Ротор для ударной дробилки

Формула / Реферат

1. Ротор (1; 201; 301) для ударной дробилки с вертикальным валом, содержащий горизонтальный верхний диск (2) и горизонтальный нижний диск (4; 204; 304), отделенные друг от друга посредством по меньшей мере двух вертикальных участков (20, 22, 24; 220; 320) стенки, образующих между собой выпускное отверстие (26) для материала, выходящего из ротора (1; 201; 301), при этом каждый из участков (20, 22, 24; 220; 320) стенки имеет первую часть (20a; 220a; 320a), по существу тангенциальную по отношению к ротору (1; 201; 301) и расположенную вблизи периферии ротора (1; 201; 301), и вторую часть (20b, 220b, 320b), проходящую под углом по отношению к первой части (20a; 220a; 320a) и проходящую от первой части (20a; 220a; 320) к ротору (1; 201; 301), отличающийся тем, что вторая часть (20b; 220b; 320b) стенки содержит первый участок (80; 280; 380), проходящий от внутренней части ротора (1; 201; 301) к периферии ротора (1; 201; 301) и образующий тупой первый угол (S) с первой частью (20a; 220a; 320a) стенки, и второй участок (84; 284; 384), соединяющий первый участок (80; 280; 380) и первую часть (20a; 220a; 320a) стенки, причем второй участок (84; 284; 384) и первая часть (20a; 220a; 320a) стенки образуют второй угол (T), меньше первого угла (S), и при этом второй участок (84; 284; 384) и первая часть (20a; 220a; 320a) стенки формирует по меньшей мере один карман (88; 288; 388; 389) для удерживания материала.

2. Ротор по п.1, в котором первый угол (S) составляет 110-155ш.

3. Ротор по п.2, в котором первый угол (S) составляет 120-150ш.

4. Ротор по любому одному из пп.1-3, в котором второй угол (T) составляет 75-100ш.

5. Ротор по п.4, в котором второй угол (T) составляет 86-94ш.

6. Ротор по любому одному из пп.1-5, в котором длина (D; D1; D2) по горизонтали второго участка (84; 284; 384) меньше, чем расстояние (E) до наконечника, представляющее собой кратчайшее расстояние между вторым участком (84; 284; 384) и хвостовым краем (37) изнашиваемого наконечника (36), расположенным вблизи от свободной вертикальной стороны (76) первой части (20a; 220a; 320a) стенки.

7. Ротор по п.6, в котором длина (D; D1; D2) по горизонтали составляет 20-70% расстояния (E) до наконечника.

8. Ротор по п.7, в котором длина (D; D1; D2) по горизонтали составляет 35-60% расстояния (E) до наконечника.

9. Ротор по любому одному из пп.1-8, в котором второй карман (389) для удерживания материала образован между первым участком (380) и вторым участком (384).

10. Ротор по любому одному из пп.1-9, в котором участок (20) стенки предназначен для создания слоя (40) материала, непрерывно проходящего от первой части (20a) стенки к задней опорной плите (42), установленной у первого участка (80) второй части (20b) стенки.

Текст

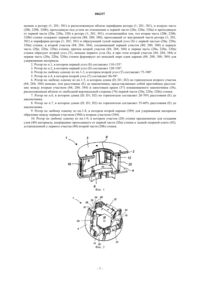

006257 Область применения изобретения Настоящее изобретение относится к ротору для ударной дробилки с вертикальным валом, содержащему горизонтальный верхний диск и горизонтальный нижний диск, отделенные друг от друга, по меньшей мере, двумя участками вертикальной стенки, образующими между собой выпускное отверстие для материала, выходящего из ротора, причем каждый из участков стенки имеет первую часть, по существу тангенциальную по отношению к ротору и расположенную вблизи периферии ротора, и вторую часть, расположенную под углом по отношению к первой части и проходящую от первой части к ротору. Предпосылки для создания изобретения Ударные дробилки с вертикальным валом используют во многих случаях для дробления твердого материала, подобного горным породам, руде и т.д. В патенте США 3154259 описана ударная дробилка с вертикальным валом, содержащая корпус и горизонтальный ротор, расположенный внутри корпуса. Материал, предназначенный для дробления, подают в ротор через отверстие в его верхней части. Посредством центробежной силы вращающийся ротор отбрасывает материал к стенке корпуса. При ударе о стенку происходит дробление материала до желаемого размера. Стенка корпуса может быть выполнена с опорными плитами или имеет слой удерживаемого материала для дробления о них материала, получившего ускорение. Ротор ударной дробилки с вертикальным валом имеет горизонтальный верхний диск и горизонтальный нижний диск. Верхний и нижний диски соединены с вертикальной стенкой ротора. Верхний диск имеет отверстие для подачи материала к ротору. Материал оседает на нижний диск и затем будет отброшен ротором через отверстие в стенке ротора. Вертикальные стенки ротора обеспечены изнашиваемыми наконечниками из твердого материала, например, из твердого металла или из керамики, чтобы защитить их от износа, вызываемого материалом, покидающим ротор с высокой скоростью. Изнашиваемые наконечники изготавливают из твердого материала, стойкого к износу. Однако твердый материал восприимчив к ударному воздействию крупных объектов, таких как камни. Поэтому роторы обычно обеспечивают средствами для создания слоя удерживаемого материала, находящегося у вертикальной стенки ротора. Слой материала предназначен для защиты вертикальной стенки от износа и для защиты изнашиваемого наконечника от ударов крупными объектами. В патенте США 3970257 на имя MacDonald описана ударная дробилка с вертикальным валом,имеющая ротор. Ротор выполнен с выпускными отверстиями. Каждое выпускное отверстие обеспечено наконечником, который удерживает заменяемая плита. Плита наконечника смонтирована на первом участке вертикальной плиты, который по существу проходит тангенциально к ротору и расположен у его периферии. Второй участок вертикальной плиты приварен к первому участку и проходит под углом примерно 120 к первому участку от периферии ротора к месту, находящемуся на расстоянии от центра ротора. Скопление материала вдоль вертикальной плиты позволяет защитить вертикальную плиту от износа в течение рабочего процесса. Однако установлено, что скопление материала на вертикальной плите не всегда обладает устойчивостью, и что во многих случаях использования такое скопление может быть ликвидировано в течение работы дробилки. В результате вертикальная плита, плита наконечника и наконечник будут подвергаться износу и ударам посредством подаваемого материала. Краткое изложение существа изобретения Цель настоящего изобретения заключается в создании ротора, который позволяет исключить или уменьшить вышеупомянутые недостатки известного уровня техники, а также повышает долговечность ротора и сокращает требования, касающиеся проведения технического обслуживания. Эта цель достигнута посредством ротора согласно вводной части, отличающегося тем, что вторая часть стенки содержит первый участок, проходящий от внутренней части ротора к его периферии и образующий тупой первый угол с первой частью стенки, и второй участок, образуют первый участок и первую часть стенки, причем второй участок и первая часть стенки образуют второй угол, меньший первого угла, и при этом второй участок и первая часть стенки формируют, по меньшей мере, один карман для удерживания материала. Таким образом, ротор согласно настоящему изобретению обеспечивает сохранение с его внутренней стороны устойчивого слоя материала. Слой также обладает достаточной толщиной для защиты участка стенки и, в частности, держателя, удерживаемого изнашиваемый наконечник, смежный с выпускным отверстием, от повреждения вследствие ударов, а также позволяет избежать износа участка стенки и держателя наконечника. Изобретение обладает особыми преимуществами при дроблении весьма сухого и весьма влажного материала. В случае известных роторов весьма затруднительно получить устойчивый слой из таких материалов ввиду невозможности удерживания известными роторами достаточной глубины "заблокированных" камней у участка стенки. Ротор согласно изобретению обеспечивает возможность получения весьма устойчивого слоя материала при любом подаваемом материале, а также в случае весьма сухих и весьма влажных материалов. Устойчивый слой позволяет уменьшить износ участка стенки. Толстый и устойчивый слой также уменьшает опасность того, что крупные объекты, поданные к ротору,ударят и разрушат наконечник, который используют для защиты свободного края первой части стенки. Карман также позволяет удерживать более крупные объекты, которые дополнительно повышают устойчивость слоя материала. Благодаря пониженной опасности износа первая часть стенки и удерживающая-1 006257 плита держателя наконечника могут быть выполнены более тонкими. Таким образом, изнашиваемый наконечник может быть расположен ближе к периферии ротора, что приводит к возможности выброса материала через выпускное отверстие с более высокой скоростью, а это улучшает характеристику дробления благодаря повышенной энергии удара. Более высокая скорость отбрасываемого материала и то,что изнашиваемый наконечник расположен ближе к периферии ротора, снижают опасность того, что отбрасываемый материал сможет скользить вдоль периферии ротора и приведет к износу наружной части ротора. Предпочтительно, чтобы первый угол составлял 10-155. Когда первый угол составляет 110-155,первый участок второй части стенки обеспечит создание устойчивого и имеющего приемлемую толщину слоя материала, обеспечивающего надлежащий путь для материала, отбрасываемого от ротора. В том случае, если первый угол составляет более 155 (но все же с удерживанием первой части стенки тангенциально по отношению к ротору), слой станет излишне тяжелым, что приведет к утяжелению ротора и повысит опасность возникновения проблем дисбаланса в течение работы. Кроме того, при расположении первого участка довольно близко от периферии ротора увеличивается опасность того, что пыль, находящаяся в воздухе, циркулирующем внутри дробилки, может привести к износу наружной части второй части стенки. В том случае, если первый угол будет меньше 110 (но все же с удерживанием первой части стенки тангенциально по отношению к ротору), слой материала не будет иметь достаточную толщину для защиты участка стенки от износа. Предпочтительно, чтобы второй угол составлял 75-100. Как установлено, второй угол порядка 75100 позволяет создать карман для удерживания материала и, следовательно, для обеспечения толстого и устойчивого слоя материала, скапливаемого у участка стенки. В том случае, если второй угол составляет менее 75, более крупные куски материала не смогут надлежащим образом удерживаться в кармане, поэтому устойчивость слоя будет уменьшена. Если второй угол составляет более 100, материал в кармане не будет закреплен надлежащим образом. Поэтому имеется опасность того, что материал, находящийся в кармане, может выскальзывать из кармана и из ротора, что сопровождается разрушением всего слоя материала. Установлено, что особенно приемлем второй угол, составляющий порядка 86-94. Как установлено, угол в этом интервале обеспечивает возможность удерживания в кармане крупных объектов и их жесткого крепления в нем с незначительной опасностью разрушения слоя. Предпочтительно, чтобы второй угол составлял 90. Предпочтительно, чтобы длина второго участка по горизонтали была меньше, чем расстояние до наконечника, представляющее собой наикратчайшее расстояние между вторым участком и хвостовым краем изнашиваемого наконечника, расположенного вблизи от свободной вертикальной стороны первой части стенки. Преимущество этого варианта конструкции заключается в том, что вообще отсутствует или имеется всего лишь небольшая опасность того, что слой материала будет разделен на два подслоя, так что часть второй части стенки будет подвержена износу. В случае весьма длинного второго участка изгиб, образуемый между первым участком и вторым участком, может выходить из слоя материала в поток материала, отбрасываемого ротором. Такое местоположение может привести к быстрому износу второй части стенки, особенно у изгиба. Более предпочтительно, чтобы длина по горизонтали составляла 2070% расстояния до наконечника. Длина по горизонтали второго участка, которая составляет менее 20% расстояния до наконечника, делает затруднительным удерживание карманом более крупных объектов. Следовательно, слой материала становится менее устойчивым. Длина по горизонтали второго участка,составляющая более 70% расстояния до наконечника, повышает опасность того, что слой будет разделен на два подслоя, которые делают его менее устойчивым. Кроме того, изгиб между первым участком и вторым участком может выходить из слоя и таким образом может подвергаться износу. Согласно еще одному предпочтительному варианту осуществления конструкции между первым участком и вторым участком образован второй карман для удерживания материала. Второй карман повышает устойчивость слоя и уменьшает опасность того, что слой может быть разрушен. Предпочтительно, чтобы участок стенки был приспособлен для скапливания материала, непрерывно проходящего от первой части стенки к задней опорной плите, установленной на первом участке второй части стенки. Непрерывный слой материала обеспечивает наилучшую защиту от износа и наименьшую опасность неуравновешенности ротора в течение работы. Непрерывный слой материала прочен при разных типах материалов, размерах материалов и количестве материалов, подаваемых к ротору, поскольку профиль материала всего слоя изменяется в соответствии с преобладающими условиями работы. Эти и другие аспекты изобретения будут понятны из описанных далее вариантов осуществления конструкции, и будут разъяснены со ссылкой на эти варианты. Краткое описание фигур Далее изобретение будет описано более подробно со ссылками на прилагаемые фигуры. Фиг. 1 представляет перспективный вид в сечении, демонстрирующий ротор для ударной дробилки с вертикальным валом; фиг. 2 - перспективный вид ротора согласно фиг. 1 с удаленным верхним диском; фиг. 3 - вид в плане фиг. 2, если смотреть сверху; фиг. 4 - перспективный вид изнашиваемого наконечника и держателя наконечника;-2 006257 фиг. 5 представляет часть участка стенки, если смотреть изнутри, ротора, в направлении стрелки V на фиг. 3; фиг. 6 - часть участка стенки, если смотреть с наружной стороны ротора, то есть в направлении стрелки VI на фиг. 3; фиг. 7 - еще один вариант осуществления конструкции держателя наконечника; фиг. 8 - перспективный вид еще одного варианта осуществления конструкции держателя наконечника; фиг. 9 представляет увеличенный вид сверху, демонстрирующий участок стенки согласно фиг. 3; фиг. 10 - вид сверху, демонстрирующий слой материала, созданный у участка стенки, показанного на фиг. 9; фиг. 11 - вид сверху второго варианта осуществления конструкции согласно изобретению; фиг. 12 - вид сверху третьего варианта осуществления конструкции согласно изобретению. Подробное описание предпочтительных вариантов осуществления конструкции согласно настоящему изобретению На фиг. 1 представлен ротор 1 для использования в ударной дробилке с вертикальным валом. Ротор 1 имеет крышечную часть в форме верхнего диска 2, содержащего верхнюю изнашиваемую плиту 3, и донную часть в форме нижнего диска 4. Нижний диск 4 имеет ступицу 6, которая приварена к диску 4. Ступица 6 должна быть подсоединена к валу (не показан) для вращения ротора 1 внутри корпуса ударной дробилки с вертикальным валом. Верхний диск 2 имеет центральное отверстие 8, через которое материал, предназначенный для дробления, подают к ротору 1. Верхний диск 2 защищен от износа посредством верхних изнашиваемых плит 10 и 12. Верхний диск 2 защищен сверху от камней, ударяющих по ротору 1, посредством верхней изнашиваемой плиты 3. На фиг. 2 наилучшим образом показано, что нижний диск 4 защищен от износа посредством трех нижних изнашиваемых плит 14, 16 и 18. Верхний и нижний диски 2, 4 отделены друг от друга и удерживаются совместно друг с другом посредством вертикальной стенки ротора, которая разделена на три участка 20, 22 и 24. Зазоры между участками 20, 22, 24 стенки образуют выпускные отверстия 26, 28, 30, через которые материал может быть отброшен к стенке корпуса. У каждого выпускного отверстия 26, 28, 30 соответствующий участок 20, 22, 24 стенки защищен от износа посредством трех изнашиваемых наконечников 32, 34, 36, расположенных у хвостового края соответствующего участка 20, 22, 24 стенки. К центру нижнего диска 4 прикреплена распределительная плита 38. Распределительная плита 38 распределяет материал, который подан через отверстие 8 в верхнем диске 2, и защищает нижний диск 4 от износа и от ударных повреждений, вызываемых материалом, поданным через отверстие 8. В течение работы ротора 1 внутри ротора 1 у каждого из трех участков 20, 22, 24 стенки будет создан слой 40 материала. На фиг. 3 показан только слой 40, расположенный вблизи участка 20 стенки. Слой 40, состоящий из материала, который подан к ротору 1 и затем будет захвачен внутри него, проходит от задней опорной плиты 42 к изнашиваемым наконечникам 32, 34, 36. Слой 40 защищает участок 20 стенки и наконечники 32, 34, 36 от износа, а также обеспечивает надлежащее направление отбрасываемого материала. Пунктирная стрелка А указывает типичное прохождение куска породы, подаваемого к ротору 1 через центральное отверстие 8 и отбрасываемого через выпускное отверстие 26. Стрелка R указывает направление вращения ротора 1 в течение работы ударной дробилки с вертикальным валом. Каждый участок 20, 22, 24 стенки обеспечен изнашиваемой плитой 44, 46, 48, при этом каждая из плит состоит из трех изнашиваемых частей. Плиты 44, 46, 48 защищают ротор 1 и, в частности, изнашиваемые наконечники 32, 34, 36 от материала, отскакивающего от стенки корпуса, и от отбрасываемого материала и находящейся в воздухе мелкой пыли, совершающей вихревое движение вокруг ротора 1. На фиг. 4 представлен первый вариант осуществления держателя 50 наконечника. Держатель 50 наконечника имеет удерживающую часть 52, выполненную в форме прямоугольного параллелепипеда. Удерживающая часть 52 имеет прямоугольное углубление 54, в котором расположен изнашиваемый наконечник 36. Изнашиваемый наконечник 36 может быть приварен или приклеен к удерживающей части 52. Удерживающая часть 52 имеет два крюка 56, 58. Два крюка 56, 58 расположены на противоположной поверхности удерживающей части 52 по отношению к углублению 54. К удерживающей части 52 прикреплена удерживающая плита 60, которая представляет собой плоскую прямоугольную плиту. Она прикреплена к удерживающей части 52 в месте, находящемся между крюками 56, 58 и углублением 54. К концу плиты 60, который находится на удалении от удерживающей части 52, прикреплен круглый стержень 62 с резьбовой нарезкой. Стержень 62 расположен, в общем, в той же самой плоскости, что и удерживающая плита 60, и перпендикулярно изнашиваемому наконечнику 36. Как показано на фиг. 4, удерживающая плита 60 имеет меньшую протяженность по вертикали, чем удерживающая часть 52. При этом в соответствующих местах перехода между плитой 60 и частью 52 образованы верхнее плечо 64 и нижнее плечо 66. На фиг. 5 показана часть участка 20 стенки, если смотреть с внутренней стороны, то есть в направлении стрелки V на фиг. 3. Участок 20 стенки содержит первую часть 20 а, которая по существу проходит-3 006257 тангенциально к диску 4 и, следовательно, к ротору 1. Вторая часть 20b стенки прикреплена к первой части 20 а. Три изнашиваемых наконечника 32, 34, 36, каждый из которых удерживается держателем 50,прикреплены к стенке 20 таким образом, что эти наконечники 32, 34, 36 формируют непрерывный, вертикальный ряд изнашиваемых наконечников. Вторая часть 20b стенки выполнена с отверстиями 68, 70,72, через которые проходит круглый стержень 62 соответствующего держателя 50 наконечника. На фиг. 5 показано, что нижняя изнашиваемая плита 14 вставлена под нижнее плечо 66 держателя 50 наконечника, удерживающего нижний наконечник 32. Это плечо 66 способствует удерживанию изнашиваемой плиты 14 в надлежащем месте под плечом 66. Верхнее плечо 64 (на фиг. 5 не показано) держателя 50 наконечника, удерживающего верхний изнашиваемый наконечник 36 в надлежащем месте,подобным же образом удерживает верхнюю изнашиваемую плиту в надлежащем месте. Отводимый палец 74, проходящий через стенку 20, дополнительно способствует удерживанию изнашиваемой плиты 14 в надлежащем месте. Поскольку три держателя 50 наконечников, показанные на фиг. 5, идентичны, они могут заменять друг друга. После некоторого времени работы, которое обычно приводит к наибольшему износу центрального изнашиваемого наконечника 34, держатели 50 наконечников могут быть вынуты и снова установлены в новых положениях, чтобы обеспечить большее количество часов работы перед тем как наконечники 32, 34, 36 будут изношены. На фиг. 6, показана часть ротора, если смотреть с наружной стороны, то есть в направлении стрелкиVI на фиг. 3. Показано, что крюки 56, 58 каждого держателя 50 наконечника осуществляют захват вокруг свободной вертикальной стороны 76 первой части 20 а стенки. Стержень 62 с резьбовой нарезкой каждого держателя 50 наконечника выходит из отверстия 68, 70, 72 (из которых на фиг. 6 показано только отверстие 72) и прикреплен ко второй части 20b стенки посредством гайки 78. Для монтажа держателя 50 наконечника описанного выше типа вначале обеспечивают возможность скольжения держателя 50 вдоль первой части 20 а стенки. Таким образом, плите 60 и стержню 62 с резьбовой нарезкой придают направление параллельно первой части 20 а стенки, пока крюки 56, 58 не войдут в зацепление со свободной стороной 76 так, что стержень 62 пройдет через отверстие 72. Гайку 78 навинчивают на часть стержня 62, выходящую снаружи второй части 20b стенки. Гайка 78 представляет собой выпуклую гайку и таким образом защищает концевую часть стержня 62 от износа и от ударов камнями. При этом доведена до минимума опасность того, что концевая часть стержня 62 с резьбовой нарезкой будет повреждена так, что демонтаж гайки 78 станет затруднительным. Гайку 78 затягивают таким образом, что в частях держателя 50 наконечника, которые расположены между гайкой 78 и крюками 56, 58, будет обеспечено определенное желаемое натяжение. Гайка 78, располагаемая на второй части 20b стенки, защищена первой частью 20 а стенки от абразивных частиц, которые часто совершают вихревое движение вокруг ротора 1. Поэтому ограничена опасность того, что гайка 78 будет изношена в течение работы дробилки. Если изношенный держатель 50 наконечника должен быть заменен, то следует учитывать, что у внутренней стороны участка 20 стенки имеется слой материала 40. Изношенный держатель 50 наконечника может быть освобожден согласно следующему способу. Во-первых, гайку 78 отвинчивают на несколько оборотов, так чтобы она не была плотно затянута на стержне 62. Используют молоток или подобный инструмент для приложения силы или удара к гайке 78 и, следовательно, к концевой части стержня 62 с резьбовой нарезкой в направлении, указанном стрелкой Н на фиг. 6. Таким образом, гайка 78 служит в качестве поверхности для приложения силы или удара. Сила или удар освобождает держатель 50 наконечника и, в частности, стержень 62 с резьбовой нарезкой и плиту 60, от часто весьма уплотненного слоя 40 материала. После этого гайку 78 удаляют со стержня 62, так что держатель 50 наконечника можно будет снять путем его перемещения в сторону от второй части 20b стенки в направлении,которое указано на фиг. 6 стрелкой D, фактически параллельно первой части 20 а стенки. Таким образом,можно избежать затрат времени на процесс удаления слоя 40 перед демонтажем держателя 50 наконечника. На фиг. 7 представлен другой держатель 100 наконечника, если смотреть с внутренней стороны ротора 1. Основное различие по сравнению с держателем 50 наконечника, показанным на фиг. 4, заключается в том, что держатель 100 имеет широкую удерживающую плиту 160 и два стержня 161 и 162 с резьбовой нарезкой. Стержни 161, 162 проходят через отверстия, соответственно 168, 170, во второй части 20b стенки. Держатель 100 наконечника имеет верхнее плечо 164 и нижнее плечо 166 для примыкания соответственно к верхней изнашиваемой плите (не показана) и к нижней изнашиваемой плите 14. Изнашиваемый наконечник 136, расположенный в углублении 154 удерживаемой части 152, проходит по всей вертикальной протяженности выпускного отверстия. Держатель 100 наконечника главным образом используют для роторов 1, имеющих меньшую протяженность по вертикали, и для роторов 1, для которых взаимозаменяемость описанных выше держателей 50 наконечников нежелательна. На фиг. 8 показан еще один держатель 200 наконечника. Основные различия между держателем 200 и держателем 50, показанным на фиг. 4, заключаются в том, что держатель 200 не имеет удерживающей плиты, и что стержни 261, 262 с резьбовой нарезкой прикреплены непосредственно к удерживающей части 252. Открытое пространство, образованное между стержнями 261, 262, формирует пространство для материала. Когда такой держатель 200 наконечника прикреплен к ротору 1, количество и размер ма-4 006257 териала, который может быть захвачен в слое 40 как раз за удерживающей частью 252, увеличиваются. Изнашиваемый наконечник 236 закреплен в углублении 254 удерживающей части 252. Удерживающая часть 252 имеет два крюка 256, 258 для их крепления к свободной вертикальной стороне 76 первой части 20 а стенки. Стержни 261, 262 могут выполнять дополнительную функцию действия в качестве плеч для удерживания горизонтальных изнашиваемых плит в надлежащем положении. На фиг. 9 участок 20 стенки представлен более подробно. Как упомянуто ранее, первая часть 20 а стенки расположена вблизи от периферии ротора 1 и, следовательно, вблизи от периферии нижнего диска 4 (и у периферии верхнего диска 2, который на фиг. 9 не показан), и фактически тангенциально к его периферии. Вторая часть 20b стенки имеет два участка. Первый участок 80, фактически представляющий собой прямую плиту, начинается у задней опорной плиты 42 и проходит фактически перпендикулярно от нее к периферии ротора 1. Угол S между этим первым участком 80 второй части 20b стенки и первой частью 20 а стенки составляет 130. На проходящем по перпендикуляру расстоянии D от первой части 20 а стенки вторая часть 20b имеет изгиб 82. Изгиб 82 делит вторую часть 20b стенки на первый участок 80 и прямой второй участок 84, который под углом Т порядка 90 приварен к первой части 20 а стенки одним его концом. Таким образом, длина второго участка 84 равна расстоянию D от изгиба 82 до первой части 20 а стенки. Протяженность Е до наконечника определяется как кратчайшее расстояние от второго участка 84 до хвостового края 37 изнашиваемого наконечника 36. Хвостовой край 37 представляет собой заднюю часть изнашиваемого наконечника 36, если смотреть в направлении прохождения куска породы(см. пунктирную стрелку А на фиг. 10). Длина D второго участка 84 составляет примерно 37% расстояния Е до наконечника. Второй участок 84 и та часть 86 первой части 20 а стенки, которая расположена вблизи от второго участка 84, совместно формируют карман 88. На фиг. 10 показана функция кармана 88 в течение выполнения работы. Как указано ранее, в течение работы ротора 1 у участка 20 стенки будет создан слой 40 материала. Карман 88 будет захватывать материал в течение начала дробильной операции и обеспечивает накапливание устойчивого слоя 40, непрерывно проходящего от первой части 20 а стенки к задней опорной плите 42. Направление вращения R ротора 1 создает центробежную силу, которая толкает захваченные куски материала, схематически представленные на фиг. 10 в виде куска М, в карман 88 и закрепляет их здесь. Профиль слоя 40 материала будет неустойчивым вследствие незначительных различий размера и композиции подаваемого материала, незначительных изменений подаваемого количества, и т.д. Однако куски М, закрепленные в кармане 88, будут стабилизировать профиль L1 неподвижного материала и гарантировать надлежащую защиту участка 20 стенки от износа, а также держателя 50 наконечника и изнашиваемого наконечника 36 от износа и ударов крупными объектами. Изменение профиля материала слоя 40 в течение работы, указанное линией L1, обозначающей стационарный (или минимальный) слой материала, линией L2, обозначающей средний слой материала, и линией L3, обозначающей слой материала с максимальным размером, не влияет на защитную функцию слоя 40. Профиль L1 материала, имеющего минимальную толщину, способствует созданию профиля L2 материала средней толщины, который дополнительно повышает характеристики слоя 40 материала, касающиеся его износостойкости. Точный путь прохождения куска породы, указанный пунктирной стрелкой А, будет несколько изменяться в зависимости от фактического профиля слоя 40. В течение работы сила, указанная стрелкой К на фиг. 10, будет стремиться толкать слой 40 наружу от ротора 1 благодаря компоненту центробежной силы, создаваемой ротором 1. Однако куски материала М, закрепленные в кармане 88, предотвращают отход слоя 40 от ротора 1, тем самым обеспечивая устойчивый слой 40 и небольшой износ. На фиг. 11 показан второй вариант осуществления конструкции в виде ротора 201. Ротор 201 имеет участок 220 стенки и нижний диск 204 (а также не показанный верхний диск). Участок 220 стенки отличается от того, что описано применительно к фиг. 9 и 10, тем, что первая часть 220 а стенки и, следовательно, держатель наконечника и изнашиваемый наконечник (не показанный на фиг. 11), расположены ближе к периферии ротора 201. Таким образом, проходящее под прямым углом расстояние D1 от первой части 220 а стенки до изгиба 282, который делит вторую часть 220b на первый участок 280 и второй участок 284, больше по сравнению с расстоянием D, показанным на фиг. 9. В случае держателя наконечника такого типа, который описан выше, установленного на первой части 220 а стенки, D1 будет составлять примерно 50% фактического расстояния от наконечника. Таким образом, будет создан карман 288,имеющий возможность удерживания весьма больших кусков материала. На фиг. 12 показан третий вариант осуществления конструкции в виде ротора 301. Ротор 301 содержит участок 320 стенки и нижний диск 304 (а также не показанный верхний диск). Вторая часть 320b стенки 320 имеет первый участок 380, представляющий собой фактически прямую плиту, которая начинается у задней опорной плиты 342 и проходит от нее фактически перпендикулярно к периферии ротора 301. Угол между первым участком 380 второй части 320b стенки и первой частью 320 а стенки составляет 130. Второй участок 384 второй части 320b стенки приварен к первой части 320 а стенки и образует с первой частью 320 а стенки прямой угол. Второй участок 384 и та часть 386 первой части 320 а стенки,которая расположена вблизи от второго участка 384, совместно формируют первый карман 388 для удерживания кусков материала. Длина D2 второго участка 384 составляет примерно 37% расстояния Е до наконечника, которое указано на фиг. 9. На конце второго участка 384 и, следовательно, на расстоя-5 006257 нии D2 по перпендикуляру от первой части 320 а стенки, вторая часть 320b стенки имеет первый изгиб 382, проходящий под прямым углом. Изгиб 382 создает плечевой участок 387, параллельный первой части 320 а стенки и расположенный на расстоянии D2 от нее. Длина Е 1 плечевого участка 387 составляет примерно 27% вышеупомянутого расстояния до наконечника. Обычно Е 1 должно составлять 20-70% расстояния Е до наконечника. На конце плечевого участка 387 образован второй изгиб 383, проходящий под прямым углом, тем самым создавая третий участок 390. Третий участок 390 образует прямой угол с первой частью 320 а стенки и имеет длину D3, которая составляет примерно 37% расстояния до наконечника. В общем, D3 должно составлять 20-70% расстояния Е до наконечника. Третий участок 390 и плечевой участок 387 совместно формируют второй карман 389 для удерживания кусков материала. Третий изгиб 385 второй части 320b стенки формирует переход от третьего участка 390 к первому участку 380. Два кармана 388 и 389 обеспечивают повышенную способность удерживания материала, а также уменьшают тенденцию к вытеканию материала наружу от ротора (сопоставьте со стрелкой К на фиг. 10). Таким образом, компоновка согласно фиг. 12 обеспечивает создание весьма устойчивого слоя материала у участка 320 стенки. Также возможны компоновки с тремя или более карманами. В таком случае размеры каждого последующего кармана предпочтительно задают в соответствии с диапазонами, приведенными выше для D3 и Е 1. Следует заметить, что расстояние Е до наконечника всегда основано на расстоянии до второго участка, но не на расстоянии до третьего или четвертого участка. Пример Были проведены испытания ротора, имеющего участки 20, 22, 24 стенки согласно варианту конструкции, описанному применительно к фиг. 9. Ротор имел диаметр приблизительно 850 мм и был установлен в ударной дробилке с вертикальным валом. Ротор вращался со скоростью 1500 об/мин. В течение первой минуты работы к ротору был подан первый материал с характерным размером порядка 10 мм. Затем в течение примерно 40 ч производилась подача к ротору второго материала с характерным размером порядка 40 мм, пока не было раздроблено 9500 т материала. После этого дробилка была остановлена, и был исследован слой 40 материала, созданный у участка 20 стенки. Было установлено, что слой 40 состоял из наружного слоя, содержавшего материал, представлявший собой второй материал (материал размером 40 мм). Под наружным слоем был обнаружен устойчивый слой материала (см. линию L1 на фиг. 10), образованный первым материалом (материалом размером 10 мм). Тот факт, что устойчивый слой был образован первым материалом (материалом размером 10 мм), указывает на то, что ротор согласно изобретению мог весьма быстро (менее чем за одну минуту) создать защитный слой 40 материала у участка стенки, а также сохранять этот слой 40 материала в устойчивом и закрепленном состоянии в течение работы дробилки. Понятно, что в объеме прилагаемых пунктов формулы изобретения возможны многочисленные модификации описанных выше вариантов осуществления конструкции. Так, карманы для удерживания материала могут иметь другую глубину и другие углы Т между вторым участком и первой частью стенки. Однако, как описано выше, установлено, что угол Т порядка 90 позволяет получить весьма устойчивый слой, а также обеспечить возможность удерживания крупных объектов. Угол S между первым участком 80 второй части 20b стенки и первой частью 20 а стенки предпочтительно составляет 110-155. Однако установлено, что угол S, составляющий 120 и более, обеспечивает более ровный профиль слоя и более устойчивый слой. Увеличенный вес слоя, получаемый в случае угла свыше 150, редко мотивируется дополнительным повышением устойчивости слоя. Поэтому более предпочтительно, чтобы угол S находился в диапазоне 120-150. Длина D, D1, D2 второго участка, соответственно 84, 284 и 384, предпочтительно составляет 2070% расстояния Е до наконечника. Как установлено, длина D, D1, D2 второго участка, соответственно 84, 284, 384, порядка 35-60% расстояния Е до наконечника обеспечивает особенно приемлемое равновесие между желанием захватить большие объекты в карман и желанием получить толстый и непрерывный слой 40 материала, при этом слой 40 также будет иметь достаточную толщину вблизи изгиба 82, 282,382. Предпочтительно, чтобы неподвижный слой 40 материала (см. линию L1 на фиг. 10) имел фактически равномерную толщину вдоль первого участка 80. Вторая часть 20b стенки, содержащая по меньшей мере два участка 80, 84, может быть выполнена из одного изогнутого металлического листа, либо может быть выполнена из отдельных кусков, приваренных друг к другу. Предпочтительно изготавливать вторую часть 20b стенки из одного листа металла,поскольку это позволяет уменьшить опасность поломки и снизить затраты на изготовление. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ротор (1; 201; 301) для ударной дробилки с вертикальным валом, содержащий горизонтальный верхний диск (2) и горизонтальный нижний диск (4; 204; 304), отделенные друг от друга посредством по меньшей мере двух вертикальных участков (20, 22, 24; 220; 320) стенки, образующих между собой выпускное отверстие (26) для материала, выходящего из ротора (1; 201; 301), при этом каждый из участков(20, 22, 24; 220; 320) стенки имеет первую часть (20 а; 220 а; 320 а), по существу тангенциальную по отно-6 006257 шению к ротору (1; 201; 301) и расположенную вблизи периферии ротора (1; 201; 301), и вторую часть(20b, 220b, 320b), проходящую под углом по отношению к первой части (20 а; 220 а; 320 а) и проходящую от первой части (20 а; 220 а; 320) к ротору (1; 201; 301), отличающийся тем, что вторая часть (20b; 220b; 320b) стенки содержит первый участок (80; 280; 380), проходящий от внутренней части ротора (1; 201; 301) к периферии ротора (1; 201; 301) и образующий тупой первый угол (S) с первой частью (20 а; 220 а; 320 а) стенки, и второй участок (84; 284; 384), соединяющий первый участок (80; 280; 380) и первую часть (20 а; 220 а; 320 а) стенки, причем второй участок (84; 284; 384) и первая часть (20 а; 220 а; 320 а) стенки образуют второй угол (Т), меньше первого угла (S), и при этом второй участок (84; 284; 384) и первая часть (20 а; 220 а; 320 а) стенки формирует по меньшей мере один карман (88; 288; 388; 389) для удерживания материала. 2. Ротор по п.1, в котором первый угол (S) составляет 110-155. 3. Ротор по п.2, в котором первый угол (S) составляет 120-150. 4. Ротор по любому одному из пп.1-3, в котором второй угол (Т) составляет 75-100. 5. Ротор по п.4, в котором второй угол (Т) составляет 86-94. 6. Ротор по любому одному из пп.1-5, в котором длина (D; D1; D2) по горизонтали второго участка(84; 284; 384) меньше, чем расстояние (Е) до наконечника, представляющее собой кратчайшее расстояние между вторым участком (84; 284; 384) и хвостовым краем (37) изнашиваемого наконечника (36),расположенным вблизи от свободной вертикальной стороны (76) первой части (20 а; 220 а; 320 а) стенки. 7. Ротор по п.6, в котором длина (D; D1; D2) по горизонтали составляет 20-70% расстояния (Е) до наконечника. 8. Ротор по п.7, в котором длина (D; D1; D2) по горизонтали составляет 35-60% расстояния (Е) до наконечника. 9. Ротор по любому одному из пп.1-8, в котором второй карман (389) для удерживания материала образован между первым участком (380) и вторым участком (384). 10. Ротор по любому одному из пп.1-9, в котором участок (20) стенки предназначен для создания слоя (40) материала, непрерывно проходящего от первой части (20 а) стенки к задней опорной плите (42),установленной у первого участка (80) второй части (20b) стенки.

МПК / Метки

МПК: B02C 19/00

Метки: дробилки, ударной, ротор

Код ссылки

<a href="https://eas.patents.su/11-6257-rotor-dlya-udarnojj-drobilki.html" rel="bookmark" title="База патентов Евразийского Союза">Ротор для ударной дробилки</a>

Предыдущий патент: Держатель для изнашиваемой части дробилки

Следующий патент: Дробилка и способ дробления материала

Случайный патент: Среда для хранения данных