Трубопровод

Номер патента: 14787

Опубликовано: 28.02.2011

Авторы: Таллис Уилльям, Берч Филип Ллойд, Каро Колин Джералд

Формула / Реферат

1. Крекинг-печь (10) с по меньшей мере одной пиролизной трубой (30), проходящей через эту печь, причем пиролизная труба ограничивает проточный канал, имеющий, по существу, круглое поперечное сечение, где пиролизная труба (30) выполнена так, что по меньшей мере на одном ее участке осевая линия изгибается в трех измерениях в форме спирали, отличающаяся тем, что амплитуда осевой линии трубы в форме спирали равна или меньше, чем внутренний диаметр участка трубы, и больше, чем половина внутреннего диаметра участка трубы.

2. Крекинг-печь (10) по п.1, где угол изгиба осевой линии на участке пиролизной трубы (30) является непостоянным.

3. Крекинг-печь (10) по п.2, имеющая участок со спиральным изгибом, обеспечивающим первые условия течения в месте, где труба входит в печь (10), и участок со спиральным изгибом, обеспечивающим вторые условия течения в месте, где труба выходит из печи (10).

4. Крекинг-печь по пп.1, 2 или 3, где внутренняя поверхность пиролизной трубы (30) является, по существу, гладкой, без особенностей поверхностного рельефа, таких как насечки.

5. Крекинг-печь (10) по любому из предшествующих пунктов, где площадь поперечного сечения участка трубы (30) является непостоянной.

6. Крекинг-печь (10) по любому из предшествующих пунктов, где пиролизная труба (30) выполнена так, что она имеет участок с прямой осевой линией и участок с осевой линией в форме спирали.

7. Крекинг-печь (10) по п.6, где пиролизная труба (30) имеет U-образную форму, где указанный участок с прямой осевой линией представляет собой прямое колено пиролизной трубы и где указанный участок с осевой линией в форме спирали представляет собой другое колено пиролизной трубы U-образной формы.

8. Крекинг-печь (10) по п.7, в которой два колена соединены участком, изогнутым в двух измерениях.

Текст

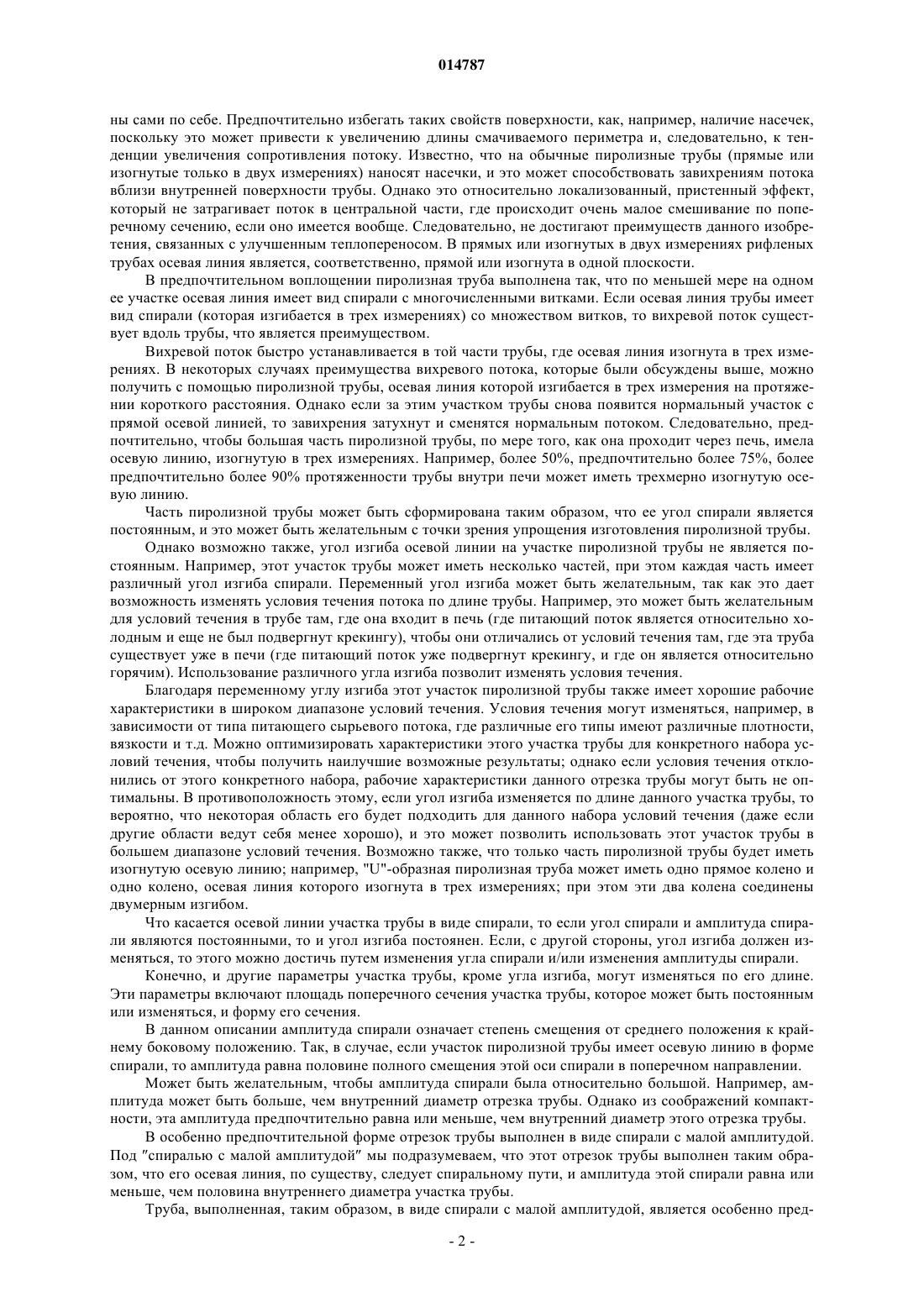

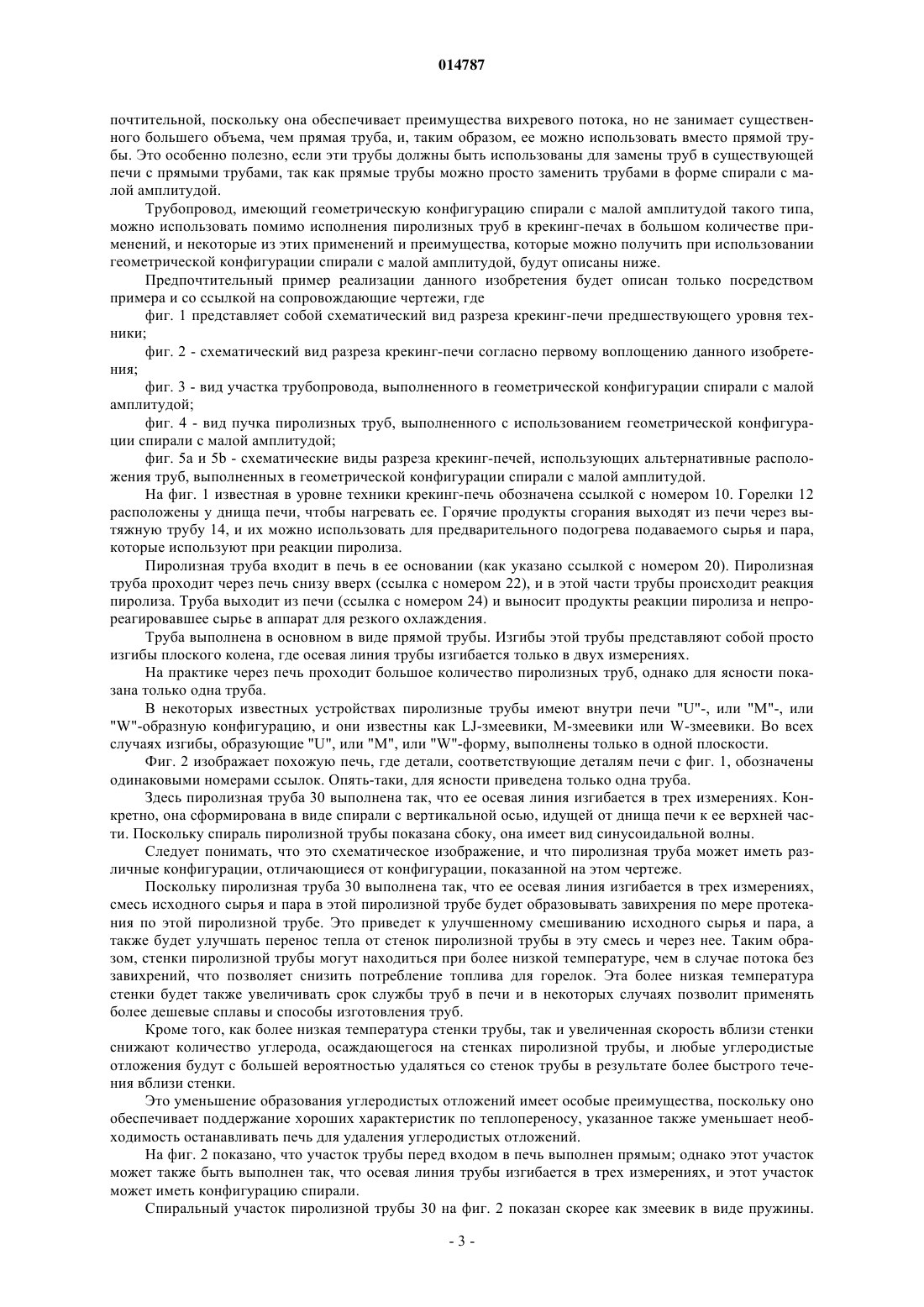

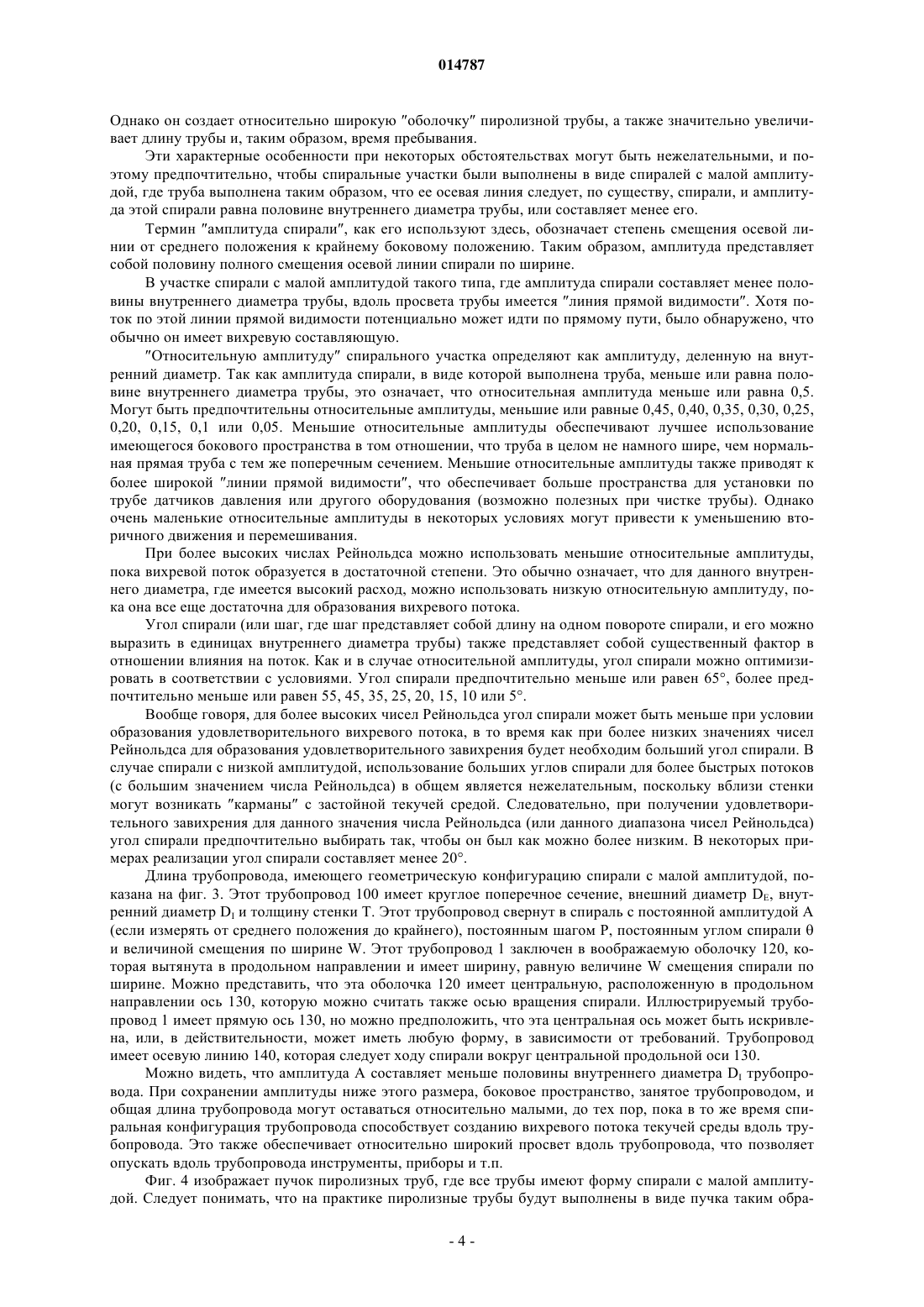

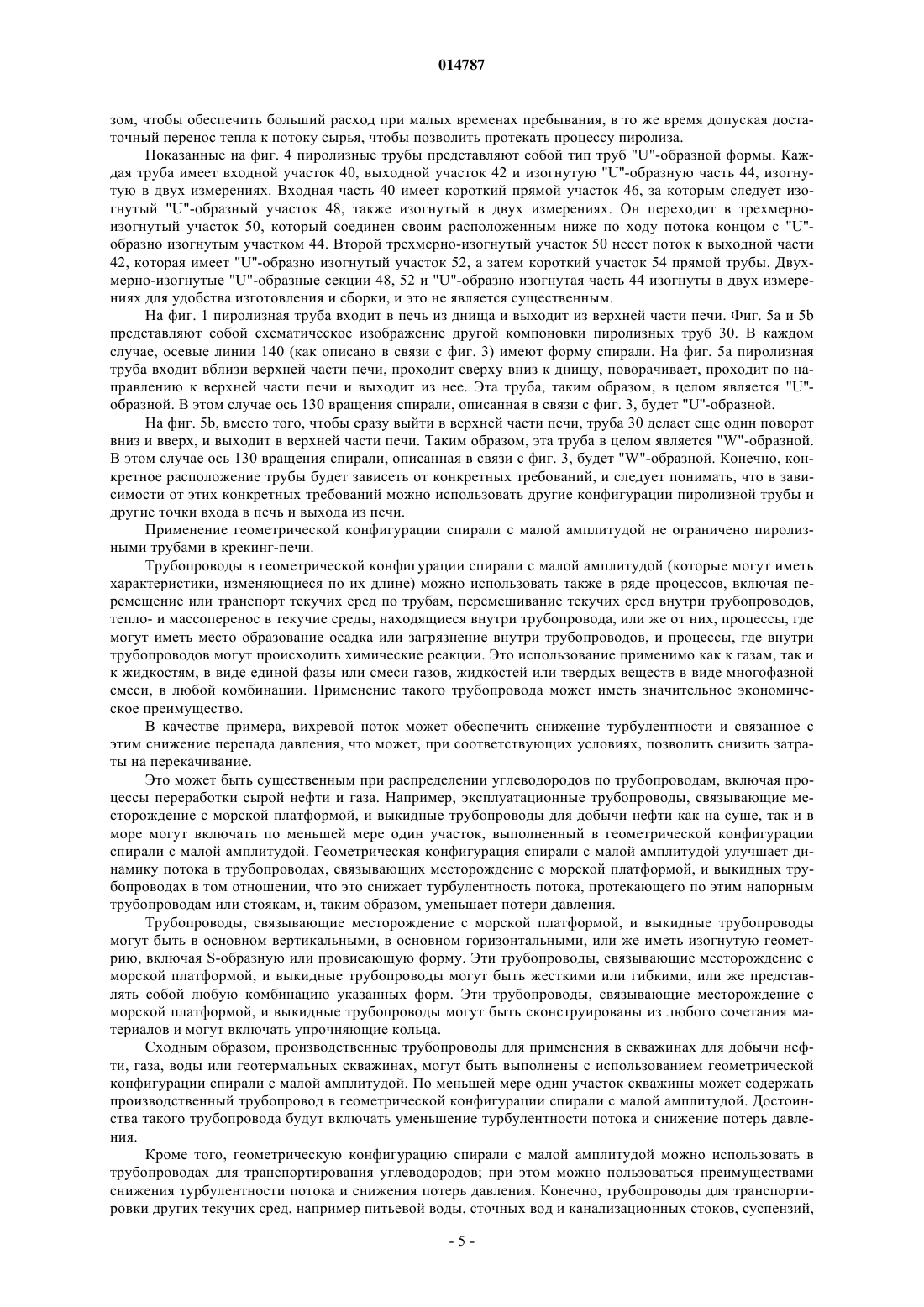

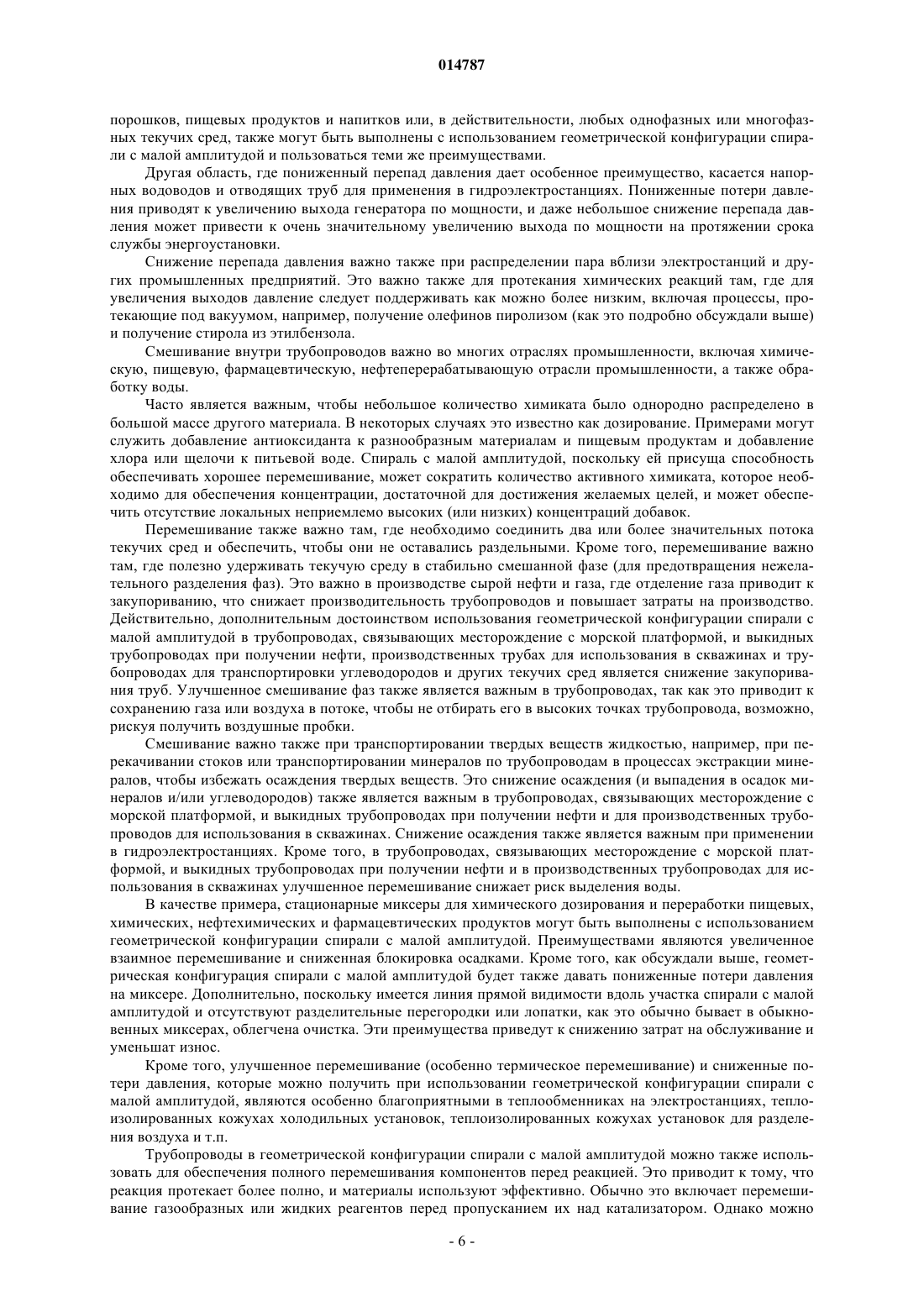

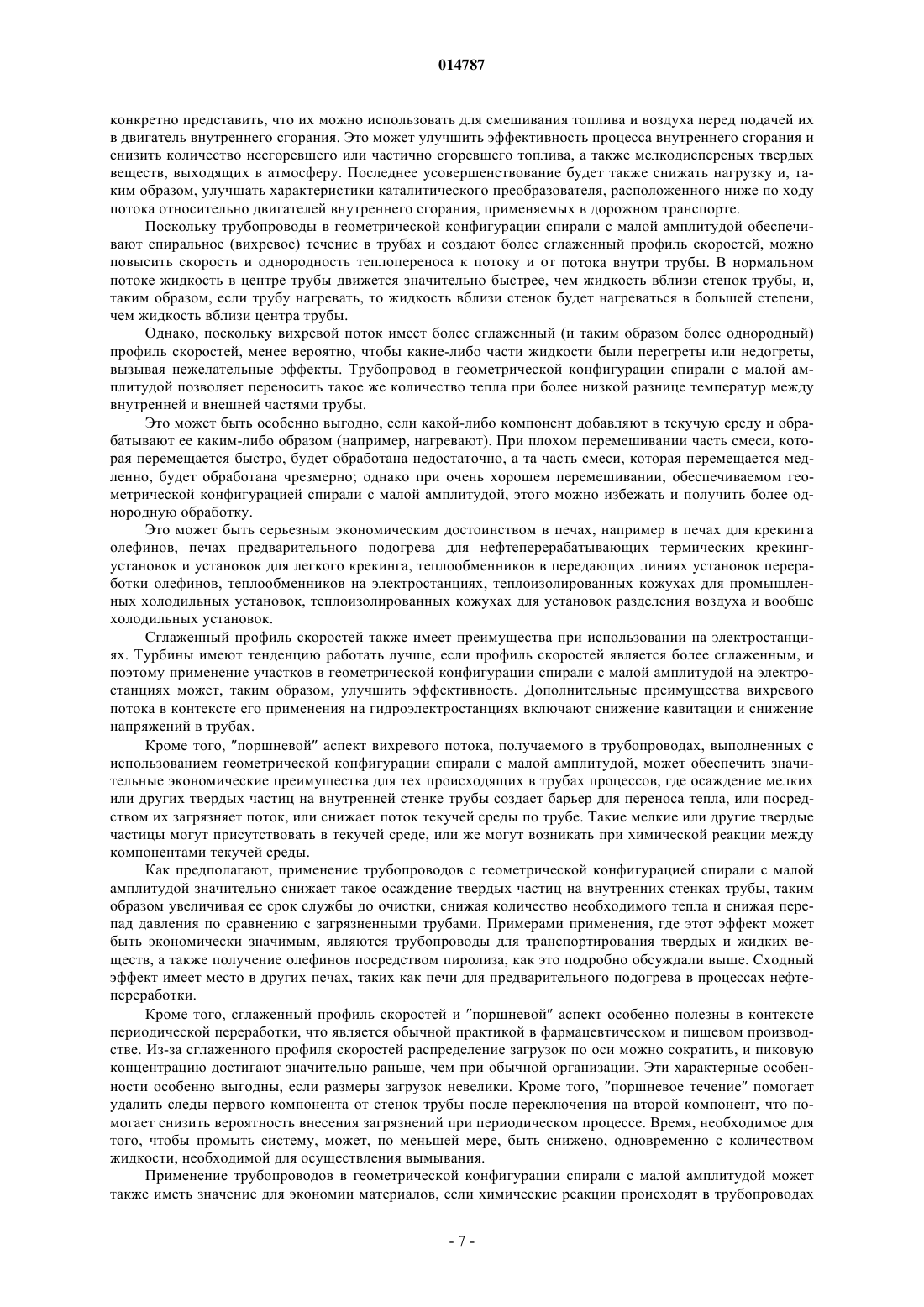

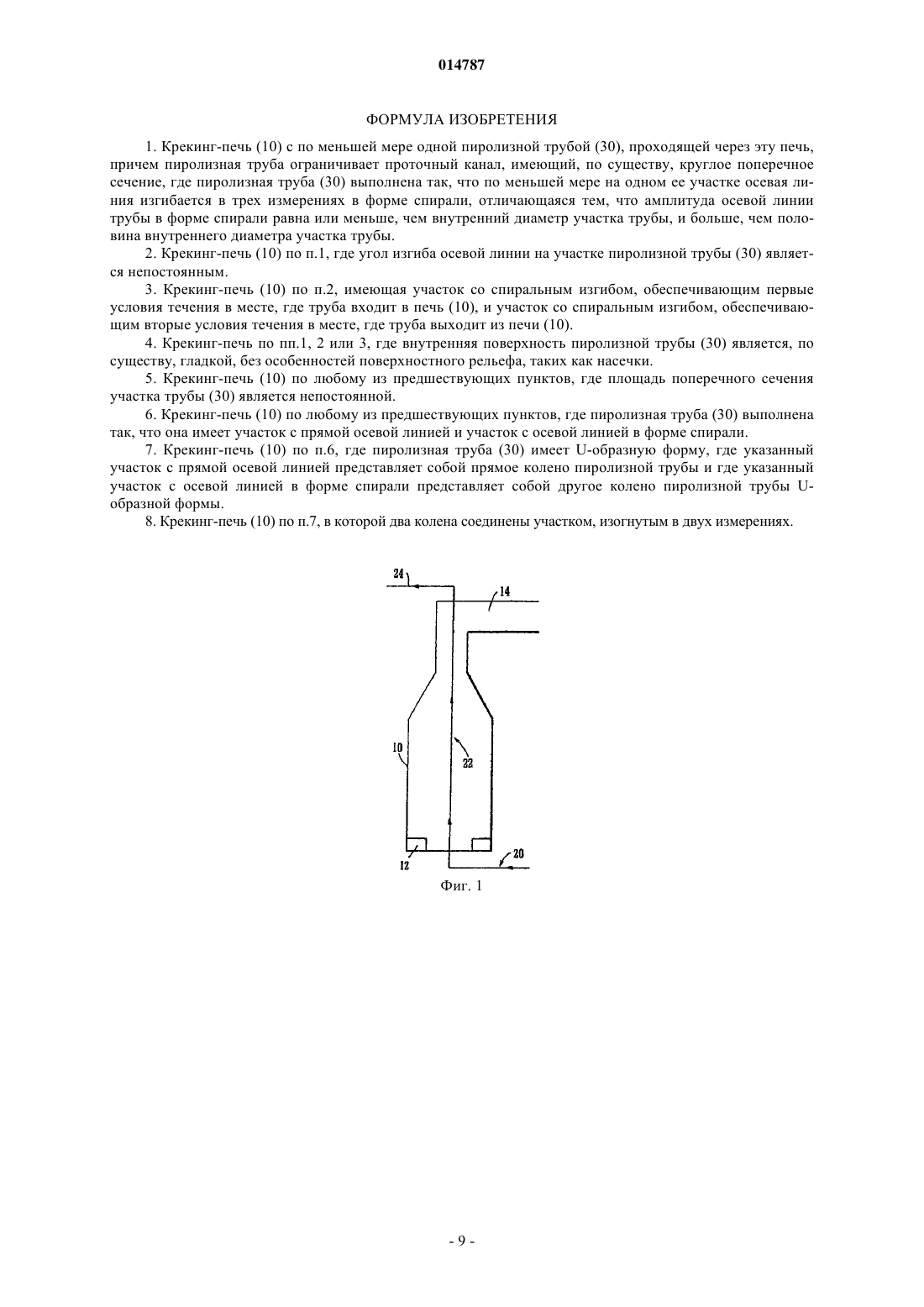

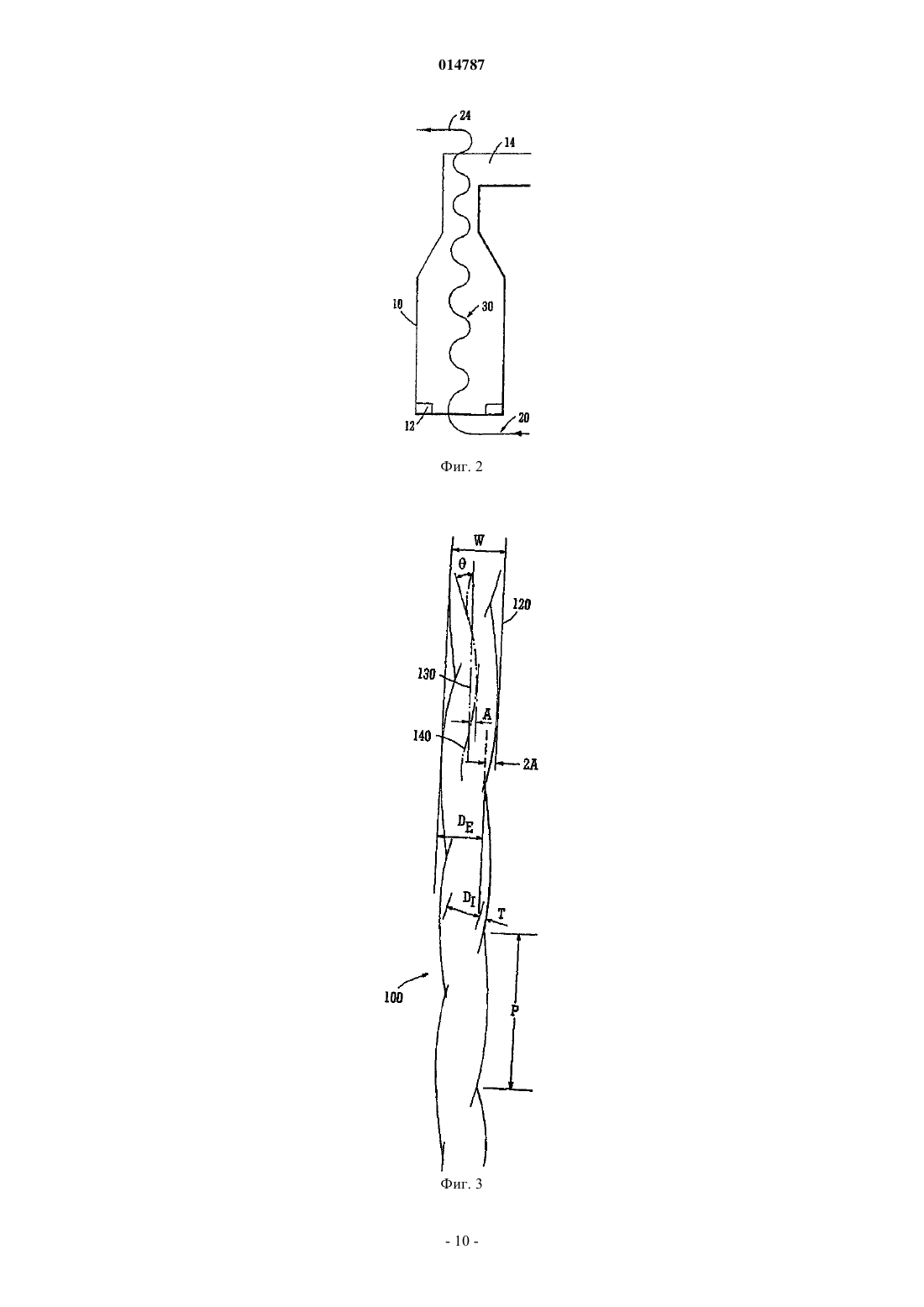

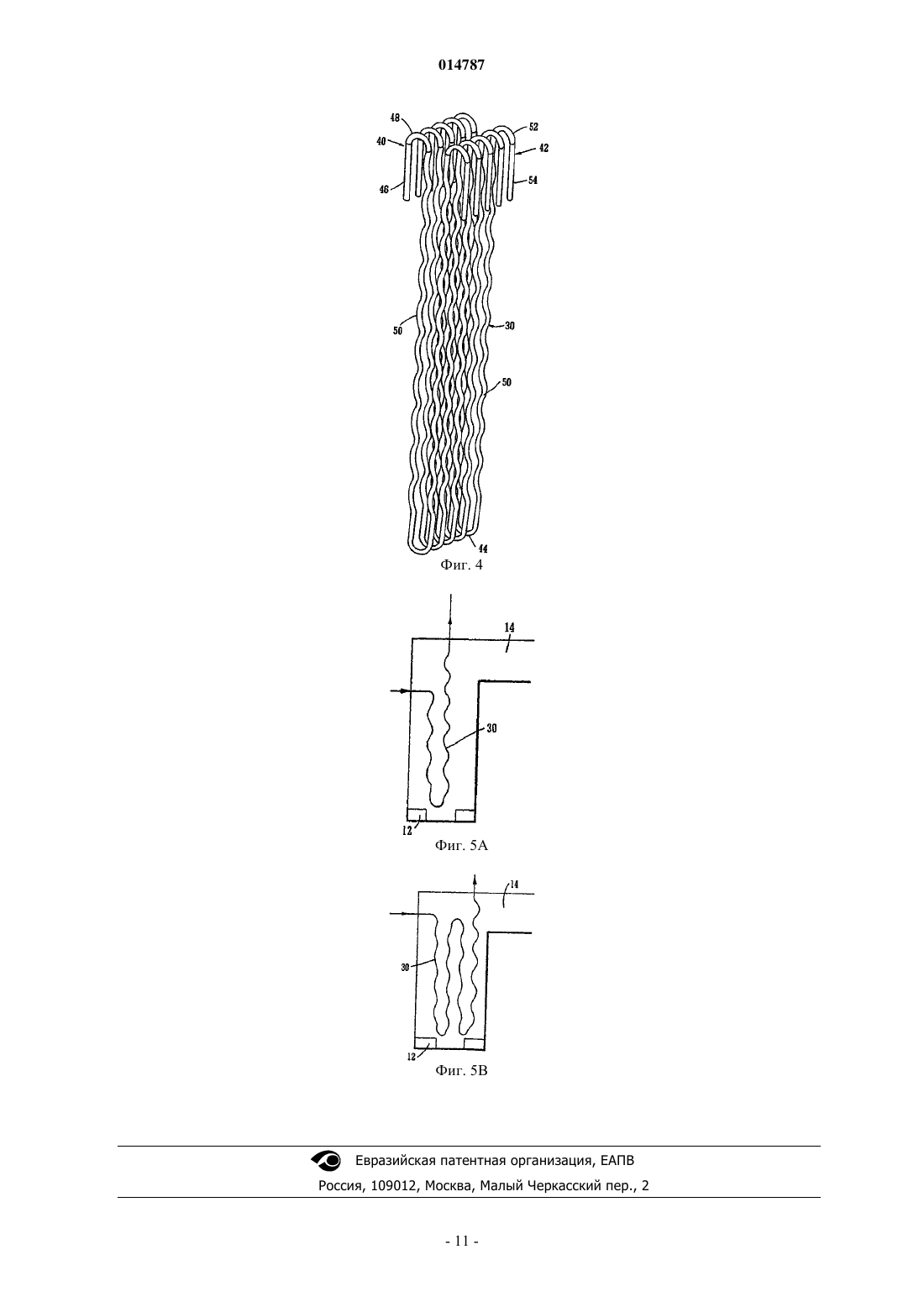

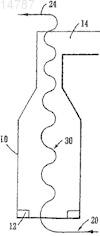

(71)(73) Заявитель и патентовладелец: ХЕЛИСВИРЛ ТЕКНОЛОДЖИЗ ЛИМИТЕД (GB) Данное изобретение относится к трубопроводу, используемому в качестве пиролизной трубы в крекинг-печи. Эта труба сформирована таким образом, что она имеет по меньшей мере одну секцию, осевая линия которой изгибается в трех измерениях для образования вихревого потока в трубе. Предпочтительно эта труба выполнена в виде спирали, более предпочтительно в форме спирали с малой амплитудой. Данное изобретение также распространяется на различные другие применения трубопровода с геометрической конфигурацией спирали с малой амплитудой. 014787 Данное изобретение относится к трубопроводу, а более конкретно к трубопроводу для использования в крекинг-печи. Этот трубопровод может иметь конкретную геометрическую конфигурацию. Данное изобретение распространяется также на различные другие применения трубопровода с этой конкретной геометрической конфигурацией. Крекинг-печи используют, в частности, при получении этилена. В процессе парофазного крекинга для получения этилена поток реагентов-углеводородов, подаваемый в систему, разбавляют паром, а затем быстро нагревают до высокой температуры, пропуская его в печи по трубам (которые обычно называют печным змеевиком). Высокая температура разлагает используемые в качестве сырья углеводороды. Выходящий поток, который содержит широкую смесь углеводородов, полученную в результате реакции пиролиза в пиролизных трубах, плюс непрореагировавшие компоненты исходного потока, затем быстро охлаждают, чтобы предотвратить рекомбинацию продуктов. Охлажденный поток затем можно переработать посредством серии перегонок и других операций по разделению, в которых отделяют различные продукты, полученные при операции крекинга. Множество проблем возникает при эксплуатации известных крекинг-печей. Из-за очень малого времени пребывания питающего потока и пара, проходящих по трубам в печи (несколько десятых секунды), печь и трубы следует поддерживать при очень высокой температуре, чтобы достичь необходимого быстрого нагревания и осуществить пиролиз. Таким образом, требуется большое количество топлива,чтобы топить печь. Кроме того, очень высокая температура труб в печи приводит к отложению углеродистого осадка внутри труб. Это отложение углерода является особенно нежелательным, поскольку присутствие слоя углерода на внутренней поверхности труб снижает перенос тепла из печи к потоку сырья и, таким образом, влияет на выход. Оно также увеличивает перепад давления в пиролизной трубе, хотя этот фактор обычно считают менее значительным, чем эффект теплопереноса. Если углеродистые отложения являются достаточно значительными, обычно требуется периодически приостанавливать работу печи (обычно каждые 20-60 дней), чтобы дать возможность очистить трубы от этих отложений (например, с помощью очистки паром). Так как каждая печь представляет собой очень крупные капиталовложения, желательно свести это время простоя к минимуму. Согласно данному изобретению предложена крекинг-печь с по меньшей мере одной, проходящей через эту печь пиролизной трубой, где эта пиролизная труба выполнена так, что по меньшей мере на одном ее участке осевая линия изгибается в трех измерениях. Было обнаружено, что если текучая среда проходит через участок трубы, осевая линия которого изгибается в трех измерениях, то текучая среда образует в трубе завихрения (то есть один из компонентов движения потока направлен вокруг осевой линии трубы). Этот вихревой поток имеет ряд преимуществ перед обычным потоком. При вихревом потоке улучшено смешивание по сечению трубы. Кроме того, в результате этого перемешивания профиль скорости потока в сечении трубы становится более равномерным (или более сглаженным), чем у потока в обычной трубе, и этот вихревой поток имеет тенденцию действовать как поршень, очищая стенки трубы. Кроме того, скорость потока вблизи стенок трубы увеличивается в сравнении с прямой трубой, создавая уменьшенную толщину граничного слоя, что само по себе улучшает теплоперенос от стенок трубы к текучей среде внутри трубы. Это улучшение смешивания является особенно существенным в случае пиролизной трубы в печи,поскольку оно обеспечивает значительный перенос массы, кинетической энергии и тепла в текучей среде в центральной части потока, а также между текучей средой у стенок трубы и текучей средой в центральной части потока. Таким образом, достигают улучшения теплопереноса от стенки пиролизной трубы к протекающей внутри нее текучей среде. Благодаря улучшенному теплопереносу получают более значительные выходы конечного продукта, или же такие же выходы, но при меньшем потреблении топлива. Улучшенный теплоперенос также эффективно увеличивает производительность печи при обстоятельствах, когда, как это часто бывает, теплоперенос является фактором, лимитирующим производительность печи. Кроме того, вихревой поток может снизить образование углеродистых отложений. Упомянутый выше улучшенный теплоперенос позволяет проводить реакцию пиролиза при более низкой температуре стенки пиролизной трубы, а это понижение температуры приводит к снижению образования углеродистых отложений. Кроме того, более высокая скорость потока вблизи стенки снижает вероятность отложения любых углеродистых осадков (поскольку более вероятно, что вихревой поток будет выносить эти углеродистые осадки), а также будет иметь тенденцию удалять любой углерод, который был осажден на стенке трубы. Поскольку снижение количества углеродистых отложений будет увеличивать продолжительность времени, в течение которого можно использовать печь до необходимой очистки от углеродистых отложений, и, таким образом, увеличивать производительность печи, применение вихревого потока в пиролизной трубе может иметь чрезвычайно большое значение. Предпочтительно внутренняя поверхность пиролизной трубы является, по существу, гладкой и на нее, например, может быть нанесено покрытие с низким коэффициентом трения; такие покрытия извест-1 014787 ны сами по себе. Предпочтительно избегать таких свойств поверхности, как, например, наличие насечек,поскольку это может привести к увеличению длины смачиваемого периметра и, следовательно, к тенденции увеличения сопротивления потоку. Известно, что на обычные пиролизные трубы (прямые или изогнутые только в двух измерениях) наносят насечки, и это может способствовать завихрениям потока вблизи внутренней поверхности трубы. Однако это относительно локализованный, пристенный эффект,который не затрагивает поток в центральной части, где происходит очень малое смешивание по поперечному сечению, если оно имеется вообще. Следовательно, не достигают преимуществ данного изобретения, связанных с улучшенным теплопереносом. В прямых или изогнутых в двух измерениях рифленых трубах осевая линия является, соответственно, прямой или изогнута в одной плоскости. В предпочтительном воплощении пиролизная труба выполнена так, что по меньшей мере на одном ее участке осевая линия имеет вид спирали с многочисленными витками. Если осевая линия трубы имеет вид спирали (которая изгибается в трех измерениях) со множеством витков, то вихревой поток существует вдоль трубы, что является преимуществом. Вихревой поток быстро устанавливается в той части трубы, где осевая линия изогнута в трех измерениях. В некоторых случаях преимущества вихревого потока, которые были обсуждены выше, можно получить с помощью пиролизной трубы, осевая линия которой изгибается в трех измерения на протяжении короткого расстояния. Однако если за этим участком трубы снова появится нормальный участок с прямой осевой линией, то завихрения затухнут и сменятся нормальным потоком. Следовательно, предпочтительно, чтобы большая часть пиролизной трубы, по мере того, как она проходит через печь, имела осевую линию, изогнутую в трех измерениях. Например, более 50%, предпочтительно более 75%, более предпочтительно более 90% протяженности трубы внутри печи может иметь трехмерно изогнутую осевую линию. Часть пиролизной трубы может быть сформирована таким образом, что ее угол спирали является постоянным, и это может быть желательным с точки зрения упрощения изготовления пиролизной трубы. Однако возможно также, угол изгиба осевой линии на участке пиролизной трубы не является постоянным. Например, этот участок трубы может иметь несколько частей, при этом каждая часть имеет различный угол изгиба спирали. Переменный угол изгиба может быть желательным, так как это дает возможность изменять условия течения потока по длине трубы. Например, это может быть желательным для условий течения в трубе там, где она входит в печь (где питающий поток является относительно холодным и еще не был подвергнут крекингу), чтобы они отличались от условий течения там, где эта труба существует уже в печи (где питающий поток уже подвергнут крекингу, и где он является относительно горячим). Использование различного угла изгиба позволит изменять условия течения. Благодаря переменному углу изгиба этот участок пиролизной трубы также имеет хорошие рабочие характеристики в широком диапазоне условий течения. Условия течения могут изменяться, например, в зависимости от типа питающего сырьевого потока, где различные его типы имеют различные плотности,вязкости и т.д. Можно оптимизировать характеристики этого участка трубы для конкретного набора условий течения, чтобы получить наилучшие возможные результаты; однако если условия течения отклонились от этого конкретного набора, рабочие характеристики данного отрезка трубы могут быть не оптимальны. В противоположность этому, если угол изгиба изменяется по длине данного участка трубы, то вероятно, что некоторая область его будет подходить для данного набора условий течения (даже если другие области ведут себя менее хорошо), и это может позволить использовать этот участок трубы в большем диапазоне условий течения. Возможно также, что только часть пиролизной трубы будет иметь изогнутую осевую линию; например, "U"-образная пиролизная труба может иметь одно прямое колено и одно колено, осевая линия которого изогнута в трех измерениях; при этом эти два колена соединены двумерным изгибом. Что касается осевой линии участка трубы в виде спирали, то если угол спирали и амплитуда спирали являются постоянными, то и угол изгиба постоянен. Если, с другой стороны, угол изгиба должен изменяться, то этого можно достичь путем изменения угла спирали и/или изменения амплитуды спирали. Конечно, и другие параметры участка трубы, кроме угла изгиба, могут изменяться по его длине. Эти параметры включают площадь поперечного сечения участка трубы, которое может быть постоянным или изменяться, и форму его сечения. В данном описании амплитуда спирали означает степень смещения от среднего положения к крайнему боковому положению. Так, в случае, если участок пиролизной трубы имеет осевую линию в форме спирали, то амплитуда равна половине полного смещения этой оси спирали в поперечном направлении. Может быть желательным, чтобы амплитуда спирали была относительно большой. Например, амплитуда может быть больше, чем внутренний диаметр отрезка трубы. Однако из соображений компактности, эта амплитуда предпочтительно равна или меньше, чем внутренний диаметр этого отрезка трубы. В особенно предпочтительной форме отрезок трубы выполнен в виде спирали с малой амплитудой. Под спиралью с малой амплитудой мы подразумеваем, что этот отрезок трубы выполнен таким образом, что его осевая линия, по существу, следует спиральному пути, и амплитуда этой спирали равна или меньше, чем половина внутреннего диаметра участка трубы. Труба, выполненная, таким образом, в виде спирали с малой амплитудой, является особенно пред-2 014787 почтительной, поскольку она обеспечивает преимущества вихревого потока, но не занимает существенного большего объема, чем прямая труба, и, таким образом, ее можно использовать вместо прямой трубы. Это особенно полезно, если эти трубы должны быть использованы для замены труб в существующей печи с прямыми трубами, так как прямые трубы можно просто заменить трубами в форме спирали с малой амплитудой. Трубопровод, имеющий геометрическую конфигурацию спирали с малой амплитудой такого типа,можно использовать помимо исполнения пиролизных труб в крекинг-печах в большом количестве применений, и некоторые из этих применений и преимущества, которые можно получить при использовании геометрической конфигурации спирали с малой амплитудой, будут описаны ниже. Предпочтительный пример реализации данного изобретения будет описан только посредством примера и со ссылкой на сопровождающие чертежи, где фиг. 1 представляет собой схематический вид разреза крекинг-печи предшествующего уровня техники; фиг. 2 - схематический вид разреза крекинг-печи согласно первому воплощению данного изобретения; фиг. 3 - вид участка трубопровода, выполненного в геометрической конфигурации спирали с малой амплитудой; фиг. 4 - вид пучка пиролизных труб, выполненного с использованием геометрической конфигурации спирали с малой амплитудой; фиг. 5a и 5b - схематические виды разреза крекинг-печей, использующих альтернативные расположения труб, выполненных в геометрической конфигурации спирали с малой амплитудой. На фиг. 1 известная в уровне техники крекинг-печь обозначена ссылкой с номером 10. Горелки 12 расположены у днища печи, чтобы нагревать ее. Горячие продукты сгорания выходят из печи через вытяжную трубу 14, и их можно использовать для предварительного подогрева подаваемого сырья и пара,которые используют при реакции пиролиза. Пиролизная труба входит в печь в ее основании (как указано ссылкой с номером 20). Пиролизная труба проходит через печь снизу вверх (ссылка с номером 22), и в этой части трубы происходит реакция пиролиза. Труба выходит из печи (ссылка с номером 24) и выносит продукты реакции пиролиза и непрореагировавшее сырье в аппарат для резкого охлаждения. Труба выполнена в основном в виде прямой трубы. Изгибы этой трубы представляют собой просто изгибы плоского колена, где осевая линия трубы изгибается только в двух измерениях. На практике через печь проходит большое количество пиролизных труб, однако для ясности показана только одна труба. В некоторых известных устройствах пиролизные трубы имеют внутри печи "U"-, или "M"-, или"W"-образную конфигурацию, и они известны как LJ-змеевики, M-змеевики или W-змеевики. Во всех случаях изгибы, образующие "U", или "M", или "W"-форму, выполнены только в одной плоскости. Фиг. 2 изображает похожую печь, где детали, соответствующие деталям печи с фиг. 1, обозначены одинаковыми номерами ссылок. Опять-таки, для ясности приведена только одна труба. Здесь пиролизная труба 30 выполнена так, что ее осевая линия изгибается в трех измерениях. Конкретно, она сформирована в виде спирали с вертикальной осью, идущей от днища печи к ее верхней части. Поскольку спираль пиролизной трубы показана сбоку, она имеет вид синусоидальной волны. Следует понимать, что это схематическое изображение, и что пиролизная труба может иметь различные конфигурации, отличающиеся от конфигурации, показанной на этом чертеже. Поскольку пиролизная труба 30 выполнена так, что ее осевая линия изгибается в трех измерениях,смесь исходного сырья и пара в этой пиролизной трубе будет образовывать завихрения по мере протекания по этой пиролизной трубе. Это приведет к улучшенному смешиванию исходного сырья и пара, а также будет улучшать перенос тепла от стенок пиролизной трубы в эту смесь и через нее. Таким образом, стенки пиролизной трубы могут находиться при более низкой температуре, чем в случае потока без завихрений, что позволяет снизить потребление топлива для горелок. Эта более низкая температура стенки будет также увеличивать срок службы труб в печи и в некоторых случаях позволит применять более дешевые сплавы и способы изготовления труб. Кроме того, как более низкая температура стенки трубы, так и увеличенная скорость вблизи стенки снижают количество углерода, осаждающегося на стенках пиролизной трубы, и любые углеродистые отложения будут с большей вероятностью удаляться со стенок трубы в результате более быстрого течения вблизи стенки. Это уменьшение образования углеродистых отложений имеет особые преимущества, поскольку оно обеспечивает поддержание хороших характеристик по теплопереносу, указанное также уменьшает необходимость останавливать печь для удаления углеродистых отложений. На фиг. 2 показано, что участок трубы перед входом в печь выполнен прямым; однако этот участок может также быть выполнен так, что осевая линия трубы изгибается в трех измерениях, и этот участок может иметь конфигурацию спирали. Спиральный участок пиролизной трубы 30 на фиг. 2 показан скорее как змеевик в виде пружины.-3 014787 Однако он создает относительно широкую оболочку пиролизной трубы, а также значительно увеличивает длину трубы и, таким образом, время пребывания. Эти характерные особенности при некоторых обстоятельствах могут быть нежелательными, и поэтому предпочтительно, чтобы спиральные участки были выполнены в виде спиралей с малой амплитудой, где труба выполнена таким образом, что ее осевая линия следует, по существу, спирали, и амплитуда этой спирали равна половине внутреннего диаметра трубы, или составляет менее его. Термин амплитуда спирали, как его используют здесь, обозначает степень смещения осевой линии от среднего положения к крайнему боковому положению. Таким образом, амплитуда представляет собой половину полного смещения осевой линии спирали по ширине. В участке спирали с малой амплитудой такого типа, где амплитуда спирали составляет менее половины внутреннего диаметра трубы, вдоль просвета трубы имеется линия прямой видимости. Хотя поток по этой линии прямой видимости потенциально может идти по прямому пути, было обнаружено, что обычно он имеет вихревую составляющую. Относительную амплитуду спирального участка определяют как амплитуду, деленную на внутренний диаметр. Так как амплитуда спирали, в виде которой выполнена труба, меньше или равна половине внутреннего диаметра трубы, это означает, что относительная амплитуда меньше или равна 0,5. Могут быть предпочтительны относительные амплитуды, меньшие или равные 0,45, 0,40, 0,35, 0,30, 0,25,0,20, 0,15, 0,1 или 0,05. Меньшие относительные амплитуды обеспечивают лучшее использование имеющегося бокового пространства в том отношении, что труба в целом не намного шире, чем нормальная прямая труба с тем же поперечным сечением. Меньшие относительные амплитуды также приводят к более широкой линии прямой видимости, что обеспечивает больше пространства для установки по трубе датчиков давления или другого оборудования (возможно полезных при чистке трубы). Однако очень маленькие относительные амплитуды в некоторых условиях могут привести к уменьшению вторичного движения и перемешивания. При более высоких числах Рейнольдса можно использовать меньшие относительные амплитуды,пока вихревой поток образуется в достаточной степени. Это обычно означает, что для данного внутреннего диаметра, где имеется высокий расход, можно использовать низкую относительную амплитуду, пока она все еще достаточна для образования вихревого потока. Угол спирали (или шаг, где шаг представляет собой длину на одном повороте спирали, и его можно выразить в единицах внутреннего диаметра трубы) также представляет собой существенный фактор в отношении влияния на поток. Как и в случае относительной амплитуды, угол спирали можно оптимизировать в соответствии с условиями. Угол спирали предпочтительно меньше или равен 65, более предпочтительно меньше или равен 55, 45, 35, 25, 20, 15, 10 или 5. Вообще говоря, для более высоких чисел Рейнольдса угол спирали может быть меньше при условии образования удовлетворительного вихревого потока, в то время как при более низких значениях чисел Рейнольдса для образования удовлетворительного завихрения будет необходим больший угол спирали. В случае спирали с низкой амплитудой, использование больших углов спирали для более быстрых потоков(с большим значением числа Рейнольдса) в общем является нежелательным, поскольку вблизи стенки могут возникать карманы с застойной текучей средой. Следовательно, при получении удовлетворительного завихрения для данного значения числа Рейнольдса (или данного диапазона чисел Рейнольдса) угол спирали предпочтительно выбирать так, чтобы он был как можно более низким. В некоторых примерах реализации угол спирали составляет менее 20. Длина трубопровода, имеющего геометрическую конфигурацию спирали с малой амплитудой, показана на фиг. 3. Этот трубопровод 100 имеет круглое поперечное сечение, внешний диаметр DE, внутренний диаметр DI и толщину стенки T. Этот трубопровод свернут в спираль с постоянной амплитудой A(если измерять от среднего положения до крайнего), постоянным шагом P, постоянным углом спиралии величиной смещения по ширине W. Этот трубопровод 1 заключен в воображаемую оболочку 120, которая вытянута в продольном направлении и имеет ширину, равную величине W смещения спирали по ширине. Можно представить, что эта оболочка 120 имеет центральную, расположенную в продольном направлении ось 130, которую можно считать также осью вращения спирали. Иллюстрируемый трубопровод 1 имеет прямую ось 130, но можно предположить, что эта центральная ось может быть искривлена, или, в действительности, может иметь любую форму, в зависимости от требований. Трубопровод имеет осевую линию 140, которая следует ходу спирали вокруг центральной продольной оси 130. Можно видеть, что амплитуда A составляет меньше половины внутреннего диаметра DI трубопровода. При сохранении амплитуды ниже этого размера, боковое пространство, занятое трубопроводом, и общая длина трубопровода могут оставаться относительно малыми, до тех пор, пока в то же время спиральная конфигурация трубопровода способствует созданию вихревого потока текучей среды вдоль трубопровода. Это также обеспечивает относительно широкий просвет вдоль трубопровода, что позволяет опускать вдоль трубопровода инструменты, приборы и т.п. Фиг. 4 изображает пучок пиролизных труб, где все трубы имеют форму спирали с малой амплитудой. Следует понимать, что на практике пиролизные трубы будут выполнены в виде пучка таким обра-4 014787 зом, чтобы обеспечить больший расход при малых временах пребывания, в то же время допуская достаточный перенос тепла к потоку сырья, чтобы позволить протекать процессу пиролиза. Показанные на фиг. 4 пиролизные трубы представляют собой тип труб "U"-образной формы. Каждая труба имеет входной участок 40, выходной участок 42 и изогнутую "U-образную часть 44, изогнутую в двух измерениях. Входная часть 40 имеет короткий прямой участок 46, за которым следует изогнутый "U"-образный участок 48, также изогнутый в двух измерениях. Он переходит в трехмерноизогнутый участок 50, который соединен своим расположенным ниже по ходу потока концом с "Uобразно изогнутым участком 44. Второй трехмерно-изогнутый участок 50 несет поток к выходной части 42, которая имеет "U-образно изогнутый участок 52, а затем короткий участок 54 прямой трубы. Двухмерно-изогнутые "U"-образные секции 48, 52 и "U"-образно изогнутая часть 44 изогнуты в двух измерениях для удобства изготовления и сборки, и это не является существенным. На фиг. 1 пиролизная труба входит в печь из днища и выходит из верхней части печи. Фиг. 5a и 5b представляют собой схематическое изображение другой компоновки пиролизных труб 30. В каждом случае, осевые линии 140 (как описано в связи с фиг. 3) имеют форму спирали. На фиг. 5a пиролизная труба входит вблизи верхней части печи, проходит сверху вниз к днищу, поворачивает, проходит по направлению к верхней части печи и выходит из нее. Эта труба, таким образом, в целом является "Uобразной. В этом случае ось 130 вращения спирали, описанная в связи с фиг. 3, будет "U-образной. На фиг. 5b, вместо того, чтобы сразу выйти в верхней части печи, труба 30 делает еще один поворот вниз и вверх, и выходит в верхней части печи. Таким образом, эта труба в целом является "W"-образной. В этом случае ось 130 вращения спирали, описанная в связи с фиг. 3, будет "W"-образной. Конечно, конкретное расположение трубы будет зависеть от конкретных требований, и следует понимать, что в зависимости от этих конкретных требований можно использовать другие конфигурации пиролизной трубы и другие точки входа в печь и выхода из печи. Применение геометрической конфигурации спирали с малой амплитудой не ограничено пиролизными трубами в крекинг-печи. Трубопроводы в геометрической конфигурации спирали с малой амплитудой (которые могут иметь характеристики, изменяющиеся по их длине) можно использовать также в ряде процессов, включая перемещение или транспорт текучих сред по трубам, перемешивание текучих сред внутри трубопроводов,тепло- и массоперенос в текучие среды, находящиеся внутри трубопровода, или же от них, процессы, где могут иметь место образование осадка или загрязнение внутри трубопроводов, и процессы, где внутри трубопроводов могут происходить химические реакции. Это использование применимо как к газам, так и к жидкостям, в виде единой фазы или смеси газов, жидкостей или твердых веществ в виде многофазной смеси, в любой комбинации. Применение такого трубопровода может иметь значительное экономическое преимущество. В качестве примера, вихревой поток может обеспечить снижение турбулентности и связанное с этим снижение перепада давления, что может, при соответствующих условиях, позволить снизить затраты на перекачивание. Это может быть существенным при распределении углеводородов по трубопроводам, включая процессы переработки сырой нефти и газа. Например, эксплуатационные трубопроводы, связывающие месторождение с морской платформой, и выкидные трубопроводы для добычи нефти как на суше, так и в море могут включать по меньшей мере один участок, выполненный в геометрической конфигурации спирали с малой амплитудой. Геометрическая конфигурация спирали с малой амплитудой улучшает динамику потока в трубопроводах, связывающих месторождение с морской платформой, и выкидных трубопроводах в том отношении, что это снижает турбулентность потока, протекающего по этим напорным трубопроводам или стоякам, и, таким образом, уменьшает потери давления. Трубопроводы, связывающие месторождение с морской платформой, и выкидные трубопроводы могут быть в основном вертикальными, в основном горизонтальными, или же иметь изогнутую геометрию, включая S-образную или провисающую форму. Эти трубопроводы, связывающие месторождение с морской платформой, и выкидные трубопроводы могут быть жесткими или гибкими, или же представлять собой любую комбинацию указанных форм. Эти трубопроводы, связывающие месторождение с морской платформой, и выкидные трубопроводы могут быть сконструированы из любого сочетания материалов и могут включать упрочняющие кольца. Сходным образом, производственные трубопроводы для применения в скважинах для добычи нефти, газа, воды или геотермальных скважинах, могут быть выполнены с использованием геометрической конфигурации спирали с малой амплитудой. По меньшей мере один участок скважины может содержать производственный трубопровод в геометрической конфигурации спирали с малой амплитудой. Достоинства такого трубопровода будут включать уменьшение турбулентности потока и снижение потерь давления. Кроме того, геометрическую конфигурацию спирали с малой амплитудой можно использовать в трубопроводах для транспортирования углеводородов; при этом можно пользоваться преимуществами снижения турбулентности потока и снижения потерь давления. Конечно, трубопроводы для транспортировки других текучих сред, например питьевой воды, сточных вод и канализационных стоков, суспензий,-5 014787 порошков, пищевых продуктов и напитков или, в действительности, любых однофазных или многофазных текучих сред, также могут быть выполнены с использованием геометрической конфигурации спирали с малой амплитудой и пользоваться теми же преимуществами. Другая область, где пониженный перепад давления дает особенное преимущество, касается напорных водоводов и отводящих труб для применения в гидроэлектростанциях. Пониженные потери давления приводят к увеличению выхода генератора по мощности, и даже небольшое снижение перепада давления может привести к очень значительному увеличению выхода по мощности на протяжении срока службы энергоустановки. Снижение перепада давления важно также при распределении пара вблизи электростанций и других промышленных предприятий. Это важно также для протекания химических реакций там, где для увеличения выходов давление следует поддерживать как можно более низким, включая процессы, протекающие под вакуумом, например, получение олефинов пиролизом (как это подробно обсуждали выше) и получение стирола из этилбензола. Смешивание внутри трубопроводов важно во многих отраслях промышленности, включая химическую, пищевую, фармацевтическую, нефтеперерабатывающую отрасли промышленности, а также обработку воды. Часто является важным, чтобы небольшое количество химиката было однородно распределено в большой массе другого материала. В некоторых случаях это известно как дозирование. Примерами могут служить добавление антиоксиданта к разнообразным материалам и пищевым продуктам и добавление хлора или щелочи к питьевой воде. Спираль с малой амплитудой, поскольку ей присуща способность обеспечивать хорошее перемешивание, может сократить количество активного химиката, которое необходимо для обеспечения концентрации, достаточной для достижения желаемых целей, и может обеспечить отсутствие локальных неприемлемо высоких (или низких) концентраций добавок. Перемешивание также важно там, где необходимо соединить два или более значительных потока текучих сред и обеспечить, чтобы они не оставались раздельными. Кроме того, перемешивание важно там, где полезно удерживать текучую среду в стабильно смешанной фазе (для предотвращения нежелательного разделения фаз). Это важно в производстве сырой нефти и газа, где отделение газа приводит к закупориванию, что снижает производительность трубопроводов и повышает затраты на производство. Действительно, дополнительным достоинством использования геометрической конфигурации спирали с малой амплитудой в трубопроводах, связывающих месторождение с морской платформой, и выкидных трубопроводах при получении нефти, производственных трубах для использования в скважинах и трубопроводах для транспортировки углеводородов и других текучих сред является снижение закупоривания труб. Улучшенное смешивание фаз также является важным в трубопроводах, так как это приводит к сохранению газа или воздуха в потоке, чтобы не отбирать его в высоких точках трубопровода, возможно,рискуя получить воздушные пробки. Смешивание важно также при транспортировании твердых веществ жидкостью, например, при перекачивании стоков или транспортировании минералов по трубопроводам в процессах экстракции минералов, чтобы избежать осаждения твердых веществ. Это снижение осаждения (и выпадения в осадок минералов и/или углеводородов) также является важным в трубопроводах, связывающих месторождение с морской платформой, и выкидных трубопроводах при получении нефти и для производственных трубопроводов для использования в скважинах. Снижение осаждения также является важным при применении в гидроэлектростанциях. Кроме того, в трубопроводах, связывающих месторождение с морской платформой, и выкидных трубопроводах при получении нефти и в производственных трубопроводах для использования в скважинах улучшенное перемешивание снижает риск выделения воды. В качестве примера, стационарные миксеры для химического дозирования и переработки пищевых,химических, нефтехимических и фармацевтических продуктов могут быть выполнены с использованием геометрической конфигурации спирали с малой амплитудой. Преимуществами являются увеличенное взаимное перемешивание и сниженная блокировка осадками. Кроме того, как обсуждали выше, геометрическая конфигурация спирали с малой амплитудой будет также давать пониженные потери давления на миксере. Дополнительно, поскольку имеется линия прямой видимости вдоль участка спирали с малой амплитудой и отсутствуют разделительные перегородки или лопатки, как это обычно бывает в обыкновенных миксерах, облегчена очистка. Эти преимущества приведут к снижению затрат на обслуживание и уменьшат износ. Кроме того, улучшенное перемешивание (особенно термическое перемешивание) и сниженные потери давления, которые можно получить при использовании геометрической конфигурации спирали с малой амплитудой, являются особенно благоприятными в теплообменниках на электростанциях, теплоизолированных кожухах холодильных установок, теплоизолированных кожухах установок для разделения воздуха и т.п. Трубопроводы в геометрической конфигурации спирали с малой амплитудой можно также использовать для обеспечения полного перемешивания компонентов перед реакцией. Это приводит к тому, что реакция протекает более полно, и материалы используют эффективно. Обычно это включает перемешивание газообразных или жидких реагентов перед пропусканием их над катализатором. Однако можно-6 014787 конкретно представить, что их можно использовать для смешивания топлива и воздуха перед подачей их в двигатель внутреннего сгорания. Это может улучшить эффективность процесса внутреннего сгорания и снизить количество несгоревшего или частично сгоревшего топлива, а также мелкодисперсных твердых веществ, выходящих в атмосферу. Последнее усовершенствование будет также снижать нагрузку и, таким образом, улучшать характеристики каталитического преобразователя, расположенного ниже по ходу потока относительно двигателей внутреннего сгорания, применяемых в дорожном транспорте. Поскольку трубопроводы в геометрической конфигурации спирали с малой амплитудой обеспечивают спиральное (вихревое) течение в трубах и создают более сглаженный профиль скоростей, можно повысить скорость и однородность теплопереноса к потоку и от потока внутри трубы. В нормальном потоке жидкость в центре трубы движется значительно быстрее, чем жидкость вблизи стенок трубы, и,таким образом, если трубу нагревать, то жидкость вблизи стенок будет нагреваться в большей степени,чем жидкость вблизи центра трубы. Однако, поскольку вихревой поток имеет более сглаженный (и таким образом более однородный) профиль скоростей, менее вероятно, чтобы какие-либо части жидкости были перегреты или недогреты,вызывая нежелательные эффекты. Трубопровод в геометрической конфигурации спирали с малой амплитудой позволяет переносить такое же количество тепла при более низкой разнице температур между внутренней и внешней частями трубы. Это может быть особенно выгодно, если какой-либо компонент добавляют в текучую среду и обрабатывают ее каким-либо образом (например, нагревают). При плохом перемешивании часть смеси, которая перемещается быстро, будет обработана недостаточно, а та часть смеси, которая перемещается медленно, будет обработана чрезмерно; однако при очень хорошем перемешивании, обеспечиваемом геометрической конфигурацией спирали с малой амплитудой, этого можно избежать и получить более однородную обработку. Это может быть серьезным экономическим достоинством в печах, например в печах для крекинга олефинов, печах предварительного подогрева для нефтеперерабатывающих термических крекингустановок и установок для легкого крекинга, теплообменников в передающих линиях установок переработки олефинов, теплообменников на электростанциях, теплоизолированных кожухах для промышленных холодильных установок, теплоизолированных кожухах для установок разделения воздуха и вообще холодильных установок. Сглаженный профиль скоростей также имеет преимущества при использовании на электростанциях. Турбины имеют тенденцию работать лучше, если профиль скоростей является более сглаженным, и поэтому применение участков в геометрической конфигурации спирали с малой амплитудой на электростанциях может, таким образом, улучшить эффективность. Дополнительные преимущества вихревого потока в контексте его применения на гидроэлектростанциях включают снижение кавитации и снижение напряжений в трубах. Кроме того, поршневой аспект вихревого потока, получаемого в трубопроводах, выполненных с использованием геометрической конфигурации спирали с малой амплитудой, может обеспечить значительные экономические преимущества для тех происходящих в трубах процессов, где осаждение мелких или других твердых частиц на внутренней стенке трубы создает барьер для переноса тепла, или посредством их загрязняет поток, или снижает поток текучей среды по трубе. Такие мелкие или другие твердые частицы могут присутствовать в текучей среде, или же могут возникать при химической реакции между компонентами текучей среды. Как предполагают, применение трубопроводов с геометрической конфигурацией спирали с малой амплитудой значительно снижает такое осаждение твердых частиц на внутренних стенках трубы, таким образом увеличивая ее срок службы до очистки, снижая количество необходимого тепла и снижая перепад давления по сравнению с загрязненными трубами. Примерами применения, где этот эффект может быть экономически значимым, являются трубопроводы для транспортирования твердых и жидких веществ, а также получение олефинов посредством пиролиза, как это подробно обсуждали выше. Сходный эффект имеет место в других печах, таких как печи для предварительного подогрева в процессах нефтепереработки. Кроме того, сглаженный профиль скоростей и поршневой аспект особенно полезны в контексте периодической переработки, что является обычной практикой в фармацевтическом и пищевом производстве. Из-за сглаженного профиля скоростей распределение загрузок по оси можно сократить, и пиковую концентрацию достигают значительно раньше, чем при обычной организации. Эти характерные особенности особенно выгодны, если размеры загрузок невелики. Кроме того, поршневое течение помогает удалить следы первого компонента от стенок трубы после переключения на второй компонент, что помогает снизить вероятность внесения загрязнений при периодическом процессе. Время, необходимое для того, чтобы промыть систему, может, по меньшей мере, быть снижено, одновременно с количеством жидкости, необходимой для осуществления вымывания. Применение трубопроводов в геометрической конфигурации спирали с малой амплитудой может также иметь значение для экономии материалов, если химические реакции происходят в трубопроводах-7 014787 или трубах. Сочетание улучшенного перемешивания и более однородного теплопереноса будет повышать выходы и способствовать полноте протекания реакций (включая горение). Повышение выходов будет также снижать стоимость процессов разделения ниже по ходу потока. Примеры процессов, где это может быть важно, включают получение олефинов и подобные газофазные реакции, такие как крекинг толуола с образованием бензола и превращение бутена-1 в бутадиен. Там, где такие реакции включают получение более одной молекулы продукта на каждую молекулу исходного сырья, более низкий перепад давления в реакторе и расположенных за ним трубопроводах, который можно получить при использовании трубопровода в геометрической конфигурации спирали с малой амплитудой, обеспечивает дополнительные выгоды, вытекающие из более низкого среднего давления, поскольку это будет снижать вероятность рекомбинации молекул продукта с образованием исходного вещества или других нежелательных побочных продуктов. Кроме того, использование геометрической конфигурации спирали с малой амплитудой в реакторах для химических, нефтехимических и фармацевтических применений может привести к уменьшению отложений в трубах реактора, что имеет особенное значение в нефтехимической промышленности. Улучшенное перемешивание и более однородный теплоперенос также будут способствовать полному протеканию реакций сгорания без большого количества избыточного воздуха (по сравнению с количеством, необходимым по стехиометрии реакций). Это особенно важно для мусоросжигательных установок или печей для сжигания отходов, где необходимо обеспечить полноту реакции, чтобы предотвратить выброс в атмосферу химических веществ и/или частиц, вредных для окружающей среды и здоровья человека. Это можно предотвратить и обеспечить полноту сгорания путем пропускания отходящих газов, еще горячих, через секцию трубопровода, имеющую форму спирали с малой амплитудой, перед выпуском их в атмосферу. Образование вихревого потока в печи будет увеличивать скорость и эффективность сгорания, а также удаление отходов. При использовании с потоками, которые включают две или более различных фаз, участок трубопровода в геометрической конфигурации спирали с малой амплитудой можно дополнительно использовать для разделения "in line" смеси текучих сред, имеющих различные плотности. В результате центробежного эффекта завихрение, создаваемое спиральным течением, имеет тенденцию вытеснять компоненты смеси, имеющие более высокую плотность, к стенкам трубы, а компоненты с более низкой плотностью - к осевой линии. При соответствующей организации процесса компоненты с более высокой (или более низкой) плотностью можно откачать, получая оставшийся компонент в более высокой концентрации. Этот процесс можно повторить с использованием дополнительных сходных in-line стационарных сепараторов. Это разделение можно использовать для удаления газов из жидкостей, и, следовательно, его можно использовать для уменьшения закупоривания трубопроводов, в частности, нефтехимической промышленности. Подобный этому подход можно применять как для увеличения, так и для уменьшения концентрации частиц в потоке текучих сред. Это может быть достигнуто путем откачивания жидкости или из центральной области трубопровода, или же из области вблизи стенки трубы. Кроме того, вихревой поток, возникающий за счет применения участка трубопровода в геометрической конфигурации спирали с малой амплитудой, можно использовать для удаления из потока твердых частиц. Это имеет особенное значение, например, при заборе воздуха. Забор воздуха применяют во многих ситуациях, где требуется воздух, и, в частности, в автомобилях, где воздух необходим для сгорания и/или охлаждения. В частности, забор воздуха для вертолета обычно требует отделения пыли, чтобы предотвратить попадание этой пыли в двигатель, но можно использовать для отделения пыли от воздушного потока вихревой поток, образующийся при использовании геометрической конфигурации спирали с малой амплитудой, без необходимости применять отдельные фильтры. Кроме того, было обнаружено, что вихревой поток, образующийся благодаря участку трубы в форме спирали малой амплитудой, продолжается на некотором протяжении прямой трубы дальше по ходу потока от этой секции. Таким образом, секция трубопровода в геометрической конфигурации спирали с малой амплитудой может быть установлена выше по ходу потока относительно таких структур, как колено, T- и Y-образные соединения, коллекторы и/или изменения поперечного сечения трубопровода, где вихревой поток, создаваемый участком трубопровода в геометрической конфигурации спирали с малой амплитудой, будет подавлять разделение потока, застой и нестабильность потока, с получением преимуществ в отношении стоимости перекачивания, а также коррозии и износа в трубах. Особыми преимуществами вихревого потока в колене, соединении и т.п. будет пониженное разделение потока, приводящее к пониженной потере давления, пониженному осаждению, пониженной кавитации и увеличенной стабильности потока. Трубы в геометрической конфигурации спирали с малой амплитудой, помещенные перед изгибами, будут также снижать вызываемую твердыми частицами эрозию внутри колена трубы, что может быть особенным преимуществом при подаче топлива на электростанции. Таким образом, специалистам может быть ясно, что трубопровод в геометрической конфигурации спирали с малой амплитудой может обеспечить многие преимущества в большом количестве ситуаций.-8 014787 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Крекинг-печь (10) с по меньшей мере одной пиролизной трубой (30), проходящей через эту печь,причем пиролизная труба ограничивает проточный канал, имеющий, по существу, круглое поперечное сечение, где пиролизная труба (30) выполнена так, что по меньшей мере на одном ее участке осевая линия изгибается в трех измерениях в форме спирали, отличающаяся тем, что амплитуда осевой линии трубы в форме спирали равна или меньше, чем внутренний диаметр участка трубы, и больше, чем половина внутреннего диаметра участка трубы. 2. Крекинг-печь (10) по п.1, где угол изгиба осевой линии на участке пиролизной трубы (30) является непостоянным. 3. Крекинг-печь (10) по п.2, имеющая участок со спиральным изгибом, обеспечивающим первые условия течения в месте, где труба входит в печь (10), и участок со спиральным изгибом, обеспечивающим вторые условия течения в месте, где труба выходит из печи (10). 4. Крекинг-печь по пп.1, 2 или 3, где внутренняя поверхность пиролизной трубы (30) является, по существу, гладкой, без особенностей поверхностного рельефа, таких как насечки. 5. Крекинг-печь (10) по любому из предшествующих пунктов, где площадь поперечного сечения участка трубы (30) является непостоянной. 6. Крекинг-печь (10) по любому из предшествующих пунктов, где пиролизная труба (30) выполнена так, что она имеет участок с прямой осевой линией и участок с осевой линией в форме спирали. 7. Крекинг-печь (10) по п.6, где пиролизная труба (30) имеет U-образную форму, где указанный участок с прямой осевой линией представляет собой прямое колено пиролизной трубы и где указанный участок с осевой линией в форме спирали представляет собой другое колено пиролизной трубы Uобразной формы. 8. Крекинг-печь (10) по п.7, в которой два колена соединены участком, изогнутым в двух измерениях.

МПК / Метки

МПК: F17D 1/04, C10G 9/16, B01J 8/06, C10G 9/20

Метки: трубопровод

Код ссылки

<a href="https://eas.patents.su/12-14787-truboprovod.html" rel="bookmark" title="База патентов Евразийского Союза">Трубопровод</a>

Предыдущий патент: Изделие для чистки и/или ухода за кожей и способ его изготовления

Следующий патент: Бельевой барабан

Случайный патент: Замещенные производные тетрациклина, фармацевтическая композиция и способ лечения субъекта с их использованием