Заправочная система для заправки вещества в контейнеры

Формула / Реферат

1. Заправочная система для заправки вещества в контейнеры, причем указанная система содержит

несколько транспортировочных устройств, каждое из которых предназначено для приема и транспортировки по меньшей мере одного контейнера,

систему распределения вещества, содержащую заправочные средства, расположенные относительно транспортировочных устройств и предназначенные для заправки вещества по меньшей мере в один контейнер, когда указанный по меньшей мере один контейнер транспортируется транспортировочным устройством,

приводные средства, предназначенные для перемещения транспортировочных устройств,

направляющее устройство, по которому транспортировочные устройства перемещаются приводными средствами, причем указанное направляющее устройство предназначено служить опорой указанным транспортировочным устройствам при их перемещении,

управляющую систему, предназначенную для управления работой заправочной системы, и

по меньшей мере одни электронные весы, подключенные к управляющей системе и вмонтированные в каждую по меньшей мере из двух отдельных и практически горизонтальных секций направляющего устройства,

причем указанные секции предназначены выполнять роль отдельных секций взвешивания, распределенных в направляющем устройстве,

причем указанные секции взвешивания расположены для взвешивания транспортировочных устройств каждого в отдельности, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочные устройства проходят секции взвешивания, будучи перемещаемыми приводными средствами, и

где управляющая система использует данные взвешивания, полученные при этом, для регулирования работы заправочной системы.

2. Заправочная система по п.1, отличающаяся тем, что по меньшей мере две секции взвешивания находятся в позициях за позицией на направляющем устройстве, где заправка должна начаться, и до позиции, где заправка должна закончиться.

3. Заправочная система по п.1 или 2, отличающаяся тем, что по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где заправленные контейнеры выгружаются с транспортировочных устройств, и до позиции, где подлежащие заправке контейнеры принимаются транспортировочными устройствами.

4. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где подлежащие заправке контейнеры принимаются транспортировочными устройствами, и до позиции, где заправка должна начаться.

5. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где заправка должна закончиться, и до позиции, где заправленные контейнеры выгружаются с транспортировочных устройств.

6. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что между каждым транспортировочным устройством и направляющим устройством предусмотрено или предусмотрен по меньшей мере одно колесо или ролик для обеспечения подвижной опоры для транспортировочного устройства.

7. Заправочная система по любому из пп.1-6, отличающаяся тем, что между каждым транспортировочным устройством и направляющим устройством предусмотрен по меньшей мере один скользящий башмак для обеспечения подвижной опоры для транспортировочного устройства на направляющем устройстве.

8. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что направляющее устройство выполнено из секций, изготовленных рельсов или подобных рельсу металлических профилей.

9. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что каждое транспортировочное устройство имеет по меньшей мере два несущих рычага, причем указанные несущие рычаги на одном конце шарнирно прикреплены к транспортировочным устройствам, а на противоположном конце шарнирно прикреплены к центральной секции приводных средств, и тем, что каждое транспортировочное устройство, комплект из двух рычагов и указанная центральная секция выполнены так, что конструктивно образуют параллелограмм, поддерживающий указанное транспортировочное устройство.

10. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что веществом является порошок, газ, текучая среда или жидкость или сочетание этих веществ.

11. Заправочная система по п.10, отличающаяся тем, что веществом является сжиженный газ, в частности жидкий нефтяной газ (LPG).

12. Способ управления заправочной системой для заправки вещества в контейнеры по любому из пп.1-11, отличающийся тем, что управление заправочной системой для заправки вещества в контейнеры включает следующие стадии:

а) стадию, на которой транспортировочным устройством принимают контейнер,

b) стадию, на которой начинают заправку вещества в контейнер и регистрируют время начала заправки,

c) стадию, на которой заправку продолжают в течение заданного периода времени t1,

d) стадию, на которой при прохождении транспортировочным устройством первой секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,

e) стадию, на которой рассчитывают количество вещества А1, которое заправили в течение периода времени t1, путем вычитания ранее определенных масс транспортировочного устройства и контейнера из общей массы, которую определили на стадии (d),

f) стадию, на которой рассчитывают скорость заправки в течение периода времени t1,

g) стадию, на которой рассчитывают остающееся время заправки t2, исходя из рассчитанной скорости заправки в течение периода времени t1, до достижения первого заданного заправленного количества А2,

h) стадию, на которой заправку продолжают в течение рассчитанного периода времени t2,

i) стадию, на которой при прохождении транспортировочным устройством второй секции взвешивания направляющего устройства, взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,

j) стадию, на которой рассчитывают количество вещества А2, которое заправили в течение периода времени t2, путем вычитания ранее определенных масс транспортировочного устройства, контейнера и ранее заправленного количества вещества А1 из общей массы, которую определили на стадии (i),

k) стадию, на которой рассчитывают скорость заправки в течение периода времени t2,

l) стадию, на которой рассчитывают остающийся период времени заправки t3, исходя из рассчитанной скорости заправки в течение периода времени t2, до достижения второго заданного заправленного количества A3,

m) стадию, на которой заправку продолжают в течение рассчитанного периода времени t3.

13. Способ по п.12, отличающийся тем, что после стадий (a)-(m) включает следующие стадии:

n) стадию, на которой при прохождении транспортировочным устройством еще одной секции взвешивания N направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,

о) стадию, на которой рассчитывают количество вещества A(N-1), которое заправили в течение периода времени t(N-1), путем вычитания ранее определенных масс транспортировочного устройства, контейнера и предыдущего количества вещества A(N-2), которое заправили в контейнер в течение периода времени t(N-2) до указанного предыдущего периода времени t(N-1), из общей массы, которую определили на стадии (n),

р) стадию, на которой рассчитывают скорость заправки в течение указанного предыдущего периода времени t(N-1),

q) стадию, на которой рассчитывают остающийся период времени заправки t(N), исходя из рассчитанной скорости заправки в течение указанного предыдущего периода времени t(N-1), до достижения еще одного заданного заправленного количества A(N),

r) стадию, на которой заправку продолжают в течение рассчитанного остающегося периода времени t(N), и

s) стадию, на которой, если заправили меньшее количество, чем заданное окончательное количество, повторяют стадии (n)-(r), пока не достигнут указанного окончательного количества.

14. Способ, отличающийся тем, что управление заправочной системой после стадий (a)-(k) по п.12 или стадий (n)-(s) по п.13 включает следующие стадии:

стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили, и

стадию, на которой рассчитывают общее количество вещества в контейнере путем вычитания ранее определенных собственных масс транспортировочного устройства и контейнера из общей массы.

15. Способ по любому из пп.12-14, отличающийся тем, что отношение заданных количеств А2 и A3, которое определяют как (А3-А2)/А3, берут меньшим 0,25, предпочтительно меньшим 0,1 и предпочтительнее в пределах 0,001-0,1.

16. Способ по любому из пп.12-15, отличающийся тем, что управление заправочной системой включает стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего устройства осуществляют предыдущую стадию, на которой взвешивают транспортировочное устройство для определения собственной массы транспортировочного устройства.

17. Способ по любому из пп.12-16, отличающийся тем, что управление заправочной системы включает следующие промежуточные стадии, которые осуществляют между стадиями (a) и (b) по п.12:

стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства и контейнера, который приняли, и

стадию, на которой рассчитывают возможное количество оставшегося вещества в контейнере путем вычитания ранее определенных собственных масс транспортировочного устройства и контейнера из общей массы.

Текст

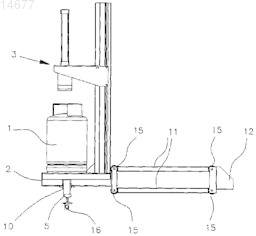

ЗАПРАВОЧНАЯ СИСТЕМА ДЛЯ ЗАПРАВКИ ВЕЩЕСТВА В КОНТЕЙНЕРЫ Изобретение относится к заправочной системе. Одной из целей изобретения является создание заправочной системы с меньшим числом весов, предназначенных для выдачи входных данных для управления операцией заправки. Система имеет электронные весы, вмонтированные по меньшей мере в две отдельные секции взвешивания, предназначенные для взвешивания транспортировочных устройств, удерживающих подлежащие заправке контейнеры, каждого в отдельности при прохождении транспортировочными устройствами секций взвешивания. Работа заправочной системы включает операции в зависимости от данных взвешивания. Предлагаемая заправочная система может содержать только двое весов, что значительно меньше, чем в известных системах, которые содержат отдельные весы для каждого транспортировочного устройства. 014677 Настоящее изобретение относится к заправочной системе, предназначенной для заправки вещества в контейнеры. Кроме того, изобретение относится к способу управления этой заправочной системой. Заправка контейнеров одним или несколькими веществами представляет собой обычную задачу упаковки вещества, например, для транспортировки или хранения. В области заправки контейнеров газом, таким как жидкий нефтяной газ, известный также как LPG, часто используются заправочные поворотные столы и карусели. Контейнеры подаются и передаются на поворотный стол или карусель, где они принимаются заправочными устройствами, и каждый непрерывно взвешивается на электронных весах. Весы подключены к системе управления, которая управляет заправкой контейнеров в ответ на сигналы с весов, причм эти сигналы пропорциональны количеству вещества, заправленного в контейнеры. Этот тип заправки используется для заправки жидким нефтяным газом нескольких сотен или даже тысяч контейнеров в час. Для того чтобы добиться такой высокой производительности заправки, поворотные столы или карусели оборудуются несколькими, обычно не менее дюжины, заправочными устройствами,каждое с весами, для одновременной заправки многих контейнеров, и заправка осуществляется в цикле,в котором на первой позиции контейнеры принимаются, заправляются во время вращения поворотных столов или каруселей, переносящих их на вторую позицию, где они выгружаются. Хотя этот известный способ заправки контейнеров хорошо зарекомендовал себя в эксплуатации, он, однако, требует большого числа весов и соответствующего управляющего оборудования. Система этого типа известна, например,из документа WO 9939130 А 2. Одной из целей изобретения является создание заправочной системы с меньшим числом весов, а также соответствующего способа управления этой системой. Еще одной целью является создание заправочной системы, обладающей производительностью, по меньшей мере, равной производительности известного типа заправочных систем, а также способа управления этой системой для получения этой производительности. Другие цели станут очевидными из описания, формулы изобретения и прилагаемых фигур. В соответствии с первым аспектом, предлагается заправочная система, содержащая: несколько транспортировочных устройств, каждое из которых предназначено для приема и транспортировки, по меньшей мере, одного контейнера,систему распределения вещества, содержащую заправочные средства, расположенные относительно транспортировочных устройств и предназначенные для заправки вещества по меньшей мере в один контейнер, когда указанный по меньшей мере один контейнер транспортируется транспортировочным устройством,приводные средства, предназначенные для перемещения транспортировочных устройств,направляющее устройство, по которому транспортировочные устройства перемещаются приводными средствами, причм указанное направляющее устройство предназначено служить опорой указанным транспортировочным устройствам при их перемещении,управляющую систему, предназначенную для управления работой заправочной системы, и по меньшей мере одни электронные весы, вмонтированные в каждую по меньшей мере из двух отдельных и практически горизонтальных секций направляющего устройства, причм указанные секции предназначены выполнять роль отдельных секций взвешивания, распределенных в направляющее устройство, причм указанные секции взвешивания расположены для взвешивания транспортировочных устройств каждого в отдельности, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочные устройства проходят секции взвешивания, будучи перемещаемыми приводными средствами, и работа заправочной системы включает операции в зависимости от данных взвешивания,полученных из секций взвешивания. Данные взвешивания, получаемые при проходе секций взвешивания, дают достаточную информацию для прогноза с приемлемым допуском, когда заданное количество вещества будет заправлено в контейнер. Соответственно, предлагаемая заправочная система может содержать лишь двое весов, по одним для каждой по меньшей мере из двух секций взвешивания, хотя число транспортировочных устройств может быть любым. Это значительно меньше, чем в известных системах, которые имеют весы для каждого транспортировочного устройства, и при этом обычно по меньшей мере двенадцать весов для системы, имеющей двенадцать транспортировочных устройств. Предлагаемая заправочная система может содержать любое число транспортировочных устройств, например, от 6 до 36, например 6, 12, 24 или 36,или любое иное число в пределах указанных чисел или большее число, и при этом работать только с двумя весами. Для повышения точности, выполнения дополнительных операций, проверки взвешивания и т.п. могут использоваться дополнительные весы. Весы вмонтированы в отдельные секции взвешивания направляющего устройства, причм указанные секции расположены на некотором расстоянии в сторону направляющего устройства. Секции взвешивания расположены для взвешивания транспортировочных устройств каждого в отдельности, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочные устройства проходят секции взвешивания. При этом можно получать информацию о количестве вещества, заправленного по меньшей мере в двух случаях в последовательности заправки. Эти данные взвешивания создают основу для управления заправочной системой, например, позволяют рассчитать общее время заправки, которое-1 014677 необходимо для соответствующей заправки контейнеров, а также для соответствующего управления заправочными средствами. Отличительные признаки предлагаемой заправочной системы можно осуществить в карусельной системе или системе с поворотным столом, и при этом производительность заправки,т.е. число контейнеров, которое можно заправлять за единицу времени, может соответствовать производительностям известных систем. Направляющее устройство может быть кольцевым, и при этом заправочная система может выполняться как карусель, или же он может быть овальным или иметь многоугольную форму, и при этом транспортировочные устройства транспортируются по контуру, и заправка может происходить на протяжении большей части контура. Или же часть направляющего устройства, где происходит заправка,может иметь любую форму. Она может включать линейную часть, на которой контейнеры транспортируются только в линейном направлении. Направляющее устройство может быть приподнятым, например, в подвесное положение, в котором транспортировочные устройства свешиваются с направляющего устройства. Кроме того, транспортировочные устройства и заправочные средства могут объединяться. Такое решение может включать вариант осуществления, в котором контейнеры зацепляются транспортировочными устройствами/заправочными средствами только на своем заправочном отверстии, например на горлышке баллона, и в таком состоянии и транспортируются, по меньшей мере, во время операции заправки. В одном предпочтительном варианте осуществления заправочной системы по меньшей мере две секции взвешивания находятся в позициях за позицией на направляющем устройстве, где заправка должна начаться, и до позиции, где заправка должна закончиться. Термин "за позицией" указывает положение, расположенное в направлении, в котором транспортировочные устройства перемещаются, а термин "до позиции" указывает положение, расположенное в направлении обратном направлению, в котором транспортировочные устройства перемещаются. Первая секция взвешивания, находящаяся после позиции на направляющем устройстве, где заправка должна начаться, может выдавать первое указание количества, заправленного в контейнер, и это количество может использоваться для расчета скорости заправки, т.е., количества вещества, заправляемого в единицу времени. После этого скорость заправки можно использовать для расчета времени заправки до достижения первого заданного уровня заправки. Вторая секция взвешивания, находящаяся до позиции на направляющем устройстве, где заправка должна закончиться, может выдавать второе указание количества, заправленного в контейнер, например, для проверки, достигнут ли первый заданный уровень, и/или для нового расчета скорости заправки, исходя из более продолжительного времени, чем в случае первой рассчитанной скорости заправки. Кроме того,второе указание заправленного количества может использоваться для расчета остающегося количества,которое еще нужно заправить в контейнер, а также остающегося времени заправки для операции дозаправки. В другом предпочтительном варианте осуществления предлагаемой системы по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где заправленные контейнеры выгружаются с транспортировочных устройств, и до позиции, где подлежащие заправке контейнеры принимаются транспортировочными устройствами. Эта секция взвешивания может использоваться для определения собственной массы транспортировочного устройства. В противном случае любое разлитое вещество или иное обычно нежелательное вещество, случайно попавшее на транспортировочное устройство, может ухудшить точность операции заправки, например, привести к заправке меньшего количества вещества в контейнер, чем намечено. В еще одном предпочтительном варианте осуществления предлагаемой системы по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где подлежащие заправке контейнеры принимаются транспортировочными устройствами, и до позиции, где заправка должна начаться. Эта секция взвешивания может использоваться для определения собственной массы транспортировочного устройства, включая контейнер. В еще одном предпочтительном варианте осуществления предлагаемой заправочной системы по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где заправка должна закончиться, и до позиции, где заправленные контейнеры выгружаются из транспортировочных устройств. Эта секция взвешивания может использоваться для проверки массы транспортировочного устройства, контейнера и вещества, заправленного в контейнер. Если собственные массы транспортировочного устройства и контейнера известны, эта секция может выдать информацию о количестве вещества, фактически заправленного в контейнер, так что, например, заправленное количество можно проверить по необходимому количеству, допустимому отклонению, максимальному количеству, минимальному количеству и т.п. В соответствии с еще одним предпочтительным вариантом осуществления заправочная система содержит по меньшей мере одно колесо или ролик, находящееся или находящийся между каждым транспортировочным устройством и направляющим устройством для обеспечения подвижной опоры для транспортировочного устройства. Альтернативно, подобным образом может предусматриваться по меньшей мере один скользящий башмак. Такое решение обеспечивает соответствующий непосредственный контакт через колесо, ролик или скользящий башмак между транспортировочным устройством и-2 014677 направляющим устройством, и, таким образом, и секциями взвешивания, вмонтированными в направляющее устройство. Предпочтительным является одно колесо, поскольку оно дает возможность взвешивать транспортировочное устройство и т.п. по всей длине секции взвешивания и, таким образом, обеспечивает максимальное время для выполнения операции взвешивания. Это является преимущественным,поскольку длина секции взвешивания должна быть меньше ширины транспортировочного устройства, в данном случае расстояния между центрами колес двух соседних транспортировочных устройств, поскольку во время выполнения отдельного взвешивания на секции взвешивания может находиться только одно транспортировочное устройство. Это значительно повышает производительность заправочной системы, поскольку транспортировочные устройства могут перемещаться быстро, и при этом операции взвешивания могут по-прежнему выполняться с достаточной точностью. В соответствии с еще одним предпочтительным вариантом осуществления заправочной системы,направляющее устройство выполнено из секций, изготовленных из рельсов или подобных рельсу металлических профилей. Рельсы и металлические профили создают прочную, долговечную конструкцию по разумной стоимости. В соответствии с одним предпочтительным дополнительным вариантом осуществления заправочной системы, каждое транспортировочное устройство имеет по меньшей мере два несущих рычага, причм указанные несущие рычаги на одном конце шарнирно прикреплены к транспортировочным устройствам, а на противоположном конце шарнирно прикреплены к центральной секции приводных средств, и при этом каждое транспортировочное устройство, комплект из двух рычагов и указанная центральная секция выполнены так, что конструктивно образуют параллелограмм, поддерживающий указанное транспортировочное устройство. Эти два несущих рычага, шарнирно прикрепленные к транспортировочному устройству и выполненные так, что образуют параллелограмм, вместе с другими компонентами обеспечивают, что если несущая контейнер часть транспортировочного устройства является горизонтальной с установленным на ней транспортировочным устройством, то она поддерживается горизонтальной все время, несмотря на любые незначительные отклонения в направляющем устройстве, например небольшое отклонение от общей горизонтальной плоскости направляющего устройства. Если несущая контейнер часть транспортировочного устройства не горизонтальна, нагрузка от контейнера будет передаваться на несущие рычаги, и при этом полная нагрузка не будет передаваться на секции взвешивания. Параллелограмм позволяет избежать этого, и точность при взвешивании поддерживается. Предлагаемая заправочная система может использоваться для любого вещества, например, для порошка, газа, текучей среды или жидкости или сочетания этих веществ, или же это могли бы быть гранулы или несколько предметов разного размера, даже более крупные предметы, например овощи, такие как морковь, картофель и т.п. Предпочтительное использование предлагаемой системы - для заправки контейнеров сжиженным газом, в частности, жидким нефтяным газом (LPG). Несколько или все из вышеупомянутых вариантов осуществления предлагаемой заправочной системы могут объединяться и включаться в одну заправочную систему. В своем другом аспекте изобретение относится к способу управления заправочной системы для заправки вещества в контейнеры, в котором управление заправочной системой для заправки вещества в контейнеры включает следующие стадии:a) стадию, на которой транспортировочным устройством принимают контейнер,b) стадию, на которой начинают заправку вещества в контейнер и регистрируют время начала заправки,c) стадию, на которой заправку продолжают в течение заданного периода времени t1,d) стадию, на которой при прохождении транспортировочным устройством первой секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,e) стадию, на которой рассчитывают количество вещества А 1, которое заправили в течение периода времени t1, путм вычитания ранее определенных масс транспортировочного устройства и контейнера из общей массы, которую определили на стадии (d),f) стадию, на которой рассчитывают скорость заправки в течение периода времени t1,g) стадию, на которой рассчитывают остающееся время заправки t2, исходя из рассчитанной скорости заправки в течение периода времени tl, до достижения первого заданного заправленного количества А 2,h) стадию, на которой заправку продолжают в течение рассчитанного периода времени t2,i) стадию, на которой при прохождении транспортировочным устройством второй секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,j) стадию, на которой рассчитывают количество вещества А 2, которое заправили в течение периода времени t2, путм вычитания ранее определенных масс транспортировочного устройства, контейнера и ранее заправленного количества вещества А 1 из общей массы, которую определили на стадии (i),k) стадию, на которой рассчитывают скорость заправки в течение периода времени t2,-3 014677l) стадию, на которой рассчитывают остающийся период времени заправки t3, исходя из рассчитанной скорости заправки в течение периода времени t2, до достижения второго заданного заправленного количества A3,m) стадию, на которой заправку продолжают в течение рассчитанного периода времени t3. По этому способу заправочной системой могут управлять на основании входных данных, которые получают только из двух весов. Управляя заправкой для достижения первого заданного количества, а затем заправкой для достижения второго заданного количества, снижают риск того, что в контейнер заправят слишком много или слишком мало вещества, т.е., высокой степени точности достигают, даже если используют только двое весов. При выполнении взвешивания заправку могут продолжать или прекратить, т.е. между периодами времени t2 и t1, а также t3 и t2, могут делать или не делать выдержку. Дальнейшее управление заправочной системы включает следующие стадии, которые осуществляют после стадий (a)-(m):n) стадию, на которой при прохождении транспортировочным устройством еще одной секции взвешивания N направляющего устройства взвешивают общую массу транспортировочного устройства,контейнера и вещества, которое заправили в контейнер,о) стадию, на которой рассчитывают количество вещества A(N-1), которое заправили в течение периода времени t(N-1), путм вычитания ранее определенных масс транспортировочного устройства, контейнера и предыдущего количества вещества A(N-2), которое заправили в контейнер в течение периода времени t(N-2) до указанного предыдущего периода времени t(N-1), из общей массы, которую определили на стадии (n),р) стадию, на которой рассчитывают скорость заправки в течение указанного предыдущего периода времени t(N-1),q) стадию, на которой рассчитывают остающийся период времени заправки t(N), исходя из рассчитанной скорости заправки в течение указанного предыдущего периода времени t(N-1), до достижения еще одного заданного заправленного количества A(N),r) стадию, на которой заправку продолжают в течение рассчитанного остающегося периода времениs) стадию, на которой, если заправили меньшее количество, чем заданное окончательное количество, повторяют стадии (n)-(r), пока не достигнут указанного окончательного количества. Используя еще одну секцию взвешивания, т.е. трое или более весов, обеспечивают возможность достижения более высокой степени точности взвешивания. Используя больше весов, процесс заправки могут разбить на несколько последовательностей, каждую из которых используют для последовательного достижения все большего и большего заправленного количества. Таким путм заправку могут осуществлять постепенно, чтобы достичь окончательного количества с очень высокой степенью точности. Предпочтительное управление заправочной системы включает следующие стадии, которые осуществляют после стадий (а)-(k) или стадий (n)-(s): стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего утройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили, и стадию, на которой рассчитывают общее количество вещества в контейнере путм вычитания ранее определенных собственных масс транспортировочного устройства и контейнера из общей массы. Таким путм находят общее заправленное количество, которое затем могут сравнивать с заданным минимальным количеством, максимальным количеством и т.п. В соответствии с еще одним предпочтительным вариантом осуществления управления заправочной системой отношение заданных количеств А 2 и A3, которое определяют как (А 3-А 2)/А 3, берут меньшим 0,25, предпочтительно меньшим чем 0,1 и предпочтительнее в пределах 0,001-0,1. При этом первое заданное количество А 2 берут довольно близким ко второму заданному количеству A3, и при этом заправку до достижения количества А 2 осуществляют как дозаправку. Достижением А 2 заправку могут привести вплотную к необходимому конечному количеству, и небольшое количество дозаправки рассчитывают и заправляют, чем обеспечивают точный способ достижения указанного необходимого конечного количества. В соответствии с еще одним предпочтительным вариантом осуществления управления заправочной системой, при прохождении транспортировочным устройством секции взвешивания направляющего устройства осуществляют предыдущую стадию, на которой взвешивают транспортировочное устройство для определения собственной массы транспортировочного устройства. При этом во время операции заправки могут делать поправку на любое разлитое вещество или иное обычно нежелательное вещество,случайно попавшее на транспортировочное устройство. Еще одно предпочтительное управление заправочной системы включает следующие промежуточные стадии, которые осуществляют между стадиями (а) и (b): стадию, на которой при прохождении транспортировочным устройством секции взвешивания пути взвешивают общую массу транспортировочного устройства и контейнера, который приняли, и стадию, на которой рассчитывают возможное количество оставшегося вещества в контейнере путм-4 014677 вычитания ранее определенных собственных масс транспортировочного устройства и контейнера из общей массы. При этом при заправке могут вносить поправку на рассчитанное остаточное вещество, которое часто находят при перезаправке контейнеров для LPG и других газов, с возможно приемлемым качеством этого оставшегося вещества. Далее изобретение описывается более подробно и со ссылками на прилагаемые фигуры. Эти фигуры иллюстрируют примеры вариантов осуществления изобретения и приведены лишь в справочных целях. Фиг. 1 иллюстрирует расположение предлагаемой заправочной системы на виде сверху с показом средств для погрузки и выгрузки контейнеров, стрелкой R показано направление движения; фиг. 2 представляет собой вид сбоку транспортировочного устройства, контейнера и заправочного средства; фиг. 3 представляет собой вид спереди транспортировочного устройства, контейнера и заправочного средства; фиг. 4 иллюстрирует предлагаемую систему, показанную без транспортировочных устройств и имеющую направляющее устройство, включающее две секции взвешивания, находящиеся между позицией, где заправка должна начаться, и позицией, где заправка должна закончиться; фиг. 5 иллюстрирует систему, показанную на фиг. 4, но в данном случае с пятью секциями взвешивания. На фиг. 1 представлены элементы заправочной системы, предназначенной для заправки вещества в контейнеры 1. Контейнеры 1 подаются конвейером 14 на позицию 9, откуда подлежащие заправке контейнеры 1 принимаются несколькими транспортировочными устройствами 2, каждое из которых предназначено для приема и транспортировки по меньшей мере одного контейнера. Заправка вещества осуществляется при перемещении транспортировочных устройств 2 в направлении, указанном стрелкой R, на позицию 8, из которой заправленные контейнеры 1 выгружаются на конвейер 14. Система распределения вещества, содержащая заправочные средства 3, расположена относительно транспортировочных устройств 2 для заправки вещества в контейнеры 1, транспортируемые транспортировочными устройствами 2 (см. фиг. 2 и 3). Возвращаясь снова к фиг. 1, для обеспечения перемещения, в данном случае вращения транспортировочных устройств 2 предусмотрены приводные средства 4, на этой фигуре показанные как центральная секция 12, расположенная в центре вращения. Приводные средства 4, 12 соединены с транспортировочными устройствами несущими рычагами 11. Как показано на виде сверху системы на фиг. 1,практически горизонтальное и кольцевое направляющее устройство 5, по которому перемещаются транспортировочные устройства 2, приводимые приводными средствами 4, на фиг. 1 видно только между транспортировочными устройствами. Направляющее устройство 5 предназначено служить опорой указанным транспортировочным устройствам. Более детально направляющее устройство 5 показано на других фигурах. Управляющая система для управления работой заправочной системы не показана. Конкретные детали, касающиеся системы распределения вещества, заправочных средств, управляющей системы и приводных средств, например, для заправки LPG, известны специалистам в данной области. Изобретение может, однако, использоваться и в других случаях применения. На фиг. 2 и 3 показаны контейнер 1, поддерживаемый несущей контейнер частью транспортировочного устройства 2, и заправочное средство 3, предусмотренное для заправки вещества в контейнер 1. Между транспортировочным устройством 2 и направляющим устройством 5 предусмотрено колесо для обеспечения подвижной опоры 10 для транспортировочного устройства так, чтобы масса транспортировочного устройства 2, контейнера 1, заправочного средства 3 и любого имеющегося вещества, поддерживалась, главным образом, опорой 10 и передавалась непосредственно на направляющее устройство 5 и с него на электронные весы 6 (фиг. 4 и 5), содержащие датчик массы 16. В качестве подвижной опоры 10 могут использоваться два или более колес, скользящий башмак или ролики или любые иные подобные средства. Как показано на фиг. 2, два несущих рычага 11 на одном конце прикреплены шарнирами 15 к транспортировочному устройству 2, а на противоположном конце шарнирно прикреплены к центральной секции 12 приводного средства, и при этом транспортировочное устройство 2, комплект из двух рычагов 11 и центральная секция 12 конструктивно образуют параллелограмм, поддерживающий транспортировочное устройство 2. На фиг. 4 и 5 заправочная система показана без транспортировочных устройств 2 и заправочных средств 3, чтобы видны были электронные весы 6 и секции взвешивания 7 направляющего устройства 5. Контейнеры 1 транспортируются к месту заправки конвейером 14 и входят на позиции 9 и выходят на позиции 8. Как показано на фиг. 4, электронные весы 6 встроены в две отдельные секции направляющего устройства для образования отдельных секций взвешивания 7 а и 7b, распределенных вдоль направляющего устройства 5. Каждые электронные весы 6 предпочтительно содержат один или несколько электронных датчиков массы 16 в зависимости от размеров секции взвешивания. Секции взвешивания 7 а и 7b предназначены для взвешивания транспортировочных устройств 2 каждого в отдельности, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочные устройства 2 проходят секции взвешивания 7 а и 7b, будучи перемещаемыми приводными средствами 4, 12. Работа заправочной-5 014677 системы включает операции в зависимости от данных взвешивания, полученных из секций взвешивания 7 а и 7b. Транспортировочное устройство вначале пройдет первую секцию взвешивания 7 а, на которой отдельно определяется масса транспортировочного устройства, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочное устройство 2 проходит указанную первую секцию 7 а. Чуть позже транспортировочное устройство пройдет вторую секцию взвешивания 7b, на которое выполняется еще одно определение массы. По результатам двух отдельных взвешиваний можно, например,рассчитать, насколько увеличилась общая масса между двумя взвешиваниями, тем самым получив указание относительно количества вещества, заправленного между двумя взвешиваниями. Система на фиг. 5 содержит пять весов 6 и пять отдельных секций взвешивания 7 а-7 е, которые вмонтированы в отдельные секции направляющего устройства 5 для образования отдельных секций взвешивания, распределенных вдоль направляющего устройства 5. Эта показанная на фиг. 5 система предпочтительно предназначена для заправки LPG в газовые баллоны многократного пользования. Каждые электронные весы 6 предпочтительно содержат один или несколько электронных датчиков массы 16 в зависимости от размеров секции взвешивания. Секции взвешивания 7 а-7 е предназначены для взвешивания транспортировочных устройств 2 каждого в отдельности, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочные устройства 2 проходят секции взвешивания, будучи перемещаемыми приводными средствами 4, 12. Работа заправочной системы включает операции в зависимости от данных взвешивания, полученных из секций взвешивания 7 а-7 е. Транспортировочное устройство 2 на позиции 9 принимает подлежащий заправке контейнер 1. Перед приемом контейнера 1 на секции взвешивания 7 е определяется собственная масса пустого транспортировочного устройства 2. Это проделывается после того, как заправленный контейнер выгружен на выходной позиции 8. Затем транспортировочное устройство 2 пройдет секцию взвешивания 7 а, на которой определяется масса транспортировочного устройства 2 и контейнера 1, включая любое оставшееся вещество, присутствующее в контейнере, когда транспортировочное устройство 2 проходит указанную секцию 7 а. Собственные массы контейнеров каждого в отдельности определены ранее, и эта информация хранится в управляющей системе, которая управляет операцией заправки. Масса, определенная на секции 7 а, сравнивается с хранящейся в памяти информацией о собственной массе контейнера 1, и собственной массой транспортировочного устройства 2, определенной на секции 7 е для расчета наличия и количества любого оставшегося вещества в контейнере 1. Эта информация используется для определения, сколько вещества необходимо для заправки контейнера до заданного уровня. После этого начинается заправка, и время начала регистрируется. Чуть позже транспортировочное устройство 2 проходит секцию взвешивания 7b, на которой выполняется определение массы, и регистрируется время, прошедшее с момента начала заправки. По времени заправки и заправленному количеству определяется расход заправки. Этот параметр используется для экстраполяции необходимого времени заправки для определения первого уровня заправки, который должен быть достигнут до того, как на стадии 7 с выполняется еще одно взвешивание. Заправка начинается снова, и отмечается время начала. Когда экстраполированное время заправки истекает, заправка останавливается. Общая масса определяется на стадии 7 с, на которой определяется расход для заправки, выполненной между секциями 7b и 7 с. Количество вещества, заправленного к этому моменту,сравнивается с заданным вторым уровнем заправки, и выполняется второй расчет в виде экстраполяции для определения времени заправки, необходимого для достижения второго уровня заправки, исходя из расхода. Заправка начинается снова, и отмечается время начала. Когда второе экстраполированное время заправки истекает, заправка останавливается. На секции 7d общая масса проверяется, чтобы убедиться в том, что количество вещества, присутствующего в контейнере, находится в заданных пределах допуска. Если нет, перед выгрузкой может дополнительно осуществляться еще одна, предпочтительно короткая заправка, или же контейнер 1 может проходить дополнительный цикл заправки, снова проходя секции 7 е и 7a-7d для получения правильного количества вещества. В последнем случае собственная масса на секции 7 е не определяется, поскольку она уже определена ранее. Заправленный контейнер 1 выгружается на позиции 9, и транспортировочное устройство 2 готово к приему нового контейнера после определения его собственной массы на секции 7 е. Пример 1. В предлагаемой заправочной системе с пятью секциями взвешивания для заправки 8000 г (8 кг)LPG в газовый баллон выполняют следующие стадии: на первой секции взвешивания транспортировочное устройство взвешивают и определяют его собственную массу - 40000 г,контейнер с известной собственной массой 560 г принимают транспортировочным устройством,транспортировочное устройство и контейнер вместе взвешивают на второй секции взвешивания и получают общую массу 40570 г,рассчитывают количество 10 г оставшегося LPG (оставшееся количество = общая масса минус собственная масса транспортировочного устройства минус собственная масса контейнера = 40570 г - 40000 г- 560 г = 10 г),начинают заправку LPG и продолжают е в течение первого периода времени 3 с,транспортировочное устройство, контейнер и содержимое LPG вместе взвешивают на третьей сек-6 014677 ции взвешивания и получают общую массу 42050 г,теперь количество LPG равно 42050 г - 40000 г - 560 г = 1490 г,рассчитывают скорость заправки в течение первого периода времени: (1490 г - 10 г)/3 с = 493,3 г/с,рассчитывают второй период времени для достижения 7300 г LPG, оставляя 700 г для дозаправки:(7300 г - 1490 г) / 493,3 г/с = 11,777 с,продолжают заправку в течение второго периода времени 11,777 с,транспортировочное устройство, контейнер и содержимое LPG вместе взвешивают на четвертой секции взвешивания и получают общую массу 47899 г,теперь количество LPG равно 47899 г - 40000 г - 560 г = 7339 г,рассчитывают скорость заправки в течение второго периода времени:(7339 г - 1490 г)/11,777 с = 496,6 г/с,рассчитывают третий период времени для достижения 8000 г LPG: (8000 г - 7339 г)/496,6 г/с = 1,331 с,продолжают заправку в течение третьего периода времени 1,331 с,транспортировочное устройство, контейнер и содержимое LPG вместе взвешивают на пятой секции взвешивания и получают общую массу 48549 г,теперь количество LPG равно 48549 г - 40000 г - 560 г = 7989 г, что на 11 г меньше контрольной массы-нетто LPG 8000 г. Ясно, что возможны различные изменения и модификации изобретения, раскрытого в описании и на фигурах в пределах объема изобретения, заявляемого ниже. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Заправочная система для заправки вещества в контейнеры, причм указанная система содержит несколько транспортировочных устройств, каждое из которых предназначено для приема и транспортировки по меньшей мере одного контейнера,систему распределения вещества, содержащую заправочные средства, расположенные относительно транспортировочных устройств и предназначенные для заправки вещества по меньшей мере в один контейнер, когда указанный по меньшей мере один контейнер транспортируется транспортировочным устройством,приводные средства, предназначенные для перемещения транспортировочных устройств,направляющее устройство, по которому транспортировочные устройства перемещаются приводными средствами, причм указанное направляющее устройство предназначено служить опорой указанным транспортировочным устройствам при их перемещении,управляющую систему, предназначенную для управления работой заправочной системы, и по меньшей мере одни электронные весы, подключенные к управляющей системе и вмонтированные в каждую по меньшей мере из двух отдельных и практически горизонтальных секций направляющего устройства,причм указанные секции предназначены выполнять роль отдельных секций взвешивания, распределенных в направляющем устройстве,причм указанные секции взвешивания расположены для взвешивания транспортировочных устройств каждого в отдельности, включая любые находящиеся на нем контейнеры и вещество, когда транспортировочные устройства проходят секции взвешивания, будучи перемещаемыми приводными средствами, и где управляющая система использует данные взвешивания, полученные при этом, для регулирования работы заправочной системы. 2. Заправочная система по п.1, отличающаяся тем, что по меньшей мере две секции взвешивания находятся в позициях за позицией на направляющем устройстве, где заправка должна начаться, и до позиции, где заправка должна закончиться. 3. Заправочная система по п.1 или 2, отличающаяся тем, что по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где заправленные контейнеры выгружаются с транспортировочных устройств, и до позиции, где подлежащие заправке контейнеры принимаются транспортировочными устройствами. 4. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где подлежащие заправке контейнеры принимаются транспортировочными устройствами, и до позиции, где заправка должна начаться. 5. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере одна секция взвешивания находится на позиции за позицией на направляющем устройстве, где заправка должна закончиться, и до позиции, где заправленные контейнеры выгружаются с транспортировочных устройств. 6. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что между каждым-7 014677 транспортировочным устройством и направляющим устройством предусмотрено или предусмотрен по меньшей мере одно колесо или ролик для обеспечения подвижной опоры для транспортировочного устройства. 7. Заправочная система по любому из пп.1-6, отличающаяся тем, что между каждым транспортировочным устройством и направляющим устройством предусмотрен по меньшей мере один скользящий башмак для обеспечения подвижной опоры для транспортировочного устройства на направляющем устройстве. 8. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что направляющее устройство выполнено из секций, изготовленных рельсов или подобных рельсу металлических профилей. 9. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что каждое транспортировочное устройство имеет по меньшей мере два несущих рычага, причм указанные несущие рычаги на одном конце шарнирно прикреплены к транспортировочным устройствам, а на противоположном конце шарнирно прикреплены к центральной секции приводных средств, и тем, что каждое транспортировочное устройство, комплект из двух рычагов и указанная центральная секция выполнены так,что конструктивно образуют параллелограмм, поддерживающий указанное транспортировочное устройство. 10. Заправочная система по любому из предыдущих пунктов, отличающаяся тем, что веществом является порошок, газ, текучая среда или жидкость или сочетание этих веществ. 11. Заправочная система по п.10, отличающаяся тем, что веществом является сжиженный газ, в частности жидкий нефтяной газ (LPG). 12. Способ управления заправочной системой для заправки вещества в контейнеры по любому из пп.1-11, отличающийся тем, что управление заправочной системой для заправки вещества в контейнеры включает следующие стадии: а) стадию, на которой транспортировочным устройством принимают контейнер,b) стадию, на которой начинают заправку вещества в контейнер и регистрируют время начала заправки,c) стадию, на которой заправку продолжают в течение заданного периода времени t1,d) стадию, на которой при прохождении транспортировочным устройством первой секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,e) стадию, на которой рассчитывают количество вещества А 1, которое заправили в течение периода времени t1, путм вычитания ранее определенных масс транспортировочного устройства и контейнера из общей массы, которую определили на стадии (d),f) стадию, на которой рассчитывают скорость заправки в течение периода времени t1,g) стадию, на которой рассчитывают остающееся время заправки t2, исходя из рассчитанной скорости заправки в течение периода времени t1, до достижения первого заданного заправленного количества А 2,h) стадию, на которой заправку продолжают в течение рассчитанного периода времени t2,i) стадию, на которой при прохождении транспортировочным устройством второй секции взвешивания направляющего устройства, взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили в контейнер,j) стадию, на которой рассчитывают количество вещества А 2, которое заправили в течение периода времени t2, путм вычитания ранее определенных масс транспортировочного устройства, контейнера и ранее заправленного количества вещества А 1 из общей массы, которую определили на стадии (i),k) стадию, на которой рассчитывают скорость заправки в течение периода времени t2,l) стадию, на которой рассчитывают остающийся период времени заправки t3, исходя из рассчитанной скорости заправки в течение периода времени t2, до достижения второго заданного заправленного количества A3,m) стадию, на которой заправку продолжают в течение рассчитанного периода времени t3. 13. Способ по п.12, отличающийся тем, что после стадий (a)-(m) включает следующие стадии:n) стадию, на которой при прохождении транспортировочным устройством еще одной секции взвешивания N направляющего устройства взвешивают общую массу транспортировочного устройства,контейнера и вещества, которое заправили в контейнер,о) стадию, на которой рассчитывают количество вещества A(N-1), которое заправили в течение периода времени t(N-1), путм вычитания ранее определенных масс транспортировочного устройства, контейнера и предыдущего количества вещества A(N-2), которое заправили в контейнер в течение периода времени t(N-2) до указанного предыдущего периода времени t(N-1), из общей массы, которую определили на стадии (n),р) стадию, на которой рассчитывают скорость заправки в течение указанного предыдущего периода времени t(N-1),q) стадию, на которой рассчитывают остающийся период времени заправки t(N), исходя из рассчи-8 014677 танной скорости заправки в течение указанного предыдущего периода времени t(N-1), до достижения еще одного заданного заправленного количества A(N),r) стадию, на которой заправку продолжают в течение рассчитанного остающегося периода времениs) стадию, на которой, если заправили меньшее количество, чем заданное окончательное количество, повторяют стадии (n)-(r), пока не достигнут указанного окончательного количества. 14. Способ, отличающийся тем, что управление заправочной системой после стадий (a)-(k) по п.12 или стадий (n)-(s) по п.13 включает следующие стадии: стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства, контейнера и вещества, которое заправили, и стадию, на которой рассчитывают общее количество вещества в контейнере путм вычитания ранее определенных собственных масс транспортировочного устройства и контейнера из общей массы. 15. Способ по любому из пп.12-14, отличающийся тем, что отношение заданных количеств А 2 и A3,которое определяют как (А 3-А 2)/А 3, берут меньшим 0,25, предпочтительно меньшим 0,1 и предпочтительнее в пределах 0,001-0,1. 16. Способ по любому из пп.12-15, отличающийся тем, что управление заправочной системой включает стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего устройства осуществляют предыдущую стадию, на которой взвешивают транспортировочное устройство для определения собственной массы транспортировочного устройства. 17. Способ по любому из пп.12-16, отличающийся тем, что управление заправочной системы включает следующие промежуточные стадии, которые осуществляют между стадиями (a) и (b) по п.12: стадию, на которой при прохождении транспортировочным устройством секции взвешивания направляющего устройства взвешивают общую массу транспортировочного устройства и контейнера, который приняли, и стадию, на которой рассчитывают возможное количество оставшегося вещества в контейнере путм вычитания ранее определенных собственных масс транспортировочного устройства и контейнера из общей массы.

МПК / Метки

МПК: F17C 5/00, F17C 13/02, F17C 5/02

Метки: вещества, контейнеры, заправки, система, заправочная

Код ссылки

<a href="https://eas.patents.su/12-14677-zapravochnaya-sistema-dlya-zapravki-veshhestva-v-kontejjnery.html" rel="bookmark" title="База патентов Евразийского Союза">Заправочная система для заправки вещества в контейнеры</a>

Предыдущий патент: Изокинетический способ и система отбора проб для мультифазного потока из подземных скважин

Следующий патент: Устройство для получения изображения радужной оболочки глаза

Случайный патент: Способ защиты растений после прорастания от поражения листовыми фитопатогенными грибами путем применения бифениламидов арилкарбоновых кислот