Способ улучшения качества топлива из гидрообработанных углеводородных смесей

Номер патента: 13273

Опубликовано: 30.04.2010

Авторы: Калемма Винченцо, Джиардино Роберто, Корнаро Уго

Формула / Реферат

1. Способ улучшения свойств топлива из гидрообработанных углеводородных смесей, включающий приведение указанных гидрообработанных смесей в контакт с водородом в присутствии каталитической системы, включающей:

а) один или более металлов, выбираемых из Pt, Pd, Ir, Ru, Rh и Re;

б) алюмосиликат кислотной природы, выбираемый из цеолита ZSM-12 в кислотной форме и полностью аморфных микромезопористых материалов на основе диоксида кремния и оксида алюминия, имеющих молярное соотношение SiO2/Al2O3 в интервале от 30 до 500, удельную поверхность более 500 м2/г, объем пор в интервале от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 Å.

2. Способ по п.1 для увеличения цетанового индекса и снижения плотности и Т95 гидрообработанных углеводородных смесей, включающий приведение указанных гидрообработанных смесей в контакт с водородом в присутствии каталитических систем, включающих:

а) один или более металлов, выбираемых из Pt, Pd, Ir, Ru, Rh и Re;

б) алюмосиликат кислотной природы, выбираемый из цеолита ZSM-12 в кислотной форме и полностью микромезопористого материала на основе диоксида кремния и оксида алюминия, имеющего молярное соотношение SiO2/Al2O3 в интервале от 30 до 500, удельную поверхность более 500 м2/г, объем пор в интервале от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 Å.

3. Способ по п.1, в котором микромезопористые материалы на основе диоксида кремния и оксида алюминия имеют молярное соотношение SiO2/Al2O3 в интервале от 50/1 до 300/1.

4. Способ по п.1, в котором микромезопористые материалы на основе диоксида кремния и оксида алюминия имеют пористость в интервале от 0,4 до 0,5 мл/г.

5. Способ по п.1, в котором микромезопористые материалы на основе диоксида кремния и оксида алюминия имеют рентгеновскую дифрактограмму на порошках, которая не показывает каких-либо пиков и свидетельствует о некристаллической структуре материалов.

6. Способ по п.1, в котором металл, содержащийся в каталитической системе, выбирают из платины, иридия и их смесей.

7. Способ по п.1, в котором металл или смесь металлов, содержащаяся в каталитической системе, составляет от 0,1 до 5 мас.% по отношению к общей массе каталитической композиции.

8. Способ по п.7, в котором металл или смесь металлов составляет от 0,3 до 1,5 мас.% по отношению к общей массе каталитической композиции.

9. Способ по п.1, в котором гидрообработанная углеводородная смесь является гидрообработанной углеводородной нефтяной фракцией или гидрообработанной углеводородной фракцией нефтехимического происхождения.

10. Способ по п.9, в котором гидрообработанную углеводородную смесь с содержанием ароматических соединений выше 20 мас.% получают посредством гидрообработки нефтяных фракций или фракций нефтехимического происхождения.

11. Способ по п.10, в котором гидрообработанные фракции имеют содержание ароматических соединений выше 40 мас.%.

12. Способ по пп.9, 10 или 11, в котором гидрообработанную углеводородную смесь выбирают из гидрообработанного лигроина, гидрообработанного дизельного топлива, гидрообработанного керосина, гидрообработанного реактивного топлива, гидрообработанного легкого рециклового газойля, гидрообработанного тяжелого вакуумного газойля, гидрообработанных тяжелых фракций флюид-каталитического крекинга, гидрообработанных продуктов крекинга нефтяного топлива.

13. Способ по п.1, осуществляемый при температуре от 240 до 380°С, давлении от 2 до 10 МПа (от 20 до 100 атм), при объемной скорости WHSV от 0,5 до 5 ч-1 и при соотношении между водородом и загрузкой (Н2/НС) в интервале от 400 до 2000 норм.л/кг.

14. Способ по п.13, в котором кислотный компонент (б) является цеолитом ZSM-12 в кислотной форме, давление составляет более 2 МПа (20 атм) и меньше или равно 8 МПа (80 атм) и температура составляет от 250 до 330°С.

15. Способ по п.13, в котором кислотный компонент (б) является материалом на основе диоксида кремния и оксида алюминия, давление составляет более 2 МПа (20 атм) и ниже или равно 8 МПа (80 атм) и температура составляет от 300 до 380°С.

16. Способ по п.1, в котором гидрообработанные углеводородные смеси получают посредством обработки углеводородных смесей с водородом в присутствии одного или более катализаторов, содержащих один или более металлов группы VI и/или один или более металлов группы VIII и аморфный носитель.

17. Способ по п.16, в котором металл группы VI, содержащийся в катализаторе гидрообработки, выбирают из молибдена, вольфрама и их смесей.

18. Способ по п.16, в котором металл группы VIII, содержащийся в катализаторе гидрообработки, выбирают из никеля, кобальта и их смесей.

19. Способ по п.16, в котором носитель, содержащийся в катализаторе гидрообработки, выбирают из оксида алюминия и материалов на основе диоксида кремния и оксида алюминия.

20. Способ по п.16, в котором гидрообработку углеводородных смесей осуществляют при температуре от 200 до 400°С и при давлении от 2 до 10 МПа (от 20 до 100 бар).

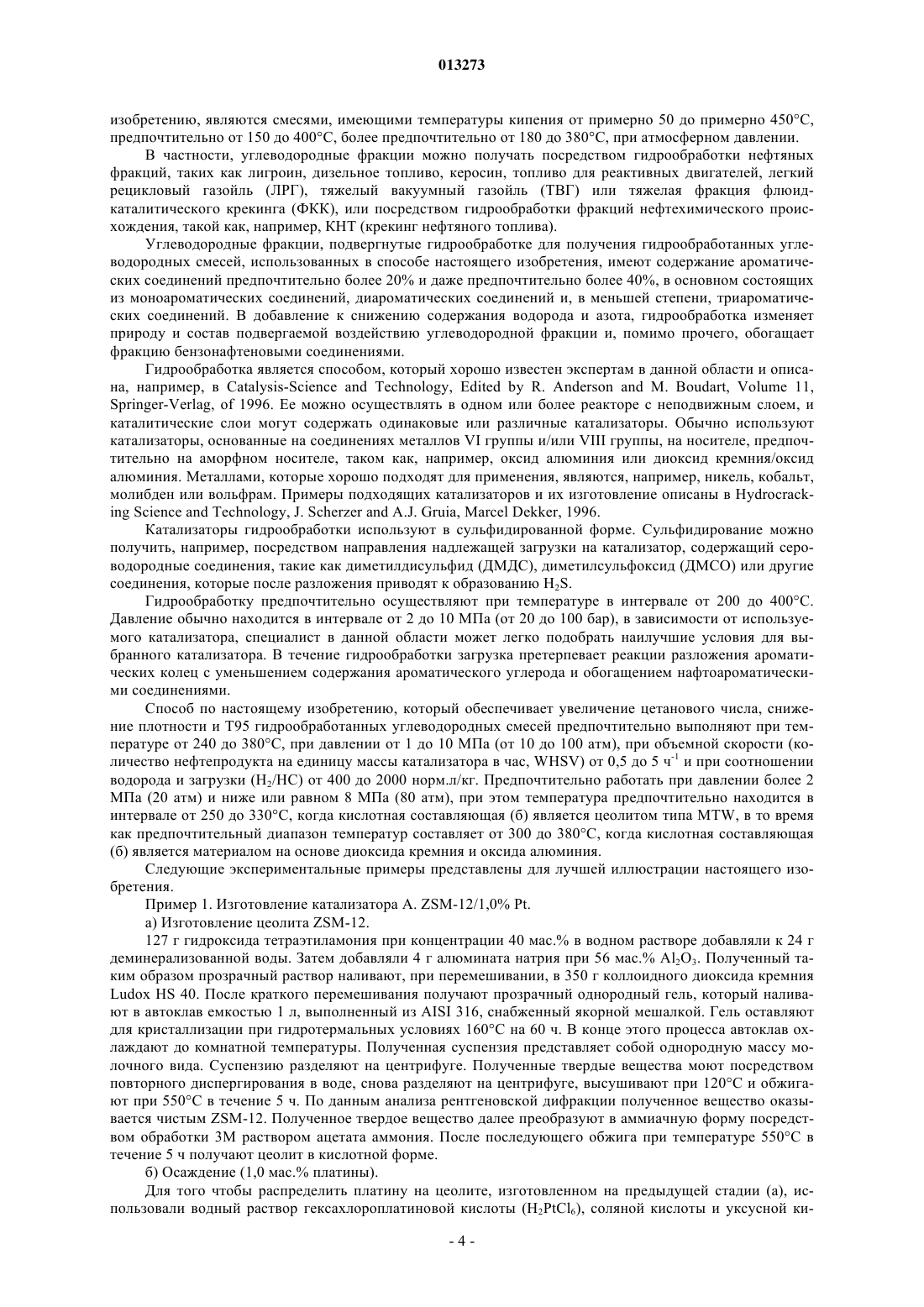

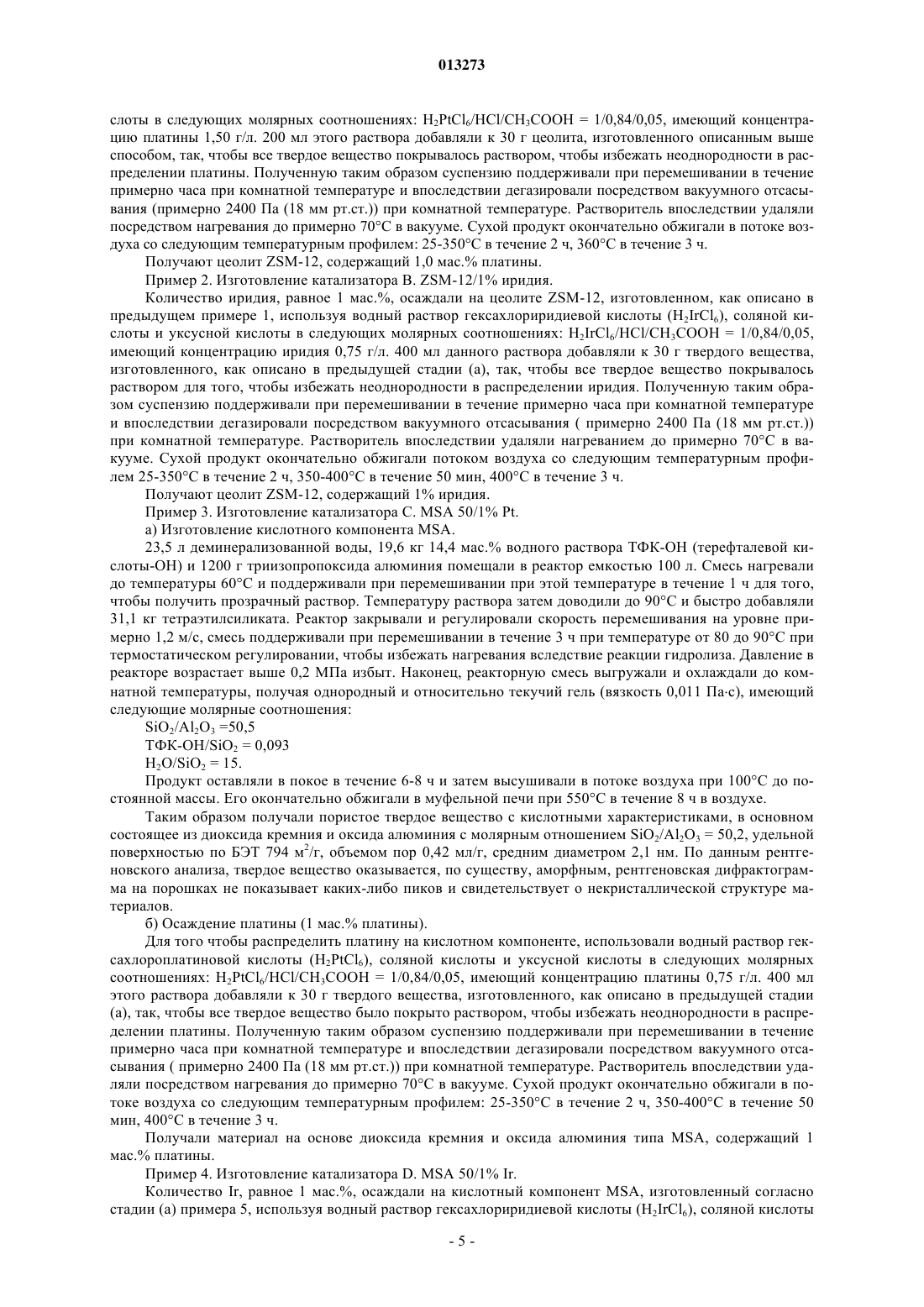

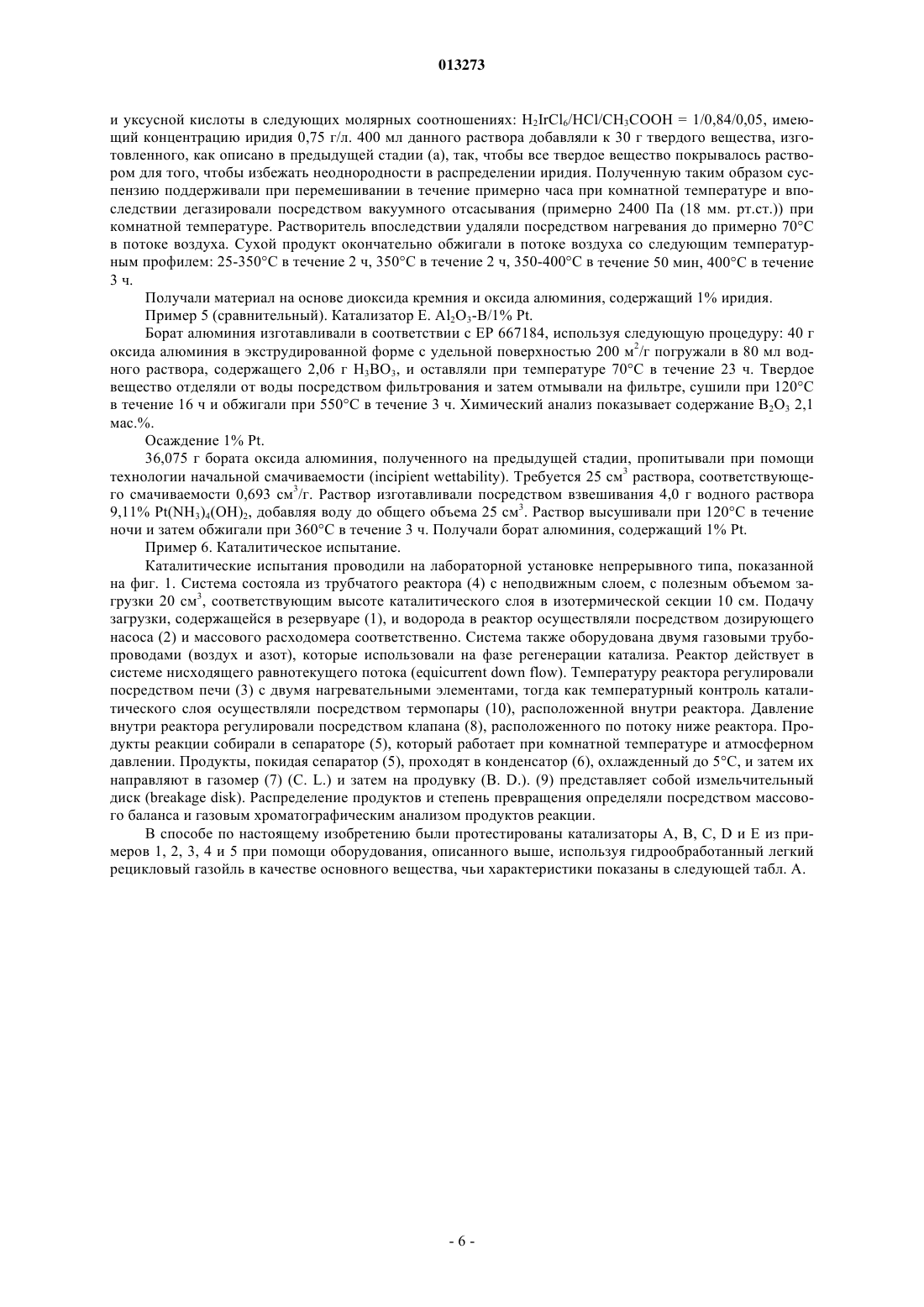

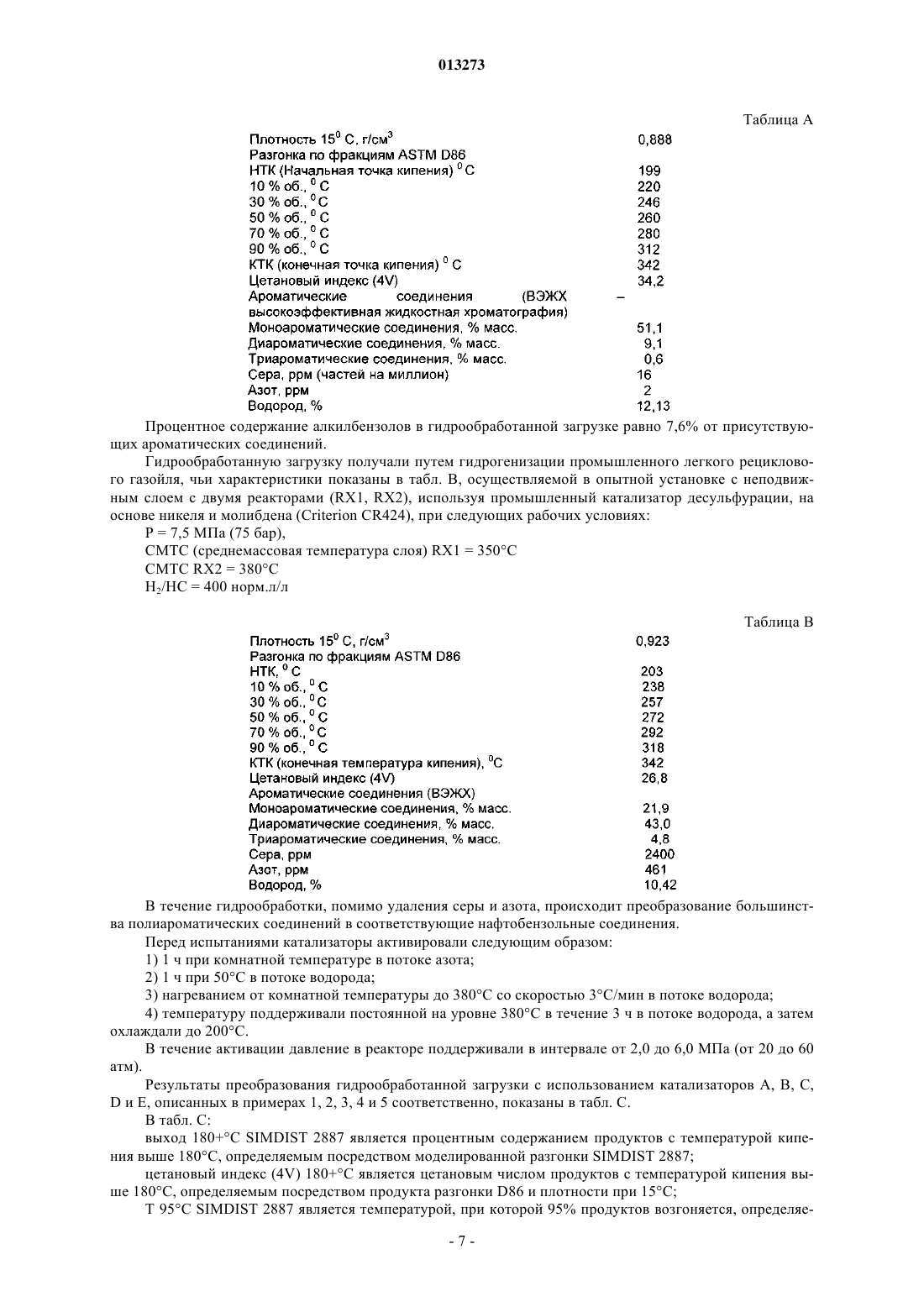

Текст

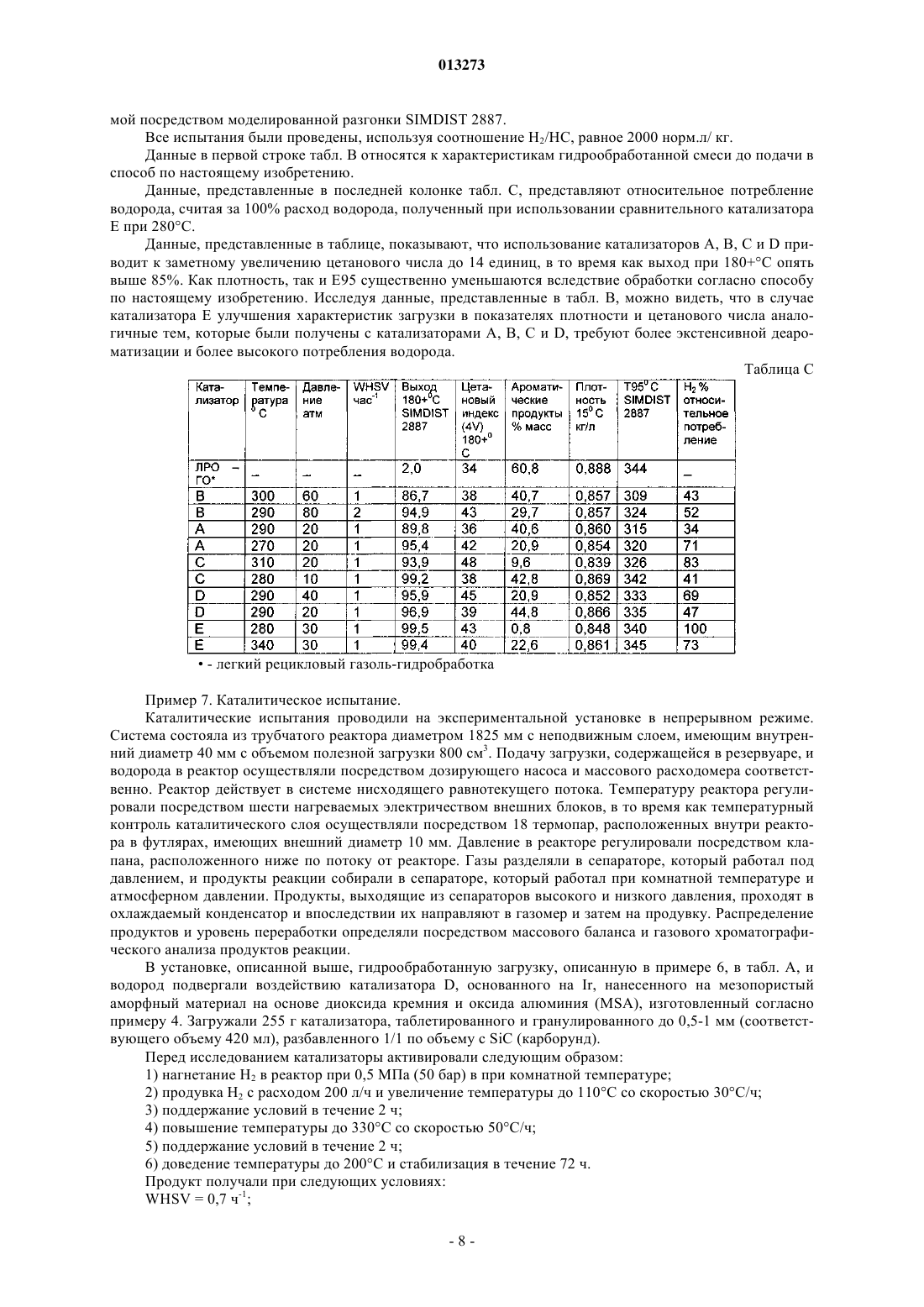

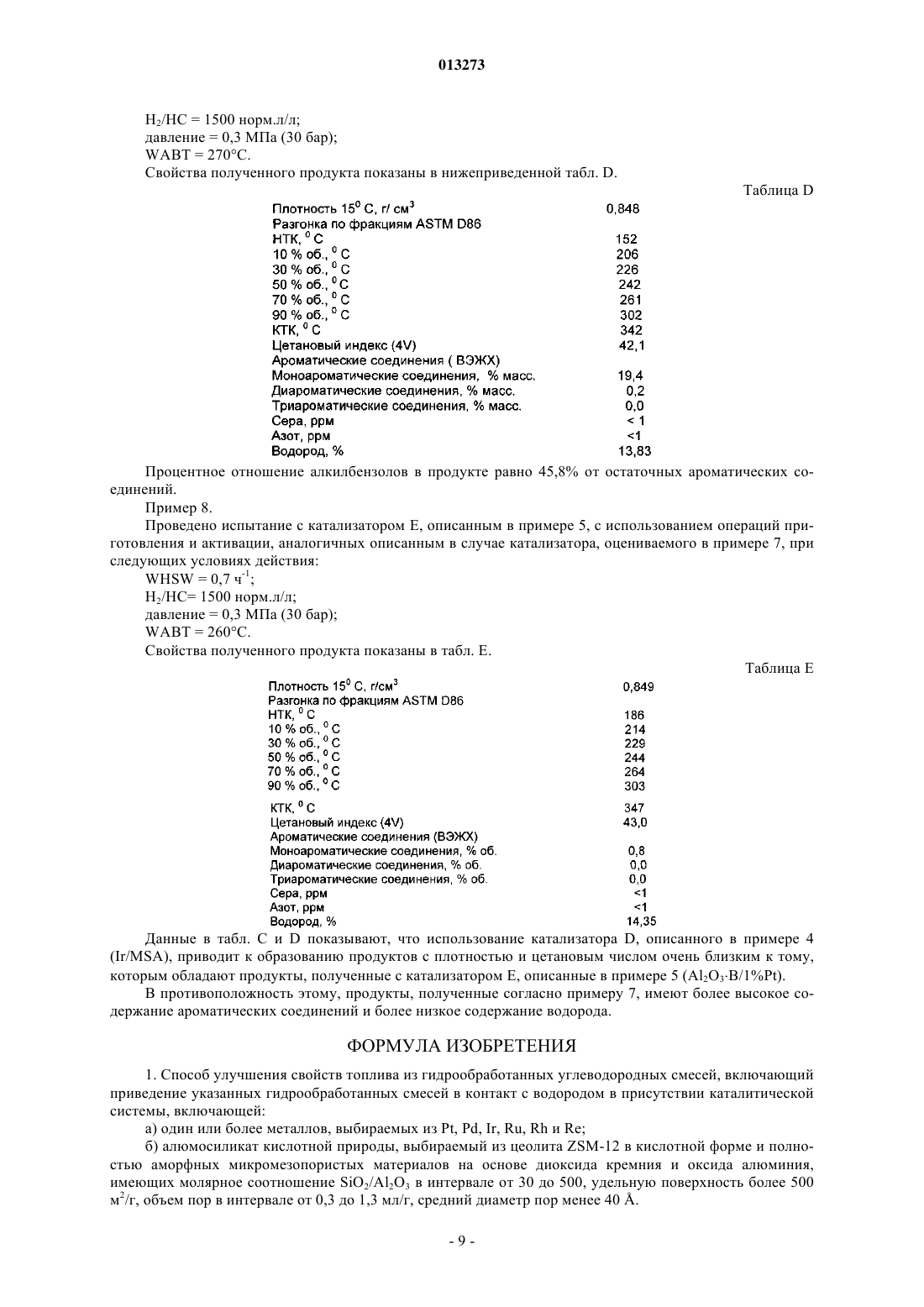

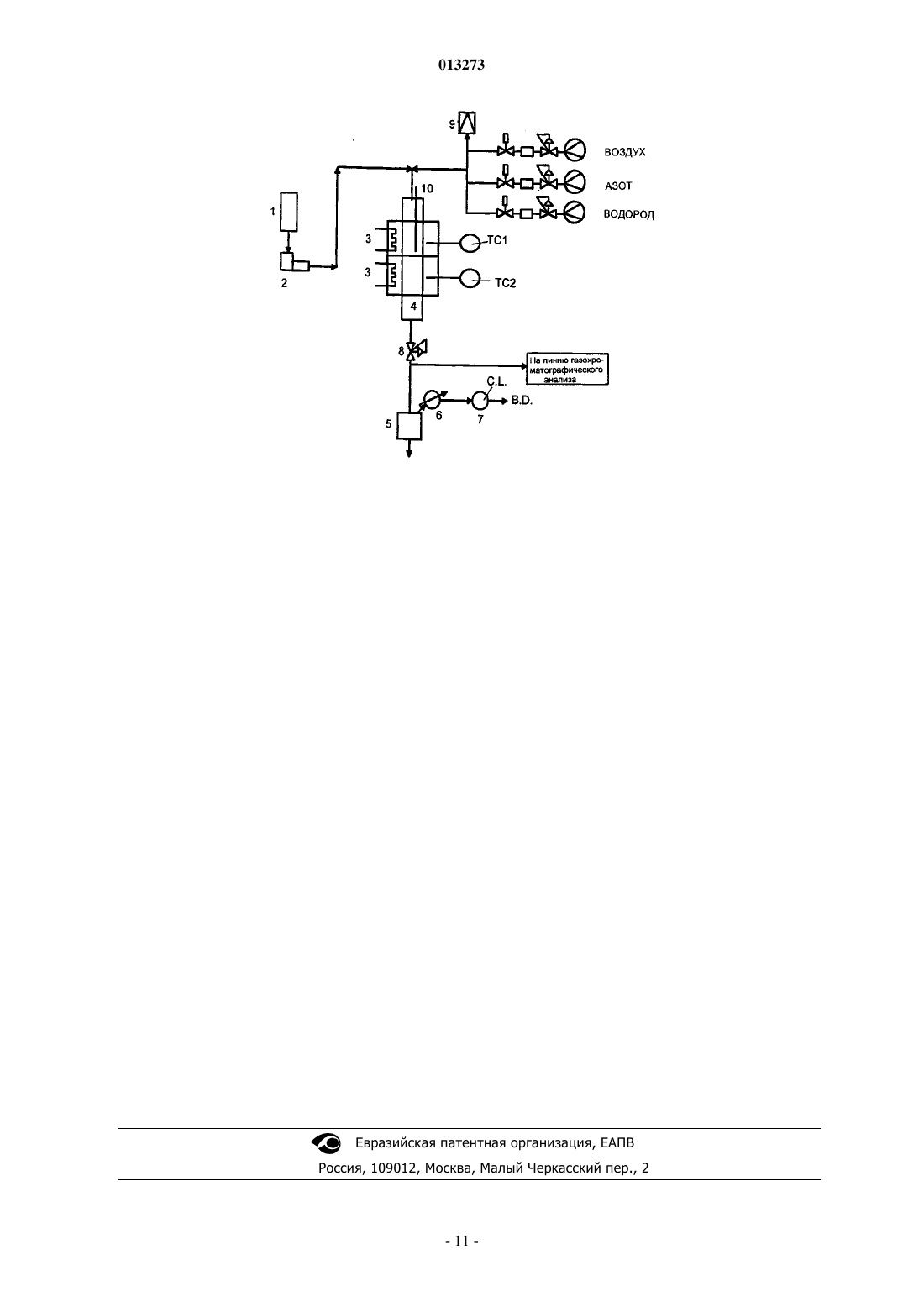

013273 Настоящее изобретение относится к способу улучшения качества топлива из гидрообработанных углеводородных смесей. В частности, изобретение относится к способу частичной деароматизации гидрообработанных углеводородных смесей с ограниченным образованием продуктов, имеющих более низкую молекулярную массу по отношению к загрузке. Гидрообработанные углеводородные смеси могут быть гидрообработанными нефтяными фракциями или гидрообработанными фракциями нефтехимического происхождения. Этот способ включает обогащение смесей, приводящее к образованию алкилбензольных соединений, по меньшей мере, частично получаемых из конверсии нафтоароматических структур, содержащихся в указанных гидрообработанных смесях. Способ по настоящему изобретению приводит к увеличению цетанового индекса и снижению плотности полученной смеси, где указанное снижение плотности эквивалентно тому, которое получается посредством полной деароматизации, хотя его осуществляют со много меньшим расходом водорода. Способ осуществляли в присутствии бифункциональной каталитической системы, включающей один или более металлов, выбираемых из Pt, Pd, Ir, Rh,Ru и Re, и алюмосиликата кислотной природы, выбираемого из микромезопористого материала на основе диоксида кремния и оксида алюминия, имеющего подходящий состав, и цеолита, относящегося к семейству MTW. Производство топлива для использования в двигателях нового поколения, которое снижает количество выхлопных газов, является одной из основных задач нефтеперерабатывающей промышленности. Определение технических характеристик будущего топлива все еще является темой для обсуждения; однако заметна эволюция в сторону роста ограничительных норм в отношении количества выхлопных газов, что потребует продуктов с характеристиками, существенно отличающимися от характеристик используемых в настоящее время продуктов, также с точки зрения их состава. Если рассматривать газойль для автотранспортных средств, то в добавление к понижению содержания серы, другими важными аспектами, связанными с качеством, которые, возможно, станут предметом более строгих норм в ближайшем будущем, являются содержание конденсированных полиароматических соединений, плотность, Т 95 (температура, при которой 95% продукта дистиллируется) и цетановое число или индекс. Наиболее вероятно, что не все перечисленные выше характеристики станут предметом регулирования в будущем, однако, уменьшение количества ароматических соединений и, в частности, полиароматических соединений, является весьма желательным результатом, обусловленным их непосредственным влиянием на количество выхлопных газов (Fuel, Volume 82, Issue 4, March 2003, Pages 385-393, "Thesources of polycyclic aromatic compounds in diesel engine emissions"). С общей точки зрения, уменьшение содержания ароматических структур посредством их гидрогенизации и последующей гидродециклизации вплоть до получения нормальных и изопарафинов приводит к различным изменениям свойств дизельного топлива, таким как уменьшение плотности; увеличение цетанового числа; уменьшение количества выхлопных газов; уменьшение температуры кипения при том же количестве атомов углерода, присутствующих в молекуле. Однако помимо этих изменений, существует значительное потребление водорода, которое существенно влияет на стоимость способа. Способ, коммерчески пригодный для получения средней фракции продуктов разгонки с уменьшенным содержанием ароматических соединений, в настоящее время заключается в деароматизации и гидрокрекинге. В первом случае улучшение качества загрузки, по существу, происходит посредством гидрогенизации ароматических структур с образованием соответствующих нафтеновых структур. В этом случае происходит снижение плотности; снижение температуры кипения; увеличение цетанового числа; ограниченное образование продуктов с более низкой молекулярной массой по отношению к загрузке. Катализаторы, обычно используемые в этом способе, состоят из металлической фазы, осажденной на носителе, имеющем умеренно низкую кислотность. Однако следует отметить, что гидрогенизация ароматических структур является причиной высоких расходов водорода. В последнем случае при гидрокрекинге большее или меньшее образование продуктов с более низкой молекулярной массой по отношению к загрузке связано с частичным насыщением ароматическими структурами. В этом случае используются катализаторы бифункционального типа, то есть состоящие из металлов, которые имеют дегидрогенизирующую функцию, нанесенных на, в общем, более кислотную фазу, чем носители, используемые в предыдущем случае. Способ, который позднее был предложен для улучшения характеристик средней фракции продуктов разгонки, предусматривает насыщение ароматических колец, за которым следует избирательное открытие нафтенового кольца в соответствующей алифатической цепочке с образованием насколько воз-1 013273 можно небольшого количества продуктов с низкой молекулярной массой. В этом случае в идеальной ситуации, в которой все ароматические структуры преобразованы в алифатические соединения с открытой цепью, мог бы существовать продукт, в основном состоящий из смеси изо- и нормальных парафинов,таким образом обладающий максимальным эффектом в терминах плотности, температуры кипения и цетанового числа (US Patents 5763731; 6103106). Очевидно, что такое решение может привести к высокому расходу водорода и, вообще, высокому выходу продуктов крекинга, что делает способ непривлекательным с экономической точки зрения. В MI2004 А 000798 описано улучшение качества продуктов разгонки, содержащих нафтеновые соединения, посредством преобразования этих соединений в соответствующие парафиновые производные,где используют катализаторы, содержащие Pt, Pd, Ir, Rh, Ru и Re и кислотные алюмосиликаты, выбираемые из подходящих микромезопористых материалов на основе диоксида кремния и оксида алюминия и цеолитов MTW. Заявители неожиданно обнаружили способ, который существенно улучшает свойства гидрообработанных углеводородных фракций, в частности, с точки зрения цетанового индекса (числа), плотности и кривой разгонки, которые, как подтвердилось, эквивалентны свойствам, получаемым посредством простой гидрогенизации ароматических структур. Способ, являющийся целью изобретения, приводит к незначительному образованию продуктов с низкой молекулярной массой и требует более низкого расхода водорода по сравнению с известными способами. Таким образом, первая цель настоящего изобретения относится к способу улучшения свойств топлива из гидрообработанных углеводородных смесей, включающему обработку упомянутых смесей в присутствии водорода с каталитическими системами, включающими: а) один или более металл, выбранный из Pt, Rd, Ir, Ru, Rh и Re; б) алюмосиликат кислотной природы, выбранный из цеолитов, принадлежащих к группе MTW, и полностью аморфных микромезопористых материалов на основе диоксида кремния и оксида алюминия,имеющих молярное отношение SiO2/Al2O3 в интервале от 30 до 500, поверхностную площадь более 500 м 2/г, объем пор в интервале от 0,3 до 1,3 мл/г и средний диаметр пор менее 40 . Гидрообработанные углеводородные смеси, используемые в способе настоящего изобретения,можно получать из нефтяных фракций или из фракций нефтехимического происхождения, которые подвергались гидрообработке. Способ настоящего изобретения позволяет существенно увеличить цетановый индекс (число) совместно с уменьшением плотности и Т 95 гидрообработанных углеводородных смесей. Смеси, полученные таким образом, помимо всего прочего, обогащены алкилбензольными соединениями, которые, по крайней мере частично, получены из частично гидрогенизированных полициклических ароматических соединений бензонафтенового типа, присутствующих в углеводородных фракциях, подвергавшихся гидрообработке. Поэтому катализаторы, использованные в настоящем изобретении, неожиданно оказались способны направлять процесс к образованию алкилбензольных структур посредством гидродециклизации нафтенового кольца нафтобензольных или динафтобензольных структур, таким образом достигая наилучшего возможного компромисса между потреблением водорода и улучшением свойств продукта и в то же время ограничивая как реакцию полной гидрогенизации ароматических колец, так и реакцию крекинга, по образованию легких продуктов. Образование легких продуктов посредством реакции гидрокрекинга,если таковая имела бы место, в этом случае обладает двойным недостатком: снижение выхода интересующего продукта и более высокое потребление водорода. Компонент (б) кислотной природы каталитической смеси, использованный в настоящем изобретении, может быть выбран из цеолитов типа MTW: группа MTW описана в Atlas of zeolite structure types,W.M. Meier and D.H. Olson, 1987, Butterworths. Цеолит структурного типа MTW, который может быть надлежащим образом использован в настоящем изобретении, является алюмосиликатом с молярным отношением SiO2/Al2O3, большим или равным 20. Такой цеолит и его получение описаны в A. Katovic andG. Giordano, Chem. Ind. (Dekker) (Synthesis of Porous Materials) 1997, 69, 127-137. С точки зрения целесообразности, использовали цеолит ZSM-12, описанный в US 3832449 и в Ernst et al., Zeolites, 1987, Vol. 7,September. При изготовлении каталитической композиции цеолит использовали в его кислотной форме. Если составляющая (б) кислотной природы является материалом на основе диоксида кремния и оксида алюминия, предпочтительно, чтобы молярное отношение SiO2/Al2O3 было в интервале от 50 до 300. Согласно другим предпочтениям материалы на основе диоксида кремния и оксида алюминия имеют пористость в интервале от 0,4 до 0,5 мл/г. Полностью аморфные микромезопористые материалы на основе диоксида кремния и оксида алюминия, которые могут быть использованы в настоящем изобретении, названы MSA, и их изготовление описано в US 5049536, ЕР 659478, ЕР 812804. Их рентгеновская дифрактограмма на порошках не показывает каких-либо пиков и свидетельствует о некристаллической структуре материалов. Каталитические композиции, которые можно использовать в настоящем изобретении, в то время,как кислотная составляющая является материалом на основе диоксида кремния и оксида алюминия типа-2 013273 Алюмосиликаты, которые можно использовать для способа настоящего изобретения, можно получать согласно ЕР 659478, исходя из гидроксида тетраалкиламмония, соединений алюминия, гидролизуемых до Al2O3, и соединений кремния, гидролизуемых до SiO2, где указанный гидроксид тетраалкиламмония является гидроксидом алкиламмония (С 2-С 5), указанные гидролизуемые соединения алюминия являются три(С 2-С 4)алкоксидом алюминия и указанные гидролизуемые соединения кремния являются тетра(С 1-С 5)алкилортосиликатами; эти реагенты подвергали гидролизу и гелефикации, действуя при температуре, равной или большей, чем температура кипения при атмосферном давлении любого спирта,образующегося в качестве побочного продукта указанной реакции гидролиза без удаления или существенного удаления указанных спиртов из реакционной среды. Гель, получаемый таким образом, осушают и прокаливают предпочтительно в окислительной атмосфере при температуре от 500 до 700 С в течение 6-10 ч. Операция включает приготовление водного раствора гидроксида тетраалкиламмония и триалкоксида алюминия, и к данному водному раствору добавляют тетраалкилортосиликат, работая при температуре ниже, чем температура гидролиза, с количеством реагентов, которое таково, что молярное отношениеSiO2/Al2O3 составляет от 30/1 до 500/1, отношение гидроксида тетраалкиламмония к SiO2 составляет от 0,05/1 до 0,2/1 и отношение H2O/SiO2 составляет от 5/1 до 40/1; и гидролиз и гелеобразование прерывают посредством нагревания до температуры, выше от примерно 65 до примерно 110 С, осуществляя операцию в автоклаве при возникшем внутри данной системы давлении или при атмосферном давлении в реакторе, оснащенном конденсатором. Что касается металлической составляющей каталитических композиций, использованных в способе по настоящему изобретению, то ее выбирают из Pt, Pd, Ir, Ru, Rh, Re и их смесей. Согласно некоторым предпочтительным аспектам настоящего изобретения металл является платиной, иридием или их смесью. Желательно, чтобы количество металла или смеси металлов находилось в интервале от 0,1 до 5 мас.% по отношению к общей массе каталитической композиции и предпочтительный интервал составляет от 0,3 до 1,5%. Массовое процентное отношение металла или металлов относится к металлической составляющей,выраженной как металлический элемент; в конечном катализаторе после обжига упомянутый металл находится в форме оксида. Перед использованием катализатор активируют посредством известных технологий, например посредством восстановительной обработки, желательно через сушку и последующее восстановление. Сушку осуществляют в инертной атмосфере при температурах от 25 до 100 С, в то время как восстановление осуществляют посредством термической обработки катализатора в восстановительной атмосфере (Н 2) при температуре от 300 до 450 С и при давлении предпочтительно от 0,1 до 5 МПа (от 1 до 50 атм). Компонент (б) кислотной природы катализатора, использованного в способе по настоящему изобретению, может быть в форме экструдированного продукта с традиционными лигандами, например,такими как оксид алюминия, бемит или псевдобемит. Экструдированный продукт может быть изготовлен согласно способам, хорошо известным специалистам в данной области. Компонент (б) кислотной природы и лиганд можно предварительно смешивать в массовом соотношении от 30:70 до 90:10, предпочтительно от 50:50 до 70:30. В конце смешивания получаемый продукт отверждают в требуемой конечной форме, например в форме экструдированных гранул или таблеток. Что касается металлической фазы (а) катализатора, ее можно вводить посредством пропитки или ионного обмена. Согласно первой технологии компонент (б) кислотной природы также в экструдированной форме смачивают водным раствором соединения металла, действуя, например, при комнатной температуре и при рН от 1 до 4. Водный раствор предпочтительно имеет концентрацию металла, выраженную в г/л, в интервале от 0,2 до 2,0. Получаемый продукт высушивают предпочтительно на воздухе при комнатной температуре и обжигают в окислительной атмосфере при температуре от 200 до 600 С. В случае пропитки спиртом кислотный компонент (б) суспендируют в спиртовом растворе, содержащим металл. После пропитки твердое вещество высушивают и обжигают. Согласно технологии ионного обмена кислотный компонент (б) суспендируют в водном растворе комплекса или соли металла, действуя при комнатной температуре и при рН от 6 до 10. После ионного обмена твердое вещество отделяют, промывают водой, сушат и окончательно термообрабатывают в инертной или окислительной атмосфере. Температуры, пригодные для этих целей, находятся в интервале от 200 до 600 С. Металлическими соединениями, которые можно использовать для описанного выше изготовления,являются H2PtCl6, Pt(NH3)4(OH)2, Pt(NH3)4Cl2, Pd(NH3)4(OH)2, PdCl2, H2lrCl6, NH4ReO4, RuCl3, RhCl3. Когда каталитическая композиция содержит более чем один металл, пропитку осуществляют следующим образом: кислотный компонент (б), также в экструдированной форме, смачивают раствором соединения первого металла, получаемый продукт высушивают, возможно, обжигают и пропитывают раствором соединения второго металла. Его сушат и затем обжигают в окислительной атмосфере при температуре в интервале от 200 до 600 С. Альтернативно, один водный раствор, содержащий два или более соединений различных металлов, может быть использован для одновременного введения указанных металлов. Гидрообработанные углеводородные смеси, которые можно обрабатывать способом по настоящему-3 013273 изобретению, являются смесями, имеющими температуры кипения от примерно 50 до примерно 450 С,предпочтительно от 150 до 400 С, более предпочтительно от 180 до 380 С, при атмосферном давлении. В частности, углеводородные фракции можно получать посредством гидрообработки нефтяных фракций, таких как лигроин, дизельное топливо, керосин, топливо для реактивных двигателей, легкий рецикловый газойль (ЛРГ), тяжелый вакуумный газойль (ТВГ) или тяжелая фракция флюидкаталитического крекинга (ФКК), или посредством гидрообработки фракций нефтехимического происхождения, такой как, например, КНТ (крекинг нефтяного топлива). Углеводородные фракции, подвергнутые гидрообработке для получения гидрообработанных углеводородных смесей, использованных в способе настоящего изобретения, имеют содержание ароматических соединений предпочтительно более 20% и даже предпочтительно более 40%, в основном состоящих из моноароматических соединений, диароматических соединений и, в меньшей степени, триароматических соединений. В добавление к снижению содержания водорода и азота, гидрообработка изменяет природу и состав подвергаемой воздействию углеводородной фракции и, помимо прочего, обогащает фракцию бензонафтеновыми соединениями. Гидрообработка является способом, который хорошо известен экспертам в данной области и описана, например, в Catalysis-Science and Technology, Edited by R. Anderson and M. Boudart, Volume 11,Springer-Verlag, of 1996. Ее можно осуществлять в одном или более реакторе с неподвижным слоем, и каталитические слои могут содержать одинаковые или различные катализаторы. Обычно используют катализаторы, основанные на соединениях металлов VI группы и/или VIII группы, на носителе, предпочтительно на аморфном носителе, таком как, например, оксид алюминия или диоксид кремния/оксид алюминия. Металлами, которые хорошо подходят для применения, являются, например, никель, кобальт,молибден или вольфрам. Примеры подходящих катализаторов и их изготовление описаны в Hydrocracking Science and Technology, J. Scherzer and A.J. Gruia, Marcel Dekker, 1996. Катализаторы гидрообработки используют в сульфидированной форме. Сульфидирование можно получить, например, посредством направления надлежащей загрузки на катализатор, содержащий сероводородные соединения, такие как диметилдисульфид (ДМДС), диметилсульфоксид (ДМСО) или другие соединения, которые после разложения приводят к образованию H2S. Гидрообработку предпочтительно осуществляют при температуре в интервале от 200 до 400 С. Давление обычно находится в интервале от 2 до 10 МПа (от 20 до 100 бар), в зависимости от используемого катализатора, специалист в данной области может легко подобрать наилучшие условия для выбранного катализатора. В течение гидрообработки загрузка претерпевает реакции разложения ароматических колец с уменьшением содержания ароматического углерода и обогащением нафтоароматическими соединениями. Способ по настоящему изобретению, который обеспечивает увеличение цетанового числа, снижение плотности и Т 95 гидрообработанных углеводородных смесей предпочтительно выполняют при температуре от 240 до 380 С, при давлении от 1 до 10 МПа (от 10 до 100 атм), при объемной скорости (количество нефтепродукта на единицу массы катализатора в час, WHSV) от 0,5 до 5 ч-1 и при соотношении водорода и загрузки (Н 2/НС) от 400 до 2000 норм.л/кг. Предпочтительно работать при давлении более 2 МПа (20 атм) и ниже или равном 8 МПа (80 атм), при этом температура предпочтительно находится в интервале от 250 до 330 С, когда кислотная составляющая (б) является цеолитом типа MTW, в то время как предпочтительный диапазон температур составляет от 300 до 380 С, когда кислотная составляющая(б) является материалом на основе диоксида кремния и оксида алюминия. Следующие экспериментальные примеры представлены для лучшей иллюстрации настоящего изобретения. Пример 1. Изготовление катализатора A. ZSM-12/1,0% Pt. а) Изготовление цеолита ZSM-12. 127 г гидроксида тетраэтиламония при концентрации 40 мас.% в водном растворе добавляли к 24 г деминерализованной воды. Затем добавляли 4 г алюмината натрия при 56 мас.% Al2O3. Полученный таким образом прозрачный раствор наливают, при перемешивании, в 350 г коллоидного диоксида кремнияLudox HS 40. После краткого перемешивания получают прозрачный однородный гель, который наливают в автоклав емкостью 1 л, выполненный из AISI 316, снабженный якорной мешалкой. Гель оставляют для кристаллизации при гидротермальных условиях 160 С на 60 ч. В конце этого процесса автоклав охлаждают до комнатной температуры. Полученная суспензия представляет собой однородную массу молочного вида. Суспензию разделяют на центрифуге. Полученные твердые вещества моют посредством повторного диспергирования в воде, снова разделяют на центрифуге, высушивают при 120 С и обжигают при 550 С в течение 5 ч. По данным анализа рентгеновской дифракции полученное вещество оказывается чистым ZSM-12. Полученное твердое вещество далее преобразуют в аммиачную форму посредством обработки 3 М раствором ацетата аммония. После последующего обжига при температуре 550 С в течение 5 ч получают цеолит в кислотной форме. б) Осаждение (1,0 мас.% платины). Для того чтобы распределить платину на цеолите, изготовленном на предыдущей стадии (а), использовали водный раствор гексахлороплатиновой кислоты (H2PtCl6), соляной кислоты и уксусной ки-4 013273 слоты в следующих молярных соотношениях: H2PtCl6/HCl/CH3COOH = 1/0,84/0,05, имеющий концентрацию платины 1,50 г/л. 200 мл этого раствора добавляли к 30 г цеолита, изготовленного описанным выше способом, так, чтобы все твердое вещество покрывалось раствором, чтобы избежать неоднородности в распределении платины. Полученную таким образом суспензию поддерживали при перемешивании в течение примерно часа при комнатной температуре и впоследствии дегазировали посредством вакуумного отсасывания (примерно 2400 Па (18 мм рт.ст. при комнатной температуре. Растворитель впоследствии удаляли посредством нагревания до примерно 70 С в вакууме. Сухой продукт окончательно обжигали в потоке воздуха со следующим температурным профилем: 25-350 С в течение 2 ч, 360 С в течение 3 ч. Получают цеолит ZSM-12, содержащий 1,0 мас.% платины. Пример 2. Изготовление катализатора В. ZSM-12/1% иридия. Количество иридия, равное 1 мас.%, осаждали на цеолите ZSM-12, изготовленном, как описано в предыдущем примере 1, используя водный раствор гексахлориридиевой кислоты (H2IrCl6), соляной кислоты и уксусной кислоты в следующих молярных соотношениях: H2IrCl6/HCl/CH3COOH = 1/0,84/0,05,имеющий концентрацию иридия 0,75 г/л. 400 мл данного раствора добавляли к 30 г твердого вещества,изготовленного, как описано в предыдущей стадии (а), так, чтобы все твердое вещество покрывалось раствором для того, чтобы избежать неоднородности в распределении иридия. Полученную таким образом суспензию поддерживали при перемешивании в течение примерно часа при комнатной температуре и впоследствии дегазировали посредством вакуумного отсасывания ( примерно 2400 Па (18 мм рт.ст. при комнатной температуре. Растворитель впоследствии удаляли нагреванием до примерно 70 С в вакууме. Сухой продукт окончательно обжигали потоком воздуха со следующим температурным профилем 25-350C в течение 2 ч, 350-400C в течение 50 мин, 400 С в течение 3 ч. Получают цеолит ZSM-12, содержащий 1% иридия. Пример 3. Изготовление катализатора С. MSA 50/1% Pt. а) Изготовление кислотного компонента MSA. 23,5 л деминерализованной воды, 19,6 кг 14,4 мас.% водного раствора ТФК-ОН (терефталевой кислоты-ОН) и 1200 г триизопропоксида алюминия помещали в реактор емкостью 100 л. Смесь нагревали до температуры 60 С и поддерживали при перемешивании при этой температуре в течение 1 ч для того,чтобы получить прозрачный раствор. Температуру раствора затем доводили до 90 С и быстро добавляли 31,1 кг тетраэтилсиликата. Реактор закрывали и регулировали скорость перемешивания на уровне примерно 1,2 м/с, смесь поддерживали при перемешивании в течение 3 ч при температуре от 80 до 90 С при термостатическом регулировании, чтобы избежать нагревания вследствие реакции гидролиза. Давление в реакторе возрастает выше 0,2 МПа избыт. Наконец, реакторную смесь выгружали и охлаждали до комнатной температуры, получая однородный и относительно текучий гель (вязкость 0,011 Пас), имеющий следующие молярные соотношения:H2O/SiO2 = 15. Продукт оставляли в покое в течение 6-8 ч и затем высушивали в потоке воздуха при 100 С до постоянной массы. Его окончательно обжигали в муфельной печи при 550 С в течение 8 ч в воздухе. Таким образом получали пористое твердое вещество с кислотными характеристиками, в основном состоящее из диоксида кремния и оксида алюминия с молярным отношением SiO2/Al2O3 = 50,2, удельной поверхностью по БЭТ 794 м 2/г, объемом пор 0,42 мл/г, средним диаметром 2,1 нм. По данным рентгеновского анализа, твердое вещество оказывается, по существу, аморфным, рентгеновская дифрактограмма на порошках не показывает каких-либо пиков и свидетельствует о некристаллической структуре материалов. б) Осаждение платины (1 мас.% платины). Для того чтобы распределить платину на кислотном компоненте, использовали водный раствор гексахлороплатиновой кислоты (H2PtCl6), соляной кислоты и уксусной кислоты в следующих молярных соотношениях: H2PtCl6/HCl/СН 3 СООН = 1/0,84/0,05, имеющий концентрацию платины 0,75 г/л. 400 мл этого раствора добавляли к 30 г твердого вещества, изготовленного, как описано в предыдущей стадии(а), так, чтобы все твердое вещество было покрыто раствором, чтобы избежать неоднородности в распределении платины. Полученную таким образом суспензию поддерживали при перемешивании в течение примерно часа при комнатной температуре и впоследствии дегазировали посредством вакуумного отсасывания ( примерно 2400 Па (18 мм рт.ст. при комнатной температуре. Растворитель впоследствии удаляли посредством нагревания до примерно 70 С в вакууме. Сухой продукт окончательно обжигали в потоке воздуха со следующим температурным профилем: 25-350 С в течение 2 ч, 350-400 С в течение 50 мин, 400 С в течение 3 ч. Получали материал на основе диоксида кремния и оксида алюминия типа MSA, содержащий 1 мас.% платины. Пример 4. Изготовление катализатора D. MSA 50/1% Ir. Количество Ir, равное 1 мас.%, осаждали на кислотный компонент MSA, изготовленный согласно стадии (а) примера 5, используя водный раствор гексахлориридиевой кислоты (H2IrCl6), соляной кислоты-5 013273 и уксусной кислоты в следующих молярных соотношениях: H2IrCl6/HCl/CH3COOH = 1/0,84/0,05, имеющий концентрацию иридия 0,75 г/л. 400 мл данного раствора добавляли к 30 г твердого вещества, изготовленного, как описано в предыдущей стадии (а), так, чтобы все твердое вещество покрывалось раствором для того, чтобы избежать неоднородности в распределении иридия. Полученную таким образом суспензию поддерживали при перемешивании в течение примерно часа при комнатной температуре и впоследствии дегазировали посредством вакуумного отсасывания (примерно 2400 Па (18 мм. рт.ст. при комнатной температуре. Растворитель впоследствии удаляли посредством нагревания до примерно 70 С в потоке воздуха. Сухой продукт окончательно обжигали в потоке воздуха со следующим температурным профилем: 25-350 С в течение 2 ч, 350 С в течение 2 ч, 350-400 С в течение 50 мин, 400 С в течение 3 ч. Получали материал на основе диоксида кремния и оксида алюминия, содержащий 1% иридия. Пример 5 (сравнительный). Катализатор Е. Al2O3-В/1% Pt. Борат алюминия изготавливали в соответствии с ЕР 667184, используя следующую процедуру: 40 г оксида алюминия в экструдированной форме с удельной поверхностью 200 м 2/г погружали в 80 мл водного раствора, содержащего 2,06 г Н 3 ВО 3, и оставляли при температуре 70 С в течение 23 ч. Твердое вещество отделяли от воды посредством фильтрования и затем отмывали на фильтре, сушили при 120 С в течение 16 ч и обжигали при 550 С в течение 3 ч. Химический анализ показывает содержание В 2 О 3 2,1 мас.%. Осаждение 1% Pt. 36,075 г бората оксида алюминия, полученного на предыдущей стадии, пропитывали при помощи технологии начальной смачиваемости (incipient wettability). Требуется 25 см 3 раствора, соответствующего смачиваемости 0,693 см 3/г. Раствор изготавливали посредством взвешивания 4,0 г водного раствора 9,11% Pt(NH3)4(OH)2, добавляя воду до общего объема 25 см 3. Раствор высушивали при 120 С в течение ночи и затем обжигали при 360 С в течение 3 ч. Получали борат алюминия, содержащий 1% Pt. Пример 6. Каталитическое испытание. Каталитические испытания проводили на лабораторной установке непрерывного типа, показанной на фиг. 1. Система состояла из трубчатого реактора (4) с неподвижным слоем, с полезным объемом загрузки 20 см 3, соответствующим высоте каталитического слоя в изотермической секции 10 см. Подачу загрузки, содержащейся в резервуаре (1), и водорода в реактор осуществляли посредством дозирующего насоса (2) и массового расходомера соответственно. Система также оборудована двумя газовыми трубопроводами (воздух и азот), которые использовали на фазе регенерации катализа. Реактор действует в системе нисходящего равнотекущего потока (equicurrent down flow). Температуру реактора регулировали посредством печи (3) с двумя нагревательными элементами, тогда как температурный контроль каталитического слоя осуществляли посредством термопары (10), расположенной внутри реактора. Давление внутри реактора регулировали посредством клапана (8), расположенного по потоку ниже реактора. Продукты реакции собирали в сепараторе (5), который работает при комнатной температуре и атмосферном давлении. Продукты, покидая сепаратор (5), проходят в конденсатор (6), охлажденный до 5 С, и затем их направляют в газомер (7) (С. L.) и затем на продувку (В. D.). (9) представляет собой измельчительный диск (breakage disk). Распределение продуктов и степень превращения определяли посредством массового баланса и газовым хроматографическим анализом продуктов реакции. В способе по настоящему изобретению были протестированы катализаторы А, В, С, D и Е из примеров 1, 2, 3, 4 и 5 при помощи оборудования, описанного выше, используя гидрообработанный легкий рецикловый газойль в качестве основного вещества, чьи характеристики показаны в следующей табл. А. Процентное содержание алкилбензолов в гидрообработанной загрузке равно 7,6% от присутствующих ароматических соединений. Гидрообработанную загрузку получали путем гидрогенизации промышленного легкого рециклового газойля, чьи характеристики показаны в табл. В, осуществляемой в опытной установке с неподвижным слоем с двумя реакторами (RX1, RX2), используя промышленный катализатор десульфурации, на основе никеля и молибдена (Criterion CR424), при следующих рабочих условиях: Р = 7,5 МПа (75 бар),СМТС (среднемассовая температура слоя) RX1 = 350 С СМТС RX2 = 380 С Н 2/НС = 400 норм.л/л Таблица В В течение гидрообработки, помимо удаления серы и азота, происходит преобразование большинства полиароматических соединений в соответствующие нафтобензольные соединения. Перед испытаниями катализаторы активировали следующим образом: 1) 1 ч при комнатной температуре в потоке азота; 2) 1 ч при 50 С в потоке водорода; 3) нагреванием от комнатной температуры до 380 С со скоростью 3 С/мин в потоке водорода; 4) температуру поддерживали постоянной на уровне 380 С в течение 3 ч в потоке водорода, а затем охлаждали до 200 С. В течение активации давление в реакторе поддерживали в интервале от 2,0 до 6,0 МПа (от 20 до 60 атм). Результаты преобразования гидрообработанной загрузки с использованием катализаторов А, В, С,D и Е, описанных в примерах 1, 2, 3, 4 и 5 соответственно, показаны в табл. С. В табл. С: выход 180+С SIMDIST 2887 является процентным содержанием продуктов с температурой кипения выше 180 С, определяемым посредством моделированной разгонки SIMDIST 2887; цетановый индекс (4V) 180+С является цетановым числом продуктов с температурой кипения выше 180 С, определяемым посредством продукта разгонки D86 и плотности при 15 С; Т 95 С SIMDIST 2887 является температурой, при которой 95% продуктов возгоняется, определяе-7 013273 мой посредством моделированной разгонки SIMDIST 2887. Все испытания были проведены, используя соотношение Н 2/НС, равное 2000 норм.л/ кг. Данные в первой строке табл. В относятся к характеристикам гидрообработанной смеси до подачи в способ по настоящему изобретению. Данные, представленные в последней колонке табл. С, представляют относительное потребление водорода, считая за 100% расход водорода, полученный при использовании сравнительного катализатора Е при 280 С. Данные, представленные в таблице, показывают, что использование катализаторов А, В, С и D приводит к заметному увеличению цетанового числа до 14 единиц, в то время как выход при 180+С опять выше 85%. Как плотность, так и Е 95 существенно уменьшаются вследствие обработки согласно способу по настоящему изобретению. Исследуя данные, представленные в табл. В, можно видеть, что в случае катализатора Е улучшения характеристик загрузки в показателях плотности и цетанового числа аналогичные тем, которые были получены с катализаторами А, В, С и D, требуют более экстенсивной деароматизации и более высокого потребления водорода. Таблица С- легкий рецикловый газоль-гидробработка Пример 7. Каталитическое испытание. Каталитические испытания проводили на экспериментальной установке в непрерывном режиме. Система состояла из трубчатого реактора диаметром 1825 мм с неподвижным слоем, имеющим внутренний диаметр 40 мм с объемом полезной загрузки 800 см 3. Подачу загрузки, содержащейся в резервуаре, и водорода в реактор осуществляли посредством дозирующего насоса и массового расходомера соответственно. Реактор действует в системе нисходящего равнотекущего потока. Температуру реактора регулировали посредством шести нагреваемых электричеством внешних блоков, в то время как температурный контроль каталитического слоя осуществляли посредством 18 термопар, расположенных внутри реактора в футлярах, имеющих внешний диаметр 10 мм. Давление в реакторе регулировали посредством клапана, расположенного ниже по потоку от реакторе. Газы разделяли в сепараторе, который работал под давлением, и продукты реакции собирали в сепараторе, который работал при комнатной температуре и атмосферном давлении. Продукты, выходящие из сепараторов высокого и низкого давления, проходят в охлаждаемый конденсатор и впоследствии их направляют в газомер и затем на продувку. Распределение продуктов и уровень переработки определяли посредством массового баланса и газового хроматографического анализа продуктов реакции. В установке, описанной выше, гидрообработанную загрузку, описанную в примере 6, в табл. А, и водород подвергали воздействию катализатора D, основанного на Ir, нанесенного на мезопористый аморфный материал на основе диоксида кремния и оксида алюминия (MSA), изготовленный согласно примеру 4. Загружали 255 г катализатора, таблетированного и гранулированного до 0,5-1 мм (соответствующего объему 420 мл), разбавленного 1/1 по объему с SiC (карборунд). Перед исследованием катализаторы активировали следующим образом: 1) нагнетание Н 2 в реактор при 0,5 МПа (50 бар) в при комнатной температуре; 2) продувка Н 2 с расходом 200 л/ч и увеличение температуры до 110 С со скоростью 30 С/ч; 3) поддержание условий в течение 2 ч; 4) повышение температуры до 330 С со скоростью 50 С/ч; 5) поддержание условий в течение 2 ч; 6) доведение температуры до 200 С и стабилизация в течение 72 ч. Продукт получали при следующих условиях:WABT = 270 С. Свойства полученного продукта показаны в нижеприведенной табл. D. Таблица D Процентное отношение алкилбензолов в продукте равно 45,8% от остаточных ароматических соединений. Пример 8. Проведено испытание с катализатором Е, описанным в примере 5, с использованием операций приготовления и активации, аналогичных описанным в случае катализатора, оцениваемого в примере 7, при следующих условиях действия:WABT = 260 С. Свойства полученного продукта показаны в табл. Е. Таблица Е Данные в табл. С и D показывают, что использование катализатора D, описанного в примере 4(Ir/MSA), приводит к образованию продуктов с плотностью и цетановым числом очень близким к тому,которым обладают продукты, полученные с катализатором Е, описанные в примере 5 (Al2O3B/1%Pt). В противоположность этому, продукты, полученные согласно примеру 7, имеют более высокое содержание ароматических соединений и более низкое содержание водорода. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ улучшения свойств топлива из гидрообработанных углеводородных смесей, включающий приведение указанных гидрообработанных смесей в контакт с водородом в присутствии каталитической системы, включающей: а) один или более металлов, выбираемых из Pt, Pd, Ir, Ru, Rh и Re; б) алюмосиликат кислотной природы, выбираемый из цеолита ZSM-12 в кислотной форме и полностью аморфных микромезопористых материалов на основе диоксида кремния и оксида алюминия,имеющих молярное соотношение SiO2/Al2O3 в интервале от 30 до 500, удельную поверхность более 500 м 2/г, объем пор в интервале от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 .-9 013273 2. Способ по п.1 для увеличения цетанового индекса и снижения плотности и Т 95 гидрообработанных углеводородных смесей, включающий приведение указанных гидрообработанных смесей в контакт с водородом в присутствии каталитических систем, включающих: а) один или более металлов, выбираемых из Pt, Pd, Ir, Ru, Rh и Re; б) алюмосиликат кислотной природы, выбираемый из цеолита ZSM-12 в кислотной форме и полностью микромезопористого материала на основе диоксида кремния и оксида алюминия, имеющего молярное соотношение SiO2/Al2O3 в интервале от 30 до 500, удельную поверхность более 500 м 2/г, объем пор в интервале от 0,3 до 1,3 мл/г, средний диаметр пор менее 40 . 3. Способ по п.1, в котором микромезопористые материалы на основе диоксида кремния и оксида алюминия имеют молярное соотношение SiO2/Al2O3 в интервале от 50/1 до 300/1. 4. Способ по п.1, в котором микромезопористые материалы на основе диоксида кремния и оксида алюминия имеют пористость в интервале от 0,4 до 0,5 мл/г. 5. Способ по п.1, в котором микромезопористые материалы на основе диоксида кремния и оксида алюминия имеют рентгеновскую дифрактограмму на порошках, которая не показывает каких-либо пиков и свидетельствует о некристаллической структуре материалов. 6. Способ по п.1, в котором металл, содержащийся в каталитической системе, выбирают из платины, иридия и их смесей. 7. Способ по п.1, в котором металл или смесь металлов, содержащаяся в каталитической системе,составляет от 0,1 до 5 мас.% по отношению к общей массе каталитической композиции. 8. Способ по п.7, в котором металл или смесь металлов составляет от 0,3 до 1,5 мас.% по отношению к общей массе каталитической композиции. 9. Способ по п.1, в котором гидрообработанная углеводородная смесь является гидрообработанной углеводородной нефтяной фракцией или гидрообработанной углеводородной фракцией нефтехимического происхождения. 10. Способ по п.9, в котором гидрообработанную углеводородную смесь с содержанием ароматических соединений выше 20 мас.% получают посредством гидрообработки нефтяных фракций или фракций нефтехимического происхождения. 11. Способ по п.10, в котором гидрообработанные фракции имеют содержание ароматических соединений выше 40 мас.%. 12. Способ по пп.9, 10 или 11, в котором гидрообработанную углеводородную смесь выбирают из гидрообработанного лигроина, гидрообработанного дизельного топлива, гидрообработанного керосина,гидрообработанного реактивного топлива, гидрообработанного легкого рециклового газойля, гидрообработанного тяжелого вакуумного газойля, гидрообработанных тяжелых фракций флюид-каталитического крекинга, гидрообработанных продуктов крекинга нефтяного топлива. 13. Способ по п.1, осуществляемый при температуре от 240 до 380 С, давлении от 2 до 10 МПа (от 20 до 100 атм), при объемной скорости WHSV от 0,5 до 5 ч-1 и при соотношении между водородом и загрузкой (Н 2/НС) в интервале от 400 до 2000 норм.л/кг. 14. Способ по п.13, в котором кислотный компонент (б) является цеолитом ZSM-12 в кислотной форме, давление составляет более 2 МПа (20 атм) и меньше или равно 8 МПа (80 атм) и температура составляет от 250 до 330 С. 15. Способ по п.13, в котором кислотный компонент (б) является материалом на основе диоксида кремния и оксида алюминия, давление составляет более 2 МПа (20 атм) и ниже или равно 8 МПа (80 атм) и температура составляет от 300 до 380 С. 16. Способ по п.1, в котором гидрообработанные углеводородные смеси получают посредством обработки углеводородных смесей с водородом в присутствии одного или более катализаторов, содержащих один или более металлов группы VI и/или один или более металлов группы VIII и аморфный носитель. 17. Способ по п.16, в котором металл группы VI, содержащийся в катализаторе гидрообработки,выбирают из молибдена, вольфрама и их смесей. 18. Способ по п.16, в котором металл группы VIII, содержащийся в катализаторе гидрообработки,выбирают из никеля, кобальта и их смесей. 19. Способ по п.16, в котором носитель, содержащийся в катализаторе гидрообработки, выбирают из оксида алюминия и материалов на основе диоксида кремния и оксида алюминия. 20. Способ по п.16, в котором гидрообработку углеводородных смесей осуществляют при температуре от 200 до 400 С и при давлении от 2 до 10 МПа (от 20 до 100 бар).

МПК / Метки

МПК: C10G 45/62, B01J 23/40

Метки: углеводородных, способ, качества, топлива, гидрообработанных, улучшения, смесей

Код ссылки

<a href="https://eas.patents.su/12-13273-sposob-uluchsheniya-kachestva-topliva-iz-gidroobrabotannyh-uglevodorodnyh-smesejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ улучшения качества топлива из гидрообработанных углеводородных смесей</a>

Предыдущий патент: Элемент для прокалывания блистера в ингаляторе сухого порошка

Следующий патент: Механизм эксцентрической зубчатой передачи и способ передачи с его помощью вращающего усилия

Случайный патент: Способ очистки ствола скважины и разжижающий флюид