Способ получения осажденной двуокиси кремния из оливина

Номер патента: 10899

Опубликовано: 30.12.2008

Авторы: Гуннарсон Гудмундур, Энгсет Пер Бьёрн, Экорнрёд Ларс Эйвинд, Лангсет Биргер, Валлевик Оддмунд

Формула / Реферат

1. Способ получения осажденной двуокиси кремния из оливина, отличающийся следующими стадиями:

получение частиц оливина с размером частиц менее 1 мм в диаметре;

смешивание оливина с водой для образования взвеси оливин/вода;

смешивание взвеси оливин/вода с соляной кислотой при температуре между 50-130шС и проведение реакции;

удаление крупных минеральных загрязнений;

отделение осажденной двуокиси кремния из маточного раствора;

механическая обработка отделенной осажденной двуокиси кремния для получения взвеси;

получение взвеси с низкой вязкостью путем добавления алюмината натрия или другого алюмината и доведения pH до значения между 4-9;

выдерживание при температуре между 50-100шC в соответствии с требованиями к продукту;

измельчение взвеси двуокиси кремния;

удаление мелких минеральных загрязнений;

высушивание двуокиси кремния.

2. Способ по п.1, отличающийся тем, что соляная кислота имеет концентрацию преимущественно 18% или выше, а время реакции составляет преимущественно 20-360 мин.

3. Способ по п.1, отличающийся тем, что механическую обработку отделенной осажденной двуокиси кремния, необязательное добавление воды, получение взвеси с низкой вязкостью путем добавления алюмината натрия или другого алюмината предпочтительно до содержания 100-6000 ppm и доведение pH предпочтительно до значения между 4-9 осуществляют в одну стадию.

4. Способ по пп.1, 2, отличающийся тем, что размер частиц оливина находится в пределах между 0,020 и 0,350 мм в диаметре.

5. Способ по пп.1, 2, отличающийся тем, что в начале добавления кислоты температура раствора кислоты предпочтительно находится в пределах 90-115шC.

6. Способ по пп.1, 2, отличающийся тем, что температура взвеси оливин/вода непосредственно после смешивания оливина с кислотой находится в пределах 90-110шC.

7. Способ по пп.1, 2, отличающийся тем, что продолжительность смешивания взвеси оливин/вода с кислотой составляет от 0,5 до 5 мин.

8. Способ по пп.1, 2, отличающийся тем, что концентрация соляной кислоты составляет 18% в начале смешивания со взвесью оливин/вода и во время реакции дополнительно добавляют концентрированную НС1 до получения необходимого количества кислоты.

9. Способ по пп.1, 2, отличающийся тем, что общая продолжительность реакции предпочтительно находится в пределах 60-150 мин.

10. Способ по пп.1, 2, отличающийся тем, что удаление крупных частиц осуществляют отстаиванием взвеси в резервуаре-отстойнике.

11. Способ по пп.1, 2, отличающийся тем, что удаление крупных частиц осуществляют при помощи гидроциклона.

12. Способ по пп.1, 2, отличающийся тем, что двуокись кремния, полученную после отделения фильтрованием из маточного раствора, промывают промывной жидкостью, содержащей воду, преимущественно водой, до соответствующей чистоты.

13. Способ по п.12, отличающийся тем, что содержание твердого вещества в осадке на фильтре после фильтрования находится в пределах 10-30%, предпочтительно в пределах 18-22%.

14. Способ по пп.1, 2 или 12, отличающийся тем, что полученную очищенную двуокись кремния затем подвергают механической обработке, например, в месильной машине для получения взвеси с высоким содержанием твердого вещества.

15. Способ по пп.1, 2, отличающийся тем, что взвесь с низкой вязкостью получают добавлением алюмината натрия или другого алюмината до концентрации предпочтительно в пределах от 300 до 3500 ppm и для доведения pH предпочтительно до 5-8 добавляют серную кислоту, соляную кислоту или другую кислоту.

16. Способ по п.15, отличающийся тем, что содержание твердого вещества во взвеси находится в пределах 10-25%, предпочтительно в пределах 18-24%.

17. Способ по пп.1, 2, отличающийся тем, что отношение площадей удельных поверхностей CTAB/BET повышается выше 0,9 выдерживанием взвеси двуокиси кремния в резервуаре с перемешиванием предпочтительно при температуре между 80-100шC.

18. Способ по пп.1 и 15, отличающийся тем, что содержание окиси алюминия дополнительно повышают после выдерживания путем добавления алюмината натрия или другого алюмината и кислоты на стадии дополнительной обработки и тем, что для доведения pH используют NaOH.

19. Способ по пп.1 и 18, отличающийся тем, что pH практически очищенной взвеси доводят до нужного значения pH в пределах от 6,5 до 7,0 перед высушиванием.

20. Двуокись кремния, полученная в соответствии со способом по одному из пп.1-19, содержащая:

0,005-0,7 мас.% Na,

0,0035-0,35 мас.% Al,

0,02-0,05 мас.% Mg,

0,002-0,006 мас.% Ca,

0,001-0,26 мас.% S,

0,007-0,17 мас.% Fe,

до 0,0142 мас.% Cl,

1-10 мас.% H2O и

значение pH между 4-9.

21. Двуокись кремния по п.20, отличающаяся тем, что размер частиц составляет 20-500 мкм в диаметре, предпочтительно 50-250 мкм.

22. Двуокись кремния по п.20, отличающаяся тем, что величина удельной поверхности CTAB равна 100-200, предпочтительно 140-170.

23. Двуокись кремния по п.20, отличающаяся тем, что величина удельной поверхности BET равна 50-500, предпочтительно 140-200.

24. Двуокись кремния по п.20, отличающаяся тем, что отношение площадей удельных поверхностей CTAB/BET составляет 0,7-1,0, предпочтительно 0,9-1,0.

25. Применение двуокиси кремния по пп.20-24 в резиновых смесях, в частности в резиновых шинах для автомобилей.

26. Применение двуокиси кремния по одному из пп.20-24 для абсорбирующих носителей, например, в кормах для скота и рыбы.

27. Применение двуокиси кремния по одному из пп.20-24 в качестве наполнителя для теплоизоляции.

Текст

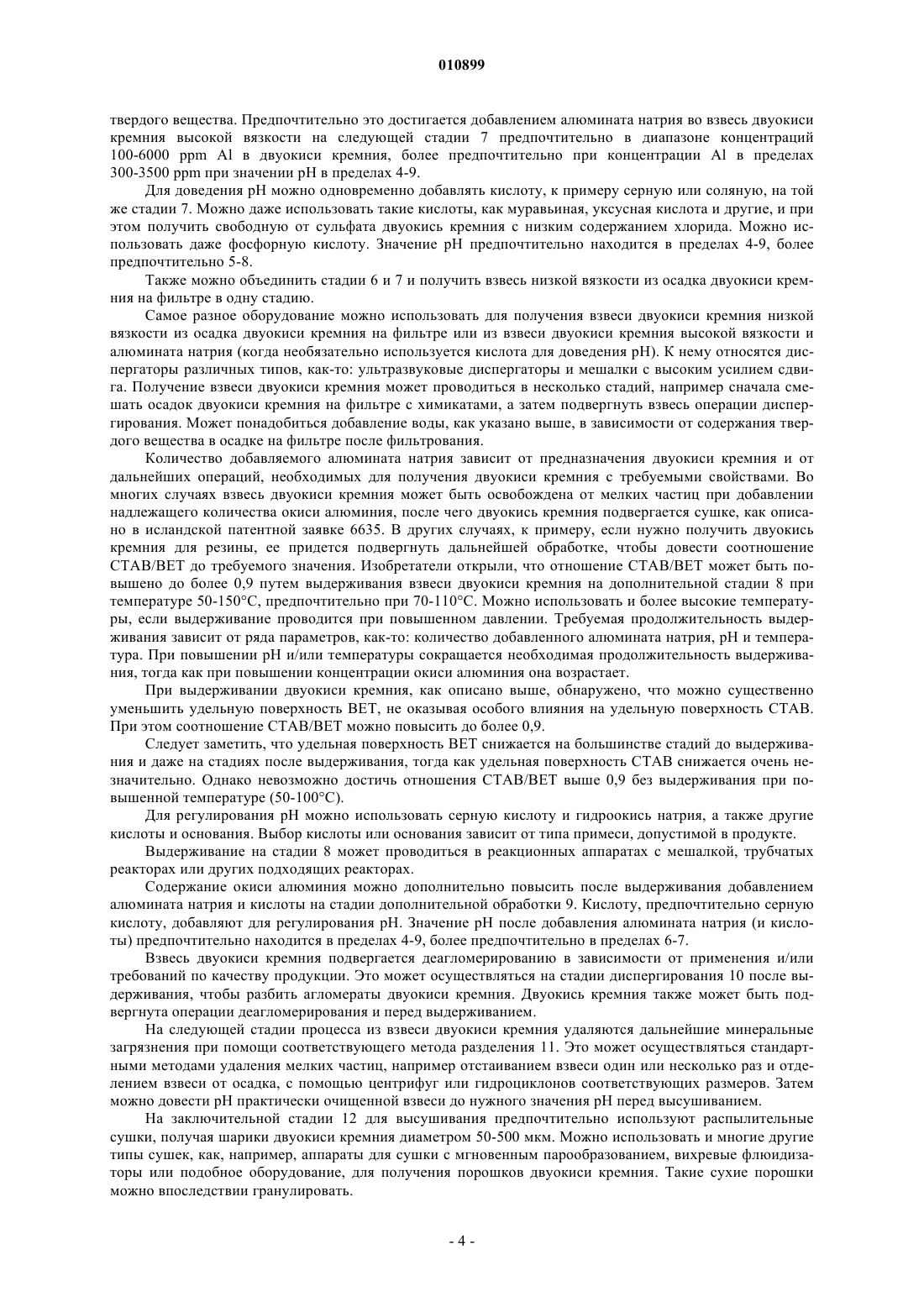

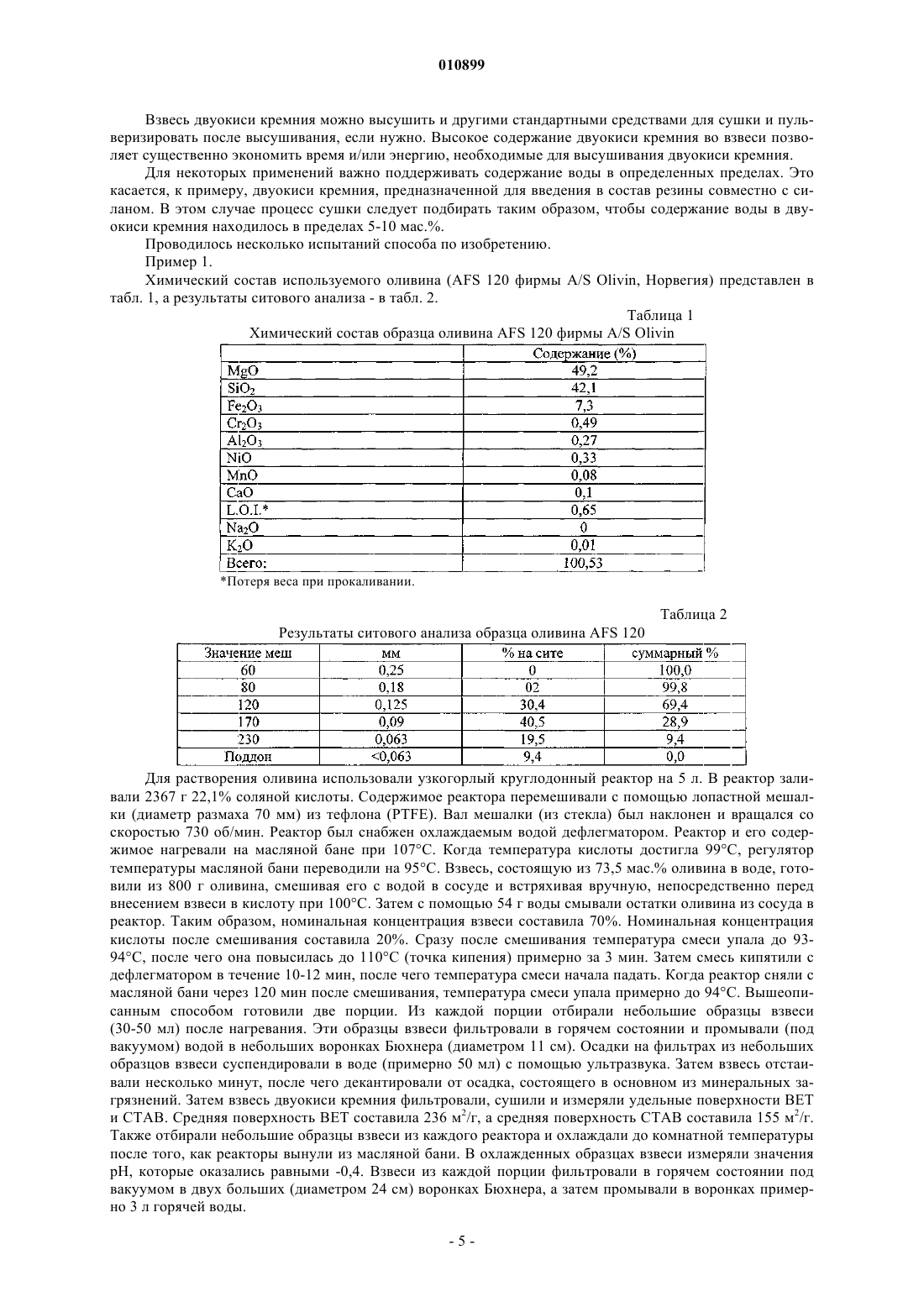

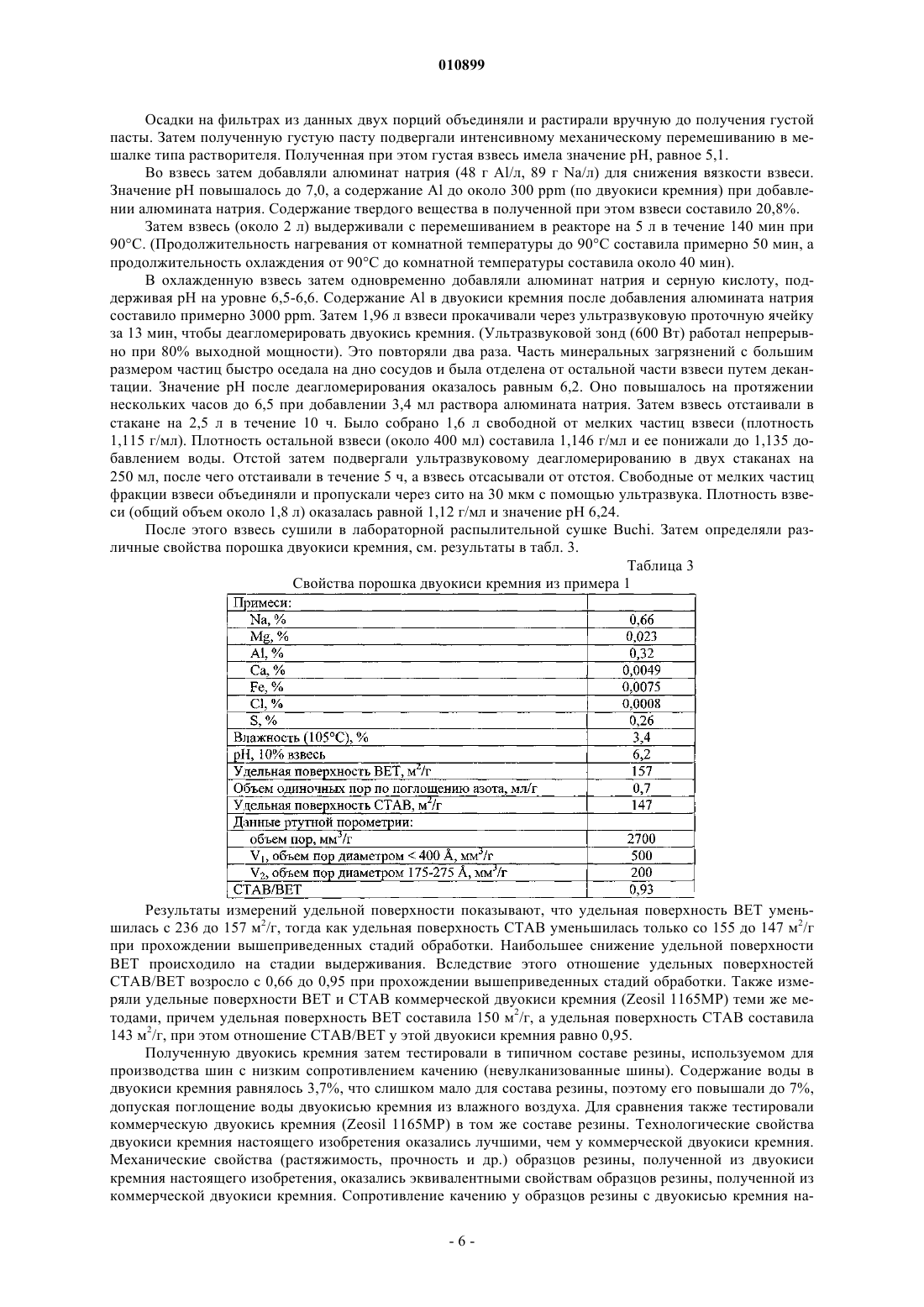

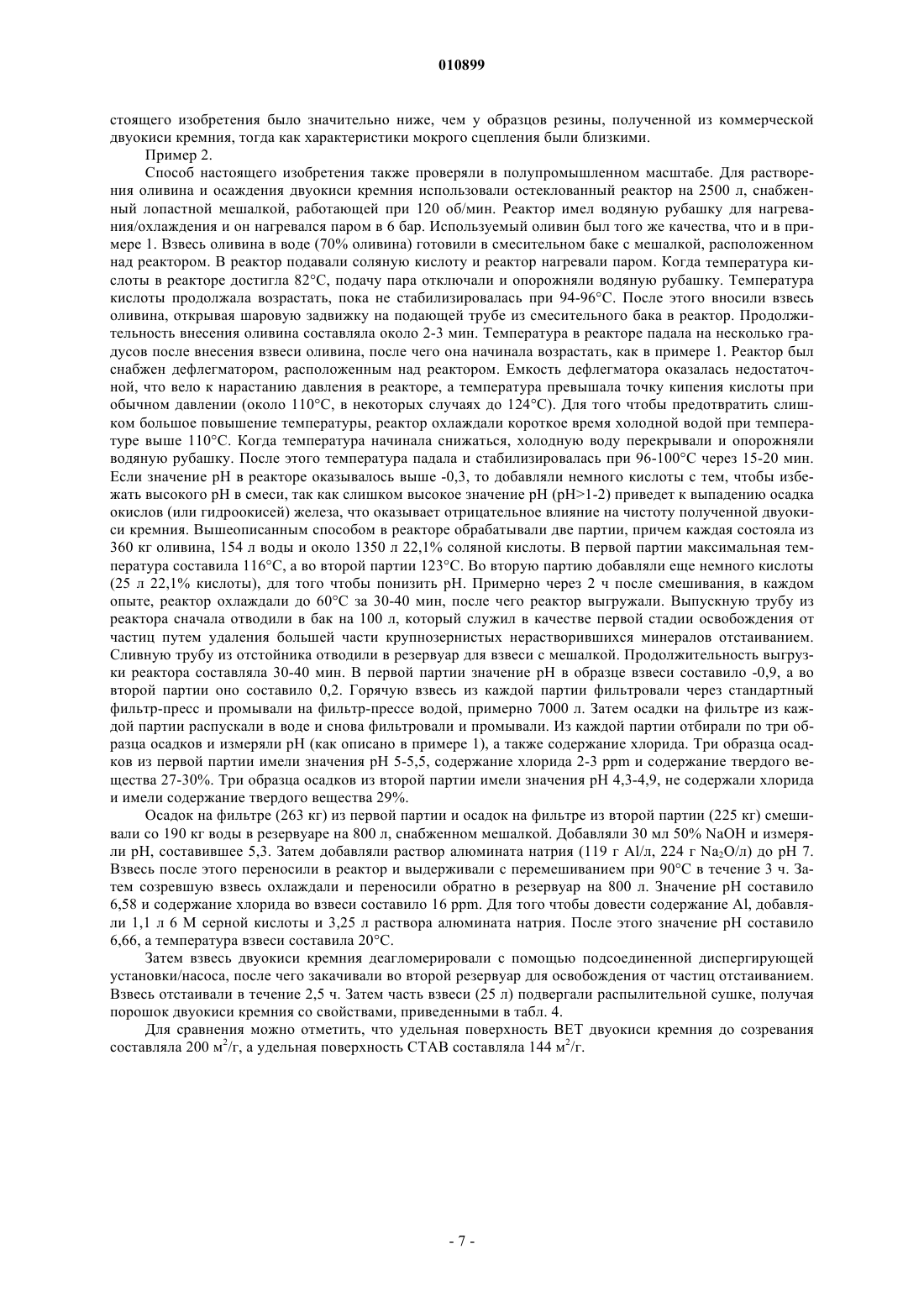

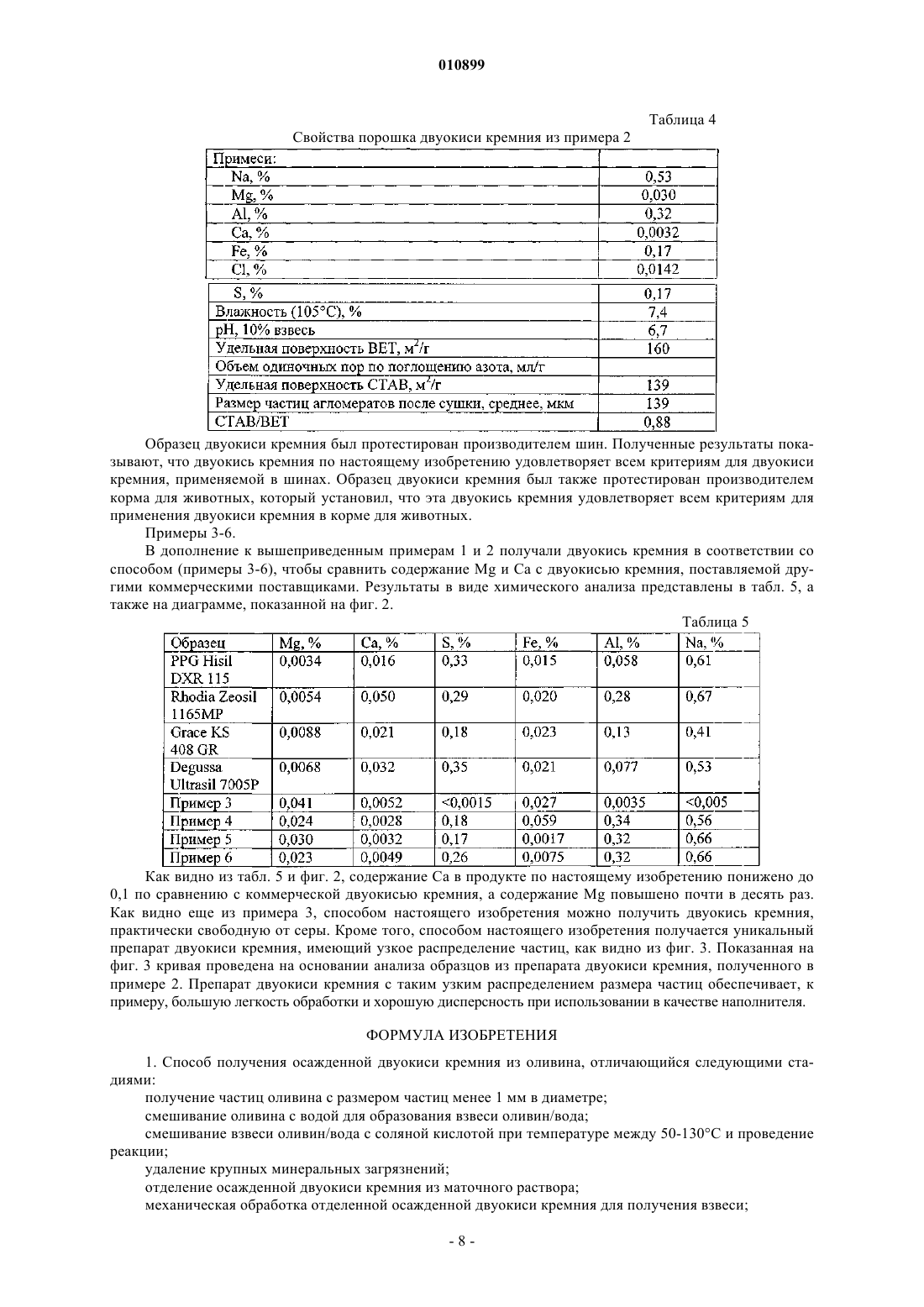

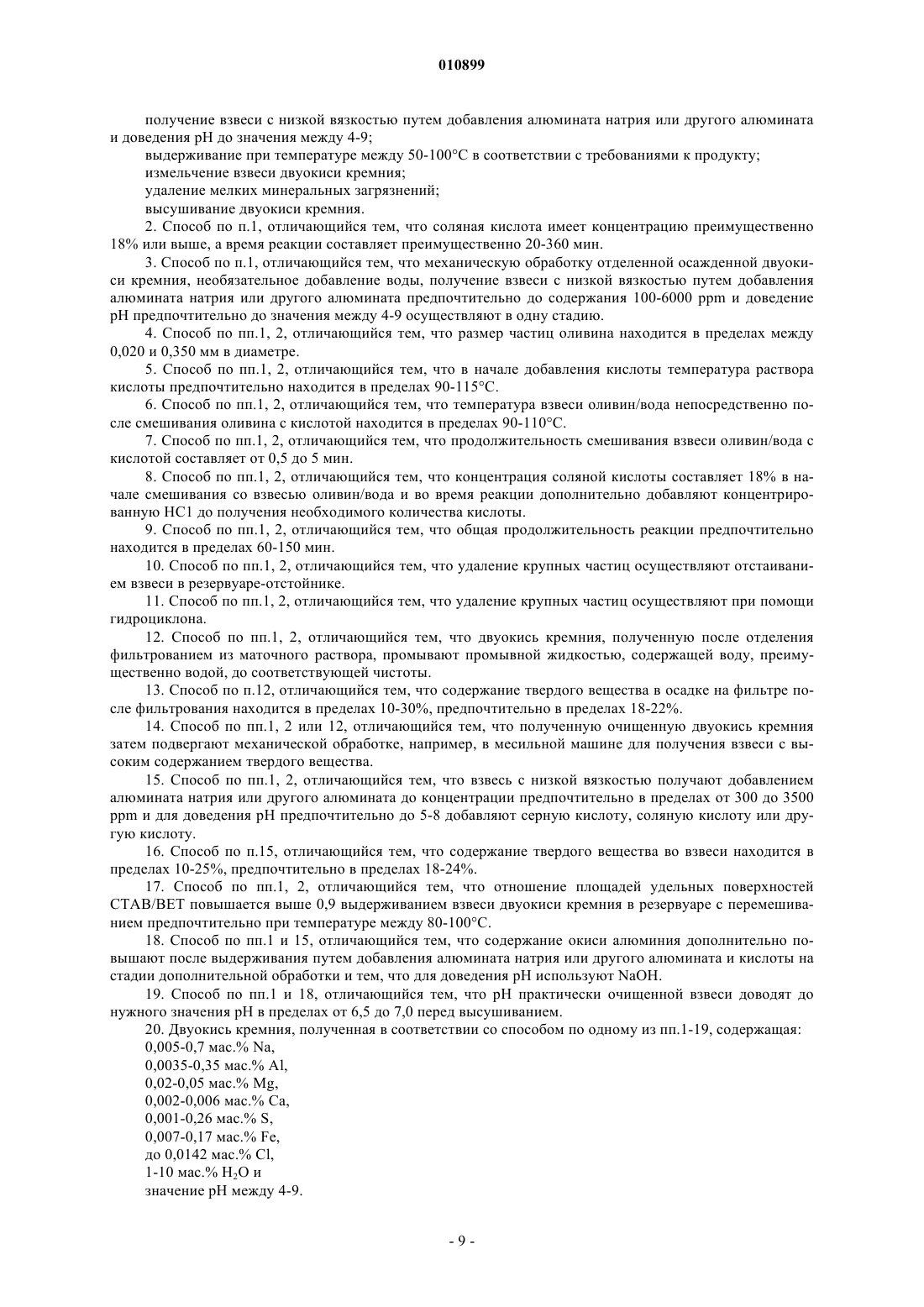

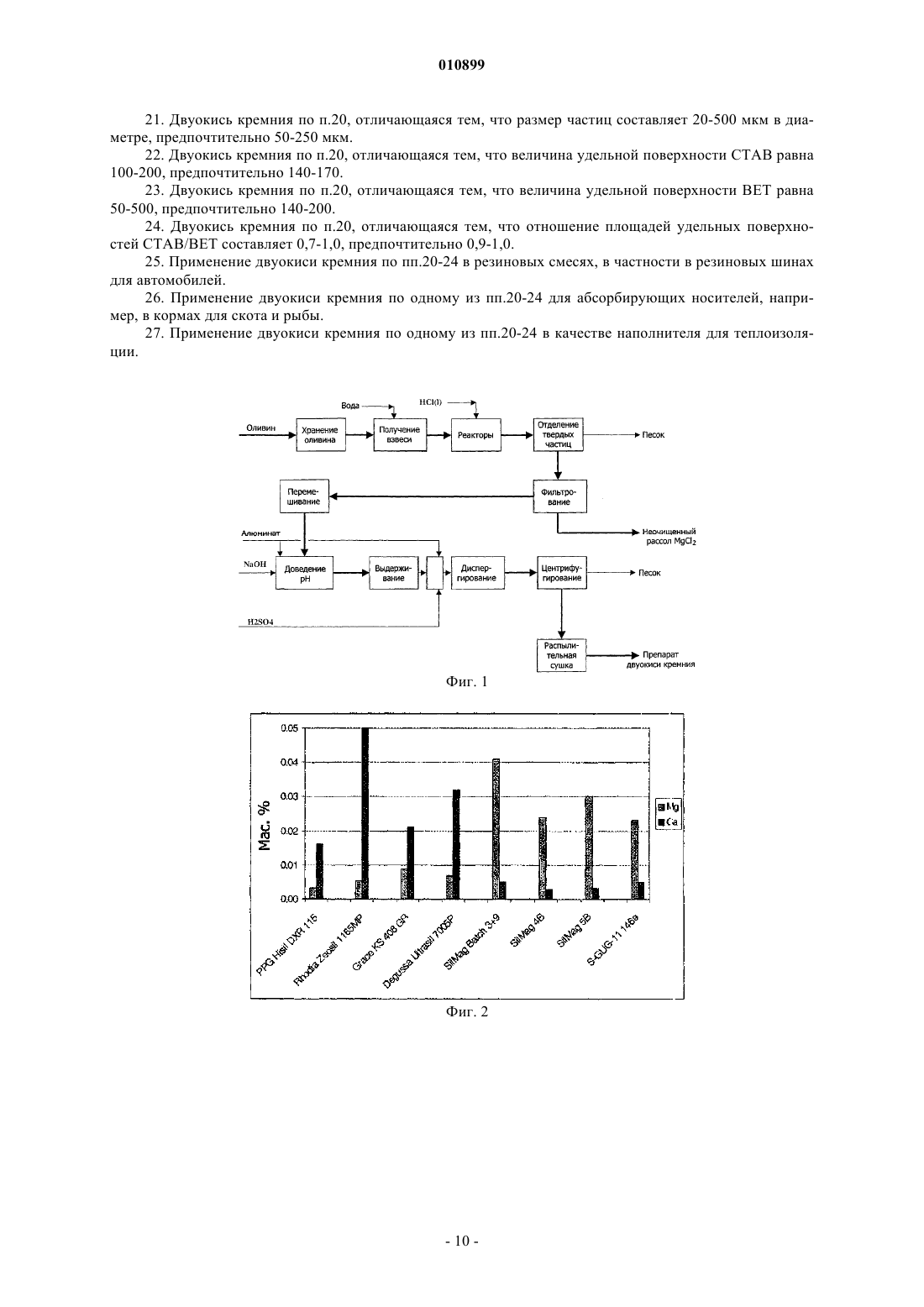

010899 Область техники, к которой относится изобретение Изобретение касается способа получения двуокиси кремния из оливина. В частности, оно касается способа растворения оливина в соляной кислоте, при котором образуется двуокись кремния, которая подвергается дальнейшей обработке для получения высокочистой двуокиси кремния с контролируемой структурой в виде порошка, шариков или гранул. Уровень техники Оливин - это природный силикат магния-железа, который имеется в большом количестве во многих местах во всем мире. Химический состав оливина обычно составляет около 50% окиси магния, около 41% двуокиси кремния и примерно 7-9% окиси железа. Минералогический состав оливина представляет собой смесь форстерита (силиката магния) и фаялита (силиката железа). Оливин легко растворяется в кислоте и рассматривается как исходный материал для получения химических препаратов магния и двуокиси кремния. Мелкозернистая двуокись кремния, например, полученная осаждением, широко используется в качестве наполнителя для различных применений. Для некоторых применений двуокиси кремния, к примеру в резине для шин, имеет значение удельная поверхность CTAB (цетилтриметиламмония бромида). Удельную поверхность CTAB получают измерением количества CTAB, адсорбированного на поверхности двуокиси кремния из водного раствора в определенных условиях, например, как описано во французском стандарте NFT 45-007. В некоторых лабораториях используются варианты методов, описанных вNFT 45-007, но в большинстве из них принимается, что одна адсорбированная молекула CTAB охватывает 0,35 нм 2. Удельная поверхность CTAB, как полагают, дает меру поверхности двуокиси кремния,доступной для образования связи с резиной. Удельная поверхность BET, с другой стороны, дает меру поверхности двуокиси кремния, доступной азоту, молекулы, намного меньшей, чем CTAB. Поэтому отношение удельной поверхности CTAB к удельной поверхности BET (отношение CTAB/BET) всегда меньше 1 для двуокиси кремния. Для применения в резине, особенно в составах резины для невулканизованных шин, выгодно, чтобы отношение CTAB/BET было больше 0,9 или как можно ближе к 1, а удельная поверхность BET находилась примерно в пределах 130-230 м 2/г. Удельная поверхность BET двуокиси кремния, полученной при растворении оливина в кислоте, может находиться в пределах от менее 100 до более 500 м 2/г в зависимости от размера частиц оливина и других параметров. Описание метода BET для измерения удельной поверхности можно найти в международном стандартеISO 9277: 1955. В патенте US5780005 описан способ получения двуокиси кремния из оливина. В нем раскрыт способ, включающий предварительную обработку оливина для того, чтобы удалить из него большинство сопутствующих минералов, которые иначе могли бы загрязнять осажденную двуокись кремния, полученную при растворении оливина в соляной кислоте. Способ также включает возможности контролировать удельную поверхность полученной двуокиси кремния. Показано, что концентрация кислоты, температура и продолжительность выщелачивания оказывают влияние на удельную поверхность двуокиси кремния. Поскольку этот известный способ касается подвергнутого предварительной обработке оливина,то он является экономически дорогостоящим и не учитывает удельную поверхность CTAB полученной двуокиси кремния. Другой способ получения активной двуокиси кремния из природных силикатов описан в патентной заявке GB2078703 А. Способ сосредоточен на получении двуокиси кремния из серпентина, силиката магния-железа, родственного оливину, а содержание примесей в полученной двуокиси кремния является сравнительно высоким. Далее, в международной патентной заявке WO 02/48036 А 1 описан способ получения двуокиси кремния из оливина. Этот способ основан на сульфатировании оливина концентрированной серной кислотой приблизительно при 250 С, за которым следует выщелачивание в воде с образованием осажденной двуокиси кремния, которая затем подвергается дальнейшим стадиям очистки. Недостатком этого способа является то, что он дает недостаточно чистую двуокись кремния. Кроме того, способ получения из оливина осажденной двуокиси кремния с контролируемой удельной поверхностью и высокой степенью чистоты описан в исландской патентной заявке 6635. Способ включает смешивание контролируемым образом оливина и подогретого раствора минеральной кислоты,а затем отделение большей части нерастворившегося оливина и сопутствующих минералов. После этого взвесь двуокиси кремния фильтруют для удаления раствора соли металла, а двуокись кремния промывают, чтобы удалить из нее растворенную соль. Затем осадок промытой на фильтре двуокиси кремния разжижают водным раствором, получая суспензию двуокиси кремния с низкой вязкостью и высоким содержанием вещества, из которой можно эффективно отделить (т.е. из взвеси двуокиси кремния можно эффективно извлечь мелкозернистые частицы) и высушить нерастворимый минерал при сравнительно низком расходе энергии. Полученная двуокись кремния может иметь вид порошка, шариков или гранул и предпочтительно имеет удельную поверхность по меньшей мере около 100 м 2/г. Удельная поверхностьCTAB двуокиси кремния совсем не упоминается. Кислый раствор соли металла отделяется от осажденной двуокиси кремния и может быть подвергнут дальнейшей очистке для получения чистого рассола хлорида магния, который можно использовать-1 010899 для получения металлического магния, окиси магния и других препаратов магния, что будет дополнительно описано в параллельной заявке. Основной целью настоящего изобретения является разработка способа эффективной утилизации оливина, с минимальным образованием отходов, и в котором в качестве продукта получается высококачественная двуокись кремния. Следующей целью настоящего изобретения является разработка способа получения двуокиси кремния с контролируемыми свойствами. Сущность изобретения Изобретение характеризуется следующими стадиями в соответствии с независимым п.1 прилагаемой формулы изобретения: получение частиц оливина с размером частиц предпочтительно меньше 1 мм в диаметре; предпочтительно добавление воды для образования водной суспензии; смешивание с соляной кислотой (HCl) предпочтительно при концентрации свыше 18 мас.% и при температуре предпочтительно между 50-130 С в течение времени предпочтительно между 20-360 мин; удаление крупных минеральных загрязнений; отделение осажденной двуокиси кремния от маточного раствора; механическая обработка двуокиси кремния для получения суспензии; получение взвеси с низкой вязкостью путем добавления в двуокись кремния дополнительно алюмината натрия или другого подходящего алюмината и необязательно кислоты и воды предпочтительно таким образом, чтобы концентрация Al в двуокиси кремния составила 100-6000 ppm; выдерживание двуокиси кремния при температуре между 50-100 С в соответствии с требованиями к продукту; диспергирование взвеси двуокиси кремния; удаление мелких минеральных загрязнений; высушивание двуокиси кремния. Изобретение дополнительно характеризуется тем, что продукт способа двуокись кремния включает,наряду с двуокисью кремния (SiO2): 0,005-0,7 мас.% Na,0,0035-0,35 мас.% Al,0,02-0,05 мас.% Mg,0,002-0,006 мас.% Ca,0,001-0,2 мас.% S,0,007-0,06 мас.% Fe,до 0,01 мас.% Cl,1-10 мас.% H2O при значении pH между 4-9 в соответствии с независимым п.19 формулы изобретения. В пп.2-17 и 19-21 определены предпочтительные варианты воплощения изобретения, а в пп.22-24 определены применения двуокиси кремния. Далее изобретение будет раскрыто на примерах и прилагаемых фигурах. Краткое описание чертежей На фиг. 1 представлена технологическая схема изобретения. На фиг. 2 представлена диаграмма, показывающая содержание Ca и Mg в двуокиси кремния, полученной согласно изобретению, по сравнению с продуктами, полученными от коммерческих поставщиков. На фиг. 3 изображена диаграмма, показывающая распределение размеров частиц в образцах, взятых из двуокиси кремния, полученной согласно изобретению (на основе примера 2). Осуществление изобретения Для способа настоящего изобретения частицы оливина должны иметь подходящие размеры, т.е. менее 1 мм в диаметре, предпочтительно менее 0,750 мм в диаметре, более предпочтительно менее 0,500 мм в диаметре и предпочтительно в пределах 0,020-0,400 мм в диаметре, более предпочтительно менее 0,350 мм. Подходящий оливин может быть получен из различных источников в мире, например Норвегии, Гренландии и Северной Америки. Исходный минерал оливин может быть измельчен практически до подходящего размера стандартными методами, к примеру мокрого помола или измельчения в конусной дробилке и/или дисковой мельнице. Материал необязательно может быть подвергнут фракционированию для получения более однородного распределения по размеру. Предпочтительно исходный оливин должен содержать более 90% минерала форстерита. Оливин обычно не подвергается очистке перед добавлением соляной кислоты в реактор. То, каким образом оливин растворяют в минеральной кислоте, является ключевым фактором при регулировании удельной поверхности полученной двуокиси кремния. Изобретатели протестировали и сравнили несколько воплощений по растворению оливина в минеральной кислоте регулируемым образом. В этом плане фраза "растворение регулируемым образом" означает регулирование и поддержание в соответствующих пределах, по меньшей мере, тех параметров,-2 010899 включая концентрацию кислоты, температуру выщелачивания и продолжительность времени, в течение которого оливин выдерживают в кислоте. Предпочтительно подвергается регулировке скорость, с которой оливин вносят в раствор кислоты, а также температура кислоты в момент добавления. Обращаясь к технологической схеме на фиг. 1, оливин транспортируют из места хранения 1 в подходящий смеситель 2, перемешивают с добавлением воды до получения суспензии, содержащей предпочтительно порядка 70% оливина. Вода для получения взвеси может находиться при любой температуре вплоть до 100 С. Можно нагревать суспензию после смешивания. Как видно из технологической схемы, способ представляет собой периодический процесс, однако изобретение, как оно определено в формуле изобретения, также можно адаптировать к непрерывному процессу, который не будет описан далее. Из смесителя 2 суспензию переносят в реактор 3, в который была добавлена соляная кислота (HCl). Температура раствора кислоты должна предпочтительно быть в пределах 50-110 С в начале добавления оливина, предпочтительно в пределах 80-110 С или наиболее предпочтительно в пределах 90-105 С, а температура взвеси оливин/кислота должна быть в пределах 80-110 С после смешивания. Продолжительность добавления взвеси оливина в соляную кислоту должна предпочтительно составлять от 3,5 до 5 мин. Растворение оливина в кислоте является экзотермическим процессом, что приводит к повышению температуры реакционной смеси, если не применяется очень эффективное охлаждение. Скорость повышения температуры зависит от многих факторов, например от размера зерен используемого оливина,концентрации кислоты и соотношения оливина и кислоты. При использовании соляной кислоты с концентрацией 19-22 мас.% авторы обнаружили, что температура может повышаться до точки кипения кислоты в 109-110 С (в реакторах, работающих при обычном давлении). Также можно использовать реакторы, работающие под давлением и при высокой температуре. Общая продолжительность реакции предпочтительно находится в пределах 0,2-6,0 ч, более предпочтительно в пределах 0,5-2,0 ч. Альтернативой смешиванию взвеси со всем количеством соляной кислоты, как это описано выше,является смешивание взвеси оливин/вода с некоторым количеством разбавленной соляной кислоты, содержащим не всю HCl, предназначенную для этого, и добавление остальной кислоты во время реакции при использовании более концентрированной кислоты. Например, можно добавить взвесь оливин/вода в 18% соляную кислоту, а затем добавлять 30-36% соляную кислоту на протяжении 3-30 мин до достижения требуемого соотношения оливина и кислоты. При растворении оливина регулируемым образом, как описано выше, и подбора параметров, как описано, можно получить двуокись кремния с удельной поверхностью при измерении методом BET в пределах 50-500 м 2/г. После нагревания взвеси оливин-двуокись кремния в течение требуемого времени из нее удаляют нерастворившийся оливин и другие минеральные загрязнения (песок) в соответствующем сепараторе 4. Это можно легко осуществить путем отстаивания крупнозернистых загрязнений из остальной взвеси двуокиси кремния. Основную массу жидкой взвеси можно затем отделить от осадка, например, отсасыванием или декантацией. Большая продолжительность отстаивания приводит к большей потере двуокиси кремния, так как часть двуокиси кремния будет осаждаться вместе с минеральными загрязнениями. В качестве альтернативы с этой целью можно использовать гидроциклон соответствующих размеров или другое стандартное оборудование, пригодное для отделения крупнозернистого материала от более мелких частиц. При этом большая часть крупнозернистых минеральных загрязнений, состоящих из нерастворившегося оливина и нерастворимых минералов, отделяется от основной массы двуокиси кремния. Однако при этом мелкозернистые минеральные загрязнения не отделяются от основной массы двуокиси кремния. После этого из взвеси выделяют двуокись кремния на стадии фильтрования 5. Образовавшийся на фильтре осадок двуокиси кремния промывают водосодержащей промывочной жидкостью (обычно водой) до соответствующей чистоты. Промытый на фильтре осадок двуокиси кремния обычно имеет содержание твердого вещества в пределах 20-30 мас.% в зависимости от типа фильтра и от свойств двуокиси кремния. Затем готовят довольно сильно вязкую взвесь из осадка двуокиси кремния на стадии 5 в соответствующем устройстве (или устройствах). Полученная взвесь имеет высокое содержание твердого вещества, предпочтительно в пределах 10-30%, более предпочтительно в пределах 18-22%. Для получения сильно вязкой взвеси можно использовать много разных способов в зависимости, среди прочего, от содержания твердого вещества в осадке двуокиси кремния на фильтре. В некоторых случаях (особенно если не нужно добавлять воду) может быть достаточно подвергнуть осадок на фильтре интенсивной механической обработке, например, в месильной машине для получения густой пасты. Затем густую пасту можно обработать в механической мешалке с получением взвеси все еще сравнительно высокой вязкости. Если осадок двуокиси кремния на фильтре имеет высокое содержание твердого вещества (например,22-30%), то может быть необходимо добавить воды, с тем чтобы получить поддающуюся перемешиванию взвесь (довольно высокой вязкости). В этом случае осадок двуокиси кремния на фильтре можно вносить в воду при интенсивном механическом перемешивании до получения взвеси с требуемым содержанием твердого вещества. Для получения взвеси из осадка двуокиси кремния на фильтре можно использовать и другие методы, известные специалистам в этой области. Нужно хорошо понимать, что настоящее изобретение обеспечивает средства получения взвеси низкой вязкости с высоким содержанием-3 010899 твердого вещества. Предпочтительно это достигается добавлением алюмината натрия во взвесь двуокиси кремния высокой вязкости на следующей стадии 7 предпочтительно в диапазоне концентраций 100-6000 ppm Al в двуокиси кремния, более предпочтительно при концентрации Al в пределах 300-3500 ppm при значении pH в пределах 4-9. Для доведения pH можно одновременно добавлять кислоту, к примеру серную или соляную, на той же стадии 7. Можно даже использовать такие кислоты, как муравьиная, уксусная кислота и другие, и при этом получить свободную от сульфата двуокись кремния с низким содержанием хлорида. Можно использовать даже фосфорную кислоту. Значение pH предпочтительно находится в пределах 4-9, более предпочтительно 5-8. Также можно объединить стадии 6 и 7 и получить взвесь низкой вязкости из осадка двуокиси кремния на фильтре в одну стадию. Самое разное оборудование можно использовать для получения взвеси двуокиси кремния низкой вязкости из осадка двуокиси кремния на фильтре или из взвеси двуокиси кремния высокой вязкости и алюмината натрия (когда необязательно используется кислота для доведения pH). К нему относятся диспергаторы различных типов, как-то: ультразвуковые диспергаторы и мешалки с высоким усилием сдвига. Получение взвеси двуокиси кремния может проводиться в несколько стадий, например сначала смешать осадок двуокиси кремния на фильтре с химикатами, а затем подвергнуть взвесь операции диспергирования. Может понадобиться добавление воды, как указано выше, в зависимости от содержания твердого вещества в осадке на фильтре после фильтрования. Количество добавляемого алюмината натрия зависит от предназначения двуокиси кремния и от дальнейших операций, необходимых для получения двуокиси кремния с требуемыми свойствами. Во многих случаях взвесь двуокиси кремния может быть освобождена от мелких частиц при добавлении надлежащего количества окиси алюминия, после чего двуокись кремния подвергается сушке, как описано в исландской патентной заявке 6635. В других случаях, к примеру, если нужно получить двуокись кремния для резины, ее придется подвергнуть дальнейшей обработке, чтобы довести соотношениеCTAB/BET до требуемого значения. Изобретатели открыли, что отношение CTAB/BET может быть повышено до более 0,9 путем выдерживания взвеси двуокиси кремния на дополнительной стадии 8 при температуре 50-150 С, предпочтительно при 70-110 С. Можно использовать и более высокие температуры, если выдерживание проводится при повышенном давлении. Требуемая продолжительность выдерживания зависит от ряда параметров, как-то: количество добавленного алюмината натрия, pH и температура. При повышении pH и/или температуры сокращается необходимая продолжительность выдерживания, тогда как при повышении концентрации окиси алюминия она возрастает. При выдерживании двуокиси кремния, как описано выше, обнаружено, что можно существенно уменьшить удельную поверхность BET, не оказывая особого влияния на удельную поверхность CTAB. При этом соотношение CTAB/BET можно повысить до более 0,9. Следует заметить, что удельная поверхность BET снижается на большинстве стадий до выдерживания и даже на стадиях после выдерживания, тогда как удельная поверхность CTAB снижается очень незначительно. Однако невозможно достичь отношения CTAB/BET выше 0,9 без выдерживания при повышенной температуре (50-100 С). Для регулирования pH можно использовать серную кислоту и гидроокись натрия, а также другие кислоты и основания. Выбор кислоты или основания зависит от типа примеси, допустимой в продукте. Выдерживание на стадии 8 может проводиться в реакционных аппаратах с мешалкой, трубчатых реакторах или других подходящих реакторах. Содержание окиси алюминия можно дополнительно повысить после выдерживания добавлением алюмината натрия и кислоты на стадии дополнительной обработки 9. Кислоту, предпочтительно серную кислоту, добавляют для регулирования pH. Значение pH после добавления алюмината натрия (и кислоты) предпочтительно находится в пределах 4-9, более предпочтительно в пределах 6-7. Взвесь двуокиси кремния подвергается деагломерированию в зависимости от применения и/или требований по качеству продукции. Это может осуществляться на стадии диспергирования 10 после выдерживания, чтобы разбить агломераты двуокиси кремния. Двуокись кремния также может быть подвергнута операции деагломерирования и перед выдерживанием. На следующей стадии процесса из взвеси двуокиси кремния удаляются дальнейшие минеральные загрязнения при помощи соответствующего метода разделения 11. Это может осуществляться стандартными методами удаления мелких частиц, например отстаиванием взвеси один или несколько раз и отделением взвеси от осадка, с помощью центрифуг или гидроциклонов соответствующих размеров. Затем можно довести pH практически очищенной взвеси до нужного значения pH перед высушиванием. На заключительной стадии 12 для высушивания предпочтительно используют распылительные сушки, получая шарики двуокиси кремния диаметром 50-500 мкм. Можно использовать и многие другие типы сушек, как, например, аппараты для сушки с мгновенным парообразованием, вихревые флюидизаторы или подобное оборудование, для получения порошков двуокиси кремния. Такие сухие порошки можно впоследствии гранулировать.-4 010899 Взвесь двуокиси кремния можно высушить и другими стандартными средствами для сушки и пульверизировать после высушивания, если нужно. Высокое содержание двуокиси кремния во взвеси позволяет существенно экономить время и/или энергию, необходимые для высушивания двуокиси кремния. Для некоторых применений важно поддерживать содержание воды в определенных пределах. Это касается, к примеру, двуокиси кремния, предназначенной для введения в состав резины совместно с силаном. В этом случае процесс сушки следует подбирать таким образом, чтобы содержание воды в двуокиси кремния находилось в пределах 5-10 мас.%. Проводилось несколько испытаний способа по изобретению. Пример 1. Химический состав используемого оливина (AFS 120 фирмы A/S Olivin, Норвегия) представлен в табл. 1, а результаты ситового анализа - в табл. 2. Таблица 1 Химический состав образца оливина AFS 120 фирмы A/S Olivin Потеря веса при прокаливании. Таблица 2 Результаты ситового анализа образца оливина AFS 120 Для растворения оливина использовали узкогорлый круглодонный реактор на 5 л. В реактор заливали 2367 г 22,1% соляной кислоты. Содержимое реактора перемешивали с помощью лопастной мешалки (диаметр размаха 70 мм) из тефлона (PTFE). Вал мешалки (из стекла) был наклонен и вращался со скоростью 730 об/мин. Реактор был снабжен охлаждаемым водой дефлегматором. Реактор и его содержимое нагревали на масляной бане при 107 С. Когда температура кислоты достигла 99 С, регулятор температуры масляной бани переводили на 95 С. Взвесь, состоящую из 73,5 мас.% оливина в воде, готовили из 800 г оливина, смешивая его с водой в сосуде и встряхивая вручную, непосредственно перед внесением взвеси в кислоту при 100 С. Затем с помощью 54 г воды смывали остатки оливина из сосуда в реактор. Таким образом, номинальная концентрация взвеси составила 70%. Номинальная концентрация кислоты после смешивания составила 20%. Сразу после смешивания температура смеси упала до 9394 С, после чего она повысилась до 110 С (точка кипения) примерно за 3 мин. Затем смесь кипятили с дефлегматором в течение 10-12 мин, после чего температура смеси начала падать. Когда реактор сняли с масляной бани через 120 мин после смешивания, температура смеси упала примерно до 94 С. Вышеописанным способом готовили две порции. Из каждой порции отбирали небольшие образцы взвеси(30-50 мл) после нагревания. Эти образцы взвеси фильтровали в горячем состоянии и промывали (под вакуумом) водой в небольших воронках Бюхнера (диаметром 11 см). Осадки на фильтрах из небольших образцов взвеси суспендировали в воде (примерно 50 мл) с помощью ультразвука. Затем взвесь отстаивали несколько минут, после чего декантировали от осадка, состоящего в основном из минеральных загрязнений. Затем взвесь двуокиси кремния фильтровали, сушили и измеряли удельные поверхности BET и CTAB. Средняя поверхность BET составила 236 м 2/г, а средняя поверхность CTAB составила 155 м 2/г. Также отбирали небольшие образцы взвеси из каждого реактора и охлаждали до комнатной температуры после того, как реакторы вынули из масляной бани. В охлажденных образцах взвеси измеряли значенияpH, которые оказались равными -0,4. Взвеси из каждой порции фильтровали в горячем состоянии под вакуумом в двух больших (диаметром 24 см) воронках Бюхнера, а затем промывали в воронках примерно 3 л горячей воды.-5 010899 Осадки на фильтрах из данных двух порций объединяли и растирали вручную до получения густой пасты. Затем полученную густую пасту подвергали интенсивному механическому перемешиванию в мешалке типа растворителя. Полученная при этом густая взвесь имела значение pH, равное 5,1. Во взвесь затем добавляли алюминат натрия (48 г Al/л, 89 г Na/л) для снижения вязкости взвеси. Значение pH повышалось до 7,0, а содержание Al до около 300 ppm (по двуокиси кремния) при добавлении алюмината натрия. Содержание твердого вещества в полученной при этом взвеси составило 20,8%. Затем взвесь (около 2 л) выдерживали с перемешиванием в реакторе на 5 л в течение 140 мин при 90 С. (Продолжительность нагревания от комнатной температуры до 90 С составила примерно 50 мин, а продолжительность охлаждения от 90 С до комнатной температуры составила около 40 мин). В охлажденную взвесь затем одновременно добавляли алюминат натрия и серную кислоту, поддерживая pH на уровне 6,5-6,6. Содержание Al в двуокиси кремния после добавления алюмината натрия составило примерно 3000 ppm. Затем 1,96 л взвеси прокачивали через ультразвуковую проточную ячейку за 13 мин, чтобы деагломерировать двуокись кремния. (Ультразвуковой зонд (600 Вт) работал непрерывно при 80% выходной мощности). Это повторяли два раза. Часть минеральных загрязнений с большим размером частиц быстро оседала на дно сосудов и была отделена от остальной части взвеси путем декантации. Значение pH после деагломерирования оказалось равным 6,2. Оно повышалось на протяжении нескольких часов до 6,5 при добавлении 3,4 мл раствора алюмината натрия. Затем взвесь отстаивали в стакане на 2,5 л в течение 10 ч. Было собрано 1,6 л свободной от мелких частиц взвеси (плотность 1,115 г/мл). Плотность остальной взвеси (около 400 мл) составила 1,146 г/мл и ее понижали до 1,135 добавлением воды. Отстой затем подвергали ультразвуковому деагломерированию в двух стаканах на 250 мл, после чего отстаивали в течение 5 ч, а взвесь отсасывали от отстоя. Свободные от мелких частиц фракции взвеси объединяли и пропускали через сито на 30 мкм с помощью ультразвука. Плотность взвеси (общий объем около 1,8 л) оказалась равной 1,12 г/мл и значение pH 6,24. После этого взвесь сушили в лабораторной распылительной сушке Buchi. Затем определяли различные свойства порошка двуокиси кремния, см. результаты в табл. 3. Таблица 3 Свойства порошка двуокиси кремния из примера 1 Результаты измерений удельной поверхности показывают, что удельная поверхность BET уменьшилась с 236 до 157 м 2/г, тогда как удельная поверхность CTAB уменьшилась только со 155 до 147 м 2/г при прохождении вышеприведенных стадий обработки. Наибольшее снижение удельной поверхностиBET происходило на стадии выдерживания. Вследствие этого отношение удельных поверхностейCTAB/BET возросло с 0,66 до 0,95 при прохождении вышеприведенных стадий обработки. Также измеряли удельные поверхности BET и CTAB коммерческой двуокиси кремния (Zeosil 1165MP) теми же методами, причем удельная поверхность BET составила 150 м 2/г, а удельная поверхность CTAB составила 143 м 2/г, при этом отношение CTAB/BET у этой двуокиси кремния равно 0,95. Полученную двуокись кремния затем тестировали в типичном составе резины, используемом для производства шин с низким сопротивлением качению (невулканизованные шины). Содержание воды в двуокиси кремния равнялось 3,7%, что слишком мало для состава резины, поэтому его повышали до 7%,допуская поглощение воды двуокисью кремния из влажного воздуха. Для сравнения также тестировали коммерческую двуокись кремния (Zeosil 1165MP) в том же составе резины. Технологические свойства двуокиси кремния настоящего изобретения оказались лучшими, чем у коммерческой двуокиси кремния. Механические свойства (растяжимость, прочность и др.) образцов резины, полученной из двуокиси кремния настоящего изобретения, оказались эквивалентными свойствам образцов резины, полученной из коммерческой двуокиси кремния. Сопротивление качению у образцов резины с двуокисью кремния на-6 010899 стоящего изобретения было значительно ниже, чем у образцов резины, полученной из коммерческой двуокиси кремния, тогда как характеристики мокрого сцепления были близкими. Пример 2. Способ настоящего изобретения также проверяли в полупромышленном масштабе. Для растворения оливина и осаждения двуокиси кремния использовали остеклованный реактор на 2500 л, снабженный лопастной мешалкой, работающей при 120 об/мин. Реактор имел водяную рубашку для нагревания/охлаждения и он нагревался паром в 6 бар. Используемый оливин был того же качества, что и в примере 1. Взвесь оливина в воде (70% оливина) готовили в смесительном баке с мешалкой, расположенном над реактором. В реактор подавали соляную кислоту и реактор нагревали паром. Когда температура кислоты в реакторе достигла 82 С, подачу пара отключали и опорожняли водяную рубашку. Температура кислоты продолжала возрастать, пока не стабилизировалась при 94-96 С. После этого вносили взвесь оливина, открывая шаровую задвижку на подающей трубе из смесительного бака в реактор. Продолжительность внесения оливина составляла около 2-3 мин. Температура в реакторе падала на несколько градусов после внесения взвеси оливина, после чего она начинала возрастать, как в примере 1. Реактор был снабжен дефлегматором, расположенным над реактором. Емкость дефлегматора оказалась недостаточной, что вело к нарастанию давления в реакторе, а температура превышала точку кипения кислоты при обычном давлении (около 110 С, в некоторых случаях до 124 С). Для того чтобы предотвратить слишком большое повышение температуры, реактор охлаждали короткое время холодной водой при температуре выше 110 С. Когда температура начинала снижаться, холодную воду перекрывали и опорожняли водяную рубашку. После этого температура падала и стабилизировалась при 96-100 С через 15-20 мин. Если значение pH в реакторе оказывалось выше -0,3, то добавляли немного кислоты с тем, чтобы избежать высокого pH в смеси, так как слишком высокое значение pH (pH1-2) приведет к выпадению осадка окислов (или гидроокисей) железа, что оказывает отрицательное влияние на чистоту полученной двуокиси кремния. Вышеописанным способом в реакторе обрабатывали две партии, причем каждая состояла из 360 кг оливина, 154 л воды и около 1350 л 22,1% соляной кислоты. В первой партии максимальная температура составила 116 С, а во второй партии 123 С. Во вторую партию добавляли еще немного кислоты(25 л 22,1% кислоты), для того чтобы понизить pH. Примерно через 2 ч после смешивания, в каждом опыте, реактор охлаждали до 60 С за 30-40 мин, после чего реактор выгружали. Выпускную трубу из реактора сначала отводили в бак на 100 л, который служил в качестве первой стадии освобождения от частиц путем удаления большей части крупнозернистых нерастворившихся минералов отстаиванием. Сливную трубу из отстойника отводили в резервуар для взвеси с мешалкой. Продолжительность выгрузки реактора составляла 30-40 мин. В первой партии значение pH в образце взвеси составило -0,9, а во второй партии оно составило 0,2. Горячую взвесь из каждой партии фильтровали через стандартный фильтр-пресс и промывали на фильтр-прессе водой, примерно 7000 л. Затем осадки на фильтре из каждой партии распускали в воде и снова фильтровали и промывали. Из каждой партии отбирали по три образца осадков и измеряли pH (как описано в примере 1), а также содержание хлорида. Три образца осадков из первой партии имели значения pH 5-5,5, содержание хлорида 2-3 ppm и содержание твердого вещества 27-30%. Три образца осадков из второй партии имели значения pH 4,3-4,9, не содержали хлорида и имели содержание твердого вещества 29%. Осадок на фильтре (263 кг) из первой партии и осадок на фильтре из второй партии (225 кг) смешивали со 190 кг воды в резервуаре на 800 л, снабженном мешалкой. Добавляли 30 мл 50% NaOH и измеряли pH, составившее 5,3. Затем добавляли раствор алюмината натрия (119 г Al/л, 224 г Na2O/л) до pH 7. Взвесь после этого переносили в реактор и выдерживали с перемешиванием при 90 С в течение 3 ч. Затем созревшую взвесь охлаждали и переносили обратно в резервуар на 800 л. Значение pH составило 6,58 и содержание хлорида во взвеси составило 16 ppm. Для того чтобы довести содержание Al, добавляли 1,1 л 6 М серной кислоты и 3,25 л раствора алюмината натрия. После этого значение pH составило 6,66, а температура взвеси составила 20 С. Затем взвесь двуокиси кремния деагломерировали с помощью подсоединенной диспергирующей установки/насоса, после чего закачивали во второй резервуар для освобождения от частиц отстаиванием. Взвесь отстаивали в течение 2,5 ч. Затем часть взвеси (25 л) подвергали распылительной сушке, получая порошок двуокиси кремния со свойствами, приведенными в табл. 4. Для сравнения можно отметить, что удельная поверхность BET двуокиси кремния до созревания составляла 200 м 2/г, а удельная поверхность CTAB составляла 144 м 2/г.-7 010899 Таблица 4 Свойства порошка двуокиси кремния из примера 2 Образец двуокиси кремния был протестирован производителем шин. Полученные результаты показывают, что двуокись кремния по настоящему изобретению удовлетворяет всем критериям для двуокиси кремния, применяемой в шинах. Образец двуокиси кремния был также протестирован производителем корма для животных, который установил, что эта двуокись кремния удовлетворяет всем критериям для применения двуокиси кремния в корме для животных. Примеры 3-6. В дополнение к вышеприведенным примерам 1 и 2 получали двуокись кремния в соответствии со способом (примеры 3-6), чтобы сравнить содержание Mg и Ca с двуокисью кремния, поставляемой другими коммерческими поставщиками. Результаты в виде химического анализа представлены в табл. 5, а также на диаграмме, показанной на фиг. 2. Таблица 5 Как видно из табл. 5 и фиг. 2, содержание Ca в продукте по настоящему изобретению понижено до 0,1 по сравнению с коммерческой двуокисью кремния, а содержание Mg повышено почти в десять раз. Как видно еще из примера 3, способом настоящего изобретения можно получить двуокись кремния,практически свободную от серы. Кроме того, способом настоящего изобретения получается уникальный препарат двуокиси кремния, имеющий узкое распределение частиц, как видно из фиг. 3. Показанная на фиг. 3 кривая проведена на основании анализа образцов из препарата двуокиси кремния, полученного в примере 2. Препарат двуокиси кремния с таким узким распределением размера частиц обеспечивает, к примеру, большую легкость обработки и хорошую дисперсность при использовании в качестве наполнителя. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения осажденной двуокиси кремния из оливина, отличающийся следующими стадиями: получение частиц оливина с размером частиц менее 1 мм в диаметре; смешивание оливина с водой для образования взвеси оливин/вода; смешивание взвеси оливин/вода с соляной кислотой при температуре между 50-130 С и проведение реакции; удаление крупных минеральных загрязнений; отделение осажденной двуокиси кремния из маточного раствора; механическая обработка отделенной осажденной двуокиси кремния для получения взвеси;-8 010899 получение взвеси с низкой вязкостью путем добавления алюмината натрия или другого алюмината и доведения pH до значения между 4-9; выдерживание при температуре между 50-100C в соответствии с требованиями к продукту; измельчение взвеси двуокиси кремния; удаление мелких минеральных загрязнений; высушивание двуокиси кремния. 2. Способ по п.1, отличающийся тем, что соляная кислота имеет концентрацию преимущественно 18% или выше, а время реакции составляет преимущественно 20-360 мин. 3. Способ по п.1, отличающийся тем, что механическую обработку отделенной осажденной двуокиси кремния, необязательное добавление воды, получение взвеси с низкой вязкостью путем добавления алюмината натрия или другого алюмината предпочтительно до содержания 100-6000 ppm и доведениеpH предпочтительно до значения между 4-9 осуществляют в одну стадию. 4. Способ по пп.1, 2, отличающийся тем, что размер частиц оливина находится в пределах между 0,020 и 0,350 мм в диаметре. 5. Способ по пп.1, 2, отличающийся тем, что в начале добавления кислоты температура раствора кислоты предпочтительно находится в пределах 90-115C. 6. Способ по пп.1, 2, отличающийся тем, что температура взвеси оливин/вода непосредственно после смешивания оливина с кислотой находится в пределах 90-110C. 7. Способ по пп.1, 2, отличающийся тем, что продолжительность смешивания взвеси оливин/вода с кислотой составляет от 0,5 до 5 мин. 8. Способ по пп.1, 2, отличающийся тем, что концентрация соляной кислоты составляет 18% в начале смешивания со взвесью оливин/вода и во время реакции дополнительно добавляют концентрированную НС 1 до получения необходимого количества кислоты. 9. Способ по пп.1, 2, отличающийся тем, что общая продолжительность реакции предпочтительно находится в пределах 60-150 мин. 10. Способ по пп.1, 2, отличающийся тем, что удаление крупных частиц осуществляют отстаиванием взвеси в резервуаре-отстойнике. 11. Способ по пп.1, 2, отличающийся тем, что удаление крупных частиц осуществляют при помощи гидроциклона. 12. Способ по пп.1, 2, отличающийся тем, что двуокись кремния, полученную после отделения фильтрованием из маточного раствора, промывают промывной жидкостью, содержащей воду, преимущественно водой, до соответствующей чистоты. 13. Способ по п.12, отличающийся тем, что содержание твердого вещества в осадке на фильтре после фильтрования находится в пределах 10-30%, предпочтительно в пределах 18-22%. 14. Способ по пп.1, 2 или 12, отличающийся тем, что полученную очищенную двуокись кремния затем подвергают механической обработке, например, в месильной машине для получения взвеси с высоким содержанием твердого вещества. 15. Способ по пп.1, 2, отличающийся тем, что взвесь с низкой вязкостью получают добавлением алюмината натрия или другого алюмината до концентрации предпочтительно в пределах от 300 до 3500ppm и для доведения pH предпочтительно до 5-8 добавляют серную кислоту, соляную кислоту или другую кислоту. 16. Способ по п.15, отличающийся тем, что содержание твердого вещества во взвеси находится в пределах 10-25%, предпочтительно в пределах 18-24%. 17. Способ по пп.1, 2, отличающийся тем, что отношение площадей удельных поверхностейCTAB/BET повышается выше 0,9 выдерживанием взвеси двуокиси кремния в резервуаре с перемешиванием предпочтительно при температуре между 80-100C. 18. Способ по пп.1 и 15, отличающийся тем, что содержание окиси алюминия дополнительно повышают после выдерживания путем добавления алюмината натрия или другого алюмината и кислоты на стадии дополнительной обработки и тем, что для доведения pH используют NaOH. 19. Способ по пп.1 и 18, отличающийся тем, что pH практически очищенной взвеси доводят до нужного значения pH в пределах от 6,5 до 7,0 перед высушиванием. 20. Двуокись кремния, полученная в соответствии со способом по одному из пп.1-19, содержащая: 0,005-0,7 мас.% Na,0,0035-0,35 мас.% Al,0,02-0,05 мас.% Mg,0,002-0,006 мас.% Ca,0,001-0,26 мас.% S,0,007-0,17 мас.% Fe,до 0,0142 мас.% Cl,1-10 мас.% H2O и значение pH между 4-9.-9 010899 21. Двуокись кремния по п.20, отличающаяся тем, что размер частиц составляет 20-500 мкм в диаметре, предпочтительно 50-250 мкм. 22. Двуокись кремния по п.20, отличающаяся тем, что величина удельной поверхности CTAB равна 100-200, предпочтительно 140-170. 23. Двуокись кремния по п.20, отличающаяся тем, что величина удельной поверхности BET равна 50-500, предпочтительно 140-200. 24. Двуокись кремния по п.20, отличающаяся тем, что отношение площадей удельных поверхностей CTAB/BET составляет 0,7-1,0, предпочтительно 0,9-1,0. 25. Применение двуокиси кремния по пп.20-24 в резиновых смесях, в частности в резиновых шинах для автомобилей. 26. Применение двуокиси кремния по одному из пп.20-24 для абсорбирующих носителей, например, в кормах для скота и рыбы. 27. Применение двуокиси кремния по одному из пп.20-24 в качестве наполнителя для теплоизоляции.

МПК / Метки

МПК: C09C 1/30, C01B 33/187

Метки: способ, двуокиси, кремния, получения, осажденной, оливина

Код ссылки

<a href="https://eas.patents.su/12-10899-sposob-polucheniya-osazhdennojj-dvuokisi-kremniya-iz-olivina.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения осажденной двуокиси кремния из оливина</a>