Стальная бесшовная труба для нефтяных скважин с превосходным сопротивлением сульфидному растрескиванию под напряжением и способ ее производства

Формула / Реферат

1. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%: С - от 0,1 до 0,18; Si - от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05 и В - от 0,0003 до 0,005, причем С+(Mn/6)+(Cr/5)+(Мо/3) _ 0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N - 0,007 или меньше.

2. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%: С - от 0,1 до 0,18; Si - от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05, В - от 0,0003 до 0,005, а также V - от 0,03 до 0,2 и/или Nb - от 0,002 до 0,04, причем С+ (Mn/6)+(Cr/5)+(Мо/3) _ 0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N - 0,007 или меньше.

3. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%, С - от 0,1 до 0,18; Si - от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05, В - от 0,0003 до 0,005, а также один или более элемент(ов), выбранных из группы: Ca - от 0,0003 до 0,005, Mg - от 0,0003 до 0,005 и РЗМ - от 0,0003 до 0,005, причем С+(Mn/6)+(Cr/5)+(Мо/3) _ 0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N - 0,007 или меньше.

4. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%: С - от 0,1 до 0,18; Si - от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05, В - от 0,0003 до 0,005, а также V - от 0,03 до 0,2 и/или Nb - от 0,002 до 0,04, и один или более элемент(ов), выбранных из группы: Ca - от 0,0003 до 0,005, Mg - от 0,0003 до 0,005 и РЗМ - от 0,0003 до 0,005, причем С+(Mn/6)+(Cr/5)+(Мо/3) _ 0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N - 0,007 или меньше.

5. Труба по любому из пп.1-4, в которой предел прочности не больше чем 931 МПа.

6. Способ производства трубы по любому из пп.1-4, который включает прошивку в горячем состоянии стальной заготовки, последующую деформацию заготовки растяжением и прокаткой и окончательную прокатку при конечной температуре прокатки, установленной от 800 до 1100шC, дополнительный нагрев полученной стальной трубы в температурном интервале от точки фазового перехода Ar3 до 1000шC и затем закалку от температуры точки фазового перехода Ar3 или выше с последующим отпуском при температуре ниже, чем точка фазового перехода Ac1.

7. Способ по п.6, в котором температура дополнительного нагрева составляет от точки фазового перехода Ас3 до 1000шC.

Текст

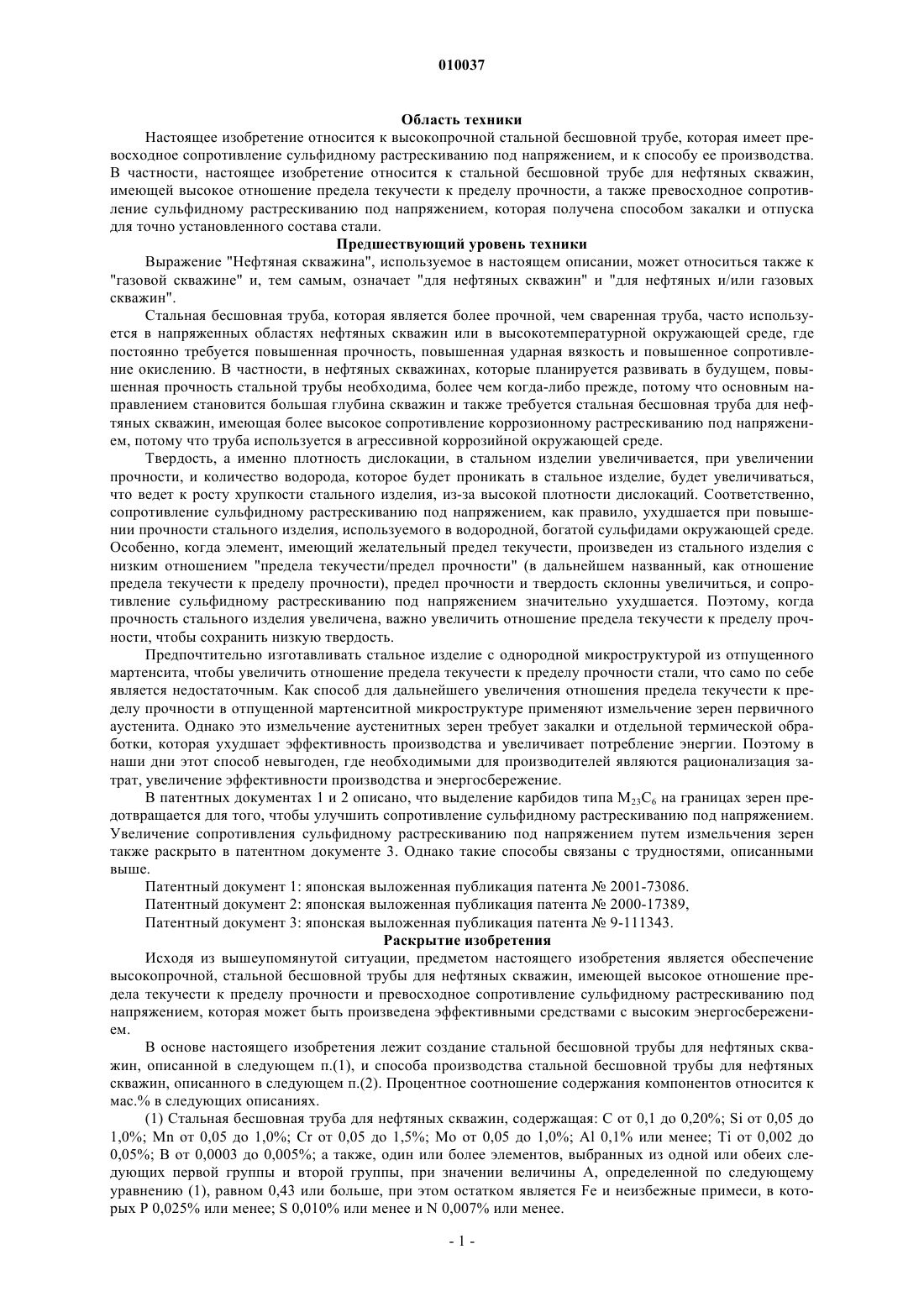

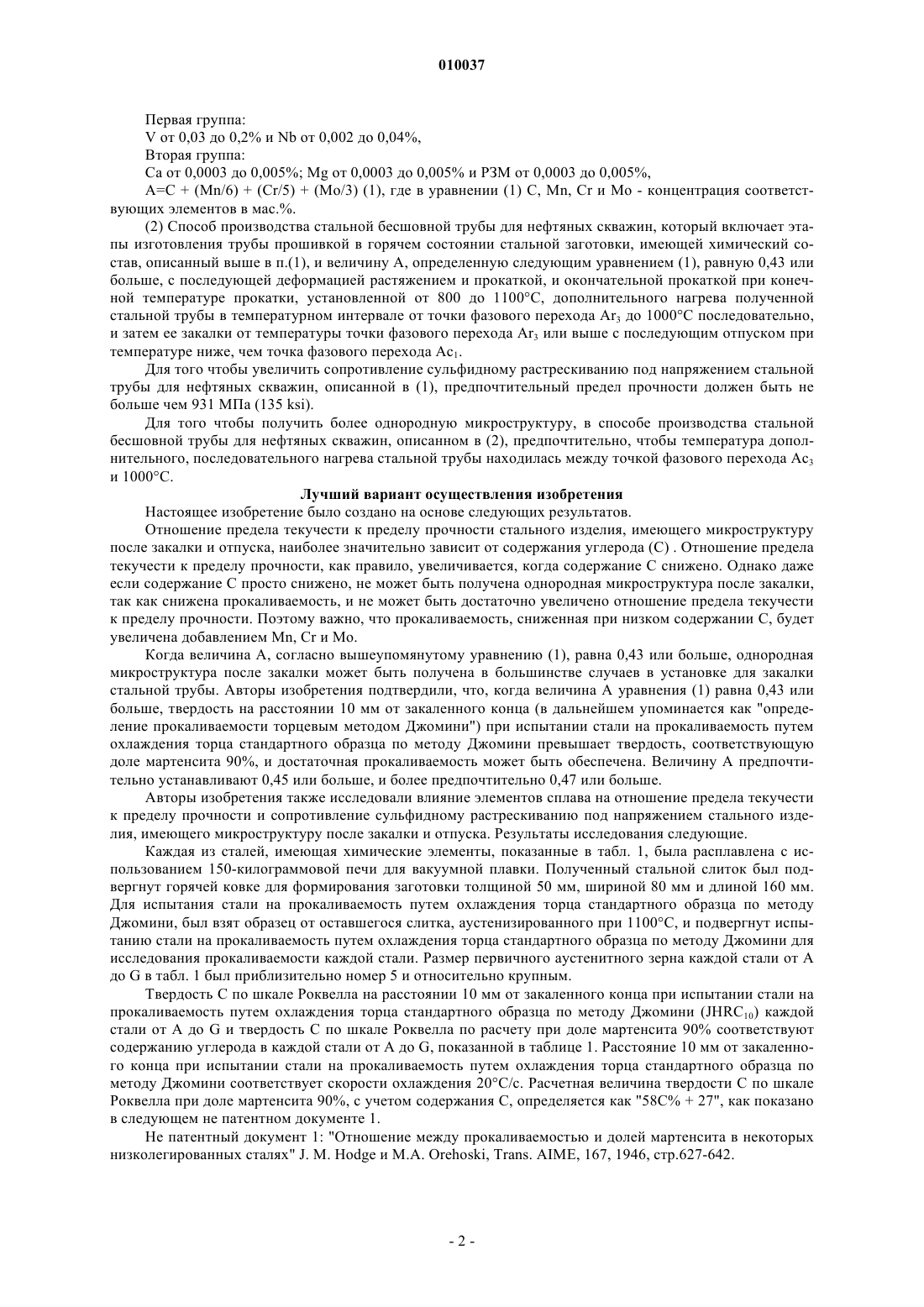

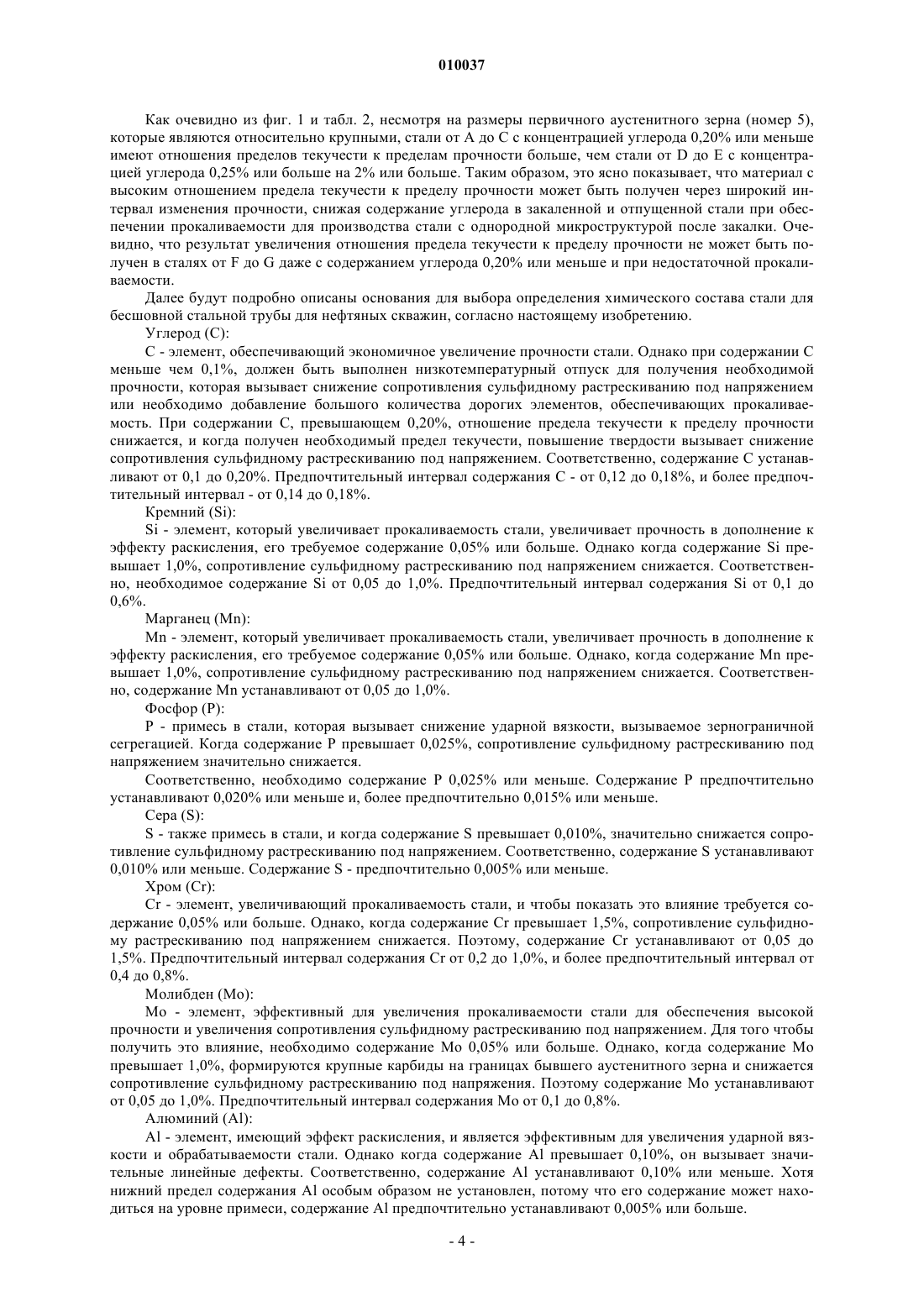

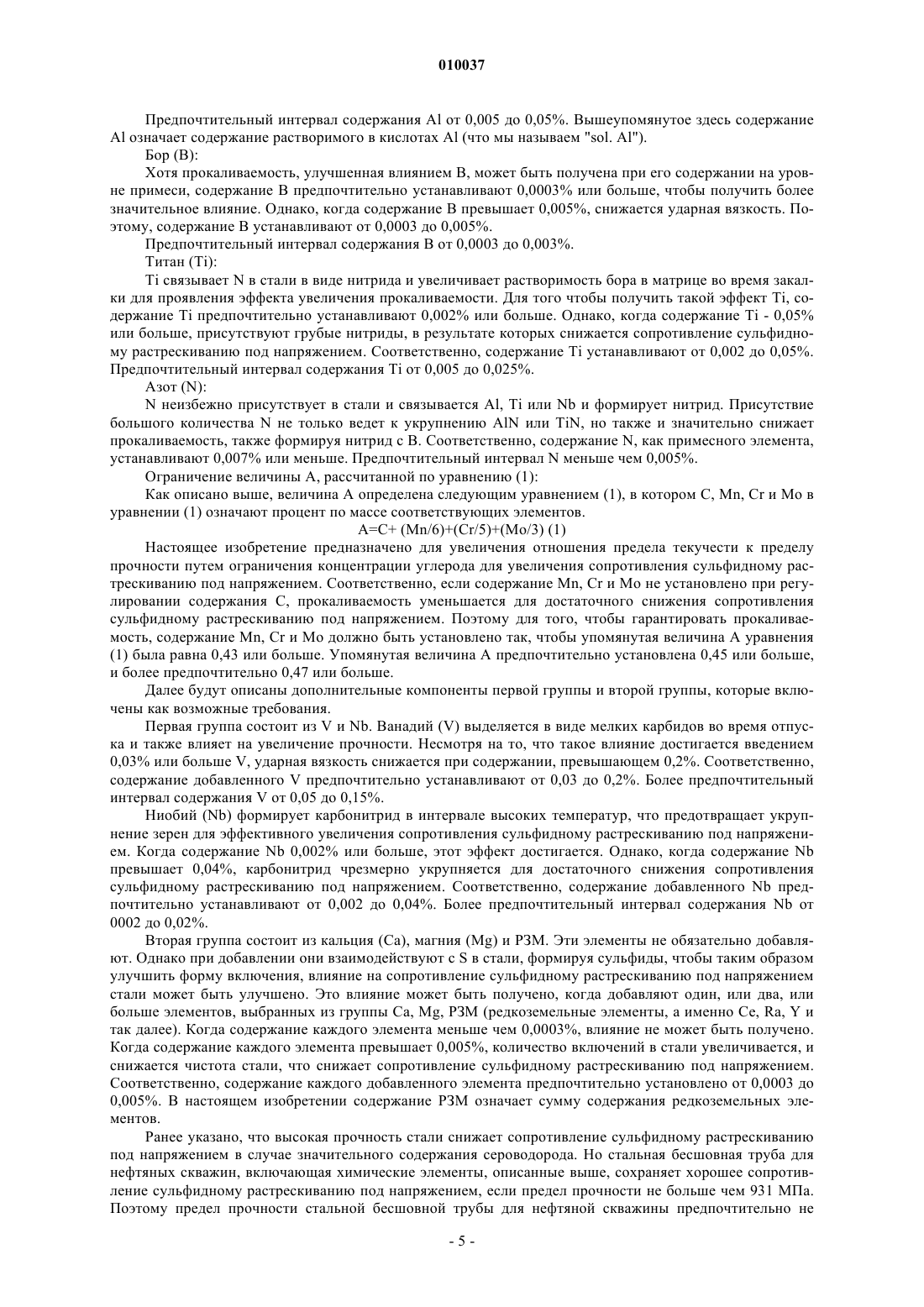

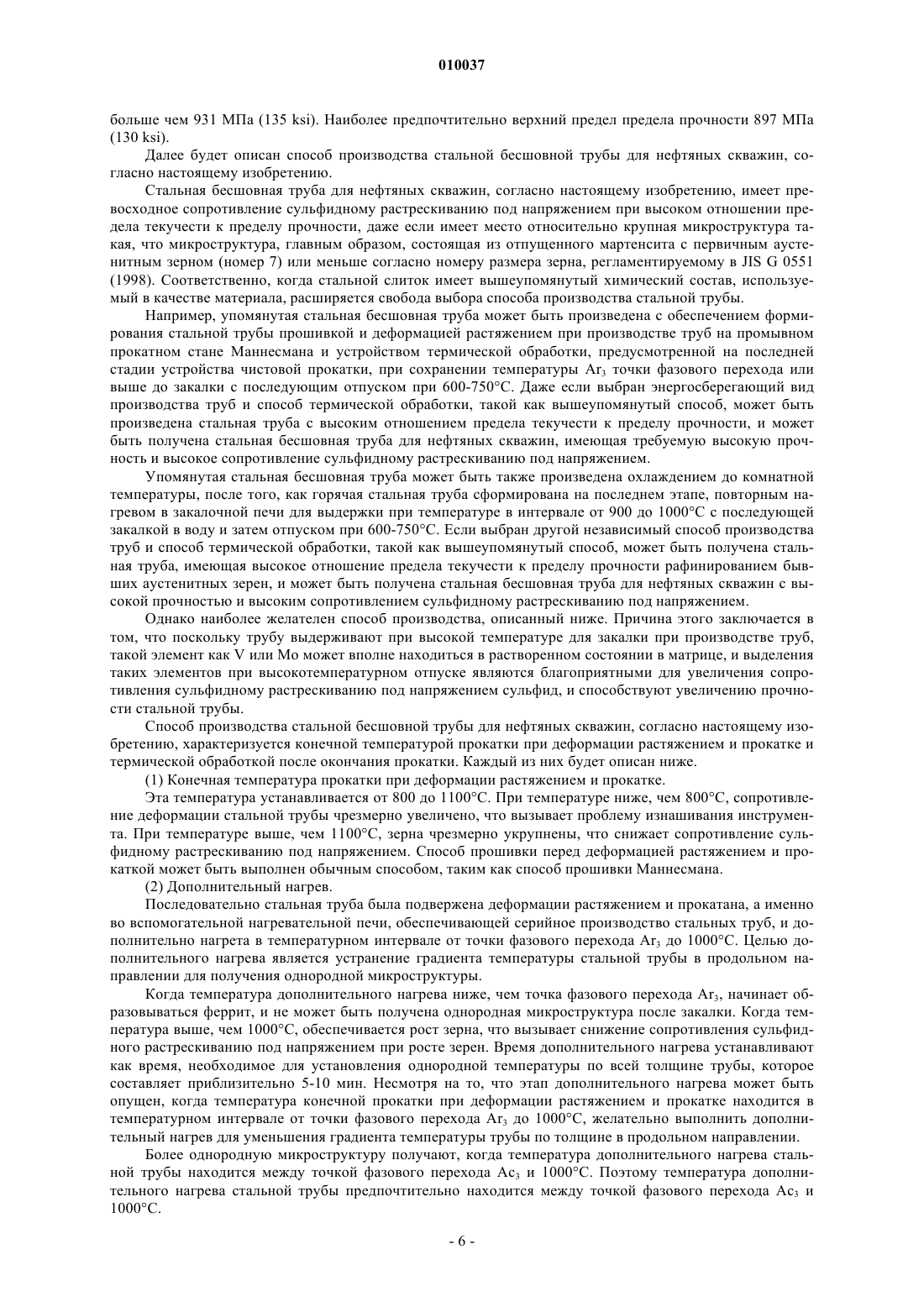

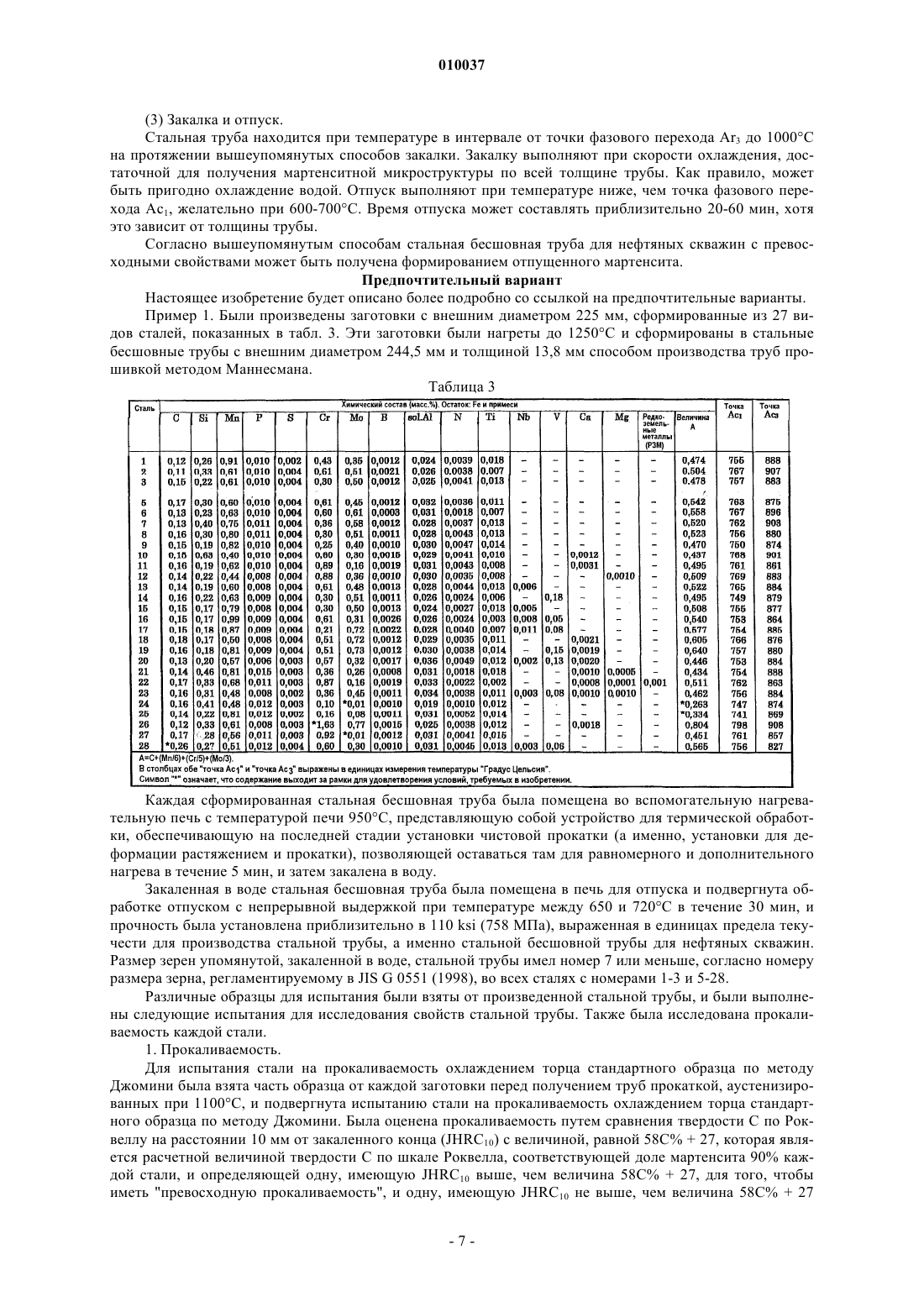

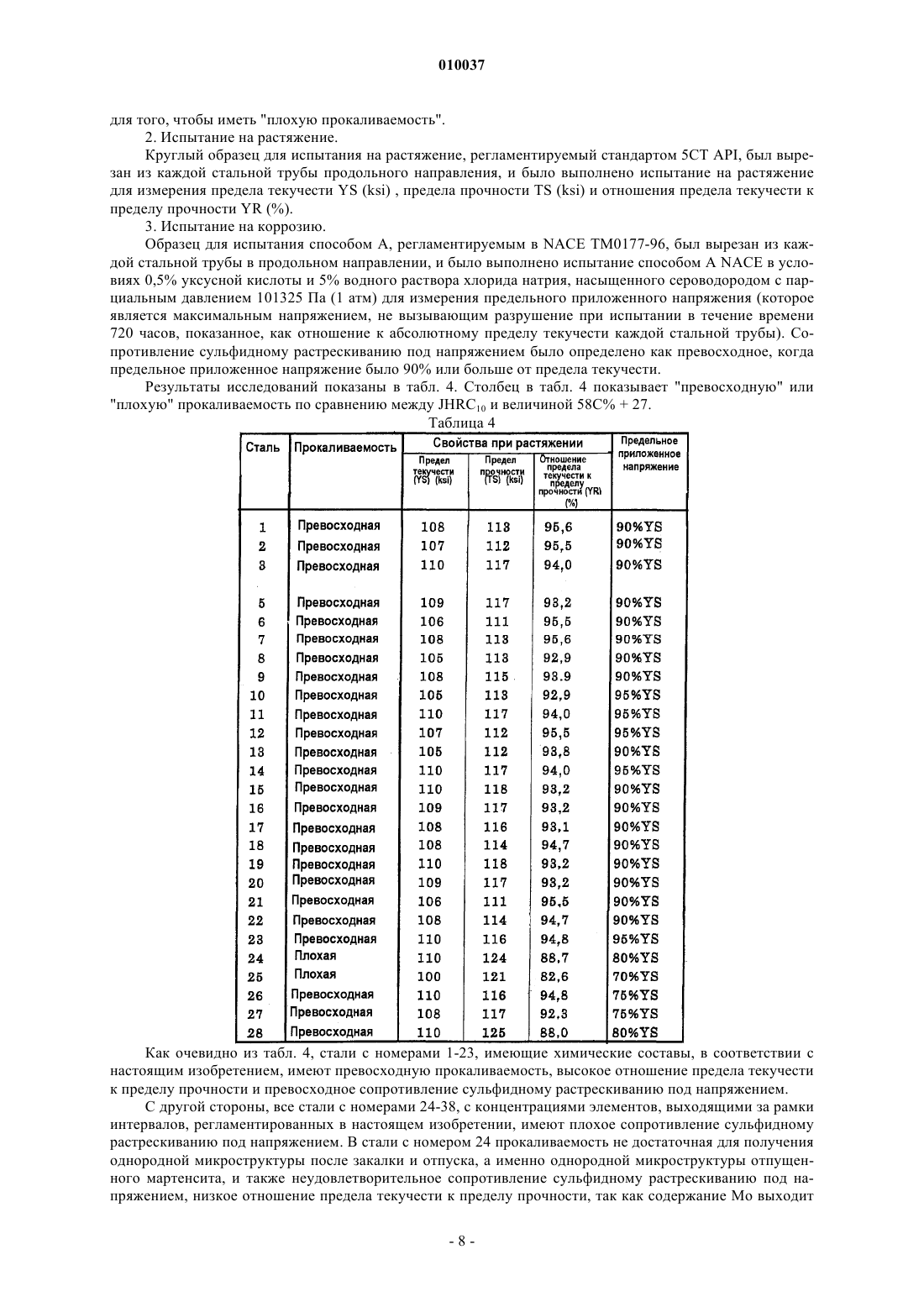

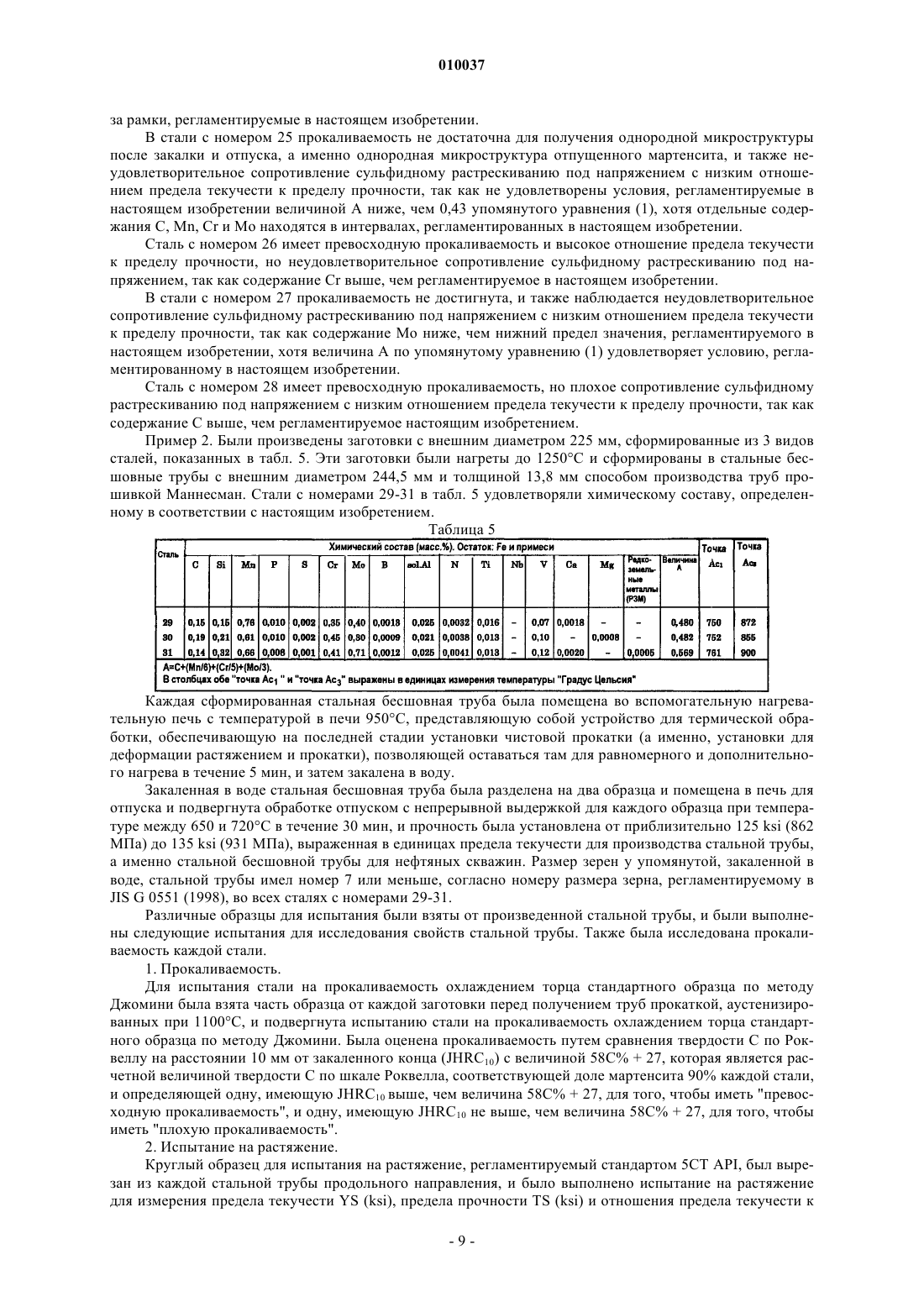

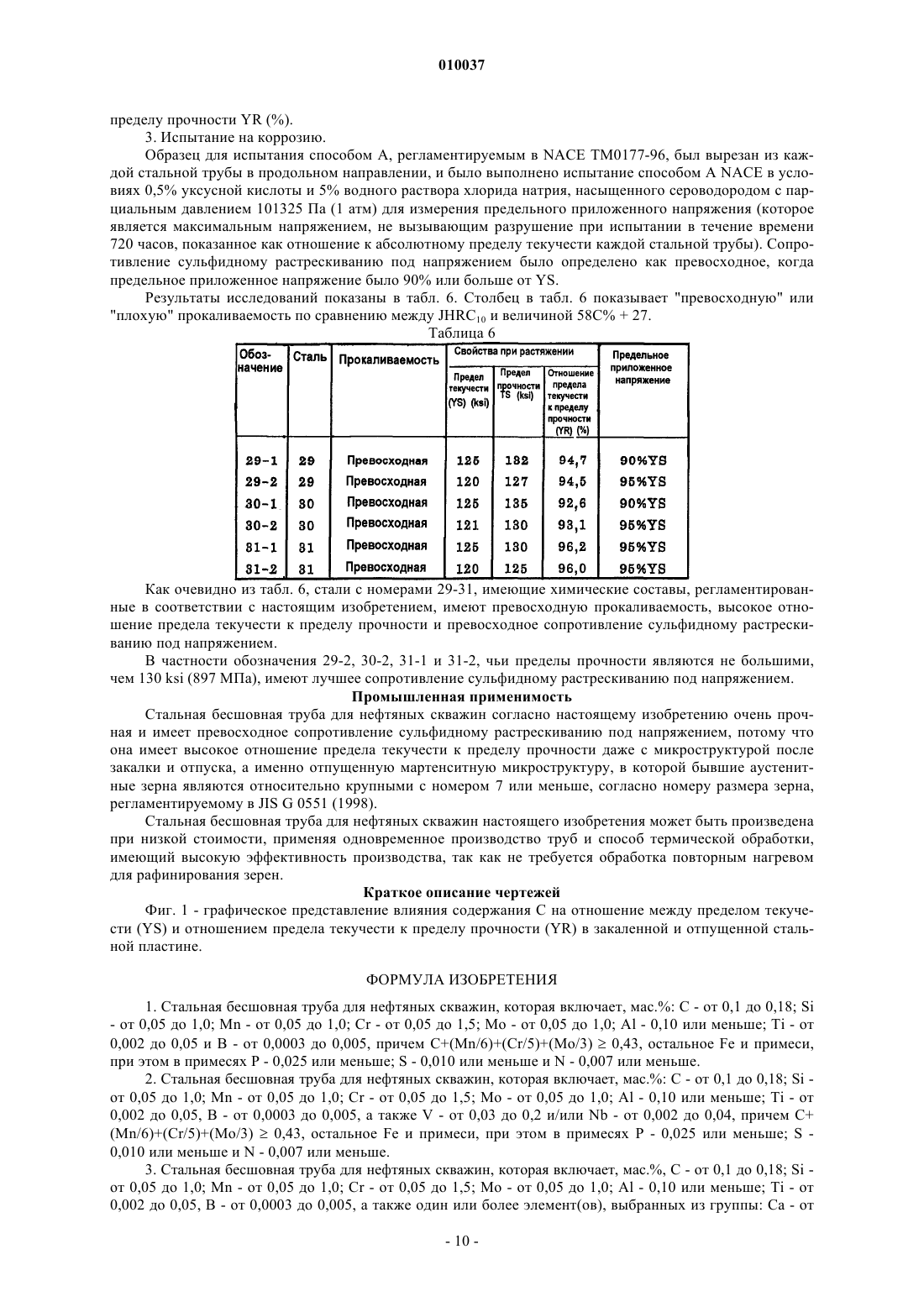

010037 Область техники Настоящее изобретение относится к высокопрочной стальной бесшовной трубе, которая имеет превосходное сопротивление сульфидному растрескиванию под напряжением, и к способу ее производства. В частности, настоящее изобретение относится к стальной бесшовной трубе для нефтяных скважин,имеющей высокое отношение предела текучести к пределу прочности, а также превосходное сопротивление сульфидному растрескиванию под напряжением, которая получена способом закалки и отпуска для точно установленного состава стали. Предшествующий уровень техники Выражение "Нефтяная скважина", используемое в настоящем описании, может относиться также к"газовой скважине" и, тем самым, означает "для нефтяных скважин" и "для нефтяных и/или газовых скважин". Стальная бесшовная труба, которая является более прочной, чем сваренная труба, часто используется в напряженных областях нефтяных скважин или в высокотемпературной окружающей среде, где постоянно требуется повышенная прочность, повышенная ударная вязкость и повышенное сопротивление окислению. В частности, в нефтяных скважинах, которые планируется развивать в будущем, повышенная прочность стальной трубы необходима, более чем когда-либо прежде, потому что основным направлением становится большая глубина скважин и также требуется стальная бесшовная труба для нефтяных скважин, имеющая более высокое сопротивление коррозионному растрескиванию под напряжением, потому что труба используется в агрессивной коррозийной окружающей среде. Твердость, а именно плотность дислокации, в стальном изделии увеличивается, при увеличении прочности, и количество водорода, которое будет проникать в стальное изделие, будет увеличиваться,что ведет к росту хрупкости стального изделия, из-за высокой плотности дислокаций. Соответственно,сопротивление сульфидному растрескиванию под напряжением, как правило, ухудшается при повышении прочности стального изделия, используемого в водородной, богатой сульфидами окружающей среде. Особенно, когда элемент, имеющий желательный предел текучести, произведен из стального изделия с низким отношением "предела текучести/предел прочности" (в дальнейшем названный, как отношение предела текучести к пределу прочности), предел прочности и твердость склонны увеличиться, и сопротивление сульфидному растрескиванию под напряжением значительно ухудшается. Поэтому, когда прочность стального изделия увеличена, важно увеличить отношение предела текучести к пределу прочности, чтобы сохранить низкую твердость. Предпочтительно изготавливать стальное изделие с однородной микроструктурой из отпущенного мартенсита, чтобы увеличить отношение предела текучести к пределу прочности стали, что само по себе является недостаточным. Как способ для дальнейшего увеличения отношения предела текучести к пределу прочности в отпущенной мартенситной микроструктуре применяют измельчение зерен первичного аустенита. Однако это измельчение аустенитных зерен требует закалки и отдельной термической обработки, которая ухудшает эффективность производства и увеличивает потребление энергии. Поэтому в наши дни этот способ невыгоден, где необходимыми для производителей являются рационализация затрат, увеличение эффективности производства и энергосбережение. В патентных документах 1 и 2 описано, что выделение карбидов типа М 23 С 6 на границах зерен предотвращается для того, чтобы улучшить сопротивление сульфидному растрескиванию под напряжением. Увеличение сопротивления сульфидному растрескиванию под напряжением путем измельчения зерен также раскрыто в патентном документе 3. Однако такие способы связаны с трудностями, описанными выше. Патентный документ 1: японская выложенная публикация патента 2001-73086. Патентный документ 2: японская выложенная публикация патента 2000-17389,Патентный документ 3: японская выложенная публикация патента 9-111343. Раскрытие изобретения Исходя из вышеупомянутой ситуации, предметом настоящего изобретения является обеспечение высокопрочной, стальной бесшовной трубы для нефтяных скважин, имеющей высокое отношение предела текучести к пределу прочности и превосходное сопротивление сульфидному растрескиванию под напряжением, которая может быть произведена эффективными средствами с высоким энергосбережением. В основе настоящего изобретения лежит создание стальной бесшовной трубы для нефтяных скважин, описанной в следующем п.(1), и способа производства стальной бесшовной трубы для нефтяных скважин, описанного в следующем п.(2). Процентное соотношение содержания компонентов относится к мас.% в следующих описаниях.(1) Стальная бесшовная труба для нефтяных скважин, содержащая: С от 0,1 до 0,20%; Si от 0,05 до 1,0%; Mn от 0,05 до 1,0%; Cr от 0,05 до 1,5%; Mo от 0,05 до 1,0%; Al 0,1% или менее; Ti от 0,002 до 0,05%; В от 0,0003 до 0,005%; а также, один или более элементов, выбранных из одной или обеих следующих первой группы и второй группы, при значении величины А, определенной по следующему уравнению (1), равном 0,43 или больше, при этом остатком является Fe и неизбежные примеси, в которых P 0,025% или менее; S 0,010% или менее и N 0,007% или менее.Ca от 0,0003 до 0,005%; Mg от 0,0003 до 0,005% и РЗМ от 0,0003 до 0,005%,A=C + (Mn/6) + (Cr/5) + (Mo/3) (1), где в уравнении (1) С, Mn, Cr и Mo - концентрация соответствующих элементов в мас.%.(2) Способ производства стальной бесшовной трубы для нефтяных скважин, который включает этапы изготовления трубы прошивкой в горячем состоянии стальной заготовки, имеющей химический состав, описанный выше в п.(1), и величину А, определенную следующим уравнением (1), равную 0,43 или больше, с последующей деформацией растяжением и прокаткой, и окончательной прокаткой при конечной температуре прокатки, установленной от 800 до 1100C, дополнительного нагрева полученной стальной трубы в температурном интервале от точки фазового перехода Ar3 до 1000C последовательно,и затем ее закалки от температуры точки фазового перехода Ar3 или выше с последующим отпуском при температуре ниже, чем точка фазового перехода Ac1. Для того чтобы увеличить сопротивление сульфидному растрескиванию под напряжением стальной трубы для нефтяных скважин, описанной в (1), предпочтительный предел прочности должен быть не больше чем 931 МПа (135 ksi). Для того чтобы получить более однородную микроструктуру, в способе производства стальной бесшовной трубы для нефтяных скважин, описанном в (2), предпочтительно, чтобы температура дополнительного, последовательного нагрева стальной трубы находилась между точкой фазового перехода Ac3 и 1000 С. Лучший вариант осуществления изобретения Настоящее изобретение было создано на основе следующих результатов. Отношение предела текучести к пределу прочности стального изделия, имеющего микроструктуру после закалки и отпуска, наиболее значительно зависит от содержания углерода (С) . Отношение предела текучести к пределу прочности, как правило, увеличивается, когда содержание С снижено. Однако даже если содержание С просто снижено, не может быть получена однородная микроструктура после закалки,так как снижена прокаливаемость, и не может быть достаточно увеличено отношение предела текучести к пределу прочности. Поэтому важно, что прокаливаемость, сниженная при низком содержании С, будет увеличена добавлением Mn, Cr и Mo. Когда величина А, согласно вышеупомянутому уравнению (1), равна 0,43 или больше, однородная микроструктура после закалки может быть получена в большинстве случаев в установке для закалки стальной трубы. Авторы изобретения подтвердили, что, когда величина А уравнения (1) равна 0,43 или больше, твердость на расстоянии 10 мм от закаленного конца (в дальнейшем упоминается как "определение прокаливаемости торцевым методом Джомини") при испытании стали на прокаливаемость путем охлаждения торца стандартного образца по методу Джомини превышает твердость, соответствующую доле мартенсита 90%, и достаточная прокаливаемость может быть обеспечена. Величину А предпочтительно устанавливают 0,45 или больше, и более предпочтительно 0,47 или больше. Авторы изобретения также исследовали влияние элементов сплава на отношение предела текучести к пределу прочности и сопротивление сульфидному растрескиванию под напряжением стального изделия, имеющего микроструктуру после закалки и отпуска. Результаты исследования следующие. Каждая из сталей, имеющая химические элементы, показанные в табл. 1, была расплавлена с использованием 150-килограммовой печи для вакуумной плавки. Полученный стальной слиток был подвергнут горячей ковке для формирования заготовки толщиной 50 мм, шириной 80 мм и длиной 160 мм. Для испытания стали на прокаливаемость путем охлаждения торца стандартного образца по методу Джомини, был взят образец от оставшегося слитка, аустенизированного при 1100C, и подвергнут испытанию стали на прокаливаемость путем охлаждения торца стандартного образца по методу Джомини для исследования прокаливаемости каждой стали. Размер первичного аустенитного зерна каждой стали от А до G в табл. 1 был приблизительно номер 5 и относительно крупным. Твердость С по шкале Роквелла на расстоянии 10 мм от закаленного конца при испытании стали на прокаливаемость путем охлаждения торца стандартного образца по методу Джомини (JHRC10) каждой стали от А до G и твердость С по шкале Роквелла по расчету при доле мартенсита 90% соответствуют содержанию углерода в каждой стали от А до G, показанной в таблице 1. Расстояние 10 мм от закаленного конца при испытании стали на прокаливаемость путем охлаждения торца стандартного образца по методу Джомини соответствует скорости охлаждения 20 С/с. Расчетная величина твердости С по шкале Роквелла при доле мартенсита 90%, с учетом содержания С, определяется как "58 С% + 27", как показано в следующем не патентном документе 1. Не патентный документ 1: "Отношение между прокаливаемостью и долей мартенсита в некоторых низколегированных сталях" J. M. Hodge и M.A. Orehoski, Trans. AIME, 167, 1946, стр.627-642. В сталях от А до G величина А, равная 0,43 или больше, согласно упомянутому уравнению (1),JHRC10 превышает твердость С по шкале Роквелла, соответствующую доле мартенсита 90%, и может быть обеспечена удовлетворительная прокаливаемость. С другой стороны, в стали F с величиной А меньшей, чем 0,43 (по уравнению (1), и в стали G, не содержащей В (бор), не достигнута прокаливаемость, так как JHRC10 ниже твердости С по шкале Роквелла, соответствующей доле мартенсита 90%. Далее, каждая из заготовок была подвергнута термической обработке выдержкой в течение 2 ч при 1250C и сразу же перенесена на установку горячей прокатки, и была прокатана в горячем состоянии до толщины 16 мм при конечной температуре прокатки 950C или выше. Горячекатаный материал затем был перенесен в нагревательную печь до того, как температура поверхности станет ниже, чем точка фазового перехода Ar3, там он находился при 950C в течение 10 мин, и затем помещался в емкость с перемешиваемой водой для закалки в воде. Каждая закаленная в воде пластина была разделена на соответствующие длины, и был выполнен отпуск с выдержкой в течение 30 мин при различных температурах для получения закаленных и отпущенных пластин. Части заготовок круглого сечения для испытания на растяжение были вырезаны из полученных, таким образом, горячекатаных и подвергнутых термической обработке пластин в продольном направлении, и было выполнено испытание на растяжение. Фиг. 1 - графическое представление отношения между пределом текучести (YS) и отношением предела текучести к пределу прочности (YR, единица представлена в %) для пластин с различной прочностью, различной температурой отпуска для сталей от А до E. Единица измерения YS представлена в ksi,где 1 МПа = 0,145 ksi. Конкретные данные по температуре отпуска и свойства при растяжении представлены в табл. 2. Таблица 2-3 010037 Как очевидно из фиг. 1 и табл. 2, несмотря на размеры первичного аустенитного зерна (номер 5),которые являются относительно крупными, стали от А до С с концентрацией углерода 0,20% или меньше имеют отношения пределов текучести к пределам прочности больше, чем стали от D до E с концентрацией углерода 0,25% или больше на 2% или больше. Таким образом, это ясно показывает, что материал с высоким отношением предела текучести к пределу прочности может быть получен через широкий интервал изменения прочности, снижая содержание углерода в закаленной и отпущенной стали при обеспечении прокаливаемости для производства стали с однородной микроструктурой после закалки. Очевидно, что результат увеличения отношения предела текучести к пределу прочности не может быть получен в сталях от F до G даже с содержанием углерода 0,20% или меньше и при недостаточной прокаливаемости. Далее будут подробно описаны основания для выбора определения химического состава стали для бесшовной стальной трубы для нефтяных скважин, согласно настоящему изобретению. Углерод (С): С - элемент, обеспечивающий экономичное увеличение прочности стали. Однако при содержании С меньше чем 0,1%, должен быть выполнен низкотемпературный отпуск для получения необходимой прочности, которая вызывает снижение сопротивления сульфидному растрескиванию под напряжением или необходимо добавление большого количества дорогих элементов, обеспечивающих прокаливаемость. При содержании С, превышающем 0,20%, отношение предела текучести к пределу прочности снижается, и когда получен необходимый предел текучести, повышение твердости вызывает снижение сопротивления сульфидному растрескиванию под напряжением. Соответственно, содержание С устанавливают от 0,1 до 0,20%. Предпочтительный интервал содержания С - от 0,12 до 0,18%, и более предпочтительный интервал - от 0,14 до 0,18%. Кремний (Si):Si - элемент, который увеличивает прокаливаемость стали, увеличивает прочность в дополнение к эффекту раскисления, его требуемое содержание 0,05% или больше. Однако когда содержание Si превышает 1,0%, сопротивление сульфидному растрескиванию под напряжением снижается. Соответственно, необходимое содержание Si от 0,05 до 1,0%. Предпочтительный интервал содержания Si от 0,1 до 0,6%. Марганец (Mn):Mn - элемент, который увеличивает прокаливаемость стали, увеличивает прочность в дополнение к эффекту раскисления, его требуемое содержание 0,05% или больше. Однако, когда содержание Mn превышает 1,0%, сопротивление сульфидному растрескиванию под напряжением снижается. Соответственно, содержание Mn устанавливают от 0,05 до 1,0%. Фосфор (P):P - примесь в стали, которая вызывает снижение ударной вязкости, вызываемое зернограничной сегрегацией. Когда содержание P превышает 0,025%, сопротивление сульфидному растрескиванию под напряжением значительно снижается. Соответственно, необходимо содержание P 0,025% или меньше. Содержание P предпочтительно устанавливают 0,020% или меньше и, более предпочтительно 0,015% или меньше. Сера (S):S - также примесь в стали, и когда содержание S превышает 0,010%, значительно снижается сопротивление сульфидному растрескиванию под напряжением. Соответственно, содержание S устанавливают 0,010% или меньше. Содержание S - предпочтительно 0,005% или меньше. Хром (Cr):Cr - элемент, увеличивающий прокаливаемость стали, и чтобы показать это влияние требуется содержание 0,05% или больше. Однако, когда содержание Cr превышает 1,5%, сопротивление сульфидному растрескиванию под напряжением снижается. Поэтому, содержание Cr устанавливают от 0,05 до 1,5%. Предпочтительный интервал содержания Cr от 0,2 до 1,0%, и более предпочтительный интервал от 0,4 до 0,8%. Молибден (Mo):Mo - элемент, эффективный для увеличения прокаливаемости стали для обеспечения высокой прочности и увеличения сопротивления сульфидному растрескиванию под напряжением. Для того чтобы получить это влияние, необходимо содержание Mo 0,05% или больше. Однако, когда содержание Mo превышает 1,0%, формируются крупные карбиды на границах бывшего аустенитного зерна и снижается сопротивление сульфидному растрескиванию под напряжения. Поэтому содержание Mo устанавливают от 0,05 до 1,0%. Предпочтительный интервал содержания Mo от 0,1 до 0,8%. Алюминий (Al):Al - элемент, имеющий эффект раскисления, и является эффективным для увеличения ударной вязкости и обрабатываемости стали. Однако когда содержание Al превышает 0,10%, он вызывает значительные линейные дефекты. Соответственно, содержание Al устанавливают 0,10% или меньше. Хотя нижний предел содержания Al особым образом не установлен, потому что его содержание может находиться на уровне примеси, содержание Al предпочтительно устанавливают 0,005% или больше.-4 010037 Предпочтительный интервал содержания Al от 0,005 до 0,05%. Вышеупомянутое здесь содержаниеAl означает содержание растворимого в кислотах Al (что мы называем "sol. Al"). Бор (В): Хотя прокаливаемость, улучшенная влиянием В, может быть получена при его содержании на уровне примеси, содержание В предпочтительно устанавливают 0,0003% или больше, чтобы получить более значительное влияние. Однако, когда содержание В превышает 0,005%, снижается ударная вязкость. Поэтому, содержание В устанавливают от 0,0003 до 0,005%. Предпочтительный интервал содержания В от 0,0003 до 0,003%. Титан (Ti):Ti связывает N в стали в виде нитрида и увеличивает растворимость бора в матрице во время закалки для проявления эффекта увеличения прокаливаемости. Для того чтобы получить такой эффект Ti, содержание Ti предпочтительно устанавливают 0,002% или больше. Однако, когда содержание Ti - 0,05% или больше, присутствуют грубые нитриды, в результате которых снижается сопротивление сульфидному растрескиванию под напряжением. Соответственно, содержание Ti устанавливают от 0,002 до 0,05%. Предпочтительный интервал содержания Ti от 0,005 до 0,025%. Азот (N):N неизбежно присутствует в стали и связывается Al, Ti или Nb и формирует нитрид. Присутствие большого количества N не только ведет к укрупнению AlN или TiN, но также и значительно снижает прокаливаемость, также формируя нитрид с В. Соответственно, содержание N, как примесного элемента,устанавливают 0,007% или меньше. Предпочтительный интервал N меньше чем 0,005%. Ограничение величины А, рассчитанной по уравнению (1): Как описано выше, величина А определена следующим уравнением (1), в котором С, Mn, Cr и Mo в уравнении (1) означают процент по массе соответствующих элементов.A=C+ (Mn/6)+(Cr/5)+(Мо/3) (1) Настоящее изобретение предназначено для увеличения отношения предела текучести к пределу прочности путем ограничения концентрации углерода для увеличения сопротивления сульфидному растрескиванию под напряжением. Соответственно, если содержание Mn, Cr и Mo не установлено при регулировании содержания С, прокаливаемость уменьшается для достаточного снижения сопротивления сульфидному растрескиванию под напряжением. Поэтому для того, чтобы гарантировать прокаливаемость, содержание Mn, Cr и Mo должно быть установлено так, чтобы упомянутая величина А уравнения(1) была равна 0,43 или больше. Упомянутая величина А предпочтительно установлена 0,45 или больше,и более предпочтительно 0,47 или больше. Далее будут описаны дополнительные компоненты первой группы и второй группы, которые включены как возможные требования. Первая группа состоит из V и Nb. Ванадий (V) выделяется в виде мелких карбидов во время отпуска и также влияет на увеличение прочности. Несмотря на то, что такое влияние достигается введением 0,03% или больше V, ударная вязкость снижается при содержании, превышающем 0,2%. Соответственно,содержание добавленного V предпочтительно устанавливают от 0,03 до 0,2%. Более предпочтительный интервал содержания V от 0,05 до 0,15%. Ниобий (Nb) формирует карбонитрид в интервале высоких температур, что предотвращает укрупнение зерен для эффективного увеличения сопротивления сульфидному растрескиванию под напряжением. Когда содержание Nb 0,002% или больше, этот эффект достигается. Однако, когда содержание Nb превышает 0,04%, карбонитрид чрезмерно укрупняется для достаточного снижения сопротивления сульфидному растрескиванию под напряжением. Соответственно, содержание добавленного Nb предпочтительно устанавливают от 0,002 до 0,04%. Более предпочтительный интервал содержания Nb от 0002 до 0,02%. Вторая группа состоит из кальция (Ca), магния (Mg) и РЗМ. Эти элементы не обязательно добавляют. Однако при добавлении они взаимодействуют с S в стали, формируя сульфиды, чтобы таким образом улучшить форму включения, влияние на сопротивление сульфидному растрескиванию под напряжением стали может быть улучшено. Это влияние может быть получено, когда добавляют один, или два, или больше элементов, выбранных из группы Ca, Mg, РЗМ (редкоземельные элементы, а именно Ce, Ra, Y и так далее). Когда содержание каждого элемента меньше чем 0,0003%, влияние не может быть получено. Когда содержание каждого элемента превышает 0,005%, количество включений в стали увеличивается, и снижается чистота стали, что снижает сопротивление сульфидному растрескиванию под напряжением. Соответственно, содержание каждого добавленного элемента предпочтительно установлено от 0,0003 до 0,005%. В настоящем изобретении содержание РЗМ означает сумму содержания редкоземельных элементов. Ранее указано, что высокая прочность стали снижает сопротивление сульфидному растрескиванию под напряжением в случае значительного содержания сероводорода. Но стальная бесшовная труба для нефтяных скважин, включающая химические элементы, описанные выше, сохраняет хорошее сопротивление сульфидному растрескиванию под напряжением, если предел прочности не больше чем 931 МПа. Поэтому предел прочности стальной бесшовной трубы для нефтяной скважины предпочтительно не-5 010037 больше чем 931 МПа (135 ksi). Наиболее предпочтительно верхний предел предела прочности 897 МПа(130 ksi). Далее будет описан способ производства стальной бесшовной трубы для нефтяных скважин, согласно настоящему изобретению. Стальная бесшовная труба для нефтяных скважин, согласно настоящему изобретению, имеет превосходное сопротивление сульфидному растрескиванию под напряжением при высоком отношении предела текучести к пределу прочности, даже если имеет место относительно крупная микроструктура такая, что микроструктура, главным образом, состоящая из отпущенного мартенсита с первичным аустенитным зерном (номер 7) или меньше согласно номеру размера зерна, регламентируемому в JIS G 0551(1998). Соответственно, когда стальной слиток имеет вышеупомянутый химический состав, используемый в качестве материала, расширяется свобода выбора способа производства стальной трубы. Например, упомянутая стальная бесшовная труба может быть произведена с обеспечением формирования стальной трубы прошивкой и деформацией растяжением при производстве труб на промывном прокатном стане Маннесмана и устройством термической обработки, предусмотренной на последней стадии устройства чистовой прокатки, при сохранении температуры Ar3 точки фазового перехода или выше до закалки с последующим отпуском при 600-750C. Даже если выбран энергосберегающий вид производства труб и способ термической обработки, такой как вышеупомянутый способ, может быть произведена стальная труба с высоким отношением предела текучести к пределу прочности, и может быть получена стальная бесшовная труба для нефтяных скважин, имеющая требуемую высокую прочность и высокое сопротивление сульфидному растрескиванию под напряжением. Упомянутая стальная бесшовная труба может быть также произведена охлаждением до комнатной температуры, после того, как горячая стальная труба сформирована на последнем этапе, повторным нагревом в закалочной печи для выдержки при температуре в интервале от 900 до 1000C с последующей закалкой в воду и затем отпуском при 600-750C. Если выбран другой независимый способ производства труб и способ термической обработки, такой как вышеупомянутый способ, может быть получена стальная труба, имеющая высокое отношение предела текучести к пределу прочности рафинированием бывших аустенитных зерен, и может быть получена стальная бесшовная труба для нефтяных скважин с высокой прочностью и высоким сопротивлением сульфидному растрескиванию под напряжением. Однако наиболее желателен способ производства, описанный ниже. Причина этого заключается в том, что поскольку трубу выдерживают при высокой температуре для закалки при производстве труб,такой элемент как V или Mo может вполне находиться в растворенном состоянии в матрице, и выделения таких элементов при высокотемпературном отпуске являются благоприятными для увеличения сопротивления сульфидному растрескиванию под напряжением сульфид, и способствуют увеличению прочности стальной трубы. Способ производства стальной бесшовной трубы для нефтяных скважин, согласно настоящему изобретению, характеризуется конечной температурой прокатки при деформации растяжением и прокатке и термической обработкой после окончания прокатки. Каждый из них будет описан ниже.(1) Конечная температура прокатки при деформации растяжением и прокатке. Эта температура устанавливается от 800 до 1100C. При температуре ниже, чем 800C, сопротивление деформации стальной трубы чрезмерно увеличено, что вызывает проблему изнашивания инструмента. При температуре выше, чем 1100C, зерна чрезмерно укрупнены, что снижает сопротивление сульфидному растрескиванию под напряжением. Способ прошивки перед деформацией растяжением и прокаткой может быть выполнен обычным способом, таким как способ прошивки Маннесмана.(2) Дополнительный нагрев. Последовательно стальная труба была подвержена деформации растяжением и прокатана, а именно во вспомогательной нагревательной печи, обеспечивающей серийное производство стальных труб, и дополнительно нагрета в температурном интервале от точки фазового перехода Ar3 до 1000C. Целью дополнительного нагрева является устранение градиента температуры стальной трубы в продольном направлении для получения однородной микроструктуры. Когда температура дополнительного нагрева ниже, чем точка фазового перехода Ar3, начинает образовываться феррит, и не может быть получена однородная микроструктура после закалки. Когда температура выше, чем 1000C, обеспечивается рост зерна, что вызывает снижение сопротивления сульфидного растрескиванию под напряжением при росте зерен. Время дополнительного нагрева устанавливают как время, необходимое для установления однородной температуры по всей толщине трубы, которое составляет приблизительно 5-10 мин. Несмотря на то, что этап дополнительного нагрева может быть опущен, когда температура конечной прокатки при деформации растяжением и прокатке находится в температурном интервале от точки фазового перехода Ar3 до 1000C, желательно выполнить дополнительный нагрев для уменьшения градиента температуры трубы по толщине в продольном направлении. Более однородную микроструктуру получают, когда температура дополнительного нагрева стальной трубы находится между точкой фазового перехода Ac3 и 1000C. Поэтому температура дополнительного нагрева стальной трубы предпочтительно находится между точкой фазового перехода Ac3 и 1000C.(3) Закалка и отпуск. Стальная труба находится при температуре в интервале от точки фазового перехода Ar3 до 1000C на протяжении вышеупомянутых способов закалки. Закалку выполняют при скорости охлаждения, достаточной для получения мартенситной микроструктуры по всей толщине трубы. Как правило, может быть пригодно охлаждение водой. Отпуск выполняют при температуре ниже, чем точка фазового перехода Ac1, желательно при 600-700C. Время отпуска может составлять приблизительно 20-60 мин, хотя это зависит от толщины трубы. Согласно вышеупомянутым способам стальная бесшовная труба для нефтяных скважин с превосходными свойствами может быть получена формированием отпущенного мартенсита. Предпочтительный вариант Настоящее изобретение будет описано более подробно со ссылкой на предпочтительные варианты. Пример 1. Были произведены заготовки с внешним диаметром 225 мм, сформированные из 27 видов сталей, показанных в табл. 3. Эти заготовки были нагреты до 1250C и сформированы в стальные бесшовные трубы с внешним диаметром 244,5 мм и толщиной 13,8 мм способом производства труб прошивкой методом Маннесмана. Таблица 3 Каждая сформированная стальная бесшовная труба была помещена во вспомогательную нагревательную печь с температурой печи 950C, представляющую собой устройство для термической обработки, обеспечивающую на последней стадии установки чистовой прокатки (а именно, установки для деформации растяжением и прокатки), позволяющей оставаться там для равномерного и дополнительного нагрева в течение 5 мин, и затем закалена в воду. Закаленная в воде стальная бесшовная труба была помещена в печь для отпуска и подвергнута обработке отпуском с непрерывной выдержкой при температуре между 650 и 720C в течение 30 мин, и прочность была установлена приблизительно в 110 ksi (758 МПа), выраженная в единицах предела текучести для производства стальной трубы, а именно стальной бесшовной трубы для нефтяных скважин. Размер зерен упомянутой, закаленной в воде, стальной трубы имел номер 7 или меньше, согласно номеру размера зерна, регламентируемому в JIS G 0551 (1998), во всех сталях с номерами 1-3 и 5-28. Различные образцы для испытания были взяты от произведенной стальной трубы, и были выполнены следующие испытания для исследования свойств стальной трубы. Также была исследована прокаливаемость каждой стали. 1. Прокаливаемость. Для испытания стали на прокаливаемость охлаждением торца стандартного образца по методу Джомини была взята часть образца от каждой заготовки перед получением труб прокаткой, аустенизированных при 1100C, и подвергнута испытанию стали на прокаливаемость охлаждением торца стандартного образца по методу Джомини. Была оценена прокаливаемость путем сравнения твердости С по Роквеллу на расстоянии 10 мм от закаленного конца (JHRC10) с величиной, равной 58 С% + 27, которая является расчетной величиной твердости С по шкале Роквелла, соответствующей доле мартенсита 90% каждой стали, и определяющей одну, имеющую JHRC10 выше, чем величина 58 С% + 27, для того, чтобы иметь "превосходную прокаливаемость", и одну, имеющую JHRC10 не выше, чем величина 58 С% + 27-7 010037 для того, чтобы иметь "плохую прокаливаемость". 2. Испытание на растяжение. Круглый образец для испытания на растяжение, регламентируемый стандартом 5CT API, был вырезан из каждой стальной трубы продольного направления, и было выполнено испытание на растяжение для измерения предела текучести YS (ksi) , предела прочности TS (ksi) и отношения предела текучести к пределу прочности YR (%). 3. Испытание на коррозию. Образец для испытания способом А, регламентируемым в NACE ТМ 0177-96, был вырезан из каждой стальной трубы в продольном направлении, и было выполнено испытание способом A NACE в условиях 0,5% уксусной кислоты и 5% водного раствора хлорида натрия, насыщенного сероводородом с парциальным давлением 101325 Па (1 атм) для измерения предельного приложенного напряжения (которое является максимальным напряжением, не вызывающим разрушение при испытании в течение времени 720 часов, показанное, как отношение к абсолютному пределу текучести каждой стальной трубы). Сопротивление сульфидному растрескиванию под напряжением было определено как превосходное, когда предельное приложенное напряжение было 90% или больше от предела текучести. Результаты исследований показаны в табл. 4. Столбец в табл. 4 показывает "превосходную" или"плохую" прокаливаемость по сравнению между JHRC10 и величиной 58 С% + 27. Таблица 4 Как очевидно из табл. 4, стали с номерами 1-23, имеющие химические составы, в соответствии с настоящим изобретением, имеют превосходную прокаливаемость, высокое отношение предела текучести к пределу прочности и превосходное сопротивление сульфидному растрескиванию под напряжением. С другой стороны, все стали с номерами 24-38, с концентрациями элементов, выходящими за рамки интервалов, регламентированных в настоящем изобретении, имеют плохое сопротивление сульфидному растрескиванию под напряжением. В стали с номером 24 прокаливаемость не достаточная для получения однородной микроструктуры после закалки и отпуска, а именно однородной микроструктуры отпущенного мартенсита, и также неудовлетворительное сопротивление сульфидному растрескиванию под напряжением, низкое отношение предела текучести к пределу прочности, так как содержание Mo выходит-8 010037 за рамки, регламентируемые в настоящем изобретении. В стали с номером 25 прокаливаемость не достаточна для получения однородной микроструктуры после закалки и отпуска, а именно однородная микроструктура отпущенного мартенсита, и также неудовлетворительное сопротивление сульфидному растрескиванию под напряжением с низким отношением предела текучести к пределу прочности, так как не удовлетворены условия, регламентируемые в настоящем изобретении величиной А ниже, чем 0,43 упомянутого уравнения (1), хотя отдельные содержания С, Mn, Cr и Mo находятся в интервалах, регламентированных в настоящем изобретении. Сталь с номером 26 имеет превосходную прокаливаемость и высокое отношение предела текучести к пределу прочности, но неудовлетворительное сопротивление сульфидному растрескиванию под напряжением, так как содержание Cr выше, чем регламентируемое в настоящем изобретении. В стали с номером 27 прокаливаемость не достигнута, и также наблюдается неудовлетворительное сопротивление сульфидному растрескиванию под напряжением с низким отношением предела текучести к пределу прочности, так как содержание Mo ниже, чем нижний предел значения, регламентируемого в настоящем изобретении, хотя величина А по упомянутому уравнению (1) удовлетворяет условию, регламентированному в настоящем изобретении. Сталь с номером 28 имеет превосходную прокаливаемость, но плохое сопротивление сульфидному растрескиванию под напряжением с низким отношением предела текучести к пределу прочности, так как содержание С выше, чем регламентируемое настоящим изобретением. Пример 2. Были произведены заготовки с внешним диаметром 225 мм, сформированные из 3 видов сталей, показанных в табл. 5. Эти заготовки были нагреты до 1250C и сформированы в стальные бесшовные трубы с внешним диаметром 244,5 мм и толщиной 13,8 мм способом производства труб прошивкой Маннесман. Стали с номерами 29-31 в табл. 5 удовлетворяли химическому составу, определенному в соответствии с настоящим изобретением. Таблица 5 Каждая сформированная стальная бесшовная труба была помещена во вспомогательную нагревательную печь с температурой в печи 950C, представляющую собой устройство для термической обработки, обеспечивающую на последней стадии установки чистовой прокатки (а именно, установки для деформации растяжением и прокатки), позволяющей оставаться там для равномерного и дополнительного нагрева в течение 5 мин, и затем закалена в воду. Закаленная в воде стальная бесшовная труба была разделена на два образца и помещена в печь для отпуска и подвергнута обработке отпуском с непрерывной выдержкой для каждого образца при температуре между 650 и 720C в течение 30 мин, и прочность была установлена от приблизительно 125 ksi (862 МПа) до 135 ksi (931 МПа), выраженная в единицах предела текучести для производства стальной трубы,а именно стальной бесшовной трубы для нефтяных скважин. Размер зерен у упомянутой, закаленной в воде, стальной трубы имел номер 7 или меньше, согласно номеру размера зерна, регламентируемому вJIS G 0551 (1998), во всех сталях с номерами 29-31. Различные образцы для испытания были взяты от произведенной стальной трубы, и были выполнены следующие испытания для исследования свойств стальной трубы. Также была исследована прокаливаемость каждой стали. 1. Прокаливаемость. Для испытания стали на прокаливаемость охлаждением торца стандартного образца по методу Джомини была взята часть образца от каждой заготовки перед получением труб прокаткой, аустенизированных при 1100C, и подвергнута испытанию стали на прокаливаемость охлаждением торца стандартного образца по методу Джомини. Была оценена прокаливаемость путем сравнения твердости С по Роквеллу на расстоянии 10 мм от закаленного конца (JHRC10) с величиной 58 С% + 27, которая является расчетной величиной твердости С по шкале Роквелла, соответствующей доле мартенсита 90% каждой стали,и определяющей одну, имеющую JHRC10 выше, чем величина 58 С% + 27, для того, чтобы иметь "превосходную прокаливаемость", и одну, имеющую JHRC10 не выше, чем величина 58 С% + 27, для того, чтобы иметь "плохую прокаливаемость". 2. Испытание на растяжение. Круглый образец для испытания на растяжение, регламентируемый стандартом 5CT API, был вырезан из каждой стальной трубы продольного направления, и было выполнено испытание на растяжение для измерения предела текучести YS (ksi), предела прочности TS (ksi) и отношения предела текучести к-9 010037 пределу прочности YR (%). 3. Испытание на коррозию. Образец для испытания способом А, регламентируемым в NACE ТМ 0177-96, был вырезан из каждой стальной трубы в продольном направлении, и было выполнено испытание способом A NACE в условиях 0,5% уксусной кислоты и 5% водного раствора хлорида натрия, насыщенного сероводородом с парциальным давлением 101325 Па (1 атм) для измерения предельного приложенного напряжения (которое является максимальным напряжением, не вызывающим разрушение при испытании в течение времени 720 часов, показанное как отношение к абсолютному пределу текучести каждой стальной трубы). Сопротивление сульфидному растрескиванию под напряжением было определено как превосходное, когда предельное приложенное напряжение было 90% или больше от YS. Результаты исследований показаны в табл. 6. Столбец в табл. 6 показывает "превосходную" или"плохую" прокаливаемость по сравнению между JHRC10 и величиной 58 С% + 27. Таблица 6 Как очевидно из табл. 6, стали с номерами 29-31, имеющие химические составы, регламентированные в соответствии с настоящим изобретением, имеют превосходную прокаливаемость, высокое отношение предела текучести к пределу прочности и превосходное сопротивление сульфидному растрескиванию под напряжением. В частности обозначения 29-2, 30-2, 31-1 и 31-2, чьи пределы прочности являются не большими,чем 130 ksi (897 МПа), имеют лучшее сопротивление сульфидному растрескиванию под напряжением. Промышленная применимость Стальная бесшовная труба для нефтяных скважин согласно настоящему изобретению очень прочная и имеет превосходное сопротивление сульфидному растрескиванию под напряжением, потому что она имеет высокое отношение предела текучести к пределу прочности даже с микроструктурой после закалки и отпуска, а именно отпущенную мартенситную микроструктуру, в которой бывшие аустенитные зерна являются относительно крупными с номером 7 или меньше, согласно номеру размера зерна,регламентируемому в JIS G 0551 (1998). Стальная бесшовная труба для нефтяных скважин настоящего изобретения может быть произведена при низкой стоимости, применяя одновременное производство труб и способ термической обработки,имеющий высокую эффективность производства, так как не требуется обработка повторным нагревом для рафинирования зерен. Краткое описание чертежей Фиг. 1 - графическое представление влияния содержания С на отношение между пределом текучести (YS) и отношением предела текучести к пределу прочности (YR) в закаленной и отпущенной стальной пластине. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%: С - от 0,1 до 0,18; Si- от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05 и В - от 0,0003 до 0,005, причем С+(Mn/6)+(Cr/5)+(Мо/3)0,43, остальное Fe и примеси,при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N - 0,007 или меньше. 2. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%: С - от 0,1 до 0,18; Si от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05, В - от 0,0003 до 0,005, а также V - от 0,03 до 0,2 и/или Nb - от 0,002 до 0,04, причем С+(Mn/6)+(Cr/5)+(Мо/3)0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S 0,010 или меньше и N - 0,007 или меньше. 3. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%, С - от 0,1 до 0,18; Si от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05, В - от 0,0003 до 0,005, а также один или более элемент(ов), выбранных из группы: Ca - от- 10010037 0,0003 до 0,005, Mg - от 0,0003 до 0,005 и РЗМ - от 0,0003 до 0,005, причем С+(Mn/6)+(Cr/5)+(Мо/3)0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N 0,007 или меньше. 4. Стальная бесшовная труба для нефтяных скважин, которая включает, мас.%: С - от 0,1 до 0,18; Si от 0,05 до 1,0; Mn - от 0,05 до 1,0; Cr - от 0,05 до 1,5; Mo - от 0,05 до 1,0; Al - 0,10 или меньше; Ti - от 0,002 до 0,05, В - от 0,0003 до 0,005, а также V - от 0,03 до 0,2 и/или Nb - от 0,002 до 0,04, и один или более элемент(ов), выбранных из группы: Ca - от 0,0003 до 0,005, Mg - от 0,0003 до 0,005 и РЗМ - от 0,0003 до 0,005, причем С+(Mn/6)+(Cr/5)+(Мо/3)0,43, остальное Fe и примеси, при этом в примесях P - 0,025 или меньше; S - 0,010 или меньше и N - 0,007 или меньше. 5. Труба по любому из пп.1-4, в которой предел прочности не больше чем 931 МПа. 6. Способ производства трубы по любому из пп.1-4, который включает прошивку в горячем состоянии стальной заготовки, последующую деформацию заготовки растяжением и прокаткой и окончательную прокатку при конечной температуре прокатки, установленной от 800 до 1100C, дополнительный нагрев полученной стальной трубы в температурном интервале от точки фазового перехода Ar3 до 1000C и затем закалку от температуры точки фазового перехода Ar3 или выше с последующим отпуском при температуре ниже, чем точка фазового перехода Ac1. 7. Способ по п.6, в котором температура дополнительного нагрева составляет от точки фазового перехода Ас 3 до 1000C.

МПК / Метки

МПК: C22C 38/00, C21D 9/08, C21D 8/10, C22C 38/32

Метки: нефтяных, превосходным, напряжением, способ, труба, производства, сопротивлением, бесшовная, сульфидному, скважин, растрескиванию, стальная

Код ссылки

<a href="https://eas.patents.su/12-10037-stalnaya-besshovnaya-truba-dlya-neftyanyh-skvazhin-s-prevoshodnym-soprotivleniem-sulfidnomu-rastreskivaniyu-pod-napryazheniem-i-sposob-ee-proizvodstva.html" rel="bookmark" title="База патентов Евразийского Союза">Стальная бесшовная труба для нефтяных скважин с превосходным сопротивлением сульфидному растрескиванию под напряжением и способ ее производства</a>

Предыдущий патент: Способ фотоотверждения полимерных композиций

Следующий патент: Молекулярно – ситовая каталитическая композиция, её получение и применение в процессах конверсии

Случайный патент: Электроразведочное устройство