Способ получения (мет) акриловых кислот и способ их дистилляции

Номер патента: 6779

Опубликовано: 28.04.2006

Авторы: Дзинно Кимикацу, Сузуки Йосиро, Яда Сухей, Хосака Хиротика, Горики Масаясу, Огава Ясуси, Такасаки Кендзи

Формула / Реферат

1. Способ смывания и удаления полимеризующихся соединений, включающих (мет)акриловую кислоту и/или (мет)акриловые эфиры, путем смывания и удаления твердого вещества, образованного указанными полимеризующимися соединениями, налипшими на поверхность обрабатывающего устройства, включая трубопроводы, с помощью промывочного средства, при этом в качестве промывочного средства используют летучее основное вещество.

2. Способ по п.1, который дополнительно включает циркуляцию водного аммиака в абсорбционную колонну или дистилляционную колонну, работа которой остановлена и которую используют для получения (мет)акриловой кислоты и/или (мет)акриловых эфиров.

Текст

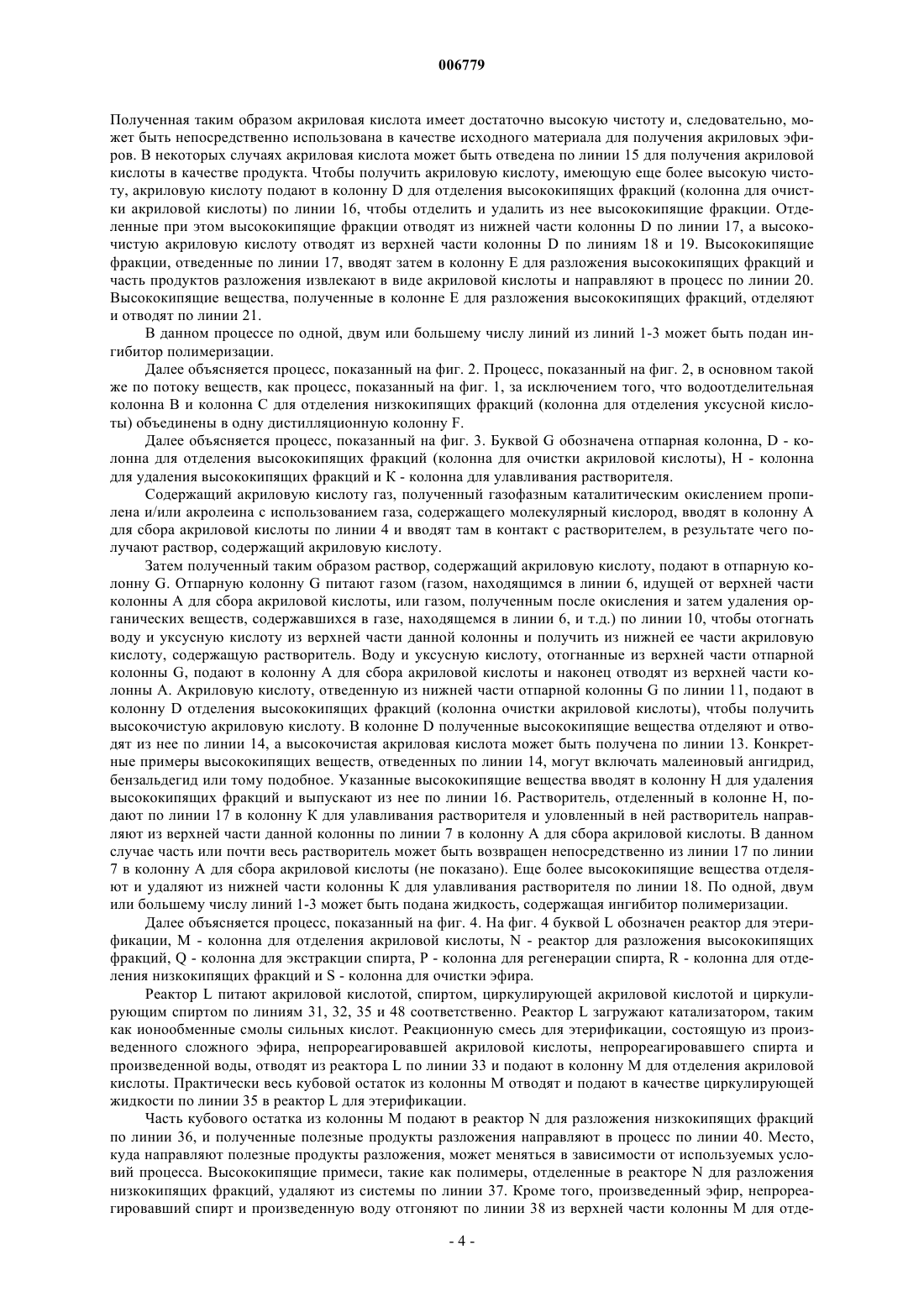

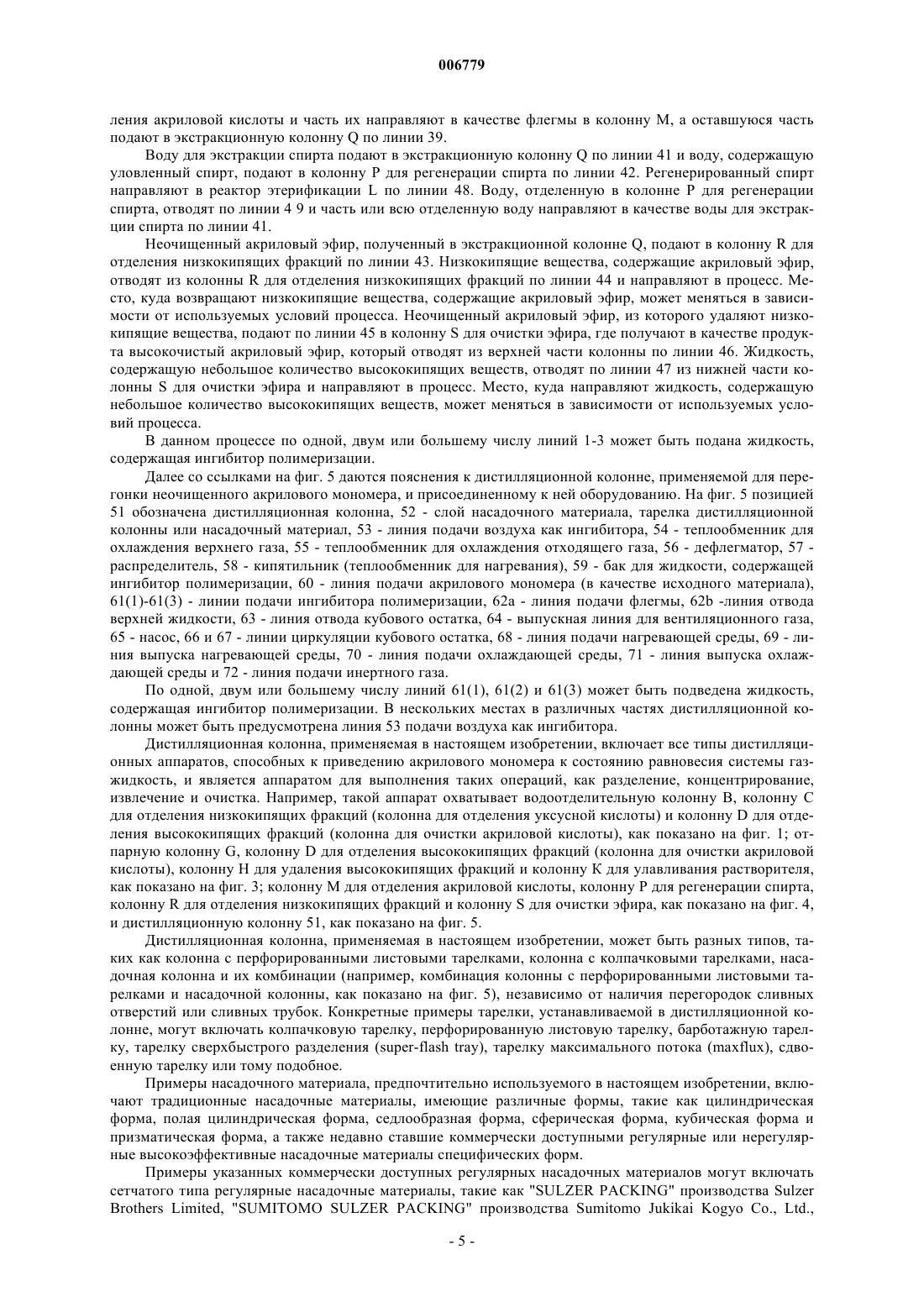

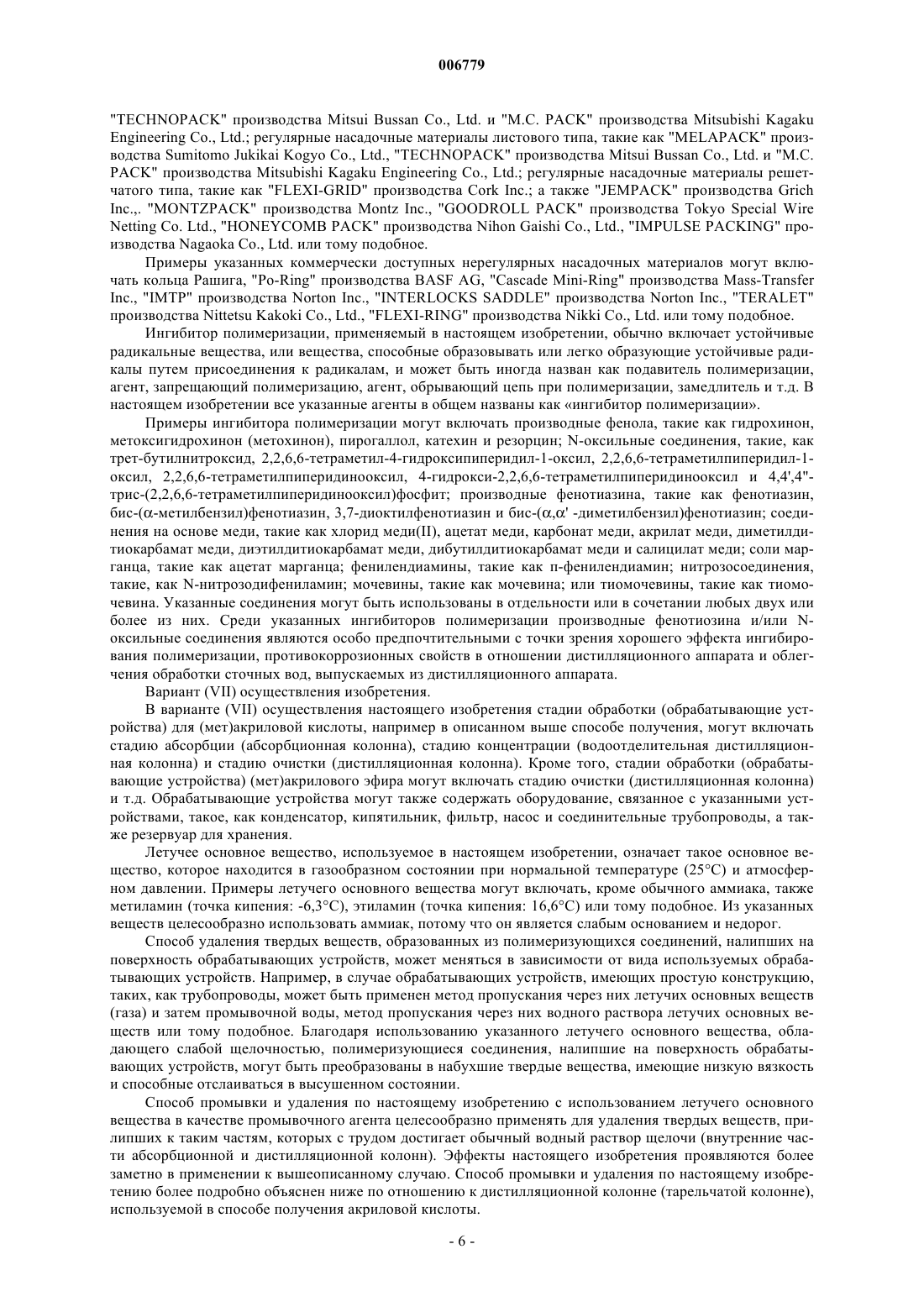

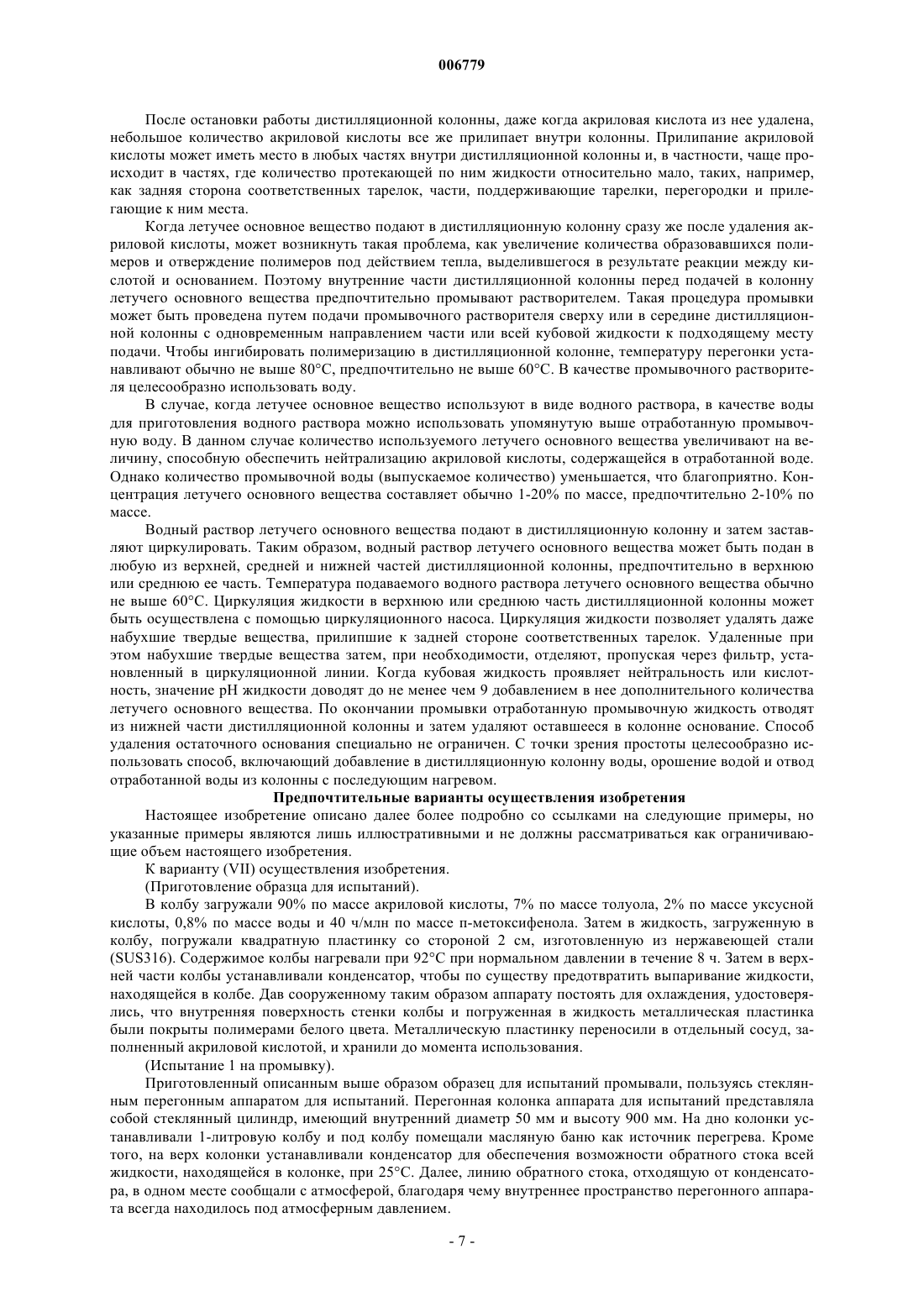

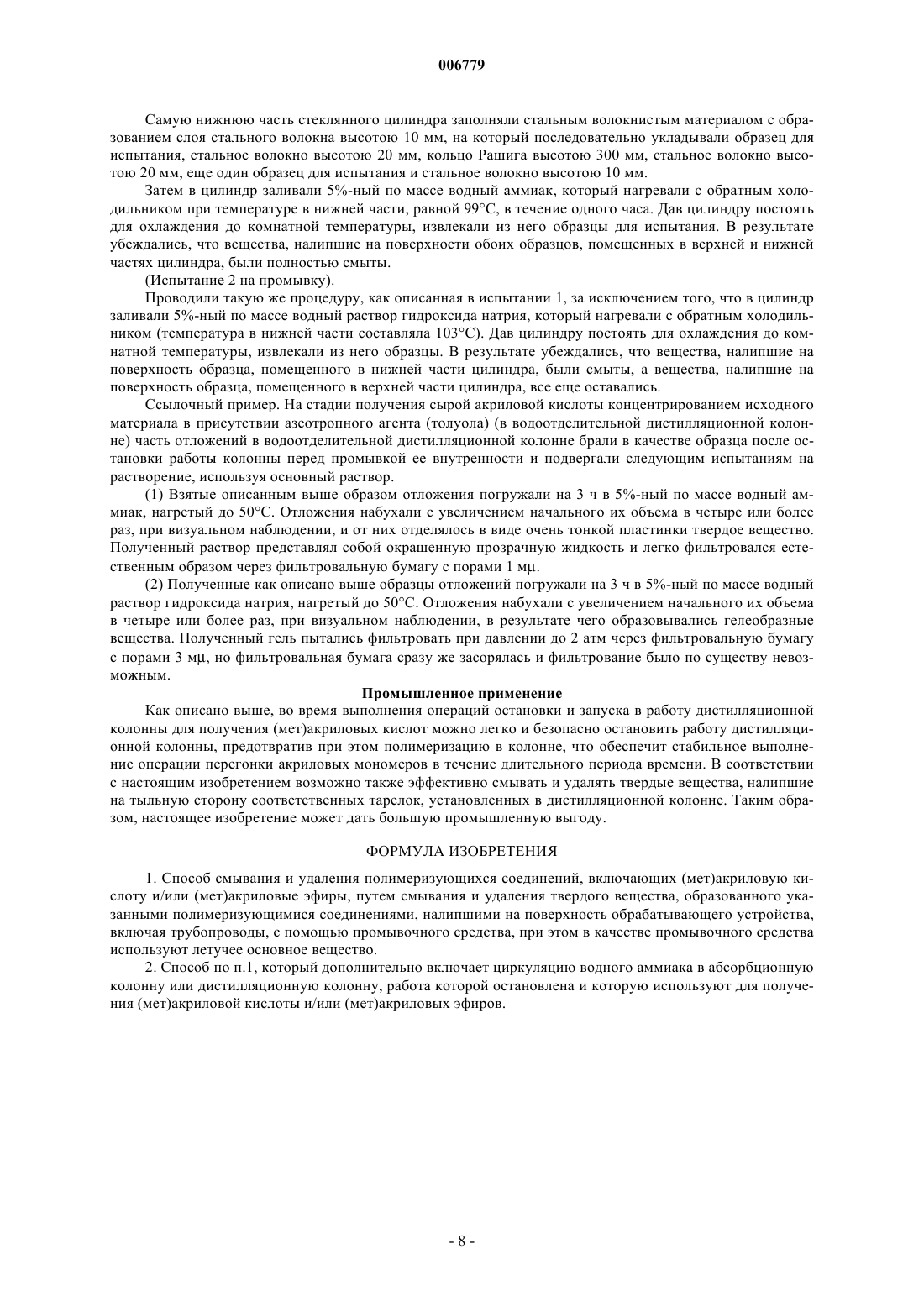

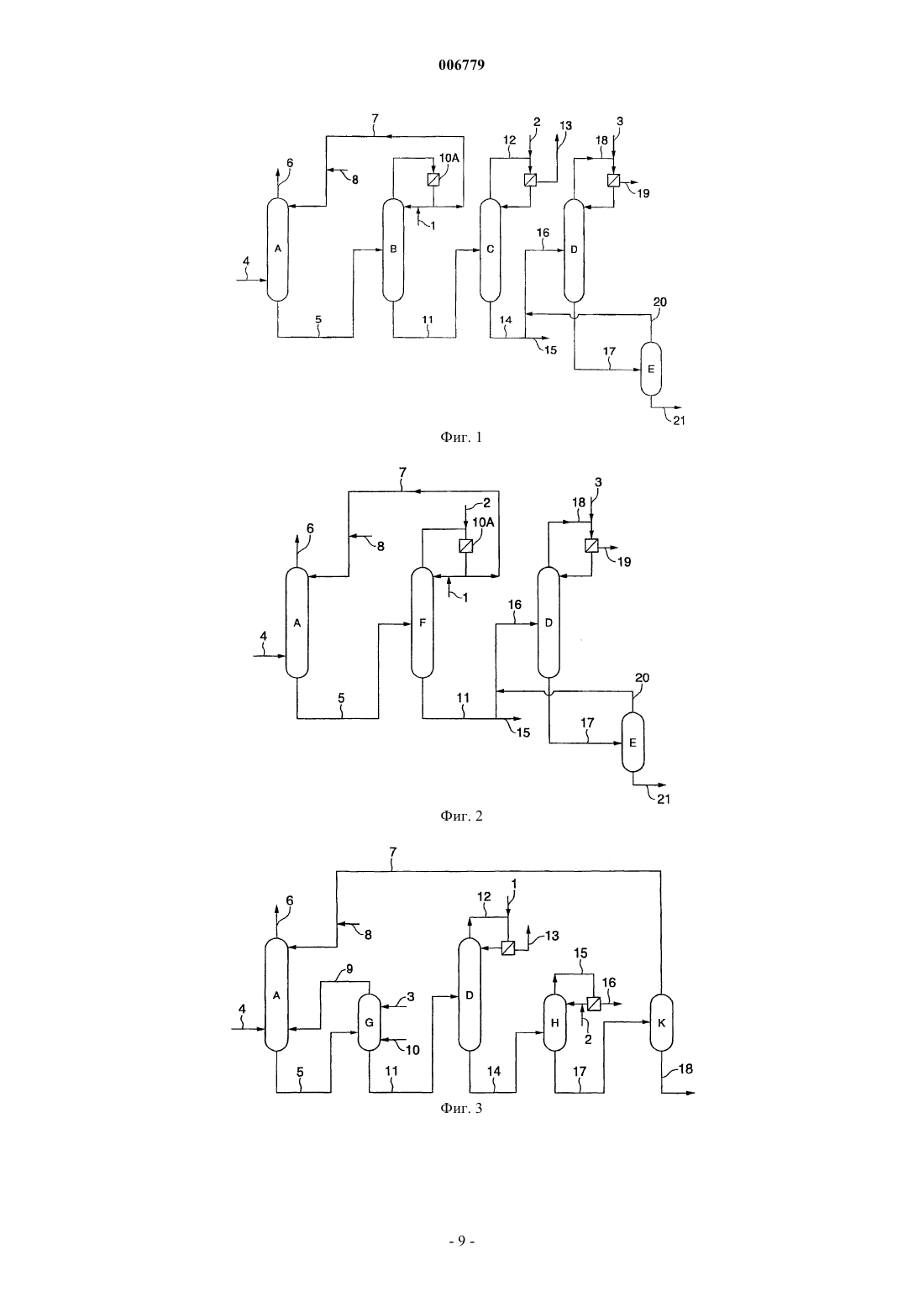

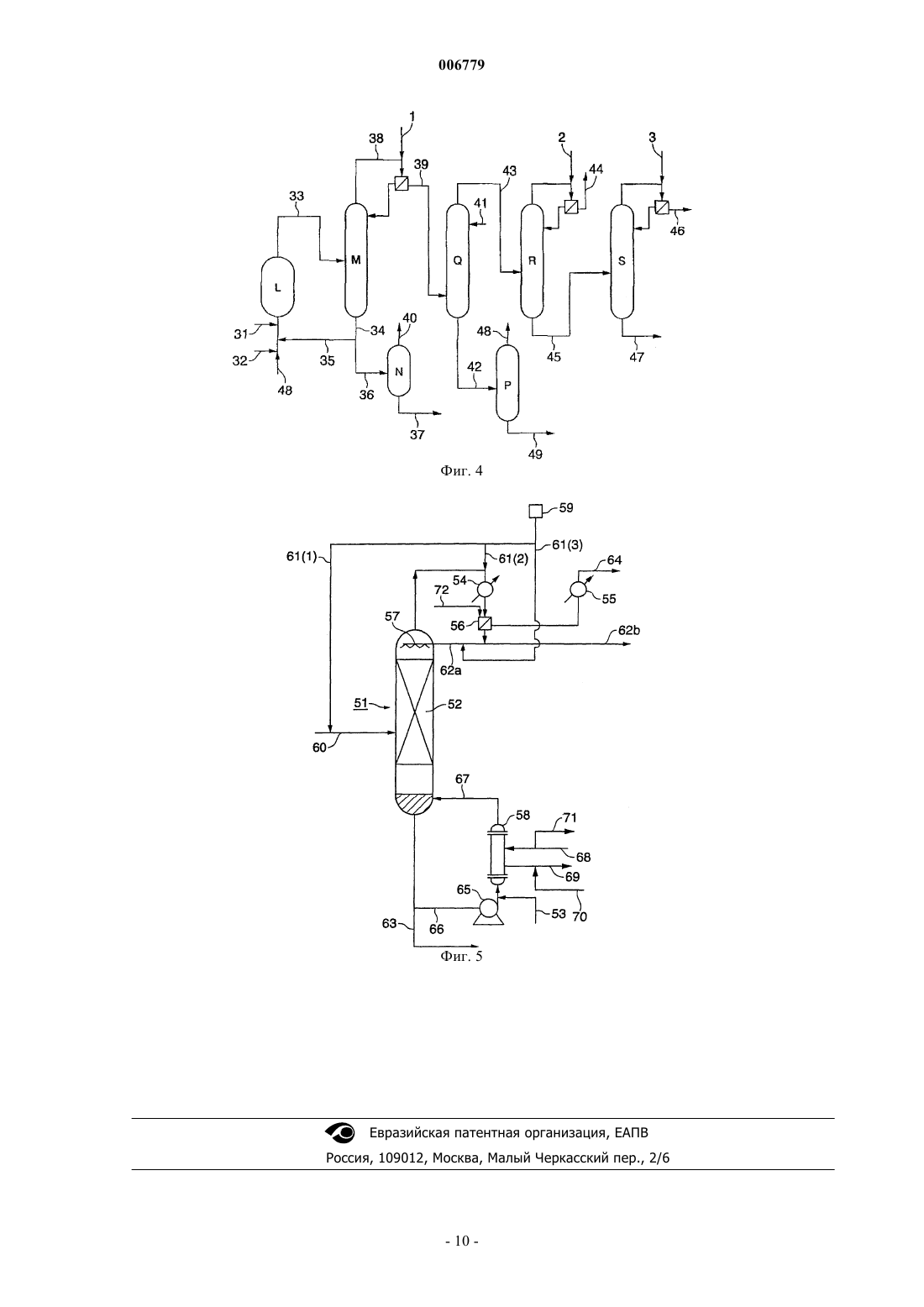

006779 Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения (мет)акриловых кислот и к способу перегонки (дистилляции) (мет)акриловых кислот. Когда акриловую кислоту, метакриловую кислоту или сложные эфиры указанных кислот, полученные каталитическим газофазным окислением пропана, пропилена или изобутилена, подвергают разделению, концентрированию и очистке методом перегонки, часто происходит полимеризация мономеров. Настоящее изобретение относится, более конкретно, к способу промывки дистилляционной колонны, а также устройств для подачи реагентов и отвода продуктов,включая трубопроводы. Между прочим, при использовании в данном описании термин (мет)акриловая кислота означает либо одну кислоту из числа акриловой и метакриловой кислот, либо их обе, причем иногда акриловая кислота, метакриловая кислота или сложные эфиры указанных кислот могут называться как(мет)акриловые кислоты или акриловые мономеры. Предпосылки создания изобретения Как правило, (мет)акриловые кислоты разделяют или очищают методом перегонки. В последние годы для повышения эффективности разделения путем перегонки, увеличения выхода перегонки и т.д. были разработаны высокопроизводительные насадки, которые используют в настоящее время в дистилляционных колоннах для различных процессов. Однако, поскольку (мет)акриловые кислоты очень легко полимеризуются, традиционные тарельчатые дистилляционные колонны, особенно высокопроизводительные насадочные колонны, все еще имеют существенные недостатки, такие как нежелательное образование полимеров в указанных дистилляционных колоннах. К настоящему времени в качестве способа предупреждения образования полимеров (мет)акриловых кислот были предложены способ усовершенствования конструкции тарелок дистилляционной колонны(выложенная заявка на патент Японии (KOKAI)2000-300903), способ с использованием особого ингибитора полимеризации (выложенная заявка на патент Японии (KOKAI)7-53449) и тому подобное. Но указанные традиционные способы все еще не способны обеспечить непрерывную работу дистилляционной колонны в течение длительного периода времени и периодически требуют ее проверки, промывки и ремонта и т.д., что влечет за собой остановку ее работы. Полимеры часто образуются с самого начала работы дистилляционной колонны. При образовании указанных полимеров нарушается стабильное течение газов или жидкостей в дистилляционной колонне, что часто вызывает такое явление, как дальнейшее ускорение образования полимеров. Некоторые из указанных выше дистилляционных колонн снабжены кипятильником для повторного испарения (теплообменник, предназначенный для нагревания) с целью нагревания части кубового остатка, отведенного из дистилляционной колонны, с последующим возвратом нагретой жидкости обратно в нижнюю часть дистилляционной колонны. Кроме того, некоторые из дистилляционных колонн снабжены дефлегматором для конденсации дистиллята, отведенного из верхней части дистилляционной колонны, и затем возврата части полученного конденсата в дистилляционную колонну для повышения процентного содержания и чистоты отогнанных целевых продуктов. Обычно при остановке описанной выше дистилляционной колонны, работающей при пониженном давлении, нагревание кипятильника прерывают, и внутреннее давление в дистилляционной колонне возвращают к нормальному уровню, вводя внутрь колонны инертный газ, такой как азот. Однако в традиционных способах прекращения работы описанной выше дистилляционной колонны, работающей при пониженном давлении, инертный газ, такой как азот, подают в колонну, до того, как внутри дистилляционной колонны будет достигнута достаточно низкая температура, то есть при условиях, когда дистилляционная колонна все еще заполнена большим количеством паров (мет)акриловых кислот, не содержащих ингибитора полимеризации. Поэтому (мет)акриловые кислоты имеют склонность к полимеризации с образованием их полимеров. Удаление образовавшихся при этом полимеров в дистилляционной колонне требует сложных процедур, что приводит к таким проблемам, как повышенные затраты на обслуживание и продленное рабочее время на периодическое обслуживание или ремонт колонны. Между тем, когда давление внутри дистилляционной колонны возвращают к нормальному, подавая в колонну газ, обладающий эффектом ингибирования полимеризации, такой, как воздух, с тем чтобы предотвратить реакцию полимеризации при прекращении работы дистилляционной колонны, атмосфера в колонне может оказаться взрывоопасной. Поэтому такой способ не может быть приспособлен для указанной выше цели. Кроме того, в случае, когда инертный газ подают после достаточного снижения внутренней температуры дистилляционной колонны, уходит много времени на достаточное охлаждение дистилляционной колонны, т.е. до подачи в нее инертного газа, что приводит к низкой эффективности работы. Между тем предполагается, что после выпуска всего кубового остатка в дистилляционной колонне жидкость, хранящуюся в дефлегматоре, возвращают обратно в колонну для охлаждения ее внутреннего пространства и затем доводят внутреннее давление дистилляционной колонны опять до нормального давления. Однако только жидкости в дефлегматоре недостаточно для охлаждения внутреннего пространства дистилляционной колонны. Кроме того, когда кубовой остаток при высокой температуре направля-1 006779 ют в дефлегматор, то вследствие повышения температуры в дефлегматоре может быть вызвана нежелательная полимеризация (мет)акриловых кислот. С другой стороны, в качестве указанного выше способа периодической промывки и ремонта в выложенной заявке на патент Японии (KOKAI)2000-319223 предложен способ промывки дистилляционной колонны раствором основания, такого как гидроксид натрия и гидроксид калия, и затем промывки растворителем (более предпочтительно водой). Однако, как известно авторам данного изобретения, указанный способ не может обеспечить в достаточной степени удаление полимеров и твердых веществ, отложившихся в колонне. Более конкретно, твердые вещества, образованные (мет)акриловой кислотой и/или сложными(мет)акриловыми эфирами, под действием щелочи увеличивают свою абсорбционную способность и набухают даже при небольшом количестве воды. Набухшие водой твердые вещества (набухшие твердые материалы) становятся липкими (в гелеобразном состоянии) и потому их нелегко отделить и счистить с частей, на которых они налипли или отложились. Кроме того, с частей дистилляционной колонны, которых водному щелочному раствору трудно достичь, таких, как задняя сторона соответствующих тарелок,может оказаться трудным удаление твердых веществ, налипших или отложившихся на них. Настоящее изобретение решает, по меньшей мере, часть указанных выше проблем. Целью настоящего изобретения является предложить способ предупреждения полимеризации мономеров, часто вызываемой при разделении и очистке (мет)акриловых кислот, и в частности, предложить способ обработки указанных выше соединений, усовершенствованный в отношении эффективности смыва и удаления налипших на поверхность обрабатывающего устройства, включая трубопроводы, твердых веществ, образованных (мет)акриловой кислотой и/или сложными (мет)акриловыми эфирами. Краткое описание чертежей Фиг. 1 - пример технологической схемы, показывающей способ получения акриловой кислоты из исходного пропилена. Фиг. 2 - другой пример технологической схемы, показывающей способ получения акриловой кислоты из исходного пропилена. Фиг. 3 - еще один пример технологической схемы, показывающей способ получения акриловой кислоты из исходного пропилена. Фиг. 4 - пример технологической схемы, показывающей способ получения акрилового эфира. Фиг. 5 - вид, показывающей пример установки, содержащей дистилляционную колонну для получения неочищенного акрилового мономера и соединенное с ней оборудование. Раскрытие сущности изобретения В соответствии с настоящим изобретением предлагаются некоторые из множества вариантов осуществления настоящего изобретения, тесно связанных друг с другом. Соответственными вариантами осуществления являются следующие.(VII) Способ смывания и удаления твердого вещества, образованного полимеризующимися соединениями, включающими (мет)акриловую кислоту и/или (мет)акриловые эфиры, которое налипло на поверхность устройства подачи исходных веществ/отвода продуктов, включая трубопроводы, включающий применение летучего основного вещества в качестве промывочного средства для указанного устройства. В частности, описанным выше вариантом осуществления настоящего изобретения достигается указанная выше цель (5), и создан он на основе следующих знаний, приобретенных авторами настоящего изобретения. Свойства твердых веществ, набухших под действием водного раствора щелочи, сильно зависят от применяемой щелочи. В случае, когда в качестве щелочи применяют слабую щелочь, такую как летучие основные вещества, обычно аммиак, полученные набухшие твердые вещества имеют низкую вязкость. Кроме того, так как летучие основные вещества диффундируют вместе с паром во все части внутреннего пространства устройств, становится возможным удаление даже твердых веществ, прилипших к тем частям, к которым водному раствору щелочи трудно проникнуть. Далее настоящее изобретение описано более подробно. Общее описание изобретения Смеси, перегоняемые в соответствии с настоящим изобретением, включают акриловую кислоту,метакриловую кислоту или эфиры указанных кислот, а именно (мет)акриловые кислоты. Указанные соединения иногда могут быть названы акриловыми мономерами. Например, способы по настоящему изобретению можно применять к акриловой кислоте, полученной газофазным каталитическим окислением пропана в присутствии катализатора, такого как смешанный оксидный катализатор на основе Мо, V и Те и смешанный оксидный катализатор на основе Мо, V и Sb, или (мет)акриловой кислоте, полученной газофазным каталитическим окислением пропилена или изобутилена в присутствии смешанного оксидного катализатора на основе Мо и Bi, с получением акролеина или метакролеина и затем газофазным каталитическим окислением полученного акролеина или метакролеина в присутствии смешанного оксидного катализатора на основе Мо и V. Описанный выше способ получения (мет)акриловой кислоты может быть осуществлен двухстадийным методом проведения реакций, в котором первую реакцию окисления пропилена с получением в основном акролеина и вторую реакцию окисления полученного акролеина с по-2 006779 лучением в основном акриловой кислоты проводят в отдельных реакторах, или одностадийным методом проведения реакций, в котором оба катализатора для первой и второй реакций загружают в один реактор и проводят в нем обе реакции одновременно. Кроме того, в соответствии с настоящим изобретением могут быть также обработаны (мет)акриловые эфиры, полученные с использованием (мет)акриловой кислоты в качестве исходного материала. Примеры акриловых эфиров могут включать метилакрилат, этилакрилат, бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат,метоксиэтилакрилат или тому подобное, а примеры метакриловых эфиров могут включать соответствующие соединения аналогично перечисленным выше. Реакционную смесь, полученную указанным выше газофазным каталитическим окислением, абсорбируют в воду с получением при этом водного раствора, содержащего (мет)акриловую кислоту. Полученный водный раствор концентрируют в присутствии азеотропного средства, такого как спирты, кетоны и ароматические углеводороды, с получением неочищенной (мет)акриловой кислоты. Особенно предпочтительно в качестве азеотропного средства можно использовать метилэтилкетон, метилизобутилкетон, бензол и толуол. Полученный описанным выше образом неочищенный акриловый мономер содержит низкокипящие примеси, такие как димеры, тримеры или тетрамеры акрилового мономера, этерифицированные продукты указанных олигомеров, малеиновый ангидрид, бензальдегид, -гидроксипропионовая кислота, эфиры-гидроксипропионовой кислоты, -алкоксипропионовая кислота и эфиры -алкоксипропионовой кислоты. В настоящем изобретении содержание акрилового мономера в смеси, подаваемой в дистилляционную колонну, составляет обычно не менее 2% по массе, предпочтительно не менее 5% по массе, более предпочтительно не менее 10% по массе. Хотя акриловый мономер присутствует в низкой концентрации,смесь или композиция, содержащая, кроме акрилового мономера, примеси и/или воду, имеет тенденцию очень легко полимеризоваться в условиях температуры и давления, используемых при проведении обработки перегонкой в дистилляционной колонне. Кроме того, такая полимеризация имеет тенденцию к тому, чтобы инициироваться на начальной стадии обработки перегонкой. Соответственно, поскольку настоящее изобретение применимо в более широком диапазоне (содержаний акрилового мономера), то даже технологическая жидкость, содержащая небольшое количество акрилового мономера, может быть очень эффективно обработана. То есть перегонка (мет)акриловых кислот (акриловых мономеров) в соответствии с настоящим изобретением обычно означает процесс (процесс очистки) для получения высокочистых акриловых мономеров. Однако настоящее изобретение не ограничивается данным процессом и может быть также применено к такому процессу для извлечения (отделения и концентрирования) богатых акриловыми мономерами компонентов из смеси, содержащей акриловые мономеры. Далее объясняется процесс, показанный на фиг. 1. На фиг. 1 буквой А обозначена колонна для сбора акриловой кислоты, В - водоотделительная колонна, С - колонна для отделения низкокипящих фракций (колонна для отделения уксусной кислоты), D - колонна для отделения высококипящих фракций(колонна для очистки акриловой кислоты) и Е - колонна для разложения высококипящих фракций. Содержащий акриловую кислоту газ, полученный газофазным каталитическим окислением пропилена и/или акролеина с использованием газа, содержащего молекулярный кислород, вводят в колонну А для сбора акриловой кислоты по линии 4 и вводят там в контакт с водой, в результате чего получают водный раствор акриловой кислоты. Затем полученный водный раствор акриловой кислоты подают в водоотделительную колонну В. В водоотделительную колонну В подают азеотропный агент для отгонки из ее верхней части азеотропной смеси, состоящей из воды и азеотропного агента, и получения из ее нижней части акриловой кислоты,содержащей уксусную кислоту. Азеотропную смесь, состоящую из воды и азеотропного агента, которую отгоняют из верхней части колонны, затем вводят в бак 10 А для хранения, где смесь разделяют на органическую фазу, состоящую в основном из азеотропного агента, и водную фазу, состоящую в основном из воды. Органическую фазу направляют в водоотделительную колонну В, а водную фазу направляют по линии 7 в колонну А для сбора акриловой кислоты, где водная фаза может быть с пользой использована в качестве воды для сбора, которую вводят в контакт с газом, содержащим акриловую кислоту. Если требуется, в колонну А дополнительно подают воду по линии 8. Кроме того, чтобы извлечь азеотропный агент из технологической жидкости, поступившей по линии 7, технологическую жидкость можно направлять в колонну А через колонну для извлечения азеотропного агента (не показана). Неочищенную акриловую кислоту, отведенную из нижней части водоотделительной колонны В по линии 11, вводят в колонну С для отделения низкокипящих фракций (колонна для отделения уксусной кислоты), чтобы извлечь из нее остаточную уксусную кислоту. В колонне С уксусную кислоту отделяют и извлекают из неочищенной акриловой кислоты и отводят из верхней части колонны по линиям 12 и 13. Поскольку уксусная кислота, поступившая по линии 13, содержит акриловую кислоту, часть или всю ее можно вернуть в процесс. С другой стороны, по линии 14 из нижней части колонны С для отделения низкокипящих фракций получают акриловую кислоту, по существу не содержащую уксусной кислоты.-3 006779 Полученная таким образом акриловая кислота имеет достаточно высокую чистоту и, следовательно, может быть непосредственно использована в качестве исходного материала для получения акриловых эфиров. В некоторых случаях акриловая кислота может быть отведена по линии 15 для получения акриловой кислоты в качестве продукта. Чтобы получить акриловую кислоту, имеющую еще более высокую чистоту, акриловую кислоту подают в колонну D для отделения высококипящих фракций (колонна для очистки акриловой кислоты) по линии 16, чтобы отделить и удалить из нее высококипящие фракции. Отделенные при этом высококипящие фракции отводят из нижней части колонны D по линии 17, а высокочистую акриловую кислоту отводят из верхней части колонны D по линиям 18 и 19. Высококипящие фракции, отведенные по линии 17, вводят затем в колонну Е для разложения высококипящих фракций и часть продуктов разложения извлекают в виде акриловой кислоты и направляют в процесс по линии 20. Высококипящие вещества, полученные в колонне Е для разложения высококипящих фракций, отделяют и отводят по линии 21. В данном процессе по одной, двум или большему числу линий из линий 1-3 может быть подан ингибитор полимеризации. Далее объясняется процесс, показанный на фиг. 2. Процесс, показанный на фиг. 2, в основном такой же по потоку веществ, как процесс, показанный на фиг. 1, за исключением того, что водоотделительная колонна В и колонна С для отделения низкокипящих фракций (колонна для отделения уксусной кислоты) объединены в одну дистилляционную колонну F. Далее объясняется процесс, показанный на фиг. 3. Буквой G обозначена отпарная колонна, D - колонна для отделения высококипящих фракций (колонна для очистки акриловой кислоты), Н - колонна для удаления высококипящих фракций и К - колонна для улавливания растворителя. Содержащий акриловую кислоту газ, полученный газофазным каталитическим окислением пропилена и/или акролеина с использованием газа, содержащего молекулярный кислород, вводят в колонну А для сбора акриловой кислоты по линии 4 и вводят там в контакт с растворителем, в результате чего получают раствор, содержащий акриловую кислоту. Затем полученный таким образом раствор, содержащий акриловую кислоту, подают в отпарную колонну G. Отпарную колонну G питают газом (газом, находящимся в линии 6, идущей от верхней части колонны А для сбора акриловой кислоты, или газом, полученным после окисления и затем удаления органических веществ, содержавшихся в газе, находящемся в линии 6, и т.д.) по линии 10, чтобы отогнать воду и уксусную кислоту из верхней части данной колонны и получить из нижней ее части акриловую кислоту, содержащую растворитель. Воду и уксусную кислоту, отогнанные из верхней части отпарной колонны G, подают в колонну А для сбора акриловой кислоты и наконец отводят из верхней части колонны А. Акриловую кислоту, отведенную из нижней части отпарной колонны G по линии 11, подают в колонну D отделения высококипящих фракций (колонна очистки акриловой кислоты), чтобы получить высокочистую акриловую кислоту. В колонне D полученные высококипящие вещества отделяют и отводят из нее по линии 14, а высокочистая акриловая кислота может быть получена по линии 13. Конкретные примеры высококипящих веществ, отведенных по линии 14, могут включать малеиновый ангидрид,бензальдегид или тому подобное. Указанные высококипящие вещества вводят в колонну Н для удаления высококипящих фракций и выпускают из нее по линии 16. Растворитель, отделенный в колонне Н, подают по линии 17 в колонну К для улавливания растворителя и уловленный в ней растворитель направляют из верхней части данной колонны по линии 7 в колонну А для сбора акриловой кислоты. В данном случае часть или почти весь растворитель может быть возвращен непосредственно из линии 17 по линии 7 в колонну А для сбора акриловой кислоты (не показано). Еще более высококипящие вещества отделяют и удаляют из нижней части колонны К для улавливания растворителя по линии 18. По одной, двум или большему числу линий 1-3 может быть подана жидкость, содержащая ингибитор полимеризации. Далее объясняется процесс, показанный на фиг. 4. На фиг. 4 буквой L обозначен реактор для этерификации, М - колонна для отделения акриловой кислоты, N - реактор для разложения высококипящих фракций, Q - колонна для экстракции спирта, Р - колонна для регенерации спирта, R - колонна для отделения низкокипящих фракций и S - колонна для очистки эфира. Реактор L питают акриловой кислотой, спиртом, циркулирующей акриловой кислотой и циркулирующим спиртом по линиям 31, 32, 35 и 48 соответственно. Реактор L загружают катализатором, таким как ионообменные смолы сильных кислот. Реакционную смесь для этерификации, состоящую из произведенного сложного эфира, непрореагировавшей акриловой кислоты, непрореагировавшего спирта и произведенной воды, отводят из реактора L по линии 33 и подают в колонну М для отделения акриловой кислоты. Практически весь кубовой остаток из колонны М отводят и подают в качестве циркулирующей жидкости по линии 35 в реактор L для этерификации. Часть кубового остатка из колонны М подают в реактор N для разложения низкокипящих фракций по линии 36, и полученные полезные продукты разложения направляют в процесс по линии 40. Место,куда направляют полезные продукты разложения, может меняться в зависимости от используемых условий процесса. Высококипящие примеси, такие как полимеры, отделенные в реакторе N для разложения низкокипящих фракций, удаляют из системы по линии 37. Кроме того, произведенный эфир, непрореагировавший спирт и произведенную воду отгоняют по линии 38 из верхней части колонны М для отде-4 006779 ления акриловой кислоты и часть их направляют в качестве флегмы в колонну М, а оставшуюся часть подают в экстракционную колонну Q по линии 39. Воду для экстракции спирта подают в экстракционную колонну Q по линии 41 и воду, содержащую уловленный спирт, подают в колонну Р для регенерации спирта по линии 42. Регенерированный спирт направляют в реактор этерификации L по линии 48. Воду, отделенную в колонне Р для регенерации спирта, отводят по линии 4 9 и часть или всю отделенную воду направляют в качестве воды для экстракции спирта по линии 41. Неочищенный акриловый эфир, полученный в экстракционной колонне Q, подают в колонну R для отделения низкокипящих фракций по линии 43. Низкокипящие вещества, содержащие акриловый эфир,отводят из колонны R для отделения низкокипящих фракций по линии 44 и направляют в процесс. Место, куда возвращают низкокипящие вещества, содержащие акриловый эфир, может меняться в зависимости от используемых условий процесса. Неочищенный акриловый эфир, из которого удаляют низкокипящие вещества, подают по линии 45 в колонну S для очистки эфира, где получают в качестве продукта высокочистый акриловый эфир, который отводят из верхней части колонны по линии 46. Жидкость,содержащую небольшое количество высококипящих веществ, отводят по линии 47 из нижней части колонны S для очистки эфира и направляют в процесс. Место, куда направляют жидкость, содержащую небольшое количество высококипящих веществ, может меняться в зависимости от используемых условий процесса. В данном процессе по одной, двум или большему числу линий 1-3 может быть подана жидкость,содержащая ингибитор полимеризации. Далее со ссылками на фиг. 5 даются пояснения к дистилляционной колонне, применяемой для перегонки неочищенного акрилового мономера, и присоединенному к ней оборудованию. На фиг. 5 позицией 51 обозначена дистилляционная колонна, 52 - слой насадочного материала, тарелка дистилляционной колонны или насадочный материал, 53 - линия подачи воздуха как ингибитора, 54 - теплообменник для охлаждения верхнего газа, 55 - теплообменник для охлаждения отходящего газа, 56 - дефлегматор, 57 распределитель, 58 - кипятильник (теплообменник для нагревания), 59 - бак для жидкости, содержащей ингибитор полимеризации, 60 - линия подачи акрилового мономера (в качестве исходного материала),61(1)-61(3) - линии подачи ингибитора полимеризации, 62 а - линия подачи флегмы, 62b -линия отвода верхней жидкости, 63 - линия отвода кубового остатка, 64 - выпускная линия для вентиляционного газа,65 - насос, 66 и 67 - линии циркуляции кубового остатка, 68 - линия подачи нагревающей среды, 69 - линия выпуска нагревающей среды, 70 - линия подачи охлаждающей среды, 71 - линия выпуска охлаждающей среды и 72 - линия подачи инертного газа. По одной, двум или большему числу линий 61(1), 61(2) и 61(3) может быть подведена жидкость,содержащая ингибитор полимеризации. В нескольких местах в различных частях дистилляционной колонны может быть предусмотрена линия 53 подачи воздуха как ингибитора. Дистилляционная колонна, применяемая в настоящем изобретении, включает все типы дистилляционных аппаратов, способных к приведению акрилового мономера к состоянию равновесия системы газжидкость, и является аппаратом для выполнения таких операций, как разделение, концентрирование,извлечение и очистка. Например, такой аппарат охватывает водоотделительную колонну В, колонну С для отделения низкокипящих фракций (колонна для отделения уксусной кислоты) и колонну D для отделения высококипящих фракций (колонна для очистки акриловой кислоты), как показано на фиг. 1; отпарную колонну G, колонну D для отделения высококипящих фракций (колонна для очистки акриловой кислоты), колонну Н для удаления высококипящих фракций и колонну К для улавливания растворителя,как показано на фиг. 3; колонну М для отделения акриловой кислоты, колонну Р для регенерации спирта,колонну R для отделения низкокипящих фракций и колонну S для очистки эфира, как показано на фиг. 4,и дистилляционную колонну 51, как показано на фиг. 5. Дистилляционная колонна, применяемая в настоящем изобретении, может быть разных типов, таких как колонна с перфорированными листовыми тарелками, колонна с колпачковыми тарелками, насадочная колонна и их комбинации (например, комбинация колонны с перфорированными листовыми тарелками и насадочной колонны, как показано на фиг. 5), независимо от наличия перегородок сливных отверстий или сливных трубок. Конкретные примеры тарелки, устанавливаемой в дистилляционной колонне, могут включать колпачковую тарелку, перфорированную листовую тарелку, барботажную тарелку, тарелку сверхбыстрого разделения (super-flash tray), тарелку максимального потока (maxflux), сдвоенную тарелку или тому подобное. Примеры насадочного материала, предпочтительно используемого в настоящем изобретении, включают традиционные насадочные материалы, имеющие различные формы, такие как цилиндрическая форма, полая цилиндрическая форма, седлообразная форма, сферическая форма, кубическая форма и призматическая форма, а также недавно ставшие коммерчески доступными регулярные или нерегулярные высокоэффективные насадочные материалы специфических форм. Примеры указанных коммерчески доступных регулярных насадочных материалов могут включать сетчатого типа регулярные насадочные материалы, такие как "SULZER PACKING" производства SulzerEngineering Co., Ltd.; регулярные насадочные материалы листового типа, такие как "MELAPACK" производства Sumitomo Jukikai Kogyo Co., Ltd., "TECHNOPACK" производства Mitsui Bussan Co., Ltd. и "М.С.PACK" производства Mitsubishi Kagaku Engineering Co., Ltd.; регулярные насадочные материалы решетчатого типа, такие как "FLEXI-GRID" производства Cork Inc.; а также "JEMPACK" производства GrichNetting Co. Ltd., "HONEYCOMB PACK" производства Nihon Gaishi Co., Ltd., "IMPULSE PACKING" производства Nagaoka Co., Ltd. или тому подобное. Примеры указанных коммерчески доступных нерегулярных насадочных материалов могут включать кольца Рашига, "Po-Ring" производства BASF AG, "Cascade Mini-Ring" производства Mass-TransferInc., "IMTP" производства Norton Inc., "INTERLOCKS SADDLE" производства Norton Inc., "TERALET" производства Nittetsu Kakoki Co., Ltd., "FLEXI-RING" производства Nikki Co., Ltd. или тому подобное. Ингибитор полимеризации, применяемый в настоящем изобретении, обычно включает устойчивые радикальные вещества, или вещества, способные образовывать или легко образующие устойчивые радикалы путем присоединения к радикалам, и может быть иногда назван как подавитель полимеризации,агент, запрещающий полимеризацию, агент, обрывающий цепь при полимеризации, замедлитель и т.д. В настоящем изобретении все указанные агенты в общем названы как ингибитор полимеризации. Примеры ингибитора полимеризации могут включать производные фенола, такие как гидрохинон,метоксигидрохинон (метохинон), пирогаллол, катехин и резорцин; N-оксильные соединения, такие, как трет-бутилнитроксид, 2,2,6,6-тетраметил-4-гидроксипиперидил-1-оксил, 2,2,6,6-тетраметилпиперидил-1 оксил, 2,2,6,6-тетраметилпиперидинооксил, 4-гидрокси-2,2,6,6-тетраметилпиперидинооксил и 4,4',4"трис-(2,2,6,6-тетраметилпиперидинооксил)фосфит; производные фенотиазина, такие как фенотиазин,бис-(-метилбензил)фенотиазин, 3,7-диоктилфенотиазин и бис-(,' -диметилбензил)фенотиазин; соединения на основе меди, такие как хлорид меди(II), ацетат меди, карбонат меди, акрилат меди, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дибутилдитиокарбамат меди и салицилат меди; соли марганца, такие как ацетат марганца; фенилендиамины, такие как п-фенилендиамин; нитрозосоединения,такие, как N-нитрозодифениламин; мочевины, такие как мочевина; или тиомочевины, такие как тиомочевина. Указанные соединения могут быть использованы в отдельности или в сочетании любых двух или более из них. Среди указанных ингибиторов полимеризации производные фенотиозина и/или Nоксильные соединения являются особо предпочтительными с точки зрения хорошего эффекта ингибирования полимеризации, противокоррозионных свойств в отношении дистилляционного аппарата и облегчения обработки сточных вод, выпускаемых из дистилляционного аппарата. Вариант (VII) осуществления изобретения. В варианте (VII) осуществления настоящего изобретения стадии обработки (обрабатывающие устройства) для (мет)акриловой кислоты, например в описанном выше способе получения, могут включать стадию абсорбции (абсорбционная колонна), стадию концентрации (водоотделительная дистилляционная колонна) и стадию очистки (дистилляционная колонна). Кроме того, стадии обработки (обрабатывающие устройства) (мет)акрилового эфира могут включать стадию очистки (дистилляционная колонна) и т.д. Обрабатывающие устройства могут также содержать оборудование, связанное с указанными устройствами, такое, как конденсатор, кипятильник, фильтр, насос и соединительные трубопроводы, а также резервуар для хранения. Летучее основное вещество, используемое в настоящем изобретении, означает такое основное вещество, которое находится в газообразном состоянии при нормальной температуре (25 С) и атмосферном давлении. Примеры летучего основного вещества могут включать, кроме обычного аммиака, также метиламин (точка кипения: -6,3 С), этиламин (точка кипения: 16,6 С) или тому подобное. Из указанных веществ целесообразно использовать аммиак, потому что он является слабым основанием и недорог. Способ удаления твердых веществ, образованных из полимеризующихся соединений, налипших на поверхность обрабатывающих устройств, может меняться в зависимости от вида используемых обрабатывающих устройств. Например, в случае обрабатывающих устройств, имеющих простую конструкцию,таких, как трубопроводы, может быть применен метод пропускания через них летучих основных веществ(газа) и затем промывочной воды, метод пропускания через них водного раствора летучих основных веществ или тому подобное. Благодаря использованию указанного летучего основного вещества, обладающего слабой щелочностью, полимеризующиеся соединения, налипшие на поверхность обрабатывающих устройств, могут быть преобразованы в набухшие твердые вещества, имеющие низкую вязкость и способные отслаиваться в высушенном состоянии. Способ промывки и удаления по настоящему изобретению с использованием летучего основного вещества в качестве промывочного агента целесообразно применять для удаления твердых веществ, прилипших к таким частям, которых с трудом достигает обычный водный раствор щелочи (внутренние части абсорбционной и дистилляционной колонн). Эффекты настоящего изобретения проявляются более заметно в применении к вышеописанному случаю. Способ промывки и удаления по настоящему изобретению более подробно объяснен ниже по отношению к дистилляционной колонне (тарельчатой колонне),используемой в способе получения акриловой кислоты.-6 006779 После остановки работы дистилляционной колонны, даже когда акриловая кислота из нее удалена,небольшое количество акриловой кислоты все же прилипает внутри колонны. Прилипание акриловой кислоты может иметь место в любых частях внутри дистилляционной колонны и, в частности, чаще происходит в частях, где количество протекающей по ним жидкости относительно мало, таких, например,как задняя сторона соответственных тарелок, части, поддерживающие тарелки, перегородки и прилегающие к ним места. Когда летучее основное вещество подают в дистилляционную колонну сразу же после удаления акриловой кислоты, может возникнуть такая проблема, как увеличение количества образовавшихся полимеров и отверждение полимеров под действием тепла, выделившегося в результате реакции между кислотой и основанием. Поэтому внутренние части дистилляционной колонны перед подачей в колонну летучего основного вещества предпочтительно промывают растворителем. Такая процедура промывки может быть проведена путем подачи промывочного растворителя сверху или в середине дистилляционной колонны с одновременным направлением части или всей кубовой жидкости к подходящему месту подачи. Чтобы ингибировать полимеризацию в дистилляционной колонне, температуру перегонки устанавливают обычно не выше 80 С, предпочтительно не выше 60 С. В качестве промывочного растворителя целесообразно использовать воду. В случае, когда летучее основное вещество используют в виде водного раствора, в качестве воды для приготовления водного раствора можно использовать упомянутую выше отработанную промывочную воду. В данном случае количество используемого летучего основного вещества увеличивают на величину, способную обеспечить нейтрализацию акриловой кислоты, содержащейся в отработанной воде. Однако количество промывочной воды (выпускаемое количество) уменьшается, что благоприятно. Концентрация летучего основного вещества составляет обычно 1-20% по массе, предпочтительно 2-10% по массе. Водный раствор летучего основного вещества подают в дистилляционную колонну и затем заставляют циркулировать. Таким образом, водный раствор летучего основного вещества может быть подан в любую из верхней, средней и нижней частей дистилляционной колонны, предпочтительно в верхнюю или среднюю ее часть. Температура подаваемого водного раствора летучего основного вещества обычно не выше 60 С. Циркуляция жидкости в верхнюю или среднюю часть дистилляционной колонны может быть осуществлена с помощью циркуляционного насоса. Циркуляция жидкости позволяет удалять даже набухшие твердые вещества, прилипшие к задней стороне соответственных тарелок. Удаленные при этом набухшие твердые вещества затем, при необходимости, отделяют, пропуская через фильтр, установленный в циркуляционной линии. Когда кубовая жидкость проявляет нейтральность или кислотность, значение рН жидкости доводят до не менее чем 9 добавлением в нее дополнительного количества летучего основного вещества. По окончании промывки отработанную промывочную жидкость отводят из нижней части дистилляционной колонны и затем удаляют оставшееся в колонне основание. Способ удаления остаточного основания специально не ограничен. С точки зрения простоты целесообразно использовать способ, включающий добавление в дистилляционную колонну воды, орошение водой и отвод отработанной воды из колонны с последующим нагревом. Предпочтительные варианты осуществления изобретения Настоящее изобретение описано далее более подробно со ссылками на следующие примеры, но указанные примеры являются лишь иллюстративными и не должны рассматриваться как ограничивающие объем настоящего изобретения. К варианту (VII) осуществления изобретения.(Приготовление образца для испытаний). В колбу загружали 90% по массе акриловой кислоты, 7% по массе толуола, 2% по массе уксусной кислоты, 0,8% по массе воды и 40 ч/млн по массе п-метоксифенола. Затем в жидкость, загруженную в колбу, погружали квадратную пластинку со стороной 2 см, изготовленную из нержавеющей стали(SUS316). Содержимое колбы нагревали при 92 С при нормальном давлении в течение 8 ч. Затем в верхней части колбы устанавливали конденсатор, чтобы по существу предотвратить выпаривание жидкости,находящейся в колбе. Дав сооруженному таким образом аппарату постоять для охлаждения, удостоверялись, что внутренняя поверхность стенки колбы и погруженная в жидкость металлическая пластинка были покрыты полимерами белого цвета. Металлическую пластинку переносили в отдельный сосуд, заполненный акриловой кислотой, и хранили до момента использования.(Испытание 1 на промывку). Приготовленный описанным выше образом образец для испытаний промывали, пользуясь стеклянным перегонным аппаратом для испытаний. Перегонная колонка аппарата для испытаний представляла собой стеклянный цилиндр, имеющий внутренний диаметр 50 мм и высоту 900 мм. На дно колонки устанавливали 1-литровую колбу и под колбу помещали масляную баню как источник перегрева. Кроме того, на верх колонки устанавливали конденсатор для обеспечения возможности обратного стока всей жидкости, находящейся в колонке, при 25 С. Далее, линию обратного стока, отходящую от конденсатора, в одном месте сообщали с атмосферой, благодаря чему внутреннее пространство перегонного аппарата всегда находилось под атмосферным давлением.-7 006779 Самую нижнюю часть стеклянного цилиндра заполняли стальным волокнистым материалом с образованием слоя стального волокна высотою 10 мм, на который последовательно укладывали образец для испытания, стальное волокно высотою 20 мм, кольцо Рашига высотою 300 мм, стальное волокно высотою 20 мм, еще один образец для испытания и стальное волокно высотою 10 мм. Затем в цилиндр заливали 5%-ный по массе водный аммиак, который нагревали с обратным холодильником при температуре в нижней части, равной 99 С, в течение одного часа. Дав цилиндру постоять для охлаждения до комнатной температуры, извлекали из него образцы для испытания. В результате убеждались, что вещества, налипшие на поверхности обоих образцов, помещенных в верхней и нижней частях цилиндра, были полностью смыты.(Испытание 2 на промывку). Проводили такую же процедуру, как описанная в испытании 1, за исключением того, что в цилиндр заливали 5%-ный по массе водный раствор гидроксида натрия, который нагревали с обратным холодильником (температура в нижней части составляла 103 С). Дав цилиндру постоять для охлаждения до комнатной температуры, извлекали из него образцы. В результате убеждались, что вещества, налипшие на поверхность образца, помещенного в нижней части цилиндра, были смыты, а вещества, налипшие на поверхность образца, помещенного в верхней части цилиндра, все еще оставались. Ссылочный пример. На стадии получения сырой акриловой кислоты концентрированием исходного материала в присутствии азеотропного агента (толуола) (в водоотделительной дистилляционной колонне) часть отложений в водоотделительной дистилляционной колонне брали в качестве образца после остановки работы колонны перед промывкой ее внутренности и подвергали следующим испытаниям на растворение, используя основный раствор.(1) Взятые описанным выше образом отложения погружали на 3 ч в 5%-ный по массе водный аммиак, нагретый до 50 С. Отложения набухали с увеличением начального их объема в четыре или более раз, при визуальном наблюдении, и от них отделялось в виде очень тонкой пластинки твердое вещество. Полученный раствор представлял собой окрашенную прозрачную жидкость и легко фильтровался естественным образом через фильтровальную бумагу с порами 1 м.(2) Полученные как описано выше образцы отложений погружали на 3 ч в 5%-ный по массе водный раствор гидроксида натрия, нагретый до 50 С. Отложения набухали с увеличением начального их объема в четыре или более раз, при визуальном наблюдении, в результате чего образовывались гелеобразные вещества. Полученный гель пытались фильтровать при давлении до 2 атм через фильтровальную бумагу с порами 3 м, но фильтровальная бумага сразу же засорялась и фильтрование было по существу невозможным. Промышленное применение Как описано выше, во время выполнения операций остановки и запуска в работу дистилляционной колонны для получения (мет)акриловых кислот можно легко и безопасно остановить работу дистилляционной колонны, предотвратив при этом полимеризацию в колонне, что обеспечит стабильное выполнение операции перегонки акриловых мономеров в течение длительного периода времени. В соответствии с настоящим изобретением возможно также эффективно смывать и удалять твердые вещества, налипшие на тыльную сторону соответственных тарелок, установленных в дистилляционной колонне. Таким образом, настоящее изобретение может дать большую промышленную выгоду. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ смывания и удаления полимеризующихся соединений, включающих (мет)акриловую кислоту и/или (мет)акриловые эфиры, путем смывания и удаления твердого вещества, образованного указанными полимеризующимися соединениями, налипшими на поверхность обрабатывающего устройства,включая трубопроводы, с помощью промывочного средства, при этом в качестве промывочного средства используют летучее основное вещество. 2. Способ по п.1, который дополнительно включает циркуляцию водного аммиака в абсорбционную колонну или дистилляционную колонну, работа которой остановлена и которую используют для получения (мет)акриловой кислоты и/или (мет)акриловых эфиров.

МПК / Метки

МПК: B01D 3/00, B08B 3/08, B01D 3/42, C07C 51/44, C07C 67/62, C07C 51/50, C07C 57/07, C07C 69/54, C07C 67/54

Метки: кислот, получения, акриловых, способ, мет, дистилляции

Код ссылки

<a href="https://eas.patents.su/11-6779-sposob-polucheniya-met-akrilovyh-kislot-i-sposob-ih-distillyacii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения (мет) акриловых кислот и способ их дистилляции</a>

Предыдущий патент: Способ защиты от коррозии стальной детали, изготовленной из аустенитной или полуаустенитной стали, во время получения серной кислоты

Следующий патент: Система электромагнитной защиты

Случайный патент: Способ профилактики местных лучевых реакций