Устройство для изготовления стенных элементов

Формула / Реферат

1. Способ изготовления больших стенных элементов, которые содержат, по меньшей мере, два слоя (11, 12) - наружный слой (11) и несущий или промежуточный слой (12) - и встроенные элементы (14, 15, 16), для наружных и внутренних стен и перекрытий зданий, включающий следующие этапы:

a) поворотный стол (1), имеющий две расположенные под углом друг к другу опорные поверхности (3, 4) для изготавливаемых стенных элементов, перемещают в сборочное положение, в котором одну из опорных поверхностей (3) устанавливают горизонтально как сборочную поверхность, а другая опорная поверхность (4) находится под углом к ней в качестве поверхности поддержки стенных элементов;

b) на опорную поверхность (3) наносят нижний наружный слой (11) встык с поверхностью поддержки стенных элементов (4); наружный слой (11) может принадлежать одному или нескольким изготавливаемым стенным элементам и может содержать один или более вырезов, в которые вставляют разделители и/или защитные устройства (49) для элементов окон, дверей или других проемов, причем эти разделители и/или защитные устройства выступают в смежное пространство, предназначенное для несущего слоя (12);

c) встроенные элементы (14, 15, 16) и разделители (17) укладывают на внутреннюю сторону наружного слоя (11), оставляя свободным промежуточное пространство для бетона и встроенных элементов (14, 15, 16), и наносят покрытие (13);

d) узкую сторону промежуточного пространства между наружным слоем (11) и покрытием (13) ограничивают соответствующими элементами опалубки (20), которые проходят перпендикулярно поверхности поддержки стенных элементов (4);

e) покрытие (13) составляет или второй наружный слой для нижнего слоя (41) изготавливаемых стенных элементов, тогда стенные элементы имеют, по существу, трехслойную конструкцию, или покрытие (13) уже принадлежит второму слою (42) изготавливаемых стенных элементов, тогда нижние стенные элементы имеют двухслойную конструкцию;

f) второй слой стенных элементов (48), состоящий из наружного слоя и несущего слоя, собирают на верхнем слое стенных элементов (41) в соответствии с этапами с), d), и процесс продолжают сборкой следующих слоев стенных элементов (43, 44, 45, 46, 47, 48) до образования штабеля (10);

g) верхний слой стенных элементов (48) накрывают крышкой (7), которую прижимают в направлении опорной поверхности (3) сжимающим усилием и фиксируют на поворотном столе (1) при сохранении сжатия штабеля (10);

h) поворотный стол (1) поворачивают на 90ш открытыми торцами вверх с доступом к соответствующим промежуточным пространствам;

i) промежуточные пространства в соответствующих стенных элементах (41-48) заполняют сверху жидким бетоном;

j) после затвердевания бетона крышку (7) освобождают от прижимающего усилия, а стенные элементы поднимают по отдельности и уносят от поверхности поддержки стенных элементов (4).

2. Способ по п.1, отличающийся тем, что разделители (17) устанавливают с помощью связующего между разделителем и соответствующим наружным слоем.

3. Способ по п.1 или 2, отличающийся тем, что сжимающее усилие, оказываемое на штабель, имеет величину, достаточную для удержания разделителей (17) между их наружным слоем (11) и покрытием (13) при воздействии ударов при течении бетона, а также под воздействием гидростатического давления жидкого бетона.

4. Способ по одному из пп.1-3, отличающийся тем, что слои стенных элементов (41, 42, 43, 44, 45, 46, 47, 48) отделяют друг от друга в штабеле (10) разделительными пленками.

5. Способ по одному из пп.1-4, отличающийся тем, что слои стенных элементов (41, 42, 43, 44) содержат толстую пенопанель в качестве наружного слоя (11) для образования стенных элементов для наружных стен.

6. Способ по п.5, отличающийся тем, что на поверхности каждого стенного элемента, предназначенной для внутренней стороны здания, выполняют тонкий облицовочный слой.

7. Способ по одному из пп.1-6, отличающийся тем, что каждый слой (41-48) выполнен слоистым в виде двух наружных слоев и промежуточным слоем между ними.

8. Способ по одному из пп.1-7, отличающийся тем, что для придания штабелю (10) формы параллелепипеда пустоты заполняют заполнителями.

9. Способ по одному из пп.1-8, отличающийся тем, что к элементам опалубки, которые доходят до наружного края штабеля (10), прилегают жесткие пеноблоки для предотвращения потерь тепла.

10. Устройство для изготовления стенных элементов, в частности, способом по п.1, включающее поворотный стол (1) с опорными поверхностями (3, 4) под углом друг к другу, одна из поверхностей представляет из себя сборочную поверхность, а другая поверхность является поверхностью поддержки стенных элементов, причем поворотный стол (1) подвешен с возможностью поворота на удерживающем устройстве (60); поворотное устройство (67) для перемещения поворотного стола (1) в сборочное положение, в котором сборочная поверхность расположена горизонтально, и в положение заливки и разгрузки, в котором сборочная поверхность расположена вертикально.

11. Устройство по п.10, отличающееся тем, что сборочная поверхность (3) и поверхность поддержки стенных элементов (4) расположены под прямым углом друг к другу.

12. Устройство по п.10 или 11, отличающееся тем, что поворотный стол (1) имеет фиксированную торцевую стенку (5), перпендикулярную сборочной поверхности (3) и поверхности поддержки стенных элементов (4).

13. Устройство по п.12, отличающееся тем, что имеется дополнительная съемная торцевая стенка (6), которая может быть установлена на поворотном столе (1) параллельно фиксированной торцевой стенке (5).

14. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство имеет подъемное устройство (68) для подъема и опускания опорных поверхностей (3, 4).

15. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно подвешено в центре тяжести (64) на удерживающем устройстве (60) с возможностью поворота.

16. Устройство по одному из предыдущих пунктов, отличающееся тем, что поворотный стол имеет поворотное устройство (68а, 69) для поворота опорных поверхностей (3, 4).

17. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство имеет подъемное устройство (68) для подъема и опускания опорных поверхностей (3, 4).

18. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство включает шахту (71), в которую может быть опущен поворотный стол (1).

20. Устройство по одному из предыдущих пунктов, отличающееся тем, что опорные поверхности (3, 4) могут быть использованы поочередно как сборочная поверхность или поверхность поддержки стенных элементов.

21. Устройство по одному из предыдущих пунктов, отличающееся тем, что опорные поверхности (3, 4) выполнены в виде углового элемента, к которому присоединены упрочненные удлиняющие элементы.

22. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство включает прижимную пластину (7) для прижатия одного или нескольких стенных элементов, уложенных в штабель, к сборочной поверхности.

23. Устройство по п.22, отличающееся тем, что прижимная пластина (7) удерживает на сборочной поверхности стенные элементы, уложенные в штабель, под давлением прижима предпочтительно 1,5 т/м2.

24. Устройство по одному из предыдущих пунктов, отличающееся тем, что операции перемещения сборочной поверхности (3) в вертикальное положение частично осуществляют в шахте (71).

25. Устройство по одному из предыдущих пунктов, отличающееся тем, что частично операции перемещения сборочной поверхности (3) в вертикальное положение осуществляются в виде синхронизированного поворотно-подъемного перемещения в шахте (71).

26. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство включает опорное приспособление (70) для опоры поворотного стола (1).

27. Устройство по п.26, отличающееся тем, что опорное приспособление предпочтительно включает три двутавровые балки и имеет отклонение по вертикали в целом менее 9 мм.

28. Устройство по одному из предыдущих пунктов, отличающееся тем, чтю опорные поверхности (3, 4) имеют максимальную длину 22 м и предпочтительно длину от 12 до 18 м.

29. Элемент опалубки для использования на этапе d) способа по п.1, отличающийся тем, что он выполнен в виде трубы (21) с продольными ребрами (23) и поперечными прорезями (22), которые расположены в определенном угловом положении относительно оси трубы, при этом поперечные прорези (22) выполнены через определенные интервалы для удержания соединительной арматуры (27), которая проходит через промежуточное пространство, заполняемое бетоном в слое стенного элемента, а за пределами промежуточного пространства имеет форму петли для образования проушины (29).

30. Элемент опалубки по п.29, отличающийся тем, что содержит центрирующий брус (24) для пропускания через центр трубы и проушины (29) в соединительной арматуре (27) и центрирования элемента опалубки.

31. Элемент опалубки по п.30, отличающийся тем, что на центрирующем брусе (24) выполнены стопорные выступы (26) для дополнительного удержания соединительной арматуры (27).

32. Стенный элемент, изготовленный по одному из пп.1-9, отличающийся тем, что он содержит соединительные петли (31)с загнутыми проушинами (33), расположенными вдоль линии, проходящей вдоль боковой поверхности стенного элемента, и тем, что загнутые проушины (33) могут быть подняты путем отгибания для соединения с поперечной стеной.

33. Стенный элемент, изготовленный по одному из пп.1-9, отличающийся тем, что для образования угла несущий слой (12) стенных элементов формируют с соединительной кромкой, а наружный слой 11 - без соединительного кармана, при этом отсутствие соединительного кармана в месте наружного угла здания будет скомпенсировано заполнителем пустот.

Текст

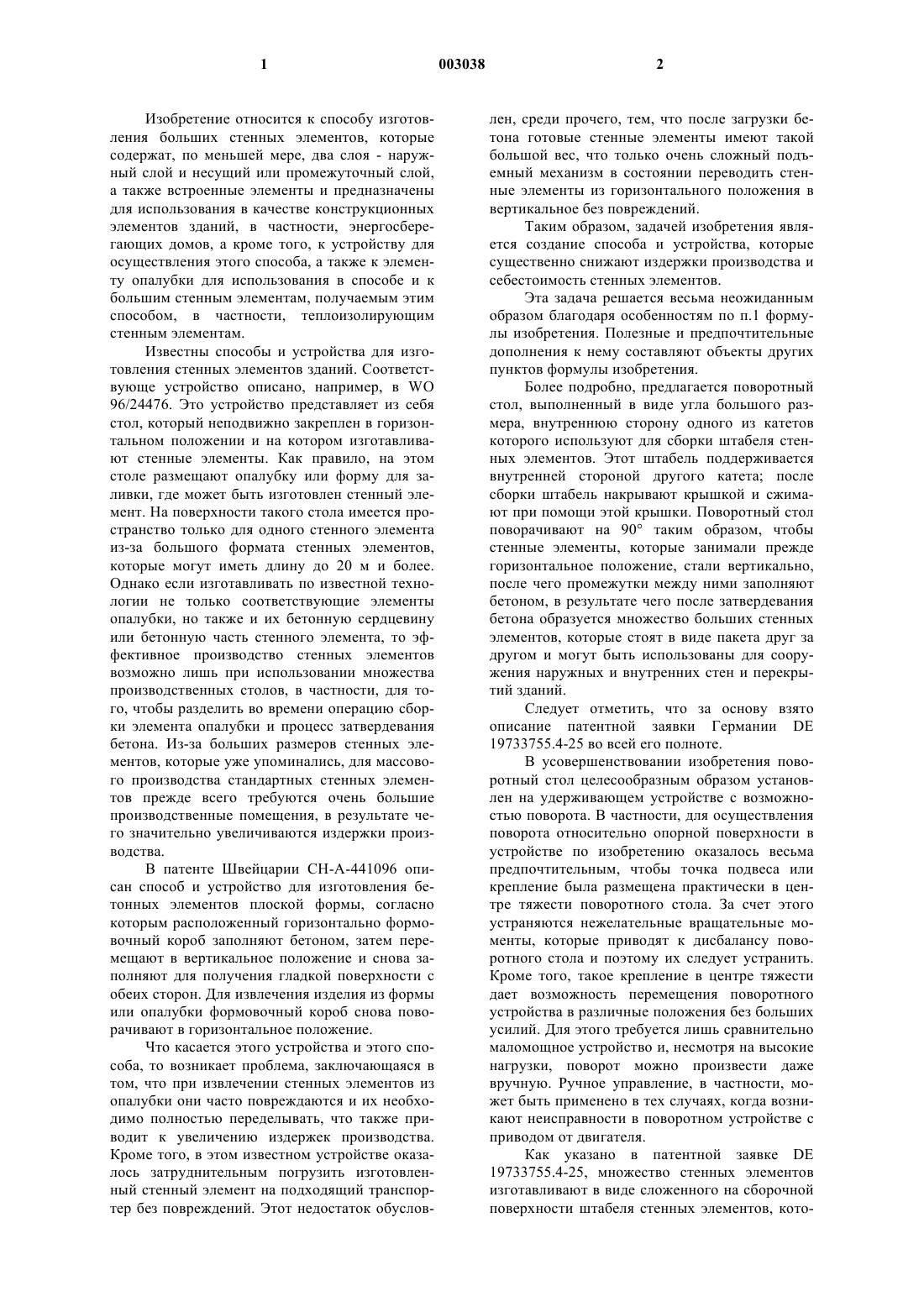

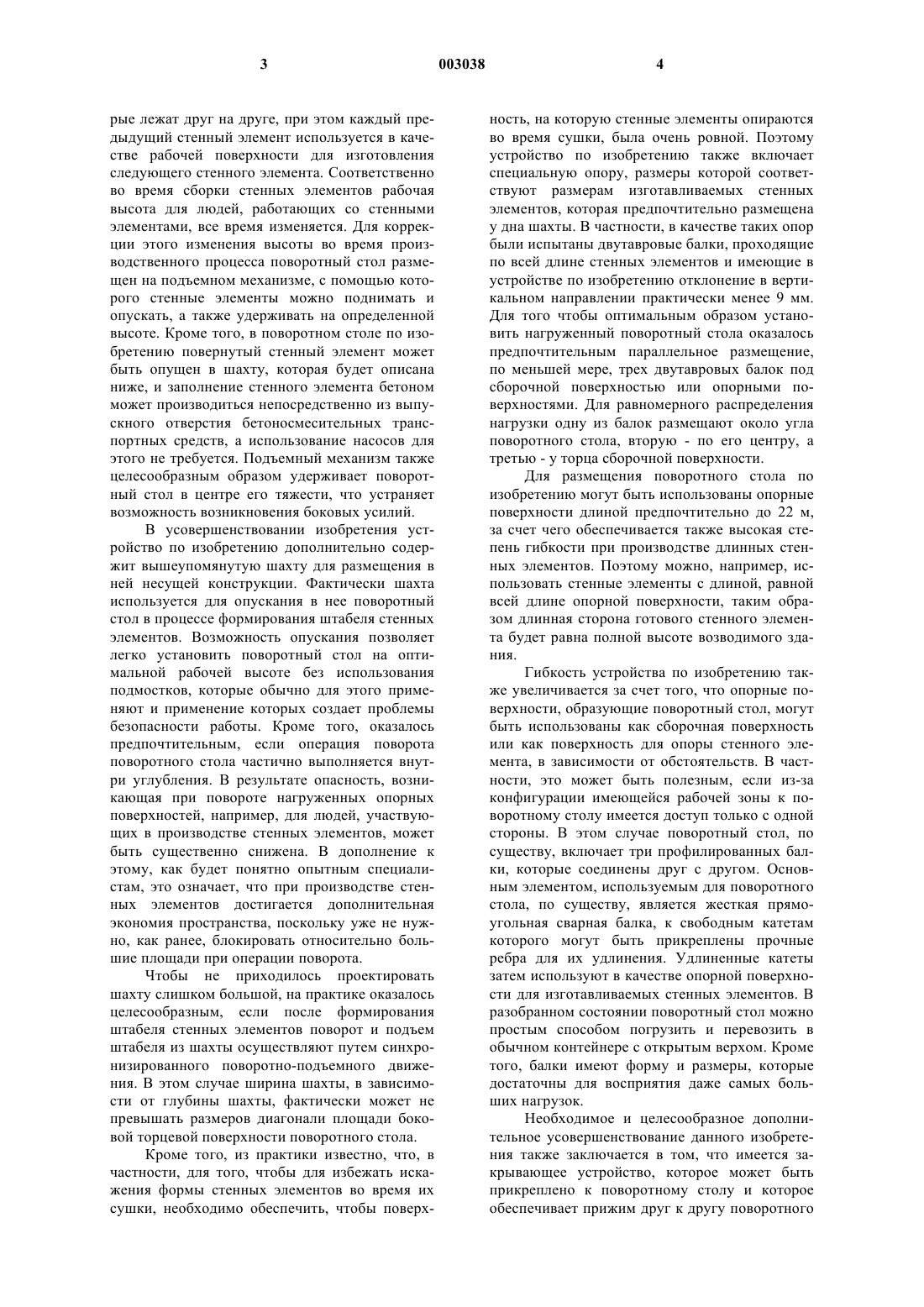

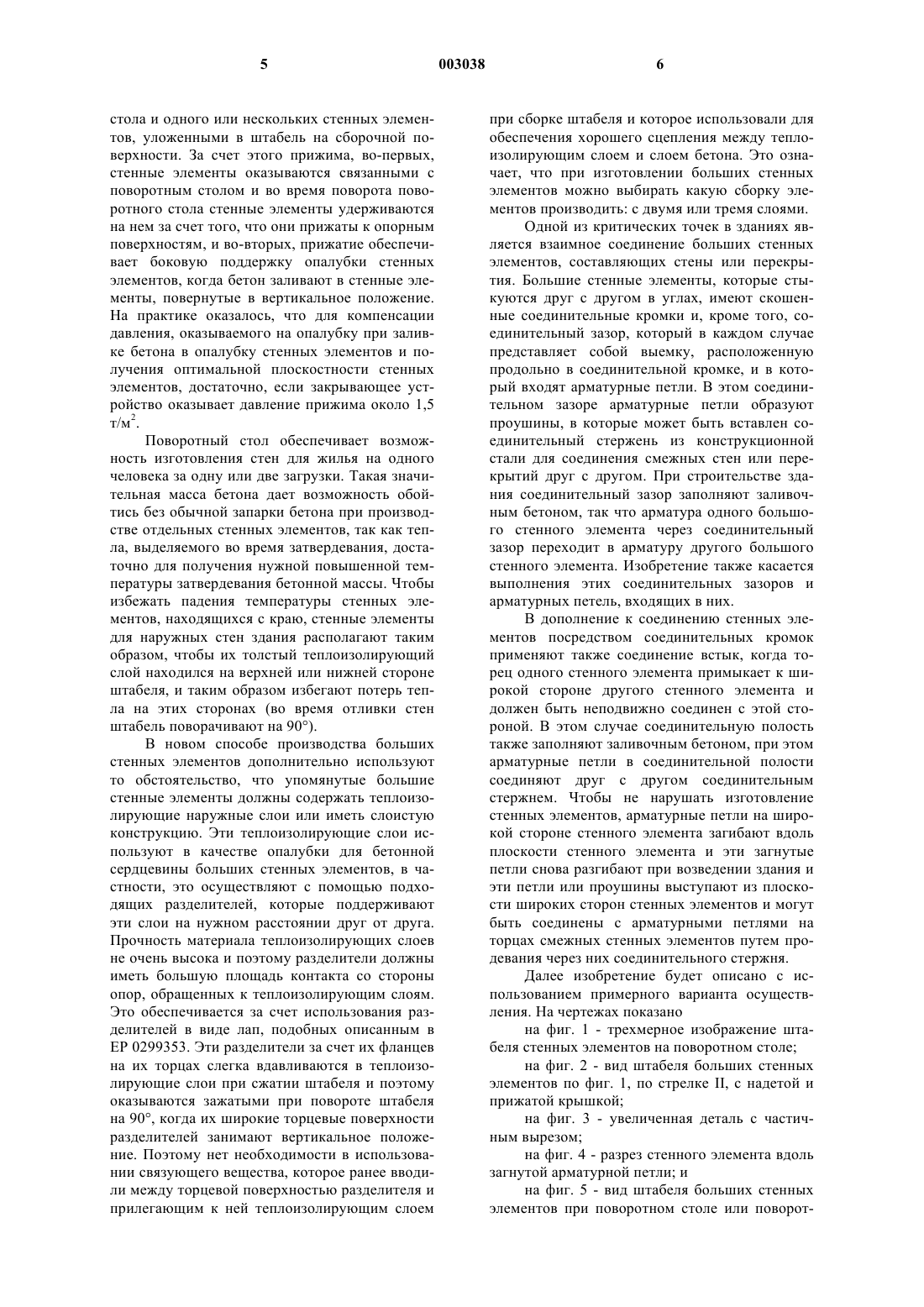

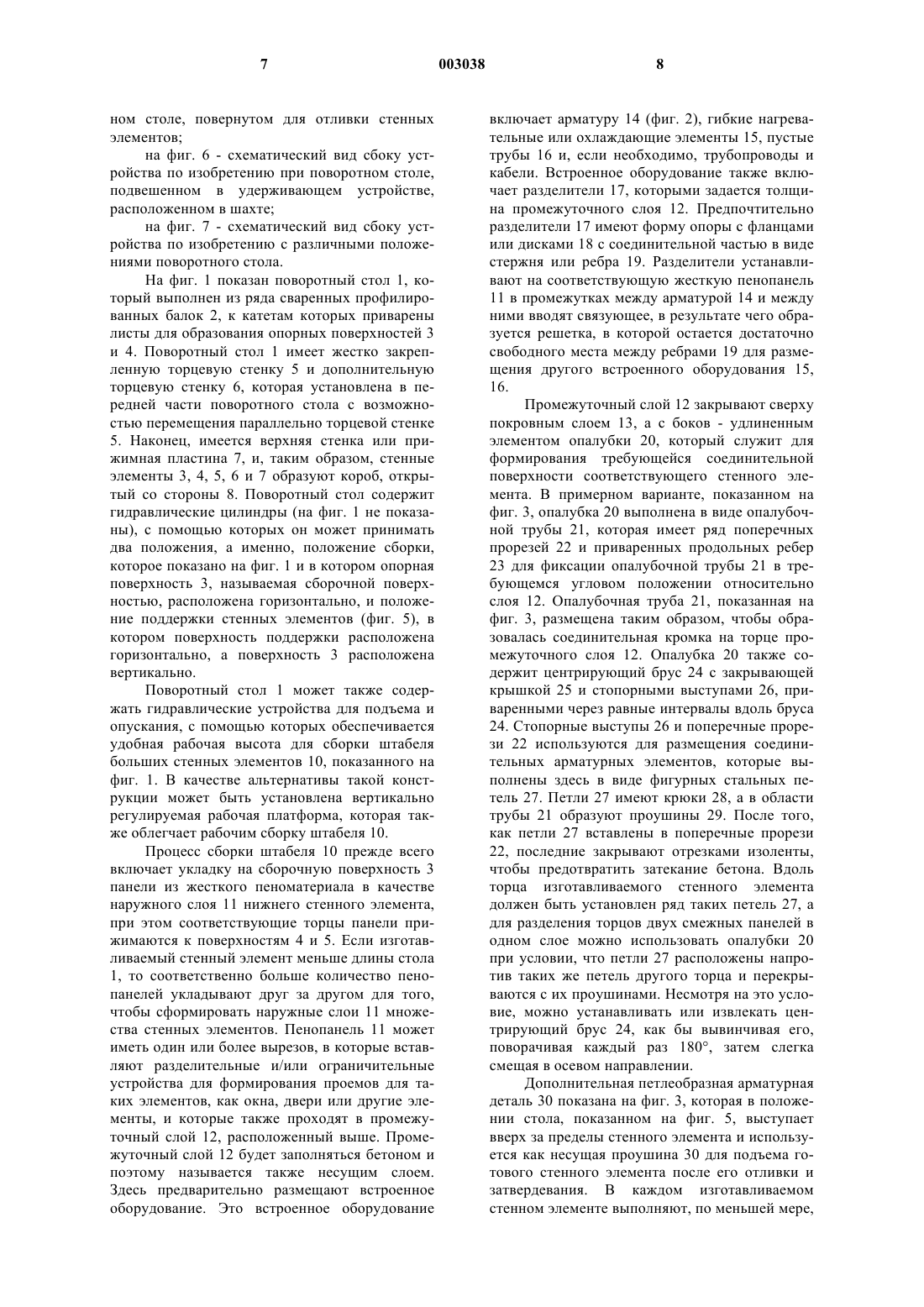

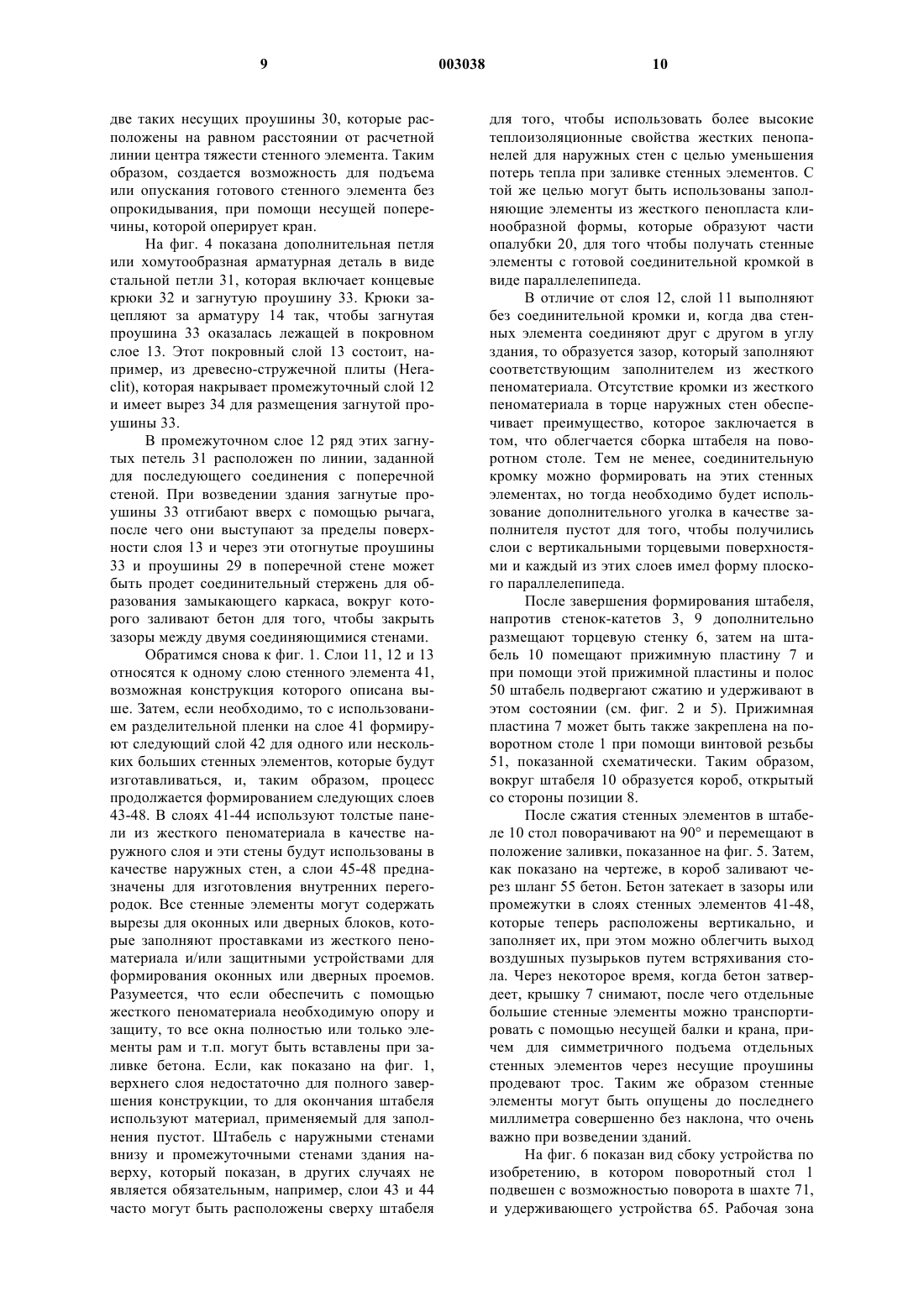

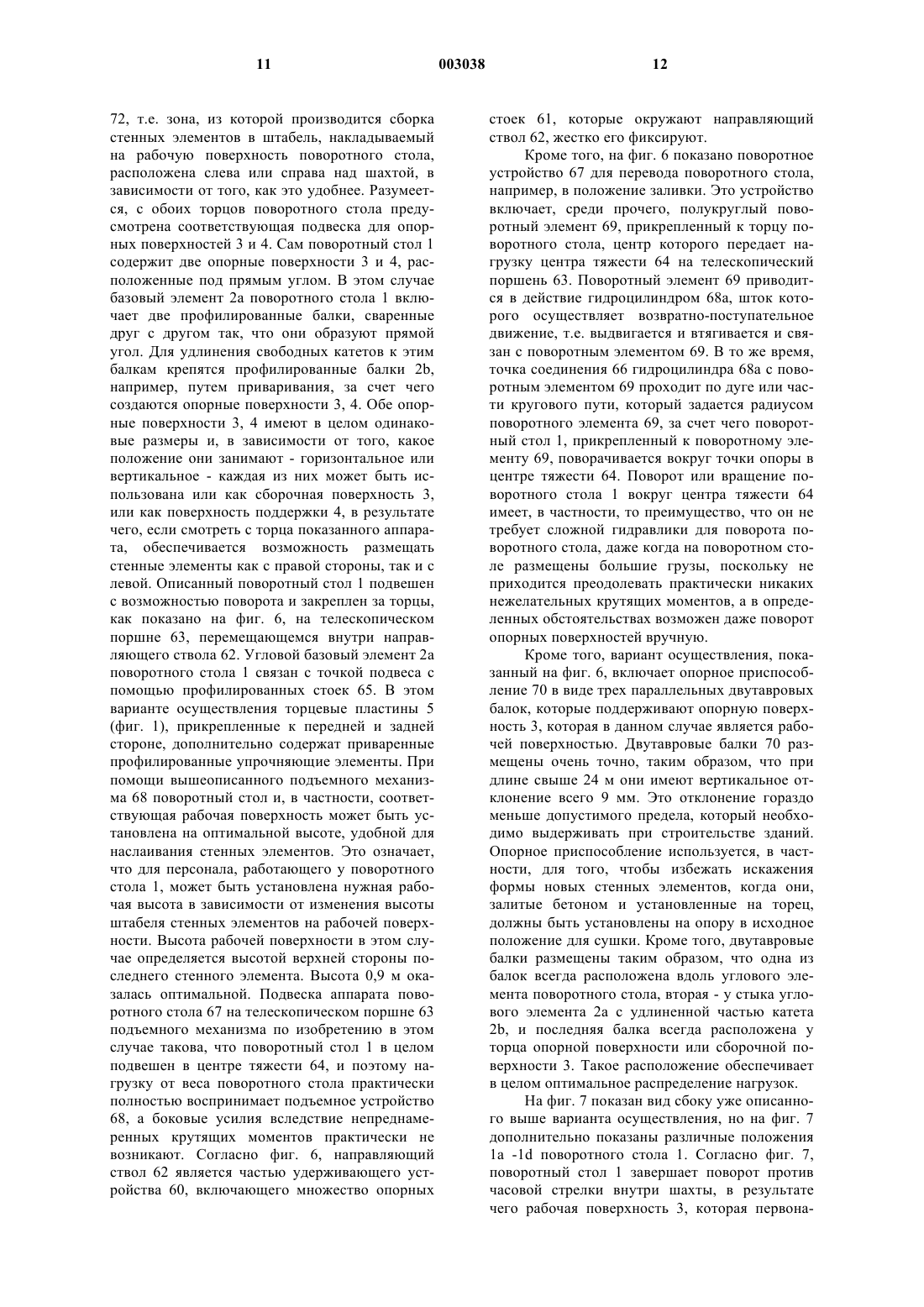

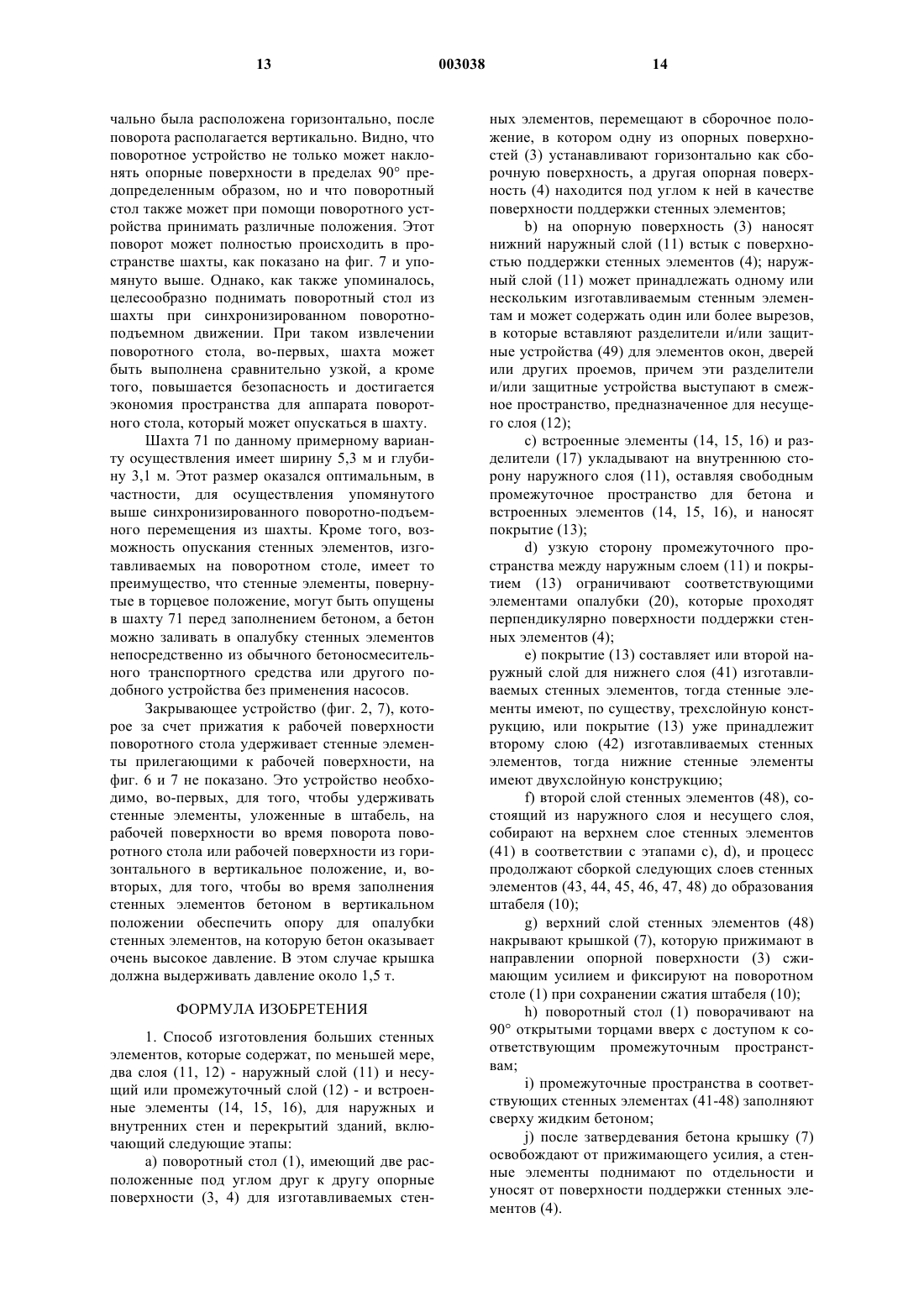

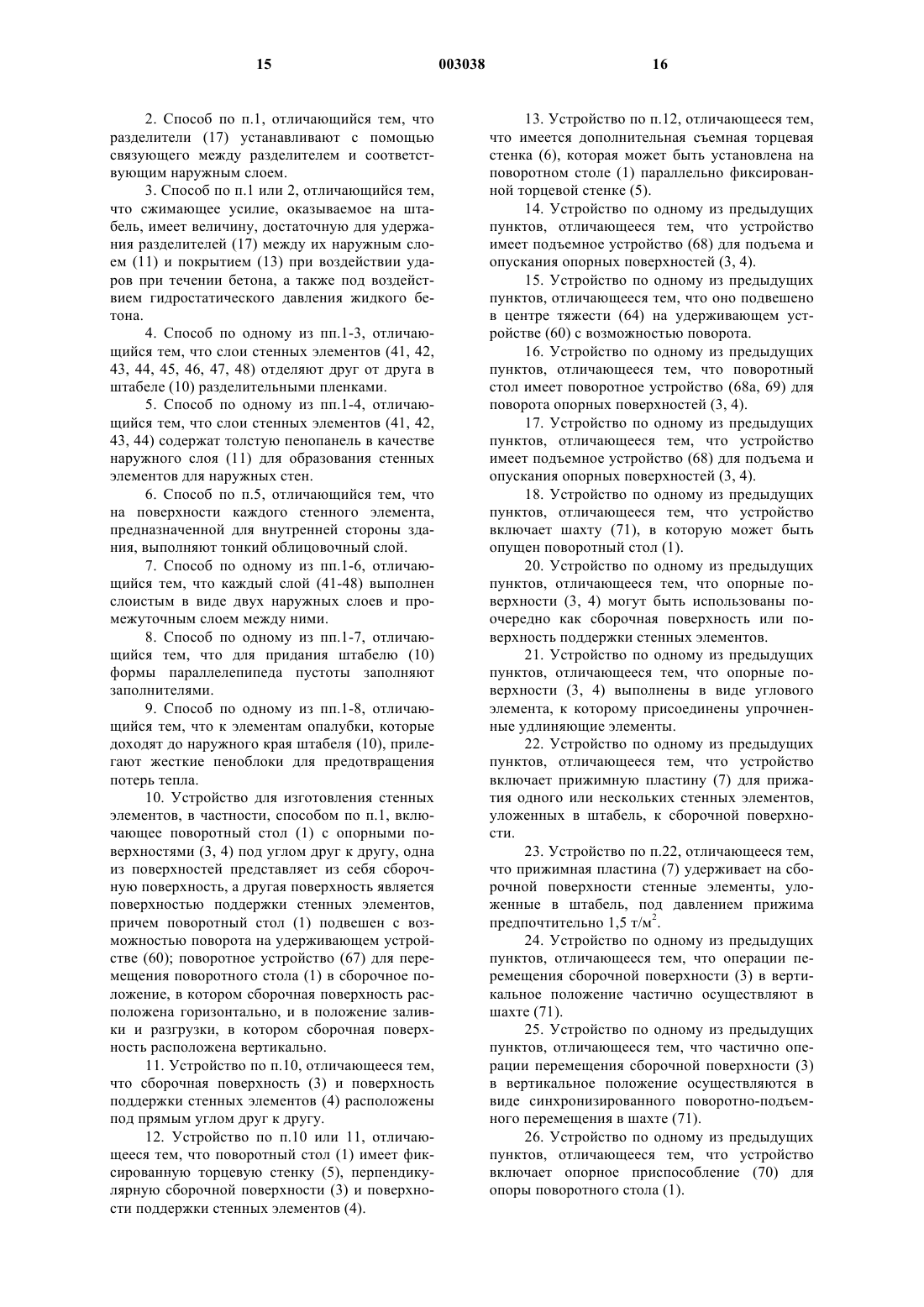

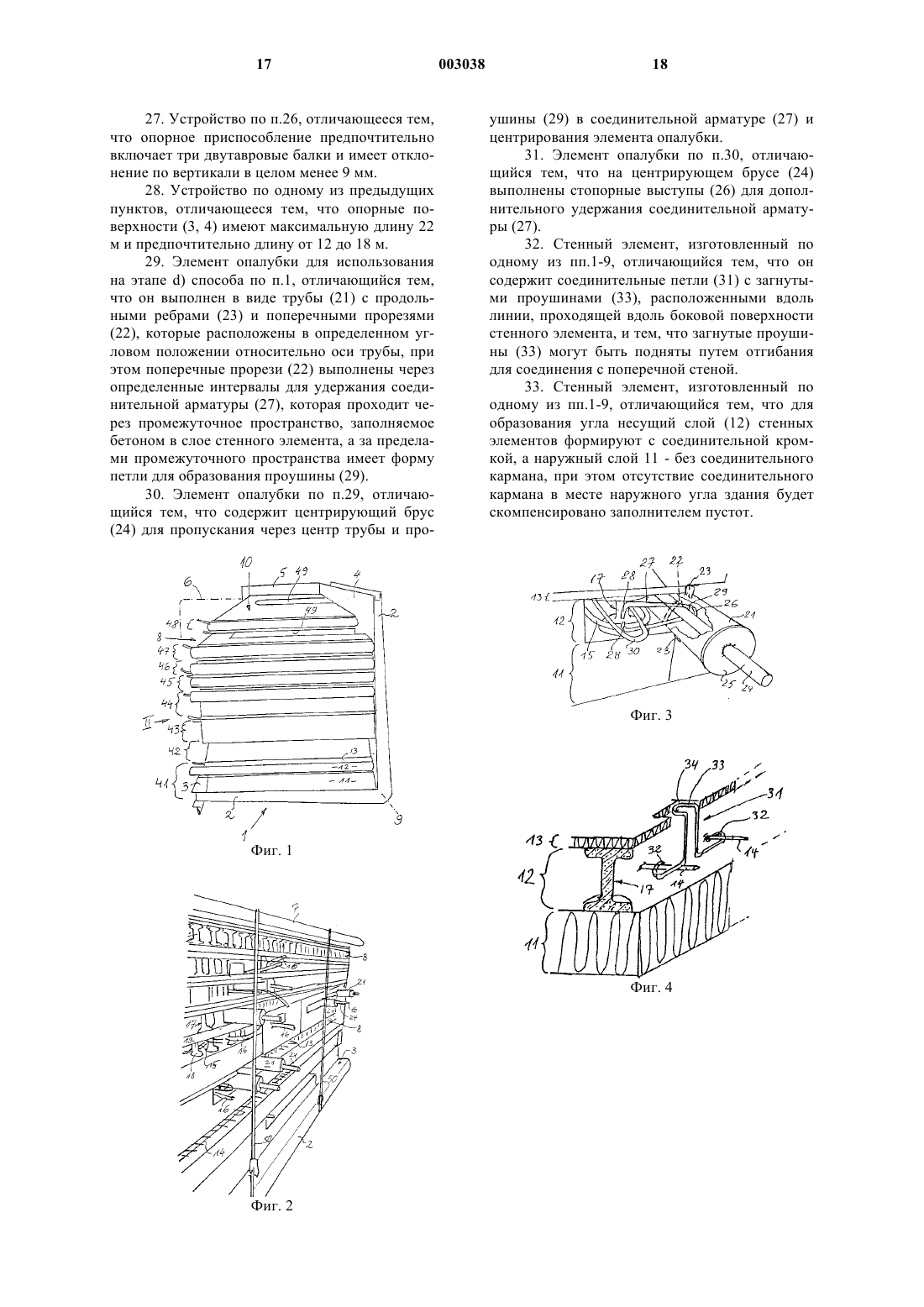

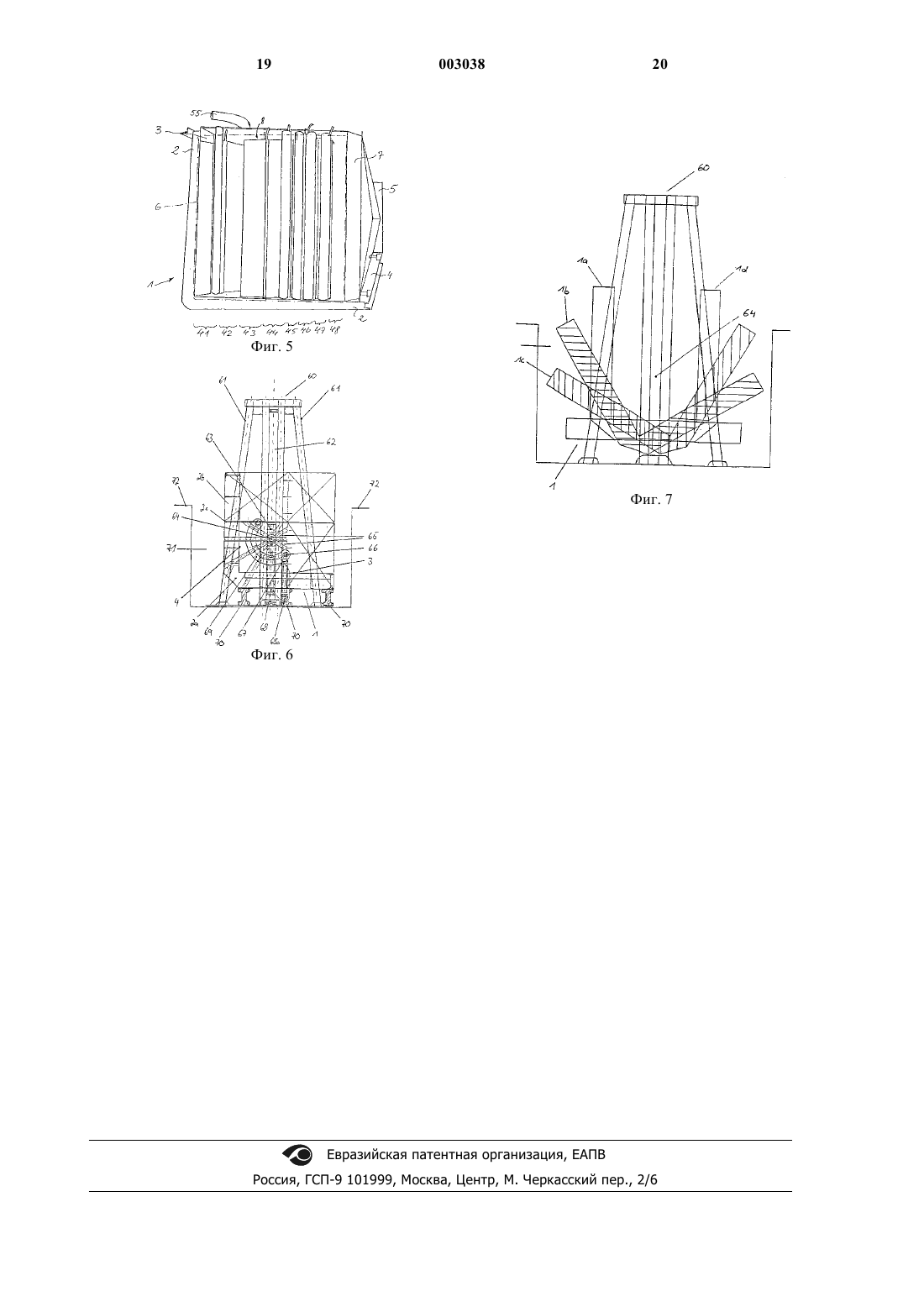

1 Изобретение относится к способу изготовления больших стенных элементов, которые содержат, по меньшей мере, два слоя - наружный слой и несущий или промежуточный слой,а также встроенные элементы и предназначены для использования в качестве конструкционных элементов зданий, в частности, энергосберегающих домов, а кроме того, к устройству для осуществления этого способа, а также к элементу опалубки для использования в способе и к большим стенным элементам, получаемым этим способом, в частности, теплоизолирующим стенным элементам. Известны способы и устройства для изготовления стенных элементов зданий. Соответствующе устройство описано, например, в WO 96/24476. Это устройство представляет из себя стол, который неподвижно закреплен в горизонтальном положении и на котором изготавливают стенные элементы. Как правило, на этом столе размещают опалубку или форму для заливки, где может быть изготовлен стенный элемент. На поверхности такого стола имеется пространство только для одного стенного элемента из-за большого формата стенных элементов,которые могут иметь длину до 20 м и более. Однако если изготавливать по известной технологии не только соответствующие элементы опалубки, но также и их бетонную сердцевину или бетонную часть стенного элемента, то эффективное производство стенных элементов возможно лишь при использовании множества производственных столов, в частности, для того, чтобы разделить во времени операцию сборки элемента опалубки и процесс затвердевания бетона. Из-за больших размеров стенных элементов, которые уже упоминались, для массового производства стандартных стенных элементов прежде всего требуются очень большие производственные помещения, в результате чего значительно увеличиваются издержки производства. В патенте Швейцарии СН-А-441096 описан способ и устройство для изготовления бетонных элементов плоской формы, согласно которым расположенный горизонтально формовочный короб заполняют бетоном, затем перемещают в вертикальное положение и снова заполняют для получения гладкой поверхности с обеих сторон. Для извлечения изделия из формы или опалубки формовочный короб снова поворачивают в горизонтальное положение. Что касается этого устройства и этого способа, то возникает проблема, заключающаяся в том, что при извлечении стенных элементов из опалубки они часто повреждаются и их необходимо полностью переделывать, что также приводит к увеличению издержек производства. Кроме того, в этом известном устройстве оказалось затруднительным погрузить изготовленный стенный элемент на подходящий транспортер без повреждений. Этот недостаток обуслов 003038 2 лен, среди прочего, тем, что после загрузки бетона готовые стенные элементы имеют такой большой вес, что только очень сложный подъемный механизм в состоянии переводить стенные элементы из горизонтального положения в вертикальное без повреждений. Таким образом, задачей изобретения является создание способа и устройства, которые существенно снижают издержки производства и себестоимость стенных элементов. Эта задача решается весьма неожиданным образом благодаря особенностям по п.1 формулы изобретения. Полезные и предпочтительные дополнения к нему составляют объекты других пунктов формулы изобретения. Более подробно, предлагается поворотный стол, выполненный в виде угла большого размера, внутреннюю сторону одного из катетов которого используют для сборки штабеля стенных элементов. Этот штабель поддерживается внутренней стороной другого катета; после сборки штабель накрывают крышкой и сжимают при помощи этой крышки. Поворотный стол поворачивают на 90 таким образом, чтобы стенные элементы, которые занимали прежде горизонтальное положение, стали вертикально,после чего промежутки между ними заполняют бетоном, в результате чего после затвердевания бетона образуется множество больших стенных элементов, которые стоят в виде пакета друг за другом и могут быть использованы для сооружения наружных и внутренних стен и перекрытий зданий. Следует отметить, что за основу взято описание патентной заявки Германии DE 19733755.4-25 во всей его полноте. В усовершенствовании изобретения поворотный стол целесообразным образом установлен на удерживающем устройстве с возможностью поворота. В частности, для осуществления поворота относительно опорной поверхности в устройстве по изобретению оказалось весьма предпочтительным, чтобы точка подвеса или крепление была размещена практически в центре тяжести поворотного стола. За счет этого устраняются нежелательные вращательные моменты, которые приводят к дисбалансу поворотного стола и поэтому их следует устранить. Кроме того, такое крепление в центре тяжести дает возможность перемещения поворотного устройства в различные положения без больших усилий. Для этого требуется лишь сравнительно маломощное устройство и, несмотря на высокие нагрузки, поворот можно произвести даже вручную. Ручное управление, в частности, может быть применено в тех случаях, когда возникают неисправности в поворотном устройстве с приводом от двигателя. Как указано в патентной заявке DE 19733755.4-25, множество стенных элементов изготавливают в виде сложенного на сборочной поверхности штабеля стенных элементов, кото 3 рые лежат друг на друге, при этом каждый предыдущий стенный элемент используется в качестве рабочей поверхности для изготовления следующего стенного элемента. Соответственно во время сборки стенных элементов рабочая высота для людей, работающих со стенными элементами, все время изменяется. Для коррекции этого изменения высоты во время производственного процесса поворотный стол размещен на подъемном механизме, с помощью которого стенные элементы можно поднимать и опускать, а также удерживать на определенной высоте. Кроме того, в поворотном столе по изобретению повернутый стенный элемент может быть опущен в шахту, которая будет описана ниже, и заполнение стенного элемента бетоном может производиться непосредственно из выпускного отверстия бетоносмесительных транспортных средств, а использование насосов для этого не требуется. Подъемный механизм также целесообразным образом удерживает поворотный стол в центре его тяжести, что устраняет возможность возникновения боковых усилий. В усовершенствовании изобретения устройство по изобретению дополнительно содержит вышеупомянутую шахту для размещения в ней несущей конструкции. Фактически шахта используется для опускания в нее поворотный стол в процессе формирования штабеля стенных элементов. Возможность опускания позволяет легко установить поворотный стол на оптимальной рабочей высоте без использования подмостков, которые обычно для этого применяют и применение которых создает проблемы безопасности работы. Кроме того, оказалось предпочтительным, если операция поворота поворотного стола частично выполняется внутри углубления. В результате опасность, возникающая при повороте нагруженных опорных поверхностей, например, для людей, участвующих в производстве стенных элементов, может быть существенно снижена. В дополнение к этому, как будет понятно опытным специалистам, это означает, что при производстве стенных элементов достигается дополнительная экономия пространства, поскольку уже не нужно, как ранее, блокировать относительно большие площади при операции поворота. Чтобы не приходилось проектировать шахту слишком большой, на практике оказалось целесообразным, если после формирования штабеля стенных элементов поворот и подъем штабеля из шахты осуществляют путем синхронизированного поворотно-подъемного движения. В этом случае ширина шахты, в зависимости от глубины шахты, фактически может не превышать размеров диагонали площади боковой торцевой поверхности поворотного стола. Кроме того, из практики известно, что, в частности, для того, чтобы для избежать искажения формы стенных элементов во время их сушки, необходимо обеспечить, чтобы поверх 003038 4 ность, на которую стенные элементы опираются во время сушки, была очень ровной. Поэтому устройство по изобретению также включает специальную опору, размеры которой соответствуют размерам изготавливаемых стенных элементов, которая предпочтительно размещена у дна шахты. В частности, в качестве таких опор были испытаны двутавровые балки, проходящие по всей длине стенных элементов и имеющие в устройстве по изобретению отклонение в вертикальном направлении практически менее 9 мм. Для того чтобы оптимальным образом установить нагруженный поворотный стола оказалось предпочтительным параллельное размещение,по меньшей мере, трех двутавровых балок под сборочной поверхностью или опорными поверхностями. Для равномерного распределения нагрузки одну из балок размещают около угла поворотного стола, вторую - по его центру, а третью - у торца сборочной поверхности. Для размещения поворотного стола по изобретению могут быть использованы опорные поверхности длиной предпочтительно до 22 м,за счет чего обеспечивается также высокая степень гибкости при производстве длинных стенных элементов. Поэтому можно, например, использовать стенные элементы с длиной, равной всей длине опорной поверхности, таким образом длинная сторона готового стенного элемента будет равна полной высоте возводимого здания. Гибкость устройства по изобретению также увеличивается за счет того, что опорные поверхности, образующие поворотный стол, могут быть использованы как сборочная поверхность или как поверхность для опоры стенного элемента, в зависимости от обстоятельств. В частности, это может быть полезным, если из-за конфигурации имеющейся рабочей зоны к поворотному столу имеется доступ только с одной стороны. В этом случае поворотный стол, по существу, включает три профилированных балки, которые соединены друг с другом. Основным элементом, используемым для поворотного стола, по существу, является жесткая прямоугольная сварная балка, к свободным катетам которого могут быть прикреплены прочные ребра для их удлинения. Удлиненные катеты затем используют в качестве опорной поверхности для изготавливаемых стенных элементов. В разобранном состоянии поворотный стол можно простым способом погрузить и перевозить в обычном контейнере с открытым верхом. Кроме того, балки имеют форму и размеры, которые достаточны для восприятия даже самых больших нагрузок. Необходимое и целесообразное дополнительное усовершенствование данного изобретения также заключается в том, что имеется закрывающее устройство, которое может быть прикреплено к поворотному столу и которое обеспечивает прижим друг к другу поворотного 5 стола и одного или нескольких стенных элементов, уложенными в штабель на сборочной поверхности. За счет этого прижима, во-первых,стенные элементы оказываются связанными с поворотным столом и во время поворота поворотного стола стенные элементы удерживаются на нем за счет того, что они прижаты к опорным поверхностям, и во-вторых, прижатие обеспечивает боковую поддержку опалубки стенных элементов, когда бетон заливают в стенные элементы, повернутые в вертикальное положение. На практике оказалось, что для компенсации давления, оказываемого на опалубку при заливке бетона в опалубку стенных элементов и получения оптимальной плоскостности стенных элементов, достаточно, если закрывающее устройство оказывает давление прижима около 1,5 т/м 2. Поворотный стол обеспечивает возможность изготовления стен для жилья на одного человека за одну или две загрузки. Такая значительная масса бетона дает возможность обойтись без обычной запарки бетона при производстве отдельных стенных элементов, так как тепла, выделяемого во время затвердевания, достаточно для получения нужной повышенной температуры затвердевания бетонной массы. Чтобы избежать падения температуры стенных элементов, находящихся с краю, стенные элементы для наружных стен здания располагают таким образом, чтобы их толстый теплоизолирующий слой находился на верхней или нижней стороне штабеля, и таким образом избегают потерь тепла на этих сторонах (во время отливки стен штабель поворачивают на 90). В новом способе производства больших стенных элементов дополнительно используют то обстоятельство, что упомянутые большие стенные элементы должны содержать теплоизолирующие наружные слои или иметь слоистую конструкцию. Эти теплоизолирующие слои используют в качестве опалубки для бетонной сердцевины больших стенных элементов, в частности, это осуществляют с помощью подходящих разделителей, которые поддерживают эти слои на нужном расстоянии друг от друга. Прочность материала теплоизолирующих слоев не очень высока и поэтому разделители должны иметь большую площадь контакта со стороны опор, обращенных к теплоизолирующим слоям. Это обеспечивается за счет использования разделителей в виде лап, подобных описанным в ЕР 0299353. Эти разделители за счет их фланцев на их торцах слегка вдавливаются в теплоизолирующие слои при сжатии штабеля и поэтому оказываются зажатыми при повороте штабеля на 90, когда их широкие торцевые поверхности разделителей занимают вертикальное положение. Поэтому нет необходимости в использовании связующего вещества, которое ранее вводили между торцевой поверхностью разделителя и прилегающим к ней теплоизолирующим слоем 6 при сборке штабеля и которое использовали для обеспечения хорошего сцепления между теплоизолирующим слоем и слоем бетона. Это означает, что при изготовлении больших стенных элементов можно выбирать какую сборку элементов производить: с двумя или тремя слоями. Одной из критических точек в зданиях является взаимное соединение больших стенных элементов, составляющих стены или перекрытия. Большие стенные элементы, которые стыкуются друг с другом в углах, имеют скошенные соединительные кромки и, кроме того, соединительный зазор, который в каждом случае представляет собой выемку, расположенную продольно в соединительной кромке, и в который входят арматурные петли. В этом соединительном зазоре арматурные петли образуют проушины, в которые может быть вставлен соединительный стержень из конструкционной стали для соединения смежных стен или перекрытий друг с другом. При строительстве здания соединительный зазор заполняют заливочным бетоном, так что арматура одного большого стенного элемента через соединительный зазор переходит в арматуру другого большого стенного элемента. Изобретение также касается выполнения этих соединительных зазоров и арматурных петель, входящих в них. В дополнение к соединению стенных элементов посредством соединительных кромок применяют также соединение встык, когда торец одного стенного элемента примыкает к широкой стороне другого стенного элемента и должен быть неподвижно соединен с этой стороной. В этом случае соединительную полость также заполняют заливочным бетоном, при этом арматурные петли в соединительной полости соединяют друг с другом соединительным стержнем. Чтобы не нарушать изготовление стенных элементов, арматурные петли на широкой стороне стенного элемента загибают вдоль плоскости стенного элемента и эти загнутые петли снова разгибают при возведении здания и эти петли или проушины выступают из плоскости широких сторон стенных элементов и могут быть соединены с арматурными петлями на торцах смежных стенных элементов путем продевания через них соединительного стержня. Далее изобретение будет описано с использованием примерного варианта осуществления. На чертежах показано на фиг. 1 - трехмерное изображение штабеля стенных элементов на поворотном столе; на фиг. 2 - вид штабеля больших стенных элементов по фиг. 1, по стрелке II, с надетой и прижатой крышкой; на фиг. 3 - увеличенная деталь с частичным вырезом; на фиг. 4 - разрез стенного элемента вдоль загнутой арматурной петли; и на фиг. 5 - вид штабеля больших стенных элементов при поворотном столе или поворот 7 ном столе, повернутом для отливки стенных элементов; на фиг. 6 - схематический вид сбоку устройства по изобретению при поворотном столе,подвешенном в удерживающем устройстве,расположенном в шахте; на фиг. 7 - схематический вид сбоку устройства по изобретению с различными положениями поворотного стола. На фиг. 1 показан поворотный стол 1, который выполнен из ряда сваренных профилированных балок 2, к катетам которых приварены листы для образования опорных поверхностей 3 и 4. Поворотный стол 1 имеет жестко закрепленную торцевую стенку 5 и дополнительную торцевую стенку 6, которая установлена в передней части поворотного стола с возможностью перемещения параллельно торцевой стенке 5. Наконец, имеется верхняя стенка или прижимная пластина 7, и, таким образом, стенные элементы 3, 4, 5, 6 и 7 образуют короб, открытый со стороны 8. Поворотный стол содержит гидравлические цилиндры (на фиг. 1 не показаны), с помощью которых он может принимать два положения, а именно, положение сборки,которое показано на фиг. 1 и в котором опорная поверхность 3, называемая сборочной поверхностью, расположена горизонтально, и положение поддержки стенных элементов (фиг. 5), в котором поверхность поддержки расположена горизонтально, а поверхность 3 расположена вертикально. Поворотный стол 1 может также содержать гидравлические устройства для подъема и опускания, с помощью которых обеспечивается удобная рабочая высота для сборки штабеля больших стенных элементов 10, показанного на фиг. 1. В качестве альтернативы такой конструкции может быть установлена вертикально регулируемая рабочая платформа, которая также облегчает рабочим сборку штабеля 10. Процесс сборки штабеля 10 прежде всего включает укладку на сборочную поверхность 3 панели из жесткого пеноматериала в качестве наружного слоя 11 нижнего стенного элемента,при этом соответствующие торцы панели прижимаются к поверхностям 4 и 5. Если изготавливаемый стенный элемент меньше длины стола 1, то соответственно больше количество пенопанелей укладывают друг за другом для того,чтобы сформировать наружные слои 11 множества стенных элементов. Пенопанель 11 может иметь один или более вырезов, в которые вставляют разделительные и/или ограничительные устройства для формирования проемов для таких элементов, как окна, двери или другие элементы, и которые также проходят в промежуточный слой 12, расположенный выше. Промежуточный слой 12 будет заполняться бетоном и поэтому называется также несущим слоем. Здесь предварительно размещают встроенное оборудование. Это встроенное оборудование 8 включает арматуру 14 (фиг. 2), гибкие нагревательные или охлаждающие элементы 15, пустые трубы 16 и, если необходимо, трубопроводы и кабели. Встроенное оборудование также включает разделители 17, которыми задается толщина промежуточного слоя 12. Предпочтительно разделители 17 имеют форму опоры с фланцами или дисками 18 с соединительной частью в виде стержня или ребра 19. Разделители устанавливают на соответствующую жесткую пенопанель 11 в промежутках между арматурой 14 и между ними вводят связующее, в результате чего образуется решетка, в которой остается достаточно свободного места между ребрами 19 для размещения другого встроенного оборудования 15,16. Промежуточный слой 12 закрывают сверху покровным слоем 13, а с боков - удлиненным элементом опалубки 20, который служит для формирования требующейся соединительной поверхности соответствующего стенного элемента. В примерном варианте, показанном на фиг. 3, опалубка 20 выполнена в виде опалубочной трубы 21, которая имеет ряд поперечных прорезей 22 и приваренных продольных ребер 23 для фиксации опалубочной трубы 21 в требующемся угловом положении относительно слоя 12. Опалубочная труба 21, показанная на фиг. 3, размещена таким образом, чтобы образовалась соединительная кромка на торце промежуточного слоя 12. Опалубка 20 также содержит центрирующий брус 24 с закрывающей крышкой 25 и стопорными выступами 26, приваренными через равные интервалы вдоль бруса 24. Стопорные выступы 26 и поперечные прорези 22 используются для размещения соединительных арматурных элементов, которые выполнены здесь в виде фигурных стальных петель 27. Петли 27 имеют крюки 28, а в области трубы 21 образуют проушины 29. После того,как петли 27 вставлены в поперечные прорези 22, последние закрывают отрезками изоленты,чтобы предотвратить затекание бетона. Вдоль торца изготавливаемого стенного элемента должен быть установлен ряд таких петель 27, а для разделения торцов двух смежных панелей в одном слое можно использовать опалубки 20 при условии, что петли 27 расположены напротив таких же петель другого торца и перекрываются с их проушинами. Несмотря на это условие, можно устанавливать или извлекать центрирующий брус 24, как бы вывинчивая его,поворачивая каждый раз 180, затем слегка смещая в осевом направлении. Дополнительная петлеобразная арматурная деталь 30 показана на фиг. 3, которая в положении стола, показанном на фиг. 5, выступает вверх за пределы стенного элемента и используется как несущая проушина 30 для подъема готового стенного элемента после его отливки и затвердевания. В каждом изготавливаемом стенном элементе выполняют, по меньшей мере, 9 две таких несущих проушины 30, которые расположены на равном расстоянии от расчетной линии центра тяжести стенного элемента. Таким образом, создается возможность для подъема или опускания готового стенного элемента без опрокидывания, при помощи несущей поперечины, которой оперирует кран. На фиг. 4 показана дополнительная петля или хомутообразная арматурная деталь в виде стальной петли 31, которая включает концевые крюки 32 и загнутую проушину 33. Крюки зацепляют за арматуру 14 так, чтобы загнутая проушина 33 оказалась лежащей в покровном слое 13. Этот покровный слой 13 состоит, например, из древесно-стружечной плиты (Heraclit), которая накрывает промежуточный слой 12 и имеет вырез 34 для размещения загнутой проушины 33. В промежуточном слое 12 ряд этих загнутых петель 31 расположен по линии, заданной для последующего соединения с поперечной стеной. При возведении здания загнутые проушины 33 отгибают вверх с помощью рычага,после чего они выступают за пределы поверхности слоя 13 и через эти отогнутые проушины 33 и проушины 29 в поперечной стене может быть продет соединительный стержень для образования замыкающего каркаса, вокруг которого заливают бетон для того, чтобы закрыть зазоры между двумя соединяющимися стенами. Обратимся снова к фиг. 1. Слои 11, 12 и 13 относятся к одному слою стенного элемента 41,возможная конструкция которого описана выше. Затем, если необходимо, то с использованием разделительной пленки на слое 41 формируют следующий слой 42 для одного или нескольких больших стенных элементов, которые будут изготавливаться, и, таким образом, процесс продолжается формированием следующих слоев 43-48. В слоях 41-44 используют толстые панели из жесткого пеноматериала в качестве наружного слоя и эти стены будут использованы в качестве наружных стен, а слои 45-48 предназначены для изготовления внутренних перегородок. Все стенные элементы могут содержать вырезы для оконных или дверных блоков, которые заполняют проставками из жесткого пеноматериала и/или защитными устройствами для формирования оконных или дверных проемов. Разумеется, что если обеспечить с помощью жесткого пеноматериала необходимую опору и защиту, то все окна полностью или только элементы рам и т.п. могут быть вставлены при заливке бетона. Если, как показано на фиг. 1,верхнего слоя недостаточно для полного завершения конструкции, то для окончания штабеля используют материал, применяемый для заполнения пустот. Штабель с наружными стенами внизу и промежуточными стенами здания наверху, который показан, в других случаях не является обязательным, например, слои 43 и 44 часто могут быть расположены сверху штабеля 10 для того, чтобы использовать более высокие теплоизоляционные свойства жестких пенопанелей для наружных стен с целью уменьшения потерь тепла при заливке стенных элементов. С той же целью могут быть использованы заполняющие элементы из жесткого пенопласта клинообразной формы, которые образуют части опалубки 20, для того чтобы получать стенные элементы с готовой соединительной кромкой в виде параллелепипеда. В отличие от слоя 12, слой 11 выполняют без соединительной кромки и, когда два стенных элемента соединяют друг с другом в углу здания, то образуется зазор, который заполняют соответствующим заполнителем из жесткого пеноматериала. Отсутствие кромки из жесткого пеноматериала в торце наружных стен обеспечивает преимущество, которое заключается в том, что облегчается сборка штабеля на поворотном столе. Тем не менее, соединительную кромку можно формировать на этих стенных элементах, но тогда необходимо будет использование дополнительного уголка в качестве заполнителя пустот для того, чтобы получились слои с вертикальными торцевыми поверхностями и каждый из этих слоев имел форму плоского параллелепипеда. После завершения формирования штабеля,напротив стенок-катетов 3, 9 дополнительно размещают торцевую стенку 6, затем на штабель 10 помещают прижимную пластину 7 и при помощи этой прижимной пластины и полос 50 штабель подвергают сжатию и удерживают в этом состоянии (см. фиг. 2 и 5). Прижимная пластина 7 может быть также закреплена на поворотном столе 1 при помощи винтовой резьбы 51, показанной схематически. Таким образом,вокруг штабеля 10 образуется короб, открытый со стороны позиции 8. После сжатия стенных элементов в штабеле 10 стол поворачивают на 90 и перемещают в положение заливки, показанное на фиг. 5. Затем,как показано на чертеже, в короб заливают через шланг 55 бетон. Бетон затекает в зазоры или промежутки в слоях стенных элементов 41-48,которые теперь расположены вертикально, и заполняет их, при этом можно облегчить выход воздушных пузырьков путем встряхивания стола. Через некоторое время, когда бетон затвердеет, крышку 7 снимают, после чего отдельные большие стенные элементы можно транспортировать с помощью несущей балки и крана, причем для симметричного подъема отдельных стенных элементов через несущие проушины продевают трос. Таким же образом стенные элементы могут быть опущены до последнего миллиметра совершенно без наклона, что очень важно при возведении зданий. На фиг. 6 показан вид сбоку устройства по изобретению, в котором поворотный стол 1 подвешен с возможностью поворота в шахте 71,и удерживающего устройства 65. Рабочая зона 11 72, т.е. зона, из которой производится сборка стенных элементов в штабель, накладываемый на рабочую поверхность поворотного стола,расположена слева или справа над шахтой, в зависимости от того, как это удобнее. Разумеется, с обоих торцов поворотного стола предусмотрена соответствующая подвеска для опорных поверхностей 3 и 4. Сам поворотный стол 1 содержит две опорные поверхности 3 и 4, расположенные под прямым углом. В этом случае базовый элемент 2 а поворотного стола 1 включает две профилированные балки, сваренные друг с другом так, что они образуют прямой угол. Для удлинения свободных катетов к этим балкам крепятся профилированные балки 2b,например, путем приваривания, за счет чего создаются опорные поверхности 3, 4. Обе опорные поверхности 3, 4 имеют в целом одинаковые размеры и, в зависимости от того, какое положение они занимают - горизонтальное или вертикальное - каждая из них может быть использована или как сборочная поверхность 3,или как поверхность поддержки 4, в результате чего, если смотреть с торца показанного аппарата, обеспечивается возможность размещать стенные элементы как с правой стороны, так и с левой. Описанный поворотный стол 1 подвешен с возможностью поворота и закреплен за торцы,как показано на фиг. 6, на телескопическом поршне 63, перемещающемся внутри направляющего ствола 62. Угловой базовый элемент 2 а поворотного стола 1 связан с точкой подвеса с помощью профилированных стоек 65. В этом варианте осуществления торцевые пластины 5(фиг. 1), прикрепленные к передней и задней стороне, дополнительно содержат приваренные профилированные упрочняющие элементы. При помощи вышеописанного подъемного механизма 68 поворотный стол и, в частности, соответствующая рабочая поверхность может быть установлена на оптимальной высоте, удобной для наслаивания стенных элементов. Это означает,что для персонала, работающего у поворотного стола 1, может быть установлена нужная рабочая высота в зависимости от изменения высоты штабеля стенных элементов на рабочей поверхности. Высота рабочей поверхности в этом случае определяется высотой верхней стороны последнего стенного элемента. Высота 0,9 м оказалась оптимальной. Подвеска аппарата поворотного стола 67 на телескопическом поршне 63 подъемного механизма по изобретению в этом случае такова, что поворотный стол 1 в целом подвешен в центре тяжести 64, и поэтому нагрузку от веса поворотного стола практически полностью воспринимает подъемное устройство 68, а боковые усилия вследствие непреднамеренных крутящих моментов практически не возникают. Согласно фиг. 6, направляющий ствол 62 является частью удерживающего устройства 60, включающего множество опорных 12 стоек 61, которые окружают направляющий ствол 62, жестко его фиксируют. Кроме того, на фиг. 6 показано поворотное устройство 67 для перевода поворотного стола,например, в положение заливки. Это устройство включает, среди прочего, полукруглый поворотный элемент 69, прикрепленный к торцу поворотного стола, центр которого передает нагрузку центра тяжести 64 на телескопический поршень 63. Поворотный элемент 69 приводится в действие гидроцилиндром 68 а, шток которого осуществляет возвратно-поступательное движение, т.е. выдвигается и втягивается и связан с поворотным элементом 69. В то же время,точка соединения 66 гидроцилиндра 68 а с поворотным элементом 69 проходит по дуге или части кругового пути, который задается радиусом поворотного элемента 69, за счет чего поворотный стол 1, прикрепленный к поворотному элементу 69, поворачивается вокруг точки опоры в центре тяжести 64. Поворот или вращение поворотного стола 1 вокруг центра тяжести 64 имеет, в частности, то преимущество, что он не требует сложной гидравлики для поворота поворотного стола, даже когда на поворотном столе размещены большие грузы, поскольку не приходится преодолевать практически никаких нежелательных крутящих моментов, а в определенных обстоятельствах возможен даже поворот опорных поверхностей вручную. Кроме того, вариант осуществления, показанный на фиг. 6, включает опорное приспособление 70 в виде трех параллельных двутавровых балок, которые поддерживают опорную поверхность 3, которая в данном случае является рабочей поверхностью. Двутавровые балки 70 размещены очень точно, таким образом, что при длине свыше 24 м они имеют вертикальное отклонение всего 9 мм. Это отклонение гораздо меньше допустимого предела, который необходимо выдерживать при строительстве зданий. Опорное приспособление используется, в частности, для того, чтобы избежать искажения формы новых стенных элементов, когда они,залитые бетоном и установленные на торец,должны быть установлены на опору в исходное положение для сушки. Кроме того, двутавровые балки размещены таким образом, что одна из балок всегда расположена вдоль углового элемента поворотного стола, вторая - у стыка углового элемента 2 а с удлиненной частью катета 2b, и последняя балка всегда расположена у торца опорной поверхности или сборочной поверхности 3. Такое расположение обеспечивает в целом оптимальное распределение нагрузок. На фиг. 7 показан вид сбоку уже описанного выше варианта осуществления, но на фиг. 7 дополнительно показаны различные положения 1a -1d поворотного стола 1. Согласно фиг. 7,поворотный стол 1 завершает поворот против часовой стрелки внутри шахты, в результате чего рабочая поверхность 3, которая первона 13 чально была расположена горизонтально, после поворота располагается вертикально. Видно, что поворотное устройство не только может наклонять опорные поверхности в пределах 90 предопределенным образом, но и что поворотный стол также может при помощи поворотного устройства принимать различные положения. Этот поворот может полностью происходить в пространстве шахты, как показано на фиг. 7 и упомянуто выше. Однако, как также упоминалось,целесообразно поднимать поворотный стол из шахты при синхронизированном поворотноподъемном движении. При таком извлечении поворотного стола, во-первых, шахта может быть выполнена сравнительно узкой, а кроме того, повышается безопасность и достигается экономия пространства для аппарата поворотного стола, который может опускаться в шахту. Шахта 71 по данному примерному варианту осуществления имеет ширину 5,3 м и глубину 3,1 м. Этот размер оказался оптимальным, в частности, для осуществления упомянутого выше синхронизированного поворотно-подъемного перемещения из шахты. Кроме того, возможность опускания стенных элементов, изготавливаемых на поворотном столе, имеет то преимущество, что стенные элементы, повернутые в торцевое положение, могут быть опущены в шахту 71 перед заполнением бетоном, а бетон можно заливать в опалубку стенных элементов непосредственно из обычного бетоносмесительного транспортного средства или другого подобного устройства без применения насосов. Закрывающее устройство (фиг. 2, 7), которое за счет прижатия к рабочей поверхности поворотного стола удерживает стенные элементы прилегающими к рабочей поверхности, на фиг. 6 и 7 не показано. Это устройство необходимо, во-первых, для того, чтобы удерживать стенные элементы, уложенные в штабель, на рабочей поверхности во время поворота поворотного стола или рабочей поверхности из горизонтального в вертикальное положение, и, вовторых, для того, чтобы во время заполнения стенных элементов бетоном в вертикальном положении обеспечить опору для опалубки стенных элементов, на которую бетон оказывает очень высокое давление. В этом случае крышка должна выдерживать давление около 1,5 т. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления больших стенных элементов, которые содержат, по меньшей мере,два слоя (11, 12) - наружный слой (11) и несущий или промежуточный слой (12) - и встроенные элементы (14, 15, 16), для наружных и внутренних стен и перекрытий зданий, включающий следующие этапы:a) поворотный стол (1), имеющий две расположенные под углом друг к другу опорные поверхности (3, 4) для изготавливаемых стен 003038 14 ных элементов, перемещают в сборочное положение, в котором одну из опорных поверхностей (3) устанавливают горизонтально как сборочную поверхность, а другая опорная поверхность (4) находится под углом к ней в качестве поверхности поддержки стенных элементов;b) на опорную поверхность (3) наносят нижний наружный слой (11) встык с поверхностью поддержки стенных элементов (4); наружный слой (11) может принадлежать одному или нескольким изготавливаемым стенным элементам и может содержать один или более вырезов,в которые вставляют разделители и/или защитные устройства (49) для элементов окон, дверей или других проемов, причем эти разделители и/или защитные устройства выступают в смежное пространство, предназначенное для несущего слоя (12);c) встроенные элементы (14, 15, 16) и разделители (17) укладывают на внутреннюю сторону наружного слоя (11), оставляя свободным промежуточное пространство для бетона и встроенных элементов (14, 15, 16), и наносят покрытие (13);d) узкую сторону промежуточного пространства между наружным слоем (11) и покрытием (13) ограничивают соответствующими элементами опалубки (20), которые проходят перпендикулярно поверхности поддержки стенных элементов (4);e) покрытие (13) составляет или второй наружный слой для нижнего слоя (41) изготавливаемых стенных элементов, тогда стенные элементы имеют, по существу, трехслойную конструкцию, или покрытие (13) уже принадлежит второму слою (42) изготавливаемых стенных элементов, тогда нижние стенные элементы имеют двухслойную конструкцию;f) второй слой стенных элементов (48), состоящий из наружного слоя и несущего слоя,собирают на верхнем слое стенных элементов(41) в соответствии с этапами с), d), и процесс продолжают сборкой следующих слоев стенных элементов (43, 44, 45, 46, 47, 48) до образования штабеля (10);g) верхний слой стенных элементов (48) накрывают крышкой (7), которую прижимают в направлении опорной поверхности (3) сжимающим усилием и фиксируют на поворотном столе (1) при сохранении сжатия штабеля (10);h) поворотный стол (1) поворачивают на 90 открытыми торцами вверх с доступом к соответствующим промежуточным пространствам;i) промежуточные пространства в соответствующих стенных элементах (41-48) заполняют сверху жидким бетоном;j) после затвердевания бетона крышку (7) освобождают от прижимающего усилия, а стенные элементы поднимают по отдельности и уносят от поверхности поддержки стенных элементов (4). 15 2. Способ по п.1, отличающийся тем, что разделители (17) устанавливают с помощью связующего между разделителем и соответствующим наружным слоем. 3. Способ по п.1 или 2, отличающийся тем,что сжимающее усилие, оказываемое на штабель, имеет величину, достаточную для удержания разделителей (17) между их наружным слоем (11) и покрытием (13) при воздействии ударов при течении бетона, а также под воздействием гидростатического давления жидкого бетона. 4. Способ по одному из пп.1-3, отличающийся тем, что слои стенных элементов (41, 42,43, 44, 45, 46, 47, 48) отделяют друг от друга в штабеле (10) разделительными пленками. 5. Способ по одному из пп.1-4, отличающийся тем, что слои стенных элементов (41, 42,43, 44) содержат толстую пенопанель в качестве наружного слоя (11) для образования стенных элементов для наружных стен. 6. Способ по п.5, отличающийся тем, что на поверхности каждого стенного элемента,предназначенной для внутренней стороны здания, выполняют тонкий облицовочный слой. 7. Способ по одному из пп.1-6, отличающийся тем, что каждый слой (41-48) выполнен слоистым в виде двух наружных слоев и промежуточным слоем между ними. 8. Способ по одному из пп.1-7, отличающийся тем, что для придания штабелю (10) формы параллелепипеда пустоты заполняют заполнителями. 9. Способ по одному из пп.1-8, отличающийся тем, что к элементам опалубки, которые доходят до наружного края штабеля (10), прилегают жесткие пеноблоки для предотвращения потерь тепла. 10. Устройство для изготовления стенных элементов, в частности, способом по п.1, включающее поворотный стол (1) с опорными поверхностями (3, 4) под углом друг к другу, одна из поверхностей представляет из себя сборочную поверхность, а другая поверхность является поверхностью поддержки стенных элементов,причем поворотный стол (1) подвешен с возможностью поворота на удерживающем устройстве (60); поворотное устройство (67) для перемещения поворотного стола (1) в сборочное положение, в котором сборочная поверхность расположена горизонтально, и в положение заливки и разгрузки, в котором сборочная поверхность расположена вертикально. 11. Устройство по п.10, отличающееся тем,что сборочная поверхность (3) и поверхность поддержки стенных элементов (4) расположены под прямым углом друг к другу. 12. Устройство по п.10 или 11, отличающееся тем, что поворотный стол (1) имеет фиксированную торцевую стенку (5), перпендикулярную сборочной поверхности (3) и поверхности поддержки стенных элементов (4). 16 13. Устройство по п.12, отличающееся тем,что имеется дополнительная съемная торцевая стенка (6), которая может быть установлена на поворотном столе (1) параллельно фиксированной торцевой стенке (5). 14. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство имеет подъемное устройство (68) для подъема и опускания опорных поверхностей (3, 4). 15. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно подвешено в центре тяжести (64) на удерживающем устройстве (60) с возможностью поворота. 16. Устройство по одному из предыдущих пунктов, отличающееся тем, что поворотный стол имеет поворотное устройство (68 а, 69) для поворота опорных поверхностей (3, 4). 17. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство имеет подъемное устройство (68) для подъема и опускания опорных поверхностей (3, 4). 18. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство включает шахту (71), в которую может быть опущен поворотный стол (1). 20. Устройство по одному из предыдущих пунктов, отличающееся тем, что опорные поверхности (3, 4) могут быть использованы поочередно как сборочная поверхность или поверхность поддержки стенных элементов. 21. Устройство по одному из предыдущих пунктов, отличающееся тем, что опорные поверхности (3, 4) выполнены в виде углового элемента, к которому присоединены упрочненные удлиняющие элементы. 22. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство включает прижимную пластину (7) для прижатия одного или нескольких стенных элементов,уложенных в штабель, к сборочной поверхности. 23. Устройство по п.22, отличающееся тем,что прижимная пластина (7) удерживает на сборочной поверхности стенные элементы, уложенные в штабель, под давлением прижима предпочтительно 1,5 т/м 2. 24. Устройство по одному из предыдущих пунктов, отличающееся тем, что операции перемещения сборочной поверхности (3) в вертикальное положение частично осуществляют в шахте (71). 25. Устройство по одному из предыдущих пунктов, отличающееся тем, что частично операции перемещения сборочной поверхности (3) в вертикальное положение осуществляются в виде синхронизированного поворотно-подъемного перемещения в шахте (71). 26. Устройство по одному из предыдущих пунктов, отличающееся тем, что устройство включает опорное приспособление (70) для опоры поворотного стола (1). 17 27. Устройство по п.26, отличающееся тем,что опорное приспособление предпочтительно включает три двутавровые балки и имеет отклонение по вертикали в целом менее 9 мм. 28. Устройство по одному из предыдущих пунктов, отличающееся тем, что опорные поверхности (3, 4) имеют максимальную длину 22 м и предпочтительно длину от 12 до 18 м. 29. Элемент опалубки для использования на этапе d) способа по п.1, отличающийся тем,что он выполнен в виде трубы (21) с продольными ребрами (23) и поперечными прорезями(22), которые расположены в определенном угловом положении относительно оси трубы, при этом поперечные прорези (22) выполнены через определенные интервалы для удержания соединительной арматуры (27), которая проходит через промежуточное пространство, заполняемое бетоном в слое стенного элемента, а за пределами промежуточного пространства имеет форму петли для образования проушины (29). 30. Элемент опалубки по п.29, отличающийся тем, что содержит центрирующий брус(24) для пропускания через центр трубы и про 003038 18 ушины (29) в соединительной арматуре (27) и центрирования элемента опалубки. 31. Элемент опалубки по п.30, отличающийся тем, что на центрирующем брусе (24) выполнены стопорные выступы (26) для дополнительного удержания соединительной арматуры (27). 32. Стенный элемент, изготовленный по одному из пп.1-9, отличающийся тем, что он содержит соединительные петли (31) с загнутыми проушинами (33), расположенными вдоль линии, проходящей вдоль боковой поверхности стенного элемента, и тем, что загнутые проушины (33) могут быть подняты путем отгибания для соединения с поперечной стеной. 33. Стенный элемент, изготовленный по одному из пп.1-9, отличающийся тем, что для образования угла несущий слой (12) стенных элементов формируют с соединительной кромкой, а наружный слой 11 - без соединительного кармана, при этом отсутствие соединительного кармана в месте наружного угла здания будет скомпенсировано заполнителем пустот.

МПК / Метки

МПК: B28B 7/08

Метки: элементов, изготовления, устройство, стенных

Код ссылки

<a href="https://eas.patents.su/11-3038-ustrojjstvo-dlya-izgotovleniya-stennyh-elementov.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для изготовления стенных элементов</a>

Предыдущий патент: Конструктивная система из элементов кручения/тороидальных элементов и способы сооружения конструкций с использованием этих элементов

Следующий патент: Устройство и способ получения пероксида водорода

Случайный патент: Антивирусные олигонуклеотиды, не связанные с комплементарностью последовательностей