Устройство и способ регулируемого распределения текучей среды и способ производства такого устройства

Номер патента: 21400

Опубликовано: 30.06.2015

Авторы: Тийссен Марк, Картаж Тьерри, Бодсон Оливье Жак Ф.Ж.Г.

Формула / Реферат

1. Устройство для регулируемого распределения текучей среды, причем текучая среда представляет собой газ, содержащий твердые частицы, причем устройство содержит трубу (1), снабженную по меньшей мере одним входным отверстием (2) и множеством выходных отверстий (3), распределенных вдоль трубы (1) и расположенных на боковой стенке этой трубы, отличающееся тем, что, по меньшей мере, участок кромки (5) по меньшей мере одного выходного отверстия (3) и прилегающей к ней участок (4) стенки трубы вдавлены внутрь трубы, причем со стороны кромки (5) они вдавлены на большую глубину, при этом участок кромки (5) расположен выше по ходу потока относительно участка (4) стенки трубы для разделения потока текучей среды на две части при функционировании устройства, причем форма участка (5) регулирует направление потока текучей среды, выходящего через отверстие (3).

2. Устройство по п.1, в котором труба (1) имеет цилиндрическую форму, при этом один конец трубы имеет входное отверстие (2) и указанный конец трубы, расположенный ниже по потоку, снабжен соплом (6), содержащим выходное отверстие (7).

3. Способ регулируемого распределения газа, содержащего твердые частицы в пространстве, согласно которому устройство по п.1 располагают в указанном пространстве и вводят газ, содержащий частицы, по меньшей мере в одно входное отверстие (2) устройства, при этом через каждое из множества выходных отверстий (3) выходит часть потока газа, содержащего частицы и перемещающегося вдоль стеночных участков, чем обеспечивается распределение газа, содержащего твердые частицы, в указанное пространство, отличающийся тем, что распределение газа, содержащего твердые частицы, в указанном пространстве осуществляют с перепадом давления в указанном устройстве менее 50 мбар между входным отверстием и выходными отверстиями, когда скорости газа, измеренные в устройстве, составляют больше 10 м/с.

4. Способ по п.3, в котором твердые частицы имеют средний диаметр D50 более чем 100 мкм.

5. Способ по п.3, в котором твердые частицы имеют средний диаметр D50 менее чем 50 мкм.

6. Способ по п.5, в котором твердые частицы включают композицию, предназначенную для очистки топочного газа.

7. Способ производства устройства по одному из пп.1 или 2, в котором выполняют по меньшей мере один надрез в стенке трубы перпендикулярно длине трубы, которая имеет по меньшей мере одно входное отверстие, прилагают давление на участок (4) стенки трубы, находящийся ниже по потоку от надреза, и деформируют участок (4) стенки трубы для образования щели с плоскостью между кромкой трубы вблизи разреза и кромкой вдавленного участка (4), при этом указанная плоскость, образованная щелью, перпендикулярна длине трубы или расположена под углом между 15 и 60° относительно противоположного направления вектору скорости текучей среды в центре трубы или в направлении вектора скорости текучей среды в центре трубы, причем давление прилагают посредством конической или сферической формы.

8. Способ очистки топочного газа, согласно которому устройство по одному из пп.1 или 2 помещают внутрь дымохода, через который перемещается топочный газ, подлежащий очистке, газовый поток, содержащий реакционноспособные частицы, вводят во входное отверстие трубы для того, чтобы однородно его распределить в дымоходе, частицы взаимодействуют с топочным газом для его очистки и очищенный топочный газ затем подвергают фильтрации для отделения его от частиц.

9. Способ очистки топочного газа по п.8, в котором указанный реагент содержит бикарбонат натрия или трону.

Текст

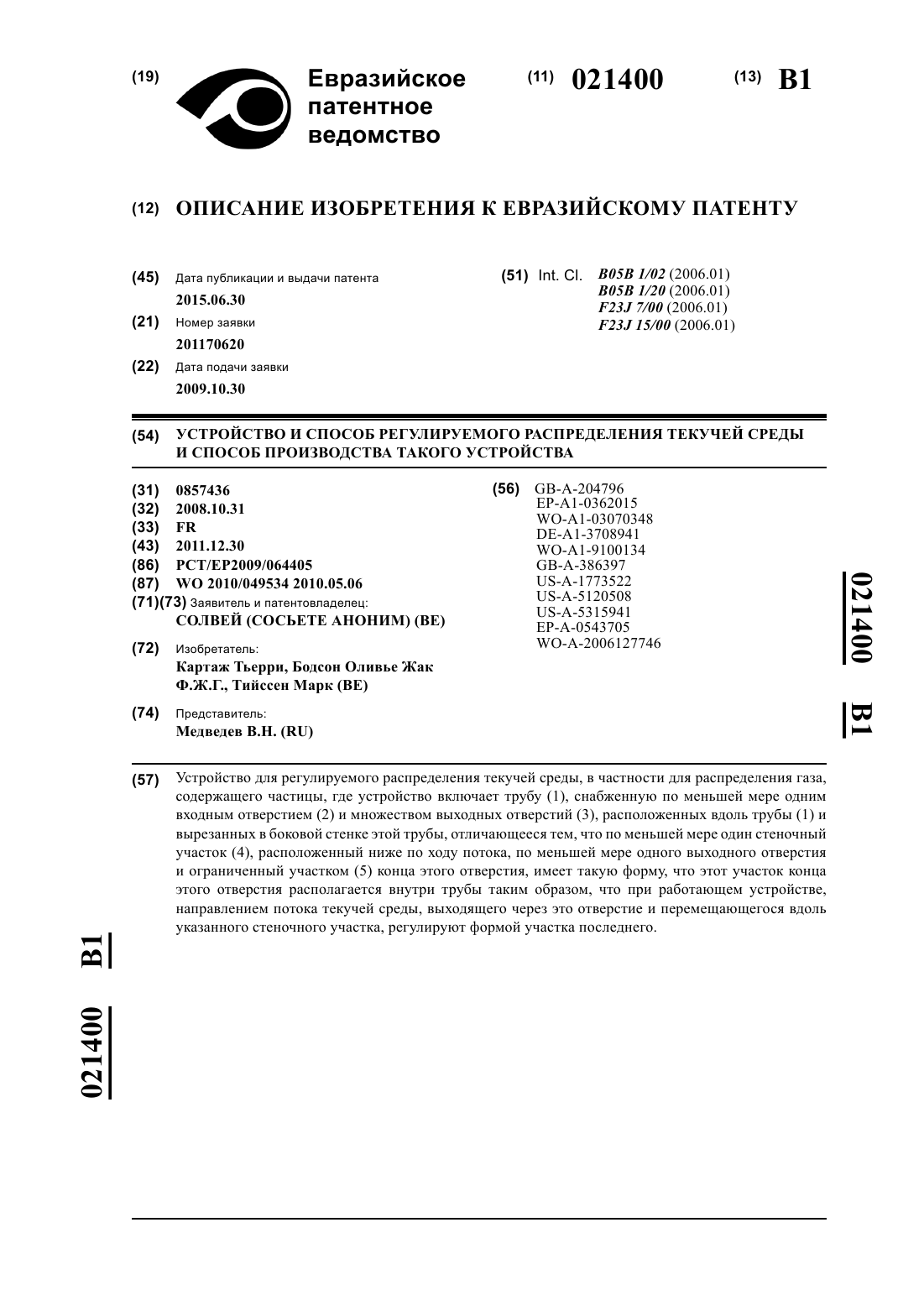

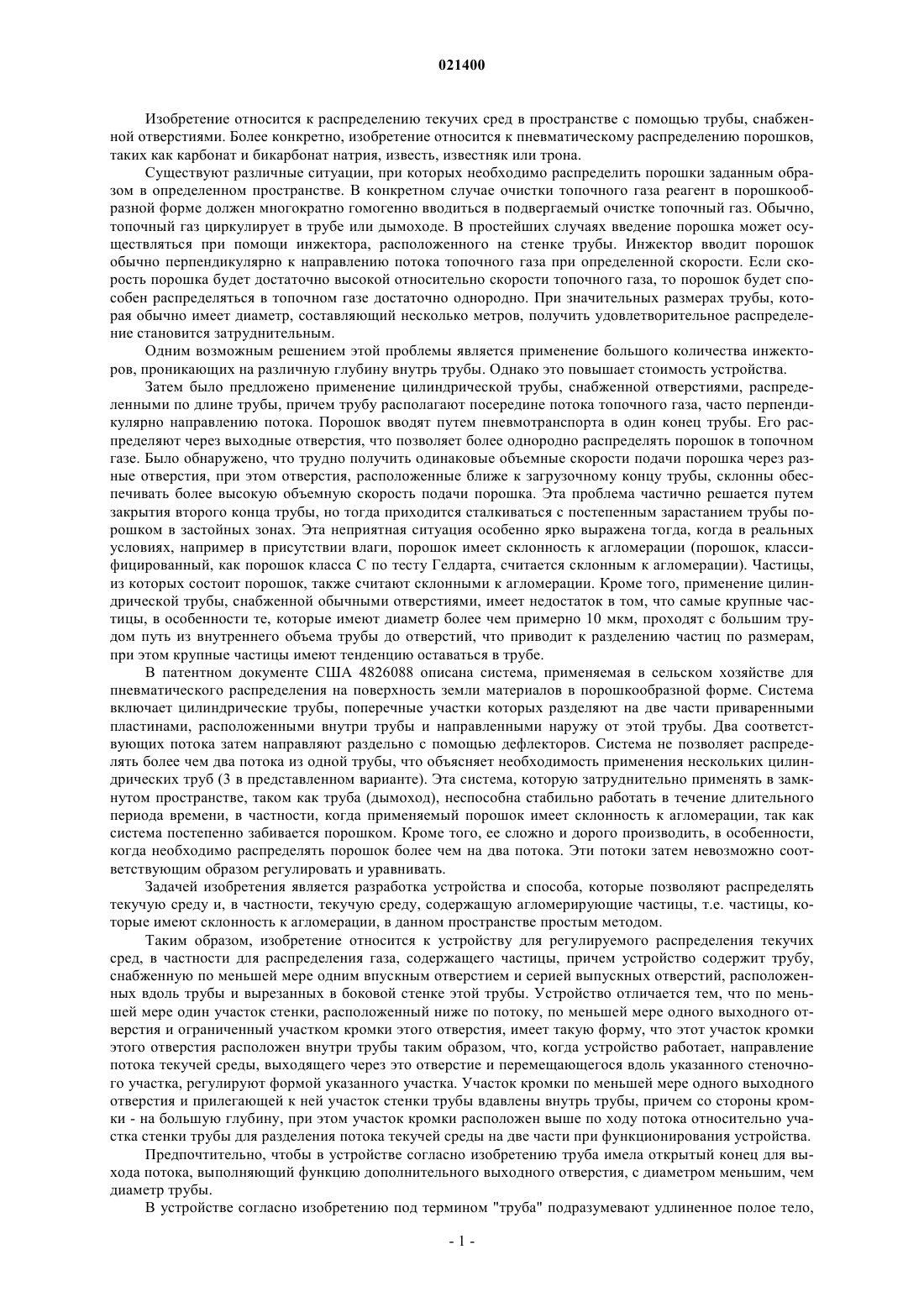

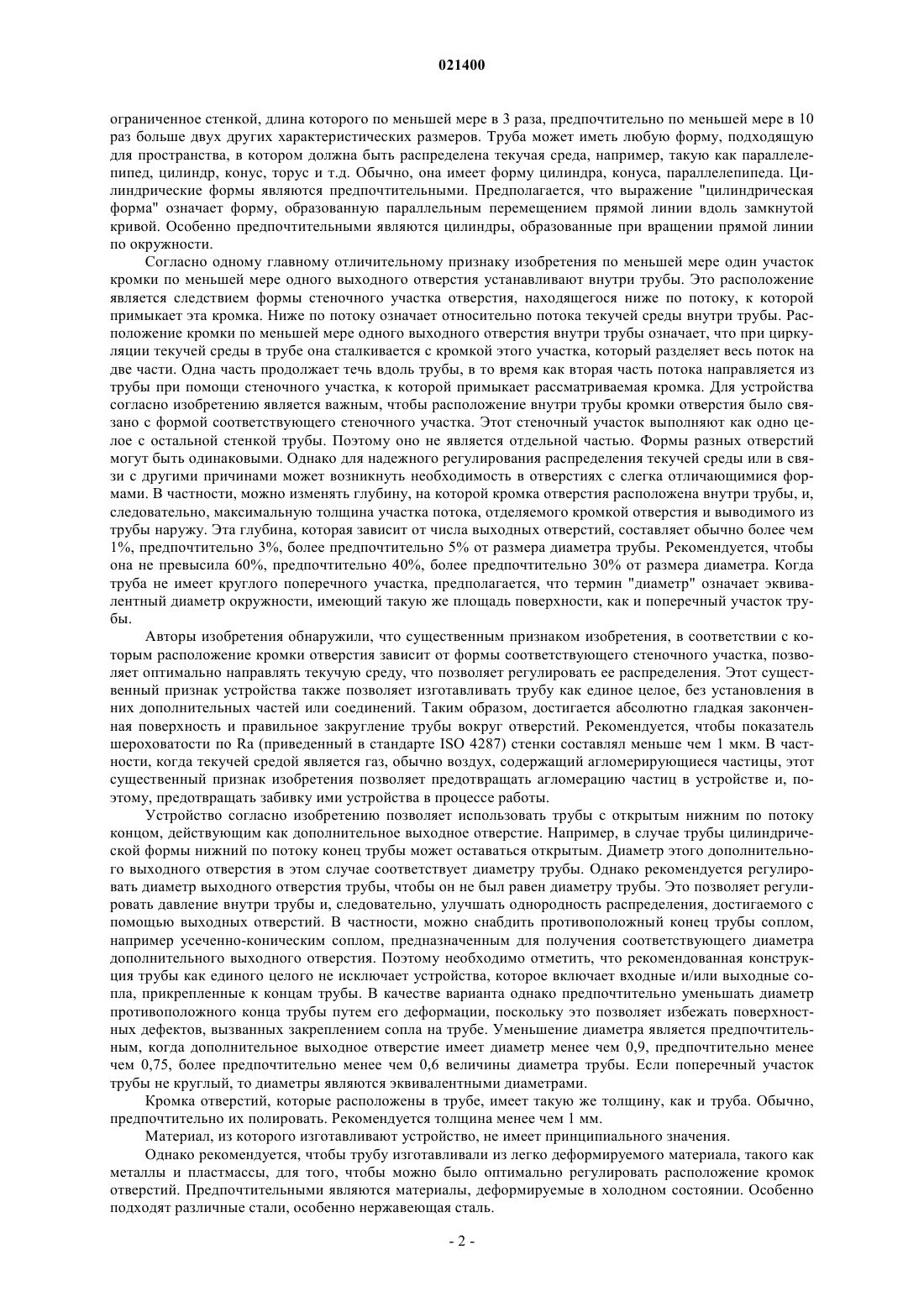

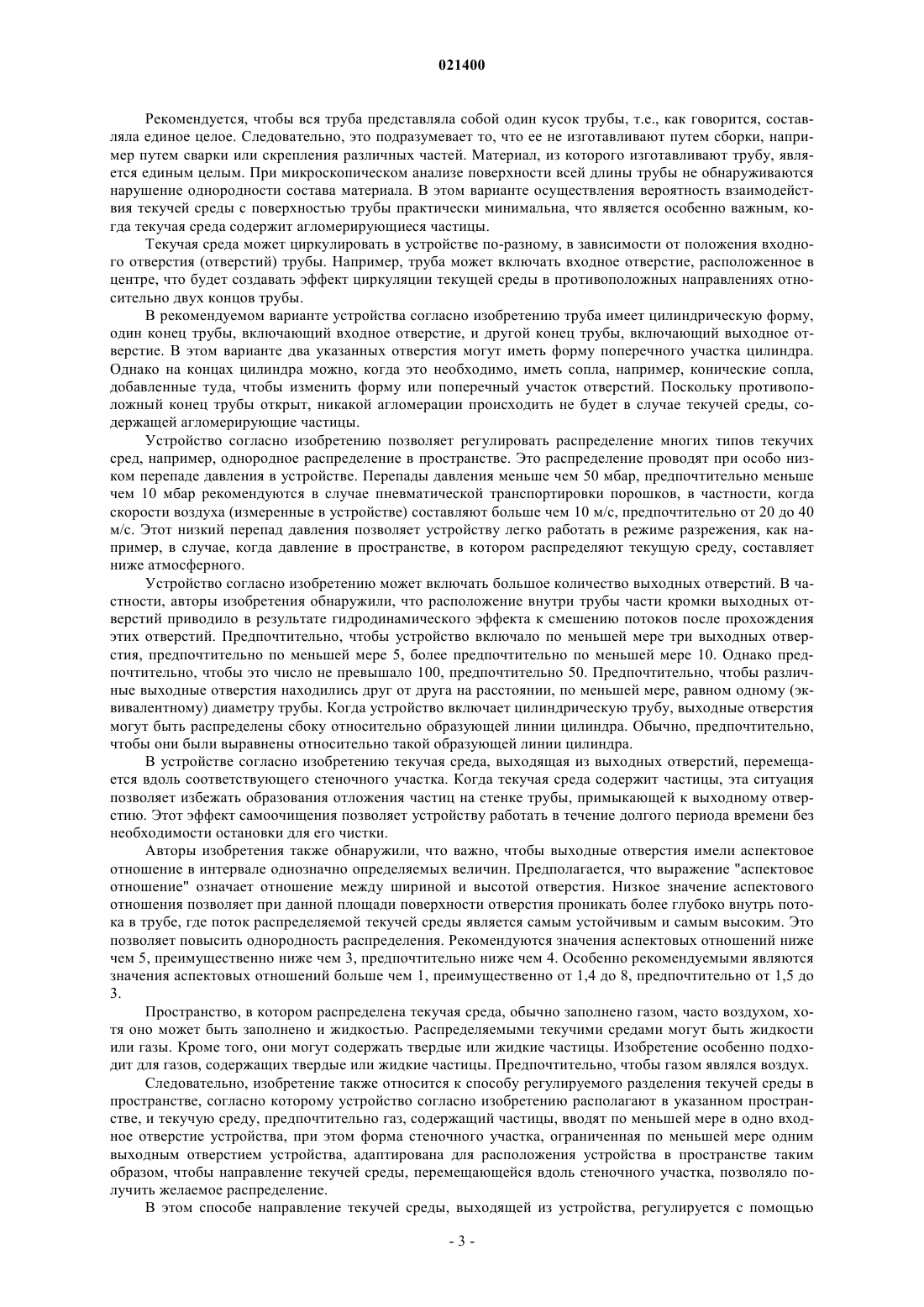

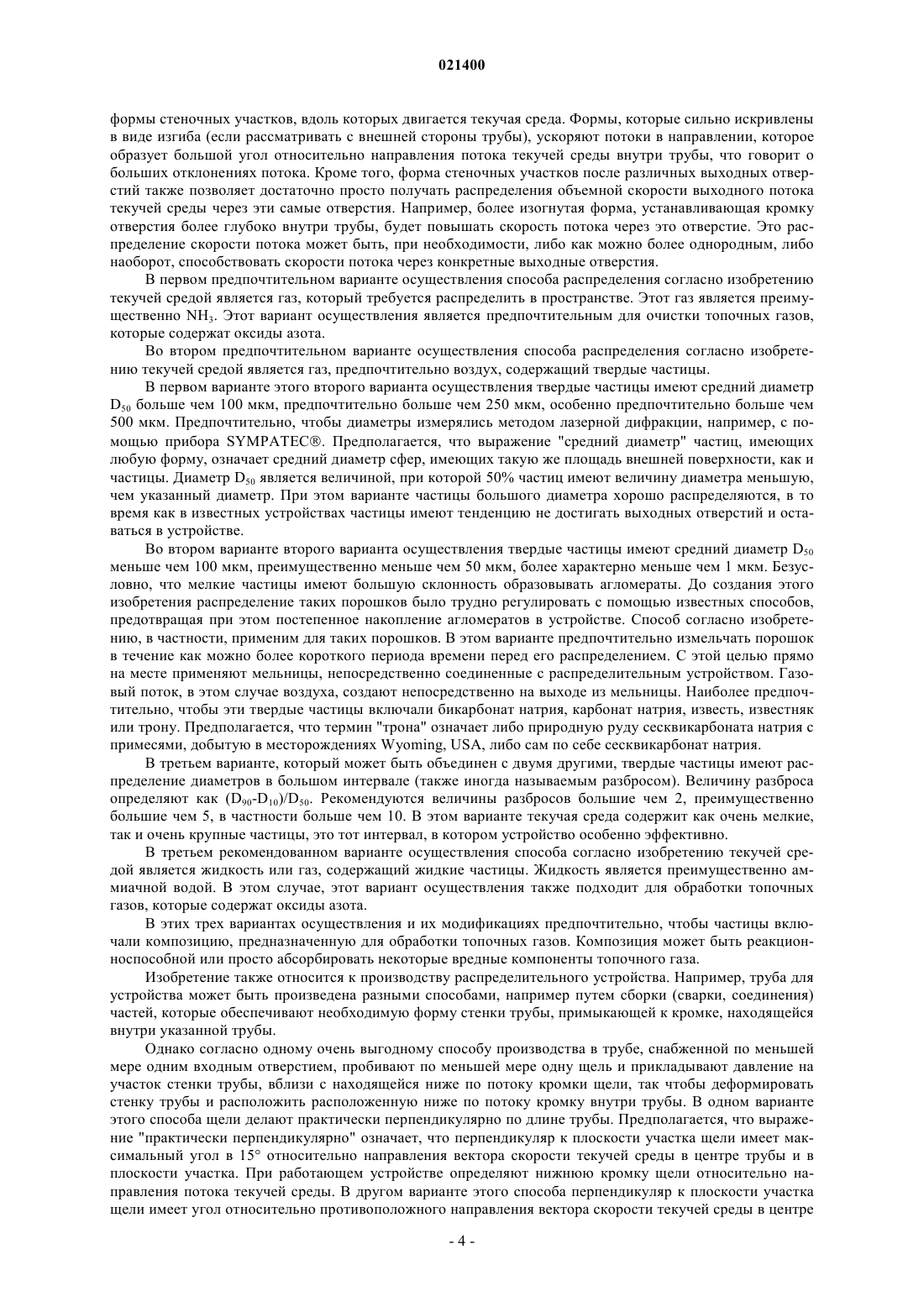

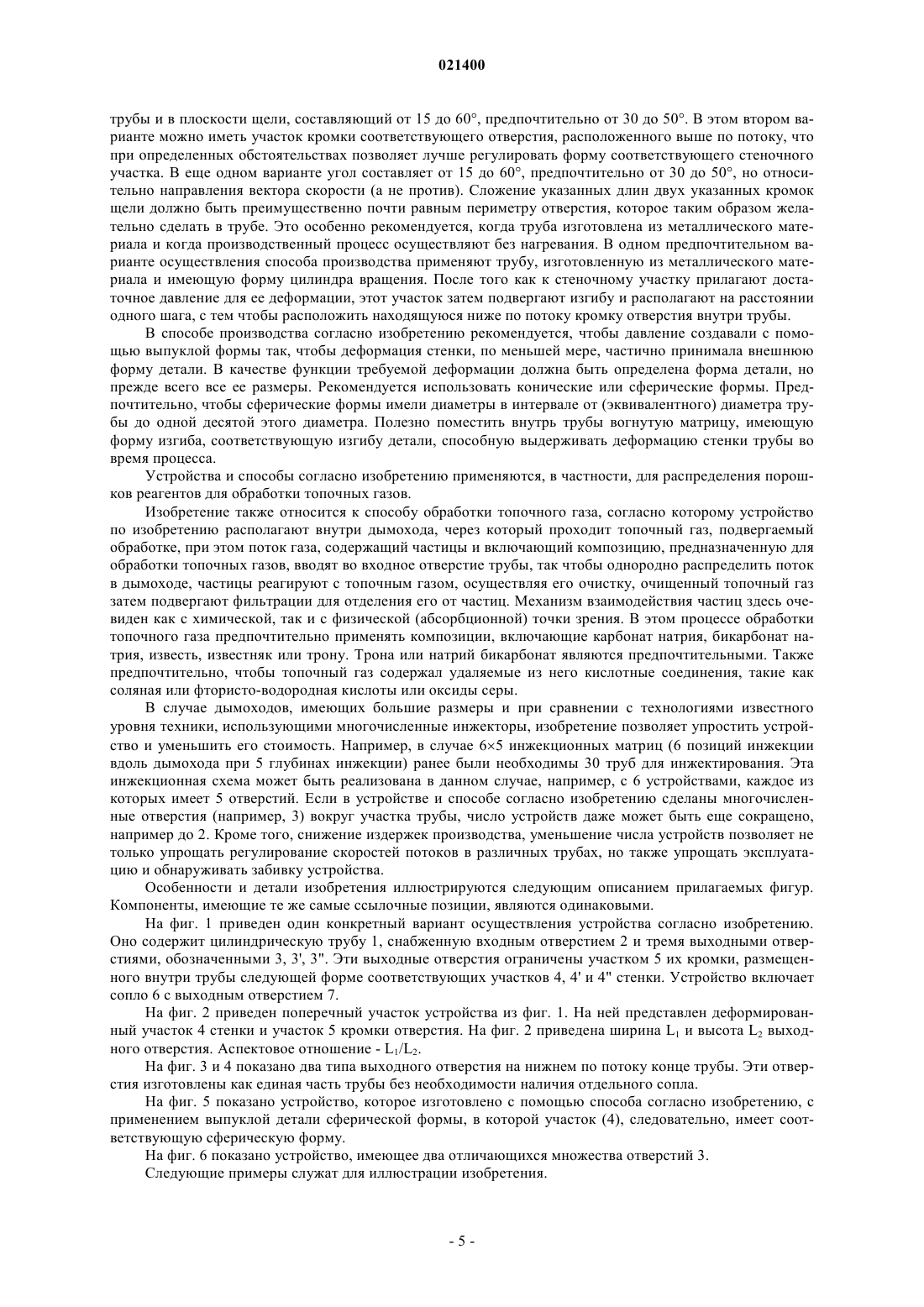

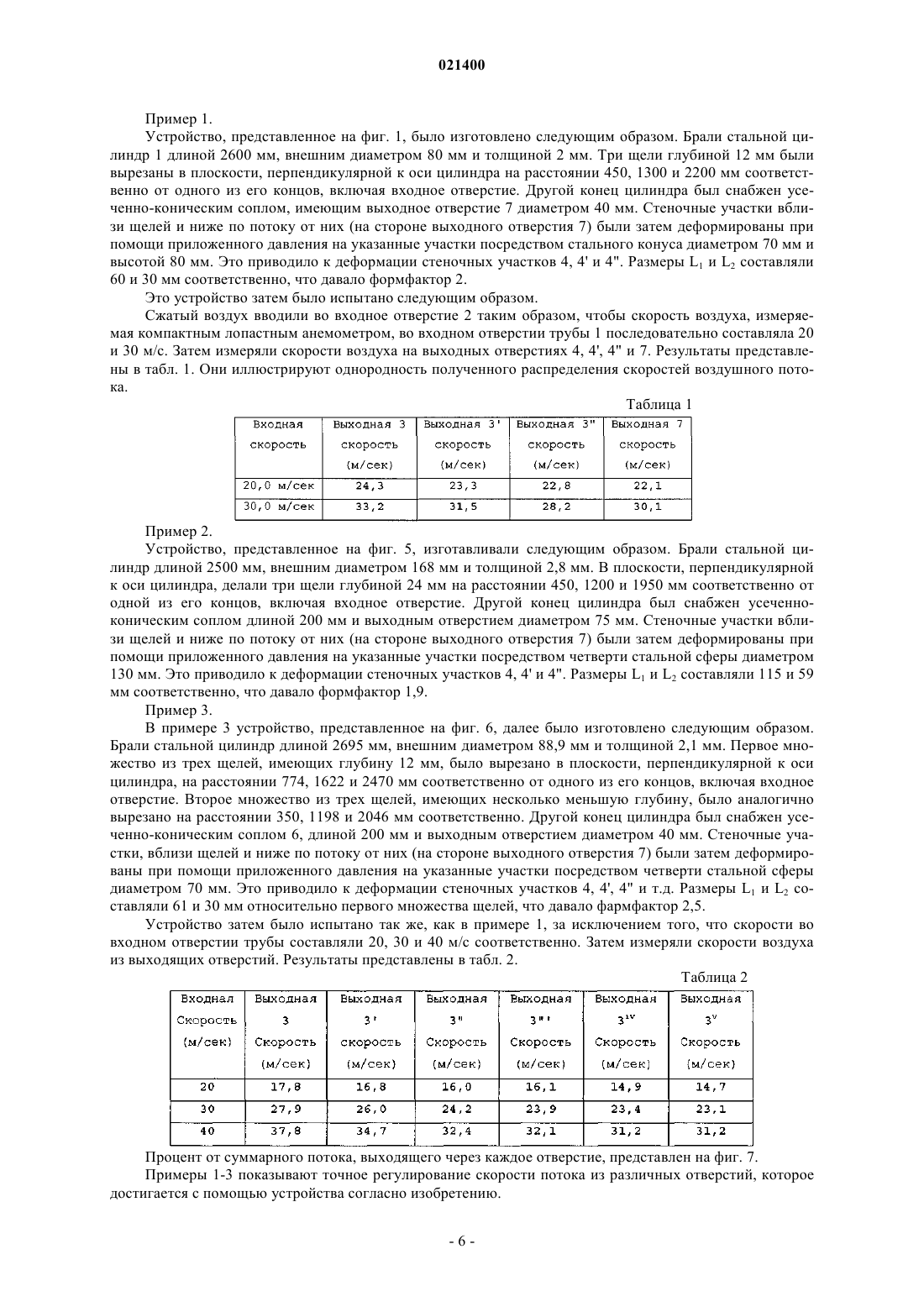

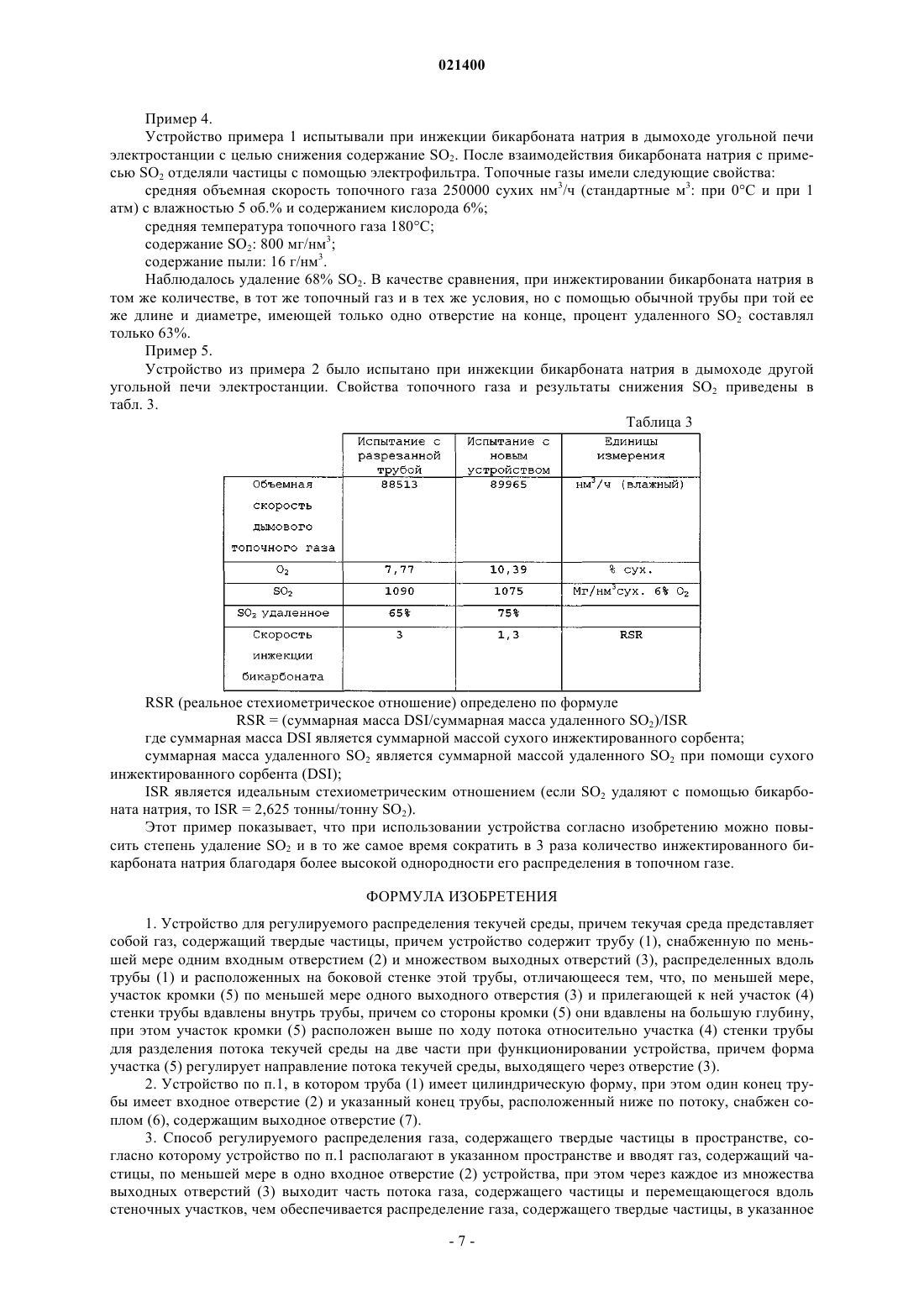

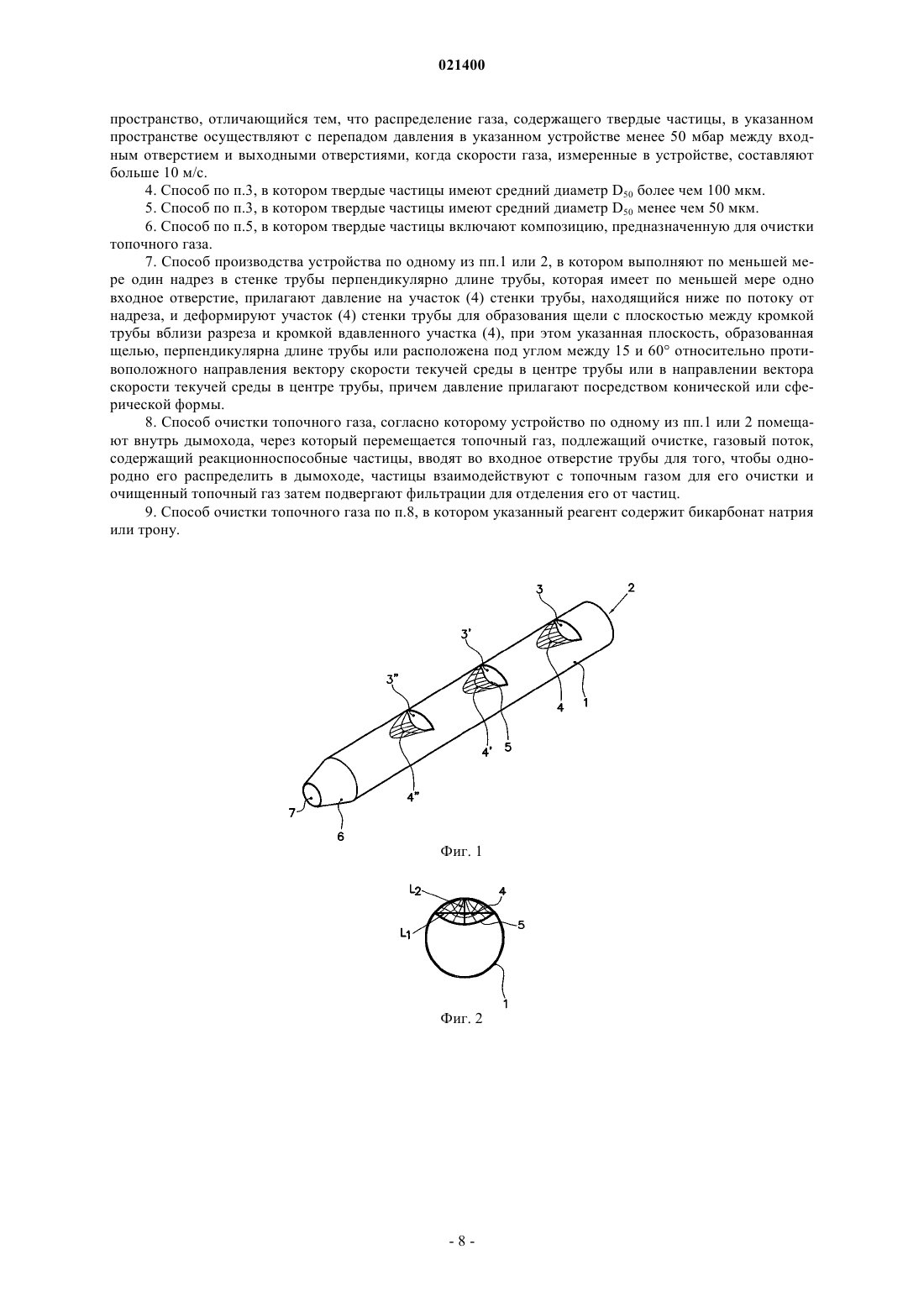

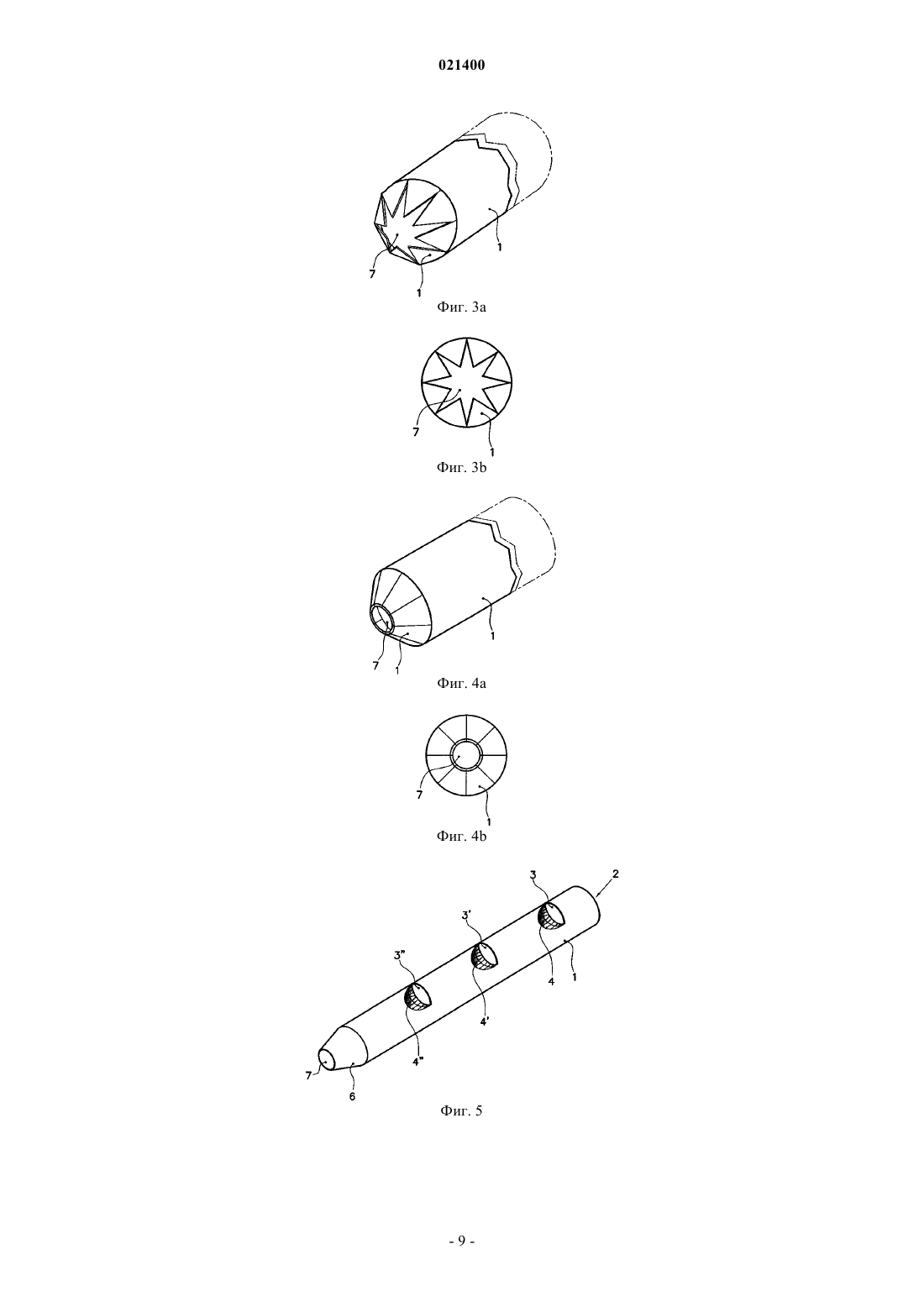

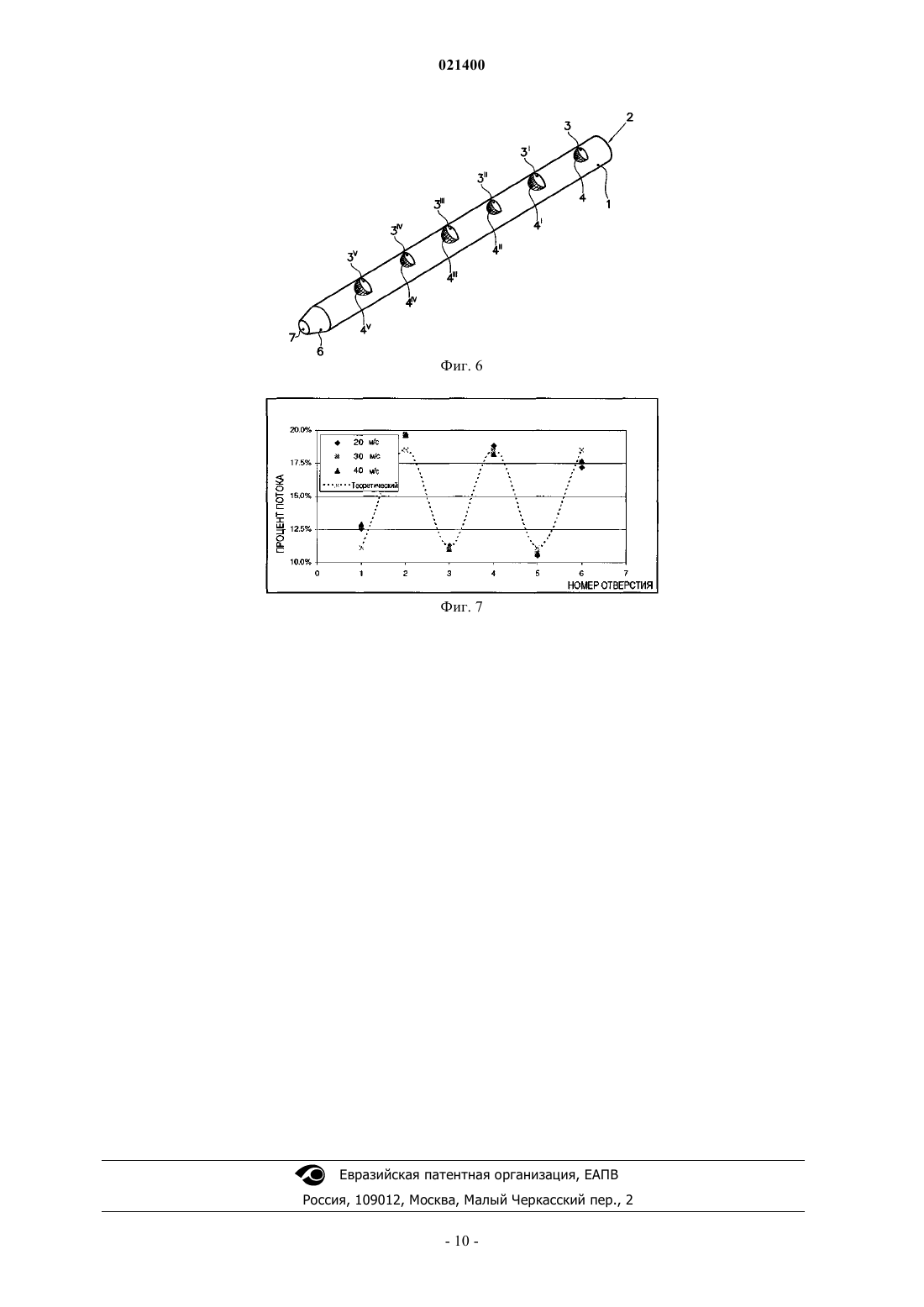

УСТРОЙСТВО И СПОСОБ РЕГУЛИРУЕМОГО РАСПРЕДЕЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ПРОИЗВОДСТВА ТАКОГО УСТРОЙСТВА Устройство для регулируемого распределения текучей среды, в частности для распределения газа,содержащего частицы, где устройство включает трубу (1), снабженную по меньшей мере одним входным отверстием (2) и множеством выходных отверстий (3), расположенных вдоль трубы (1) и вырезанных в боковой стенке этой трубы, отличающееся тем, что по меньшей мере один стеночный участок (4), расположенный ниже по ходу потока, по меньшей мере одного выходного отверстия и ограниченный участком (5) конца этого отверстия, имеет такую форму, что этот участок конца этого отверстия располагается внутри трубы таким образом, что при работающем устройстве,направлением потока текучей среды, выходящего через это отверстие и перемещающегося вдоль указанного стеночного участка, регулируют формой участка последнего. Картаж Тьерри, Бодсон Оливье Жак Ф.Ж.Г., Тийссен Марк (BE) Медведев В.Н. (RU) Изобретение относится к распределению текучих сред в пространстве с помощью трубы, снабженной отверстиями. Более конкретно, изобретение относится к пневматическому распределению порошков,таких как карбонат и бикарбонат натрия, известь, известняк или трона. Существуют различные ситуации, при которых необходимо распределить порошки заданным образом в определенном пространстве. В конкретном случае очистки топочного газа реагент в порошкообразной форме должен многократно гомогенно вводиться в подвергаемый очистке топочный газ. Обычно,топочный газ циркулирует в трубе или дымоходе. В простейших случаях введение порошка может осуществляться при помощи инжектора, расположенного на стенке трубы. Инжектор вводит порошок обычно перпендикулярно к направлению потока топочного газа при определенной скорости. Если скорость порошка будет достаточно высокой относительно скорости топочного газа, то порошок будет способен распределяться в топочном газе достаточно однородно. При значительных размерах трубы, которая обычно имеет диаметр, составляющий несколько метров, получить удовлетворительное распределение становится затруднительным. Одним возможным решением этой проблемы является применение большого количества инжекторов, проникающих на различную глубину внутрь трубы. Однако это повышает стоимость устройства. Затем было предложено применение цилиндрической трубы, снабженной отверстиями, распределенными по длине трубы, причем трубу располагают посередине потока топочного газа, часто перпендикулярно направлению потока. Порошок вводят путем пневмотранспорта в один конец трубы. Его распределяют через выходные отверстия, что позволяет более однородно распределять порошок в топочном газе. Было обнаружено, что трудно получить одинаковые объемные скорости подачи порошка через разные отверстия, при этом отверстия, расположенные ближе к загрузочному концу трубы, склонны обеспечивать более высокую объемную скорость подачи порошка. Эта проблема частично решается путем закрытия второго конца трубы, но тогда приходится сталкиваться с постепенным зарастанием трубы порошком в застойных зонах. Эта неприятная ситуация особенно ярко выражена тогда, когда в реальных условиях, например в присутствии влаги, порошок имеет склонность к агломерации (порошок, классифицированный, как порошок класса С по тесту Гелдарта, считается склонным к агломерации). Частицы,из которых состоит порошок, также считают склонными к агломерации. Кроме того, применение цилиндрической трубы, снабженной обычными отверстиями, имеет недостаток в том, что самые крупные частицы, в особенности те, которые имеют диаметр более чем примерно 10 мкм, проходят с большим трудом путь из внутреннего объема трубы до отверстий, что приводит к разделению частиц по размерам,при этом крупные частицы имеют тенденцию оставаться в трубе. В патентном документе США 4826088 описана система, применяемая в сельском хозяйстве для пневматического распределения на поверхность земли материалов в порошкообразной форме. Система включает цилиндрические трубы, поперечные участки которых разделяют на две части приваренными пластинами, расположенными внутри трубы и направленными наружу от этой трубы. Два соответствующих потока затем направляют раздельно с помощью дефлекторов. Система не позволяет распределять более чем два потока из одной трубы, что объясняет необходимость применения нескольких цилиндрических труб (3 в представленном варианте). Эта система, которую затруднительно применять в замкнутом пространстве, таком как труба (дымоход), неспособна стабильно работать в течение длительного периода времени, в частности, когда применяемый порошок имеет склонность к агломерации, так как система постепенно забивается порошком. Кроме того, ее сложно и дорого производить, в особенности,когда необходимо распределять порошок более чем на два потока. Эти потоки затем невозможно соответствующим образом регулировать и уравнивать. Задачей изобретения является разработка устройства и способа, которые позволяют распределять текучую среду и, в частности, текучую среду, содержащую агломерирующие частицы, т.е. частицы, которые имеют склонность к агломерации, в данном пространстве простым методом. Таким образом, изобретение относится к устройству для регулируемого распределения текучих сред, в частности для распределения газа, содержащего частицы, причем устройство содержит трубу,снабженную по меньшей мере одним впускным отверстием и серией выпускных отверстий, расположенных вдоль трубы и вырезанных в боковой стенке этой трубы. Устройство отличается тем, что по меньшей мере один участок стенки, расположенный ниже по потоку, по меньшей мере одного выходного отверстия и ограниченный участком кромки этого отверстия, имеет такую форму, что этот участок кромки этого отверстия расположен внутри трубы таким образом, что, когда устройство работает, направление потока текучей среды, выходящего через это отверстие и перемещающегося вдоль указанного стеночного участка, регулируют формой указанного участка. Участок кромки по меньшей мере одного выходного отверстия и прилегающей к ней участок стенки трубы вдавлены внутрь трубы, причем со стороны кромки - на большую глубину, при этом участок кромки расположен выше по ходу потока относительно участка стенки трубы для разделения потока текучей среды на две части при функционирования устройства. Предпочтительно, чтобы в устройстве согласно изобретению труба имела открытый конец для выхода потока, выполняющий функцию дополнительного выходного отверстия, с диаметром меньшим, чем диаметр трубы. В устройстве согласно изобретению под термином "труба" подразумевают удлиненное полое тело,-1 021400 ограниченное стенкой, длина которого по меньшей мере в 3 раза, предпочтительно по меньшей мере в 10 раз больше двух других характеристических размеров. Труба может иметь любую форму, подходящую для пространства, в котором должна быть распределена текучая среда, например, такую как параллелепипед, цилиндр, конус, торус и т.д. Обычно, она имеет форму цилиндра, конуса, параллелепипеда. Цилиндрические формы являются предпочтительными. Предполагается, что выражение "цилиндрическая форма" означает форму, образованную параллельным перемещением прямой линии вдоль замкнутой кривой. Особенно предпочтительными являются цилиндры, образованные при вращении прямой линии по окружности. Согласно одному главному отличительному признаку изобретения по меньшей мере один участок кромки по меньшей мере одного выходного отверстия устанавливают внутри трубы. Это расположение является следствием формы стеночного участка отверстия, находящегося ниже по потоку, к которой примыкает эта кромка. Ниже по потоку означает относительно потока текучей среды внутри трубы. Расположение кромки по меньшей мере одного выходного отверстия внутри трубы означает, что при циркуляции текучей среды в трубе она сталкивается с кромкой этого участка, который разделяет весь поток на две части. Одна часть продолжает течь вдоль трубы, в то время как вторая часть потока направляется из трубы при помощи стеночного участка, к которой примыкает рассматриваемая кромка. Для устройства согласно изобретению является важным, чтобы расположение внутри трубы кромки отверстия было связано с формой соответствующего стеночного участка. Этот стеночный участок выполняют как одно целое с остальной стенкой трубы. Поэтому оно не является отдельной частью. Формы разных отверстий могут быть одинаковыми. Однако для надежного регулирования распределения текучей среды или в связи с другими причинами может возникнуть необходимость в отверстиях с слегка отличающимися формами. В частности, можно изменять глубину, на которой кромка отверстия расположена внутри трубы, и,следовательно, максимальную толщина участка потока, отделяемого кромкой отверстия и выводимого из трубы наружу. Эта глубина, которая зависит от числа выходных отверстий, составляет обычно более чем 1%, предпочтительно 3%, более предпочтительно 5% от размера диаметра трубы. Рекомендуется, чтобы она не превысила 60%, предпочтительно 40%, более предпочтительно 30% от размера диаметра. Когда труба не имеет круглого поперечного участка, предполагается, что термин "диаметр" означает эквивалентный диаметр окружности, имеющий такую же площадь поверхности, как и поперечный участок трубы. Авторы изобретения обнаружили, что существенным признаком изобретения, в соответствии с которым расположение кромки отверстия зависит от формы соответствующего стеночного участка, позволяет оптимально направлять текучую среду, что позволяет регулировать ее распределения. Этот существенный признак устройства также позволяет изготавливать трубу как единое целое, без установления в них дополнительных частей или соединений. Таким образом, достигается абсолютно гладкая законченная поверхность и правильное закругление трубы вокруг отверстий. Рекомендуется, чтобы показатель шероховатости по Ra (приведенный в стандарте ISO 4287) стенки составлял меньше чем 1 мкм. В частности, когда текучей средой является газ, обычно воздух, содержащий агломерирующиеся частицы, этот существенный признак изобретения позволяет предотвращать агломерацию частиц в устройстве и, поэтому, предотвращать забивку ими устройства в процессе работы. Устройство согласно изобретению позволяет использовать трубы с открытым нижним по потоку концом, действующим как дополнительное выходное отверстие. Например, в случае трубы цилиндрической формы нижний по потоку конец трубы может оставаться открытым. Диаметр этого дополнительного выходного отверстия в этом случае соответствует диаметру трубы. Однако рекомендуется регулировать диаметр выходного отверстия трубы, чтобы он не был равен диаметру трубы. Это позволяет регулировать давление внутри трубы и, следовательно, улучшать однородность распределения, достигаемого с помощью выходных отверстий. В частности, можно снабдить противоположный конец трубы соплом,например усеченно-коническим соплом, предназначенным для получения соответствующего диаметра дополнительного выходного отверстия. Поэтому необходимо отметить, что рекомендованная конструкция трубы как единого целого не исключает устройства, которое включает входные и/или выходные сопла, прикрепленные к концам трубы. В качестве варианта однако предпочтительно уменьшать диаметр противоположного конца трубы путем его деформации, поскольку это позволяет избежать поверхностных дефектов, вызванных закреплением сопла на трубе. Уменьшение диаметра является предпочтительным, когда дополнительное выходное отверстие имеет диаметр менее чем 0,9, предпочтительно менее чем 0,75, более предпочтительно менее чем 0,6 величины диаметра трубы. Если поперечный участок трубы не круглый, то диаметры являются эквивалентными диаметрами. Кромка отверстий, которые расположены в трубе, имеет такую же толщину, как и труба. Обычно,предпочтительно их полировать. Рекомендуется толщина менее чем 1 мм. Материал, из которого изготавливают устройство, не имеет принципиального значения. Однако рекомендуется, чтобы трубу изготавливали из легко деформируемого материала, такого как металлы и пластмассы, для того, чтобы можно было оптимально регулировать расположение кромок отверстий. Предпочтительными являются материалы, деформируемые в холодном состоянии. Особенно подходят различные стали, особенно нержавеющая сталь. Рекомендуется, чтобы вся труба представляла собой один кусок трубы, т.е., как говорится, составляла единое целое. Следовательно, это подразумевает то, что ее не изготавливают путем сборки, например путем сварки или скрепления различных частей. Материал, из которого изготавливают трубу, является единым целым. При микроскопическом анализе поверхности всей длины трубы не обнаруживаются нарушение однородности состава материала. В этом варианте осуществления вероятность взаимодействия текучей среды с поверхностью трубы практически минимальна, что является особенно важным, когда текучая среда содержит агломерирующиеся частицы. Текучая среда может циркулировать в устройстве по-разному, в зависимости от положения входного отверстия (отверстий) трубы. Например, труба может включать входное отверстие, расположенное в центре, что будет создавать эффект циркуляции текущей среды в противоположных направлениях относительно двух концов трубы. В рекомендуемом варианте устройства согласно изобретению труба имеет цилиндрическую форму,один конец трубы, включающий входное отверстие, и другой конец трубы, включающий выходное отверстие. В этом варианте два указанных отверстия могут иметь форму поперечного участка цилиндра. Однако на концах цилиндра можно, когда это необходимо, иметь сопла, например, конические сопла,добавленные туда, чтобы изменить форму или поперечный участок отверстий. Поскольку противоположный конец трубы открыт, никакой агломерации происходить не будет в случае текучей среды, содержащей агломерирующие частицы. Устройство согласно изобретению позволяет регулировать распределение многих типов текучих сред, например, однородное распределение в пространстве. Это распределение проводят при особо низком перепаде давления в устройстве. Перепады давления меньше чем 50 мбар, предпочтительно меньше чем 10 мбар рекомендуются в случае пневматической транспортировки порошков, в частности, когда скорости воздуха (измеренные в устройстве) составляют больше чем 10 м/с, предпочтительно от 20 до 40 м/с. Этот низкий перепад давления позволяет устройству легко работать в режиме разрежения, как например, в случае, когда давление в пространстве, в котором распределяют текущую среду, составляет ниже атмосферного. Устройство согласно изобретению может включать большое количество выходных отверстий. В частности, авторы изобретения обнаружили, что расположение внутри трубы части кромки выходных отверстий приводило в результате гидродинамического эффекта к смешению потоков после прохождения этих отверстий. Предпочтительно, чтобы устройство включало по меньшей мере три выходных отверстия, предпочтительно по меньшей мере 5, более предпочтительно по меньшей мере 10. Однако предпочтительно, чтобы это число не превышало 100, предпочтительно 50. Предпочтительно, чтобы различные выходные отверстия находились друг от друга на расстоянии, по меньшей мере, равном одному (эквивалентному) диаметру трубы. Когда устройство включает цилиндрическую трубу, выходные отверстия могут быть распределены сбоку относительно образующей линии цилиндра. Обычно, предпочтительно,чтобы они были выравнены относительно такой образующей линии цилиндра. В устройстве согласно изобретению текучая среда, выходящая из выходных отверстий, перемещается вдоль соответствующего стеночного участка. Когда текучая среда содержит частицы, эта ситуация позволяет избежать образования отложения частиц на стенке трубы, примыкающей к выходному отверстию. Этот эффект самоочищения позволяет устройству работать в течение долгого периода времени без необходимости остановки для его чистки. Авторы изобретения также обнаружили, что важно, чтобы выходные отверстия имели аспектовое отношение в интервале однозначно определяемых величин. Предполагается, что выражение "аспектовое отношение" означает отношение между шириной и высотой отверстия. Низкое значение аспектового отношения позволяет при данной площади поверхности отверстия проникать более глубоко внутрь потока в трубе, где поток распределяемой текучей среды является самым устойчивым и самым высоким. Это позволяет повысить однородность распределения. Рекомендуются значения аспектовых отношений ниже чем 5, преимущественно ниже чем 3, предпочтительно ниже чем 4. Особенно рекомендуемыми являются значения аспектовых отношений больше чем 1, преимущественно от 1,4 до 8, предпочтительно от 1,5 до 3. Пространство, в котором распределена текучая среда, обычно заполнено газом, часто воздухом, хотя оно может быть заполнено и жидкостью. Распределяемыми текучими средами могут быть жидкости или газы. Кроме того, они могут содержать твердые или жидкие частицы. Изобретение особенно подходит для газов, содержащих твердые или жидкие частицы. Предпочтительно, чтобы газом являлся воздух. Следовательно, изобретение также относится к способу регулируемого разделения текучей среды в пространстве, согласно которому устройство согласно изобретению располагают в указанном пространстве, и текучую среду, предпочтительно газ, содержащий частицы, вводят по меньшей мере в одно входное отверстие устройства, при этом форма стеночного участка, ограниченная по меньшей мере одним выходным отверстием устройства, адаптирована для расположения устройства в пространстве таким образом, чтобы направление текучей среды, перемещающейся вдоль стеночного участка, позволяло получить желаемое распределение. В этом способе направление текучей среды, выходящей из устройства, регулируется с помощью формы стеночных участков, вдоль которых двигается текучая среда. Формы, которые сильно искривлены в виде изгиба (если рассматривать с внешней стороны трубы), ускоряют потоки в направлении, которое образует большой угол относительно направления потока текучей среды внутри трубы, что говорит о больших отклонениях потока. Кроме того, форма стеночных участков после различных выходных отверстий также позволяет достаточно просто получать распределения объемной скорости выходного потока текучей среды через эти самые отверстия. Например, более изогнутая форма, устанавливающая кромку отверстия более глубоко внутри трубы, будет повышать скорость потока через это отверстие. Это распределение скорости потока может быть, при необходимости, либо как можно более однородным, либо наоборот, способствовать скорости потока через конкретные выходные отверстия. В первом предпочтительном варианте осуществления способа распределения согласно изобретению текучей средой является газ, который требуется распределить в пространстве. Этот газ является преимущественно NH3. Этот вариант осуществления является предпочтительным для очистки топочных газов,которые содержат оксиды азота. Во втором предпочтительном варианте осуществления способа распределения согласно изобретению текучей средой является газ, предпочтительно воздух, содержащий твердые частицы. В первом варианте этого второго варианта осуществления твердые частицы имеют средний диаметрD50 больше чем 100 мкм, предпочтительно больше чем 250 мкм, особенно предпочтительно больше чем 500 мкм. Предпочтительно, чтобы диаметры измерялись методом лазерной дифракции, например, с помощью прибора SYMPATEC. Предполагается, что выражение "средний диаметр" частиц, имеющих любую форму, означает средний диаметр сфер, имеющих такую же площадь внешней поверхности, как и частицы. Диаметр D50 является величиной, при которой 50% частиц имеют величину диаметра меньшую,чем указанный диаметр. При этом варианте частицы большого диаметра хорошо распределяются, в то время как в известных устройствах частицы имеют тенденцию не достигать выходных отверстий и оставаться в устройстве. Во втором варианте второго варианта осуществления твердые частицы имеют средний диаметр D50 меньше чем 100 мкм, преимущественно меньше чем 50 мкм, более характерно меньше чем 1 мкм. Безусловно, что мелкие частицы имеют большую склонность образовывать агломераты. До создания этого изобретения распределение таких порошков было трудно регулировать с помощью известных способов,предотвращая при этом постепенное накопление агломератов в устройстве. Способ согласно изобретению, в частности, применим для таких порошков. В этом варианте предпочтительно измельчать порошок в течение как можно более короткого периода времени перед его распределением. С этой целью прямо на месте применяют мельницы, непосредственно соединенные с распределительным устройством. Газовый поток, в этом случае воздуха, создают непосредственно на выходе из мельницы. Наиболее предпочтительно, чтобы эти твердые частицы включали бикарбонат натрия, карбонат натрия, известь, известняк или трону. Предполагается, что термин "трона" означает либо природную руду сесквикарбоната натрия с примесями, добытую в месторождениях Wyoming, USA, либо сам по себе сесквикарбонат натрия. В третьем варианте, который может быть объединен с двумя другими, твердые частицы имеют распределение диаметров в большом интервале (также иногда называемым разбросом). Величину разброса определяют как (D90-D10)/D50. Рекомендуются величины разбросов большие чем 2, преимущественно большие чем 5, в частности больше чем 10. В этом варианте текучая среда содержит как очень мелкие,так и очень крупные частицы, это тот интервал, в котором устройство особенно эффективно. В третьем рекомендованном варианте осуществления способа согласно изобретению текучей средой является жидкость или газ, содержащий жидкие частицы. Жидкость является преимущественно аммиачной водой. В этом случае, этот вариант осуществления также подходит для обработки топочных газов, которые содержат оксиды азота. В этих трех вариантах осуществления и их модификациях предпочтительно, чтобы частицы включали композицию, предназначенную для обработки топочных газов. Композиция может быть реакционноспособной или просто абсорбировать некоторые вредные компоненты топочного газа. Изобретение также относится к производству распределительного устройства. Например, труба для устройства может быть произведена разными способами, например путем сборки (сварки, соединения) частей, которые обеспечивают необходимую форму стенки трубы, примыкающей к кромке, находящейся внутри указанной трубы. Однако согласно одному очень выгодному способу производства в трубе, снабженной по меньшей мере одним входным отверстием, пробивают по меньшей мере одну щель и прикладывают давление на участок стенки трубы, вблизи с находящейся ниже по потоку кромки щели, так чтобы деформировать стенку трубы и расположить расположенную ниже по потоку кромку внутри трубы. В одном варианте этого способа щели делают практически перпендикулярно по длине трубы. Предполагается, что выражение "практически перпендикулярно" означает, что перпендикуляр к плоскости участка щели имеет максимальный угол в 15 относительно направления вектора скорости текучей среды в центре трубы и в плоскости участка. При работающем устройстве определяют нижнюю кромку щели относительно направления потока текучей среды. В другом варианте этого способа перпендикуляр к плоскости участка щели имеет угол относительно противоположного направления вектора скорости текучей среды в центре трубы и в плоскости щели, составляющий от 15 до 60, предпочтительно от 30 до 50. В этом втором варианте можно иметь участок кромки соответствующего отверстия, расположенного выше по потоку, что при определенных обстоятельствах позволяет лучше регулировать форму соответствующего стеночного участка. В еще одном варианте угол составляет от 15 до 60, предпочтительно от 30 до 50, но относительно направления вектора скорости (а не против). Сложение указанных длин двух указанных кромок щели должно быть преимущественно почти равным периметру отверстия, которое таким образом желательно сделать в трубе. Это особенно рекомендуется, когда труба изготовлена из металлического материала и когда производственный процесс осуществляют без нагревания. В одном предпочтительном варианте осуществления способа производства применяют трубу, изготовленную из металлического материала и имеющую форму цилиндра вращения. После того как к стеночному участку прилагают достаточное давление для ее деформации, этот участок затем подвергают изгибу и располагают на расстоянии одного шага, с тем чтобы расположить находящуюся ниже по потоку кромку отверстия внутри трубы. В способе производства согласно изобретению рекомендуется, чтобы давление создавали с помощью выпуклой формы так, чтобы деформация стенки, по меньшей мере, частично принимала внешнюю форму детали. В качестве функции требуемой деформации должна быть определена форма детали, но прежде всего все ее размеры. Рекомендуется использовать конические или сферические формы. Предпочтительно, чтобы сферические формы имели диаметры в интервале от (эквивалентного) диаметра трубы до одной десятой этого диаметра. Полезно поместить внутрь трубы вогнутую матрицу, имеющую форму изгиба, соответствующую изгибу детали, способную выдерживать деформацию стенки трубы во время процесса. Устройства и способы согласно изобретению применяются, в частности, для распределения порошков реагентов для обработки топочных газов. Изобретение также относится к способу обработки топочного газа, согласно которому устройство по изобретению располагают внутри дымохода, через который проходит топочный газ, подвергаемый обработке, при этом поток газа, содержащий частицы и включающий композицию, предназначенную для обработки топочных газов, вводят во входное отверстие трубы, так чтобы однородно распределить поток в дымоходе, частицы реагируют с топочным газом, осуществляя его очистку, очищенный топочный газ затем подвергают фильтрации для отделения его от частиц. Механизм взаимодействия частиц здесь очевиден как с химической, так и с физической (абсорбционной) точки зрения. В этом процессе обработки топочного газа предпочтительно применять композиции, включающие карбонат натрия, бикарбонат натрия, известь, известняк или трону. Трона или натрий бикарбонат являются предпочтительными. Также предпочтительно, чтобы топочный газ содержал удаляемые из него кислотные соединения, такие как соляная или фтористо-водородная кислоты или оксиды серы. В случае дымоходов, имеющих большие размеры и при сравнении с технологиями известного уровня техники, использующими многочисленные инжекторы, изобретение позволяет упростить устройство и уменьшить его стоимость. Например, в случае 65 инжекционных матриц (6 позиций инжекции вдоль дымохода при 5 глубинах инжекции) ранее были необходимы 30 труб для инжектирования. Эта инжекционная схема может быть реализована в данном случае, например, с 6 устройствами, каждое из которых имеет 5 отверстий. Если в устройстве и способе согласно изобретению сделаны многочисленные отверстия (например, 3) вокруг участка трубы, число устройств даже может быть еще сокращено,например до 2. Кроме того, снижение издержек производства, уменьшение числа устройств позволяет не только упрощать регулирование скоростей потоков в различных трубах, но также упрощать эксплуатацию и обнаруживать забивку устройства. Особенности и детали изобретения иллюстрируются следующим описанием прилагаемых фигур. Компоненты, имеющие те же самые ссылочные позиции, являются одинаковыми. На фиг. 1 приведен один конкретный вариант осуществления устройства согласно изобретению. Оно содержит цилиндрическую трубу 1, снабженную входным отверстием 2 и тремя выходными отверстиями, обозначенными 3, 3', 3". Эти выходные отверстия ограничены участком 5 их кромки, размещенного внутри трубы следующей форме соответствующих участков 4, 4' и 4" стенки. Устройство включает сопло 6 с выходным отверстием 7. На фиг. 2 приведен поперечный участок устройства из фиг. 1. На ней представлен деформированный участок 4 стенки и участок 5 кромки отверстия. На фиг. 2 приведена ширина L1 и высота L2 выходного отверстия. Аспектовое отношение - L1/L2. На фиг. 3 и 4 показано два типа выходного отверстия на нижнем по потоку конце трубы. Эти отверстия изготовлены как единая часть трубы без необходимости наличия отдельного сопла. На фиг. 5 показано устройство, которое изготовлено с помощью способа согласно изобретению, с применением выпуклой детали сферической формы, в которой участок (4), следовательно, имеет соответствующую сферическую форму. На фиг. 6 показано устройство, имеющее два отличающихся множества отверстий 3. Следующие примеры служат для иллюстрации изобретения. Пример 1. Устройство, представленное на фиг. 1, было изготовлено следующим образом. Брали стальной цилиндр 1 длиной 2600 мм, внешним диаметром 80 мм и толщиной 2 мм. Три щели глубиной 12 мм были вырезаны в плоскости, перпендикулярной к оси цилиндра на расстоянии 450, 1300 и 2200 мм соответственно от одного из его концов, включая входное отверстие. Другой конец цилиндра был снабжен усеченно-коническим соплом, имеющим выходное отверстие 7 диаметром 40 мм. Стеночные участки вблизи щелей и ниже по потоку от них (на стороне выходного отверстия 7) были затем деформированы при помощи приложенного давления на указанные участки посредством стального конуса диаметром 70 мм и высотой 80 мм. Это приводило к деформации стеночных участков 4, 4' и 4". Размеры L1 и L2 составляли 60 и 30 мм соответственно, что давало формфактор 2. Это устройство затем было испытано следующим образом. Сжатый воздух вводили во входное отверстие 2 таким образом, чтобы скорость воздуха, измеряемая компактным лопастным анемометром, во входном отверстии трубы 1 последовательно составляла 20 и 30 м/с. Затем измеряли скорости воздуха на выходных отверстиях 4, 4', 4" и 7. Результаты представлены в табл. 1. Они иллюстрируют однородность полученного распределения скоростей воздушного потока. Таблица 1 Пример 2. Устройство, представленное на фиг. 5, изготавливали следующим образом. Брали стальной цилиндр длиной 2500 мм, внешним диаметром 168 мм и толщиной 2,8 мм. В плоскости, перпендикулярной к оси цилиндра, делали три щели глубиной 24 мм на расстоянии 450, 1200 и 1950 мм соответственно от одной из его концов, включая входное отверстие. Другой конец цилиндра был снабжен усеченноконическим соплом длиной 200 мм и выходным отверстием диаметром 75 мм. Стеночные участки вблизи щелей и ниже по потоку от них (на стороне выходного отверстия 7) были затем деформированы при помощи приложенного давления на указанные участки посредством четверти стальной сферы диаметром 130 мм. Это приводило к деформации стеночных участков 4, 4' и 4". Размеры L1 и L2 составляли 115 и 59 мм соответственно, что давало формфактор 1,9. Пример 3. В примере 3 устройство, представленное на фиг. 6, далее было изготовлено следующим образом. Брали стальной цилиндр длиной 2695 мм, внешним диаметром 88,9 мм и толщиной 2,1 мм. Первое множество из трех щелей, имеющих глубину 12 мм, было вырезано в плоскости, перпендикулярной к оси цилиндра, на расстоянии 774, 1622 и 2470 мм соответственно от одного из его концов, включая входное отверстие. Второе множество из трех щелей, имеющих несколько меньшую глубину, было аналогично вырезано на расстоянии 350, 1198 и 2046 мм соответственно. Другой конец цилиндра был снабжен усеченно-коническим соплом 6, длиной 200 мм и выходным отверстием диаметром 40 мм. Стеночные участки, вблизи щелей и ниже по потоку от них (на стороне выходного отверстия 7) были затем деформированы при помощи приложенного давления на указанные участки посредством четверти стальной сферы диаметром 70 мм. Это приводило к деформации стеночных участков 4, 4', 4" и т.д. Размеры L1 и L2 составляли 61 и 30 мм относительно первого множества щелей, что давало фармфактор 2,5. Устройство затем было испытано так же, как в примере 1, за исключением того, что скорости во входном отверстии трубы составляли 20, 30 и 40 м/с соответственно. Затем измеряли скорости воздуха из выходящих отверстий. Результаты представлены в табл. 2. Таблица 2 Процент от суммарного потока, выходящего через каждое отверстие, представлен на фиг. 7. Примеры 1-3 показывают точное регулирование скорости потока из различных отверстий, которое достигается с помощью устройства согласно изобретению. Пример 4. Устройство примера 1 испытывали при инжекции бикарбоната натрия в дымоходе угольной печи электростанции с целью снижения содержание SO2. После взаимодействия бикарбоната натрия с примесью SO2 отделяли частицы с помощью электрофильтра. Топочные газы имели следующие свойства: средняя объемная скорость топочного газа 250000 сухих нм 3/ч (стандартные м 3: при 0C и при 1 атм) с влажностью 5 об.% и содержанием кислорода 6%; средняя температура топочного газа 180C; содержание SO2: 800 мг/нм 3; содержание пыли: 16 г/нм 3. Наблюдалось удаление 68% SO2. В качестве сравнения, при инжектировании бикарбоната натрия в том же количестве, в тот же топочный газ и в тех же условия, но с помощью обычной трубы при той ее же длине и диаметре, имеющей только одно отверстие на конце, процент удаленного SO2 составлял только 63%. Пример 5. Устройство из примера 2 было испытано при инжекции бикарбоната натрия в дымоходе другой угольной печи электростанции. Свойства топочного газа и результаты снижения SO2 приведены в табл. 3. Таблица 3RSR = (суммарная масса DSI/суммарная масса удаленного SO2)/ISR где суммарная масса DSI является суммарной массой сухого инжектированного сорбента; суммарная масса удаленного SO2 является суммарной массой удаленного SO2 при помощи сухого инжектированного сорбента (DSI);ISR является идеальным стехиометрическим отношением (если SO2 удаляют с помощью бикарбоната натрия, то ISR = 2,625 тонны/тонну SO2). Этот пример показывает, что при использовании устройства согласно изобретению можно повысить степень удаление SO2 и в то же самое время сократить в 3 раза количество инжектированного бикарбоната натрия благодаря более высокой однородности его распределения в топочном газе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для регулируемого распределения текучей среды, причем текучая среда представляет собой газ, содержащий твердые частицы, причем устройство содержит трубу (1), снабженную по меньшей мере одним входным отверстием (2) и множеством выходных отверстий (3), распределенных вдоль трубы (1) и расположенных на боковой стенке этой трубы, отличающееся тем, что, по меньшей мере,участок кромки (5) по меньшей мере одного выходного отверстия (3) и прилегающей к ней участок (4) стенки трубы вдавлены внутрь трубы, причем со стороны кромки (5) они вдавлены на большую глубину,при этом участок кромки (5) расположен выше по ходу потока относительно участка (4) стенки трубы для разделения потока текучей среды на две части при функционировании устройства, причем форма участка (5) регулирует направление потока текучей среды, выходящего через отверстие (3). 2. Устройство по п.1, в котором труба (1) имеет цилиндрическую форму, при этом один конец трубы имеет входное отверстие (2) и указанный конец трубы, расположенный ниже по потоку, снабжен соплом (6), содержащим выходное отверстие (7). 3. Способ регулируемого распределения газа, содержащего твердые частицы в пространстве, согласно которому устройство по п.1 располагают в указанном пространстве и вводят газ, содержащий частицы, по меньшей мере в одно входное отверстие (2) устройства, при этом через каждое из множества выходных отверстий (3) выходит часть потока газа, содержащего частицы и перемещающегося вдоль стеночных участков, чем обеспечивается распределение газа, содержащего твердые частицы, в указанное пространство, отличающийся тем, что распределение газа, содержащего твердые частицы, в указанном пространстве осуществляют с перепадом давления в указанном устройстве менее 50 мбар между входным отверстием и выходными отверстиями, когда скорости газа, измеренные в устройстве, составляют больше 10 м/с. 4. Способ по п.3, в котором твердые частицы имеют средний диаметр D50 более чем 100 мкм. 5. Способ по п.3, в котором твердые частицы имеют средний диаметр D50 менее чем 50 мкм. 6. Способ по п.5, в котором твердые частицы включают композицию, предназначенную для очистки топочного газа. 7. Способ производства устройства по одному из пп.1 или 2, в котором выполняют по меньшей мере один надрез в стенке трубы перпендикулярно длине трубы, которая имеет по меньшей мере одно входное отверстие, прилагают давление на участок (4) стенки трубы, находящийся ниже по потоку от надреза, и деформируют участок (4) стенки трубы для образования щели с плоскостью между кромкой трубы вблизи разреза и кромкой вдавленного участка (4), при этом указанная плоскость, образованная щелью, перпендикулярна длине трубы или расположена под углом между 15 и 60 относительно противоположного направления вектору скорости текучей среды в центре трубы или в направлении вектора скорости текучей среды в центре трубы, причем давление прилагают посредством конической или сферической формы. 8. Способ очистки топочного газа, согласно которому устройство по одному из пп.1 или 2 помещают внутрь дымохода, через который перемещается топочный газ, подлежащий очистке, газовый поток,содержащий реакционноспособные частицы, вводят во входное отверстие трубы для того, чтобы однородно его распределить в дымоходе, частицы взаимодействуют с топочным газом для его очистки и очищенный топочный газ затем подвергают фильтрации для отделения его от частиц. 9. Способ очистки топочного газа по п.8, в котором указанный реагент содержит бикарбонат натрия или трону.

МПК / Метки

МПК: F23J 7/00, B05B 1/02, F23J 15/00, B05B 1/20

Метки: производства, распределения, текучей, устройства, регулируемого, способ, такого, среды, устройство

Код ссылки

<a href="https://eas.patents.su/11-21400-ustrojjstvo-i-sposob-reguliruemogo-raspredeleniya-tekuchejj-sredy-i-sposob-proizvodstva-takogo-ustrojjstva.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ регулируемого распределения текучей среды и способ производства такого устройства</a>

Предыдущий патент: Способ идентификации факторов риска заболеваний

Следующий патент: Антитела к dkk-1

Случайный патент: Введение добавок в порошки полимеров