Остекление, покрытое тонкими слоями

Формула / Реферат

1. Остекление, которое является, по существу, прозрачным, содержащее систему пленок, нанесенных в вакууме с применением магнетрона, и обладающее солнцезащитными и/или низкоэмиссионными свойствами, содержащее в качестве защитного поверхностного слоя поверхностный подслой на основе оксида титана и на основе по меньшей мере одного другого оксида металла высокой твердости, выбранного из группы, включающей ZrO2, SiO2, Cr2O3, нанесенный на подслой, сформированный из оксида олова, нитрида кремния или станата цинк: ZnSnO(50/50) или ZnSnO(90/10).

2. Остекление по п.1, в котором оксид(ы) металла(ов), входящий(ие) в состав поверхностного слоя помимо оксида титана, составляет(ют) по меньшей мере 5 мас.%, предпочтительно по меньшей мере 10 мас.% от подслоя на основе оксида титана.

3. Остекление по любому из предшествующих пунктов, в котором оксид титана составляет по меньшей мере 40 мас.% от подслоя на основе оксида титана.

4. Остекление по любому из предшествующих пунктов, в котором подслой на основе оксида титана также содержит оксиды металлов, обычно присутствующие с дополнительными рассматриваемыми оксидами, где эти оксиды составляют не более 8 мас.% от всех оксидов поверхностного подслоя.

5. Остекление по любому из предшествующих пунктов, в котором поверхностный подслой помимо оксида титана содержит оксид циркония в количестве от 15 до 50 мас.%.

6. Остекление по любому из предшествующих пунктов, в котором поверхностный подслой на основе оксида титана имеет толщину не менее 3 нм.

7. Остекление по одному из пп.1-6, в котором поверхностный подслой на основе оксида титана имеет толщину не более 35 нм.

8. Остекление по любому из предшествующих пунктов, содержащее помимо защитного поверхностного слоя по меньшей мере один функциональный слой на основе серебра и ряд диэлектрических слоев, расположенных между стеклянной подложкой и первым слоем серебра, при необходимости между всеми слоями серебра и над слоем серебра, который наиболее удален от подложки.

9. Остекление по п.8, содержащее один, два или три слоя серебра, каждый из которых имеет толщину от 7 до 20 нм.

10. Остекление по любому из предшествующих пунктов, где каждый слой на основе серебра покрывается защитным слоем, полученным из оксида или субоксида Ti, NiCr.

11. Остекление по пп.8, 9 или 10, в котором серебряный(ые) слой(и) наносят на слой на основе оксида цинка, необязательно легированный оловом.

12. Остекление по одному из пп.1-11, в котором многослойная система, начиная со стеклянной подложки, состоит из

где слой на основе серебра имеет толщину от 10 до 14 нм и толщина поверхностного слоя TiZrOx составляет от 5 до 8 нм.

13. Остекление по одному из пп.1-11, покрытое многослойной системой, содержащей два слоя на основе серебра, где многослойная система имеет, начиная со стеклянной подложки, следующую структуру:

где каждый слой серебра имеет толщину от 10 до 14 нм и толщина поверхностного слоя TiZrOx составляет от 5 до 8 нм.

14. Способ получения остекления по любому из предшествующих пунктов, в котором поверхностный слой на основе оксида титана, содержащий один или более дополнительных оксидов, улучшающих его механическую прочность и выбранных из группы, включающей ZrO2, SiO2, Cr2O3, наносят вакуумным напылением посредством магнетрона с катодов, содержащих соответствующую смесь оксидов, на слой, полученный из оксида олова, нитрида кремния или станата цинка: ZnSnO(50/50) или ZnSnO(90/10).

15. Способ по п.14, в котором нанесение поверхностного слоя проводят в слегка окислительной атмосфере.

Текст

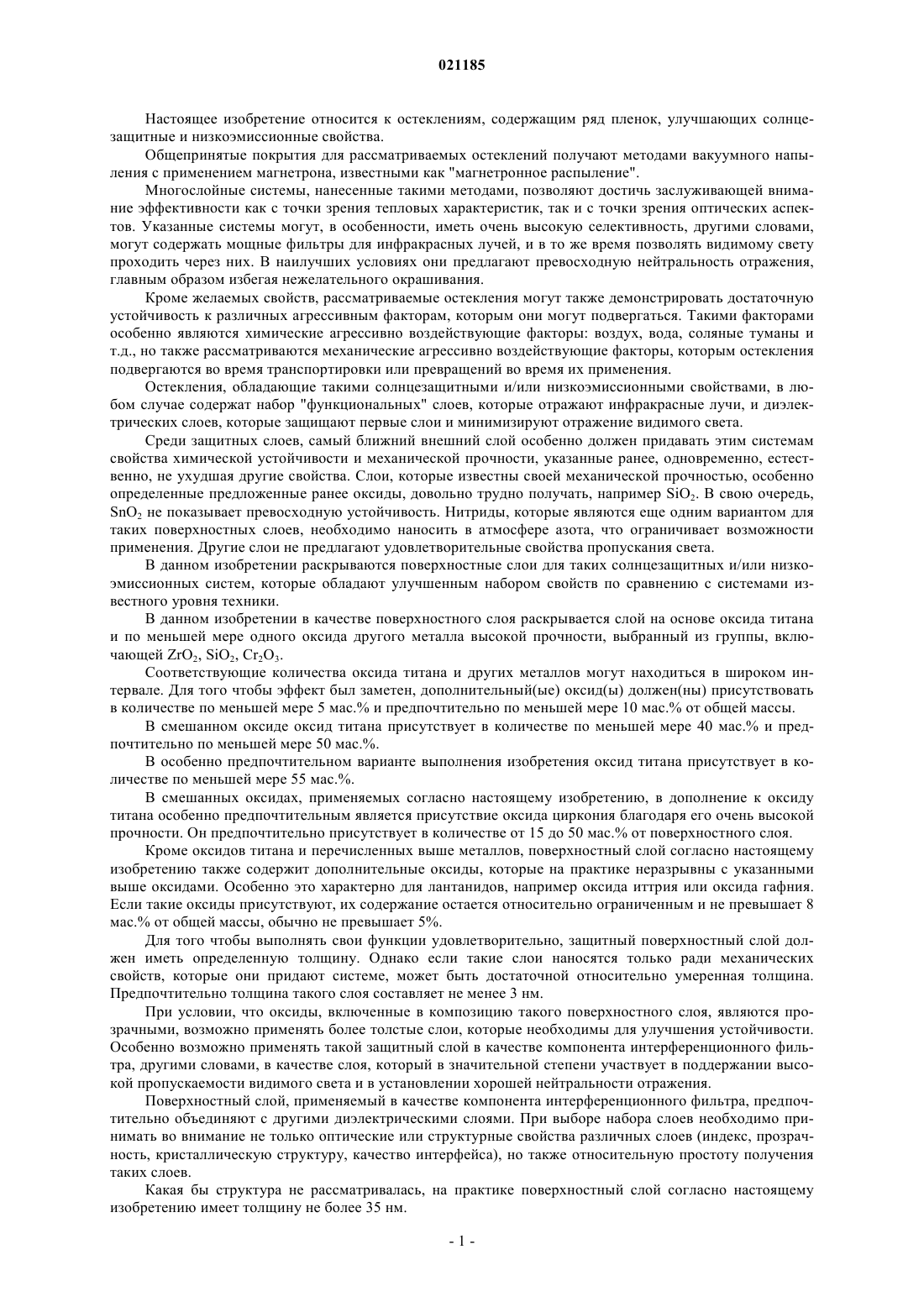

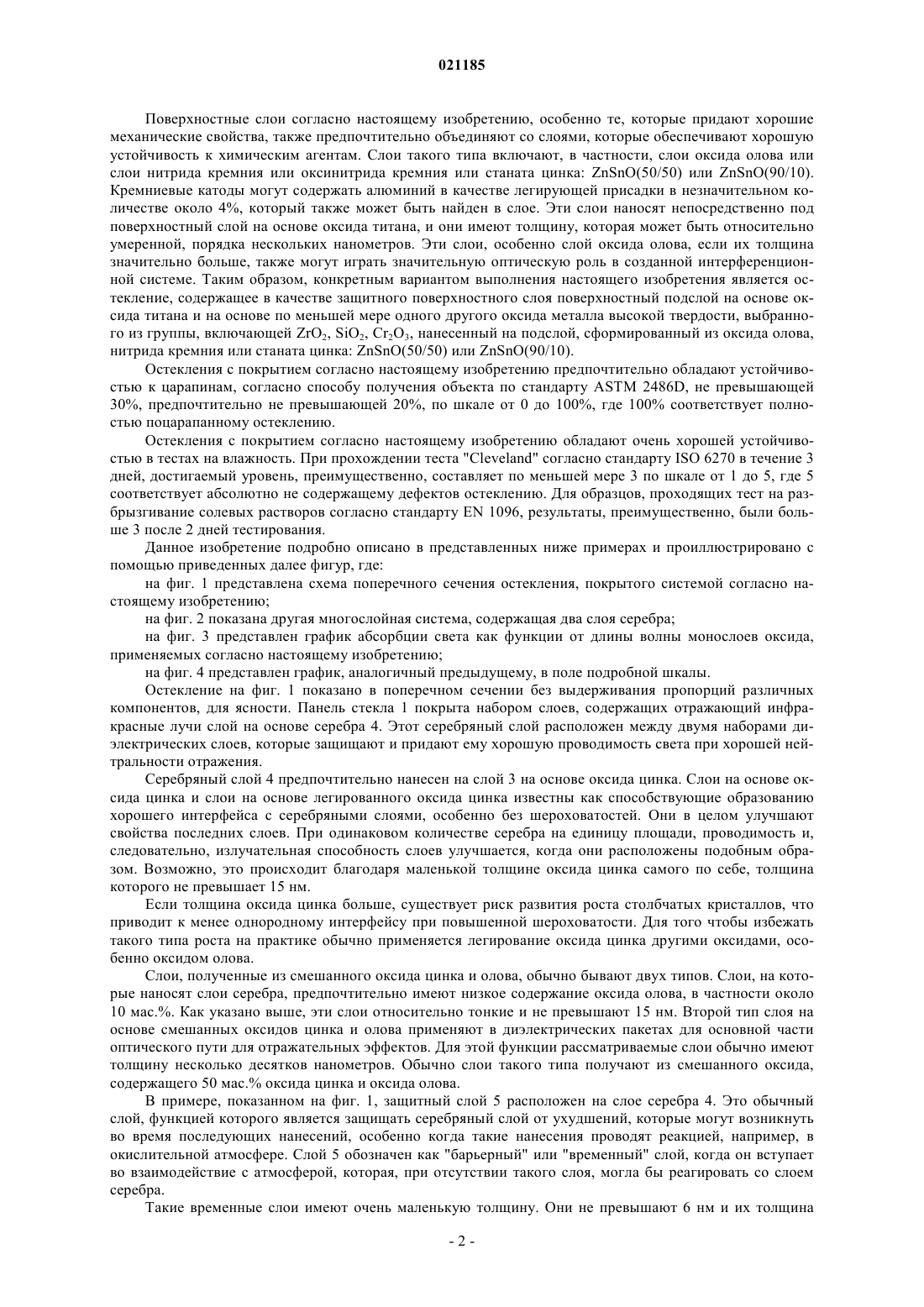

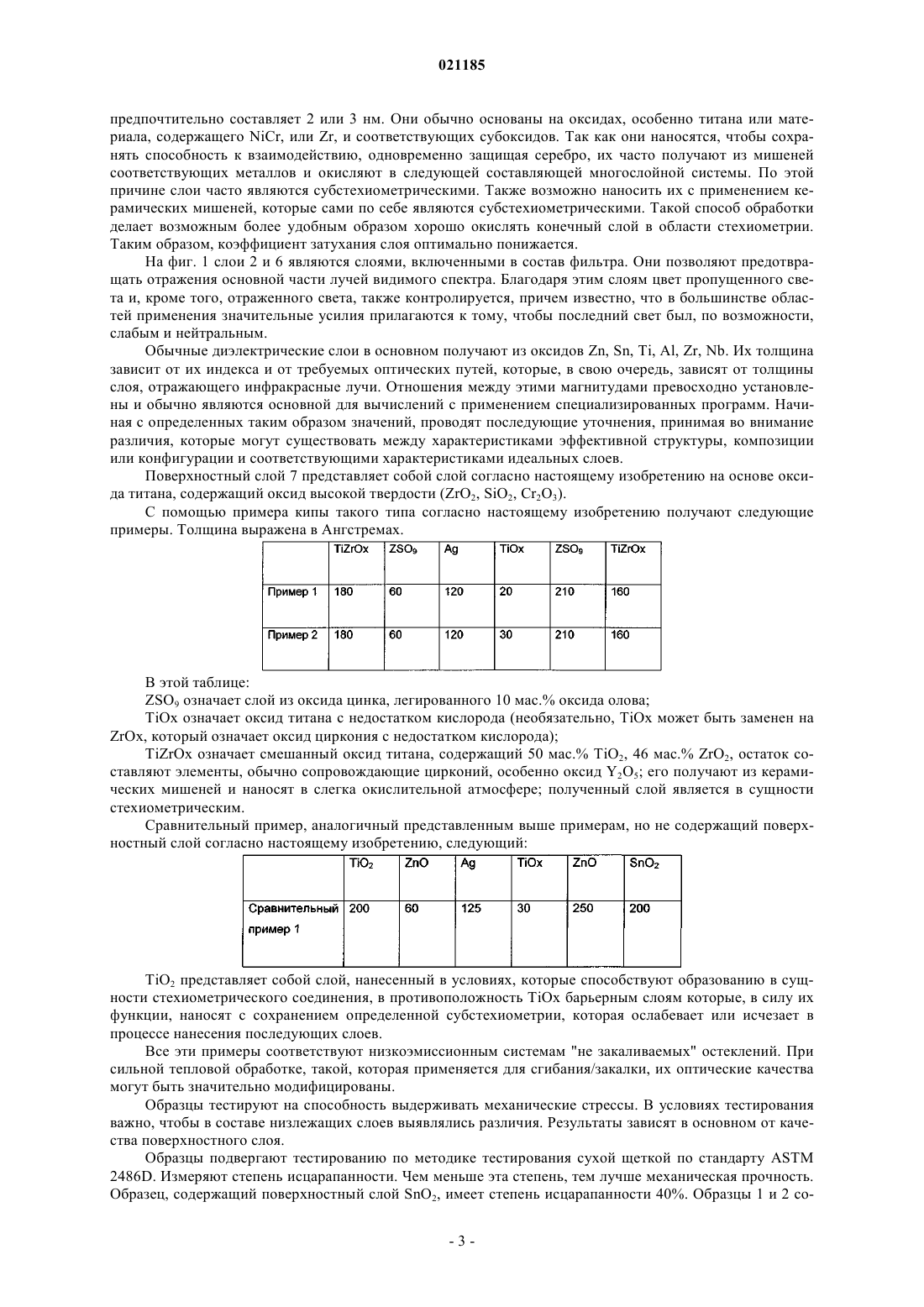

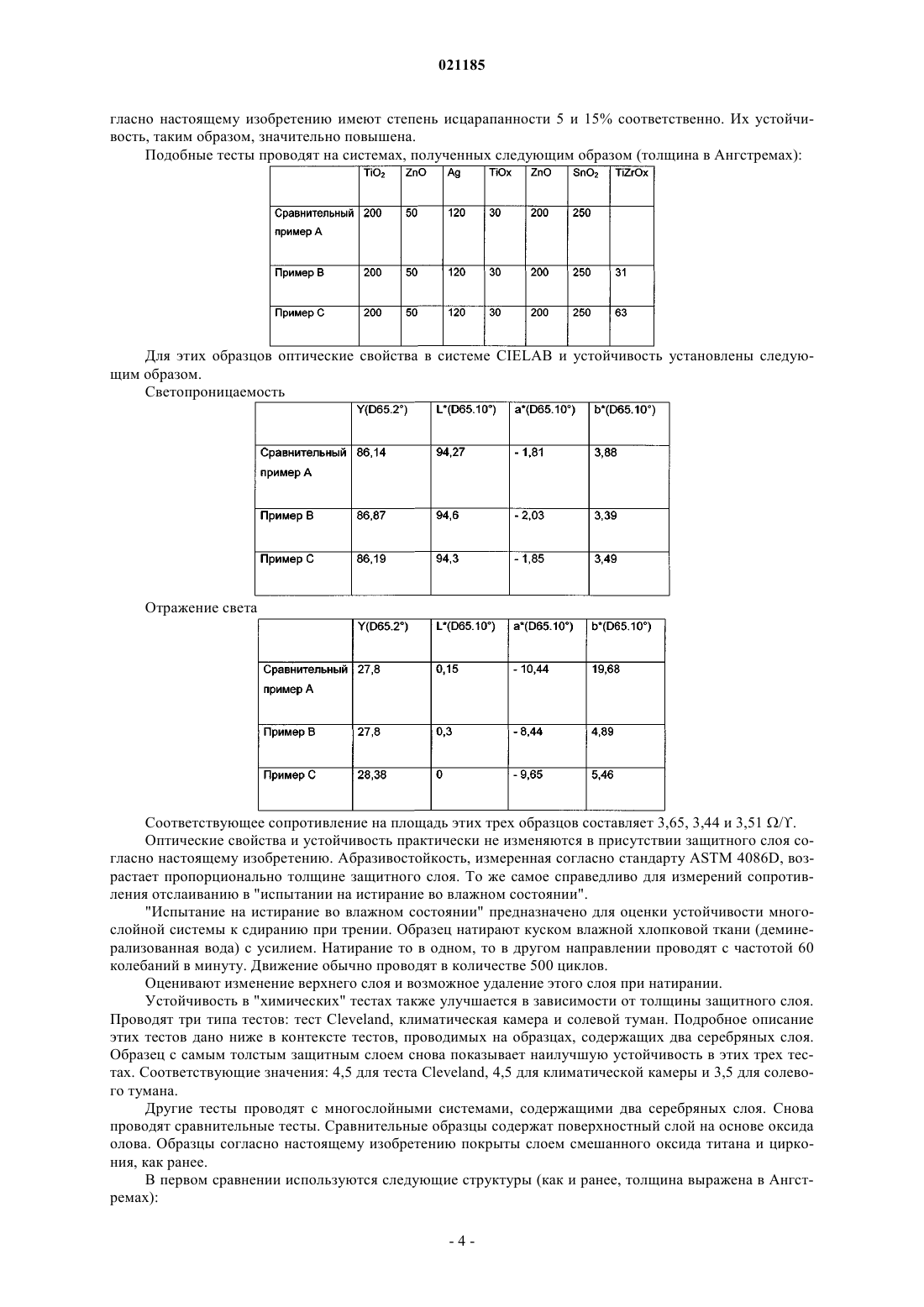

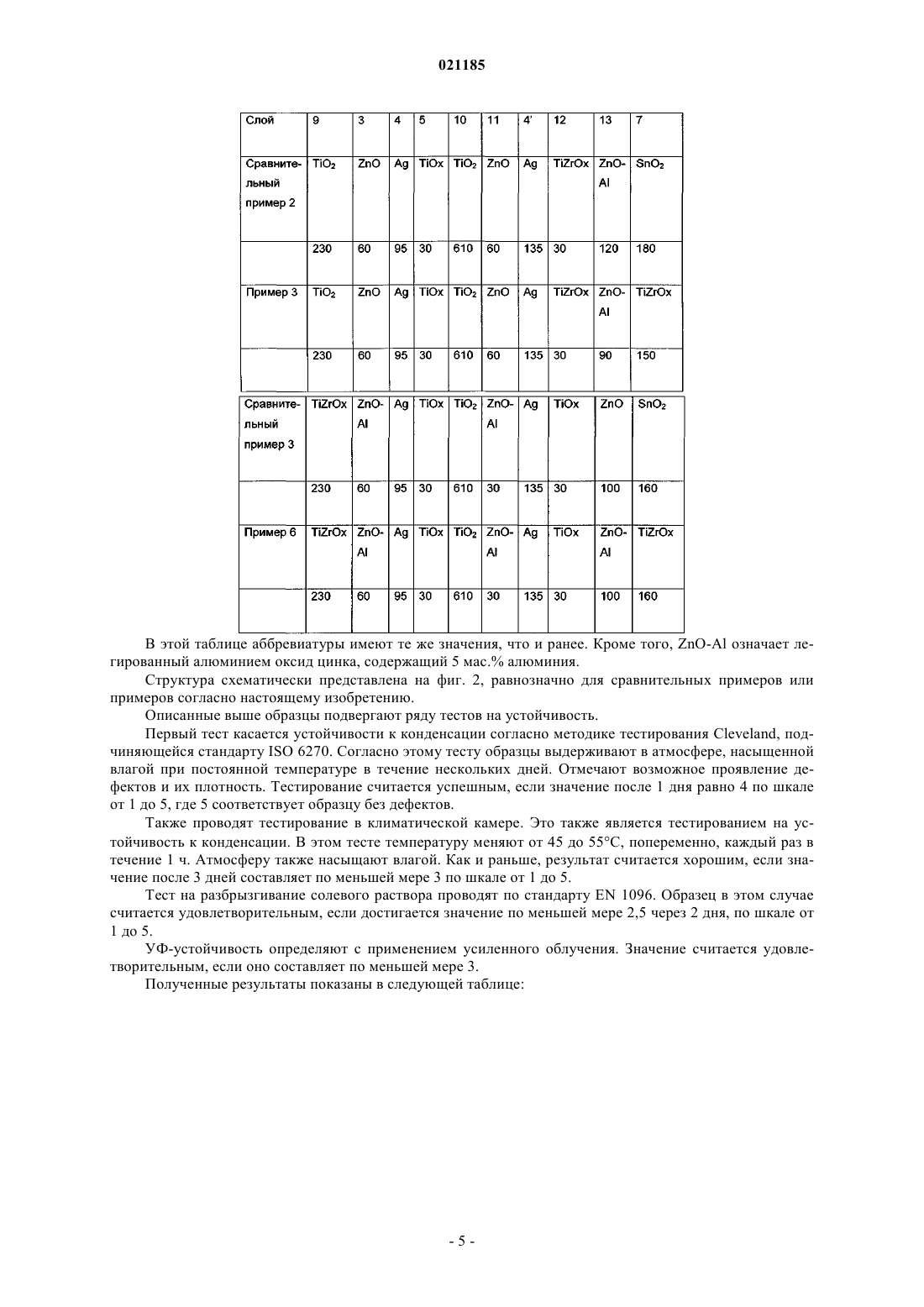

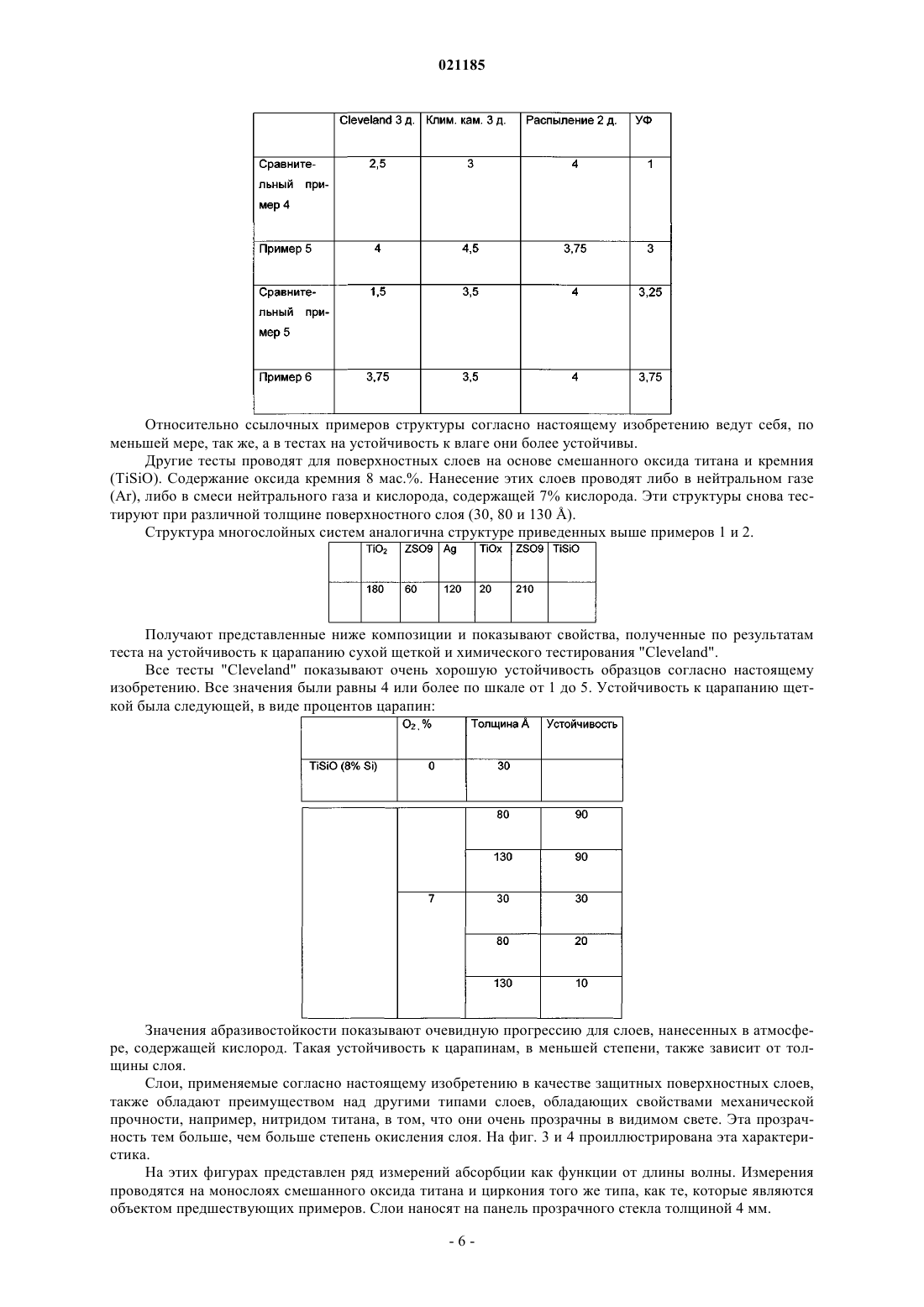

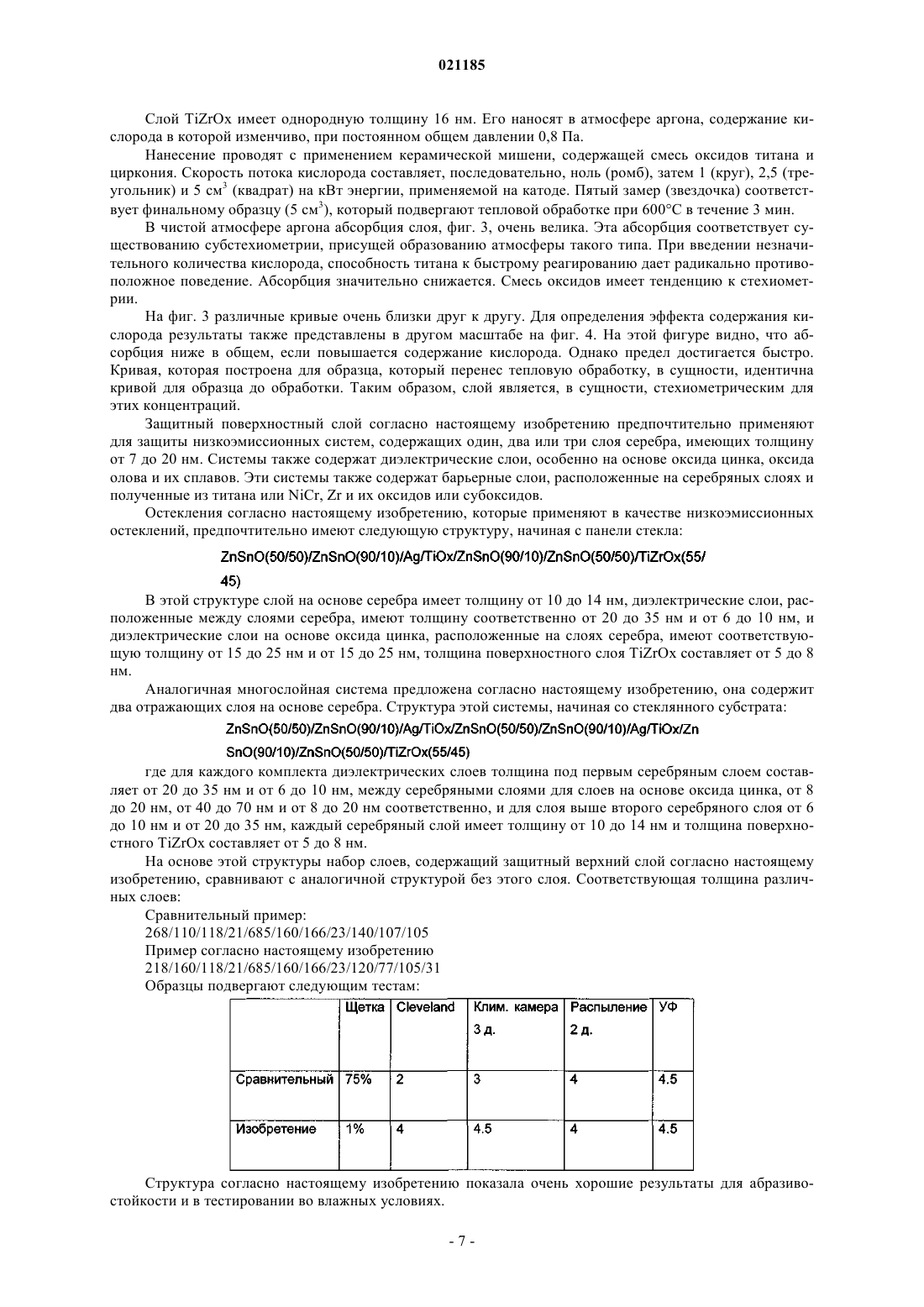

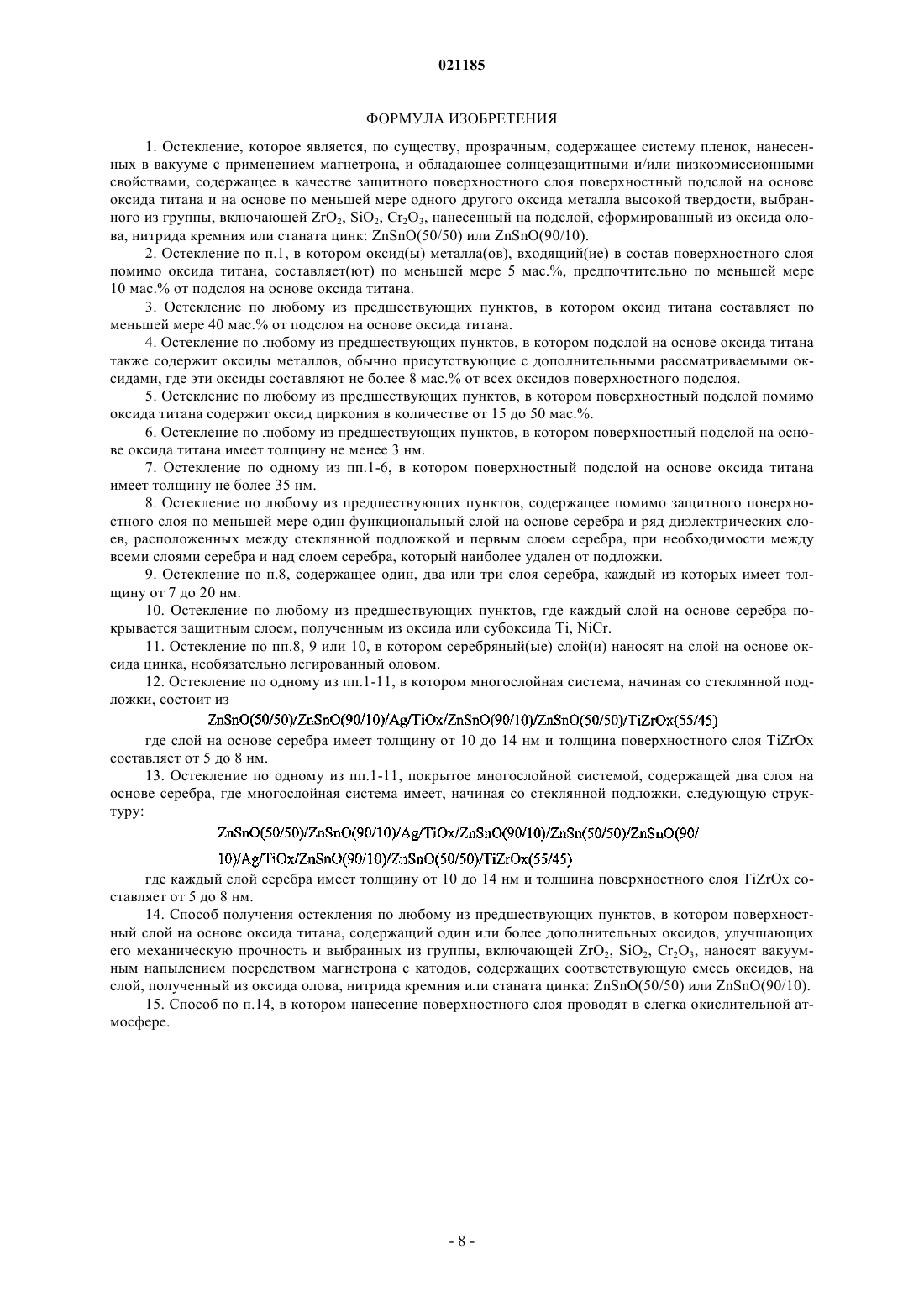

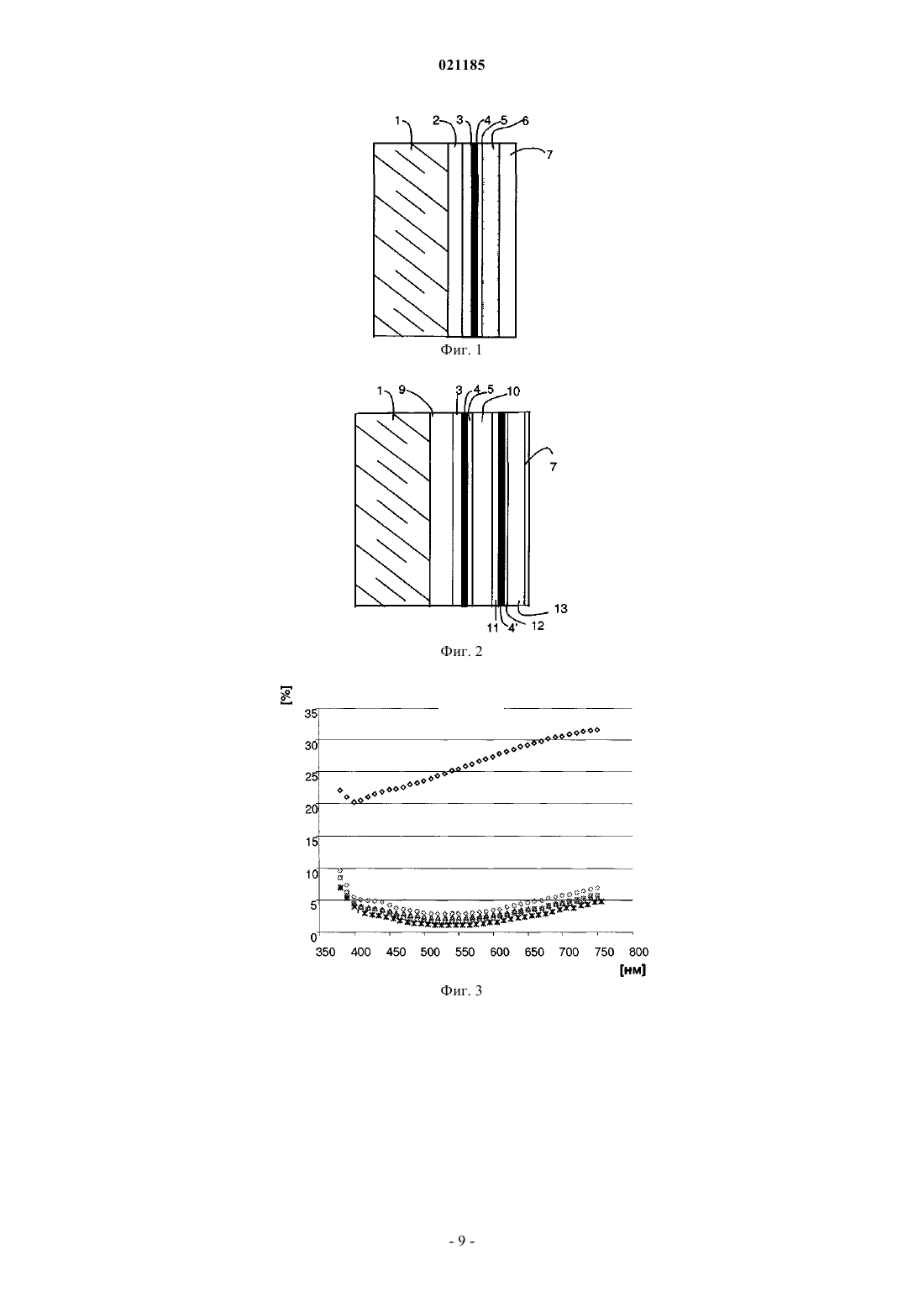

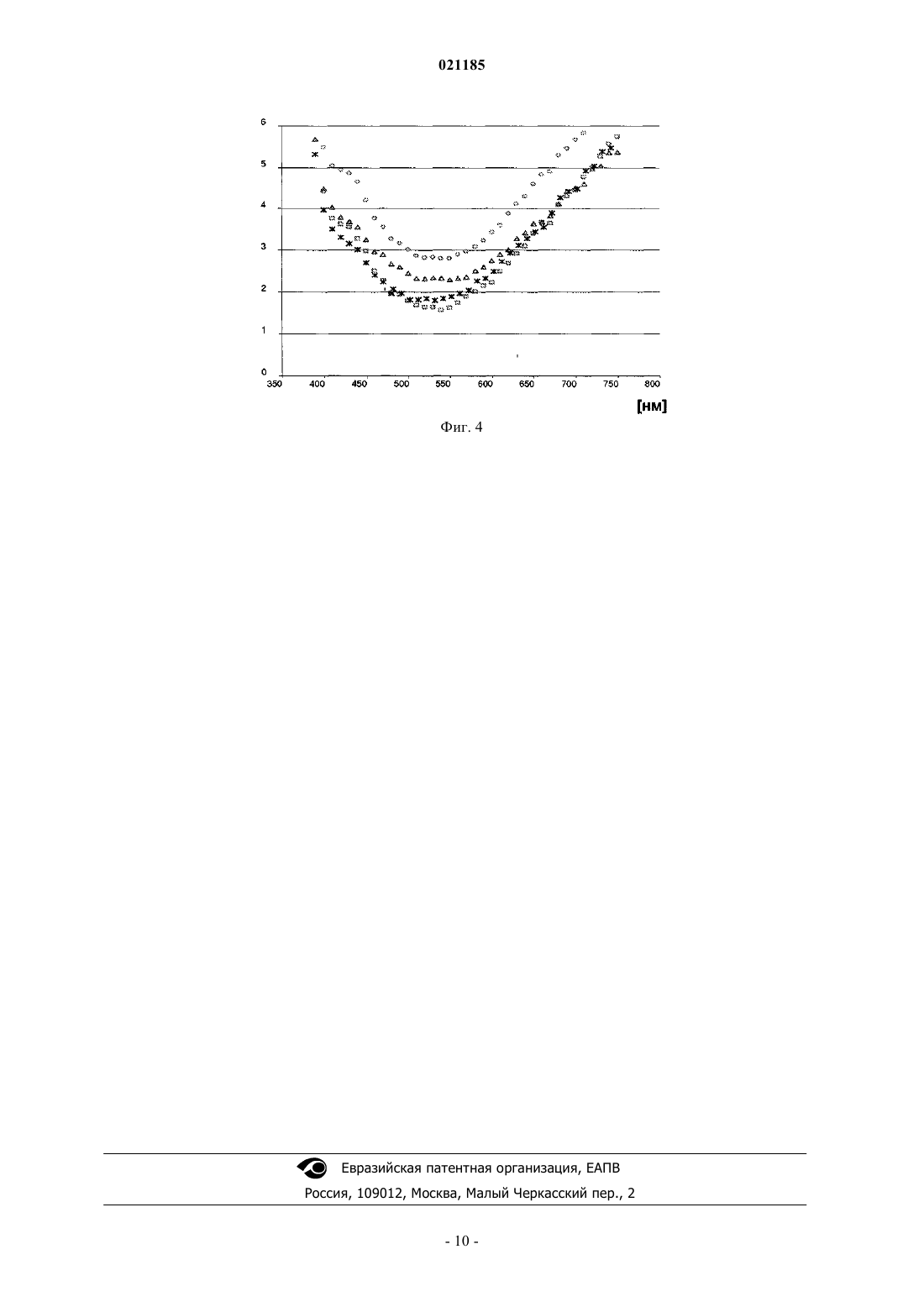

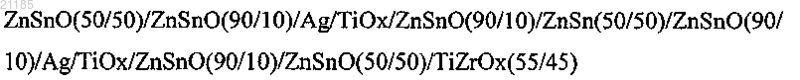

Настоящее изобретение относится к остеклению, которое является, по существу, прозрачным,содержащему систему пленок, нанесенных в вакууме с применением магнетрона, и обладающему солнцезащитными и/или низкоэмиссионными свойствами, содержащему в качестве защитного поверхностного слоя поверхностный подслой на основе оксида титана и на основе по меньшей мере одного другого оксида металла высокой твердости, выбранного из группы, включающей ZrO2, SiO2,Cr2O3, нанесенный на подслой, сформированный из оксида олова, нитрида кремния или станата цинка: ZnSnO(50/50) или ZnSnO(90/10). Ди Стефано Гаетан (BE) Квашнин В.П., Сапельников Д.А.(71)(73) Заявитель и патентовладелец: АГК ГЛАСС ЮРОП (BE) Настоящее изобретение относится к остеклениям, содержащим ряд пленок, улучшающих солнцезащитные и низкоэмиссионные свойства. Общепринятые покрытия для рассматриваемых остеклений получают методами вакуумного напыления с применением магнетрона, известными как "магнетронное распыление". Многослойные системы, нанесенные такими методами, позволяют достичь заслуживающей внимание эффективности как с точки зрения тепловых характеристик, так и с точки зрения оптических аспектов. Указанные системы могут, в особенности, иметь очень высокую селективность, другими словами,могут содержать мощные фильтры для инфракрасных лучей, и в то же время позволять видимому свету проходить через них. В наилучших условиях они предлагают превосходную нейтральность отражения,главным образом избегая нежелательного окрашивания. Кроме желаемых свойств, рассматриваемые остекления могут также демонстрировать достаточную устойчивость к различных агрессивным факторам, которым они могут подвергаться. Такими факторами особенно являются химические агрессивно воздействующие факторы: воздух, вода, соляные туманы и т.д., но также рассматриваются механические агрессивно воздействующие факторы, которым остекления подвергаются во время транспортировки или превращений во время их применения. Остекления, обладающие такими солнцезащитными и/или низкоэмиссионными свойствами, в любом случае содержат набор "функциональных" слоев, которые отражают инфракрасные лучи, и диэлектрических слоев, которые защищают первые слои и минимизируют отражение видимого света. Среди защитных слоев, самый ближний внешний слой особенно должен придавать этим системам свойства химической устойчивости и механической прочности, указанные ранее, одновременно, естественно, не ухудшая другие свойства. Слои, которые известны своей механической прочностью, особенно определенные предложенные ранее оксиды, довольно трудно получать, например SiO2. В свою очередь,SnO2 не показывает превосходную устойчивость. Нитриды, которые являются еще одним вариантом для таких поверхностных слоев, необходимо наносить в атмосфере азота, что ограничивает возможности применения. Другие слои не предлагают удовлетворительные свойства пропускания света. В данном изобретении раскрываются поверхностные слои для таких солнцезащитных и/или низкоэмиссионных систем, которые обладают улучшенным набором свойств по сравнению с системами известного уровня техники. В данном изобретении в качестве поверхностного слоя раскрывается слой на основе оксида титана и по меньшей мере одного оксида другого металла высокой прочности, выбранный из группы, включающей ZrO2, SiO2, Cr2O3. Соответствующие количества оксида титана и других металлов могут находиться в широком интервале. Для того чтобы эффект был заметен, дополнительный(ые) оксид(ы) должен(ны) присутствовать в количестве по меньшей мере 5 мас.% и предпочтительно по меньшей мере 10 мас.% от общей массы. В смешанном оксиде оксид титана присутствует в количестве по меньшей мере 40 мас.% и предпочтительно по меньшей мере 50 мас.%. В особенно предпочтительном варианте выполнения изобретения оксид титана присутствует в количестве по меньшей мере 55 мас.%. В смешанных оксидах, применяемых согласно настоящему изобретению, в дополнение к оксиду титана особенно предпочтительным является присутствие оксида циркония благодаря его очень высокой прочности. Он предпочтительно присутствует в количестве от 15 до 50 мас.% от поверхностного слоя. Кроме оксидов титана и перечисленных выше металлов, поверхностный слой согласно настоящему изобретению также содержит дополнительные оксиды, которые на практике неразрывны с указанными выше оксидами. Особенно это характерно для лантанидов, например оксида иттрия или оксида гафния. Если такие оксиды присутствуют, их содержание остается относительно ограниченным и не превышает 8 мас.% от общей массы, обычно не превышает 5%. Для того чтобы выполнять свои функции удовлетворительно, защитный поверхностный слой должен иметь определенную толщину. Однако если такие слои наносятся только ради механических свойств, которые они придают системе, может быть достаточной относительно умеренная толщина. Предпочтительно толщина такого слоя составляет не менее 3 нм. При условии, что оксиды, включенные в композицию такого поверхностного слоя, являются прозрачными, возможно применять более толстые слои, которые необходимы для улучшения устойчивости. Особенно возможно применять такой защитный слой в качестве компонента интерференционного фильтра, другими словами, в качестве слоя, который в значительной степени участвует в поддержании высокой пропускаемости видимого света и в установлении хорошей нейтральности отражения. Поверхностный слой, применяемый в качестве компонента интерференционного фильтра, предпочтительно объединяют с другими диэлектрическими слоями. При выборе набора слоев необходимо принимать во внимание не только оптические или структурные свойства различных слоев (индекс, прозрачность, кристаллическую структуру, качество интерфейса), но также относительную простоту получения таких слоев. Какая бы структура не рассматривалась, на практике поверхностный слой согласно настоящему изобретению имеет толщину не более 35 нм. Поверхностные слои согласно настоящему изобретению, особенно те, которые придают хорошие механические свойства, также предпочтительно объединяют со слоями, которые обеспечивают хорошую устойчивость к химическим агентам. Слои такого типа включают, в частности, слои оксида олова или слои нитрида кремния или оксинитрида кремния или станата цинка: ZnSnO(50/50) или ZnSnO(90/10). Кремниевые катоды могут содержать алюминий в качестве легирующей присадки в незначительном количестве около 4%, который также может быть найден в слое. Эти слои наносят непосредственно под поверхностный слой на основе оксида титана, и они имеют толщину, которая может быть относительно умеренной, порядка нескольких нанометров. Эти слои, особенно слой оксида олова, если их толщина значительно больше, также могут играть значительную оптическую роль в созданной интерференционной системе. Таким образом, конкретным вариантом выполнения настоящего изобретения является остекление, содержащее в качестве защитного поверхностного слоя поверхностный подслой на основе оксида титана и на основе по меньшей мере одного другого оксида металла высокой твердости, выбранного из группы, включающей ZrO2, SiO2, Cr2O3, нанесенный на подслой, сформированный из оксида олова,нитрида кремния или станата цинка: ZnSnO(50/50) или ZnSnO(90/10). Остекления с покрытием согласно настоящему изобретению предпочтительно обладают устойчивостью к царапинам, согласно способу получения объекта по стандарту ASTM 2486D, не превышающей 30%, предпочтительно не превышающей 20%, по шкале от 0 до 100%, где 100% соответствует полностью поцарапанному остеклению. Остекления с покрытием согласно настоящему изобретению обладают очень хорошей устойчивостью в тестах на влажность. При прохождении теста "Cleveland" согласно стандарту ISO 6270 в течение 3 дней, достигаемый уровень, преимущественно, составляет по меньшей мере 3 по шкале от 1 до 5, где 5 соответствует абсолютно не содержащему дефектов остеклению. Для образцов, проходящих тест на разбрызгивание солевых растворов согласно стандарту EN 1096, результаты, преимущественно, были больше 3 после 2 дней тестирования. Данное изобретение подробно описано в представленных ниже примерах и проиллюстрировано с помощью приведенных далее фигур, где: на фиг. 1 представлена схема поперечного сечения остекления, покрытого системой согласно настоящему изобретению; на фиг. 2 показана другая многослойная система, содержащая два слоя серебра; на фиг. 3 представлен график абсорбции света как функции от длины волны монослоев оксида,применяемых согласно настоящему изобретению; на фиг. 4 представлен график, аналогичный предыдущему, в поле подробной шкалы. Остекление на фиг. 1 показано в поперечном сечении без выдерживания пропорций различных компонентов, для ясности. Панель стекла 1 покрыта набором слоев, содержащих отражающий инфракрасные лучи слой на основе серебра 4. Этот серебряный слой расположен между двумя наборами диэлектрических слоев, которые защищают и придают ему хорошую проводимость света при хорошей нейтральности отражения. Серебряный слой 4 предпочтительно нанесен на слой 3 на основе оксида цинка. Слои на основе оксида цинка и слои на основе легированного оксида цинка известны как способствующие образованию хорошего интерфейса с серебряными слоями, особенно без шероховатостей. Они в целом улучшают свойства последних слоев. При одинаковом количестве серебра на единицу площади, проводимость и,следовательно, излучательная способность слоев улучшается, когда они расположены подобным образом. Возможно, это происходит благодаря маленькой толщине оксида цинка самого по себе, толщина которого не превышает 15 нм. Если толщина оксида цинка больше, существует риск развития роста столбчатых кристаллов, что приводит к менее однородному интерфейсу при повышенной шероховатости. Для того чтобы избежать такого типа роста на практике обычно применяется легирование оксида цинка другими оксидами, особенно оксидом олова. Слои, полученные из смешанного оксида цинка и олова, обычно бывают двух типов. Слои, на которые наносят слои серебра, предпочтительно имеют низкое содержание оксида олова, в частности около 10 мас.%. Как указано выше, эти слои относительно тонкие и не превышают 15 нм. Второй тип слоя на основе смешанных оксидов цинка и олова применяют в диэлектрических пакетах для основной части оптического пути для отражательных эффектов. Для этой функции рассматриваемые слои обычно имеют толщину несколько десятков нанометров. Обычно слои такого типа получают из смешанного оксида,содержащего 50 мас.% оксида цинка и оксида олова. В примере, показанном на фиг. 1, защитный слой 5 расположен на слое серебра 4. Это обычный слой, функцией которого является защищать серебряный слой от ухудшений, которые могут возникнуть во время последующих нанесений, особенно когда такие нанесения проводят реакцией, например, в окислительной атмосфере. Слой 5 обозначен как "барьерный" или "временный" слой, когда он вступает во взаимодействие с атмосферой, которая, при отсутствии такого слоя, могла бы реагировать со слоем серебра. Такие временные слои имеют очень маленькую толщину. Они не превышают 6 нм и их толщина предпочтительно составляет 2 или 3 нм. Они обычно основаны на оксидах, особенно титана или материала, содержащего NiCr, или Zr, и соответствующих субоксидов. Так как они наносятся, чтобы сохранять способность к взаимодействию, одновременно защищая серебро, их часто получают из мишеней соответствующих металлов и окисляют в следующей составляющей многослойной системы. По этой причине слои часто являются субстехиометрическими. Также возможно наносить их с применением керамических мишеней, которые сами по себе являются субстехиометрическими. Такой способ обработки делает возможным более удобным образом хорошо окислять конечный слой в области стехиометрии. Таким образом, коэффициент затухания слоя оптимально понижается. На фиг. 1 слои 2 и 6 являются слоями, включенными в состав фильтра. Они позволяют предотвращать отражения основной части лучей видимого спектра. Благодаря этим слоям цвет пропущенного света и, кроме того, отраженного света, также контролируется, причем известно, что в большинстве областей применения значительные усилия прилагаются к тому, чтобы последний свет был, по возможности,слабым и нейтральным. Обычные диэлектрические слои в основном получают из оксидов Zn, Sn, Ti, Al, Zr, Nb. Их толщина зависит от их индекса и от требуемых оптических путей, которые, в свою очередь, зависят от толщины слоя, отражающего инфракрасные лучи. Отношения между этими магнитудами превосходно установлены и обычно являются основной для вычислений с применением специализированных программ. Начиная с определенных таким образом значений, проводят последующие уточнения, принимая во внимание различия, которые могут существовать между характеристиками эффективной структуры, композиции или конфигурации и соответствующими характеристиками идеальных слоев. Поверхностный слой 7 представляет собой слой согласно настоящему изобретению на основе оксида титана, содержащий оксид высокой твердости (ZrO2, SiO2, Cr2O3). С помощью примера кипы такого типа согласно настоящему изобретению получают следующие примеры. Толщина выражена в Ангстремах.ZSO9 означает слой из оксида цинка, легированного 10 мас.% оксида олова;TiOx означает оксид титана с недостатком кислорода (необязательно, TiOx может быть заменен наZrOx, который означает оксид циркония с недостатком кислорода);TiZrOx означает смешанный оксид титана, содержащий 50 мас.% TiO2, 46 мас.% ZrO2, остаток составляют элементы, обычно сопровождающие цирконий, особенно оксид Y2O5; его получают из керамических мишеней и наносят в слегка окислительной атмосфере; полученный слой является в сущности стехиометрическим. Сравнительный пример, аналогичный представленным выше примерам, но не содержащий поверхностный слой согласно настоящему изобретению, следующий:TiO2 представляет собой слой, нанесенный в условиях, которые способствуют образованию в сущности стехиометрического соединения, в противоположность TiOx барьерным слоям которые, в силу их функции, наносят с сохранением определенной субстехиометрии, которая ослабевает или исчезает в процессе нанесения последующих слоев. Все эти примеры соответствуют низкоэмиссионным системам "не закаливаемых" остеклений. При сильной тепловой обработке, такой, которая применяется для сгибания/закалки, их оптические качества могут быть значительно модифицированы. Образцы тестируют на способность выдерживать механические стрессы. В условиях тестирования важно, чтобы в составе низлежащих слоев выявлялись различия. Результаты зависят в основном от качества поверхностного слоя. Образцы подвергают тестированию по методике тестирования сухой щеткой по стандарту ASTM 2486D. Измеряют степень исцарапанности. Чем меньше эта степень, тем лучше механическая прочность. Образец, содержащий поверхностный слой SnO2, имеет степень исцарапанности 40%. Образцы 1 и 2 со-3 021185 гласно настоящему изобретению имеют степень исцарапанности 5 и 15% соответственно. Их устойчивость, таким образом, значительно повышена. Подобные тесты проводят на системах, полученных следующим образом (толщина в Ангстремах): Для этих образцов оптические свойства в системе CIELAB и устойчивость установлены следующим образом. Светопроницаемость Соответствующее сопротивление на площадь этих трех образцов составляет 3,65, 3,44 и 3,51 /. Оптические свойства и устойчивость практически не изменяются в присутствии защитного слоя согласно настоящему изобретению. Абразивостойкость, измеренная согласно стандарту ASTM 4086D, возрастает пропорционально толщине защитного слоя. То же самое справедливо для измерений сопротивления отслаиванию в "испытании на истирание во влажном состоянии"."Испытание на истирание во влажном состоянии" предназначено для оценки устойчивости многослойной системы к сдиранию при трении. Образец натирают куском влажной хлопковой ткани (деминерализованная вода) с усилием. Натирание то в одном, то в другом направлении проводят с частотой 60 колебаний в минуту. Движение обычно проводят в количестве 500 циклов. Оценивают изменение верхнего слоя и возможное удаление этого слоя при натирании. Устойчивость в "химических" тестах также улучшается в зависимости от толщины защитного слоя. Проводят три типа тестов: тест Cleveland, климатическая камера и солевой туман. Подробное описание этих тестов дано ниже в контексте тестов, проводимых на образцах, содержащих два серебряных слоя. Образец с самым толстым защитным слоем снова показывает наилучшую устойчивость в этих трех тестах. Соответствующие значения: 4,5 для теста Cleveland, 4,5 для климатической камеры и 3,5 для солевого тумана. Другие тесты проводят с многослойными системами, содержащими два серебряных слоя. Снова проводят сравнительные тесты. Сравнительные образцы содержат поверхностный слой на основе оксида олова. Образцы согласно настоящему изобретению покрыты слоем смешанного оксида титана и циркония, как ранее. В первом сравнении используются следующие структуры (как и ранее, толщина выражена в Ангстремах): В этой таблице аббревиатуры имеют те же значения, что и ранее. Кроме того, ZnO-Al означает легированный алюминием оксид цинка, содержащий 5 мас.% алюминия. Структура схематически представлена на фиг. 2, равнозначно для сравнительных примеров или примеров согласно настоящему изобретению. Описанные выше образцы подвергают ряду тестов на устойчивость. Первый тест касается устойчивости к конденсации согласно методике тестирования Cleveland, подчиняющейся стандарту ISO 6270. Согласно этому тесту образцы выдерживают в атмосфере, насыщенной влагой при постоянной температуре в течение нескольких дней. Отмечают возможное проявление дефектов и их плотность. Тестирование считается успешным, если значение после 1 дня равно 4 по шкале от 1 до 5, где 5 соответствует образцу без дефектов. Также проводят тестирование в климатической камере. Это также является тестированием на устойчивость к конденсации. В этом тесте температуру меняют от 45 до 55 С, попеременно, каждый раз в течение 1 ч. Атмосферу также насыщают влагой. Как и раньше, результат считается хорошим, если значение после 3 дней составляет по меньшей мере 3 по шкале от 1 до 5. Тест на разбрызгивание солевого раствора проводят по стандарту EN 1096. Образец в этом случае считается удовлетворительным, если достигается значение по меньшей мере 2,5 через 2 дня, по шкале от 1 до 5. УФ-устойчивость определяют с применением усиленного облучения. Значение считается удовлетворительным, если оно составляет по меньшей мере 3. Полученные результаты показаны в следующей таблице: Относительно ссылочных примеров структуры согласно настоящему изобретению ведут себя, по меньшей мере, так же, а в тестах на устойчивость к влаге они более устойчивы. Другие тесты проводят для поверхностных слоев на основе смешанного оксида титана и кремния(TiSiO). Содержание оксида кремния 8 мас.%. Нанесение этих слоев проводят либо в нейтральном газе(Ar), либо в смеси нейтрального газа и кислорода, содержащей 7% кислорода. Эти структуры снова тестируют при различной толщине поверхностного слоя (30, 80 и 130 ). Структура многослойных систем аналогична структуре приведенных выше примеров 1 и 2. Получают представленные ниже композиции и показывают свойства, полученные по результатам теста на устойчивость к царапанию сухой щеткой и химического тестирования "Cleveland". Все тесты "Cleveland" показывают очень хорошую устойчивость образцов согласно настоящему изобретению. Все значения были равны 4 или более по шкале от 1 до 5. Устойчивость к царапанию щеткой была следующей, в виде процентов царапин: Значения абразивостойкости показывают очевидную прогрессию для слоев, нанесенных в атмосфере, содержащей кислород. Такая устойчивость к царапинам, в меньшей степени, также зависит от толщины слоя. Слои, применяемые согласно настоящему изобретению в качестве защитных поверхностных слоев,также обладают преимуществом над другими типами слоев, обладающих свойствами механической прочности, например, нитридом титана, в том, что они очень прозрачны в видимом свете. Эта прозрачность тем больше, чем больше степень окисления слоя. На фиг. 3 и 4 проиллюстрирована эта характеристика. На этих фигурах представлен ряд измерений абсорбции как функции от длины волны. Измерения проводятся на монослоях смешанного оксида титана и циркония того же типа, как те, которые являются объектом предшествующих примеров. Слои наносят на панель прозрачного стекла толщиной 4 мм. Слой TiZrOx имеет однородную толщину 16 нм. Его наносят в атмосфере аргона, содержание кислорода в которой изменчиво, при постоянном общем давлении 0,8 Па. Нанесение проводят с применением керамической мишени, содержащей смесь оксидов титана и циркония. Скорость потока кислорода составляет, последовательно, ноль (ромб), затем 1 (круг), 2,5 (треугольник) и 5 см 3 (квадрат) на кВт энергии, применяемой на катоде. Пятый замер (звездочка) соответствует финальному образцу (5 см 3), который подвергают тепловой обработке при 600 С в течение 3 мин. В чистой атмосфере аргона абсорбция слоя, фиг. 3, очень велика. Эта абсорбция соответствует существованию субстехиометрии, присущей образованию атмосферы такого типа. При введении незначительного количества кислорода, способность титана к быстрому реагированию дает радикально противоположное поведение. Абсорбция значительно снижается. Смесь оксидов имеет тенденцию к стехиометрии. На фиг. 3 различные кривые очень близки друг к другу. Для определения эффекта содержания кислорода результаты также представлены в другом масштабе на фиг. 4. На этой фигуре видно, что абсорбция ниже в общем, если повышается содержание кислорода. Однако предел достигается быстро. Кривая, которая построена для образца, который перенес тепловую обработку, в сущности, идентична кривой для образца до обработки. Таким образом, слой является, в сущности, стехиометрическим для этих концентраций. Защитный поверхностный слой согласно настоящему изобретению предпочтительно применяют для защиты низкоэмиссионных систем, содержащих один, два или три слоя серебра, имеющих толщину от 7 до 20 нм. Системы также содержат диэлектрические слои, особенно на основе оксида цинка, оксида олова и их сплавов. Эти системы также содержат барьерные слои, расположенные на серебряных слоях и полученные из титана или NiCr, Zr и их оксидов или субоксидов. Остекления согласно настоящему изобретению, которые применяют в качестве низкоэмиссионных остеклений, предпочтительно имеют следующую структуру, начиная с панели стекла: В этой структуре слой на основе серебра имеет толщину от 10 до 14 нм, диэлектрические слои, расположенные между слоями серебра, имеют толщину соответственно от 20 до 35 нм и от 6 до 10 нм, и диэлектрические слои на основе оксида цинка, расположенные на слоях серебра, имеют соответствующую толщину от 15 до 25 нм и от 15 до 25 нм, толщина поверхностного слоя TiZrOx составляет от 5 до 8 нм. Аналогичная многослойная система предложена согласно настоящему изобретению, она содержит два отражающих слоя на основе серебра. Структура этой системы, начиная со стеклянного субстрата: где для каждого комплекта диэлектрических слоев толщина под первым серебряным слоем составляет от 20 до 35 нм и от 6 до 10 нм, между серебряными слоями для слоев на основе оксида цинка, от 8 до 20 нм, от 40 до 70 нм и от 8 до 20 нм соответственно, и для слоя выше второго серебряного слоя от 6 до 10 нм и от 20 до 35 нм, каждый серебряный слой имеет толщину от 10 до 14 нм и толщина поверхностного TiZrOx составляет от 5 до 8 нм. На основе этой структуры набор слоев, содержащий защитный верхний слой согласно настоящему изобретению, сравнивают с аналогичной структурой без этого слоя. Соответствующая толщина различных слоев: Сравнительный пример: 268/110/118/21/685/160/166/23/140/107/105 Пример согласно настоящему изобретению 218/160/118/21/685/160/166/23/120/77/105/31 Образцы подвергают следующим тестам: Структура согласно настоящему изобретению показала очень хорошие результаты для абразивостойкости и в тестировании во влажных условиях. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Остекление, которое является, по существу, прозрачным, содержащее систему пленок, нанесенных в вакууме с применением магнетрона, и обладающее солнцезащитными и/или низкоэмиссионными свойствами, содержащее в качестве защитного поверхностного слоя поверхностный подслой на основе оксида титана и на основе по меньшей мере одного другого оксида металла высокой твердости, выбранного из группы, включающей ZrO2, SiO2, Cr2O3, нанесенный на подслой, сформированный из оксида олова, нитрида кремния или станата цинк: ZnSnO(50/50) или ZnSnO(90/10). 2. Остекление по п.1, в котором оксид(ы) металла(ов), входящий(ие) в состав поверхностного слоя помимо оксида титана, составляет(ют) по меньшей мере 5 мас.%, предпочтительно по меньшей мере 10 мас.% от подслоя на основе оксида титана. 3. Остекление по любому из предшествующих пунктов, в котором оксид титана составляет по меньшей мере 40 мас.% от подслоя на основе оксида титана. 4. Остекление по любому из предшествующих пунктов, в котором подслой на основе оксида титана также содержит оксиды металлов, обычно присутствующие с дополнительными рассматриваемыми оксидами, где эти оксиды составляют не более 8 мас.% от всех оксидов поверхностного подслоя. 5. Остекление по любому из предшествующих пунктов, в котором поверхностный подслой помимо оксида титана содержит оксид циркония в количестве от 15 до 50 мас.%. 6. Остекление по любому из предшествующих пунктов, в котором поверхностный подслой на основе оксида титана имеет толщину не менее 3 нм. 7. Остекление по одному из пп.1-6, в котором поверхностный подслой на основе оксида титана имеет толщину не более 35 нм. 8. Остекление по любому из предшествующих пунктов, содержащее помимо защитного поверхностного слоя по меньшей мере один функциональный слой на основе серебра и ряд диэлектрических слоев, расположенных между стеклянной подложкой и первым слоем серебра, при необходимости между всеми слоями серебра и над слоем серебра, который наиболее удален от подложки. 9. Остекление по п.8, содержащее один, два или три слоя серебра, каждый из которых имеет толщину от 7 до 20 нм. 10. Остекление по любому из предшествующих пунктов, где каждый слой на основе серебра покрывается защитным слоем, полученным из оксида или субоксида Ti, NiCr. 11. Остекление по пп.8, 9 или 10, в котором серебряный(ые) слой(и) наносят на слой на основе оксида цинка, необязательно легированный оловом. 12. Остекление по одному из пп.1-11, в котором многослойная система, начиная со стеклянной подложки, состоит из где слой на основе серебра имеет толщину от 10 до 14 нм и толщина поверхностного слоя TiZrOx составляет от 5 до 8 нм. 13. Остекление по одному из пп.1-11, покрытое многослойной системой, содержащей два слоя на основе серебра, где многослойная система имеет, начиная со стеклянной подложки, следующую структуру: где каждый слой серебра имеет толщину от 10 до 14 нм и толщина поверхностного слоя TiZrOx составляет от 5 до 8 нм. 14. Способ получения остекления по любому из предшествующих пунктов, в котором поверхностный слой на основе оксида титана, содержащий один или более дополнительных оксидов, улучшающих его механическую прочность и выбранных из группы, включающей ZrO2, SiO2, Cr2O3, наносят вакуумным напылением посредством магнетрона с катодов, содержащих соответствующую смесь оксидов, на слой, полученный из оксида олова, нитрида кремния или станата цинка: ZnSnO(50/50) или ZnSnO(90/10). 15. Способ по п.14, в котором нанесение поверхностного слоя проводят в слегка окислительной атмосфере.

МПК / Метки

МПК: C03C 17/36, C03C 17/23

Метки: покрытое, слоями, тонкими, остекление

Код ссылки

<a href="https://eas.patents.su/11-21185-osteklenie-pokrytoe-tonkimi-sloyami.html" rel="bookmark" title="База патентов Евразийского Союза">Остекление, покрытое тонкими слоями</a>

Предыдущий патент: Устройство для охлаждения напитка, находящегося в емкости

Следующий патент: Композиции, включающие интерлейкин-1 и пептиды

Случайный патент: Агломерация кальцийсодержащего соединения прессованием на валках