Способ получения олефинового продукта из кислородосодержащего органического сырья

Номер патента: 21155

Опубликовано: 30.04.2015

Авторы: Дат Жан-Пьер, Ван Донк Сандер, Грассо Джакомо, Дюшесн Эрик, Нестеренко Николай

Формула / Реферат

1. Способ получения олефинового продукта из кислородосодержащего органического сырья, включающий этапы, на которых

обеспечивают смесь указанного кислородосодержащего сырья, углеводорода и дополнительно инертного разбавителя;

приводят в контакт указанную смесь в реакционной зоне, имеющей внутреннюю поверхность, с цеолитовым катализатором при условиях, эффективных для преобразования по меньшей мере части кислородосодержащего органического сырья в олефиновые продукты в виде выходящего потока реактора;

восстанавливают выходящий поток реактора, включающий легкие олефины, фракцию тяжелых углеводородов и нежелательные побочные продукты, где:

а) по меньшей мере часть внутренней поверхности пассивируют посредством совместного введения одного или более соединений серы, выбранных из тиолов, сульфидов, или соединений серы, в которых сера является частью ароматического гетероцикла;

б) цеолитный катализатор выбирают из MFI, MEL, FER, MTT, MWW, TON, EUO, MFS, ZSM-48.

2. Способ по п.1, где указанный выходящий поток, включающий легкие олефины и фракцию тяжелых углеводородов, направляют во фракционирующий отсек для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов, причем указанную фракцию тяжелых углеводородов повторно используют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода.

3. Способ по одному из предыдущих пунктов, где указанные олефиновые продукты фракционируют для образования потока, включающего в основном этилен, и указанный поток полностью или частично повторно используют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода.

4. Способ по одному из предыдущих пунктов, где указанная реакционная зона представляет собой множество соединенных последовательно реакционных зон.

5. Способ по одному из предыдущих пунктов, где указанная реакционная зона представляет собой нециркуляционный реактор с псевдоожиженным слоем.

6. Способ по одному из пп.1-3, где указанная реакционная зона представляет собой реактор с псевдоожиженным слоем.

7. Способ по п.1, где катализатором типа MFI является ZSM-5, факультативно содержащий фосфор.

8. Способ по п.1, где катализатор типа MFI регенерируют в указанной реакционной зоне.

9. Способ по одному из пп.1-5, где катализатор является типа MFI с соотношением Si/Al по меньшей мере 60 и его используют в реакторе с неподвижным слоем.

Текст

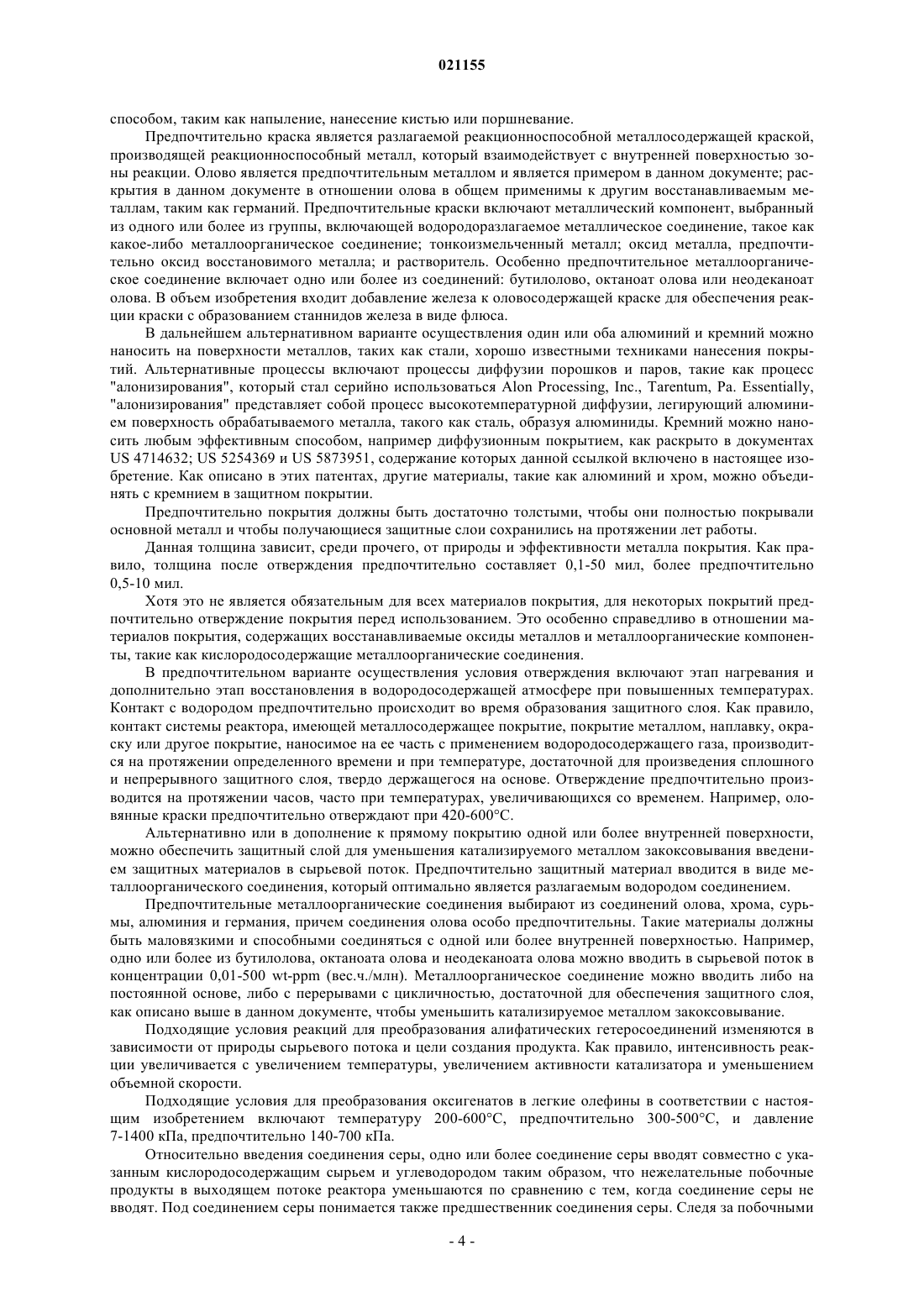

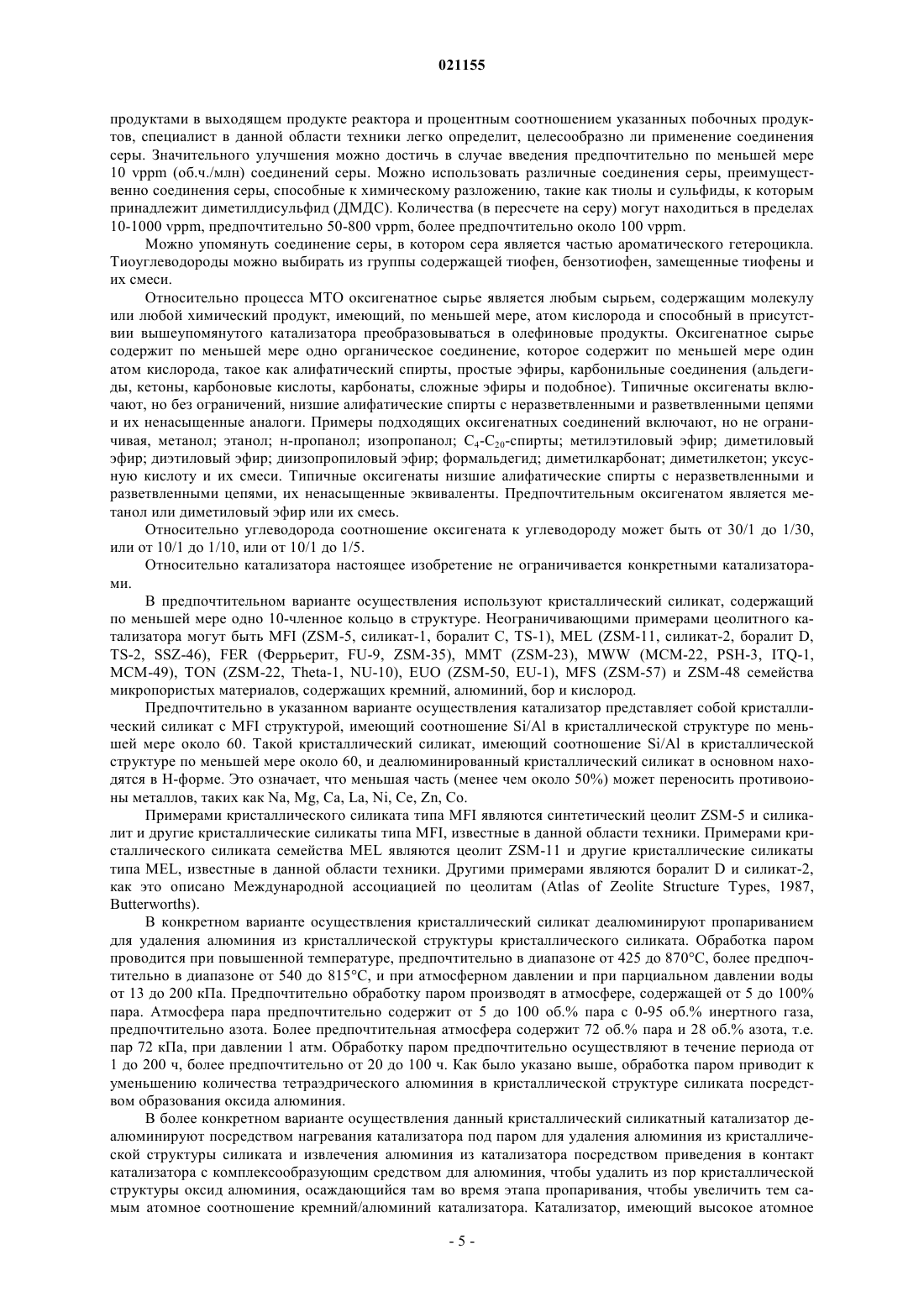

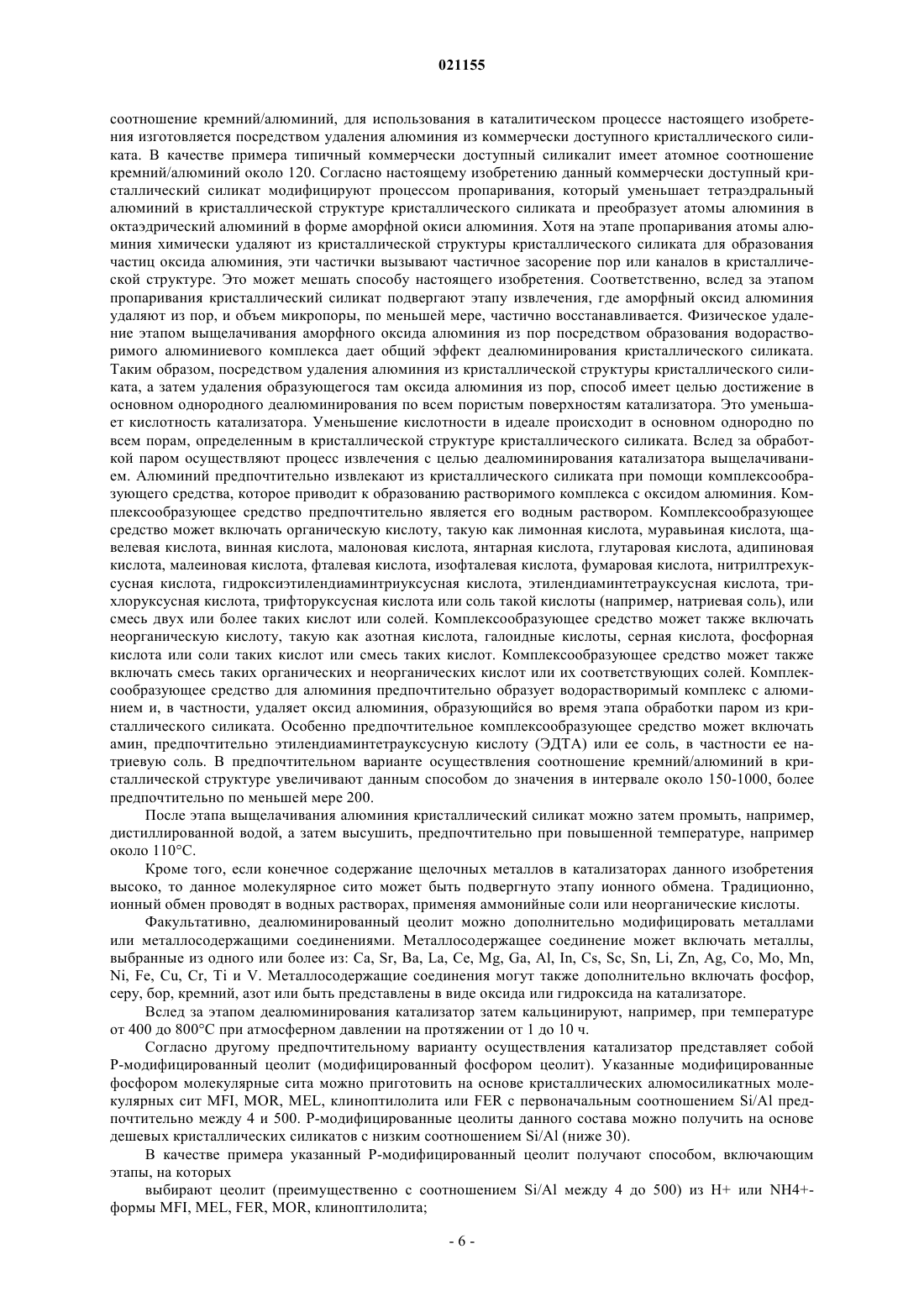

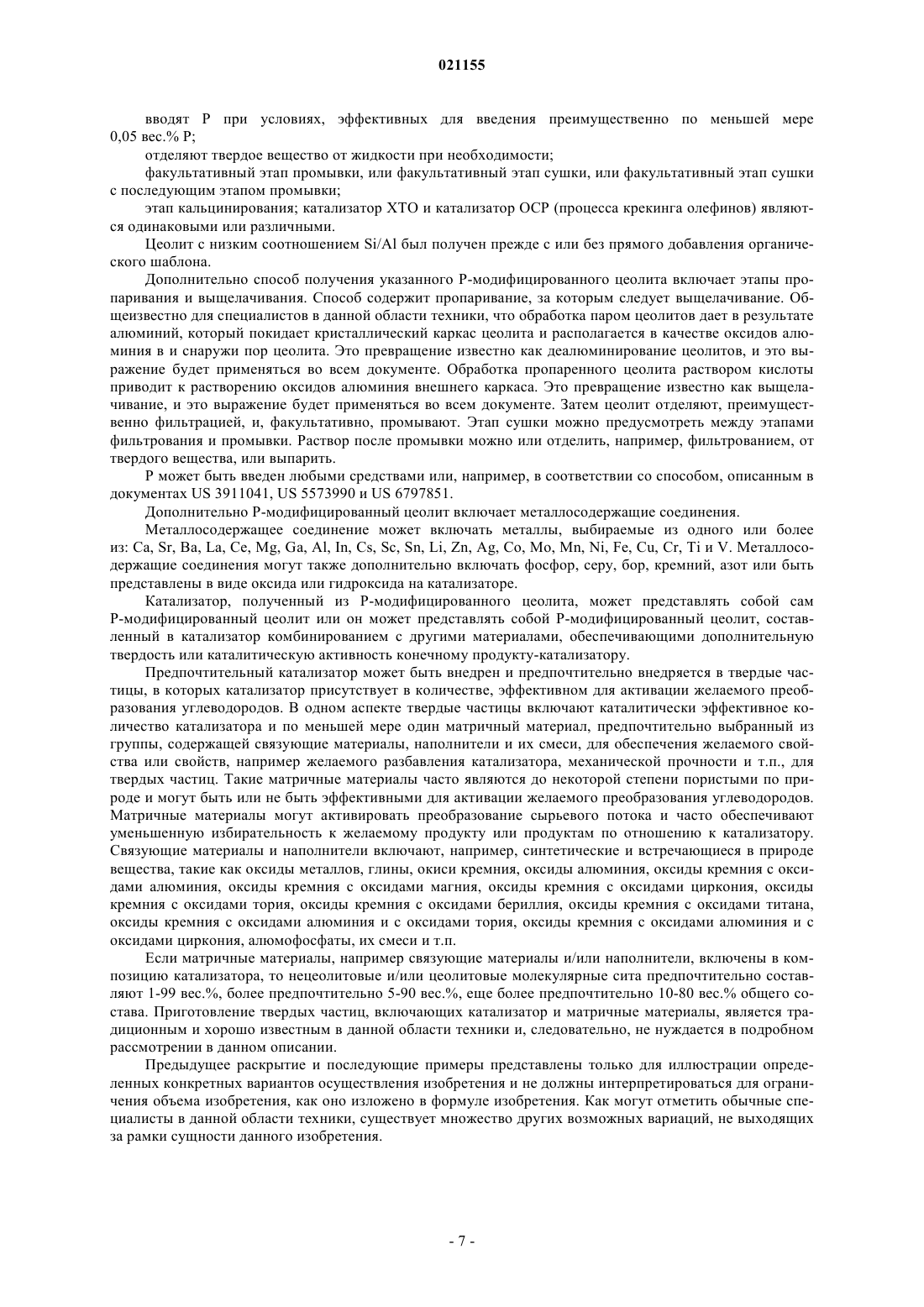

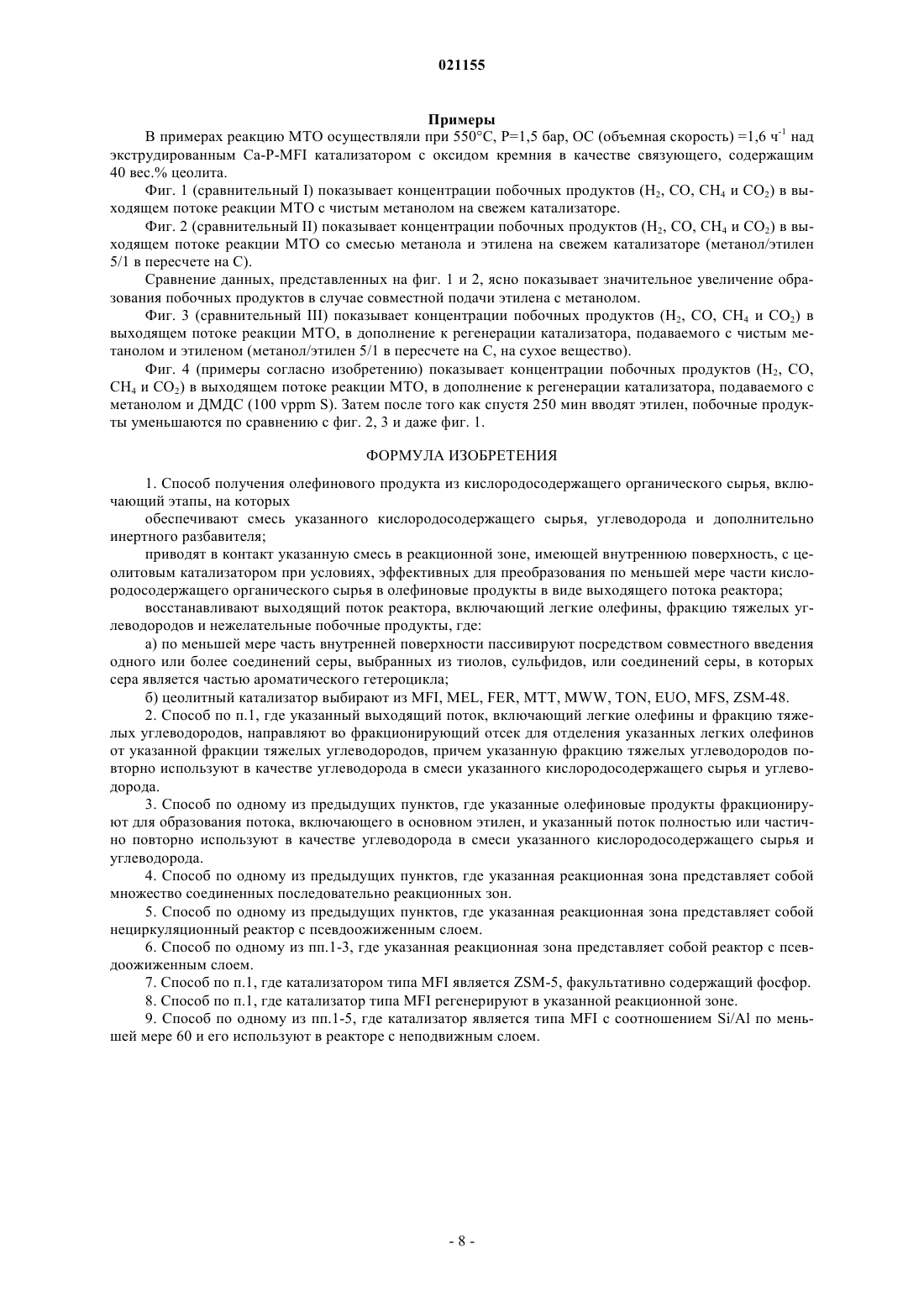

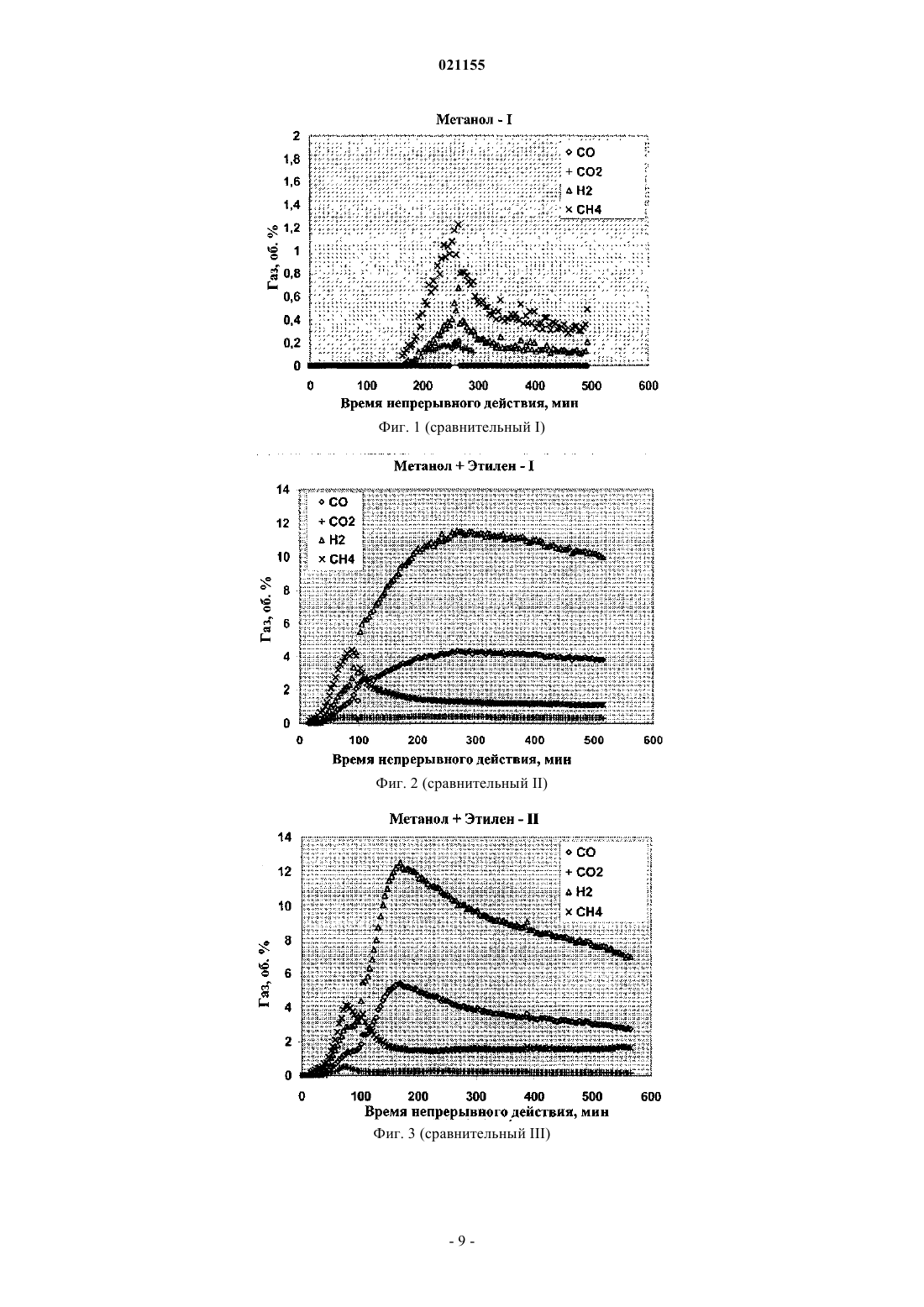

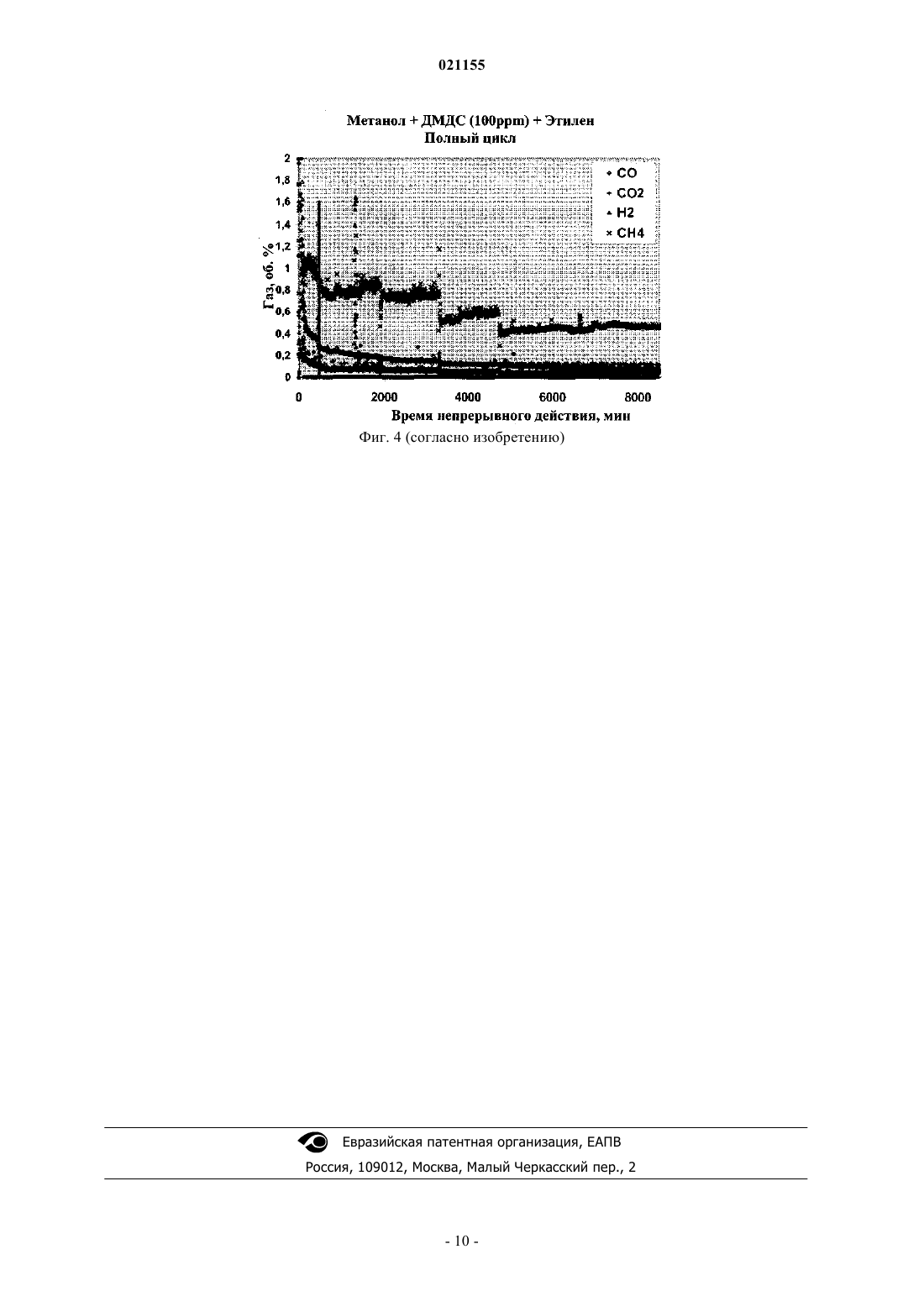

СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВОГО ПРОДУКТА ИЗ КИСЛОРОДОСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ Изобретение представляет собой способ получения олефинового продукта из кислородосодержащего органического сырья, включающий этапы, на которых обеспечивают смесь указанного кислородосодержащего сырья, углеводорода и дополнительно инертного разбавителя,приводят в контакт указанную смесь в реакционной зоне, имеющей внутреннюю поверхность(реактор МТО) с цеолитовым катализатором, при условиях, эффективных для преобразования по меньшей мере части кислородосодержащего органического сырья в олефиновые продукты(выходящий поток реактора МТО), восстанавливают выходящий поток реактора, включающий легкие олефины, фракцию тяжелых углеводородов и нежелательные побочные продукты, где по меньшей мере часть внутренней поверхности пассивируют так, что нежелательные побочные продукты уменьшаются по сравнению с непассивированой внутренней поверхностью и/или одно или более соединений серы вводят совместно с указанным кислородосодержащим сырьем и углеводородом, и указанное соединение серы способно уменьшить нежелательные побочные продукты по сравнению с ситуацией, когда соединение серы не вводят. Изобретение представляет большой интерес при применении катализатора типа ZSM, такого как ZSM-5, дополнительно содержащего фосфор и регенерируемого в реакторе МТО.(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область изобретения Данное изобретение относится к способу получения олефинов из органических веществ с уменьшенными побочными реакциями. Ограниченная поставка и повышенная стоимость неочищенной нефти побудили к поиску альтернативных способов получения углеводородных продуктов. Одним таким способом является преобразование кислородосодержащих соединений (в качестве примера - метанол) в углеводороды и особенно легкие олефины (под легкими олефинами подразумевают С 2-С 4-олефины) или газолин и ароматические соединения. В настоящем изобретении преобразование указанных кислородосодержащих соединений (также называемых оксигенатами) называется способом МТО. Интерес к способу МТО основывается на том факте, что сырье, особенно метанол, можно получить из угля, углеводородных остатков, биомассы, органических отходов или природного газа выработкой синтез-газа, который затем обрабатывают для получения метанола. Настоящее изобретение раскрывает способ производства легких олефинов (в основном пропилена) с уменьшенным образованием побочных продуктов побочных реакций, катализируемых металлом, из сырья, содержащего оксигенаты и углеводород, и дополнительно любой инертный разбавитель (пар, азот и т.п.), где внутренняя поверхность металла защищена от закоксовывания защитным слоем. Пассивация поверхности металла может производиться посредством использования либо защитного слоя, либо процедуры предварительной обработки. Предварительную обработку стенок реакторов можно проводить введением серосодержащих соединений. Защитный слой можно сформировать либо до реакции нанесением покрытия на металлическую поверхность, либо во время реакции in situ посредством введения серосодержащих соединений с исходной смесью. Это изобретение можно применять для любого типа реакторов: с подвижным, неподвижным или с псевдоожиженным слоем, однако оно является особенно полезным в случае, когда регенерация катализатора производится в той же емкости, что и реакция. Данное изобретение особенно полезно, если метанол вводится вместе с углеводородами или если углеводороды, образующиеся в МТО, повторно используют в зоне преобразования оксигенатов. Данное изобретение в особенности полезно, если цеолитовый катализатор выбирают из MFI, MEL,клиноптилолита, FER, MWW, ZSM-22, ZSM-23, ZSM-42, ZSM-57 или их смеси и используют в реакторе преобразования оксигенатов. В этом случае избирательность к пропилену за один проход довольно низка, так что олефины, отличные от пропилена, необходимо направлять для повторной переработки на вход реактора. Такая ситуация отличается от МеАРО (алюмофосфат металла), обеспечивающего высокий однотигельный выход легких олефинов. Кроме того, МеАРО обладают только ограниченной способностью повторно использовать тяжелые олефины. С другой стороны, данные цеолитовые катализаторы более стабильны в процессе работы, чем МеАРО - подобно катализатору МТО. Поэтому они часто могут использоваться в процессе, где регенерация осуществляется в той же емкости. Это дает возможность уменьшить капитальные затраты благодаря отсутствию отдельной емкости для регенерации. Примером такого процесса может быть процесс,включающий реакторы с подвижным слоем, с неподвижным слоем или нециркуляционные реакторы с псевдоожиженным слоем. Предпосылки изобретения Патентный документ US 20040152935 раскрывает способ и систему для уменьшения образования побочных продуктов побочных реакций, катализируемых металлом, образующихся в системах испарения и ввода сырья системы реактора преобразования метанол в олефин, посредством выполнения одного или более нагревательных устройств, линий для подачи сырья или патрубка ввода сырья из материала,стойкого к образованию побочных продуктов побочных реакций, катализируемых металлом, или посредством нанесения на них покрытия из такого материала. Изобретение также может включать контроль и/или поддержание температуры по меньшей мере части системы испарения и ввода сырья и/или исходного сырья, содержащегося в них, ниже около 400, 350, 300, 250, 200 или ниже около 150C. Температура может поддерживаться в необходимом интервале посредством облицовки термоизолирующим материалом по меньшей мере части системы испарения и ввода сырья, как, например, по меньшей мере части патрубка ввода сырья или посредством применения системы охлаждения. Указанный материал,устойчивый к образованию побочных продуктов катализируемых металлом побочных реакций, предпочтительно представляет собой нержавеющую сталь, такую как, например, AISI (Американский институт железа и стали) 316. Заявка WO 2007/102916 имеет отношение к способу производства легких олефинов из оксигенатов,где внутренние поверхности реактора защищают от закоксовывания, катализируемого металлом, предпочтительно посредством применения защитного слоя. Конкретным вариантом осуществления этого уровня техники является способ преобразования потока сырья, включающего оксигенат, в реакционной зоне реактора с быстрым псевдоожиженным слоем при условиях преобразования в присутствии катализатора для выработки потока продукта, включающего легкие олефины, где одна или более внутренняя поверхность реакционной зоны включает защитный слой, устойчивый к закоксовыванию, катализируемому металлом. В данном уровне техники объясняется, что закоксовывание, катализируемое металлом,приводит к образованию филаментного углерода, который активирует коррозию стенок реактора и за-1 021155 коксовывание катализатора. Углеродные волокна могут вызывать затруднение прохода или забивание движущихся частей (например, шарниров клапанов) и увеличение потерь давления или даже забивание суженых пространств (например, погружных стояков). Катализируемое металлом закоксовывание также может сопровождаться науглероживанием, хотя осмотр железных поверхностей, подверженных относящимся к настоящему изобретению условиям, показывает, что главной проблемой является филаментный углерод. Защитный слой может быть образован на одной или более внутренней поверхности реакционной зоны. Эффективные материалы могут выбираться из одного или более из: олово, хром, сурьма, алюминий, германий, висмут, мышьяк, галлий, индий, свинец, медь, молибден, вольфрам, титан, ниобий,цирконий, тантал, гафний, серебро, золото, платина и смеси, интерметаллические соединения и сплавы, а также кремний и оксид алюминия. Предпочтительные металлы выбирают из одного или более из группы, содержащей олово, хром, никель, сурьму, алюминий, германий и кремний. Металлосодержащие покрытия могут наноситься окрашиванием, гальванизацией, плакированием, распылением, химическим осаждением из паровой фазы и напылением. Предпочтительно краска представляет собой разлагаемую,реакционноспособную, металлосодержащую краску, которая производит реакционноспособный металл,который взаимодействует с внутренней поверхностью реакционной зоны. В дальнейшем альтернативном варианте осуществления один или оба алюминий и кремний можно наносить на металлические поверхности, такие как стали, при помощи хорошо известных техник осаждения. Разбавитель можно смешивать с метанолом, причем указанный разбавитель предпочтительно является паром. На данный момент в ходе развития возникшего ранее известного уровня техники было открыто, что уменьшается не только закоксовывание, но и уменьшаются нежелательные побочные продукты, такие как CO, CO2, метан и водород, и что такое уменьшение нежелательных побочных продуктов усиливается присутствием углеводорода, подаваемого с метанолом. Было замечено, что в дополнение к реакции МТО для получения олефинов внутренняя поверхность реактора катализирует риформинг метанола. Указанный риформинг значительно увеличивается, когда этилен или другой углеводород подается совместно с метанолом в реактор МТО над цеолитом или фосфатированным цеолитом. Похоже, что данный риформинг метанола увеличивается, после того как катализатор регенерировали в реакторе. Не связывая себя объяснением, изобретатели полагают, что при регенерации, которой,например, является сжигание кокса, присутствующего на катализаторе, при помощи воздуха или воздуха, обогащенного кислородом, температура в реакторе может достигать 500-800C, и тогда внутренняя поверхность реактора получает каталитические свойства. Было обнаружено, что введение небольшого количества ДМДС (диметилдисульфид) могло бы значительно уменьшить этот эффект вследствие сульфидирования стенок реактора. Такое уменьшение усиливается, когда этилен или другие углеводороды подают с метанолом в реактор МТО. Краткое описание изобретения Настоящее изобретение представляет собой способ получения олефинового продукта из кислородосодержащего органического сырья, включающий этапы, на которых обеспечивают смесь указанного кислородосодержащего сырья, углеводорода и дополнительно инертного разбавителя; приводят в контакт указанную смесь в реакционной зоне, имеющей внутреннюю поверхность (реактор МТО), с цеолитовым катализатором при условиях, эффективных для преобразования по меньшей мере части кислородосодержащего органического сырья в олефиновые продукты (выходящий поток реактора МТО); восстанавливают выходящий поток реактора, включающий легкие олефины, фракцию тяжелых углеводородов и нежелательные побочные продукты,где по меньшей мере часть внутренней поверхности пассивируют так, что нежелательные побочные продукты уменьшаются по сравнению с непассивированной внутренней поверхностью, и/или одно или более соединение серы вводят совместно с указанным кислородосодержащим сырьем и углеводородом, и указанное соединение серы способно уменьшить нежелательные побочные продукты по сравнению с тем, когда соединение серы не вводят. В конкретном варианте осуществления катализатор регенерируют в реакторе МТО. Указанная регенерация представляет собой, например, обработку воздухом при температуре около 500-800C, чтобы в основном сжечь кокс на катализаторе. Относительно указанного выходящего потока способа МТО "легкие олефины" означают этилен и пропилен, и "тяжелую углеводородную фракцию" определяют в данном документе как фракцию, содержащую углеводороды с молекулярным весом больше, чем у пропана, что означает углеводороды с 4 углеродными атомами или более, и записывается как С 4+. Согласно конкретному варианту осуществления выходящий поток реактора МТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в отсек фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов; указанную фракцию тяжелых углеводородов повторно используют в реакторе МТО и применяют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода. Согласно другому варианту осуществления изобретения указанные олефиновые продукты (выходящий поток МТО) фракционируют для образования потока, включающего в основном этилен, и указанный поток полностью или частично повторно используют на входе реактора МТО и применяют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода. Кроме того, это увеличивает выход пропилена реактора МТО. Согласно другому варианту осуществления, который является комбинацией двух указанных выше вариантов осуществления, поток, включающий в основном этилен и фракцию тяжелых углеводородов,повторно используют на входе реактора МТО и используют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода. В указанных выше вариантах осуществления реактор МТО может представлять собой множество последовательно соединенных реакторов МТО. Такая схема расположения выгодна, когда реактор МТО представлен в виде неподвижного слоя. Для отведения теплоты реакции выходящий поток одного из реакторов охлаждают и дополнительно смешивают со свежим кислородосодержащим сырьем до введения в последующий реактор МТО. Настоящее изобретение представляет большой интерес для катализатора типа ZSM, такого какZSM-5, дополнительно содержащего фосфор и регенерируемого в реакторе МТО. В конкретном варианте осуществления реактор МТО является реактором с псевдоожиженным слоем. В конкретном варианте осуществления реактор МТО является нециркуляционным реактором с псевдоожиженным слоем. В конкретном варианте осуществления катализатор является MFI типа, таким как ZSM-5, дополнительно содержащий фосфор. В конкретном варианте осуществления катализатор регенерируют в реакторе МТО (реактор преобразования оксигенатов). В конкретном варианте осуществления катализатор принадлежит MFI типу с соотношением Si/Al по меньшей мере 60 и используется в способе МТО с неподвижным слоем. В конкретном варианте осуществления катализатор выбирают из MEL, FER, МТТ, MWW, TON,EUO, MFS, ZSM-48. Подробное описание изобретения Катализируемое металлом закоксовывание приводит к образованию филаментного углерода, который активирует коррозию стенок реактора и закоксовывание катализатора. Волокна углерода могут вызвать затруднение прохода или забивание движущихся частей (например, шарниров клапанов) и увеличение потерь давления или даже закупоривание суженых пространств (например, погружных стояков). Одновременно с этим стенки реактора могут катализировать риформинг метанола или олефинов, подаваемых совместно с метанолом, что приводит к образованию водорода и метана. Что касается пассивации внутренней поверхности реактора МТО, под пассивацией понимают обработку по меньшей мере части внутренней поверхности таким образом, что нежелательные побочные продукты в выходящем потоке реактора уменьшаются по сравнению с непассивированной внутренней поверхностью. Хорошие результаты достигаются, когда одна или более внутренняя поверхность реакционной зоны настоящего изобретения включает защитный слой, устойчивый к катализируемому металлом закоксовыванию и металлическому напылению. Науглероженная внутренняя поверхность, так же как и мелкие металлические частички, преобразуемые при условиях реакции в соответствующий карбид, становится активным катализатором для процесса риформинга, приводящего к образованию нежелательных побочных продуктов, таких как CO, CO2, Н 2, CH4 и т.п. Такая побочная реакция значительно уменьшает конечный коэффициент использования углерода оксигенатов (например, МеОН) и совместное преобразование углеводорода в легкие олефины. Защитный слой поддерживает металлы, находящиеся на внутренней поверхности в неактивной форме при условиях реакции. Неограничивающими примерами неактивной формы металлов могут быть оксиды, серосодержащие соединения, азотосодержащие соединения,фосфорсодержащие соединения и т.п. Защитный слой может образовываться на одной или более внутренней поверхности реакционной зоны, применяя по меньшей мере один из различных материалов, наносимых любым способом, который эффективен для обеспечения стабильного слоя при условиях преобразования. Эффективные материалы можно выбрать из одного или более из, но не ограничивая изобретение: олово, хром, сурьма, алюминий, германий, висмут, мышьяк, галлий, индий, свинец, медь, молибден, вольфрам, титан, ниобий, цирконий, тантал, гафний, серебро, золото, платина, и смеси, интерметаллические соединения и сплавы, а также кремний и оксид алюминия. Предпочтительные металлы выбирают из одного или более из группы, состоящей из олова, сурьмы, алюминия, германия и кремния. Защитный слой может наноситься любым подходящим способом, обеспечивающим стабильный слой при условиях преобразования. Например, не ограничивая изобретение, металлосодержащие покрытия можно наносить окрашиванием, гальванизацией, плакированием, распылением, химическим осаждением из паровой фазы и напылением. Окрашивание является предпочтительным способом нанесения защитного слоя. Такая краска может наноситься на поверхности системы-реактора любым эффективным способом, таким как напыление, нанесение кистью или поршневание. Предпочтительно краска является разлагаемой реакционноспособной металлосодержащей краской,производящей реакционноспособный металл, который взаимодействует с внутренней поверхностью зоны реакции. Олово является предпочтительным металлом и является примером в данном документе; раскрытия в данном документе в отношении олова в общем применимы к другим восстанавливаемым металлам, таким как германий. Предпочтительные краски включают металлический компонент, выбранный из одного или более из группы, включающей водородоразлагаемое металлическое соединение, такое как какое-либо металлоорганическое соединение; тонкоизмельченный металл; оксид металла, предпочтительно оксид восстановимого металла; и растворитель. Особенно предпочтительное металлоорганическое соединение включает одно или более из соединений: бутилолово, октаноат олова или неодеканоат олова. В объем изобретения входит добавление железа к оловосодержащей краске для обеспечения реакции краски с образованием станнидов железа в виде флюса. В дальнейшем альтернативном варианте осуществления один или оба алюминий и кремний можно наносить на поверхности металлов, таких как стали, хорошо известными техниками нанесения покрытий. Альтернативные процессы включают процессы диффузии порошков и паров, такие как процесс"алонизирования", который стал серийно использоваться Alon Processing, Inc., Tarentum, Pa. Essentially,"алонизирования" представляет собой процесс высокотемпературной диффузии, легирующий алюминием поверхность обрабатываемого металла, такого как сталь, образуя алюминиды. Кремний можно наносить любым эффективным способом, например диффузионным покрытием, как раскрыто в документахUS 4714632; US 5254369 и US 5873951, содержание которых данной ссылкой включено в настоящее изобретение. Как описано в этих патентах, другие материалы, такие как алюминий и хром, можно объединять с кремнием в защитном покрытии. Предпочтительно покрытия должны быть достаточно толстыми, чтобы они полностью покрывали основной металл и чтобы получающиеся защитные слои сохранились на протяжении лет работы. Данная толщина зависит, среди прочего, от природы и эффективности металла покрытия. Как правило, толщина после отверждения предпочтительно составляет 0,1-50 мил, более предпочтительно 0,5-10 мил. Хотя это не является обязательным для всех материалов покрытия, для некоторых покрытий предпочтительно отверждение покрытия перед использованием. Это особенно справедливо в отношении материалов покрытия, содержащих восстанавливаемые оксиды металлов и металлоорганические компоненты, такие как кислородосодержащие металлоорганические соединения. В предпочтительном варианте осуществления условия отверждения включают этап нагревания и дополнительно этап восстановления в водородосодержащей атмосфере при повышенных температурах. Контакт с водородом предпочтительно происходит во время образования защитного слоя. Как правило,контакт системы реактора, имеющей металлосодержащее покрытие, покрытие металлом, наплавку, окраску или другое покрытие, наносимое на ее часть с применением водородосодержащего газа, производится на протяжении определенного времени и при температуре, достаточной для произведения сплошного и непрерывного защитного слоя, твердо держащегося на основе. Отверждение предпочтительно производится на протяжении часов, часто при температурах, увеличивающихся со временем. Например, оловянные краски предпочтительно отверждают при 420-600C. Альтернативно или в дополнение к прямому покрытию одной или более внутренней поверхности,можно обеспечить защитный слой для уменьшения катализируемого металлом закоксовывания введением защитных материалов в сырьевой поток. Предпочтительно защитный материал вводится в виде металлоорганического соединения, который оптимально является разлагаемым водородом соединением. Предпочтительные металлоорганические соединения выбирают из соединений олова, хрома, сурьмы, алюминия и германия, причем соединения олова особо предпочтительны. Такие материалы должны быть маловязкими и способными соединяться с одной или более внутренней поверхностью. Например,одно или более из бутилолова, октаноата олова и неодеканоата олова можно вводить в сырьевой поток в концентрации 0,01-500 wt-ppm (вес.ч./млн). Металлоорганическое соединение можно вводить либо на постоянной основе, либо с перерывами с цикличностью, достаточной для обеспечения защитного слоя,как описано выше в данном документе, чтобы уменьшить катализируемое металлом закоксовывание. Подходящие условия реакций для преобразования алифатических гетеросоединений изменяются в зависимости от природы сырьевого потока и цели создания продукта. Как правило, интенсивность реакции увеличивается с увеличением температуры, увеличением активности катализатора и уменьшением объемной скорости. Подходящие условия для преобразования оксигенатов в легкие олефины в соответствии с настоящим изобретением включают температуру 200-600C, предпочтительно 300-500C, и давление 7-1400 кПа, предпочтительно 140-700 кПа. Относительно введения соединения серы, одно или более соединение серы вводят совместно с указанным кислородосодержащим сырьем и углеводородом таким образом, что нежелательные побочные продукты в выходящем потоке реактора уменьшаются по сравнению с тем, когда соединение серы не вводят. Под соединением серы понимается также предшественник соединения серы. Следя за побочными продуктами в выходящем продукте реактора и процентным соотношением указанных побочных продуктов, специалист в данной области техники легко определит, целесообразно ли применение соединения серы. Значительного улучшения можно достичь в случае введения предпочтительно по меньшей мере 10 vppm (об.ч./млн) соединений серы. Можно использовать различные соединения серы, преимущественно соединения серы, способные к химическому разложению, такие как тиолы и сульфиды, к которым принадлежит диметилдисульфид (ДМДС). Количества (в пересчете на серу) могут находиться в пределах 10-1000 vppm, предпочтительно 50-800 vppm, более предпочтительно около 100 vppm. Можно упомянуть соединение серы, в котором сера является частью ароматического гетероцикла. Тиоуглеводороды можно выбирать из группы содержащей тиофен, бензотиофен, замещенные тиофены и их смеси. Относительно процесса МТО оксигенатное сырье является любым сырьем, содержащим молекулу или любой химический продукт, имеющий, по меньшей мере, атом кислорода и способный в присутствии вышеупомянутого катализатора преобразовываться в олефиновые продукты. Оксигенатное сырье содержит по меньшей мере одно органическое соединение, которое содержит по меньшей мере один атом кислорода, такое как алифатический спирты, простые эфиры, карбонильные соединения (альдегиды, кетоны, карбоновые кислоты, карбонаты, сложные эфиры и подобное). Типичные оксигенаты включают, но без ограничений, низшие алифатические спирты с неразветвленными и разветвленными цепями и их ненасыщенные аналоги. Примеры подходящих оксигенатных соединений включают, но не ограничивая, метанол; этанол; н-пропанол; изопропанол; С 4-С 20-спирты; метилэтиловый эфир; диметиловый эфир; диэтиловый эфир; диизопропиловый эфир; формальдегид; диметилкарбонат; диметилкетон; уксусную кислоту и их смеси. Типичные оксигенаты низшие алифатические спирты с неразветвленными и разветвленными цепями, их ненасыщенные эквиваленты. Предпочтительным оксигенатом является метанол или диметиловый эфир или их смесь. Относительно углеводорода соотношение оксигената к углеводороду может быть от 30/1 до 1/30,или от 10/1 до 1/10, или от 10/1 до 1/5. Относительно катализатора настоящее изобретение не ограничивается конкретными катализаторами. В предпочтительном варианте осуществления используют кристаллический силикат, содержащий по меньшей мере одно 10-членное кольцо в структуре. Неограничивающими примерами цеолитного катализатора могут быть MFI (ZSM-5, силикат-1, боралит С, TS-1), MEL (ZSM-11, силикат-2, боралит D,TS-2, SSZ-46), FER (Феррьерит, FU-9, ZSM-35), MMT (ZSM-23), MWW (МСМ-22, PSH-3, ITQ-1,МСМ-49), TON (ZSM-22, Theta-1, NU-10), EUO (ZSM-50, EU-1), MFS (ZSM-57) и ZSM-48 семейства микропористых материалов, содержащих кремний, алюминий, бор и кислород. Предпочтительно в указанном варианте осуществления катализатор представляет собой кристаллический силикат с MFI структурой, имеющий соотношение Si/Al в кристаллической структуре по меньшей мере около 60. Такой кристаллический силикат, имеющий соотношение Si/Al в кристаллической структуре по меньшей мере около 60, и деалюминированный кристаллический силикат в основном находятся в Н-форме. Это означает, что меньшая часть (менее чем около 50%) может переносить противоионы металлов, таких как Na, Mg, Ca, La, Ni, Ce, Zn, Co. Примерами кристаллического силиката типа MFI являются синтетический цеолит ZSM-5 и силикалит и другие кристаллические силикаты типа MFI, известные в данной области техники. Примерами кристаллического силиката семейства MEL являются цеолит ZSM-11 и другие кристаллические силикаты типа MEL, известные в данной области техники. Другими примерами являются боралит D и силикат-2,как это описано Международной ассоциацией по цеолитам (Atlas of Zeolite Structure Types, 1987,Butterworths). В конкретном варианте осуществления кристаллический силикат деалюминируют пропариванием для удаления алюминия из кристаллической структуры кристаллического силиката. Обработка паром проводится при повышенной температуре, предпочтительно в диапазоне от 425 до 870C, более предпочтительно в диапазоне от 540 до 815C, и при атмосферном давлении и при парциальном давлении воды от 13 до 200 кПа. Предпочтительно обработку паром производят в атмосфере, содержащей от 5 до 100% пара. Атмосфера пара предпочтительно содержит от 5 до 100 об.% пара с 0-95 об.% инертного газа,предпочтительно азота. Более предпочтительная атмосфера содержит 72 об.% пара и 28 об.% азота, т.е. пар 72 кПа, при давлении 1 атм. Обработку паром предпочтительно осуществляют в течение периода от 1 до 200 ч, более предпочтительно от 20 до 100 ч. Как было указано выше, обработка паром приводит к уменьшению количества тетраэдрического алюминия в кристаллической структуре силиката посредством образования оксида алюминия. В более конкретном варианте осуществления данный кристаллический силикатный катализатор деалюминируют посредством нагревания катализатора под паром для удаления алюминия из кристаллической структуры силиката и извлечения алюминия из катализатора посредством приведения в контакт катализатора с комплексообразующим средством для алюминия, чтобы удалить из пор кристаллической структуры оксид алюминия, осаждающийся там во время этапа пропаривания, чтобы увеличить тем самым атомное соотношение кремний/алюминий катализатора. Катализатор, имеющий высокое атомное соотношение кремний/алюминий, для использования в каталитическом процессе настоящего изобретения изготовляется посредством удаления алюминия из коммерчески доступного кристаллического силиката. В качестве примера типичный коммерчески доступный силикалит имеет атомное соотношение кремний/алюминий около 120. Согласно настоящему изобретению данный коммерчески доступный кристаллический силикат модифицируют процессом пропаривания, который уменьшает тетраэдральный алюминий в кристаллической структуре кристаллического силиката и преобразует атомы алюминия в октаэдрический алюминий в форме аморфной окиси алюминия. Хотя на этапе пропаривания атомы алюминия химически удаляют из кристаллической структуры кристаллического силиката для образования частиц оксида алюминия, эти частички вызывают частичное засорение пор или каналов в кристаллической структуре. Это может мешать способу настоящего изобретения. Соответственно, вслед за этапом пропаривания кристаллический силикат подвергают этапу извлечения, где аморфный оксид алюминия удаляют из пор, и объем микропоры, по меньшей мере, частично восстанавливается. Физическое удаление этапом выщелачивания аморфного оксида алюминия из пор посредством образования водорастворимого алюминиевого комплекса дает общий эффект деалюминирования кристаллического силиката. Таким образом, посредством удаления алюминия из кристаллической структуры кристаллического силиката, а затем удаления образующегося там оксида алюминия из пор, способ имеет целью достижение в основном однородного деалюминирования по всем пористым поверхностям катализатора. Это уменьшает кислотность катализатора. Уменьшение кислотности в идеале происходит в основном однородно по всем порам, определенным в кристаллической структуре кристаллического силиката. Вслед за обработкой паром осуществляют процесс извлечения с целью деалюминирования катализатора выщелачиванием. Алюминий предпочтительно извлекают из кристаллического силиката при помощи комплексообразующего средства, которое приводит к образованию растворимого комплекса с оксидом алюминия. Комплексообразующее средство предпочтительно является его водным раствором. Комплексообразующее средство может включать органическую кислоту, такую как лимонная кислота, муравьиная кислота, щавелевая кислота, винная кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, малеиновая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, нитрилтрехуксусная кислота, гидроксиэтилендиаминтриуксусная кислота, этилендиаминтетрауксусная кислота, трихлоруксусная кислота, трифторуксусная кислота или соль такой кислоты (например, натриевая соль), или смесь двух или более таких кислот или солей. Комплексообразующее средство может также включать неорганическую кислоту, такую как азотная кислота, галоидные кислоты, серная кислота, фосфорная кислота или соли таких кислот или смесь таких кислот. Комплексообразующее средство может также включать смесь таких органических и неорганических кислот или их соответствующих солей. Комплексообразующее средство для алюминия предпочтительно образует водорастворимый комплекс с алюминием и, в частности, удаляет оксид алюминия, образующийся во время этапа обработки паром из кристаллического силиката. Особенно предпочтительное комплексообразующее средство может включать амин, предпочтительно этилендиаминтетрауксусную кислоту (ЭДТА) или ее соль, в частности ее натриевую соль. В предпочтительном варианте осуществления соотношение кремний/алюминий в кристаллической структуре увеличивают данным способом до значения в интервале около 150-1000, более предпочтительно по меньшей мере 200. После этапа выщелачивания алюминия кристаллический силикат можно затем промыть, например,дистиллированной водой, а затем высушить, предпочтительно при повышенной температуре, например около 110C. Кроме того, если конечное содержание щелочных металлов в катализаторах данного изобретения высоко, то данное молекулярное сито может быть подвергнуто этапу ионного обмена. Традиционно,ионный обмен проводят в водных растворах, применяя аммонийные соли или неорганические кислоты. Факультативно, деалюминированный цеолит можно дополнительно модифицировать металлами или металлосодержащими соединениями. Металлосодержащее соединение может включать металлы,выбранные из одного или более из: Са, Sr, Ba, La, Се, Mg, Ga, Al, In, Cs, Sc, Sn, Li, Zn, Ag, Co, Mo, Mn,Ni, Fe, Cu, Cr, Ti и V. Металлосодержащие соединения могут также дополнительно включать фосфор,серу, бор, кремний, азот или быть представлены в виде оксида или гидроксида на катализаторе. Вслед за этапом деалюминирования катализатор затем кальцинируют, например, при температуре от 400 до 800C при атмосферном давлении на протяжении от 1 до 10 ч. Согласно другому предпочтительному варианту осуществления катализатор представляет собой Р-модифицированный цеолит (модифицированный фосфором цеолит). Указанные модифицированные фосфором молекулярные сита можно приготовить на основе кристаллических алюмосиликатных молекулярных сит MFI, MOR, MEL, клиноптилолита или FER с первоначальным соотношением Si/Al предпочтительно между 4 и 500. Р-модифицированные цеолиты данного состава можно получить на основе дешевых кристаллических силикатов с низким соотношением Si/Al (ниже 30). В качестве примера указанный Р-модифицированный цеолит получают способом, включающим этапы, на которых выбирают цеолит (преимущественно с соотношением Si/Al между 4 до 500) из Н+ или NH4+формы MFI, MEL, FER, MOR, клиноптилолита; вводят Р при условиях, эффективных для введения преимущественно по меньшей мере 0,05 вес.% Р; отделяют твердое вещество от жидкости при необходимости; факультативный этап промывки, или факультативный этап сушки, или факультативный этап сушки с последующим этапом промывки; этап кальцинирования; катализатор ХТО и катализатор ОСР (процесса крекинга олефинов) являются одинаковыми или различными. Цеолит с низким соотношением Si/Al был получен прежде с или без прямого добавления органического шаблона. Дополнительно способ получения указанного Р-модифицированного цеолита включает этапы пропаривания и выщелачивания. Способ содержит пропаривание, за которым следует выщелачивание. Общеизвестно для специалистов в данной области техники, что обработка паром цеолитов дает в результате алюминий, который покидает кристаллический каркас цеолита и располагается в качестве оксидов алюминия в и снаружи пор цеолита. Это превращение известно как деалюминирование цеолитов, и это выражение будет применяться во всем документе. Обработка пропаренного цеолита раствором кислоты приводит к растворению оксидов алюминия внешнего каркаса. Это превращение известно как выщелачивание, и это выражение будет применяться во всем документе. Затем цеолит отделяют, преимущественно фильтрацией, и, факультативно, промывают. Этап сушки можно предусмотреть между этапами фильтрования и промывки. Раствор после промывки можно или отделить, например, фильтрованием, от твердого вещества, или выпарить. Р может быть введен любыми средствами или, например, в соответствии со способом, описанным в документах US 3911041, US 5573990 и US 6797851. Дополнительно Р-модифицированный цеолит включает металлосодержащие соединения. Металлосодержащее соединение может включать металлы, выбираемые из одного или более из: Са, Sr, Ba, La, Се, Mg, Ga, Al, In, Cs, Sc, Sn, Li, Zn, Ag, Co, Mo, Mn, Ni, Fe, Cu, Cr, Ti и V. Металлосодержащие соединения могут также дополнительно включать фосфор, серу, бор, кремний, азот или быть представлены в виде оксида или гидроксида на катализаторе. Катализатор, полученный из Р-модифицированного цеолита, может представлять собой сам Р-модифицированный цеолит или он может представлять собой Р-модифицированный цеолит, составленный в катализатор комбинированием с другими материалами, обеспечивающими дополнительную твердость или каталитическую активность конечному продукту-катализатору. Предпочтительный катализатор может быть внедрен и предпочтительно внедряется в твердые частицы, в которых катализатор присутствует в количестве, эффективном для активации желаемого преобразования углеводородов. В одном аспекте твердые частицы включают каталитически эффективное количество катализатора и по меньшей мере один матричный материал, предпочтительно выбранный из группы, содержащей связующие материалы, наполнители и их смеси, для обеспечения желаемого свойства или свойств, например желаемого разбавления катализатора, механической прочности и т.п., для твердых частиц. Такие матричные материалы часто являются до некоторой степени пористыми по природе и могут быть или не быть эффективными для активации желаемого преобразования углеводородов. Матричные материалы могут активировать преобразование сырьевого потока и часто обеспечивают уменьшенную избирательность к желаемому продукту или продуктам по отношению к катализатору. Связующие материалы и наполнители включают, например, синтетические и встречающиеся в природе вещества, такие как оксиды металлов, глины, окиси кремния, оксиды алюминия, оксиды кремния с оксидами алюминия, оксиды кремния с оксидами магния, оксиды кремния с оксидами циркония, оксиды кремния с оксидами тория, оксиды кремния с оксидами бериллия, оксиды кремния с оксидами титана,оксиды кремния с оксидами алюминия и с оксидами тория, оксиды кремния с оксидами алюминия и с оксидами циркония, алюмофосфаты, их смеси и т.п. Если матричные материалы, например связующие материалы и/или наполнители, включены в композицию катализатора, то нецеолитовые и/или цеолитовые молекулярные сита предпочтительно составляют 1-99 вес.%, более предпочтительно 5-90 вес.%, еще более предпочтительно 10-80 вес.% общего состава. Приготовление твердых частиц, включающих катализатор и матричные материалы, является традиционным и хорошо известным в данной области техники и, следовательно, не нуждается в подробном рассмотрении в данном описании. Предыдущее раскрытие и последующие примеры представлены только для иллюстрации определенных конкретных вариантов осуществления изобретения и не должны интерпретироваться для ограничения объема изобретения, как оно изложено в формуле изобретения. Как могут отметить обычные специалисты в данной области техники, существует множество других возможных вариаций, не выходящих за рамки сущности данного изобретения. Примеры В примерах реакцию МТО осуществляли при 550C, Р=1,5 бар, ОС (объемная скорость) =1,6 ч-1 над экструдированным Ca-P-MFI катализатором с оксидом кремния в качестве связующего, содержащим 40 вес.% цеолита. Фиг. 1 (сравнительный I) показывает концентрации побочных продуктов (H2, CO, CH4 и CO2) в выходящем потоке реакции МТО с чистым метанолом на свежем катализаторе. Фиг. 2 (сравнительный II) показывает концентрации побочных продуктов (H2, CO, CH4 и CO2) в выходящем потоке реакции МТО со смесью метанола и этилена на свежем катализаторе (метанол/этилен 5/1 в пересчете на C). Сравнение данных, представленных на фиг. 1 и 2, ясно показывает значительное увеличение образования побочных продуктов в случае совместной подачи этилена с метанолом. Фиг. 3 (сравнительный III) показывает концентрации побочных продуктов (H2, CO, CH4 и CO2) в выходящем потоке реакции МТО, в дополнение к регенерации катализатора, подаваемого с чистым метанолом и этиленом (метанол/этилен 5/1 в пересчете на C, на сухое вещество). Фиг. 4 (примеры согласно изобретению) показывает концентрации побочных продуктов (H2, CO,CH4 и CO2) в выходящем потоке реакции МТО, в дополнение к регенерации катализатора, подаваемого с метанолом и ДМДС (100 vppm S). Затем после того как спустя 250 мин вводят этилен, побочные продукты уменьшаются по сравнению с фиг. 2, 3 и даже фиг. 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения олефинового продукта из кислородосодержащего органического сырья, включающий этапы, на которых обеспечивают смесь указанного кислородосодержащего сырья, углеводорода и дополнительно инертного разбавителя; приводят в контакт указанную смесь в реакционной зоне, имеющей внутреннюю поверхность, с цеолитовым катализатором при условиях, эффективных для преобразования по меньшей мере части кислородосодержащего органического сырья в олефиновые продукты в виде выходящего потока реактора; восстанавливают выходящий поток реактора, включающий легкие олефины, фракцию тяжелых углеводородов и нежелательные побочные продукты, где: а) по меньшей мере часть внутренней поверхности пассивируют посредством совместного введения одного или более соединений серы, выбранных из тиолов, сульфидов, или соединений серы, в которых сера является частью ароматического гетероцикла; б) цеолитный катализатор выбирают из MFI, MEL, FER, MTT, MWW, TON, EUO, MFS, ZSM-48. 2. Способ по п.1, где указанный выходящий поток, включающий легкие олефины и фракцию тяжелых углеводородов, направляют во фракционирующий отсек для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов, причем указанную фракцию тяжелых углеводородов повторно используют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода. 3. Способ по одному из предыдущих пунктов, где указанные олефиновые продукты фракционируют для образования потока, включающего в основном этилен, и указанный поток полностью или частично повторно используют в качестве углеводорода в смеси указанного кислородосодержащего сырья и углеводорода. 4. Способ по одному из предыдущих пунктов, где указанная реакционная зона представляет собой множество соединенных последовательно реакционных зон. 5. Способ по одному из предыдущих пунктов, где указанная реакционная зона представляет собой нециркуляционный реактор с псевдоожиженным слоем. 6. Способ по одному из пп.1-3, где указанная реакционная зона представляет собой реактор с псевдоожиженным слоем. 7. Способ по п.1, где катализатором типа MFI является ZSM-5, факультативно содержащий фосфор. 8. Способ по п.1, где катализатор типа MFI регенерируют в указанной реакционной зоне. 9. Способ по одному из пп.1-5, где катализатор является типа MFI с соотношением Si/Al по меньшей мере 60 и его используют в реакторе с неподвижным слоем.

МПК / Метки

МПК: C07C 1/20

Метки: кислородосодержащего, сырья, способ, продукта, получения, олефинового, органического

Код ссылки

<a href="https://eas.patents.su/11-21155-sposob-polucheniya-olefinovogo-produkta-iz-kislorodosoderzhashhego-organicheskogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения олефинового продукта из кислородосодержащего органического сырья</a>

Предыдущий патент: Автоинъектор

Случайный патент: Способ и система устройств для получения отформованных и упакованных изделий из сахарной ваты