Устройство для сбора горячего газа, образующегося в процессе электролиза, и способ сбора газа с помощью указанного устройства

Номер патента: 19844

Опубликовано: 30.06.2014

Авторы: Лорентсен Од-Арне, Орен Торе, Карльсен Мортен, Дюрой Аре

Формула / Реферат

1. Устройство для сбора горячего газа, выделяющегося при проведении электролитического процесса производства металлов, содержащее газосборный колпак (4), размещенный над зоной выделения газов, отличающееся тем, что газосборный колпак (4) содержит по меньшей мере два входных отверстия (11, 12; 15, 16) для собираемого газа, при этом одно первое внутреннее входное отверстие (12; 16) окружено снаружи вторым входным отверстием (11; 15), а газосборный колпак (4) выполнен в виде конструкции с двойной стенкой, содержащей одну внутреннюю стенку (14; 28) и одну внешнюю стенку (13; 26), при этом указанное второе входное отверстие (11; 15) образовано зазором между указанными двумя стенками.

2. Устройство по п.1, отличающееся тем, что площадь поперечного сечения между внутренней стенкой (14; 28) и внешней стенкой (13; 26) увеличивается в направлении вниз по потоку от второго входного отверстия (11; 15) и, тем самым, увеличивается скорость газа.

3. Устройство по п.1, отличающееся тем, что внутренняя стенка (28) проходит ближе к зоне выделения газа, чем внешняя стенка (26).

4. Устройство по п.1, отличающееся тем, что внутренняя стенка (28) имеет по меньшей мере одно щелевое отверстие (29) в своей верхней части, что позволяет газу проходить из первого входного отверстия (16) в зазор между двумя стенками.

5. Устройство по п.2, отличающееся тем, что нижняя часть внешней стенки (26) отклоняется наружу относительно внутренней стенки.

6. Устройство по п.1, отличающееся тем, что оно выполнено заодно с точечным питателем, снабженным механизмом (27) для пробивки корки.

7. Устройство по п.6, отличающееся тем, что загрузку сырья осуществляют внутрь и/или вблизи газосборного колпака (4).

8. Устройство по п.1, отличающееся тем, что газосборный колпак (4) имеет в сечении форму окружности, эллипса, квадрата или прямоугольника.

9. Устройство по п.1, отличающееся тем, что форма газосборного колпака (4) оптимизирована для необходимого всасываемого объема, например выполнена конической.

10. Устройство по п.1, отличающееся тем, что в процессе электролиза производят алюминий или другие металлы.

11. Устройство по п.1, отличающееся тем, что указанное устройство в пределах верхней части конструкции электролизера соединено с теплоизолированной системой/трубами для сбора отходящих газов.

12. Способ сбора горячего газа, выделяющегося в процессе электролиза, с помощью устройства по одному или более из пп.1-11, отличающийся тем, что указанный газ собирают в непосредственной близости от корки (С), а также тем, что состав технологического газа включает CO2 с содержанием по меньшей мере в интервале от 0,5 до 10%.

13. Способ по п.12, отличающийся тем, что газ собирают в непосредственной близости от корки (С) загрузочного отверстия (Н), пробитого в указанной корке (С).

14. Способ по п.12, отличающийся тем, что отходящие газы имеют температуру более чем 100°C, предпочтительно более чем 150°C.

15. Способ по п.12, отличающийся тем, что из отходящих газов извлекают теплоту с помощью подходящих средств осуществления теплообмена, например с помощью теплообменника-утилизатора отходящих газов.

16. Способ по п.12, отличающийся тем, что отходящие газы ниже по потоку разделяют с отделением компоненты, богатой CO2.

17. Способ по п.12, отличающийся тем, что в устройстве для сбора горячего газа скорость потока газа, проходящего через первое входное отверстие, отличается от скорости газа, проходящего через второе входное отверстие, и предпочтительно меньше скорости газа, проходящего через второе входное отверстие.

18. Способ по п.12, отличающийся тем, что устройство для сбора горячего газа размещают над одним загрузочным отверстием (Н), пробитым в корке с помощью механизма для разрушения корки, совмещенного с точечным питателем, предпочтительно на расстоянии от 10 до 1000 мм выше корки (С).

19. Способ по п.12, отличающийся тем, что все технологические газы собирают с надлежащей эффективностью всасывания без улавливания каких-либо других газов в верхней части конструкции электролизера во время его нормального функционирования.

20. Способ по п.12, отличающийся тем, что всасывание газа в колпак производят подобно обычному всасыванию во время загрузки глинозема.

21. Способ по п.12, отличающийся тем, что во время загрузки глинозема всасывание газа блокируют.

22. Способ по п.12, отличающийся тем, что собранные отходящие газы используют с целью утилизации теплоты.

23. Способ по п.12, отличающийся тем, что собранные отходящие газы очищают, чтобы отделить газы, подобные парам HF, SO2, CO2, и пыль.

24. Способ по п.12, отличающийся тем, что устройство для сбора горячего газа объединяют с отдельной системой сбора газа, используемой при проведении обычных операций, подобных замене анодов и выливанию металла из электролизера.

Текст

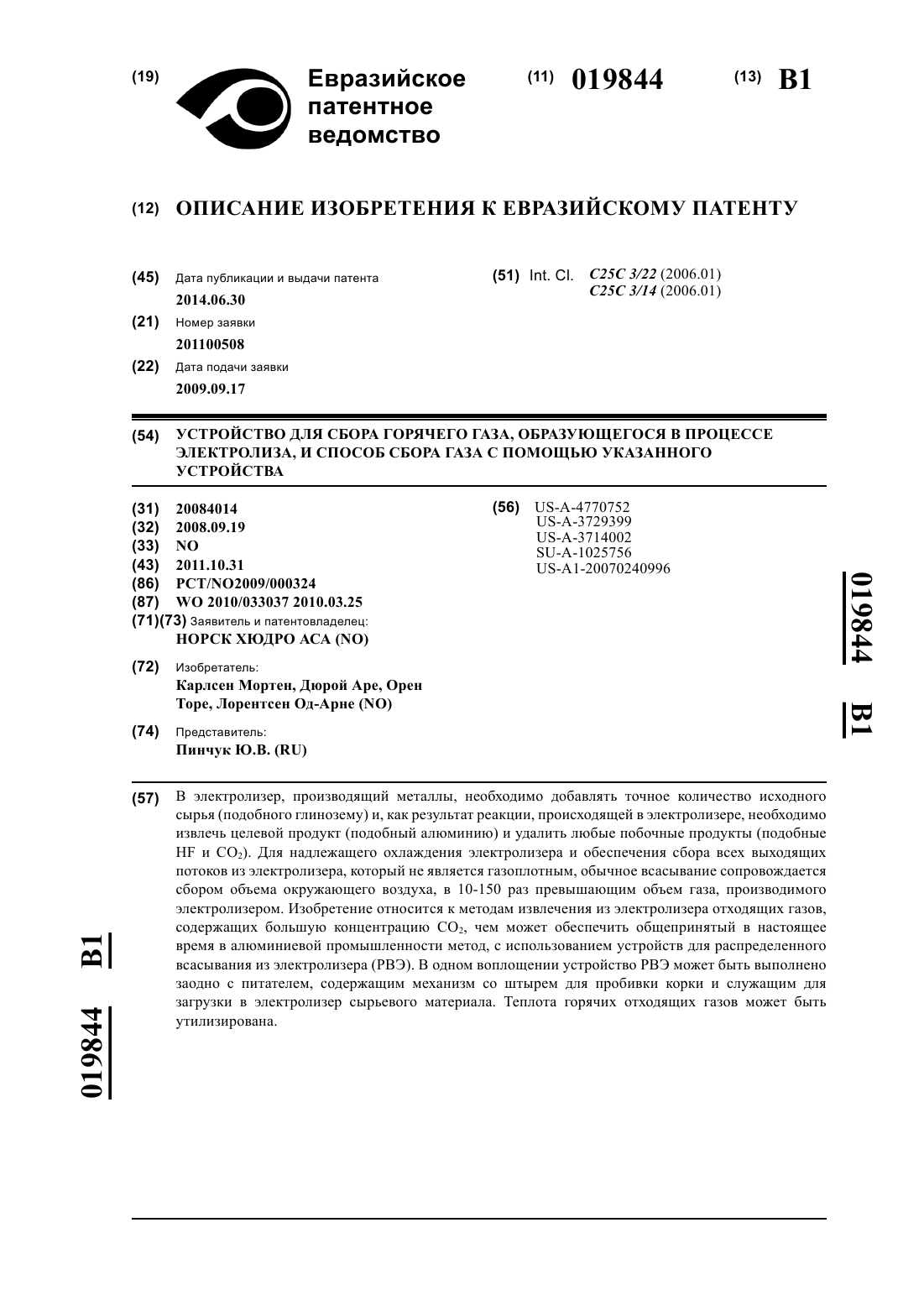

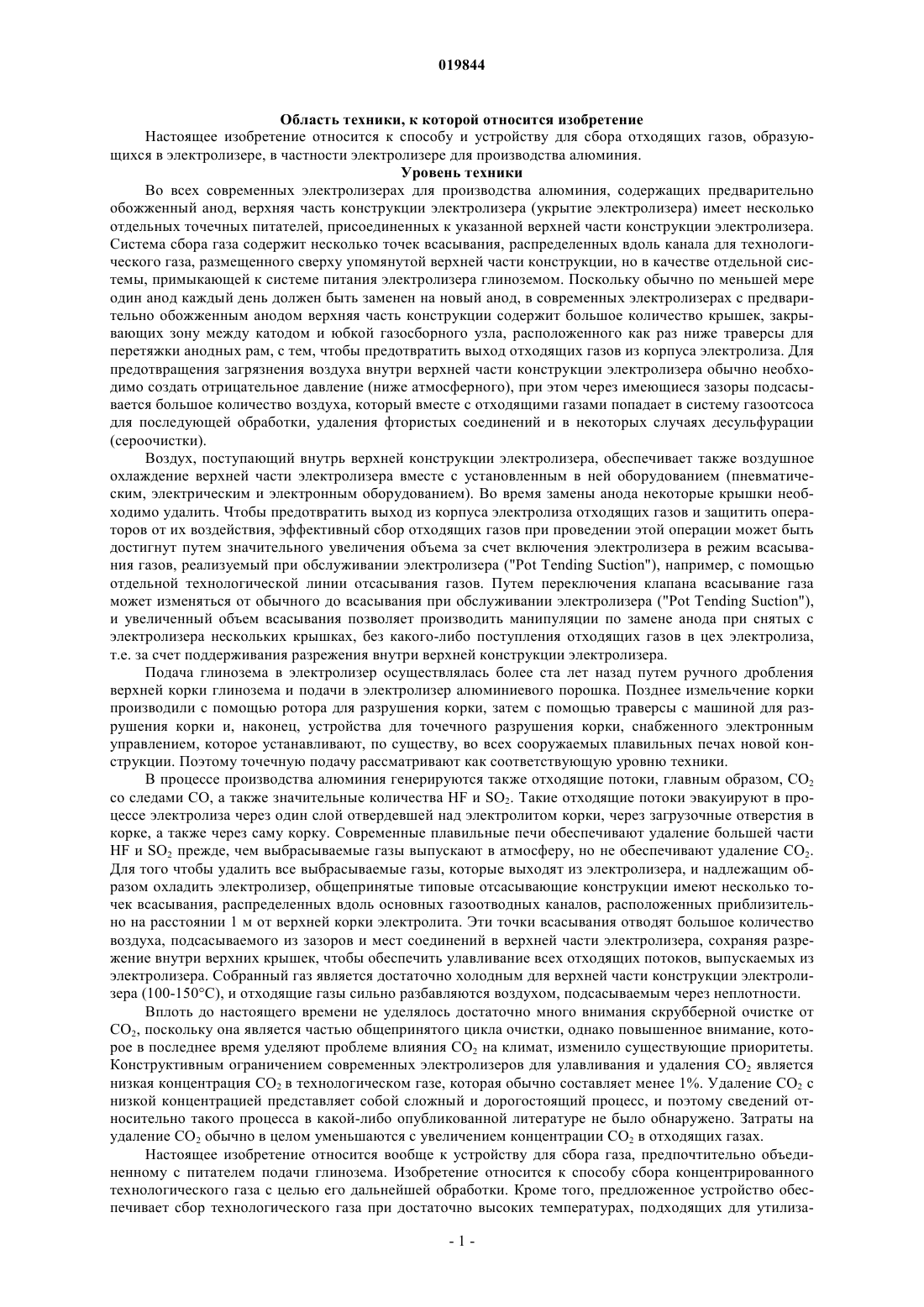

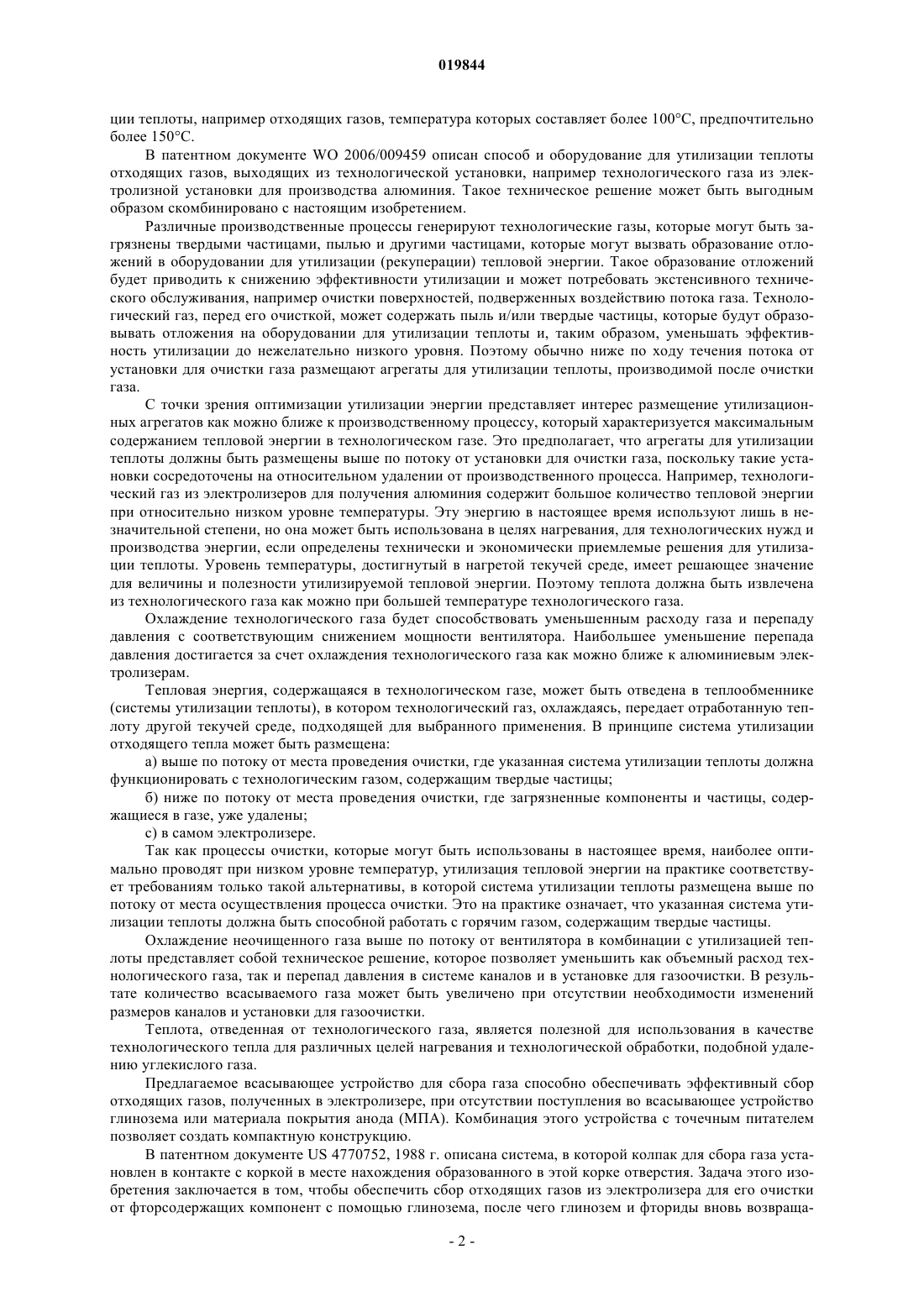

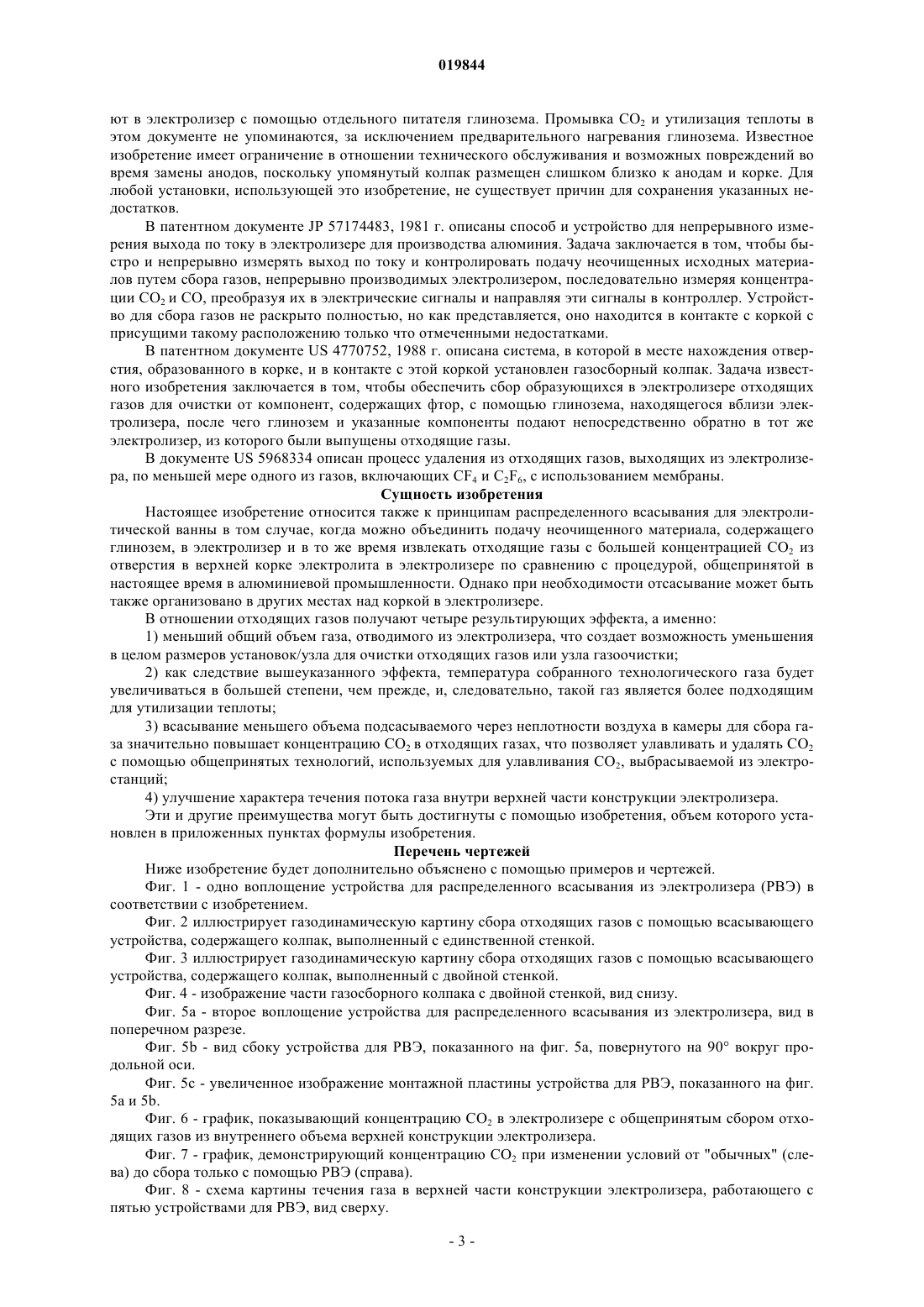

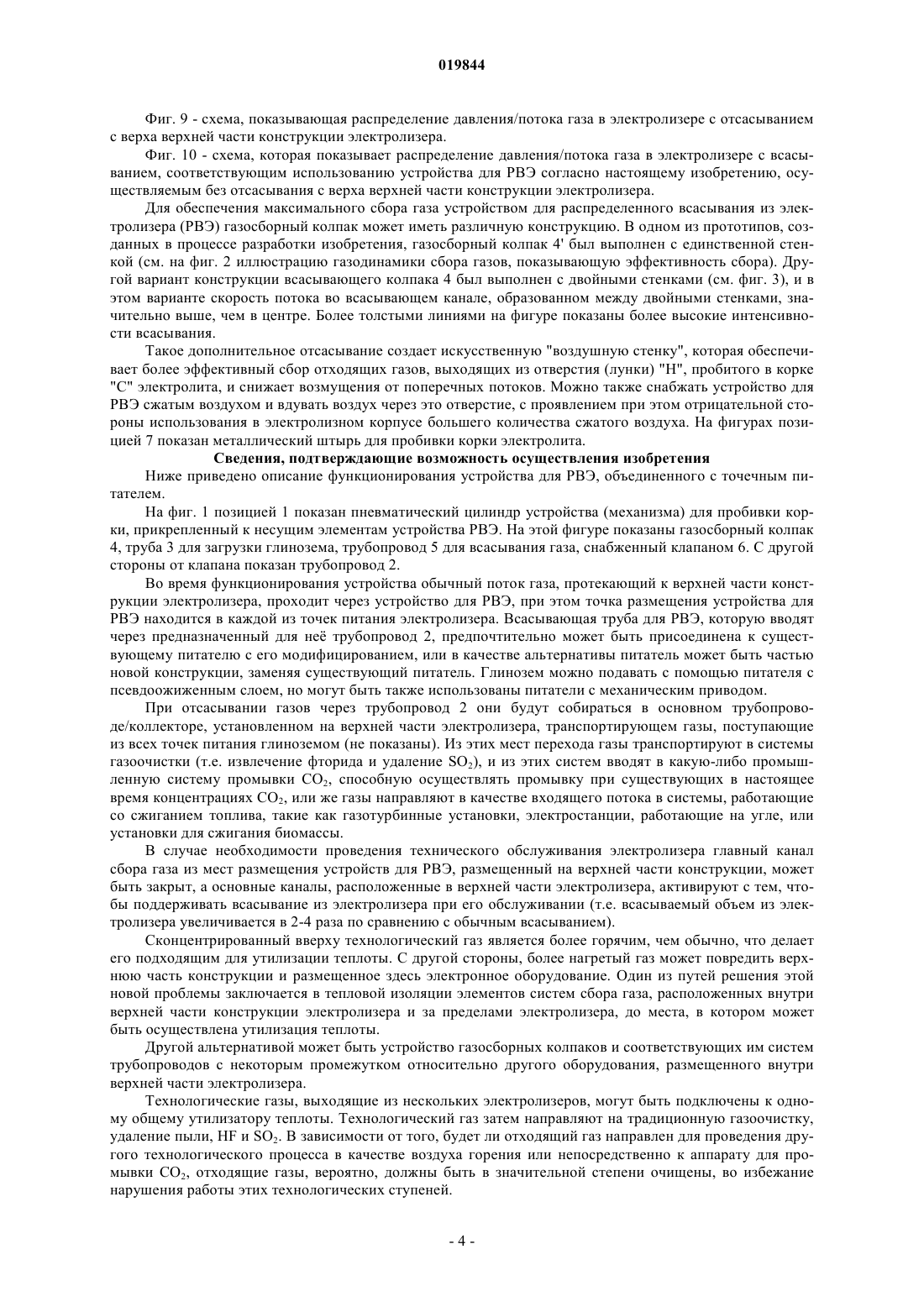

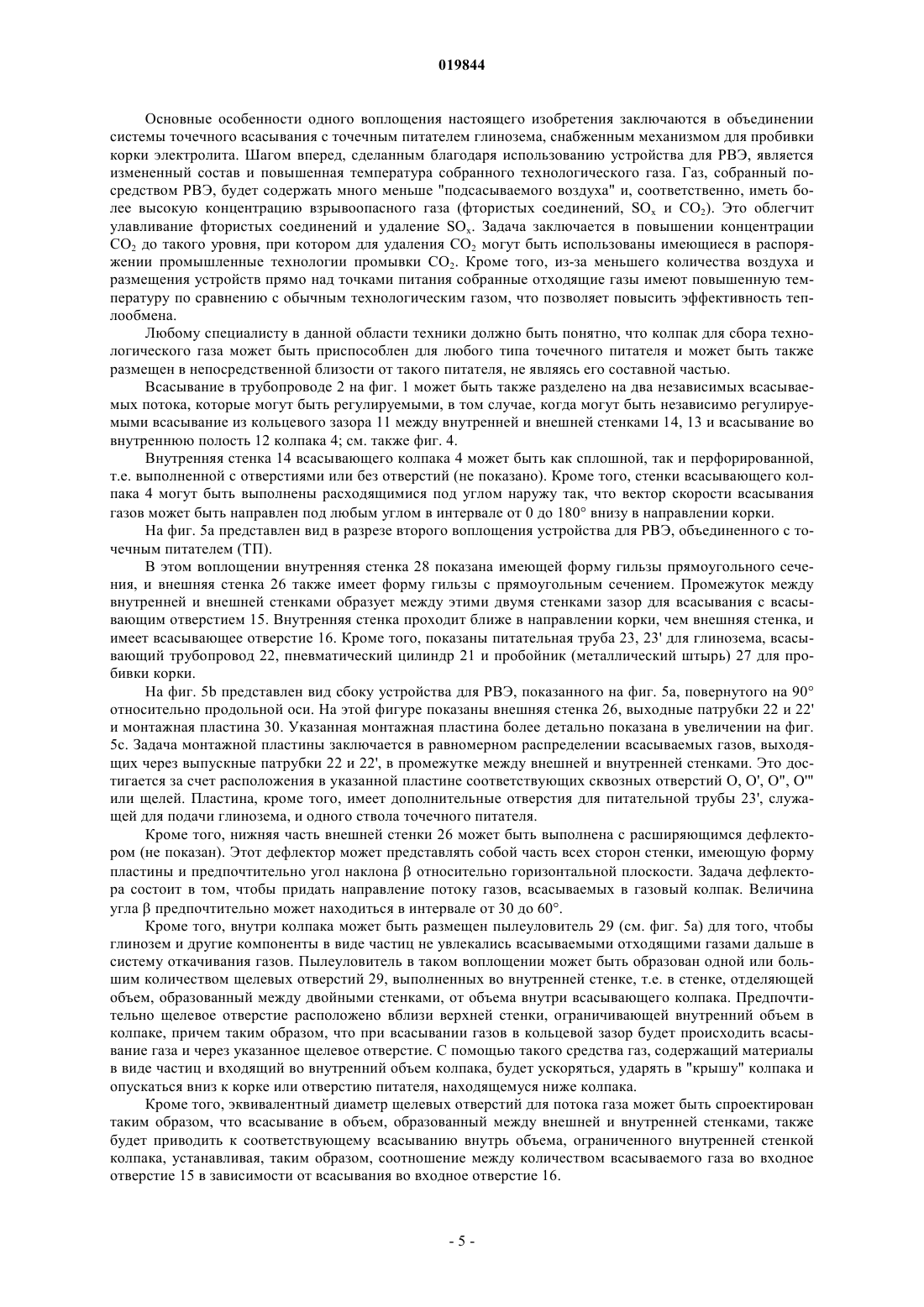

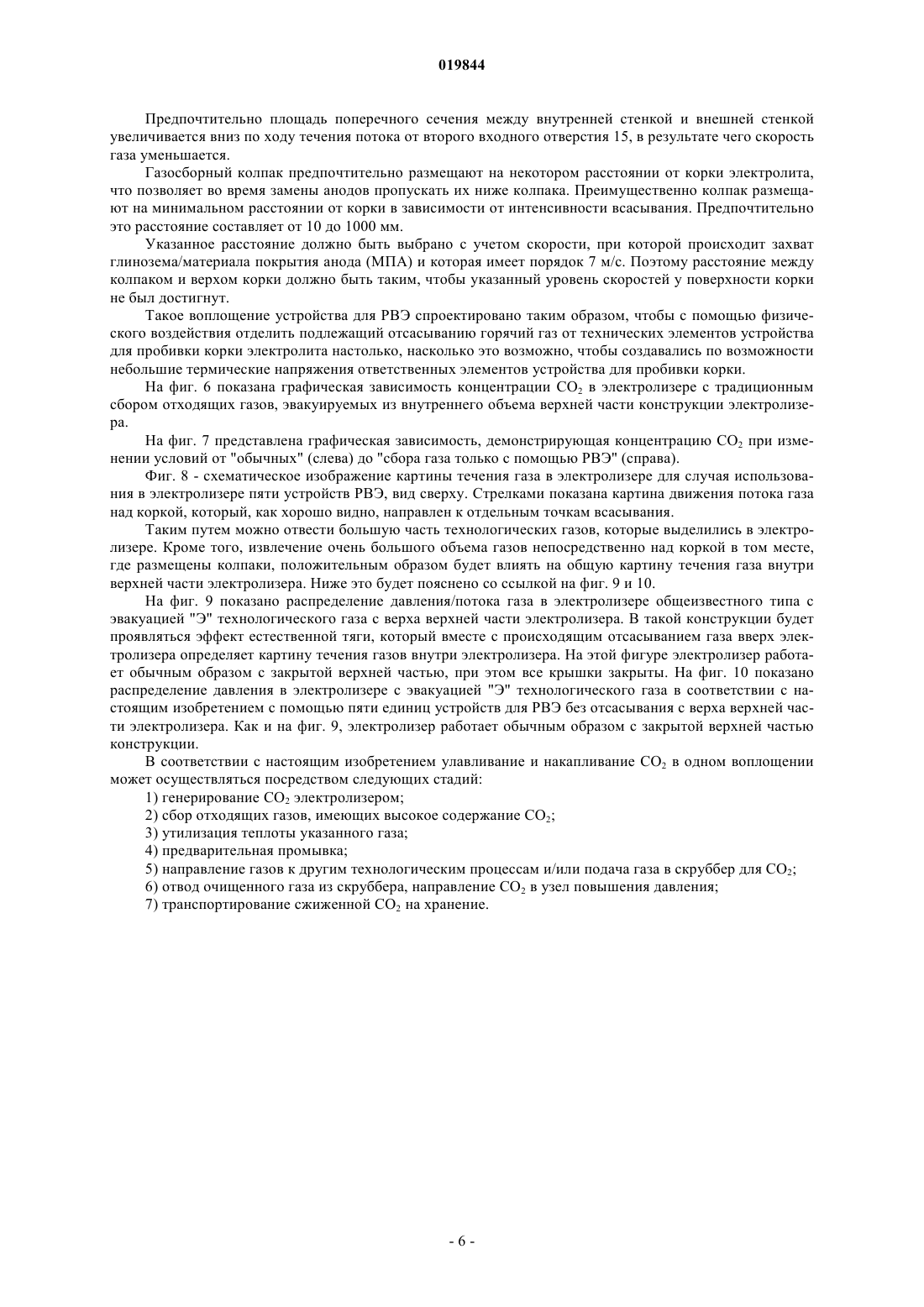

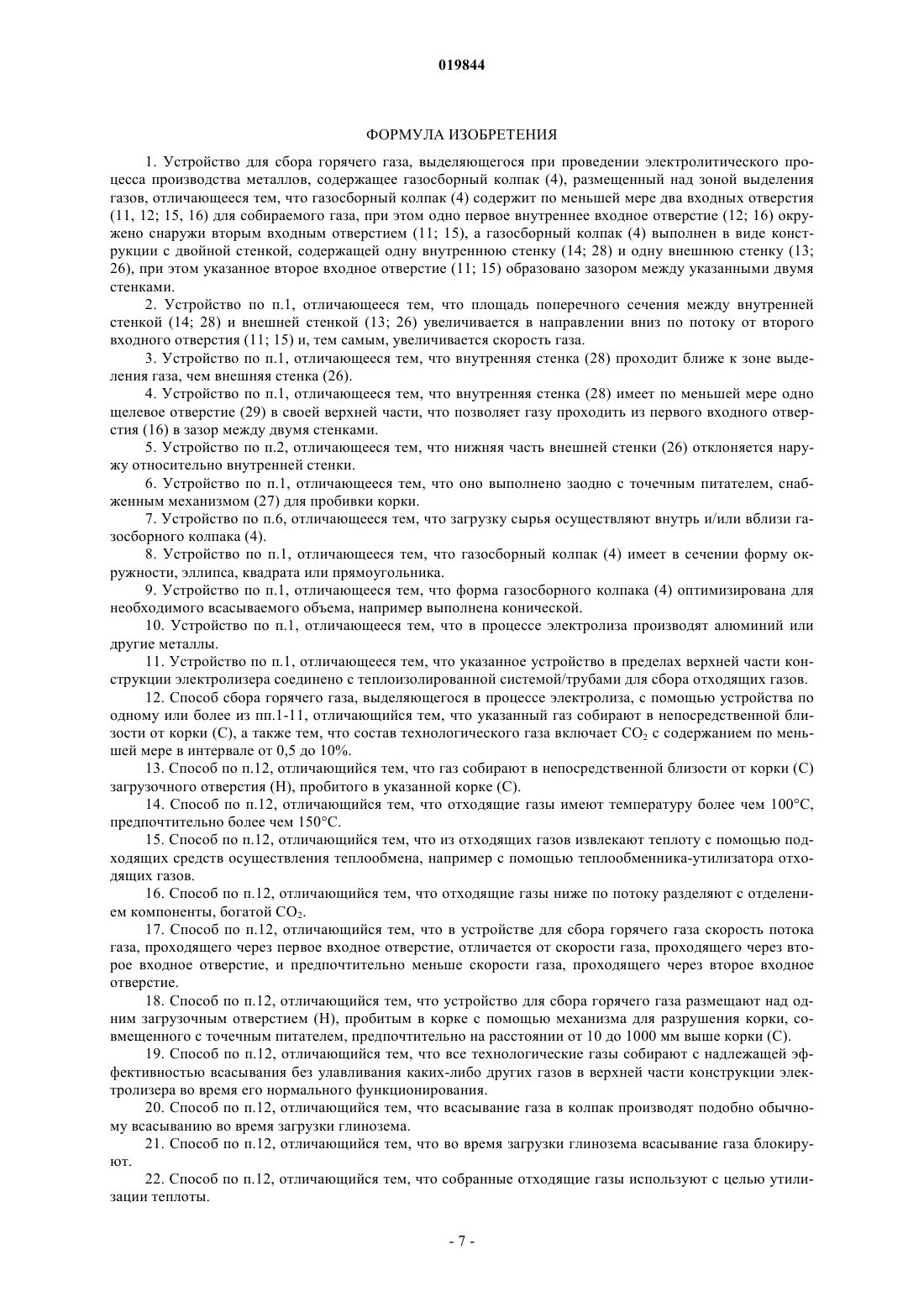

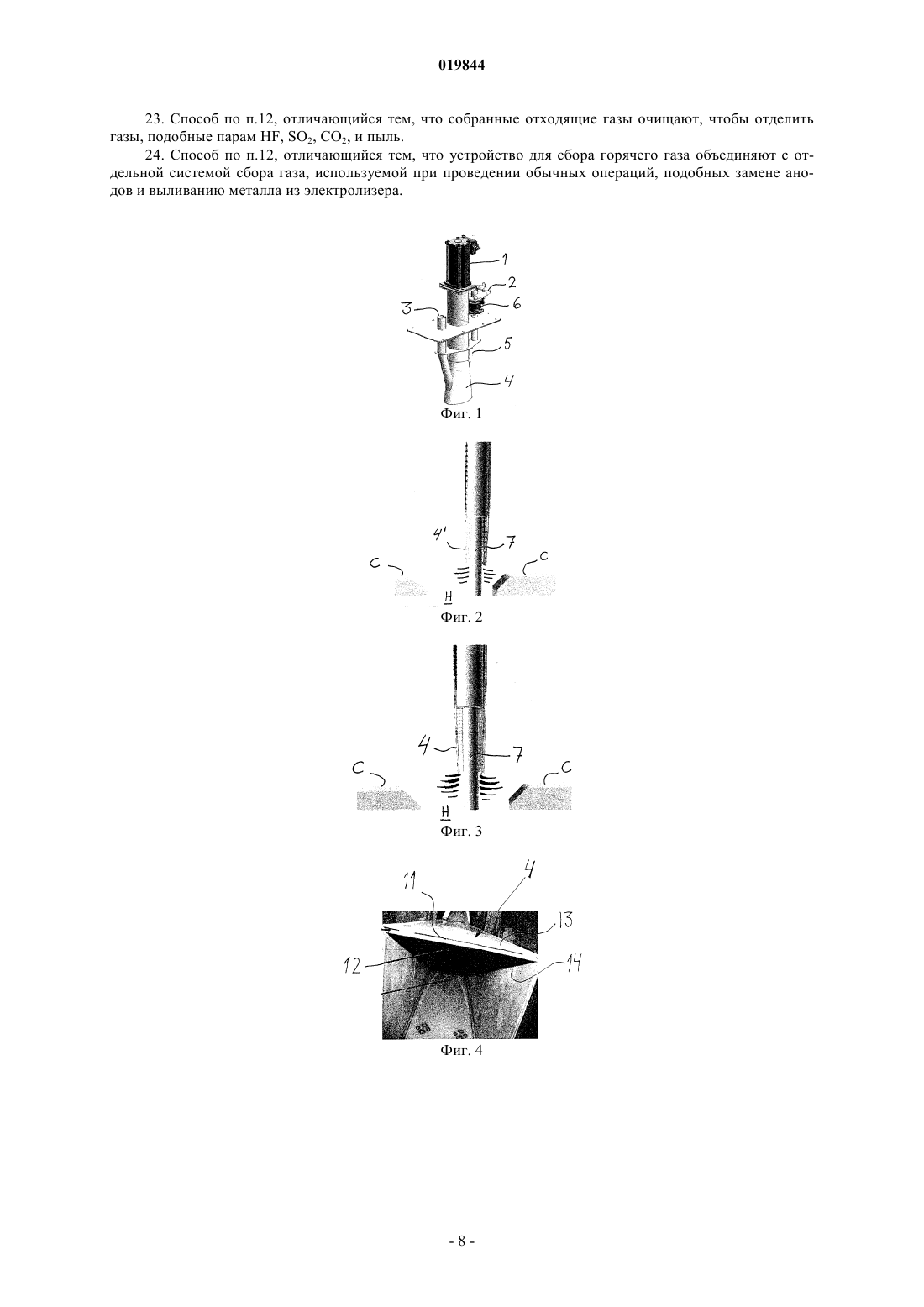

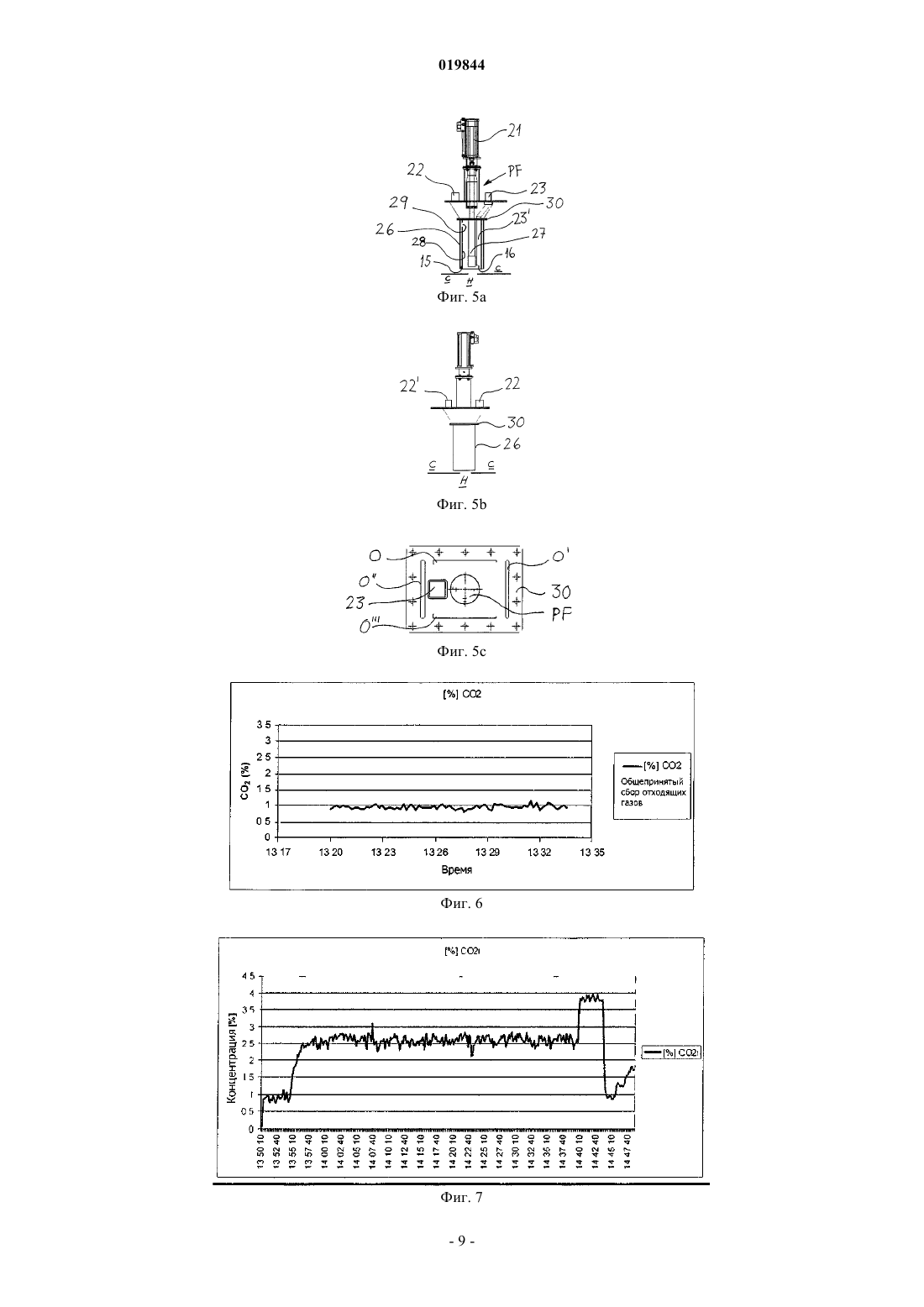

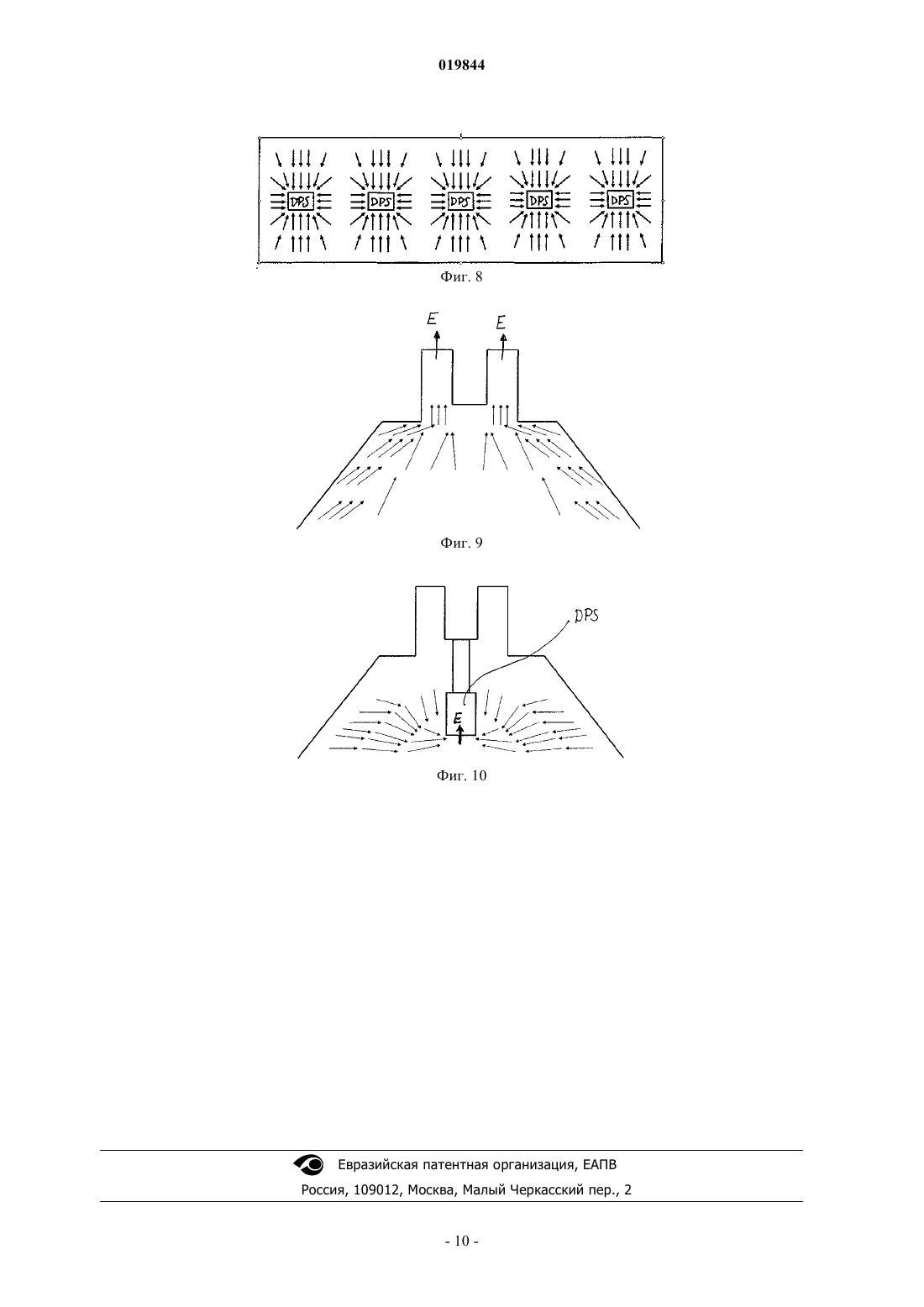

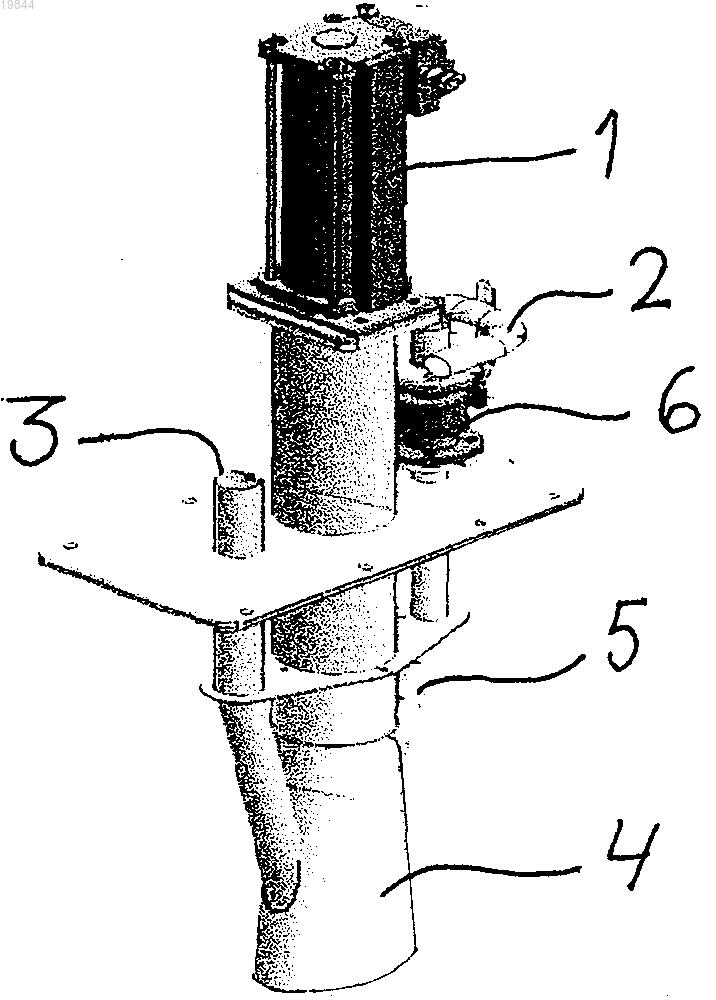

УСТРОЙСТВО ДЛЯ СБОРА ГОРЯЧЕГО ГАЗА, ОБРАЗУЮЩЕГОСЯ В ПРОЦЕССЕ ЭЛЕКТРОЛИЗА, И СПОСОБ СБОРА ГАЗА С ПОМОЩЬЮ УКАЗАННОГО УСТРОЙСТВА В электролизер, производящий металлы, необходимо добавлять точное количество исходного сырья (подобного глинозему) и, как результат реакции, происходящей в электролизере, необходимо извлечь целевой продукт (подобный алюминию) и удалить любые побочные продукты (подобныеHF и CO2). Для надлежащего охлаждения электролизера и обеспечения сбора всех выходящих потоков из электролизера, который не является газоплотным, обычное всасывание сопровождается сбором объема окружающего воздуха, в 10-150 раз превышающим объем газа, производимого электролизером. Изобретение относится к методам извлечения из электролизера отходящих газов,содержащих большую концентрацию CO2, чем может обеспечить общепринятый в настоящее время в алюминиевой промышленности метод, с использованием устройств для распределенного всасывания из электролизера (РВЭ). В одном воплощении устройство РВЭ может быть выполнено заодно с питателем, содержащим механизм со штырем для пробивки корки и служащим для загрузки в электролизер сырьевого материала. Теплота горячих отходящих газов может быть утилизирована.(71)(73) Заявитель и патентовладелец: НОРСК ХЮДРО АСА (NO) Область техники, к которой относится изобретение Настоящее изобретение относится к способу и устройству для сбора отходящих газов, образующихся в электролизере, в частности электролизере для производства алюминия. Уровень техники Во всех современных электролизерах для производства алюминия, содержащих предварительно обожженный анод, верхняя часть конструкции электролизера (укрытие электролизера) имеет несколько отдельных точечных питателей, присоединенных к указанной верхней части конструкции электролизера. Система сбора газа содержит несколько точек всасывания, распределенных вдоль канала для технологического газа, размещенного сверху упомянутой верхней части конструкции, но в качестве отдельной системы, примыкающей к системе питания электролизера глиноземом. Поскольку обычно по меньшей мере один анод каждый день должен быть заменен на новый анод, в современных электролизерах с предварительно обожженным анодом верхняя часть конструкции содержит большое количество крышек, закрывающих зону между катодом и юбкой газосборного узла, расположенного как раз ниже траверсы для перетяжки анодных рам, с тем, чтобы предотвратить выход отходящих газов из корпуса электролиза. Для предотвращения загрязнения воздуха внутри верхней части конструкции электролизера обычно необходимо создать отрицательное давление (ниже атмосферного), при этом через имеющиеся зазоры подсасывается большое количество воздуха, который вместе с отходящими газами попадает в систему газоотсоса для последующей обработки, удаления фтористых соединений и в некоторых случаях десульфурации(сероочистки). Воздух, поступающий внутрь верхней конструкции электролизера, обеспечивает также воздушное охлаждение верхней части электролизера вместе с установленным в ней оборудованием (пневматическим, электрическим и электронным оборудованием). Во время замены анода некоторые крышки необходимо удалить. Чтобы предотвратить выход из корпуса электролиза отходящих газов и защитить операторов от их воздействия, эффективный сбор отходящих газов при проведении этой операции может быть достигнут путем значительного увеличения объема за счет включения электролизера в режим всасывания газов, реализуемый при обслуживании электролизера ("Pot Tending Suction"), например, с помощью отдельной технологической линии отсасывания газов. Путем переключения клапана всасывание газа может изменяться от обычного до всасывания при обслуживании электролизера ("Pot Tending Suction"),и увеличенный объем всасывания позволяет производить манипуляции по замене анода при снятых с электролизера нескольких крышках, без какого-либо поступления отходящих газов в цех электролиза,т.е. за счет поддерживания разрежения внутри верхней конструкции электролизера. Подача глинозема в электролизер осуществлялась более ста лет назад путем ручного дробления верхней корки глинозема и подачи в электролизер алюминиевого порошка. Позднее измельчение корки производили с помощью ротора для разрушения корки, затем с помощью траверсы с машиной для разрушения корки и, наконец, устройства для точечного разрушения корки, снабженного электронным управлением, которое устанавливают, по существу, во всех сооружаемых плавильных печах новой конструкции. Поэтому точечную подачу рассматривают как соответствующую уровню техники. В процессе производства алюминия генерируются также отходящие потоки, главным образом, CO2 со следами СО, а также значительные количества HF и SO2. Такие отходящие потоки эвакуируют в процессе электролиза через один слой отвердевшей над электролитом корки, через загрузочные отверстия в корке, а также через саму корку. Современные плавильные печи обеспечивают удаление большей частиHF и SO2 прежде, чем выбрасываемые газы выпускают в атмосферу, но не обеспечивают удаление CO2. Для того чтобы удалить все выбрасываемые газы, которые выходят из электролизера, и надлежащим образом охладить электролизер, общепринятые типовые отсасывающие конструкции имеют несколько точек всасывания, распределенных вдоль основных газоотводных каналов, расположенных приблизительно на расстоянии 1 м от верхней корки электролита. Эти точки всасывания отводят большое количество воздуха, подсасываемого из зазоров и мест соединений в верхней части электролизера, сохраняя разрежение внутри верхних крышек, чтобы обеспечить улавливание всех отходящих потоков, выпускаемых из электролизера. Собранный газ является достаточно холодным для верхней части конструкции электролизера (100-150C), и отходящие газы сильно разбавляются воздухом, подсасываемым через неплотности. Вплоть до настоящего времени не уделялось достаточно много внимания скрубберной очистке отCO2, поскольку она является частью общепринятого цикла очистки, однако повышенное внимание, которое в последнее время уделяют проблеме влияния CO2 на климат, изменило существующие приоритеты. Конструктивным ограничением современных электролизеров для улавливания и удаления CO2 является низкая концентрация CO2 в технологическом газе, которая обычно составляет менее 1%. Удаление CO2 с низкой концентрацией представляет собой сложный и дорогостоящий процесс, и поэтому сведений относительно такого процесса в какой-либо опубликованной литературе не было обнаружено. Затраты на удаление CO2 обычно в целом уменьшаются с увеличением концентрации CO2 в отходящих газах. Настоящее изобретение относится вообще к устройству для сбора газа, предпочтительно объединенному с питателем подачи глинозема. Изобретение относится к способу сбора концентрированного технологического газа с целью его дальнейшей обработки. Кроме того, предложенное устройство обеспечивает сбор технологического газа при достаточно высоких температурах, подходящих для утилиза-1 019844 ции теплоты, например отходящих газов, температура которых составляет более 100C, предпочтительно более 150C. В патентном документе WO 2006/009459 описан способ и оборудование для утилизации теплоты отходящих газов, выходящих из технологической установки, например технологического газа из электролизной установки для производства алюминия. Такое техническое решение может быть выгодным образом скомбинировано с настоящим изобретением. Различные производственные процессы генерируют технологические газы, которые могут быть загрязнены твердыми частицами, пылью и другими частицами, которые могут вызвать образование отложений в оборудовании для утилизации (рекуперации) тепловой энергии. Такое образование отложений будет приводить к снижению эффективности утилизации и может потребовать экстенсивного технического обслуживания, например очистки поверхностей, подверженных воздействию потока газа. Технологический газ, перед его очисткой, может содержать пыль и/или твердые частицы, которые будут образовывать отложения на оборудовании для утилизации теплоты и, таким образом, уменьшать эффективность утилизации до нежелательно низкого уровня. Поэтому обычно ниже по ходу течения потока от установки для очистки газа размещают агрегаты для утилизации теплоты, производимой после очистки газа. С точки зрения оптимизации утилизации энергии представляет интерес размещение утилизационных агрегатов как можно ближе к производственному процессу, который характеризуется максимальным содержанием тепловой энергии в технологическом газе. Это предполагает, что агрегаты для утилизации теплоты должны быть размещены выше по потоку от установки для очистки газа, поскольку такие установки сосредоточены на относительном удалении от производственного процесса. Например, технологический газ из электролизеров для получения алюминия содержит большое количество тепловой энергии при относительно низком уровне температуры. Эту энергию в настоящее время используют лишь в незначительной степени, но она может быть использована в целях нагревания, для технологических нужд и производства энергии, если определены технически и экономически приемлемые решения для утилизации теплоты. Уровень температуры, достигнутый в нагретой текучей среде, имеет решающее значение для величины и полезности утилизируемой тепловой энергии. Поэтому теплота должна быть извлечена из технологического газа как можно при большей температуре технологического газа. Охлаждение технологического газа будет способствовать уменьшенным расходу газа и перепаду давления с соответствующим снижением мощности вентилятора. Наибольшее уменьшение перепада давления достигается за счет охлаждения технологического газа как можно ближе к алюминиевым электролизерам. Тепловая энергия, содержащаяся в технологическом газе, может быть отведена в теплообменнике(системы утилизации теплоты), в котором технологический газ, охлаждаясь, передает отработанную теплоту другой текучей среде, подходящей для выбранного применения. В принципе система утилизации отходящего тепла может быть размещена: а) выше по потоку от места проведения очистки, где указанная система утилизации теплоты должна функционировать с технологическим газом, содержащим твердые частицы; б) ниже по потоку от места проведения очистки, где загрязненные компоненты и частицы, содержащиеся в газе, уже удалены; с) в самом электролизере. Так как процессы очистки, которые могут быть использованы в настоящее время, наиболее оптимально проводят при низком уровне температур, утилизация тепловой энергии на практике соответствует требованиям только такой альтернативы, в которой система утилизации теплоты размещена выше по потоку от места осуществления процесса очистки. Это на практике означает, что указанная система утилизации теплоты должна быть способной работать с горячим газом, содержащим твердые частицы. Охлаждение неочищенного газа выше по потоку от вентилятора в комбинации с утилизацией теплоты представляет собой техническое решение, которое позволяет уменьшить как объемный расход технологического газа, так и перепад давления в системе каналов и в установке для газоочистки. В результате количество всасываемого газа может быть увеличено при отсутствии необходимости изменений размеров каналов и установки для газоочистки. Теплота, отведенная от технологического газа, является полезной для использования в качестве технологического тепла для различных целей нагревания и технологической обработки, подобной удалению углекислого газа. Предлагаемое всасывающее устройство для сбора газа способно обеспечивать эффективный сбор отходящих газов, полученных в электролизере, при отсутствии поступления во всасывающее устройство глинозема или материала покрытия анода (МПА). Комбинация этого устройства с точечным питателем позволяет создать компактную конструкцию. В патентном документе US 4770752, 1988 г. описана система, в которой колпак для сбора газа установлен в контакте с коркой в месте нахождения образованного в этой корке отверстия. Задача этого изобретения заключается в том, чтобы обеспечить сбор отходящих газов из электролизера для его очистки от фторсодержащих компонент с помощью глинозема, после чего глинозем и фториды вновь возвраща-2 019844 ют в электролизер с помощью отдельного питателя глинозема. Промывка CO2 и утилизация теплоты в этом документе не упоминаются, за исключением предварительного нагревания глинозема. Известное изобретение имеет ограничение в отношении технического обслуживания и возможных повреждений во время замены анодов, поскольку упомянутый колпак размещен слишком близко к анодам и корке. Для любой установки, использующей это изобретение, не существует причин для сохранения указанных недостатков. В патентном документе JP 57174483, 1981 г. описаны способ и устройство для непрерывного измерения выхода по току в электролизере для производства алюминия. Задача заключается в том, чтобы быстро и непрерывно измерять выход по току и контролировать подачу неочищенных исходных материалов путем сбора газов, непрерывно производимых электролизером, последовательно измеряя концентрации CO2 и СО, преобразуя их в электрические сигналы и направляя эти сигналы в контроллер. Устройство для сбора газов не раскрыто полностью, но как представляется, оно находится в контакте с коркой с присущими такому расположению только что отмеченными недостатками. В патентном документе US 4770752, 1988 г. описана система, в которой в месте нахождения отверстия, образованного в корке, и в контакте с этой коркой установлен газосборный колпак. Задача известного изобретения заключается в том, чтобы обеспечить сбор образующихся в электролизере отходящих газов для очистки от компонент, содержащих фтор, с помощью глинозема, находящегося вблизи электролизера, после чего глинозем и указанные компоненты подают непосредственно обратно в тот же электролизер, из которого были выпущены отходящие газы. В документе US 5968334 описан процесс удаления из отходящих газов, выходящих из электролизера, по меньшей мере одного из газов, включающих CF4 и C2F6, с использованием мембраны. Сущность изобретения Настоящее изобретение относится также к принципам распределенного всасывания для электролитической ванны в том случае, когда можно объединить подачу неочищенного материала, содержащего глинозем, в электролизер и в то же время извлекать отходящие газы с большей концентрацией CO2 из отверстия в верхней корке электролита в электролизере по сравнению с процедурой, общепринятой в настоящее время в алюминиевой промышленности. Однако при необходимости отсасывание может быть также организовано в других местах над коркой в электролизере. В отношении отходящих газов получают четыре результирующих эффекта, а именно: 1) меньший общий объем газа, отводимого из электролизера, что создает возможность уменьшения в целом размеров установок/узла для очистки отходящих газов или узла газоочистки; 2) как следствие вышеуказанного эффекта, температура собранного технологического газа будет увеличиваться в большей степени, чем прежде, и, следовательно, такой газ является более подходящим для утилизации теплоты; 3) всасывание меньшего объема подсасываемого через неплотности воздуха в камеры для сбора газа значительно повышает концентрацию CO2 в отходящих газах, что позволяет улавливать и удалять CO2 с помощью общепринятых технологий, используемых для улавливания CO2, выбрасываемой из электростанций; 4) улучшение характера течения потока газа внутри верхней части конструкции электролизера. Эти и другие преимущества могут быть достигнуты с помощью изобретения, объем которого установлен в приложенных пунктах формулы изобретения. Перечень чертежей Ниже изобретение будет дополнительно объяснено с помощью примеров и чертежей. Фиг. 1 - одно воплощение устройства для распределенного всасывания из электролизера (РВЭ) в соответствии с изобретением. Фиг. 2 иллюстрирует газодинамическую картину сбора отходящих газов с помощью всасывающего устройства, содержащего колпак, выполненный с единственной стенкой. Фиг. 3 иллюстрирует газодинамическую картину сбора отходящих газов с помощью всасывающего устройства, содержащего колпак, выполненный с двойной стенкой. Фиг. 4 - изображение части газосборного колпака с двойной стенкой, вид снизу. Фиг. 5 а - второе воплощение устройства для распределенного всасывания из электролизера, вид в поперечном разрезе. Фиг. 5b - вид сбоку устройства для РВЭ, показанного на фиг. 5 а, повернутого на 90 вокруг продольной оси. Фиг. 5 с - увеличенное изображение монтажной пластины устройства для РВЭ, показанного на фиг. 5 а и 5b. Фиг. 6 - график, показывающий концентрацию CO2 в электролизере с общепринятым сбором отходящих газов из внутреннего объема верхней конструкции электролизера. Фиг. 7 - график, демонстрирующий концентрацию CO2 при изменении условий от "обычных" (слева) до сбора только с помощью РВЭ (справа). Фиг. 8 - схема картины течения газа в верхней части конструкции электролизера, работающего с пятью устройствами для РВЭ, вид сверху. Фиг. 9 - схема, показывающая распределение давления/потока газа в электролизере с отсасыванием с верха верхней части конструкции электролизера. Фиг. 10 - схема, которая показывает распределение давления/потока газа в электролизере с всасыванием, соответствующим использованию устройства для РВЭ согласно настоящему изобретению, осуществляемым без отсасывания с верха верхней части конструкции электролизера. Для обеспечения максимального сбора газа устройством для распределенного всасывания из электролизера (РВЭ) газосборный колпак может иметь различную конструкцию. В одном из прототипов, созданных в процессе разработки изобретения, газосборный колпак 4' был выполнен с единственной стенкой (см. на фиг. 2 иллюстрацию газодинамики сбора газов, показывающую эффективность сбора). Другой вариант конструкции всасывающего колпака 4 был выполнен с двойными стенками (см. фиг. 3), и в этом варианте скорость потока во всасывающем канале, образованном между двойными стенками, значительно выше, чем в центре. Более толстыми линиями на фигуре показаны более высокие интенсивности всасывания. Такое дополнительное отсасывание создает искусственную "воздушную стенку", которая обеспечивает более эффективный сбор отходящих газов, выходящих из отверстия (лунки) "Н", пробитого в корке"С" электролита, и снижает возмущения от поперечных потоков. Можно также снабжать устройство для РВЭ сжатым воздухом и вдувать воздух через это отверстие, с проявлением при этом отрицательной стороны использования в электролизном корпусе большего количества сжатого воздуха. На фигурах позицией 7 показан металлический штырь для пробивки корки электролита. Сведения, подтверждающие возможность осуществления изобретения Ниже приведено описание функционирования устройства для РВЭ, объединенного с точечным питателем. На фиг. 1 позицией 1 показан пневматический цилиндр устройства (механизма) для пробивки корки, прикрепленный к несущим элементам устройства РВЭ. На этой фигуре показаны газосборный колпак 4, труба 3 для загрузки глинозема, трубопровод 5 для всасывания газа, снабженный клапаном 6. С другой стороны от клапана показан трубопровод 2. Во время функционирования устройства обычный поток газа, протекающий к верхней части конструкции электролизера, проходит через устройство для РВЭ, при этом точка размещения устройства для РВЭ находится в каждой из точек питания электролизера. Всасывающая труба для РВЭ, которую вводят через предназначенный для не трубопровод 2, предпочтительно может быть присоединена к существующему питателю с его модифицированием, или в качестве альтернативы питатель может быть частью новой конструкции, заменяя существующий питатель. Глинозем можно подавать с помощью питателя с псевдоожиженным слоем, но могут быть также использованы питатели с механическим приводом. При отсасывании газов через трубопровод 2 они будут собираться в основном трубопроводе/коллекторе, установленном на верхней части электролизера, транспортирующем газы, поступающие из всех точек питания глиноземом (не показаны). Из этих мест перехода газы транспортируют в системы газоочистки (т.е. извлечение фторида и удаление SO2), и из этих систем вводят в какую-либо промышленную систему промывки CO2, способную осуществлять промывку при существующих в настоящее время концентрациях CO2, или же газы направляют в качестве входящего потока в системы, работающие со сжиганием топлива, такие как газотурбинные установки, электростанции, работающие на угле, или установки для сжигания биомассы. В случае необходимости проведения технического обслуживания электролизера главный канал сбора газа из мест размещения устройств для РВЭ, размещенный на верхней части конструкции, может быть закрыт, а основные каналы, расположенные в верхней части электролизера, активируют с тем, чтобы поддерживать всасывание из электролизера при его обслуживании (т.е. всасываемый объем из электролизера увеличивается в 2-4 раза по сравнению с обычным всасыванием). Сконцентрированный вверху технологический газ является более горячим, чем обычно, что делает его подходящим для утилизации теплоты. С другой стороны, более нагретый газ может повредить верхнюю часть конструкции и размещенное здесь электронное оборудование. Один из путей решения этой новой проблемы заключается в тепловой изоляции элементов систем сбора газа, расположенных внутри верхней части конструкции электролизера и за пределами электролизера, до места, в котором может быть осуществлена утилизация теплоты. Другой альтернативой может быть устройство газосборных колпаков и соответствующих им систем трубопроводов с некоторым промежутком относительно другого оборудования, размещенного внутри верхней части электролизера. Технологические газы, выходящие из нескольких электролизеров, могут быть подключены к одному общему утилизатору теплоты. Технологический газ затем направляют на традиционную газоочистку,удаление пыли, HF и SO2. В зависимости от того, будет ли отходящий газ направлен для проведения другого технологического процесса в качестве воздуха горения или непосредственно к аппарату для промывки CO2, отходящие газы, вероятно, должны быть в значительной степени очищены, во избежание нарушения работы этих технологических ступеней. Основные особенности одного воплощения настоящего изобретения заключаются в объединении системы точечного всасывания с точечным питателем глинозема, снабженным механизмом для пробивки корки электролита. Шагом вперед, сделанным благодаря использованию устройства для РВЭ, является измененный состав и повышенная температура собранного технологического газа. Газ, собранный посредством РВЭ, будет содержать много меньше "подсасываемого воздуха" и, соответственно, иметь более высокую концентрацию взрывоопасного газа (фтористых соединений, SOx и CO2). Это облегчит улавливание фтористых соединений и удаление SOx. Задача заключается в повышении концентрацииCO2 до такого уровня, при котором для удаления CO2 могут быть использованы имеющиеся в распоряжении промышленные технологии промывки CO2. Кроме того, из-за меньшего количества воздуха и размещения устройств прямо над точками питания собранные отходящие газы имеют повышенную температуру по сравнению с обычным технологическим газом, что позволяет повысить эффективность теплообмена. Любому специалисту в данной области техники должно быть понятно, что колпак для сбора технологического газа может быть приспособлен для любого типа точечного питателя и может быть также размещен в непосредственной близости от такого питателя, не являясь его составной частью. Всасывание в трубопроводе 2 на фиг. 1 может быть также разделено на два независимых всасываемых потока, которые могут быть регулируемыми, в том случае, когда могут быть независимо регулируемыми всасывание из кольцевого зазора 11 между внутренней и внешней стенками 14, 13 и всасывание во внутреннюю полость 12 колпака 4; см. также фиг. 4. Внутренняя стенка 14 всасывающего колпака 4 может быть как сплошной, так и перфорированной,т.е. выполненной с отверстиями или без отверстий (не показано). Кроме того, стенки всасывающего колпака 4 могут быть выполнены расходящимися под углом наружу так, что вектор скорости всасывания газов может быть направлен под любым углом в интервале от 0 до 180 внизу в направлении корки. На фиг. 5 а представлен вид в разрезе второго воплощения устройства для РВЭ, объединенного с точечным питателем (ТП). В этом воплощении внутренняя стенка 28 показана имеющей форму гильзы прямоугольного сечения, и внешняя стенка 26 также имеет форму гильзы с прямоугольным сечением. Промежуток между внутренней и внешней стенками образует между этими двумя стенками зазор для всасывания с всасывающим отверстием 15. Внутренняя стенка проходит ближе в направлении корки, чем внешняя стенка, и имеет всасывающее отверстие 16. Кроме того, показаны питательная труба 23, 23' для глинозема, всасывающий трубопровод 22, пневматический цилиндр 21 и пробойник (металлический штырь) 27 для пробивки корки. На фиг. 5b представлен вид сбоку устройства для РВЭ, показанного на фиг. 5 а, повернутого на 90 относительно продольной оси. На этой фигуре показаны внешняя стенка 26, выходные патрубки 22 и 22' и монтажная пластина 30. Указанная монтажная пластина более детально показана в увеличении на фиг. 5 с. Задача монтажной пластины заключается в равномерном распределении всасываемых газов, выходящих через выпускные патрубки 22 и 22', в промежутке между внешней и внутренней стенками. Это достигается за счет расположения в указанной пластине соответствующих сквозных отверстий О, О', О", О'" или щелей. Пластина, кроме того, имеет дополнительные отверстия для питательной трубы 23', служащей для подачи глинозема, и одного ствола точечного питателя. Кроме того, нижняя часть внешней стенки 26 может быть выполнена с расширяющимся дефлектором (не показан). Этот дефлектор может представлять собой часть всех сторон стенки, имеющую форму пластины и предпочтительно угол наклонаотносительно горизонтальной плоскости. Задача дефлектора состоит в том, чтобы придать направление потоку газов, всасываемых в газовый колпак. Величина углапредпочтительно может находиться в интервале от 30 до 60. Кроме того, внутри колпака может быть размещен пылеуловитель 29 (см. фиг. 5 а) для того, чтобы глинозем и другие компоненты в виде частиц не увлекались всасываемыми отходящими газами дальше в систему откачивания газов. Пылеуловитель в таком воплощении может быть образован одной или большим количеством щелевых отверстий 29, выполненных во внутренней стенке, т.е. в стенке, отделяющей объем, образованный между двойными стенками, от объема внутри всасывающего колпака. Предпочтительно щелевое отверстие расположено вблизи верхней стенки, ограничивающей внутренний объем в колпаке, причем таким образом, что при всасывании газов в кольцевой зазор будет происходить всасывание газа и через указанное щелевое отверстие. С помощью такого средства газ, содержащий материалы в виде частиц и входящий во внутренний объем колпака, будет ускоряться, ударять в "крышу" колпака и опускаться вниз к корке или отверстию питателя, находящемуся ниже колпака. Кроме того, эквивалентный диаметр щелевых отверстий для потока газа может быть спроектирован таким образом, что всасывание в объем, образованный между внешней и внутренней стенками, также будет приводить к соответствующему всасыванию внутрь объема, ограниченного внутренней стенкой колпака, устанавливая, таким образом, соотношение между количеством всасываемого газа во входное отверстие 15 в зависимости от всасывания во входное отверстие 16. Предпочтительно площадь поперечного сечения между внутренней стенкой и внешней стенкой увеличивается вниз по ходу течения потока от второго входного отверстия 15, в результате чего скорость газа уменьшается. Газосборный колпак предпочтительно размещают на некотором расстоянии от корки электролита,что позволяет во время замены анодов пропускать их ниже колпака. Преимущественно колпак размещают на минимальном расстоянии от корки в зависимости от интенсивности всасывания. Предпочтительно это расстояние составляет от 10 до 1000 мм. Указанное расстояние должно быть выбрано с учетом скорости, при которой происходит захват глинозема/материала покрытия анода (МПА) и которая имеет порядок 7 м/с. Поэтому расстояние между колпаком и верхом корки должно быть таким, чтобы указанный уровень скоростей у поверхности корки не был достигнут. Такое воплощение устройства для РВЭ спроектировано таким образом, чтобы с помощью физического воздействия отделить подлежащий отсасыванию горячий газ от технических элементов устройства для пробивки корки электролита настолько, насколько это возможно, чтобы создавались по возможности небольшие термические напряжения ответственных элементов устройства для пробивки корки. На фиг. 6 показана графическая зависимость концентрации CO2 в электролизере с традиционным сбором отходящих газов, эвакуируемых из внутреннего объема верхней части конструкции электролизера. На фиг. 7 представлена графическая зависимость, демонстрирующая концентрацию CO2 при изменении условий от "обычных" (слева) до "сбора газа только с помощью РВЭ" (справа). Фиг. 8 - схематическое изображение картины течения газа в электролизере для случая использования в электролизере пяти устройств РВЭ, вид сверху. Стрелками показана картина движения потока газа над коркой, который, как хорошо видно, направлен к отдельным точкам всасывания. Таким путем можно отвести большую часть технологических газов, которые выделились в электролизере. Кроме того, извлечение очень большого объема газов непосредственно над коркой в том месте,где размещены колпаки, положительным образом будет влиять на общую картину течения газа внутри верхней части электролизера. Ниже это будет пояснено со ссылкой на фиг. 9 и 10. На фиг. 9 показано распределение давления/потока газа в электролизере общеизвестного типа с эвакуацией "Э" технологического газа с верха верхней части электролизера. В такой конструкции будет проявляться эффект естественной тяги, который вместе с происходящим отсасыванием газа вверх электролизера определяет картину течения газов внутри электролизера. На этой фигуре электролизер работает обычным образом с закрытой верхней частью, при этом все крышки закрыты. На фиг. 10 показано распределение давления в электролизере с эвакуацией "Э" технологического газа в соответствии с настоящим изобретением с помощью пяти единиц устройств для РВЭ без отсасывания с верха верхней части электролизера. Как и на фиг. 9, электролизер работает обычным образом с закрытой верхней частью конструкции. В соответствии с настоящим изобретением улавливание и накапливание CO2 в одном воплощении может осуществляться посредством следующих стадий: 1) генерирование CO2 электролизером; 2) сбор отходящих газов, имеющих высокое содержание CO2; 3) утилизация теплоты указанного газа; 4) предварительная промывка; 5) направление газов к другим технологическим процессам и/или подача газа в скруббер для CO2; 6) отвод очищенного газа из скруббера, направление CO2 в узел повышения давления; 7) транспортирование сжиженной CO2 на хранение. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для сбора горячего газа, выделяющегося при проведении электролитического процесса производства металлов, содержащее газосборный колпак (4), размещенный над зоной выделения газов, отличающееся тем, что газосборный колпак (4) содержит по меньшей мере два входных отверстия(11, 12; 15, 16) для собираемого газа, при этом одно первое внутреннее входное отверстие (12; 16) окружено снаружи вторым входным отверстием (11; 15), а газосборный колпак (4) выполнен в виде конструкции с двойной стенкой, содержащей одну внутреннюю стенку (14; 28) и одну внешнюю стенку (13; 26), при этом указанное второе входное отверстие (11; 15) образовано зазором между указанными двумя стенками. 2. Устройство по п.1, отличающееся тем, что площадь поперечного сечения между внутренней стенкой (14; 28) и внешней стенкой (13; 26) увеличивается в направлении вниз по потоку от второго входного отверстия (11; 15) и, тем самым, увеличивается скорость газа. 3. Устройство по п.1, отличающееся тем, что внутренняя стенка (28) проходит ближе к зоне выделения газа, чем внешняя стенка (26). 4. Устройство по п.1, отличающееся тем, что внутренняя стенка (28) имеет по меньшей мере одно щелевое отверстие (29) в своей верхней части, что позволяет газу проходить из первого входного отверстия (16) в зазор между двумя стенками. 5. Устройство по п.2, отличающееся тем, что нижняя часть внешней стенки (26) отклоняется наружу относительно внутренней стенки. 6. Устройство по п.1, отличающееся тем, что оно выполнено заодно с точечным питателем, снабженным механизмом (27) для пробивки корки. 7. Устройство по п.6, отличающееся тем, что загрузку сырья осуществляют внутрь и/или вблизи газосборного колпака (4). 8. Устройство по п.1, отличающееся тем, что газосборный колпак (4) имеет в сечении форму окружности, эллипса, квадрата или прямоугольника. 9. Устройство по п.1, отличающееся тем, что форма газосборного колпака (4) оптимизирована для необходимого всасываемого объема, например выполнена конической. 10. Устройство по п.1, отличающееся тем, что в процессе электролиза производят алюминий или другие металлы. 11. Устройство по п.1, отличающееся тем, что указанное устройство в пределах верхней части конструкции электролизера соединено с теплоизолированной системой/трубами для сбора отходящих газов. 12. Способ сбора горячего газа, выделяющегося в процессе электролиза, с помощью устройства по одному или более из пп.1-11, отличающийся тем, что указанный газ собирают в непосредственной близости от корки (С), а также тем, что состав технологического газа включает CO2 с содержанием по меньшей мере в интервале от 0,5 до 10%. 13. Способ по п.12, отличающийся тем, что газ собирают в непосредственной близости от корки (С) загрузочного отверстия (Н), пробитого в указанной корке (С). 14. Способ по п.12, отличающийся тем, что отходящие газы имеют температуру более чем 100C,предпочтительно более чем 150C. 15. Способ по п.12, отличающийся тем, что из отходящих газов извлекают теплоту с помощью подходящих средств осуществления теплообмена, например с помощью теплообменника-утилизатора отходящих газов. 16. Способ по п.12, отличающийся тем, что отходящие газы ниже по потоку разделяют с отделением компоненты, богатой CO2. 17. Способ по п.12, отличающийся тем, что в устройстве для сбора горячего газа скорость потока газа, проходящего через первое входное отверстие, отличается от скорости газа, проходящего через второе входное отверстие, и предпочтительно меньше скорости газа, проходящего через второе входное отверстие. 18. Способ по п.12, отличающийся тем, что устройство для сбора горячего газа размещают над одним загрузочным отверстием (Н), пробитым в корке с помощью механизма для разрушения корки, совмещенного с точечным питателем, предпочтительно на расстоянии от 10 до 1000 мм выше корки (С). 19. Способ по п.12, отличающийся тем, что все технологические газы собирают с надлежащей эффективностью всасывания без улавливания каких-либо других газов в верхней части конструкции электролизера во время его нормального функционирования. 20. Способ по п.12, отличающийся тем, что всасывание газа в колпак производят подобно обычному всасыванию во время загрузки глинозема. 21. Способ по п.12, отличающийся тем, что во время загрузки глинозема всасывание газа блокируют. 22. Способ по п.12, отличающийся тем, что собранные отходящие газы используют с целью утилизации теплоты. 23. Способ по п.12, отличающийся тем, что собранные отходящие газы очищают, чтобы отделить газы, подобные парам HF, SO2, CO2, и пыль. 24. Способ по п.12, отличающийся тем, что устройство для сбора горячего газа объединяют с отдельной системой сбора газа, используемой при проведении обычных операций, подобных замене анодов и выливанию металла из электролизера.

МПК / Метки

Метки: устройства, горячего, образующегося, сбора, газа, устройство, указанного, процессе, электролиза, помощью, способ

Код ссылки

<a href="https://eas.patents.su/11-19844-ustrojjstvo-dlya-sbora-goryachego-gaza-obrazuyushhegosya-v-processe-elektroliza-i-sposob-sbora-gaza-s-pomoshhyu-ukazannogo-ustrojjstva.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для сбора горячего газа, образующегося в процессе электролиза, и способ сбора газа с помощью указанного устройства</a>