Способ производства оптоволоконного соединителя высокой надежности

Номер патента: 18957

Опубликовано: 30.12.2013

Авторы: Ван Цун, Ванг Вей, Ли Цзин, Дин Дунфа, Шань Ляньцзе

Формула / Реферат

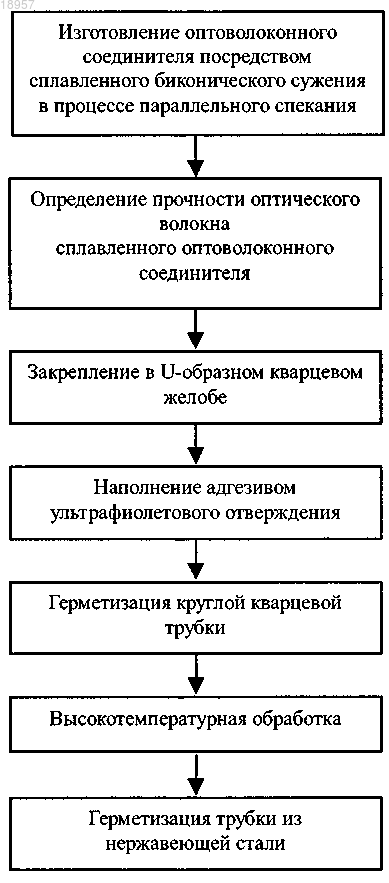

1. Способ производства оптоволоконного соединителя высокой надежности характеризуется следующими этапами, на которых:

(1) изготавливают оптоволоконный соединитель посредством способа сплавленного биконического сужения, который включает процесс параллельного спекания, и проверяют путем испытания на разрыв полученное в результате спекания оптическое волокно для того, чтобы гарантировать прочность указанного оптического волокна больше либо равной 1 Н;

(2) фиксируют оба конца спекаемого оптоволоконного соединителя в U-образном кварцевом желобе посредством затвердевающего адгезива и заполняют U-образный кварцевый желоб адгезивом вокруг соединительного рукава с его обоих концов для сокращения длины провисания оптического волокна;

(3) вводят U-образный кварцевый желоб, содержащий оптоволоконный соединитель согласно этапу (2), в круглую кварцевую трубку и фиксируют оба конца круглой кварцевой трубки посредством затвердевающего адгезива;

(4) помещают круглую кварцевую трубку, полученную на этапе (3), в высокотемпературный шкаф для высокотемпературной термообработки и проводят высокотемпературную термообработку при температуре примерно 83-87°С в течение примерно 2-3 ч; а затем при температуре примерно 108-112°С в течение примерно 1-2 ч;

(5) помещают трубку из нержавеющей стали поверх круглой кварцевой трубки и герметизируют оба конца трубки из нержавеющей стали.

2. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что затвердевающий адгезив на этапах 2 и 3 является термореактивным адгезивом.

3. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что адгезив, который вводят вокруг соединительного рукава с обоих концов внутри U-образного кварцевого желоба на этапе (2), является адгезивом ультрафиолетового отверждения.

4. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что оболочку оптического волокна удаляют посредством термического отслаивания в способе сплавленного биконического сужения согласно этапу (1), при этом температура в центре пламени спекания в процессе параллельного спекания превышает 1500°С и прочность оптического волокна после процесса спекания выше или равна 1 Н.

5. Способ производства оптоволоконного соединителя высокой надежности по п.2, отличающийся тем, что термореактивный адгезив является эпоксидной смолой.

6. Способ производства оптоволоконного соединителя высокой надежности по п.3, отличающийся тем, что ультрафиолетовый адгезив обладает температурой стеклования ниже -50°С.

7. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что на этапе (4) трубку из нержавеющей стали помещают поверх круглой кварцевой трубки после покрытия силиконовым каучуком круглой кварцевой трубки.

8. Способ производства оптоволоконного соединителя высокой надежности по п.7, отличающийся тем, что разница между внешним диаметром круглой кварцевой трубки и внутренним диаметром трубки из нержавеющей стали на этапе (4) составляет по меньшей мере 0,6 мм и промежуток между ними полностью заполнен силиконовым каучуком.

Текст

СПОСОБ ПРОИЗВОДСТВА ОПТОВОЛОКОННОГО СОЕДИНИТЕЛЯ ВЫСОКОЙ НАДЕЖНОСТИ Изобретение относится к способу производства оптоволоконного соединителя высокой надежности, включающему следующие этапы, на которых (1) изготавливают оптоволоконный соединитель посредством способа сплавленного биконического сужения, который включает процесс параллельного спекания, и проверяют путем испытания на разрыв полученное в результате спекания оптическое волокно для того, чтобы гарантировать прочность указанного оптического волокна больше либо равной 1 Н; (2) фиксируют оба конца спекаемого оптоволоконного соединителя в U-образном кварцевом желобе посредством затвердевающего адгезива и заполняютU-образный кварцевый желоб адгезивом вокруг соединительного рукава с его обеих концов для сокращения длины провисания оптического волокна; (3) вводят U-образный кварцевый желоб,содержащий оптоволоконный соединитель согласно этапу 2, в круглую кварцевую трубку и фиксируют оба конца круглой кварцевой трубки посредством затвердевающего адгезива; и (4) помещают трубку из нержавеющей стали поверх круглой кварцевой трубки и герметизируют оба конца трубки из нержавеющей стали.(71)(73) Заявитель и патентовладелец: БЭИДЖИНГ АЭРОСПЕЙС ТАЙМЗ ОПТИКАЛ-ЭЛЕКТРОНИК ТЕКНОЛЭДЖИ КО., ЛТД. (CN) Область техники настоящего изобретения Изобретение относится к способу производства оптоволоконного соединителя. Оптоволоконный соединитель может применяться как шунт или соединитель для светового сигнала и, следовательно, широко применяется в оптоволоконных гироскопах, оптоволоконных звукоприемниках, оптоволоконных датчиках тока и других оптоволоконных сенсорных устройствах. Предшествующий уровень техники настоящего изобретения Оптоволоконный соединитель может применяться как шунт или соединитель для светового сигнала и, следовательно, широко применяется в оптоволоконных средствах связи и оптоволоконных сенсорных устройствах, таких как оптоволоконные гироскопы, оптоволоконные звукоприемники и оптоволоконные датчики тока. Принцип работы оптоволоконного соединителя основан на теории рассеянного поля и на теории согласования мод в оптическом волноводе. Технология сплавленного биконического сужения для изготовления оптоволоконного соединителя включает параллельное или скрученное соединение двух оптических волокон с удаленной оболочкой; нагревание оптических волокон на огне для их расплавления; одновременное вытягивание оптических волокон в две стороны с определенной скоростью, с осуществлением постепенного утоньшения части оптических волокон в зоне их локального нагрева для придания формы биконического сужения, чтобы, таким образом, соединить передачу мощности благодаря внешнему распространению рассеянного поля. Этапы следующего процесса являются этапами так называемого параллельного спекания или скрученного спекания процесса сплавленного биконического сужения. Если предположить, что одно оптическое волокно является разобщением другого оптического волокна и округлить до слабого соединения,уравнения соединения будут следующими: где А 1 и А 2 - амплитуды модового поля двух оптических волокон соответственно; 1 и 2 - коэффициенты распространения сигнала двух оптических волокон в разъединенном состоянии соответственно. В действительности, можно не учитывать коэффициенты самостоятельной связи при сравнении с коэффициентами взаимной связи, т.е. приблизительно С 11=С 22=0 и С 12=С 21. На фиг. 1 изображена кривая, показывающая отношение между коэффициентом разделения соединителя оптического волокна и длиной сплавленного биконического сужения (где а для первого волокна,b для второго волокна). Два оптических волокна начинают сближаться с увеличением длины вытяжения. Свет начинает соединяться между двумя оптическими волокнами, когда два оптических волокна сближаются до определенного уровня. Кроме того, количество соединяемого света изменяется по мере увеличения длины вытяжения. После процесса спекания два расплавленных оптических волокна подвешиваются и фиксируются вU-образном кварцевом желобе под определенным давлением. В результате образуется хордообразная структура, обладающая определенной собственной резонансной частотой, зависящей от длины хорды оптического волокна. Чем больше длина хорды оптического волокна, тем ниже собственная резонансная частота и хуже сопротивление динамическим нагрузкам. Способ сплавленного биконического сужения применим при массовом производстве и характеризуется такими преимуществами, как прочность, хорошие экологические характеристики, низкие дополнительные потери и т.д. Однако различные сочетания двух параметров, а именно температура пламени и скорость вытягивания в процессе спекания, будут оказывать различное влияние на прочность оптического волокна, получаемого в процессе спекания. В традиционном производственном процессе нет ни требований к процессу проверки оптического волокна на прочность, ни проверки провисания оптического волокна в соединителе. Следовательно, сопротивление динамической нагрузке может быть гарантировано только до определенной степени, и, таким образом, оно не будет соответствовать высоким требованиям сопротивления динамической нагрузке. Более того, два оптических волокна могут быть прочно соединены посредством скрутки в процессе вышеуказанного скрученного спекания при промышленном производстве, что приводит к относительно высокому скручивающему усилию в точках скручивания с обеих сторон. В особенности, при производстве небольшого соединителя скручивающее усилие оказывается большим вследствие того, что точки скручивания находятся ближе друг к другу. Кроме того, обе стороны зоны биконического сужения соединителя расположены на внешней границе пламени в процессе спекания, что приводит к еще большему внутреннему напряжению в оптическом волокне. Следовательно, надежность соединителя падает,поскольку соединительный рукав подвержен хрупкому разрушению под действием внешней ударной нагрузки. В производственном процессе вышеуказанного параллельного спекания проблема, связанная со скручивающим усилием, преодолевается и, таким образом, надежность значительно повышается. При этом при осуществлении способа сплавленного биконического сужения для удаления оболочки оптического волокна применяется процесс термического отслаивания или другого неразрушающего отслаивания, выполняется проверка качества оболочки оптического волокна после процесса отслаивания и проводится проверка качества внутренней части оптического волокна после завершения биконического сужения, что способствует высокой надежности оптоволоконного соединителя. После спекания оптоволоконного соединителя выполняют герметизацию. При традиционном способе герметизации части оптического волокна, облицованные и помещенные в оболочку с двух сторон,фиксируют в одном кварцевом желобе, который затем помещают в круглую кварцевую трубку, а затем трубку из нержавеющей стали надевают поверх круглой кварцевой трубки, обеспечивая защиту, и оба конца герметизируют адгезивом. Этот способ герметизации не предусматривает никаких амортизирующих средств, в результате чего оптоволоконный соединитель имеет слабое сопротивление динамической нагрузке, которое едва ли отвечает необходимым требованиям для использования при высоких динамических нагрузках (как, например, в случае, когда ударное ускорение превышает 3000 г, и частота динамической нагрузки составляет от 1000 до 5000 Гц). В патенте Китая 92108997.Х под названием "A Method of Reinforcing Optical Fiber Coupler" повышение надежности оптоволоконного соединителя достигают путем упрочнения субстрата. В патенте Китая 94100528.3 под названием "Protective Structure and Protection Method of An Optical Fiber Coupler" оптоволоконный соединитель герметизируется посредством муфты и наплавления, защищающих оптическое волокно, причем муфта изготовлена из материала с таким же коэффициентом теплового расширения, что и оптическое волокно. Даже несмотря на то что способы, описываемые в этих двух патентах, главным образом, решают задачу, связанную с термостойкостью, раскрываемый в них процесс герметизации является сложным и включает дорогостоящие герметизирующие материалы. Кроме того, ни в одном из патентов ничего не сказано относительно надежности и сопротивления большим динамическим нагрузкам герметизированной структуры. Раскрытие сущности настоящего изобретения Целью настоящего изобретения является обеспечение способа производства оптоволоконного соединителя, не содержащего недостатки известного уровня техники, и повышение надежности оптоволоконного соединителя. Техническое решение настоящего изобретения заключается в обеспечении способа производства оптоволоконного соединителя высокой надежности, при этом способ содержит следующие этапы:(1) изготовление оптоволоконного соединителя посредством способа сплавленного биконического сужения, включающего процесс параллельного спекания и проверку путем испытания на разрыв полученного в результате процесса спекания оптического волокна, гарантирующую, что прочность указанного оптического волокна больше либо равна 1 Н;(2) фиксация обоих концов спекаемого оптоволоконного соединителя в U-образном кварцевом желобе посредством затвердевающего адгезива и заполнение U-образного кварцевого желоба адгезивом с обеих концов вокруг соединительного рукава для сокращения длины провисания оптического волокна;(3) введение U-образного кварцевого желоба, содержащего оптоволоконный соединитель согласно этапу 2 в круглую кварцевую трубку, и фиксация обоих концов круглой кварцевой трубки посредством затвердевающего адгезива;(4) помещение трубки из нержавеющей стали поверх круглой кварцевой трубки и герметизация обоих концов трубки из нержавеющей стали. Затвердевающий адгезив на этапах 2 и 3 является термореактивным адгезивом. Следующий этап выполняется последовательно за этапом 3:(3)' помещение круглой кварцевой трубки после этапа 3 в высокотемпературный шкаф для высокотемпературной термообработки и проведение высокотемпературной термообработки при температуре примерно 83-87 С в течение примерно 2-3 ч; а затем при температуре примерно 108-112 С в течение примерно 1-2 ч. Адгезив, окружающий соединительный рукав с обоих концов внутри U-образного кварцевого желоба на этапе 2, является адгезивом ультрафиолетового отверждения. Оболочку оптического волокна удаляют посредством процесса термического отслаивания при осуществлении способа сплавленного биконического сужения на этапе 1, при этом температура в центре пламени спекания в процессе параллельного спекания превышает 1500 С и прочность оптического волокна после процесса спекания выше или равна 1 Н. Термореактивный адгезив является эпоксидной смолой. Адгезив ультрафиолетового отверждения обладает температурой стеклования ниже -50 С. На этапе (4) трубка из нержавеющей стали помещается поверх круглой кварцевой трубки, после того как круглая кварцевая трубка покрывается силиконовым каучуком. Разница между внешним диаметром круглой кварцевой трубки и внутренним диаметром трубки из нержавеющей стали на этапе (4) составляет по меньшей мере 0,6 мм и промежуток между ними полностью заполнен силиконовым каучуком. Результаты теоретического анализа, проведенного при внутренней частоте оптоволоконных соединителей типа 22 с хордами различных длин, показаны в табл.1. Таблица 1 Отношение между внутренней частотой оптоволоконных соединителей типа 22 и длиной хорды оптического волокна Механическая модель, в которой на оптоволоконный соединитель действует динамическая нагрузка перпендикулярно оси оптического волокна, может быть проанализирована посредством теоретической механики. Для упрощения анализа предполагается, что два оптических волокна, спекаемых вместе внутри соединителя, равны однородной балке определенной длины, оба конца которой закреплены. Модель анализа внешней поперечной силы, действующей на оптоволоконный соединитель, изображена на фиг. 2. Как показано на фиг. 2, точка нулевого момента находится в точках 0,211l и 0,789l. где Mmax - максимальный изгибающий момент в Нм;q - равномерная нагрузка (Н/м). Усилие сдвига на двух концах, А и В, определяется как QA и QB соответственно где А - площадь поперечного сечения оптического волокна. В случае возникновения хрупкого разрушения, обусловленного тем, что напряжение сдвига достигает предела прочности оптоволоконного материала, напряжение сдвига определяется как где b - предел прочности (критическая точка) оптоволоконного материала, который измеряется в МПа. Если на подвесную балку действует динамическая нагрузка с ускорением а, уравнение (4) может принимать следующий вид: В уравнении (5) dx - единица длины распределяемой нагрузки; р - плотность оптоволоконного материала. Теоретическое ускорение, которое может выдерживать подвесная балка, определяется как Из уравнения (6) можно вывести, что ударное ускорение, которое теоретически может выдержать оптоволоконный соединитель, обратно пропорционально длине подвесной балки оптического волокна. Если= 2,5 г/см 3, l = 30 мм, а b = 40 МПа, то ударное ускорение, которое теоретически может выдержать оптоволоконный соединитель, составляет 80000 г. Как показано на фигуре, иллюстрирующей модель анализа сил, поперечное сечение подвергается сжатию в верхней части и напряжению в нижней части, причем максимальный изгибающий момент Mmax прямо пропорционален величине приложенной силы и квадрату длины хорды. Уменьшение длины хорды приводит к уменьшению максимального изгибающего момента и поперечного усилия сдвига. Даже несмотря на то что сопротивление изгибу и поперечному сдвигу уменьшается после того, как с оптическо-3 018957 го волокна была снята оболочка, уменьшение длины хорды может в значительной степени повысить сопротивление динамической нагрузке оптического волокна. Настоящее изобретение имеет следующие преимущества по сравнению с уровнем техники.(1) Согласно настоящему изобретению оптоволоконный соединитель изготавливают посредством способа сплавленного биконического сужения, который включает процесс параллельного спекания, что позволяет избежать высокого внутреннего напряжения, обычно возникающего в процессе скрученного спекания. После завершения процесса спекания прочность негерметизированного и не затвердевшего оптического волокна проверяют испытанием на разрыв, в ходе которого оптоволоконные соединители с прочностью оптического волокна большей либо равной 1 Н могут быть отсортированы для того, чтобы избежать последующей обработки бракованной продукции с недостаточной прочностью оптического волокна и таким образом избежать лишних затрат. Кроме того, оба конца оптоволоконного соединителя в процессе герметизации зафиксированы в U-образном кварцевом желобе, наполняемом адгезивом вокруг оптоволоконного соединительного рукава с двух сторон зоны соединения, таким образом, длина провисания оптического волокна сокращается, так что сопротивление динамической нагрузке и резонансная частота оптоволоконного соединителя увеличиваются и слабая часть соединительного рукава внутри соединителя защищена. Настоящее изобретение посредством проверки прочности оптического волокна в процессе производства и контроля длины провисания оптического волокна внутри оптоволоконного соединителя позволяет изготовленным таким способом оптоволоконным соединителям соответствовать требованиям высокого сопротивления динамической нагрузке.(2) В варианте осуществления настоящего изобретения температура центра пламени спекания при спекании оптоволоконного соединителя превышает 1500 С и оболочку оптического волокна удаляют посредством термического отслаивания, что увеличивает прочность спекания и надежность оптоволоконного соединителя.(3) В варианте осуществления настоящего изобретения соединительный рукав с двух сторон от зоны соединения заполняют адгезивом ультрафиолетового отверждения. Этот облегчающий процесс заливки способ обработки может быть легко осуществлен, обеспечивает лучшую защиту слабой части соединительного рукава с двух сторон зоны соединения оптоволоконного соединителя, сокращает длину провисания оптического волокна и, следовательно, повышает его резонансную частоту, сопротивление динамической нагрузке и надежность.(4) В варианте осуществления настоящего изобретения расстояние между внешним диаметром круглой кварцевой трубки и внутренним диаметром трубки из нержавеющей стали составляет по меньшей мере 0,6 мм, промежуток между ними полностью заполнен силиконовым каучуком. В отличие от известного из уровня техники, в котором трубка из нержавеющей стали непосредственно надета поверх круглой кварцевой трубки, настоящее изобретение посредством увеличения промежутка между круглой кварцевой трубкой и трубкой из нержавеющей стали и определенной толщины наполнителя из силиконового каучука для увеличения амортизации повышает сопротивление динамической нагрузке устройства, а также надежность оптического волокна в целом.(5) В варианте осуществления настоящего изобретения герметизированную круглую кварцевую трубку, содержащую оптоволоконный соединитель, помещают в высокотемпературный шкаф для высокотемпературной обработки, что эффективно ослабляет внутреннее напряжение, возникающее при спекании оптических волокон в процессе сплавленного биконического сужения, и дополнительное напряжение, создаваемое термореактивным адгезивом в процессе затвердения и герметизации оптоволоконного соединителя, повышая, таким образом, термостойкость и надежность оптоволоконного соединителя.(6) Оптоволоконные соединители, изготавливаемые способом согласно настоящему изобретению,кроме прочих, могут быть одномодовыми, многомодовыми и сохраняющими поляризацию оптоволоконными соединителями типов 22 (12) и 33 (13), надежность которых может быть повышена посредством настоящего способа в процессе производства. Краткое описание графических материалов На фиг. 1 изображена кривая, показывающая отношение между коэффициентом разделения соединителя оптического волокна и длиной сплавленного биконического сужения. На фиг. 2 представлено схематическое изображение модели анализа поперечной силы, действующей на оптоволоконный соединитель согласно настоящему изобретению. На фиг. 3 изображена блок-схема предпочтительного варианта осуществления способа производства оптоволоконного соединителя высокой надежности согласно настоящему изобретению. На фиг. 4 представлено схематическое изображение соединительного рукава и зоны соединения оптоволоконного соединителя согласно настоящему изобретению. На фиг. 5 представлено схематическое изображение герметизации оптоволоконного соединителя согласно настоящему изобретению. На фиг. 6 изображено сечение вдоль линии В-В, изображенной на фиг. 5. Подробное описание предпочтительных вариантов осуществления настоящего изобретения На фиг. 3 изображена блок-схема предпочтительного варианта осуществления способа производства оптоволоконного соединителя высокой надежности согласно настоящему изобретению. Далее подробно описывается способ производства согласно настоящему изобретению. Способ производства содержит следующие этапы.(1) Изготовление оптоволоконного соединителя посредством способа сплавленного биконического сужения, включающего процесс параллельного спекания и проверку путем испытания на разрыв полученного в результате процесса спекания оптического волокна, гарантирующую, что прочность указанного оптического волокна больше либо равна 1 Н; Способ термического отслаивания применяют для удаления оболочки оптического волокна в процессе изготовления оптоволоконного соединителя. Обычно применяемый для удаления оболочки оптического волокна способ механического отслаивания способствует образованию повреждений на поверхности оболочки оптического волокна, снижая, таким образом, его прочность и надежность. В процессе спекания способом сплавленного биконического сужения в качестве источника нагрева применяют водород-кислородное пламя. Могут применяться два способа нагрева. При одном способе кислород воздуха и водород непосредственно используются для нагрева, создавая температурное поле слабой однородности вокруг водород-кислородного пламени и температуру пламени всего 1100-1400 С. При другом способе применяется дополнительный кислородный канал, позволяющий температуре водородкислородного пламени достигать примерно 1500-1700 С. Желательно, чтобы предлагаемый процесс осуществлялся с использованием второго способа нагрева, при котором предусмотрено управление потоками подаваемого водорода и кислорода посредством регуляторов потока таким образом, что повышается температура спекания и улучшается однородность температурного поля зоны нагрева. При этом применяется малокалиберный факел для уменьшения размера удлинения. Прочность оптического волокна оптоволоконного соединителя проверяется способом определения растяжения после выполнения сплавленного биконического сужения.(2) Фиксация обоих концов спекаемого оптоволоконного соединителя в U-образном кварцевом желобе посредством затвердевающего адгезива и заполнение адгезивом ультрафиолетового отверждения 21 пространства вокруг соединительного рукава 12 оптического волокна с двух сторон от зоны соединения 11 в U-образном кварцевом желобе для сокращения длины провисания оптического волокна, как показано на фиг. 4. Как показано на фиг. 5 и 6, после выполнения способа сплавленного биконического сужения Uобразный кварцевый желоб 23 помещают под оптоволоконный соединитель посредством герметизирующего устройства системы биконического сужения; платформа для герметизации поднимается таким образом, что оптические волокна попадают точно в центр U-образного кварцевого желоба 23; участки на внешних стенках кварцевой формы с U-образным желобом 23, каждая из которых отстоит от участков разветвления зоны соединения 11 и соединительных рукавов 12 на расстоянии 2 мм вдоль рукава соединения 12, отмечают, например, красным маркером; участки оптических волокон, обернутые в оболочку,находящиеся с двух концов оптоволоконного соединителя, фиксируют термореактивным адгезивом 22,чтобы закрепить оптоволоконный соединитель в U-образном кварцевом желобе, и так, чтобы длина участка содержащего термореактивный адгезив 22 составляла примерно 2-3 мм; затем ультрафиолетовый адгезив 21 равномерно распределяют в частях U-образного кварцевого желоба 23 от красных отметок наружу до конечных точек распределения термореактивного адгезива 22. Технология введения адгезива ультрафиолетового отверждения 21 сокращает длину провисания оптического волокна оптоволоконного соединителя внутри желоба кварцевой формы, и повышает сопротивление динамической нагрузке и резонансную частоту оптоволоконного соединителя. После завершения процесса затвердевания соединитель извлекается из герметизирующего устройства и проводится его внутреннее микроскопическое исследование посредством стереомикроскопа для выявления дефектов, таких как трещины оптического волокна, наличие пузырьков внутри адгезива, чтобы таким образом гарантировать высокую надежность оптоволоконного соединителя.(3) Введение оптоволоконного соединителя в круглую кварцевую трубку 24 и фиксация обоих концов круглой кварцевой трубки 24. Оптоволоконный соединитель, затвердевший в U-образном кварцевом желобе 23, снимается с платформы для герметизации устройства для выполнения биконического сужения; круглая кварцевая трубка 24 определенной длины надевается поверх U-образного кварцевого желоба 23 вдоль отрезка волокна оптоволоконного соединителя, таким образом, чтобы оба конца круглой кварцевой трубки выступали за края кварцевого желоба, например, примерно на 1-2 мм; затем U-образный кварцевый желоб 23 и круглую кварцевую трубку 24 соединяют и фиксируют посредством термореактивного адгезива с двух концов U-образного кварцевого желоба 23, как показано на фиг. 5 и 6. Указанный термореактивный адгезив может быть эпоксидным клеем 353ND. Причина применения этого адгезива - его пригодность для соединения оптических волокон. Также может быть использован другой термореактивный адгезив при условии, что он соответствует этому требованию. Кроме терморе-5 018957 активного адгезива могут применяться другие затвердевающие адгезивы, такие как адгезив (фотополимерный) ультрафиолетового отверждения, например, ОЕ 188 или NOA81 могут также быть использованы.(4) Выполнение высокотемпературной термообработки оптоволоконного соединителя. Помещение оптоволоконного соединителя, находящегося внутри круглой кварцевой трубки 24, в высокотемпературный термошкаф для его высокотемпературной термообработки. Термообработка выполняется при температуре примерно 83-87 С в течение примерно 2-3 ч, обычно 2 ч; затем при температуре примерно 108-112 С в течение примерно 1-2 ч, обычно 1 ч. Затем термошкаф остывает естественным путем до комнатной температуры. Высокотемпературная термообработка может эффективно ослаблять внутреннее напряжение, возникающее при спекании оптических волокон в процессе сплавленного биконического сужения и при герметизации.(5) Помещение трубки из нержавеющей стали 25 поверх круглой кварцевой трубка 24 после помещения круглой кварцевой трубки 24 в оболочку из силиконового каучука 27 таким образом, чтобы силиконовый каучук был равномерно распределен между круглой кварцевой трубкой и трубкой из нержавеющей стали; и герметизация обоих концов трубки из нержавеющей стали силиконовым каучуком. После высокотемпературной термообработки оптоволоконный соединитель извлекают из высокотемпературного термошкафа; силиконовый каучук 27 равномерно наносят на внешнюю поверхность круглой кварцевой трубки 24; затем трубку из нержавеющей стали 25 определенной длины надевают поверх круглой кварцевой трубки 24, при этом трубка из нержавеющей стали 25 может быть подобрана таким образом, чтобы каждый из ее двух концов выступал за пределы круглой кварцевой трубки 24 на 2 мм. Круглую кварцевую трубку 24 вращают в процессе надевания трубки из нержавеющей стали 25 таким образом, чтобы помещаемый между двумя трубками силиконовый каучук 27 равномерно заполнял пространство. Силиконовый каучук применяется в качестве герметизирующего материала 26 с двух сторон трубки из нержавеющей стали 25. Силиконовый каучук 27, помещаемый между круглой кварцевой трубкой 24 и трубкой из нержавеющей стали 25, оказывает амортизирующее действие на оптоволоконный соединитель, строение которого показано на фиг. 6. Способ производства настоящего изобретения повышает надежность оптоволоконного соединителя и, в особенности, повышает сопротивление большим динамическим нагрузкам. Это подтверждается большим количеством испытаний, результаты которых приведены в табл. 2 и 3. Используемый в таблицах термин "повреждение" относится к внутренним повреждениям оптического волокна. Сопротивление динамической нагрузке предлагаемого оптоволоконного соединителя увеличивается с первоначального 1500 г в течение 0,5 мс до 5000 г в течение 0,5 мс, высота падения увеличивается с первоначальной 1,2 м по меньшей мере до 2,0 м, резонансная частота увеличивается с первоначальной 1300 Гц до по меньшей мере 5000 Гц. Предлагаемый процесс высокотемпературной термообработки способен еще больше повысить надежность оптоволоконного соединителя, а также его термостойкость. Ниже подводится итог контрольных испытаний. Условие испытаний. После процесса спекания прочность оптических волокон соединителя до герметизации и затвердения определяют испытанием на разрыв, чтобы убедиться, что прочность оптических волокон оптоволоконного соединителя выше либо равна 1 Н; оптоволоконный соединитель закрепляют в U-образном кварцевом желобе посредством термореактивного адгезива в процессе герметизации; адгезивом заполняют пространство вокруг соединительного рукава с двух сторон от зоны соединения,осуществляя, таким образом, первичную герметизацию оптоволоконного соединителя; а затем Uобразный кварцевый желоб, содержащий первично герметизированный оптоволоконный соединитель помещают в круглую кварцевую трубку, оба конца круглой кварцевой трубки фиксируют термореактивным адгезивом, осуществляя, таким образом, вторичную герметизацию оптоволоконного соединителя. Следующие контрольные испытания проводятся при этом условии. Результаты испытаний приведены в табл. 4, в которой сравниваются результаты трех условий обработки, а именно условия обработки, при котором не проводится высокотемпературная термообработка, условия обработки, при котором соединитель подвергают термообработке при температуре 100 С в течение 8 ч, и условия обработки, при котором соединитель подвергают термообработке при температуре примерно 83-87 С в течение 2 ч и затем при температуре примерно 108-112 С в течение 1 ч, как указано в описании варианта осуществления настоящего изобретения. Приводимое в табл. 4 сравнение подтверждает, что по сравнению с двумя другими условиями обработки процесс высокотемпературной термообработки в техническом решении настоящего изобретения повышает надежность оптоволоконного соединителя и его термостойкость. Это следует из того, что внутреннее напряжение, образующееся при спекании оптических волокон в процессе сплавленного биконического сужения, и дополнительное напряжение, образующееся при затвердевании термореактивного адгезива в процессе герметизации, эффективно ослабляются в процессе предлагаемой высокотемпературной термообработки. Более того, оптоволоконные соединители, производимые этим способом, могут работать при диапазоне температур от -50 до 85 С. Они могут выдерживать тепловые удары (-55-(+85)С) более 500 раз. Их срок службы достигает 5000 ч даже при условии хранения при температуре 85 С. Таблица 2 Сравнение испытаний оптоволоконных соединителей на повреждения при падении Таблица 3 Сравнение испытаний на сжатие оптоволоконных соединителей Таблица 4 Сравнение испытаний оптоволоконных соединителей на воздействие высокотемпературной термообработки Оптоволоконные соединители, изготавливаемые способом согласно настоящему изобретению, кроме прочих, могут быть одномодовыми, многомодовыми и сохраняющими поляризацию оптоволоконными соединителями типов 22 (12) и 33 (13), надежность которых может быть повышена посредством настоящего способа в процессе производства. Подробно не представленные в описании настоящего изобретения данные являются очевидными для специалиста в данной области техники. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства оптоволоконного соединителя высокой надежности характеризуется следующими этапами, на которых:(1) изготавливают оптоволоконный соединитель посредством способа сплавленного биконического сужения, который включает процесс параллельного спекания, и проверяют путем испытания на разрыв полученное в результате спекания оптическое волокно для того, чтобы гарантировать прочность указанного оптического волокна больше либо равной 1 Н;(2) фиксируют оба конца спекаемого оптоволоконного соединителя в U-образном кварцевом желобе посредством затвердевающего адгезива и заполняют U-образный кварцевый желоб адгезивом вокруг соединительного рукава с его обоих концов для сокращения длины провисания оптического волокна;(3) вводят U-образный кварцевый желоб, содержащий оптоволоконный соединитель согласно этапу(2), в круглую кварцевую трубку и фиксируют оба конца круглой кварцевой трубки посредством затвердевающего адгезива;(4) помещают круглую кварцевую трубку, полученную на этапе (3), в высокотемпературный шкаф для высокотемпературной термообработки и проводят высокотемпературную термообработку при температуре примерно 83-87 С в течение примерно 2-3 ч; а затем при температуре примерно 108-112 С в течение примерно 1-2 ч;(5) помещают трубку из нержавеющей стали поверх круглой кварцевой трубки и герметизируют оба конца трубки из нержавеющей стали. 2. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что затвердевающий адгезив на этапах 2 и 3 является термореактивным адгезивом. 3. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что адгезив, который вводят вокруг соединительного рукава с обоих концов внутри U-образного кварцевого желоба на этапе (2), является адгезивом ультрафиолетового отверждения. 4. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что оболочку оптического волокна удаляют посредством термического отслаивания в способе сплавленного биконического сужения согласно этапу (1), при этом температура в центре пламени спекания в процессе параллельного спекания превышает 1500 С и прочность оптического волокна после процесса спекания выше или равна 1 Н. 5. Способ производства оптоволоконного соединителя высокой надежности по п.2, отличающийся тем, что термореактивный адгезив является эпоксидной смолой. 6. Способ производства оптоволоконного соединителя высокой надежности по п.3, отличающийся тем, что ультрафиолетовый адгезив обладает температурой стеклования ниже -50 С. 7. Способ производства оптоволоконного соединителя высокой надежности по п.1, отличающийся тем, что на этапе (4) трубку из нержавеющей стали помещают поверх круглой кварцевой трубки после покрытия силиконовым каучуком круглой кварцевой трубки. 8. Способ производства оптоволоконного соединителя высокой надежности по п.7, отличающийся тем, что разница между внешним диаметром круглой кварцевой трубки и внутренним диаметром трубки из нержавеющей стали на этапе (4) составляет по меньшей мере 0,6 мм и промежуток между ними полностью заполнен силиконовым каучуком.

МПК / Метки

МПК: G02B 6/255, G02B 6/28

Метки: способ, производства, оптоволоконного, соединителя, высокой, надежности

Код ссылки

<a href="https://eas.patents.su/11-18957-sposob-proizvodstva-optovolokonnogo-soedinitelya-vysokojj-nadezhnosti.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства оптоволоконного соединителя высокой надежности</a>

Предыдущий патент: Способ получения устойчивого водного золя на основе магнитных наночастиц ферригидрита

Следующий патент: Способ извлечения высокочистого диоксида углерода

Случайный патент: Устройство для определения капиллярного давления в тканях периодонта при понижении давления