Способ удаления глинистых отложений, образовавшихся на буровом долоте, с применением окисляющих агентов

Номер патента: 18291

Опубликовано: 28.06.2013

Авторы: Меттатх Сашикумар, Янг Стивен, Пейтел Арвинд Д., Стаматакис Эмануэль

Формула / Реферат

1. Способ удаления глины, налипшей на буровое оборудование в скважине, включающий обработку глины, налипшей на буровое оборудование, жидкостью для обработки бурового оборудования, включающей в себя окисляющий агент.

2. Способ по п.1, где окисляющий агент включает по крайней мере один пероксид.

3. Способ по п.1, где окисляющий агент включает по крайней мере одно соединение, выбираемое из группы, состоящей из пероксида водорода, перкарбонатов щелочных металлов, перборатов щелочных металлов, персиликатов щелочных металлов, перфосфатов и персульфатов.

4. Способ по п.3, где окисляющий агент включает по крайней мере одно соединение, выбранное из группы, состоящей из перкарбоната натрия, пероксида водорода, пербората натрия и персиликата натрия.

5. Способ по п.4, где по крайней мере одно соединение является перкарбонатом.

6. Способ по п.1, где окисляющий агент является инкапсулированным окисляющим агентом.

7. Способ по п.6, где капсулирующее вещество представляет собой полимер на основе стирола.

8. Способ по п.6, где инкапсулированный окисляющий агент высвобождается при изменении рН в окружающих условиях скважины.

9. Способ по п.1, где окисляющий агент является стабилизированным кислотой агентом.

10. Способ по п.1, где жидкость для обработки бурового оборудования включает в себя от 0,0014 до 0,1427 кг/л окисляющего агента.

11. Способ по п.10, где жидкость для обработки бурового оборудования включает в себя от 0,00143 до 0,1141 кг/л окисляющего агента.

12. Способ по п.1, дополнительно включающий вымачивание бурового оборудования в течение периода времени, достаточного, чтобы разрушить налипшую глину.

13. Способ по п.12, где бурильную колонну вымачивают в жидкости для обработки бурового оборудования в течение времени, составляющего от 0 до 180 мин.

14. Способ по п.12, дополнительно включающий вращение бурового оборудования во время вымачивания.

15. Способ п.12, дополнительно включающий вращение бурового оборудования после вымачивания.

16. Способ по п.1, дополнительно включающий в себя вымывание остаточной жидкости для обработки бурового оборудования в конце стадии обработки.

17. Способ по п.16, отличающийся тем, что вымывание остаточной жидкости для обработки бурового оборудования осуществляется в то время, как вращается буровое оборудование.

18. Способ бурения скважины через пласты, содержащие глину, включающий бурение через пласт при использовании водосодержащего бурового раствора; снижение осевой нагрузки на долото при обнаружении образования глинистых отложений на буровом долоте; закачивание жидкости для обработки бурового оборудования, включающей окисляющий агент с целью удалить глину, налипшую на буровое оборудование; и увеличение осевой нагрузки на буровое долото для продолжения бурения через пласт.

19. Способ по п.18, дополнительно включающий вымачивание бурового оборудования в течение периода времени, достаточного, чтобы удалить налипшую глину.

20. Способ по п.18, дополнительно включающий вращение бурового оборудования без действующей осевой нагрузки на буровое долото.

Текст

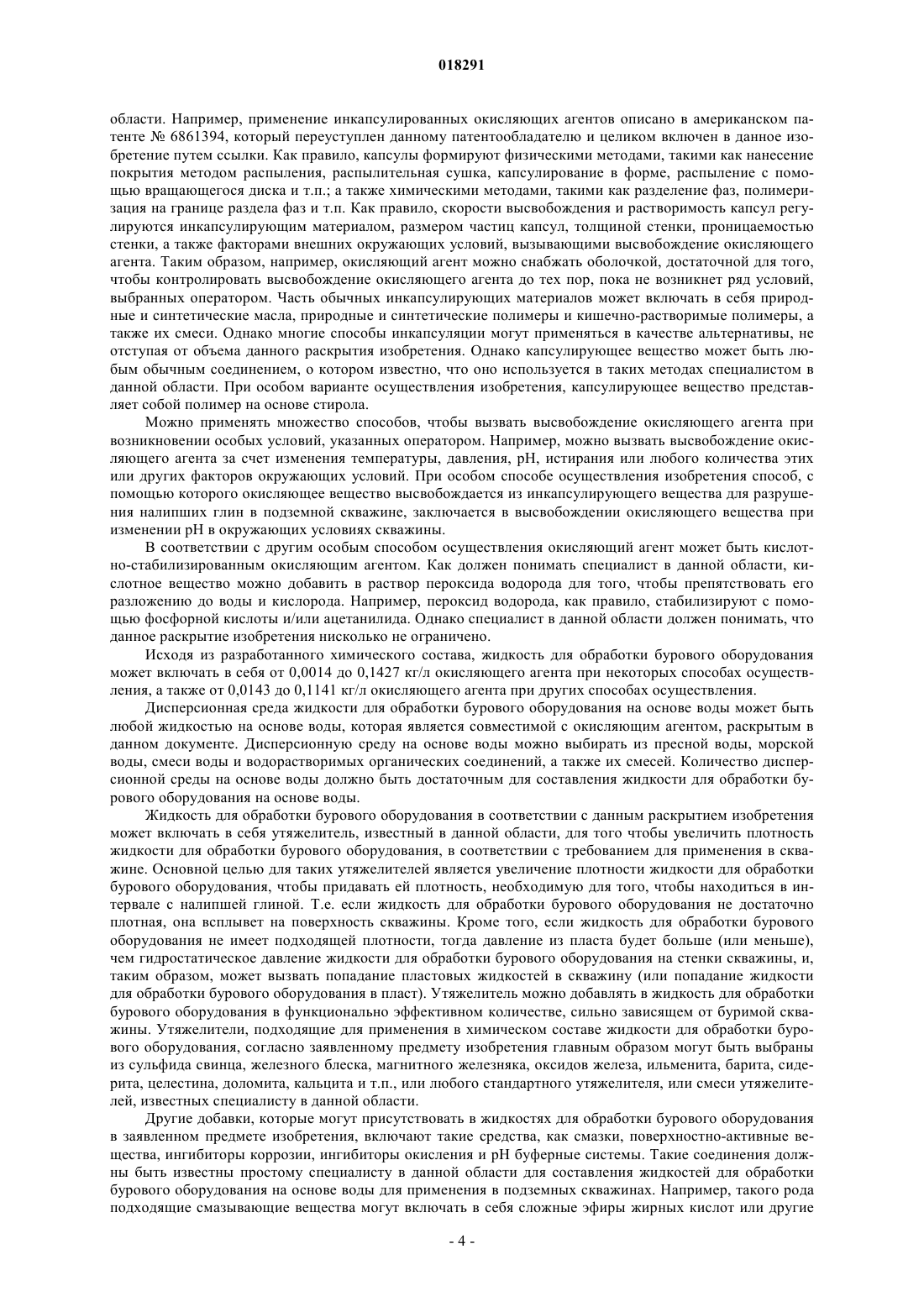

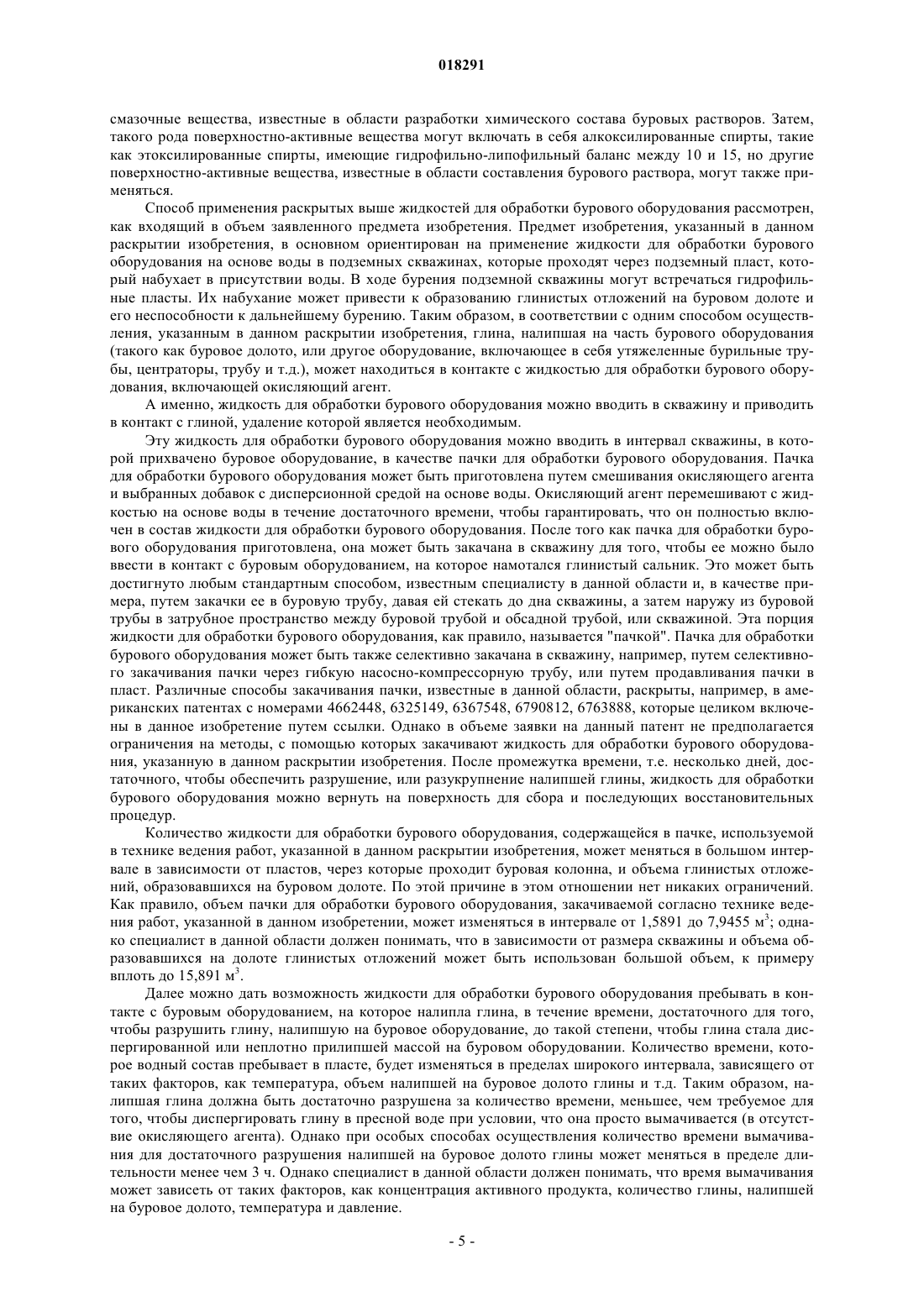

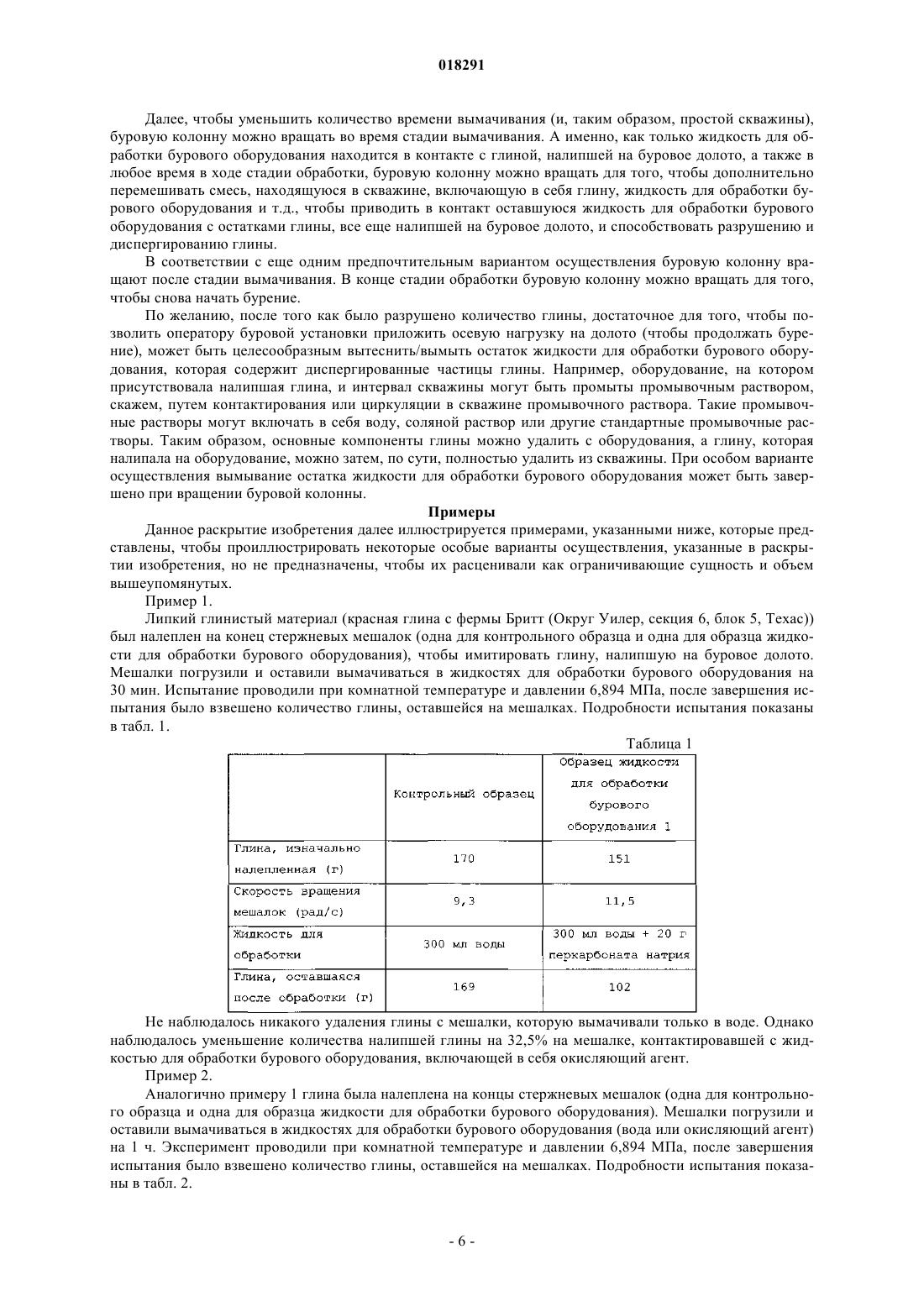

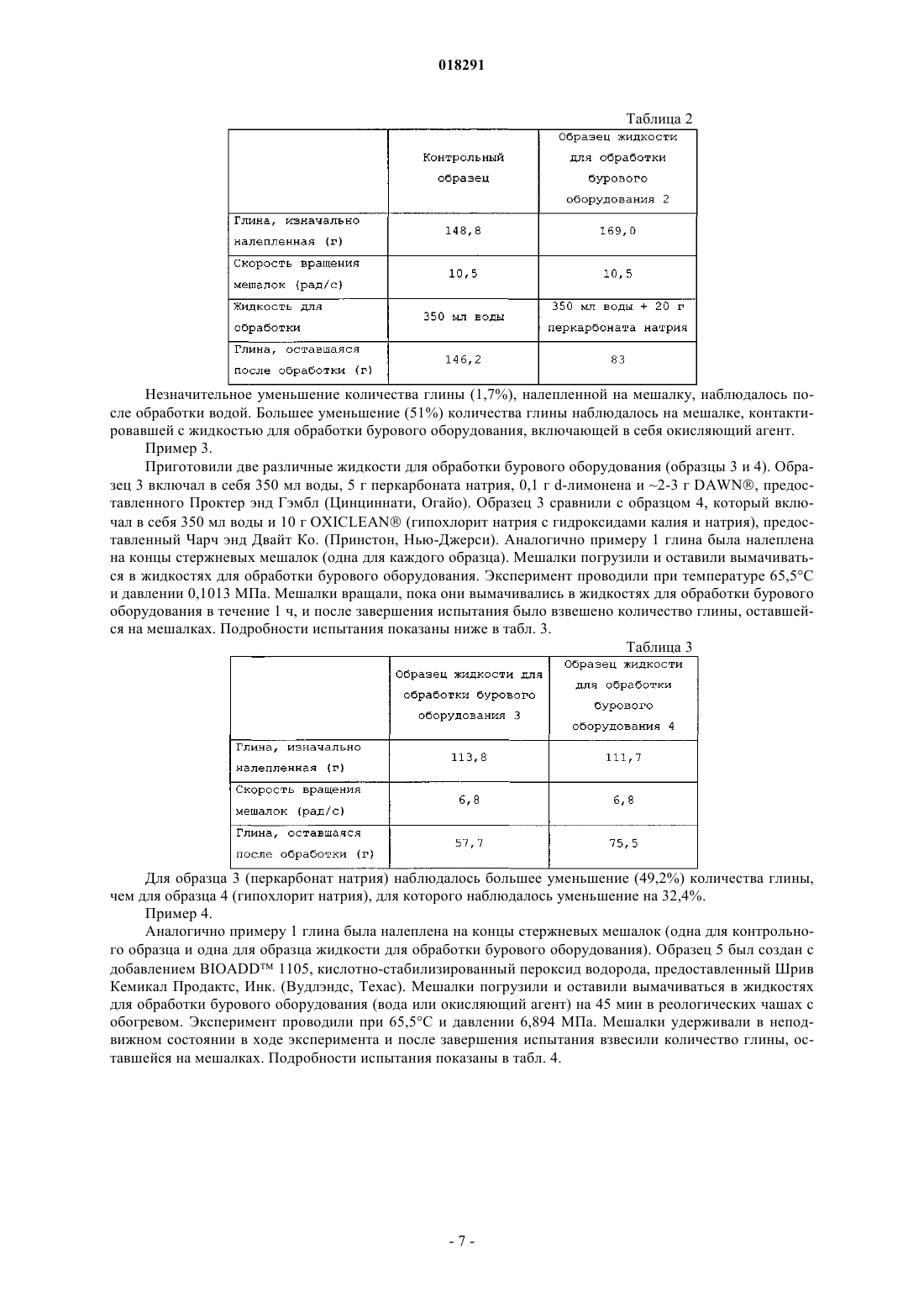

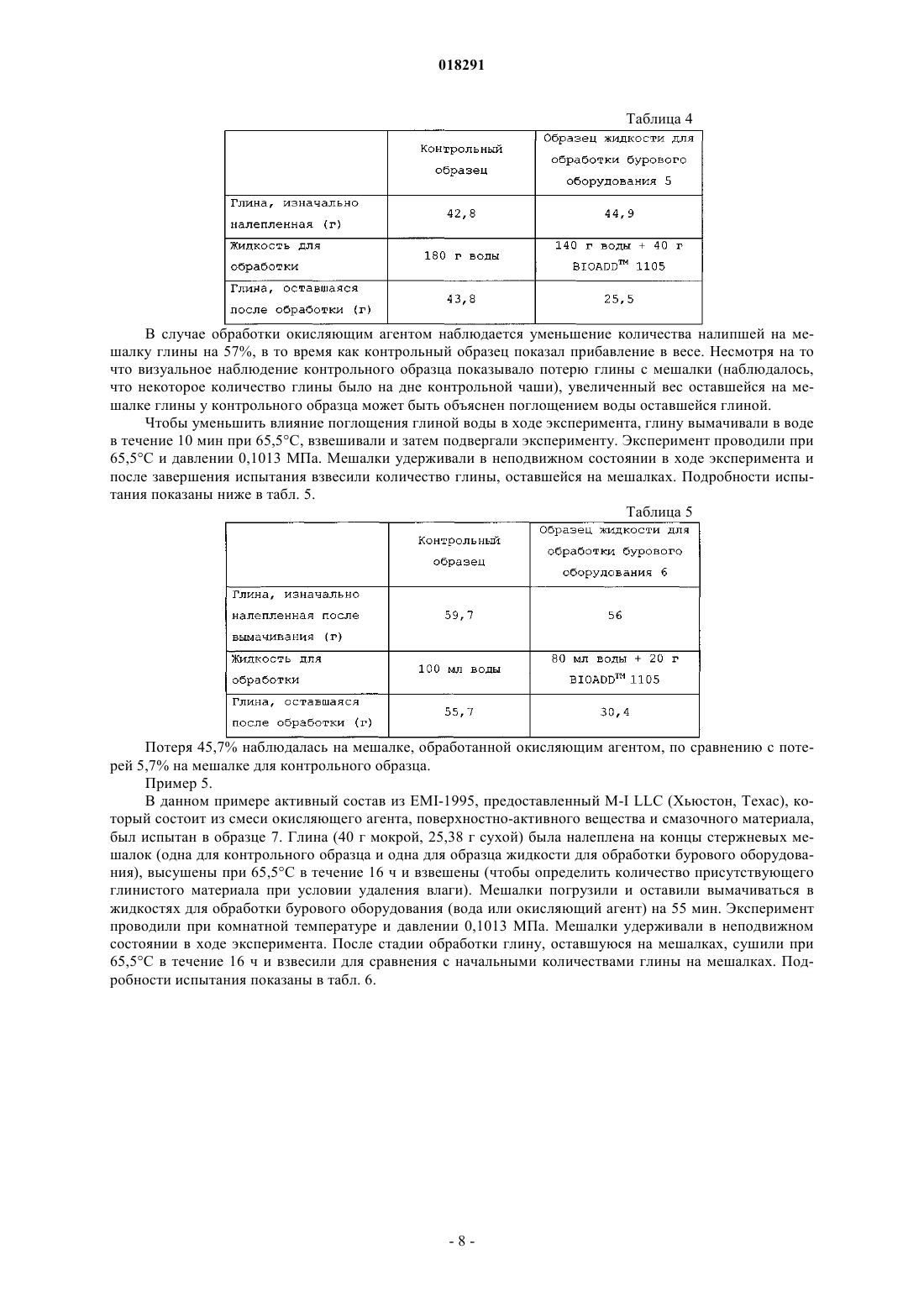

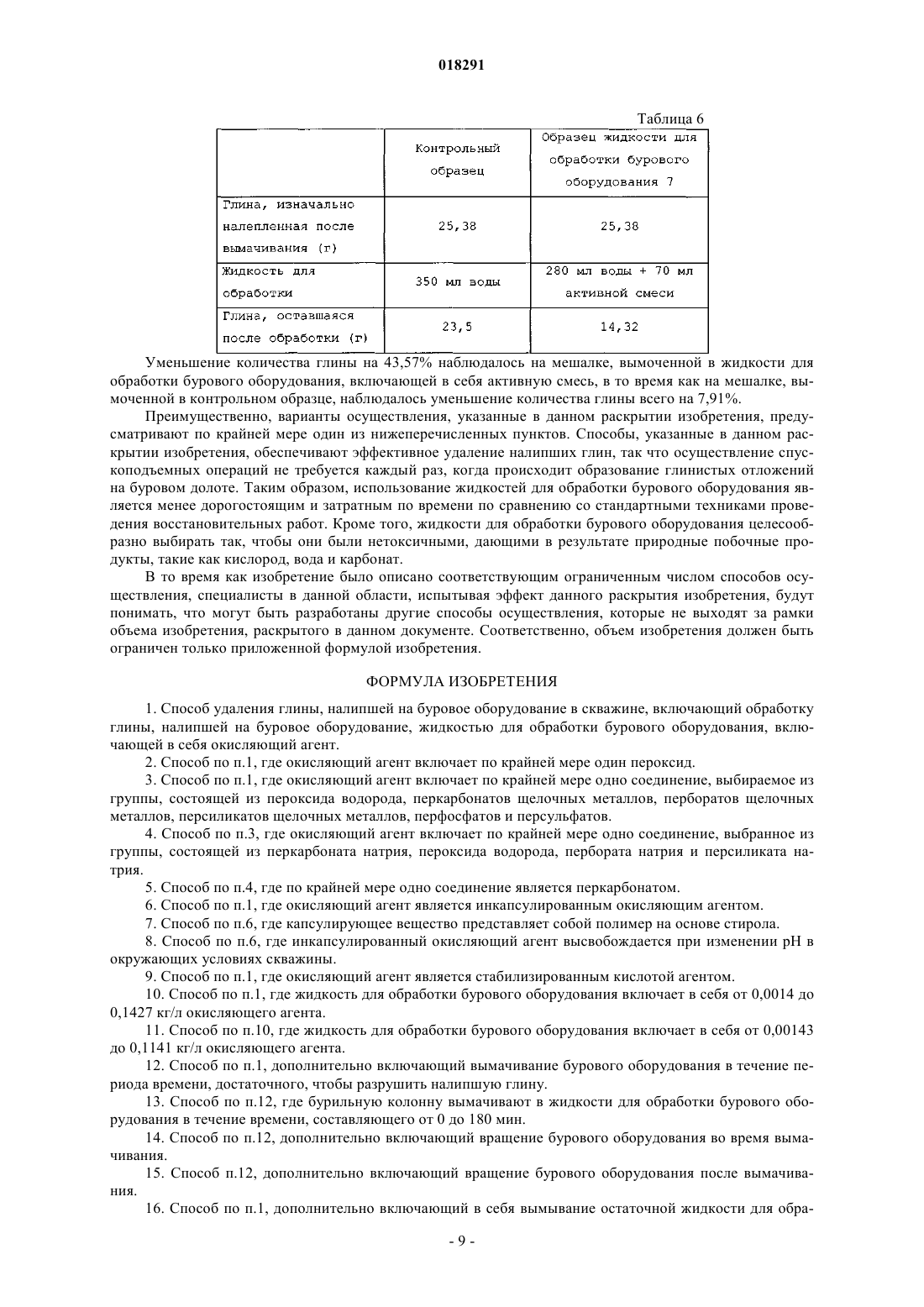

СПОСОБ УДАЛЕНИЯ ГЛИНИСТЫХ ОТЛОЖЕНИЙ, ОБРАЗОВАВШИХСЯ НА БУРОВОМ ДОЛОТЕ, С ПРИМЕНЕНИЕМ ОКИСЛЯЮЩИХ АГЕНТОВ Способ удаления глины, налипшей на буровое оборудование в скважине, который включает в себя контактирование бурового оборудования с жидкостью для обработки бурового оборудования,включающей в себя окисляющий агент. Раскрытые способы также относятся к бурению скважины через пласт, содержащий глину, которое включает в себя бурение через пласт с применением водосодержащей жидкости для обработки бурового оборудования; снижение приложенной осевой нагрузки на долото, если обнаружено образование глинистых отложений на буровом долоте; закачивание жидкости для обработки бурового оборудования, включающей окисляющий агент,чтобы разрушить глину, налипшую на буровое оборудование; и увеличение осевой нагрузки на буровое долото, чтобы продолжить бурение через пласт. Уровень техники изобретения Область техники, к которой относится изобретение Варианты осуществления, раскрытые в данном документе, относятся в целом к способам обработки бурового оборудования в скважине. В частности, варианты осуществления, раскрытые в данном документе, относятся к химической обработке глинистых отложений, образовавшихся на буровом долоте,или глины, налипшей на буровое долото или другое буровое оборудование. Уровень техники Углеводороды находятся в подземных пластах. Добыча таких углеводородов в основном осуществляется посредством применения технологии вращательного бурения, которая подразумевает бурение,приведение скважин в готовность давать продукцию и отработку скважин, проходящих через нефтеносные пласты. Чтобы облегчить бурение скважины, буровой раствор прокачивают по бурильной колонне через долото и вверх по затрубному пространству между бурильной колонной и стенкой скважины. Стандартные применения для буровых растворов включают смазку и охлаждение режущих поверхностей бурового долота в ходе бурения в целом или завершения скважины (т.е. бурения в намеченном нефтеносном пласте), транспортировку бурового шлама (кусочков пласта, отбитых режущим действием зубцов на буровом долоте) на поверхность, контроль давления пластового флюида для предотвращения нерегулируемых выбросов, поддержание устойчивости скважины, суспендирование твердых частиц в скважине,снижение до минимума потерь флюида внутри и стабилизацию пласта, через который бурят скважину,гидравлический разрыв пласта в окружности скважины, вытеснение жидкости внутри скважины другой жидкостью, прочистку скважины, испытание скважины, передачу гидравлической мощности буровому долоту, буровой раствор используют для установки пакера, ликвидации скважины или подготовки скважины к ликвидации, а также прочей обработки скважины или пласта. Выбор типа бурового раствора, который следует применять в буровом устройстве, обусловлен тщательной оценкой как хороших, так и плохих особенностей буровых растворов в выбранной области применения и типом скважины, которую необходимо пробурить. Однако, исторически, буровые растворы на основе воды применялись для бурения большей части скважин. Их более низкая стоимость и лучшая восприимчивость окружающей средой по сравнению с буровыми растворами на основе масел продолжают делать их предпочтительным средством для буровых операций. Зачастую выбор бурового раствора может зависеть от типа пласта, через который бурят скважину. Типы подземных пластов, пересекаемых скважиной, включают в себя песчаники, известняк, сланцевую глину, алевролит и т.д., многие из которых могут, по крайней мере, частично состоять из глины,включая сланцевые глины, агриллитов, алевролитов и глинистых известняков. При прохождении через такие пласты может встретиться множество проблем, включая образование глинистых отложений на буровом долоте, образование выпуклости или обрушивание стенок скважины, прихват колонны труб и дисперсность бурового шлама. Это может быть особенно ясно выражено при бурении с буровым раствором на основе воды из-за высокой реакционной способности глины в водной среде. Когда глина сухая,она содержит слишком мало воды, чтобы слипаться, и, таким образом, она является сыпучим и хрупким твердым веществом. И, наоборот, во влажной области грунт в основном подобен жидкости с очень низким внутренним запасом прочности и может быть вымыт наружу. Однако промежуточная между этими областями сланцевая глина является вязким пластичным твердым веществом со значительно увеличенными агрегативными свойствами и внутренним запасом прочности. Поскольку зубцы бурового долота проходят через пласт при бурении подземной скважины, действие долота производит осколки буримой породы. Когда этот буровой шлам подвергается воздействию обычных буровых растворов на основе воды, он обычно впитывает воду и быстро диспергируется. Однако недавние достижения в технологии буровых растворов привели к разработке сильно ингибирующих буровых растворов, которые, как оказалось, уменьшают разбухание сланцевой глины и, действуя таким образом, дают вязкие, пластичные фрагменты сланцевой глины. Эти фрагменты прилипают друг к другу,а также к нижней части бурильной колонны и режущим поверхностям бурового долота, постепенно образуя большую уплотненную массу на буровом оборудовании. Этот процесс, или явление накопления и уплотнения, как правило, называется "образование глинистых отложений на долоте" или "закупоривание" бурового оборудования. Набухание глины в ходе бурения подземной скважины может иметь огромное отрицательное воздействие на буровые работы. Образование глинистых отложений на долоте снижает эффективность процесса бурения, так как буровая колонна, в конечном счете, становится заблокированной. Это является причиной забуксовывания бурового оборудования на дне скважины, что препятствует его прохождению через неподрубленную горную породу, таким образом, снижая скорость прохождения. Более того, увеличение суммарного объема, сопровождающее набухание глины, воздействует на устойчивость скважины и препятствует удалению бурового шлама из-под бурового долота, увеличивая трение между буровым долотом и боковыми стенками скважины, и тормозит образование тонкой корки, которая уплотняет пласт. Набухание глины может также создать другие осложнения для бурения, такие как потеря оборотов или прихват колонны труб, а также увеличенная вязкость бурового раствора, которые замедляют бурение и увеличивают стоимость бурения. Достигнуты некоторые успехи в технологии бурового раствора, касающиеся разработки буровых растворов, ингибирующих набухание глины, так же как и в технологии бурового долота; однако, когда неожиданно встречается пласт сланцевой глины или когда образование глинистого отложения на буровом долоте все же происходит, простой оборудования, связанный либо с вымачиванием долота, либо с осуществлением спускоподъемных операций долота, является очень дорогостоящим и нежелательным. Таким образом, если дана частота, с которой встречается сланцевая глина при бурении подземных скважин, развитие способов уменьшения или устранения негативных последствий набухания глины остается текущей задачей в индустрии освоения нефти и газа. Сущность изобретения В одном аспекте варианты осуществления, раскрытые в данном документе, относятся к способу удаления глины, налипшей на буровое оборудование в скважине, который включает в себя контактирование бурового оборудования с жидкостью для обработки бурового оборудования, содержащей окисляющий агент. В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к способу бурения скважины через пласт, содержащий глину, который включает в себя бурение пласта с применением водосодержащего бурового раствора; снижение приложенной осевой нагрузки на долото, когда обнаружено образование глинистых отложений на долоте; закачивание жидкости для обработки бурового оборудования, содержащей окисляющий агент, чтобы разрушить глину, налипшую на буровом оборудовании; и увеличение осевой нагрузки на долото для продолжения бурения пласта. Другие стороны и преимущества изобретения станут очевидными из следующего описания и приложенной формулы изобретения. Подробное описание Способы осуществления, раскрытые в данном документе, ориентированы на способы, которые обеспечивают возможность удаления глины, налипшей на буровое долото (или другое буровое оборудование) в скважине. В частности, способы осуществления, раскрытые в данном документе, ориентированы на контактирование бурильной колонны с жидкостью для обработки бурового оборудования, содержащей окисляющий агент. Минералы глины, как правило, кристаллические по своему характеру. Структура кристаллов глины определяет ее свойства. Обычно глина имеет чешуйчатую структуру по типу слюды. Глиняные чешуйки состоят из множества кристаллических пластинок, каждая из которых называется элементарным слоем. Элементарные слои укладываются слой на слой и удерживаются слабыми силами притяжения. Межплоскостное расстояние в соседних элементарных слоях называется шагом кристаллической решетки. Набухание глины - это явление, при котором молекулы воды окружают кристаллическую структуру глины и располагаются так, чтобы увеличить шаг кристаллической решетки структуры, приводя, таким образом, к увеличению в объеме. Могут встречаться два типа набухания. Поверхностная гидратация является первым типом набухания, при котором молекулы воды адсорбируются на кристаллических поверхностях. Образование водородных связей удерживает слой молекул воды у атомов кислорода, расположенных на кристаллических поверхностях. Последующие слои молекул воды располагаются параллельно, формируя квазикристаллическую структуру между элементарными слоями глины, что приводит к увеличенному шагу кристаллической решетки. Все типы глины набухают таким образом. Осмотическое набухание является вторым типом набухания. Там, где концентрация катионов между элементарными слоями в глинистом минерале выше концентрации катионов в окружающей воде, вода втягивается между элементарными слоями под действием осмотических сил и шаг кристаллической решетки увеличивается. Осмотическое набухание приводит к большим увеличениям общего объема, чем поверхностная гидратация. Однако только некоторые глины, такие как монтмориллонит натрия, набухают таким образом. Увеличение напряжения может вызвать разрушение пластов от хрупкости или при растяжении,приводящее к обрушению стенок скважины, обвалу и прихвату колонны труб. Увеличение в объеме понижает механическую прочность сланцевых глин и приводит к набуханию ствола скважины, измельчению бурового шлама в буровом растворе. Набухшая вырытая земля прилипает к стенкам скважины и буровому оборудованию и образует плотную тяжелую массу, которая постепенно целиком заполняет затрубное пространство скважины, тем самым образуя глинистые отложения на буровых инструментах и понижая коэффициент полезного действия бурового долота. После того как глина поглотила воду и налипла на часть бурового оборудования, для того чтобы избежать спускоподъемных операций/замены долота, обычно пробуют различные буровые технические приемы, включающие в себя снижение осевой нагрузки на долото, увеличение скорости потока и увеличение частоты вращения в минуту, пока долото находится над забоем, по мере того как долото замачивается в свежей воде (для того, чтобы налипшая глина могла прийти в ее мокрое, диспергированное состояние). Однако в соответствии со способами осуществления данного раскрытия изобретения жидкость для обработки бурового оборудования, состоящая из жидкости на основе воды, в состав которой перед доставкой к буровому оборудованию с образовавшимся глинистым отложением введен окисляющий агент, можно применять, чтобы ускорить удаление глинистых отложений, образовавшихся на буровом оборудовании, для того чтобы бурение могло продолжаться. Согласно способу осуществления данного раскрытия изобретения окисляющий агент состоит по крайней мере из одного пероксида. Следуя данному документу, "пероксидами" называются любые органические и неорганические соединения, структуры которых включают в себя пероксигруппу, -O-O-. Особенными свойствами пероксидных соединений являются высвобождение кислорода в результате термического разложения и разложение до кислорода и воды. Неорганические пероксиды (такие как пероксиды щелочных и щелочно-земельных металлов) сперва разлагаются до гидроксида металла и пероксида водорода перед разложением пероксида водорода на кислород и воду. Их применение в качестве окисляющих агентов является следствием нестабильности пероксисвязи. Однако специалист в данной области должен понимать, что скорость разложения зависит от температуры и концентрации пероксида, так же как и от рН и присутствия примесей и стабилизаторов. Таким образом, при различных способах осуществления окисляющий агент может включать в себя по крайней мере одно соединение, выбранное из группы, состоящей из пероксидов водорода, щелочных и щелочно-земельных металлов, а также неорганических солей пероксикислот (также называемых перкислотами), таких как перкарбонаты и пербораты щелочных металлов. При другом варианте осуществления окисляющий агент может включать в себя по крайней мере одно соединение, выбранное из группы, состоящей из пероксида водорода, перкарбоната натрия и пербората натрия. При предпочтительном варианте осуществления окисляющим агентом может быть перкарбонат натрия. Применение перкарбоната натрия может быть особенно целесообразно при некоторых вариантах осуществления, поскольку при применении в скважине для способствования удалению налипшей глины с бурового оборудования побочные продукты реакций могут включать в себя кислород, воду и карбонат натрия (кальцинированную соду). Более того, в то время как несколько отдельных соединений были описаны выше, специалист в данной области должен понимать, что данное раскрытие изобретения не предполагает ограничения на тип пероксисоединения. Точнее, аналогично пероксидам, указанным выше, которые являются пероксидными соединениями, выделяющими активный кислород, любое соединение, которое также является источником пероксида водорода (например, выделяет его при гидролизе), может применяться в жидкостях для обработки бурового оборудования и способах, описанных в данном раскрытии изобретения. Кроме того, специалист данной области должен также понимать, что при выборе окисляющего агента(ов) для применения в жидкостях для обработки бурового оборудования, в соответствии с данным раскрытием изобретения, может быть необходимым принять во внимание химический состав бурового раствора, используемого для буровых работ. Действительно, жидкость для обработки бурового оборудования во время стадии обработки, вероятно, может находиться в контакте с буровым раствором, который может иметь очень сложный химический состав и включать в себя множество различных добавок. Более того, эти добавки, вероятно, могут реагировать с различными соединениями, применяемыми в жидкости для обработки бурового оборудования, образуя побочные продукты, которые могут быть нежелательными. Таким образом, тип окисляющего агента, используемого в способах, описанных в данном раскрытии изобретения, может быть выбран в зависимости от типов добавок в буровом растворе. Например, если буровой раствор содержит биополимеры, специалист данной области может выбрать окисляющий агент за исключением пербората, поскольку боратные побочные продукты могут вызвать нежелательное огеливание биополимеров. Кроме того, окисляющие агенты, применяемые в жидкостях для обработки бурового оборудования и способах, раскрытых в данном документе, можно хранить на месте бурения скважины (буровая установка), чтобы они были легко доступны и их можно было немедленно использовать, как только было обнаружено образование глинистых отложений на буровом долоте в скважине. Однако, как должен понимать специалист в данной области, окружающие условия в буровой установке обычно влажные, а пероксиды, как упомянуто выше, чрезвычайно химически активны по отношению к воде и влажным окружающим условиям. Как следствие, может быть целесообразным приготовить окисляющий агент таким способом, чтобы он был устойчивым при хранении в условиях буровой установки (температура, влажность), для того чтобы обеспечить длительный срок хранения. Более того, также может быть целесообразным использовать окисляющий агент, имеющий запаздывающую активность, так чтобы окисляющий агент мог быть защищен после того, как его смешают с однородной фазой на основе воды, чтобы не позволять ему образовывать весь пероксид водорода во время стадии перемешивания или во время размещения в скважине. Однако запаздывание не должно быть настолько большим, чтобы препятствовать быстрому высвобождению компонента после того, как он размещен в скважине. Это запаздывание может быть достигнуто любым методом, известным от специалиста в данной области, такими как, например,инкапсуляция или кислотная стабилизация обычными соединениями, используемыми в этих методах и известными специалистам в данной области. В соответствии с особым способом осуществления, указанным в данном раскрытии изобретения,окисляющий агент может быть инкапсулированным окисляющим агентом. Применение капсул для медленного или контролируемого высвобождения жидкого или твердого активного ингредиента, а также для защиты активного ингредиента от любых взаимодействий с внешней средой, хорошо известно в данной области. Например, применение инкапсулированных окисляющих агентов описано в американском патенте 6861394, который переуступлен данному патентообладателю и целиком включен в данное изобретение путем ссылки. Как правило, капсулы формируют физическими методами, такими как нанесение покрытия методом распыления, распылительная сушка, капсулирование в форме, распыление с помощью вращающегося диска и т.п.; а также химическими методами, такими как разделение фаз, полимеризация на границе раздела фаз и т.п. Как правило, скорости высвобождения и растворимость капсул регулируются инкапсулирующим материалом, размером частиц капсул, толщиной стенки, проницаемостью стенки, а также факторами внешних окружающих условий, вызывающими высвобождение окисляющего агента. Таким образом, например, окисляющий агент можно снабжать оболочкой, достаточной для того,чтобы контролировать высвобождение окисляющего агента до тех пор, пока не возникнет ряд условий,выбранных оператором. Часть обычных инкапсулирующих материалов может включать в себя природные и синтетические масла, природные и синтетические полимеры и кишечно-растворимые полимеры, а также их смеси. Однако многие способы инкапсуляции могут применяться в качестве альтернативы, не отступая от объема данного раскрытия изобретения. Однако капсулирующее вещество может быть любым обычным соединением, о котором известно, что оно используется в таких методах специалистом в данной области. При особом варианте осуществления изобретения, капсулирующее вещество представляет собой полимер на основе стирола. Можно применять множество способов, чтобы вызвать высвобождение окисляющего агента при возникновении особых условий, указанных оператором. Например, можно вызвать высвобождение окисляющего агента за счет изменения температуры, давления, рН, истирания или любого количества этих или других факторов окружающих условий. При особом способе осуществления изобретения способ, с помощью которого окисляющее вещество высвобождается из инкапсулирующего вещества для разрушения налипших глин в подземной скважине, заключается в высвобождении окисляющего вещества при изменении рН в окружающих условиях скважины. В соответствии с другим особым способом осуществления окисляющий агент может быть кислотно-стабилизированным окисляющим агентом. Как должен понимать специалист в данной области, кислотное вещество можно добавить в раствор пероксида водорода для того, чтобы препятствовать его разложению до воды и кислорода. Например, пероксид водорода, как правило, стабилизируют с помощью фосфорной кислоты и/или ацетанилида. Однако специалист в данной области должен понимать, что данное раскрытие изобретения нисколько не ограничено. Исходя из разработанного химического состава, жидкость для обработки бурового оборудования может включать в себя от 0,0014 до 0,1427 кг/л окисляющего агента при некоторых способах осуществления, а также от 0,0143 до 0,1141 кг/л окисляющего агента при других способах осуществления. Дисперсионная среда жидкости для обработки бурового оборудования на основе воды может быть любой жидкостью на основе воды, которая является совместимой с окисляющим агентом, раскрытым в данном документе. Дисперсионную среду на основе воды можно выбирать из пресной воды, морской воды, смеси воды и водорастворимых органических соединений, а также их смесей. Количество дисперсионной среды на основе воды должно быть достаточным для составления жидкости для обработки бурового оборудования на основе воды. Жидкость для обработки бурового оборудования в соответствии с данным раскрытием изобретения может включать в себя утяжелитель, известный в данной области, для того чтобы увеличить плотность жидкости для обработки бурового оборудования, в соответствии с требованием для применения в скважине. Основной целью для таких утяжелителей является увеличение плотности жидкости для обработки бурового оборудования, чтобы придавать ей плотность, необходимую для того, чтобы находиться в интервале с налипшей глиной. Т.е. если жидкость для обработки бурового оборудования не достаточно плотная, она всплывет на поверхность скважины. Кроме того, если жидкость для обработки бурового оборудования не имеет подходящей плотности, тогда давление из пласта будет больше (или меньше),чем гидростатическое давление жидкости для обработки бурового оборудования на стенки скважины, и,таким образом, может вызвать попадание пластовых жидкостей в скважину (или попадание жидкости для обработки бурового оборудования в пласт). Утяжелитель можно добавлять в жидкость для обработки бурового оборудования в функционально эффективном количестве, сильно зависящем от буримой скважины. Утяжелители, подходящие для применения в химическом составе жидкости для обработки бурового оборудования, согласно заявленному предмету изобретения главным образом могут быть выбраны из сульфида свинца, железного блеска, магнитного железняка, оксидов железа, ильменита, барита, сидерита, целестина, доломита, кальцита и т.п., или любого стандартного утяжелителя, или смеси утяжелителей, известных специалисту в данной области. Другие добавки, которые могут присутствовать в жидкостях для обработки бурового оборудования в заявленном предмете изобретения, включают такие средства, как смазки, поверхностно-активные вещества, ингибиторы коррозии, ингибиторы окисления и рН буферные системы. Такие соединения должны быть известны простому специалисту в данной области для составления жидкостей для обработки бурового оборудования на основе воды для применения в подземных скважинах. Например, такого рода подходящие смазывающие вещества могут включать в себя сложные эфиры жирных кислот или другие смазочные вещества, известные в области разработки химического состава буровых растворов. Затем,такого рода поверхностно-активные вещества могут включать в себя алкоксилированные спирты, такие как этоксилированные спирты, имеющие гидрофильно-липофильный баланс между 10 и 15, но другие поверхностно-активные вещества, известные в области составления бурового раствора, могут также применяться. Способ применения раскрытых выше жидкостей для обработки бурового оборудования рассмотрен,как входящий в объем заявленного предмета изобретения. Предмет изобретения, указанный в данном раскрытии изобретения, в основном ориентирован на применение жидкости для обработки бурового оборудования на основе воды в подземных скважинах, которые проходят через подземный пласт, который набухает в присутствии воды. В ходе бурения подземной скважины могут встречаться гидрофильные пласты. Их набухание может привести к образованию глинистых отложений на буровом долоте и его неспособности к дальнейшему бурению. Таким образом, в соответствии с одним способом осуществления, указанным в данном раскрытии изобретения, глина, налипшая на часть бурового оборудования(такого как буровое долото, или другое оборудование, включающее в себя утяжеленные бурильные трубы, центраторы, трубу и т.д.), может находиться в контакте с жидкостью для обработки бурового оборудования, включающей окисляющий агент. А именно, жидкость для обработки бурового оборудования можно вводить в скважину и приводить в контакт с глиной, удаление которой является необходимым. Эту жидкость для обработки бурового оборудования можно вводить в интервал скважины, в которой прихвачено буровое оборудование, в качестве пачки для обработки бурового оборудования. Пачка для обработки бурового оборудования может быть приготовлена путем смешивания окисляющего агента и выбранных добавок с дисперсионной средой на основе воды. Окисляющий агент перемешивают с жидкостью на основе воды в течение достаточного времени, чтобы гарантировать, что он полностью включен в состав жидкости для обработки бурового оборудования. После того как пачка для обработки бурового оборудования приготовлена, она может быть закачана в скважину для того, чтобы ее можно было ввести в контакт с буровым оборудованием, на которое намотался глинистый сальник. Это может быть достигнуто любым стандартным способом, известным специалисту в данной области и, в качестве примера, путем закачки ее в буровую трубу, давая ей стекать до дна скважины, а затем наружу из буровой трубы в затрубное пространство между буровой трубой и обсадной трубой, или скважиной. Эта порция жидкости для обработки бурового оборудования, как правило, называется "пачкой". Пачка для обработки бурового оборудования может быть также селективно закачана в скважину, например, путем селективного закачивания пачки через гибкую насосно-компрессорную трубу, или путем продавливания пачки в пласт. Различные способы закачивания пачки, известные в данной области, раскрыты, например, в американских патентах с номерами 4662448, 6325149, 6367548, 6790812, 6763888, которые целиком включены в данное изобретение путем ссылки. Однако в объеме заявки на данный патент не предполагается ограничения на методы, с помощью которых закачивают жидкость для обработки бурового оборудования, указанную в данном раскрытии изобретения. После промежутка времени, т.е. несколько дней, достаточного, чтобы обеспечить разрушение, или разукрупнение налипшей глины, жидкость для обработки бурового оборудования можно вернуть на поверхность для сбора и последующих восстановительных процедур. Количество жидкости для обработки бурового оборудования, содержащейся в пачке, используемой в технике ведения работ, указанной в данном раскрытии изобретения, может меняться в большом интервале в зависимости от пластов, через которые проходит буровая колонна, и объема глинистых отложений, образовавшихся на буровом долоте. По этой причине в этом отношении нет никаких ограничений. Как правило, объем пачки для обработки бурового оборудования, закачиваемой согласно технике ведения работ, указанной в данном изобретении, может изменяться в интервале от 1,5891 до 7,9455 м 3; однако специалист в данной области должен понимать, что в зависимости от размера скважины и объема образовавшихся на долоте глинистых отложений может быть использован большой объем, к примеру вплоть до 15,891 м 3. Далее можно дать возможность жидкости для обработки бурового оборудования пребывать в контакте с буровым оборудованием, на которое налипла глина, в течение времени, достаточного для того,чтобы разрушить глину, налипшую на буровое оборудование, до такой степени, чтобы глина стала диспергированной или неплотно прилипшей массой на буровом оборудовании. Количество времени, которое водный состав пребывает в пласте, будет изменяться в пределах широкого интервала, зависящего от таких факторов, как температура, объем налипшей на буровое долото глины и т.д. Таким образом, налипшая глина должна быть достаточно разрушена за количество времени, меньшее, чем требуемое для того, чтобы диспергировать глину в пресной воде при условии, что она просто вымачивается (в отсутствие окисляющего агента). Однако при особых способах осуществления количество времени вымачивания для достаточного разрушения налипшей на буровое долото глины может меняться в пределе длительности менее чем 3 ч. Однако специалист в данной области должен понимать, что время вымачивания может зависеть от таких факторов, как концентрация активного продукта, количество глины, налипшей на буровое долото, температура и давление. Далее, чтобы уменьшить количество времени вымачивания (и, таким образом, простой скважины),буровую колонну можно вращать во время стадии вымачивания. А именно, как только жидкость для обработки бурового оборудования находится в контакте с глиной, налипшей на буровое долото, а также в любое время в ходе стадии обработки, буровую колонну можно вращать для того, чтобы дополнительно перемешивать смесь, находящуюся в скважине, включающую в себя глину, жидкость для обработки бурового оборудования и т.д., чтобы приводить в контакт оставшуюся жидкость для обработки бурового оборудования с остатками глины, все еще налипшей на буровое долото, и способствовать разрушению и диспергированию глины. В соответствии с еще одним предпочтительным вариантом осуществления буровую колонну вращают после стадии вымачивания. В конце стадии обработки буровую колонну можно вращать для того,чтобы снова начать бурение. По желанию, после того как было разрушено количество глины, достаточное для того, чтобы позволить оператору буровой установки приложить осевую нагрузку на долото (чтобы продолжать бурение), может быть целесообразным вытеснить/вымыть остаток жидкости для обработки бурового оборудования, которая содержит диспергированные частицы глины. Например, оборудование, на котором присутствовала налипшая глина, и интервал скважины могут быть промыты промывочным раствором,скажем, путем контактирования или циркуляции в скважине промывочного раствора. Такие промывочные растворы могут включать в себя воду, соляной раствор или другие стандартные промывочные растворы. Таким образом, основные компоненты глины можно удалить с оборудования, а глину, которая налипала на оборудование, можно затем, по сути, полностью удалить из скважины. При особом варианте осуществления вымывание остатка жидкости для обработки бурового оборудования может быть завершено при вращении буровой колонны. Примеры Данное раскрытие изобретения далее иллюстрируется примерами, указанными ниже, которые представлены, чтобы проиллюстрировать некоторые особые варианты осуществления, указанные в раскрытии изобретения, но не предназначены, чтобы их расценивали как ограничивающие сущность и объем вышеупомянутых. Пример 1. Липкий глинистый материал (красная глина с фермы Бритт (Округ Уилер, секция 6, блок 5, Техас был налеплен на конец стержневых мешалок (одна для контрольного образца и одна для образца жидкости для обработки бурового оборудования), чтобы имитировать глину, налипшую на буровое долото. Мешалки погрузили и оставили вымачиваться в жидкостях для обработки бурового оборудования на 30 мин. Испытание проводили при комнатной температуре и давлении 6,894 МПа, после завершения испытания было взвешено количество глины, оставшейся на мешалках. Подробности испытания показаны в табл. 1. Таблица 1 Не наблюдалось никакого удаления глины с мешалки, которую вымачивали только в воде. Однако наблюдалось уменьшение количества налипшей глины на 32,5% на мешалке, контактировавшей с жидкостью для обработки бурового оборудования, включающей в себя окисляющий агент. Пример 2. Аналогично примеру 1 глина была налеплена на концы стержневых мешалок (одна для контрольного образца и одна для образца жидкости для обработки бурового оборудования). Мешалки погрузили и оставили вымачиваться в жидкостях для обработки бурового оборудования (вода или окисляющий агент) на 1 ч. Эксперимент проводили при комнатной температуре и давлении 6,894 МПа, после завершения испытания было взвешено количество глины, оставшейся на мешалках. Подробности испытания показаны в табл. 2. Незначительное уменьшение количества глины (1,7%), налепленной на мешалку, наблюдалось после обработки водой. Большее уменьшение (51%) количества глины наблюдалось на мешалке, контактировавшей с жидкостью для обработки бурового оборудования, включающей в себя окисляющий агент. Пример 3. Приготовили две различные жидкости для обработки бурового оборудования (образцы 3 и 4). Образец 3 включал в себя 350 мл воды, 5 г перкарбоната натрия, 0,1 г d-лимонена и 2-3 г DAWN, предоставленного Проктер энд Гэмбл (Цинциннати, Огайо). Образец 3 сравнили с образцом 4, который включал в себя 350 мл воды и 10 г OXICLEAN (гипохлорит натрия с гидроксидами калия и натрия), предоставленный Чарч энд Двайт Ко. (Принстон, Нью-Джерси). Аналогично примеру 1 глина была налеплена на концы стержневых мешалок (одна для каждого образца). Мешалки погрузили и оставили вымачиваться в жидкостях для обработки бурового оборудования. Эксперимент проводили при температуре 65,5 С и давлении 0,1013 МПа. Мешалки вращали, пока они вымачивались в жидкостях для обработки бурового оборудования в течение 1 ч, и после завершения испытания было взвешено количество глины, оставшейся на мешалках. Подробности испытания показаны ниже в табл. 3. Таблица 3 Для образца 3 (перкарбонат натрия) наблюдалось большее уменьшение (49,2%) количества глины,чем для образца 4 (гипохлорит натрия), для которого наблюдалось уменьшение на 32,4%. Пример 4. Аналогично примеру 1 глина была налеплена на концы стержневых мешалок (одна для контрольного образца и одна для образца жидкости для обработки бурового оборудования). Образец 5 был создан с добавлением BIOADD 1105, кислотно-стабилизированный пероксид водорода, предоставленный Шрив Кемикал Продактс, Инк. (Вудлэндс, Техас). Мешалки погрузили и оставили вымачиваться в жидкостях для обработки бурового оборудования (вода или окисляющий агент) на 45 мин в реологических чашах с обогревом. Эксперимент проводили при 65,5 С и давлении 6,894 МПа. Мешалки удерживали в неподвижном состоянии в ходе эксперимента и после завершения испытания взвесили количество глины, оставшейся на мешалках. Подробности испытания показаны в табл. 4. В случае обработки окисляющим агентом наблюдается уменьшение количества налипшей на мешалку глины на 57%, в то время как контрольный образец показал прибавление в весе. Несмотря на то что визуальное наблюдение контрольного образца показывало потерю глины с мешалки (наблюдалось,что некоторое количество глины было на дне контрольной чаши), увеличенный вес оставшейся на мешалке глины у контрольного образца может быть объяснен поглощением воды оставшейся глиной. Чтобы уменьшить влияние поглощения глиной воды в ходе эксперимента, глину вымачивали в воде в течение 10 мин при 65,5 С, взвешивали и затем подвергали эксперименту. Эксперимент проводили при 65,5 С и давлении 0,1013 МПа. Мешалки удерживали в неподвижном состоянии в ходе эксперимента и после завершения испытания взвесили количество глины, оставшейся на мешалках. Подробности испытания показаны ниже в табл. 5. Таблица 5 Потеря 45,7% наблюдалась на мешалке, обработанной окисляющим агентом, по сравнению с потерей 5,7% на мешалке для контрольного образца. Пример 5. В данном примере активный состав из EMI-1995, предоставленный M-I LLC (Хьюстон, Техас), который состоит из смеси окисляющего агента, поверхностно-активного вещества и смазочного материала,был испытан в образце 7. Глина (40 г мокрой, 25,38 г сухой) была налеплена на концы стержневых мешалок (одна для контрольного образца и одна для образца жидкости для обработки бурового оборудования), высушены при 65,5 С в течение 16 ч и взвешены (чтобы определить количество присутствующего глинистого материала при условии удаления влаги). Мешалки погрузили и оставили вымачиваться в жидкостях для обработки бурового оборудования (вода или окисляющий агент) на 55 мин. Эксперимент проводили при комнатной температуре и давлении 0,1013 МПа. Мешалки удерживали в неподвижном состоянии в ходе эксперимента. После стадии обработки глину, оставшуюся на мешалках, сушили при 65,5 С в течение 16 ч и взвесили для сравнения с начальными количествами глины на мешалках. Подробности испытания показаны в табл. 6. Уменьшение количества глины на 43,57% наблюдалось на мешалке, вымоченной в жидкости для обработки бурового оборудования, включающей в себя активную смесь, в то время как на мешалке, вымоченной в контрольном образце, наблюдалось уменьшение количества глины всего на 7,91%. Преимущественно, варианты осуществления, указанные в данном раскрытии изобретения, предусматривают по крайней мере один из нижеперечисленных пунктов. Способы, указанные в данном раскрытии изобретения, обеспечивают эффективное удаление налипших глин, так что осуществление спускоподъемных операций не требуется каждый раз, когда происходит образование глинистых отложений на буровом долоте. Таким образом, использование жидкостей для обработки бурового оборудования является менее дорогостоящим и затратным по времени по сравнению со стандартными техниками проведения восстановительных работ. Кроме того, жидкости для обработки бурового оборудования целесообразно выбирать так, чтобы они были нетоксичными, дающими в результате природные побочные продукты, такие как кислород, вода и карбонат. В то время как изобретение было описано соответствующим ограниченным числом способов осуществления, специалисты в данной области, испытывая эффект данного раскрытия изобретения, будут понимать, что могут быть разработаны другие способы осуществления, которые не выходят за рамки объема изобретения, раскрытого в данном документе. Соответственно, объем изобретения должен быть ограничен только приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления глины, налипшей на буровое оборудование в скважине, включающий обработку глины, налипшей на буровое оборудование, жидкостью для обработки бурового оборудования, включающей в себя окисляющий агент. 2. Способ по п.1, где окисляющий агент включает по крайней мере один пероксид. 3. Способ по п.1, где окисляющий агент включает по крайней мере одно соединение, выбираемое из группы, состоящей из пероксида водорода, перкарбонатов щелочных металлов, перборатов щелочных металлов, персиликатов щелочных металлов, перфосфатов и персульфатов. 4. Способ по п.3, где окисляющий агент включает по крайней мере одно соединение, выбранное из группы, состоящей из перкарбоната натрия, пероксида водорода, пербората натрия и персиликата натрия. 5. Способ по п.4, где по крайней мере одно соединение является перкарбонатом. 6. Способ по п.1, где окисляющий агент является инкапсулированным окисляющим агентом. 7. Способ по п.6, где капсулирующее вещество представляет собой полимер на основе стирола. 8. Способ по п.6, где инкапсулированный окисляющий агент высвобождается при изменении рН в окружающих условиях скважины. 9. Способ по п.1, где окисляющий агент является стабилизированным кислотой агентом. 10. Способ по п.1, где жидкость для обработки бурового оборудования включает в себя от 0,0014 до 0,1427 кг/л окисляющего агента. 11. Способ по п.10, где жидкость для обработки бурового оборудования включает в себя от 0,00143 до 0,1141 кг/л окисляющего агента. 12. Способ по п.1, дополнительно включающий вымачивание бурового оборудования в течение периода времени, достаточного, чтобы разрушить налипшую глину. 13. Способ по п.12, где бурильную колонну вымачивают в жидкости для обработки бурового оборудования в течение времени, составляющего от 0 до 180 мин. 14. Способ по п.12, дополнительно включающий вращение бурового оборудования во время вымачивания. 15. Способ п.12, дополнительно включающий вращение бурового оборудования после вымачивания. 16. Способ по п.1, дополнительно включающий в себя вымывание остаточной жидкости для обра-9 018291 ботки бурового оборудования в конце стадии обработки. 17. Способ по п.16, отличающийся тем, что вымывание остаточной жидкости для обработки бурового оборудования осуществляется в то время, как вращается буровое оборудование. 18. Способ бурения скважины через пласты, содержащие глину, включающий бурение через пласт при использовании водосодержащего бурового раствора; снижение осевой нагрузки на долото при обнаружении образования глинистых отложений на буровом долоте; закачивание жидкости для обработки бурового оборудования, включающей окисляющий агент с целью удалить глину, налипшую на буровое оборудование; и увеличение осевой нагрузки на буровое долото для продолжения бурения через пласт. 19. Способ по п.18, дополнительно включающий вымачивание бурового оборудования в течение периода времени, достаточного, чтобы удалить налипшую глину. 20. Способ по п.18, дополнительно включающий вращение бурового оборудования без действующей осевой нагрузки на буровое долото.

МПК / Метки

МПК: C09K 8/588, E21B 43/22

Метки: глинистых, образовавшихся, удаления, способ, применением, агентов, долоте, отложений, буровом, окисляющих

Код ссылки

<a href="https://eas.patents.su/11-18291-sposob-udaleniya-glinistyh-otlozhenijj-obrazovavshihsya-na-burovom-dolote-s-primeneniem-okislyayushhih-agentov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ удаления глинистых отложений, образовавшихся на буровом долоте, с применением окисляющих агентов</a>

Предыдущий патент: Набор для сбора крови, предпочтительно периферической крови, для получения стволовых клеток

Следующий патент: Гидропневматический аккумулятор со сжимаемым регенератором

Случайный патент: Соединения с серотонинергической активностью, способ их получения и содержащие их фармацевтические композиции