Система обжига

Формула / Реферат

1. Система обжига керамического материала, содержащая печь с изолированными стенками (15), разделенную на различные зоны с различными температурами, при этом зона обжига системы обжига дополнительно содержит множество инжекторов (17), разделенных на группы, каждый из которых содержит управляющее устройство, отличающаяся тем, что группы инжекторов имеют боковое поочередное расположение и выполнены с возможностью приведения в действие независимо и попеременно с заданными интервалами времени в замкнутом цикле для избегания местного перегрева.

2. Система по п.1, отличающаяся тем, что она дополнительно содержит рециркулятор воздуха на выходе печи в направлении зоны обжига для повышения тепловой эффективности посредством обратной подачи воздуха с высокой температурой.

3. Система по п.1, отличающаяся тем, что каждая группа инжекторов выполнена с возможностью приведения в действие контроллером с программируемой логикой (PLC) со специализированным программным обеспечением.

4. Система по п.1, отличающаяся тем, что печь может быть промышленной печью туннельного типа, роликового типа или других аналогичных типов.

5. Система по п.1, отличающаяся тем, что инжекторы впрыскивают чистый газ или газ с небольшим количеством воздуха.

6. Система по п.1, отличающаяся тем, что она дополнительно содержит устройство (18) для охлаждения концевой части каждого инжектора.

7. Система по п.6, отличающаяся тем, что охлаждающее устройство (18) является водяной рубашкой или циркуляцией потока воздуха.

8. Система по п.1, отличающаяся тем, что управляющее устройство представляет собой электромагнитный клапан.

9. Способ управления системой обжига в печи с изолированными стенками (15), разделенной на различные зоны с различными температурами, при этом система обжига содержит множество инжекторов (17), разделенных на группы, причем каждый инжектор содержит управляющее устройство, отличающийся тем, что включает этапы, на которых:

a) приводят в действие группу инжекторных горелок в момент времени t1;

b) приводят в действие другую группу инжекторных горелок в момент времени t2=t1+δt и одновременно выключают предыдущую группу инжекторных горелок;

c) приводят в действие попеременно группы инжекторных горелок посредством повторения этапов а) и b) с прирастанием во времени относительно предыдущего момента времени до момента времени tn, где n является общим числом групп инжекторных горелок;

d) повторяют замкнутый цикл, начиная с t1.

10. Способ по п.9, отличающийся тем, что одну и ту же группу инжекторных горелок приводят в действие в момент времени tn и t1.

11. Способ по п.9, отличающийся тем, что этап попеременного приведения в действие групп инжекторных горелок предполагает этап приведения в действие каждой группы инжекторных горелок посредством выдачи сигнала, создаваемого контроллером с программируемой логикой (PLC) для управления синхронностью и исключения местного перегрева.

Текст

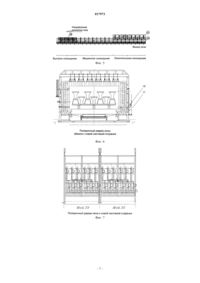

Настоящее изобретение относится к системе обжига в промышленных печных горелках, в частности, для туннельных печей для обжига керамического материала. Система обжига керамического материала содержит печь с изолированными стенками, разделенную на различные зоны с различными температурами. Зона обжига системы обжига дополнительно содержит множество инжекторов, разделенных на группы, каждый из которых содержит управляющее устройство. Группы инжекторов имеют боковое поочередное расположение и выполнены с возможностью приведения в действие независимо и попеременно с заданными интервалами времени в замкнутом цикле для избегания местного перегрева. В результате использования изобретения улучшается тепловая эффективность и снижается расход топлива в этих печах в процессе обжига загрузки, такой как керамическая плитка для настила пола, черепица, санитарнотехнический материал, огнеупорная керамика, фарфор, изоляторы, шлифовальные круги, посуда,красная керамика и керамика в целом, за счет использования системы ротации пламени,обеспечивающей излучающую поверхность пламени посредством разделения пламени на меньшее количество точек прерывистого пламени.(71)(72)(73) Заявитель, изобретатель и патентовладелец: ХАРТШУХ ШАУБ ЭРНЕСТО АДОЛЬФО (BR) Область техники, к которой относится изобретение Настоящее изобретение относится к системе обжига в промышленных печных горелках, в частности для туннельных печей для обжига керамического материала. Уровень техники Печи туннельного типа, известные также как печи с тележками, широко известны из уровня техники и используются в течение десятилетий для обжига керамических изделий, огнеупорной керамики и т.д. Эти печи работают в основном следующим образом. Керамические изделия, огнеупорная керамика и т.д., называемые в последующем "загрузкой", входят с одного конца печи в "сыром" виде и перемещаются к противоположному концу, где они выходят "обожженными". Однако для каждого обжигаемого изделия имеются различные кривые идеальной внутренней температуры, отделенные в каждой секции печи, так что обеспечивается материал с требуемыми структурными свойствами. Например, для шамота температура должна быть около 1000 С. Для санитарно-технического фарфора температура должна быть около 1200 С. Имеются также другие температуры, такие как 1450 С для прочного столового фарфора,1600 С для материалов с высоким содержанием оксида алюминия и до 1850 С для обжига основного кирпича (используемого в домнах). Эти туннельные печи имеют очень хорошую тепловую эффективность по сравнению с прерывистыми печами. Это обуславливается многими факторами, среди прочего тем, что в отличие от прерывистых печей в туннельных печах отсутствует необходимость в нагревании изоляции. Как указывалось выше, материал, загруженный в тележки, входит в печь и перемещается непрерывно от одного конца печи к другому концу, как на конвейерной ленте, проходя через несколько зон с различными температурами, пока изделие не будет полностью обожжено и затвердеет. В первой зоне печи сырой материал проходит через зону предварительного нагревания, где печь обычно имеет горелки,воздействующие лишь на нижнюю часть загрузки (между верхней изоляцией тележек и нижней поверхностью поддерживающих загрузку пластин). Вторая зона, через которую проходит загрузка, является основной зоной обжига, которая обычно имеет горелки на двух уровнях, выше и ниже загрузки. После выхода из зоны обжига загрузка проходит промежуточную стадию, а затем в зону быстрого охлаждения. В этой зоне охлаждения, в которой нет горелок, холодный воздух нагнетается непосредственно в печь как поверх, так и снизу загрузки. Четвертая зона, через которую проходит загрузка, является переходной зоной, называемой зоной медленного охлаждения, которая предшествует пятой и последней зоне, в которой происходит окончательное охлаждение за счет нагнетания снова большого количества воздуха для охлаждения обожженной загрузки до комнатной температуры. В некоторых публикациях уровня техники указывается выполнение промышленных печей и их соответствующих горелок. Однако их назначение не аналогично назначению данного изобретения. В публикации GB 1559652, заявленной 20 сентября 1977 г., приведено описание печи, пригодной для обжига керамических материалов, с очевидной целью обеспечения высокой тепловой эффективности, в которой керамические изделия проходят по отдельности вдоль печи. Тем не менее, они используются в печах,имеющих вращающиеся ролики, которые поворачиваются для продвижения изделий (загрузки). Однако эти печи не приводят к уменьшению потребления газа, и даже не упоминается использование горелок. Подобные печи все еще используются, однако они обычно создают проблемы, поэтому этот тип печи с роликами двойного прохода больше не изготавливается. В публикации GB 2245693, заявленной 27 июня 1991 г., приведено описание роликовой печи для обжига керамических изделий, в которой жаровая труба печи подразделена на одно или более промежуточное перекрытие, выполненное из пластинчатых элементов из карбида кремния, и горелки направлены в пространство, отделенное промежуточными перекрытиями, для непосредственного приложения тепла. Однако этот документ направлен на решение специальной проблемы, которая возникает в роликовых печах при обработке тонких изделий. Кроме того, она не направлена на уменьшение потребления газа(топлива, обычно используемого в печи этого типа). Британская публикация GB 2224105, заявленная 11 октября 1989 г., также относится к промышленной печи. Эта печь имеет множество горелок, в которых можно использовать вторичный воздух для подачи в управляемых количествах в зону пламени горелки, в соответствии с содержанием газа в печи. Эта публикация относится к впрыскиванию вторичного воздуха в обычные горелки. Это широко используется в настоящее время, однако, лишь в прерывистых печах и для тонких изделий. Вторичный воздух уменьшает температуру пламени и увеличивает объем газа в печи, делая его гомогенным. В противоположность настоящему изобретению потребление газа возрастает значительно. Другое существующее решение содержится в патенте США 4884969 от 16 ноября 1985 г В этой публикации приведено описание туннельной печи для керамических изделий, содержащей секцию нагревания, секцию обжига и секцию охлаждения, при этом с помощью средств передачи газа газы забираются из зоны указанной секции охлаждения и передаются в указанную секцию обжига, за счет чего по меньшей мере одна дополнительная горелка расположена в переходной зоне между указанной секцией обжига и указанной секцией охлаждения. Эта публикация имеет концепцию, аналогичную концепции настоящего изобретения тем, что в ней используется чистый воздух со дна печи в качестве полноценного воздуха сгорания. Первое важное отличие заключается в том, что в этом изобретении имеется множество горелок/инжекторов лишь в двух зонах: первой зоне, которая имеет 4 инжектора и расположена после зоны быстрого охлаждения и используется для гомогенизации температуры и нагревания печи после зажигания, и второй зоне, которая имеет 8 инжекторов и расположена в переходной зоне между зоной обжига и зоной быстрого охлаждения. Кроме того, в изобретении используются обычные горелки в зоне обжига и применяются различные горелки в 12 других инжекторах, показанных на фиг. 8. Второе важное отличие состоит в том, что в публикации уровня техники не раскрывается "ротация" пламени. При статичном пламени локальные температуры очень велики, что оставляет следы на изделиях и приводит к трещинам в газовом выходе инжектора. Настоящее изобретение, с другой стороны, предлагает располагать инжекторы вдоль всей зоны обжига и использовать ротацию пламени. Эта характеристика важна, чтобы не сжигать весь кислород лишь в одном месте. Задачи изобретения С учетом указанных выше проблем и для преодоления их настоящее изобретение предлагает систему, направленную на уменьшение примерно на 30% расхода топлива в процессах обжига и затвердевания в промышленных печах. Другой задачей изобретения является предотвращение местного нагревания в точке, где формируется пламя, за счет использования ротации пламени и, следовательно, предотвращение нежелательных следов в конечных изделиях и трещин в инжекторах. Для решения вышеуказанных задач предложена система обжига керамического материала, содержащая печь с изолированными стенками, разделенную на различные зоны с различными температурами,при этом зона обжига системы обжига дополнительно содержит множество инжекторов, разделенных на группы, каждый из которых содержит управляющее устройство, при этом группы инжекторов имеют боковое поочередное расположение и выполнены с возможностью приведения в действие независимо и попеременно с заданными интервалами времени в замкнутом цикле для избегания местного перегрева. Система предпочтительно дополнительно содержит рециркулятор воздуха на выходе печи в направлении зоны обжига для повышения тепловой эффективности посредством обратной подачи воздуха с высокой температурой. Каждая группа инжекторов предпочтительно выполнена с возможностью приведения в действие контроллером с программируемой логикой (PLC) со специализированным программным обеспечением. Печь предпочтительно является промышленной печью туннельного типа, роликового типа или других аналогичных типов. Инжекторы предпочтительно впрыскивают чистый газ или газ с небольшим количеством воздуха. Система предпочтительно дополнительно содержит устройство (18) для охлаждения концевой части каждого инжектора. Охлаждающее устройство предпочтительно является водяной рубашкой или циркуляцией потока воздуха. Управляющее устройство предпочтительно представляет собой электромагнитный клапан. Также предложен способ управления системой обжига в печи с изолированными стенками, разделенной на различные зоны с различными температурами, при этом система обжига содержит множество инжекторов, разделенных на группы, причем каждый инжектор содержит управляющее устройство, отличающийся тем, что включает этапы, на которых: а) приводят в действие группу инжекторных горелок в момент времени t1,b) приводят в действие другую группу инжекторных горелок в момент времени t2=t1+t и одновременно выключают предыдущую группу инжекторных горелок,с) приводят в действие попеременно группы инжекторных горелок посредством повторения этапов а) и b) с прирастанием во времени относительно предыдущего момента времени до момента времени tn,где n является общим числом групп инжекторных горелок,d) повторяют замкнутый цикл, начиная с t1. Одну и ту же группу инжекторных горелок предпочтительно приводят в действие в момент времени tn и t1. Этап попеременного приведения в действие групп инжекторных горелок предпочтительно предполагает этап приведения в действие каждой группы инжекторных горелок посредством выдачи сигнала,создаваемого контроллером с программируемой логикой (PLC) для управления синхронностью и исключения местного перегрева. Краткое описание чертежей Фиг. 1 - поперечный разрез зоны обжига обычной промышленной печи; фиг. 2 - различные зоны промышленной печи и график со специальной кривой обжига санитарнотехнических материалов; фиг. 3 - зона предварительного нагревания печи; фиг. 4 - зона обжига печи; фиг. 5 - зоны быстрого охлаждения, медленного охлаждения и конечного охлаждения печи; фиг. 6 - поперечный разрез зоны обжига печи с системой обжига; фиг. 7 - вид снаружи зоны обжига печи с системой обжига; фиг. 8 А-8F - виды сверху инжекторов туннельной печи с пламенем, горящим попеременно, в последовательные интервалы времени; и фиг. 9 А и 9 В системы охлаждения инжекторов горелок, соответственно, с помощью водяной рубашки и воздушной рубашки. Подробное описание изобретения Для лучшего понимания предлагаемой системы ниже приводится подробное описание чертежей. На фиг. 1 показан поперечный разрез зоны обжига обычной промышленной печи. Загрузка 10, т.е. керамические изделия, огнеупорная керамика и т.д., входит в печь в "сыром" виде, перемещается в ней в течение часов и выходит на противоположном конце обожженной. Для каждого изделия имеются кривые внутренней температуры в каждой секции печи с целью придания материалу требуемых свойств. Как показано на фиг. 2, загрузка движется внутри печи и проходит через различные зоны и температуры. Нижний график на фиг. 2 показывает типичную кривую температуры для санитарно-технических материалов. Печь имеет керамическую изоляцию 15 по сторонам и на потолке. Толщина указанной изоляции 15 зависит от характеристик изоляции и от температуры в этой зоне. Как показано на фиг. 1, в нижней части печи изоляция обеспечивается тележками 13, экстремально устойчивыми структурами, имеющими стальную раму и чугунные колеса. Эти тележки расположены непосредственно друг за другом от входа к выходу печи. Необходимо толкать лишь первую тележку с помощью гидравлического цилиндра для перемещения всей цепочки тележек вперед на одну позицию. Скорость цилиндра, который толкает тележки, зависит от подлежащего обжигу материала. Изоляционные и опорные колонны 12 поддерживающих загрузку 10 пластин 11 расположены над стальной рамой. Для предотвращения входа или выхода газа из печи через боковые поверхности тележек они имеют юбки 14, которые скользят вдоль лотка, заполненного песком. Такие туннельные печи имеют очень хорошую тепловую эффективность по сравнению с прерывистыми печами. Это обуславливается многими факторами, среди прочего тем, что в отличие от прерывистых печей отсутствует необходимость в нагревании изоляции туннельной печи. Кроме того, как указывалось выше, материал загрузки в тележках входит в печь и движется непрерывно от одного конца печи к другому концу, как на конвейерной ленте, проходя через несколько зон с различными температурами,пока изделие не будет полностью обожжено и затвердеет. В первой зоне печи, как показано на фиг. 3, сырой материал проходит на тележках через зону предварительного нагревания, где печь обычно имеет горелки, воздействующие лишь на нижнюю часть загрузки (между верхней изоляцией тележек и нижней поверхностью поддерживающих загрузку пластин). Во второй зоне, как показано на фиг. 4, загрузка проходит через основную зону обжига, которая обычно имеет горелки 16 на двух уровнях, сверху и снизу загрузки. Образуемые газы сгорания движутся в противоположном направлении и отсасываются с помощью вытяжки 20 печи у входа (фиг. 3). После выхода из зоны обжига загрузка движется в подзону, проходя через короткую переходную зону, затем движется в третью зону, зону 23 быстрого охлаждения. Эта зона охлаждения не имеет горелок, и здесь холодный воздух вдувается в печь как выше, так и ниже загрузки. Четвертая зона, через которую проходит загрузка, является переходной зоной, называемой зоной медленного охлаждения, которая предшествует пятой и последней зоне, где происходит окончательное охлаждение посредством вдувания снова большого количества воздуха для охлаждения обожженной загрузки до комнатной температуры. Эти три последние зоны, а именно зоны быстрого охлаждения,медленного охлаждения и окончательного охлаждения, показаны на фиг. 5. Как следует из приведенного выше описания, воздух и его температура являются ключевыми факторами для безупречного затвердевания подлежащего обжигу материала, в частности охлаждающий воздух. Часть воздуха отсасывается на выходе печи с помощью системы 21 отсасывания горячего воздуха. Однако большой объем воздуха отсасывается с помощью вытяжки печи у входа печи. Именно воздух,отсасываемый с помощью вытяжки печи, в основном отличает туннельную печь от прерывистой печи. В основном этот воздух является холодным, когда он впервые входит в печь через конец, противоположный ее входу, и при движении в противоположном движению загрузки направлении он поглощает высокую температуру материала посредством теплообмена и охлаждает загрузку. Весь этот "холодный" и чистый воздух (приблизительно 21% О 2) достигает основной зоны обжига с температурой, немного более низкой (разница составляет около 30 С), чем температура обжига изделия. Следует отметить, что около 90% этого воздуха движется над и под загрузкой. Большая часть этого тепла (скорость потокатемператураудельная теплоемкость) используется на нагревание загрузки. Этот воздух отсутствует в прерывистых печах. Другими словами, эти печи являются большими теплообменниками, в которых загрузка движется от входа к выходу, а газы движутся от выхода к входу. Туннельные печи, используемые в настоящее время, имеют горелки, подразделенные на группы обжига, как показано в поперечном разрезе на фиг. 1. Туннельная печь имеет от 3 до 11 групп обжига. Каждый модуль печи имеет длину примерно 2-3 м, и горелки на одной и той же стороне печи отделены друг от друга пространством от 0,75 до 1,5 м. Однако горелки на противоположной стороне не находятся на одной линии. Каждая обычная горелка впрыскивает газ и воздух со степенью избытка газа в диапазоне от около 0,8 до 1,15 (нормальная вариация). Это означает, что, например, для сжигания 1 м 3 природного газа требуется минимальный объем воздуха 8,5 м 3 для получения стехиометрического сгорания (степень избытка воздуха = 1). Следовательно, это означает, что обычная горелка впрыскивает для каждого м 3 газа поток воздуха, изменяющийся от 0,88,5=6,8 до 1,158,5=9,77 м 3 воздуха. Обычно, в горелки впрыскивается холодный окружающий воздух. Некоторые печи, в основном печи с высокой температурой, имеют восстанавливающие системы для предварительного нагревания воздуха сгорания до температур вплоть до 400 С. Основной целью этого предварительного нагревания является экономия энергии. Чем выше температура воздуха сгорания, тем выше температура пламени и меньше объем газа, требуемого для достижения той же температуры. Адиабатическая температура пламени с диссоциацией возрастает с 1971 С при температуре воздуха 25 С до 2543 С при температуре воздуха 1100 С. В идеальном случае с теоретической точки зрения холодный воздух сгорания нельзя инжектировать непосредственно в обычные горелки и необходимо использовать предварительно нагретый воздух из процесса охлаждения в качестве воздуха сгорания. Основная идея состоит в замене обычной горелки несколькими инжекторами, впрыскивающими чистый газ или газ со степенью избытка газа примерно от 0,1 до 0,2. Однако это не осуществимо на практике в основном за счет двух факторов: перегрева в точке,где образуется пламя, и закупоривания выхода для газа за счет расщепления газа. Для разрешения второй проблемы можно выполнять специальный выход для газа и использовать охлаждающую воду на всем пути до выхода и т.д. Однако, что касается проблемы локального перегрева пламени, то настоящее изобретение предлагает для решения этой проблемы с помощью излучающей пламя поверхности разделение пламени на несколько точек меньшего прерывистого пламени вместо концентрации пламени в единственной неподвижной точке. Вместо использования обычных горелок в зоне обжига (с температурой выше 800 С) в настоящем изобретении предлагается выполнять несколько инжекторов, впрыскивающих чистый газ или газ с очень небольшим количеством воздуха 17, обеспечивая тем самым пульсирующий обжиг, как показано на фиг. 6. Управляющее устройство, предпочтительно электромагнитный клапан, но не ограничиваясь этим,вставляется в каждый инжектор, так что инжекторы работают попеременно, реагируя на сигнал контроллера с программируемой логикой (PLC) со специализированным программным обеспечением. Это исключает возникновение местных перегревов. На фиг. 7 показан внешний вид печи, включающей множество инжекторов и их расположение. На фиг. 8 А-8F показаны инжекторы, работающие чередующимся образом, попеременно. На фиг. 8 А среди инжекторов, имеющих номера от 20 до 39, работающие в момент времени t1 инжекторные горелки обозначены ссылочными позициями 20, 25, 30 и 35. В момент времени t2=t1+I инжекторы, которые работали перед этим, выключены и начинают работать инжекторы 22, 27, 32 и 37, как показано на фиг. 8 В. В момент времени t3=t2+I инжекторы, которые работали перед этим, выключены и начинают работать следующие инжекторы 24, 29, 34 и 39 и т.д. до момента времени t6, как показано на фиг. 8F, что соответствует новому началу цикла, начиная с момента времени t1. Этим временем управляет контроллер с программируемой логикой (PLC), и интервал t можно устанавливать по необходимости. Кроме того, для исключения расщепления газа можно охлаждать конец инжектора за счет использования охлаждающего устройства 18, предпочтительно водяной рубашки, или с помощью циркуляции небольшого количества воздуха через инжектор. Эта система охлаждения показана на фиг. 9 А и 9 В. Аналогичным образом, для повышения тепловой эффективности можно улучшать зоны охлаждения печи с целью получения больше воздуха и более высоких температур воздуха, входящего в зону обжига, посредством рециркуляции воздуха на выходе и посредством использования воздуха, получаемого со дна печи в вентиляторе быстрого охлаждения. Это достигается посредством позиционирования рециркуляторов в верхней части у выхода печи, что приводит к значительному повышению температуры охлаждающего воздуха. Этот ресурс аналогичен увеличению размеров печи, как если бы "растягивался" выход печи. Другая возможность увеличения количества горячего воздуха состоит в использовании предварительно нагретого воздуха вместо холодного воздуха в вентиляторе быстрого охлаждения. Следует отметить, что этот воздух можно отводить из горячего воздуха у выхода печи. Дополнительно следует отметить, что настоящее изобретение можно также осуществлять в роликовых печах. Поэтому следует понимать, что предмет настоящего изобретения и его составляющие части, указанные выше, являются частью некоторых предпочтительных модификаций и возможных примеров вы-4 017973 полнения, однако истинный объем предмета изобретения определяется формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система обжига керамического материала, содержащая печь с изолированными стенками (15),разделенную на различные зоны с различными температурами, при этом зона обжига системы обжига дополнительно содержит множество инжекторов (17), разделенных на группы, каждый из которых содержит управляющее устройство, отличающаяся тем, что группы инжекторов имеют боковое поочередное расположение и выполнены с возможностью приведения в действие независимо и попеременно с заданными интервалами времени в замкнутом цикле для избегания местного перегрева. 2. Система по п.1, отличающаяся тем, что она дополнительно содержит рециркулятор воздуха на выходе печи в направлении зоны обжига для повышения тепловой эффективности посредством обратной подачи воздуха с высокой температурой. 3. Система по п.1, отличающаяся тем, что каждая группа инжекторов выполнена с возможностью приведения в действие контроллером с программируемой логикой (PLC) со специализированным программным обеспечением. 4. Система по п.1, отличающаяся тем, что печь может быть промышленной печью туннельного типа, роликового типа или других аналогичных типов. 5. Система по п.1, отличающаяся тем, что инжекторы впрыскивают чистый газ или газ с небольшим количеством воздуха. 6. Система по п.1, отличающаяся тем, что она дополнительно содержит устройство (18) для охлаждения концевой части каждого инжектора. 7. Система по п.6, отличающаяся тем, что охлаждающее устройство (18) является водяной рубашкой или циркуляцией потока воздуха. 8. Система по п.1, отличающаяся тем, что управляющее устройство представляет собой электромагнитный клапан. 9. Способ управления системой обжига в печи с изолированными стенками (15), разделенной на различные зоны с различными температурами, при этом система обжига содержит множество инжекторов (17), разделенных на группы, причем каждый инжектор содержит управляющее устройство, отличающийся тем, что включает этапы, на которых:a) приводят в действие группу инжекторных горелок в момент времени t1;b) приводят в действие другую группу инжекторных горелок в момент времени t2=t1+t и одновременно выключают предыдущую группу инжекторных горелок;c) приводят в действие попеременно группы инжекторных горелок посредством повторения этапов а) и b) с прирастанием во времени относительно предыдущего момента времени до момента времени tn,где n является общим числом групп инжекторных горелок;d) повторяют замкнутый цикл, начиная с t1. 10. Способ по п.9, отличающийся тем, что одну и ту же группу инжекторных горелок приводят в действие в момент времени tn и t1. 11. Способ по п.9, отличающийся тем, что этап попеременного приведения в действие групп инжекторных горелок предполагает этап приведения в действие каждой группы инжекторных горелок посредством выдачи сигнала, создаваемого контроллером с программируемой логикой (PLC) для управления синхронностью и исключения местного перегрева.

МПК / Метки

МПК: F27B 9/36

Код ссылки

<a href="https://eas.patents.su/11-17973-sistema-obzhiga.html" rel="bookmark" title="База патентов Евразийского Союза">Система обжига</a>

Предыдущий патент: Регулируемая угловая опора для створки окна, двери или т.п.

Следующий патент: Смесительное устройство и способ использования этого устройства

Случайный патент: Подгузник одноразового использования