Устройство и способ для измерения остроты ножей измельчителя

Формула / Реферат

1. Устройство для определения остроты перемещаемых относительно противорежущей пластины (38) измельчительных ножей (48), содержащее датчик для действующих режущих сил и соединенное с этим датчиком оценочное устройство (46), отличающееся тем, что оценочное устройство (46) выполнено с возможностью интегрирования по времени измерительных величин упомянутого датчика, чтобы генерировать информацию относительно остроты измельчительных ножей (48).

2. Устройство по п.1, отличающееся тем, что оценочное устройство (46) предназначено для определения на основе полученной информации относительно остроты измельчительных ножей (48) длительности шлифования и/или количества ходов шлифования, с помощью которых можно снова приводить измельчительные ножи (48) в острое состояние.

3. Устройство по п.2, отличающееся тем, что оценочное устройство (46) предназначено для применения в качестве острого состояния измельчительных ножей состояния после последнего процесса шлифования или опорного острого состояния.

4. Устройство по п.2 или 3, отличающееся тем, что предусмотрена возможность ввода в оценочное устройство (46) корректирующего фактора для длительности шлифования и/или количества ходов шлифования.

5. Устройство по любому из пп.1-4, отличающееся тем, что датчик содержит по меньшей мере один датчик (42, 42', 42", 42'") вибраций.

6. Устройство по п.5, отличающееся тем, что датчик (42, 42') вибраций является чувствительным в направлении действующих режущих сил и/или что имеется по меньшей мере один чувствительный в различных, в частности ортогональных друг другу, направлениях датчик (42", 42'") вибраций, согласованные с обоими направлениям сигналы которого или которых векторно накладываются друг на друга так, что результирующий сигнал является мерой проходящих в направлении резания вибраций.

7. Устройство по п.5 или 6, отличающееся тем, что датчик (42, 42', 42", 42'") вибраций установлен на противорежущей пластине (38), и/или на станине (58) противорежущей пластины, и/или на опоре (74) измельчительного барабана (22).

8. Устройство по любому из пп.1-7, отличающееся тем, что оценочное устройство (46) выполнено с возможностью фильтрации сигналов датчика, при этом граничная частота фильтрации может быть задана неизменной или изменяемой.

9. Устройство по любому из пп.1-8, отличающееся тем, что оценочное устройство (46) выполнено с возможностью определения содержания ударов в процессе резания на основе огибающей кривой сигнала датчика, в частности коэффициента амплитуды огибающей кривой.

10. Устройство по любому из пп.1-9, отличающееся тем, что оценочное устройство (46) выполнено с возможностью определения на основе сигналов датчика и измеренной толщины слоя срезанного мата убираемой культуры энергии резания.

11. Устройство по любому из пп.1-10, отличающееся тем, что оценочное устройство (46) выполнено с возможностью выполнения упорядоченного анализа измерительных сигналов датчика.

12. Устройство по любому из пп.5-11, отличающееся тем, что оценочное устройство (46) выполнено с возможностью подвергания вибрации, измеренной посредством по меньшей мере одним датчиком (42, 42', 42", 42'") вибрации, частотному анализу, например, посредством фильтрации или преобразования Фурье, чтобы получить амплитуды вибрации при частоте резания и при ее гармониках и базируясь на этом рассчитать подлежащую интегрированию по времени характеристику.

13. Устройство по п.12, отличающееся тем, что оценочное устройство (46) выполнено с возможностью суммирования по весу амплитуд частоты резания и ее гармоник или определения из этого спектральной плотности мощности, чтобы рассчитать упомянутую характеристику.

14. Устройство по любому из пп.1-13, отличающееся тем, что в оценочное устройство (46) заложена калибровочная характеристическая кривая, с помощью которой компенсируется нелинейная зависимость между измеренным сигналом датчика и остротой измельчительных ножей (48).

15. Уборочная машина (10), в частности силосоуборочный комбайн, содержащая устройство по любому из пп.1-14.

16. Способ определения остроты перемещаемых относительно противорежущей пластины (38) измельчительных ножей (48) с помощью датчика для измерения действующих режущих сил и соединенного с этим датчиком оценочного устройства (46), отличающийся тем, что датчик измеряет зависящую от действующих режущих сил величину и что оценочное устройство (46) интегрирует по времени измерительные величины датчика для генерирования информации относительно остроты измельчительных ножей (48).

Текст

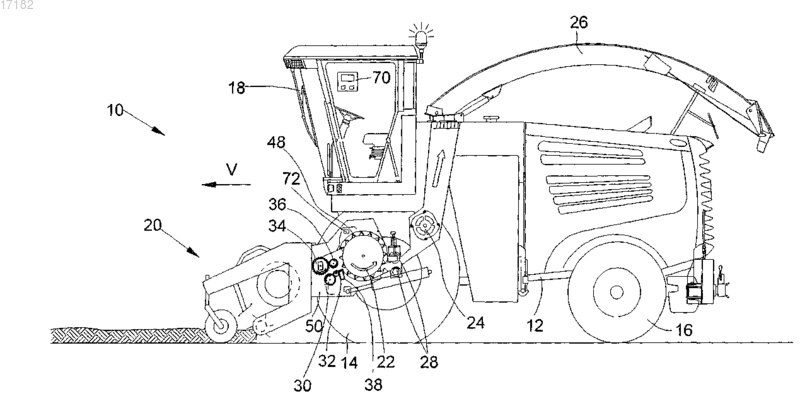

УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ОСТРОТЫ НОЖЕЙ ИЗМЕЛЬЧИТЕЛЯ Устройство для определения остроты перемещаемых относительно противорежущей пластины(38) измельчительных ножей (48) содержит датчик, который непосредственно или опосредованно измеряет действующие режущие силы, и соединенное с датчиком оценочное устройство (46). Оценочное устройство (46) интегрирует по времени измерительные значения датчика для генерирования информации относительно остроты измельчительных ножей (48).(71)(73) Заявитель и патентовладелец: ДИР ЭНД КОМПАНИ (US) 017182 Изобретение относится к устройству и способу для определения остроты перемещаемых относительно противорежущей пластины измельчительных ножей с помощью датчика для измерения зависящей от режущих сил величины и соединенного с датчиком оценочного устройства. В силосоуборочных комбайнах наряду с расстоянием между измельчительными ножами и противорежущей пластиной решающей величиной для качества срезания и требуемой для срезания мощности является острота измельчительных ножей, поскольку силы резания при тупых измельчительных ножах значительно возрастают. Обычно оператор силосоуборочного комбайна определяет на основании шумов резания, скорости вращения приводного двигателя или качества измельчения момент времени, в который необходим процесс заточки для придания измельчительным ножам снова остроты. При этом недостатком является то, что распознавание остроты измельчительных ножей оператором подвержено субъективным влияниям и оценкам и поэтому является не очень точным. Поскольку состояние заточки измельчительных ножей в начале цикла шлифования точно не известно, то проблематичным является также определение длительности шлифования, так что во многих случаях с измельчительных ножей снимается слишком много или слишком мало материала, что в первом случае приводит к ненужно высокому износу и во втором случае к недостаточной заточке измельчительных ножей. Для улучшения распознавания остроты и возможности автоматического инициирования процесса шлифования были предложены различные способы. В DE 19903153 C1 предлагается измерять оказываемые измельчительными ножами на противорежущую пластину силы в радиальном и тангенциальном направлении и образовывать из них частное, которое является мерой остроты измельчительных ножей. Согласно DE 10235919 А 1 измеряют ускорение противорежущей пластины и подвергают частотному анализу. На основании спектра высших гармоник обеспечивается возможность определения, являются ли измельчительные ножи достаточно острыми или нет. Кроме того, в DE 4133043 А 1 предлагается определять в срезающей машине количество циклов срезания и при достижении определенного количества циклов резания инициировать процесс заточки. Наконец, в US 2007/0209344 А 1 приведено описание газонокосилки, в которой измеряется мощность привода режущего шпинделя. Если она превышает определенное пороговое значение, то оператор получает указание на проведение процесса заточки. Недостатком уровня техники является то, что основанные на измерении угла резания способы, согласно DE 19903153 С 1 и DE 10235919 А 1, не являются всегда достаточно точными, поскольку силы резания зависят не только от остроты измельчительных ножей и их расстояния от противорежущей пластины, но также от механических свойств измельчаемой культуры и его количества. Непосредственное определение количества циклов (процессов) резания согласно DE 4133043 А 1 невозможно в силосоуборочном комбайне, в то время как измерение приводной мощности аналогично US 2007/0209344 А 1 также не дает достаточно точные измерительные значения из-за влияния свойств измельчаемого материала и расстояния между противорежущей пластиной и измельчительными ножами. Положенная в основу изобретения задача состоит в создании улучшенного по сравнению с уровнем техники устройства для определения остроты измельчительных ножей. Эта задача решена согласно изобретению с помощью признаков пп.1 и 16 формулы изобретения,при этом в других пунктах формулы изобретения приведены признаки, которые предпочтительным образом развивают решение. При каждом ходе резания на противорежущую пластину действуют силы, которые приводят к измельчению убираемой культуры, но также к износу или соответственно затуплению измельчительных ножей. Решающим для износа измельчительных ножей являются величина режущих сил или соответственно энергии резания, а также количество выполняемых измельчительными ножами ходов резания. Основная идея данного изобретения состоит в том, что износ ножей коррелирует с интегралом по времени режущих сил или соответственно энергией резания. При этом зависящую от действующих при измельчении убираемой культуры режущих сил величину измеряют с помощью датчика и зависящий от измеренной величины сигнал интегрируют по времени с помощью оценочного устройства, чтобы получать информацию относительно остроты измельчительных ножей. Полученная информация может служить в одном предпочтительном варианте выполнения изобретения для определения длительности заточки и/или количества ходов заточки, с помощью которых можно снова приводить измельчительные ножи в острое состояние. Этот вариант выполнения имеет то преимущество, что процесс заточки можно осуществлять в любое подходящее время, например при движении по дороге, и автоматически согласовывать с фактическим состоянием остроты измельчительных ножей. Оценочное устройство вычисляет длительность заточки и/или количество ходов заточки предпочтительно так, что после процесса заточки достигается острое состояние измельчительных ножей, которое соответствует состоянию измельчительных ножей после последнего, предыдущего процесса заточки или опорному состоянию остроты. Для обеспечения возможности учета свойств убираемой культуры и других влияний можно оказывать влияние в сторону увеличения или уменьшения на рекомендуемую оценочным устройством дли-1 017182 тельность заточки и количество циклов заточки с помощью заложенного в оценочное устройство корректирующего фактора. В одном другом варианте выполнения оценочное устройство может сравнивать полученную информацию относительно остроты измельчительных ножей с пороговым значением, так что оно при уменьшении остроты измельчительных ножей ниже заданного порогового значения самостоятельно вызывает процесс заточки посредством выдачи соответствующей информации оператору и/или автоматического включения шлифовального приспособления после прерывания потока убираемой культуры оператором или принудительно. Предпочтительно действующие режущие силы определяются посредством измерения вибраций. Можно применять один-единственный датчик вибраций, который является чувствительным в направлении действующих режущих сил, или же применяется по меньшей мере один чувствительный в двух различных, например ортогональных, направлениях датчик вибраций. Во втором случае определяются результирующие режущие силы посредством векторного наложения друг на друга согласованных с различными направлениями сигналов так, что результирующий сигнал является мерой проходящих в направлении резания вибраций. Для этого можно векторно суммировать соответствующие различным направлениям сигналы датчика вибраций посредством возведения их в квадрат, складывания квадратов и,наконец, извлечения квадратного корня из суммы. Вместо измерения вибраций можно измерять также действующие режущие силы с помощью датчиков усилия, которые расположены, например, между противорежущей пластиной и опирающейся на раму силосоуборочного комбайна станины противорежущей пластины. Датчик вибраций или датчики вибраций могут быть установлены непосредственно на противорежущей пластине или на станине противорежущей пластины или в любом другом месте силосоуборочного комбайна, в котором можно измерять возникающие в процессе резания вибрации, например на опоре измельчительного барабана. Сигналы датчиков перед интегрированием предпочтительно фильтруют для максимально возможного исключения помеховых величин. Пограничная частота фильтрации может быть задана неизменной или изменяемой. Можно при разработке оценочного устройства или автоматически с помощью него во время работы проводить спектральный анализ вызываемых измельчительными ножами вибраций с целью возможно узкой установки граничных частот, так что через фильтры могут в максимально возможной степени проходить лишь вызванные измельчительными ножами сигналы вибраций. Кроме того, при оценке можно учитывать форму огибающей кривой сигнала с целью определения содержания ударов в процессе резания. Для этого можно определять, в частности, коэффициент амплитуды огибающей кривой. Затем она интегрируется с помощью оценочного устройства для получения информации о воздействующих на измельчительные ножи особенно жестких ударов, которые обуславливают особый износ измельчительных ножей и тем самым оказывают влияние на остроту измельчительных ножей. В качестве альтернативного решения или дополнительно к этому, определяется энергия резания посредством умножения толщины срезанного мата убираемой культуры на режущую силу, а затем интегрирования произведения по времени. В этих обоих способах оценки можно выполнять упорядоченный анализ, т.е. с учетом скорости вращения измельчительного барабана, с целью соотнесения измеренных сигналов с отдельными ходами резания. В одном предпочтительном варианте осуществления суммируется и интегрируется характеристика по времени, которая является пропорциональной соответствующей доле измеренного износа и образуется на основе спектрального разложения измеренных, возникающих в процессе резания вибраций. Здесь измеряются амплитуды измеренных датчиком вибрации колебаний в узкой полосе вокруг частоты резания каждого ножа (т.е. количество осуществленных ножом, в единицу времени ходов резания), а также амплитуды в целых кратных (гармониках) частоты резания. Для этого (во временном диапазоне) можно осуществлять фильтрацию сигналов датчика вибрации или осуществлять преобразование Фурье, чтобы преобразовать и анализировать сигналы в частотный диапазон. Упомянутые амплитуды могут взвешенно суммироваться, чтобы рассчитать упомянутую характеристику, т.е. с основной частотой, и каждой гармоникой согласуется весовой фактор (коэффициент), на который умножается соответствующая амплитуда, а затем отдельные произведения суммируются, чтобы определить упомянутую характеристику. Наряду с чистым амплитудным спектром речь идет также о выведенных из него спектрах, например спектральной плотности мощности (=PSD=power spectrum density, которая задает распределение энергии сигнала на содержащиеся частоты), логарифмических амплитудах или логарифмической спектральной плотности мощности. Наконец, можно закладывать в оценочное устройство характеристическую кривую, с помощью которой компенсируется нелинейная зависимость между интегралом по времени измеренного сигнала датчика и остротой измельчительных ножей. Ниже приводится подробное описание нескольких примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено: фиг. 1 - уборочная машина, в которой применимо устройство согласно изобретению, на виде сбоку; фиг. 2 - устройство согласно изобретению;-2 017182 фиг. 3 - измельчительный барабан с другими возможными точками установки датчиков вибраций; фиг. 4 - первый вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 5 - второй вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 6 - третий вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 7 - четвертый вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 8 - пятый вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 9 - шестой вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 10 - седьмой вариант выполнения интегрирующего устройства для определения интеграла режущих сил; фиг. 11 - блок-схема, по которой работает оценочное устройство. Показанная на фиг. 1 уборочная машина 10 в виде самодвижущегося силосоуборочного комбайна выполнена на раме 12, которая опирается на передние и задние колеса 14 и 16. Управление уборочной машиной 10 осуществляется из кабины 18 водителя, из которой видно принимающее убираемую культуру приспособление 20 в виде подборщика. С помощью принимающего убираемую культуру приспособления 20 принимаемая с почвы культура, например трава или т.п., подается к снабженному измельчительными ножами 48 измельчительному барабану 22, который измельчает его на мелкие куски и подает на транспортировочное приспособление 24. Культура покидает уборочную машину 10 в едущий рядом прицеп через поворотную разгрузочную шахту 26. Между измельчительным барабаном 22 и транспортировочным приспособлением 24 находится приспособление 28 для дополнительного измельчения, с помощью которого транспортируемая культура подается по касательной на транспортировочное приспособление 24. Между принимающим убираемую культуру приспособлением 20 и измельчительным барабаном 22 культура транспортируется через нижние подпрессовывающие валики 30, 32 и верхние подпрессовывающие валики 34, 36. Как показано на фиг. 2, распределенные по окружности измельчительного барабана 22 измельчительные ножи 48 взаимодействуют с противорежущей пластиной 38 с целью измельчения культуры. Противорежущая пластина 38 снабжена перестановочным механизмом 40 (см. фиг. 2), который предназначен для перемещения противорежущей пластины 38 в горизонтальном направлении к измельчительному барабану 22 и от него. Он служит для регулирования величины зазора резания. На обоих боковых концах поддерживающей противорежущую пластину 38 на раме 12 станины 58 противорежущей пластины расположен датчик 42 вибраций. Закрепленный на станине 58 противорежущей пластины датчик 42 вибраций является составляющей частью устройства для определения остроты измельчительных ножей 48, которое показано в целом на фиг. 2. Датчик 42 вибраций содержит подвешенную на пружинах 50 массу 52, положение которой может измерять датчик 54 положения, который работает, например, индуктивно или емкостно. При ускорении противорежущей пластины 38 ускоряется также закрепленный на ней предпочтительно съемно корпус 56 датчика 42 вибраций, в то время как масса 52 ввиду ее инерции сначала остается неподвижной и вследствие подвески на пружины 50 приходит в движение с задержкой. Относительное движение между корпусом 56 и массой 52 улавливается датчиком 54 положения. На фиг. 2 датчик 42 вибраций измеряет распространяющиеся в проходящем от смежной с измельчительным барабаном 22 поверхности станины 58 противорежущей пластины наклонно вниз и вперед направлению колебания, поскольку пружины 50 проходят наклонно вниз и вперед. В соответствии с этим чувствительное направление датчика 42 вибраций проходит примерно параллельно диагоналям противорежущей пластины 38. Целесообразно, чувствительное направление датчика 42 вибраций проходит параллельно направлению, в котором действуют действующие при измельчении режущие силы на противорежущую пластину 38, для того чтобы датчик 42 вибраций выдавал информацию о режущих силах. Положение датчика 42 вибраций или, по меньшей мере, пружин 50 и массы 52 можно изменять, в частности, поворачивать вокруг продольной оси станины 58 противорежущей пластины или проходящей параллельно ей оси с целью ориентации чувствительного направления датчика 42 вибраций максимально точно по направлению режущих сил. Как показано на чертеже, датчики 42, 42' вибрации могут быть расположены на обоих концах станины 58 противорежущей пластины (или в любых промежуточных положениях). Выходные сигналы датчиков 54 положения датчиков 42, 42' вибрации подаются в оценочное устройство 46, которое может быть расположено, например, в кабине 18 водителя. Оценочное устройство 48 содержит усилитель 44,аналого-цифровой преобразователь 62, интегрирующее устройство 64 и схему 66 оценки. Усилитель 44 усиливает входные сигналы датчиков 42 вибрации и при необходимости 42', в то время как аналогоцифровой преобразователь 63 усиленные выходные сигналы усилителя преобразует в цифровую форму. В соответствии с этим интегратор 64 и схема 66 оценки реализованы в виде цифровых схем в виде мик-3 017182 ропроцессора 68, хотя они в другом варианте выполнения могут быть также реализованы в виде аналоговой схемы или дискретной цифровой схемы. На фиг. 3 показаны альтернативные возможности расположения и варианты выполнения датчиков 42" и 42'" вибраций. Одна возможность расположения состоит в расположении на обращенной от измельчительного барабана 22 поверхности противорежущей пластины 38, в середине которой закрепляется датчик 42" вибрации на держателе 60. Другая возможность расположения датчика 42'" вибрации состоит в расположении на опоре 74, с помощью которой измельчительный барабан 22 опирается с возможностью вращения на раму 12. Как показано на фиг. 3, датчики 42" и 42'" вибрации содержат каждый две массы 52 и датчики 54 положения, чувствительные направления которых проходят ортогонально друг к другу, хотя между ними может заключаться другой угол, отличающийся от 0 и 180. Такие датчики вибрации с двумя массами 52 и датчиками 54 положения с ортогональными (или заключающими любые другие углы) чувствительными направлениями можно также закреплять на станине 58 противорежущей пластины, как показано на фиг. 2. Как правило, устройство для определения остроты измельчительных ножей 48 содержит лишь один-единственный датчик 42, 42' , 42" или 42'" вибрации, хотя могут быть предусмотрены два или больше датчиков 42, 42', 42" или 42'" вибрации с целью увеличения точности, и при выходе из строя одного из датчиков 42, 42', 42" или 42'" вибрации обеспечивают достаточный резерв. При оценке можно сигналы обоих датчиков 54 положения одного датчика 42" или 42'" вибрации векторно накладывать друг на друга посредством возведения в квадрат сигналов х, у датчиков вибрации и суммирования и последующего извлечения из суммы квадратного корня (x2+y2)1/2. На фиг. 4 показан первый вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил, в котором сигналы датчиков 42, 42', 42" или 42'" вибрации сначала, не обязательно,пропускаются через полосовой фильтр 76. Затем с помощью образователя 78 среднего значения определяются средние значения сигналов, что осуществляется известным образом с помощью выпрямителя или конденсатора. Наконец, средние значения сигналов интегрируются по времени в интеграторе 80. На фиг. 5 показан второй вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил, в котором сигналы датчиков 42, 42', 42" или 42'" вибрации сначала подаются в устройство 82 преобразования Фурье. Затем подвергнутые преобразованию Фурье сигналы, не обязательно, пропускаются через полосовой фильтр 84. Наконец, средние значения подвергнутых преобразованию Фурье сигналов интегрируются в интеграторе 86 по времени и по частоте. На фиг. 6 показан третий вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил, в котором сигналы датчиков 42, 42', 42" или 42'" вибрации сначала, не обязательно,пропускаются через полосовой фильтр 76. Затем они подаются в преобразователь 88, который их зависимость от времени преобразует в зависимость от угла на основе информации о скорости вращения измельчительного барабана 22 и которые подаются в него через шину CAN. Затем эти сигналы подаются в устройство 90 преобразования Фурье. Затем подвергнутые преобразованию Фурье сигналы, не обязательно, пропускаются через другой полосовой фильтр 92. Наконец, средние значения подвергнутых преобразованию Фурье сигналов интегрируются в интеграторе 86 по времени и по частоте. На фиг. 7 показан четвертый вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил, в котором сигналы датчиков 42, 42', 42" или 42'" вибрации сначала, не обязательно, пропускаются через полосовой фильтр 76. Затем они подаются в преобразователь 88, который их зависимость от времени преобразует в зависимость от угла на основе информации о скорости вращения измельчительного барабана 22 и которые подаются в него через шину CAN. Затем эти сигналы подаются в устройство преобразования Гильберта для выделения огибающей кривой, а затем в устройство 90 преобразования Фурье. Затем подвергнутые преобразованию Фурье сигналы, не обязательно, пропускаются через другой полосовой фильтр 92. Наконец, средние значения подвергнутых преобразованию Фурье сигналов интегрируются в интеграторе 86 по времени и по частоте. Интеграл является мерой для ударов,которым подвергаются измельчительные ножи. На фиг. 8 показан пятый вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил, в котором сигналы датчиков 42, 42', 42" или 42'" вибрации сначала, не обязательно,пропускаются через полосовой фильтр 76. Затем они подаются в первый интегратор 94. Интегрирование сигналов датчиков 42, 42', 42" или 42'" вибрации дает скорость, поскольку датчики 42, 42', 42" или 42'" вибрации, в свою очередь, измеряют ускорения. Затем эта скорость возводится в квадрат в устройстве 96 возведения в квадрат для определения кинетической энергии, которая затем интегрируется в другом интеграторе 98 по времени. На фиг. 9 показан шестой вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил, в котором сигналы датчиков 42, 42', 42" или 42'" вибрации умножаются на величину h и затем интегрируются по времени в интеграторе 114. Величина h соответствует толщине слоя мата измельченной убираемой культуры и измеряется, например, с помощью датчика, который измеряет расстояние между верхними подпрессовывающими валиками 34, 36 и нижними подпрессовывающими валиками 30, 32. При этом определяется энергия резания, которая получается путем умножение пути h(толщины слоя) на режущую силу. Последняя измеряется на основании пропорционального ей ускорения, которое измеряется с помощью датчиков 42, 42', 42" или 42'" вибрации.-4 017182 На фиг. 10 показан седьмой вариант выполнения интегрирующего устройства 64 для определения интеграла режущих сил. Аналогично варианту выполнения на фиг. 6 сначала, не обязательно, сигналы датчиков 42, 42', 42" или 42"' пропускаются через полосовой фильтр 76. Затем они подаются в преобразователь 88, который их зависимость от времени преобразует в зависимость от угла на основе информации о скорости вращения измельчительного барабана 22 и которые подаются в него через шину CAN. Затем эти сигналы подаются в устройство 90 преобразования Фурье. Затем в вычислительное устройство 116 предоставляется сигнал x(f), который воспроизводит соответствующую амплитуду х измеренных вибраций при частотах f. Частота резания или контакта ножей, т.е. количество ходов резания, которые осуществляет каждый из измельчительных ножей 48 в единицу времени, называется как fi, в то время как 2, 3 и n-я частота резания (т.е. более высокие гармоники) называются f2, f3 и fn. В вычислительном устройстве 116 амплитуда x1 при режущей частоте fi умножается на весовой фактор a1. Кроме того, амплитуда х 2 при второй гармонике f2 режущей частоты умножается на весовой фактор a2 и прибавляется, также как и амплитуда x3 при третьей гармонике f3 частоты резания умножается на весовой фактор a3 и прибавляется. Это суммирование осуществляется до верхней гармоники n, которая может равняться, например, 5 или 12. Таким образом, в вычислительном устройстве 116 определяется характеристика K, которая затем в интеграторе 118 интегрируется вверх по времени, чтобы определить интеграл режущих сил. Ниже приводится пояснение принципа действия оценочного устройства 46 на основе показанной на фиг. 11 блок-схемы. После начала на этапе 100 на следующем этапе 102 интегратор 64 устанавливается на ноль, так что сначала сбрасывается сохраненный там интеграл режущих сил. На следующем этапе 104 приходящие сигналы колебаний из датчиков 42, 42' вибрации интегрируются в интегрирующем устройстве 64, например, как показано и указывалось выше применительно к одной или нескольким фиг. 4-9. Затем следует этап 106, на котором микропроцессор 68 запрашивает, выполняется ли через устройство 70 ввода, которое находится предпочтительно в кабине 18, ввод, согласно которому подлежит выполнению расчет длительности шлифования (затачивания). Если ввод оказался неправильным, то снова выполняется этап 104, в то время как в противном случае выполняется этап 108, на котором интегрированные интегрирующим устройством 64 сигналы используются в оценочной схеме 66 для расчета подходящей длительности заточки, которая обеспечивает возможность получения с помощью шлифовального(затачивающего) приспособления 72 снова подходящей остроты измельчительных ножей 48. Таким образом, предоставляется возможность выполнения процесса шлифования в подходящий момент времени,например при движении по дороге или во время перерыва в уборке культуры, и автоматического расчета длительности шлифования. При этом можно применять результаты интегрирующего устройства 64 согласно одной или нескольким либо всем фиг. 4-10, по отдельности или в любой комбинации, при этом на этапе 108, например, соответствующий интегрированный сигнал из фиг. 4-10 применяется для расчета длительности шлифования, что приводит к самой большой длительности шлифования, или же применяется среднее значение из результатов интегрирующих устройств 64 из фиг. 4-10. В частности, можно вычислять, как долго необходимо возвратно-поступательно перемещать точильный элемент шлифовального приспособления 72 по ширине измельчительного барабана 22, или же определять количество перемещений по ширине измельчительного барабана 22, при этом следует исходить из неизменной предварительно заданной скорости перемещения. Можно также выбирать длительность шлифования различной по ширине измельчительного барабана 22 для учета меньшего или большего износа в зоне середины измельчительного барабана 22 по сравнению с наружными сторонами. В этом отношении делается ссылка на заявку DE 10035742 А 1, полное содержание которой включается в данное описание. Кроме того, через управляющее устройство 70 ввода можно вводить корректирующий фактор(коэффициент) для оказания влияния на рекомендованное количество ходов шлифования или, соответственно, длительность шлифования в сторону увеличения или в сторону уменьшения, и учета, например,свойств материала, такого как жесткость убираемой культуры или качество измельчительных ножей 48. Кроме того, можно с помощью хранящейся в оценочной схеме 66 калибровочной кривой компенсировать нелинейную зависимость между измеренным сигналом датчика 42 вибрации и остротой измельчительного ножа 48. Наконец, на этапе 108 учитывается, какая должна достигаться острота измельчительных ножей 48 после процесса шлифования (заточки). Эта информация извлекается из памяти, в которую во время предшествующего прохождения блок-схемы на фиг. 10 заносится значение для сигналов датчика 42 вибрации непосредственно после процесса шлифования (см. этап 112). В качестве альтернативного решения информация о подлежащей достижению остроты может быть неизменно задана и внесена в память. Если микропроцессор 68 во время этапа 108 не в состоянии одновременно интегрировать другие сигналы режущих сил (этап 104), можно осуществлять статическую интерполяцию полученных в течение необходимого для этапа 108 времени сигналов. На этапе 110 происходит процесс шлифования с помощью шлифовального приспособления 72, управление которым может самостоятельно выполнять оценочное устройство 46. Кроме того, количество и/или длительность подлежащих в целом выполнению,выполненных или еще не достающих ходов шлифования может указываться на устройстве 70 ввода. За этапом 110 следует этап 112, на котором в последующем процессе сбора культуры измеряется сигнал режущей силы в течение достаточно длительного времени и заносится в память. Это занесенное в память значение требуется на последующем этапе 108. Затем снова следует этап 102.-5 017182 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для определения остроты перемещаемых относительно противорежущей пластины(38) измельчительных ножей (48), содержащее датчик для действующих режущих сил и соединенное с этим датчиком оценочное устройство (46), отличающееся тем, что оценочное устройство (46) выполнено с возможностью интегрирования по времени измерительных величин упомянутого датчика, чтобы генерировать информацию относительно остроты измельчительных ножей (48). 2. Устройство по п.1, отличающееся тем, что оценочное устройство (46) предназначено для определения на основе полученной информации относительно остроты измельчительных ножей (48) длительности шлифования и/или количества ходов шлифования, с помощью которых можно снова приводить измельчительные ножи (48) в острое состояние. 3. Устройство по п.2, отличающееся тем, что оценочное устройство (46) предназначено для применения в качестве острого состояния измельчительных ножей состояния после последнего процесса шлифования или опорного острого состояния. 4. Устройство по п.2 или 3, отличающееся тем, что предусмотрена возможность ввода в оценочное устройство (46) корректирующего фактора для длительности шлифования и/или количества ходов шлифования. 5. Устройство по любому из пп.1-4, отличающееся тем, что датчик содержит по меньшей мере один датчик (42, 42', 42", 42'") вибраций. 6. Устройство по п.5, отличающееся тем, что датчик (42, 42') вибраций является чувствительным в направлении действующих режущих сил и/или что имеется по меньшей мере один чувствительный в различных, в частности ортогональных друг другу, направлениях датчик (42", 42'") вибраций, согласованные с обоими направлениям сигналы которого или которых векторно накладываются друг на друга так, что результирующий сигнал является мерой проходящих в направлении резания вибраций. 7. Устройство по п.5 или 6, отличающееся тем, что датчик (42, 42', 42", 42'") вибраций установлен на противорежущей пластине (38), и/или на станине (58) противорежущей пластины, и/или на опоре (74) измельчительного барабана (22). 8. Устройство по любому из пп.1-7, отличающееся тем, что оценочное устройство (46) выполнено с возможностью фильтрации сигналов датчика, при этом граничная частота фильтрации может быть задана неизменной или изменяемой. 9. Устройство по любому из пп.1-8, отличающееся тем, что оценочное устройство (46) выполнено с возможностью определения содержания ударов в процессе резания на основе огибающей кривой сигнала датчика, в частности коэффициента амплитуды огибающей кривой. 10. Устройство по любому из пп.1-9, отличающееся тем, что оценочное устройство (46) выполнено с возможностью определения на основе сигналов датчика и измеренной толщины слоя срезанного мата убираемой культуры энергии резания. 11. Устройство по любому из пп.1-10, отличающееся тем, что оценочное устройство (46) выполнено с возможностью выполнения упорядоченного анализа измерительных сигналов датчика. 12. Устройство по любому из пп.5-11, отличающееся тем, что оценочное устройство (46) выполнено с возможностью подвергания вибрации, измеренной посредством по меньшей мере одним датчиком (42,42', 42", 42'") вибрации, частотному анализу, например, посредством фильтрации или преобразования Фурье, чтобы получить амплитуды вибрации при частоте резания и при ее гармониках и базируясь на этом рассчитать подлежащую интегрированию по времени характеристику. 13. Устройство по п.12, отличающееся тем, что оценочное устройство (46) выполнено с возможностью суммирования по весу амплитуд частоты резания и ее гармоник или определения из этого спектральной плотности мощности, чтобы рассчитать упомянутую характеристику. 14. Устройство по любому из пп.1-13, отличающееся тем, что в оценочное устройство (46) заложена калибровочная характеристическая кривая, с помощью которой компенсируется нелинейная зависимость между измеренным сигналом датчика и остротой измельчительных ножей (48). 15. Уборочная машина (10), в частности силосоуборочный комбайн, содержащая устройство по любому из пп.1-14. 16. Способ определения остроты перемещаемых относительно противорежущей пластины (38) измельчительных ножей (48) с помощью датчика для измерения действующих режущих сил и соединенного с этим датчиком оценочного устройства (46), отличающийся тем, что датчик измеряет зависящую от действующих режущих сил величину и что оценочное устройство (46) интегрирует по времени измерительные величины датчика для генерирования информации относительно остроты измельчительных ножей (48).

МПК / Метки

МПК: B24B 49/10, A01D 75/08, G01N 3/58

Метки: остроты, ножей, способ, измельчителя, измерения, устройство

Код ссылки

<a href="https://eas.patents.su/11-17182-ustrojjstvo-i-sposob-dlya-izmereniya-ostroty-nozhejj-izmelchitelya.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ для измерения остроты ножей измельчителя</a>

Предыдущий патент: Способ и система обучения иностранному языку

Следующий патент: Способ лечения и предупреждения артрита

Случайный патент: Белок липокалин