Адсорбент, увеличивающий вместимость емкостей для хранения и транспортировки метана при низком давлении

Номер патента: 15874

Опубликовано: 30.12.2011

Авторы: Мишенин Игорь Викторович, Сапрыкина Татьяна Васильевна, Гайворонский Юрий Филлипович

Формула / Реферат

1. Способ получения активированного адсорбента на основе углеродных материалов, характеризующийся тем, что углеродный материал с наличием кристаллической структуры графита, или графена, или нанотрубок, имеющий развитую поверхность, выдерживают при температуре от приблизительно 800 до приблизительно 950°С в атмосфере углеводородного газа.

2. Способ по п.1, отличающийся тем, что углеводородный газ представляет собой метан или бутан.

3. Способ по любому из пп.1-2, отличающийся тем, что указанную температуру поддерживают в течение не менее 1 ч.

4. Способ по любому из пп.1-3, отличающийся тем, что обработку углеводородным газом осуществляют при атмосферном давлении.

5. Способ по любому из пп.1-4, отличающийся тем, что после обработки при повышенной температуре осуществляют охлаждение углеродного материала, не снижая давления.

6. Способ по любому из пп.1-4, отличающийся тем, что после обработки при повышенной температуре осуществляют охлаждение углеродного материала при вакуумировании.

7. Способ по п.6, отличающийся тем, что охлаждение осуществляют в условиях форвакуума.

8. Способ по любому из пп.1-7, отличающийся тем, что перед обработкой углеводородным газом углеродный материал подвергают вакуумированию.

9. Способ по п.8, отличающийся тем, что при указанном вакуумировании давление понижают до форвакуума.

10. Способ по любому из пп.8, 9, отличающийся тем, что перед указанным вакуумированием углеродный материал нагревают при атмосферном давлении, а после понижения давления дают ему остыть.

11. Способ по п.10, отличающийся тем, что указанное нагревание осуществляют до температуры от приблизительно 800 до приблизительно 950°С.

12. Способ по любому из пп.1-9, отличающийся тем, что способ включает дополнительный этап прессования графитового материала, осуществляемый после нагревания и последующего остывания графитового материала в процессе его обработки в атмосфере углеводородного газа.

13. Способ по любому из пп.10, 11, отличающийся тем, что способ включает дополнительный этап прессования графитового материала, осуществляемый после нагревания и последующего остывания графитового материала, осуществляемого перед его обработкой в атмосфере углеводородного газа.

14. Способ по любому из пп.12, 13, отличающийся тем, что прессование осуществляют до достижения плотности графитового материала от 0,2 до 0,6 г/см3.

15. Способ по любому из пп.1-14, отличающийся тем, что способ включает дополнительный этап последующего прокаливания полученного углеродного материала на воздухе.

16. Способ по п.15, отличающийся тем, что прокаливание осуществляют при температуре от приблизительно 800 до приблизительно 950°С.

17. Способ по п.15 или 16, отличающийся тем, что прокаливание осуществляют в течение от 1 до 5 мин.

18. Адсорбент на основе углеродных материалов, характеризующийся тем, что он получен способом по любому из пп.1-17.

19. Адсорбент по п.18, отличающийся тем, что его применяют для адсорбции метана или природного газа, содержащего метан в качестве основного компонента в способах сбора, выделения, хранения и транспортировки метана.

20. Адсорбент по п.18, отличающийся тем, что его применяют для выделения метана из смеси с другими газами или из воды.

21. Способ адсорбционного хранения метана, включающий хранение метана в адсорбированном состоянии в емкости, заполненной адсорбентом, отличающийся тем, что в качестве адсорбента используют адсорбент, полученный способом по любому из пп.1-17.

22. Способ по п.21, отличающийся тем, что заполнение емкости метаном осуществляют при температуре окружающей среды и при давлении в диапазоне от приблизительно 1,8 МПа, предпочтительно от приблизительно 2 МПа, более предпочтительно от приблизительно 6,5 до приблизительно 10 МПа.

23. Способ по любому из пп.21, 22, отличающийся тем, что заполнение емкости метаном осуществляют достаточно медленно для того, чтобы выделяющееся при этом тепло успевало рассеиваться.

24. Способ по любому из пп.21, 22, отличающийся тем, что при заполнении емкости метаном содержащийся в ней адсорбент и/или саму емкость охлаждают.

25. Способ по п.24, отличающийся тем, что емкость снабжена охлаждающим элементом, расположенным внутри или снаружи нее.

26. Способ по п.25, отличающийся тем, что охлаждающий элемент выполнен в виде металлической стружки, гофрированного или трубчатого металла или в виде трубчатого металлического змеевика с циркулирующим жидким хладагентом.

27. Способ по любому из пп.21-26, отличающийся тем, что по завершении хранения емкость освобождают от метана, причем освобождение емкости осуществляется самотеком при снижении давления.

28. Способ по п.27, отличающийся тем, что после освобождения емкости остаточные количества адсорбированного метана выделяют путем отбора газа до форвакуума.

29. Способ по п.27, отличающийся тем, что при освобождении емкости или после него содержащийся в емкости адсорбент и/или саму емкость нагревают.

30. Способ по п.29, отличающийся тем, что нагревание осуществляют до температуры 347-397°С.

31. Способ по любому из пп.29-30, отличающийся тем, что емкость снабжена расположенным внутри нее змеевиком, а нагревание при освобождении емкости от метана осуществляют с помощью горячего жидкого или газообразного агента, циркулирующего по указанному змеевику.

32. Способ по п.27, отличающийся тем, что после освобождения емкости остаточные количества адсорбированного метана выделяют путем добавления в емкость неионогенного поверхностно-активного вещества, или тринатрийфосфата, или их смеси.

33. Способ по любому из пп.21-32, отличающийся тем, что способ включает повторяющиеся циклы, включающие этап заполнения емкости метаном, этап хранения метана и этап освобождения емкости от метана, причем адсорбент используют в указанных циклах повторно.

34. Способ по любому из пп.21-33, отличающийся тем, что емкость представляет собой газовый баллон.

35. Способ транспортировки метана, включающий транспортировку емкости с хранящимся в ней метаном, причем метан хранят в указанной емкости в соответствии со способом по любому из пп.21-34.

36. Способ сбора метана с поверхности земли, или болота, или из атмосферы, отличающийся тем, что сбор осуществляют путем адсорбции метана адсорбентом по любому из пп.18-20.

37. Способ по п.36, отличающийся тем, что сбор метана осуществляют из замкнутого объема, в частности из шахты.

38. Способ выделения метана из смеси газов или из полярной жидкости, отличающийся тем, что выделение осуществляют путем избирательной адсорбции метана адсорбентом по любому из пп.18-20.

39. Способ по п.38, отличающийся тем, что смесь газов, содержащую метан, или полярную жидкость, содержащую метан, прокачивают через емкость, заполненную адсорбентом, предпочтительно под давлением не менее 6,5 МПа.

Текст

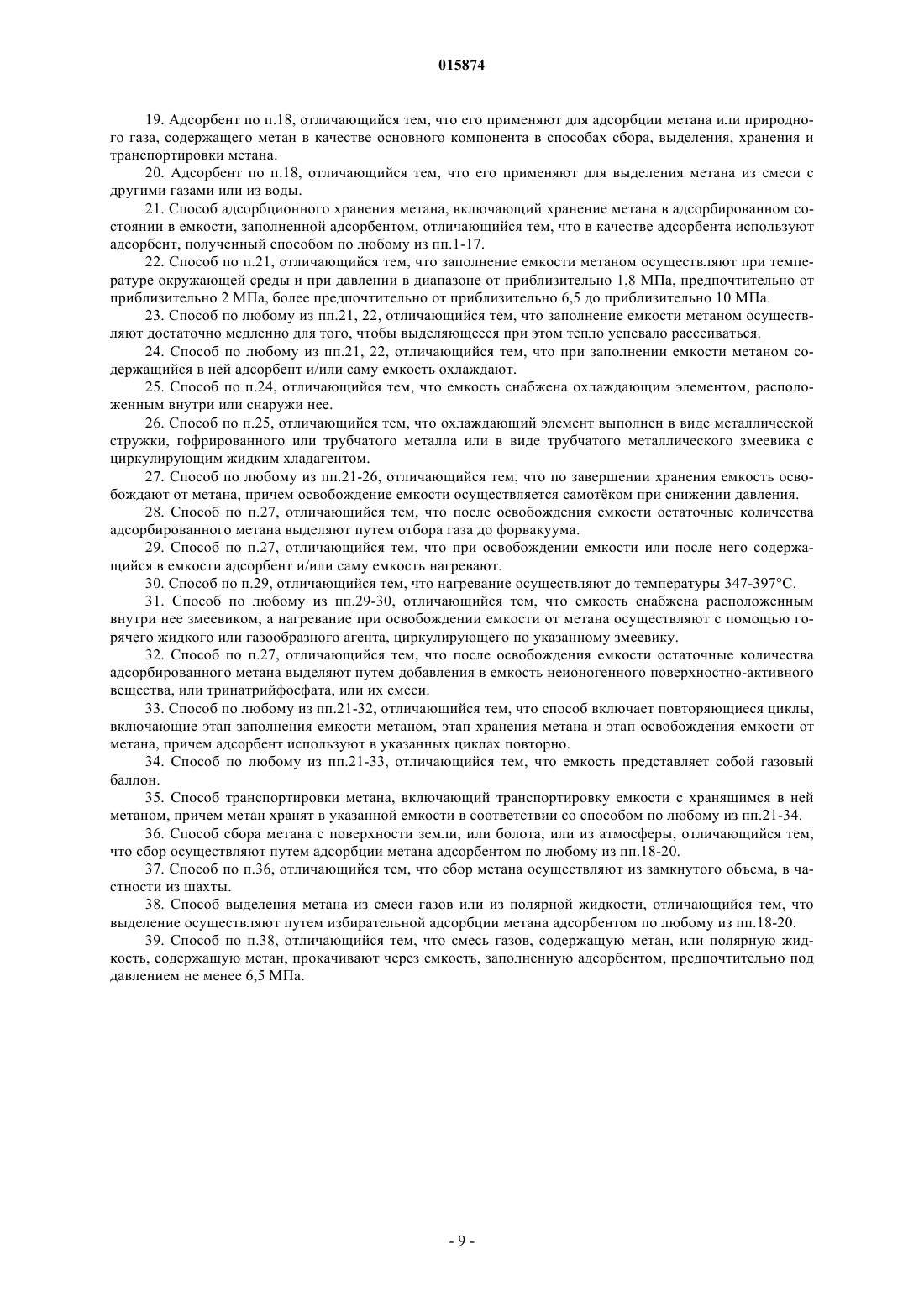

Дата публикации и выдачи патента Номер заявки АДСОРБЕНТ, УВЕЛИЧИВАЮЩИЙ ВМЕСТИМОСТЬ ЕМКОСТЕЙ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ МЕТАНА ПРИ НИЗКОМ ДАВЛЕНИИ Изобретение относится к технологии сбора, выделения, хранения и транспортировки метана и природного газа, содержащего метан в качестве основного компонента. В качестве адсорбента для поглощения метана в адсорбционных способах хранения и транспортировки метана используется наноматериал, полученный на основе углеродных материалов с развитой графитовой или графеновой кристаллической структурой или с нанотрубками, имеющий высокую удельную поверхность. Такой адсорбент обеспечивает 500-кратную объемную адсорбционную способность и позволяет запасать и хранить метан без использования высоких давлений и низких температур. Изобретение дает возможность многократно увеличить вместимость емкостей для хранения природного газа и транспортировки его различными видами транспорта. 015874 Область техники Изобретение относится к технологии сбора, выделения, хранения и транспортировки метана и природного газа, содержащего метан в качестве основного компонента. В частности, изобретение относится к адсорбенту, позволяющему многократно увеличить вместимость емкостей для хранения природного газа и транспортировки его различными видами транспорта без использования высоких давлений и низких температур. Предшествующий уровень техники Известно, что проблемой хранения газа, содержащего метан в качестве основного компонента, является низкая температура кипения метана, составляющая 111 K (-162 С). Поэтому для доведения метана до компактного состояния, пригодного для дальнейшего хранения, требуется или сжижать его путем охлаждения до указанной температуры, или сжимать до давления более 20 МПа. Хранение метана под давлением приводит к необходимости применения толстостенных цельнотянутых баллонов, что в ряде случаев является неприемлемым из-за их большого веса, малой емкости и неоптимальной формы. В настоящее время достигнут значительный прогресс в разработке и реализации способов, позволяющих выделять метан из шахтных вод, болотного газа, биогаза и других смесей, содержащих метан,аккумулировать его посредством адсорбции и транспортировать на большие расстояния. Возможность транспортировки адсорбированного газа с помощью наземного и водного транспорта при определенных условиях создает достойную конкуренцию традиционным способам транспортировки газа, а именно трубопроводам. Понятно, что выделение/разделение/очистку газов проще всего осуществить, используя адсорбенты с высокой сорбционной емкостью по отношению к адсорбируемому газу. Среди адсорбентов для выделения газа, в частности метана, самыми распространенными являются адсорбенты на основе углерода, главным образом активированные угли (Activated carbon fiber compositesUniversity Press. 2006. No 2/1, p. 95-111; EP 0787941A2, 31.01.1996, Maeda.Y., Kaneko R.; Стационарные хранилища природного газа нового типа//Л.Л. Васильев, Л.Е. Канончик/Наука-Энергетике,4(4), 2008,с. 42-44) или активированный кокс (US 6225257 Sep. 14, 1999 K. Putyera, C.I. Contescu, K.A.G. Amankwah,W.S. Amato). Известно также применение для выделения и хранения газа, содержащего метан, комбинированного адсорбента, а именно клатратного соединения включения природных газов с фторированным графитом общего состава CxFClyZCnH2n+2, не содержащим примесей графита как такового (патент RU 2083488,Твердый состав для хранения и транспортировки природных газов, опубликован 10.07.1997), неуглеродных адсорбентов, в частности металлорганических комплексов (патент RU 2148204, Устройство для хранения газа, способ хранения газа, агент для адсорбции и удерживания метана, комплекс дикарбоновой кислоты с медью, опубликован 27.04.2000) и адсорбционных жидкостей (JP 2007297605, 2007.11.15,Т. Tomioka, Т. Abe, Т. Sakai, Н. Mano, K. Okabe). Следует отметить, что большинство перечисленных выше адсорбентов имеют ряд существенных недостатков, например недостаточную сорбционную емкость по метану, необходимость дополнительных технологических стадий для выделения адсорбированного газа, трудоемкую стадию восстановления сорбционных свойств адсорбента для его повторного использования. Поэтому выделение метана и/или его очистка с применением такого рода адсорбентов требует дополнительных технологических операций и, следовательно, дополнительного оборудования. Например, в патентном документе JP 2007297605,2007.11.15, Т. Tomioka, T. Abe, T. Sakai, H. Mano, K. Okabe описан способ выделения метана из биогаза,включающий стадию смешения биогаза с адсорбционной жидкостью и последующее выделение метана в соответствующем сепараторе для выделения метана. Известен также способ хранения газа (ЕР 0787941 А 2, 31.01.1996, Maeda.Y., Kaneko R.), предназначенный для хранения природного газа, метана, этана, других низкомолекулярных углеводородов, а также диоксида углерода. Согласно этому способу в качестве адсорбента используется пористый материал,такой как активированный уголь в присутствии соединения-носителя, такого как вода. Непосредственно перед подачей газа и, соответственно, его сорбцией адсорбент приводится в контакт с соединениемносителем, водой. Функция воды, добавляемой в количестве 25% по отношению к массе адсорбента, состоит в образовании на поверхности гидрофильного адсорбента пленки, поглощающей метан и другие газы, т.е., по существу, сорбционная способность адсорбента определяется сорбционной способностью образующейся пленки. Таким образом, адсорбция метана в данном способе при его рассмотрении на микроуровне является адсорбцией метана водяной пленкой, находящейся на поверхности активного угля, служащего в качестве "конструкционного" материала. Сорбционная емкость по метану при этом составляет 16,5 ммоль/г (0,1 мас.%) при давлении 20 атм и температуре 20 С. Кроме того, данный способ не позволяет обеспечить разделение поглощаемых газов, поскольку используемый в нем адсорбент не обладает избирательностью. Данный способ можно рассматривать в качестве ближайшего аналога предлагаемого способа хранения метана. Недостатки используемых сорбентов обусловливают технологические сложности, возникающие в-1 015874 процессе создания и эксплуатации систем и установок для сбора и/или хранения адсорбированного газа,содержащего метан. Поскольку сорбенты, известные из уровня техники, имеют недостаточно высокую сорбционную емкость по метану, то системы и установки для сбора и/или хранения адсорбированного газа, содержащего метан, включающие такие адсорбенты, также содержат дорогостоящее дополнительное оборудование для создания определенной температуры и давления для увеличения плотности адсорбируемого газа не столько за счет сорбционной емкости адсорбента, сколько за счет создания дополнительных условий. Такое дополнительное оборудование, необходимое для системы или установки для хранения адсорбированного газа, приводит к дополнительным затратам и, в конечном итоге, к увеличению стоимости единицы хранения/транспортировки адсорбированного газа. Подобные системы и установки описаны, в частности, в следующих документах: US 2009229555, 2009.09.17, Y. Ginzburg, V. Beilin,В. Foux, L. Zaidenberg, EP 0787941 A2, 31.01.1996, Maeda.Y., Kaneko R., заявка на изобретение 2001119468 Система для хранения растворенного газа на основе метана, опубликовано 10.09.2003, заявка на изобретение 20011126937 Способ хранения природного газа при помощи адсорбции и адсорбирующее вещество для использования в способе, опубликовано 20.06.2003, патент RU 2228485 Способ и установка для аккумулирования газа, вещество, поглощающее газ, и способ его получения, опубликован 10.05.2004, Стационарные хранилища природного газа нового типа//Л.Л. Васильев, Л.Е. Канончик/Наука-Энергетике,4(4), 2008, с. 42-44. Например, из предшествующего уровня техники известно транспортное средство для перевозки установки для аккумулирования топливного газа (патент RU 2148204 Устройство для хранения газа, способ хранения газа, агент для адсорбции и удерживания метана, комплекс дикарбоновой кислоты с медью, опубликован 27.04.2000. Однако указанная установка также содержит адсорбент, характеризующийся невысокой сорбционной емкостью, поэтому эта установка не обеспечивает высокую плотность адсорбции газа, требует использования низких температур и, как следствие, является очень громоздкой. Таким образом, недостатками известных способов хранения и транспортировки метана и используемых в них адсорбентов являются недостаточная сорбционная емкость применяемых адсорбентов по отношению к метану; невозможность обеспечить крупное по объему аккумулирование метана; необходимость применения низких температур, высоких давлений или дополнительной стадии добавления соединений-носителей к адсорбенту, предшествующей сорбции; невысокая мобильность установок для хранения метана, обусловленная необходимостью использования специального оборудования. В последнее время в качестве достаточно перспективных адсорбентов, пригодных для хранения и транспортировки метана, стали рассматриваться адсорбенты на основе углерода, имеющие графитовую структуру. Например, в документе Сорбционные свойства нанографитового материала//В.В. Молчанов, М.Н. Щучкин, Е.Ю. Яковлева, В.И. Жейвот и др./Вторая Всероссийская конференция по наноматериалам НАНО 2007/Тезисы конференции с. 381, описан нанографитовый материал ТУМаН, полученный карбонизацией пористой фенолформальдегидной смолы и относящийся к классу нанографитов. Указанный материал имеет сорбционную емкость по метану при комнатной температуре и давлении 60 атм, составляющую более 13 мас.%. Однако очевидно, что сырье для получения такого материала (фенолформальдегидная смола) само по себе является достаточно дорогостоящим материалом, что, учитывая его невысокую сорбционную способность, делает экономически нецелесообразным использование такого сорбента для хранения и транспортировки метана в промышленных масштабах. Известен также микропористый углеродный материал, состоящий из ячеек графитоподобных монослойных частиц, имеющих строго определенные характеристики пористости и имеющий сорбционную емкость по метану от 38 до 46 мас.% при 60 атм и 0 С (патент RU 2307704 Наноструктурированный микропористый углеродный материал, опубликован 10.10.2007). Этот материал получают карбонизацией органических материалов, таких как рисовая или овсяная шелуха. Для получения требуемых характеристик пористости сорбента требуется строгое соблюдение условий осуществления карбонизации (согласно описанию патента - с точностью до долей секунды), что, очевидно, с технологической точки зрения весьма трудно обеспечить в промышленных масштабах. Данный материал можно рассматривать в качестве ближайшего аналога предлагаемого адсорбента. Описанные выше известные адсорбенты обладают недостаточной сорбционной емкостью (сорбционной способностью на единицу объема) по метану. Для повышения этой газоадсорбционной способности на единицу объема предлагалось, в частности, формовать материал в сплошной адсорбент путем его прессования, но даже в этом случае существенного улучшения не наблюдалось. Это обусловлено тем,что при прессовании разрушаются поры или кристаллическая структура сорбента, в результате чего уменьшаются полости, которые заполняются сорбируемым газом, их стенки, на которых мог бы адсорбироваться газ, соприкасаются, слипаются, в результате чего снижается объем газа, который может быть адсорбирован в этих порах. Кроме того, ни один из описанных выше известных адсорбентов не обладает избирательностью по-2 015874 отношению к метану. Поэтому в данной области техники существует потребность в разработке более совершенных, экономичных и простых в использовании способов выделения, хранения и транспортировки газа, содержащего метан в качестве основного компонента, а также в новых недорогих адсорбентах, пригодных для таких способов. Сущность изобретения Задачами настоящего изобретения являются обеспечение возможности упрощенного, без специальных устройств и низких температур, выделения, хранения и транспортировки больших масс метана в ограниченных по объему емкостях. С учетом этого главная задача изобретения состоит в создании адсорбента, который при небольших затратах на его производство и несложной технологии получения обеспечивает высокую адсорбционную способность в отношении метана и природного газа, основным компонентом которого является метан. Поставленная задача решается тем, что в качестве адсорбента для сорбции метана применяют углеродный материал, который представляет собой графитовый наноматериал с развитой графитовой поверхностью, или с примесью графитовой поверхности, или с графеновой поверхностью, или с примесью графеновой поверхности, или с нанотрубками, или с примесью нанотрубок, причем указанный графитовый материал активируют особым образом, описанным ниже. Под материалом с развитой поверхностью или с высокой удельной поверхностью в настоящей работе понимается материал, имеющий площадь поверхности на единицу массы больше 250 м 2/г. Для получения наилучших результатов в рамках настоящего изобретения предпочтительно использование материала с развитой поверхностью, имеющего площадь поверхности на единицу массы больше 1000 м 2/г,более предпочтительно больше 3000 м 2/г. В качестве графитового материала, применимого в рамках настоящего изобретения, можно использовать, в частности, такие графитовые материалы, как нанотрубки, графены (US 2003098640 (A1) 2003.05.29, K. Kentaro, Y. Hisae), развернутый графит (RU 2186728, 2000.10.05, Мишенин И.В.), углеродную смесь высокой реакционной способности (УСВР) (RU 2128624, 10.04.99, Петрик В.И.), терморасщеплнный или терморасширенный графит (ТРГ) (SU 1761667, 01.08.90, К.Е. Махорин, А.С. Сидоренко,С.С. Дончак), расширенный графит (FR 1585066, 9.01.1970, J-P. Slonina,), пенографит (JP 56090989 (A),1981.07.23, W. Nobuatsu, K. Teruhisa, I. Jirou; RU 2233794, 2003.07.14, Авдеев В.В., Финаенов А.И. , Яковлев А.В.), вспученный графит (RU 2237011, 2003.01.17, Юлин В.А., Владимирская Н.В., Асриян Д.Э.) и другие подобные материалы или их смеси, или смеси с другими веществами. Физические основы изобретения Общей отличительной особенностью графитовых материалов, применимых в рамках настоящего изобретения, является наличие на их поверхности повторяющегося мотива из четырех атомов углерода,три из которых находятся под углами 120 относительно четвертого (фиг. 1). Молекулы метана имеют форму тетраэдра, при этом любые два атома водорода, входящие в е состав, также образуют плоские углы 120 с центральным атомом углерода. Расстояния между соседними атомами на поверхности графита, графена и нанотрубок, также близки к таковым у метана. На такой поверхности молекула метана закрепляется с помощью трх водородных связей (фиг. 2). Поскольку водородная связь по силе находится между химическими (ковалентной и металлической, связывающими атомы в молекулы и кристаллы) и ван-дер-ваальсовыми (межмолекулярными, в частности, связывающими молекулы в жидкость) видами связи, то закрепление метана на поверхности, образованной гексагонами углерода, происходит с выделением большой энергии. Такая энергия сравнима с энергией образования твердых тел, в результате чего метан закрепляется на поверхности при нормальных температурных условиях и не удаляется до температуры 620-670 K (347-397 С). На первый слой молекул метана накладывается второй и последующие, так как образовавшиеся слои имеют такие же межатомные параметры, что и графит. Таким образом происходит полимолекулярная адсорбция метана, причем каждый новый слой метана удерживается слабее предыдущего, в силу постепенного разрыхления слоев по мере их роста. Данный механизм полимолекулярной адсорбции метана на поверхности графитовых частиц впервые обнаружен авторами настоящего изобретения и описан в настоящей работе. Получение активированного адсорбента Для осуществления описанного выше механизма адсорбции необходимым условием является чистота поверхности графитового материала (графитовых частиц), что обеспечивало бы свободный доступ молекул метана к этой поверхности. Поэтому для обеспечения эффективной полимолекулярной адсорбции необходимо очистить эту поверхность. Кроме того, желательно зафиксировать графитовые поверхности адсорбента на определенном расстоянии друг от друга, что позволило бы спрессовать адсорбент до плотности, достаточно высокой для того, чтобы при полимолекулярной сорбции согласно описанному выше механизму оставалось минимальное расстояние между графитовыми поверхностями с эффективно адсорбированными на них плотно упакованными слоями метана, не допуская при этом разрушения нанокристаллической структуры частиц графитового материала.-3 015874 В данной работе процедура, обеспечивающая достижение указанных выше эффектов, для краткости названа активацией. Для активации углеродный материал с наличием кристаллической структуры графита, или графена,или нанотрубок, имеющий развитую поверхность обрабатывают при повышенной температуре в атмосфере углеводородного газа. Углеводородный газ предпочтительно представляет собой метан или бутан. Обработку предпочтительно осуществляют при температуре от приблизительно 800 до приблизительно 950 С. Для достижения наилучших результатов предпочтительно поддерживать указанную температуру в течение не менее 1 ч. Для значительного повышения сорбционной способности предпочтительно и достаточно, чтобы обработка углеводородным газом осуществлялась при атмосферном давлении. При этом указанную обработку можно осуществлять как при более высоком, так и при более низком давлении. Однако повышение давления может создавать определенные технологические трудности (необходимость использования дополнительного оборудования для повышения давления), тогда как понижение давления ведет к повышению длительности процесса. Поэтому и то, и другое возможно, но нецелесообразно. Охлаждение после выдерживания в атмосфере углеводородного газа при указанной выше температуре можно осуществлять как не снижая давления, так и при вакуумировании. Предпочтительно осуществлять охлаждение в условиях форвакуума (приблизительно от 10 до 0,1 Па). Для повышения эффективности обработки емкость с адсорбентом (углеродным материалом) перед закачкой в нее углеводородного газа предпочтительно вакуумировать, чтобы обеспечить свободный доступ углеводородного газа к поверхности обрабатываемого материала. Предпочтительно при вакуумировании давление понижают до форвакуума. Перед вакуумированием можно нагреть адсорбент при атмосферном давлении, а после понижения давления дать ему остыть, после чего осуществлять закачку углеводородного газа. Нагревание предпочтительно осуществлять до температуры от приблизительно 800 до приблизительно 950 С. Образующиеся при описанной выше обработке пироуглеродные мостики скрепляют частички адсорбента и не позволяют им в дальнейшем "слипаться", обеспечивая, таким образом, беспрепятственный доступ молекул метана к графитовой поверхности в ходе эксплуатации адсорбента. Для ещ большего повышения адсорбционной способности адсорбента в пересчете на единицу его объема адсорбент можно подвергнуть прессованию. Как поясняется выше, благодаря фиксации графитовых поверхностей адсорбента на определенном расстоянии друг от друга, получаемой в результате активации, это позволяет достичь достаточно высокой сорбирующей способности единицы объема спрессованного адсорбента, в то же время не разрушая нанокристаллическую структуру частиц графитового материала в процессе прессования, которая обеспечивает плотную многослойную упаковку молекул метана на поверхности графитовых слоев. Прессование предпочтительно осуществлять до плотности от 0,2 до 0,6 г/см 3. Для удаления лишних углеродных связей (аморфного углерода) полученный материал может быть дополнительно нагрет на воздухе. При этом происходит преимущественное выгорание (окисление доCO2) аморфной части новообразованного пироуглерода и остатков бутана. Такое прокаливание предпочтительно осуществлять при температуре от приблизительно 800 до приблизительно 950 С. Прокаливание в течение от 1 до 5 мин является достаточным. Таким образом, происходит получение адсорбента совершенно нового типа, поры которого образовываются плоскопараллельными поверхностями графенов, скрепленными пироуглеродными мостиками. Такая форма частиц позволяет осуществляться полимолекулярной адсорбции метана на большой по площади графитовой кристаллической решетке и не препятствует проникновению молекул метана внутрь объема частиц. В отличие от обычных способов синтеза пироуглеродных материалов, удаление части углерода, происходящее в процессе активации, приводит не к росту размеров пор, а к фиксации пор заранее заданной формы и размера. Иными словами, достигается сочетание таких особенностей, как наличие высокоразвитой графитовой структуры на поверхности и фиксация этих поверхностей на некотором расстоянии, что не допускает их "слипания" под действием капиллярных сил пленок метана или при прессовании адсорбента. Тем самым обеспечивается проникновение метана внутрь пор. Активация графитового материала осуществляется однократно перед его первым применением в качестве адсорбента, и повторение этой технологической операции не требуется при последующем применении графитового материала в качестве адсорбента. Графитовый материал, активированный указанным выше способом, не требует немедленного использования и может храниться и транспортироваться в мягкой газонепроницаемой упаковке при атмосферном давлении без потери своих уникальных сорбционных свойств. Для сохранения свойств полученного таким способом адсорбента объем с ним заполняют метаном или азотом до атмосферного давления и упаковывают в газонепроницаемую упаковку. Применение адсорбента Активированный адсорбент согласно изобретению может быть использован для хранения метана в емкостях, заполненных адсорбентом.-4 015874 При этом благодаря высокой сорбционной способности адсорбента для эффективного заполнения поверхности адсорбента молекулами метана требуется сравнительно небольшое давление газа - приблизительно 6,5 МПа при температуре окружающей среды (в частности, при приблизительно 20 С), поэтому заполнение емкости с адсорбентом газом можно осуществлять при указанных условиях, что позволяет упростить саму установку для аккумулирования газа. При этом благодаря описанному выше механизму полимолекулярной адсорбции метана заполнение можно осуществлять и при более низких давлениях, в том числе и при атмосферном давлении, хотя более предпочтительно при давлении несколько выше атмосферного, в частности от приблизительно 1,8 или от приблизительно 2 МПа до приблизительно 6,5 или до приблизительно 10 МПа. Кроме того, понятно, что при понижении температуры давление, требуемое для эффективного и достаточно быстрого заполнения емкости метаном, может быть ниже, а при повышении температуры давление требуется повышать. При адсорбции, как уже отмечалось выше, выделяется большая энергия, в результате чего температура поверхности частиц адсорбента повышается до 350 С и более, и процесс адсорбции замедляется. Интенсификация дальнейшей адсорбции возможна либо при повышении давления, либо при остывании адсорбента. Поэтому процесс заполнения газом предпочтительно производить либо при отводе какимлибо образом излишков тепла, либо достаточно медленно, чтобы тепло успевало рассеиваться путем теплопередачи. Тепло может быть отведено посредством охлаждения емкости, содержащей адсорбент, любым удобным способом, например с помощью охлаждающего элемента в виде металлической стружки,гофрированного или трубчатого металла или в виде трубчатого металлического змеевика с циркулирующим жидким хладагентом. При этом охлаждающий элемент может быть размещен внутри емкости с адсорбентом и/или снаружи. Следует отметить, что одним из очевидных преимуществ указанного способа согласно изобретению является возможность непосредственного использования выделяющегося в ходе адсорбции тепла или его отвода для дальнейшего применения. При этом также следует отметить,что в противоположность известным способам хранения метана, в которых охлаждение осуществляют постоянно в процессе хранения для понижения температуры метана с целью понижения давления, необходимого для его сжатия или сжижения, в данном случае охлаждение требуется только в процессе заполнения емкости газом для компенсации выделяющегося тепла и повышения скорости адсорбции. В процессе же самого хранения поддержания пониженных температур не требуется. Не требуется также охлаждения до сверхнизких температур, а, следовательно, отпадает необходимость и в соответствующем криогенном оборудовании. По окончании процесса закачки газа устанавливается термодинамическое равновесие между газообразным метаном, заполняющим свободный объм, и адсорбированным метаном. Количественное соотношение между этими двумя фазами определяется а) температурой, б) давлением и в) удельной поверхностью адсорбента. Активированные графитовые материалы, применяемые согласно настоящему изобретению, имеют удельную поверхность выше 3000 м 2/г, при этом сорбционная емкость по метану достигает 60 мас.% при 6,5 МПа и 20 С, что соответствует 500-кратной объемной адсорбционной способности. С учетом плотности адсорбента это означает, что в отличие от известных адсорбентов баллон с метаном, адсорбированным активированным углеродным (графитовым) адсорбентом согласно изобретению, по запасу энергии соответствует равному ему по объему баку с бензином. При этом в процессе хранения и транспортировки не требуется охлаждение баллона, и/или адсорбента, и/или газа до температуры ниже температуры окружающей среды, а также сжижение газа путем использования высоких давлений. При отборе газа освобождение емкости от газа осуществляется самотком при снижении давления,при этом идет самопроизвольное послойное испарение молекул метана. Дальнейшее выделение остаточных количеств адсорбированного метана (самых близких к поверхности адсорбента слоев метана) осуществляют посредством повышения температуры, или достижением форвакуума, или нанесением на поверхность адсорбента поверхностно-активного вещества, вытесняющего молекулы метана. Предпочтительно выделение остаточных количеств метана осуществляют посредством повышения температуры. Адсорбент и/или саму емкость нагревают, например, посредством применения горячего жидкого или газообразного агента, циркулирующего по змеевику, размещенному внутри мкости. При нагревании до температуры от приблизительно 620 до приблизительно 670 K (от приблизительно 347 до приблизительно 397 С) при атмосферном давлении происходит практически полная десорбция метана. Примерами поверхностно-активных веществ, пригодных для выделения остаточных количеств газа,могут служить любые неионогенные ПАВ, или тринатрийфосфат, или их смеси. Удаление ПАВ из адсорбента и восстановление сорбционных свойств адсорбента осуществляются посредством его промывки растворами щелочей или метиловым спиртом с последующим прогреванием и откачкой на форвакуум. Варианты применения Оказалось совершенно неожиданным, что описанная выше обработка (активация) графитовых материалов с развитой поверхностью, которые сами по себе являются адсорбентами, пригодными для сорбции различных веществ, например различных газов, или для сорбционной очистки воды от нефтепродуктов, или от растворенных в ней веществ различной природы, обеспечивает существенное повышение сорбционной способности таких материалов именно в отношении метана. Авторы изобретения-5 015874 обнаружили, что активированный описанным выше способом графитовый материал согласно изобретению обладает не только высокой сорбционной емкостью, но и сродством поверхности по отношению к аккумулируемому метану, поэтому из всех газов он наиболее эффективно поглощает метан. Это позволяет избирательно выделять метан из смеси газов в газообразном состоянии, поэтому адсорбент согласно изобретению может быть использован для сбора метана, его регистрации датчиками, его очистки от других газов, например азота, либо для очистки других газов от метана. Также этот адсорбент, будучи гидрофобным, из смеси газов, растворенных в полярной жидкости, например в воде, избирательно адсорбирует метан, что можно использовать для извлечения из нее растворенного метана. Это дает возможность применять такой графитовый материал в непрерывном цикле: адсорбциямеханическое отделение адсорбентаосвобождение адсорбента от метанаповторная адсорбция и т.д. и обеспечивает гораздо большее по объему аккумулирование метана. Кроме того, адсорбент согласно изобретению может быть использован для удаления метана из замкнутых объемов, в том числе из шахт,а также для сбора болотного газа и биогаза с поверхности земли. Поскольку для хранения газа, выделенного способом согласно настоящему изобретению, не требуются специальные условия в отношении температур и давления, это позволяет хранить емкости с газом,предпочтительно газовые баллоны, более предпочтительно стандартные газовые баллоны, в обычных помещениях, пригодных для хранения газа и не содержащих дополнительного (в частности, криогенного) оборудования. Поскольку, как уже отмечалось выше, хранение емкости, содержащей метан в адсорбированном состоянии, не требует соблюдения определенных технических условий, как, например, поддержания определенной температуры, то и транспортировка такой емкости также не требует дополнительных экономических вложений. Емкости, содержащие метан, могут перевозиться обычным транспортом, используемым для перевозки стандартных газовых баллонов, например водным, автомобильным, железнодорожным и другим. Предложенное изобретение подходит также для выделения, сбора, хранения и транспортировки газа, основным компонентом которого является метан. Поэтому согласно настоящему изобретению предложены способы хранения, транспортировки, выделения и сбора метана или газа, основным компонентом которого является метан, с использованием описанного адсорбента. По сравнению с техническими решениями, известными из предшествующего уровня техники, настоящее изобретение позволяет обеспечить значительно большую плотность аккумулируемого газа; обеспечивает избирательную адсорбцию метана из газообразных смесей, содержащих метан даже в небольших количествах; обеспечивает избирательную адсорбцию метана, растворенного в полярных жидкостях; позволяет избежать использования криогенной техники и/или баллонов высокого давления; позволяет использовать адсорбент в непрерывном цикле; обеспечивает возможность непосредственного использования выделяющегося в ходе адсорбции тепла или его отвода и дальнейшего применения; позволяет хранить адсорбированный метан в помещениях, пригодных для хранения газа, без оснащения таких помещений дополнительным оборудованием; позволяет перевозить адсорбированный метан в стандартных газовых баллонах и на стандартном транспорте, пригодном для перевозки газовых баллонов; обеспечивает многократное увеличение количества метана, которое может уместиться в стандартном газовом баллоне в адсорбированном состоянии. Краткое описание графических материалов Фиг. 1 представляет собой изображение графитовых аллотропных форм углерода, которое наглядно демонстрирует строение графита, графена и нанотрубки; фиг. 2 иллюстрирует механизм полимолекулярной адсорбции метана графитовым материалом. Далее изобретение подробно описано с помощью примеров, иллюстрирующих конкретные формы осуществления изобретения. Сведения, подтверждающие возможность осуществления изобретения Эффективность адсорбента согласно изобретению исследовалась путем измерения плотности аккумулируемого газа. Пример 1. Активация графитового материала. Графитовый материал с развитой графитовой или графеновой поверхностью, или с нанотрубками,или с их примесью нагревают на воздухе при атмосферном давлении до 800 С, затем откачивают до форвакуума и дают остыть. Полученный порошок прессуют до достижения насыпной плотности в диапазоне значений от 0,2 до 0,6 г/см 3. Затем объем (резервуар), содержащий адсорбент, заполняют безводным бутаном и вновь нагревают до 800 С с последующей откачкой до форвакуума без снижения температуры в течение 1 ч. Дальнейшее охлаждение осуществляют в условиях форвакуума. Для сохранения свойств-6 015874 полученного таким способом адсорбента объем с ним заполняют метаном или азотом до атмосферного давления. Пример 2. 600 г графитового материала (развернутого графита марки Карбон-4 (К-4) производства НПК Карбон, полученного способом, описанным в патенте RU 2186728), активированного как описано в примере 1, помещают в газовый баллон емкостью 1 л, взвешивают и со скоростью 10 л/мин заполняют природным газом при температуре 20 С до давления 6,5 МПа. Затем взвешивают повторно. При повторном взвешивании установлено, что масса природного газа в баллоне составляет 340 г. Таким образом, 1 кг активированного развернутого графита связывает 0,57 кг метана, что на 24% больше лучшего из известных образцов адсорбентов метана. За счет большей по сравнению с аналогами плотности графитового адсорбента соотношение газообразный/адсорбированный метан в баллоне достигает 1:16, что эквивалентно увеличению емкости баллона в 12 раз. Пример 3. 600 г графитового материала (терморасширенный графит ТРГ, полученный способом, описанным вSU 1761667), помещают в газовый баллон емкостью 1 л, взвешивают и со скоростью 10 л/мин заполняют природным газом при температуре 20 С до давления 10 МПа. Затем взвешивают повторно. При повторном взвешивании установлено, что масса природного газа в баллоне составляет 56 г. То есть 1 кг ТРГ связывает 0,09 кг метана и соотношение газообразный/адсорбированный метан составляет 1:0,95, что эквивалентно увеличению емкости баллона в 2,9 раза. Пример 4. Процедуру, аналогичную описанной в примере 3, осуществляли с использованием углеродной смеси высокой реакционной способности (УСВР), полученной, как описано в патенте RU 2128624. Проведенные измерения показали, что сорбционная емкость составляет 19 мас.%, то есть 1 кг УСВР связывает 0,19 кг метана. Пример 5. Выделение метана из газообразной смеси. 600 г графитового материала (развернутого графита марки Карбон-4 (К-4) производства НПК Карбон), активированного, как описано в примере 1, помещают в газовый баллон емкостью 1 л с дополнительным выходным вентилем. Газовый баллон взвешивают и со скоростью 100 л/мин продувают смесью,состоящей из равных объемных долей метана и азота, при температуре 20 С и давлении 6,5 МПа. После продувки 4 м 3 смеси, баллон закрывают и повторно взвешивают. При взвешивании установлено, что масса газа в баллоне составляет 113 г. Анализ выпущенного из баллона газа на переносном шахтном газоанализаторе метана АМТ-03 показал содержание метана 92 мас.%. Пример 6. Выделение метана, растворенного в воде. Предварительно взвешенный газовый баллон, содержащий графитовый материал, как описано в примере 2, заполняют водой и при температуре 20 С и давлении 6,5 МПа заполняют метаном, после чего взвешивают повторно. При повторном взвешивании установлено, что с учетом известной растворимости метана в воде, масса адсорбированного газа в баллоне составляет 32 г. Пример 7. Выделение метана из биогаза. Предварительно взвешенный газовый баллон, содержащий графитовый материал, как описано в примере 5, в течение 10 суток продували воздухом под давлением 6,5 МПа, собираемым из-под полиэтиленовой пленки площадью 100 м 2, накрывающей торфяное болото. При повторном взвешивании установлено, что масса газа в баллоне составляет 25 г. При нагревании до 350 С из баллона стал выделяться газ. Анализ выпущенного из баллона газа на переносном шахтном газоанализаторе метана АМТ-03 показал содержание метана 82%. Пример 8. Увеличение плотности аккумулированного газа посредством внешнего охлаждения баллона. Предварительно взвешенный газовый баллон, содержащий графитовый материал, как описано в примере 2, помещают в "сухой лед" и со скоростью 10 л/мин заполняют природным газом до давления 6,5 МПа. Затем взвешивают повторно. При повторном взвешивании установлено, что масса природного газа в баллоне составляет 380 г. Пример 9. Удаление остаточного количества газа при повышении температуры. Предварительно взвешенный газовый баллон, содержащий графитовый материал, как описано в примере 2, после выпуска газообразной части повторно взвешивают. Масса адсорбированного метана составила 167 г. Баллон нагревают до 620 K (347 С) и снова взвешивают. Адсорбированный метан не обнаружен. Пример 10. Удаление остаточного количества газа при обработке адсорбента ПАВ. Предварительно взвешенный газовый баллон, содержащий графитовый материал, как описано в примере 2, после выпуска газообразной части повторно взвешивают. Масса адсорбированного метана составила 167 г. В баллон добавляют 10 г 0,1% водного раствора тринатрийфосфата. Из баллона произошло истечение газа. Повторное взвешивание показало наличие 2 г остаточного метана. Пример 11. Удаление остаточного количества газа при понижении давления. Предварительно взвешенный газовый баллон, содержащий графитовый материал, как описано в-7 015874 примере 2, после выпуска газообразной части повторно взвешивают. Масса адсорбированного метана составила 167 г. Затем баллон откачивают на форвакуум и повторно взвешивают. Адсорбированного метана не обнаружено. Пример 12. Восстановление адсорбционных свойств графитового материала и его повторное использование. Газовый баллон, описанный в примере 10, после истечения газа повторно заполняют природным газом под давлением 6,5 МПа. Взвешивание показало наличие 5 г адсорбированного газа. Затем газ выпускают и баллон откачивают на форвакуум. К адсорбенту добавляют 20 г 10% водного раствора KOH. Затем баллон нагревают до 623 K (350 С) в течение 1 ч и откачивают на форвакуум. Далее этот баллон используют для проведения эксперимента, как описано в примере 2, и получают аналогичный результат масса природного газа в баллоне составила 340 г. Полученные результаты со всей очевидностью демонстрируют новые возможности активированного адсорбента на основе графитовых материалов, а также преимущества способов сбора, выделения, хранения и транспортировки метана с использованием адсорбента согласно настоящему изобретению перед их аналогами, известными из предшествующего уровня техники. Настоящее изобретение не ограничено описанными выше примерами, приведенными лишь в качестве иллюстрации конкретных вариантов его осуществления. Настоящее изобретение включает также варианты осуществления, изменения и усовершенствования, очевидные для специалистов в данной области и включенные в объем нижеследующей формулы, отражающей сущность настоящего изобретения. Содержание всех цитированных в настоящей работе документов включено в нее полностью посредством ссылки на них. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения активированного адсорбента на основе углеродных материалов, характеризующийся тем, что углеродный материал с наличием кристаллической структуры графита, или графена,или нанотрубок, имеющий развитую поверхность, выдерживают при температуре от приблизительно 800 до приблизительно 950 С в атмосфере углеводородного газа. 2. Способ по п.1, отличающийся тем, что углеводородный газ представляет собой метан или бутан. 3. Способ по любому из пп.1-2, отличающийся тем, что указанную температуру поддерживают в течение не менее 1 ч. 4. Способ по любому из пп.1-3, отличающийся тем, что обработку углеводородным газом осуществляют при атмосферном давлении. 5. Способ по любому из пп.1-4, отличающийся тем, что после обработки при повышенной температуре осуществляют охлаждение углеродного материала, не снижая давления. 6. Способ по любому из пп.1-4, отличающийся тем, что после обработки при повышенной температуре осуществляют охлаждение углеродного материала при вакуумировании. 7. Способ по п.6, отличающийся тем, что охлаждение осуществляют в условиях форвакуума. 8. Способ по любому из пп.1-7, отличающийся тем, что перед обработкой углеводородным газом углеродный материал подвергают вакуумированию. 9. Способ по п.8, отличающийся тем, что при указанном вакуумировании давление понижают до форвакуума. 10. Способ по любому из пп.8, 9, отличающийся тем, что перед указанным вакуумированием углеродный материал нагревают при атмосферном давлении, а после понижения давления дают ему остыть. 11. Способ по п.10, отличающийся тем, что указанное нагревание осуществляют до температуры от приблизительно 800 до приблизительно 950 С. 12. Способ по любому из пп.1-9, отличающийся тем, что способ включает дополнительный этап прессования графитового материала, осуществляемый после нагревания и последующего остывания графитового материала в процессе его обработки в атмосфере углеводородного газа. 13. Способ по любому из пп.10, 11, отличающийся тем, что способ включает дополнительный этап прессования графитового материала, осуществляемый после нагревания и последующего остывания графитового материала, осуществляемого перед его обработкой в атмосфере углеводородного газа. 14. Способ по любому из пп.12, 13, отличающийся тем, что прессование осуществляют до достижения плотности графитового материала от 0,2 до 0,6 г/см 3. 15. Способ по любому из пп.1-14, отличающийся тем, что способ включает дополнительный этап последующего прокаливания полученного углеродного материала на воздухе. 16. Способ по п.15, отличающийся тем, что прокаливание осуществляют при температуре от приблизительно 800 до приблизительно 950 С. 17. Способ по п.15 или 16, отличающийся тем, что прокаливание осуществляют в течение от 1 до 5 мин. 18. Адсорбент на основе углеродных материалов, характеризующийся тем, что он получен способом по любому из пп.1-17.-8 015874 19. Адсорбент по п.18, отличающийся тем, что его применяют для адсорбции метана или природного газа, содержащего метан в качестве основного компонента в способах сбора, выделения, хранения и транспортировки метана. 20. Адсорбент по п.18, отличающийся тем, что его применяют для выделения метана из смеси с другими газами или из воды. 21. Способ адсорбционного хранения метана, включающий хранение метана в адсорбированном состоянии в емкости, заполненной адсорбентом, отличающийся тем, что в качестве адсорбента используют адсорбент, полученный способом по любому из пп.1-17. 22. Способ по п.21, отличающийся тем, что заполнение емкости метаном осуществляют при температуре окружающей среды и при давлении в диапазоне от приблизительно 1,8 МПа, предпочтительно от приблизительно 2 МПа, более предпочтительно от приблизительно 6,5 до приблизительно 10 МПа. 23. Способ по любому из пп.21, 22, отличающийся тем, что заполнение емкости метаном осуществляют достаточно медленно для того, чтобы выделяющееся при этом тепло успевало рассеиваться. 24. Способ по любому из пп.21, 22, отличающийся тем, что при заполнении емкости метаном содержащийся в ней адсорбент и/или саму емкость охлаждают. 25. Способ по п.24, отличающийся тем, что емкость снабжена охлаждающим элементом, расположенным внутри или снаружи нее. 26. Способ по п.25, отличающийся тем, что охлаждающий элемент выполнен в виде металлической стружки, гофрированного или трубчатого металла или в виде трубчатого металлического змеевика с циркулирующим жидким хладагентом. 27. Способ по любому из пп.21-26, отличающийся тем, что по завершении хранения емкость освобождают от метана, причем освобождение емкости осуществляется самотком при снижении давления. 28. Способ по п.27, отличающийся тем, что после освобождения емкости остаточные количества адсорбированного метана выделяют путем отбора газа до форвакуума. 29. Способ по п.27, отличающийся тем, что при освобождении емкости или после него содержащийся в емкости адсорбент и/или саму емкость нагревают. 30. Способ по п.29, отличающийся тем, что нагревание осуществляют до температуры 347-397 С. 31. Способ по любому из пп.29-30, отличающийся тем, что емкость снабжена расположенным внутри нее змеевиком, а нагревание при освобождении емкости от метана осуществляют с помощью горячего жидкого или газообразного агента, циркулирующего по указанному змеевику. 32. Способ по п.27, отличающийся тем, что после освобождения емкости остаточные количества адсорбированного метана выделяют путем добавления в емкость неионогенного поверхностно-активного вещества, или тринатрийфосфата, или их смеси. 33. Способ по любому из пп.21-32, отличающийся тем, что способ включает повторяющиеся циклы,включающие этап заполнения емкости метаном, этап хранения метана и этап освобождения емкости от метана, причем адсорбент используют в указанных циклах повторно. 34. Способ по любому из пп.21-33, отличающийся тем, что емкость представляет собой газовый баллон. 35. Способ транспортировки метана, включающий транспортировку емкости с хранящимся в ней метаном, причем метан хранят в указанной емкости в соответствии со способом по любому из пп.21-34. 36. Способ сбора метана с поверхности земли, или болота, или из атмосферы, отличающийся тем,что сбор осуществляют путем адсорбции метана адсорбентом по любому из пп.18-20. 37. Способ по п.36, отличающийся тем, что сбор метана осуществляют из замкнутого объема, в частности из шахты. 38. Способ выделения метана из смеси газов или из полярной жидкости, отличающийся тем, что выделение осуществляют путем избирательной адсорбции метана адсорбентом по любому из пп.18-20. 39. Способ по п.38, отличающийся тем, что смесь газов, содержащую метан, или полярную жидкость, содержащую метан, прокачивают через емкость, заполненную адсорбентом, предпочтительно под давлением не менее 6,5 МПа.

МПК / Метки

МПК: B01J 20/30, F17C 11/00, B01D 53/02, B01J 20/20

Метки: транспортировки, увеличивающий, хранения, адсорбент, метана, вместимость, низком, емкостей, давлении

Код ссылки

<a href="https://eas.patents.su/11-15874-adsorbent-uvelichivayushhijj-vmestimost-emkostejj-dlya-hraneniya-i-transportirovki-metana-pri-nizkom-davlenii.html" rel="bookmark" title="База патентов Евразийского Союза">Адсорбент, увеличивающий вместимость емкостей для хранения и транспортировки метана при низком давлении</a>

Предыдущий патент: Модуль шнека барабанного грохота и шнек барабанного грохота

Следующий патент: Реанимационный автомобиль

Случайный патент: Устройство для нагрева воды, предназначенное для водопроводящего бытового прибора, и бытовой прибор с таким устройством