Композиция для получения спеченного постоянного магнита, спеченный постоянный магнит и способ его получения

Номер патента: 14583

Опубликовано: 30.12.2010

Авторы: Савченко Александр Григорьевич, Менушенков Владимир Павлович, Надеев Михаил Михайлович

Формула / Реферат

1. Композиция для получения спеченного постоянного высококоэрцитивного магнита, имеющего микроструктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой толщиной от 5 до 50 нм, представляющая собой смесь порошков трех сплавов - базового сплава А в количестве не менее 80 мас.%, быстрозакаленного сплава-добавки А1 в количестве не более 15 мас.% и сплава-добавки А2 в количестве не более 5 мас.%, отличающаяся тем, что:

а) сплав А представляет собой базовый ферромагнитный сплав на основе системы Nd-(Fe, Со)-В с содержанием Nd не менее 12 ат.%, В от 5 до 7 ат.%, возможно от 5 до 12 ат.% Со, остальное - Fe;

б) магнитный сплав-добавка А1 представляет собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/или Pr, и Т представляет собой Со следующего состава: Nd и/или Pr - не менее 40 мас.%, Со - остальное;

в) немагнитный сплав-добавка А2 представляет собой легкоплавкую лигатуру [R-(M1,M2)] на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М1 и/или М2, где R представляет собой Dy и/или Tb, М1 и М2 независимо выбраны из группы, включающей Al, Ga, Sc, In, Cu, Ag, Si.

2. Композиция по п.1, отличающаяся тем, что сплав А2 представляет собой сплав на основе соединений R-Ga, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям, выбранным из группы, включающей RGa, RGa2, RGa3, RGa6, R2Ga5, R5Ga3.

3. Композиция по п.2, отличающаяся тем, что количество Ga в сплаве А2 составляет от 50 до 60 мас.% (соответствует фазе стехиометрического состава RGa2).

4. Композиция по п.1, отличающаяся тем, что сплав А2 представляет собой сплав на основе соединений R-Cu, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям RCu2и Rcu5.

5. Композиция по п.4, отличающаяся тем, что количество R составляет не менее 40 мас.%.

6. Композиция по п.1, отличающаяся тем, что сплав А2 представляет собой сплав на основе соединений R-Cu-Si, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям, выбранным из группы, включающей RCuSi, RCu2Si2, R3Cu11Si4, R6Cu8Si8, R0.5Cu1.5Si1.5, R33Cu63Si4.

7. Композиция по любому из пп.1-6, отличающаяся тем, что основная фаза в сплаве А представляет собой фазу стехиометрического состава Nd2Fe14B либо Nd2(Fe,Co)14B.

8. Композиция по любому из пп.1-6, отличающаяся тем, что смесь представляет собой монокристаллический порошок с размером частиц не более 3 мкм.

9. Композиция по любому из пп.1-6, отличающаяся тем, что сплав А получен методом ускоренной кристаллизации из расплава (strip casting), а сплавы А1 и А2 получены методами быстрой закалки из расплава, выбранными из группы, включающей спиннингование, центрифугирование, центробежное распыление и прокатку расплава.

10. Спеченный постоянный высококоэрцитивный магнит, имеющий микроструктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой толщиной от 5 до 50 нм, полученный на основе композиции по любому из пп.1-9.

11. Спеченный постоянный высококоэрцитивный магнит по п.10, отличающийся тем, что величина коэрцитивной силы указанного магнита составляет не менее 20 кЭ.

12. Спеченный постоянный высококоэрцитивный магнит по п.10 или 11, отличающийся тем, что величина максимального энергетического произведения (ВН)max указанного постоянного магнита составляет не менее 40 МГсЭ.

13. Способ получения спеченного высококоэрцитивного постоянного магнита по пп.10-12, включающий

независимое приготовление сплавов А, А1 и А2;

предварительное дробление сплавов А, А1 и А2 с получением порошков, размер частиц которых составляет не более 100 мкм;

смешение указанных порошков сплавов с получением смеси, в которой содержание А, А1 и А2 составляет не менее 80%, не более 15% и не более 5% соответственно;

тонкий помол указанной смеси с получением композиции, размер частиц в которой составляет не более 3 мкм;

компактирование полученной композиции в магнитном поле напряженностью не менее 0,9-1 МА/м с получением заготовки требуемой формы;

спекание полученной заготовки при температуре 1000-1150°С в течение 2-10 ч;

термообработка спеченной заготовки при Т 450-650°С,

отличающийся тем, что:

а) сплав А представляет собой базовый ферромагнитный сплав на основе системы Nd-(Fe, Со)-В с содержанием Nd не менее 12 ат.%, В от 5 до 7 ат.%, возможно от 5 до 12 ат.% Со, остальное - Fe;

б) магнитный сплав-добавка А1 представляет собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/или Pr, и Т представляет собой Со следующего состава: Nd и/или Pr - не менее 40 мас.%, Со - остальное;

в) немагнитный сплав-добавка А2 представляет собой легкоплавкую лигатуру [R-(M1,M2)] на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М1 и/или М2, где R представляет собой Dy и/или Tb, M1 и М2 независимо выбраны из группы, включающей Al, Ga, Sc, In, Cu, Ag, Si.

Текст

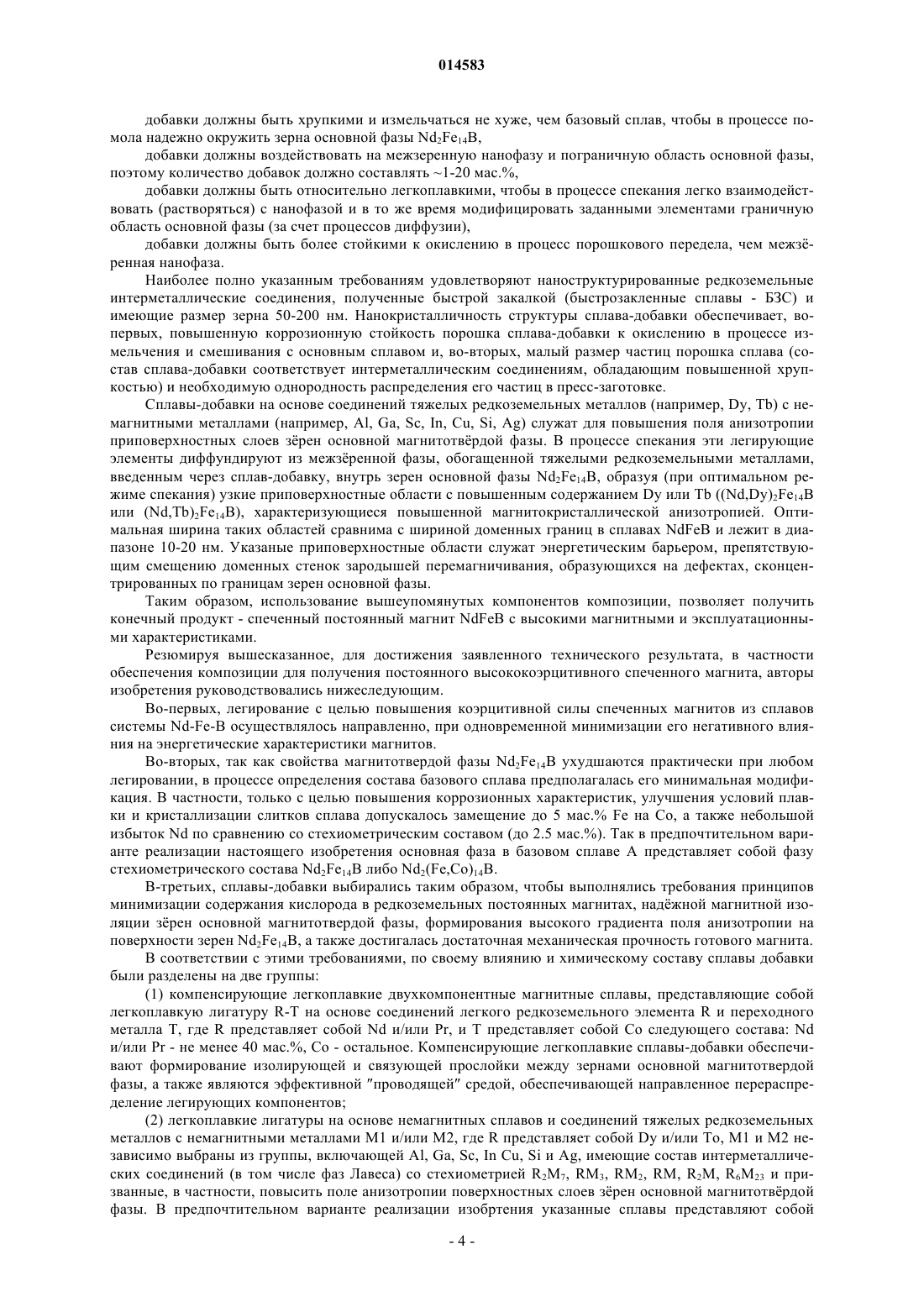

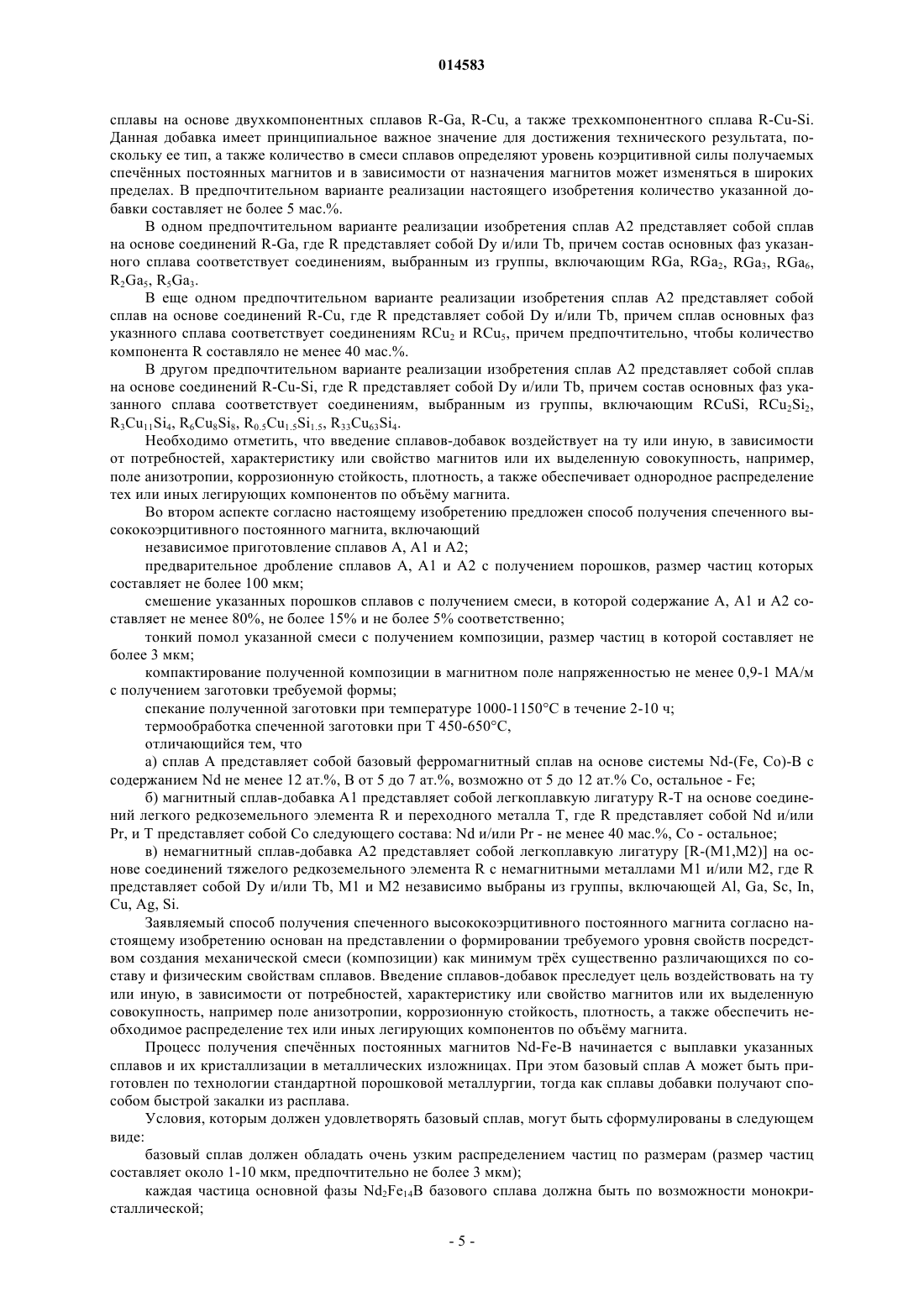

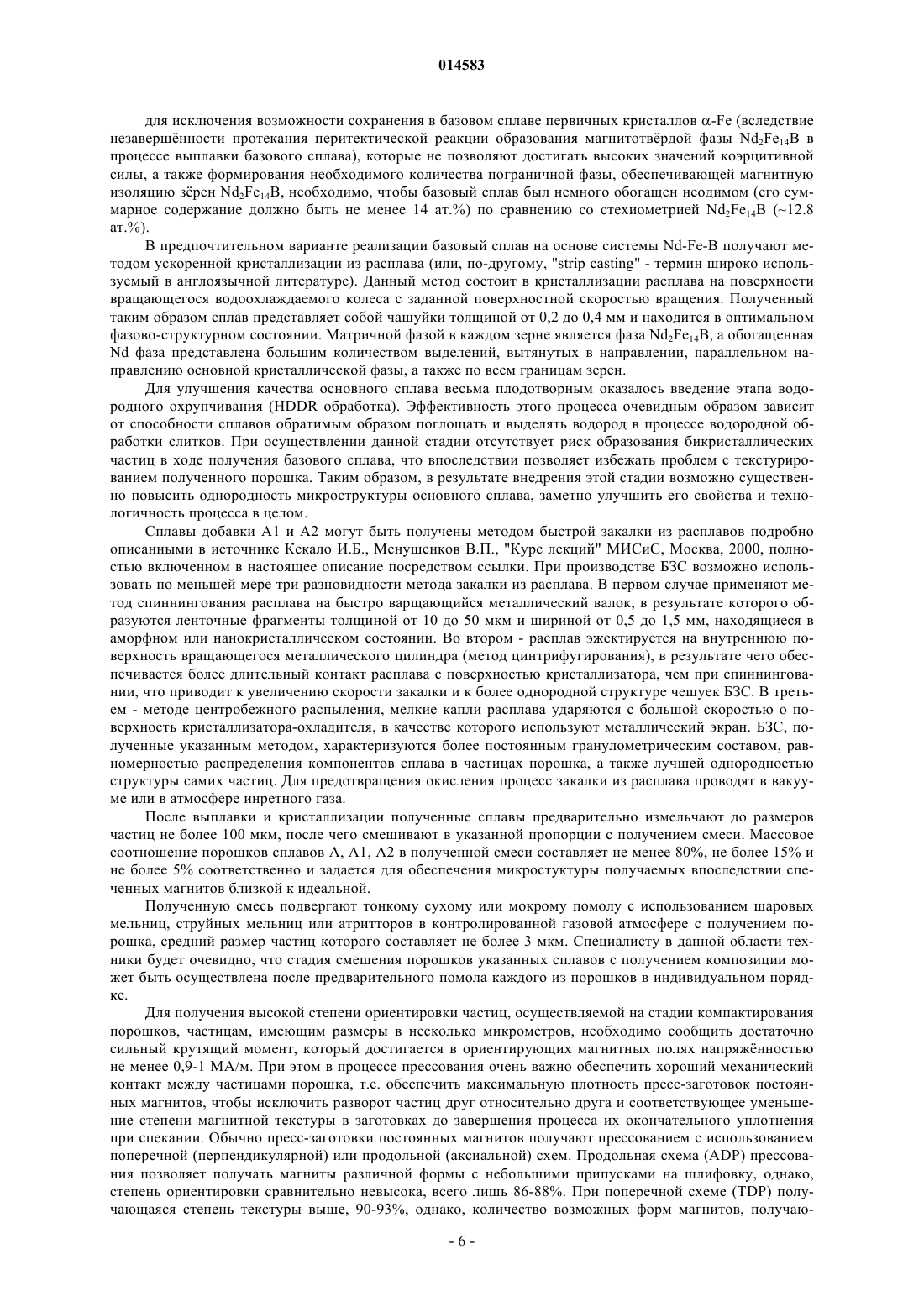

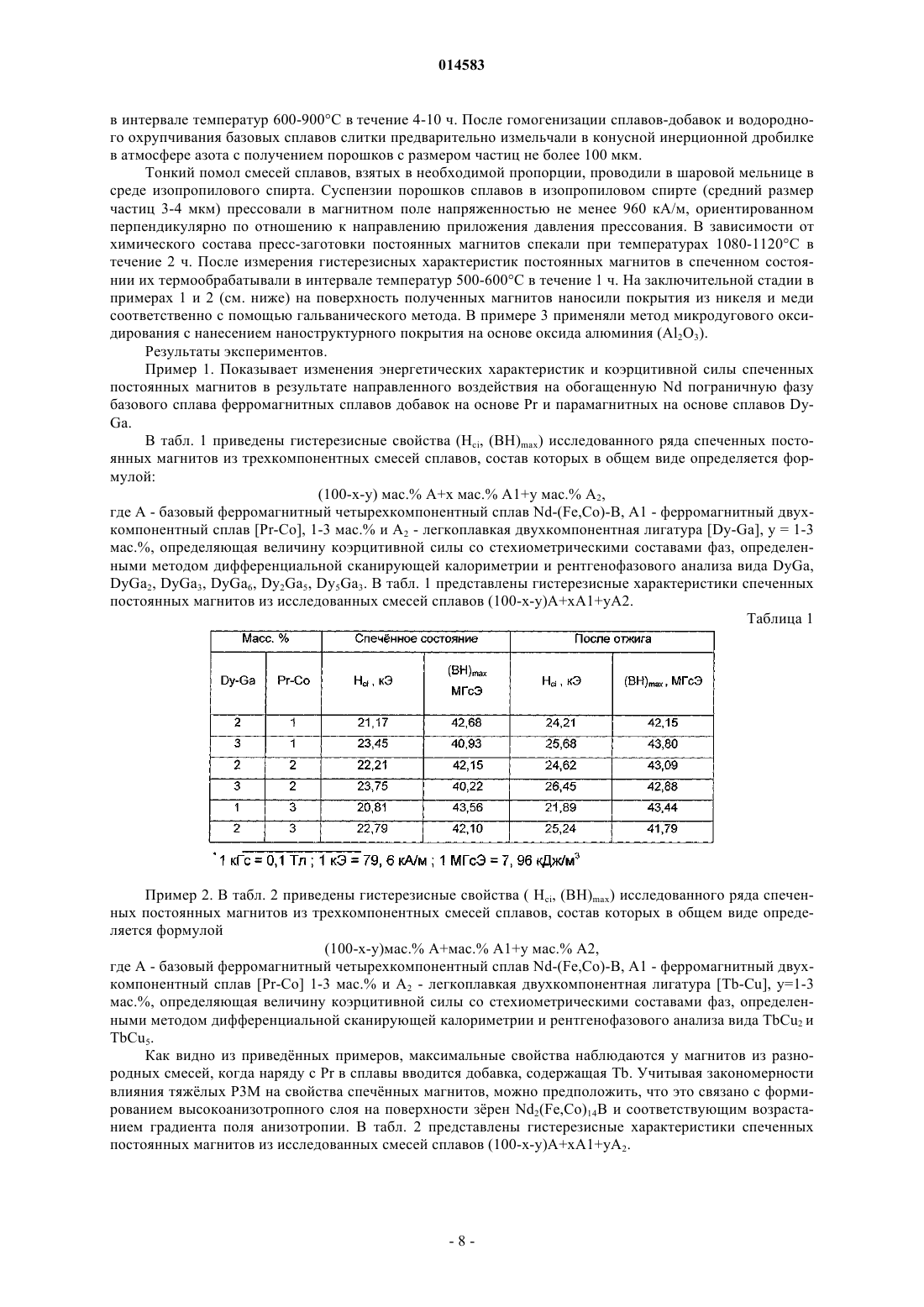

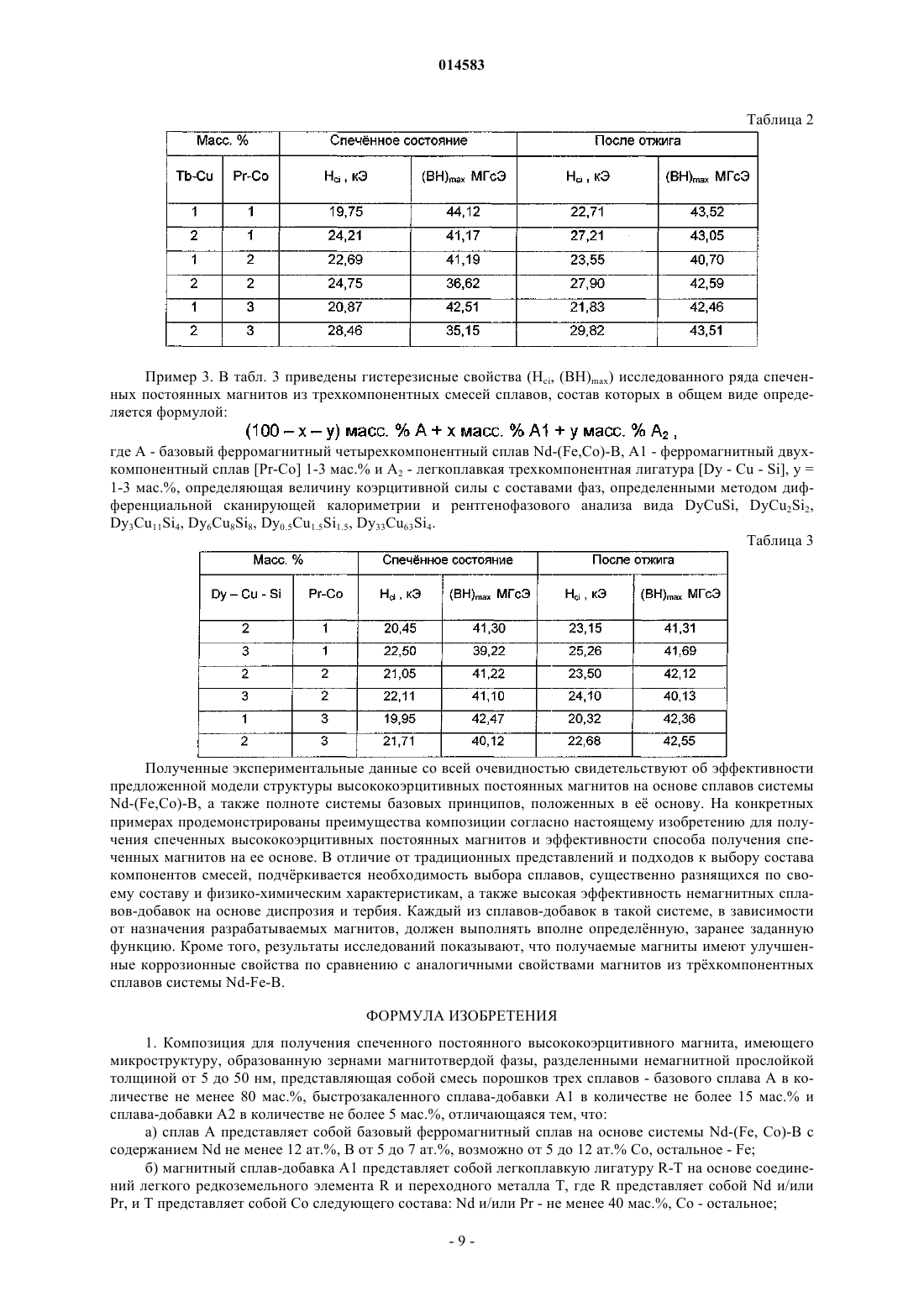

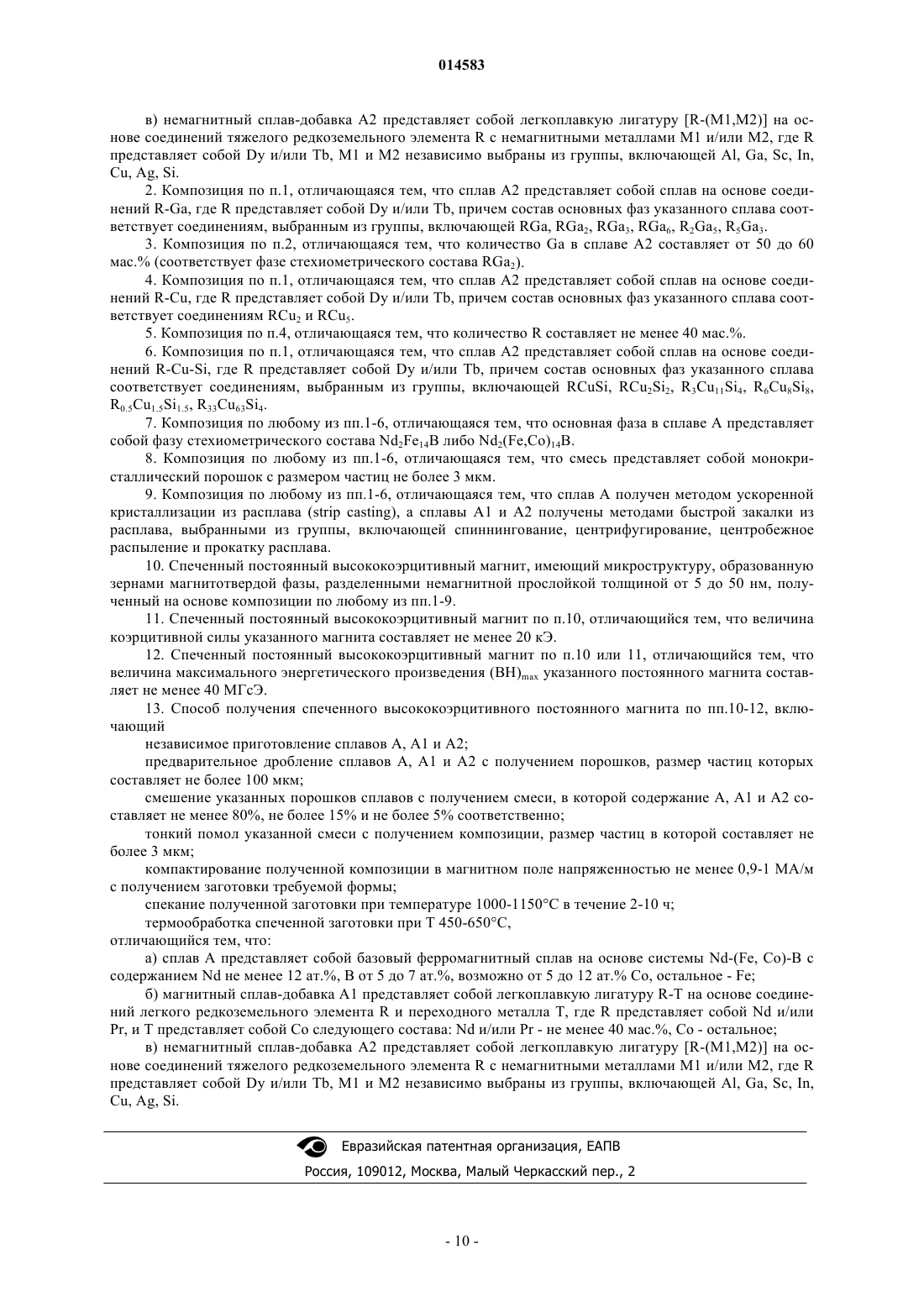

КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ПОСТОЯННОГО МАГНИТА, СПЕЧЕННЫЙ ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ Надеев Михаил Михайлович, Менушенков Владимир Павлович, Савченко Александр Григорьевич (RU) Композиция для получения спеченного высококоэрцитивного постоянного магнита, имеющего микростуктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой размером от 5 до 50 нм, представляющая собой смесь порошков трех сплавов - базового сплава А на основе системы Nd-(Fe, Co)-B в количестве не менее 80 мас.%, магнитного сплавадобавки А 1 на основе соединений легкого редкоземельного элемента R и переходного металла Т в количестве не более 15 мас.% и немагнитного сплава-добавки А 2 на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М 1 и/или М 2 в количестве не более 5 мас.%; постоянный магнит, полученный на основе указанной композиции; и способ получения спеченного высококоэрцитивного постоянного магнита. 014583 Область техники Настоящее изобретение относится к области получения высокоэрцитивных спеченных постоянных магнитов на основе редкоземельных сплавов, а именно на основе сплавов неодим-железо-бор. В частности, предложена композиция для получения спеченного высококоэрцитивного постоянного магнита,имеющего микростуктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой размером от 5 до 50 нм, представляющая собой смесь порошков трех сплавов - базового сплава А на основе системы Nd-(Fe, Co)-B в количестве не менее 80 мас.%, быстрозакаленного магнитного сплава-добавки А 1 на основе соединений легкого редкоземельного элемента R и переходного металла Т в количестве не более 15 мас.% и немагнитного сплава-добавки А 2 на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М 1 и/или М 2 в количестве не более 5 мас.%; а также постоянный магнит, полученный на основе указанной композиции, и способ получения спеченного высококоэрцитивного постоянного магнита. Уровень техники Постоянные магниты на основе сплава неодим-железо-бор с основной фазой, содержащей около 12 ат.% Nd, 5-7 ат.% В и остальное - Fe (фаза состава вида Nd2Fe14B) являются компонентами самых разнообразных приборов и устройств, которые применяются почти во всех областях науки и техники. В частности, постоянные магниты на основе указанного сплава благодаря высоким магнитным характеристикам, главными из которых являются остаточная намагниченность Br, коэрцитивная сила Hc, магнитная энергия (ВН)max, находят применение в электронике, электронной и компьютерной технике, акустике,например приводах и контрольных устройствах дисководов и печатающих устройств, миниатюрных динамиках, фокусирующих системах, требующих для своей реализации постоянных магнитов с высокими энергетическими характеристиками. Уровень магнитных свойств постоянных магнитов опеределяет не только служебные параметры изделий, но также их вес и габариты, что особенно существенно в случае применения таких изделий в аэрокосмической технике, микроэлектронике, вычислительной технике, где вес и небольшие размеры приборов и устройств играют решающее значение. Новое семейство материалов для постоянных магнитов на основе сплавов системы Nd-Fe-B (в общем виде R-T-B, где R представляет собой редкоземельный элемент, Т - переходный металл, а В - бор) появилось в 1984 г. (см., например, М. Sagawa, S. Fujimura, N. Togawa, H. Yamamoto, and Y. Matsuura"New Material for Permanent Magnets on a Base of Nd and Fe," Journal of Applied Physics, Vol. 55, pages 2083-2087 (1984), полностью включенный в настоящее описание посредством ссылки), благодаря открытию ранее неизвестной высокоанизотропной фазы Nd2Fe14B, полученной при закалке из жидкого состояния сплавов указанной выше системы. Бор был введен для повышения склонности двойных сплавов к аморфизации, но оказалось, что его присутствие приводит к образованию ранее неизвестного интерметаллического соединения Nd2Fe14B с чрезвычайно высокой - "рекордной" - намагниченностью насыщения 4IS (16 кГс) и весьма высокой константой магнитной анизотропии К 1 (5,0 кДж/м 3). Было установлено, что новая фаза является равновесной, обладает одноосной магнитной анизотропией и имеет тетрагональную кристаллическую решетку. Интерметаллическое соединение Nd2Fe14B послужило основой для создания постоянных магнитов, обладающих наивысшими значениями магнитной энергии (ВН)max(примерно до 55 МГсЭ). Оценки показали, что теоретический предел величины (ВН)max составляет около 64 МгсЭ и является наибольшим на сегодняшний день. Главным недостатком постоянных магнитов на основе Nd-Fe-B является их относительно низкая,около 300 С, температура Кюри (Тс) - температура, выше которой пропадают ферромагнитные свойства. С повышением температуры также уменьшается величина коэрциэтивной силы, т.е. напряженности размагничивающего поля Hc, при котором индукция магнитного поля равна нулю - величине, характеризующей способность постоянного магнита сохранять магнитные свойства в условиях размагничивания(например, при повышенных температурах). Для преодоления указанной проблемы к настоящему моменту предложено сравнительно большое количество решений. Так, из уровня техники известно, что для повышения коэрцитивной силы указанных постоянных магнитов на стадии изготовления основного сплава вводят различные по природе легирующие добавки в различных количествах по отношению к основным компонентам. Одной из таких добавок, широко известной к настоящему времени, является Со(см., например, JP 59-64733). В JP 60-34005 для повышения коэрцитивной силы, а также анизотропии основной магнитной фазы предлагается добавлять Dy и Tb в качестве дополнительных редкоземельных элементов. Из документов JP 59-89401 и JP 64-7503 известно, что коэрцитивная сила может быть увеличена путем добавления таких элементов, как Al, Ga, Sn, Cu ИЛИ Ag. Хотя в данных документах не сообщается о каких-либо конкретных причинах повышения коэрцитивности, авторы настоящего изобретения предполагают, что это происходит за счет изменения физических свойств межзеренной пограничной фазы - фазы, обогащенной редкоземельными элементами, таких как смачиваемость обогащенной и основной фаз при повышенных температурах. Далее добавление таких элементов, как Ti, V, Cr, Zr, Nb, Mo, Hf и W, согласно данным JP 62-23960, позволяет избежать роста зерен основной фазы во время спекания и уменьшить размеры получаемой структуры магнита, тем самым способствуя повышению коэрцитивности. Несмотря на то что некоторые из вышеуказанных добавок действительно повышают коэрцитивную-1 014583 силу получаемых спеченных магнитов, величина остаточной намагниченности (или магнитная индукцияBr) и, как следствие, магнитная энергия (ВН)max, необратимо падают в результате легирования. Температурные коэффициенты по индукции Br и коэрцитивной силе HcM имеют завешенные значения, при этом стоимость магнитов за счет введения дорогостоящих и редких элементов значительно увеличивается. Согласно настоящему изобретению предлагается композиция для получения спеченных высококоэрцитивных постоянных магнитов без указанных недостатков. В настоящее время развиваются два основных принципиально различающихся направления технологии производства редкоземельных постоянных магнитов из сплавов системы Nd-Fe-B: на основе монокристаллических порошков, получаемых механическим измельчением слитков, и на основе изотропных нано- и субмикрокристаллических порошков, получаемых по технологии закалки из расплава. Первая из указанных технологических схем основана на традиционном методе порошковой металлургии (спекание порошковых заготовок), включающей технологии базирующиеся на получении монокристаллических порошков со средним размером зерен около 1-10 мкм. На первом этапе изготавливают слитки сплавлением исходных компонентов. Литые сплавы подвергают механическому дроблению и тонкому измельчению. Из полученных таким способом монокристаллических порошков приготовляют анизотропные постоянные магниты (монолитные и композиционные). Для создания кристаллической текстуры порошок прессуют в магнитном поле, благодаря чему монокристаллические частицы ориентируются осями легкого намагничивания в направлении поля. Окончательное уплотнение заготовок для получения высокоэнергетических магнитов осуществляют или механическими методами (холодное или горячее прессование, изостатическое обжатие, компактирование взрывом) или спеканием. Причем наиболее распространенным и эффективным методом уплотнения служит спекание (жидкофазное или твердофазное). На заключительном этапе изготовления спеченные постоянные магниты подвергают специальной термической обработке, в результате которой формируется оптимальная микроструктура, обуславливающая получение высококоэрцитивного состояния. Ко второй технологической схеме изготовления постоянных магнитов на основе сплавов Nd-Fe-B можно отнести технологии, основанные на получении порошков методом закалки из расплава (с получением, так называемых быстрозакаленных сплавов (БЗС. Размер кристаллитов в частицах быстрозакаленного порошка может составлять от 5 до примерно 400 нм, так что большая часть кристаллитов находится в однодоменном состоянии (критический размер однодоменности для соединения Nd2Fe14B составляет около 300 нм). Вследствие малого размера зерен и отсутствия кристаллической текстуры магнитные свойства исходного порошка являются изотропными. Постоянные магниты, изготовленные из изотропных порошков БЗС системы Nd-Fe-B путем холодного или горячего прессования, также имеют изотропные и, следовательно, не предельно высокие магнитные свойства и непригодны для получения спеченных магнитов. Преобладающая доля выпускаемых в промышленном масштабе порошков БЗС на основе Nd2Fe14B используется для изготовления изотропных постоянных магнитов на полимерных связках - магнитопластов. Постоянные спеченные магниты по сравнению с магнитопластами имеют более высокие основные магнитные характеристики, температурную устойчивость, а также находят области применения, в которых магнитопласты в силу тех или иных причин не могут быть использованы. Наиболее близким по технической сущности к описанной в настоящем изобретении композиции для получения спеченного постоянного магнита является композиция, предложенная в патенте РФ 2174261. Известная композиция предназначена для получения постоянных магнитов методом смесей и позволяет получить редкоземельный постоянный магнит, обладающий высокой магнитной индукцией и величиной максимального энергетического произведения, и имеющий неоднородную микроструктуру,которая состоит из трех структурных компонентов: компонента А, представляющего собой зерна магнитотвердой фазы состава R-T-B (где R, Т и В представляют собой редкоземельный элемент, переходный металл и бор соответственно), в количестве не менее 85%, компонента D - немагнитной изолирующей прослойкой в количестве до 10 об.% и компонента С - пограничного магнитотвердого слоя в количестве до 5 об.%. Широкое применение в современной технике рекордных по своим свойствам постоянных магнитов на основе интерметаллических соединений редкоземельных металлов с железом, в частности на основесплавов Nd-Fe-B, стимулирует интенсивные поиски новых композиций этих высококоэрцитивных материалов и создание нетрадиционных способов их получения. На основе анализа предшествующего уровня техники было бы желательно обеспечить получение постоянного спеченного магнита, обладающего высокой величиной коэрцитивной силы при одновременном сохранении высокого уровня остаточной индукции и максимального энергетического произведения. При этом желательно, чтобы указанный постоянный магнит имел высокую температурную устойчивость, обладал хорошими антикоррозийными свойствами, а также был дешевым по сравнению с известными аналогами. Таким образом, задачей настоящего изобретения является обеспечение композиции для получения высококоэрцитивного спеченного постоянного магнита, обладающего вышеуказанными улучшенными свойствами.-2 014583 Другой задачей настоящего изобретения является способ получения высококоэрцитивного спеченного постоянного магнита на основе вышеуказанной композиции. Наконец, еще одной задачей настоящего изобретения является обеспечение изделия, в котором мог бы использоваться магнит, обладающий вышеуказанными улучшенными свойствами. Раскрытие изобретения В первом аспекте согласно настоящему изобретению предложена композиция для получения спеченного высококоэрцитивного постоянного магнита, имеющего микростуктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой толщиной от 5 до 50 нм, представляющая собой смесь порошков трех сплавов - базового сплава А в количестве не менее 80 мас.%, быстрозакаленного сплава-добавки А 1 в количестве не более 15 мас.% и сплава-добавки А 2 в количестве не более 5 мас.%, отличающаяся тем, что: а) сплав А представляет собой базовый ферромагнитный сплав на основе системы Nd-(Fe, Со)-В с содержанием Nd не менее 12 ат.%, В от 5 до 7 ат.%, возможно от 5 до 12 ат.% Со, остальное - Fe; б) магнитный сплав-добавка А 1 представляет собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/илиPr, и Т представляет собой Со следующего состава:Nd и/или Pr - не менее 40 мас.%, Со - остальное; в) немагнитный сплав-добавка А 2 представляет собой легкоплавкую лигатуру [R-(M1,M2)] на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М 1 и/или М 2, где R представляет собой Dy и/или То, М 1 и М 2 независимо выбраны из группы, включающей Al, Ga, Sc, In,Cu, Ag, Si. Предлагаемая согласно настоящему изобретению композиция позволяет получить спеченный постоянный магнит, обладающий значительно более высокой коэрцитивной силой по сравнению с известными аналогами и имеющий более широкий диапозон температурной стабильности и максимальную рабочую температуру. Так в предпочтительном варианте реализации спеченный постоянный магнит согласно настоящему изобретению обладает более высокой коэрцитивной силой с сохранением высокого уровня магнитной индукции и максимального энергетического произведения. В основу разработки вышеуказанной композиции, состоящей из трех сплавов - базового сплава А и сплавов-добавок А 1 и А 2, и практического получения спеченных постоянных магнитов, обладающих высокой коэрциэтивной силой были положены закономерности и способы оптимального легирования и формирования микроструктуры по методу смесей (см., например, патент РФ 2174261, полностью включенный в настоящее описание посредством ссылки). На основе подробного исследования тонкой структуры спеченных постоянных магнитов, при этом не желая связываться какой-либо конкретной теорией, авторы настоящего изобретения предположили,что для достижения высоких значенияй коэрцитивной силы необходимо создать такой материал, в котором зерна основной магнитотвердой фазы Nd2Fe14B разделены непрерывной тонкой межзеренной прослойкой толщиной 5-50 нм, предпочтительно 5-10 нм - нанофазой. Данная прослойка может быть обогащена редкоземельным металлом и поэтому немагнитна, что обеспечивает магнитную изоляцию зрен основной фазы и препятствует образованию зародышей перемагничивания и движению доменной стенки при перемагничивании. Проведенные экспериментальные исследования показали, что именно данная прослойка играет большую роль в формировании высококоэрцитивного состояния и достижения высоких значений энергетического произведения. Формирование подобной прослойки, а также управление ее химическим составом, структурными, а вслед за этим электронными и магнитными свойствами невозможно без применения нанотехнологий. Такая структура может быть сформирована только при определенном химическом составе с применением наноструктурированных сплавов-добавок, при использовании целого комплекса технологических мер, а также последующей специальной термической обработки. Все это в совокупности позволяет управлять свойствами данной межзеренной прослойки на наномасштабе и определяет уникальные свойства конечного продукта -спеченного постоянного магнита на основе Nd-Fe-B. Как отмечалось выше, коэрцитивные свойства материалов на основе интерметаллического соединения Nd2Fe14B во многом определяются межзеренными прослойками фазы обогащенной редкоземельным металлом, в частности неодимом с толщиной 5-10 нм. Оптимизируя (путем легирования) толщину прослоек межзеренной фазы можно повысить коэрцитивную силу (HcM) материала, однако, при этом может уменьшиться остаточная индукция (Br), что приведт к уменьшению энергетического произведения магнита. Поэтому необходимо оптимизировать толщину межзеренной фазы таким образом, чтобы при этом сохранялась максимально высокая величина остаточной индукции. В частности, авторами настоящего изобретения было показано, что для выполнения вышеуказанного условия толщина немагнитной прослойки должна составлять от 5 до 50 нм. В настоящем изобретении предлагается использование инновационной технологии изменения структуры и других свойств межзренной фазы путм введения в материал наноструктурированных добавок. В общем случае добавки должны воздействовать на толщину и структуру межзренной фазы в процессе е формирования и отвечать следующим требованиям:-3 014583 добавки должны быть хрупкими и измельчаться не хуже, чем базовый сплав, чтобы в процессе помола надежно окружить зерна основной фазы Nd2Fe14B,добавки должны воздействовать на межзеренную нанофазу и пограничную область основной фазы,поэтому количество добавок должно составлять 1-20 мас.%,добавки должны быть относительно легкоплавкими, чтобы в процессе спекания легко взаимодействовать (растворяться) с нанофазой и в то же время модифицировать заданными элементами граничную область основной фазы (за счет процессов диффузии),добавки должны быть более стойкими к окислению в процесс порошкового передела, чем межзренная нанофаза. Наиболее полно указанным требованиям удовлетворяют наноструктурированные редкоземельные интерметаллические соединения, полученные быстрой закалкой (быстрозакленные сплавы - БЗС) и имеющие размер зерна 50-200 нм. Нанокристалличность структуры сплава-добавки обеспечивает, вопервых, повышенную коррозионную стойкость порошка сплава-добавки к окислению в процессе измельчения и смешивания с основным сплавом и, во-вторых, малый размер частиц порошка сплава (состав сплава-добавки соответствует интерметаллическим соединениям, обладающим повышенной хрупкостью) и необходимую однородность распределения его частиц в пресс-заготовке. Сплавы-добавки на основе соединений тяжелых редкоземельных металлов (например, Dy, Tb) с немагнитными металлами (например, Al, Ga, Sc, In, Cu, Si, Ag) служат для повышения поля анизотропии приповерхностных слоев зрен основной магнитотврдой фазы. В процессе спекания эти легирующие элементы диффундируют из межзренной фазы, обогащенной тяжелыми редкоземельными металлами,введенным через сплав-добавку, внутрь зерен основной фазы Nd2Fe14B, образуя (при оптимальном режиме спекания) узкие приповерхностные области с повышенным содержанием Dy или Tb Nd,Dy)2Fe14B или (Nd,Tb)2Fe14B), характеризующиеся повышенной магнитокристаллической анизотропией. Оптимальная ширина таких областей сравнима с шириной доменных границ в сплавах NdFeB и лежит в диапазоне 10-20 нм. Указаные приповерхностные области служат энергетическим барьером, препятствующим смещению доменных стенок зародышей перемагничивания, образующихся на дефектах, сконцентрированных по границам зерен основной фазы. Таким образом, использование вышеупомянутых компонентов композиции, позволяет получить конечный продукт - спеченный постоянный магнит NdFeB с высокими магнитными и эксплуатационными характеристиками. Резюмируя вышесказанное, для достижения заявленного технического результата, в частности обеспечения композиции для получения постоянного высококоэрцитивного спеченного магнита, авторы изобретения руководствовались нижеследующим. Во-первых, легирование с целью повышения коэрцитивной силы спеченных магнитов из сплавов системы Nd-Fe-B осуществлялось направленно, при одновременной минимизации его негативного влияния на энергетические характеристики магнитов. Во-вторых, так как свойства магнитотвердой фазы Nd2Fe14B ухудшаются практически при любом легировании, в процессе определения состава базового сплава предполагалась его минимальная модификация. В частности, только с целью повышения коррозионных характеристик, улучшения условий плавки и кристаллизации слитков сплава допускалось замещение до 5 мас.% Fe на Со, а также небольшой избыток Nd по сравнению со стехиометрическим составом (до 2.5 мас.%). Так в предпочтительном варианте реализации настоящего изобретения основная фаза в базовом сплаве А представляет собой фазу стехиометрического состава Nd2Fe14B либо Nd2(Fe,Co)14B. В-третьих, сплавы-добавки выбирались таким образом, чтобы выполнялись требования принципов минимизации содержания кислорода в редкоземельных постоянных магнитах, наджной магнитной изоляции зрен основной магнитотвердой фазы, формирования высокого градиента поля анизотропии на поверхности зерен Nd2Fe14B, а также достигалась достаточная механическая прочность готового магнита. В соответствии с этими требованиями, по своему влиянию и химическому составу сплавы добавки были разделены на две группы:(1) компенсирующие легкоплавкие двухкомпонентные магнитные сплавы, представляющие собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/или Pr, и Т представляет собой Со следующего состава: Nd и/или Pr - не менее 40 мас.%, Со - остальное. Компенсирующие легкоплавкие сплавы-добавки обеспечивают формирование изолирующей и связующей прослойки между зернами основной магнитотвердой фазы, а также являются эффективной проводящей средой, обеспечивающей направленное перераспределение легирующих компонентов;(2) легкоплавкие лигатуры на основе немагнитных сплавов и соединений тяжелых редкоземельных металлов с немагнитными металлами М 1 и/или М 2, где R представляет собой Dy и/или To, М 1 и М 2 независимо выбраны из группы, включающей Al, Ga, Sc, In Cu, Si и Ag, имеющие состав интерметаллических соединений (в том числе фаз Лавеса) со стехиометрией R2M7, RM3, RM2, RM, R2M, R6M23 и призванные, в частности, повысить поле анизотропии поверхностных слоев зрен основной магнитотврдой фазы. В предпочтительном варианте реализации изобртения указанные сплавы представляют собой-4 014583 сплавы на основе двухкомпонентных сплавов R-Ga, R-Cu, а также трехкомпонентного сплава R-Cu-Si. Данная добавка имеет принципиальное важное значение для достижения технического результата, поскольку ее тип, а также количество в смеси сплавов определяют уровень коэрцитивной силы получаемых спечнных постоянных магнитов и в зависимости от назначения магнитов может изменяться в широких пределах. В предпочтительном варианте реализации настоящего изобретения количество указанной добавки составляет не более 5 мас.%. В одном предпочтительном варианте реализации изобретения сплав А 2 представляет собой сплав на основе соединений R-Ga, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям, выбранным из группы, включающим RGa, RGa2, RGa3, RGa6,R2Ga5, R5Ga3. В еще одном предпочтительном варианте реализации изобретения сплав А 2 представляет собой сплав на основе соединений R-Cu, где R представляет собой Dy и/или Tb, причем сплав основных фаз указнного сплава соответствует соединениям RCu2 и RCu5, причем предпочтительно, чтобы количество компонента R составляло не менее 40 мас.%. В другом предпочтительном варианте реализации изобретения сплав А 2 представляет собой сплав на основе соединений R-Cu-Si, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям, выбранным из группы, включающим RCuSi, RCu2Si2,R3Cu11Si4, R6Cu8Si8, R0.5Cu1.5Si1.5, R33Cu63Si4. Необходимо отметить, что введение сплавов-добавок воздействует на ту или иную, в зависимости от потребностей, характеристику или свойство магнитов или их выделенную совокупность, например,поле анизотропии, коррозионную стойкость, плотность, а также обеспечивает однородное распределение тех или иных легирующих компонентов по объму магнита. Во втором аспекте согласно настоящему изобретению предложен способ получения спеченного высококоэрцитивного постоянного магнита, включающий независимое приготовление сплавов А, А 1 и А 2; предварительное дробление сплавов А, А 1 и А 2 с получением порошков, размер частиц которых составляет не более 100 мкм; смешение указанных порошков сплавов с получением смеси, в которой содержание А, А 1 и А 2 составляет не менее 80%, не более 15% и не более 5% соответственно; тонкий помол указанной смеси с получением композиции, размер частиц в которой составляет не более 3 мкм; компактирование полученной композиции в магнитном поле напряженностью не менее 0,9-1 МА/м с получением заготовки требуемой формы; спекание полученной заготовки при температуре 1000-1150 С в течение 2-10 ч; термообработка спеченной заготовки при Т 450-650 С,отличающийся тем, что а) сплав А представляет собой базовый ферромагнитный сплав на основе системы Nd-(Fe, Со)-В с содержанием Nd не менее 12 ат.%, В от 5 до 7 ат.%, возможно от 5 до 12 ат.% Со, остальное - Fe; б) магнитный сплав-добавка А 1 представляет собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/илиPr, и Т представляет собой Со следующего состава: Nd и/или Pr - не менее 40 мас.%, Со - остальное; в) немагнитный сплав-добавка А 2 представляет собой легкоплавкую лигатуру [R-(M1,M2)] на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М 1 и/или М 2, где R представляет собой Dy и/или Tb, М 1 и М 2 независимо выбраны из группы, включающей Al, Ga, Sc, In,Cu, Ag, Si. Заявляемый способ получения спеченного высококоэрцитивного постоянного магнита согласно настоящему изобретению основан на представлении о формировании требуемого уровня свойств посредством создания механической смеси (композиции) как минимум трх существенно различающихся по составу и физическим свойствам сплавов. Введение сплавов-добавок преследует цель воздействовать на ту или иную, в зависимости от потребностей, характеристику или свойство магнитов или их выделенную совокупность, например поле анизотропии, коррозионную стойкость, плотность, а также обеспечить необходимое распределение тех или иных легирующих компонентов по объму магнита. Процесс получения спечнных постоянных магнитов Nd-Fe-B начинается с выплавки указанных сплавов и их кристаллизации в металлических изложницах. При этом базовый сплав А может быть приготовлен по технологии стандартной порошковой металлургии, тогда как сплавы добавки получают способом быстрой закалки из расплава. Условия, которым должен удовлетворять базовый сплав, могут быть сформулированы в следующем виде: базовый сплав должен обладать очень узким распределением частиц по размерам (размер частиц составляет около 1-10 мкм, предпочтительно не более 3 мкм); каждая частица основной фазы Nd2Fe14B базового сплава должна быть по возможности монокристаллической;-5 014583 для исключения возможности сохранения в базовом сплаве первичных кристаллов -Fe (вследствие незавершнности протекания перитектической реакции образования магнитотврдой фазы Nd2Fe14B в процессе выплавки базового сплава), которые не позволяют достигать высоких значений коэрцитивной силы, а также формирования необходимого количества пограничной фазы, обеспечивающей магнитную изоляцию зрен Nd2Fe14B, необходимо, чтобы базовый сплав был немного обогащен неодимом (его суммарное содержание должно быть не менее 14 ат.%) по сравнению со стехиометрией Nd2Fe14B (12.8 ат.%). В предпочтительном варианте реализации базовый сплав на основе системы Nd-Fe-B получают методом ускоренной кристаллизации из расплава (или, по-другому, "strip casting" - термин широко используемый в англоязычной литературе). Данный метод состоит в кристаллизации расплава на поверхности вращающегося водоохлаждаемого колеса с заданной поверхностной скоростью вращения. Полученный таким образом сплав представляет собой чашуйки толщиной от 0,2 до 0,4 мм и находится в оптимальном фазово-структурном состоянии. Матричной фазой в каждом зерне является фаза Nd2Fe14B, а обогащеннаяNd фаза представлена большим количеством выделений, вытянутых в направлении, параллельном направлению основной кристаллической фазы, а также по всем границам зерен. Для улучшения качества основного сплава весьма плодотворным оказалось введение этапа водородного охрупчивания (HDDR обработка). Эффективность этого процесса очевидным образом зависит от способности сплавов обратимым образом поглощать и выделять водород в процессе водородной обработки слитков. При осуществлении данной стадии отсутствует риск образования бикристаллических частиц в ходе получения базового сплава, что впоследствии позволяет избежать проблем с текстурированием полученного порошка. Таким образом, в результате внедрения этой стадии возможно существенно повысить однородность микроструктуры основного сплава, заметно улучшить его свойства и технологичность процесса в целом. Сплавы добавки А 1 и А 2 могут быть получены методом быстрой закалки из расплавов подробно описанными в источнике Кекало И.Б., Менушенков В.П., "Курс лекций" МИСиС, Москва, 2000, полностью включенном в настоящее описание посредством ссылки. При производстве БЗС возможно использовать по меньшей мере три разновидности метода закалки из расплава. В первом случае применяют метод спиннингования расплава на быстро варщающийся металлический валок, в результате которого образуются ленточные фрагменты толщиной от 10 до 50 мкм и шириной от 0,5 до 1,5 мм, находящиеся в аморфном или нанокристаллическом состоянии. Во втором - расплав эжектируется на внутреннюю поверхность вращающегося металлического цилиндра (метод цинтрифугирования), в результате чего обеспечивается более длительный контакт расплава с поверхностью кристаллизатора, чем при спиннинговании, что приводит к увеличению скорости закалки и к более однородной структуре чешуек БЗС. В третьем - методе центробежного распыления, мелкие капли расплава ударяются с большой скоростью о поверхность кристаллизатора-охладителя, в качестве которого используют металлический экран. БЗС, полученные указанным методом, характеризуются более постоянным гранулометрическим составом, равномерностью распределения компонентов сплава в частицах порошка, а также лучшей однородностью структуры самих частиц. Для предотвращения окисления процесс закалки из расплава проводят в вакууме или в атмосфере инретного газа. После выплавки и кристаллизации полученные сплавы предварительно измельчают до размеров частиц не более 100 мкм, после чего смешивают в указанной пропорции с получением смеси. Массовое соотношение порошков сплавов А, А 1, А 2 в полученной смеси составляет не менее 80%, не более 15% и не более 5% соответственно и задается для обеспечения микростуктуры получаемых впоследствии спеченных магнитов близкой к идеальной. Полученную смесь подвергают тонкому сухому или мокрому помолу с использованием шаровых мельниц, струйных мельниц или атритторов в контролированной газовой атмосфере с получением порошка, средний размер частиц которого составляет не более 3 мкм. Специалисту в данной области техники будет очевидно, что стадия смешения порошков указанных сплавов с получением композиции может быть осуществлена после предварительного помола каждого из порошков в индивидуальном порядке. Для получения высокой степени ориентировки частиц, осуществляемой на стадии компактирования порошков, частицам, имеющим размеры в несколько микрометров, необходимо сообщить достаточно сильный крутящий момент, который достигается в ориентирующих магнитных полях напряжнностью не менее 0,9-1 МА/м. При этом в процессе прессования очень важно обеспечить хороший механический контакт между частицами порошка, т.е. обеспечить максимальную плотность пресс-заготовок постоянных магнитов, чтобы исключить разворот частиц друг относительно друга и соответствующее уменьшение степени магнитной текстуры в заготовках до завершения процесса их окончательного уплотнения при спекании. Обычно пресс-заготовки постоянных магнитов получают прессованием с использованием поперечной (перпендикулярной) или продольной (аксиальной) схем. Продольная схема (ADP) прессования позволяет получать магниты различной формы с небольшими припусками на шлифовку, однако,степень ориентировки сравнительно невысока, всего лишь 86-88%. При поперечной схеме (TDP) получающаяся степень текстуры выше, 90-93%, однако, количество возможных форм магнитов, получаю-6 014583 щихся таким образом, не велико, кроме того, припуски на шлифовку здесь также заметно больше, чем в предыдущем случае. В предпочтительном варианте реализации используется изостатическое прессование в резиновой втулке (RIP-прессование) (см. Нагата X., Сагава М. Идеальная технология получения спеченных магнитов NdFeB" - В сб. материалов российско-японского семинара Материаловедение и металлургия. Перспективные технологии и оборудование. МИСиС-ULVAC Inc. Москва, МИСиС, 25 марта 2003 г., стр. 105-113, полностью включенный в настоящее описание посредством ссылки). В методе RIP резиновая тонкостенная форма с полостью для заполнения порошком помещается в металлическую матрицу. Заполненная порошком форма затем сдавливается с помощью верхнего и нижнего пуансонов и в таких псевдоизостатических условиях формируется прессовка. Наиболее важным преимуществом этого метода по сравнению с традиционным прессованием в пресс-формах при получении спечнных магнитов Nd-Fe-B является то, что степень ориентировки порошка в пресс-заготовке может достигать почти предельного значения, со степенью текстуры до 98% и более. Далее полученные заготовки спекают при температурах 1000-1150 С в течение необходимого времени (около 2-10 ч) и термообрабатывают в интервале температур 450-650 С. В результате термообработки (отжига) коэрцитивная сила может быть увеличена, как правило, от 5 до 50%. Полученный в результате спеченный магнит на основе вышеуказанной композиции, в силу своей микростуктуры, образованной зернами магнитотвердой фазы, разделенными немагнитной прослойкой толщиной от 5 до 50 нм, с одной стороны, обладает уникальными свойствами с точки зрения его применения в качестве высококоэрцитивного постоянного магнита, а с другой стороны может быть подвержен коррозии, в частности, из-за достаточно лгкого проникновения водорода вглубь материала по межзренным границам, в результате чего формируются различные гидриды с высокореактивным редкоземельным металлом неодимом, что может привести к ухудшению его основных магнитных характеристик. Для преодоления вышеуказанной проблемы на поверхность указанного магнита опционально наносят защитные покрытия. В частности, для нанесения покрытий на полученные спеченные магниты применяют гальванический метод, с помощью которого на поверхности магнитов формируют защитные слои металлов, выбранных из группы включающей никель, цинк, медь, золото, а также их возможные комбинации. В предпочтительном варианте реализации применяют метод микродугового оксидирования (МДО), основанный на том, что при пропускании тока большой плотности через границу раздела поверхность магнита - электролит, напряженность электрического поля на границе раздела становится выше ее диэлектрической прочности, в результате чего на обрабатываемой поверхности возникают пробои - микроплазменные разряды с высокими локальными температурами и давлениями. В результате воздействия микроплазменных разрядов на поверхность магнита формируется наноструктурный слой, состоящий из окислов элементов, входящих в состав компонентов и составляющих электролита. Состав формирующегося слоя можно варьировать подбором режима процесса МДО и состава электролита. Формирующиеся покрытия характеризуются высокой тврдостью, коррозионной стойкостью и износостойкостью, высокой адгезией к контактирующей поверхности, на которой формируются покрытия, а также высокой электрической прочностью. В частности, рабочая температура полученного спеченного магнита с нанесенным покрытием составляет от 150 до 200 С. Высокие характеристики покрытия определяются уникальными свойствами наноструктурного переходного слоя, возникающего между слоем окисла и поверхностью магнита. В некоторых вариантах реализации изобретения полученное покрытие может представлять собой покрытие, состоящее из рабочего слоя оксида -Al2O3, лежащего на наноструктурированном подслое, содержащем частицы оксида -Al2O3 и Al размером от 10 до 500 нм, предпочтительно от 50 до 100 нм. Полученные в результате описанного способа спеченные высококоэрцитивные постоянные магниты могут найти применение в различного рода промышленных изделиях и устройствах. Помимо прочего,вышеуказанные магниты найдут применение в высокоэффективных магнитных сепараторах с сильным и слабым полем, электромагнитных автоматических газовых клапанах, а также в любых других изделиях и устройствах, где существует необходимость создания магнитного поля высокой напряженности без привлечения энергетических затрат. Примеры Методика эксперимента и образцы. Сплавы нужных составов выплавляли из чистых компонентов в вакуумной индукционной печи в атмосфере очищенного аргона. При этом базовые четырехкомпонентные сплавы [(Nd-(Fe,Co)-B] были получены методом кристаллизации из расплава (strip casting) и содержали от 12 до 15 ат.% Nd. Слитки базовых сплавов гомогенизировали при температурах 1050-1070 С в течение 24 ч, а затем подвергалиHDDR-обработке, включающей наводораживание сплавов при комнатной температуре, а также последующее частичное вакуумное дегидрирование в интервале температур 400-500 С. Сплавы - добавки, находящиеся в кристаллическом состоянии, в качестве которых использовались лигатуры [Pr-Со], и [R(М 1,М 2)], где R = Tb и/или Dy, М 1 и М 2, независимо выбранные из группы, включающей Al, Ga, Sc, In,Cu, Ag, Si, получали методом быстрой закалки из расплва и в зависимости от состава гомогенизировали-7 014583 в интервале температур 600-900 С в течение 4-10 ч. После гомогенизации сплавов-добавок и водородного охрупчивания базовых сплавов слитки предварительно измельчали в конусной инерционной дробилке в атмосфере азота с получением порошков с размером частиц не более 100 мкм. Тонкий помол смесей сплавов, взятых в необходимой пропорции, проводили в шаровой мельнице в среде изопропилового спирта. Суспензии порошков сплавов в изопропиловом спирте (средний размер частиц 3-4 мкм) прессовали в магнитном поле напряженностью не менее 960 кА/м, ориентированном перпендикулярно по отношению к направлению приложения давления прессования. В зависимости от химического состава пресс-заготовки постоянных магнитов спекали при температурах 1080-1120 С в течение 2 ч. После измерения гистерезисных характеристик постоянных магнитов в спеченном состоянии их термообрабатывали в интервале температур 500-600 С в течение 1 ч. На заключительной стадии в примерах 1 и 2 (см. ниже) на поверхность полученных магнитов наносили покрытия из никеля и меди соответственно с помощью гальванического метода. В примере 3 применяли метод микродугового оксидирования с нанесением наноструктурного покрытия на основе оксида алюминия (Al2O3). Результаты экспериментов. Пример 1. Показывает изменения энергетических характеристик и коэрцитивной силы спеченных постоянных магнитов в результате направленного воздействия на обогащенную Nd пограничную фазу базового сплава ферромагнитных сплавов добавок на основе Pr и парамагнитных на основе сплавов DyGa. В табл. 1 приведены гистерезисные свойства (Hci, (BH)max) исследованного ряда спеченных постоянных магнитов из трехкомпонентных смесей сплавов, состав которых в общем виде определяется формулой:(100-х-у) мас.% А+х мас.% А 1+у мас.% А 2,где А - базовый ферромагнитный четырехкомпонентный сплав Nd-(Fe,Co)-B, A1 - ферромагнитный двухкомпонентный сплав [Pr-Со], 1-3 мас.% и А 2 - легкоплавкая двухкомпонентная лигатура [Dy-Ga], у = 1-3 мас.%, определяющая величину коэрцитивной силы со стехиометрическими составами фаз, определенными методом дифференциальной сканирующей калориметрии и рентгенофазового анализа вида DyGa,DyGa2, DyGa3, DyGa6, Dy2Ga5, Dy5Ga3. В табл. 1 представлены гистерезисные характеристики спеченных постоянных магнитов из исследованных смесей сплавов (100-х-у)А+хА 1+уА 2. Таблица 1 Пример 2. В табл. 2 приведены гистерезисные свойства ( Hci, (BH)max) исследованного ряда спеченных постоянных магнитов из трехкомпонентных смесей сплавов, состав которых в общем виде определяется формулой(100-x-y)мас.% А+мас.% А 1+у мас.% А 2,где А - базовый ферромагнитный четырехкомпонентный сплав Nd-(Fe,Co)-B, A1 - ферромагнитный двухкомпонентный сплав [Pr-Со] 1-3 мас.% и А 2 - легкоплавкая двухкомпонентная лигатура [Tb-Cu], у=1-3 мас.%, определяющая величину коэрцитивной силы со стехиометрическими составами фаз, определенными методом дифференциальной сканирующей калориметрии и рентгенофазового анализа вида TbCu2 иTbCu5. Как видно из приведнных примеров, максимальные свойства наблюдаются у магнитов из разнородных смесей, когда наряду с Pr в сплавы вводится добавка, содержащая Tb. Учитывая закономерности влияния тяжлых P3M на свойства спечнных магнитов, можно предположить, что это связано с формированием высокоанизотропного слоя на поверхности зрен Nd2(Fe,Co)14B и соответствующим возрастанием градиента поля анизотропии. В табл. 2 представлены гистерезисные характеристики спеченных постоянных магнитов из исследованных смесей сплавов (100-х-у)А+хА 1+уА 2. Пример 3. В табл. 3 приведены гистерезисные свойства (Hci, (BH)max) исследованного ряда спеченных постоянных магнитов из трехкомпонентных смесей сплавов, состав которых в общем виде определяется формулой: где А - базовый ферромагнитный четырехкомпонентный сплав Nd-(Fe,Co)-B, A1 - ферромагнитный двухкомпонентный сплав [Pr-Со] 1-3 мас.% и А 2 - легкоплавкая трехкомпонентная лигатура [Dy - Cu - Si], у = 1-3 мас.%, определяющая величину коэрцитивной силы с составами фаз, определенными методом дифференциальной сканирующей калориметрии и рентгенофазового анализа вида DyCuSi, DyCu2Si2,Dy3Cu11Si4, Dy6Cu8Si8, Dy0.5Cu1.5Si1.5, Dy33Cu63Si4. Таблица 3 Полученные экспериментальные данные со всей очевидностью свидетельствуют об эффективности предложенной модели структуры высококоэрцитивных постоянных магнитов на основе сплавов системыNd-(Fe,Co)-B, а также полноте системы базовых принципов, положенных в е основу. На конкретных примерах продемонстрированы преимущества композиции согласно настоящему изобретению для получения спеченных высококоэрцитивных постоянных магнитов и эффективности способа получения спеченных магнитов на ее основе. В отличие от традиционных представлений и подходов к выбору состава компонентов смесей, подчркивается необходимость выбора сплавов, существенно разнящихся по своему составу и физико-химическим характеристикам, а также высокая эффективность немагнитных сплавов-добавок на основе диспрозия и тербия. Каждый из сплавов-добавок в такой системе, в зависимости от назначения разрабатываемых магнитов, должен выполнять вполне определнную, заранее заданную функцию. Кроме того, результаты исследований показывают, что получаемые магниты имеют улучшенные коррозионные свойства по сравнению с аналогичными свойствами магнитов из трхкомпонентных сплавов системы Nd-Fe-B. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция для получения спеченного постоянного высококоэрцитивного магнита, имеющего микроструктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой толщиной от 5 до 50 нм, представляющая собой смесь порошков трех сплавов - базового сплава А в количестве не менее 80 мас.%, быстрозакаленного сплава-добавки А 1 в количестве не более 15 мас.% и сплава-добавки А 2 в количестве не более 5 мас.%, отличающаяся тем, что: а) сплав А представляет собой базовый ферромагнитный сплав на основе системы Nd-(Fe, Со)-В с содержанием Nd не менее 12 ат.%, В от 5 до 7 ат.%, возможно от 5 до 12 ат.% Со, остальное - Fe; б) магнитный сплав-добавка А 1 представляет собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/илиPr, и Т представляет собой Со следующего состава: Nd и/или Pr - не менее 40 мас.%, Со - остальное;-9 014583 в) немагнитный сплав-добавка А 2 представляет собой легкоплавкую лигатуру [R-(M1,M2)] на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М 1 и/или М 2, где R представляет собой Dy и/или Tb, М 1 и М 2 независимо выбраны из группы, включающей Al, Ga, Sc, In,Cu, Ag, Si. 2. Композиция по п.1, отличающаяся тем, что сплав А 2 представляет собой сплав на основе соединений R-Ga, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям, выбранным из группы, включающей RGa, RGa2, RGa3, RGa6, R2Ga5, R5Ga3. 3. Композиция по п.2, отличающаяся тем, что количество Ga в сплаве А 2 составляет от 50 до 60 мас.% (соответствует фазе стехиометрического состава RGa2). 4. Композиция по п.1, отличающаяся тем, что сплав А 2 представляет собой сплав на основе соединений R-Cu, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям RCu2 и RCu5. 5. Композиция по п.4, отличающаяся тем, что количество R составляет не менее 40 мас.%. 6. Композиция по п.1, отличающаяся тем, что сплав А 2 представляет собой сплав на основе соединений R-Cu-Si, где R представляет собой Dy и/или Tb, причем состав основных фаз указанного сплава соответствует соединениям, выбранным из группы, включающей RCuSi, RCu2Si2, R3Cu11Si4, R6Cu8Si8,R0.5Cu1.5Si1.5, R33Cu63Si4. 7. Композиция по любому из пп.1-6, отличающаяся тем, что основная фаза в сплаве А представляет собой фазу стехиометрического состава Nd2Fe14B либо Nd2(Fe,Co)14B. 8. Композиция по любому из пп.1-6, отличающаяся тем, что смесь представляет собой монокристаллический порошок с размером частиц не более 3 мкм. 9. Композиция по любому из пп.1-6, отличающаяся тем, что сплав А получен методом ускоренной кристаллизации из расплава (strip casting), а сплавы А 1 и А 2 получены методами быстрой закалки из расплава, выбранными из группы, включающей спиннингование, центрифугирование, центробежное распыление и прокатку расплава. 10. Спеченный постоянный высококоэрцитивный магнит, имеющий микроструктуру, образованную зернами магнитотвердой фазы, разделенными немагнитной прослойкой толщиной от 5 до 50 нм, полученный на основе композиции по любому из пп.1-9. 11. Спеченный постоянный высококоэрцитивный магнит по п.10, отличающийся тем, что величина коэрцитивной силы указанного магнита составляет не менее 20 кЭ. 12. Спеченный постоянный высококоэрцитивный магнит по п.10 или 11, отличающийся тем, что величина максимального энергетического произведения (ВН)max указанного постоянного магнита составляет не менее 40 МГсЭ. 13. Способ получения спеченного высококоэрцитивного постоянного магнита по пп.10-12, включающий независимое приготовление сплавов А, А 1 и А 2; предварительное дробление сплавов А, А 1 и А 2 с получением порошков, размер частиц которых составляет не более 100 мкм; смешение указанных порошков сплавов с получением смеси, в которой содержание А, А 1 и А 2 составляет не менее 80%, не более 15% и не более 5% соответственно; тонкий помол указанной смеси с получением композиции, размер частиц в которой составляет не более 3 мкм; компактирование полученной композиции в магнитном поле напряженностью не менее 0,9-1 МА/м с получением заготовки требуемой формы; спекание полученной заготовки при температуре 1000-1150 С в течение 2-10 ч; термообработка спеченной заготовки при Т 450-650 С,отличающийся тем, что: а) сплав А представляет собой базовый ферромагнитный сплав на основе системы Nd-(Fe, Со)-В с содержанием Nd не менее 12 ат.%, В от 5 до 7 ат.%, возможно от 5 до 12 ат.% Со, остальное - Fe; б) магнитный сплав-добавка А 1 представляет собой легкоплавкую лигатуру R-T на основе соединений легкого редкоземельного элемента R и переходного металла Т, где R представляет собой Nd и/илиPr, и Т представляет собой Со следующего состава: Nd и/или Pr - не менее 40 мас.%, Со - остальное; в) немагнитный сплав-добавка А 2 представляет собой легкоплавкую лигатуру [R-(M1,M2)] на основе соединений тяжелого редкоземельного элемента R с немагнитными металлами М 1 и/или М 2, где R представляет собой Dy и/или Tb, M1 и М 2 независимо выбраны из группы, включающей Al, Ga, Sc, In,Cu, Ag, Si. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2

МПК / Метки

МПК: B22F 1/00, B22F 3/12, H01F 1/057

Метки: спеченный, постоянного, магнита, постоянный, способ, спеченного, магнит, получения, композиция

Код ссылки

<a href="https://eas.patents.su/11-14583-kompoziciya-dlya-polucheniya-spechennogo-postoyannogo-magnita-spechennyjj-postoyannyjj-magnit-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Композиция для получения спеченного постоянного магнита, спеченный постоянный магнит и способ его получения</a>

Предыдущий патент: Композиционный материал с высокой теплопроводностью и способ его получения

Следующий патент: Ингибиторы ns-3 сериновой протеазы hcv

Случайный патент: Получение функционально эффективных органических соединений расщеплением лигнита