Шланг, усиленный по оси

Номер патента: 14577

Опубликовано: 30.12.2010

Авторы: Кокс Дэвид, Витц Джоэл Эрон, Холл Джерард Энтони

Формула / Реферат

1. Шланг, содержащий трубчатое тело из гибкого материала, расположенное между внутренним и внешним захватывающим элементами, причем трубчатое тело служит для перекачки жидкости по шлангу и предотвращения протечки жидкости через трубчатое тело, при этом трубчатое тело включает в себя усиливающий слой и уплотняющий слой, в котором шланг включает дополнительно множество осевых усиливающих полос, расположенных вдоль длины шланга.

2. Шланг по п.1, в котором ширина осевых усиливающих полос такова, что осевые усиливающие полосы в сумме занимают от 20 до 50% окружной поверхности шланга под полосами.

3. Шланг по п.1 или 2, в котором указанные осевые усиливающие полосы равномерно распределены по окружной поверхности шланга.

4. Шланг по одному из предшествующих пунктов, в котором имеется от четырех до шести указанных осевых усиливающих полос.

5. Шланг по одному из предшествующих пунктов, в котором осевые усиливающие полосы изготовлены из ткани, включающей направление скручивания и направление переплетения, причем угол между направлением скручивания осевой усиливающей полосы и осью шланга составляет от 0 до 5°.

6. Шланг по одному из предшествующих пунктов, который дополнительно включает концевые фитинги, расположенные по концам шланга, при этом концы трубчатого тела и осевых усиливающих полос закреплены в концевых фитингах.

7. Шланг по одному из предшествующих пунктов, в котором осевые усиливающие полосы не распространяются на всю окружную поверхность шланга.

8. Шланг по одному из предшествующих пунктов, в котором трубчатое тело включает в себя внутренний и внешний усиливающий слой, а уплотняющий слой размещен между внутренним и внешним усиливающими слоями.

9. Шланг по одному из предшествующих пунктов, в котором каждый усиливающий слой трубчатого тела, а также осевые усиливающие полосы все выполнены из одного полимерного материала.

10. Шланг по одному из предшествующих пунктов, в котором каждый усиливающий слой трубчатого тела, а также осевые усиливающие полосы выполнены из полиэтилена с ультравысоким молекулярным весом (ПЭУВМВ).

11. Шланг по одному из предшествующих пунктов, в котором каждая отдельная полоса имеет такую ширину, что она занимает от приблизительно 5 до приблизительно 20% от общей окружной поверхности нижележащей части шланга.

Текст

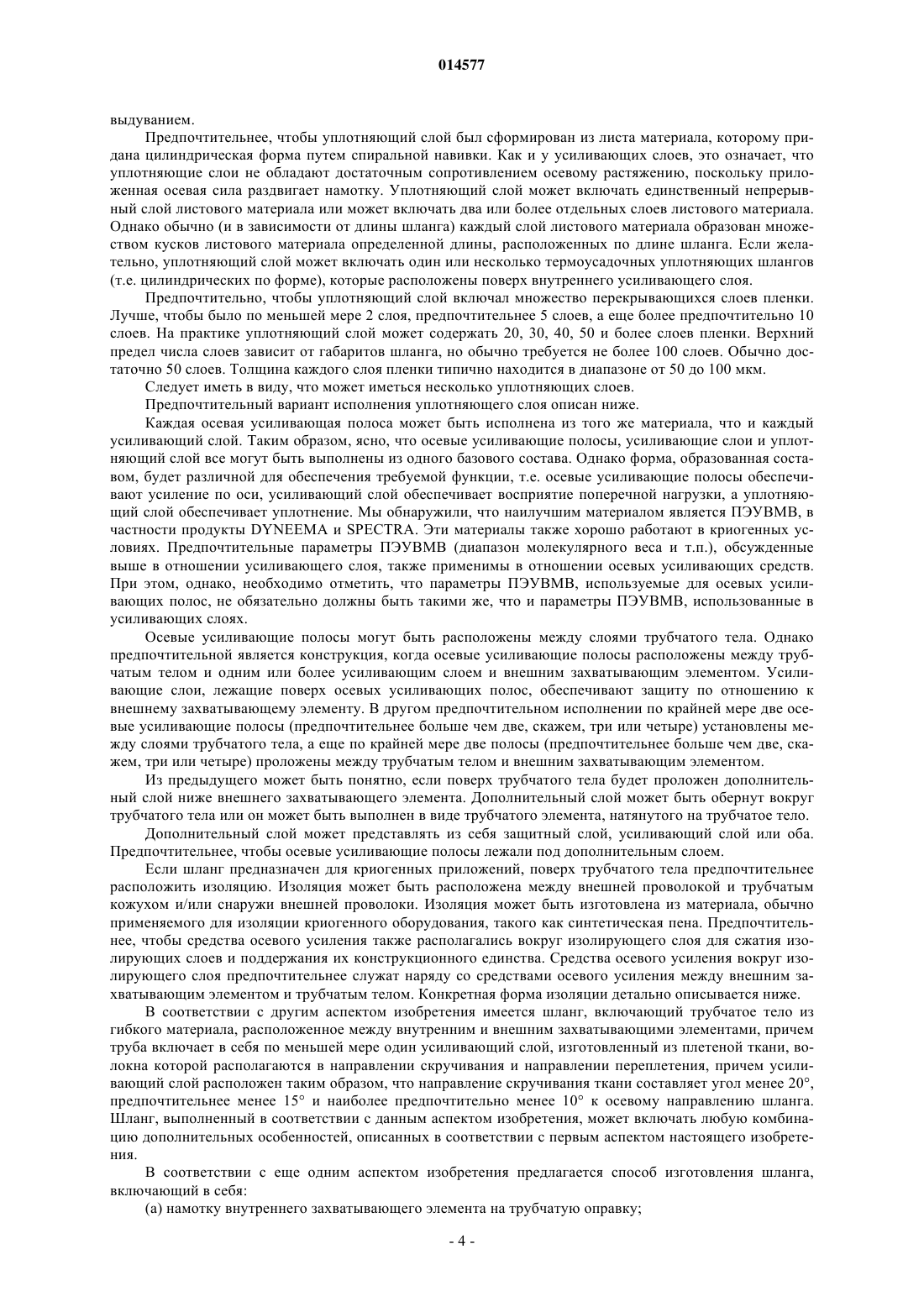

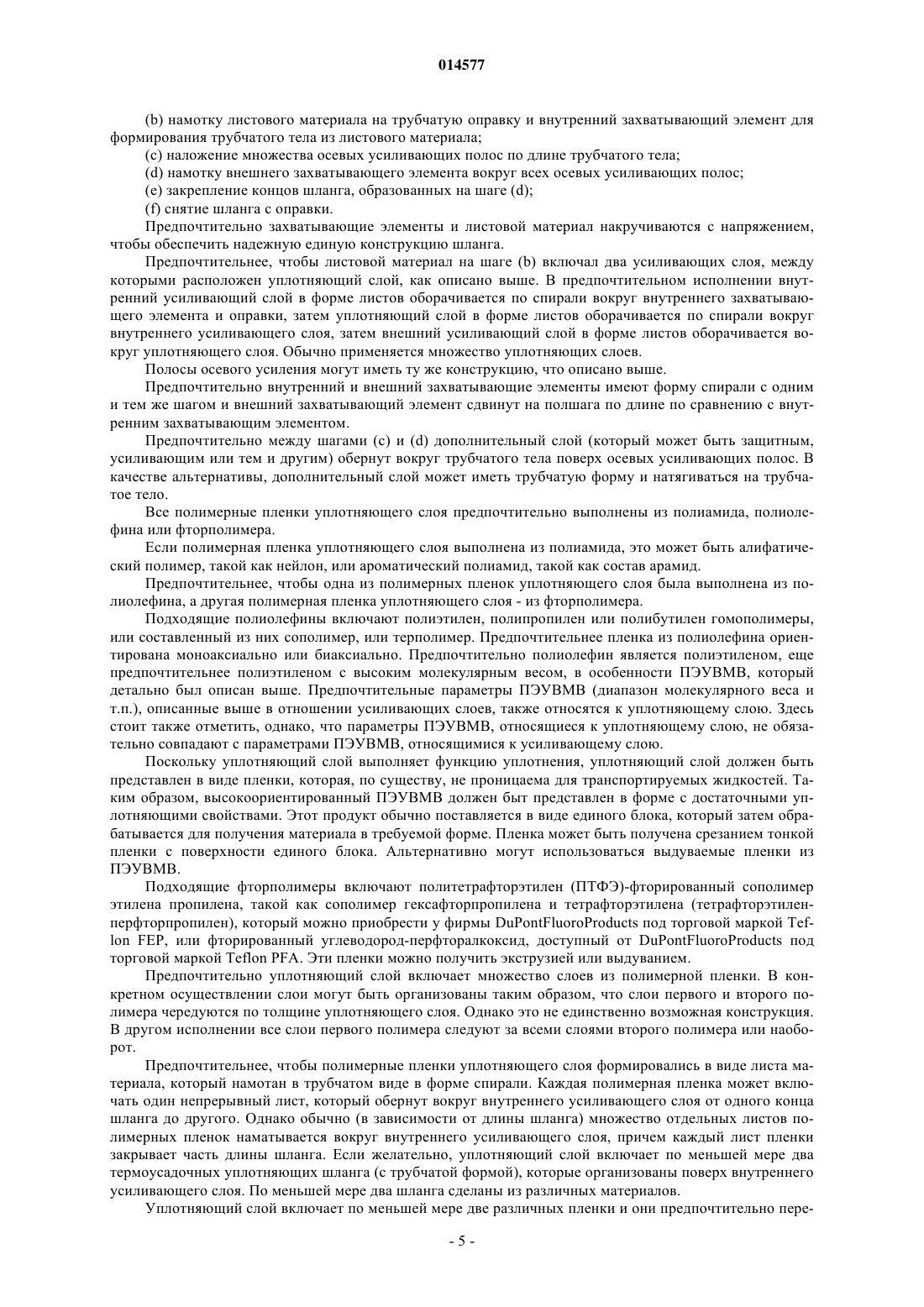

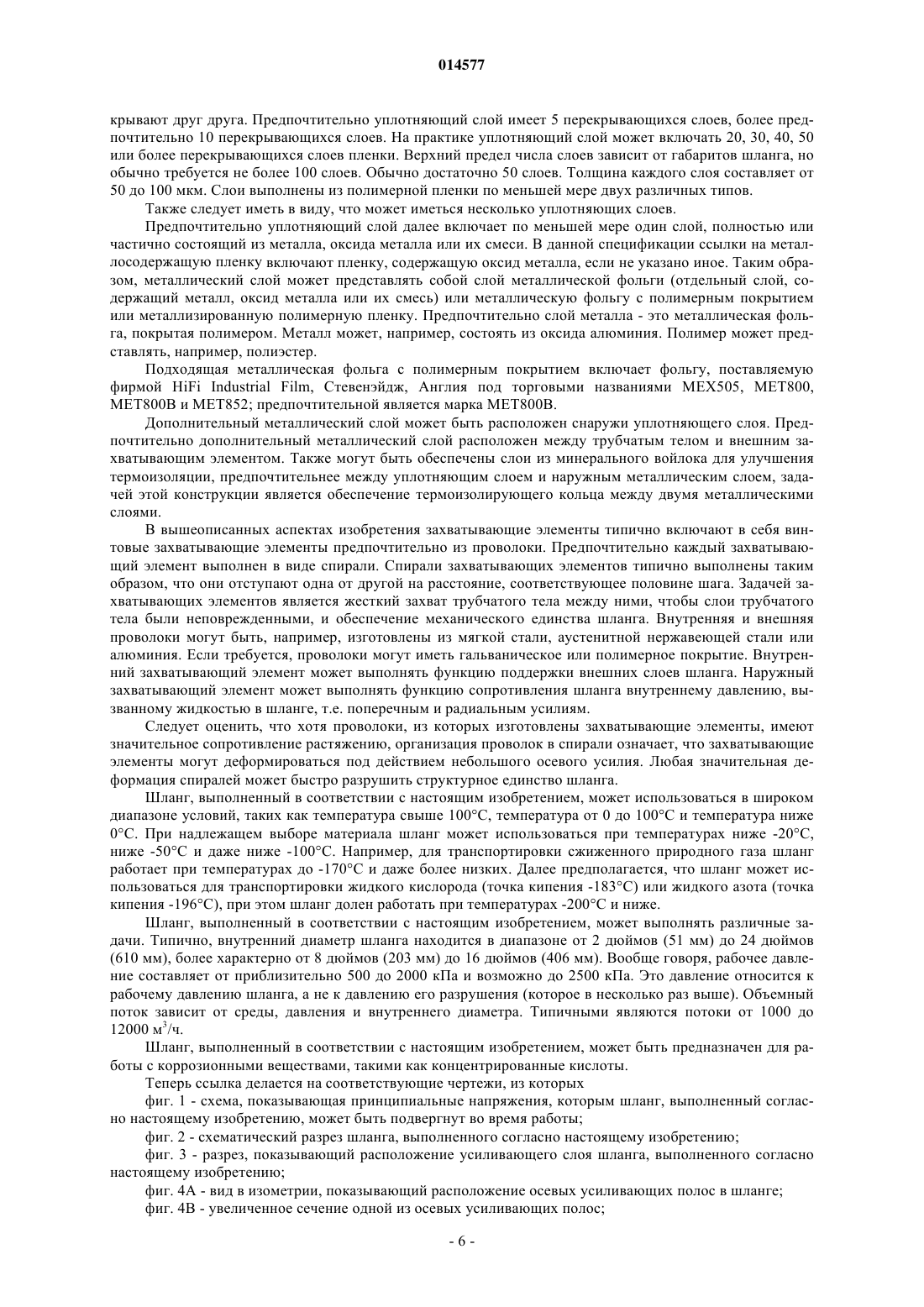

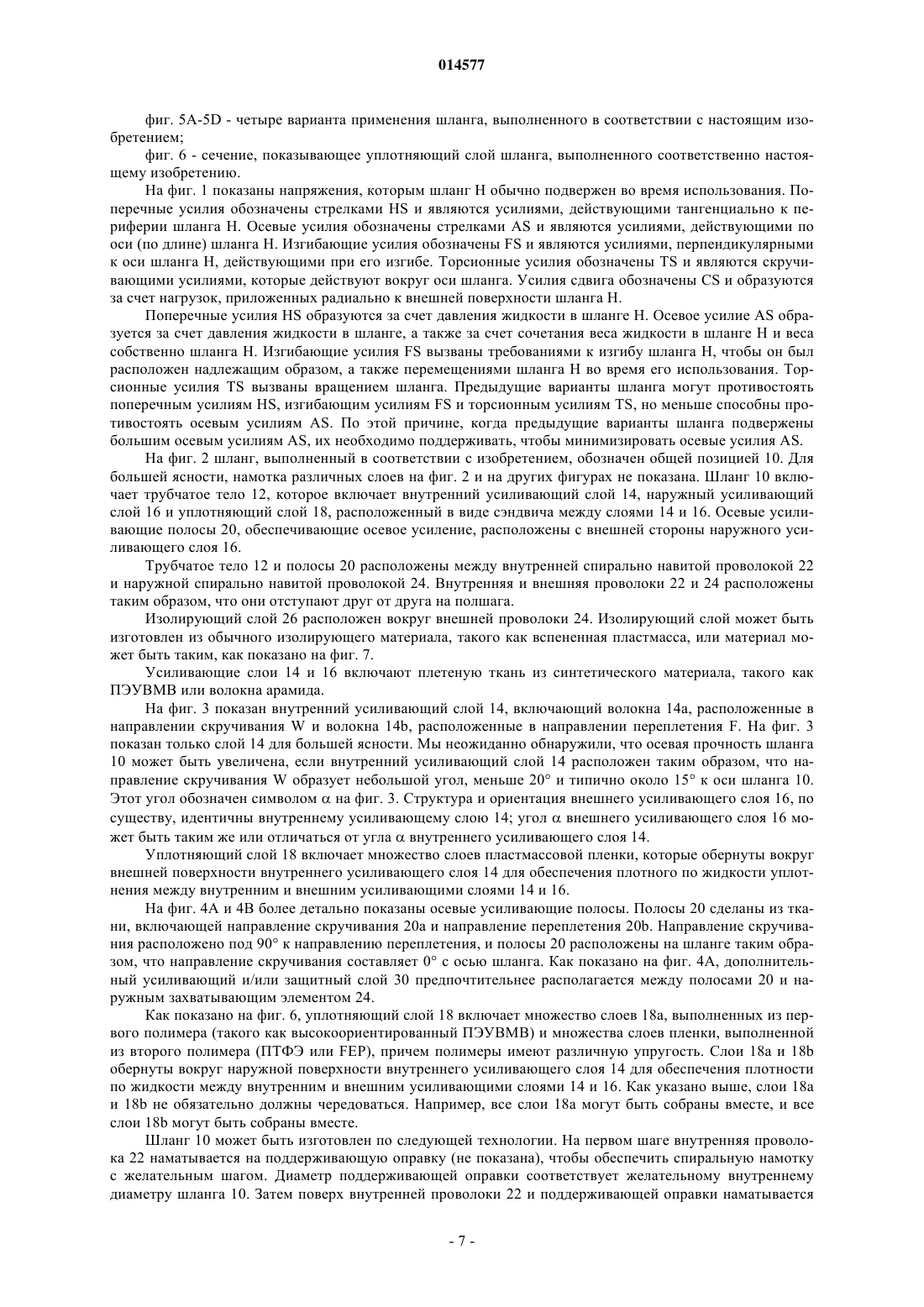

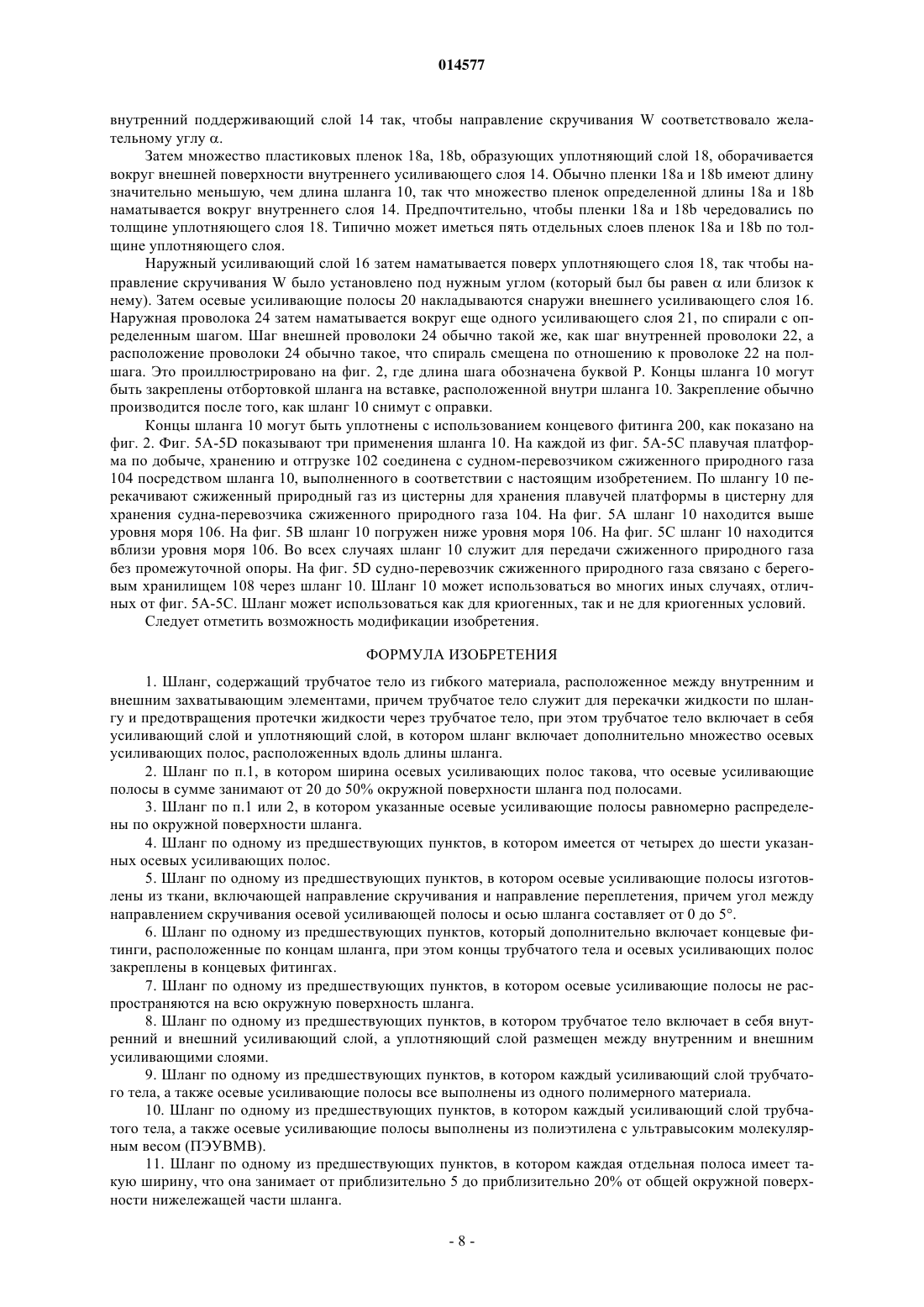

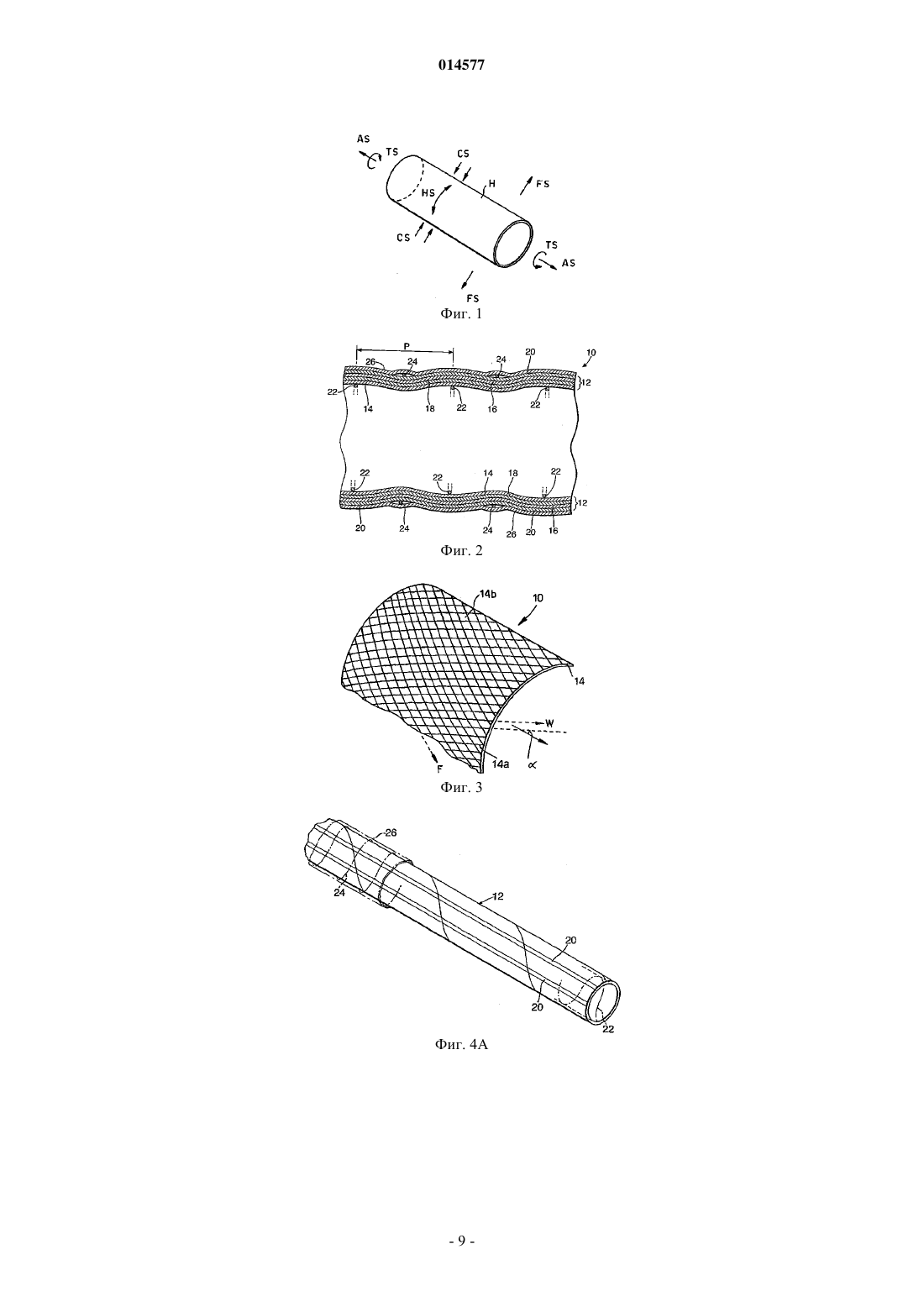

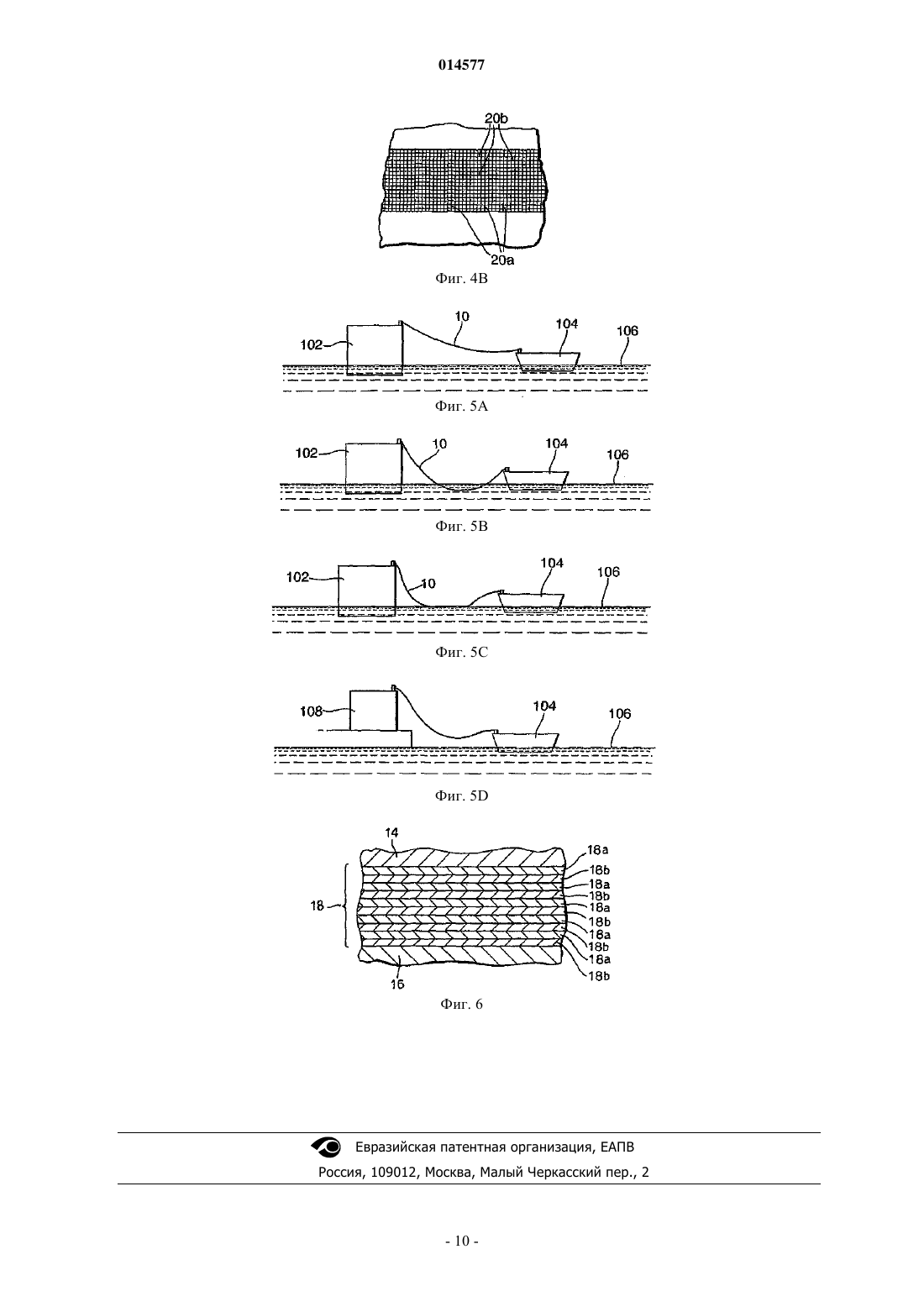

(71)(73) Заявитель и патентовладелец: БиЭйчПи БИЛЛИТОН ПЕТРОЛЕУМ ПТИ ЛТД. (AU) Витц Джоэл Эрон, Кокс Дэвид, Холл Джерард Энтони (GB) Представитель: Шланг, содержащий трубчатое тело (12) из гибкого материала, расположенное между внутренней и внешней намотанными по спирали проволоками, причем трубчатое тело служит для транспортировки жидкости через шланг и для предотвращения протечки жидкости через трубчатое тело, и трубчатое тело включает усиливающий слой и уплотняющий слой, в котором шланг далее включает осевые усиливающие полосы (20), проходящие по длине шланга. 014577 Изобретение относится к шлангу, а конкретнее к шлангу с увеличенным осевым сопротивлением. Изобретение в особенности касается шланга, который может использоваться в криогенных условиях. Типичное применение шланга включает перекачку жидкостей из жидкостного резервуара под давлением. В качестве примера можно привести подачу топлива, предназначенного для обогрева, или сжиженного пропана к котлу; транспортировку добываемой нефти и/или газов с фиксированной или плавучей платформы в резервуар на судне или с резервуара на судне в хранилище на суше; подачу топлива в гоночные автомобили, в особенности автомобили формулы 1; и транспортировку коррозионных жидкостей, таких как серная кислота. Хорошо известно использование шланга для транспортировки жидкостей, таких как сжиженные газы, при низкой температуре. Такой шланг обычно используется для транспортировки сжиженных газов,таких как сжиженный природный газ и сжиженный пропан. Чтобы шланг был достаточно гибким он должен быть, по меньшей мере. частично изготовлен из гибких (т.е. не жестких) материалов. Конструкция такого шланга включает трубчатое тело из гибкого материала, расположенное между внутренней и внешней спирально намотанными удерживающими проволоками. Обычно намотка обеих проволок производится с одним и тем же шагом, но с отступлением на полшага друг от друга. Трубчатое тело типично включает в себя внутренний и внешний слой с промежуточным уплотняющим слоем. Внутренний и внешний слои обеспечивают конструкцию с достаточной прочностью для переноса внутри них жидкости. Обычно внутренний и внешний слои трубчатого тела состоят из ткани, изготовленной из полиэстера, такого как полиэтилен терефталат. Промежуточный уплотняющий слой предотвращает проникновение жидкости через шланг и обычно представляет собой полимерную пленку. Удерживающие проволоки обычно расположены с напряжением вокруг внутренней и внешней поверхностей трубчатого тела. Удерживающие проволоки действуют прежде всего для сохранения геометрии трубчатого тела. Более того, наружная проволока позволяет ограничить излишнюю деформацию трубчатого тела шланга под высоким давлением. Внутренняя и внешняя проволоки также позволяют предотвратить разрушение шланга. Шланг данного общего типа описан в европейском патенте 0076540 А 1. Шланг, описанный в данном патенте, включает промежуточный слой биаксиально ориентированного полипропилена, что улучшает способность шланга сопротивляться усталостной деформации, вызванной повторяющимся изгибанием. Другая конструкция шланга описана в патенте GB 2223817 A. Шланг, описанный в этой публикации, это шланг смешанной конструкции, включающий спиральное металлическое ядро. Множество слоев материала из пластиковых волокон и пленок, намотанных на ядро, включают по меньшей мере один слой стекловолокна и по меньшей мере один слой алюминиевой фольги, расположенные рядом друг с другом и намотанные на пластмассовый материал, а также внешний спиральный металлический формообразующий слой. Этот шланг считается подходящим для транспортировки горючих топливных материалов и углеводородных продуктов. Различные улучшения в шланге смешанной конструкции описаны вWO 01/96772, WO 2004/044472 и WO 2004/079248, ссылка на содержимое которых включена в настоящий патент. Еще одна конструкция шланга приведена в US 3856052. В широком смысле, мы обеспечиваем усиливающие по оси средства для шланга, благодаря которым шланг может сопротивляться большему осевому усилию, чем это было возможно раньше, без ухудшения других свойств шланга. В соответствии с первым аспектом изобретения предоставляется шланг, содержащий трубчатое тело из гибкого материала, расположенное между внутренним и внешним захватывающим элементами, в котором шланг дополнительно содержит средства усиления по оси, предназначенные для снижения деформации трубчатого тела, когда оно подвержено осевому натяжению, причем средства усиления по оси представляют собой множество осевых усиливающих полос, расположенных вдоль длины шланга. При помощи этой конструкции средства усиления по оси улучшают способность шланга сопротивляться осевым напряжениям. В дополнение, материалы трубчатого тела и средства усиления по оси удобно сочетаются, так что они действуют аналогично и во время работы, так что ни один из компонентов не подвержен дополнительным усилиям и напряжениям. Это означает, что трубчатое тело и средства усиления по оси реагируют на растяжение аналогичным образом. Осевые усиливающие полосы в особенности полезны в тех применениях шланга, где шланг подвешен между двумя точками и он должен выдерживать свой вес плюс вес жидкости без промежуточной поддержки. Осевые усиливающие полосы предпочтительно расположены равномерно по окружности шланга. Число полос может быть равно двум, трем, четырем, пяти, шести, семи, восьми и более. Предпочтительнее иметь три, четыре, пять или шесть полос, а оптимальное количество полос - четыре или шесть. Предпочтительнее каждая усиливающая полоса сделана из ткани, имеющей линии скручивания и переплетения. Лучше, чтобы линия скручивания каждой осевой усиливающей полосы была направлена под углом от 0 до 10 по отношению к оси шланга. Еще лучше, чтобы линия скручивания каждой осевой усили-1 014577 вающей полосы была направлена под углом от 0 до 5 по отношению к оси шланга. Наиболее предпочтительно, чтобы линия скручивания каждой осевой усиливающей полосы была направлена под углом от 0 до 2 к оси шланга. Полосы могут располагаться на месте с использованием лент или шнуров, намотанных по окружности во время изготовления шланга. Эти ленты могут изготавливаться из натуральных волокон (например, из хлопка) или из искусственных волокон (например, из полиэстера). По завершении изготовления шланга натяжение, прикладываемое внутренним и внешним захватывающим элементом,далее помогает удерживать полосы в пределах трубчатого тела. Предпочтительнее, чтобы каждая полоса свободно перемещалась по остальной части шланга во время сгибания шланга, т.е. лучше, чтобы полосы не были зафиксированы на остальной части шланга. Предпочтительнее, чтобы шланг включал концевые фитинги на каждом конце шланга. Концевой фитинг должен быть закреплен на трубчатом теле и на осевых усиливающих полосах. Таким образом,когда к шлангу прикладывается осевая растягивающая сила, осевая усиливающая полоса (полосы) сопротивляется растягивающему усилию. Подходящие концевые фитинги описаны в документах WO 01/96772 и WO 2004/044472. Например, полосы могут закрепляться в трубчатом теле при помощи концевых фитингов и удерживаться механически при помощи зажимания или механического связывания или зацепления проволокой с применением или без применения эпоксидной смолы в концевом фитинге. В одном из исполнений полосы могут заканчиваться по отдельности (например, как показано в документеWO 2004/044472 или с использованием кольца, вокруг которого оборачивается и затем сзади пришивается сама к себе полоса). Ширина осевых усиливающих полос должна быть предпочтительно такой, чтобы осевые усиливающие полосы покрывали от 10 до 90% окружности шланга под полосами, т.е. от 10 до 90% остаются свободными. В предпочтительном варианте ширина осевых усиливающих полос в сумме закрывает от 20 до 50% от окружности шланга под полосами, т.е. от 80 до 50% окружности предпочтительнее остаются свободными. Например, для шланга 200 мм с общим покрытием примерно одна треть и тремя равномерно расположенными полосами: отдельная полоса Пи раз по 200 мм и умножить на одну треть и умножить на одну треть - отдельная полоса получается с шириной около 70 мм. Для четырех полос ширина отдельной полосы составляет примерно 52 мм. Ширина полосы - это расстояние от одного продольного края до другого в направлении, перпендикулярном продольной оси полосы. Предпочтительнее, чтобы каждая отдельная полоса занимала от 5 до 20% от общей окружности подлежащей части шланга. Предпочтительнее, чтобы осевая усиливающая полоса не распространялась на всю окружность шланга. Также предпочтительнее, чтобы осевая усиливающая полоса не располагалась вокруг шланга в виде трубы. В предпочтительном варианте имеется множество полос, организованных таким образом, что они имеют только небольшой эффект в отношении жесткости/гибкости шланга при его изгибе, но вносят значительный вклад в продольную упругость. Направление скручивания каждой полосы предпочтительнее проходит вдоль продольной оси шланга. Шланг может быть снабжен осевой трубчатой оплеткой, как описано в документе WO 01/96772. Трубчатая оплетка может располагаться, например, между осевыми усиливающими полосами и трубчатым телом или между осевыми усиливающими полосами и наружным захватывающим элементом. Предпочтительнее, чтобы осевые усиливающие средства были выполнены из неметаллического материала, в особенности из пластмассы - подходящий материал детально описан ниже. Причина этого заключается в том, что металлические материалы не имеют надлежащих характеристик по растяжению. Предпочтительнее, чтобы трубчатое тело и осевые усиливающие средства были выполнены из одного материала, лучше всего из полиэтилена с ультравысоким молекулярным весом. Трубчатое тело предпочтительнее состоит по меньшей мере из одного усиливающего слоя и по меньшей мере из одного уплотняющего слоя. Лучше, если имеется по меньшей мере два усиливающих слоя, между которыми зажат в виде сэндвича уплотняющий слой. Предпочтительнее, чтобы дополнительный усиливающий слой располагался между наружным захватывающим слоем и осевыми усиливающими средствами. Предел прочности усиливающего слоя (слоев) предпочтительно лежит между 100 и 700 кН для шланга диаметром 8" (200 мм). Предпочтительнее,чтобы напряжение при разрыве усиливающего слоя (слоев) на изгиб составляло от 2 до 15%. Желательно, чтобы последующие усиливающие слои (слой) были выполнены из того же материала, что и осевые усиливающие средства, предпочтительнее из полиэтилена с ультравысоким молекулярным весом(ПЭУВМВ). Материалы для изготовления шланга необходимо выбирать таким образом, чтобы шланг мог работать в условиях, для которых он предназначен. Таким образом, шланг должен транспортировать текучие среды, находящиеся под давлением без их утечки через стенки шланга. Также шланг должен выдерживать многократный изгиб и осевые нагрузки, вызванные весом шланга и жидкости. Также, если шланг предназначен для транспортировки криогенных жидкостей, материалы должны быть пригодны для работы при весьма низкой температуре без заметного снижения эффективности работы.-2 014577 Главная задача каждого усиливающего слоя - противостоять периодическим нагрузкам, которым шланг подвергается из-за транспортировки через него жидкостей. Таким образом, любой усиливающий слой может быть пригодным, если он обладает определенной гибкостью и может противостоять определенным нагрузкам. Также, если шланг предназначен для транспортировки криогенных жидкостей, то каждый усиливающий слой должен выдерживать криогенные температуры. Предпочтительнее, чтобы каждый усиливающий слой был изготовлен из листового материала, который навит в виде спирали и принял трубообразную форму. Это означает, что каждый усиливающий слой не располагает достаточной устойчивостью к осевым напряжениям, поскольку приложенная осевая сила стремится раздвинуть витки. Также усиливающий слой может включать один непрерывный слой листового материала, а может включать два и более непрерывных слоев листового материала. Однако обычно (и в зависимости от длины шланга), каждый слой листового материала состоит из множества листов материала определенной длины, распределенных по длине шланга. В предпочтительном исполнении каждый усиливающий слой включает ткань, лучше плетеную ткань. Каждый усиливающий слой может быть выполнен из натурального или синтетического материала. Обычно усиливающий слой изготовлен из синтетического материала, такого как полиэстер, полиамид или полиолефин. Синтетический материал может быть сформирован в виде волокон или пряжи, из которых образуется ткань. Если усиливающий слой включает полиэстер, то это предпочтительнее полиэтилен терефталат. Если усиливающий слой включает полиамид, это может быть алифатический полиамид, такой как нейлон, или ароматический полиамид, такой как состав арамид. Например, усиливающий слой может состоять из поли-(р-фенилентерефталамид), такой как КЕВЛАР (торговая марка). Когда усиливающий слой включает полиолефин, это может быть полиэтилен, полипропилен или полибутилен гомополимер или составленный из них сополимер или терполимер, и сориентирован по одной или по двум осям. Предпочтительнее полиолефин - это полиэтилен, и полиэтилен - это полиэтилен с высоким молекулярным весом, в частности ПЭУВМВ. ПЭУВМВ, используемый в настоящем изобретении, обычно имеет средний молекулярный вес свыше 400000, типично свыше 800000 и обычно свыше 1000000. Средний молекулярный вес обычно не превышает 15000000. Характерный молекулярный вес ПЭУВМВ составляет от 1000000 до 6000000. ПЭУВМВ в настоящем изобретении высоко ориентирован и растягивается по меньшей мере в 2-5 раз в одном направлении и в 10-15 раз в другом направлении. ПЭУВМВ, наиболее полезный в данном изобретении, имеет, вообще говоря, параллельную ориентацию свыше 80%, обычно более 90% и предпочтительнее свыше 95%. Кристалличность, вообще говоря,свыше 50% и обычно свыше 70%. Возможна кристалличность до 85-90%. ПЭУВМВ описан, например, в документах US-A-4344908, US-A-4411845, US-A-4422993, US-A4430383, US-A-4436689, ЕР-А-183285, ЕР-А-0438831 и ЕР-А-0215507. Имеется особое преимущество, если усиливающий слой (слои) состоит из высокоориентированного ПЭУВМВ, такого как доступный от нидерландской компании DSM High Performance Fibres BV под торговой маркой DYNEEMA или такого как доступный от американской корпорации AlliedSignal Inc. под торговой маркой SPECTRA. Дополнительные подробности о материале DYNEEMA приведены в торговой брошюре, озаглавленной "DYNEEMA; the top performance in fibers; properties and application" ("DYNEEMA; высшая эффективность волокон; свойства и применения") и выпущенной фирмой DSM High Performance Fibers BV,издание 02/98. Дополнительные подробности о материале SPECTRA приведены в торговой брошюре,озаглавленной "Spectra Performance Materials" ("Эффективные материалы SPECTRA"), выпущенной фирмой AlliedSignal Inc., выпуск 5/96. Эти материалы доступны с 1980-х годов. В предпочтительном исполнении имеется усиливающий слой (слои), включающий плетеную ткань,сформированную из волокон, расположенных в направлении скручивания и переплетения. Мы обнаружили, что лучше, если каждый усиливающий слой организован таким образом, что направление скручивания отклоняется не более 20 от оси шланга, также предпочтительно, чтобы этот угол превышал 5. В предпочтительном исполнении каждый усиливающий слой организован таким образом, что направление скручивания ткани составляет угол от 10 до 20, предпочтительно 15 к осевому направлению шланга. Назначение уплотняющего слоя - прежде всего, предотвратить утечку перекачиваемых жидкостей через трубчатое тело. Таким образом, будет подходящим любой уплотняющий слой, обладающий достаточной гибкостью, и который способен обеспечить достаточную степень уплотнения. Также в шланге,предназначенном для транспортировки криогенных жидкостей, уплотняющий слой должен выдерживать криогенные температуры. Уплотняющий слой может быть изготовлен из того же материала, что и усиливающие слои. В качестве альтернативы, уплотняющий слой может быть изготовлен из фторполимера, такого как политетрафторэтилен (ПТФЭ)-сополимер фторового этиленпропилена, такой как сополимер гексафторпропилена и тетрафторэтилена (тетрафторэтилен-перфторпропилен), доступного от фирмы DuPont Fluoroproducts под торговой маркой Teflon FEP или фторового углеводорода-перфторалкоксина, доступного от фирмы DuPont Fluoroproducts под торговой маркой Teflon PFA. Эти пленки могут быть получены экструзией или-3 014577 выдуванием. Предпочтительнее, чтобы уплотняющий слой был сформирован из листа материала, которому придана цилиндрическая форма путем спиральной навивки. Как и у усиливающих слоев, это означает, что уплотняющие слои не обладают достаточным сопротивлением осевому растяжению, поскольку приложенная осевая сила раздвигает намотку. Уплотняющий слой может включать единственный непрерывный слой листового материала или может включать два или более отдельных слоев листового материала. Однако обычно (и в зависимости от длины шланга) каждый слой листового материала образован множеством кусков листового материала определенной длины, расположенных по длине шланга. Если желательно, уплотняющий слой может включать один или несколько термоусадочных уплотняющих шлангов(т.е. цилиндрических по форме), которые расположены поверх внутреннего усиливающего слоя. Предпочтительно, чтобы уплотняющий слой включал множество перекрывающихся слоев пленки. Лучше, чтобы было по меньшей мере 2 слоя, предпочтительнее 5 слоев, а еще более предпочтительно 10 слоев. На практике уплотняющий слой может содержать 20, 30, 40, 50 и более слоев пленки. Верхний предел числа слоев зависит от габаритов шланга, но обычно требуется не более 100 слоев. Обычно достаточно 50 слоев. Толщина каждого слоя пленки типично находится в диапазоне от 50 до 100 мкм. Следует иметь в виду, что может иметься несколько уплотняющих слоев. Предпочтительный вариант исполнения уплотняющего слоя описан ниже. Каждая осевая усиливающая полоса может быть исполнена из того же материала, что и каждый усиливающий слой. Таким образом, ясно, что осевые усиливающие полосы, усиливающие слои и уплотняющий слой все могут быть выполнены из одного базового состава. Однако форма, образованная составом, будет различной для обеспечения требуемой функции, т.е. осевые усиливающие полосы обеспечивают усиление по оси, усиливающий слой обеспечивает восприятие поперечной нагрузки, а уплотняющий слой обеспечивает уплотнение. Мы обнаружили, что наилучшим материалом является ПЭУВМВ, в частности продукты DYNEEMA и SPECTRA. Эти материалы также хорошо работают в криогенных условиях. Предпочтительные параметры ПЭУВМВ (диапазон молекулярного веса и т.п.), обсужденные выше в отношении усиливающего слоя, также применимы в отношении осевых усиливающих средств. При этом, однако, необходимо отметить, что параметры ПЭУВМВ, используемые для осевых усиливающих полос, не обязательно должны быть такими же, что и параметры ПЭУВМВ, использованные в усиливающих слоях. Осевые усиливающие полосы могут быть расположены между слоями трубчатого тела. Однако предпочтительной является конструкция, когда осевые усиливающие полосы расположены между трубчатым телом и одним или более усиливающим слоем и внешним захватывающим элементом. Усиливающие слои, лежащие поверх осевых усиливающих полос, обеспечивают защиту по отношению к внешнему захватывающему элементу. В другом предпочтительном исполнении по крайней мере две осевые усиливающие полосы (предпочтительнее больше чем две, скажем, три или четыре) установлены между слоями трубчатого тела, а еще по крайней мере две полосы (предпочтительнее больше чем две, скажем, три или четыре) проложены между трубчатым телом и внешним захватывающим элементом. Из предыдущего может быть понятно, если поверх трубчатого тела будет проложен дополнительный слой ниже внешнего захватывающего элемента. Дополнительный слой может быть обернут вокруг трубчатого тела или он может быть выполнен в виде трубчатого элемента, натянутого на трубчатое тело. Дополнительный слой может представлять из себя защитный слой, усиливающий слой или оба. Предпочтительнее, чтобы осевые усиливающие полосы лежали под дополнительным слоем. Если шланг предназначен для криогенных приложений, поверх трубчатого тела предпочтительнее расположить изоляцию. Изоляция может быть расположена между внешней проволокой и трубчатым кожухом и/или снаружи внешней проволоки. Изоляция может быть изготовлена из материала, обычно применяемого для изоляции криогенного оборудования, такого как синтетическая пена. Предпочтительнее, чтобы средства осевого усиления также располагались вокруг изолирующего слоя для сжатия изолирующих слоев и поддержания их конструкционного единства. Средства осевого усиления вокруг изолирующего слоя предпочтительнее служат наряду со средствами осевого усиления между внешним захватывающим элементом и трубчатым телом. Конкретная форма изоляции детально описывается ниже. В соответствии с другим аспектом изобретения имеется шланг, включающий трубчатое тело из гибкого материала, расположенное между внутренним и внешним захватывающими элементами, причем труба включает в себя по меньшей мере один усиливающий слой, изготовленный из плетеной ткани, волокна которой располагаются в направлении скручивания и направлении переплетения, причем усиливающий слой расположен таким образом, что направление скручивания ткани составляет угол менее 20,предпочтительнее менее 15 и наиболее предпочтительно менее 10 к осевому направлению шланга. Шланг, выполненный в соответствии с данным аспектом изобретения, может включать любую комбинацию дополнительных особенностей, описанных в соответствии с первым аспектом настоящего изобретения. В соответствии с еще одним аспектом изобретения предлагается способ изготовления шланга,включающий в себя:(a) намотку внутреннего захватывающего элемента на трубчатую оправку;(b) намотку листового материала на трубчатую оправку и внутренний захватывающий элемент для формирования трубчатого тела из листового материала;(c) наложение множества осевых усиливающих полос по длине трубчатого тела;(d) намотку внешнего захватывающего элемента вокруг всех осевых усиливающих полос;(e) закрепление концов шланга, образованных на шаге (d);(f) снятие шланга с оправки. Предпочтительно захватывающие элементы и листовой материал накручиваются с напряжением,чтобы обеспечить надежную единую конструкцию шланга. Предпочтительнее, чтобы листовой материал на шаге (b) включал два усиливающих слоя, между которыми расположен уплотняющий слой, как описано выше. В предпочтительном исполнении внутренний усиливающий слой в форме листов оборачивается по спирали вокруг внутреннего захватывающего элемента и оправки, затем уплотняющий слой в форме листов оборачивается по спирали вокруг внутреннего усиливающего слоя, затем внешний усиливающий слой в форме листов оборачивается вокруг уплотняющего слоя. Обычно применяется множество уплотняющих слоев. Полосы осевого усиления могут иметь ту же конструкцию, что описано выше. Предпочтительно внутренний и внешний захватывающие элементы имеют форму спирали с одним и тем же шагом и внешний захватывающий элемент сдвинут на полшага по длине по сравнению с внутренним захватывающим элементом. Предпочтительно между шагами (с) и (d) дополнительный слой (который может быть защитным,усиливающим или тем и другим) обернут вокруг трубчатого тела поверх осевых усиливающих полос. В качестве альтернативы, дополнительный слой может иметь трубчатую форму и натягиваться на трубчатое тело. Все полимерные пленки уплотняющего слоя предпочтительно выполнены из полиамида, полиолефина или фторполимера. Если полимерная пленка уплотняющего слоя выполнена из полиамида, это может быть алифатический полимер, такой как нейлон, или ароматический полиамид, такой как состав арамид. Предпочтительнее, чтобы одна из полимерных пленок уплотняющего слоя была выполнена из полиолефина, а другая полимерная пленка уплотняющего слоя - из фторполимера. Подходящие полиолефины включают полиэтилен, полипропилен или полибутилен гомополимеры,или составленный из них сополимер, или терполимер. Предпочтительнее пленка из полиолефина ориентирована моноаксиально или биаксиально. Предпочтительно полиолефин является полиэтиленом, еще предпочтительнее полиэтиленом с высоким молекулярным весом, в особенности ПЭУВМВ, который детально был описан выше. Предпочтительные параметры ПЭУВМВ (диапазон молекулярного веса и т.п.), описанные выше в отношении усиливающих слоев, также относятся к уплотняющему слою. Здесь стоит также отметить, однако, что параметры ПЭУВМВ, относящиеся к уплотняющему слою, не обязательно совпадают с параметрами ПЭУВМВ, относящимися к усиливающему слою. Поскольку уплотняющий слой выполняет функцию уплотнения, уплотняющий слой должен быть представлен в виде пленки, которая, по существу, не проницаема для транспортируемых жидкостей. Таким образом, высокоориентированный ПЭУВМВ должен быт представлен в форме с достаточными уплотняющими свойствами. Этот продукт обычно поставляется в виде единого блока, который затем обрабатывается для получения материала в требуемой форме. Пленка может быть получена срезанием тонкой пленки с поверхности единого блока. Альтернативно могут использоваться выдуваемые пленки из ПЭУВМВ. Подходящие фторполимеры включают политетрафторэтилен (ПТФЭ)-фторированный сополимер этилена пропилена, такой как сополимер гексафторпропилена и тетрафторэтилена (тетрафторэтиленперфторпропилен), который можно приобрести у фирмы DuPontFluoroProducts под торговой маркой Teflon FEP, или фторированный углеводород-перфторалкоксид, доступный от DuPontFluoroProducts под торговой маркой Teflon PFA. Эти пленки можно получить экструзией или выдуванием. Предпочтительно уплотняющий слой включает множество слоев из полимерной пленки. В конкретном осуществлении слои могут быть организованы таким образом, что слои первого и второго полимера чередуются по толщине уплотняющего слоя. Однако это не единственно возможная конструкция. В другом исполнении все слои первого полимера следуют за всеми слоями второго полимера или наоборот. Предпочтительнее, чтобы полимерные пленки уплотняющего слоя формировались в виде листа материала, который намотан в трубчатом виде в форме спирали. Каждая полимерная пленка может включать один непрерывный лист, который обернут вокруг внутреннего усиливающего слоя от одного конца шланга до другого. Однако обычно (в зависимости от длины шланга) множество отдельных листов полимерных пленок наматывается вокруг внутреннего усиливающего слоя, причем каждый лист пленки закрывает часть длины шланга. Если желательно, уплотняющий слой включает по меньшей мере два термоусадочных уплотняющих шланга (с трубчатой формой), которые организованы поверх внутреннего усиливающего слоя. По меньшей мере два шланга сделаны из различных материалов. Уплотняющий слой включает по меньшей мере две различных пленки и они предпочтительно пере-5 014577 крывают друг друга. Предпочтительно уплотняющий слой имеет 5 перекрывающихся слоев, более предпочтительно 10 перекрывающихся слоев. На практике уплотняющий слой может включать 20, 30, 40, 50 или более перекрывающихся слоев пленки. Верхний предел числа слоев зависит от габаритов шланга, но обычно требуется не более 100 слоев. Обычно достаточно 50 слоев. Толщина каждого слоя составляет от 50 до 100 мкм. Слои выполнены из полимерной пленки по меньшей мере двух различных типов. Также следует иметь в виду, что может иметься несколько уплотняющих слоев. Предпочтительно уплотняющий слой далее включает по меньшей мере один слой, полностью или частично состоящий из металла, оксида металла или их смеси. В данной спецификации ссылки на металлосодержащую пленку включают пленку, содержащую оксид металла, если не указано иное. Таким образом, металлический слой может представлять собой слой металлической фольги (отдельный слой, содержащий металл, оксид металла или их смесь) или металлическую фольгу с полимерным покрытием или металлизированную полимерную пленку. Предпочтительно слой металла - это металлическая фольга, покрытая полимером. Металл может, например, состоять из оксида алюминия. Полимер может представлять, например, полиэстер. Подходящая металлическая фольга с полимерным покрытием включает фольгу, поставляемую фирмой HiFi Industrial Film, Стевенэйдж, Англия под торговыми названиями МЕХ 505, МЕТ 800,МЕТ 800 В и МЕТ 852; предпочтительной является марка МЕТ 800 В. Дополнительный металлический слой может быть расположен снаружи уплотняющего слоя. Предпочтительно дополнительный металлический слой расположен между трубчатым телом и внешним захватывающим элементом. Также могут быть обеспечены слои из минерального войлока для улучшения термоизоляции, предпочтительнее между уплотняющим слоем и наружным металлическим слоем, задачей этой конструкции является обеспечение термоизолирующего кольца между двумя металлическими слоями. В вышеописанных аспектах изобретения захватывающие элементы типично включают в себя винтовые захватывающие элементы предпочтительно из проволоки. Предпочтительно каждый захватывающий элемент выполнен в виде спирали. Спирали захватывающих элементов типично выполнены таким образом, что они отступают одна от другой на расстояние, соответствующее половине шага. Задачей захватывающих элементов является жесткий захват трубчатого тела между ними, чтобы слои трубчатого тела были неповрежденными, и обеспечение механического единства шланга. Внутренняя и внешняя проволоки могут быть, например, изготовлены из мягкой стали, аустенитной нержавеющей стали или алюминия. Если требуется, проволоки могут иметь гальваническое или полимерное покрытие. Внутренний захватывающий элемент может выполнять функцию поддержки внешних слоев шланга. Наружный захватывающий элемент может выполнять функцию сопротивления шланга внутреннему давлению, вызванному жидкостью в шланге, т.е. поперечным и радиальным усилиям. Следует оценить, что хотя проволоки, из которых изготовлены захватывающие элементы, имеют значительное сопротивление растяжению, организация проволок в спирали означает, что захватывающие элементы могут деформироваться под действием небольшого осевого усилия. Любая значительная деформация спиралей может быстро разрушить структурное единство шланга. Шланг, выполненный в соответствии с настоящим изобретением, может использоваться в широком диапазоне условий, таких как температура свыше 100 С, температура от 0 до 100 С и температура ниже 0 С. При надлежащем выборе материала шланг может использоваться при температурах ниже -20 С,ниже -50 С и даже ниже -100 С. Например, для транспортировки сжиженного природного газа шланг работает при температурах до -170 С и даже более низких. Далее предполагается, что шланг может использоваться для транспортировки жидкого кислорода (точка кипения -183 С) или жидкого азота (точка кипения -196 С), при этом шланг долен работать при температурах -200 С и ниже. Шланг, выполненный в соответствии с настоящим изобретением, может выполнять различные задачи. Типично, внутренний диаметр шланга находится в диапазоне от 2 дюймов (51 мм) до 24 дюймов(610 мм), более характерно от 8 дюймов (203 мм) до 16 дюймов (406 мм). Вообще говоря, рабочее давление составляет от приблизительно 500 до 2000 кПа и возможно до 2500 кПа. Это давление относится к рабочему давлению шланга, а не к давлению его разрушения (которое в несколько раз выше). Объемный поток зависит от среды, давления и внутреннего диаметра. Типичными являются потоки от 1000 до 12000 м 3/ч. Шланг, выполненный в соответствии с настоящим изобретением, может быть предназначен для работы с коррозионными веществами, такими как концентрированные кислоты. Теперь ссылка делается на соответствующие чертежи, из которых фиг. 1 - схема, показывающая принципиальные напряжения, которым шланг, выполненный согласно настоящему изобретению, может быть подвергнут во время работы; фиг. 2 - схематический разрез шланга, выполненного согласно настоящему изобретению; фиг. 3 - разрез, показывающий расположение усиливающего слоя шланга, выполненного согласно настоящему изобретению; фиг. 4 А - вид в изометрии, показывающий расположение осевых усиливающих полос в шланге; фиг. 4 В - увеличенное сечение одной из осевых усиливающих полос;-6 014577 фиг. 5 А-5D - четыре варианта применения шланга, выполненного в соответствии с настоящим изобретением; фиг. 6 - сечение, показывающее уплотняющий слой шланга, выполненного соответственно настоящему изобретению. На фиг. 1 показаны напряжения, которым шланг Н обычно подвержен во время использования. Поперечные усилия обозначены стрелками HS и являются усилиями, действующими тангенциально к периферии шланга Н. Осевые усилия обозначены стрелками AS и являются усилиями, действующими по оси (по длине) шланга Н. Изгибающие усилия обозначены FS и являются усилиями, перпендикулярными к оси шланга Н, действующими при его изгибе. Торсионные усилия обозначены TS и являются скручивающими усилиями, которые действуют вокруг оси шланга. Усилия сдвига обозначены CS и образуются за счет нагрузок, приложенных радиально к внешней поверхности шланга Н. Поперечные усилия HS образуются за счет давления жидкости в шланге Н. Осевое усилие AS образуется за счет давления жидкости в шланге, а также за счет сочетания веса жидкости в шланге Н и веса собственно шланга Н. Изгибающие усилия FS вызваны требованиями к изгибу шланга Н, чтобы он был расположен надлежащим образом, а также перемещениями шланга Н во время его использования. Торсионные усилия TS вызваны вращением шланга. Предыдущие варианты шланга могут противостоять поперечным усилиям HS, изгибающим усилиям FS и торсионным усилиям TS, но меньше способны противостоять осевым усилиям AS. По этой причине, когда предыдущие варианты шланга подвержены большим осевым усилиям AS, их необходимо поддерживать, чтобы минимизировать осевые усилия AS. На фиг. 2 шланг, выполненный в соответствии с изобретением, обозначен общей позицией 10. Для большей ясности, намотка различных слоев на фиг. 2 и на других фигурах не показана. Шланг 10 включает трубчатое тело 12, которое включает внутренний усиливающий слой 14, наружный усиливающий слой 16 и уплотняющий слой 18, расположенный в виде сэндвича между слоями 14 и 16. Осевые усиливающие полосы 20, обеспечивающие осевое усиление, расположены с внешней стороны наружного усиливающего слоя 16. Трубчатое тело 12 и полосы 20 расположены между внутренней спирально навитой проволокой 22 и наружной спирально навитой проволокой 24. Внутренняя и внешняя проволоки 22 и 24 расположены таким образом, что они отступают друг от друга на полшага. Изолирующий слой 26 расположен вокруг внешней проволоки 24. Изолирующий слой может быть изготовлен из обычного изолирующего материала, такого как вспененная пластмасса, или материал может быть таким, как показано на фиг. 7. Усиливающие слои 14 и 16 включают плетеную ткань из синтетического материала, такого как ПЭУВМВ или волокна арамида. На фиг. 3 показан внутренний усиливающий слой 14, включающий волокна 14 а, расположенные в направлении скручивания W и волокна 14b, расположенные в направлении переплетения F. На фиг. 3 показан только слой 14 для большей ясности. Мы неожиданно обнаружили, что осевая прочность шланга 10 может быть увеличена, если внутренний усиливающий слой 14 расположен таким образом, что направление скручивания W образует небольшой угол, меньше 20 и типично около 15 к оси шланга 10. Этот угол обозначен символомна фиг. 3. Структура и ориентация внешнего усиливающего слоя 16, по существу, идентичны внутреннему усиливающему слою 14; уголвнешнего усиливающего слоя 16 может быть таким же или отличаться от углавнутреннего усиливающего слоя 14. Уплотняющий слой 18 включает множество слоев пластмассовой пленки, которые обернуты вокруг внешней поверхности внутреннего усиливающего слоя 14 для обеспечения плотного по жидкости уплотнения между внутренним и внешним усиливающими слоями 14 и 16. На фиг. 4 А и 4 В более детально показаны осевые усиливающие полосы. Полосы 20 сделаны из ткани, включающей направление скручивания 20 а и направление переплетения 20b. Направление скручивания расположено под 90 к направлению переплетения, и полосы 20 расположены на шланге таким образом, что направление скручивания составляет 0 с осью шланга. Как показано на фиг. 4 А, дополнительный усиливающий и/или защитный слой 30 предпочтительнее располагается между полосами 20 и наружным захватывающим элементом 24. Как показано на фиг. 6, уплотняющий слой 18 включает множество слоев 18 а, выполненных из первого полимера (такого как высокоориентированный ПЭУВМВ) и множества слоев пленки, выполненной из второго полимера (ПТФЭ или FEP), причем полимеры имеют различную упругость. Слои 18 а и 18b обернуты вокруг наружной поверхности внутреннего усиливающего слоя 14 для обеспечения плотности по жидкости между внутренним и внешним усиливающими слоями 14 и 16. Как указано выше, слои 18 а и 18b не обязательно должны чередоваться. Например, все слои 18 а могут быть собраны вместе, и все слои 18b могут быть собраны вместе. Шланг 10 может быть изготовлен по следующей технологии. На первом шаге внутренняя проволока 22 наматывается на поддерживающую оправку (не показана), чтобы обеспечить спиральную намотку с желательным шагом. Диаметр поддерживающей оправки соответствует желательному внутреннему диаметру шланга 10. Затем поверх внутренней проволоки 22 и поддерживающей оправки наматывается-7 014577 внутренний поддерживающий слой 14 так, чтобы направление скручивания W соответствовало желательному углу . Затем множество пластиковых пленок 18 а, 18b, образующих уплотняющий слой 18, оборачивается вокруг внешней поверхности внутреннего усиливающего слоя 14. Обычно пленки 18 а и 18b имеют длину значительно меньшую, чем длина шланга 10, так что множество пленок определенной длины 18 а и 18b наматывается вокруг внутреннего слоя 14. Предпочтительно, чтобы пленки 18 а и 18b чередовались по толщине уплотняющего слоя 18. Типично может иметься пять отдельных слоев пленок 18 а и 18b по толщине уплотняющего слоя. Наружный усиливающий слой 16 затем наматывается поверх уплотняющего слоя 18, так чтобы направление скручивания W было установлено под нужным углом (который был бы равенили близок к нему). Затем осевые усиливающие полосы 20 накладываются снаружи внешнего усиливающего слоя 16. Наружная проволока 24 затем наматывается вокруг еще одного усиливающего слоя 21, по спирали с определенным шагом. Шаг внешней проволоки 24 обычно такой же, как шаг внутренней проволоки 22, а расположение проволоки 24 обычно такое, что спираль смещена по отношению к проволоке 22 на полшага. Это проиллюстрировано на фиг. 2, где длина шага обозначена буквой Р. Концы шланга 10 могут быть закреплены отбортовкой шланга на вставке, расположенной внутри шланга 10. Закрепление обычно производится после того, как шланг 10 снимут с оправки. Концы шланга 10 могут быть уплотнены с использованием концевого фитинга 200, как показано на фиг. 2. Фиг. 5A-5D показывают три применения шланга 10. На каждой из фиг. 5 А-5 С плавучая платформа по добыче, хранению и отгрузке 102 соединена с судном-перевозчиком сжиженного природного газа 104 посредством шланга 10, выполненного в соответствии с настоящим изобретением. По шлангу 10 перекачивают сжиженный природный газ из цистерны для хранения плавучей платформы в цистерну для хранения судна-перевозчика сжиженного природного газа 104. На фиг. 5 А шланг 10 находится выше уровня моря 106. На фиг. 5 В шланг 10 погружен ниже уровня моря 106. На фиг. 5 С шланг 10 находится вблизи уровня моря 106. Во всех случаях шланг 10 служит для передачи сжиженного природного газа без промежуточной опоры. На фиг. 5D судно-перевозчик сжиженного природного газа связано с береговым хранилищем 108 через шланг 10. Шланг 10 может использоваться во многих иных случаях, отличных от фиг. 5 А-5 С. Шланг может использоваться как для криогенных, так и не для криогенных условий. Следует отметить возможность модификации изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Шланг, содержащий трубчатое тело из гибкого материала, расположенное между внутренним и внешним захватывающим элементами, причем трубчатое тело служит для перекачки жидкости по шлангу и предотвращения протечки жидкости через трубчатое тело, при этом трубчатое тело включает в себя усиливающий слой и уплотняющий слой, в котором шланг включает дополнительно множество осевых усиливающих полос, расположенных вдоль длины шланга. 2. Шланг по п.1, в котором ширина осевых усиливающих полос такова, что осевые усиливающие полосы в сумме занимают от 20 до 50% окружной поверхности шланга под полосами. 3. Шланг по п.1 или 2, в котором указанные осевые усиливающие полосы равномерно распределены по окружной поверхности шланга. 4. Шланг по одному из предшествующих пунктов, в котором имеется от четырех до шести указанных осевых усиливающих полос. 5. Шланг по одному из предшествующих пунктов, в котором осевые усиливающие полосы изготовлены из ткани, включающей направление скручивания и направление переплетения, причем угол между направлением скручивания осевой усиливающей полосы и осью шланга составляет от 0 до 5. 6. Шланг по одному из предшествующих пунктов, который дополнительно включает концевые фитинги, расположенные по концам шланга, при этом концы трубчатого тела и осевых усиливающих полос закреплены в концевых фитингах. 7. Шланг по одному из предшествующих пунктов, в котором осевые усиливающие полосы не распространяются на всю окружную поверхность шланга. 8. Шланг по одному из предшествующих пунктов, в котором трубчатое тело включает в себя внутренний и внешний усиливающий слой, а уплотняющий слой размещен между внутренним и внешним усиливающими слоями. 9. Шланг по одному из предшествующих пунктов, в котором каждый усиливающий слой трубчатого тела, а также осевые усиливающие полосы все выполнены из одного полимерного материала. 10. Шланг по одному из предшествующих пунктов, в котором каждый усиливающий слой трубчатого тела, а также осевые усиливающие полосы выполнены из полиэтилена с ультравысоким молекулярным весом (ПЭУВМВ). 11. Шланг по одному из предшествующих пунктов, в котором каждая отдельная полоса имеет такую ширину, что она занимает от приблизительно 5 до приблизительно 20% от общей окружной поверхности нижележащей части шланга.

МПК / Метки

МПК: F16L 11/115

Код ссылки

<a href="https://eas.patents.su/11-14577-shlang-usilennyjj-po-osi.html" rel="bookmark" title="База патентов Евразийского Союза">Шланг, усиленный по оси</a>

Предыдущий патент: Комбинированные препараты, содержащие бифепрунокс и l-допу

Следующий патент: Сеялка

Случайный патент: Способ получения кормового продукта из отходов очистки масличных семян