Способ и устройство для получения олефиновых полимеров

Номер патента: 6981

Опубликовано: 30.06.2006

Авторы: Андтсье Хенрик, Зиттинг Самули, Вуорикари Марианна, Корхонен Эса

Формула / Реферат

1. Способ получения олефиновых полимеров в присутствии каталитической системы в функционирующей в непрерывном режиме последовательности установок для многостадийной полимеризации, где олефиновый мономер полимеризуют сначала в суспензионной фазе в углеводородном разбавителе или в жидком мономере по меньшей мере в одном петлевом реакторе, причем суспензия характеризуется первой концентрацией твердой фазы, а затем последовательно в газовой фазе по меньшей мере в одном газофазном реакторе, включающий

непрерывный отбор из петлевого реактора полимерной суспензии, содержащей полимер и фазу текучей среды, кроме того, углеводороды и необязательно водород,

концентрирование суспензии в результате удаления части фазы текучей среды с получением концентрированной суспензии,

направление концентрированной суспензии, характеризующейся второй концентрацией твердой фазы, которая превышает первую концентрацию твердой фазы, в установку для мгновенного испарения при высоком давлении для того, чтобы удалить по существу всю остаточную фазу текучей среды и получить поток продукта, содержащий суспензию, состоящую из полимерной твердой фазы и газов, и

подачу потока продукта из установки для мгновенного испарения в газофазный реактор,

где приемная емкость установки для мгновенного испарения функционирует при давлении в диапазоне от 10 до 30 бар, при этом рабочее давление в установке для мгновенного испарения превышает давление в газофазном реакторе.

2. Способ по п.1, где содержание твердой фазы в концентрированной суспензии находится в диапазоне от 30 до 55%, предпочтительно от 40 до 52 об.%.

3. Способ по п.1 или 2, где суспензию концентрируют путем использования гидроциклона или сита.

4. Способ по п.3, где суспензию концентрируют в гидроциклоне и получают нижний продукт, который содержит концентрированную суспензию, и верхний продукт, который обогащен углеводородами (углеводородом).

5. Способ по п.1, где суспензию из петлевого реактора отбирают таким образом, чтобы концентрация твердой фазы на выпускном отверстии превышала концентрацию твердой фазы в петлевом реакторе.

6. Способ по п.5, где верхний продукт направляют на рецикл в петлевой реактор.

7. Способ по п.6, где соотношение количеств направляемого на рецикл верхнего продукта и нижнего продукта, отбираемых из гидроциклона, находится в диапазоне от 0,01 до 10, предпочтительно от 0,01 до 5, а в особенности от 0,1 до 2.

8. Способ по любому из пп.5-7, где концентрация твердой фазы в суспензии верхнего продукта находится в диапазоне от 0,001 до 5 об.%, в расчете на объем потока.

9. Способ по любому из предшествующих пунктов, где установка для мгновенного испарения включает трубу мгновенного испарения, которую необязательно обогревают, в которой остаточные углеводороды концентрированной суспензии, по меньшей мере, частично выпаривают и получают верхний продукт, содержащий выпаренную фазу текучей среды, и приемную емкость для образования верхнего продукта, содержащего выпаренную фазу текучей среды, и потока продукта, содержащего полимерные частицы и незначительное количество фазы текучей среды.

10. Способ по любому из предшествующих пунктов, где приемная емкость установки для мгновенного испарения функционирует при давлении в диапазоне от 12 до 27 бар, предпочтительно от 14 до 24 бар.

11. Способ по любому из предшествующих пунктов, где приемная емкость установки для мгновенного испарения функционирует при давлении, которое по меньшей мере на 0,05 бар превышает давление в газофазном реакторе.

12. Способ по п.9, где трубу мгновенного испарения обогревают водяным паром или водой таким образом, чтобы температура газа в приемной емкости находилась в диапазоне от 50 до 100шС, предпочтительно от 60 до 90шС, в особенности от 70 до 90шС.

13. Способ по п.12, где трубу мгновенного испарения обогревают водой, отобранной из рубашки петлевого реактора.

14. Способ по любому из пп.11-13, где верхний продукт из установки для мгновенного испарения направляют на рецикл в петлевой реактор, или в газофазный реактор, или в оба.

15. Способ по любому из предшествующих пунктов, где для уменьшения степени переноса водорода в газофазный реактор перед тем, как в газофазный реактор подать поток продукта, поток продукта из установки для мгновенного испарения в зоне газового обмена в противотоке продувают, используя газовую фракцию, по существу не содержащую водород.

16. Способ по п.15, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор, оснащенный регулирующим клапаном, где продувочный газ вводят вверх по потоку и/или вниз по потоку от регулирующего клапана.

17. Способ по п.15, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор и оснащенный одним, или несколькими лопастными питателями, где продувочный газ вводят вверх по потоку и/или вниз по потоку от лопастных питателей (питателя).

18. Способ по любому из предшествующих пунктов, где поток продукта из установки для мгновенного испарения содержит менее 0,1 мол.% водорода.

19. Способ по любому из предшествующих пунктов, где полимер направляют в газофазный реактор, используя падение под действием силы тяжести.

20. Способ по любому из предшествующих пунктов, где газофазный реактор функционирует при температуре в диапазоне 60-115шС, предпочтительно 70-110шС.

21. Способ по любому из предшествующих пунктов, где газофазный реактор функционирует при давлении в диапазоне 10-30 бар, предпочтительно 15-25 бар.

22. Способ по любому из предшествующих пунктов, где мономером является этилен, который необязательно сополимеризуют с одним или несколькими С4-С10 альфа-олефинами.

23. Способ по любому из предшествующих пунктов, где каталитическая система включает катализатор Циглера-Натта, катализатор с одним активным центром, катализатор с несколькими активными центрами или же их комбинацию или смесь.

24. Устройство для получения олефинового полимера в присутствии каталитической системы, включающее расположенные в каскаде петлевой реактор, гидроциклон, установку для мгновенного испарения при высоком давлении и газофазный реактор.

25. Устройство по п.24, дополнительно включающее зону газового обмена, расположенную в каскаде между установкой для мгновенного испарения при высоком давлении и газофазным реактором.

26. Устройство по п.24, включающее

петлевой реактор, предназначенный для полимеризации олефинового мономера в суспензионной фазе в реакционной смеси, содержащей текучие углеводороды и необязательно водород и полимерные частицы, и оборудованный по меньшей мере одним выпускным отверстием, позволяющим проводить непрерывный отбор полимерной суспензии,

по меньшей мере один гидроциклон, имеющий по меньшей мере одно впускное отверстие для полимерной суспензии, и по меньшей мере одно первое выпускное отверстие для концентрированной суспензии, и по меньшей мере одно второе выпускное отверстие для потока головного погона, при этом упомянутое впускное отверстие соединяют с выпускным отверстием петлевого реактора, а упомянутый гидроциклон приспосабливают для целей отделения фазы текучей среды от полимерной суспензии и получения концентрированной суспензии,

установку для мгновенного испарения при высоком давлении, имеющую по меньшей мере одно впускное отверстие для суспензии и по меньшей мере одно первое выпускное отверстие для суспензии, образованной полимерными твердыми частицами и газами и по меньшей мере одно второе выпускное отверстие для выпаренной фазы текучей среды, при этом упомянутое впускное отверстие соединяют с первым выпускным отверстием гидроциклона, а упомянутую установку для мгновенного испарения приспосабливают для целей отделения фазы текучей среды от концентрированной суспензии, и

газофазный реактор, имеющий по меньшей мере одно впускное отверстие для полимерных твердых частиц и газов и по меньшей мере одно выпускное отверстие для полимерного продукта, яЁш этом упомянутое впускное отверстие соединяют с первым выпускным отверстием установки для мгновенного испарения при высоком давлении.

27. Устройство по п.26, где выпускное отверстие петлевого реактора располагают в подходящем месте вниз по потоку от циркуляционного насоса петлевого реактора.

28. Устройство по п.24, где для обеспечения продувки потока продукта в противотоке с использованием газа, по существу не содержащего водород, между установкой для мгновенного испарения при высоком давлении и газофазным реактором размещают зону газового обмена.

29. Устройство по п.28, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор и оснащенный регулирующим клапаном, где продувочный газ можно вводить вверх по потоку и/или вниз по потоку от регулирующего клапана.

30. Устройство по п.28, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор и оснащенный одним или несколькими лопастными питателями, где продувочный газ можно вводить вверх по потоку и/или вниз по потоку от лопастных питателей (питателя).

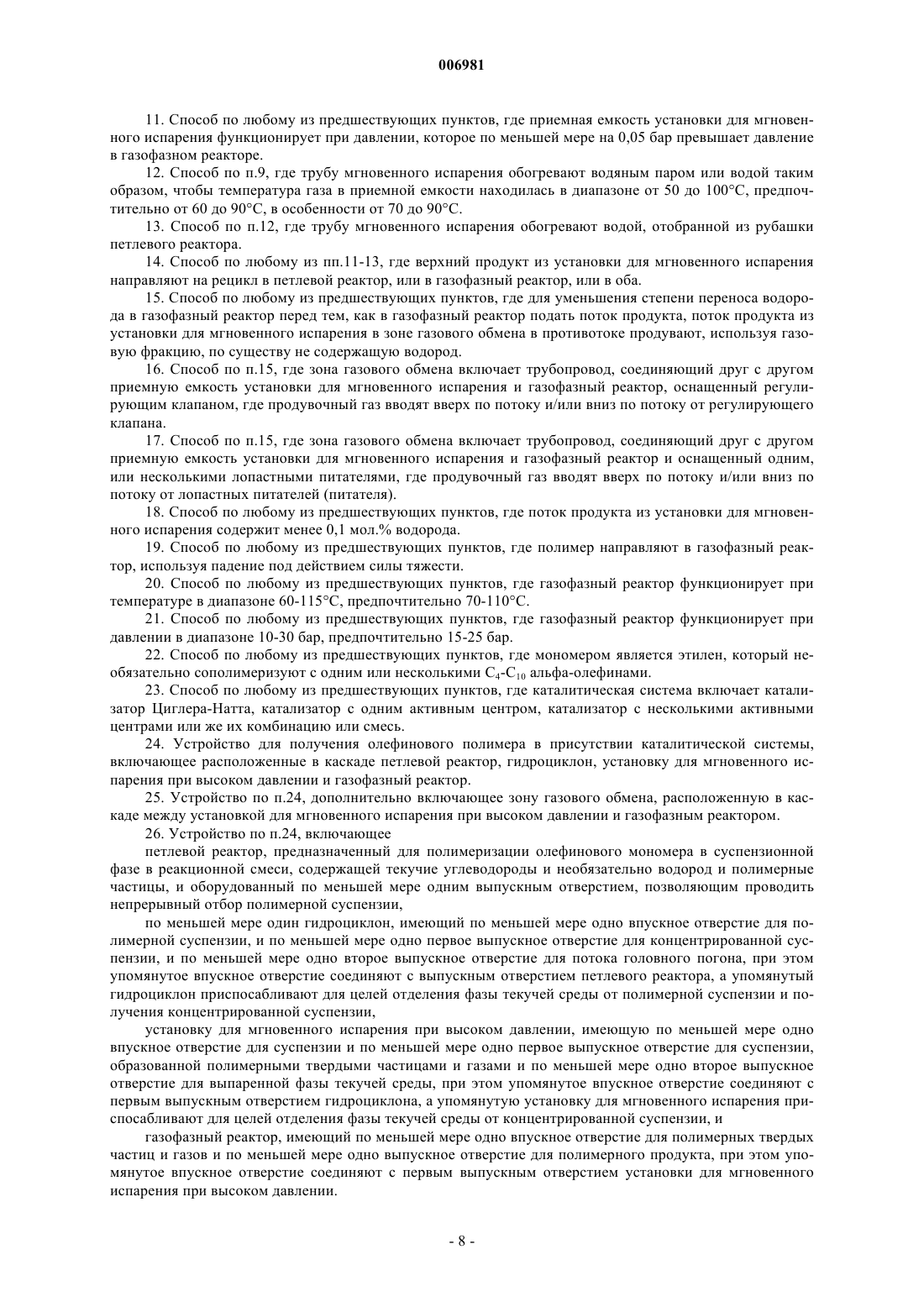

Текст

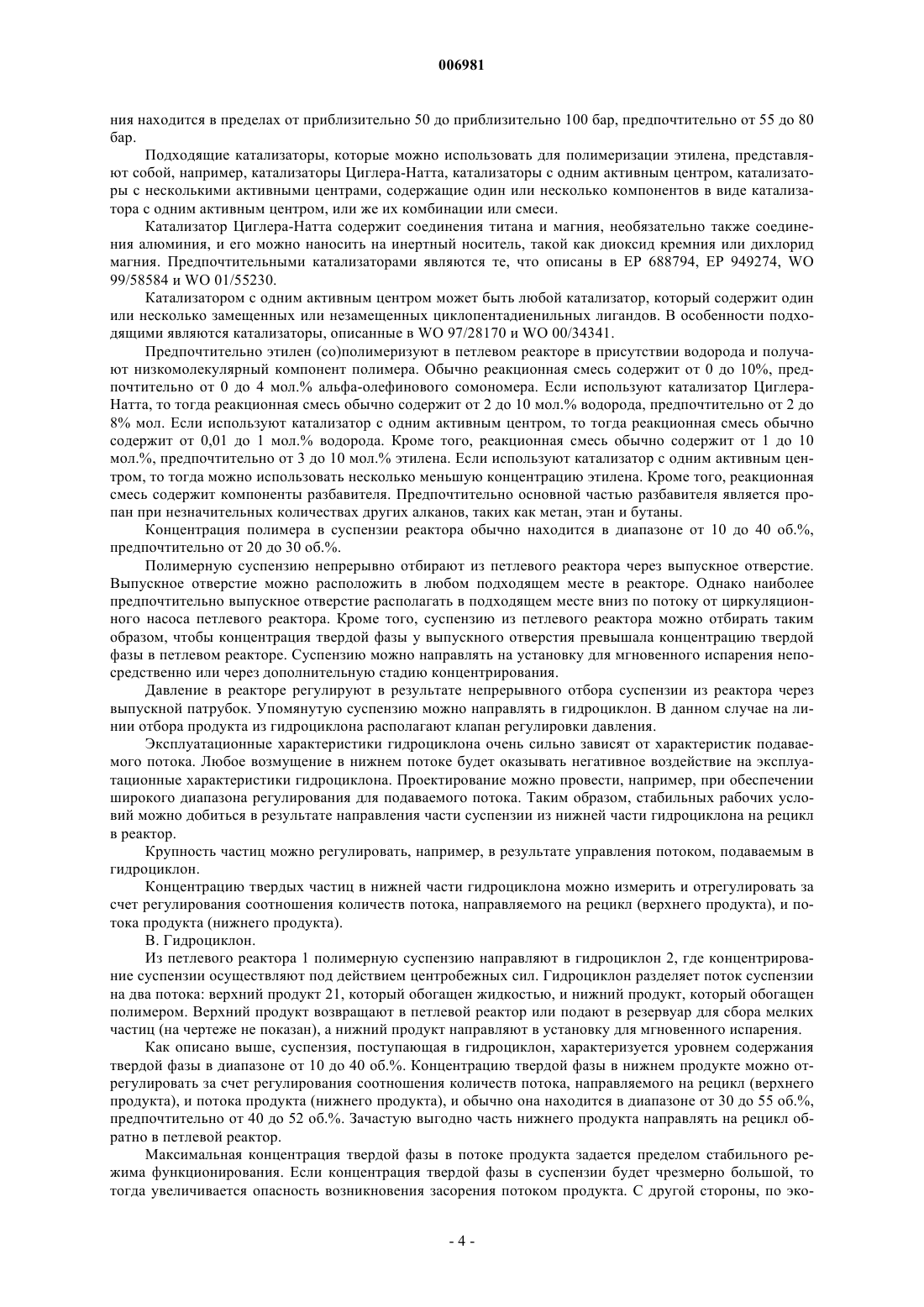

006981 Область техники, к которой относится изобретение Настоящее изобретение относится к полимеризации олефинов. В частности, настоящее изобретение относится к способу и устройству для непрерывной полимеризации олефиновых мономеров, таких как этилен и другие мономеры, в каскаде полимеризационных реакторов, где олефиновый мономер полимеризуют сначала в суспензионной фазе в инертном углеводородном разбавителе по меньшей мере в одном петлевом реакторе, а затем последовательно в газовой фазе по меньшей мере в одном газофазном реакторе. Известный уровень техники Петлевой реактор был разработан в 1950-тых годах. В настоящее время он широко используется для получения полиэтилена и других олефиновых полимеров. В петлевом реакторе этилен полимеризуют в присутствии углеводородного разбавителя в суспензионной фазе при повышенных давлении и температуре. Суспензию отбирают из реактора и концентрируют таким образом, чтобы содержание твердой фазы у выпускного отверстия из реактора превышало содержание твердой фазы в реакторе. Традиционно это осуществляли при использовании осадительных колонн. Однако существующие в настоящее время способы концентрирования полимерной суспензии из петлевого реактора оказались неудовлетворительными. Это верно, в частности, в случае получения бимодального полиэтилена в каскадных реакторах. Бимодальный полиэтилен содержит, по меньшей мере, один низкомолекулярный компонент и по меньшей мере один высокомолекулярный компонент. Его можно получить в каскаде реакторов в том смысле, что полимеризацию проводят в нескольких реакторах, расположенных последовательно таким образом, что продукт полимеризации, отбираемый из выпускного отверстия для продукта одного реактора, будет подаваться на впускное отверстие последующего реактора. При использовании каскадных полимеризационных реакторов важно предотвратить перетекание определенных реагентов с одной стадии полимеризации на последующую. Если на первой стадии полимеризации получают низкомолекулярный компонент полимера, то тогда любой перенос водорода с первой стадии на вторую стадию будет приводить к уменьшению молекулярной массы, получаемой на второй стадии, что, таким образом, приведет к ухудшению механических свойств и уменьшению прочности расплава у конечного полимера. С другой стороны, если в первом реакторе получают высокомолекулярный компонент, то тогда негативное влияние на механические свойства конечного полимера будет оказывать перенос на вторую стадию полимеризации сомономеров. Использование гидроциклонов при концентрировании суспензии на выпускном отверстии из петлевого реактора известно, начиная с 1960-тых годов. Петлевые реакторы, оснащенные гидроциклоном,описываются, например, в US 3816383, где часть нижнего продукта из гидроциклона отбирают на стадию извлечения продукта, в то время как оставшуюся часть объединяют с верхним продуктом и возвращают в петлевой реактор. Еще одним документом, относящимся к упомянутому выше вопросу, является US 4395523, где описывается способ получения и извлечения полимерных частиц. Известный способ включает полимеризацию в петлевом реакторе, направление части рециркулирующей полимерной суспензии в гидроциклон,возвращение верхнего продукта из гидроциклона в реактор и отбор нижнего продукта из гидроциклона и направление его на стадию извлечения продукта. Кроме того, в ЕР 1118624, ЕР 1118625 и ЕР 1118626 описывается способ полимеризации олефинов,где полимерную суспензию направляют из петлевого реактора в гидроциклон. Нижний продукт из гидроциклона направляют или на последующую стадию полимеризации, или на стадию извлечения продукта. В ЕР 891990 описывается способ полимеризации этилена, включающий непрерывный отбор полимерной суспензии. Полимерную суспензию непрерывно отбирают из петлевого реактора и подают на стадию мгновенного испарения при высоком давлении. Со стадии мгновенного испарения при высоком давлении полимер направляют на стадию мгновенного испарения при низком давлении, а оттуда - на стадию извлечения продукта. В ЕР 517868 описывается способ получения этиленовых полимеров в каскаде реакторов, включающем петлевой реактор и газофазный реактор. В документе не описывают то, как полимерную суспензию отбирают из петлевого реактора. Углеводороды от полимера отделяют, но никаких подробностей относительно того, как это делается, не приводится. В заключение, полимер подают в газофазный реактор. Даже несмотря на то, что упомянутые выше документы описывают различные способы отбора суспензии из петлевого реактора, ни один из них не описывает и не предлагает подходящего экономичного способа полимеризации этилена на двух последовательных стадиях, при этом первую стадию проводят в петлевом реакторе, а вторую стадию проводят в газофазном реакторе. Полимер выделяют из реакционной среды после стадии полимеризации в петлевом реакторе и, по меньшей мере, часть углеводородной смеси удаляют. После этого в газофазный полимеризационный реактор водород по существу не направляют. Способ, описанный в ЕР 517868, включает проведение мгновенного испарения при низком давлении после петлевого реактора для выделения полимера из реакционной смеси. Несмотря на то, что таким образом обеспечивается эффективное разделение, это относительно дорогостоящий способ, поскольку-1 006981 поток верхнего погона со стадии мгновенного испарения необходимо будет подвергнуть сжатию прежде,чем его можно будет возвратить в петлевой реактор, а полимер необходимо будет подать в газофазный реактор, например, через последовательность стадий увеличения/уменьшения давления. Один способ устранения упомянутой выше проблемы, включающей необходимость сжатия потока верхнего погона со стадии мгновенного испарения, заключается в замене мгновенного испарения при низком давлении из ЕР 517868 на мгновенное испарение при высоком давлении, предлагаемое в ЕР 891990. Однако, если суспензию отбирают из реактора непрерывно, что предлагается в ЕР 891990, разделение реагентов не будет достаточно эффективным, и, в частности, некоторое количество водорода будет переноситься из петлевого реактора в газофазный реактор, таким образом, ограничивая молекулярную массу, которую можно было бы получить в газофазном реакторе. Использование комбинации мгновенного испарения при высоком давлении и мгновенного испарения при низком давлении в результате приводит к получению дорогостоящего способа. Наконец, если полимерную суспензию отбирают из петлевого реактора периодически, при использовании осадительных колонн, а отобранную таким образом концентрированную суспензию направляют на стадию мгновенного испарения при высоком давлении, то проблема наличия высокой концентрации водорода в газе все еще будет оставаться. Однако теперь стадия мгновенного испарения будет спроектирована для большого потока, поскольку в те моменты, когда осадительные колонны раскрываются для выпуска суспензии, расходы велики. Данное проектирование с чрезмерным запасом и использование осадительных колонн приведет к увеличению капитальных затрат. Краткое изложение изобретения Задачей настоящего изобретения как раз является устранение проблем предшествующего уровня техники и создание нового способа полимеризации этилена и других олефиновых мономеров, необязательно в присутствии сомономеров, в каскаде реакторов, включающем петлевой реактор и газофазный реактор. В частности, задачей настоящего изобретения является поиск экономичной альтернативы способу,известному из ЕР 517868, в виде предложения нового и экономичного способа полимеризации этилена на двух последовательных стадиях, при этом первую стадию проводят в петлевом реакторе, а вторую стадию проводят в газофазном реакторе, где после стадии полимеризации в петлевом реакторе полимер из реакционной среды выделяют, так что из петлевого реактора в газофазный реактор никакого реагента,в особенности, никакого водорода, переноситься в таких количествах, которые бы оказали негативное влияние на полимеризацию в газовой фазе, не будет. Изобретение базируется на идее использования, в сочетании, средств, расположенных вне петлевого реактора, предназначенных для увеличения содержания твердой фазы в суспензии, отбираемой из петлевого реактора, с получением концентрированной суспензии, и установки для мгновенного испарения при высоком давлении, предназначенной по существу для выпаривания всех остаточных жидкофазных углеводородов из фазы разбавителя в суспензии с получением смеси газ/твердая фаза, содержащей твердые частицы полимера и газы. В альтернативном варианте суспензию можно концентрировать, когда ее отбирают из реактора. Таким образом, устройство, предназначенное для получения олефинового полимера в присутствии каталитической системы, предпочтительно включает в каскаде петлевой реактор, средства, предназначенные для увеличения концентрации полимерной суспензии, отбираемой из петлевого реактора, установку для мгновенного испарения при высоком давлении и газофазный реактор. Средства, предназначенные для увеличения концентрации суспензии, можно расположить вне петлевого реактора или размесить их в соединении с выпускным отверстием реактора. Способ в соответствии с настоящим изобретением является способом получения олефиновых полимеров в присутствии каталитической системы в функционирующей в непрерывном режиме последовательности установок для многостадийной полимеризации и включает стадии непрерывного отбора из петлевого реактора полимерной суспензии, содержащей полимер и текучую смесь, содержащую разбавитель, мономеры и необязательно водород,необязательно, концентрирования суспензии в результате удаления части углеводородного разбавителя с получением концентрированной суспензии,направления концентрированной суспензии в установку для мгновенного испарения при высоком давлении для того, чтобы удалить по существу весь остаточный углеводородный разбавитель и получить поток продукта, содержащий смесь полимерной твердой фазы и газов,перевода потока продукта из установки для мгновенного испарения в газофазный реактор. Для того, чтобы уменьшить количество водорода, переносимого в газофазный реактор, в соответствии с предпочтительным вариантом реализации изобретения поток продукта из установки для мгновенного испарения можно в противотоке продувать в зоне газового обмена, используя газ, по существу не содержащий водород. Настоящее изобретение обеспечивает получение важных преимуществ. Таким образом, становится возможным получение бимодального полиэтилена, обладающего хорошими свойствами. Вредный перенос реагентов с первой стадии полимеризации на вторую стадию полимеризации отсутствует. Дорогостоящего проектирования элементов технологического процесса с чрезмерным запасом можно избежать.-2 006981 Технологический процесс протекает стабильно вследствие наличия подлинно непрерывного режима его протекания. Время переходных режимов и приведения в действие может быть снижено. Дополнительные подробности и преимущества изобретения станут очевидны из последующего подробного описания, включающего несколько рабочих примеров. На чертеже схематически изображена конфигурация технологического процесса по первому предпочтительному варианту реализации изобретения. Подробное описание изобретения Способ в целом Ссылочные номера, используемые на прилагаемом чертеже, относятся к следующим далее элементам оборудования: 1 - петлевой реактор; 2 - гидроциклон; 3 - приемная емкость для мгновенного испарения при высоком давлении; 4 - газофазный реактор; 11 - линия выпускного отверстия петлевого реактора; 21 - поток верхнего погона из гидроциклона; 22 - труба мгновенного испарения (обогреваемая); 31 - поток верхнего погона на рецикл для разбавителя; 32 - поток из приемной емкости для мгновенного испарения; 33 - поток полимера в газофазный реактор; 5 - зона газового обмена. Настоящее изобретение включает следующие далее стадии, которые вытекают из прилагаемого чертежа, демонстрирующего вариант реализации изобретения: Олефиновые мономеры, такие как этилен и необязательно один или несколько альфа-олефиновые сомономеры (сомономер), полимеризуют в петлевом реакторе 1 в углеводородном разбавителе, предпочтительно пропане или изобутане, в присутствии катализатора полимеризации, необязательно в присутствии водорода. Полимерную суспензию непрерывно отбирают из петлевого реактора 1 через выпускной патрубок. По меньшей мере часть полимерной суспензии, отобранной таким образом, переводят на гидроциклон 2, в котором суспензию концентрируют и получают поток первого продукта, характеризующийся высокой концентрацией твердого вещества, и поток второго продукта, который в основном состоит из углеводородного разбавителя, выделенного из полимерной суспензии. Поток первого продукта образует нижний продукт гидроциклона 2, и его переводят через трубу мгновенного испарения 22 в приемную емкость установки для мгновенного испарения 3, которую предпочтительно эксплуатируют при высоком давлении. Поток верхнего погона, содержащий поток второго продукта гидроциклона, направляют на рецикл из гидроциклона 2 в петлевой реактор 1. Нижний поток, содержащий полимер, переводят из приемной емкости установки для мгновенного испарения 3 в газофазный реактор 4, предпочтительно, используя падение под действием силы тяжести или разницу давлений. По меньшей мере часть потока верхнего погона из приемной емкости установки для мгновенного испарения, состоящую в основном из углеводородов, непосредственно или опосредованно переводят на рецикл в петлевой реактор 1 или газофазный реактор 4. Необязательно поток, содержащий полимер, можно пропускать через зону газового обмена перед тем, как его ввести в газофазный реактор 4. Далее различные стадии способа будут описаны более подробно. А. Петлевой реактор. В петлевом реакторе 1 олефины, такие как этилен, подвергают гомополимеризации или сополимеризации, по меньшей мере, с одним С 4-С 10 альфа-олефином. Полимеризация протекает в инертном углеводородном разбавителе или жидком мономере, предпочтительно С 3-C5 углеводородном разбавителе,более предпочтительно в разбавителе пропане или изобутане и, в особенности, в разбавителе пропане. Температура в петлевом реакторе находится в диапазоне от приблизительно 60 С до приблизительно 110 С, предпочтительно от 75 до 105 С. Если этилен или пропилен в петлевом реакторе подвергают гомополимеризации, то тогда петлевой реактор предпочтительно эксплуатировать в условиях, известных как сверхкритические, когда рабочая температура будет превышать критическую температуру реакционной смеси, а рабочее давление будет превышать критическое давление реакционной смеси. В таких условиях рабочая температура превышает 90 С, предпочтительно превышает 93 С. Рабочее давление необходимо выбирать таким образом, чтобы содержимое петлевого реактора оставалось либо в жидком состоянии, либо в сверхкритическом состоянии. В случае режима эксплуатации при наличии суспензии в жидкой среде подходящий диапазон рабочего давления находится в пределах от приблизительно 20 до приблизительно 100 бар, предпочтительно от 25 до 75 бар. В случае режима эксплуатации при наличии суспензии в сверхкритической среде подходящий диапазон рабочего давле-3 006981 ния находится в пределах от приблизительно 50 до приблизительно 100 бар, предпочтительно от 55 до 80 бар. Подходящие катализаторы, которые можно использовать для полимеризации этилена, представляют собой, например, катализаторы Циглера-Натта, катализаторы с одним активным центром, катализаторы с несколькими активными центрами, содержащие один или несколько компонентов в виде катализатора с одним активным центром, или же их комбинации или смеси. Катализатор Циглера-Натта содержит соединения титана и магния, необязательно также соединения алюминия, и его можно наносить на инертный носитель, такой как диоксид кремния или дихлорид магния. Предпочтительными катализаторами являются те, что описаны в ЕР 688794, ЕР 949274, WO 99/58584 и WO 01/55230. Катализатором с одним активным центром может быть любой катализатор, который содержит один или несколько замещенных или незамещенных циклопентадиенильных лигандов. В особенности подходящими являются катализаторы, описанные в WO 97/28170 и WO 00/34341. Предпочтительно этилен (со)полимеризуют в петлевом реакторе в присутствии водорода и получают низкомолекулярный компонент полимера. Обычно реакционная смесь содержит от 0 до 10%, предпочтительно от 0 до 4 мол.% альфа-олефинового сомономера. Если используют катализатор ЦиглераНатта, то тогда реакционная смесь обычно содержит от 2 до 10 мол.% водорода, предпочтительно от 2 до 8% мол. Если используют катализатор с одним активным центром, то тогда реакционная смесь обычно содержит от 0,01 до 1 мол.% водорода. Кроме того, реакционная смесь обычно содержит от 1 до 10 мол.%, предпочтительно от 3 до 10 мол.% этилена. Если используют катализатор с одним активным центром, то тогда можно использовать несколько меньшую концентрацию этилена. Кроме того, реакционная смесь содержит компоненты разбавителя. Предпочтительно основной частью разбавителя является пропан при незначительных количествах других алканов, таких как метан, этан и бутаны. Концентрация полимера в суспензии реактора обычно находится в диапазоне от 10 до 40 об.%,предпочтительно от 20 до 30 об.%. Полимерную суспензию непрерывно отбирают из петлевого реактора через выпускное отверстие. Выпускное отверстие можно расположить в любом подходящем месте в реакторе. Однако наиболее предпочтительно выпускное отверстие располагать в подходящем месте вниз по потоку от циркуляционного насоса петлевого реактора. Кроме того, суспензию из петлевого реактора можно отбирать таким образом, чтобы концентрация твердой фазы у выпускного отверстия превышала концентрацию твердой фазы в петлевом реакторе. Суспензию можно направлять на установку для мгновенного испарения непосредственно или через дополнительную стадию концентрирования. Давление в реакторе регулируют в результате непрерывного отбора суспензии из реактора через выпускной патрубок. Упомянутую суспензию можно направлять в гидроциклон. В данном случае на линии отбора продукта из гидроциклона располагают клапан регулировки давления. Эксплуатационные характеристики гидроциклона очень сильно зависят от характеристик подаваемого потока. Любое возмущение в нижнем потоке будет оказывать негативное воздействие на эксплуатационные характеристики гидроциклона. Проектирование можно провести, например, при обеспечении широкого диапазона регулирования для подаваемого потока. Таким образом, стабильных рабочих условий можно добиться в результате направления части суспензии из нижней части гидроциклона на рецикл в реактор. Крупность частиц можно регулировать, например, в результате управления потоком, подаваемым в гидроциклон. Концентрацию твердых частиц в нижней части гидроциклона можно измерить и отрегулировать за счет регулирования соотношения количеств потока, направляемого на рецикл (верхнего продукта), и потока продукта (нижнего продукта). В. Гидроциклон. Из петлевого реактора 1 полимерную суспензию направляют в гидроциклон 2, где концентрирование суспензии осуществляют под действием центробежных сил. Гидроциклон разделяет поток суспензии на два потока: верхний продукт 21, который обогащен жидкостью, и нижний продукт, который обогащен полимером. Верхний продукт возвращают в петлевой реактор или подают в резервуар для сбора мелких частиц (на чертеже не показан), а нижний продукт направляют в установку для мгновенного испарения. Как описано выше, суспензия, поступающая в гидроциклон, характеризуется уровнем содержания твердой фазы в диапазоне от 10 до 40 об.%. Концентрацию твердой фазы в нижнем продукте можно отрегулировать за счет регулирования соотношения количеств потока, направляемогона рецикл (верхнего продукта), и потока продукта (нижнего продукта), и обычно она находится в диапазоне от 30 до 55 об.%,предпочтительно от 40 до 52 об.%. Зачастую выгодно часть нижнего продукта направлять на рецикл обратно в петлевой реактор. Максимальная концентрация твердой фазы в потоке продукта задается пределом стабильного режима функционирования. Если концентрация твердой фазы в суспензии будет чрезмерно большой, то тогда увеличивается опасность возникновения засорения потоком продукта. С другой стороны, по эко-4 006981 номическим причинам в суспензии желательно иметь по возможности более высокую концентрацию твердой фазы. Обычно соотношение количеств потока, направляемого на рецикл, и потока продукта находится в диапазоне от приблизительно 0,01 до приблизительно 10, предпочтительно от 0,01 до 5, а более предпочтительно от 0,1 до 2. Концентрация твердой фазы в потоке, направляемом на рецикл, обычно находится в диапазоне от приблизительно 0 (или, по меньшей мере, 0,001) до 5 об.%. С. Установка для мгновенного испарения при высоком давлении. Установка для мгновенного испарения 3 обычно состоит из обогреваемой трубы мгновенного испарения 22 и приемной емкости 3. Суспензия, поступающая в установку для мгновенного испарения, характеризуется концентрацией твердой фазы в диапазоне от 30 до 60 об.%. В установке для мгновенного испарения из полимера удаляют остаточные углеводороды. Трубу мгновенного испарения предпочтительно обогревают, например, водяным паром или водой. Если для обогревания используют воду, то тогда обогревающую воду в выгодном случае можно отбирать из рубашки петлевого реактора. Температуру выбирают в соответствии с составом углеводородной текучей среды такой, чтобы текучая среда по существу выпаривалась. Фраза по существу удаление фазы текучей среды означает, что удаляется основная часть фазы текучей среды, а вместе с полимером остается только такое количество текучей среды, которое заполняет объем между полимерными частицами и объем пор в полимерных частицах. Обычно температура в приемной емкости находится в диапазоне от 50 до 100 С, предпочтительно от 60 до 90 С, в частности от 70 до 90 С, а давление находится в диапазоне от 10 до 30 бар, предпочтительно от 12 до 27 бар и, в частности, от 14 до 24 бар. Давление предпочтительно превышает давление в газофазном реакторе, что обеспечивает плавный переход полимера в газофазный реактор. В выгодном случае давление по меньшей мере на 0,05 бар превышает давление в газофазном реакторе. По меньшей мере часть потока головного погона 31 из приемной емкости установки для мгновенного испарения 3 направляют в систему извлечения для направления на рецикл в петлевой реактор 1, или в газофазный реактор 4, или в оба. Небольшой поток для продувки можно направить на рецикл, например, в крекинг-установку.D. Зона газового обмена. Поток продукта 32 из приемной емкости установки для мгновенного испарения 3 направляют в газофазный реактор. Поток включает объем пустот, заполненных газом, имеющим тот же самый состав,что и текучая среда в петлевом реакторе, остальное представляет собой полимер. Перед введением в газофазный реактор поток продукта можно пропустить через зону газового обмена 5, где для уменьшения величины переноса водорода в газофазный реактор поток продукта в противотоке продувают, используя газовую фракцию, по существу не содержащую водород, отбираемую со стадии извлечения разбавителя,или используя чистый углеводород, предпочтительно пропан. Зона вытеснения газа включает трубопровод и регулирующий клапан или же необязательно один или два лопастных питателя. Существуют различные способы организации зоны газового обмена. Одна возможность просто заключается в наличии регулирующего клапана на трубопроводе, используемом для транспортировки полимера из установки для мгновенного испарения в газофазный реактор. Продувочный газ после этого вводят в трубопровод, расположенный выше по потоку от регулирующего клапана и необязательно также ниже регулирующего клапана. Еще одной альтернативой является наличие одного или двух лопастных питателей после установки для мгновенного испарения. Лопастной питатель перемещает часть газа вверх по потоку, а часть газа вниз по потоку. Снова продувочный газ вводят в трубопровод между лопастными питателями (питателем) и газофазным реактором ниже и необязательно выше лопастных питателей (питателя). Поток продукта после продувки обычно содержит менее 0,1 мол.% водорода. Поток продукта направляют в газофазный реактор. Для обеспечения плавного перевода потока продукта в газофазный реактор возможно использование вспомогательного газа. Е. Газофазный реактор. Газофазный реактор 4 эксплуатируют при температуре в диапазоне от приблизительно 60 С до приблизительно 115 С, предпочтительно от 70 до 110 С. Рабочее давление находится в диапазоне от 10 до 30 бар, предпочтительно от 15 до 25 бар. В газофазном реакторе олефины сополимеризуют с одним или несколькими С 2-С 10 альфаолефиновыми сомономерами, или же олефины, подобные этилену, подвергают гомополимеризации. Предпочтительно олефины, подобные этилену, сополимеризуют в газофазном реакторе вместе с незначительным количеством водорода и получают высокомолекулярный полиэтиленовый сополимер. Реакционная смесь обычно содержит от 5 до 25 мол.% этилена, от 0,1 до 10 мол.% альфа-олефинового сомономера и от 0,01 до 3 мол.% водорода. Если для полимеризации этилена используют катализатор с одним активным центром, то тогда уровень содержания водорода может находиться в диапазоне от 0,001 до 1 мол.%. Остальное образуют инертные компоненты, подобные азоту или пропану. Обобщая то, что было сказано выше, можно сказать, что один в особенности предпочтительный вариант реализации изобретения включает следующие далее стадии: полимеризация мономера в присутст-5 006981 вии каталитической системы в петлевом реакторе 1 при использовании подходящего катализатора и инертного углеводородного разбавителя, непрерывный отбор полимерной суспензии из петлевого реактора через линию выпускного отверстия 11, концентрирование суспензии в гидроциклоне 2 для удаления избыточных углеводородов с получением концентрированной суспензии, возвращение верхнего продукта 21, содержащего углеводороды, из гидроциклона в петлевой реактор, направление концентрированной суспензии через обогреваемую трубу мгновенного испарения 22 в приемную емкость 3 установки для мгновенного испарения при высоком давлении для того, чтобы удалить избыточную текучую реакционную смесь, направление потока продукта 32 из приемной емкости установки для мгновенного испарения в газофазный реактор. В соответствии со вторым особенно предпочтительным вариантом реализации поток продукта 32 из приемной емкости установки для мгновенного испарения направляют в газофазный реактор через зону газового обмена. В зоне газового обмена содержание водорода в потоке продукта уменьшают в результате продувки потока при помощи газа, по существу не содержащего водород. Примеры Пример 1. Петлевой реактор объемом 20 м 3 эксплуатировали при 95 С и давлении 60 бар с использованием в качестве разбавителя пропана. Этиленовый гомополимер в реакторе получали в результате ввода этилена, разбавителя, водорода и катализатора полимеризации, который получали в соответствии с примером 3 ЕР 688794, за исключением того, что в качестве материала носителя диоксид кремния, характеризующийся средним размером частиц, равным 20 мкм, использовали в таких количествах, чтобы разбавитель содержал 5,9 мол.% этилена и 2,6 мол.% водорода. Остальное представляло собой пропан с незначительными количествами (меньшими 1% мол. для каждого) метана, этана, изобутана и н-бутана. Производительность по получению полимера составляла 2,8 т/ч; индекс расплава полимера был равен 450 г/10 мин, а плотность составляла 973 кг/м 3. Содержание твердой фазы в суспензии было равно 25 об.%. Полимерную суспензию непрерывно отбирали из реактора через выпускной патрубок и направляли в гидроциклон в соответствии с фиг. 1. Полное количество суспензии, подаваемой в гидроциклон, составляло 5,5 т/ч. Поток продукта был равен 3,7 т/ч, при этом 52 об.% составляла твердая фаза. Поток,направляемый на рецикл, был равен 1,8 т/ч, при этом 1,7 об.% составляла твердая фаза. Поток, направляемый на рецикл, возвращали в петлевой реактор. Поток продукта из гидроциклона направляли в трубу мгновенного испарения, а после этого - в приемную емкость установки для мгновенного испарения, функционирующую при температуре 75 С и давлении 21 бар. Углеводороды, выделенные из полимера, возвращали в петлевой реактор через стадию извлечения разбавителя. Они содержали 5,9 мол.% этилена и 2,6 мол.% водорода. Поток продукта из приемной емкости установки для мгновенного испарения вводили в зону газового обмена, где его продували с использованием 300 кг/ч пропана. Газ, поступающий в зону вытеснения газа вместе с порошком, содержал 5,9 мол.% этилена и 2,6 мол.% водорода. После продувки газовый поток, поступающий в газофазный реактор вместе с порошком, содержал 0,3 мол.% этилена и 0,1 мол.% водорода, остальное составлял пропан. Продувочный газ направляли на рецикл на стадию извлечения разбавителя через приемную емкость установки для мгновенного испарения. Поток продукта из зоны газового обмена, содержащий часть продувочного пропана, вводили в газофазный реактор, по существу используя падение под действием силы тяжести, и здесь полимеризацию продолжали путем добавления этилена, водорода и 1-бутена так, чтобы реакционная смесь содержала 13 мол.% этилена, 0,9 мол.% 1-бутена и 0,35 мол.% водорода, при этом остальное представляло собой азот и незначительное количество пропана. Температура полимеризации составляла 80 С, а давление было равно 20 бар. Производительность по получению полимера в газофазном реакторе составляла 3,2 т/ч, так что из газофазного реактора в час отбирали 6 т полимера. Конечный полимер характеризовался индексом расплава MFR21 9 г/10 мин и плотностью 949 кг/м 3. Пример 2. В реактор из примера 1 вводили этилен, 1-бутен, водород и разбавитель, а также катализатор, подобный тому, что использовали в примере 1, так, чтобы реакционная смесь содержала 5,9 мол.% этилена, 3,7 мол.% 1-бутена и 2,6% мол. водорода. Температура полимеризации была равна 85 С. Производительность по получению полимера составляла 2,4 т/ч, индекс расплава полимера был равен 200 г/10 мин, а плотность составляла 952 кг/м 3. Содержание твердой фазы в суспензии было равно 25 об.%. Полимерную суспензию непрерывно отбирали из реактора через выпускной патрубок и направляли в гидроциклон в соответствии с чертежом. Полное количество суспензии, подаваемой в гидроциклон,составляло 5,2 т/ч. Поток продукта был равен 3,8 т/ч, при этом 39 об.% составляла твердая фаза. Поток,направляемый на рецикл, составлял 1,4 т/ч, при этом 5,8 об.% составляла твердая фаза. Поток, направляемый на рецикл, возвращали в петлевой реактор. Поток продукта из гидроциклона вводили в трубу мгновенного испарения, а после этого - в приемную емкость установки для мгновенного испарения, функционирующую при температуре 80 С и давле-6 006981 нии 20 бар. Углеводороды, выделенные из полимера, возвращали в петлевой реактор. Они содержали 5,9 мол.% этилена, 3,7 мол.% 1-бутена и 2,6 мол.% водорода. Поток продукта из приемной емкости установки для мгновенного испарения вводили в зону газового обмена, состоящую из трубопровода и лопастного питателя, где его продували с использованием 300 кг/ч потока, по существу не содержащего водород, поступающего со стадии извлечения разбавителя. Газ,поступающий в зону вытеснения газа вместе с порошком, содержал 5,9 мол.% этилена, 3,7 мол.% 1 бутена и 2,6 мол.% водорода. После продувки газовый поток, поступающий в газофазный реактор вместе с порошком, содержал 0,3 мол.% этилена, 0,3 мол.% 1-бутена и 0,05 мол.% водорода, остальное составлял пропан. Продувочный газ направляли на рецикл на стадию извлечения разбавителя через приемную емкость установки для мгновенного испарения. Поток продукта из приемной емкости установки для мгновенного испарения вводили в газофазный реактор, где полимеризацию продолжали путем добавления этилена, водорода и 1-бутена так, чтобы реакционная смесь содержала 12 мол.% этилена, 5,3 мол.% 1-бутена и 0,08 мол.% водорода, при этом остальное представляло собой азот и незначительное количество пропана. Температура полимеризации составляла 80 С, а давление было равно 19 бар. Производительность по получению полимера в газофазном реакторе составляла 3,6 т/ч, так что из газофазного реактора в час отбирали 6 т полимера. Конечный полимер характеризовался индексом расплава MFR21 18 г/10 мин и плотностью 922 кг/м 3. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения олефиновых полимеров в присутствии каталитической системы в функционирующей в непрерывном режиме последовательности установок для многостадийной полимеризации, где олефиновый мономер полимеризуют сначала в суспензионной фазе в углеводородном разбавителе или в жидком мономере по меньшей мере в одном петлевом реакторе, причем суспензия характеризуется первой концентрацией твердой фазы, а затем последовательно в газовой фазе по меньшей мере в одном газофазном реакторе, включающий непрерывный отбор из петлевого реактора полимерной суспензии, содержащей полимер и фазу текучей среды, кроме того, углеводороды и необязательно водород,концентрирование суспензии в результате удаления части фазы текучей среды с получением концентрированной суспензии,направление концентрированной суспензии, характеризующейся второй концентрацией твердой фазы, которая превышает первую концентрацию твердой фазы, в установку для мгновенного испарения при высоком давлении для того, чтобы удалить по существу всю остаточную фазу текучей среды и получить поток продукта, содержащий суспензию, состоящую из полимерной твердой фазы и газов, и подачу потока продукта из установки для мгновенного испарения в газофазный реактор,где приемная емкость установки для мгновенного испарения функционирует при давлении в диапазоне от 10 до 30 бар, при этом рабочее давление в установке для мгновенного испарения превышает давление в газофазном реакторе. 2. Способ по п.1, где содержание твердой фазы в концентрированной суспензии находится в диапазоне от 30 до 55%, предпочтительно от 40 до 52 об.%. 3. Способ по п.1 или 2, где суспензию концентрируют путем использования гидроциклона или сита. 4. Способ по п.3, где суспензию концентрируют в гидроциклоне и получают нижний продукт, который содержит концентрированную суспензию, и верхний продукт, который обогащен углеводородами(углеводородом). 5. Способ по п.1, где суспензию из петлевого реактора отбирают таким образом, чтобы концентрация твердой фазы на выпускном отверстии превышала концентрацию твердой фазы в петлевом реакторе. 6. Способ по п.5, где верхний продукт направляют на рецикл в петлевой реактор. 7. Способ по п.6, где соотношение количеств направляемого на рецикл верхнего продукта и нижнего продукта, отбираемых из гидроциклона, находится в диапазоне от 0,01 до 10, предпочтительно от 0,01 до 5, а в особенности от 0,1 до 2. 8. Способ по любому из пп.5-7, где концентрация твердой фазы в суспензии верхнего продукта находится в диапазоне от 0,001 до 5 об.%, в расчете на объем потока. 9. Способ по любому из предшествующих пунктов, где установка для мгновенного испарения включает трубу мгновенного испарения, которую необязательно обогревают, в которой остаточные углеводороды концентрированной суспензии, по меньшей мере, частично выпаривают и получают верхний продукт, содержащий выпаренную фазу текучей среды, и приемную емкость для образования верхнего продукта, содержащего выпаренную фазу текучей среды, и потока продукта, содержащего полимерные частицы и незначительное количество фазы текучей среды. 10. Способ по любому из предшествующих пунктов, где приемная емкость установки для мгновенного испарения функционирует при давлении в диапазоне от 12 до 27 бар, предпочтительно от 14 до 24 бар.-7 006981 11. Способ по любому из предшествующих пунктов, где приемная емкость установки для мгновенного испарения функционирует при давлении, которое по меньшей мере на 0,05 бар превышает давление в газофазном реакторе. 12. Способ по п.9, где трубу мгновенного испарения обогревают водяным паром или водой таким образом, чтобы температура газа в приемной емкости находилась в диапазоне от 50 до 100 С, предпочтительно от 60 до 90 С, в особенности от 70 до 90 С. 13. Способ по п.12, где трубу мгновенного испарения обогревают водой, отобранной из рубашки петлевого реактора. 14. Способ по любому из пп.11-13, где верхний продукт из установки для мгновенного испарения направляют на рецикл в петлевой реактор, или в газофазный реактор, или в оба. 15. Способ по любому из предшествующих пунктов, где для уменьшения степени переноса водорода в газофазный реактор перед тем, как в газофазный реактор подать поток продукта, поток продукта из установки для мгновенного испарения в зоне газового обмена в противотоке продувают, используя газовую фракцию, по существу не содержащую водород. 16. Способ по п.15, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор, оснащенный регулирующим клапаном, где продувочный газ вводят вверх по потоку и/или вниз по потоку от регулирующего клапана. 17. Способ по п.15, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор и оснащенный одним,или несколькими лопастными питателями, где продувочный газ вводят вверх по потоку и/или вниз по потоку от лопастных питателей (питателя). 18. Способ по любому из предшествующих пунктов, где поток продукта из установки для мгновенного испарения содержит менее 0,1 мол.% водорода. 19. Способ по любому из предшествующих пунктов, где полимер направляют в газофазный реактор, используя падение под действием силы тяжести. 20. Способ по любому из предшествующих пунктов, где газофазный реактор функционирует при температуре в диапазоне 60-115 С, предпочтительно 70-110 С. 21. Способ по любому из предшествующих пунктов, где газофазный реактор функционирует при давлении в диапазоне 10-30 бар, предпочтительно 15-25 бар. 22. Способ по любому из предшествующих пунктов, где мономером является этилен, который необязательно сополимеризуют с одним или несколькими С 4-С 10 альфа-олефинами. 23. Способ по любому из предшествующих пунктов, где каталитическая система включает катализатор Циглера-Натта, катализатор с одним активным центром, катализатор с несколькими активными центрами или же их комбинацию или смесь. 24. Устройство для получения олефинового полимера в присутствии каталитической системы,включающее расположенные в каскаде петлевой реактор, гидроциклон, установку для мгновенного испарения при высоком давлении и газофазный реактор. 25. Устройство по п.24, дополнительно включающее зону газового обмена, расположенную в каскаде между установкой для мгновенного испарения при высоком давлении и газофазным реактором. 26. Устройство по п.24, включающее петлевой реактор, предназначенный для полимеризации олефинового мономера в суспензионной фазе в реакционной смеси, содержащей текучие углеводороды и необязательно водород и полимерные частицы, и оборудованный по меньшей мере одним выпускным отверстием, позволяющим проводить непрерывный отбор полимерной суспензии,по меньшей мере один гидроциклон, имеющий по меньшей мере одно впускное отверстие для полимерной суспензии, и по меньшей мере одно первое выпускное отверстие для концентрированной суспензии, и по меньшей мере одно второе выпускное отверстие для потока головного погона, при этом упомянутое впускное отверстие соединяют с выпускным отверстием петлевого реактора, а упомянутый гидроциклон приспосабливают для целей отделения фазы текучей среды от полимерной суспензии и получения концентрированной суспензии,установку для мгновенного испарения при высоком давлении, имеющую по меньшей мере одно впускное отверстие для суспензии и по меньшей мере одно первое выпускное отверстие для суспензии,образованной полимерными твердыми частицами и газами и по меньшей мере одно второе выпускное отверстие для выпаренной фазы текучей среды, при этом упомянутое впускное отверстие соединяют с первым выпускным отверстием гидроциклона, а упомянутую установку для мгновенного испарения приспосабливают для целей отделения фазы текучей среды от концентрированной суспензии, и газофазный реактор, имеющий по меньшей мере одно впускное отверстие для полимерных твердых частиц и газов и по меньшей мере одно выпускное отверстие для полимерного продукта, при этом упомянутое впускное отверстие соединяют с первым выпускным отверстием установки для мгновенного испарения при высоком давлении.-8 006981 27. Устройство по п.26, где выпускное отверстие петлевого реактора располагают в подходящем месте вниз по потоку от циркуляционного насоса петлевого реактора. 28. Устройство по п.24, где для обеспечения продувки потока продукта в противотоке с использованием газа, по существу не содержащего водород, между установкой для мгновенного испарения при высоком давлении и газофазным реактором размещают зону газового обмена. 29. Устройство по п.28, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор и оснащенный регулирующим клапаном, где продувочный газ можно вводить вверх по потоку и/или вниз по потоку от регулирующего клапана. 30. Устройство по п.28, где зона газового обмена включает трубопровод, соединяющий друг с другом приемную емкость установки для мгновенного испарения и газофазный реактор и оснащенный одним или несколькими лопастными питателями, где продувочный газ можно вводить вверх по потоку и/или вниз по потоку от лопастных питателей (питателя).

МПК / Метки

МПК: B01J 19/24, C08F 297/08, C08F 2/14, C08F 2/34, C08F 10/00

Метки: полимеров, способ, получения, устройство, олефиновых

Код ссылки

<a href="https://eas.patents.su/10-6981-sposob-i-ustrojjstvo-dlya-polucheniya-olefinovyh-polimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для получения олефиновых полимеров</a>

Предыдущий патент: Новые манделатные соли замещенных тетрациклических производных тетрагидрофурана

Следующий патент: Дисперсионное кодирование для обратного мультиплексирования

Случайный патент: Установка для извлечения ценного вещества из суспензии и способ извлечения битума из суспензии воды и нефтеносного песка