Способ изготовления керамических деталей

Номер патента: 24987

Опубликовано: 30.11.2016

Авторы: Отт Седрик, Жуст Энрик, Петит Фабрис, Лардо Вероник, Камбье Франсис

Формула / Реферат

1. Способ изготовления керамических деталей, включающий получение смеси керамических частиц, состоящей в качестве компонентов из основной части по весу способных к спеканию частиц, изготовленных из керамического материала, и частиц по меньшей мере одной добавки, причем по меньшей мере одна из указанной по меньшей мере одной добавки является неорганическим твердым веществом, отличающийся тем, что указанный неорганический твердый материал способен поглощать излучение лазера на заданной длине волны, поглощающая способность на этой длине волны больше, чем таковая у других компонентов смеси керамических частиц, причем указанная смесь керамических частиц содержит частицы абсорбирующего неорганического твердого вещества в диспергированном состоянии в количественном соотношении менее 5 и более 0 вес.% сухой смеси,

перед спеканием этой смеси керамических частиц ее формуют для получения сухой неспеченной керамической заготовки,

осуществляют механическую обработку до спекания неспеченной керамической заготовки путем удаления керамического материала под воздействием указанного излучения лазера в импульсном режиме.

2. Способ по п.1, отличающийся тем, что частицы компонентов смешивают сухим способом, получая порошок.

3. Способ по п.1, отличающийся тем, что он включает введение частиц компонентов в суспензию в жидкой суспензионной среде.

4. Способ по любому из пп.1-3, отличающийся тем, что придание формы до спекания выполняется путем экструзии, литья или прессования используемой керамической смеси.

5. Способ по любому из пп.1-4, отличающийся тем, что излучение лазера в импульсном режиме имеет длину волны от 200 нм до 3 мкм.

6. Способ по п.5, отличающийся тем, что излучение лазера в импульсном режиме имеет длину волны от 900 до 1100 нм.

7. Способ по любому из пп.1-6, отличающийся тем, что излучение лазера в импульсном режиме имеет длительность импульса менее 150 нс.

8. Способ по любому из пп.1-7, отличающийся тем, что он дополнительно включает после механической обработки до спекания спекание частиц керамического материала механически обработанной до спекания керамической детали.

9. Способ по п.8, отличающийся тем, что он включает перед спеканием удаление абсорбирующего диспергированного твердого материала из механически обработанной до спекания керамической детали посредством термического стресса при температуре разложения этого материала.

10. Способ по любому из пп.1-9, отличающийся тем, что механическая обработка до спекания проводится при давлении окружающей среды, в воздухе.

Текст

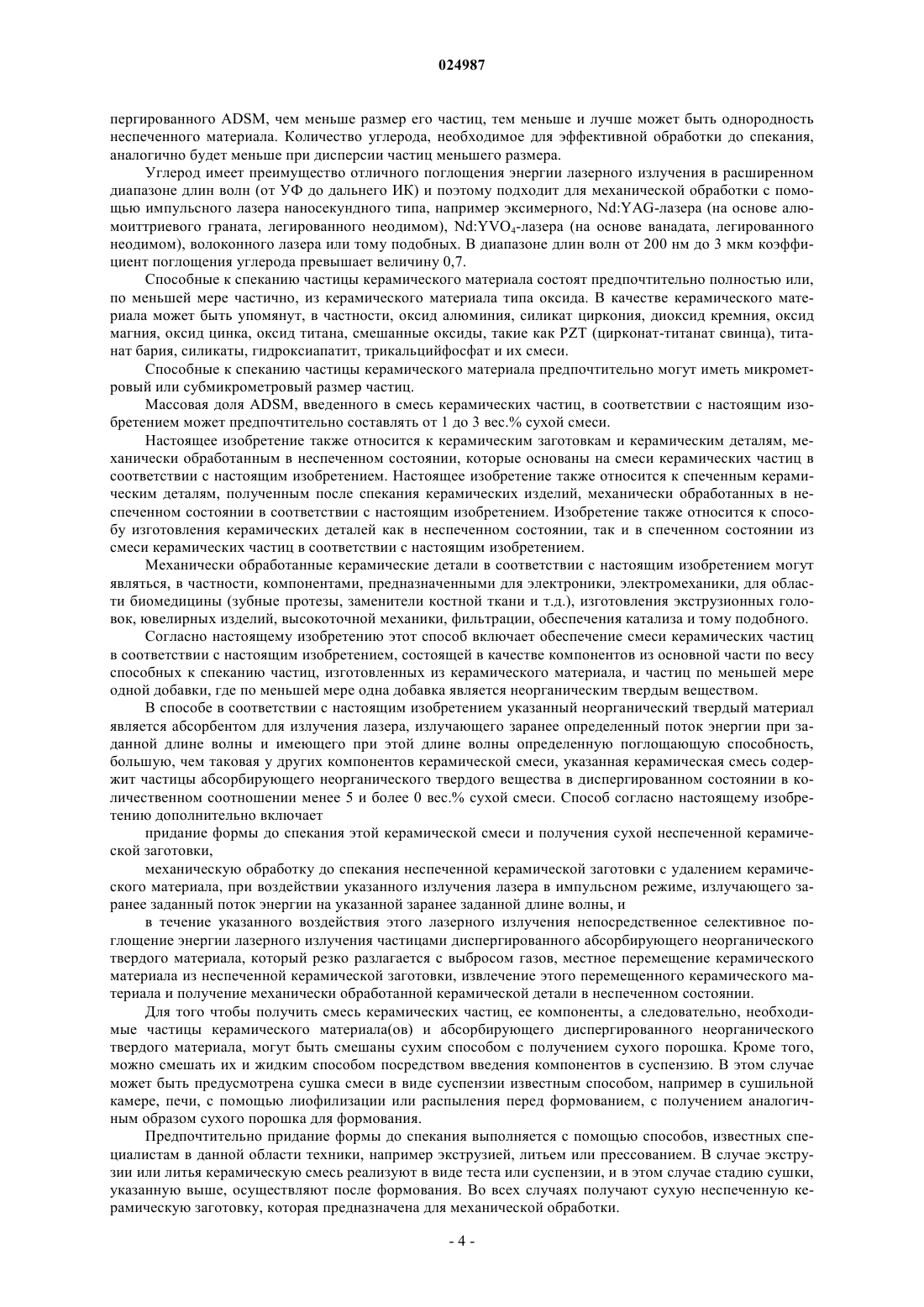

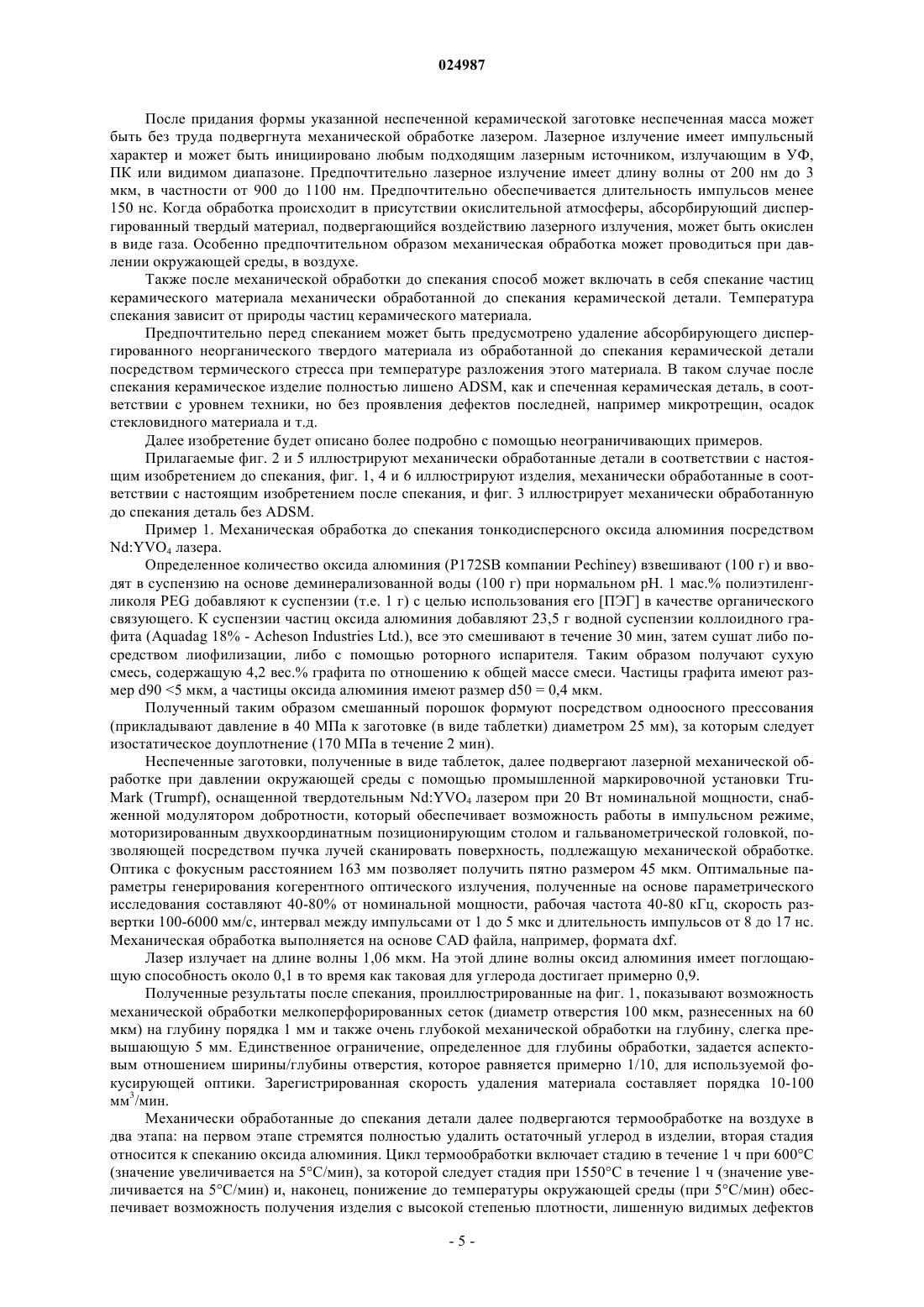

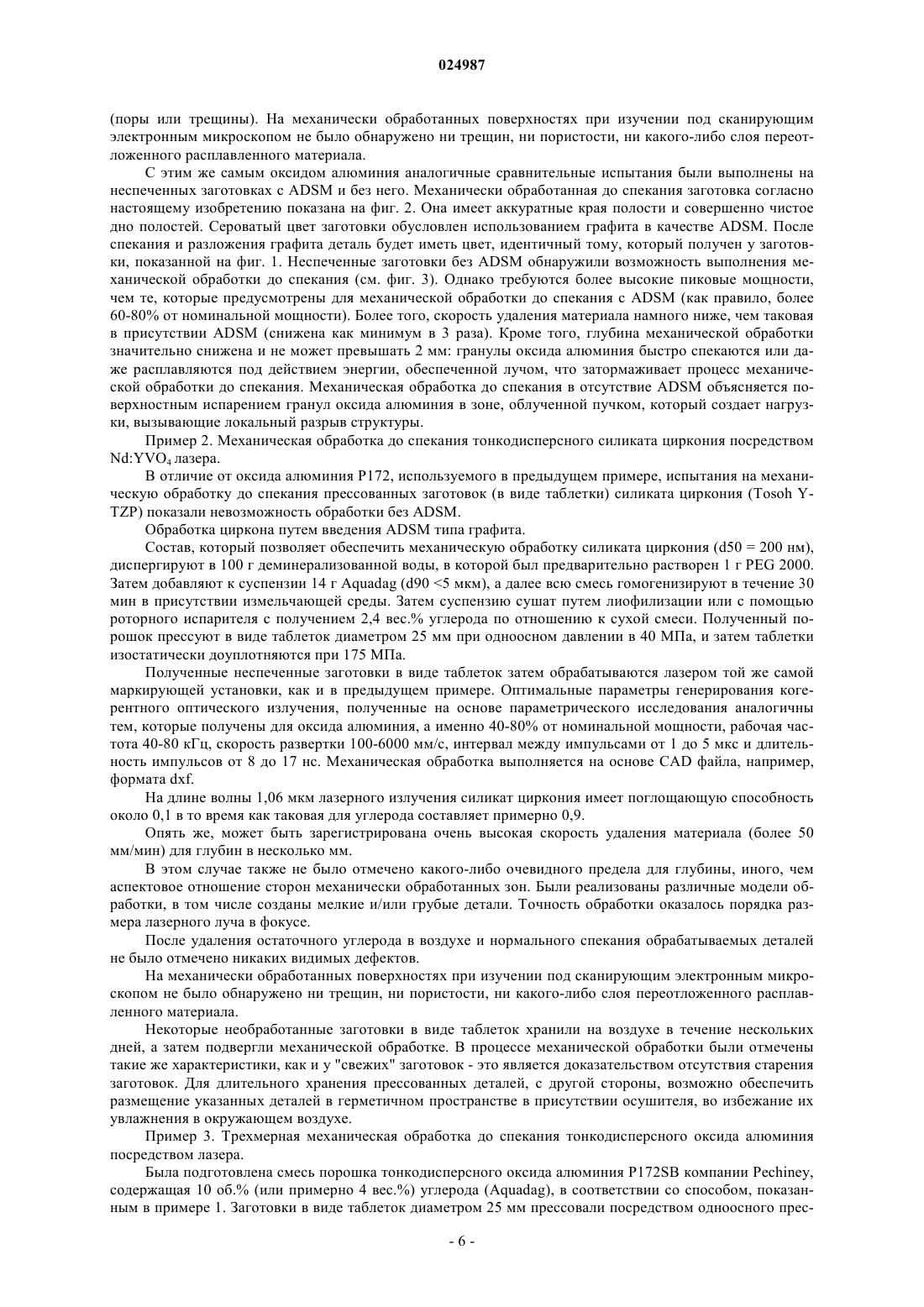

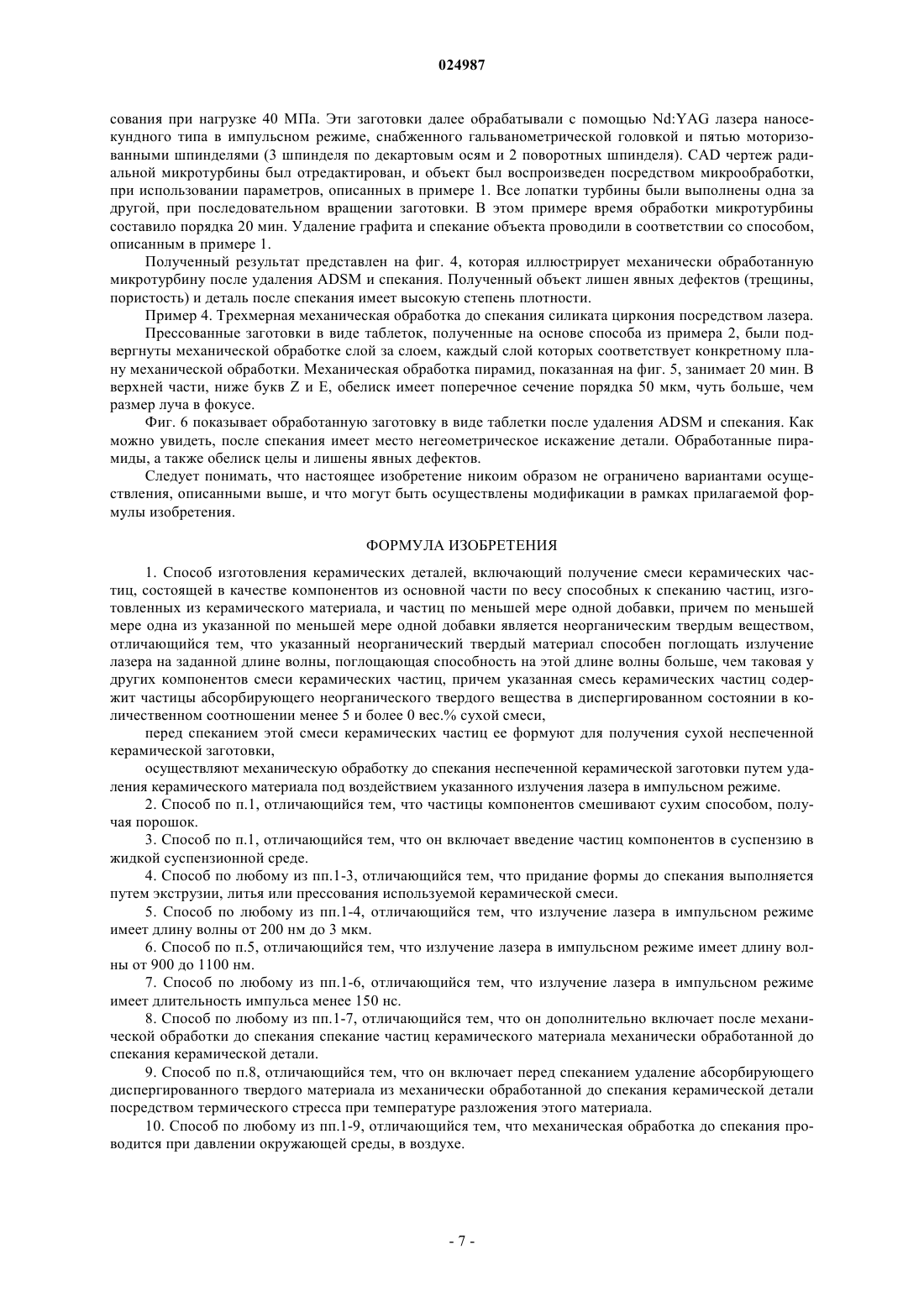

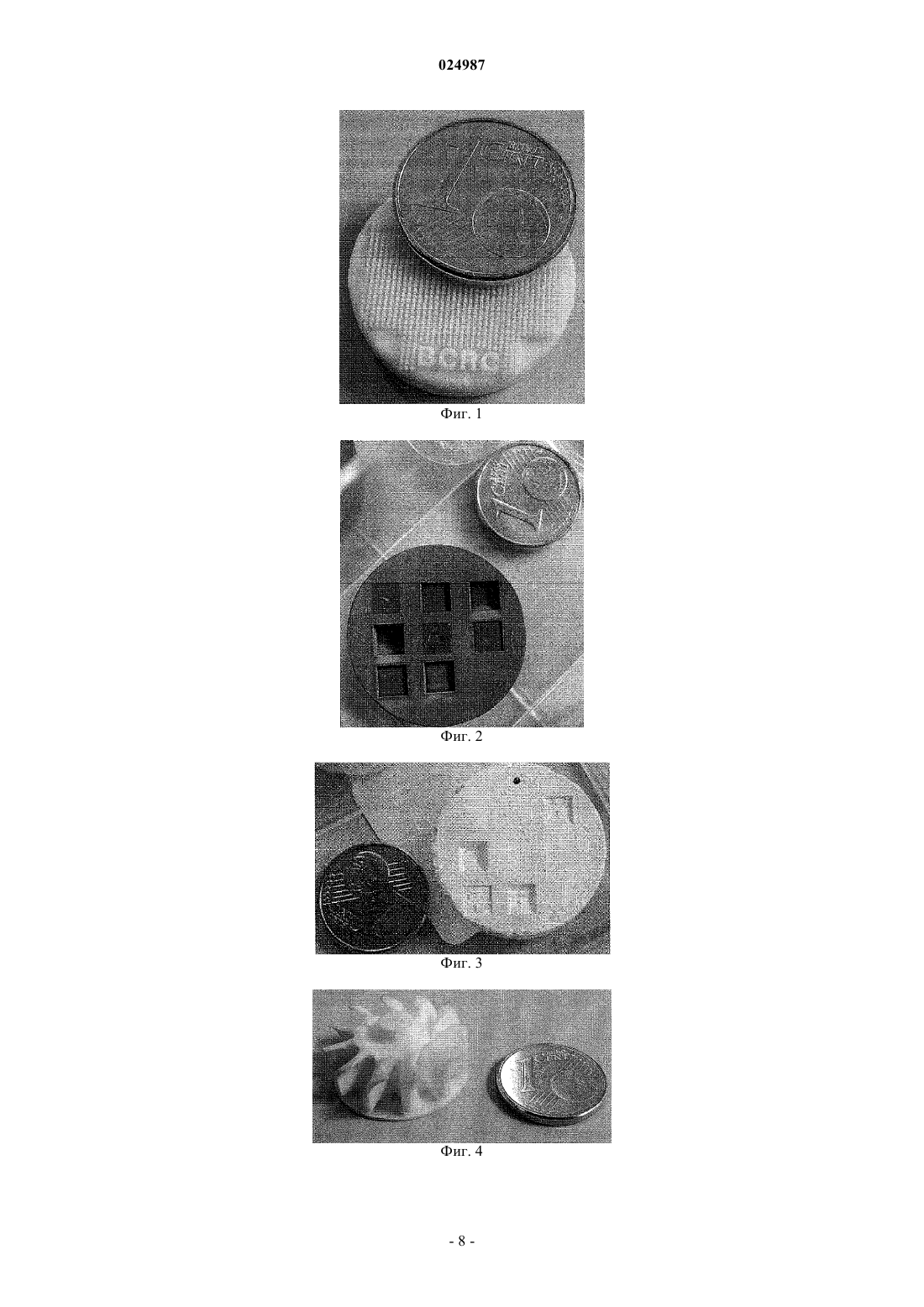

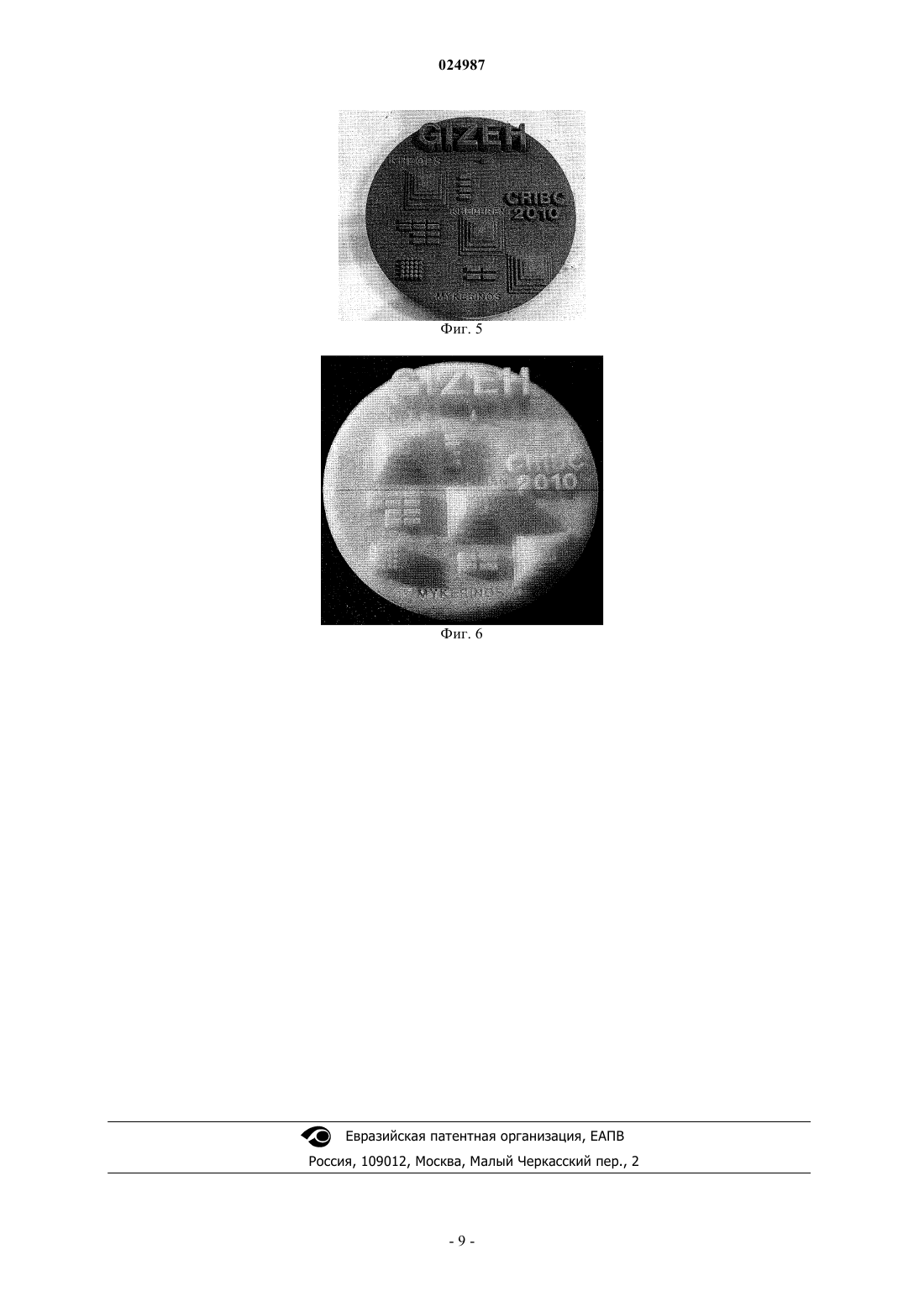

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ Изобретение относится к смеси керамических частиц, содержащей в качестве компонентов основную часть по весу способных к спеканию частиц, изготовленных из керамического материала, и частиц по меньшей мере одной добавки, по меньшей мере одна добавка является диспергированным абсорбирующим неорганическим твердым материалом, который имеет для лазерного луча, излучаемого при заранее заданной длине волны, определенную поглощающую способность, большую, чем таковая у других компонентов керамической смеси, и который резко разрушается при выбросе газа в присутствии лазерного луча, указанная добавка присутствует в количестве менее 5 вес.% сухой смеси. Изобретение также относится к керамическим деталям,изготовленным из такой смеси. Область техники Настоящее изобретение относится к смеси керамических частиц, содержащей в качестве компонентов основную часть по весу способных к спеканию частиц, изготовленных из керамического материала,и частиц по меньшей мере одной добавки, где по меньшей мере одна добавка является твердым неорганическим материалом. Изобретение также относится к керамической заготовке и керамической детали в неспеченном или спеченном состоянии на основе такой смеси керамических частиц и к способу изготовления керамических деталей из этой керамической смеси. Уровень техники Способ лазерной механической обработки с эрозией описывается Pham D.T. et coll. в Laser milling,Proc Instn Mech Engrs, т. 216, ч. В: J. Engineering Manufacture, стр. 657-667 (2002). Для целей механической обработки лазерное излучение, как правило, направляется в течение очень короткого интервала времени на поверхности уменьшенных размеров. Это приводит к очень высокой плотности пиковой мощности (1012 Вт/м 2), которая вызывает ряд преобразований в облученном материале. Таким образом может быть обеспечено плавление и испарение материала, что создает микрополости обработки на месте. Постепенное создание серии таких полостей (при помощи, в частности, гальванометрического дефлектора или движения моторизированных шпинделей) позволяет структурировать геометрическую форму поверхности и постепенно воспроизвести сложную форму. Однако этот процесс,известный под названием "лазерное фрезерование", имеет ряд недостатков. Для того чтобы процесс был эффективным, материал должен быть абсорбентом для длины волны лазерного луча, что требует адаптации источника лазерного излучения к материалу, подлежащему обработке. Период времени обработки может быть очень длинным (несколько десятков часов), даже для небольших или ограниченных объемов удаляемого материала (например, нескольких десятков мм 3). Нагрев, осуществляемый лучом в детали генерирует "зону теплового воздействия", где свойства материала локально нарушаются (образование стекловидной фазы, трещин, создание нежелательных новых фаз). Этот аспект имеет особое значение для керамических материалов, которые считаются очень хрупкими, и для которых, например, образование трещин является особенно вредным с точки зрения их механической прочности. Из-за этих ограничений этот способ часто используют для изготовления одиночных компонентов и в очень небольших количествах (штампов, структурированных форм). В заявке на патент WO 2006/079459 описан способ обработки сырца потоком вещества или энергии,например лазера. Предлагаемая обработка осуществляется на неспеченной керамической или металлической детали, состоящей из множества гранул, удерживаемых вместе органическим связующим. Формование неспеченной детали обеспечивают посредством обычного способа порошковой металлургии, также используемого мастерами по керамике и широко представленного в литературе (прессование, экструзия и т.д.). Из уровня техники также известно введение связующего, которое позволяет улучшить сцепление гранулированной сборки. Механическая обработка, описанная в этом известном документе осуществляется посредством последовательных вырезов или "надрезов" неспеченного объекта (сырца) потоком энергии или вещества. В заявке на патент DE 19501279 описано использование УФ-лазера в импульсном режиме для обеспечения селективного удаления материала. Однако в этом документе подчеркивается, что посредством этого способа возможно осуществить лишь ограниченное удаление материала, в силу быстрого формирования слоя расплавленного материала,который переоткладывается на поверхности. В качестве ответа на этот недостаток документ предлагает решение этой проблемы посредством обработки поверхности в присутствии жидкости, чтобы предотвратить переотложение этого удаляемого материала. В A. Kruusing, Underwater and water-assisted laser processing: ч. 1 - general features, steam cleaning andshock processing Optics and Lasers in Engineering 41 (2004), стр. 307-327, также описано применение лазерной обработки поверхности в присутствии жидкой пленки (часто воды). Во время облучения лазером пленка жидкости локально резко нагревается и испаряется мгновенно, извлекая шлак и расплавленные частицы с поверхности материала. В международной заявке на патент WO 2010/055277 принцип обработки в жидкой среде распространен на случай неспеченной керамики или металлических компонентов. Обработка выполняется на сборках гранул из металла или керамики (удерживаемых вместе органическим связующим), которые погружаются в жидкость (воду или спирт) и/или на поверхность которых распыляется жидкость. Различные периоды погружения (от 0,5 до 24 ч) необходимы для того, чтобы обеспечить возможность проникновения жидкости вовнутрь неспеченной детали через ее открытую пористость. Во время облучения лазером очень быстрый нагрев жидкости, содержащейся в неспеченном материале, происходит на поверхности этого материала. Чрезвычайно быстрое испарение указанной жидкости ("взрывное испарение") приводит к локальному разрыву структуры неспеченного изделия. Способ с успехом осуществляли на некоторых керамических материалах (глинозем и стеатит), но он не подходит,например, для механической обработки кордиерита. Авторы отмечают, что не для всей керамики подхо-1 024987 дит этот тип механической обработки. Кроме того, глубины механической обработки являются небольшими (как правило, менее 1 мм), так как диффузный нагрев изделия быстро вызывает нежелательное испарение жидкости. Продолжение этой механической обработки вновь требует погружения изделия или непрерывного распыления жидкости на поверхность, подлежащую механической обработке. Способ оказывается особенно тяжелым в осуществлении по меньшей мере по трем причинам. Быстрое испарение растворителя ограничивает глубину механической обработки до долей миллиметра. Способ не применим к определенным керамическим материалам. Необходима механическая обработка компонентов непосредственно после их извлечения, так как промежуточное хранения исключено ввиду естественного испарения используемой жидкости. В заявке на патент US 2010/0032417 упоминается обработка до спекания с помощью УФ-лазера(длина волны меньше 400 нм) для зачистки/очистки "площадки припоя" или сверления отверстий в устройствах, предназначенных для микроэлектроники. Один вариант предусматривает способ обработки посредством взрывного испарения органического связующего, присутствующего в неспеченной массе. При высокой температуре органические пары расширяются с высокой скоростью и локально разрушают неспеченный материал с извлечением этого материала. В этом документе органическая фаза, обеспечивающая механическую обработку, является связующим веществом, хорошо известным мастерам по керамике, которая позволяет гарантировать сцепление гранул друг с другом и увеличивает механическую прочность изделия. В J. Gurauskis et coll., Laser drilling of Ni-YSZ Cements, Journal of the European Ceramic Society 28(2008), стр. 2673-2680, авторы подробно описали способ лазерной перфорации неспеченного керамического изделия. Частицы керамического материала поглощают лазерное излучение, которое вызывает быстрый рост их температуры. Затем тепло передается в органическое связующее, которое термически разлагается с образованием струи газа. Взрыв газа уносит с собой материал, который окружает место обработки. Похожий способ описан в Kamran Imen et al., Pulse CO2 Laser Drilling of Green Alumina Ceramic,IEEE Transactions on Advanced Packaging, т. 22,4, Ноябрь 1999. В этом способе воздействие лазерного излучения осуществляется под давлением. Это исследование предшествующего уровня техники показывает, что в случае способов механической обработки посредством разрушения неспеченного керамического изделия, сформованного из смеси керамических частиц под действием лазерного излучения, всегда присутствует быстрый нагрев частиц керамического материала. Этот нагрев с выгодой используется для испарения жидкой фазы, которая, в то же время, предназначена для защиты керамического материала от перегрева, или для пиролиза в виде газообразной струи органического связующего, которое удерживает керамические частицы вместе. Керамические материалы не очень приспособлены для поглощения лазерного излучения длинных волн между 200 нм и 3 мкм. Поглощающая способность керамических материалов, в частности, из оксидов часто является посредственной в этом диапазоне длин волн. Поэтому любое лазерное излучение, излучаемое в этом диапазоне, должно быть достаточно мощным и продолжительным, так чтобы передача тепла от энергии, поглощаемой керамическим материалом, в жидкую фазу или в связующее имело эффект взрывного испарения этих фаз, сопровождаемого разрывом материала. Это приводит к опасности оплавления керамических частиц, происходящего во время плохоконтролируемого процесса, которого следует избегать, и к определенной медлительности в процессе механической обработки. Кроме того, в случае, когда используется органический связующий полимер, этот последний имеет недостаток, заключающийся в неконтролируемой ползучести и плавлении в зоне теплового воздействия. Более того, в диапазоне длин волн, больше 3 мкм (дальний инфракрасный диапазон) поглощающая способность керамического материала, а также связующего или жидкой фазы значительно выше, что приводит к комбинированному нагреву двух материалов и недостаткам, указанным выше. Керамические смеси также известны как содержащие большое количество комбинаций порообразующих агентов, один из которых может быть образован из углерода. Эти смеси формуют и обжигают, в частности, с целью получения пористых систем для обработки выхлопных газов автомобилей (см. патент США 2007/0006561), и они не подвергаются какой-либо механической обработке до спекания посредством лазера. Задачей настоящего изобретения является разработка смеси керамических частиц, которая обеспечивает возможность механической обработки до спекания керамических деталей, позволяющей получить сложные формы из простых форм. Эта обработка должна быть очень гибкой и очень быстрой в осуществлении без проявления недостатков обработки согласно предшествующему уровню техники. Эти проблемы решаются в соответствии с изобретением посредством смеси керамических частиц таких, как указано в начале. В этой смеси указанный неорганический твердый материал является абсорбентом для излучения лазера, излучающего заранее определенный поток энергии при заданной длине волны и имеющего при этой заданной длине волны определенную поглощающую способность, большую, чем таковая у других компонентов керамической смеси, и указанная керамическая смесь содержит частицы абсорбирующего неорганического твердого вещества в диспергированном состоянии в количественном отношении менее 5 и более 0 вес.% сухой смеси, частицы абсорбирующего неорганического твердого вещества способны к резкому разложению с выбросом газов в присутствии указанного лазерного излучения. В случае воздействия на эту смесь керамических частиц вышеупомянутого лазерного излучения поток энергии будут непосредственно и предпочтительно поглощать, таким образом, не частицы керамического материала, способные к спеканию, а частицы неорганической добавки, выбранной для этой цели,которая будет указана ниже, как абсорбирующий диспергированный твердый материал ADSM. Эти частицы, подвергнутые лазерному излучению, могут разлагаться в газообразную форму в чрезвычайно короткие интервалы времени, в частности менее микросекунды. В частности, лазеры наносекундного типа в импульсном режиме (пульсации ниже 150 нс), излучающие в непосредственной близости от 1 мкм и имеющие среднюю мощность (обычно от 5 до 100 Вт средней мощности), очень подходят для этой цели. Любой риск несвоевременного нагрева, даже локального, окружающего керамического материала, таким образом, предотвращается, и интервал времени механической обработки может быть очень коротким. Коэффициент поглощения A или поглощающая способность является фундаментальным свойством,регулирующим взаимодействие между электромагнитным излучением и поверхностью, подвергнутой этому излучению. Он определяется по формуле где R является отражающей способностью (коэффициентом отражения) облучаемого материала. Эта безразмерная величина зависит от длины волны падающего излучения. Она принимает значения от 0 (нет поглощения) до 1 (полное поглощение). (См. Ready J.F. (ed.), LIA handbook of laser materialsprocessing, Laser Institute of America, Magnolia Publishing Inc., 2001, а также Oliveira C. et al., Etude de l'absorption du rayonnement IR en vue du traitement laser d'alliages ferreux, J. Phys. III France, 2 (1992), 22032223). Введение массовой доли ADSM в количестве менее 5 вес.% сухой смеси обеспечивает две цели: эффективную механическую обработку, как указано выше, а также уплотнение изделия настолько, насколько это возможно, предпочтительно 100% от теоретической плотности. Предпочтительно в смеси керамических частиц в соответствии с настоящим изобретением абсорбирующий диспергированный неорганический твердый материал имеет по отношению к другим компонентам разницу поглощающей способности лазерного излучения, которая больше чем 0,2, предпочтительно больше или равна 0,4, особенно предпочтительно больше или равна 0,5. Предпочтительно абсорбирующий диспергированный твердый материал не является связующим материалом. Следует отметить, что смесь керамических частиц в соответствии с настоящим изобретением может содержать в качестве другой добавки по меньшей мере одно связующее для частиц керамического материала. Возможно предусмотреть любой тип связующего, известный в данной области техники, в частности органическое связующее, которое может присутствовать в форме, по существу, клейких частиц, распределенных среди способных к спеканию частиц керамического материала, или покрывающих эти частицы. Содержание органического связующего, введенного в смесь согласно настоящему изобретению, предпочтительно составляет менее 5 вес.% сухой смеси, в частности менее 3 вес.%. В соответствии с одним вариантом осуществления настоящего изобретения абсорбирующий диспергированный твердый материал является стабильным в условиях отсутствия тепловых и/или оптических напряжений. Таким образом, смесь керамических частиц без проблем поддается хранению при нормальных условиях, в частности при температуре окружающей среды, и при отсутствии воздействия лазерного излучения. Она [смесь] может находиться в виде порошка, предпочтительно полностью сухого, или суспензии частиц в жидкой суспензионной среде, например водной среде, такой как вода. ADSM предпочтительно способен к полному разложению в контролируемых температурных условиях, выше чем 400C. Таким образом, после механической обработки до спекания керамического изделия, сформованного из смеси керамических частиц, возможно выполнить любой узор из абсорбирующего диспергированного неорганического твердого материала, полностью исчезающего перед стадией спекания изделия. В соответствии с настоящим изобретением абсорбирующий диспергированный неорганический твердый материал может состоять полностью или, по меньшей мере частично, из углерода. Углерод предпочтительно может быть выбран из группы, состоящей из графита, антрацита, сажи, активированного угля, углеродных нанотрубок, графеновой пленки и их смесей. Кроме того, можно предусмотреть органическую фазу с диспергированным углеродом, например графитом или сажей. Предпочтительным ADSM для механической обработки неспеченных керамических изделий является углерод и его производные. Углерод имеет высокий коэффициент поглощения или поглощающую способность в широком диапазоне частот, доступных для современных источников лазерного излучения,в частности между 200 нм и 3 мкм. Облученный в импульсном режиме углерод быстро разлагается с выбросом газов, которые разрушают структуру окружающего их неспеченного материала, вызывая тем самым выброс частиц керамического материала. Дисперсия углерода микрометрового или субмикрометрового размера (d90 5 мкм, предпочтительно 1 мкм) является предпочтительной, поскольку она обеспечивает превосходную однородность необработанного материала. В общем, независимо от природы дис-3 024987 пергированного ADSM, чем меньше размер его частиц, тем меньше и лучше может быть однородность неспеченного материала. Количество углерода, необходимое для эффективной обработки до спекания,аналогично будет меньше при дисперсии частиц меньшего размера. Углерод имеет преимущество отличного поглощения энергии лазерного излучения в расширенном диапазоне длин волн (от УФ до дальнего ИК) и поэтому подходит для механической обработки с помощью импульсного лазера наносекундного типа, например эксимерного, Nd:YAG-лазера (на основе алюмоиттриевого граната, легированного неодимом), Nd:YVO4-лазера (на основе ванадата, легированного неодимом), волоконного лазера или тому подобных. В диапазоне длин волн от 200 нм до 3 мкм коэффициент поглощения углерода превышает величину 0,7. Способные к спеканию частицы керамического материала состоят предпочтительно полностью или,по меньшей мере частично, из керамического материала типа оксида. В качестве керамического материала может быть упомянут, в частности, оксид алюминия, силикат циркония, диоксид кремния, оксид магния, оксид цинка, оксид титана, смешанные оксиды, такие как PZT (цирконат-титанат свинца), титанат бария, силикаты, гидроксиапатит, трикальцийфосфат и их смеси. Способные к спеканию частицы керамического материала предпочтительно могут иметь микрометровый или субмикрометровый размер частиц. Массовая доля ADSM, введенного в смесь керамических частиц, в соответствии с настоящим изобретением может предпочтительно составлять от 1 до 3 вес.% сухой смеси. Настоящее изобретение также относится к керамическим заготовкам и керамическим деталям, механически обработанным в неспеченном состоянии, которые основаны на смеси керамических частиц в соответствии с настоящим изобретением. Настоящее изобретение также относится к спеченным керамическим деталям, полученным после спекания керамических изделий, механически обработанных в неспеченном состоянии в соответствии с настоящим изобретением. Изобретение также относится к способу изготовления керамических деталей как в неспеченном состоянии, так и в спеченном состоянии из смеси керамических частиц в соответствии с настоящим изобретением. Механически обработанные керамические детали в соответствии с настоящим изобретением могут являться, в частности, компонентами, предназначенными для электроники, электромеханики, для области биомедицины (зубные протезы, заменители костной ткани и т.д.), изготовления экструзионных головок, ювелирных изделий, высокоточной механики, фильтрации, обеспечения катализа и тому подобного. Согласно настоящему изобретению этот способ включает обеспечение смеси керамических частиц в соответствии с настоящим изобретением, состоящей в качестве компонентов из основной части по весу способных к спеканию частиц, изготовленных из керамического материала, и частиц по меньшей мере одной добавки, где по меньшей мере одна добавка является неорганическим твердым веществом. В способе в соответствии с настоящим изобретением указанный неорганический твердый материал является абсорбентом для излучения лазера, излучающего заранее определенный поток энергии при заданной длине волны и имеющего при этой длине волны определенную поглощающую способность,большую, чем таковая у других компонентов керамической смеси, указанная керамическая смесь содержит частицы абсорбирующего неорганического твердого вещества в диспергированном состоянии в количественном соотношении менее 5 и более 0 вес.% сухой смеси. Способ согласно настоящему изобретению дополнительно включает придание формы до спекания этой керамической смеси и получения сухой неспеченной керамической заготовки,механическую обработку до спекания неспеченной керамической заготовки с удалением керамического материала, при воздействии указанного излучения лазера в импульсном режиме, излучающего заранее заданный поток энергии на указанной заранее заданной длине волны, и в течение указанного воздействия этого лазерного излучения непосредственное селективное поглощение энергии лазерного излучения частицами диспергированного абсорбирующего неорганического твердого материала, который резко разлагается с выбросом газов, местное перемещение керамического материала из неспеченной керамической заготовки, извлечение этого перемещенного керамического материала и получение механически обработанной керамической детали в неспеченном состоянии. Для того чтобы получить смесь керамических частиц, ее компоненты, а следовательно, необходимые частицы керамического материала(ов) и абсорбирующего диспергированного неорганического твердого материала, могут быть смешаны сухим способом с получением сухого порошка. Кроме того,можно смешать их и жидким способом посредством введения компонентов в суспензию. В этом случае может быть предусмотрена сушка смеси в виде суспензии известным способом, например в сушильной камере, печи, с помощью лиофилизации или распыления перед формованием, с получением аналогичным образом сухого порошка для формования. Предпочтительно придание формы до спекания выполняется с помощью способов, известных специалистам в данной области техники, например экструзией, литьем или прессованием. В случае экструзии или литья керамическую смесь реализуют в виде теста или суспензии, и в этом случае стадию сушки,указанную выше, осуществляют после формования. Во всех случаях получают сухую неспеченную керамическую заготовку, которая предназначена для механической обработки. После придания формы указанной неспеченной керамической заготовке неспеченная масса может быть без труда подвергнута механической обработке лазером. Лазерное излучение имеет импульсный характер и может быть инициировано любым подходящим лазерным источником, излучающим в УФ,ПК или видимом диапазоне. Предпочтительно лазерное излучение имеет длину волны от 200 нм до 3 мкм, в частности от 900 до 1100 нм. Предпочтительно обеспечивается длительность импульсов менее 150 нс. Когда обработка происходит в присутствии окислительной атмосферы, абсорбирующий диспергированный твердый материал, подвергающийся воздействию лазерного излучения, может быть окислен в виде газа. Особенно предпочтительном образом механическая обработка может проводиться при давлении окружающей среды, в воздухе. Также после механической обработки до спекания способ может включать в себя спекание частиц керамического материала механически обработанной до спекания керамической детали. Температура спекания зависит от природы частиц керамического материала. Предпочтительно перед спеканием может быть предусмотрено удаление абсорбирующего диспергированного неорганического твердого материала из обработанной до спекания керамической детали посредством термического стресса при температуре разложения этого материала. В таком случае после спекания керамическое изделие полностью лишено ADSM, как и спеченная керамическая деталь, в соответствии с уровнем техники, но без проявления дефектов последней, например микротрещин, осадок стекловидного материала и т.д. Далее изобретение будет описано более подробно с помощью неограничивающих примеров. Прилагаемые фиг. 2 и 5 иллюстрируют механически обработанные детали в соответствии с настоящим изобретением до спекания, фиг. 1, 4 и 6 иллюстрируют изделия, механически обработанные в соответствии с настоящим изобретением после спекания, и фиг. 3 иллюстрирует механически обработанную до спекания деталь без ADSM. Пример 1. Механическая обработка до спекания тонкодисперсного оксида алюминия посредствомNd:YVO4 лазера. Определенное количество оксида алюминия (Р 172SB компании Pechiney) взвешивают (100 г) и вводят в суспензию на основе деминерализованной воды (100 г) при нормальном pH. 1 мас.% полиэтиленгликоля PEG добавляют к суспензии (т.е. 1 г) с целью использования его [ПЭГ] в качестве органического связующего. К суспензии частиц оксида алюминия добавляют 23,5 г водной суспензии коллоидного графита (Aquadag 18% - Acheson Industries Ltd.), все это смешивают в течение 30 мин, затем сушат либо посредством лиофилизации, либо с помощью роторного испарителя. Таким образом получают сухую смесь, содержащую 4,2 вес.% графита по отношению к общей массе смеси. Частицы графита имеют размер d90 5 мкм, а частицы оксида алюминия имеют размер d50 = 0,4 мкм. Полученный таким образом смешанный порошок формуют посредством одноосного прессования(прикладывают давление в 40 МПа к заготовке (в виде таблетки) диаметром 25 мм), за которым следует изостатическое доуплотнение (170 МПа в течение 2 мин). Неспеченные заготовки, полученные в виде таблеток, далее подвергают лазерной механической обработке при давлении окружающей среды с помощью промышленной маркировочной установки TruMark (Trumpf), оснащенной твердотельным Nd:YVO4 лазером при 20 Вт номинальной мощности, снабженной модулятором добротности, который обеспечивает возможность работы в импульсном режиме,моторизированным двухкоординатным позиционирующим столом и гальванометрической головкой, позволяющей посредством пучка лучей сканировать поверхность, подлежащую механической обработке. Оптика с фокусным расстоянием 163 мм позволяет получить пятно размером 45 мкм. Оптимальные параметры генерирования когерентного оптического излучения, полученные на основе параметрического исследования составляют 40-80% от номинальной мощности, рабочая частота 40-80 кГц, скорость развертки 100-6000 мм/с, интервал между импульсами от 1 до 5 мкс и длительность импульсов от 8 до 17 нс. Механическая обработка выполняется на основе CAD файла, например, формата dxf. Лазер излучает на длине волны 1,06 мкм. На этой длине волны оксид алюминия имеет поглощающую способность около 0,1 в то время как таковая для углерода достигает примерно 0,9. Полученные результаты после спекания, проиллюстрированные на фиг. 1, показывают возможность механической обработки мелкоперфорированных сеток (диаметр отверстия 100 мкм, разнесенных на 60 мкм) на глубину порядка 1 мм и также очень глубокой механической обработки на глубину, слегка превышающую 5 мм. Единственное ограничение, определенное для глубины обработки, задается аспектовым отношением ширины/глубины отверстия, которое равняется примерно 1/10, для используемой фокусирующей оптики. Зарегистрированная скорость удаления материала составляет порядка 10-100 мм 3/мин. Механически обработанные до спекания детали далее подвергаются термообработке на воздухе в два этапа: на первом этапе стремятся полностью удалить остаточный углерод в изделии, вторая стадия относится к спеканию оксида алюминия. Цикл термообработки включает стадию в течение 1 ч при 600C(значение увеличивается на 5C/мин), за которой следует стадия при 1550C в течение 1 ч (значение увеличивается на 5C/мин) и, наконец, понижение до температуры окружающей среды (при 5C/мин) обеспечивает возможность получения изделия с высокой степенью плотности, лишенную видимых дефектов(поры или трещины). На механически обработанных поверхностях при изучении под сканирующим электронным микроскопом не было обнаружено ни трещин, ни пористости, ни какого-либо слоя переотложенного расплавленного материала. С этим же самым оксидом алюминия аналогичные сравнительные испытания были выполнены на неспеченных заготовках с ADSM и без него. Механически обработанная до спекания заготовка согласно настоящему изобретению показана на фиг. 2. Она имеет аккуратные края полости и совершенно чистое дно полостей. Сероватый цвет заготовки обусловлен использованием графита в качестве ADSM. После спекания и разложения графита деталь будет иметь цвет, идентичный тому, который получен у заготовки, показанной на фиг. 1. Неспеченные заготовки без ADSM обнаружили возможность выполнения механической обработки до спекания (см. фиг. 3). Однако требуются более высокие пиковые мощности,чем те, которые предусмотрены для механической обработки до спекания с ADSM (как правило, более 60-80% от номинальной мощности). Более того, скорость удаления материала намного ниже, чем таковая в присутствии ADSM (снижена как минимум в 3 раза). Кроме того, глубина механической обработки значительно снижена и не может превышать 2 мм: гранулы оксида алюминия быстро спекаются или даже расплавляются под действием энергии, обеспеченной лучом, что затормаживает процесс механической обработки до спекания. Механическая обработка до спекания в отсутствие ADSM объясняется поверхностным испарением гранул оксида алюминия в зоне, облученной пучком, который создает нагрузки, вызывающие локальный разрыв структуры. Пример 2. Механическая обработка до спекания тонкодисперсного силиката циркония посредствомNd:YVO4 лазера. В отличие от оксида алюминия Р 172, используемого в предыдущем примере, испытания на механическую обработку до спекания прессованных заготовок (в виде таблетки) силиката циркония (Tosoh YTZP) показали невозможность обработки без ADSM. Обработка циркона путем введения ADSM типа графита. Состав, который позволяет обеспечить механическую обработку силиката циркония (d50 = 200 нм),диспергируют в 100 г деминерализованной воды, в которой был предварительно растворен 1 г PEG 2000. Затем добавляют к суспензии 14 г Aquadag (d90 5 мкм), а далее всю смесь гомогенизируют в течение 30 мин в присутствии измельчающей среды. Затем суспензию сушат путем лиофилизации или с помощью роторного испарителя с получением 2,4 вес.% углерода по отношению к сухой смеси. Полученный порошок прессуют в виде таблеток диаметром 25 мм при одноосном давлении в 40 МПа, и затем таблетки изостатически доуплотняются при 175 МПа. Полученные неспеченные заготовки в виде таблеток затем обрабатываются лазером той же самой маркирующей установки, как и в предыдущем примере. Оптимальные параметры генерирования когерентного оптического излучения, полученные на основе параметрического исследования аналогичны тем, которые получены для оксида алюминия, а именно 40-80% от номинальной мощности, рабочая частота 40-80 кГц, скорость развертки 100-6000 мм/с, интервал между импульсами от 1 до 5 мкс и длительность импульсов от 8 до 17 нс. Механическая обработка выполняется на основе CAD файла, например,формата dxf. На длине волны 1,06 мкм лазерного излучения силикат циркония имеет поглощающую способность около 0,1 в то время как таковая для углерода составляет примерно 0,9. Опять же, может быть зарегистрирована очень высокая скорость удаления материала (более 50 мм/мин) для глубин в несколько мм. В этом случае также не было отмечено какого-либо очевидного предела для глубины, иного, чем аспектовое отношение сторон механически обработанных зон. Были реализованы различные модели обработки, в том числе созданы мелкие и/или грубые детали. Точность обработки оказалось порядка размера лазерного луча в фокусе. После удаления остаточного углерода в воздухе и нормального спекания обрабатываемых деталей не было отмечено никаких видимых дефектов. На механически обработанных поверхностях при изучении под сканирующим электронным микроскопом не было обнаружено ни трещин, ни пористости, ни какого-либо слоя переотложенного расплавленного материала. Некоторые необработанные заготовки в виде таблеток хранили на воздухе в течение нескольких дней, а затем подвергли механической обработке. В процессе механической обработки были отмечены такие же характеристики, как и у "свежих" заготовок - это является доказательством отсутствия старения заготовок. Для длительного хранения прессованных деталей, с другой стороны, возможно обеспечить размещение указанных деталей в герметичном пространстве в присутствии осушителя, во избежание их увлажнения в окружающем воздухе. Пример 3. Трехмерная механическая обработка до спекания тонкодисперсного оксида алюминия посредством лазера. Была подготовлена смесь порошка тонкодисперсного оксида алюминия Р 172SB компании Pechiney,содержащая 10 об.% (или примерно 4 вес.%) углерода (Aquadag), в соответствии со способом, показанным в примере 1. Заготовки в виде таблеток диаметром 25 мм прессовали посредством одноосного прес-6 024987 сования при нагрузке 40 МПа. Эти заготовки далее обрабатывали с помощью Nd:YAG лазера наносекундного типа в импульсном режиме, снабженного гальванометрической головкой и пятью моторизованными шпинделями (3 шпинделя по декартовым осям и 2 поворотных шпинделя). CAD чертеж радиальной микротурбины был отредактирован, и объект был воспроизведен посредством микрообработки,при использовании параметров, описанных в примере 1. Все лопатки турбины были выполнены одна за другой, при последовательном вращении заготовки. В этом примере время обработки микротурбины составило порядка 20 мин. Удаление графита и спекание объекта проводили в соответствии со способом,описанным в примере 1. Полученный результат представлен на фиг. 4, которая иллюстрирует механически обработанную микротурбину после удаления ADSM и спекания. Полученный объект лишен явных дефектов (трещины,пористость) и деталь после спекания имеет высокую степень плотности. Пример 4. Трехмерная механическая обработка до спекания силиката циркония посредством лазера. Прессованные заготовки в виде таблеток, полученные на основе способа из примера 2, были подвергнуты механической обработке слой за слоем, каждый слой которых соответствует конкретному плану механической обработки. Механическая обработка пирамид, показанная на фиг. 5, занимает 20 мин. В верхней части, ниже букв Z и E, обелиск имеет поперечное сечение порядка 50 мкм, чуть больше, чем размер луча в фокусе. Фиг. 6 показывает обработанную заготовку в виде таблетки после удаления ADSM и спекания. Как можно увидеть, после спекания имеет место негеометрическое искажение детали. Обработанные пирамиды, а также обелиск целы и лишены явных дефектов. Следует понимать, что настоящее изобретение никоим образом не ограничено вариантами осуществления, описанными выше, и что могут быть осуществлены модификации в рамках прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления керамических деталей, включающий получение смеси керамических частиц, состоящей в качестве компонентов из основной части по весу способных к спеканию частиц, изготовленных из керамического материала, и частиц по меньшей мере одной добавки, причем по меньшей мере одна из указанной по меньшей мере одной добавки является неорганическим твердым веществом,отличающийся тем, что указанный неорганический твердый материал способен поглощать излучение лазера на заданной длине волны, поглощающая способность на этой длине волны больше, чем таковая у других компонентов смеси керамических частиц, причем указанная смесь керамических частиц содержит частицы абсорбирующего неорганического твердого вещества в диспергированном состоянии в количественном соотношении менее 5 и более 0 вес.% сухой смеси,перед спеканием этой смеси керамических частиц ее формуют для получения сухой неспеченной керамической заготовки,осуществляют механическую обработку до спекания неспеченной керамической заготовки путем удаления керамического материала под воздействием указанного излучения лазера в импульсном режиме. 2. Способ по п.1, отличающийся тем, что частицы компонентов смешивают сухим способом, получая порошок. 3. Способ по п.1, отличающийся тем, что он включает введение частиц компонентов в суспензию в жидкой суспензионной среде. 4. Способ по любому из пп.1-3, отличающийся тем, что придание формы до спекания выполняется путем экструзии, литья или прессования используемой керамической смеси. 5. Способ по любому из пп.1-4, отличающийся тем, что излучение лазера в импульсном режиме имеет длину волны от 200 нм до 3 мкм. 6. Способ по п.5, отличающийся тем, что излучение лазера в импульсном режиме имеет длину волны от 900 до 1100 нм. 7. Способ по любому из пп.1-6, отличающийся тем, что излучение лазера в импульсном режиме имеет длительность импульса менее 150 нс. 8. Способ по любому из пп.1-7, отличающийся тем, что он дополнительно включает после механической обработки до спекания спекание частиц керамического материала механически обработанной до спекания керамической детали. 9. Способ по п.8, отличающийся тем, что он включает перед спеканием удаление абсорбирующего диспергированного твердого материала из механически обработанной до спекания керамической детали посредством термического стресса при температуре разложения этого материала. 10. Способ по любому из пп.1-9, отличающийся тем, что механическая обработка до спекания проводится при давлении окружающей среды, в воздухе.

МПК / Метки

МПК: B23K 26/402, C04B 35/622

Метки: изготовления, керамических, способ, деталей

Код ссылки

<a href="https://eas.patents.su/10-24987-sposob-izgotovleniya-keramicheskih-detalejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления керамических деталей</a>

Предыдущий патент: Шина штепсельного типа

Следующий патент: Способ и устройство для очистки продуктов нитрования

Случайный патент: Амиды индолкарбоновых и бензимидазолкарбоновых кислот в качестве инсектицидов и акарицидов