Сушка биополимерного материала с помощью докритического газа

Номер патента: 22980

Опубликовано: 29.04.2016

Авторы: Джузеппин Марко Луиджи Федерико, Смитс Петер Ян, Хофланд Герард Виллем

Формула / Реферат

1. Способ получения порошка обезвоженного биополимера, который является полисахаридом, где указанный способ включает последовательные стадии:

a) получение осадка на фильтре, содержащего полисахарид и от 30 до 60 мас.% воды;

b) контактирование указанного осадка на фильтре с газом под давлением для экстракции воды из осадка на фильтре, при этом указанный газ под давлением имеет параметры давления и температуры ниже критических параметров газа, а именно, газ под давлением имеет давление по меньшей мере 0,6 МПа (6 бар) и до 6 МПа (60 бар), и температуру от 10 до 40°С,

c) отделение содержащего воду газа под давлением от обезвоженного осадка на фильтре и

d) сбор порошка обезвоженного полисахарида.

2. Способ по п.1, в котором стадию b) контактирования проводят при температуре от 5 до 25°С.

3. Способ по п.1, в котором полисахарид является крахмалом.

4. Способ по п.1 или 3, в котором полисахарид выбирают из группы природного растительного крахмала, крахмала из генетически модифицированных растений, физически модифицированного крахмала, химически модифицированного крахмала, ферментативно модифицированного крахмала; или их любых комбинаций.

5. Способ по любому из предшествующих пунктов, в котором газ под давлением представляет собой сжиженный газ.

6. Способ по любому из предшествующих пунктов, в котором газ под давлением выбирают из диоксида углерода, оксида азота, этана, этилена, пропана, циклопропана, пропилена, бутана и их смесей.

7. Способ по п.6, в котором газ под давлением представляет собой диоксид углерода, имеющий давление меньше чем 4 МПа (40 бар), и температуру от 15 до 25°С.

8. Способ по любому из предшествующих пунктов, в котором осадок на фильтре получают путем прессования водной суспензии, содержащей полисахарид, в фильтре, проницаемом для воды.

9. Способ по п.8, в котором используют сжатый газ для приложения давления к водной суспензии.

10. Способ по п. 9, в котором сжатый газ и газ под давлением идентичны.

11. Способ по любому из пп.1, 5 или 7-10, в котором осадок на фильтре контактирует с газом под давлением по меньшей мере в течение 5 мин, предпочтительно по меньшей мере 10 мин и более предпочтительно по меньшей мере в течение 60 мин.

12. Способ по любому из пп.9 или 10, в котором после отделения содержащего воду сжатого газа под давлением указанный содержащий воду сжатый газ сушат путем удаления содержащейся в нем воды и полученный таким образом высушенный сжатый газ возвращают к осадку на фильтре.

13. Способ по п.12, в котором воду удаляют из сжатого газа путем контактирования газа с адсорбентом воды и/или абсорбентом воды, который не смешивается с указанным сжатым газом, или с мембраной, обладающей селективностью в отношении газа и воды.

14. Способ по любому из пп.9, 10, 12 или 13, в котором содержание воды в сжатом газе, который приводят в контакт с осадком на фильтре, составляет менее 0,1 мас.%.

15. Способ по любому из предшествующих пунктов, в котором содержание воды в порошке обезвоженного полисахарида составляет 21 мас.% или меньше, предпочтительно менее 10 мас.%.

16. Способ по любому из предшествующих пунктов, в котором порошок обезвоженного полисахарида получают путем мгновенного сброса давления.

Текст

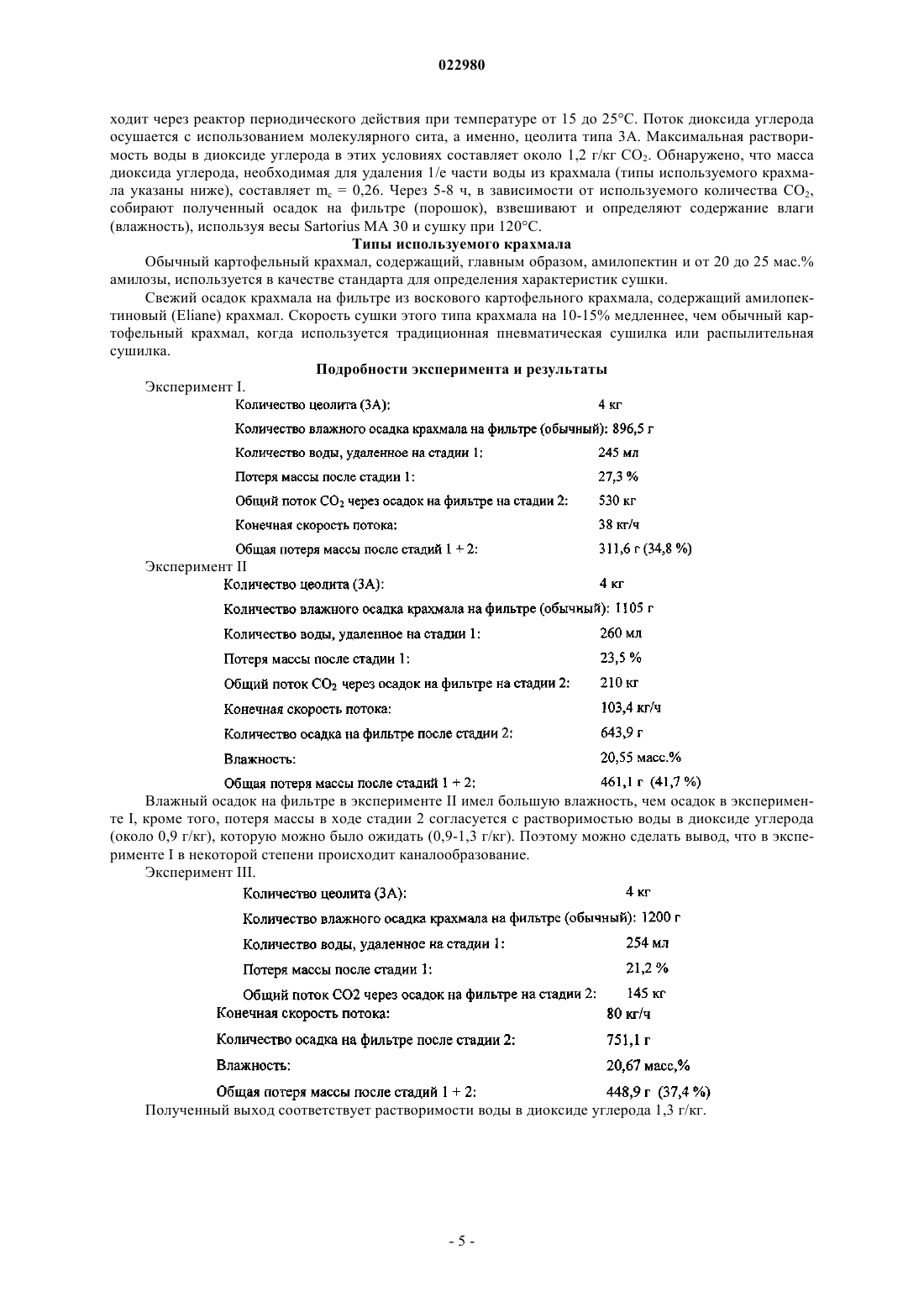

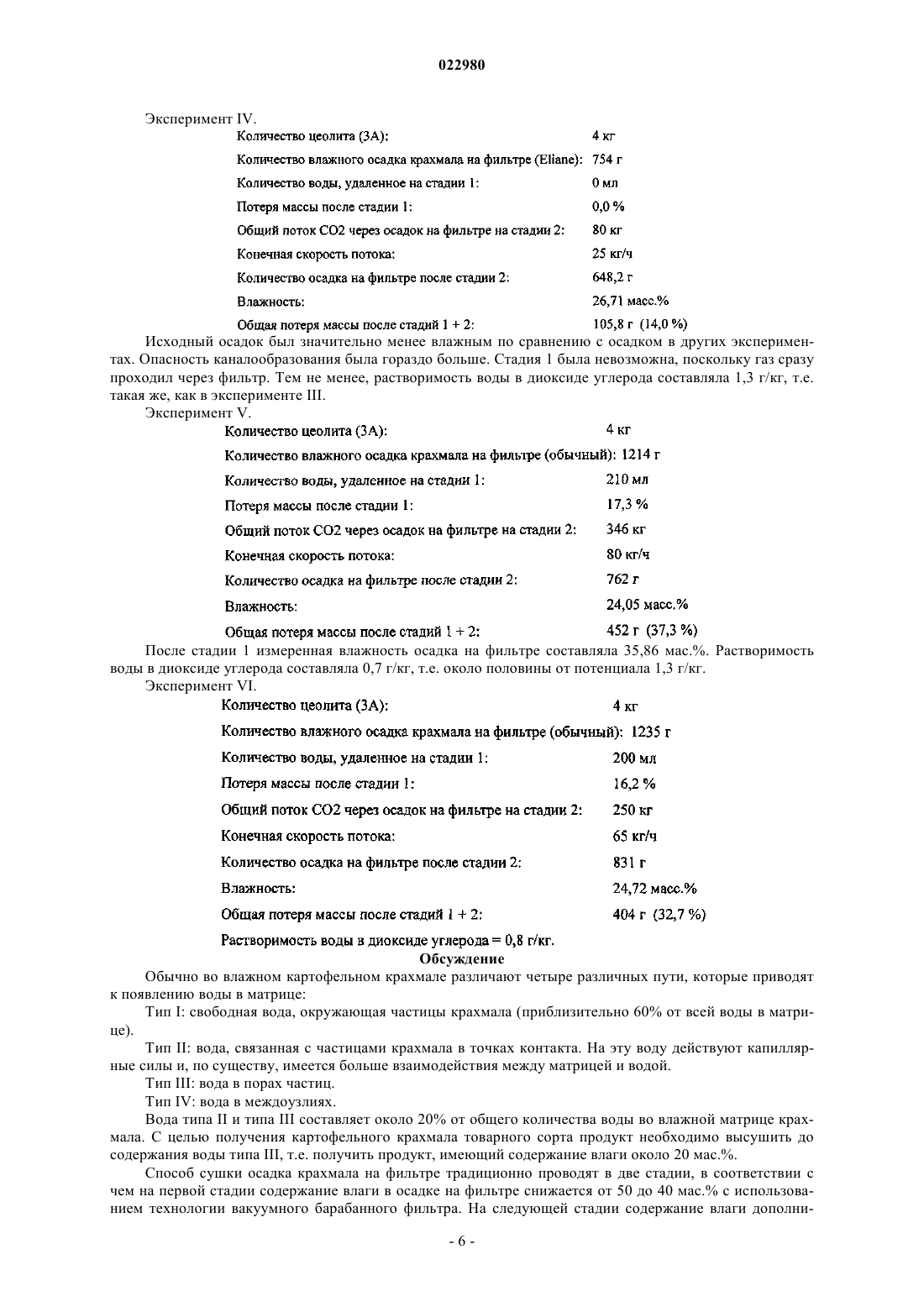

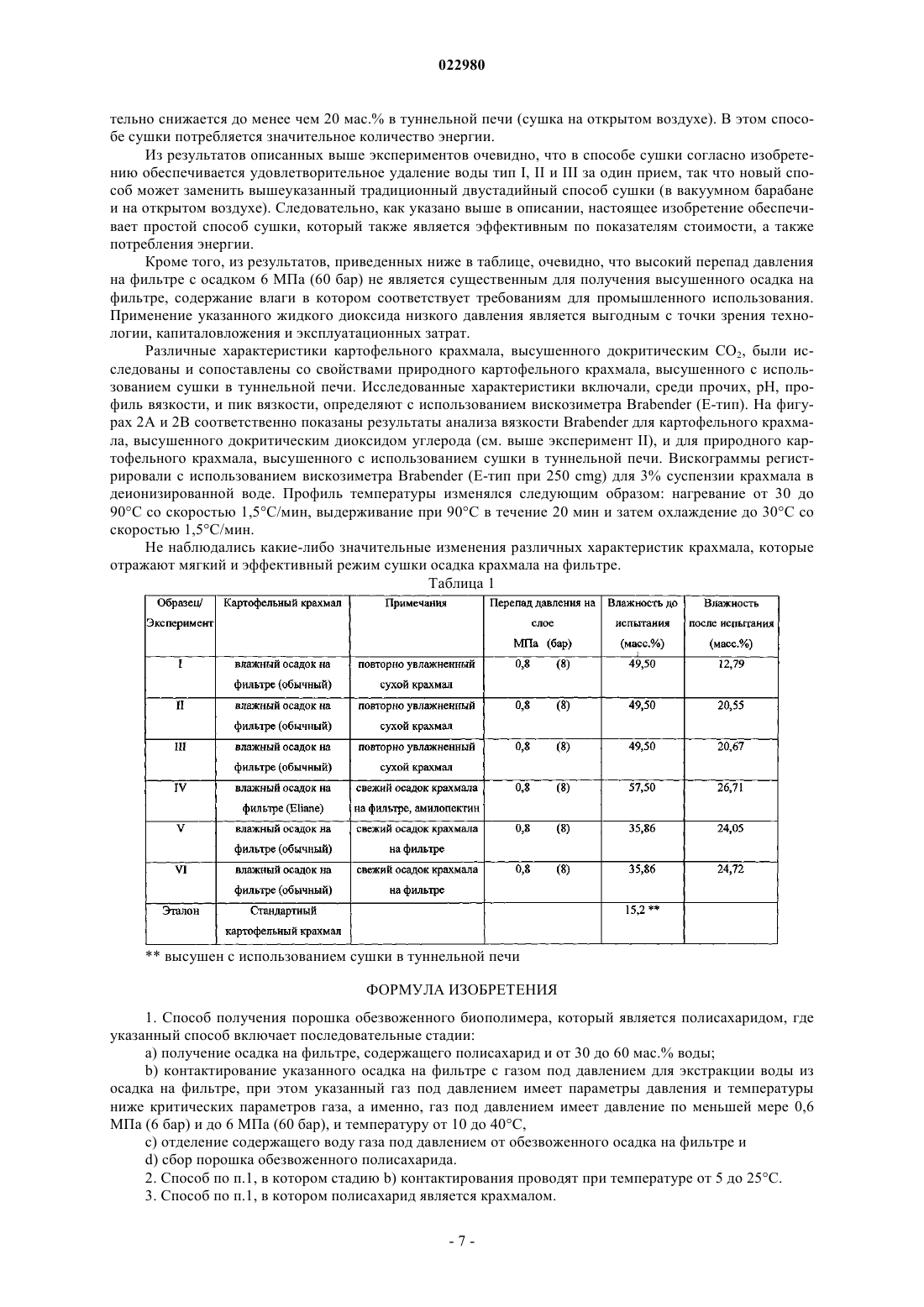

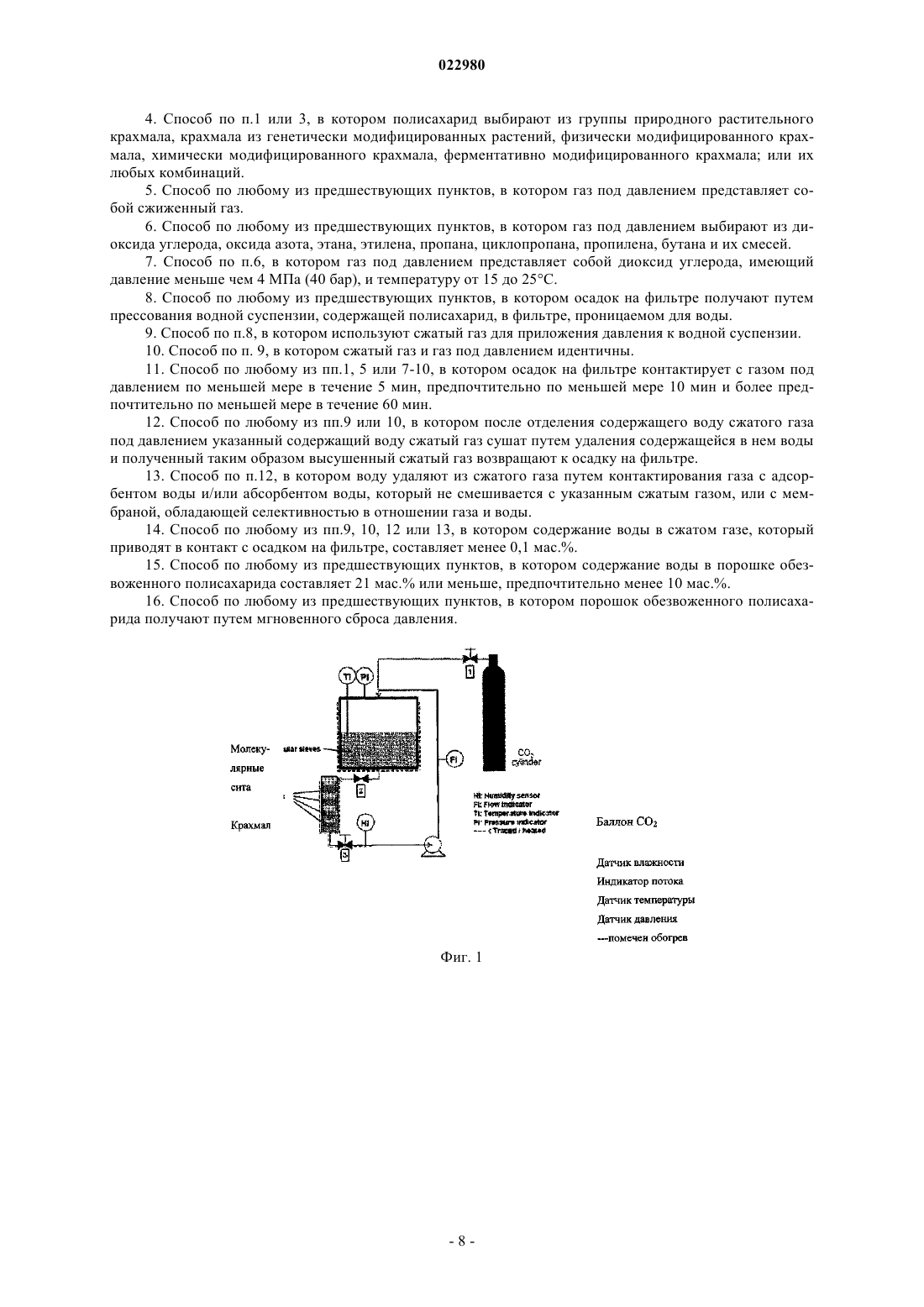

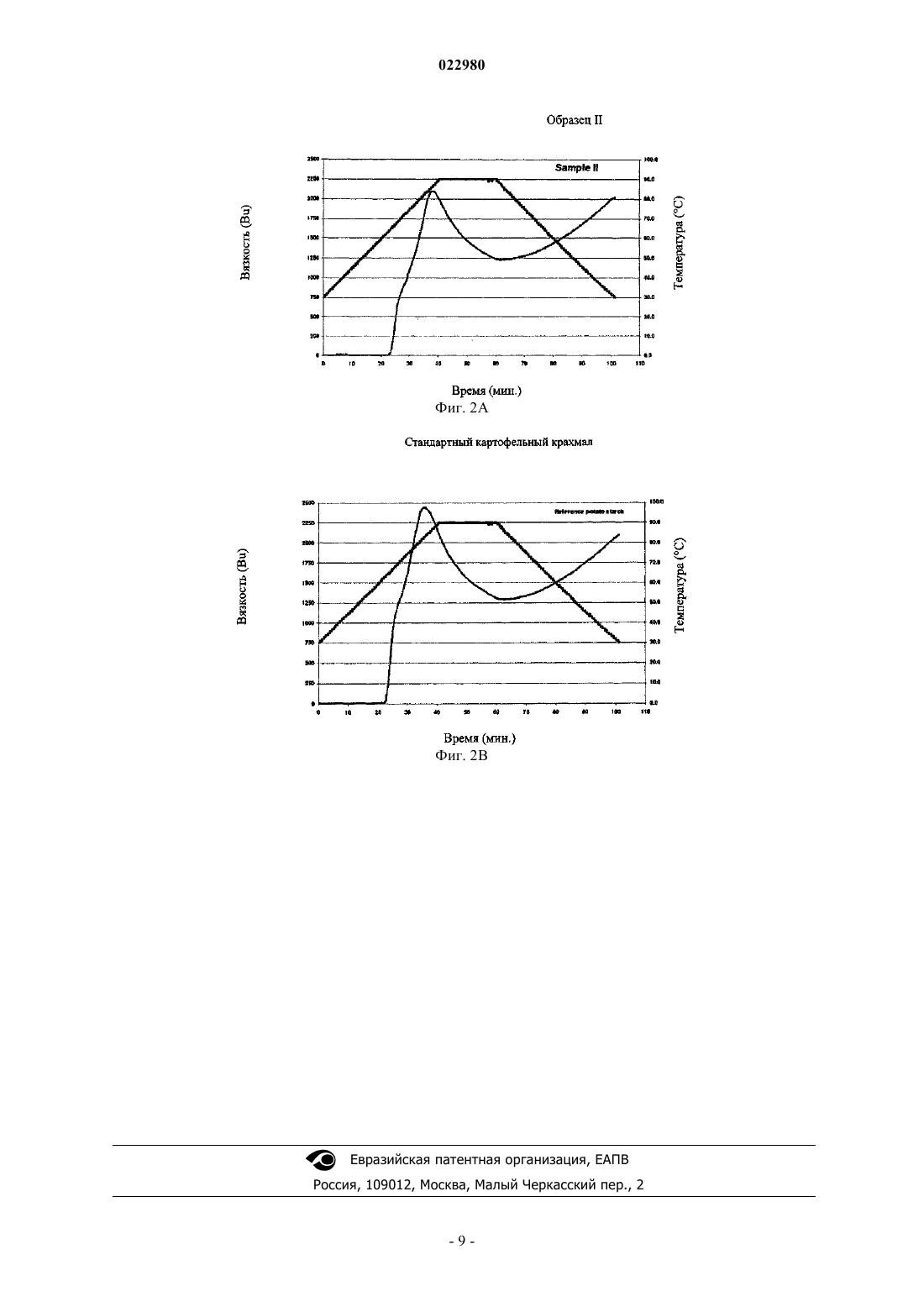

СУШКА БИОПОЛИМЕРНОГО МАТЕРИАЛА С ПОМОЩЬЮ ДОКРИТИЧЕСКОГО ГАЗА Изобретение обеспечивает потребность в простом и эффективном способе сушки полисахаридов без значительных изменений их свойств, который является экологически безвредным и экономичным с точки зрения потребления энергии и стоимости. Способ включает следующие последовательные стадии: получение осадка на фильтре, содержащего полисахарид и от 30 до 60 мас.% воды; контактирование указанного осадка на фильтре с газом под давлением для экстракции воды из осадка на фильтре, при этом указанный газ под давлением имеет параметры давления и температуры ниже критических параметров газа, а именно газ под давлением имеет давление по меньшей мере 0,6 МПа (6 бар) и до 6 МПа (60 бар) и температуру от 10 до 40 С, отделение содержащего воду газа под давлением от обезвоженного осадка на фильтре и сбор порошка обезвоженного полисахарида. Джузеппин Марко Луиджи Федерико,Смитс Петер Ян, Хофланд Герард Виллем (NL) Павлюченко И.В. (RU) Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения обезвоженного биополимерного порошка с использованием сжатого газа в докритическом состоянии. Предшествующий уровень техники В течение последнего столетия глобальная экономическая активность увеличилась по меньшей мере в 50 раз. В связи с указанным небывалым ростом возникли серьезные проблемы относительно текущей модели потребления, а также производства. По мере усиления понимания экологических последствий промышленной практики для общества уделяется больше внимания концепции экономических систем, которые основаны на возобновляемых источниках энергии и материалов. Использование полимеров биологического происхождения представляет собой важный компонент такой относительно новой концепции экономического развития. Путем превращения сельскохозяйственного или морского сырья, или использования потенциала природных ферментов, появился новый класс возобновляемых, биодеградируемых и биосовместимых материалов. Применение биополимеров распространяется в диапазоне от упаковочных материалов до промышленных химических продуктов, носителей информации в компьютере и до медицинских имплантируемых устройств. Кроме получения экологически безвредных материалов с необычными физическими и химическими свойствами указанные процессы, используемые для создания биополимеров,привлекают внимание в качестве возможных источников новых подходов к производству с минимальным потреблением энергии и образованием отходов. В общих чертах, биополимеры подразделяются на две основных категории, а именно, полимеры,которые произведены с помощью биологических систем, таких как микроорганизмы, растения и животные; и полимеры, которые синтезируются химически, но исходя из биологических исходных материалов,таких как сахара, аминокислоты, природные жиры или масла. Биополимеры природного происхождения включают, например, нуклеиновые кислоты (ДНК и РНК), белки, полисахариды (углеводы), полигидроксиалканаты, полифенолы, полифосфаты и полисульфаты. Существуют несколько различных классов биополимеров, синтезированных химически. Две конкретные группы включают в семейство полимеров,полученных из молочной кислоты, и полимеров, произведенных из аминокислот. Независимо от того, включает ли способ биосинтез, ферментацию, методы рекомбинантной биотехнологии, экстракции из растительных и высших организмов, или химической полимеризации мономеров природного происхождения, процессы выделения и производства биополимерных материалов обычно включают методы сушки биополимеров. Часто конечный биополимерный материал, полученный в порошковой форме, необходимо обрабатывать с использованием традиционных технологий формования пластика, таких как экструзия и литье под давлением. Часто методы сушки включают несколько приемов обезвоживания, таких как сушка горячим воздухом, использование химических обработок, и/или требуются длительные периоды сушки. Например, известно, что традиционные способы сушки крахмала горячим воздухом приводят к разрушению гранул крахмала. Конкретно, если на желательные характеристики биополимерного материала оказывает вредное влияние разрушение, вызванное теплом или окислением, необходимо использовать пониженные температуры для процесса обезвоживания, однако это приводит к длительному периоду сушки. Иногда необходимо использовать несколько приемов сушки для того, чтобы сократить период сушки и/или, чтобы желательно низкого содержания содержание влаги, однако это, в свою очередь, приводит к значительному увеличению затрат из-за таких факторов, как количество используемой энергии. Следовательно, потребление энергии в таких процессах представляет собой значимый фактор в общей себестоимости биополимеров. Существует осознанная потребность в простом, эффективном способе сушки биополимерных материалов, которые являются экологически безвредными и экономичными с точки зрения потребления энергии и стоимости. Кроме того, способ обезвоживания не должен оказывать вредного воздействия на желательные характеристики биополимерного материала. В заявках US-A-2004/0210046 и US-A-2008/0230050 описан способ физической обработки крахмала(его производных) с использованием уплотненных газов, в которых крахмал фактически обрабатывается при технологической температуре выше критической температуры применяемого газа, и конкретно между 31 и 180 С, и при технологическом давлении между 5 и 80 МПа (от 50 до 800 бар), по меньшей мере в течение одной минуты, причем плотность уплотненного газа выше чем 180 кг/м 3. Указано, что обработанный таким образом крахмал имеет пониженное содержание воды и липидов и улучшенные характеристики набухания и гелеобразования. Сущность изобретения Авторы изобретения установили, что обезвоживание биополимерных материалов с использованием сжатого газа в докритическом состоянии представляет собой простой, а также эффективный способ. Согласно изобретению разработан способ получения порошка обезвоженного биополимера, который является полисахаридом, включающий последовательные стадии:a) получение осадка на фильтре, содержащего полисахарид и от 30 до 60 мас.% воды,b) контактирование указанного осадка на фильтре с газом под давлением для экстракции воды из осадка на фильтре, при этом указанный газ под давлением имеет параметры давления и температуры ниже критических параметров газа, а именно, газ под давлением имеет давление по меньшей мере 0,6 МПа (6 бар) и до 6 МПа (60 бар), и температуру от 10 до 40 С,c) отделение содержащего воду газа под давлением от обезвоженного осадка на фильтре иd) сбор порошка обезвоженного полисахарида. Поскольку способ изобретения может эксплуатироваться при относительно низкой температуре,например при температуре окружающей среды, могут быть устранены любые вредные эффекты термического воздействия, таким образом, разработанный способ является особенно удобным для обработки термически чувствительных биополимерных материалов. Несмотря на относительно низкую рабочую температуру, способ согласно изобретению преимущественно обеспечивает высокий выход порошка обезвоженного биополимера при малом времени пребывания сжатого газа. Относительно низкое эксплуатационное давление газа также способствует поддержанию низких эксплуатационных затрат, причем отсутствует потребность в закупке дорогого оборудования высокого давления. Краткое описание чертежей На фиг. 1 представлена схема оборудования процесса сушки крахмала с использованием жидкого диоксида углерода согласно варианту осуществления настоящего изобретения. На фиг. 2 А и 2 В приведены соответствующие результаты сравнительного анализа вязкости Brabender для картофельного крахмала, высушенного докритическим диоксидом углерода и для природного картофельного крахмала, высушенного с использованием традиционной сушки в туннельной печи. Раскрытие изобретения Как указано выше в изобретении, независимо от того, включает ли выделение и/или производство биополимерных материалов процесс биосинтеза, ферментации, методы рекомбинантной биотехнологии,экстракции из растительных и высших организмов, или химической полимеризации мономеров природного происхождения, конечный стадия выделения и/или производства обычно включает методы сушки биополимеров. До стадии сушки биополимерных материалов, выделенный и/или произведенный биополимер обычно получают в виде осадка на фильтре, в соответствии с чем жидкость, например, водная суспензия биополимера продавливается через фильтр, проницаемый для жидкости. В соответствии со способом настоящего изобретения, затем образовавшийся осадок на фильтре, содержащий биополимерный материал, может контактировать со сжатым газом для экстракции воды из осадка на фильтре, причем сжатый газ имеет давление и температуру ниже критических параметров газа. После этого, содержащий воду сжатый газ отделяется от обезвоженного осадка на фильтре, который затем собирают как порошок обезвоженного биополимера. Таким образом, фактически сжатый газ проходит через слой, содержащий биополимерный материал, предпочтительно через слой самого биополимерного материала. Типичные примеры биополимерных материалов, которые можно подвергнуть эффективному обезвоживанию по способу изобретения, включают нуклеиновые кислоты, белки, полисахариды, полигидроксиалканоаты, полифенолы, полифосфаты и полисульфаты, полимеры молочной кислоты и полиаминокислоты. Если это целесообразно, то биополимерные материалы могут быть произведены с помощью микробов и/или с использованием технологии рекомбинантной ДНК. После белков полисахариды представляют собой наиболее многообразную сложную группу биополимеров. Некоторое количество полисахаридов, например ксантан, декстран, целлюлоза и пуллулан, могут быть получены с помощью определенных бактериальных или грибковых разновидностей путем ферментации, тогда как некоторые полисахариды, например, крахмал, целлюлоза, агар, каррагинан и хитин,легко производятся растениями или высшими организмами, причем указанные растениями или высшие организмы также могут быть генетически модифицированы. В особенно предпочтительном варианте осуществления настоящего изобретения биополимерный материал выбирают из группы природного растительного крахмала, предпочтительно крахмала из картофеля, кукурузы, пшеницы, риса, ячменя и тапиоки; крахмала из генетически модифицированных растений; физически и/или химически модифицированного крахмала, например, крахмала, который был изменен путем желатинизации, подкисления, окисления, образования сложного эфира, образования простого эфира, сшивки или ионного модифицирования; ферментативно модифицированного крахмала; или любых комбинаций или смесей указанного выше. Используемый в изобретении термин "газ" относится к веществу или элементу, или к смеси веществ и/или элементов, и/или элементов, которые являются газами под давлением 0,1 МПа (1 атм; 1 бар) и при температуре 20 С, и которые может быть переведены в жидкое или сверхкритическое состояние путем повышения давления по меньшей мере до 1 МПа (10 бар), предпочтительно по меньшей мере до 2 МПа (20 бар). В особенно предпочтительном варианте осуществления температура газа под давлением в ходе стадии контактирования не превышает 30 С, более предпочтительно не превышает 25 С, и наиболее предпочтительно температура не превышает 20 С. Особенно предпочтительно стадию контактирования осуществляют при температуре от 5 до 25 С, еще более предпочтительно, при температуре от 5 до 20 С. Согласно особенно предпочтительному варианту осуществления в предложенном способе газ под давлением представляет собой сжиженный газ. Применяемый в способе настоящего изобретения газ под давлением целесообразно можно выбрать из группы, состоящей из диоксида углерода, оксид азота, этан, этилен, пропан, циклопропан, пропилен,бутан и их смеси. С учетом инертных свойств, токсикологической безопасности, хорошей доступности, и физическим и физико-химическим характеристикам, диоксид углерода является предпочтительным. В особенно предпочтительном варианте осуществления газом под давлением является диоксид углерода,имеющий давление по меньшей мере 0,6 МПа (6 бар) и до 6 МПа (60 бар), еще более предпочтительно давление составляет, по меньшей мере, 0,6 МПа (6 бар) но меньше, чем 4 МПа (40 бар), и температуру от 15 до 25 С. Критической точкой для диоксида углерода является давление 7,29 МПа (72,9 бар) при температуре 31,1 С. С целью достижения экстракции значительного количества воды из осадка на фильтре, содержащего полисахарид, важно, чтобы осадок на фильтре контактировал со сжатым газом, который имеет низкое содержание влаги, например, содержание воды ниже 0,3 мас.%, более конкретно содержание воды ниже 0,1 мас.%. Обычно растворимость воды в сжатом газе довольно низка. Следовательно, для того, чтобы избежать применения значительного количества сжатого газа, предпочтительно, сжатый газ возвращают через устройство, в котором возможно удаление экстрагированной воды. Таким образом, в особенно предпочтительном варианте осуществления, после отделения сжатого газа от обезвоженного осадка биополимера на фильтре, сжатый газ сушат путем удаления содержащейся в нем воды, и полученный таким образом высушенный сжатый газ рециркулирует через осадок на фильтре. За счет селективного удаления воды из сжатого газа, экстракция компонентов, отличающихся от воды, может быть эффективно сведена до минимума. В частности, если использовать относительно небольшой объем сжатого газа, то газ быстро насыщается экстрагируемыми компонентами, отличающимися от воды, и затем экстракция указанных компонентов становится минимальной. Вода может быть удалена из (рециркулирущего) сжатого газа с помощью любого подходящего приема, известного из уровня техники. Экстрагированная вода может быть извлечена из сжатого газа, например, путем снижения давления и/или температуры газа, чтобы значительно снизить растворимость воды в газе. В качестве альтернативы, в предпочтительном варианте осуществления настоящего изобретения воду можно удалить из сжатого газа путем контактирования газа с адсорбентом воды и/или абсорбентом воды, который не смешивается с указанным сжатым газом. Адсорбентом и/или абсорбентом воды может быть жидкость или твердое вещество, предпочтительно гранулированный материал. Примеры подходящих адсорбентов и/или абсорбентов включают активированные силикаты, в том числе активированные глины и алюмосиликаты; неорганические соли (например, хлорид кальция, бикарбонат натрия,карбонат натрия и сульфат кальция); полимеры-суперабсорбенты (особенно полиакрилаты; акрилатные сополимеры, соли хитозана и обработанные поверхностно-активным веществом полиолефины, например, полипропилен, обработанный поверхностно-активным веществом); целлюлоза, крахмал и модифицированные крахмалы. В особенности целесообразно можно использовать целлюлозу и крахмал в виде природных органических материалов, например, бумага, кукурузная кочерыжка, хлопок, пробка, торф или солома. Согласно особенно предпочтительному варианту осуществления изобретения воду удаляют из сжатого газа путем контактирования газа с активированными силикатами, особенно микропористыми силикатами (конкретно предпочтительны алюмосиликаты, такие как цеолиты 3 А и 4 А), поскольку указанные силикаты способны селективно удалять воду, и при этом не экстрагируют из сжатого газа более крупные молекулы, например, молекулы одоризаторов. Таким образом, как было раскрыто ранее, путем непрерывного удаления воды из рециркулирующего сжатого газа, эффективно сводится до минимума экстракция (желательных) из осадка биополимера на фильтре компонентов, отличающихся от воды. Используемое количество адсорбента воды и/или абсорбента воды целесообразно может быть использовано для регулирования количества воды, которое удаляется из осадка биополимера на фильтре. Когда истощается способность удаления воды материалом - адсорбентом воды и/или абсорбентом воды,дополнительное количество воды не будет экстрагироваться. Следовательно, можно рассчитать, сколько адсорбента и/или абсорбента воды потребуется для удаления заданного количества воды. Согласно дополнительному особенно предпочтительному варианту осуществления изобретения, воду удаляют из сжатого газа с использованием селективных мембран газ-вода, которые обеспечивают альтернативный вариант с малым потреблением энергии. Указанные мембраны могут включать микро-/нанопористые мембраны с микроканалами для разделения газа/воды, или комбинацию водно-селективной мембраны, например, сульфированного полиэфирэфиркетона (SPEEK), газоселективной мембраны, например, газоселективной мембраны для диоксида углерода, такой как полидиметиленсилоксан (ПДМС). Эффективность способа обезвоживания согласно изобретению можно удобно контролировать путем непрерывного определения содержания влаги в рециркулирующем сжатом газе. Если, например,влажность газа, который контактировал с осадком биополимера на фильтре, снижается ниже заранее определенной величины, это может быть использовано в качестве индикатора, что процесс может быть прекращен. Более того, если содержание влаги в газе, который прошел через (над) адсорбент(ом) и/или абсорбент(ом) воды, превышает другую заданную величину, это может указывать, что необходимо снизить скорость циркуляции, и/или что материал - адсорбент воды и/или абсорбент воды необходимо регенерировать или заменить. Может быть целесообразным варьировать скорость сушки на различных стадиях способа изобретения для того, чтобы оптимизировать качество порошка обезвоженного биополимера. Скорость сушки можно регулировать путем удаления или добавления материала - адсорбента и/или абсорбента воды (при поддержании давления), и/или путем изменения скорости циркуляции газа, и/или путем отведения части потока газа таким образом, чтобы он проходил через материал - адсорбент и/или абсорбент воды. В соответствии с предпочтительным вариантом осуществления, в способе изобретения используется высокая начальная скорость потока сжатого газа, которая постепенно снижается, по мере увеличения экстракции воды из осадка биополимера на фильтре. В связи с указанным, например, количество диоксида углерода, которое типично требуется для снижения содержания воды в биополимерном материале от 40 до 20 мас.% в 170 раз больше, чем количество введенного биополимерного материала. Сушка с помощью CO2 обычно не подвергается риску с увеличением скорости потока, причем на сушку практически не влияет повышение давления газа. Процесс сушки протекает по экспоненциальному закону в зависимости от содержания влаги биополимерного материала. Обычно скорость потока, используемая в способе изобретения, соответствует времени контакта больше чем 5 мин. Можно использовать и более короткое время контакта. Это определяется перепадом давления на слое биополимера в фильтре и удельной скоростью диффузии воды в конкретном биополимере. Например, в условиях, соответствующих способу настоящего изобретения, практически диоксид углерода растворяет 0,21 мас.% воды. Согласно литературным данным растворимость воды в CO2 составляет 0,18 мас.% при 10 МПа (100 бар) и температуре 40 С. Масса жидкого CO2 определяет сушку в широком диапазоне скоростей потока. Минимальная скорость потока CO2 фактически определяется экономическими соображениями и желательной производительностью. Конечное содержание влаги в биополимерном материале, хт (в мас.%), можно рассчитать по уравнению (1): где х 0 означает начальное содержание воды в мас.%, m - это масса используемого диоксида углерода и mс означает массу CO2, необходимую для удаления 1/е части воды. Обычно порошок обезвоженного биополимера, полученный по способу изобретения, содержит 1 мас.% воды или меньше, предпочтительно меньше чем 10 мас.% воды. Например, для картофельного крахмала товарного сорта желательное содержание воды 19-21 мас.%, однако для особых областей применения может потребоваться еще более никое содержание воды. В приведенном ниже примере необходимо до 200 кг жидкого CO2 на 1 кг осадка крахмала на фильтре для того, чтобы добиться технически приемлемого содержания воды.В способе изобретения обычно осадок биополимера на фильтре контактирует со сжатым газом по меньшей мере в течение 5 мин, предпочтительно по меньшей мере 10 мин, наиболее предпочтительно по меньшей мере в течение 60 мин для того снижения, чтобы добиться существенного снижения содержания влаги. Время контакта определяется используемой массой сжатого газа и характеристикой потока газа. Вместе со сжатым газом могут быть использованы сорастворители, такие как этанол, бутанол и изобутанол для того, чтобы способствовать удалению воды из осадка на фильтре. Тем не менее, такой сорастворитель, способствующий осушке, необходимо тщательно исследовать в связи с конкретным биополимерным материалом, так как растворитель может отрицательно повлиять на некоторые желательные характеристики биополимера. Изобретение дополнительно иллюстрируется с помощью следующего примера. Пример. Сушка осадка крахмала на фильтре Методика эксперимента Эксперименты осушки осадка на фильтре проведены в реакторе периодического действия, в котором можно высушить загрузку от 0,75 до 1,0 кг осадка на фильтре в потоке жидкого CO2 под давлением до 6 МПа (60 бар). Схема оборудования процесса представлена на фиг. 1. Процесс сушки проводят в две стадии. На первой стадии поток диоксида углерода проходит через предварительно взвешенный осадок на фильтре при атмосферном давлении на выходе. Теоретически это означает, что перепад давления на фильтре с осадком может составлять до 6 МПа (60 бар), однако перепад давления ограничен максимальным значением 0,8 МПа (8 бар). На второй стадии осадок на фильтре сушат с использованием жидкого диоксида углерода. При максимальном перепаде 0,8 МПа (8 бар), поток CO2 не более 120 кг/ч (см. ниже данные эксперимента) про-4 022980 ходит через реактор периодического действия при температуре от 15 до 25 С. Поток диоксида углерода осушается с использованием молекулярного сита, а именно, цеолита типа 3 А. Максимальная растворимость воды в диоксиде углерода в этих условиях составляет около 1,2 г/кг CO2. Обнаружено, что масса диоксида углерода, необходимая для удаления 1/е части воды из крахмала (типы используемого крахмала указаны ниже), составляет mc = 0,26. Через 5-8 ч, в зависимости от используемого количества CO2,собирают полученный осадок на фильтре (порошок), взвешивают и определяют содержание влаги(влажность), используя весы Sartorius MA 30 и сушку при 120 С. Типы используемого крахмала Обычный картофельный крахмал, содержащий, главным образом, амилопектин и от 20 до 25 мас.% амилозы, используется в качестве стандарта для определения характеристик сушки. Свежий осадок крахмала на фильтре из воскового картофельного крахмала, содержащий амилопектиновый (Eliane) крахмал. Скорость сушки этого типа крахмала на 10-15% медленнее, чем обычный картофельный крахмал, когда используется традиционная пневматическая сушилка или распылительная сушилка. Подробности эксперимента и результаты Эксперимент I. Влажный осадок на фильтре в эксперименте II имел большую влажность, чем осадок в эксперименте I, кроме того, потеря массы в ходе стадии 2 согласуется с растворимостью воды в диоксиде углерода(около 0,9 г/кг), которую можно было ожидать (0,9-1,3 г/кг). Поэтому можно сделать вывод, что в эксперименте I в некоторой степени происходит каналообразование. Эксперимент III. Полученный выход соответствует растворимости воды в диоксиде углерода 1,3 г/кг. Исходный осадок был значительно менее влажным по сравнению с осадком в других экспериментах. Опасность каналообразования была гораздо больше. Стадия 1 была невозможна, поскольку газ сразу проходил через фильтр. Тем не менее, растворимость воды в диоксиде углерода составляла 1,3 г/кг, т.е. такая же, как в эксперименте III. Эксперимент V. После стадии 1 измеренная влажность осадка на фильтре составляла 35,86 мас.%. Растворимость воды в диоксиде углерода составляла 0,7 г/кг, т.е. около половины от потенциала 1,3 г/кг. Эксперимент VI. Обсуждение Обычно во влажном картофельном крахмале различают четыре различных пути, которые приводят к появлению воды в матрице: Тип I: свободная вода, окружающая частицы крахмала (приблизительно 60% от всей воды в матрице). Тип II: вода, связанная с частицами крахмала в точках контакта. На эту воду действуют капиллярные силы и, по существу, имеется больше взаимодействия между матрицей и водой. Тип III: вода в порах частиц. Тип IV: вода в междоузлиях. Вода типа II и типа III составляет около 20% от общего количества воды во влажной матрице крахмала. С целью получения картофельного крахмала товарного сорта продукт необходимо высушить до содержания воды типа III, т.е. получить продукт, имеющий содержание влаги около 20 мас.%. Способ сушки осадка крахмала на фильтре традиционно проводят в две стадии, в соответствии с чем на первой стадии содержание влаги в осадке на фильтре снижается от 50 до 40 мас.% с использованием технологии вакуумного барабанного фильтра. На следующей стадии содержание влаги дополни-6 022980 тельно снижается до менее чем 20 мас.% в туннельной печи (сушка на открытом воздухе). В этом способе сушки потребляется значительное количество энергии. Из результатов описанных выше экспериментов очевидно, что в способе сушки согласно изобретению обеспечивается удовлетворительное удаление воды тип I, II и III за один прием, так что новый способ может заменить вышеуказанный традиционный двустадийный способ сушки (в вакуумном барабане и на открытом воздухе). Следовательно, как указано выше в описании, настоящее изобретение обеспечивает простой способ сушки, который также является эффективным по показателям стоимости, а также потребления энергии. Кроме того, из результатов, приведенных ниже в таблице, очевидно, что высокий перепад давления на фильтре с осадком 6 МПа (60 бар) не является существенным для получения высушенного осадка на фильтре, содержание влаги в котором соответствует требованиям для промышленного использования. Применение указанного жидкого диоксида низкого давления является выгодным с точки зрения технологии, капиталовложения и эксплуатационных затрат. Различные характеристики картофельного крахмала, высушенного докритическим CO2, были исследованы и сопоставлены со свойствами природного картофельного крахмала, высушенного с использованием сушки в туннельной печи. Исследованные характеристики включали, среди прочих, рН, профиль вязкости, и пик вязкости, определяют с использованием вискозиметра Brabender (Е-тип). На фигурах 2 А и 2 В соответственно показаны результаты анализа вязкости Brabender для картофельного крахмала, высушенного докритическим диоксидом углерода (см. выше эксперимент II), и для природного картофельного крахмала, высушенного с использованием сушки в туннельной печи. Вискограммы регистрировали с использованием вискозиметра Brabender (Е-тип при 250 cmg) для 3% суспензии крахмала в деионизированной воде. Профиль температуры изменялся следующим образом: нагревание от 30 до 90 С со скоростью 1,5 С/мин, выдерживание при 90 С в течение 20 мин и затем охлаждение до 30 С со скоростью 1,5 С/мин. Не наблюдались какие-либо значительные изменения различных характеристик крахмала, которые отражают мягкий и эффективный режим сушки осадка крахмала на фильтре. Таблица 1 высушен с использованием сушки в туннельной печи ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения порошка обезвоженного биополимера, который является полисахаридом, где указанный способ включает последовательные стадии:a) получение осадка на фильтре, содержащего полисахарид и от 30 до 60 мас.% воды;b) контактирование указанного осадка на фильтре с газом под давлением для экстракции воды из осадка на фильтре, при этом указанный газ под давлением имеет параметры давления и температуры ниже критических параметров газа, а именно, газ под давлением имеет давление по меньшей мере 0,6 МПа (6 бар) и до 6 МПа (60 бар), и температуру от 10 до 40 С,c) отделение содержащего воду газа под давлением от обезвоженного осадка на фильтре иd) сбор порошка обезвоженного полисахарида. 2. Способ по п.1, в котором стадию b) контактирования проводят при температуре от 5 до 25 С. 3. Способ по п.1, в котором полисахарид является крахмалом. 4. Способ по п.1 или 3, в котором полисахарид выбирают из группы природного растительного крахмала, крахмала из генетически модифицированных растений, физически модифицированного крахмала, химически модифицированного крахмала, ферментативно модифицированного крахмала; или их любых комбинаций. 5. Способ по любому из предшествующих пунктов, в котором газ под давлением представляет собой сжиженный газ. 6. Способ по любому из предшествующих пунктов, в котором газ под давлением выбирают из диоксида углерода, оксида азота, этана, этилена, пропана, циклопропана, пропилена, бутана и их смесей. 7. Способ по п.6, в котором газ под давлением представляет собой диоксид углерода, имеющий давление меньше чем 4 МПа (40 бар), и температуру от 15 до 25 С. 8. Способ по любому из предшествующих пунктов, в котором осадок на фильтре получают путем прессования водной суспензии, содержащей полисахарид, в фильтре, проницаемом для воды. 9. Способ по п.8, в котором используют сжатый газ для приложения давления к водной суспензии. 10. Способ по п. 9, в котором сжатый газ и газ под давлением идентичны. 11. Способ по любому из пп.1, 5 или 7-10, в котором осадок на фильтре контактирует с газом под давлением по меньшей мере в течение 5 мин, предпочтительно по меньшей мере 10 мин и более предпочтительно по меньшей мере в течение 60 мин. 12. Способ по любому из пп.9 или 10, в котором после отделения содержащего воду сжатого газа под давлением указанный содержащий воду сжатый газ сушат путем удаления содержащейся в нем воды и полученный таким образом высушенный сжатый газ возвращают к осадку на фильтре. 13. Способ по п.12, в котором воду удаляют из сжатого газа путем контактирования газа с адсорбентом воды и/или абсорбентом воды, который не смешивается с указанным сжатым газом, или с мембраной, обладающей селективностью в отношении газа и воды. 14. Способ по любому из пп.9, 10, 12 или 13, в котором содержание воды в сжатом газе, который приводят в контакт с осадком на фильтре, составляет менее 0,1 мас.%. 15. Способ по любому из предшествующих пунктов, в котором содержание воды в порошке обезвоженного полисахарида составляет 21 мас.% или меньше, предпочтительно менее 10 мас.%. 16. Способ по любому из предшествующих пунктов, в котором порошок обезвоженного полисахарида получают путем мгновенного сброса давления.

МПК / Метки

МПК: C08B 30/00, C08L 3/12, A23L 3/40

Метки: помощью, сушка, материала, биополимерного, докритического, газа

Код ссылки

<a href="https://eas.patents.su/10-22980-sushka-biopolimernogo-materiala-s-pomoshhyu-dokriticheskogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Сушка биополимерного материала с помощью докритического газа</a>

Предыдущий патент: Фосфолипазы, кодирующие их нуклеиновые кислоты и способы их производства и применения

Следующий патент: Композиция высокомодульного полипропилена (варианты) и выполненная из нее труба

Случайный патент: Самоподъемная платформа с погружным резервуаром и способы установки и подъема резервуара