Способ получения жестких полиуретановых пенопластов

Номер патента: 22900

Опубликовано: 31.03.2016

Авторы: Классен Ёханн, Зарбакш Зирус, Фрике Марк, Шюттэ Маркус

Формула / Реферат

1. Способ получения полиуретанов посредством взаимодействия

a) полиизоцианатов с

b) соединениями, имеющими по меньшей мере два атома водорода, которые являются реактивными по отношению к изоцианатным группам соединения а),

отличающийся тем, что в качестве соединения b) используют полиэфирполиолы b1), которые получают посредством взаимодействия ароматического амина b1а) с алкиленоксидом, выбранным из пропиленоксида или комбинации пропиленоксида и до 5 мас.% этиленоксида в расчете на алкиленоксиды, в присутствии отличающегося от b1а) амина b1b) в качестве катализатора,

причем используют амин b1b), выбранный из группы, содержащей триметиламин, триэтиламин, трипропиламин, трибутиламин, N,N'-диметилэтаноламин, N,N'-диметилциклогексиламин, диметилбутиламин, N,N'-диметиланилин, 4-диметиламинопиридин, N,N'-диметилбензиламин, пиридин, имидазол, N-метилимидазол, 2-метилимидазол, 4-метилимидазол, 5-метилимидазол, 2-этил-4-метилимидазол, 2,4-диметилимидазол, 1-гидроксипропилимидазол, 2,4,5-триметилимидазол, 2-этилимидазол, 2-этил-4-метилимидазол, N-фенилимидазол, 2-фенилимидазол, 4-фенилимидазол, гуанидин, алкилированные гуанидины, 1,1,3,3-тетраметилгуанидин, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, 1,5-диазобицикло[4.3.0]нон-5-ен и 1,5-диазобицикло[5.4.0]ундец-7-ен.

2. Способ по п.1, отличающийся тем, что ароматический амин b1a) выбирают из группы, содержащей анилин, толуилендиамин (TDA), 4,4'-диаминодифенилметан (MDA) и пиромеллитовый диангидрид (PMDA).

3. Способ по п.1, отличающийся тем, что ароматический амин b1a) выбирают из группы, содержащей TDA и PMDA.

4. Способ по п.1, отличающийся тем, что в качестве ароматического амина b1a) используют TDA.

5. Способ по п.1, отличающийся тем, что используют ароматический амин b1a), который содержит по меньшей мере на 90 мас.% относительно массы TDA орто-TDA.

6. Способ по п.1, отличающийся тем, что в качестве алкиленоксида используют пропиленоксид.

7. Способ по п.1, отличающийся тем, что в качестве амина b1b) используют N,N'-диметилэтаноламин.

8. Способ по п.1, отличающийся тем, что в качестве амина b1b) используют имидазол.

9. Способ по п.1, отличающийся тем, что амин b1b) применяют в количестве 0,1-1,0 мас.% в расчете на массу всех применяемых компонентов для получения полиэфирполиола b1).

10. Способ по п.1, отличающийся тем, что используют полиэфирполиолы b1), имеющие гидроксильное число 200-800 мг KOH/г.

11. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере одно другое соединение, имеющее по меньшей мере два атома водорода, которые являются реактивными по отношению к изоцианатным группам.

12. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере один полиэфирполиол b2) с гидроксильным числом 350-600 мг KOH/г и функциональностью 4-8.

13. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере один полиэфирполиол b3) с функциональностью 2-3 и гидроксильным числом 100-300 мг KOH/г.

14. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере один сложный полиэфирполиол b4) с гидроксильным числом 200-350 мг KOH/г и функциональностью 2-3.

15. Способ по п.1, отличающийся тем, что взаимодействие происходит в присутствии вспенивателя с).

16. Способ по п.15, отличающийся тем, что в качестве вспенивателя с) применяют углеводороды.

Текст

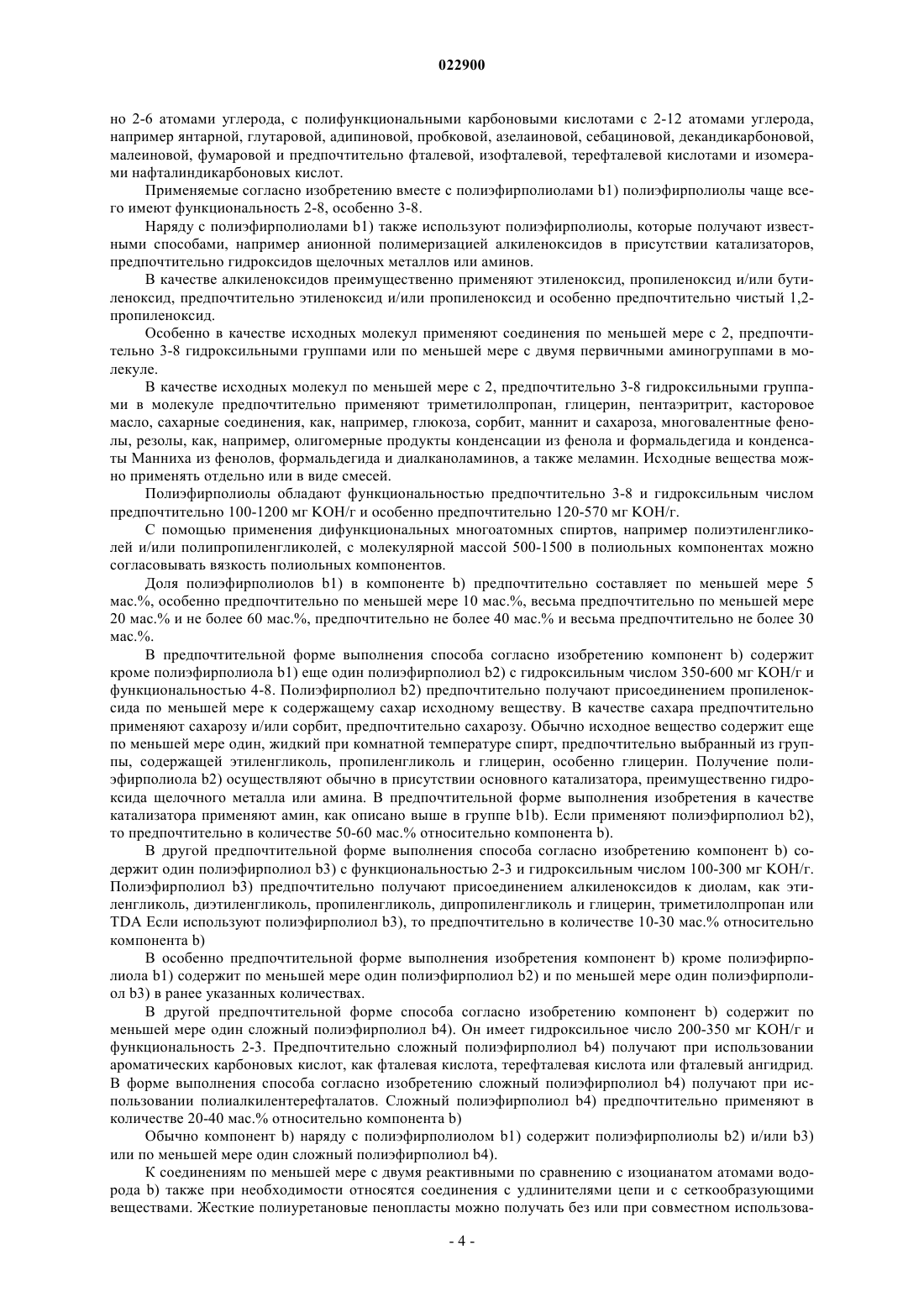

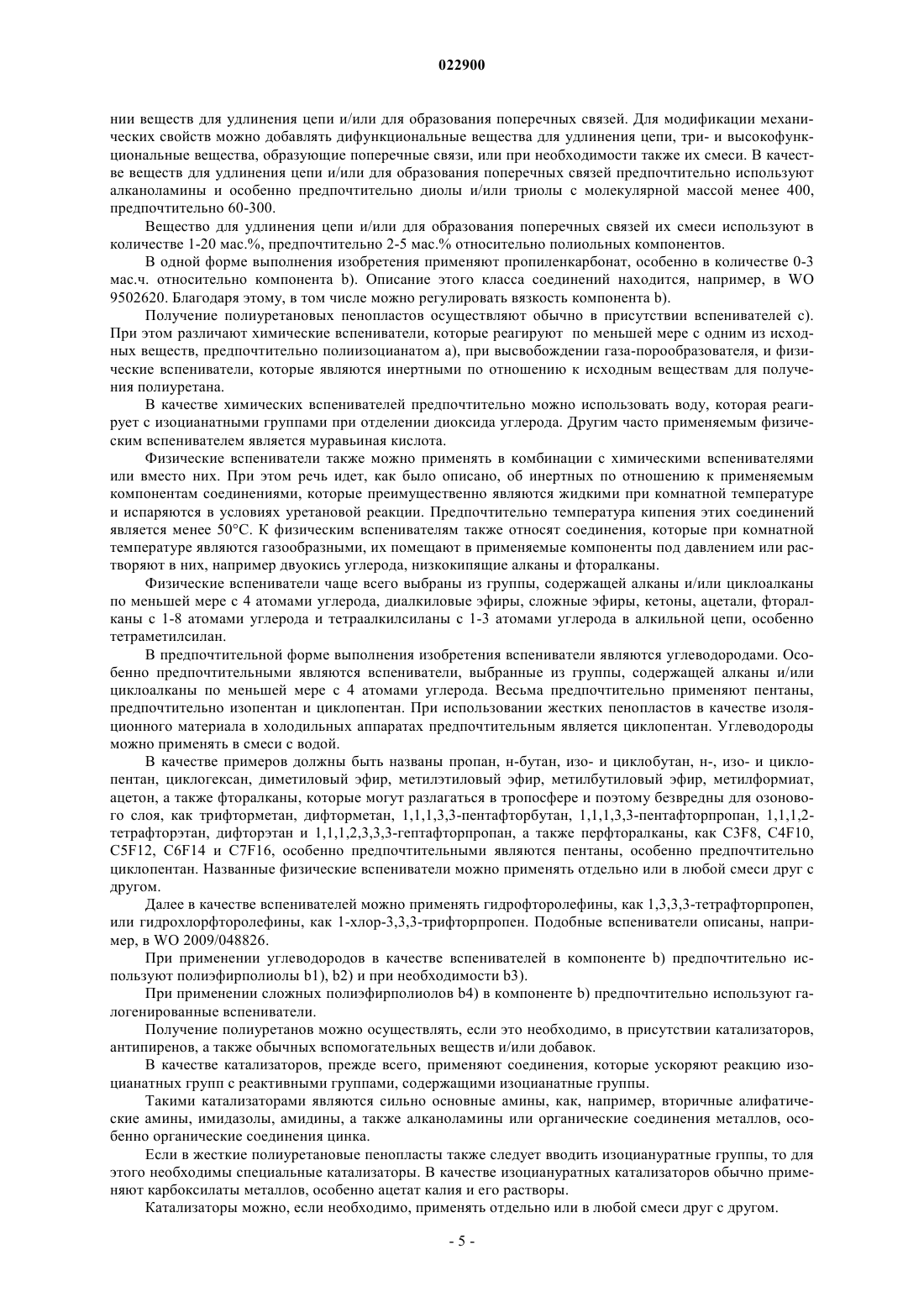

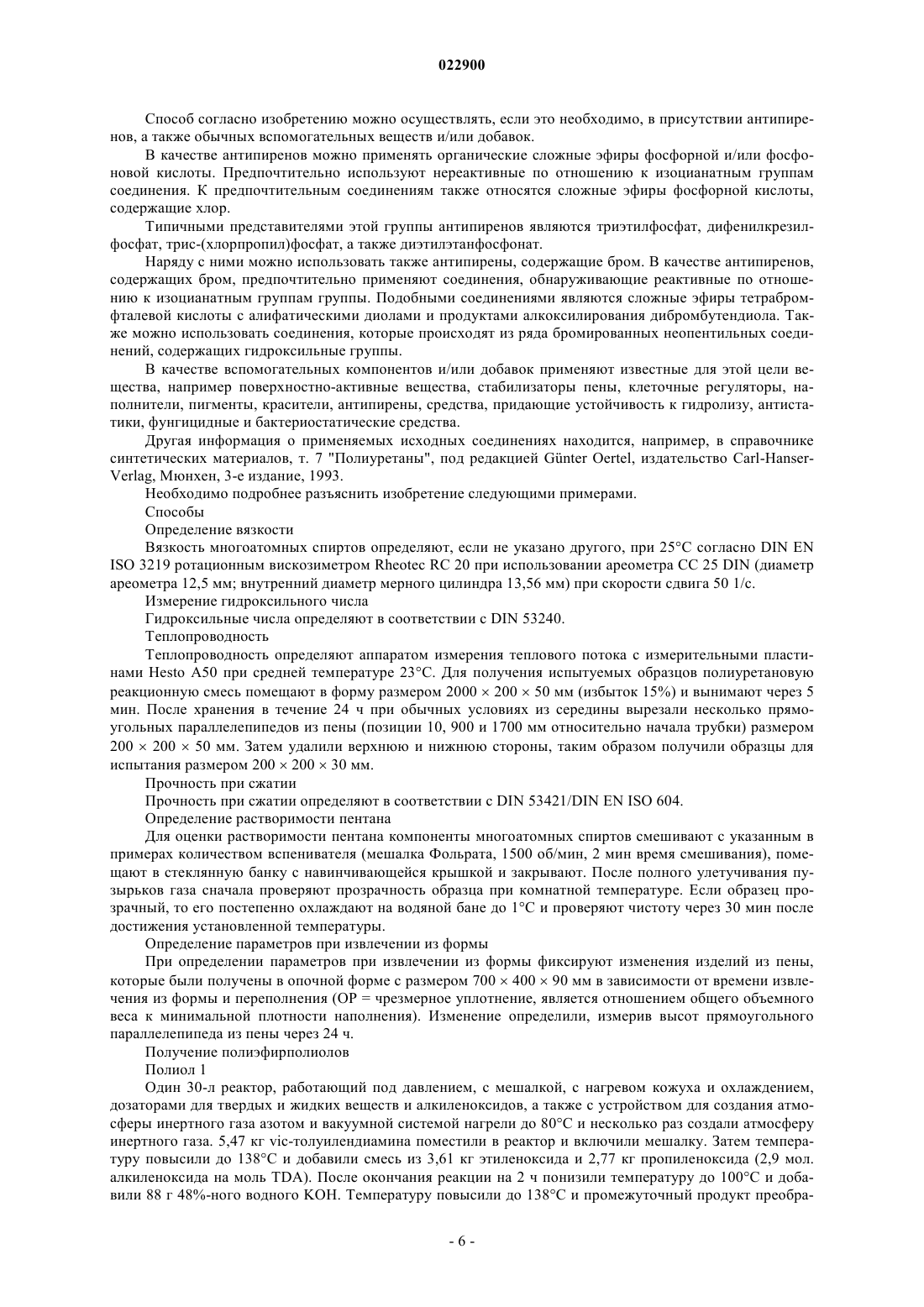

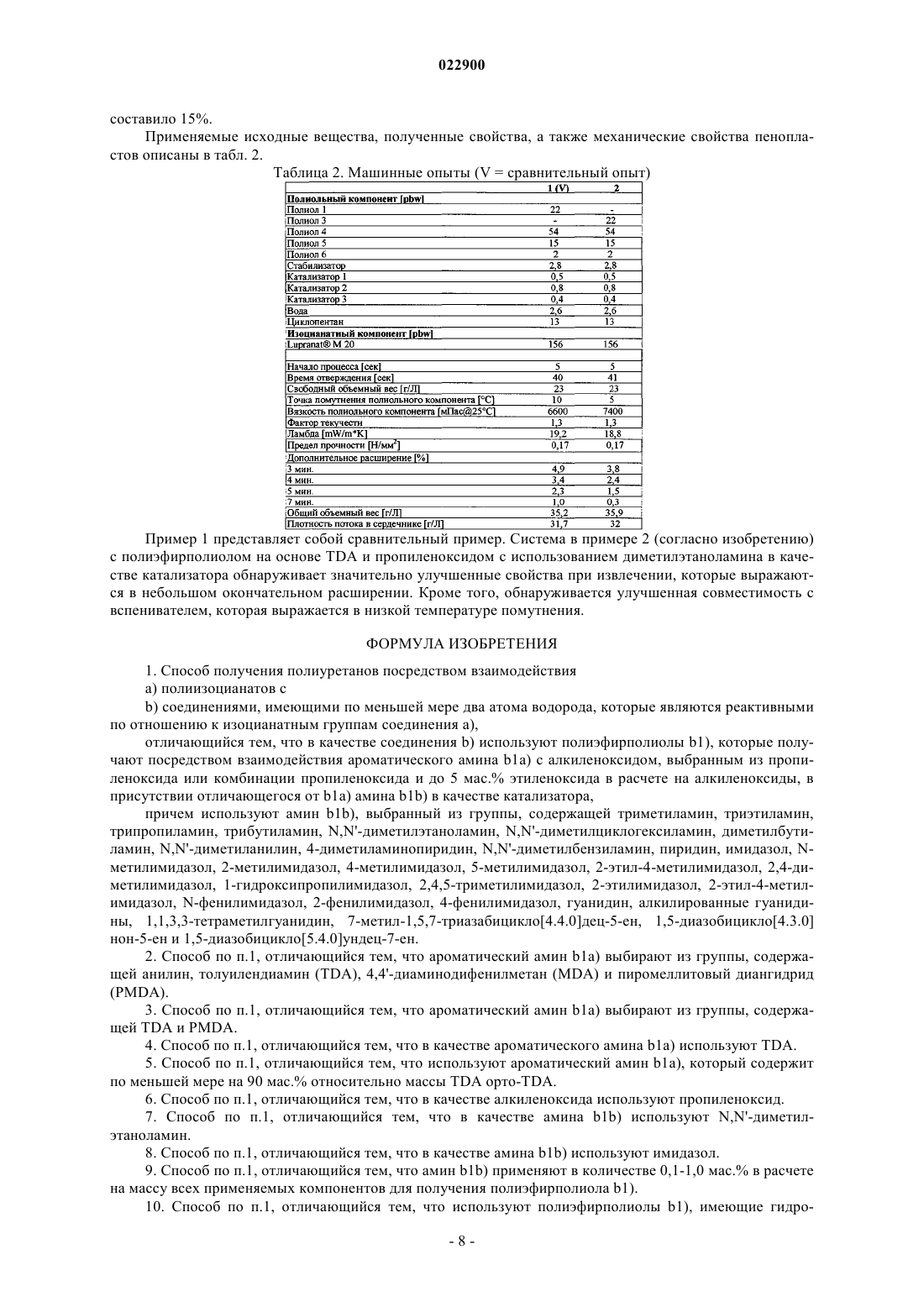

СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ПЕНОПЛАСТОВ Изобретение касается способа получения полиуретанов посредством взаимодействия: а) полиизоцианатов с b) соединениями, имеющими по меньшей мере два атомами водорода,которые являются реактивными по отношению к изоцианатным группам соединения а),отличающегося тем, что в качестве соединения b) используют полиэфирполиолы b1),которые получают посредством взаимодействия ароматического амина b1 а) с алкиленоксидом,выбранным из пропиленоксида или комбинации пропиленоксида и до 5 мас.% этиленоксида в расчете на алкиленоксиды, в присутствии одного отличающегося от b1 а) амина b1b) в качестве катализатора, причем используют амин b1b), выбранный из группы, содержащей триметиламин, триэтиламин, трипропиламин, трибутиламин, N,N'-диметилэтаноламин, N,N'диметилциклогексиламин, диметилбутиламин, N,N'-диметиланилин, 4-диметиламинопиридин,N,N'-диметилбензиламин, пиридин, имидазол, N-метилимидазол, 2-метилимидазол, 4 метилимидазол,5-метилимидазол,2-этил-4-метилимидазол,2,4-диметилимидазол,1 гидроксипропилимидазол, 2,4,5-триметилимидазол, 2-этилимидазол, 2-этил-4-метилимидазол,N-фенилимидазол,2-фенилимидазол,4-фенилимидазол,гуанидин,алкилированные гуанидины, 1,1,3,3-тетраметилгуанидин, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, 1,5 диазобицикло[4.3.0]нон-5-ен и 1,5-диазобицикло[5.4.0]ундец-7-ен. Предметом изобретения является способ получения жестких полиуретановых пенопластов посредством взаимодействия полиизоцианатов с соединениями по меньшей мере с двумя реактивными атомами водорода с изоцианатными группами в присутствии вспенивателя. Жесткие полиуретановые пенопласты давно известны и применяются, главным образом, для теплои хладоизоляции, например, в охлаждающих аппаратах, в бойлерах, в трубах систем централизованного теплоснабжения или в строительстве, например, в сэндвичевых панелях (общий обзор способов получения и применения жестких пенопластов на основе изоцианатов находится, например, в справочнике синтетических материалов, т. 7, Polyurethane, 1) издание 1966, под редакцией Dr. R. Vieweg und Dr. A. Hchtlen, и 2) издание 1983, под редакцией Dr. Gnter Oertel, и 3) издание 1993, под редакцией Dr. GnterOertel, Carl Hanser издательство, Мюнхен, Вена). В качестве вспенивателей для получения жестких полиуретановых пенопластов раньше чаще всего применяли фторхлоралканы (FCKW), предпочтительно трихлорфторметан. Однако недостатком этих порообразующих газов является загрязнение окружающей среды. Тем временем в качестве заменителей FCKW преимущественно применяют углеводороды, предпочтительно пентаны. Так ЕР-А-421269 описывает применение циклопентана и/или циклогексана, при необходимости в смеси с другими углеводородами, в качестве вспенивателей. Однако эти вспениватели отличаются с разных точек зрения от галогенированных вспенивателей. Они менее совместимы с остальными компонентами полиуретановой системы. Это приводит к быстрому разрушению компонентов, содержащих вспениватель. Другим важным критерием для переработки жестких полиуретановых пенопластов является вязкость жидких применяемых веществ. Она оказывает непосредственное влияние на текучесть исходных веществ. Кроме того, очень высоковязкие компоненты плохо транспортируются насосом. Под текучестью пены здесь понимают текучесть реагирующей смеси из полиизоцианата и соединения по меньшей мере с двумя реактивными атомами водорода с изоцианатными группами. Текучесть чаще всего определяют как длину пути, который проходит определенное количество реагирующей смеси. Для этого реакционную смесь помещают в гибкий шланг из полимерной пленки, в последующем обозначенный как шланговый тест, или в стандартную удлиненную форму, например, так называемую трубку Бош, и определяют длину полученного таким образом формованного изделия. При наполнении полостей пеноматериалом текучесть играет большую роль, особенно при производстве охлаждающих аппаратов. Часто используемыми применяемыми компонентами для получения жестких полиуретановых пенопластов являются полиэфирполиолы, которые получают присоединением алкиленоксидов к ароматическим аминам. Эти полиэфирполиолы снижают коэффициент теплопроводности пенопластов и могут улучшать совместимость с вспенивателями. В качестве ароматических аминов предпочтительно применяют метилендианилин (MDA), который существует чаще всего в смеси со своими высокоядерными продуктами конденсации (PMDA), и толуилендиамин (TDA). Для TDA самое большое техническое значение имеют ортоизомеры, часто называемые также вицинальные TDA. Полученные при использовании ароматических аминов полиэфирполиолы часто обнаруживают очень высокую вязкость. Чтобы устранить этот недостаток и сохранить вязкость таких многоатомных спиртов низкой, не выбирают многоатомные спирты с высоким гидроксильным числом. Предпочтительно гидроксильное число многоатомных спиртов составляет менее 400 мг KOH/г. Также уменьшение вязкости возможно при совместном применении этиленоксида для образования полиэфирной цепи. Этим можно увеличивать гидроксильное число многоатомных спиртов.US 4209609 описывает получение TDA-полиолов с гидроксильным числом 400-630 мг KOH/г, которые получают из TDA при взаимодействии примерно с 4 мол. этиленоксида и затем с пропиленоксидом. Эти TDA-полиолы имеют некоторые преимущества (например, низкий коэффициент теплопроводности). Другие способы получения описаны в DE 4232970 А 1 и US 4562290. Катализуемое аминами получение TDA-полиолов, которые сначала смешивают с 2-5 мол. этиленоксида и затем с пропиленоксидом, описано в ЕР 0318784 В 1 и DE 3740634. В ЕР 0318784 В 1 и DE 3740634 описано получение многоатомных спиртов на основе TDA, в котором к TDA сначала присоединяют 2-5 мол. этиленоксида и затем пропиленоксид, причем в качестве катализаторов применяют амины. Хотя с помощью этиленоксида в цепи снижается вязкость полиэфирполиолов, однако ухудшается совместимость с углеводородами, применяемыми в качестве вспенивателей. Кроме того, присутствие этиленоксида в цепи приводит к повышению гидрофильности.US 4391728 описывает получение низковязких TDA-полиолов с помощью KOH катализа и при температурах выше 140 С. В качестве алкиленоксида применяют только пропиленоксид. Для реакции обмена требуется по меньшей мере 0,8 мас.% гидроксида щелочного металла в качестве катализатора. При использовании такого большого количества гидроксидов щелочных металлов в качестве катализатора требуется затратная переработка. Кроме того, высокий катализ приводит к тому, что не все атомы водорода TDA вступают в реакцию, что может привести к проблемам при получении пенопластов. Задачей данного изобретения являлся способ получения жестких полиуретановых пенопластов с применением многоатомных спиртов на основе ароматических аминов, особенно TDA, которые обнаруживают хорошую совместимость с углеводородами, применяемыми в качестве вспенивателей, низкую вязкость жидких исходных веществ и хорошие технологические и пенообразующие свойства. Задача могла бы быть неожиданно решена применением полиэфирполиолов на основе ароматических аминов, которые были получены присоединением пропиленоксида к ароматическим аминам с применением аминов в качестве катализаторов. Следовательно, предметом изобретения является способ получения полиуретанов, предпочтительно полиуретановых пенопластов, особенно предпочтительно полиуретановых жестких пенопластов, посредством взаимодействияb) соединениями, имеющими по меньшей мере два атома водорода, которые являются реактивными по отношению к изоцианатным группам соединения а),отличающийся тем, что в качестве соединения b) используют по меньшей мере один полиэфирполиол b1), который получают посредством взаимодействия ароматического амина b1 а) с алкиленоксидом,выбранным из пропиленоксида или комбинации пропиленоксида и до 5 мас.% этиленоксида в расчете на алкиленоксиды, в присутствии отличающегося от b1 а) амина b1b) в качестве катализатора,причем используют амин b1b), выбранный из группы, содержащей триметиламин, триэтиламин, трипропиламин, трибутиламин, N,N'-диметилэтаноламин, N,N'-диметилциклогексиламин, диметилбутиламин,N,N'-диметиланилин, 4-диметиламинопиридин, N,N'-диметилбензиламин, пиридин, имидазол, N-метилимидазол, 2-метилимидазол, 4-метилимидазол, 5-метилимидазол, 2-этил-4-метилимидазол, 2,4-диметилимидазол,1-гидроксипропилимидазол, 2,4,5-триметилимидазол, 2-этилимидазол, 2-этил-4-метилимидазол, N-фенилимидазол, 2-фенилимидазол, 4-фенилимидазол, гуанидин, алкилированные гуанидины, 1,1,3,3-тетраметилгуанидин, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, 1,5-диазобицикло[4.3.0]нон-5-ен и 1,5-диазобицикло[5.4.0]ундец-7-ен. В качестве ароматических аминов b1 а) при получении полиэфирполиолов b1) можно применять все принципиально известные ароматические амины по меньшей мере с одной, предпочтительно по меньшей мере двумя и особенно предпочтительно с двумя аминогруппами. Аминогруппы обычно означают первичные аминогруппы. В предпочтительной форме выполнения способа согласно изобретению ароматические амины b1 а) выбирают из группы, содержащей анилин, толуилендиамин (TDA), 4,4'-диаминодифенилметан (MDA) и пиромеллитовый диангидрид (PMDA), особенно предпочтительно из группы, содержащей TDA и PMDA. Весьма предпочтительно используют TDA. При использовании TDA можно применять все изомеры отдельно или в любой смеси друг с другом. Весьма предпочтительно можно использовать 2,4-TDA, 2,6-TDA, смеси из 2,4-TDA и 2,6-TDA 2,3-TDA,3,4-TDA, смеси из 3,4-TDA и 2,3-TDA, а также смеси из всех названных изомеров. 2,3-TDA и 3,4-TDA также часто называют орто-TDA или вицинальный TDA. TDA может быть только вицинальным TDA. В особенно предпочтительной форме выполнения способа согласно изобретению TDA состоит по меньшей мере на 90 мас.%, особенно предпочтительно по меньшей мере на 95 мас.% и весьма предпочтительно по меньшей мере на 99 мас.%, соответственно из расчета на массуTDA, из вицинального TDA. В качестве алкиленоксида предпочтительно применяют только пропиленоксид. Для единичных применений предпочтительно можно использовать вместе небольшое количество этиленоксида. Содержание этиленоксида в этой форме выполнения составляет выше 0-5 мас.% и предпочтительно выше 0-2 мас.% соответственно из расчета на массу алкиленоксидов b). В качестве катализаторов для получения полиэфирполиолов b1) применяют, как было описано,амины b1b). Т.е. применяемые в качестве катализаторов амины b1b) не используют в качестве начального вещества, описанные выше ароматические амины b1 а). Далее под начальным веществом понимают соединения, которые обнаруживают реактивные атомы водорода с алкиленоксидами. В качестве катализаторов применяют амины b1b), выбранные из группы, содержащей триметиламин, триэтиламин, трипропиламин, трибутиламин, N,N'-диметилэтаноламин, N,N'-диметилциклогексиламин, диметилэтиламин, диметилбутиламин, N,N'-диметиланилин, 4-диметиламинопиридин, N,N'диметилбензиламин, пиридин, имидазол, N-метилимидазол, 2-метилимидазол, 4-метилимидазол, 5 метилимидазол, 2-этил-4-метилимидазол, 2,4-диметилимидазол, 1-гидроксипропилимидазол, 2,4,5-триметилимидазол, 2-этилимидазол, 2-этил-4-метилимидазол, N-фенилимидазол, 2-фенилимидазол, 4 фенилимидазол, гуанидин, алкилированные гуанидины, 1,1,3,3-тетраметилгуанидин, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, 1,5-диазобицикло[4.3.0]нон-5-ен, 1,5-диазобицикло[5.4.0]ундец-7-ен. Амины b1b) можно применять отдельно или в любой смеси друг с другом. В предпочтительной форме выполнения изобретения катализатором b1b) является N,N'диметилэтаноламин. В предпочтительной форме выполнения изобретения катализатором b1b) является имидазол, особенно предпочтительно имидазол. При этом амин b1b) предпочтительно применяют в количестве 0,1-1,0 мас.% в расчете на массу всех применяемых компонентов для получения полиэфирполиола b1). Это количество особенно предпочтительно при использовании алифатических аминов. Гетероциклические соединения, особенно имидазолы, предпочтительно применяют в количестве 0,01-0,5 мас.% из расчета на массу всех применяемых компонентов для получения полиэфирполиола. Применяемые в качестве катализатора для получения полиэфирполиолов b1) амины b1b) можно добавлять в начале реакции. При этом катализатор b1b) можно вводить перед добавлением алкиленоксидов или, менее предпочтительно одновременно с алкиленоксидами. В особенно предпочтительной форме выполнения изобретения в начале взаимодействия можно производить присоединение алкиленоксидов без катализатора и добавлять катализатор во время взаимодействия. Предпочтительно добавление катализатора в этой форме выполнения осуществляют после введения не более 3,4 мол. пропиленоксида на моль ароматического амина а), особенно предпочтительно не более 3,0 мол. пропиленоксида на моль ароматического амина b1a). Взаимодействие аминов с алкиленоксидом осуществляют обычным и, например, описанным в ЕР 318784 способом. Как уже было описано, катализатор b1b) можно добавлять перед взаимодействием,одновременно с алкиленоксидами или во время взаимодействия. Перед введением алкиленоксидов можно отгонять исходную смесь, предпочтительно при давлении 0,01-1 бар и температуре 25-150 С. Применяемые в качестве исходных веществ ароматические амины b1a) в предпочтительной форме выполнения изобретения можно использовать в качестве единственных исходных веществ. В другой форме выполнения изобретения можно применять ароматические амины b1a) в комбинации с другими соединениями, имеющими по меньшей мере два реактивные атома водорода b1c) с изоцианатными группами. Соединения b1c) предпочтительно означают спирты или отличные от b1b) аминоспирты с молекулярным весом 40-400 г/мол., особенно предпочтительно 60-120 г/мол. и 1-8, предпочтительно с 2-3 гидроксильными группами. Соединения b1c) называют далее также состартер. Предпочтительно соединение b1c) выбирают из группы, содержащей воду, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, глицерин и триэтаноламин. Названные соединения также можно применять в виде их продуктов распада с алкиленоксидами с молекулярным весом до 800 г/мол. Применение соединений b1c) осуществляют предпочтительно в количестве 0,1-20 мас.% из расчета на массу исходных соединений. Присоединение алкиленоксидов предпочтительно проводят при температурах 90-150 С и давлении 0,1-8 бар. Во время введения алкиленоксидов обычно присоединяют фазу последующей реакции для наиболее полного превращения алкиленоксидов. Полученный таким образом неочищенный полиэфирполиол очищают перегонкой, предпочтительно в вакууме, от непреобразованного алкиленоксида и легколетучих соединений. Полиэфирполиолы, полученные способом согласно изобретению, предпочтительно обнаруживают гидроксильное число 200-800 мг KOH/г, особенно предпочтительно 350-500 мг KOH/г и весьма предпочтительно 350-450 мг KOH/г. Полиуретановые системы, полученные с применением полиэфирполиолов b1), из-за своей низкой вязкости обнаруживают хорошую пригодность для обработки, особенно хорошую текучесть. Они хорошо совместимы со вспенивателями, особенно со вспенивателями на основе углеводородов, и обнаруживают хорошую стабильность при хранении. Также повышается совместимость с изоцианатными компонентами. Неожиданно также уменьшилось время извлечения пенопластов. Взаимодействие аминов, особенно TDA, с алкиленоксидами является количественным, в полиэфирполиолах b1) практически больше не присутствуют свободные амины. Об исходных веществах, применяемых для способа согласно изобретению, необходимо сообщить следующее: В качестве органических полиизоцианатов а) предпочтительно принимают во внимание ароматические многовалентные изоцианаты. В частности, должны быть, например, названы 2,4- и 2,6-толуилендиизоцианат (TDI) и соответствующие смеси изомеров, 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианат (MDI) и соответствующие смеси изомеров, смеси из 4,4'- и 2,4'-дифенилметандиизоцианатов и особенно при получении жестких полиуретановых пенопластов смеси из 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенилполиметиленполиизоцианатов (неочищенный-MDI). Полиэфирполиолы b1) обычно применяют в смеси с соединениями по меньшей мере с двумя реактивными атомами водорода с изоцианатными группами. В качестве соединений по меньшей мере с двумя реактивными, по сравнению с изоцианатами, атомами водорода, которые можно использовать вместе с применяемыми согласно изобретению полиэфирполиолами b1), особенно можно использовать полиэфирполиолы и/или полиэфирполиолы с гидроксильным числом 100-1200 мг KOH/г. Применяемые вместе с полиэфирполиолами b1) полиэфирполиолы получают чаще всего конденсацией полифункциональных спиртов, предпочтительно диолена, с 2-12 атомами углерода, предпочтитель-3 022900 но 2-6 атомами углерода, с полифункциональными карбоновыми кислотами с 2-12 атомами углерода,например янтарной, глутаровой, адипиновой, пробковой, азелаиновой, себациновой, декандикарбоновой,малеиновой, фумаровой и предпочтительно фталевой, изофталевой, терефталевой кислотами и изомерами нафталиндикарбоновых кислот. Применяемые согласно изобретению вместе с полиэфирполиолами b1) полиэфирполиолы чаще всего имеют функциональность 2-8, особенно 3-8. Наряду с полиэфирполиолами b1) также используют полиэфирполиолы, которые получают известными способами, например анионной полимеризацией алкиленоксидов в присутствии катализаторов,предпочтительно гидроксидов щелочных металлов или аминов. В качестве алкиленоксидов преимущественно применяют этиленоксид, пропиленоксид и/или бутиленоксид, предпочтительно этиленоксид и/или пропиленоксид и особенно предпочтительно чистый 1,2 пропиленоксид. Особенно в качестве исходных молекул применяют соединения по меньшей мере с 2, предпочтительно 3-8 гидроксильными группами или по меньшей мере с двумя первичными аминогруппами в молекуле. В качестве исходных молекул по меньшей мере с 2, предпочтительно 3-8 гидроксильными группами в молекуле предпочтительно применяют триметилолпропан, глицерин, пентаэритрит, касторовое масло, сахарные соединения, как, например, глюкоза, сорбит, маннит и сахароза, многовалентные фенолы, резолы, как, например, олигомерные продукты конденсации из фенола и формальдегида и конденсаты Манниха из фенолов, формальдегида и диалканоламинов, а также меламин. Исходные вещества можно применять отдельно или в виде смесей. Полиэфирполиолы обладают функциональностью предпочтительно 3-8 и гидроксильным числом предпочтительно 100-1200 мг KOH/г и особенно предпочтительно 120-570 мг KOH/г. С помощью применения дифункциональных многоатомных спиртов, например полиэтиленгликолей и/или полипропиленгликолей, с молекулярной массой 500-1500 в полиольных компонентах можно согласовывать вязкость полиольных компонентов. Доля полиэфирполиолов b1) в компоненте b) предпочтительно составляет по меньшей мере 5 мас.%, особенно предпочтительно по меньшей мере 10 мас.%, весьма предпочтительно по меньшей мере 20 мас.% и не более 60 мас.%, предпочтительно не более 40 мас.% и весьма предпочтительно не более 30 мас.%. В предпочтительной форме выполнения способа согласно изобретению компонент b) содержит кроме полиэфирполиола b1) еще один полиэфирполиол b2) с гидроксильным числом 350-600 мг KOH/г и функциональностью 4-8. Полиэфирполиол b2) предпочтительно получают присоединением пропиленоксида по меньшей мере к содержащему сахар исходному веществу. В качестве сахара предпочтительно применяют сахарозу и/или сорбит, предпочтительно сахарозу. Обычно исходное вещество содержит еще по меньшей мере один, жидкий при комнатной температуре спирт, предпочтительно выбранный из группы, содержащей этиленгликоль, пропиленгликоль и глицерин, особенно глицерин. Получение полиэфирполиола b2) осуществляют обычно в присутствии основного катализатора, преимущественно гидроксида щелочного металла или амина. В предпочтительной форме выполнения изобретения в качестве катализатора применяют амин, как описано выше в группе b1b). Если применяют полиэфирполиол b2),то предпочтительно в количестве 50-60 мас.% относительно компонента b). В другой предпочтительной форме выполнения способа согласно изобретению компонент b) содержит один полиэфирполиол b3) с функциональностью 2-3 и гидроксильным числом 100-300 мг KOH/г. Полиэфирполиол b3) предпочтительно получают присоединением алкиленоксидов к диолам, как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль и глицерин, триметилолпропан илиTDA Если используют полиэфирполиол b3), то предпочтительно в количестве 10-30 мас.% относительно компонента b) В особенно предпочтительной форме выполнения изобретения компонент b) кроме полиэфирполиола b1) содержит по меньшей мере один полиэфирполиол b2) и по меньшей мере один полиэфирполиол b3) в ранее указанных количествах. В другой предпочтительной форме способа согласно изобретению компонент b) содержит по меньшей мере один сложный полиэфирполиол b4). Он имеет гидроксильное число 200-350 мг KOH/г и функциональность 2-3. Предпочтительно сложный полиэфирполиол b4) получают при использовании ароматических карбоновых кислот, как фталевая кислота, терефталевая кислота или фталевый ангидрид. В форме выполнения способа согласно изобретению сложный полиэфирполиол b4) получают при использовании полиалкилентерефталатов. Сложный полиэфирполиол b4) предпочтительно применяют в количестве 20-40 мас.% относительно компонента b) Обычно компонент b) наряду с полиэфирполиолом b1) содержит полиэфирполиолы b2) и/или b3) или по меньшей мере один сложный полиэфирполиол b4). К соединениям по меньшей мере с двумя реактивными по сравнению с изоцианатом атомами водорода b) также при необходимости относятся соединения с удлинителями цепи и с сеткообразующими веществами. Жесткие полиуретановые пенопласты можно получать без или при совместном использова-4 022900 нии веществ для удлинения цепи и/или для образования поперечных связей. Для модификации механических свойств можно добавлять дифункциональные вещества для удлинения цепи, три- и высокофункциональные вещества, образующие поперечные связи, или при необходимости также их смеси. В качестве веществ для удлинения цепи и/или для образования поперечных связей предпочтительно используют алканоламины и особенно предпочтительно диолы и/или триолы с молекулярной массой менее 400,предпочтительно 60-300. Вещество для удлинения цепи и/или для образования поперечных связей их смеси используют в количестве 1-20 мас.%, предпочтительно 2-5 мас.% относительно полиольных компонентов. В одной форме выполнения изобретения применяют пропиленкарбонат, особенно в количестве 0-3 мас.ч. относительно компонента b). Описание этого класса соединений находится, например, в WO 9502620. Благодаря этому, в том числе можно регулировать вязкость компонента b). Получение полиуретановых пенопластов осуществляют обычно в присутствии вспенивателей с). При этом различают химические вспениватели, которые реагируют по меньшей мере с одним из исходных веществ, предпочтительно полиизоцианатом а), при высвобождении газа-порообразователя, и физические вспениватели, которые являются инертными по отношению к исходным веществам для получения полиуретана. В качестве химических вспенивателей предпочтительно можно использовать воду, которая реагирует с изоцианатными группами при отделении диоксида углерода. Другим часто применяемым физическим вспенивателем является муравьиная кислота. Физические вспениватели также можно применять в комбинации с химическими вспенивателями или вместо них. При этом речь идет, как было описано, об инертных по отношению к применяемым компонентам соединениями, которые преимущественно являются жидкими при комнатной температуре и испаряются в условиях уретановой реакции. Предпочтительно температура кипения этих соединений является менее 50 С. К физическим вспенивателям также относят соединения, которые при комнатной температуре являются газообразными, их помещают в применяемые компоненты под давлением или растворяют в них, например двуокись углерода, низкокипящие алканы и фторалканы. Физические вспениватели чаще всего выбраны из группы, содержащей алканы и/или циклоалканы по меньшей мере с 4 атомами углерода, диалкиловые эфиры, сложные эфиры, кетоны, ацетали, фторалканы с 1-8 атомами углерода и тетраалкилсиланы с 1-3 атомами углерода в алкильной цепи, особенно тетраметилсилан. В предпочтительной форме выполнения изобретения вспениватели являются углеводородами. Особенно предпочтительными являются вспениватели, выбранные из группы, содержащей алканы и/или циклоалканы по меньшей мере с 4 атомами углерода. Весьма предпочтительно применяют пентаны,предпочтительно изопентан и циклопентан. При использовании жестких пенопластов в качестве изоляционного материала в холодильных аппаратах предпочтительным является циклопентан. Углеводороды можно применять в смеси с водой. В качестве примеров должны быть названы пропан, н-бутан, изо- и циклобутан, н-, изо- и циклопентан, циклогексан, диметиловый эфир, метилэтиловый эфир, метилбутиловый эфир, метилформиат,ацетон, а также фторалканы, которые могут разлагаться в тропосфере и поэтому безвредны для озонового слоя, как трифторметан, дифторметан, 1,1,1,3,3-пентафторбутан, 1,1,1,3,3-пентафторпропан, 1,1,1,2 тетрафторэтан, дифторэтан и 1,1,1,2,3,3,3-гептафторпропан, а также перфторалканы, как C3F8, C4F10,C5F12, C6F14 и C7F16, особенно предпочтительными являются пентаны, особенно предпочтительно циклопентан. Названные физические вспениватели можно применять отдельно или в любой смеси друг с другом. Далее в качестве вспенивателей можно применять гидрофторолефины, как 1,3,3,3-тетрафторпропен,или гидрохлорфторолефины, как 1-хлор-3,3,3-трифторпропен. Подобные вспениватели описаны, например, в WO 2009/048826. При применении углеводородов в качестве вспенивателей в компоненте b) предпочтительно используют полиэфирполиолы b1), b2) и при необходимости b3). При применении сложных полиэфирполиолов b4) в компоненте b) предпочтительно используют галогенированные вспениватели. Получение полиуретанов можно осуществлять, если это необходимо, в присутствии катализаторов,антипиренов, а также обычных вспомогательных веществ и/или добавок. В качестве катализаторов, прежде всего, применяют соединения, которые ускоряют реакцию изоцианатных групп с реактивными группами, содержащими изоцианатные группы. Такими катализаторами являются сильно основные амины, как, например, вторичные алифатические амины, имидазолы, амидины, а также алканоламины или органические соединения металлов, особенно органические соединения цинка. Если в жесткие полиуретановые пенопласты также следует вводить изоциануратные группы, то для этого необходимы специальные катализаторы. В качестве изоциануратных катализаторов обычно применяют карбоксилаты металлов, особенно ацетат калия и его растворы. Катализаторы можно, если необходимо, применять отдельно или в любой смеси друг с другом. Способ согласно изобретению можно осуществлять, если это необходимо, в присутствии антипиренов, а также обычных вспомогательных веществ и/или добавок. В качестве антипиренов можно применять органические сложные эфиры фосфорной и/или фосфоновой кислоты. Предпочтительно используют нереактивные по отношению к изоцианатным группам соединения. К предпочтительным соединениям также относятся сложные эфиры фосфорной кислоты,содержащие хлор. Типичными представителями этой группы антипиренов являются триэтилфосфат, дифенилкрезилфосфат, трис-(хлорпропил)фосфат, а также диэтилэтанфосфонат. Наряду с ними можно использовать также антипирены, содержащие бром. В качестве антипиренов,содержащих бром, предпочтительно применяют соединения, обнаруживающие реактивные по отношению к изоцианатным группам группы. Подобными соединениями являются сложные эфиры тетрабромфталевой кислоты с алифатическими диолами и продуктами алкоксилирования дибромбутендиола. Также можно использовать соединения, которые происходят из ряда бромированных неопентильных соединений, содержащих гидроксильные группы. В качестве вспомогательных компонентов и/или добавок применяют известные для этой цели вещества, например поверхностно-активные вещества, стабилизаторы пены, клеточные регуляторы, наполнители, пигменты, красители, антипирены, средства, придающие устойчивость к гидролизу, антистатики, фунгицидные и бактериостатические средства. Другая информация о применяемых исходных соединениях находится, например, в справочнике синтетических материалов, т. 7 "Полиуретаны", под редакцией Gnter Oertel, издательство Carl-HanserVerlag, Мюнхен, 3-е издание, 1993. Необходимо подробнее разъяснить изобретение следующими примерами. Способы Определение вязкости Вязкость многоатомных спиртов определяют, если не указано другого, при 25 С согласно DIN ENISO 3219 ротационным вискозиметром Rheotec RC 20 при использовании ареометра СС 25 DIN (диаметр ареометра 12,5 мм; внутренний диаметр мерного цилиндра 13,56 мм) при скорости сдвига 50 1/с. Измерение гидроксильного числа Гидроксильные числа определяют в соответствии с DIN 53240. Теплопроводность Теплопроводность определяют аппаратом измерения теплового потока с измерительными пластинами Hesto A50 при средней температуре 23 С. Для получения испытуемых образцов полиуретановую реакционную смесь помещают в форму размером 200020050 мм (избыток 15%) и вынимают через 5 мин. После хранения в течение 24 ч при обычных условиях из середины вырезали несколько прямоугольных параллелепипедов из пены (позиции 10, 900 и 1700 мм относительно начала трубки) размером 20020050 мм. Затем удалили верхнюю и нижнюю стороны, таким образом получили образцы для испытания размером 20020030 мм. Прочность при сжатии Прочность при сжатии определяют в соответствии с DIN 53421/DIN EN ISO 604. Определение растворимости пентана Для оценки растворимости пентана компоненты многоатомных спиртов смешивают с указанным в примерах количеством вспенивателя (мешалка Фольрата, 1500 об/мин, 2 мин время смешивания), помещают в стеклянную банку с навинчивающейся крышкой и закрывают. После полного улетучивания пузырьков газа сначала проверяют прозрачность образца при комнатной температуре. Если образец прозрачный, то его постепенно охлаждают на водяной бане до 1 С и проверяют чистоту через 30 мин после достижения установленной температуры. Определение параметров при извлечении из формы При определении параметров при извлечении из формы фиксируют изменения изделий из пены,которые были получены в опочной форме с размером 70040090 мм в зависимости от времени извлечения из формы и переполнения (ОР = чрезмерное уплотнение, является отношением общего объемного веса к минимальной плотности наполнения). Изменение определили, измерив высот прямоугольного параллелепипеда из пены через 24 ч. Получение полиэфирполиолов Полиол 1 Один 30-л реактор, работающий под давлением, с мешалкой, с нагревом кожуха и охлаждением,дозаторами для твердых и жидких веществ и алкиленоксидов, а также с устройством для создания атмосферы инертного газа азотом и вакуумной системой нагрели до 80 С и несколько раз создали атмосферу инертного газа. 5,47 кг vic-толуилендиамина поместили в реактор и включили мешалку. Затем температуру повысили до 138 С и добавили смесь из 3,61 кг этиленоксида и 2,77 кг пропиленоксида (2,9 мол. алкиленоксида на моль TDA). После окончания реакции на 2 ч понизили температуру до 100 С и добавили 88 г 48%-ного водного KOH. Температуру повысили до 138 С и промежуточный продукт преобра-6 022900 зовали другими 12,26 кг пропиленоксида. Последующая реакция протекала 2 ч при 138 С, 20 мин отгоняли азотом. Затем добавили 2,5% воды и нейтрализовали фосфорной кислотой. Воду откачали в вакууме и отфильтровали продукт при 80 С. Получили 22,9 кг продукта со следующими параметрами: Полиол 2 Реактор, описанный в примере 1, нагрели до 80 С и несколько раз создали атмосферу инертного газа. 5,65 кг vic-толуилендиамина поместили в реактор и включили мешалку. Затем температуру повысили до 138 С и добавили 7,50 кг пропиленоксида (2,8 мол. пропиленоксида на моль TDA). После окончания реакции на 2 ч понизили температуру до 100 С и добавили 91 г 48%-ного водного KOH. Температуру повысили до 138 С и промежуточный продукт преобразовали другими 11,74 кг пропиленоксида. Последующая реакция протекала 2 ч при 138 С, 20 мин отгоняли азотом. Затем добавили 2,5% воды и нейтрализовали фосфорной кислотой. Воду откачали в вакууме и отфильтровали продукт при 80 С. Получили 22,7 кг продукта со следующими параметрами: Полиол 3 Реактор, описанный в примере 1, нагрели до 80 С и несколько раз создали атмосферу инертного газа. 6,2 кг vic-толуилендиамина поместили в реактор и включили мешалку. Затем температуру повысили до 138 С и добавили 8,26 кг пропиленоксида (2,8 мол. пропиленоксида на моль TDA). После окончания реакции на 2 ч понизили температуру до 100 С и добавили 220 г диметилэтаноламина. Температуру повысили до 95 С и промежуточный продукт преобразовали другими 12,07 кг пропиленоксида. Последующая реакция протекала 2 ч при 95 С, 20 мин отгоняли азотом. Получили 23,6 кг продукта со следующими параметрами: Таблица 1. Сравнение вязкости многоатомных спиртов на основе TDA Сравнение полученной вязкости многоатомных спиртов показывает, что многоатомный спирт 3 согласно изобретению, несмотря на более высокое ОН-число, обнаруживает вязкость намного меньше, чем полиол 2 не согласно изобретению, который был получен KOH-катализом. Вязкость равна вязкости полиола 1, полученного не согласно изобретению, с соответствующим числом единиц этиленоксида. Получение жестких полиуретановых пенопластов Данные о применяемых веществах Полиол 1. Из примера 1. Полиол 2. Из примера 2. Полиол 3. Из примера 3. Полиол 4. Полиэфирол на основе сахарозы, глицерина и пропиленоксида, KOH-катализируемый,функциональность = 5,1, гидроксильное число = 450 мг KOH/г. Полиол 5. Полиэфирол на основе vic-TDA, этиленоксида и пропиленоксида, гидроксильное число = 160 мг KOH/г, KOH-катализируемый. Полиол 6. Дипропиленгликоль. Стабилизатор Tegostab В 8491 (силиконовый стабилизатор Evonik). Катализатор 1. Диметилциклогексиламин (DMCHA). Катализатор 2. Пентаметилдиэтилентриамин (PMDETA). Катализатор 3. Lupragen N600 (BASF). Изоцианат. Полимер-MDI (Lupranat M20). Машинное получение пенопластов Из названных исходных материалов получили полиольный компонент. С помощью Puromaten PU 30/80 IQ, работающего при высоком давлении (Elastogran GmbH), с количеством выгружаемого материала 250 г/с смешали полиольный компонент с необходимым количеством названного изоцианата, таким образом достигли изоцианатного индекса 110. Реакционную смесь поместили в пресс-форму с равномерной температурой размерами 200020050 мм или 40070090 мм и там вспенили. Переполнение составило 15%. Применяемые исходные вещества, полученные свойства, а также механические свойства пенопластов описаны в табл. 2. Таблица 2. Машинные опыты (V = сравнительный опыт) Пример 1 представляет собой сравнительный пример. Система в примере 2 (согласно изобретению) с полиэфирполиолом на основе TDA и пропиленоксидом с использованием диметилэтаноламина в качестве катализатора обнаруживает значительно улучшенные свойства при извлечении, которые выражаются в небольшом окончательном расширении. Кроме того, обнаруживается улучшенная совместимость с вспенивателем, которая выражается в низкой температуре помутнения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения полиуретанов посредством взаимодействияb) соединениями, имеющими по меньшей мере два атома водорода, которые являются реактивными по отношению к изоцианатным группам соединения а),отличающийся тем, что в качестве соединения b) используют полиэфирполиолы b1), которые получают посредством взаимодействия ароматического амина b1 а) с алкиленоксидом, выбранным из пропиленоксида или комбинации пропиленоксида и до 5 мас.% этиленоксида в расчете на алкиленоксиды, в присутствии отличающегося от b1 а) амина b1b) в качестве катализатора,причем используют амин b1b), выбранный из группы, содержащей триметиламин, триэтиламин,трипропиламин, трибутиламин, N,N'-диметилэтаноламин, N,N'-диметилциклогексиламин, диметилбутиламин, N,N'-диметиланилин, 4-диметиламинопиридин, N,N'-диметилбензиламин, пиридин, имидазол, Nметилимидазол, 2-метилимидазол, 4-метилимидазол, 5-метилимидазол, 2-этил-4-метилимидазол, 2,4-диметилимидазол, 1-гидроксипропилимидазол, 2,4,5-триметилимидазол, 2-этилимидазол, 2-этил-4-метилимидазол, N-фенилимидазол, 2-фенилимидазол, 4-фенилимидазол, гуанидин, алкилированные гуанидины, 1,1,3,3-тетраметилгуанидин, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, 1,5-диазобицикло[4.3.0] нон-5-ен и 1,5-диазобицикло[5.4.0]ундец-7-ен. 2. Способ по п.1, отличающийся тем, что ароматический амин b1a) выбирают из группы, содержащей анилин, толуилендиамин (TDA), 4,4'-диаминодифенилметан (MDA) и пиромеллитовый диангидрид(PMDA). 3. Способ по п.1, отличающийся тем, что ароматический амин b1a) выбирают из группы, содержащей TDA и PMDA. 4. Способ по п.1, отличающийся тем, что в качестве ароматического амина b1a) используют TDA. 5. Способ по п.1, отличающийся тем, что используют ароматический амин b1a), который содержит по меньшей мере на 90 мас.% относительно массы TDA орто-TDA. 6. Способ по п.1, отличающийся тем, что в качестве алкиленоксида используют пропиленоксид. 7. Способ по п.1, отличающийся тем, что в качестве амина b1b) используют N,N'-диметилэтаноламин. 8. Способ по п.1, отличающийся тем, что в качестве амина b1b) используют имидазол. 9. Способ по п.1, отличающийся тем, что амин b1b) применяют в количестве 0,1-1,0 мас.% в расчете на массу всех применяемых компонентов для получения полиэфирполиола b1). 10. Способ по п.1, отличающийся тем, что используют полиэфирполиолы b1), имеющие гидро-8 022900 ксильное число 200-800 мг KOH/г. 11. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере одно другое соединение, имеющее по меньшей мере два атома водорода, которые являются реактивными по отношению к изоцианатным группам. 12. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере один полиэфирполиол b2) с гидроксильным числом 350-600 мг KOH/г и функциональностью 4-8. 13. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере один полиэфирполиол b3) с функциональностью 23 и гидроксильным числом 100-300 мг KOH/г. 14. Способ по п.1, отличающийся тем, что используют компонент b), который кроме полиэфирполиола b1) дополнительно содержит по меньшей мере один сложный полиэфирполиол b4) с гидроксильным числом 200-350 мг KOH/г и функциональностью 2-3. 15. Способ по п.1, отличающийся тем, что взаимодействие происходит в присутствии вспенивателя с). 16. Способ по п.15, отличающийся тем, что в качестве вспенивателя с) применяют углеводороды.

МПК / Метки

МПК: C08G 65/26, C08G 18/48, C08G 18/18, C08G 18/50

Метки: получения, способ, жестких, полиуретановых, пенопластов

Код ссылки

<a href="https://eas.patents.su/10-22900-sposob-polucheniya-zhestkih-poliuretanovyh-penoplastov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения жестких полиуретановых пенопластов</a>

Предыдущий патент: Усовершенствования в распределенном оптоволоконном считывании

Следующий патент: Система, конструкция и способ крепления броневой плиты

Случайный патент: Средство для лечения и профилактики заболеваний мочеполовой системы мужчин