Ферритно-аустенитная нержавеющая сталь

Номер патента: 20105

Опубликовано: 29.08.2014

Авторы: Шедин Эрик, Лилле Симон, Лильяс Матс, Самуэльссон Петер, Андерссон Ян-Олоф, Йоханссон Пелле

Формула / Реферат

1. Дуплексная нержавеющая сталь, имеющая аустенитно-ферритную микроструктуру, содержащую 35-65 об.% феррита, и имеющая хорошую свариваемость, хорошую стойкость к коррозии и хорошую обрабатываемость при высокой температуре, отличающаяся тем, что сталь содержит 0,005-0,04 мас.% углерода, 0,2-0,7 мас.% кремния, 2,5-5 мас.% марганца, 23-25 мас.% хрома, 2,5-5 мас.% никеля, 0,5-2,5 мас.% молибдена, 0,2-0,35 мас.% азота, 0,1-1,0 мас.% меди, менее 0,0030 мас.% одного или более элементов из группы, содержащей бор и кальций, менее 0,1 мас.% церия, менее 0,04 мас.% алюминия, менее 0,010 мас.% серы и остальное представляет собой железо с несущественными примесями.

2. Дуплексная нержавеющая сталь по п.1, отличающаяся тем, что аустенитно-ферритная микроструктура стали содержит 40-60 об.% феррита.

3. Дуплексная нержавеющая сталь по п.1 или 2, отличающаяся тем, что сталь дополнительно содержит менее 1 мас.% вольфрама.

4. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 2,5-4,5, предпочтительно 2,8-4,0 мас.% марганца.

5. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 3-5, предпочтительно 3-4,5 мас.% никеля.

6. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 1,0-2,0, предпочтительно 1,5-2,0 мас.% молибдена.

7. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 0,2-0,32, предпочтительно 0,23-0,30 мас.% азота.

8. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что предел текучести стали составляет по меньшей мере 500 МПа.

9. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сопротивление излому стали составляет более 700 МПа.

10. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что эквивалент стойкости к питтинговой коррозии, ЭСПК, стали составляет от 30 до 36, предпочтительно от 32 до 36, более предпочтительно от 33 до 35.

11. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что критическая температура питтинговой коррозии, КТПК, стали составляет более 40°С.

12. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что уменьшение площади поперечного сечения (y) в диапазоне температур 1000-1200°С составляет от 90,0 до 97,1%.

Текст

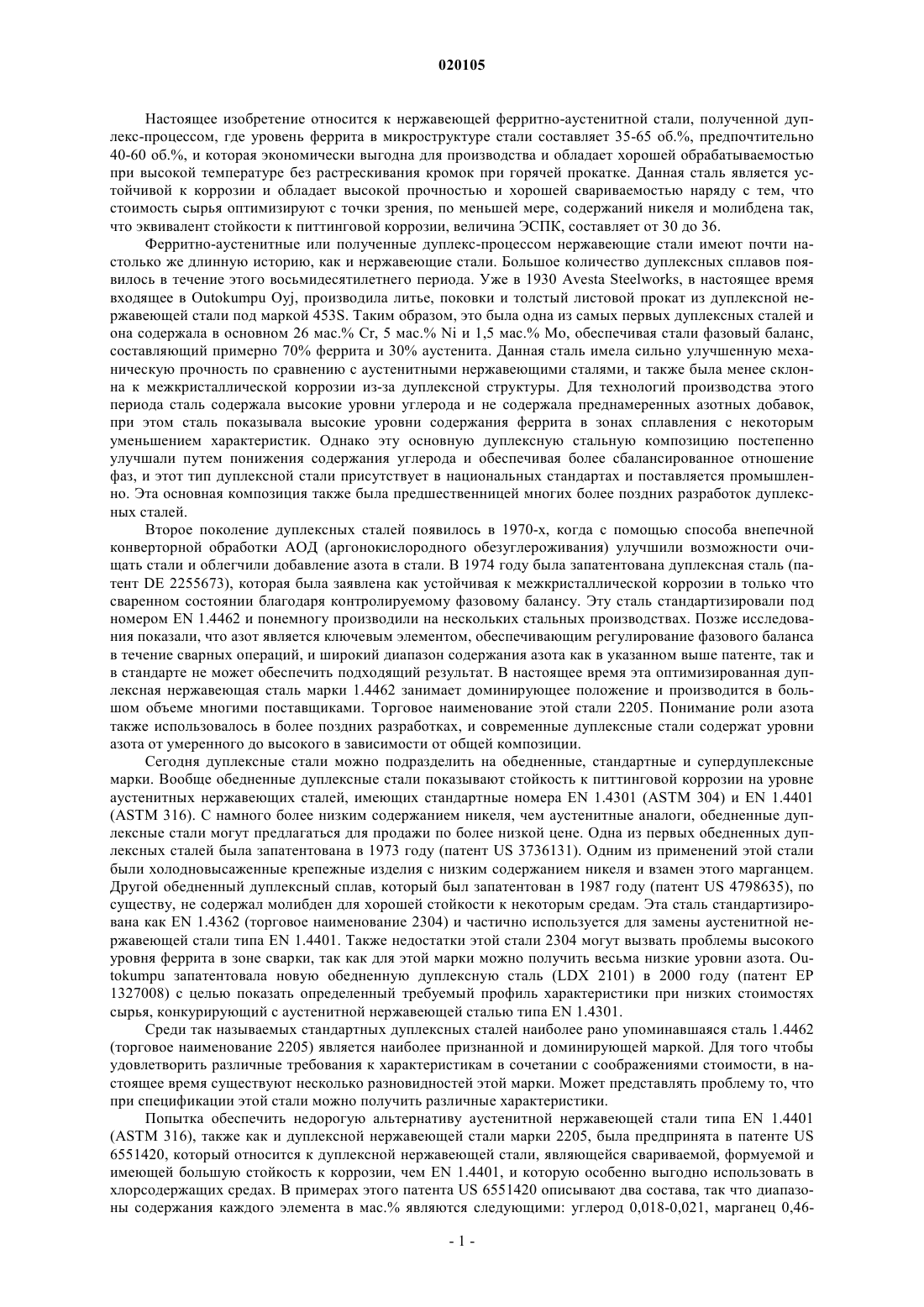

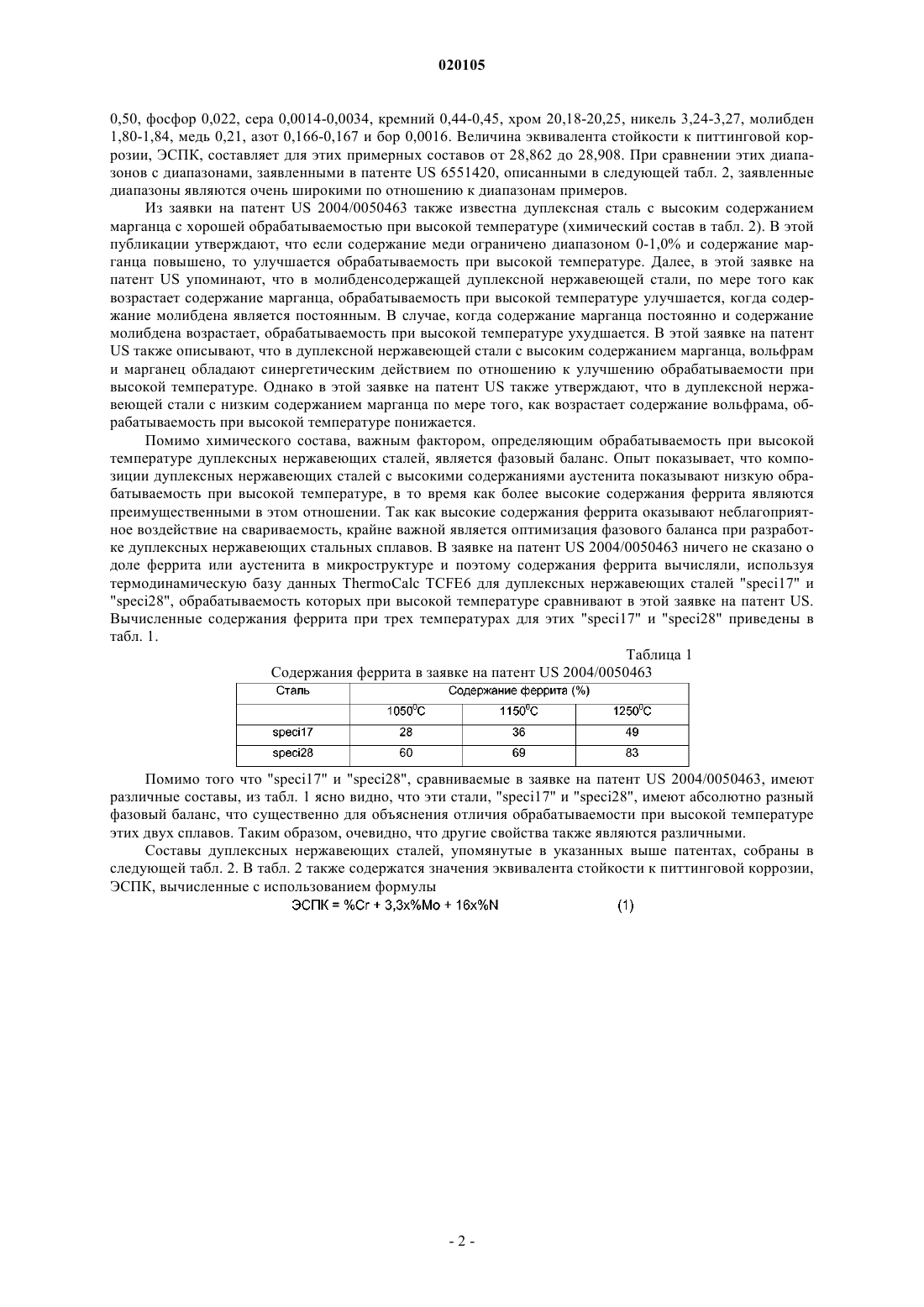

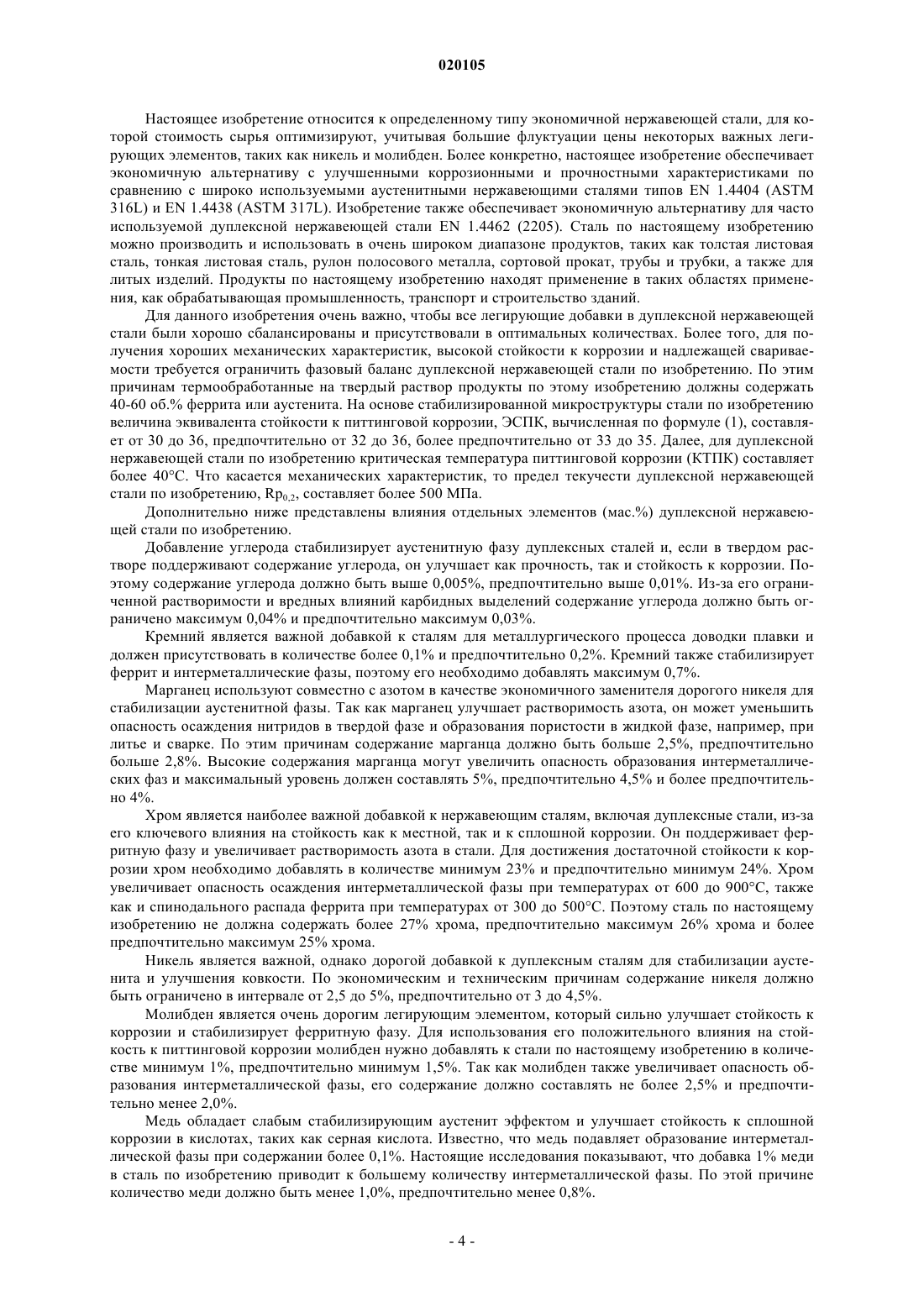

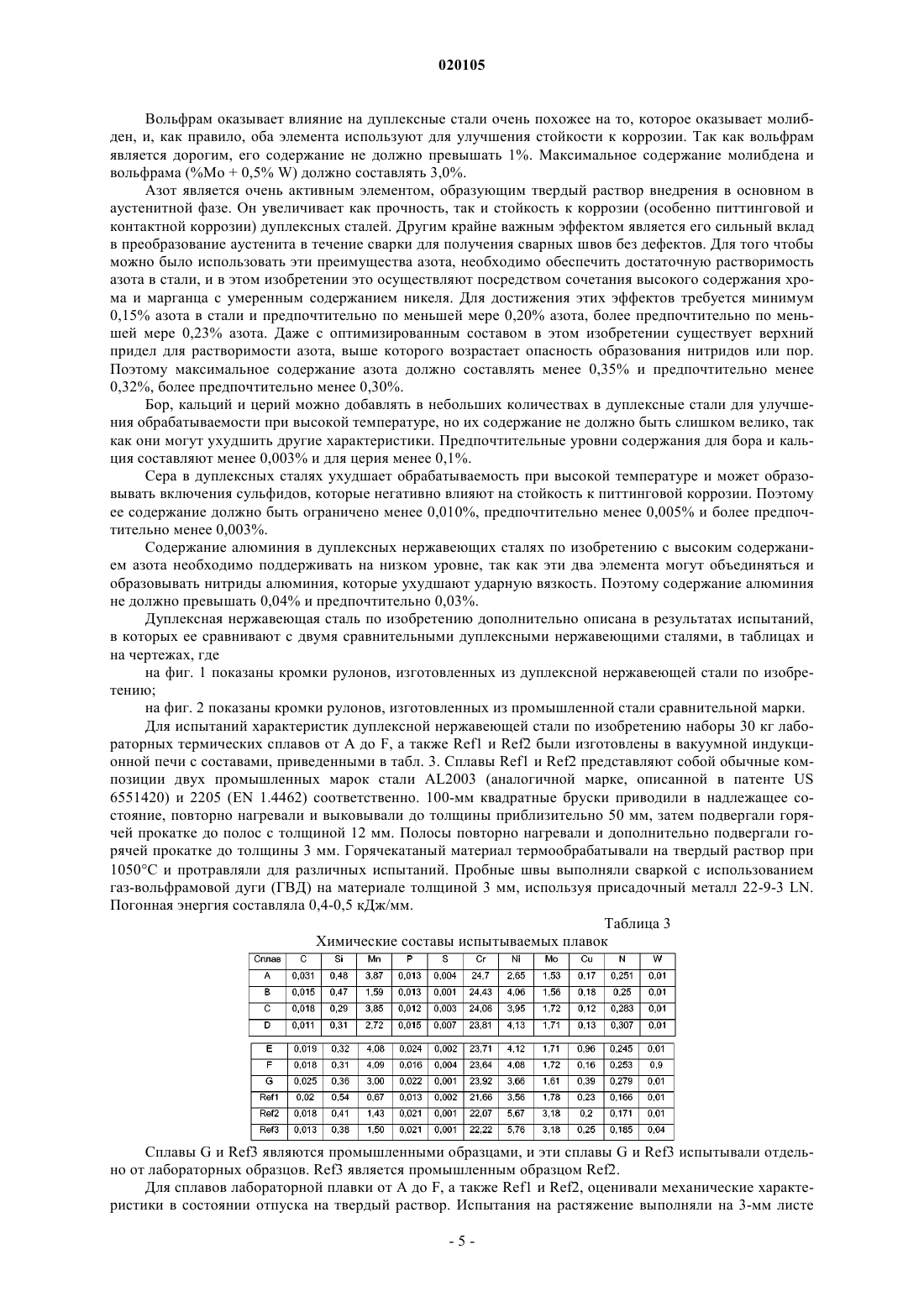

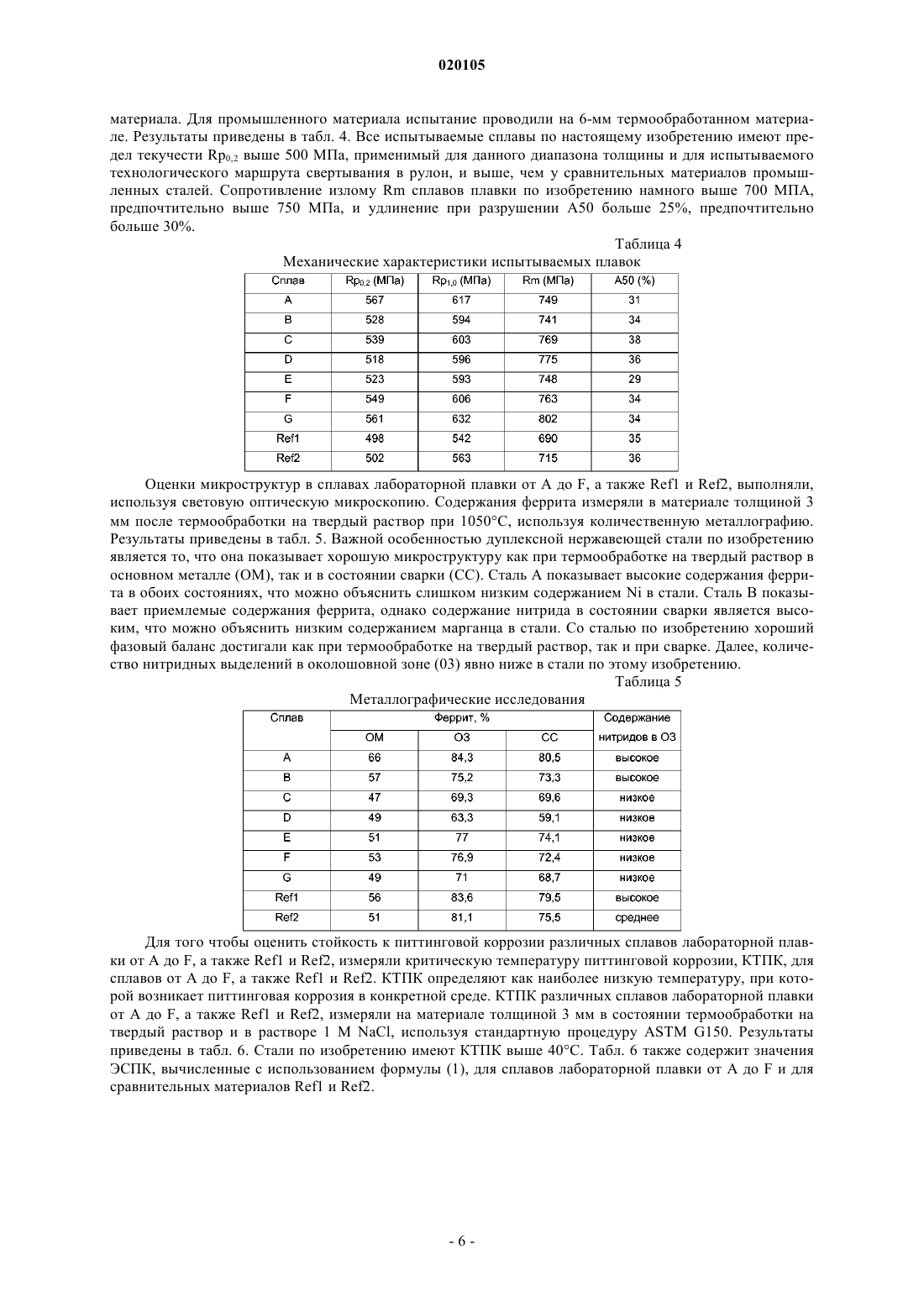

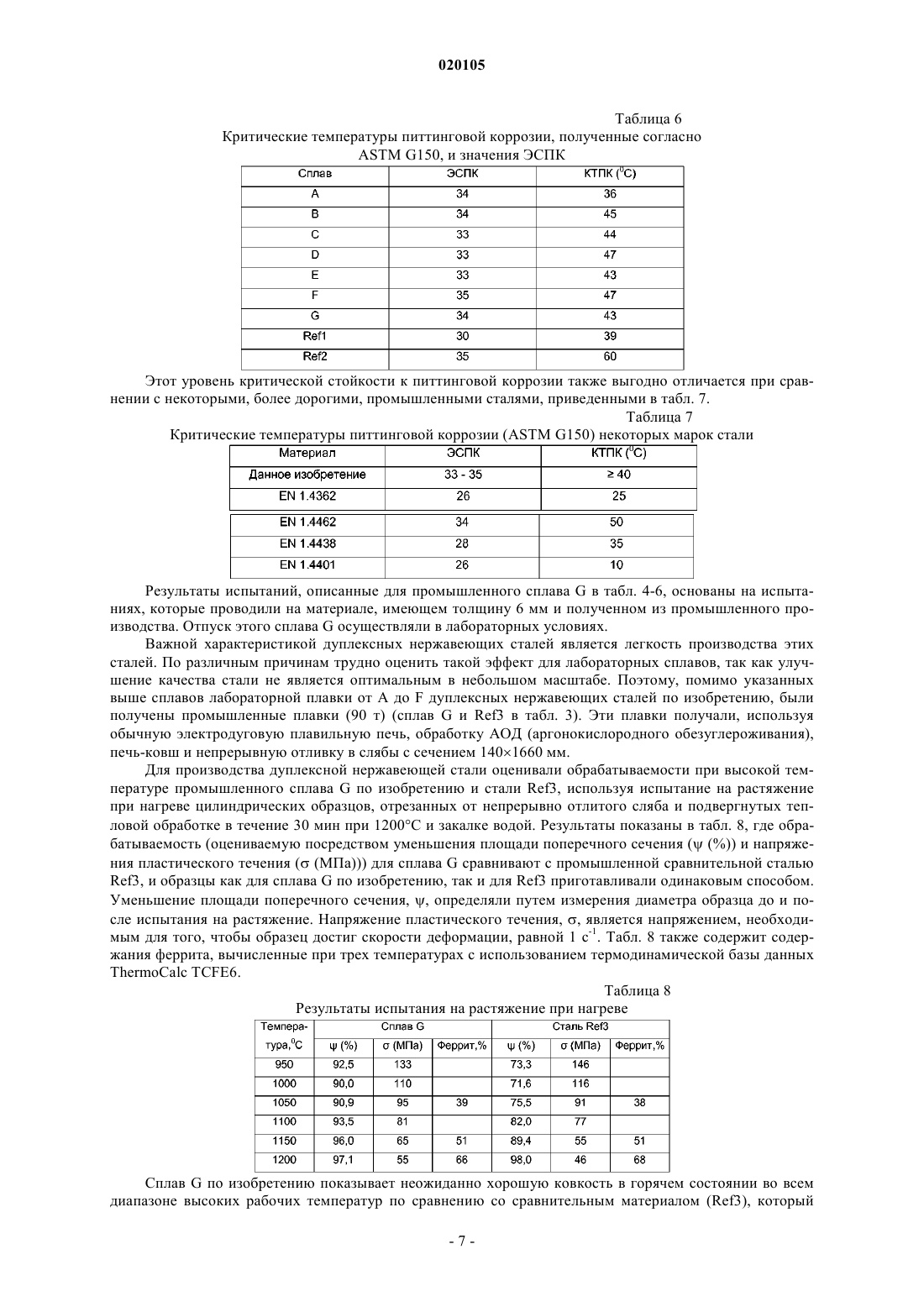

Изобретение относится к дуплексной нержавеющей стали, имеющей аустенитно-ферритную микроструктуру, содержащую 35-65 об.%, предпочтительно 40-60 об.% феррита, и имеющей хорошую свариваемость, хорошую стойкость к коррозии и хорошую обрабатываемость при высокой температуре. Данная сталь содержит 0,005-0,04 мас.% углерода, 0,2-0,7 мас.% кремния,2,5-5 мас.% марганца, 23-27 мас.% хрома, 2,5-5 мас.% никеля, 0,5-2,5 мас.% молибдена,0,2-0,35 мас.% азота, 0,1-1,0 мас.% меди, при необходимости менее 1 мас.% вольфрама,менее 0,0030 мас.% одного или более элементов из группы, содержащей бор и кальций, менее 0,1 мас.% церия, менее 0,04 мас.% алюминия, менее 0,010 мас.% серы и остальное представляет собой железо с несущественными примесями. Настоящее изобретение относится к нержавеющей ферритно-аустенитной стали, полученной дуплекс-процессом, где уровень феррита в микроструктуре стали составляет 35-65 об.%, предпочтительно 40-60 об.%, и которая экономически выгодна для производства и обладает хорошей обрабатываемостью при высокой температуре без растрескивания кромок при горячей прокатке. Данная сталь является устойчивой к коррозии и обладает высокой прочностью и хорошей свариваемостью наряду с тем, что стоимость сырья оптимизируют с точки зрения, по меньшей мере, содержаний никеля и молибдена так,что эквивалент стойкости к питтинговой коррозии, величина ЭСПК, составляет от 30 до 36. Ферритно-аустенитные или полученные дуплекс-процессом нержавеющие стали имеют почти настолько же длинную историю, как и нержавеющие стали. Большое количество дуплексных сплавов появилось в течение этого восьмидесятилетнего периода. Уже в 1930 Avesta Steelworks, в настоящее время входящее в Outokumpu Oyj, производила литье, поковки и толстый листовой прокат из дуплексной нержавеющей стали под маркой 453S. Таким образом, это была одна из самых первых дуплексных сталей и она содержала в основном 26 мас.% Cr, 5 мас.% Ni и 1,5 мас.% Мо, обеспечивая стали фазовый баланс,составляющий примерно 70% феррита и 30% аустенита. Данная сталь имела сильно улучшенную механическую прочность по сравнению с аустенитными нержавеющими сталями, и также была менее склонна к межкристаллической коррозии из-за дуплексной структуры. Для технологий производства этого периода сталь содержала высокие уровни углерода и не содержала преднамеренных азотных добавок,при этом сталь показывала высокие уровни содержания феррита в зонах сплавления с некоторым уменьшением характеристик. Однако эту основную дуплексную стальную композицию постепенно улучшали путем понижения содержания углерода и обеспечивая более сбалансированное отношение фаз, и этот тип дуплексной стали присутствует в национальных стандартах и поставляется промышленно. Эта основная композиция также была предшественницей многих более поздних разработок дуплексных сталей. Второе поколение дуплексных сталей появилось в 1970-х, когда с помощью способа внепечной конверторной обработки АОД (аргонокислородного обезуглероживания) улучшили возможности очищать стали и облегчили добавление азота в стали. В 1974 году была запатентована дуплексная сталь (патент DE 2255673), которая была заявлена как устойчивая к межкристаллической коррозии в только что сваренном состоянии благодаря контролируемому фазовому балансу. Эту сталь стандартизировали под номером EN 1.4462 и понемногу производили на нескольких стальных производствах. Позже исследования показали, что азот является ключевым элементом, обеспечивающим регулирование фазового баланса в течение сварных операций, и широкий диапазон содержания азота как в указанном выше патенте, так и в стандарте не может обеспечить подходящий результат. В настоящее время эта оптимизированная дуплексная нержавеющая сталь марки 1.4462 занимает доминирующее положение и производится в большом объеме многими поставщиками. Торговое наименование этой стали 2205. Понимание роли азота также использовалось в более поздних разработках, и современные дуплексные стали содержат уровни азота от умеренного до высокого в зависимости от общей композиции. Сегодня дуплексные стали можно подразделить на обедненные, стандартные и супердуплексные марки. Вообще обедненные дуплексные стали показывают стойкость к питтинговой коррозии на уровне аустенитных нержавеющих сталей, имеющих стандартные номера EN 1.4301 (ASTM 304) и EN 1.4401(ASTM 316). С намного более низким содержанием никеля, чем аустенитные аналоги, обедненные дуплексные стали могут предлагаться для продажи по более низкой цене. Одна из первых обедненных дуплексных сталей была запатентована в 1973 году (патент US 3736131). Одним из применений этой стали были холодновысаженные крепежные изделия с низким содержанием никеля и взамен этого марганцем. Другой обедненный дуплексный сплав, который был запатентован в 1987 году (патент US 4798635), по существу, не содержал молибден для хорошей стойкости к некоторым средам. Эта сталь стандартизирована как EN 1.4362 (торговое наименование 2304) и частично используется для замены аустенитной нержавеющей стали типа EN 1.4401. Также недостатки этой стали 2304 могут вызвать проблемы высокого уровня феррита в зоне сварки, так как для этой марки можно получить весьма низкие уровни азота. Outokumpu запатентовала новую обедненную дуплексную сталь (LDX 2101) в 2000 году (патент ЕР 1327008) с целью показать определенный требуемый профиль характеристики при низких стоимостях сырья, конкурирующий с аустенитной нержавеющей сталью типа EN 1.4301. Среди так называемых стандартных дуплексных сталей наиболее рано упоминавшаяся сталь 1.4462(торговое наименование 2205) является наиболее признанной и доминирующей маркой. Для того чтобы удовлетворить различные требования к характеристикам в сочетании с соображениями стоимости, в настоящее время существуют несколько разновидностей этой марки. Может представлять проблему то, что при спецификации этой стали можно получить различные характеристики. Попытка обеспечить недорогую альтернативу аустенитной нержавеющей стали типа EN 1.4401(ASTM 316), также как и дуплексной нержавеющей стали марки 2205, была предпринята в патенте US 6551420, который относится к дуплексной нержавеющей стали, являющейся свариваемой, формуемой и имеющей большую стойкость к коррозии, чем EN 1.4401, и которую особенно выгодно использовать в хлорсодержащих средах. В примерах этого патента US 6551420 описывают два состава, так что диапазоны содержания каждого элемента в мас.% являются следующими: углерод 0,018-0,021, марганец 0,46-1 020105 0,50, фосфор 0,022, сера 0,0014-0,0034, кремний 0,44-0,45, хром 20,18-20,25, никель 3,24-3,27, молибден 1,80-1,84, медь 0,21, азот 0,166-0,167 и бор 0,0016. Величина эквивалента стойкости к питтинговой коррозии, ЭСПК, составляет для этих примерных составов от 28,862 до 28,908. При сравнении этих диапазонов с диапазонами, заявленными в патенте US 6551420, описанными в следующей табл. 2, заявленные диапазоны являются очень широкими по отношению к диапазонам примеров. Из заявки на патент US 2004/0050463 также известна дуплексная сталь с высоким содержанием марганца с хорошей обрабатываемостью при высокой температуре (химический состав в табл. 2). В этой публикации утверждают, что если содержание меди ограничено диапазоном 0-1,0% и содержание марганца повышено, то улучшается обрабатываемость при высокой температуре. Далее, в этой заявке на патент US упоминают, что в молибденсодержащей дуплексной нержавеющей стали, по мере того как возрастает содержание марганца, обрабатываемость при высокой температуре улучшается, когда содержание молибдена является постоянным. В случае, когда содержание марганца постоянно и содержание молибдена возрастает, обрабатываемость при высокой температуре ухудшается. В этой заявке на патентUS также описывают, что в дуплексной нержавеющей стали с высоким содержанием марганца, вольфрам и марганец обладают синергетическим действием по отношению к улучшению обрабатываемости при высокой температуре. Однако в этой заявке на патент US также утверждают, что в дуплексной нержавеющей стали с низким содержанием марганца по мере того, как возрастает содержание вольфрама, обрабатываемость при высокой температуре понижается. Помимо химического состава, важным фактором, определяющим обрабатываемость при высокой температуре дуплексных нержавеющих сталей, является фазовый баланс. Опыт показывает, что композиции дуплексных нержавеющих сталей с высокими содержаниями аустенита показывают низкую обрабатываемость при высокой температуре, в то время как более высокие содержания феррита являются преимущественными в этом отношении. Так как высокие содержания феррита оказывают неблагоприятное воздействие на свариваемость, крайне важной является оптимизация фазового баланса при разработке дуплексных нержавеющих стальных сплавов. В заявке на патент US 2004/0050463 ничего не сказано о доле феррита или аустенита в микроструктуре и поэтому содержания феррита вычисляли, используя термодинамическую базу данных ThermoCalc TCFE6 для дуплексных нержавеющих сталей "speci17" и"speci28", обрабатываемость которых при высокой температуре сравнивают в этой заявке на патент US. Вычисленные содержания феррита при трех температурах для этих "speci17" и "speci28" приведены в табл. 1. Таблица 1 Содержания феррита в заявке на патент US 2004/0050463 Помимо того что "speci17" и "speci28", сравниваемые в заявке на патент US 2004/0050463, имеют различные составы, из табл. 1 ясно видно, что эти стали, "speci17" и "speci28", имеют абсолютно разный фазовый баланс, что существенно для объяснения отличия обрабатываемости при высокой температуре этих двух сплавов. Таким образом, очевидно, что другие свойства также являются различными. Составы дуплексных нержавеющих сталей, упомянутые в указанных выше патентах, собраны в следующей табл. 2. В табл. 2 также содержатся значения эквивалента стойкости к питтинговой коррозии,ЭСПК, вычисленные с использованием формулы Таблица 2 Химические составы и значения ЭСПК дуплексных нержавеющих сталей,вычисленные по формуле (1) В заявке на патент US 2004/0050463 в техническом описании для стойкости к коррозии используют ЧЭСПК (числовой эквивалент стойкости к питтинговой коррозии), который вычисляют, используя формулу (2) где множитель (%Мо + 0,5% W) ограничен диапазоном 0,8(%Мо + 0,5% W)4,4. Целью, поставленной для сталей по этой заявке на патент US, является, чтобы ЧЭСПК, вычисленный по формуле (2),превышал 35 для того, чтобы стали имели высокую стойкость к коррозии. Стали по заявке на патент US 2004/0050463 обладают лучшей стойкостью к коррозии, чем, например, дуплексная нержавеющая сталь 2205, однако эти стали содержат много марганца, никеля и вольфрама для повышенной обрабатываемости при высокой температуре. Эти легирующие элементы, особенно никель и вольфрам, делают сталь более дорогой, чем, например, дуплексная нержавеющая сталь 2205. Далее, в настоящее время существуют большие проблемы, связанные с производством горячекатаных рулонов дуплексных нержавеющих сталей без растрескивания кромок, которое объясняют ослаблением ковкости при более низких температурах. Растрескивание кромок уменьшает выход способа, также как и создает проблемы, связанные с различными повреждениями оборудования. Поэтому представляет коммерческий интерес обнаружение дуплексной нержавеющей стали, представляющей недорогую альтернативу маркам нержавеющей стали, с некоторым определенным профилем механических, коррозионных и сварных характеристик. Целью настоящего изобретения является устранение недостатков предыдущего уровня техники и достижение улучшенной ферритно-аустенитной дуплексной нержавеющей стали, которая является экономичной в производстве, без растрескивания кромок при горячей прокатке и которая является стойкой к коррозии и обладает хорошей свариваемостью. Существенные признаки изобретения приведены в приложенной формуле изобретения. Настоящее изобретение относится к дуплексной нержавеющей стали, имеющей аустенитноферритную микроструктуру с 35-65 об.%, предпочтительно с 40-60 об.% феррита, данная сталь содержит 0,005-0,04 мас.% углерода, 0,2-0,7 мас.% кремния, 2,5-5 мас.% марганца, 23-27 мас.% хрома, 2,5-5 мас.% никеля, 0,5-2,5 мас.% молибдена, 0,2-0,35 мас.% азота, 0,1-1,0 мас.% меди, при необходимости менее 1 мас.% вольфрама и остальное представляет собой железо с несущественными примесями. Предпочтительно дуплексная нержавеющая сталь, имеющая аустенитно-ферритную микроструктуру, содержит 0,01-0,03 мас.% углерода, 0,2-0,7 мас.% кремния, 2,5-4,5 мас.% марганца, 24-26 мас.% хрома, 2,5-4,5 мас.% никеля, 1,2-2 мас.% молибдена, 0,2-0,35 мас.% азота, 0,1-1,0 мас.% меди, при необходимости менее 1 мас.% вольфрама, менее 0,0030 мас.% одного или более элементов из группы, содержащей бор и кальций, менее 0,1 мас.% церия, менее 0,04 мас.% алюминия, максимум 0,010 мас.% и предпочтительно максимум 0,003 мас.% серы, также как и предпочтительно максимум 0,035% фосфора и остальное представляет собой железо с несущественными примесями. Более предпочтительно дуплексная нержавеющая сталь по изобретению, имеющая аустенитно-ферритную микроструктуру, содержит менее 0,03 мас.% углерода, менее 0,7 мас.% кремния, 2,8-4,0 мас.% марганца, 23-25 мас.% хрома, 3,0-4,5 мас.% никеля,1,5-2,0 мас.% молибдена, 0,23-0,30 мас.% азота, 0,1-0,8 мас.% меди, при необходимости менее 1 мас.% вольфрама, менее 0,0030 мас.% одного или более элементов из группы, содержащей бор и кальций, менее 0,1 мас.% церия, менее 0,04 мас.% алюминия, максимум 0,010 мас.% и предпочтительно максимум 0,003 мас.% серы, также как и предпочтительно максимум 0,035 мас.% фосфора и остальное представляет собой железо с несущественными примесями. Настоящее изобретение относится к определенному типу экономичной нержавеющей стали, для которой стоимость сырья оптимизируют, учитывая большие флуктуации цены некоторых важных легирующих элементов, таких как никель и молибден. Более конкретно, настоящее изобретение обеспечивает экономичную альтернативу с улучшенными коррозионными и прочностными характеристиками по сравнению с широко используемыми аустенитными нержавеющими сталями типов EN 1.4404 (ASTM 316L) и EN 1.4438 (ASTM 317L). Изобретение также обеспечивает экономичную альтернативу для часто используемой дуплексной нержавеющей стали EN 1.4462 (2205). Сталь по настоящему изобретению можно производить и использовать в очень широком диапазоне продуктов, таких как толстая листовая сталь, тонкая листовая сталь, рулон полосового металла, сортовой прокат, трубы и трубки, а также для литых изделий. Продукты по настоящему изобретению находят применение в таких областях применения, как обрабатывающая промышленность, транспорт и строительство зданий. Для данного изобретения очень важно, чтобы все легирующие добавки в дуплексной нержавеющей стали были хорошо сбалансированы и присутствовали в оптимальных количествах. Более того, для получения хороших механических характеристик, высокой стойкости к коррозии и надлежащей свариваемости требуется ограничить фазовый баланс дуплексной нержавеющей стали по изобретению. По этим причинам термообработанные на твердый раствор продукты по этому изобретению должны содержать 40-60 об.% феррита или аустенита. На основе стабилизированной микроструктуры стали по изобретению величина эквивалента стойкости к питтинговой коррозии, ЭСПК, вычисленная по формуле (1), составляет от 30 до 36, предпочтительно от 32 до 36, более предпочтительно от 33 до 35. Далее, для дуплексной нержавеющей стали по изобретению критическая температура питтинговой коррозии (КТПК) составляет более 40 С. Что касается механических характеристик, то предел текучести дуплексной нержавеющей стали по изобретению, Rp0,2, составляет более 500 МПа. Дополнительно ниже представлены влияния отдельных элементов (мас.%) дуплексной нержавеющей стали по изобретению. Добавление углерода стабилизирует аустенитную фазу дуплексных сталей и, если в твердом растворе поддерживают содержание углерода, он улучшает как прочность, так и стойкость к коррозии. Поэтому содержание углерода должно быть выше 0,005%, предпочтительно выше 0,01%. Из-за его ограниченной растворимости и вредных влияний карбидных выделений содержание углерода должно быть ограничено максимум 0,04% и предпочтительно максимум 0,03%. Кремний является важной добавкой к сталям для металлургического процесса доводки плавки и должен присутствовать в количестве более 0,1% и предпочтительно 0,2%. Кремний также стабилизирует феррит и интерметаллические фазы, поэтому его необходимо добавлять максимум 0,7%. Марганец используют совместно с азотом в качестве экономичного заменителя дорогого никеля для стабилизации аустенитной фазы. Так как марганец улучшает растворимость азота, он может уменьшить опасность осаждения нитридов в твердой фазе и образования пористости в жидкой фазе, например, при литье и сварке. По этим причинам содержание марганца должно быть больше 2,5%, предпочтительно больше 2,8%. Высокие содержания марганца могут увеличить опасность образования интерметаллических фаз и максимальный уровень должен составлять 5%, предпочтительно 4,5% и более предпочтительно 4%. Хром является наиболее важной добавкой к нержавеющим сталям, включая дуплексные стали, из-за его ключевого влияния на стойкость как к местной, так и к сплошной коррозии. Он поддерживает ферритную фазу и увеличивает растворимость азота в стали. Для достижения достаточной стойкости к коррозии хром необходимо добавлять в количестве минимум 23% и предпочтительно минимум 24%. Хром увеличивает опасность осаждения интерметаллической фазы при температурах от 600 до 900 С, также как и спинодального распада феррита при температурах от 300 до 500 С. Поэтому сталь по настоящему изобретению не должна содержать более 27% хрома, предпочтительно максимум 26% хрома и более предпочтительно максимум 25% хрома. Никель является важной, однако дорогой добавкой к дуплексным сталям для стабилизации аустенита и улучшения ковкости. По экономическим и техническим причинам содержание никеля должно быть ограничено в интервале от 2,5 до 5%, предпочтительно от 3 до 4,5%. Молибден является очень дорогим легирующим элементом, который сильно улучшает стойкость к коррозии и стабилизирует ферритную фазу. Для использования его положительного влияния на стойкость к питтинговой коррозии молибден нужно добавлятьк стали по настоящему изобретению в количестве минимум 1%, предпочтительно минимум 1,5%. Так как молибден также увеличивает опасность образования интерметаллической фазы, его содержание должно составлять не более 2,5% и предпочтительно менее 2,0%. Медь обладает слабым стабилизирующим аустенит эффектом и улучшает стойкость к сплошной коррозии в кислотах, таких как серная кислота. Известно, что медь подавляет образование интерметаллической фазы при содержании более 0,1%. Настоящие исследования показывают, что добавка 1% меди в сталь по изобретению приводит к большему количеству интерметаллической фазы. По этой причине количество меди должно быть менее 1,0%, предпочтительно менее 0,8%. Вольфрам оказывает влияние на дуплексные стали очень похожее на то, которое оказывает молибден, и, как правило, оба элемента используют для улучшения стойкости к коррозии. Так как вольфрам является дорогим, его содержание не должно превышать 1%. Максимальное содержание молибдена и вольфрама (%Мо + 0,5% W) должно составлять 3,0%. Азот является очень активным элементом, образующим твердый раствор внедрения в основном в аустенитной фазе. Он увеличивает как прочность, так и стойкость к коррозии (особенно питтинговой и контактной коррозии) дуплексных сталей. Другим крайне важным эффектом является его сильный вклад в преобразование аустенита в течение сварки для получения сварных швов без дефектов. Для того чтобы можно было использовать эти преимущества азота, необходимо обеспечить достаточную растворимость азота в стали, и в этом изобретении это осуществляют посредством сочетания высокого содержания хрома и марганца с умеренным содержанием никеля. Для достижения этих эффектов требуется минимум 0,15% азота в стали и предпочтительно по меньшей мере 0,20% азота, более предпочтительно по меньшей мере 0,23% азота. Даже с оптимизированным составом в этом изобретении существует верхний придел для растворимости азота, выше которого возрастает опасность образования нитридов или пор. Поэтому максимальное содержание азота должно составлять менее 0,35% и предпочтительно менее 0,32%, более предпочтительно менее 0,30%. Бор, кальций и церий можно добавлять в небольших количествах в дуплексные стали для улучшения обрабатываемости при высокой температуре, но их содержание не должно быть слишком велико, так как они могут ухудшить другие характеристики. Предпочтительные уровни содержания для бора и кальция составляют менее 0,003% и для церия менее 0,1%. Сера в дуплексных сталях ухудшает обрабатываемость при высокой температуре и может образовывать включения сульфидов, которые негативно влияют на стойкость к питтинговой коррозии. Поэтому ее содержание должно быть ограничено менее 0,010%, предпочтительно менее 0,005% и более предпочтительно менее 0,003%. Содержание алюминия в дуплексных нержавеющих сталях по изобретению с высоким содержанием азота необходимо поддерживать на низком уровне, так как эти два элемента могут объединяться и образовывать нитриды алюминия, которые ухудшают ударную вязкость. Поэтому содержание алюминия не должно превышать 0,04% и предпочтительно 0,03%. Дуплексная нержавеющая сталь по изобретению дополнительно описана в результатах испытаний,в которых ее сравнивают с двумя сравнительными дуплексными нержавеющими сталями, в таблицах и на чертежах, где на фиг. 1 показаны кромки рулонов, изготовленных из дуплексной нержавеющей стали по изобретению; на фиг. 2 показаны кромки рулонов, изготовленных из промышленной стали сравнительной марки. Для испытаний характеристик дуплексной нержавеющей стали по изобретению наборы 30 кг лабораторных термических сплавов от А до F, а также Ref1 и Ref2 были изготовлены в вакуумной индукционной печи с составами, приведенными в табл. 3. Сплавы Ref1 и Ref2 представляют собой обычные композиции двух промышленных марок стали AL2003 (аналогичной марке, описанной в патенте US 6551420) и 2205 (EN 1.4462) соответственно. 100-мм квадратные бруски приводили в надлежащее состояние, повторно нагревали и выковывали до толщины приблизительно 50 мм, затем подвергали горячей прокатке до полос с толщиной 12 мм. Полосы повторно нагревали и дополнительно подвергали горячей прокатке до толщины 3 мм. Горячекатаный материал термообрабатывали на твердый раствор при 1050 С и протравляли для различных испытаний. Пробные швы выполняли сваркой с использованием газ-вольфрамовой дуги (ГВД) на материале толщиной 3 мм, используя присадочный металл 22-9-3 LN. Погонная энергия составляла 0,4-0,5 кДж/мм. Таблица 3 Химические составы испытываемых плавок Сплавы G и Ref3 являются промышленными образцами, и эти сплавы G и Ref3 испытывали отдельно от лабораторных образцов. Ref3 является промышленным образцом Ref2. Для сплавов лабораторной плавки от А до F, а также Ref1 и Ref2, оценивали механические характеристики в состоянии отпуска на твердый раствор. Испытания на растяжение выполняли на 3-мм листе материала. Для промышленного материала испытание проводили на 6-мм термообработанном материале. Результаты приведены в табл. 4. Все испытываемые сплавы по настоящему изобретению имеют предел текучести Rp0,2 выше 500 МПа, применимый для данного диапазона толщины и для испытываемого технологического маршрута свертывания в рулон, и выше, чем у сравнительных материалов промышленных сталей. Сопротивление излому Rm сплавов плавки по изобретению намного выше 700 МПА,предпочтительно выше 750 МПа, и удлинение при разрушении А 50 больше 25%, предпочтительно больше 30%. Таблица 4 Механические характеристики испытываемых плавок Оценки микроструктур в сплавах лабораторной плавки от А до F, а также Ref1 и Ref2, выполняли,используя световую оптическую микроскопию. Содержания феррита измеряли в материале толщиной 3 мм после термообработки на твердый раствор при 1050 С, используя количественную металлографию. Результаты приведены в табл. 5. Важной особенностью дуплексной нержавеющей стали по изобретению является то, что она показывает хорошую микроструктуру как при термообработке на твердый раствор в основном металле (ОМ), так и в состоянии сварки (СС). Сталь А показывает высокие содержания феррита в обоих состояниях, что можно объяснить слишком низким содержанием Ni в стали. Сталь В показывает приемлемые содержания феррита, однако содержание нитрида в состоянии сварки является высоким, что можно объяснить низким содержанием марганца в стали. Со сталью по изобретению хороший фазовый баланс достигали как при термообработке на твердый раствор, так и при сварке. Далее, количество нитридных выделений в околошовной зоне (03) явно ниже в стали по этому изобретению. Таблица 5 Металлографические исследования Для того чтобы оценить стойкость к питтинговой коррозии различных сплавов лабораторной плавки от А до F, а также Ref1 и Ref2, измеряли критическую температуру питтинговой коррозии, КТПК, для сплавов от А до F, а также Ref1 и Ref2. КТПК определяют как наиболее низкую температуру, при которой возникает питтинговая коррозия в конкретной среде. КТПК различных сплавов лабораторной плавки от А до F, а также Ref1 и Ref2, измеряли на материале толщиной 3 мм в состоянии термообработки на твердый раствор и в растворе 1 М NaCl, используя стандартную процедуру ASTM G150. Результаты приведены в табл. 6. Стали по изобретению имеют КТПК выше 40 С. Табл. 6 также содержит значения ЭСПК, вычисленные с использованием формулы (1), для сплавов лабораторной плавки от А до F и для сравнительных материалов Ref1 и Ref2. Таблица 6 Критические температуры питтинговой коррозии, полученные согласно Этот уровень критической стойкости к питтинговой коррозии также выгодно отличается при сравнении с некоторыми, более дорогими, промышленными сталями, приведенными в табл. 7. Таблица 7 Критические температуры питтинговой коррозии (ASTM G150) некоторых марок стали Результаты испытаний, описанные для промышленного сплава G в табл. 4-6, основаны на испытаниях, которые проводили на материале, имеющем толщину 6 мм и полученном из промышленного производства. Отпуск этого сплава G осуществляли в лабораторных условиях. Важной характеристикой дуплексных нержавеющих сталей является легкость производства этих сталей. По различным причинам трудно оценить такой эффект для лабораторных сплавов, так как улучшение качества стали не является оптимальным в небольшом масштабе. Поэтому, помимо указанных выше сплавов лабораторной плавки от А до F дуплексных нержавеющих сталей по изобретению, были получены промышленные плавки (90 т) (сплав G и Ref3 в табл. 3). Эти плавки получали, используя обычную электродуговую плавильную печь, обработку АОД (аргонокислородного обезуглероживания),печь-ковш и непрерывную отливку в слябы с сечением 1401660 мм. Для производства дуплексной нержавеющей стали оценивали обрабатываемости при высокой температуре промышленного сплава G по изобретению и стали Ref3, используя испытание на растяжение при нагреве цилиндрических образцов, отрезанных от непрерывно отлитого сляба и подвергнутых тепловой обработке в течение 30 мин при 1200 С и закалке водой. Результаты показаны в табл. 8, где обрабатываемость (оцениваемую посредством уменьшения площади поперечного сечения ( (% и напряжения пластического течения ( (МПа для сплава G сравнивают с промышленной сравнительной стальюRef3, и образцы как для сплава G по изобретению, так и для Ref3 приготавливали одинаковым способом. Уменьшение площади поперечного сечения, , определяли путем измерения диаметра образца до и после испытания на растяжение. Напряжение пластического течения, , является напряжением, необходимым для того, чтобы образец достиг скорости деформации, равной 1 с-1. Табл. 8 также содержит содержания феррита, вычисленные при трех температурах с использованием термодинамической базы данныхThermoCalc TCFE6. Таблица 8 Результаты испытания на растяжение при нагреве Сплав G по изобретению показывает неожиданно хорошую ковкость в горячем состоянии во всем диапазоне высоких рабочих температур по сравнению со сравнительным материалом (Ref3), который показывает уменьшение ковкостипри более низких температурах. Так как фазовый баланс аустенита и феррита аналогичен в сравниваемых сплаве G и стали Ref3, разные составы этих двух сталей являются основной причиной разной обрабатываемости при высокой температуре. Это является крайне важной характеристикой дуплексных нержавеющих сталей, которые подвергают горячей прокатке с получением рулонов. Для того чтобы провести испытание растрескивания кромок горячекатаного рулона, 20-тонный рулон сплава G подвергали горячей прокатке на стане Стеккеля (Steckel) от толщины 140 до толщины 6 мм, что приводило к получению очень гладких кромок рулона, как проиллюстрировано на фиг. 1 и 2, на которых показано сравнение с аналогичным рулоном стали Ref3. На фиг. 1 показаны кромки рулонов сплава G, и на фиг. 2 показаны кромки рулонов стали Ref3. Дуплексная нержавеющая сталь по настоящему изобретению показывает уровень прочности, превосходящий уровень прочности других дуплексных нержавеющих сталей, и показывает коррозионную характеристику, сравнимую с коррозионной характеристикой других дуплексных нержавеющих сталей и сплавов аустенитных нержавеющих сталей с более высокой стоимостью сырья. Очевидно, что сталь по изобретению также обладает сбалансированной микроструктурой, что делает ее реакцию на циклы сварки предпочтительной. Это описание иллюстрирует некоторые важные аспекты изобретения. Однако специалисту в данной области техники очевидны изменения и модификации в пределах сущности и объема настоящего изобретения и приложенной формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Дуплексная нержавеющая сталь, имеющая аустенитно-ферритную микроструктуру, содержащую 35-65 об.% феррита, и имеющая хорошую свариваемость, хорошую стойкость к коррозии и хорошую обрабатываемость при высокой температуре, отличающаяся тем, что сталь содержит 0,005-0,04 мас.% углерода, 0,2-0,7 мас.% кремния, 2,5-5 мас.% марганца, 23-25 мас.% хрома, 2,5-5 мас.% никеля, 0,5-2,5 мас.% молибдена, 0,2-0,35 мас.% азота, 0,1-1,0 мас.% меди, менее 0,0030 мас.% одного или более элементов из группы, содержащей бор и кальций, менее 0,1 мас.% церия, менее 0,04 мас.% алюминия, менее 0,010 мас.% серы и остальное представляет собой железо с несущественными примесями. 2. Дуплексная нержавеющая сталь по п.1, отличающаяся тем, что аустенитно-ферритная микроструктура стали содержит 40-60 об.% феррита. 3. Дуплексная нержавеющая сталь по п.1 или 2, отличающаяся тем, что сталь дополнительно содержит менее 1 мас.% вольфрама. 4. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 2,5-4,5, предпочтительно 2,8-4,0 мас.% марганца. 5. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 3-5, предпочтительно 3-4,5 мас.% никеля. 6. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 1,0-2,0, предпочтительно 1,5-2,0 мас.% молибдена. 7. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 0,2-0,32, предпочтительно 0,23-0,30 мас.% азота. 8. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что предел текучести стали составляет по меньшей мере 500 МПа. 9. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем, что сопротивление излому стали составляет более 700 МПа. 10. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем,что эквивалент стойкости к питтинговой коррозии, ЭСПК, стали составляет от 30 до 36, предпочтительно от 32 до 36, более предпочтительно от 33 до 35. 11. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем,что критическая температура питтинговой коррозии, КТПК, стали составляет более 40 С. 12. Дуплексная нержавеющая сталь по любому из предшествующих пунктов, отличающаяся тем,что уменьшение площади поперечного сеченияв диапазоне температур 1000-1200 С составляет от 90,0 до 97,1%.

МПК / Метки

МПК: C22C 38/44, C22C 38/58, C22C 38/42

Метки: нержавеющая, сталь, ферритно-аустенитная

Код ссылки

<a href="https://eas.patents.su/10-20105-ferritno-austenitnaya-nerzhaveyushhaya-stal.html" rel="bookmark" title="База патентов Евразийского Союза">Ферритно-аустенитная нержавеющая сталь</a>

Предыдущий патент: Бытовой прибор с поверхностью, содержащей фотокатализатор

Следующий патент: Производные l-(пиперидин-4-ил)пиразола в качестве модуляторов gpr119

Случайный патент: Компактный автоматизированный сепаратор радионуклидов