Зонный реактор с обратимым захватыванием и высвобождением галогеноводородов

Формула / Реферат

1. Реактор для конверсии углеводородного сырья в один или более продуктов, содержащий один или более полых сосудов, определяющих множественные зоны в реакторе, причем первая зона содержит материал, способный высвобождать галогеноводород, и катализатор углерод-углеродного присоединения; вторая зона, содержащая вход для углеводородного сырья, соединена с первой зоной; третья зона соединена со второй зоной и содержит катализатор углерод-углеродного присоединения и материал, способный захватывать галогеноводород.

2. Реактор по п.1, представляющий собой сосуд, в котором первая зона расположена на одном конце сосуда, вторая зона расположена в середине сосуда, а третья зона расположена на другом конце сосуда, при этом зоны соединены так, что газ может протекать из первой зоны во вторую зону и из второй зоны в третью зону.

3. Реактор по п.1, в котором первая зона расположена в первом сосуде, вторая зона расположена во втором сосуде и третья зона расположена в третьем сосуде, при этом газ может протекать из первой зоны во вторую зону и из второй зоны в третью зону.

4. Реактор по п.1, в котором материал, способный высвобождать галогеноводород, расположен в первой подзоне в первой зоне, катализатор углерод-углеродного присоединения в первой зоне расположен во второй подзоне в первой зоне, катализатор углерод-углеродного присоединения в третьей зоне расположен в первой подзоне в третьей зоне, и материал, способный захватывать галогеноводород, расположен во второй подзоне в третьей зоне.

5. Реактор по п.1, в котором материал, способный высвобождать галогеноводород, содержит частично галогенированные олефины.

6. Реактор по п.5, в котором частично галогенированные олефины содержат 10-100 атомов углерода на молекулу.

7. Реактор по п.5, в котором частично галогенированные олефины содержат 15-80 атомов углерода на молекулу.

8. Реактор по п.5, в котором частично галогенированные олефины содержат 20-50 атомов углерода на молекулу.

9. Реактор по п.5, в котором частично галогенированные олефины содержат частично галогенированные 1-додецен, 1,12-додекадиен и/или 1-эйкозан.

10. Реактор по п.5, в котором материал, способный высвобождать галогеноводород, содержит частично галогенированные органические полимеры.

11. Реактор по п.10, в котором частично галогенированные органические полимеры выбраны из группы, состоящей из частично галогенированного полиацетилена, полиэтилена, который был частично дегидрирован и частично галогенирован, полипропилена, который был частично дегидрирован и частично галогенирован, и их смесей.

12. Реактор по п.10, в котором частично галогенированные органические полимеры содержат частично галогенированный полибутадиен.

13. Реактор по п.1, в котором материал, способный захватывать галогеноводород, содержит олефины, которые содержат 10-100 атомов углерода на молекулу.

14. Реактор по п.13, в котором олефины содержат 15-80 атомов углерода на молекулу.

15. Реактор по п.13, в котором олефины содержат 20-50 атомов углерода на молекулу.

16. Реактор по п.1, в котором материал, способный захватывать галогеноводород, содержит ненасыщенные органические полимеры.

17. Реактор по п.16, в котором ненасыщенные органические полимеры выбраны из группы, состоящей из полиацетилена, полиэтилена, который был частично дегидрирован, полипропилена, который был частично дегидрирован, и их смесей.

18. Реактор по п.16, в котором ненасыщенные органические полимеры содержат полибутадиен.

19. Реактор по п.1, в котором вторая зона содержит катализатор галогенирования и/или оксигалогенирования.

20. Реактор по п.19, в котором катализатор галогенирования и/или оксигалогенирования содержит оксид меди.

21. Реактор по п.19, в котором катализатор галогенирования и/или оксигалогенирования содержит галогенид меди.

22. Реактор по п.21, в котором галогенид меди содержит бромид меди или хлорид меди.

23. Реактор по п.1, в котором катализатор углерод-углеродного присоединения в первой зоне и/или катализатор углерод-углеродного присоединения в третьей зоне содержит микропористый материал.

24. Реактор по п.23, в котором микропористый материал содержит цеолиты на носителе или без носителя.

25. Реактор по п.24, в котором цеолиты содержат легированные цеолиты.

26. Реактор по п.24, в котором цеолиты содержат цеолиты типа ZSM-5.

27. Реактор по п.1, в котором первая, вторая и третья зоны расположены внутри единственного полого сосуда; первая и вторая зоны разделены первой перегородкой по меньшей мере с одним отверстием в ней; а вторая и третья зоны разделены второй перегородкой по меньшей мере с одним отверстием в ней.

28. Реактор по п.27, в котором первая и вторая перегородки содержат экран.

29. Реактор по п.1, в котором первая зона содержит частично галогенированные олефины и/или частично галогенированные ненасыщенные органические полимеры и цеолиты ZSM-5; вторая зона содержит оксид металла; третья зона содержит микропористый катализатор присоединения и среднецепочечные-длинноцепочечные олефины и/или ненасыщенные органические полимеры.

30. Реактор по п.29, в котором оксид металла содержит оксид меди.

31. Реактор по п.29, в котором микропористый катализатор присоединения содержит цеолиты ZSM-5.

32. Реактор по п.29, в котором частично галогенированные олефины и/или частично галогенированные ненасыщенные органические полимеры размещены в первой подзоне в первой зоне; цеолиты ZSM-5 размещены во второй подзоне в первой зоне; микропористый катализатор присоединения размещен в первой подзоне в третьей зоне; а среднецепочечные-длинноцепочечные олефины и/или ненасыщенные органические полимеры размещены во второй подзоне в третьей зоне.

33. Способ конверсии углеводородного сырья в высшие углеводороды, включающий образование первого потока галогеноводорода (HX) нагреванием материала, способного высвобождать НХ, в присутствии воздуха или кислорода; образование алкилгалогенидов реагированием углеводородного сырья и первого потока HX в присутствии воздуха или кислорода; образование высших углеводородов и второго потока HX реагированием алкилгалогенидов в присутствии катализатора углерод-углеродного присоединения; захватывание второго потока HX его реагированием с материалом, способным захватывать HX.

34. Способ по п.33, дополнительно включающий раскоксовывание катализатора углерод-углеродного присоединения.

35. Способ по п.33, в котором материал, способный высвобождать НХ, содержит частично галогенированные олефины.

36. Способ по п.35, в котором частично галогенированные олефины содержат 10-100 атомов углерода на молекулу.

37. Способ по п.36, в котором материал, способный высвобождать НХ, содержит частично галогенированные органические полимеры.

38. Способ по п.37, в котором частично галогенированные органические полимеры выбраны из группы, состоящей из частично галогенированного полиацетилена, полибутадиена, полиэтилена, который был частично дегидрирован и частично галогенирован, полипропилена, который был частично дегидрирован и частично галогенирован, и их смесей.

39. Способ по п.33, в котором материал, способный захватывать НХ, содержит олефины, которые содержат 10-100 атомов углерода на молекулу.

40. Способ по п.33, в котором материал, способный захватывать НХ, содержит ненасыщенные органические полимеры.

41. Способ по п.40, в котором ненасыщенные органические полимеры выбраны из группы, состоящей из полиацетилена, полибутадиена, полиэтилена, который был частично дегидрирован, полипропилена, который был частично дегидрирован, и их смесей.

42. Способ конверсии углеводородного сырья в высшие углеводороды, включающий:

(a) образование галогеноводорода (HX) и материала, способного захватывать НХ, нагреванием материала, способного высвобождать НХ, в присутствии воздуха или кислорода;

(b) образование алкилгалогенидов реагированием углеводородного сырья с НХ, образовавшимся на стадии (а), в присутствии воздуха или кислорода;

(c) образование высших углеводородов и дополнительного HX реагированием алкилгалогенидов в присутствии катализатора углерод-углеродного присоединения;

(d) образование материала, способного высвобождать НХ, реакционным захватыванием НХ, образовавшегося на стадии (с), материалом, способным захватывать HX.

43. Способ по п.42, дополнительно включающий закоксовывание и раскоксовывание катализатора углерод-углеродного присоединения.

Текст

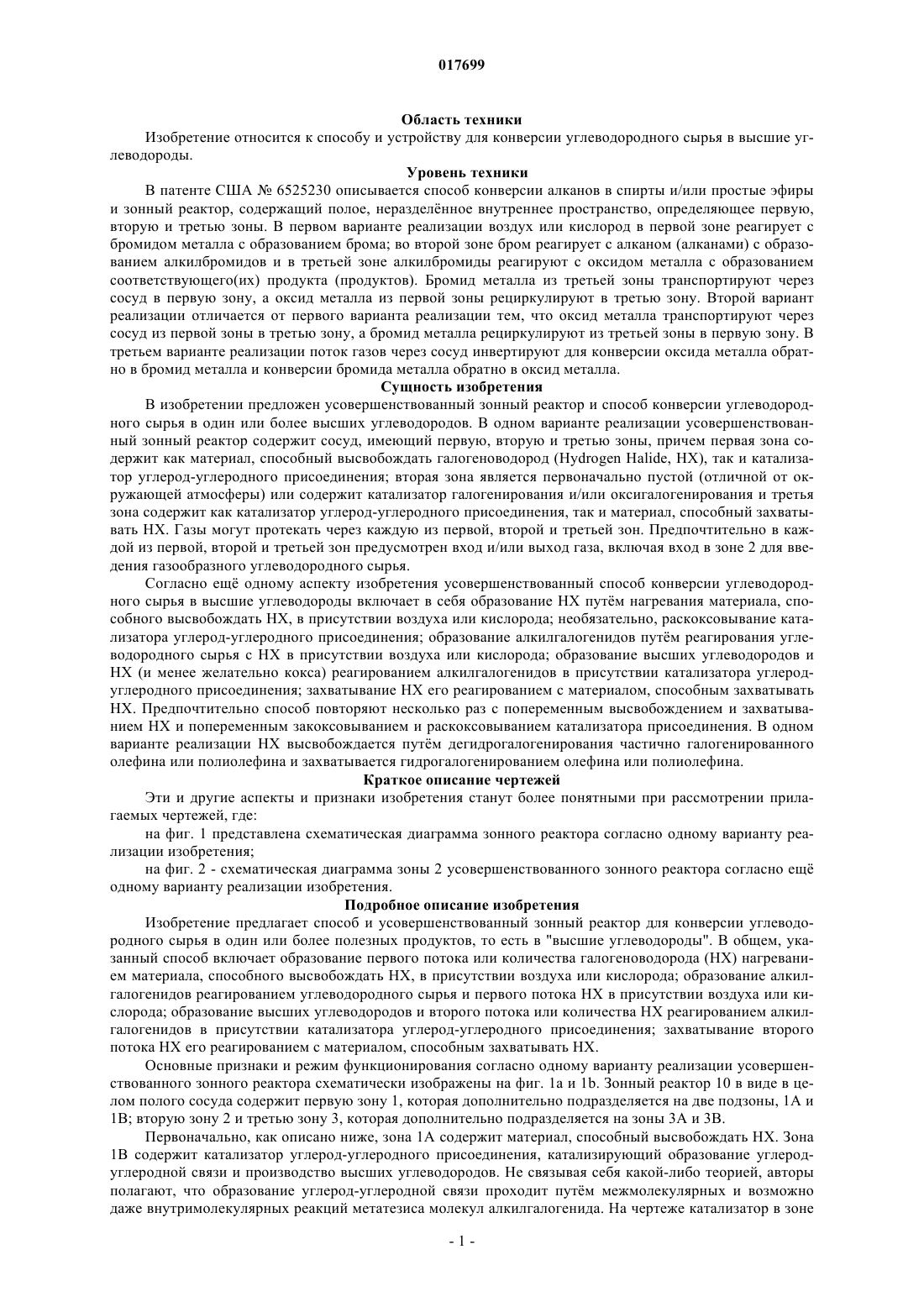

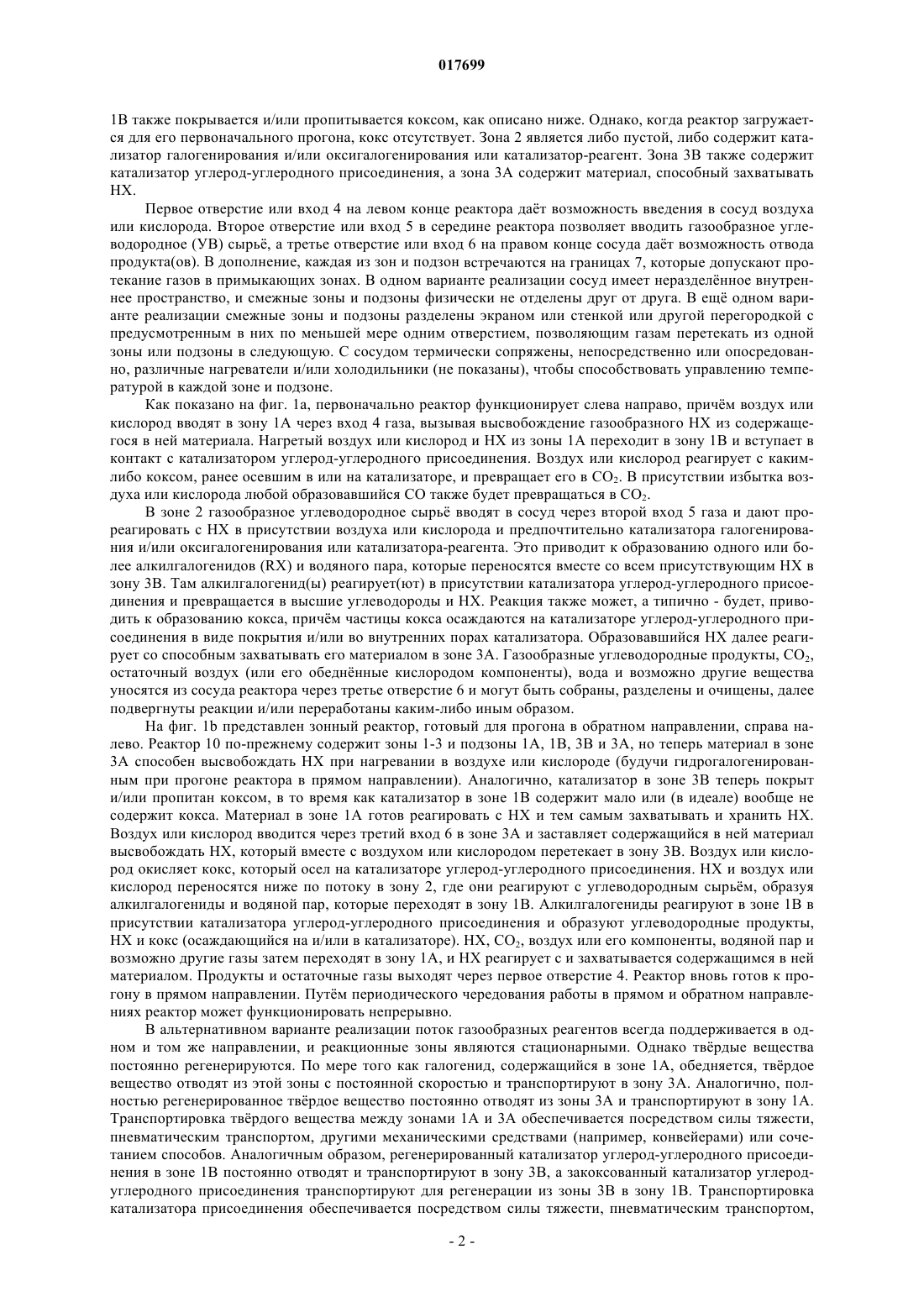

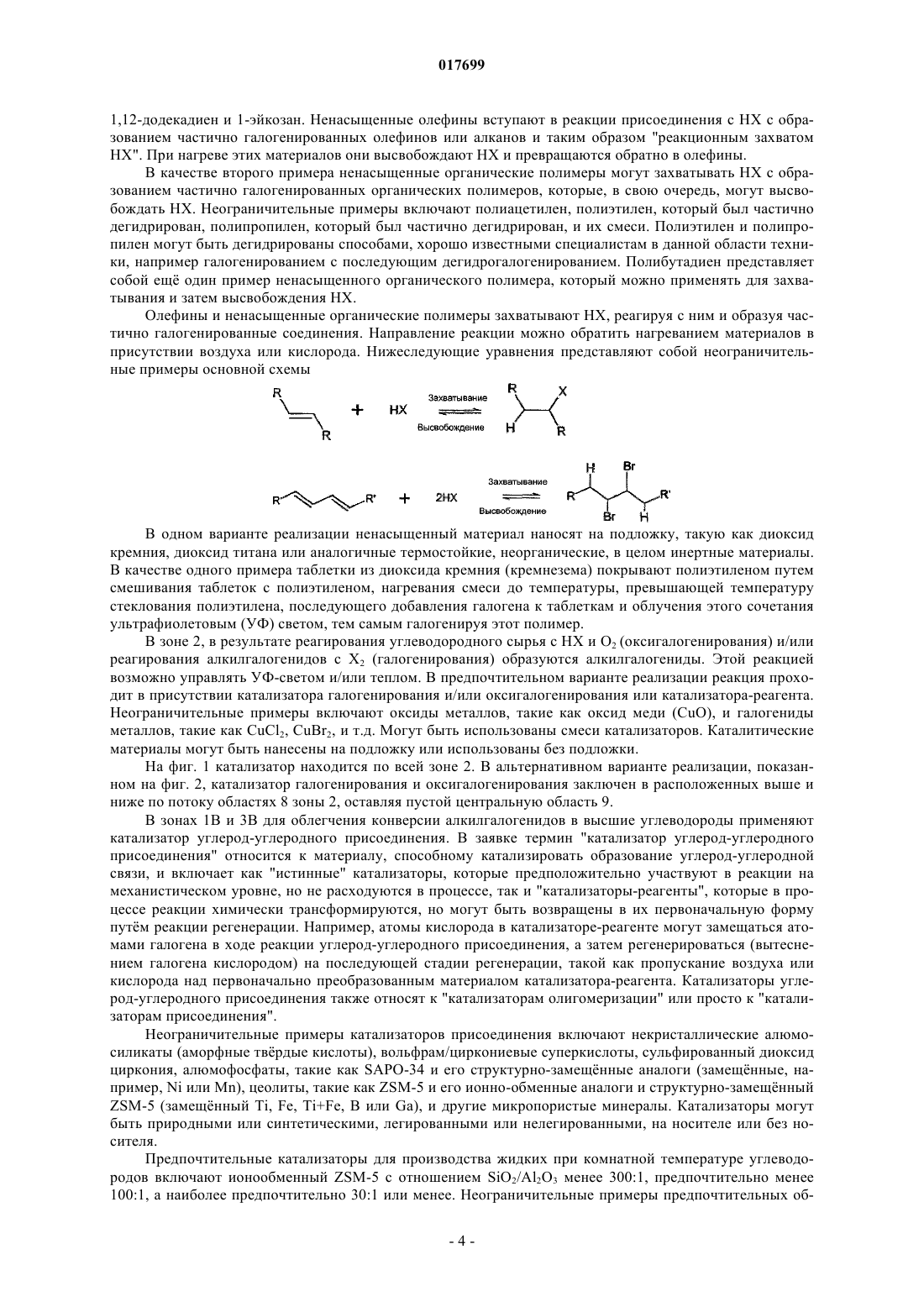

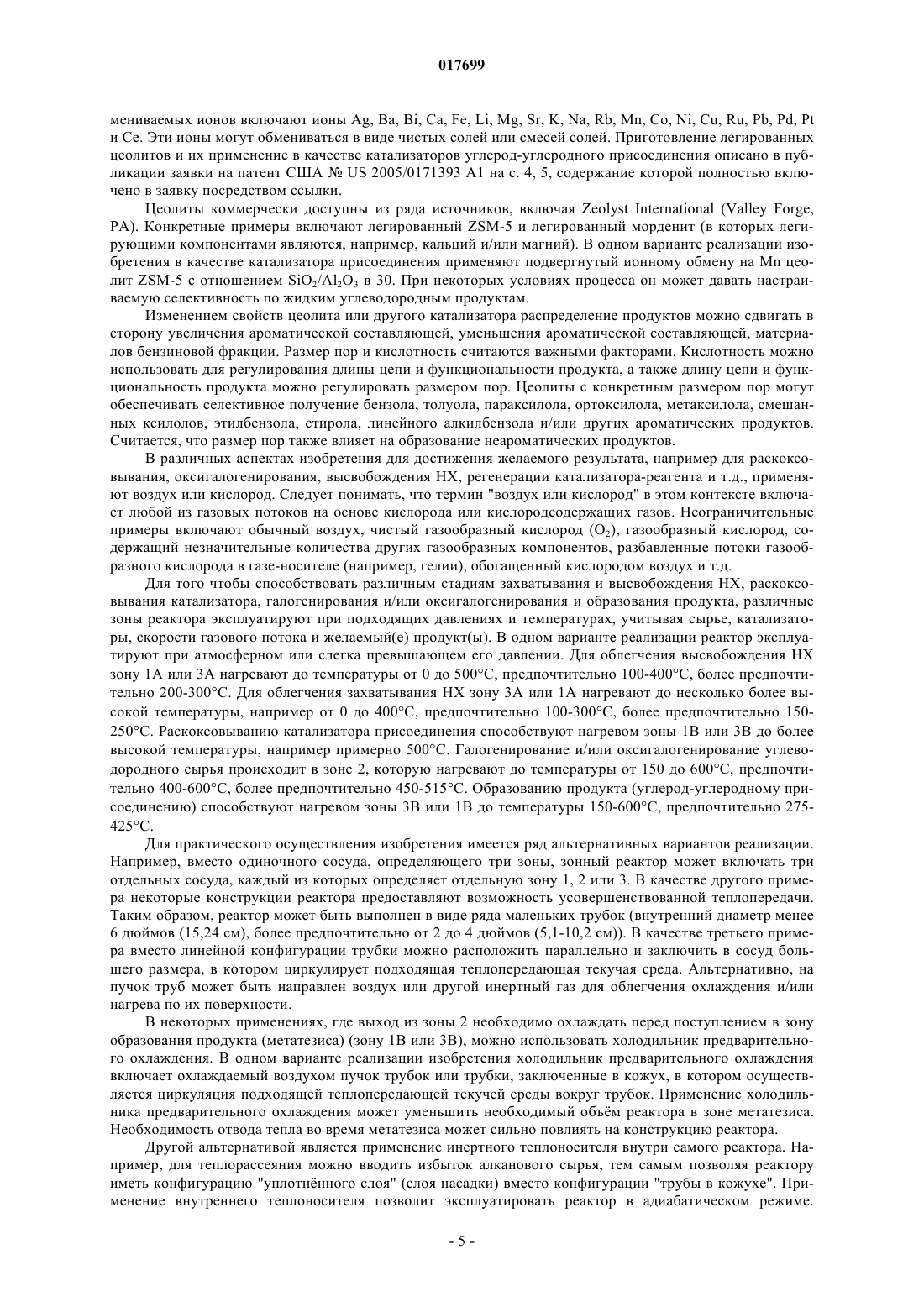

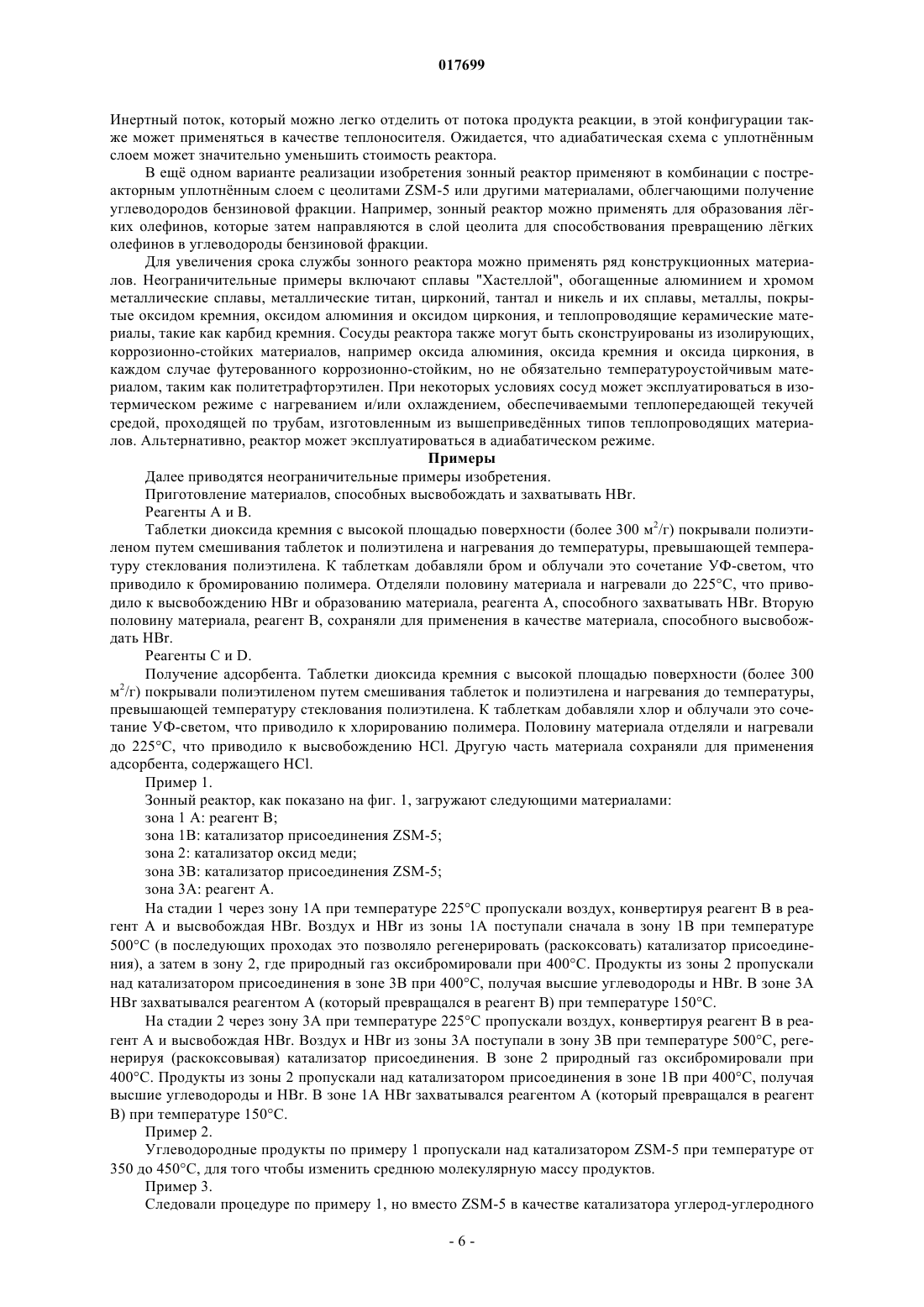

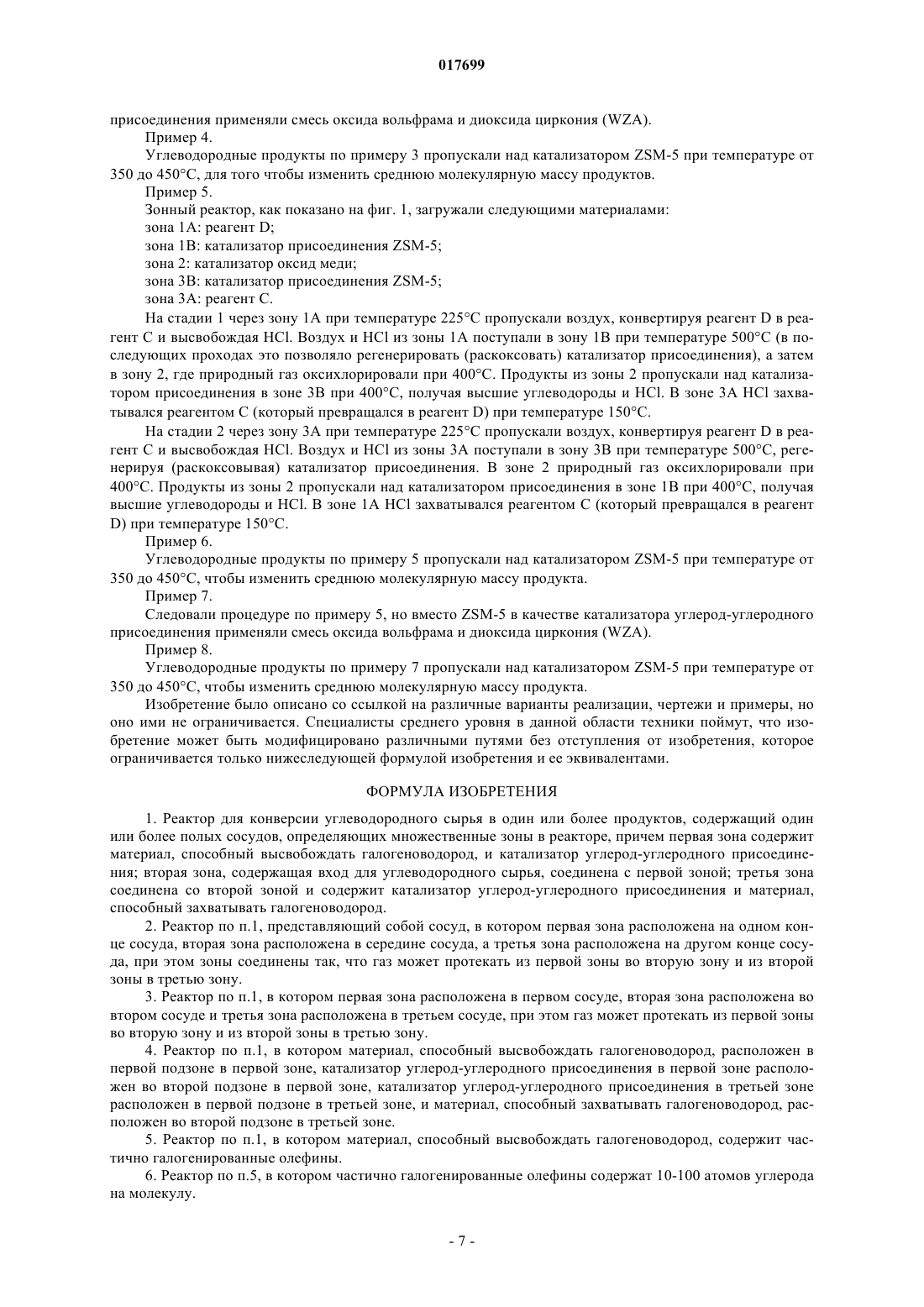

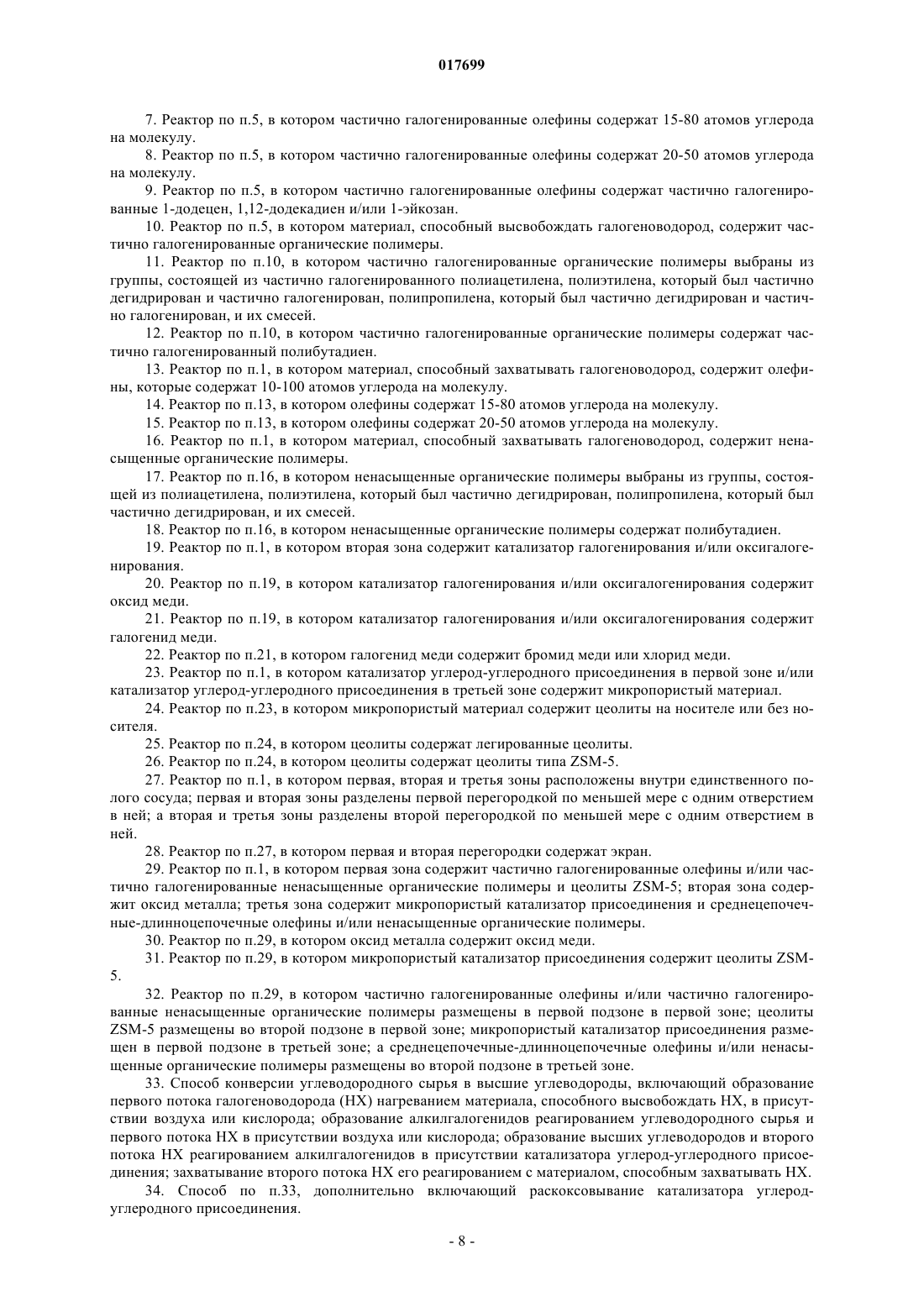

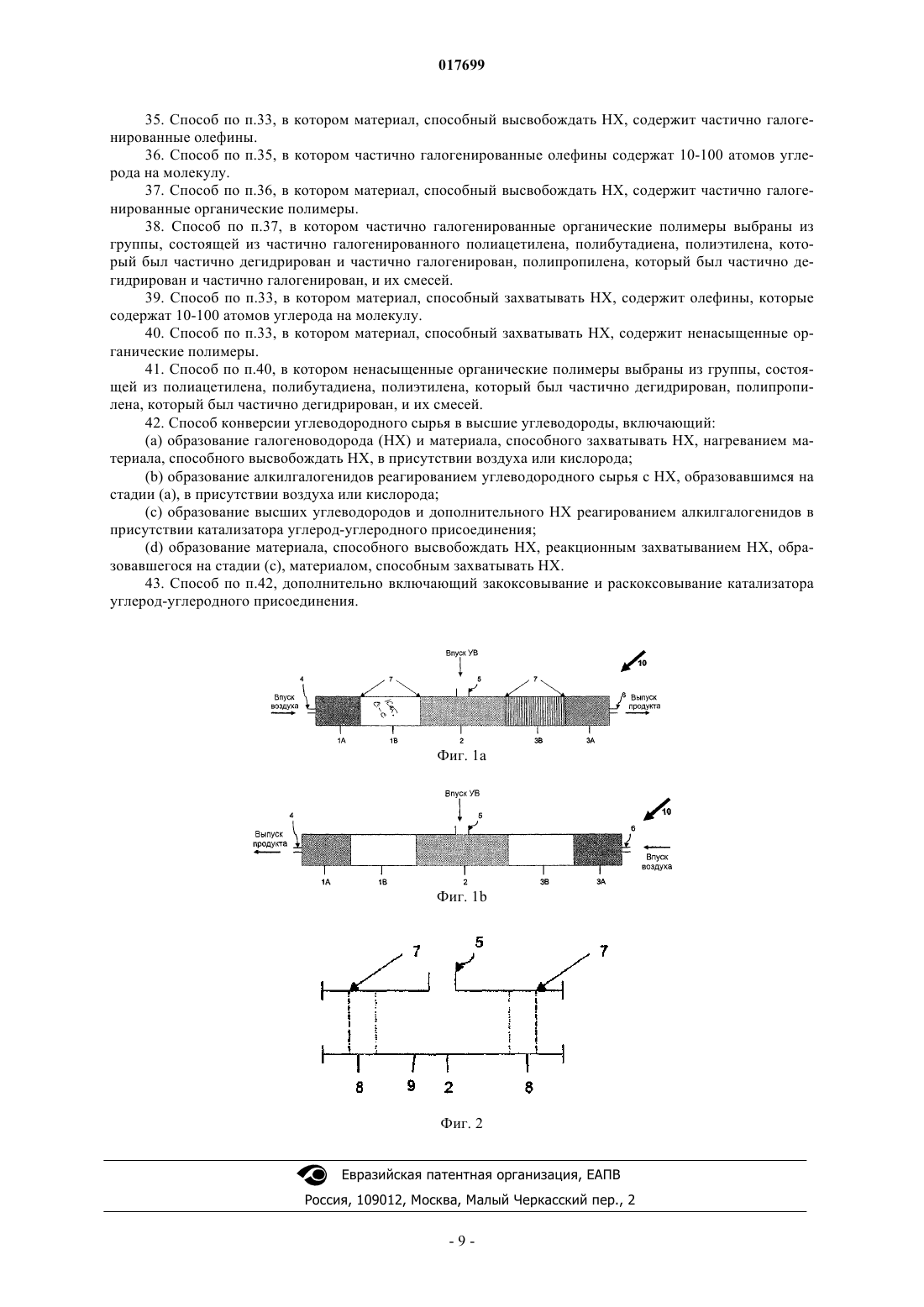

В изобретении предложен способ и зонный реактор для конверсии углеводородного сырья в высшие углеводороды. Первая зона в реакторе содержит как материал, способный высвобождать галогеноводород (HX), так и катализатор углерод-углеродного присоединения; вторая зона первоначально является пустой или содержит катализатор галогенирования и/или оксигалогенирования и третья зона содержит как катализатор углерод-углеродного присоединения,так и материал, способный захватывать HX. В первую зону вводят воздух или кислород, во вторую зону вводят сырье, а в третьей зоне образуются продукты. НХ, полученный в ходе реакции,обратимо захватывается и высвобождается в зонах 1 и 3. 017699 Область техники Изобретение относится к способу и устройству для конверсии углеводородного сырья в высшие углеводороды. Уровень техники В патенте США 6525230 описывается способ конверсии алканов в спирты и/или простые эфиры и зонный реактор, содержащий полое, неразделнное внутреннее пространство, определяющее первую,вторую и третью зоны. В первом варианте реализации воздух или кислород в первой зоне реагирует с бромидом металла с образованием брома; во второй зоне бром реагирует с алканом (алканами) с образованием алкилбромидов и в третьей зоне алкилбромиды реагируют с оксидом металла с образованием соответствующего(их) продукта (продуктов). Бромид металла из третьей зоны транспортируют через сосуд в первую зону, а оксид металла из первой зоны рециркулируют в третью зону. Второй вариант реализации отличается от первого варианта реализации тем, что оксид металла транспортируют через сосуд из первой зоны в третью зону, а бромид металла рециркулируют из третьей зоны в первую зону. В третьем варианте реализации поток газов через сосуд инвертируют для конверсии оксида металла обратно в бромид металла и конверсии бромида металла обратно в оксид металла. Сущность изобретения В изобретении предложен усовершенствованный зонный реактор и способ конверсии углеводородного сырья в один или более высших углеводородов. В одном варианте реализации усовершенствованный зонный реактор содержит сосуд, имеющий первую, вторую и третью зоны, причем первая зона содержит как материал, способный высвобождать галогеноводород (Hydrogen Halide, HX), так и катализатор углерод-углеродного присоединения; вторая зона является первоначально пустой (отличной от окружающей атмосферы) или содержит катализатор галогенирования и/или оксигалогенирования и третья зона содержит как катализатор углерод-углеродного присоединения, так и материал, способный захватывать HX. Газы могут протекать через каждую из первой, второй и третьей зон. Предпочтительно в каждой из первой, второй и третьей зон предусмотрен вход и/или выход газа, включая вход в зоне 2 для введения газообразного углеводородного сырья. Согласно ещ одному аспекту изобретения усовершенствованный способ конверсии углеводородного сырья в высшие углеводороды включает в себя образование HX путм нагревания материала, способного высвобождать HX, в присутствии воздуха или кислорода; необязательно, раскоксовывание катализатора углерод-углеродного присоединения; образование алкилгалогенидов путм реагирования углеводородного сырья с HX в присутствии воздуха или кислорода; образование высших углеводородов иHX (и менее желательно кокса) реагированием алкилгалогенидов в присутствии катализатора углеродуглеродного присоединения; захватывание HX его реагированием с материалом, способным захватыватьHX. Предпочтительно способ повторяют несколько раз с попеременным высвобождением и захватыванием HX и попеременным закоксовыванием и раскоксовыванием катализатора присоединения. В одном варианте реализации HX высвобождается путм дегидрогалогенирования частично галогенированного олефина или полиолефина и захватывается гидрогалогенированием олефина или полиолефина. Краткое описание чертежей Эти и другие аспекты и признаки изобретения станут более понятными при рассмотрении прилагаемых чертежей, где: на фиг. 1 представлена схематическая диаграмма зонного реактора согласно одному варианту реализации изобретения; на фиг. 2 - схематическая диаграмма зоны 2 усовершенствованного зонного реактора согласно ещ одному варианту реализации изобретения. Подробное описание изобретения Изобретение предлагает способ и усовершенствованный зонный реактор для конверсии углеводородного сырья в один или более полезных продуктов, то есть в "высшие углеводороды". В общем, указанный способ включает образование первого потока или количества галогеноводорода (HX) нагреванием материала, способного высвобождать НХ, в присутствии воздуха или кислорода; образование алкилгалогенидов реагированием углеводородного сырья и первого потока HX в присутствии воздуха или кислорода; образование высших углеводородов и второго потока или количества HX реагированием алкилгалогенидов в присутствии катализатора углерод-углеродного присоединения; захватывание второго потока HX его реагированием с материалом, способным захватывать HX. Основные признаки и режим функционирования согласно одному варианту реализации усовершенствованного зонного реактора схематически изображены на фиг. 1a и 1b. Зонный реактор 10 в виде в целом полого сосуда содержит первую зону 1, которая дополнительно подразделяется на две подзоны, 1A и 1 В; вторую зону 2 и третью зону 3, которая дополнительно подразделяется на зоны 3A и 3B. Первоначально, как описано ниже, зона 1A содержит материал, способный высвобождать HX. Зона 1B содержит катализатор углерод-углеродного присоединения, катализирующий образование углеродуглеродной связи и производство высших углеводородов. Не связывая себя какой-либо теорией, авторы полагают, что образование углерод-углеродной связи проходит путм межмолекулярных и возможно даже внутримолекулярных реакций метатезиса молекул алкилгалогенида. На чертеже катализатор в зоне-1 017699 1B также покрывается и/или пропитывается коксом, как описано ниже. Однако, когда реактор загружается для его первоначального прогона, кокс отсутствует. Зона 2 является либо пустой, либо содержит катализатор галогенирования и/или оксигалогенирования или катализатор-реагент. Зона 3B также содержит катализатор углерод-углеродного присоединения, а зона 3A содержит материал, способный захватыватьHX. Первое отверстие или вход 4 на левом конце реактора дат возможность введения в сосуд воздуха или кислорода. Второе отверстие или вход 5 в середине реактора позволяет вводить газообразное углеводородное (УВ) сырь, а третье отверстие или вход 6 на правом конце сосуда дат возможность отвода продукта(ов). В дополнение, каждая из зон и подзон встречаются на границах 7, которые допускают протекание газов в примыкающих зонах. В одном варианте реализации сосуд имеет неразделнное внутреннее пространство, и смежные зоны и подзоны физически не отделены друг от друга. В ещ одном варианте реализации смежные зоны и подзоны разделены экраном или стенкой или другой перегородкой с предусмотренным в них по меньшей мере одним отверстием, позволяющим газам перетекать из одной зоны или подзоны в следующую. С сосудом термически сопряжены, непосредственно или опосредованно, различные нагреватели и/или холодильники (не показаны), чтобы способствовать управлению температурой в каждой зоне и подзоне. Как показано на фиг. 1a, первоначально реактор функционирует слева направо, причм воздух или кислород вводят в зону 1A через вход 4 газа, вызывая высвобождение газообразного HX из содержащегося в ней материала. Нагретый воздух или кислород и HX из зоны 1A переходит в зону 1B и вступает в контакт с катализатором углерод-углеродного присоединения. Воздух или кислород реагирует с какимлибо коксом, ранее осевшим в или на катализаторе, и превращает его в CO2. В присутствии избытка воздуха или кислорода любой образовавшийся CO также будет превращаться в CO2. В зоне 2 газообразное углеводородное сырь вводят в сосуд через второй вход 5 газа и дают прореагировать с HX в присутствии воздуха или кислорода и предпочтительно катализатора галогенирования и/или оксигалогенирования или катализатора-реагента. Это приводит к образованию одного или более алкилгалогенидов (RX) и водяного пара, которые переносятся вместе со всем присутствующим HX в зону 3B. Там алкилгалогенид(ы) реагирует(ют) в присутствии катализатора углерод-углеродного присоединения и превращается в высшие углеводороды и HX. Реакция также может, а типично - будет, приводить к образованию кокса, причм частицы кокса осаждаются на катализаторе углерод-углеродного присоединения в виде покрытия и/или во внутренних порах катализатора. Образовавшийся HX далее реагирует со способным захватывать его материалом в зоне 3A. Газообразные углеводородные продукты, CO2,остаточный воздух (или его обедннные кислородом компоненты), вода и возможно другие вещества уносятся из сосуда реактора через третье отверстие 6 и могут быть собраны, разделены и очищены, далее подвергнуты реакции и/или переработаны каким-либо иным образом. На фиг. 1b представлен зонный реактор, готовый для прогона в обратном направлении, справа налево. Реактор 10 по-прежнему содержит зоны 1-3 и подзоны 1 А, 1 В, 3B и 3A, но теперь материал в зоне 3A способен высвобождать HX при нагревании в воздухе или кислороде (будучи гидрогалогенированным при прогоне реактора в прямом направлении). Аналогично, катализатор в зоне 3B теперь покрыт и/или пропитан коксом, в то время как катализатор в зоне 1B содержит мало или (в идеале) вообще не содержит кокса. Материал в зоне 1A готов реагировать с HX и тем самым захватывать и хранить HX. Воздух или кислород вводится через третий вход 6 в зоне 3A и заставляет содержащийся в ней материал высвобождать НХ, который вместе с воздухом или кислородом перетекает в зону 3B. Воздух или кислород окисляет кокс, который осел на катализаторе углерод-углеродного присоединения. HX и воздух или кислород переносятся ниже по потоку в зону 2, где они реагируют с углеводородным сырьм, образуя алкилгалогениды и водяной пар, которые переходят в зону 1 В. Алкилгалогениды реагируют в зоне 1B в присутствии катализатора углерод-углеродного присоединения и образуют углеводородные продукты,HX и кокс (осаждающийся на и/или в катализаторе). НХ, CO2, воздух или его компоненты, водяной пар и возможно другие газы затем переходят в зону 1 А, и HX реагирует с и захватывается содержащимся в ней материалом. Продукты и остаточные газы выходят через первое отверстие 4. Реактор вновь готов к прогону в прямом направлении. Путм периодического чередования работы в прямом и обратном направлениях реактор может функционировать непрерывно. В альтернативном варианте реализации поток газообразных реагентов всегда поддерживается в одном и том же направлении, и реакционные зоны являются стационарными. Однако тврдые вещества постоянно регенерируются. По мере того как галогенид, содержащийся в зоне 1 А, обедняется, тврдое вещество отводят из этой зоны с постоянной скоростью и транспортируют в зону 3A. Аналогично, полностью регенерированное тврдое вещество постоянно отводят из зоны 3A и транспортируют в зону 1 А. Транспортировка тврдого вещества между зонами 1A и 3A обеспечивается посредством силы тяжести,пневматическим транспортом, другими механическими средствами (например, конвейерами) или сочетанием способов. Аналогичным образом, регенерированный катализатор углерод-углеродного присоединения в зоне 1B постоянно отводят и транспортируют в зону 3B, а закоксованный катализатор углеродуглеродного присоединения транспортируют для регенерации из зоны 3B в зону 1 В. Транспортировка катализатора присоединения обеспечивается посредством силы тяжести, пневматическим транспортом,-2 017699 другими механическими средствами или сочетанием способов. В описании и формуле изобретения применение единственного или множественного числа по отношению к соединению, катализатору или другому веществу, если не оговорено особо, не означает ни ограничения вещества конкретным числом молекул или количеством, ни конкретным числом различных видов вещества. Например, термин "высшие углеводороды" может включать в себя некоторое количество преимущественно одного, или точно одного, соединения (например, некоторое количество изооктана) или двух или более различных соединений (например, бутана, бензола, пропилена и т.д.). Аналогично,термин "олефины" относится к некоторому количеству одного олефина или двух или более различных олефинов; термин "цеолиты" относится к некоторое количеству одного или более различных цеолитов и т.д. Предполагается, что в практике осуществления изобретения будет применяться любое число разновидностей углеводородного сырья. Неограничительные примеры включают один или более легких (низших) алканов и/или олефинов, например метан, этан, пропан, бутан, этилен, пропилен, бутены, природный газ и другие смеси углеводородов. В большинстве вариантов реализации сырье по своей природе будет алифатическим. Некоторые процессы нефтеперегонки дают пары лгких углеводородов (так называемые "лгкие фракции", типично смесь углеводородов C1-C3), которые можно применять с добавленным метаном или без него. В общем, сырь вводят в реактор в виде газа. Продукты зонного реактора - один или более "высших углеводородов" - будут зависеть от сырья,катализатора углерод-углеродного присоединения и условий в реакторе, например скоростей газового потока (влияющих на время пребывания в реакторе), температуры и давления. В заявке термин "высший углеводород" относится к углеводороду, имеющему большее углеродное число (большее число атомов углерода на молекулу) и/или более высокий порядок связи, чем один или более компонентов углеводородного сырья. Например, если сырь представляет собой чистый метан (углеродное число 1, порядок связи 1), получившимися высшими углеводородами могут быть этан, пропан, этилен, пропилен, более высокие алканы и олефины, возможно алкины и/или ароматические соединения. Если сырь представляет собой чистый этан (углеродное число 2; порядок связи 1), получившимися высшими углеводородами могут являться пропан (углеродное число 3; порядок связи 1), этилен (углеродное число 2, порядок связи 2) и т.д. Если сырьм является природный газ - типично смесь лгких углеводородов, преимущественно метана, с меньшими количествами этана, пропана и бутана и ещ меньшими количествами более длинных углеводородов, таких как пентан, гексан и т.д. - получившиеся высшие углеводороды могут содержать один или более C2 или высших алканов (например, этана, пропана, бутана, углеводородов C5+ и других лгких фракций перегонки нефти); олефинов (например, этилена, пропилена, бутилена и т.д.); и/или ароматических углеводородов. Некоторые классы высших углеводородов являются особенно желательными, включая углеводороды "бензиновой фракции", например алканы C4-C12, более предпочтительно алканы C5-C10, с олефиновыми и/или ароматическими компонентами или без них. Алканы C5+ с более высоким содержанием ароматики, но низким содержанием бензола особенно пригодны в качестве бензинов или бензиновых присадок. Другими желательными продуктами являются ароматические соединения - бензол, толуол,ксилол (особенно параксилол), мезитилен и т.д. и в особенности ароматические продукты с низким содержанием бензола. В одном варианте реализации продукт состоит преимущественно из бензола или богатой бензолом ароматики. В ещ одном варианте реализации продукт состоит преимущественно из толуола или богатой толуолом ароматики. В ещ одном варианте ароматическую составляющую продукта обогащают путм рециркуляции неароматических компонентов в твердофазном реакторе. В случае насыщенных алифатических соединений это влечт за собой повторное бромирование с последующим углерод-углеродным присоединением в присутствии катализатора присоединения, тогда как олефиновые соединения могут соединяться непосредственно (в присутствии катализатора присоединения, как описано здесь). Типичные галогеноводороды (HX) включают бромоводород (HBr) и хлороводород (HCl). Также предусматривается, что можно применять фтороводород (HF) и йодоводород (HI), хотя и не обязательно с эквивалентными результатами. Некоторые из проблем, связанных со фтором, можно разрешить с применением разбавленных потоков HF (например, газообразного HF в потоке гелия, азота или другого разбавителя). Однако ожидается, что для алкилфторидов потребуются более жсткие условия реакции для присоединения и образования высших углеводородов ввиду прочности связи фтор-углерод. Аналогично,проблемы, связанные с HI (такие как эндотермический характер некоторых реакций йода), могут быть,вероятно, решены проведением реакций галогенирования и/или присоединения при более высоких температурах и/или давлениях. Предпочтительным является использование HBr или HCl, а наиболее предпочтительно HBr. Целый ряд материалов способен обратимо захватывать и/или высвобождать HX и в особенностиHCl и HBr. В качестве первого примера такие материалы включают средне- или длинноцепочечные олефины, то есть олефины, имеющие 10-100, предпочтительно 15-80, более предпочтительно 20-50 атомов углерода на одну молекулу. Как правило, такие олефины будут иметь более чем одну углеродуглеродную двойную связь на молекулу. Неограничивающие конкретные примеры включают 1-додецен,-3 017699 1,12-додекадиен и 1-эйкозан. Ненасыщенные олефины вступают в реакции присоединения с HX с образованием частично галогенированных олефинов или алканов и таким образом "реакционным захватом НХ". При нагреве этих материалов они высвобождают HX и превращаются обратно в олефины. В качестве второго примера ненасыщенные органические полимеры могут захватывать HX с образованием частично галогенированных органических полимеров, которые, в свою очередь, могут высвобождать HX. Неограничительные примеры включают полиацетилен, полиэтилен, который был частично дегидрирован, полипропилен, который был частично дегидрирован, и их смеси. Полиэтилен и полипропилен могут быть дегидрированы способами, хорошо известными специалистам в данной области техники, например галогенированием с последующим дегидрогалогенированием. Полибутадиен представляет собой ещ один пример ненасыщенного органического полимера, который можно применять для захватывания и затем высвобождения HX. Олефины и ненасыщенные органические полимеры захватывают НХ, реагируя с ним и образуя частично галогенированные соединения. Направление реакции можно обратить нагреванием материалов в присутствии воздуха или кислорода. Нижеследующие уравнения представляют собой неограничительные примеры основной схемы В одном варианте реализации ненасыщенный материал наносят на подложку, такую как диоксид кремния, диоксид титана или аналогичные термостойкие, неорганические, в целом инертные материалы. В качестве одного примера таблетки из диоксида кремния (кремнезема) покрывают полиэтиленом путем смешивания таблеток с полиэтиленом, нагревания смеси до температуры, превышающей температуру стеклования полиэтилена, последующего добавления галогена к таблеткам и облучения этого сочетания ультрафиолетовым (УФ) светом, тем самым галогенируя этот полимер. В зоне 2, в результате реагирования углеводородного сырья с HX и O2 (оксигалогенирования) и/или реагирования алкилгалогенидов с X2 (галогенирования) образуются алкилгалогениды. Этой реакцией возможно управлять УФ-светом и/или теплом. В предпочтительном варианте реализации реакция проходит в присутствии катализатора галогенирования и/или оксигалогенирования или катализатора-реагента. Неограничительные примеры включают оксиды металлов, такие как оксид меди (CuO), и галогениды металлов, такие как CuCl2, CuBr2, и т.д. Могут быть использованы смеси катализаторов. Каталитические материалы могут быть нанесены на подложку или использованы без подложки. На фиг. 1 катализатор находится по всей зоне 2. В альтернативном варианте реализации, показанном на фиг. 2, катализатор галогенирования и оксигалогенирования заключен в расположенных выше и ниже по потоку областях 8 зоны 2, оставляя пустой центральную область 9. В зонах 1B и 3B для облегчения конверсии алкилгалогенидов в высшие углеводороды применяют катализатор углерод-углеродного присоединения. В заявке термин "катализатор углерод-углеродного присоединения" относится к материалу, способному катализировать образование углерод-углеродной связи, и включает как "истинные" катализаторы, которые предположительно участвуют в реакции на механистическом уровне, но не расходуются в процессе, так и "катализаторы-реагенты", которые в процессе реакции химически трансформируются, но могут быть возвращены в их первоначальную форму путм реакции регенерации. Например, атомы кислорода в катализаторе-реагенте могут замещаться атомами галогена в ходе реакции углерод-углеродного присоединения, а затем регенерироваться (вытеснением галогена кислородом) на последующей стадии регенерации, такой как пропускание воздуха или кислорода над первоначально преобразованным материалом катализатора-реагента. Катализаторы углерод-углеродного присоединения также относят к "катализаторам олигомеризации" или просто к "катализаторам присоединения". Неограничительные примеры катализаторов присоединения включают некристаллические алюмосиликаты (аморфные тврдые кислоты), вольфрам/циркониевые суперкислоты, сульфированный диоксид циркония, алюмофосфаты, такие как SAPO-34 и его структурно-замещнные аналоги (замещнные, например, Ni или Mn), цеолиты, такие как ZSM-5 и его ионно-обменные аналоги и структурно-замещнныйZSM-5 (замещнный Ti, Fe, Ti+Fe, В или Ga), и другие микропористые минералы. Катализаторы могут быть природными или синтетическими, легированными или нелегированными, на носителе или без носителя. Предпочтительные катализаторы для производства жидких при комнатной температуре углеводородов включают ионообменный ZSM-5 с отношением SiO2/Al2O3 менее 300:1, предпочтительно менее 100:1, а наиболее предпочтительно 30:1 или менее. Неограничительные примеры предпочтительных об-4 017699 мениваемых ионов включают ионы Ag, Ba, Bi, Ca, Fe, Li, Mg, Sr, K, Na, Rb, Mn, Co, Ni, Cu, Ru, Pb, Pd, Pt и Ce. Эти ионы могут обмениваться в виде чистых солей или смесей солей. Приготовление легированных цеолитов и их применение в качестве катализаторов углерод-углеродного присоединения описано в публикации заявки на патент СШАUS 2005/0171393 A1 на с. 4, 5, содержание которой полностью включено в заявку посредством ссылки. Цеолиты коммерчески доступны из ряда источников, включая Zeolyst International (Valley Forge,PA). Конкретные примеры включают легированный ZSM-5 и легированный морденит (в которых легирующими компонентами являются, например, кальций и/или магний). В одном варианте реализации изобретения в качестве катализатора присоединения применяют подвергнутый ионному обмену на Mn цеолит ZSM-5 с отношением SiO2/Al2O3 в 30. При некоторых условиях процесса он может давать настраиваемую селективность по жидким углеводородным продуктам. Изменением свойств цеолита или другого катализатора распределение продуктов можно сдвигать в сторону увеличения ароматической составляющей, уменьшения ароматической составляющей, материалов бензиновой фракции. Размер пор и кислотность считаются важными факторами. Кислотность можно использовать для регулирования длины цепи и функциональности продукта, а также длину цепи и функциональность продукта можно регулировать размером пор. Цеолиты с конкретным размером пор могут обеспечивать селективное получение бензола, толуола, параксилола, ортоксилола, метаксилола, смешанных ксилолов, этилбензола, стирола, линейного алкилбензола и/или других ароматических продуктов. Считается, что размер пор также влияет на образование неароматических продуктов. В различных аспектах изобретения для достижения желаемого результата, например для раскоксовывания, оксигалогенирования, высвобождения НХ, регенерации катализатора-реагента и т.д., применяют воздух или кислород. Следует понимать, что термин "воздух или кислород" в этом контексте включает любой из газовых потоков на основе кислорода или кислородсодержащих газов. Неограничительные примеры включают обычный воздух, чистый газообразный кислород (O2), газообразный кислород, содержащий незначительные количества других газообразных компонентов, разбавленные потоки газообразного кислорода в газе-носителе (например, гелии), обогащенный кислородом воздух и т.д. Для того чтобы способствовать различным стадиям захватывания и высвобождения НХ, раскоксовывания катализатора, галогенирования и/или оксигалогенирования и образования продукта, различные зоны реактора эксплуатируют при подходящих давлениях и температурах, учитывая сырье, катализаторы, скорости газового потока и желаемый(е) продукт(ы). В одном варианте реализации реактор эксплуатируют при атмосферном или слегка превышающем его давлении. Для облегчения высвобождения HX зону 1A или 3A нагревают до температуры от 0 до 500C, предпочтительно 100-400C, более предпочтительно 200-300C. Для облегчения захватывания HX зону 3A или 1A нагревают до несколько более высокой температуры, например от 0 до 400C, предпочтительно 100-300C, более предпочтительно 150250C. Раскоксовыванию катализатора присоединения способствуют нагревом зоны 1B или 3B до более высокой температуры, например примерно 500C. Галогенирование и/или оксигалогенирование углеводородного сырья происходит в зоне 2, которую нагревают до температуры от 150 до 600C, предпочтительно 400-600C, более предпочтительно 450-515C. Образованию продукта (углерод-углеродному присоединению) способствуют нагревом зоны 3B или 1B до температуры 150-600C, предпочтительно 275425C. Для практического осуществления изобретения имеется ряд альтернативных вариантов реализации. Например, вместо одиночного сосуда, определяющего три зоны, зонный реактор может включать три отдельных сосуда, каждый из которых определяет отдельную зону 1, 2 или 3. В качестве другого примера некоторые конструкции реактора предоставляют возможность усовершенствованной теплопередачи. Таким образом, реактор может быть выполнен в виде ряда маленьких трубок (внутренний диаметр менее 6 дюймов (15,24 см), более предпочтительно от 2 до 4 дюймов (5,1-10,2 см. В качестве третьего примера вместо линейной конфигурации трубки можно расположить параллельно и заключить в сосуд большего размера, в котором циркулирует подходящая теплопередающая текучая среда. Альтернативно, на пучок труб может быть направлен воздух или другой инертный газ для облегчения охлаждения и/или нагрева по их поверхности. В некоторых применениях, где выход из зоны 2 необходимо охлаждать перед поступлением в зону образования продукта (метатезиса) (зону 1B или 3B), можно использовать холодильник предварительного охлаждения. В одном варианте реализации изобретения холодильник предварительного охлаждения включает охлаждаемый воздухом пучок трубок или трубки, заключенные в кожух, в котором осуществляется циркуляция подходящей теплопередающей текучей среды вокруг трубок. Применение холодильника предварительного охлаждения может уменьшить необходимый объм реактора в зоне метатезиса. Необходимость отвода тепла во время метатезиса может сильно повлиять на конструкцию реактора. Другой альтернативой является применение инертного теплоносителя внутри самого реактора. Например, для теплорассеяния можно вводить избыток алканового сырья, тем самым позволяя реактору иметь конфигурацию "уплотннного слоя" (слоя насадки) вместо конфигурации "трубы в кожухе". Применение внутреннего теплоносителя позволит эксплуатировать реактор в адиабатическом режиме.-5 017699 Инертный поток, который можно легко отделить от потока продукта реакции, в этой конфигурации также может применяться в качестве теплоносителя. Ожидается, что адиабатическая схема с уплотннным слоем может значительно уменьшить стоимость реактора. В ещ одном варианте реализации изобретения зонный реактор применяют в комбинации с постреакторным уплотннным слоем с цеолитами ZSM-5 или другими материалами, облегчающими получение углеводородов бензиновой фракции. Например, зонный реактор можно применять для образования лгких олефинов, которые затем направляются в слой цеолита для способствования превращению лгких олефинов в углеводороды бензиновой фракции. Для увеличения срока службы зонного реактора можно применять ряд конструкционных материалов. Неограничительные примеры включают сплавы "Хастеллой", обогащенные алюминием и хромом металлические сплавы, металлические титан, цирконий, тантал и никель и их сплавы, металлы, покрытые оксидом кремния, оксидом алюминия и оксидом циркония, и теплопроводящие керамические материалы, такие как карбид кремния. Сосуды реактора также могут быть сконструированы из изолирующих,коррозионно-стойких материалов, например оксида алюминия, оксида кремния и оксида циркония, в каждом случае футерованного коррозионно-стойким, но не обязательно температуроустойчивым материалом, таким как политетрафторэтилен. При некоторых условиях сосуд может эксплуатироваться в изотермическом режиме с нагреванием и/или охлаждением, обеспечиваемыми теплопередающей текучей средой, проходящей по трубам, изготовленным из вышеприведнных типов теплопроводящих материалов. Альтернативно, реактор может эксплуатироваться в адиабатическом режиме. Примеры Далее приводятся неограничительные примеры изобретения. Приготовление материалов, способных высвобождать и захватывать HBr. Реагенты A и B. Таблетки диоксида кремния с высокой площадью поверхности (более 300 м 2/г) покрывали полиэтиленом путем смешивания таблеток и полиэтилена и нагревания до температуры, превышающей температуру стеклования полиэтилена. К таблеткам добавляли бром и облучали это сочетание УФ-светом, что приводило к бромированию полимера. Отделяли половину материала и нагревали до 225C, что приводило к высвобождению HBr и образованию материала, реагента А, способного захватывать HBr. Вторую половину материала, реагент В, сохраняли для применения в качестве материала, способного высвобождать HBr. Реагенты C и D. Получение адсорбента. Таблетки диоксида кремния с высокой площадью поверхности (более 300 м 2/г) покрывали полиэтиленом путем смешивания таблеток и полиэтилена и нагревания до температуры,превышающей температуру стеклования полиэтилена. К таблеткам добавляли хлор и облучали это сочетание УФ-светом, что приводило к хлорированию полимера. Половину материала отделяли и нагревали до 225C, что приводило к высвобождению HCl. Другую часть материала сохраняли для применения адсорбента, содержащего HCl. Пример 1. Зонный реактор, как показано на фиг. 1, загружают следующими материалами: зона 1 А: реагент В; зона 1 В: катализатор присоединения ZSM-5; зона 2: катализатор оксид меди; зона 3B: катализатор присоединения ZSM-5; зона 3A: реагент А. На стадии 1 через зону 1A при температуре 225C пропускали воздух, конвертируя реагент В в реагент А и высвобождая HBr. Воздух и HBr из зоны 1A поступали сначала в зону 1B при температуре 500C (в последующих проходах это позволяло регенерировать (раскоксовать) катализатор присоединения), а затем в зону 2, где природный газ оксибромировали при 400C. Продукты из зоны 2 пропускали над катализатором присоединения в зоне 3B при 400C, получая высшие углеводороды и HBr. В зоне 3AHBr захватывался реагентом А (который превращался в реагент В) при температуре 150C. На стадии 2 через зону 3A при температуре 225C пропускали воздух, конвертируя реагент В в реагент А и высвобождая HBr. Воздух и HBr из зоны 3A поступали в зону 3B при температуре 500C, регенерируя (раскоксовывая) катализатор присоединения. В зоне 2 природный газ оксибромировали при 400C. Продукты из зоны 2 пропускали над катализатором присоединения в зоне 1B при 400C, получая высшие углеводороды и HBr. В зоне 1A HBr захватывался реагентом A (который превращался в реагентB) при температуре 150C. Пример 2. Углеводородные продукты по примеру 1 пропускали над катализатором ZSM-5 при температуре от 350 до 450C, для того чтобы изменить среднюю молекулярную массу продуктов. Пример 3. Следовали процедуре по примеру 1, но вместо ZSM-5 в качестве катализатора углерод-углеродного-6 017699 присоединения применяли смесь оксида вольфрама и диоксида циркония (WZA). Пример 4. Углеводородные продукты по примеру 3 пропускали над катализатором ZSM-5 при температуре от 350 до 450C, для того чтобы изменить среднюю молекулярную массу продуктов. Пример 5. Зонный реактор, как показано на фиг. 1, загружали следующими материалами: зона 1 А: реагент D; зона 1 В: катализатор присоединения ZSM-5; зона 2: катализатор оксид меди; зона 3B: катализатор присоединения ZSM-5; зона 3A: реагент C. На стадии 1 через зону 1A при температуре 225C пропускали воздух, конвертируя реагент D в реагент С и высвобождая HCl. Воздух и HCl из зоны 1A поступали в зону 1B при температуре 500C (в последующих проходах это позволяло регенерировать (раскоксовать) катализатор присоединения), а затем в зону 2, где природный газ оксихлорировали при 400C. Продукты из зоны 2 пропускали над катализатором присоединения в зоне 3B при 400C, получая высшие углеводороды и HCl. В зоне 3A HCl захватывался реагентом С (который превращался в реагент D) при температуре 150C. На стадии 2 через зону 3A при температуре 225C пропускали воздух, конвертируя реагент D в реагент С и высвобождая HCl. Воздух и HCl из зоны 3A поступали в зону 3B при температуре 500C, регенерируя (раскоксовывая) катализатор присоединения. В зоне 2 природный газ оксихлорировали при 400C. Продукты из зоны 2 пропускали над катализатором присоединения в зоне 1B при 400C, получая высшие углеводороды и HCl. В зоне 1A HCl захватывался реагентом С (который превращался в реагентD) при температуре 150C. Пример 6. Углеводородные продукты по примеру 5 пропускали над катализатором ZSM-5 при температуре от 350 до 450C, чтобы изменить среднюю молекулярную массу продукта. Пример 7. Следовали процедуре по примеру 5, но вместо ZSM-5 в качестве катализатора углерод-углеродного присоединения применяли смесь оксида вольфрама и диоксида циркония (WZA). Пример 8. Углеводородные продукты по примеру 7 пропускали над катализатором ZSM-5 при температуре от 350 до 450C, чтобы изменить среднюю молекулярную массу продукта. Изобретение было описано со ссылкой на различные варианты реализации, чертежи и примеры, но оно ими не ограничивается. Специалисты среднего уровня в данной области техники поймут, что изобретение может быть модифицировано различными путями без отступления от изобретения, которое ограничивается только нижеследующей формулой изобретения и ее эквивалентами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор для конверсии углеводородного сырья в один или более продуктов, содержащий один или более полых сосудов, определяющих множественные зоны в реакторе, причем первая зона содержит материал, способный высвобождать галогеноводород, и катализатор углерод-углеродного присоединения; вторая зона, содержащая вход для углеводородного сырья, соединена с первой зоной; третья зона соединена со второй зоной и содержит катализатор углерод-углеродного присоединения и материал,способный захватывать галогеноводород. 2. Реактор по п.1, представляющий собой сосуд, в котором первая зона расположена на одном конце сосуда, вторая зона расположена в середине сосуда, а третья зона расположена на другом конце сосуда, при этом зоны соединены так, что газ может протекать из первой зоны во вторую зону и из второй зоны в третью зону. 3. Реактор по п.1, в котором первая зона расположена в первом сосуде, вторая зона расположена во втором сосуде и третья зона расположена в третьем сосуде, при этом газ может протекать из первой зоны во вторую зону и из второй зоны в третью зону. 4. Реактор по п.1, в котором материал, способный высвобождать галогеноводород, расположен в первой подзоне в первой зоне, катализатор углерод-углеродного присоединения в первой зоне расположен во второй подзоне в первой зоне, катализатор углерод-углеродного присоединения в третьей зоне расположен в первой подзоне в третьей зоне, и материал, способный захватывать галогеноводород, расположен во второй подзоне в третьей зоне. 5. Реактор по п.1, в котором материал, способный высвобождать галогеноводород, содержит частично галогенированные олефины. 6. Реактор по п.5, в котором частично галогенированные олефины содержат 10-100 атомов углерода на молекулу.-7 017699 7. Реактор по п.5, в котором частично галогенированные олефины содержат 15-80 атомов углерода на молекулу. 8. Реактор по п.5, в котором частично галогенированные олефины содержат 20-50 атомов углерода на молекулу. 9. Реактор по п.5, в котором частично галогенированные олефины содержат частично галогенированные 1-додецен, 1,12-додекадиен и/или 1-эйкозан. 10. Реактор по п.5, в котором материал, способный высвобождать галогеноводород, содержит частично галогенированные органические полимеры. 11. Реактор по п.10, в котором частично галогенированные органические полимеры выбраны из группы, состоящей из частично галогенированного полиацетилена, полиэтилена, который был частично дегидрирован и частично галогенирован, полипропилена, который был частично дегидрирован и частично галогенирован, и их смесей. 12. Реактор по п.10, в котором частично галогенированные органические полимеры содержат частично галогенированный полибутадиен. 13. Реактор по п.1, в котором материал, способный захватывать галогеноводород, содержит олефины, которые содержат 10-100 атомов углерода на молекулу. 14. Реактор по п.13, в котором олефины содержат 15-80 атомов углерода на молекулу. 15. Реактор по п.13, в котором олефины содержат 20-50 атомов углерода на молекулу. 16. Реактор по п.1, в котором материал, способный захватывать галогеноводород, содержит ненасыщенные органические полимеры. 17. Реактор по п.16, в котором ненасыщенные органические полимеры выбраны из группы, состоящей из полиацетилена, полиэтилена, который был частично дегидрирован, полипропилена, который был частично дегидрирован, и их смесей. 18. Реактор по п.16, в котором ненасыщенные органические полимеры содержат полибутадиен. 19. Реактор по п.1, в котором вторая зона содержит катализатор галогенирования и/или оксигалогенирования. 20. Реактор по п.19, в котором катализатор галогенирования и/или оксигалогенирования содержит оксид меди. 21. Реактор по п.19, в котором катализатор галогенирования и/или оксигалогенирования содержит галогенид меди. 22. Реактор по п.21, в котором галогенид меди содержит бромид меди или хлорид меди. 23. Реактор по п.1, в котором катализатор углерод-углеродного присоединения в первой зоне и/или катализатор углерод-углеродного присоединения в третьей зоне содержит микропористый материал. 24. Реактор по п.23, в котором микропористый материал содержит цеолиты на носителе или без носителя. 25. Реактор по п.24, в котором цеолиты содержат легированные цеолиты. 26. Реактор по п.24, в котором цеолиты содержат цеолиты типа ZSM-5. 27. Реактор по п.1, в котором первая, вторая и третья зоны расположены внутри единственного полого сосуда; первая и вторая зоны разделены первой перегородкой по меньшей мере с одним отверстием в ней; а вторая и третья зоны разделены второй перегородкой по меньшей мере с одним отверстием в ней. 28. Реактор по п.27, в котором первая и вторая перегородки содержат экран. 29. Реактор по п.1, в котором первая зона содержит частично галогенированные олефины и/или частично галогенированные ненасыщенные органические полимеры и цеолиты ZSM-5; вторая зона содержит оксид металла; третья зона содержит микропористый катализатор присоединения и среднецепочечные-длинноцепочечные олефины и/или ненасыщенные органические полимеры. 30. Реактор по п.29, в котором оксид металла содержит оксид меди. 31. Реактор по п.29, в котором микропористый катализатор присоединения содержит цеолиты ZSM5. 32. Реактор по п.29, в котором частично галогенированные олефины и/или частично галогенированные ненасыщенные органические полимеры размещены в первой подзоне в первой зоне; цеолитыZSM-5 размещены во второй подзоне в первой зоне; микропористый катализатор присоединения размещен в первой подзоне в третьей зоне; а среднецепочечные-длинноцепочечные олефины и/или ненасыщенные органические полимеры размещены во второй подзоне в третьей зоне. 33. Способ конверсии углеводородного сырья в высшие углеводороды, включающий образование первого потока галогеноводорода (HX) нагреванием материала, способного высвобождать НХ, в присутствии воздуха или кислорода; образование алкилгалогенидов реагированием углеводородного сырья и первого потока HX в присутствии воздуха или кислорода; образование высших углеводородов и второго потока HX реагированием алкилгалогенидов в присутствии катализатора углерод-углеродного присоединения; захватывание второго потока HX его реагированием с материалом, способным захватывать HX. 34. Способ по п.33, дополнительно включающий раскоксовывание катализатора углеродуглеродного присоединения.-8 017699 35. Способ по п.33, в котором материал, способный высвобождать НХ, содержит частично галогенированные олефины. 36. Способ по п.35, в котором частично галогенированные олефины содержат 10-100 атомов углерода на молекулу. 37. Способ по п.36, в котором материал, способный высвобождать НХ, содержит частично галогенированные органические полимеры. 38. Способ по п.37, в котором частично галогенированные органические полимеры выбраны из группы, состоящей из частично галогенированного полиацетилена, полибутадиена, полиэтилена, который был частично дегидрирован и частично галогенирован, полипропилена, который был частично дегидрирован и частично галогенирован, и их смесей. 39. Способ по п.33, в котором материал, способный захватывать НХ, содержит олефины, которые содержат 10-100 атомов углерода на молекулу. 40. Способ по п.33, в котором материал, способный захватывать НХ, содержит ненасыщенные органические полимеры. 41. Способ по п.40, в котором ненасыщенные органические полимеры выбраны из группы, состоящей из полиацетилена, полибутадиена, полиэтилена, который был частично дегидрирован, полипропилена, который был частично дегидрирован, и их смесей. 42. Способ конверсии углеводородного сырья в высшие углеводороды, включающий:(a) образование галогеноводорода (HX) и материала, способного захватывать НХ, нагреванием материала, способного высвобождать НХ, в присутствии воздуха или кислорода;(b) образование алкилгалогенидов реагированием углеводородного сырья с НХ, образовавшимся на стадии (а), в присутствии воздуха или кислорода;(c) образование высших углеводородов и дополнительного HX реагированием алкилгалогенидов в присутствии катализатора углерод-углеродного присоединения;(d) образование материала, способного высвобождать НХ, реакционным захватыванием НХ, образовавшегося на стадии (с), материалом, способным захватывать HX. 43. Способ по п.42, дополнительно включающий закоксовывание и раскоксовывание катализатора углерод-углеродного присоединения.

МПК / Метки

МПК: C07C 2/00

Метки: зонный, высвобождением, реактор, галогеноводородов, захватыванием, обратимым

Код ссылки

<a href="https://eas.patents.su/10-17699-zonnyjj-reaktor-s-obratimym-zahvatyvaniem-i-vysvobozhdeniem-galogenovodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Зонный реактор с обратимым захватыванием и высвобождением галогеноводородов</a>