Крекинг олефинов на модифицированных фосфором молекулярных ситах

Номер патента: 17251

Опубликовано: 30.11.2012

Авторы: Мино Дельфина, Вермейрен Вальтер, Ван Донк Сандер, Нестеренко Николай

Формула / Реферат

1. Способ получения катализатора каталитического крекинга обогащенного олефинами сырья, где указанный катализатор изготовлен из модифицированного фосфором цеолита (А), полученного способом, включающим в указанном порядке

выбор цеолита с низким отношением Si/Al среди Н+ или NH4+ форм цеолитов MFI, MEL, FER, MOR, клиноптилолита;

обработку паром при температуре от 400 до 870°С в течение от 0,01 до 200 ч;

выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления части Al из цеолита и для введения по меньшей мере 0,3 мас.% Р;

отделение твердого вещества от жидкости;

возможно, стадию промывки, или, возможно, стадию сушки, или, возможно, стадию сушки, следующую за стадией промывки;

стадию обжига.

2. Способ по п.1, в котором цеолит имеет начальное атомное отношение Si/Al ниже 30.

3. Способ по п.2, где цеолит имеет начальное атомное отношение Si/Al от 4 до 30.

4. Способ по любому из предшествующих пунктов, в котором указанная Н+ или NH4+ форма цеолитов MFI, MEL, FER, MOR, клиноптилолита получена без непосредственного добавления органического темплата.

5. Способ по любому из предшествующих пунктов, в котором обработку паром выполняют при температуре от 480 до 760°С.

6. Способ по любому из предшествующих пунктов, в котором обработку паром осуществляют в течение от 0,05 до 200 ч.

7. Способ по п.5, в котором обработку паром осуществляют в течение от 0,05 до 50 ч.

8. Способ по любому из предшествующих пунктов, в котором выщелачивание водным кислым раствором, содержащим источник Р, выполняют в условиях кипения раствора.

9. Способ по любому из предшествующих пунктов, в котором дополнительно к стадиям выщелачивания и отделения цеолит сушат при температуре от 40 до 600°С.

10. Способ по любому из предшествующих пунктов, в котором время выщелачивания составляет от 0,5 до 24 ч.

11. Способ по любому из предшествующих пунктов, в котором на стадии выщелачивания водный кислый раствор, содержащий источник Р, имеет рН, составляющее 3 или менее.

12. Способ по п.10, в котором указанный водный выщелачивающий кислый раствор представляет собой фосфорные кислоты, смесь фосфорных кислот и органических или неорганических кислот, или смесь солей фосфорных кислот и органических или неорганических кислот.

13. Способ по любому из предшествующих пунктов, в котором конечное содержание Р в (А) составляет от 0,3 до 7 мас.%.

14. Способ по любому из предшествующих пунктов, в котором по меньшей мере 10% Al, относительно исходного цеолита MFI, MEL, FER, MOR и клиноптилолита, экстрагируют и удаляют путем выщелачивания.

15. Способ по любому из предшествующих пунктов, в котором дополнительно к стадиям выщелачивания и отделения осуществляют стадию промывки.

16. Способ каталитического крекинга обогащенного олефинами сырья, селективный по отношению к легким олефинам в выходящем потоке, включающий приведение углеводородного сырья, содержащего один или более олефинов, в контакт с катализатором, изготовленным из модифицированного фосфором цеолита (А) по любому из предшествующих пунктов, с получением выходящего потока, содержащего олефины более низкой молекулярной массы, чем в сырье, в котором выходящий поток направляют во фракционирующую колонну и извлекают легкие олефины, а углеводороды, имеющие 4 атома углерода или более, направляют рециклом на указанный катализатор, изготовленный из модифицированного фосфором цеолита (А).

17. Способ по п.16, в котором этилен дополнительно полимеризуют, возможно, с одним или более сомономерами.

18. Способ по п.16, в котором пропилен дополнительно полимеризуют, возможно, с одним или более сомономерами.

Текст

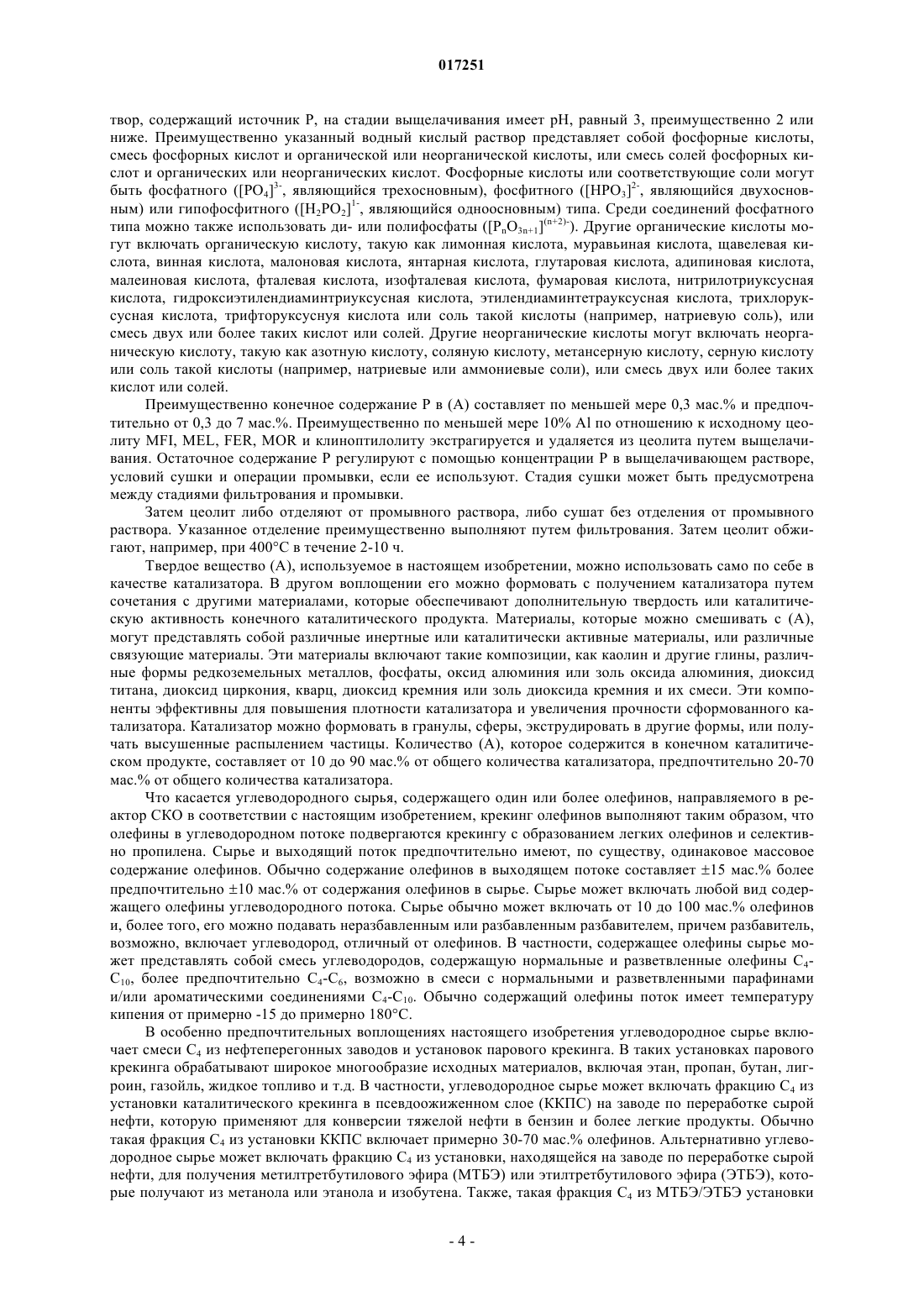

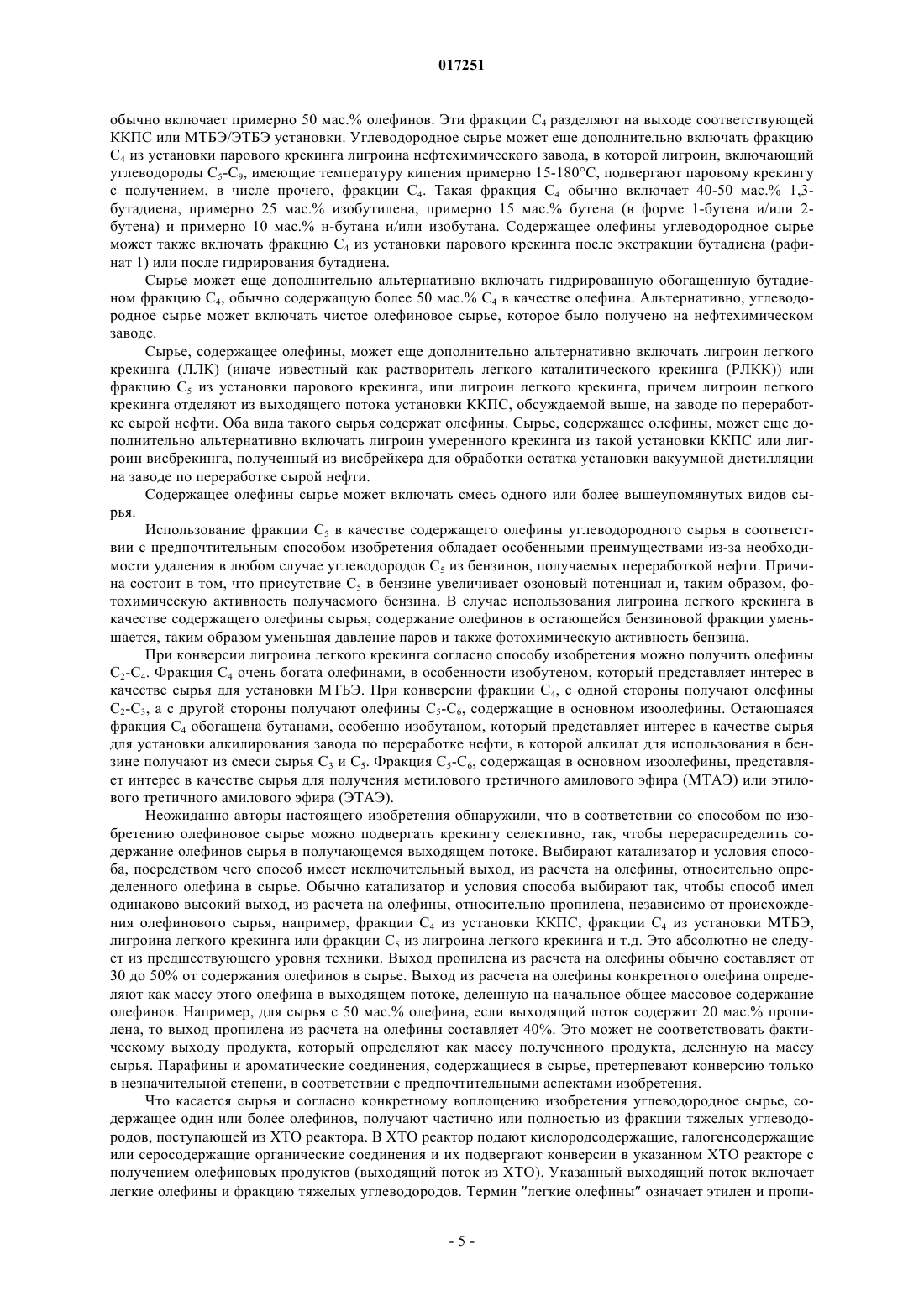

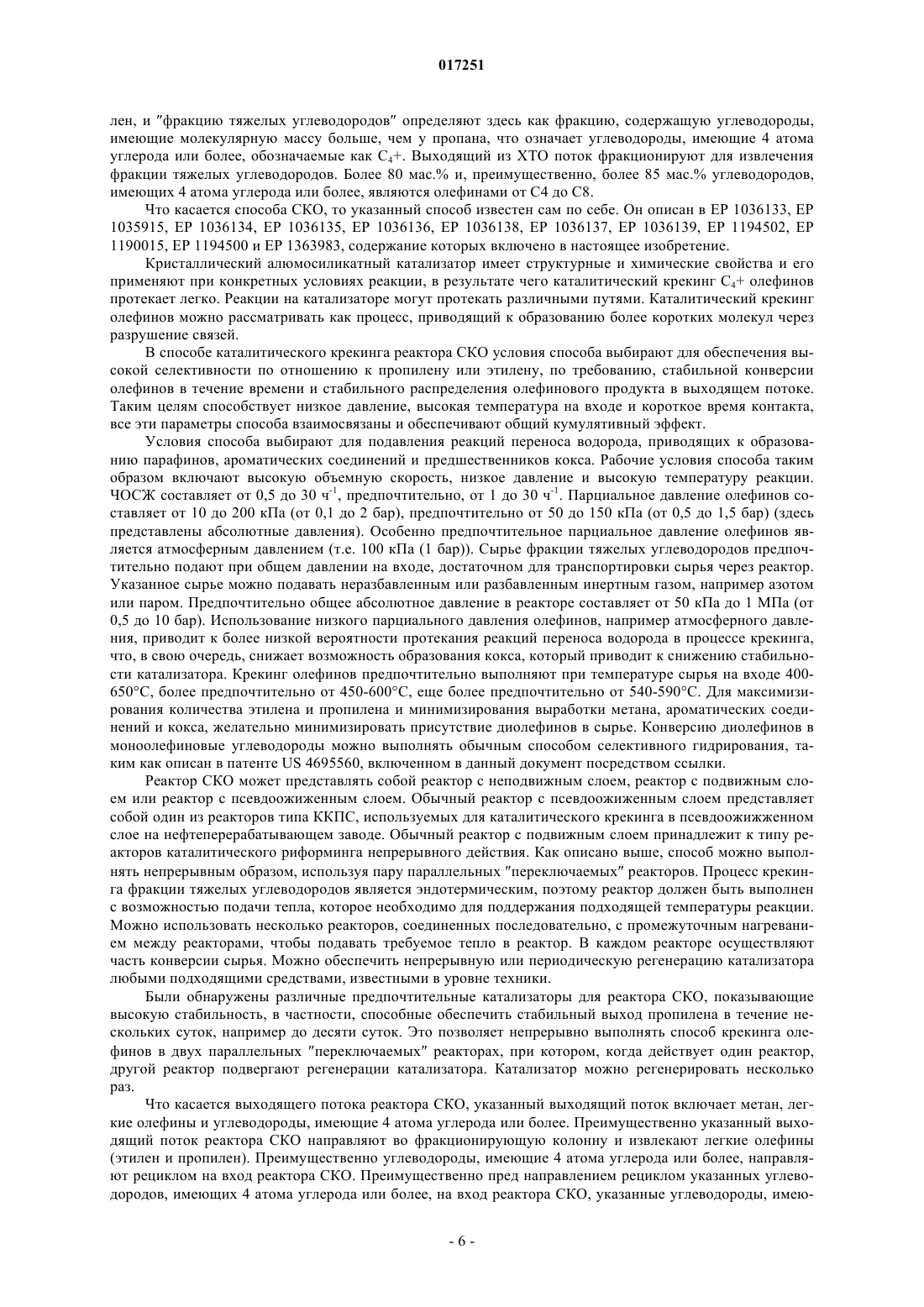

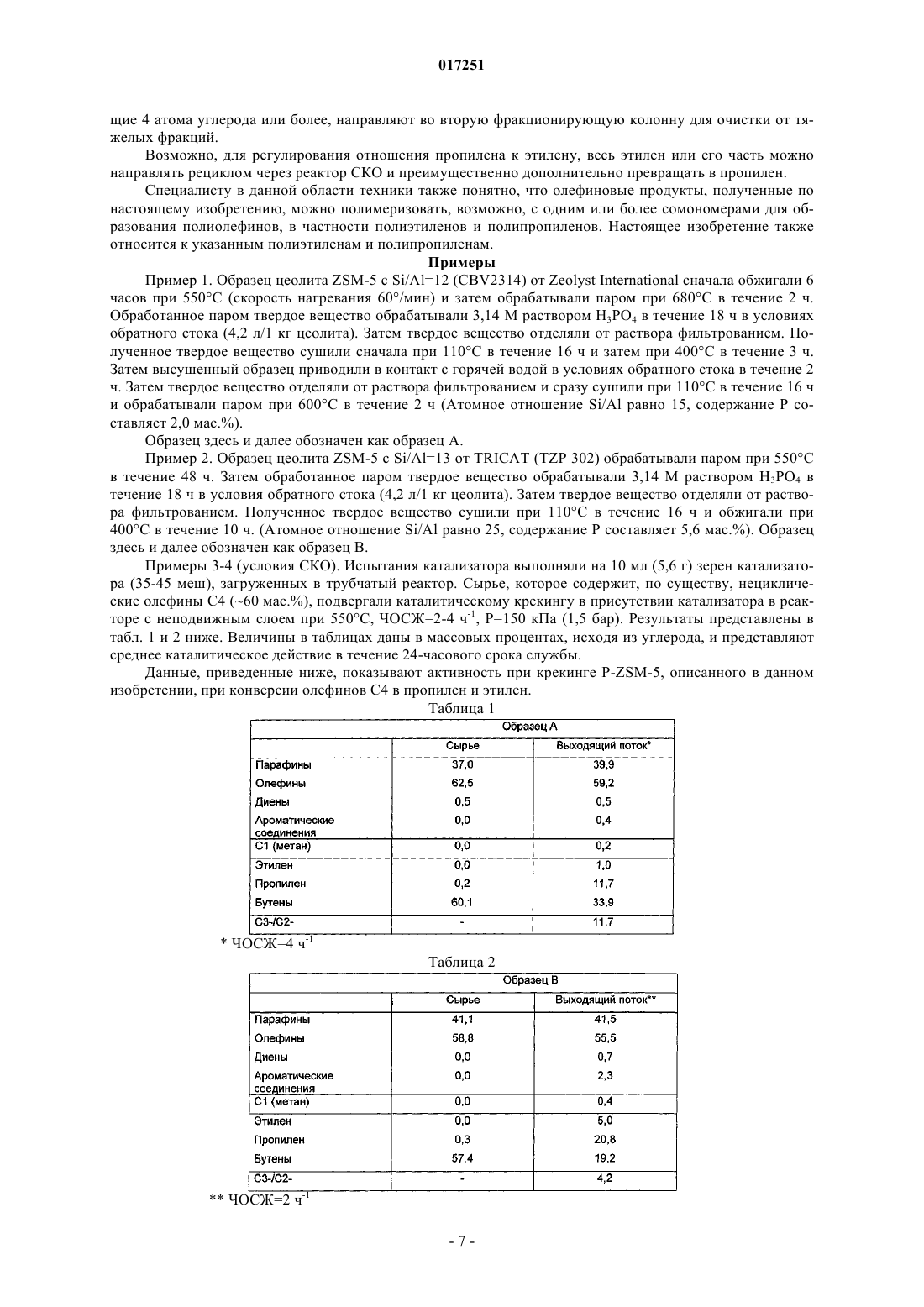

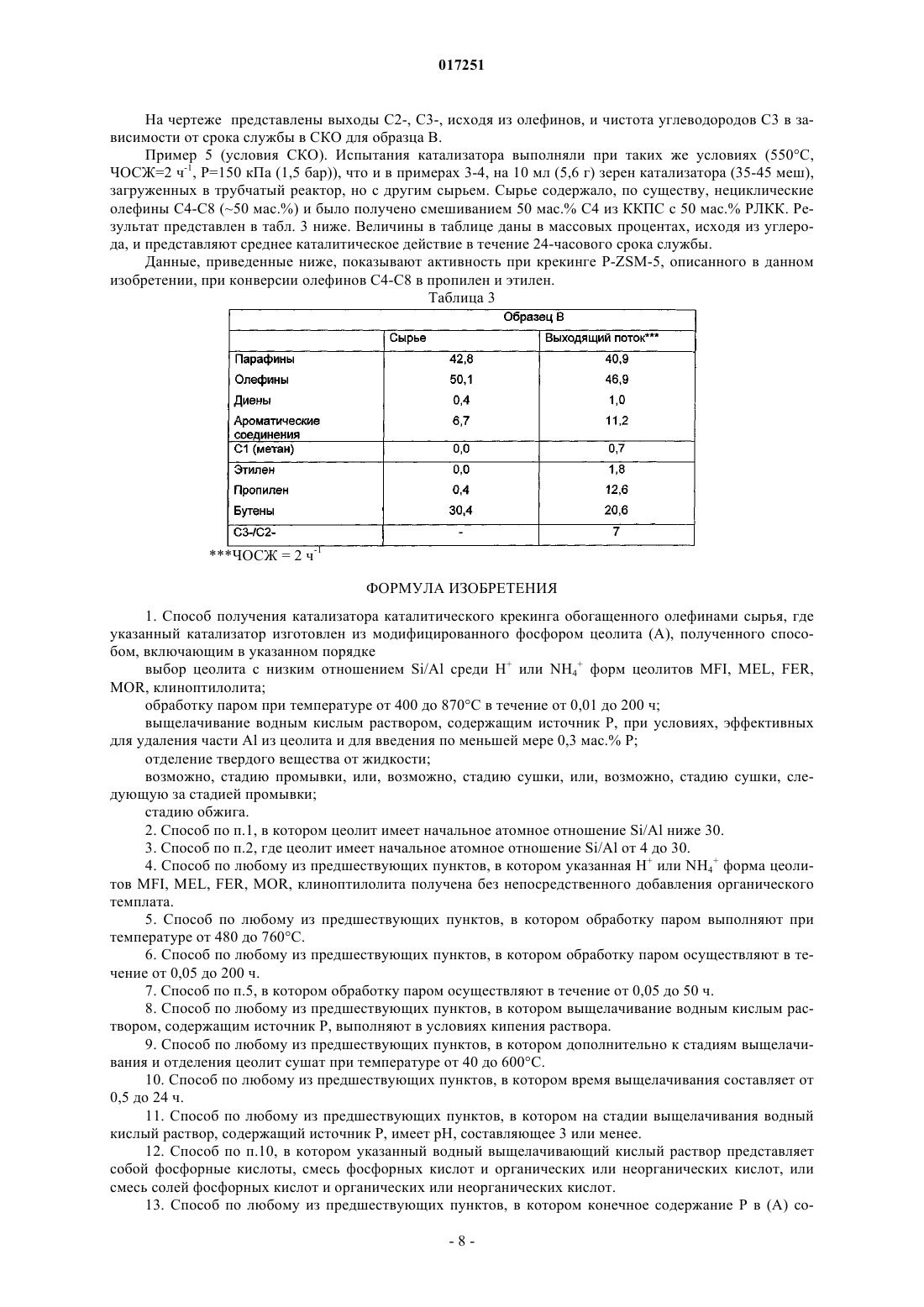

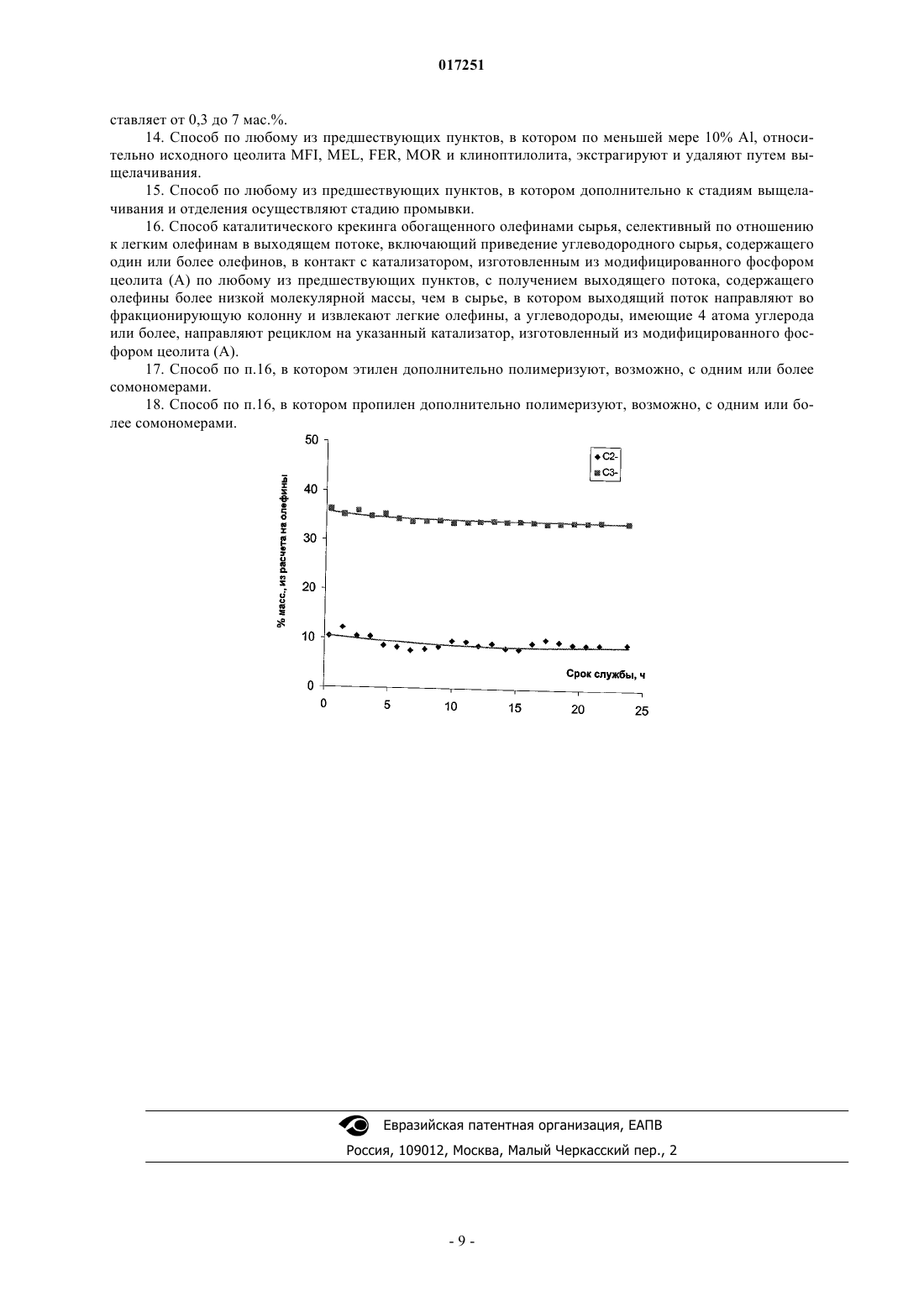

КРЕКИНГ ОЛЕФИНОВ НА МОДИФИЦИРОВАННЫХ ФОСФОРОМ МОЛЕКУЛЯРНЫХ СИТАХ В изобретении предложен способ каталитического крекинга обогащенного олефинами сырья,который является селективным по отношению к легким олефинам в выходящем потоке,включающий приведение углеводородного сырья, содержащего один или более олефинов, в контакт с катализатором, изготовленным из модифицированного фосфором цеолита (А), с получением выходящего потока, содержащего олефины более низкой молекулярной массы, чем в сырье,где указанный модифицированный фосфором цеолит (А) получают способом, включающим в указанном порядке: выбор цеолита с низким отношением Si/Al (преимущественно ниже 30) среди Н+ или NH4+ форм цеолитов MFI, MEL, FER, MOR, клиноптилолита, причем указанный цеолит получен предпочтительно без непосредственного добавления органического темплата; обработку паром при температуре от 400 до 870 С в течение 0,01-200 ч; выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления существенной части Al из цеолита и для введения по меньшей мере 0,3 мас.% Р; отделение твердого вещества от жидкости; возможно, стадию промывки, или, возможно, стадию сушки,или, возможно, стадию сушки, следующую за стадией промывки; стадию обжига. В описании и формуле изобретения указанный крекинг обогащенного олефинами сырья часто упоминают как СКО (способ крекинга олефинов). Катализатор, изготовленный из Р-модифицированного цеолита (А), может представлять собой Р-модифицированный цеолит (А) как таковой, или может быть приготовлен путем соединения Р-модифицированного цеолита (А) с другими материалами, которые придают дополнительную твердость или каталитическую активность конечному каталитическому продукту. Цеолит с низким отношением Si/Al получен ранее с добавлением или без непосредственного добавления органического темплата. Цеолит может быть получен с помощью технологии затравочных кристаллов, но без темплата, затравочные кристаллы могут быть получены с темплатом, что означает, что цеолит получен без непосредственного добавления темплата. Нестеренко Николай, Вермейрен Вальтер, Мино Дельфина, Ван Донк Сандер (BE)(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 017251 Область техники Изобретение относится к крекингу олефинов на модифицированных фосфором молекулярных ситах(Р-модифицированных молекулярных ситах). Более конкретно, настоящее изобретение относится к способу крекинга обогащенного олефинами углеводородного сырья, селективному по отношению к легким олефинам в выходящем потоке. В частности, олефиновое сырье из нефтеперерабатывающих или нефтехимических заводов можно селективно преобразовать так, чтобы перераспределить в получаемом выходящем потоке сырья содержание олефинов. Р-модифицированные цеолиты по изобретению получают из кристаллических алюмосиликатов,синтезированных предпочтительно без темплата. Это обеспечивает более низкую стоимость катализатора и делает процедуру получения более экологичной. Уровень техники Нефтехимическая промышленность в настоящее время сталкивается с проблемой нехватки пропилена в результате увеличения количества производных пропилена, в особенности полипропилена. Обычные способы увеличения выработки пропилена являются не вполне удовлетворительными. Например,дополнительные установки для парового крекинга лигроина, которые производят примерно в два раза больше этилена по сравнению с пропиленом, являются дорогим способом получения пропилена, так как сырье является дорогим и капитальные затраты очень высоки. Лигроин является спорным сырьем для установок парового крекинга, так как представляет собой основу для получения бензина на нефтехимическом производстве. Дегидрирование пропана дает высокий выход пропилена, однако сырье (пропан) является экономичным только в ограниченные периоды времени в течение года, что делает этот способ дорогим и ограничивает получение пропилена. Пропилен получают в установках каталитического крекинга в псевдоожиженном слое (ККПС), однако с относительно низким выходом, и увеличение выхода оказалось дорогим и ограниченным. Другой путь, известный как реакция обмена или диспропорционирования, обеспечивает возможность получения пропилена из этилена и бутена. Часто в сочетании с паровым крекингом, эта технология является дорогой, так как в ней в качестве сырья используют этилен,который является по меньшей мере таким же дорогим, как пропилен. Таким образом, существует потребность в способе получения пропилена с высоким выходом, который можно легко интегрировать в нефтеперерабатывающий или нефтехимический завод, использующем преимущественно менее ценное для рынка сырье (имеющее немного альтернатив на рынке). ЕР 1036133 В 1 относится к способу каталитического крекинга обогащенного олефинами сырья, селективному по отношению к легким олефинам в выходящем потоке, включающему приведение углеводородного сырья, содержащего один или более олефинов, в контакт с кристаллическим силикатным катализатором типа MFI, имеющим атомное отношение кремний/алюминий по меньшей мере примерно 300, при температуре на входе от 500 до 600 С, при парциальном давлении олефинов от 10 до 200 кПа(от 0,1 до 2 бар), где сырье пропускают через катализатор при ЧОСЖ (часовой объемной скорости жидкости) от 10 до 30 ч-1, с получением выходящего потока, содержащего олефины более низкой молекулярной массы, чем в сырье.Guoliang Zhao et al. описали группу катализаторов HZSM-5 с различным содержанием фосфора (Р) в "Effect of phosphorus on HZSM-5 catalyst for C4-olefin cracking reactions to produce propylene", Journal ofCatalysis, Volume 248, Issue 1, 15 May 2007, Pages 29-37. В указанном документе предшествующего уровня техники: цеолит ZSM-5 с молярным отношением SiO2/Al2O3, равным 40, синтезировали гидротермальным способом с бромидом тетрапропиламмония (ТПАБ) в качестве темплата; продукты фильтровали, промывали и сушили при 120 С на воздухе в течение 10 ч и затем обжигали при 600 С в течение 3 ч; активацию образца цеолита выполняли путем многократного ионного обмена с 5 мас.% растворомNH4NO3 с получением аммонийной формы (т.е. NH4ZSM-5); смесь 50 мас.% NH4ZSM-5 экструдировали с 50 мас.% SiO2 и затем обжигали при 600 С в течение 3 ч, таким образом получая катализатор HZSM-5; образцы Р-модифицированного HZSM-5 с различным содержанием фосфора получали пропиткой 20 г HZSM-5 в 20 мл водного раствора, содержащего требуемое количество фосфорной кислоты, а затем проводили сушку при 50 С в течение 24 ч в вакууме и при 120 С в течение 4 ч, и окончательный обжиг при 600 С в течение 3 ч. Целью изобретения является предоставление способа получения пропилена с высоким выходом пропилена и высокой чистотой. Дополнительной целью настоящего изобретения является предоставление такого способа, в котором можно получать выходящие потоки олефинов, которые по качеству отвечают по меньшей мере требованиям химической чистоты. Еще одной целью настоящего изобретения является предоставление способа получения олефинов со стабильной конверсией олефинов и стабильным распределением продукта в течение времени. Еще одной целью настоящего изобретения является предоставление способа конверсии олефинового сырья с высоким выходом, из расчета на олефины, по пропилену, высоким отношением пропилена к-1 017251 этилену, и независимого от происхождения и состава олефинового сырья. Было обнаружено, что определенное семейство модифицированных фосфором молекулярных сит приводит к очень эффективному крекингу олефинов. Модифицированные фосфором молекулярные сита,используемые в настоящем изобретении, основаны на цеолите с низким отношением Si/Al (преимущественно ниже 30), предпочтительно синтезированном без непосредственного добавления органического темплата, затем цеолит подвергают обработке паром при высокой температуре, перед стадией выщелачивания кислым раствором, содержащим источник фосфора, на которой удаляют преимущественно по меньшей мере 10% Al из цеолита и которая приводит к содержанию по меньшей мере 0,3 мас.% Р на цеолите. Сущность изобретения В настоящем изобретении предложен способ каталитического крекинга обогащенного олефинами сырья, селективный по отношению к легким олефинам в выходящем потоке, включающий приведение углеводородного сырья, содержащего один или более олефинов, в контакт с катализатором, изготовленным из модифицированного фосфором цеолита (А), с получением выходящего потока, содержащего олефины более низкой молекулярной массы, чем в сырье, где указанный модифицированный фосфором цеолит (А) получают способом, включающим, в указанном порядке: выбор цеолита с низким отношением Si/Al (преимущественно ниже 30) среди Н+ или NH4+ форм цеолитов MFI, MEL, FER, MOR, клиноптилолита, причем указанный цеолит получен предпочтительно без непосредственного добавления органического темплата; обработку паром при температуре от 400 до 870 С в течение 0,01-200 ч; выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления существенной части Al из цеолита и для введения по меньшей мере 0,3 мас.% Р; отделение твердого вещества от жидкости; возможно, стадию промывки, или, возможно, стадию сушки или, возможно, стадию сушки, следующую за стадией промывки; стадию обжига. Указанный крекинг обогащенного олефинами сырья в последующем описании и формуле изобретения часто упоминают как СКО (способ крекинга олефинов). Катализатор, изготовленный из Р-модифицированного цеолита (А), может представлять собой Рмодифицированный цеолит (А) как таковой, или может быть приготовлен путем соединения Рмодифицированного цеолита (А) с другими материалами, которые придают дополнительную твердость или каталитическую активность конечному каталитическому продукту. Цеолит с низким отношением Si/Al получен ранее с добавлением или без непосредственного добавления органического темплата. Цеолит может быть получен с помощью технологии затравочных кристаллов, но без темплата; затравочные кристаллы могут быть получены с темплатом, что означает, что цеолит получен без непосредственного добавления темплата. Преимущественно, за стадией обработки паром следует стадия выщелачивания, без промежуточных стадий, таких как, например, приведение в контакт с порошком диоксида кремния и сушка. После выщелачивания, отделение жидкости от твердого вещества преимущественно выполняют путем фильтрования при температуре 0-90 С, центрифугирования при температуре 0-90 С, выпаривания,или подобного процесса. При необходимости, цеолит можно сушить после отделения и перед промывкой. Преимущественно,указанную сушку выполняют при температуре 40-600 С в течение 1-10 ч. Сушку можно осуществлять в статичных условиях или в потоке газа. Можно использовать воздух, азот или любой инертный газ. Стадию промывки можно выполнять либо в течение фильтрования (стадия отделения) с помощью порции холодной (40 С) или горячей воды (40, но 90 С), или твердое вещество можно погружать в водный раствор (1 кг твердого вещества/4 л водного раствора) и обрабатывать в условиях обратного стока в течение 0,5-10 ч, после чего осуществляют выпаривание или фильтрование. Конечную стадию обжига выполняют преимущественно при температуре 400-700 С либо в статических условиях, либо в потоке газа. Можно использовать воздух, азот или любой инертный газ. Подробное описание изобретения Что касается (А) и выбранного цеолита, он преимущественно представляет собой кристаллический алюмосиликат семейства MFI или семейства MEL. Примером MFI силикатов является ZSM-5. ПримеромMEL цеолита является ZSM-11, который известен в уровне техники. Другие примеры описаны Международной ассоциацией по цеолитам (Atlas of Zeolite Structure Types, 1987, Butterworths). Кристаллические силикаты представляют собой микропористые кристаллические неорганические полимеры, основанные на каркасной структуре из тетраэдров ХО 4, связанных друг с другом общими ионами кислорода, где X может быть трехвалентным (например, Al, В, ) или четырехвалентным (например, Ge, Si, ). Кристаллическая структура кристаллического силиката определяется специфическим порядком, в котором связана сеть из тетраэдрических элементов. Размер отверстий пор кристаллического силиката определяется числом тетраэдрических элементов или, альтернативно, атомов кислорода, тре-2 017251 буемых для образования пор, и природой катионов, которые присутствуют в порах. Они обладают уникальным сочетанием следующих свойств: высокой внутренней площадью поверхности, однородными порами с одним или более дискретными размерами, способностью к ионному обмену, хорошей термостойкостью и способностью к адсорбции органических соединений. Так как поры этих кристаллических алюмосиликатов сходны по размерам со многими органическими молекулами, представляющими практический интерес, они регулируют вход и выход реагентов и продуктов, что приводит к особенной селективности каталитических реакций. Кристаллические алюмосиликаты со структурой MFI обладают двунаправленной пересекающейся системой пор со следующими диаметрами пор: прямой канал вдоль[010]: 0,53-0,56 нм и синусоидальный канал вдоль [100]: 0,51-0,55 нм. Кристаллические алюмосиликаты со структурой MEL обладают двунаправленной пересекающейся прямолинейной системой пор с прямыми каналами вдоль [100], имеющими диаметры пор 0,53-0,54 нм. Преимущественно, выбранные MFI, MEL, FER, MOR, клиноптилолит (или Н+ или NH4+ формыMFI, MEL, FER, MOR, клиноптилолита) имеют начальное атомное отношение Si/Al, составляющее 30 или менее, и предпочтительно от 4 до 30. Превращение в Н+ или NH4+ формы известно как таковое и описано в US 3911041 и US 5573990. Было обнаружено, что фосфорная кислота является очень эффективной в образовании комплексов с алюмоксидами вне решетки и, следовательно, удалении их из цеолитового твердого материала. Неожиданно оказалось, что большее количество фосфора, чем можно ожидать, исходя из типичного объема пор цеолита и полагая, что поры цеолитов наполнены используемым раствором фосфорной кислоты, остается в твердом цеолитовом материале. Химические функциональные группы алюминия с фосфором в Рцеолите подавляют дополнительное деалюминирование цеолитов, что, в свою очередь, повышает их стабильность и селективность. Цеолит может представлять собой MFI, MOR, MEL, клиноптилолитные или FER кристаллические алюмосиликатные молекулярные сита, имеющие низкое начальное отношение Si/Al (преимущественно ниже 30) и предпочтительно синтезированные без непосредственного добавления органического направляющего агента. Способ состоит в обработке паром, за которой следует выщелачивание раствором фосфорной кислоты или любым кислым раствором, содержащим источник Р. Общеизвестно для специалиста в данной области техники, что обработка паром цеолитов приводит к тому, что алюминий выходит из цеолитовой решетки и располагается в виде алюмоксидов внутри и снаружи пор цеолита. Это преобразование известно как деалюминирование цеолитов и этот термин используют во всем тексте описания. Обработка кислым раствором обработанного паром цеолита приводит к растворению алюмоксидов вне решетки. Это преобразование известно как выщелачивание и этот термин используют во всем тексте описания. Затем цеолит отделяют, преимущественно путем фильтрования, и, при необходимости, промывают. Стадия сушки может быть предусмотрена между стадиями фильтрования и промывки. Раствор после промывки можно либо отделить, например, путем фильтрования от твердого вещества, либо выпарить. Остаточное содержание Р регулируют с помощью концентрации Р в выщелачивающем растворе,условий сушки и операции промывки, если ее применяют. Эта процедура приводит к деалюминированию цеолитов и удерживанию Р. Преимущественно по меньшей мере 0,3 мас.% Р остается после деалюминирования цеолита. Оба фактора, деалюминирование и удерживание Р, стабилизируют решетку алюминия в решетке цеолита, таким образом препятствуя дополнительному деалюминированию. Это приводит к более высокой гидротермической стабильности, регулированию свойств молекулярных сит и регулированию кислотных свойств. Степень деалюминирования можно регулировать с помощью условий обработки паром и выщелачивания. Р-модифицированные цеолиты этого способа получают на основе дешевых кристаллических алюмосиликатов с низким отношением Si/Al, предпочтительно синтезированных без непосредственного добавления органического темплата. Это обеспечивает более низкую конечную стоимость катализатора и делает процедуру получения более экологичной. Данный способ упрощает процедуру получения P-ZSM и позволяет регулировать отношение Si/Al и содержание Р в катализаторе. Катализаторы показывают высокий выход С 3-, высокое отношение С 3-/С 2-, высокую стабильность, высокую чистоту углеводородов С 3. На стадии обработки паром температура предпочтительно составляет от 420 до 870 С, более предпочтительно от 480 до 760 С. Давление предпочтительно является атмосферным давлением и парциальное давление воды может составлять от 13 до 100 кПа. Паровая атмосфера предпочтительно содержит 5100 об.% пара с 0-95 об.% инертного газа, предпочтительно азота. Обработку паром предпочтительно осуществляют в течение 0,05-200 ч, более предпочтительно 0,05-50 ч. Обработка паром приводит к снижению количества тетраэдрического алюминия в кристаллической силикатной каркасной структуре путем образования оксида алюминия. Выщелачивание водным кислым раствором, содержащим источник Р, преимущественно выполняют в условиях обратного стока, имея в виду температуру кипения раствора. Количество указанного кислого раствора преимущественно составляет от 2 до 10 л на кг цеолита. Типичное время выщелачивания составляет примерно 0,5-24 ч. Преимущественно водный кислый рас-3 017251 твор, содержащий источник Р, на стадии выщелачивания имеет рН, равный 3, преимущественно 2 или ниже. Преимущественно указанный водный кислый раствор представляет собой фосфорные кислоты,смесь фосфорных кислот и органической или неорганической кислоты, или смесь солей фосфорных кислот и органических или неорганических кислот. Фосфорные кислоты или соответствующие соли могут быть фосфатного ([РО 4]3-, являющийся трехосновным), фосфитного ([НРО 3]2-, являющийся двухосновным) или гипофосфитного ([H2PO2]1-, являющийся одноосновным) типа. Среди соединений фосфатного типа можно также использовать ди- или полифосфаты ([PnO3n+1](n+2)-). Другие органические кислоты могут включать органическую кислоту, такую как лимонная кислота, муравьиная кислота, щавелевая кислота, винная кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота,малеиновая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, нитрилотриуксусная кислота, гидроксиэтилендиаминтриуксусная кислота, этилендиаминтетрауксусная кислота, трихлоруксусная кислота, трифторуксуснуя кислота или соль такой кислоты (например, натриевую соль), или смесь двух или более таких кислот или солей. Другие неорганические кислоты могут включать неорганическую кислоту, такую как азотную кислоту, соляную кислоту, метансерную кислоту, серную кислоту или соль такой кислоты (например, натриевые или аммониевые соли), или смесь двух или более таких кислот или солей. Преимущественно конечное содержание Р в (А) составляет по меньшей мере 0,3 мас.% и предпочтительно от 0,3 до 7 мас.%. Преимущественно по меньшей мере 10% Al по отношению к исходному цеолиту MFI, MEL, FER, MOR и клиноптилолиту экстрагируется и удаляется из цеолита путем выщелачивания. Остаточное содержание Р регулируют с помощью концентрации Р в выщелачивающем растворе,условий сушки и операции промывки, если ее используют. Стадия сушки может быть предусмотрена между стадиями фильтрования и промывки. Затем цеолит либо отделяют от промывного раствора, либо сушат без отделения от промывного раствора. Указанное отделение преимущественно выполняют путем фильтрования. Затем цеолит обжигают, например, при 400 С в течение 2-10 ч. Твердое вещество (А), используемое в настоящем изобретении, можно использовать само по себе в качестве катализатора. В другом воплощении его можно формовать с получением катализатора путем сочетания с другими материалами, которые обеспечивают дополнительную твердость или каталитическую активность конечного каталитического продукта. Материалы, которые можно смешивать с (А),могут представлять собой различные инертные или каталитически активные материалы, или различные связующие материалы. Эти материалы включают такие композиции, как каолин и другие глины, различные формы редкоземельных металлов, фосфаты, оксид алюминия или золь оксида алюминия, диоксид титана, диоксид циркония, кварц, диоксид кремния или золь диоксида кремния и их смеси. Эти компоненты эффективны для повышения плотности катализатора и увеличения прочности сформованного катализатора. Катализатор можно формовать в гранулы, сферы, экструдировать в другие формы, или получать высушенные распылением частицы. Количество (А), которое содержится в конечном каталитическом продукте, составляет от 10 до 90 мас.% от общего количества катализатора, предпочтительно 20-70 мас.% от общего количества катализатора. Что касается углеводородного сырья, содержащего один или более олефинов, направляемого в реактор СКО в соответствии с настоящим изобретением, крекинг олефинов выполняют таким образом, что олефины в углеводородном потоке подвергаются крекингу с образованием легких олефинов и селективно пропилена. Сырье и выходящий поток предпочтительно имеют, по существу, одинаковое массовое содержание олефинов. Обычно содержание олефинов в выходящем потоке составляет 15 мас.% более предпочтительно 10 мас.% от содержания олефинов в сырье. Сырье может включать любой вид содержащего олефины углеводородного потока. Сырье обычно может включать от 10 до 100 мас.% олефинов и, более того, его можно подавать неразбавленным или разбавленным разбавителем, причем разбавитель,возможно, включает углеводород, отличный от олефинов. В частности, содержащее олефины сырье может представлять собой смесь углеводородов, содержащую нормальные и разветвленные олефины C4C10, более предпочтительно С 4-С 6, возможно в смеси с нормальными и разветвленными парафинами и/или ароматическими соединениями С 4-C10. Обычно содержащий олефины поток имеет температуру кипения от примерно -15 до примерно 180 С. В особенно предпочтительных воплощениях настоящего изобретения углеводородное сырье включает смеси С 4 из нефтеперегонных заводов и установок парового крекинга. В таких установках парового крекинга обрабатывают широкое многообразие исходных материалов, включая этан, пропан, бутан, лигроин, газойль, жидкое топливо и т.д. В частности, углеводородное сырье может включать фракцию С 4 из установки каталитического крекинга в псевдоожиженном слое (ККПС) на заводе по переработке сырой нефти, которую применяют для конверсии тяжелой нефти в бензин и более легкие продукты. Обычно такая фракция С 4 из установки ККПС включает примерно 30-70 мас.% олефинов. Альтернативно углеводородное сырье может включать фракцию С 4 из установки, находящейся на заводе по переработке сырой нефти, для получения метилтретбутилового эфира (МТБЭ) или этилтретбутилового эфира (ЭТБЭ), которые получают из метанола или этанола и изобутена. Также, такая фракция C4 из МТБЭ/ЭТБЭ установки-4 017251 обычно включает примерно 50 мас.% олефинов. Эти фракции C4 разделяют на выходе соответствующей ККПС или МТБЭ/ЭТБЭ установки. Углеводородное сырье может еще дополнительно включать фракциюC4 из установки парового крекинга лигроина нефтехимического завода, в которой лигроин, включающий углеводороды C5-C9, имеющие температуру кипения примерно 15-180 С, подвергают паровому крекингу с получением, в числе прочего, фракции С 4. Такая фракция С 4 обычно включает 40-50 мас.% 1,3 бутадиена, примерно 25 мас.% изобутилена, примерно 15 мас.% бутена (в форме 1-бутена и/или 2 бутена) и примерно 10 мас.% н-бутана и/или изобутана. Содержащее олефины углеводородное сырье может также включать фракцию C4 из установки парового крекинга после экстракции бутадиена (рафинат 1) или после гидрирования бутадиена. Сырье может еще дополнительно альтернативно включать гидрированную обогащенную бутадиеном фракцию C4, обычно содержащую более 50 мас.% C4 в качестве олефина. Альтернативно, углеводородное сырье может включать чистое олефиновое сырье, которое было получено на нефтехимическом заводе. Сырье, содержащее олефины, может еще дополнительно альтернативно включать лигроин легкого крекинга (ЛЛК) (иначе известный как растворитель легкого каталитического крекинга (РЛКК или фракцию C5 из установки парового крекинга, или лигроин легкого крекинга, причем лигроин легкого крекинга отделяют из выходящего потока установки ККПС, обсуждаемой выше, на заводе по переработке сырой нефти. Оба вида такого сырья содержат олефины. Сырье, содержащее олефины, может еще дополнительно альтернативно включать лигроин умеренного крекинга из такой установки ККПС или лигроин висбрекинга, полученный из висбрейкера для обработки остатка установки вакуумной дистилляции на заводе по переработке сырой нефти. Содержащее олефины сырье может включать смесь одного или более вышеупомянутых видов сырья. Использование фракции C5 в качестве содержащего олефины углеводородного сырья в соответствии с предпочтительным способом изобретения обладает особенными преимуществами из-за необходимости удаления в любом случае углеводородов C5 из бензинов, получаемых переработкой нефти. Причина состоит в том, что присутствие C5 в бензине увеличивает озоновый потенциал и, таким образом, фотохимическую активность получаемого бензина. В случае использования лигроина легкого крекинга в качестве содержащего олефины сырья, содержание олефинов в остающейся бензиновой фракции уменьшается, таким образом уменьшая давление паров и также фотохимическую активность бензина. При конверсии лигроина легкого крекинга согласно способу изобретения можно получить олефиныC2-C4. Фракция C4 очень богата олефинами, в особенности изобутеном, который представляет интерес в качестве сырья для установки МТБЭ. При конверсии фракции C4, с одной стороны получают олефиныC2-C3, а с другой стороны получают олефины C5-C6, содержащие в основном изоолефины. Остающаяся фракция C4 обогащена бутанами, особенно изобутаном, который представляет интерес в качестве сырья для установки алкилирования завода по переработке нефти, в которой алкилат для использования в бензине получают из смеси сырья C3 и C5. Фракция C5-C6, содержащая в основном изоолефины, представляет интерес в качестве сырья для получения метилового третичного амилового эфира (МТАЭ) или этилового третичного амилового эфира (ЭТАЭ). Неожиданно авторы настоящего изобретения обнаружили, что в соответствии со способом по изобретению олефиновое сырье можно подвергать крекингу селективно, так, чтобы перераспределить содержание олефинов сырья в получающемся выходящем потоке. Выбирают катализатор и условия способа, посредством чего способ имеет исключительный выход, из расчета на олефины, относительно определенного олефина в сырье. Обычно катализатор и условия способа выбирают так, чтобы способ имел одинаково высокий выход, из расчета на олефины, относительно пропилена, независимо от происхождения олефинового сырья, например, фракции С 4 из установки ККПС, фракции C4 из установки МТБЭ,лигроина легкого крекинга или фракции C5 из лигроина легкого крекинга и т.д. Это абсолютно не следует из предшествующего уровня техники. Выход пропилена из расчета на олефины обычно составляет от 30 до 50% от содержания олефинов в сырье. Выход из расчета на олефины конкретного олефина определяют как массу этого олефина в выходящем потоке, деленную на начальное общее массовое содержание олефинов. Например, для сырья с 50 мас.% олефина, если выходящий поток содержит 20 мас.% пропилена, то выход пропилена из расчета на олефины составляет 40%. Это может не соответствовать фактическому выходу продукта, который определяют как массу полученного продукта, деленную на массу сырья. Парафины и ароматические соединения, содержащиеся в сырье, претерпевают конверсию только в незначительной степени, в соответствии с предпочтительными аспектами изобретения. Что касается сырья и согласно конкретному воплощению изобретения углеводородное сырье, содержащее один или более олефинов, получают частично или полностью из фракции тяжелых углеводородов, поступающей из ХТО реактора. В ХТО реактор подают кислородсодержащие, галогенсодержащие или серосодержащие органические соединения и их подвергают конверсии в указанном ХТО реакторе с получением олефиновых продуктов (выходящий поток из ХТО). Указанный выходящий поток включает легкие олефины и фракцию тяжелых углеводородов. Термин легкие олефины означает этилен и пропи-5 017251 лен, и фракцию тяжелых углеводородов определяют здесь как фракцию, содержащую углеводороды,имеющие молекулярную массу больше, чем у пропана, что означает углеводороды, имеющие 4 атома углерода или более, обозначаемые как C4+. Выходящий из ХТО поток фракционируют для извлечения фракции тяжелых углеводородов. Более 80 мас.% и, преимущественно, более 85 мас.% углеводородов,имеющих 4 атома углерода или более, являются олефинами от С 4 до С 8. Что касается способа СКО, то указанный способ известен сам по себе. Он описан в ЕР 1036133, ЕР 1035915, ЕР 1036134, ЕР 1036135, ЕР 1036136, ЕР 1036138, ЕР 1036137, ЕР 1036139, ЕР 1194502, ЕР 1190015, ЕР 1194500 и ЕР 1363983, содержание которых включено в настоящее изобретение. Кристаллический алюмосиликатный катализатор имеет структурные и химические свойства и его применяют при конкретных условиях реакции, в результате чего каталитический крекинг С 4+ олефинов протекает легко. Реакции на катализаторе могут протекать различными путями. Каталитический крекинг олефинов можно рассматривать как процесс, приводящий к образованию более коротких молекул через разрушение связей. В способе каталитического крекинга реактора СКО условия способа выбирают для обеспечения высокой селективности по отношению к пропилену или этилену, по требованию, стабильной конверсии олефинов в течение времени и стабильного распределения олефинового продукта в выходящем потоке. Таким целям способствует низкое давление, высокая температура на входе и короткое время контакта,все эти параметры способа взаимосвязаны и обеспечивают общий кумулятивный эффект. Условия способа выбирают для подавления реакций переноса водорода, приводящих к образованию парафинов, ароматических соединений и предшественников кокса. Рабочие условия способа таким образом включают высокую объемную скорость, низкое давление и высокую температуру реакции. ЧОСЖ составляет от 0,5 до 30 ч-1, предпочтительно, от 1 до 30 ч-1. Парциальное давление олефинов составляет от 10 до 200 кПа (от 0,1 до 2 бар), предпочтительно от 50 до 150 кПа (от 0,5 до 1,5 бар) (здесь представлены абсолютные давления). Особенно предпочтительное парциальное давление олефинов является атмосферным давлением (т.е. 100 кПа (1 бар. Сырье фракции тяжелых углеводородов предпочтительно подают при общем давлении на входе, достаточном для транспортировки сырья через реактор. Указанное сырье можно подавать неразбавленным или разбавленным инертным газом, например азотом или паром. Предпочтительно общее абсолютное давление в реакторе составляет от 50 кПа до 1 МПа (от 0,5 до 10 бар). Использование низкого парциального давления олефинов, например атмосферного давления, приводит к более низкой вероятности протекания реакций переноса водорода в процессе крекинга,что, в свою очередь, снижает возможность образования кокса, который приводит к снижению стабильности катализатора. Крекинг олефинов предпочтительно выполняют при температуре сырья на входе 400650 С, более предпочтительно от 450-600 С, еще более предпочтительно от 540-590 С. Для максимизирования количества этилена и пропилена и минимизирования выработки метана, ароматических соединений и кокса, желательно минимизировать присутствие диолефинов в сырье. Конверсию диолефинов в моноолефиновые углеводороды можно выполнять обычным способом селективного гидрирования, таким как описан в патенте US 4695560, включенном в данный документ посредством ссылки. Реактор СКО может представлять собой реактор с неподвижным слоем, реактор с подвижным слоем или реактор с псевдоожиженным слоем. Обычный реактор с псевдоожиженным слоем представляет собой один из реакторов типа ККПС, используемых для каталитического крекинга в псевдоожижженном слое на нефтеперерабатывающем заводе. Обычный реактор с подвижным слоем принадлежит к типу реакторов каталитического риформинга непрерывного действия. Как описано выше, способ можно выполнять непрерывным образом, используя пару параллельных переключаемых реакторов. Процесс крекинга фракции тяжелых углеводородов является эндотермическим, поэтому реактор должен быть выполнен с возможностью подачи тепла, которое необходимо для поддержания подходящей температуры реакции. Можно использовать несколько реакторов, соединенных последовательно, с промежуточным нагреванием между реакторами, чтобы подавать требуемое тепло в реактор. В каждом реакторе осуществляют часть конверсии сырья. Можно обеспечить непрерывную или периодическую регенерацию катализатора любыми подходящими средствами, известными в уровне техники. Были обнаружены различные предпочтительные катализаторы для реактора СКО, показывающие высокую стабильность, в частности, способные обеспечить стабильный выход пропилена в течение нескольких суток, например до десяти суток. Это позволяет непрерывно выполнять способ крекинга олефинов в двух параллельных переключаемых реакторах, при котором, когда действует один реактор,другой реактор подвергают регенерации катализатора. Катализатор можно регенерировать несколько раз. Что касается выходящего потока реактора СКО, указанный выходящий поток включает метан, легкие олефины и углеводороды, имеющие 4 атома углерода или более. Преимущественно указанный выходящий поток реактора СКО направляют во фракционирующую колонну и извлекают легкие олефины(этилен и пропилен). Преимущественно углеводороды, имеющие 4 атома углерода или более, направляют рециклом на вход реактора СКО. Преимущественно пред направлением рециклом указанных углеводородов, имеющих 4 атома углерода или более, на вход реактора СКО, указанные углеводороды, имею-6 017251 щие 4 атома углерода или более, направляют во вторую фракционирующую колонну для очистки от тяжелых фракций. Возможно, для регулирования отношения пропилена к этилену, весь этилен или его часть можно направлять рециклом через реактор СКО и преимущественно дополнительно превращать в пропилен. Специалисту в данной области техники также понятно, что олефиновые продукты, полученные по настоящему изобретению, можно полимеризовать, возможно, с одним или более сомономерами для образования полиолефинов, в частности полиэтиленов и полипропиленов. Настоящее изобретение также относится к указанным полиэтиленам и полипропиленам. Примеры Пример 1. Образец цеолита ZSM-5 с Si/Al=12 (CBV2314) от Zeolyst International сначала обжигали 6 часов при 550 С (скорость нагревания 60/мин) и затем обрабатывали паром при 680 С в течение 2 ч. Обработанное паром твердое вещество обрабатывали 3,14 М раствором Н 3 РО 4 в течение 18 ч в условиях обратного стока (4,2 л/1 кг цеолита). Затем твердое вещество отделяли от раствора фильтрованием. Полученное твердое вещество сушили сначала при 110 С в течение 16 ч и затем при 400 С в течение 3 ч. Затем высушенный образец приводили в контакт с горячей водой в условиях обратного стока в течение 2 ч. Затем твердое вещество отделяли от раствора фильтрованием и сразу сушили при 110 С в течение 16 ч и обрабатывали паром при 600 С в течение 2 ч (Атомное отношение Si/Al равно 15, содержание Р составляет 2,0 мас.%). Образец здесь и далее обозначен как образец А. Пример 2. Образец цеолита ZSM-5 с Si/Al=13 от TRICAT (TZP 302) обрабатывали паром при 550 С в течение 48 ч. Затем обработанное паром твердое вещество обрабатывали 3,14 М раствором Н 3 РО 4 в течение 18 ч в условия обратного стока (4,2 л/1 кг цеолита). Затем твердое вещество отделяли от раствора фильтрованием. Полученное твердое вещество сушили при 110 С в течение 16 ч и обжигали при 400 С в течение 10 ч. (Атомное отношение Si/Al равно 25, содержание Р составляет 5,6 мас.%). Образец здесь и далее обозначен как образец В. Примеры 3-4 (условия СКО). Испытания катализатора выполняли на 10 мл (5,6 г) зерен катализатора (35-45 меш), загруженных в трубчатый реактор. Сырье, которое содержит, по существу, нециклические олефины С 4 (60 мас.%), подвергали каталитическому крекингу в присутствии катализатора в реакторе с неподвижным слоем при 550 С, ЧОСЖ=2-4 ч-1, Р=150 кПа (1,5 бар). Результаты представлены в табл. 1 и 2 ниже. Величины в таблицах даны в массовых процентах, исходя из углерода, и представляют среднее каталитическое действие в течение 24-часового срока службы. Данные, приведенные ниже, показывают активность при крекинге P-ZSM-5, описанного в данном изобретении, при конверсии олефинов С 4 в пропилен и этилен. Таблица 1-7 017251 На чертеже представлены выходы C2-, C3-, исходя из олефинов, и чистота углеводородов C3 в зависимости от срока службы в СКО для образца В. Пример 5 (условия СКО). Испытания катализатора выполняли при таких же условиях (550 С,ЧОСЖ=2 ч-1, Р=150 кПа (1,5 бар, что и в примерах 3-4, на 10 мл (5,6 г) зерен катализатора (35-45 меш),загруженных в трубчатый реактор, но с другим сырьем. Сырье содержало, по существу, нециклические олефины С 4-С 8 (50 мас.%) и было получено смешиванием 50 мас.% С 4 из ККПС с 50 мас.% РЛКК. Результат представлен в табл. 3 ниже. Величины в таблице даны в массовых процентах, исходя из углерода, и представляют среднее каталитическое действие в течение 24-часового срока службы. Данные, приведенные ниже, показывают активность при крекинге P-ZSM-5, описанного в данном изобретении, при конверсии олефинов С 4-С 8 в пропилен и этилен. Таблица 3 ЧОСЖ = 2 ч-1 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения катализатора каталитического крекинга обогащенного олефинами сырья, где указанный катализатор изготовлен из модифицированного фосфором цеолита (А), полученного способом, включающим в указанном порядке выбор цеолита с низким отношением Si/Al среди Н+ или NH4+ форм цеолитов MFI, MEL, FER,MOR, клиноптилолита; обработку паром при температуре от 400 до 870 С в течение от 0,01 до 200 ч; выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления части Al из цеолита и для введения по меньшей мере 0,3 мас.% Р; отделение твердого вещества от жидкости; возможно, стадию промывки, или, возможно, стадию сушки, или, возможно, стадию сушки, следующую за стадией промывки; стадию обжига. 2. Способ по п.1, в котором цеолит имеет начальное атомное отношение Si/Al ниже 30. 3. Способ по п.2, где цеолит имеет начальное атомное отношение Si/Al от 4 до 30. 4. Способ по любому из предшествующих пунктов, в котором указанная Н+ или NH4+ форма цеолитов MFI, MEL, FER, MOR, клиноптилолита получена без непосредственного добавления органического темплата. 5. Способ по любому из предшествующих пунктов, в котором обработку паром выполняют при температуре от 480 до 760 С. 6. Способ по любому из предшествующих пунктов, в котором обработку паром осуществляют в течение от 0,05 до 200 ч. 7. Способ по п.5, в котором обработку паром осуществляют в течение от 0,05 до 50 ч. 8. Способ по любому из предшествующих пунктов, в котором выщелачивание водным кислым раствором, содержащим источник Р, выполняют в условиях кипения раствора. 9. Способ по любому из предшествующих пунктов, в котором дополнительно к стадиям выщелачивания и отделения цеолит сушат при температуре от 40 до 600 С. 10. Способ по любому из предшествующих пунктов, в котором время выщелачивания составляет от 0,5 до 24 ч. 11. Способ по любому из предшествующих пунктов, в котором на стадии выщелачивания водный кислый раствор, содержащий источник Р, имеет рН, составляющее 3 или менее. 12. Способ по п.10, в котором указанный водный выщелачивающий кислый раствор представляет собой фосфорные кислоты, смесь фосфорных кислот и органических или неорганических кислот, или смесь солей фосфорных кислот и органических или неорганических кислот. 13. Способ по любому из предшествующих пунктов, в котором конечное содержание Р в (А) со-8 017251 ставляет от 0,3 до 7 мас.%. 14. Способ по любому из предшествующих пунктов, в котором по меньшей мере 10% Al, относительно исходного цеолита MFI, MEL, FER, MOR и клиноптилолита, экстрагируют и удаляют путем выщелачивания. 15. Способ по любому из предшествующих пунктов, в котором дополнительно к стадиям выщелачивания и отделения осуществляют стадию промывки. 16. Способ каталитического крекинга обогащенного олефинами сырья, селективный по отношению к легким олефинам в выходящем потоке, включающий приведение углеводородного сырья, содержащего один или более олефинов, в контакт с катализатором, изготовленным из модифицированного фосфором цеолита (А) по любому из предшествующих пунктов, с получением выходящего потока, содержащего олефины более низкой молекулярной массы, чем в сырье, в котором выходящий поток направляют во фракционирующую колонну и извлекают легкие олефины, а углеводороды, имеющие 4 атома углерода или более, направляют рециклом на указанный катализатор, изготовленный из модифицированного фосфором цеолита (А). 17. Способ по п.16, в котором этилен дополнительно полимеризуют, возможно, с одним или более сомономерами. 18. Способ по п.16, в котором пропилен дополнительно полимеризуют, возможно, с одним или более сомономерами.

МПК / Метки

МПК: B01J 29/06, C10G 11/05, B01J 29/18, B01J 29/40, C07C 4/06, C07C 4/10

Метки: молекулярных, олефинов, фосфором, ситах, модифицированных, крекинг

Код ссылки

<a href="https://eas.patents.su/10-17251-kreking-olefinov-na-modificirovannyh-fosforom-molekulyarnyh-sitah.html" rel="bookmark" title="База патентов Евразийского Союза">Крекинг олефинов на модифицированных фосфором молекулярных ситах</a>

Предыдущий патент: 5-членные гетероциклические амиды и их применение для модуляции рецептора p2x7

Следующий патент: Производные 2-бифениламино-4-аминопиримидина в качестве ингибиторов киназ

Случайный патент: Устройство для подъема углеводородов из нефтяных скважин