Способ и установка для термической обработки зернистых твердых частиц

Номер патента: 16569

Опубликовано: 30.05.2012

Авторы: Миссалла Михаель, Хилтунен Пекка, Шнайдер Гюнтер

Формула / Реферат

1. Способ термической обработки зернистых твердых частиц, включающий предварительный нагрев твердых частиц по меньшей мере в одной ступени предварительного нагрева, после чего твердые частицы нагревают в реакторе с псевдоожиженным слоем и затем подают по меньшей мере в один охладитель с псевдоожиженным слоем, причем подвергнутые термической обработке твердые частицы охлаждают с помощью псевдоожижающего воздуха, а псевдоожижающий воздух отводят из охладителя, при этом поток разделяют на первый поток, который вводят в реактор с псевдоожиженным слоем в качестве вторичного газа, и второй поток, который направляют в обход реактора с псевдоожиженным слоем и вводят через байпасный трубопровод в подводящий трубопровод для твердых частиц, при этом величину байпасного потока регулируют в зависимости от расхода твердых частиц, подаваемых в реактор с псевдоожиженным слоем.

2. Способ по п.1, отличающийся тем, что байпасный поток составляет до 70% потока вторичного газа.

3. Способ по любому из пп.1 или 2, отличающийся тем, что байпасный поток вводят в подающий трубопровод перед ступенью предварительного нагрева твердых частиц.

4. Способ по любому из пп.1-3, отличающийся тем, что твердые частицы подают в устройство предварительного нагрева, в которое отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, подают через первый подающий трубопровод, при этом смесь газ/твердые частицы из устройства предварительного нагрева подают во второй сепаратор по второму подающему трубопроводу, а байпасный поток направляют во второй подающий трубопровод.

5. Способ по любому из пп.1-4, отличающийся тем, что твердые частицы подают в устройство предварительного нагрева, в которое через первый подающий трубопровод подают отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, при этом байпасный поток направляют в первый подающий трубопровод.

6. Способ по любому из пп.1-5, отличающийся тем, что твердые частицы подают в устройство предварительного нагрева, в которое отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, подают через первый подающий трубопровод, смесь газ/твердые частицы из устройства предварительного нагрева подают по второму подающему трубопроводу во второй сепаратор, в котором отходящие газы отделяют от твердых частиц, отходящие газы из второго сепаратора подают по третьему подающему трубопроводу в первую ступень предварительного нагрева для осуществления предварительного нагрева и подачи свежих твердых частиц, а байпасный поток направляют в третий подающий трубопровод.

7. Установка для термической обработки зернистых твердых частиц, содержащая реактор (13а, 13b, 13с) с псевдоожиженным слоем, в котором указанные твердые частицы нагревают, в частности кальцинируют; по меньшей мере одну ступень (2, 6) предварительного нагрева, служащую для предварительного нагрева твердых частиц перед их вводом в реактор (13а, 13b, 13с) с псевдоожиженным слоем, и по меньшей мере один охладитель (20, 21, 22, 23, 24) с псевдоожиженным слоем, в котором твердые частицы, отведенные из реактора (13а, 13b, 13с) с псевдоожиженным слоем по отводящему трубопроводу (18), охлаждают с помощью псевдоожижающего газа, при этом псевдоожижающий газ отводят из охладителя (20) и вводят в реактор (13а, 13b, 13с) с псевдоожиженным слоем через трубопровод (16) для вторичного газа, отличающаяся тем, что от трубопровода (16) для вторичного газа и/или от одного из питающих его трубопроводов (23, 29) ответвлен байпасный трубопровод (26а, b, с), который проходит в обход реактора (13а, 13b, 13с) с псевдоожиженным слоем и соединен с подающим трубопроводом (7, 9, 11) для твердых частиц, отличающаяся тем, что в байпасном трубопроводе (26а, b, с) установлен клапан (27а, b, с) для изменения величины байпасного потока.

8. Установка по п.7, отличающаяся тем, что байпасный трубопровод (26а, b, с) соединен с подающим трубопроводом (7, 9, 11), ведущим по меньшей мере к одной из ступеней (2, 6) предварительного нагрева.

9. Установка по любому из пп.7 или 8, отличающаяся тем, что ниже по потоку от реактора (13а, 13b, 13с) с псевдоожиженным слоем размещен первый сепаратор (8), из которого отходящие газы по первому подающему трубопроводу (7) вводят в устройство (6) предварительного нагрева, при этом указанное устройство (6) предварительного нагрева соединено со вторым сепаратором (10) посредством второго подающего трубопровода (9), а байпасный трубопровод (26а) соединен со вторым подающим трубопроводом (9).

10. Установка по любому из пп.7-9, отличающаяся тем, что ниже по потоку от реактора (13а, 13b, 13с) с псевдоожиженным слоем размещен первый сепаратор (8), из которого отходящие газы по первому подающему трубопроводу (7) вводят в устройство (6) предварительного нагрева, а байпасный трубопровод (26b) соединен с указанным первым подающим трубопроводом (7).

11. Установка по любому из пп.7-10, отличающаяся тем, что ниже по потоку от реактора (13а, 13b, 13с) с псевдоожиженным слоем размещен первый сепаратор (8), из которого отходящие газы по первому подающему трубопроводу (7) вводят в устройство (6) предварительного нагрева, при этом указанное устройство (6) предварительного нагрева соединено со вторым сепаратором (10) посредством второго подающего трубопровода (9), второй сепаратор (10) соединен с первой ступенью (2) предварительного нагрева свежих твердых частиц посредством третьего подающего трубопровода (11), а байпасный трубопровод (26с) соединен с указанным третьим подводящим трубопроводом (11).

Текст

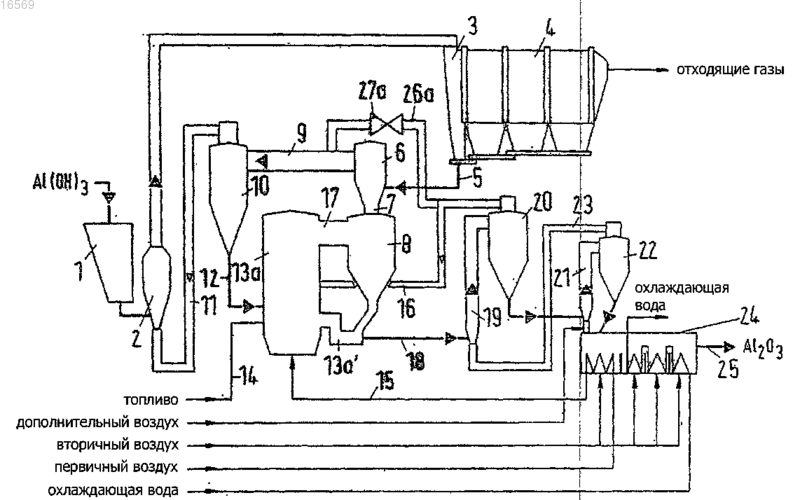

СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНИСТЫХ ТВЕРДЫХ ЧАСТИЦ В изобретении при производстве оксида алюминия из гидроксида алюминия указанный гидроксид алюминия кальцинируют в реакторе с псевдоожиженным слоем с использованием предварительного нагрева, по меньшей мере в одной ступени предварительного нагрева, и затем направляют по меньшей мере в один охладитель с псевдоожиженным слоем, в котором кальцинированные твердые частицы материала охлаждают с помощью псевдоожижающего воздуха, при этом псевдоожижающий воздух отводят из охладителя и вводят в реактор с псевдоожиженным слоем в качестве вторичного воздуха. Для того чтобы при работе установки с частичной нагрузкой минимизировать удельное потребление энергии, поток вторичного воздуха разделяют, байпасный поток направляют в обход реактора с псевдоожиженным слоем и вводят в трубопровод для подачи твердых частиц. 016569 Область техники, к которой относится изобретение Настоящее изобретение относится к термической обработке зернистых твердых частиц материала, в частности к производству оксида алюминия из гидроксида алюминия, при котором твердые частицы в процессе предварительного нагрева по меньшей мере в одной ступени предварительного нагрева нагреваются, в частности кальцинируются, в реакторе с псевдоожиженным слоем, после чего их направляют по меньшей мере в один охладитель с псевдоожиженным слоем, в котором подвергнутые термической обработке твердые частицы охлаждают с помощью псевдоожижающего газа, при этом псевдоожижающий газ отводят из охладителя и подают в реактор с псевдоожиженным слоем в качестве вторичного газа. Уровень техники Способ производства безводного оксида алюминия (Al2O3) из гидроксида алюминия (Al(ОН)3), подобный описанному выше, известен из патентного документа ЕР 0861208 В 1. В соответствии с указанным патентным документом гидроксид алюминия кальцинируют в циркулирующем псевдоожиженном слое после прохождения двух ступеней предварительного нагревания. Предварительный нагрев гидроксида алюминия осуществляют с помощью отходящих газов, отведенных из сепаратора, установленного ниже по потоку от реактора с псевдоожиженным слоем. Из возвратного трубопровода сепаратора посредством ответвления отводят часть безводного горячего оксида алюминия и непосредственно или косвенным путем охлаждают его с помощью воздуха в охладителе с псевдоожиженным слоем. При этом нагретый косвенным путем воздух вводят в реактор с псевдоожиженным слоем в качестве псевдоожижающего воздуха; в то же время воздух, введенный в охладитель с псевдоожиженным слоем в качестве псевдоожижающего воздуха для непосредственного охлаждения, отводят из охладителя и подобным образом вводят в реактор с псевдоожиженным слоем в качестве вторичного воздуха. Было обнаружено, что при работе такой установки для кальцинирования с частичной нагрузкой удельное потребление энергии (кДж/т Al2O3) превышает удельное потребление энергии при полной нагрузке установки. Это обусловлено тем, что при работе установки с частичной нагрузкой осуществляется процесс в высокой степени гиперстехиометрического горения (отношение воздуха горения к топливу 1), что приводит к более высоким температурам отходящих газов, чем при работе с полной нагрузкой. Следует отметить, что при работе с частичной нагрузкой расход воздуха горения не может быть уменьшен настолько, насколько это желательно для того, чтобы привести величинув соответствие с такими условиями работы, поскольку воздух горения одновременно используется также в качестве транспортирующего газа в подводящих трубопроводах. Поэтому необходимо поддерживать некоторую минимальную скорость или минимальное количество воздуха. Сущность изобретения Задача настоящего изобретения заключается в снижении удельного потребления энергии в установке также и при е работе с частичной нагрузкой. В способе, таком как вышеупомянутый, задача, по существу, решается с помощью настоящего изобретения, в котором поток вторичного воздуха разделяют контролируемым образом в одной или большем числе точек потока и один байпасный поток или несколько байпасных потоков направляют в обход реактора с псевдоожиженным слоем в трубопровод для подачи твердых частиц. Таким образом, задачи транспортировки и горения для воздуха разделяются. Часть потока вторичного воздуха, введенного в реактор с псевдоожиженными слоем в качестве воздуха горения, можно регулировать в соответствии с подачей топлива, достаточной для кальцинирования поступающих в реактор твердых частиц. Остальную часть потока вторичного воздуха направляют в виде байпасного потока в обход реактора с псевдоожиженным слоем непосредственно в трубопровод для подачи твердых частиц так, чтобы обеспечить достаточное количество транспортирующего газа. В соответствии с предпочтительным аспектом изобретения величина байпасного потока (байпасируемая часть потока) является переменной и е регулируют вместе с подачей топлива в зависимости от величины расхода твердых частиц, поступающих в реактор с псевдоожиженным слоем. В результате величинав реакторе с псевдоожиженным слоем может быть отрегулирована оптимально для рабочих параметров реактора при различных нагрузках. Было обнаружено, что даже при весьма низких нагрузках установки, при которых в обход реактора с псевдоожиженным слоем направляют в виде байпасного потока до 70% потока вторичного газа, может быть достигнуто заметное снижение удельного потребления энергии. В соответствии с развитием настоящего изобретения байпасный поток вводят в подводящий трубопровод перед ступенью предварительного нагрева твердых частиц с тем, чтобы обеспечить достаточное псевдоожижение твердых частиц. В результате тепловая энергия, содержащаяся во вторичном газе, может быть использована также для предварительного нагрева твердых частиц. В соответствии с особенно предпочтительным аспектом изобретения твердые частицы подают в устройство предварительного нагрева, в частности в устройство предварительного нагрева твердых частиц во взвешенном состоянии, в котором осуществляется их предварительный нагрев с помощью отходящих газов из сепаратора (первого), размещенного ниже по потоку от реактора с псевдоожиженным-1 016569 слоем, при этом смесь газа и твердых частиц направляют из устройства предварительного нагрева твердых частиц во взвешенном состоянии по второму подающему трубопроводу во второй сепаратор, а байпасный поток подают во второй подающий трубопровод. При кальцинировании гидрата окиси алюминия в указанное устройство предварительного нагрева твердых частиц во взвешенном состоянии добавляют свежий гидрат, который должен реагировать непосредственно с горячими топочными газами, отводимыми из первого сепаратора. В соответствии с другим предпочтительным аспектом изобретения байпасный поток подают в первый подводящий трубопровод, через который отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, вводят в устройство предварительного нагрева твердых частиц во взвешенном состоянии. Согласно ещ одному предпочтительному аспекту изобретения смесь газа и твердых частиц из устройства предварительного нагрева твердых частиц во взвешенном состоянии направляют во второй сепаратор, из которого в первую ступень предварительного нагрева с помощью третьего подающего трубопровода подают отходящие газы для предварительного нагрева и транспортирования свежих твердых частиц, при этом байпасный поток подают прямо в третий подводящий трубопровод. В принципе, поток вторичного газа может быть разделен в любой точке технологического процесса на один или более байпасных потоков. В предпочтительном воплощении изобретения, однако, поток вторичного газа разделяют при проведении стадий предварительного нагревания потока вторичного газа(стадии охлаждения материала, отводимого из реактора). Установка для термической обработки зернистых твердых частиц, подходящая для осуществления способа согласно изобретению, содержит реактор с псевдоожиженным слоем, в котором твердые частицы нагревают, в частности кальцинируют; по меньшей мере одну ступень предварительного нагрева для предварительного нагрева твердых частиц перед их вводом в реактор с псевдоожиженным слоем и по меньшей мере один охладитель с псевдоожиженым слоем, в котором твердые частицы, отведенные из реактора с псевдоожиженным слоем через выпускной трубопровод, охлаждаются с помощью псевдоожижающего газа, при этом псевдоожижающий газ отводят из охладителя и вводят в реактор с псевдоожиженным слоем по трубопроводу для вторичного газа. В соответствии с изобретением от трубопровода для вторичного газа ответвляется/ответвляются один байпасный трубопровод или несколько байпасных трубопроводов, который/которые направлен/направлены в обход реактора с псевдоожиженным слоем и соединен/соединены с трубопроводом для подачи твердых частиц. В соответствии с развитием настоящего изобретения в байпасном трубопроводе установлен регулирующий клапан, регулирующая заслонка или тому подобное устройство, предпочтительно включая устройство для измерения объемного расхода. Кроме того, в соответствии с развитием изобретения в байпасном трубопроводе и/или в трубопроводе для транспортирования остальной части вторичного воздуха может быть установлено средство для регулирования давления и/или перепада давления. Для оптимального использования теплоты, содержащейся в потоке вторичного газа, байпасный трубопровод соединен с подающим трубопроводом, ведущим по меньшей мере в одну ступень предварительного нагрева. Согласно одному аспекту изобретения ниже по потоку от реактора с псевдоожиженным слоем размещен первый сепаратор, из которого отходящий газ вводят в устройство для предварительного нагрева газа, в частности устройство для предварительного нагревания во взвешенном состоянии, через первый подающий трубопровод, при этом устройство для предварительного нагревания во взвешенном состоянии соединено со вторым сепаратором посредством второго подающего трубопровода, а байпасный трубопровод сообщается со вторым подающим трубопроводом. Согласно другому аспекту изобретения байпасный трубопровод соединен с первым подающим трубопроводом. В соответствии с ещ одним аспектом второй сепаратор с помощью третьего подающего трубопровода соединен с первой ступенью предварительного нагревания свежих твердых частиц, а байпасный трубопровод сообщается с третьим подающим трубопроводом. Различные точки ввода описанных выше байпасных трубопроводов могут быть реализованы, каждая для конкретного воплощения или все в одном воплощении, в зависимости от рабочих параметров установки, при этом соответствующие значения параметров регулируют в отдельности с помощью регулирующих клапанов, установленных в байпасных трубопроводах. Способ, соответствующий изобретению, может быть использован для всех процессов, которые требуют подачи твердых частиц, например кальцинирование карбоната магния, термическое разложение сульфата магния, кальцинирование руд или подогрев железной руды. Перечень чертежей Усовершенствования, преимущества и возможные применения изобретения могут быть заимствованы из нижеследующего описания воплощений и сопровождающих чертежей. Все особенности, описанные и/или иллюстрируемые, образуют сами по себе или в какой-либо комбинации предмет изобретения, независимо от их включения в пункты формулы или ссылки на них в описании. Фиг. 1 - схема установки для осуществления способа согласно изобретению в соответствии с пер-2 016569 вым воплощением изобретения; фиг. 2 - схема установки для осуществления способа согласно изобретению в соответствии со вторым воплощением изобретения; фиг. 3 - схема установки для осуществления способа согласно изобретению в соответствии с третьим воплощением изобретения; фиг. 4 - схема установки для осуществления способа согласно изобретению в соответствии с четвертым воплощением изобретения; фиг. 5 - схема установки для осуществления способа согласно изобретению в соответствии с пятым воплощением изобретения; фиг. 6 - схема установки для осуществления способа согласно изобретению в соответствии с шестым воплощением изобретения; фиг. 7 - схема установки для осуществления способа согласно изобретению в соответствии с седьмым воплощением изобретения; фиг. 8 - схема установки для осуществления способа согласно изобретению в соответствии с восьмым воплощением изобретения; фиг. 9 - диаграмма, иллюстрирующая снижение удельного потребления энергии в зависимости от байпасного потока, направляемого в обход реактора с псевдоожиженным слоем. Каждый из чертежей иллюстрирует лишь предпочтительную схему установки, в которой в качестве примера байпасный трубопровод ответвляют от трубопровода вторичного воздуха после последнего предварительного нагрева вторичного воздуха. Сведения, подтверждающие возможность осуществления изобретения В установке, представленной на фиг. 1 и соответствующей первому воплощению изобретения, гидроксид алюминия (Al(ОН)3), из которого отфильтрована влага, вводят из устройства 1 для загрузки (загрузочного бункера) в первый флаш-реактор 2 (реактор для проведения термоударной обработки) или устройство для предварительного нагрева материала во взвешенном состоянии (первая ступень предварительного нагрева), где указанный материал увлекается и уносится потоком отходящих газов, подводимых из установки, и затем поступает в разделительное устройство 3. Отходящие газы из разделительного устройства 3 направляют, например, на электростатическую очистку газов (позиция 4) для удаления пыли и, наконец, в вытяжную дымовую трубу (не показана). Твердые частицы материала, выходящие из разделительного устройства 3, по трубопроводу 5 направляют во второе устройство предварительного нагрева, которое, в частности, представляет собой устройство 6 предварительного нагрева материала во взвешенном состоянии (вторая ступень предварительного нагрева), в котором твердые частицы увлекаются отходящими газами, выходящими через первый подающий трубопровод 7 из рециркуляционного циклона (первый сепаратор) 8 с циркулирующим псевдоожиженным слоем, и, кроме того, твердые частицы обезвоживаются или дегидрируются. Смесь отработанных газов и твердых частиц из устройства 6 предварительного нагрева материала во взвешенном состоянии по второму подающему трубопроводу 9 направляют в разделительный циклон (второй сепаратор) 10, в котором твердые частицы отделяются от отходящих газов. Через третий подающий трубопровод 11 отходящие газы вводят в флаш-реактор 2 в качестве транспортирующего газа, и они транспортирует свежий гидроксид алюминия к разделительному устройству 3, одновременно осуществляя предварительный нагрев твердых частиц. Посредством трубопровода 12 для подачи твердых частиц твердые частицы, отделенные в разделительном циклоне 10, вводят в реактор 13 а с псевдоожиженным слоем, в котором производится их кальцинирование при температуре в интервале от 850 до 1000 С с использованием топлива, подводимого через топливный трубопровод 14. Потоки газа, содержащего кислород, например воздуха или воздуха,обогащенного кислородом, необходимым для горения, подают в качестве псевдоожижающего газа по трубопроводу 15 первичного газа и в качестве вторичного газа по трубопроводу 16 вторичного газа. Через соединительный трубопровод 17 взвесь из газа и твердых частиц поступает в рециркуляционный циклон 8 с циркулирующим псевдоожиженным слоем, где газ и твердые частицы вновь разделяются. Через отводящий трубопровод 18 твердые частицы, выходящие из рециркуляционного циклона 8,направляют в первый охладитель частиц во взвешенном состоянии, образованный подъемной трубой 19 и циклонным сепаратором 20. По трубопроводу 16 вторичного газа отходящие газы из циклонного сепаратора 20 поступают в реактор 13 а с псевдоожиженным слоем, а твердые частицы подают во второй охладитель частиц во взвешенном состоянии, образованный подъемной трубой 21 и циклонным сепаратором 22. По трубопроводу 23 отходящие газы из второго охладителя во взвешенном состоянии вводят в качестве транспортирующего газа в подъемную трубу 19 первого охладителя частиц во взвешенном состоянии. После прохождения последнего охладителя частиц во взвешенном состоянии оксид алюминия подвергают окончательному охлаждению в охладителе 24 с псевдоожиженным слоем, снабженном четырьмя камерами охлаждения. В первой камере нагревается псевдоожижающий газ (первичный газ),подводимый в реактор 13 а с псевдоожиженным слоем, а в камерах, находящихся ниже по потоку, первичный газ охлаждается с помощью хладагента, предпочтительно с помощью воды, которую направляют противотоком. В конце концов, оксид алюминия выгружают через трубопровод 25.-3 016569 Перед реактором 13 с псевдоожиженным слоем от трубопровода 16 вторичного газа ответвляется байпасный трубопровод 26 а, который сообщается с вторым подающим трубопроводом 9. В указанном байпасном трубопроводе 26 а установлен регулирующий клапан 27 а или регулирующая заслонка или тому подобное устройство, предназначенное для регулирования байпасного потока, ответвленного от трубопровода 16 для вторичного газа, в соответствии с нагрузкой установки. При работе установки с полной нагрузкой регулирующий клапан 27 а будет нормально закрытым,так что весь вторичный поток газа, подводимый через трубопровод 16 для вторичного газа и соответствующие расположенные выше охладитель и трубопроводы, направляют в реактор 13 а с псевдоожиженным слоем, и этот газ может быть использован для сжигания. Однако если установка работает лишь с частичной нагрузкой, т.е. если из устройства 1 для загрузки подают лишь небольшое количество гидроксида алюминия, количество вторичного воздуха, направляемого в реактор 13 с псевдоожиженным слоем по трубопроводу 16, может быть уменьшено с тем, чтобы привести в соответствие величину параметрас более низкой величиной подачи топлива, необходимой для меньших кальцинируемых количеств гидроксида алюминия, и с тем, чтобы избежать повышения температуры горения и, следовательно, температуры отходящих газов. Остальную часть потока вторичного газа через байпасный трубопровод 26 а подают непосредственно во второй подводящий трубопровод 9, и эта часть потока обеспечивает подачу твердых частиц из устройства 6 предварительного нагрева частиц во взвешенном состоянии в другие элементы данной установки. В результате всегда имеется достаточное количество транспортирующего газа, что позволяет избежать осаждения и отложения твердых частиц на стенках подводящих трубопроводов или сепараторов. В то же самое время тепловая энергия, содержащаяся в байпасном потоке, используется для предварительного нагрева твердых частиц. В качестве альтернативы байпасный поток, отведенный из трубопровода вторичного газа, может быть, например, ответвлен также от трубопровода 23 или от охладителя 29. Второе воплощение установки согласно настоящему изобретению, иллюстрируемое на фиг. 2, имеет, по существу, такую же схему, что и установка, представленная на фиг. 1. Однако в установке на фиг. 2 охладитель с псевдоожиженным слоем образован из двух отдельных ступеней 29, 30 охлаждения, в которых первая ступень 29 охлаждения соответствует первой камере охладителя 24 с псевдоожиженным слоем согласно первому воплощению изобретения и служит для нагревания псевдоожижающего газа(первичного газа), подводимого в реактор 13 а с псевдоожиженным слоем. Во второй ступени 30 охлаждения полученный в конечном итоге оксид алюминия охлаждают в трех камерах охлаждения за счет теплообмена с теплопередающей средой, предпочтительно с водой, которую подают в противотоке. В остальном схема и работа установки, представленной на фиг. 2, соответствует установке согласно первому воплощению, показанной на фиг. 1, так что может быть сделана ссылка на приведенное выше описание. В третьем воплощении установки в соответствии с изобретением, иллюстрируемом на фиг. 3, часть потока умеренно нагретого гидроксида алюминия перед его подачей в устройство 6 для предварительного нагрева частиц во взвешенном состоянии ответвляют и подают через байпас 31 для гидрата в смесительную камеру 32, в которой этот гидроксид алюминия добавляют к горячему оксиду алюминия, произведенному в реакторе 13 а с псевдоожиженным слоем. Такой способ детально описан в патентном документе ЕР 0861208 В 1. В упомянутом третьем воплощении байпасный трубопровод 26b, ответвленный от трубопровода 16 для вторичного газа, направляют в первый подающий трубопровод 7, через который в устройство 6 для предварительного нагрева частиц во взвешенном состоянии вводят горячие отходящие газы из рециркуляционного циклона 8. Тем самым увеличивается газовый поток, который может быть использован для псевдоожижения в устройстве 6 для предварительного нагрева частиц во взвешенном состоянии. Величину байпасного потока регулируют с помощью регулирующего клапана 27b. Следует отметить, что схема и работа установки, показанной на фиг. 3, соответствует установке согласно первому воплощению, представленному на фиг. 1, и поэтому здесь может быть сделана отсылка на приведенное выше описание. Четвертое воплощение установки в соответствии с изобретением, иллюстрируемое на фиг. 4, отличается от установки, показанной на фиг. 3, лишь тем, что изменена точка ответвления байпаса 33 для гидрата. Вместо ответвления этого байпаса перед устройством 6 для предварительного нагрева частиц во взвешенном состоянии, как показано на фиг. 3, байпас 33 для гидрата в установке, иллюстрируемой на фиг. 4, ответвляют после второго сепаратора 10 перед вводом твердых частиц в реактор 13 а с псевдоожиженным слоем. В результате достигается предварительное кальцинирование гидроксида алюминия,содержащегося в байпасном потоке, в результате чего окончательное кальцинирование этих твердых частиц в камере 32 смешения ускоряется. Пятое воплощение установки согласно изобретению, иллюстрируемое на фиг. 5, по существу, имеет такую же схему, что и установка, показанная на фиг. 3. Изменена только точка ввода байпасного трубопровода 26 с. В этом воплощении байпасный трубопровод 26 с, ответвленный от трубопровода 16 для вторичного газа, подведен в третий подающий трубопровод 11, который соединяет разделительный циклон 10 с флаш-реактором 2. За счет такого выполнения обеспечивается больший предварительный нагрев свежего гидроксида алюминия, добавляемого из устройства 1 для загрузки, в первой ступени пред-4 016569 варительного нагрева. Кроме того, подобно воплощению, представленному на фиг. 2, в данном случае охладитель с псевдоожиженным слоем выполнен с двумя отдельными ступенями 29, 30 охлаждения. В шестом воплощении настоящего изобретения, иллюстрируемом на фиг. 6, по отношению к установке, показанной на фиг. 5, изменена только точка ответвления байпаса 33 для гидрата, а именно точка ответвления такая же, что и в четвертом воплощении, показанном на фиг. 4. На фиг. 7 и 8 представлены альтернативные выполнения реактора 13 с псевдоожиженным слоем. В то время как в воплощениях, показанных на фиг. 1-6, используют циркулирующий псевдоожиженный слой вместе с реактором 13 а с псевдоожиженным слоем и возвратным трубопроводом 13 а', в седьмом воплощении изобретения, представленном на фиг. 7, используется флэш-реактор 13b. Вместе с тем согласно восьмому воплощению изобретения, иллюстрируемому на фиг. 8, используют реактор 13 с с кольцевым псевдоожиженным слоем, подробно описанный, например, в патентном документе DE 10260741 А 1. Помимо того, режим функционирования и управления функционированием установок, показанных на фиг. 7 и 8, соответствуют воплощениям от первого до шестого включительно и поэтому в данном случае можно сделать ссылку на приведенное выше описание. Однако в настоящее время можно также использовать реакторы, иные, чем используемые вместе с сепараторами реакторы с псевдоожиженным слоем или флаш-реакторы, например циклонные реакторы, а также вращающиеся печи или подобные промышленные печи. Следует понимать, что альтернативные точки ввода байпасных трубопроводов 26 а, b, с во второй подающий трубопровод 9, первый подающий трубопровод 7 или третий подающий трубопровод 11 и конфигурация реактора 13 с псевдоожиженным слоем или охладителя с псевдоожиженным слоем, подробно описанные выше в конкретных установках, могут быть использованы также в какой-либо комбинации в соответствующих установках, иллюстрируемых на других чертежах. Можно также реализовать все три точки ввода байпасных трубопроводов 26 а, b, с сразу в одном воплощении установки. В этом случае разделение байпасного потока осуществляют за счет соответствующей активации регулирующих клапанов 27 а, b, с в соответствии с требованиями данной установки. Кроме того, можно, конечно, предусмотреть указанные точки ответвления в каком-либо месте указанного трубопровода вторичного газа или все в каком-либо месте выше по потоку от трубопроводов подачи вторичного газа. За счет деления, в соответствии с изобретением, потока вторичного газа на байпасный поток, направляемый в реактор 13 с псевдоожиженным слоем в качестве вторичного газа, и байпасный поток, направляемый в обход реактора 13 с псевдоожиженным слоем и непосредственно в подающие трубопроводы 7, 9, 11, которые служат для подачи и утилизации теплоты, удельное потребление энергии установки для кальцинирования при е работе с частичной нагрузкой может быть значительно уменьшено. На фиг. 9 иллюстрируется удельное потребление энергии в установке, показанной на фиг. 1, в зависимости от величины частичной нагрузки, которая изменяется от 1250 до 2500 т/день. Верхняя, непрерывная кривая соответствует линии поведения удельного потребления энергии, когда байпасный поток не используют. Нижняя, пунктирная кривая соответствует линии поведения удельного потребления энергии при использовании байпасного потока и условию проведения кальцинирования при избытке воздуха при =1,2. Если байпасный поток отсутствует, то при частичной нагрузке, составляющей 1250 т/день, получают избыток удельного потребления энергии, равный 20% (573 кДж/кг) по сравнению с работой установки с полной нагрузкой, равной 3300 т/день. С другой стороны, если величина байпасного потока составляет 70%, избыток удельного потребления энергии увеличивается только приблизительно на 7% (195 кДж/кг). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ термической обработки зернистых твердых частиц, включающий предварительный нагрев твердых частиц по меньшей мере в одной ступени предварительного нагрева, после чего твердые частицы нагревают в реакторе с псевдоожиженным слоем и затем подают по меньшей мере в один охладитель с псевдоожиженным слоем, причем подвергнутые термической обработке твердые частицы охлаждают с помощью псевдоожижающего воздуха, а псевдоожижающий воздух отводят из охладителя, при этом поток разделяют на первый поток, который вводят в реактор с псевдоожиженным слоем в качестве вторичного газа, и второй поток, который направляют в обход реактора с псевдоожиженным слоем и вводят через байпасный трубопровод в подводящий трубопровод для твердых частиц, при этом величину байпасного потока регулируют в зависимости от расхода твердых частиц, подаваемых в реактор с псевдоожиженным слоем. 2. Способ по п.1, отличающийся тем, что байпасный поток составляет до 70% потока вторичного газа. 3. Способ по любому из пп.1 или 2, отличающийся тем, что байпасный поток вводят в подающий трубопровод перед ступенью предварительного нагрева твердых частиц. 4. Способ по любому из пп.1-3, отличающийся тем, что твердые частицы подают в устройство предварительного нагрева, в которое отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, подают через первый подающий трубопровод, при этом-5 016569 смесь газ/твердые частицы из устройства предварительного нагрева подают во второй сепаратор по второму подающему трубопроводу, а байпасный поток направляют во второй подающий трубопровод. 5. Способ по любому из пп.1-4, отличающийся тем, что твердые частицы подают в устройство предварительного нагрева, в которое через первый подающий трубопровод подают отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, при этом байпасный поток направляют в первый подающий трубопровод. 6. Способ по любому из пп.1-5, отличающийся тем, что твердые частицы подают в устройство предварительного нагрева, в которое отходящие газы из первого сепаратора, находящегося ниже по потоку от реактора с псевдоожиженным слоем, подают через первый подающий трубопровод, смесь газ/твердые частицы из устройства предварительного нагрева подают по второму подающему трубопроводу во второй сепаратор, в котором отходящие газы отделяют от твердых частиц, отходящие газы из второго сепаратора подают по третьему подающему трубопроводу в первую ступень предварительного нагрева для осуществления предварительного нагрева и подачи свежих твердых частиц, а байпасный поток направляют в третий подающий трубопровод. 7. Установка для термической обработки зернистых твердых частиц, содержащая реактор (13 а, 13b,13 с) с псевдоожиженным слоем, в котором указанные твердые частицы нагревают, в частности кальцинируют; по меньшей мере одну ступень (2, 6) предварительного нагрева, служащую для предварительного нагрева твердых частиц перед их вводом в реактор (13 а, 13b, 13 с) с псевдоожиженным слоем, и по меньшей мере один охладитель (20, 21, 22, 23, 24) с псевдоожиженным слоем, в котором твердые частицы, отведенные из реактора (13 а, 13b, 13 с) с псевдоожиженным слоем по отводящему трубопроводу (18),охлаждают с помощью псевдоожижающего газа, при этом псевдоожижающий газ отводят из охладителя(20) и вводят в реактор (13 а, 13b, 13 с) с псевдоожиженным слоем через трубопровод (16) для вторичного газа, отличающаяся тем, что от трубопровода (16) для вторичного газа и/или от одного из питающих его трубопроводов (23, 29) ответвлен байпасный трубопровод (26 а, b, с), который проходит в обход реактора(13 а, 13b, 13 с) с псевдоожиженным слоем и соединен с подающим трубопроводом (7, 9, 11) для твердых частиц, отличающаяся тем, что в байпасном трубопроводе (26 а, b, с) установлен клапан (27 а, b, с) для изменения величины байпасного потока. 8. Установка по п.7, отличающаяся тем, что байпасный трубопровод (26 а, b, с) соединен с подающим трубопроводом (7, 9, 11), ведущим по меньшей мере к одной из ступеней (2, 6) предварительного нагрева. 9. Установка по любому из пп.7 или 8, отличающаяся тем, что ниже по потоку от реактора (13 а, 13b,13 с) с псевдоожиженным слоем размещен первый сепаратор (8), из которого отходящие газы по первому подающему трубопроводу (7) вводят в устройство (6) предварительного нагрева, при этом указанное устройство (6) предварительного нагрева соединено со вторым сепаратором (10) посредством второго подающего трубопровода (9), а байпасный трубопровод (26 а) соединен со вторым подающим трубопроводом (9). 10. Установка по любому из пп.7-9, отличающаяся тем, что ниже по потоку от реактора (13 а, 13b,13 с) с псевдоожиженным слоем размещен первый сепаратор (8), из которого отходящие газы по первому подающему трубопроводу (7) вводят в устройство (6) предварительного нагрева, а байпасный трубопровод (26b) соединен с указанным первым подающим трубопроводом (7). 11. Установка по любому из пп.7-10, отличающаяся тем, что ниже по потоку от реактора (13 а, 13b,13 с) с псевдоожиженным слоем размещен первый сепаратор (8), из которого отходящие газы по первому подающему трубопроводу (7) вводят в устройство (6) предварительного нагрева, при этом указанное устройство (6) предварительного нагрева соединено со вторым сепаратором (10) посредством второго подающего трубопровода (9), второй сепаратор (10) соединен с первой ступенью (2) предварительного нагрева свежих твердых частиц посредством третьего подающего трубопровода (11), а байпасный трубопровод (26 с) соединен с указанным третьим подводящим трубопроводом (11).

МПК / Метки

Метки: термической, частиц, способ, обработки, установка, твердых, зернистых

Код ссылки

<a href="https://eas.patents.su/10-16569-sposob-i-ustanovka-dlya-termicheskojj-obrabotki-zernistyh-tverdyh-chastic.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для термической обработки зернистых твердых частиц</a>