Способ отделения древесной массы и других налипающих субстанций от пластикового мусора при переработке такого мусора, в частности смеси пластмасс

Формула / Реферат

1. Способ отделения целлюлозы и других налипающих веществ от пластикового мусора при переработке пластикового мусора любого типа, в частности смеси пластмасс, в котором пленки и части более толстых пластиковых деталей из пластикового мусора, при необходимости предварительно отсортированного, механически измельчают до лоскутов или частиц заданной величины, причем негабарит отсортировывают, а измельченный материал без предварительного изготовления из него лоскутов спрессованной массы или агломерата вместе с водой подают в дисковый рафинер, причем доля лоскутов и прочих частиц составляет по меньшей мере 10% общего объема, причем взаимодействующие диски рафинера полностью сдирают с лоскутов налипшие вещества, которые в дальнейшем присутствуют в несвязанном виде и которые отделяют от частиц пластика при помощи подходящих методов сепарации.

2. Способ по п.1, отличающийся тем, что сдираемые вещества представляют собой преимущественно целлюлозу.

3. Способ по п.1 или 2, отличающийся тем, что обезвоженный материал на выходе из дискового рафинера подвергают воздушной сепарации в воздушной сушилке, причем целлюлозу либо отводят предварительно, либо отделяют вместе с лоскутами от зернистого материала.

4. Способ по п.3, отличающийся тем, что высушенные лоскуты и частицы разделяют в сушилке с псевдоожиженным слоем.

5. Способ по п.3, отличающийся тем, что целлюлозу вместе с сушащим воздухом выводят из воздушной сушилки, в частности сушилки с псевдоожиженным слоем или сушилки с увлеченным потоком, и улавливают ситом или фильтром.

6. Способ по п.1 или 2, отличающийся тем, что материал на выходе после механического обезвоживания и, при необходимости, отделения мелкой фракции вводят в отсадочную емкость, в которой происходит разделение целлюлозы и частиц с удельным весом >1 и кусочков пластика с удельным весом <1, или при помощи солевого раствора, по необходимости, настраивают отделение по плотности более 1.

7. Способ по п.1 или 2, отличающийся тем, что материал на выходе после механического обезвоживания и, при необходимости, отделения мелкой фракции подают на сортировальную центрифугу, в которой происходит разделение частиц целлюлозы и пластика.

8. Способ по п.1 или 2, отличающийся тем, что целлюлозу отделяют от материала при помощи геометрического просеивания, предпочтительно при помощи сита, из которого посредством вакуума удаляется суспензия целлюлозы.

9. Способ по п.1, отличающийся тем, что используют рафинер с зубчатыми дисками, диски которого имеют зацепляющиеся друг за друга зубья, которые расположены на концентрических кругах с промежутками между собой, причем ширину промежутка между зубьями одного круга выбирают такой, чтобы кусочки более толстого или твердого материала, или измельченный до этого материал мог беспрепятственно проходить между ними.

10. Способ по п.1, отличающийся тем, что используют рафинер с дисковыми ножами, причем расстояние между дисками примерно соответствует толщине лоскутов без налипших веществ.

11. Способ по п.1, отличающийся тем, что перед подачей в дисковый рафинер предварительно измельченный материал вместе с водой подают в барабан-растворитель (гидроразбиватель) и разъединенные волокна целлюлозы отделяются.

12. Способ по одному из пп.1-11, отличающийся тем, что пластиковый мусор, или лоскуты, или кусочки большей толщины сортируют по типам пластика и в дисковый рафинер подают предварительно отсортированный по типам пластик.

13. Способ по одному из пп.1-12, отличающийся тем, что от пластикового мусора, или лоскутов, или кусочков большей толщины отсортировывают пластик нежелательных типов.

14. Способ по одному из пп.1-13, отличающийся тем, что лоскуты и/или кусочки высушенного материала сортируют по типам пластика.

15. Способ по одному из пп.1-14, отличающийся тем, что материал на выходе, по меньшей мере, частично возвращают в дисковый рафинер.

16. Способ по одному из пп.1-15, отличающийся тем, что несвязанный компактированный материал из пластикового мусора измельчают во время первого процесса измельчения в первом дисковом рафинере и измельченный материал из первого рафинера подают во второй дисковый рафинер и измельчают там.

17. Способ по одному из пп.1-11, отличающийся тем, что материал на выходе из дискового рафинера после механического обезвоживания подают на второй рафинер.

18. Способ по одному из пп.4-8 и 17, отличающийся тем, что материал на выходе из второго рафинера без обезвоживания подают на разделение.

19. Способ по одному из пп.1-18, отличающийся тем, что при использовании рафинера с зубчатыми дисками первый ряд зубьев, считая от центрального отверстия подачи, в целях формирования входной зоны расположен на радиальном расстоянии от отверстия подачи.

20. Способ по п.19, отличающийся тем, что поверхность диска во входной зоне плоская вплоть до первого круга зубьев.

21. Способ по одному из пп.1-20, отличающийся тем, что используют рафинер с зубчатыми дисками, у которого расстояние между поверхностями дисков постепенно уменьшается в радиальном направлении наружу от центрального отверстия подачи.

22. Способ по одному из пп.1-21, отличающийся тем, что используют рафинер с зубчатыми дисками, у которого радиальная внешняя область дисков содержит радиальные или приблизительно радиальные измельчающие ребра, отстоящие друг от друга на некоторое расстояние в направлении вращения.

23. Способ по п.10 или 22, отличающийся тем, что между измельчающими ребрами расположены перемычки таким образом, чтобы измельченные частицы и/или лоскуты отводились на соседний диск.

24. Способ по одному из пп.1-22, отличающийся тем, что используют рафинер с зубчатыми дисками, в котором зубчатые диски, начиная от центрального отверстия подачи, образуют по окружности отверстия подачи объемные каналы, простирающиеся наружу через определенные промежутки.

25. Способ по п.24, отличающийся тем, что глубина каналов уменьшается в направлении изнутри наружу.

26. Способ по п.24 или 25, отличающийся тем, что каналы имеют форму дуги, причем внешние оконечности дугообразных каналов направлены в сторону, противоположную направлению вращения.

Текст

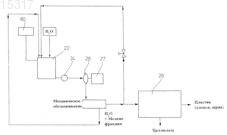

СПОСОБ ОТДЕЛЕНИЯ ДРЕВЕСНОЙ МАССЫ И ДРУГИХ НАЛИПАЮЩИХ СУБСТАНЦИЙ ОТ ПЛАСТИКОВОГО МУСОРА ПРИ ПЕРЕРАБОТКЕ ТАКОГО МУСОРА, В ЧАСТНОСТИ СМЕСИ ПЛАСТМАСС(71)(73) Заявитель и патентовладелец: СИВИПИ КЛИН ВЭЛЬЮ ПЛАСТИКС ГМБХ (DE) Способ отделения целлюлозы и других налипших веществ от пластикового мусора при переработке пластикового мусора любого типа, в частности смеси пластмасс, в котором пленки и части более толстых пластиковых деталей из пластикового мусора, при необходимости предварительно отсортированного, механически измельчаются до лоскутов или частиц заданной величины, причем негабарит отсортировывается, а измельченный материал вместе с водой подается в дисковый рафинр, причем доля лоскутов и прочих частиц составляет по меньшей мере 10% общего объема, причем взаимодействующие диски рафинра полностью сдирают с лоскутов налипшие вещества, которые в дальнейшем присутствуют в несвязанном виде и могут быть отделены от частиц пластика при помощи подходящих методов сепарации. 015317 Область техники Предлагаемое изобретение относится к способу согласно п.1 формулы изобретения. Уровень техники Из WO 2006/100044 известен способ измельчения и очистки пластикового мусора, в частности смеси пластмасс. Согласно этому способу из кусочков или прочих остатков пленок и измельченных пластиковых деталей изготавливается компактат или агломерат. Агломерат заметно уменьшает объем пластикового мусора и потому может легко транспортироваться. В таком состоянии агломерат в больших объемах используется для производства энергии. В известном способе изобретатели исходили из того факта,что подобный компактат или агломерат легко поддается измельчению и в измельченном виде очень хорошо подходит для дальнейшей переработки и обогащения. Измельчение выполняется в дисковом или барабанном рафинре в присутствии воды. Доля лоскутов и прочих частиц составляет примерно 10% общего объема. Вещества, налипшие на лоскуты, полностью сдираются и присутствуют в несвязанном виде. От измельченного материала, выходящего из рафинра, отделяются частицы мелкой фракции. Оставшийся измельченный материал промывается или механически обезвоживается и сушится. Благодаря последующей переработке такой измельченный материал может применяться в качестве сырья и / или наполнителя для древесно-стружечных плит, в качестве наполнителя в самых разных областях и, при соответствующей степени очистки, как чистый пластик или как высококачественный сортовой пластик для изготовления пластмассовых деталей. Еще одной областью применения является изготовление деталей из так называемых древесно-полимерных композиционных материалов (WPC). При изготовлении таких деталей смесь частиц дерева и пластика изготавливается путем сухого перемешивания и непосредственной переработки или путем компаундирования с помощью экструдера, агломератора, смесителя с горячим смешиванием или смесителя с горячим и холодным смешиванием, после чего превращается в формованные изделия. Пластиковый мусор по своей природе содержит довольно значительную часть загрязнений и налипших субстанций, в частности целлюлозы, которая непригодна для многих областей применения. Происхождение этой целлюлозы связано с наличием клеевых этикеток, композиционной упаковки или неполным отделением свободной бумаги. При отделении пластика от макулатуры к пластику часто примешивается большое количество целлюлозы. При компактировании целлюлоза вплавляется или инкапсулируется и попадает, таким образом, на этап измельчения. Даже после измельчения целлюлоза присутствует в отдельных лоскутах или частицах измельченного материала или налипает на гранулы или частицы измельченного материала. Если пластик перерабатывается в экструдере или в машине для литья под давлением вместе с целлюлозой, то влажность целлюлозы приводит к образованию водяного пара,осложняющего переработку или даже делающего ее невозможной. Кроме того, наличие целлюлозы в измельченном пластике является недостатком потому, что целлюлоза гигроскопична и впитывает влагу,которая удерживается в ней во время процесса сушки дольше, чем в пластике. Из ЕР 515946 известен способ отделения текстильных волокон от пластикового мусора, согласно которому измельченный материал вместе с водой подается в дисковый рафинр, причем не происходит предварительного изготовления компактата или агломерата из лоскутов и частиц. Из JP 2003 305 724 известен способ отделения лаковых покрытий от пластикового мусора, согласно которому измельченный материал вместе с растворителем подается в дисковый рафинр, причем не происходит предварительного изготовления компактата или агломерата из лоскутов и частиц. Процесс компактирования или агломерирования требует больших аппаратных затрат энергии и,следовательно, очень дорогостоящ. Кроме того, агломерат не всегда доступен. Сущность изобретения Поэтому задачей изобретения является разработка способа отделения целлюлозы и прочих налипших веществ при переработке пластикового мусора (в частности, смеси пластмасс), который может выполняться с малыми энергетическими и аппаратными затратами. Эта задача решена признаками, раскрываемыми в п.1 формулы изобретения. В способе согласно изобретению пластиковый мусор, при необходимости предварительно отсортированный, механически измельчается на лоскуты пленки или кусочки более толстых пластиковых деталей до получения заданной фракции, причем нестандартные фракции отсортировываются. Из собранного мусора обычно отбирается пластик и измельчается при помощи шредера или аналогичного измельчителя, чтобы, например, его можно было подвергнуть процессу компактирования. Также известен способ ручной или автоматической предварительной сортировки по отдельным типам пластика. Так, например,вторичная переработка или вторичное использование поливинилхлорида или полиэтиленгликольтерефталата совместно с другими типами пластиков представляет собой проблему. В способе согласно изобретению пластиковый мусор механически измельчается до такой степени, что частицы не превышают определенного размера. Нестандартные фракции отсортировываются и, при необходимости, подвергаются повторному измельчению. Измельченный таким способом материал подается в дисковый рафинр без предварительного компактирования. Взаимодействующие диски этого рафинра, между которыми предпочтительно имеется расстояние, предпочтительно приблизительно соответствующее толщине кусочка без налипших веществ,-1 015317 полностью сдирают такие вещества с кусочков пластика. Обработка в дисковом рафинре чрезвычайно выгодна тем, что полностью сдирается налипшая на кусочки пластика целлюлоза, наличие которой обусловлено, например, этикетками. Это относится также к прочим посторонним веществам, в частности, клею для этикеток, который обычно не растворим в воде. Таким образом, на выходе из рафинра мы имеем отделенную целлюлозу. Такой эффект обычно не достигается при измельчении компактата или агломерата в рафинре, в том числе в рафинре с зубчатыми дисками. В компактате или агломерате целлюлоза инкапсулируется или прилипает и содержится в частицах пластика или на них даже после измельчения. При этом отделение частиц целлюлозы от частиц пластика возможно только путем дальнейшего измельчения, например, на следующем этапе измельчения, после чего может быть выполнена сепарация подходящим способом, например, воздушная сепарация. Вместо дискового рафинра согласно изобретению может использоваться барабанный рафинр. Согласно изобретению целлюлоза после прохождения кусочков через дисковый рафинр присутствует в несвязанном виде, а отделенный пластик может подвергаться дальнейшей обработке, то есть,дальнейшему измельчению и обезвоживанию, известным из вышеописанного способа. Разумеется, согласно изобретению достаточна существенно меньшая степень измельчения пластика, так как целлюлоза и без того отделена от пластика. Она может быть отделена подходящим методом сепарации. Таким образом, отделение целлюлозы от пластикового мусора обходится существенно дешевле по сравнению с традиционным способом. С помощью изобретения можно легко исключить из процесса паразитные частицы, проникающие с пластиком через дисковый рафинр, например, путем отсеивания мелкой фракции. При использовании рафинра с зубчатыми дисками зубья расположены на концентрических кругах с промежутками между собой, причем ширина промежутка между зубьями одного круга и расстояние между дисками рафинра выбирается таким, чтобы лоскуты, кусочки или измельченный до этого материал мог беспрепятственно проходить между ними. Так как измельчение лоскутов и кусочков происходит в направлении изнутри наружу с постоянным измельчением в направлении изнутри наружу, то материал по своей природе во внешней области между зубчатыми дисками будет иметь существенно меньшие размеры, чем в области входного отверстия на оси рафинра. Соответственно, расстояние между зубьями на кругах и расстояние между измельчающими дисками может уменьшаться в направлении изнутри наружу. Поэтому это расстояние имеет очень большое значение, так как, несмотря на присутствие воды, существует опасность застревания кусочков пластика в рафинре и быстрого закупоривания рафинра. Рафинры с зубчатыми дисками сами по себе известны. Они используются для диспергирования целлюлозы, как это имеет место быть при переработке макулатуры. Целлюлоза подается в рафинр с зубчатыми дисками в виде суспензии, причем материал до поступления на ряды зубьев подвергается обработке в так называемой зоне боковой деформации в области загрузки. Для измельчения некомпактированных лоскутов или прочих кусочков пластика и для удаления налипшей целлюлозы рафинры с зубчатыми дисками до сих пор не использовались. Рафинры с зубчатыми дисками использовались ранее для разделения волокон бумаги, но не для измельчения. Повреждения волокон во время диспергирования должны были быть минимальными. Согласно следующему варианту исполнения изобретения материал на выходе после механического обезвоживания и, при необходимости, отделения мелкой фракции вводится в отсадочную емкость, в которой происходит разделение целлюлозы и частиц с удельным весом 1 и кусочков пластика с удельным весом 1. Преимущество этого способа заключается в том, что поливинилхлорид или полиэтиленгликольтерефталат, имеющие удельный вес 1, отсаживаются вместе с целлюлозой, в то время как остальные частицы пластика всплывают и могут быть вычерпаны. Согласно следующему варианту исполнения изобретения материал на выходе может подаваться на сито, в котором под действием вакуума суспензия целлюлозы отделяется от прочего материала. Далее может использоваться ситовое устройство согласно US 2004/0050510 А 1, в котором, однако, может образовываться фильтрационный осадок частиц пластика, в то время как целлюлоза проходит через барабанное сито. Наконец, материал на выходе после механического обезвоживания может подаваться на сортировальную центрифугу, в которой происходит сортировка по плотности. В целом полезный эффект при отделении целлюлозы может заключаться в том, что при наличии кусочков пластика с наклеенными этикетками после прохождения через дисковый рафинр целлюлоза практически полностью отделяется от пластика и переходит в форму дисперсии с равномерной консистенцией материала. Вследствие различий в геометрии и размерах диспергированной целлюлозы и кусочков пластика можно применять почти любой способ влажного отсеивания, при котором кусочки пластика будут задерживаться, а дисперсия целлюлозы - просачиваться. Сортировка по плотности применяется тогда, когда в дисковом рафинре измельчались до мелких частиц прочие пластики, например, твердые пластики, вследствие чего сортировка по геометрическому признаку более не может использоваться. Как уже упоминалось, использование дискового рафинра указанного типа позволяет отделить или содрать налипшую целлюлозу и прочие вещества с пластика. Благодаря этому можно отказаться от тра-2 015317 диционных методов, связанных с затратным освобождением от целлюлозы пластика с налипшей целлюлозой на этапе сушки или с помощью фрикционного моечного устройства, которое выдает целлюлозный мусор, экономически невыгодный для дальнейшего использования. Кроме того, при использовании метода мойки на современном уровне техники качество отделения целлюлозы от пластика часто остается неудовлетворительным, так как по причине применяемого для приклеивания этикеток клея на пластике всегда остаются остатки целлюлозы. В способе согласно изобретению целлюлоза практически полностью отделяется от пластика уже на этапе первого рафинра и может не сопровождать пластик в ходе его дальнейшей обработки. Однако в целях получения сырья для изготовления древесно-полимерных композиционных материалов может оказаться выгодным, чтобы отделенная целлюлоза проходила процесс обработки вместе с пластиком и попадала в сушилку также вместе с ним. Таким образом, получается очень гомогенная и хорошо перемешанная смесь материалов, которая в дальнейшем (при необходимости, с введением добавок и/или прочих пластиков при помощи подходящих устройств, например, Palltruder) желируется до получения Dry Blend (смеси пластика, добавок и пластификатора), или даже компаундируется при помощи смесителей с горячим смешиванием или с горячим и холодным смешиванием. Если,напротив, целлюлоза была отделена раньше, то очищенный и, при необходимости, отсортированный пластик подвергается регранулированию в экструдере. Способ согласно изобретению может повторяться. Материал на выходе из дискового рафинра может полностью или частично (например, на 30%) подаваться непосредственно на вход рафинра. Согласно изобретению, исходным материалом для дискового рафинера может быть также несвязанный компактированный материал, например, окатыши или пеллеты, полученные методом сетчатой матрицы. При этом сцепление в окатышах достигается только за счет закрепления или легкого оплавления частиц по краям. Это приводит к тому, что кусочки разъединяются, и налипшая целлюлоза эффективно сдирается с этих кусочков. Как уже упоминалось, в способе согласно изобретению кусочки пластикового мусора относительно мало измельчаются в дисковом рафинре. Поэтому можно сортировать кусочки по типу пластика, например, с помощью подходящего метода сортировки. Также можно отделять кусочки от зернистого материала. При сушке в сушилке с псевдоожиженным слоем или сушилке с увлеченным потоком происходит сепарация легких кусочков в фильтре, в то время как зернистый твердый пластик выводится из сушилки. Таким образом, в этой специальной сушилке используется эффект воздушной сепарации для отделения легких кусочков пленки от зернистых или гранулированных частиц пластика. Они имеют различный показатель текучести расплава (MFI), так что образуются различные типы регранулята. Так как лоскуты и частицы присутствуют раздельно и освобождены от целлюлозы, их можно сортировать по типам пластика. Используемые для этого методы сепарации известны. В случае сортировки лоскутов и/или частиц по типам пластика возможно производство чистого пластикового гранулята. Если степень чистоты достаточна, освобожденный, при необходимости, от целлюлозы измельченный материал может использоваться непосредственно в определенных процессах вторичной переработки, например, при изготовлении пластиковых деталей, древесно-полимерных композиционных материалов и прочих процессах. Если же желателен гомогенный продукт, процесс измельчения согласно изобретению может быть повторен или продолжен в следующем рафинре. Кроме того, из измельченного материала рациональным образом вместе с технологической водой удаляется мелкая фракция, содержащая не только мелкую фракцию пластика, но и органические вещества или прочие загрязнения, которые все еще остаются налипшими на кусочки или другие частицы пластика или перемешанными с ними. Технологическая вода может подвергаться очистке или, при необходимости, после тонкого отсеивания мелкой фракции или отсеивания мелкой фракции возвращаться в процесс. Если удаление целлюлозы происходит только на этапе воздушной сепарации, не удается избежать попадания мелкой фракции пластика в целлюлозу. Однако отсеянный или отфильтрованный материал хорошо подходит для дальнейшего использования. Мелкозернистый пластик, прежде всего, полиолефины или полиэфиры (PET), вместе с целлюлозой образуют очень хорошее сырье для изготовления так называемых древесно-полимерных композиционных материалов (WPC). Смесь пластиковых волокон переводится в форму гранул с помощью, например, агломератора, или направляется непосредственно на двухленточный каландр. Другая возможность использования - компаундирование, например, с помощью специального экструдера с устройством дегазации и, при необходимости, введением добавок, например,малеинового ангидрида. Также в целях получения нужных свойств материала может добавляться чистый пластик первичной обработки, катализаторы или высококачественные пластики, отсортированные из смеси пластмасс. В каждом случае для этой цели производится улучшение качества волокон пластика,так что можно сократить объемную долю древесных стружек и волокон или даже вовсе отказаться от нее. Таким образом, при изготовлении древесно-полимерных композиционных материалов (WPC) отпадает необходимость в подготовке древесных стружек и волокон, что дает значительный экономический эффект. Кроме того, становится возможным сэкономить на дорогостоящей утилизации целлюлозы, необходимость в которой также отпадает.-3 015317 Применение обычного рафинра с зубчатыми дисками, который известным образом используется для диспергирования целлюлозы из макулатуры, принципиально возможно в смысле изобретения. Однако по соображениям оптимизации его пришлось модифицировать, чтобы, добиться желаемых целей, а именно измельчения с одновременным отделением налипших веществ, например, загрязнений и / или целлюлозы. Для этого в одном из вариантов исполнения изобретения первый ряд зубьев, считая от центрального отверстия подачи, расположен на некотором радиальном расстоянии от отверстия подачи и предпочтительно образует плоскую входную зону. В другом варианте исполнения изобретения предусматривается использование рафинра с зубчатыми дисками, в котором расстояние между поверхностями дисков постоянно уменьшается в радиальном направлении от центрального отверстия подачи наружу. Согласно следующему варианту исполнения изобретения может использоваться рафинр с зубчатыми дисками, в котором радиальная внешняя область дисков имеет радиальные или близкие к радиальным ребра, отстоящие друг от друга на определенное расстояние в направлении вращения. Такая схема известна и применяется в обычном дисковом рафинре для измельчения пластикового агломерата. В связи с этим измельчающие ребра снабжаются перемычками, конструкция которых позволяет отводить измельченные частицы на соседний диск. За счет этого достигается еще более эффективное измельчение. Наконец, в используемом согласно изобретению рафинре с зубчатыми дисками может быть предусмотрена конструкция, в которой зубчатые диски, начиная от центрального отверстия подачи, образуют по окружности отверстия подачи объемные каналы, простирающиеся наружу через определенные промежутки. Ширина каналов, глубина которых может постепенно уменьшаться в направлении изнутри наружу, в любом случае достаточна для поступления кусочков или лоскутов пластика. Также следует отметить, что при отделении целлюлозы в дисковом рафинре также происходит отделение связующих веществ, например, алюминиевой фольги с лоскутов пластика. Краткое описание чертежей Изобретение описывается ниже на основании фигур. На фигурах изображены фиг. 1 - схема установки для подготовки пластикового мусора с помощью рафинра согласно изобретению; фиг. 2 - схема установки для подготовки пластикового мусора с помощью двух рафинров согласно изобретению; фиг. 3 - схема установки с использованием рафинра с зубчатыми дисками согласно изобретению вместе с обычным измельчительным устройством; фиг. 4 - план диска рафинра с зубчатыми дисками, предназначенного для применения согласно изобретению; фиг. 5 - вариант зубчатого диска по фиг. 4; фиг. 6 - перспективный вид диска по фиг. 5; фиг. 7 - схема сушки и воздушной сепарации в конце процесса измельчения пластикового мусора; фиг. 8 - схема фрагмента зубчатого диска по фиг. 4. Осуществление изобретения На фиг. 1 представлен рафинр 26 с зубчатыми дисками, который будет подробно описан ниже. Он приводится в действие двигателем 27. Из резервуара 80 лоскуты или кусочки пластика вводятся в резервуар 22 с водой. Лоскуты и кусочки пластика являются результатом предварительного измельчения и,при необходимости, предварительной сортировки. Обычно отсортированный из мусора пластик представляет собой прессованные шары. Перед прессованием в шары или даже после него с помощью силы тяжести производится отделение минеральных составляющих и металлов. Также может проводиться отделение несвязанной бумаги. Кроме того, может производиться сортировка по типам пластика с помощью инфракрасных идентифицирующих датчиков с последующим отделением идентифицированных пластиков. По желанию может производиться только отделение нежелательных пластиков. Пластиковый мусор из открытых шаров измельчается, причем в результате измельчения из пленки получаются лоскуты, а из объемных или более толстых пластиковых деталей - кусочки. Такое измельчение производится в шредере или дисковом измельчителе. Полученная таким способом фракция должна иметь такие размеры, чтобы не возникало так называемого негабарита, не удовлетворяющего критериям сырья для рафинра 26. Поэтому необходимо установить устройство отсева, прежде всего, негабаритных кусочков, которые затем при необходимости направляются в измельчитель или удаляются. Лоскуты и кусочки пластика в емкости 22 вместе с водой подаются при помощи насоса 24 для перекачки твердых материалов в рафинр 26, который - как уже упоминалось - представляет собой так называемый рафинр с зубчатыми дисками. Он может отделить от лоскутов пластика налипшую целлюлозу и клей посредством трения и измельчить на частицы более твердые материалы. Мелющий зазор устанавливается таким образом, чтобы лоскуты проходили в целом не измельченными, а налипшие вещества сдирались или счищались. На выходе материал в завершение процесса подвергается механическому обезвоживанию, например, при помощи центрифуги или подобного устройства. Технологическая вода с мелкой фракцией, которая может также включать загрязнения, возвращается в емкость 22. В альтернативном варианте мелкая фракция отделяется до возврата технологической воды. В альтернативном вари-4 015317 анте процеженная технологическая вода выводится в систему очистки стоков. Измельченный материал попадает в устройство 28, в котором целлюлоза отделяется от пластика. Свойством рафинра 26 с зубчатыми дисками является эффективное сдирание целлюлозы, налипшей на лоскуты пластика, то есть, целлюлоза присутствует в измельченном материале отдельно в виде суспензии. Целлюлоза, отделяемая при помощи подходящих устройств, при необходимости подается на этап дальнейшей переработки. Устройствами сепарации может служить, например, обычное сито, сито, через которое всасывается суспензия целлюлозы, сортировальная центрифуга или даже отсадочное устройство,которые сами по себе известны. Освобожденный от целлюлозы пластик в форме лоскутов и частиц подается на этап дальнейшей переработки. Он может еще больше измельчаться согласно вышеописанному способу или использоваться непосредственно, при необходимости, после проведения дополнительных подготовительных операций. Отделение целлюлозы от пластика может происходить непосредственно из суспензии на выходе рафинра, предпочтительно - вышеуказанными средствами. Обезвоживание пластика требуется в зависимости от применяемого метода сепарации. В схеме установки согласно фиг.2 также предусмотрен резервуар 80 с лоскутами и кусочками пластика, как было описано согласно фиг. 1. В представленном случае лоскуты и кусочки пластика посредством винтового транспортера 16 подаются в рафинр 26 с зубчатыми дисками. В ходе механического обезвоживания, например, с помощью центрифуги, отделяются и процеживаются технологическая вода и мелкая фракция, причем технологическая вода выводится в систему очистки стоков, а оттуда снова подается на винтовой транспортер 26, в который также может подаваться свежая вода, то есть, в рафинр с зубчатыми дисками подается преимущественно вода и доля пластика, составляющая, например, по меньшей мере 10% общего объема. Обезвоженный измельченный материал посредством винтового транспортера 16 может подаваться рафинр с зубчатыми дисками и подвергаться дополнительному измельчению. В альтернативном варианте посредством винтового транспортера 18 он может подаваться в следующий рафинр 12, который приводится от двигателя 16 а. Рафинр 12 может представлять собой рафинр с зубчатыми дисками или иной дисковый рафинр с измельчающими ребрами, известный в связи с вышеописанным способом. На выход из рафинра 12 материал снова механически обезвоживается, например, в центрифуге. Технологическая вода с мелкой фракцией подвергается тонкому процеживанию, причем технологическая вода выводится в систему очистки стоков, как уже упоминалось при описании первой ступени. Процесс на втором рафинре также может быть повторен, что обозначено на фигуре трубопроводом. Обезвоженный материал, имеющий известную степень измельчения, на выходе попадает в сушилку. Речь идет о воздушной сушилке, которая одновременно служит воздушным сепаратором. Увлеченный сушащим воздухом материал попадает в отсеивающее или фильтрационное устройство 82. Отсеянный или отфильтрованный материал может использоваться в подходящих целях, например, для изготовления древеснополимерных композиционных материалов, как уже описывалось выше. Прочий материал, освобожденный от целлюлозы и мелкой фракции, через выход 84 направляется в дальнейшую переработку. Также следует упомянуть, что фракция целлюлозы/пластика из отсеивающего или фильтрационного устройства, поступающая из выхода 86, может подвергаться дополнительной сушке, например, в сушилке с увлеченным потоком. Если целлюлоза полностью отделена в ходе предшествующей сепарации, поступающий в сушилку материал может быть разделен на лоскуты и частицы. Лоскуты собираются в фильтре, а частицы выводятся из сушилки. На фиг. 3 показаны части схемы установки по фиг. 1 или 2. Поэтому одинаковые деталиимеют одинаковые обозначения. Особенность фиг. 3 заключается в том, что исходным материалом является относительно несвязанный компактат. Исходный материал из резервуара 30 вводится в емкость 22 для воды, из которой при помощи насоса для перекачки твердых материалов подается в рафинр 26 с зубчатыми дисками, который очищает лоскуты пластика и измельчает более толстые пластиковые детали. Процесс сушки и отделения целлюлозы аналогичен процессам, описанным в связи с фиг. 2. Поэтому здесь он подробно не описывается. Фиг. 4-6 и 8 призваны пояснить детали рафинра 26 с зубчатыми дисками согласно фиг. 1-3. На фиг. 4 представлен план диска 40 рафинра с зубчатыми дисками. В данном случае он представляет собой диск из пары зубчатых дисков, через среднее отверстие 42 которого поступает подлежащий измельчению материал. На диске 40 на десяти концентрических кругах сформированы зубья 44. Между зубьями 44 диск 40 является плоским. Зубья, которые могут иметь различную форму, располагаются на одном круге с промежутком 46 между собой, который в представленном случае приблизительно одинаков повсюду, но может и уменьшаться в направлении изнутри наружу. Между кругами зубья отстоят друг от друга на расстояние 48. Это расстояние также может уменьшаться в направлении изнутри наружу. Во время измельчения вода и подлежащий измельчению материал, а именно лоскуты и мелкие объемные кусочки пластика, попадает через отверстие 42 в область между двумя расположенными друг напротив друга зубчатыми дисками. При этом зубья второго диска, не показанного на фиг. 5, расположены таким образом, что ряды зубьев могут входить в зацепление друг с другом. Расстояния 46, 48 и расстояние между взаимодействующими зубчатыми дисками выбраны таким образом, что соответствующий подлежа-5 015317 щий измельчению материал беспрепятственно может проникать в промежуточное пространство, то есть устраняются засорения. По этой причине расстояния 46, 48 и расстояние между взаимодействующими зубчатыми дисками могут уменьшаться в направлении изнутри наружу, так как частицы материала уменьшаются изнутри наружу. Это показано на фиг. 8. Толщина зубчатого диска 40 постоянно уменьшается от отверстия 42 наружу. Зубчатый диск 40 согласно фиг. 5 отличается от диска согласно фиг. 4 тем, что от отверстия 42 подачи сформировано несколько каналов 50. Каналы имеют приблизительно форму дуги, причем кривизна выбрана таким образом, что оконечности каналов направлены в сторону, противоположную направлению вращения, которое обозначено стрелкой 52. Ширина каналов 50 незначительно или несколько превышает ширину наибольших лоскутов или частиц пластика, подающихся через отверстие 42 подачи. Глубина каналов 50 у отверстия 42 подачи максимальна и постепенно уменьшается в направлении наружу, причем на оконечности канал выходит на поверхность зубчатого диска. Оконечность расположена примерно на половине радиуса зубчатого диска 40. На фиг. 7 показана схема сушилки с псевдоожиженным слоем, которая может подсоединяться к выходу вариантов исполнения согласно фигурам 2 или 3. Она имеет обозначение 60. Продолговатый корпус разделен в продольном направлении горизонтальным ситом или решеткой 62, на которой сверху лежит подаваемый измельченный материал 64. Под сито 62 подается теплый воздух, поступающий с нагревателя. В последнюю треть подается холодный воздух. Продолговатый корпус подходящим образом вибрирует, то есть материал в виде слоя на сите 62 перемещается слева направо. Подобная сушилка с псевдоожиженным слоем сама по себе известна. Высушенный материал выводится через выход 66 на правом краю из корпуса сушилки с псевдоожиженным слоем и попадает в соответствующие емкости. Измельченный материал 64 содержит лоскуты и частицы. Лоскуты подводятся по трубопроводу 68 на сито или фильтр 70, где они улавливаются. Отсеянная фракция через выход 72 подается на этап дальнейшей переработки, при необходимости - после дополнительной сушки, например, в сушилке с увлеченным потоком. Дальнейшая переработка заключается, например, в регранулировании. Частицы и лоскуты, со своей стороны, могут разделяться еще и по типами пластика, причем используются известные методы сепарации. Если целлюлоза попадает в сырье 64, то она отделяется ситом или фильтром 60, в то время как весь очищенный пластик выводится через выход 66 в сушилку с псевдоожиженным слоем. В этом случае в сушилке с псевдоожиженным слоем должны быть выставлены другие условия сепарации, отличающиеся от настроек отделения лоскутом от частиц. Регулируемое расстояние между зубчатымидисками у отверстия подачи имеет такую величину,чтобы материал мог проходить, не застревая. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ отделения целлюлозы и других налипающих веществ от пластикового мусора при переработке пластикового мусора любого типа, в частности смеси пластмасс, в котором пленки и части более толстых пластиковых деталей из пластикового мусора, при необходимости предварительно отсортированного, механически измельчают до лоскутов или частиц заданной величины, причем негабарит отсортировывают, а измельченный материал без предварительного изготовления из него лоскутов спрессованной массы или агломерата вместе с водой подают в дисковый рафинр, причем доля лоскутов и прочих частиц составляет по меньшей мере 10% общего объема, причем взаимодействующие диски рафинра полностью сдирают с лоскутов налипшие вещества, которые в дальнейшем присутствуют в несвязанном виде и которые отделяют от частиц пластика при помощи подходящих методов сепарации. 2. Способ по п.1, отличающийся тем, что сдираемые вещества представляют собой преимущественно целлюлозу. 3. Способ по п.1 или 2, отличающийся тем, что обезвоженный материал на выходе из дискового рафинра подвергают воздушной сепарации в воздушной сушилке, причем целлюлозу либо отводят предварительно, либо отделяют вместе с лоскутами от зернистого материала. 4. Способ по п.3, отличающийся тем, что высушенные лоскуты и частицы разделяют в сушилке с псевдоожиженным слоем. 5. Способ по п.3, отличающийся тем, что целлюлозу вместе с сушащим воздухом выводят из воздушной сушилки, в частности сушилки с псевдоожиженным слоем или сушилки с увлеченным потоком,и улавливают ситом или фильтром. 6. Способ по п.1 или 2, отличающийся тем, что материал на выходе после механического обезвоживания и, при необходимости, отделения мелкой фракции вводят в отсадочную емкость, в которой происходит разделение целлюлозы и частиц с удельным весом 1 и кусочков пластика с удельным весом 1,или при помощи солевого раствора, по необходимости, настраивают отделение по плотности более 1. 7. Способ по п.1 или 2, отличающийся тем, что материал на выходе после механического обезвоживания и, при необходимости, отделения мелкой фракции подают на сортировальную центрифугу, в которой происходит разделение частиц целлюлозы и пластика.-6 015317 8. Способ по п.1 или 2, отличающийся тем, что целлюлозу отделяют от материала при помощи геометрического просеивания, предпочтительно при помощи сита, из которого посредством вакуума удаляется суспензия целлюлозы. 9. Способ по п.1, отличающийся тем, что используют рафинр с зубчатыми дисками, диски которого имеют зацепляющиеся друг за друга зубья, которые расположены на концентрических кругах с промежутками между собой, причем ширину промежутка между зубьями одного круга выбирают такой,чтобы кусочки более толстого или твердого материала, или измельченный до этого материал мог беспрепятственно проходить между ними. 10. Способ по п.1, отличающийся тем, что используют рафинр с дисковыми ножами, причем расстояние между дисками примерно соответствует толщине лоскутов без налипших веществ. 11. Способ по п.1, отличающийся тем, что перед подачей в дисковый рафинр предварительно измельченный материал вместе с водой подают в барабан-растворитель (гидроразбиватель) и разъединенные волокна целлюлозы отделяются. 12. Способ по одному из пп.1-11, отличающийся тем, что пластиковый мусор, или лоскуты, или кусочки большей толщины сортируют по типам пластика и в дисковый рафинр подают предварительно отсортированный по типам пластик. 13. Способ по одному из пп.1-12, отличающийся тем, что от пластикового мусора, или лоскутов,или кусочков большей толщины отсортировывают пластик нежелательных типов. 14. Способ по одному из пп.1-13, отличающийся тем, что лоскуты и/или кусочки высушенного материала сортируют по типам пластика. 15. Способ по одному из пп.1-14, отличающийся тем, что материал на выходе, по меньшей мере,частично возвращают в дисковый рафинр. 16. Способ по одному из пп.1-15, отличающийся тем, что несвязанный компактированный материал из пластикового мусора измельчают во время первого процесса измельчения в первом дисковом рафинре и измельченный материал из первого рафинера подают во второй дисковый рафинр и измельчают там. 17. Способ по одному из пп.1-11, отличающийся тем, что материал на выходе из дискового рафинра после механического обезвоживания подают на второй рафинр. 18. Способ по одному из пп.4-8 и 17, отличающийся тем, что материал на выходе из второго рафинра без обезвоживания подают на разделение. 19. Способ по одному из пп.1-18, отличающийся тем, что при использовании рафинра с зубчатыми дисками первый ряд зубьев, считая от центрального отверстия подачи, в целях формирования входной зоны расположен на радиальном расстоянии от отверстия подачи. 20. Способ по п.19, отличающийся тем, что поверхность диска во входной зоне плоская вплоть до первого круга зубьев. 21. Способ по одному из пп.1-20, отличающийся тем, что используют рафинр с зубчатыми дисками, у которого расстояние между поверхностями дисков постепенно уменьшается в радиальном направлении наружу от центрального отверстия подачи. 22. Способ по одному из пп.1-21, отличающийся тем, что используют рафинр с зубчатыми дисками, у которого радиальная внешняя область дисков содержит радиальные или приблизительно радиальные измельчающие ребра, отстоящие друг от друга на некоторое расстояние в направлении вращения. 23. Способ по п.10 или 22, отличающийся тем, что между измельчающими ребрами расположены перемычки таким образом, чтобы измельченные частицы и/или лоскуты отводились на соседний диск. 24. Способ по одному из пп.1-22, отличающийся тем, что используют рафинр с зубчатыми дисками, в котором зубчатые диски, начиная от центрального отверстия подачи, образуют по окружности отверстия подачи объемные каналы, простирающиеся наружу через определенные промежутки. 25. Способ по п.24, отличающийся тем, что глубина каналов уменьшается в направлении изнутри наружу. 26. Способ по п.24 или 25, отличающийся тем, что каналы имеют форму дуги, причем внешние оконечности дугообразных каналов направлены в сторону, противоположную направлению вращения.

МПК / Метки

МПК: B29B 17/02, B29B 17/00

Метки: частности, субстанций, древесной, способ, массы, мусора, других, такого, пластмасс, отделения, переработке, пластикового, смеси, налипающих

Код ссылки

<a href="https://eas.patents.su/10-15317-sposob-otdeleniya-drevesnojj-massy-i-drugih-nalipayushhih-substancijj-ot-plastikovogo-musora-pri-pererabotke-takogo-musora-v-chastnosti-smesi-plastmass.html" rel="bookmark" title="База патентов Евразийского Союза">Способ отделения древесной массы и других налипающих субстанций от пластикового мусора при переработке такого мусора, в частности смеси пластмасс</a>

Предыдущий патент: Воздухонагреватель

Следующий патент: Система для подвешивания потолочных плиток и способ сборки системы

Случайный патент: Система управления игрой