Способ получения диэфиров

Формула / Реферат

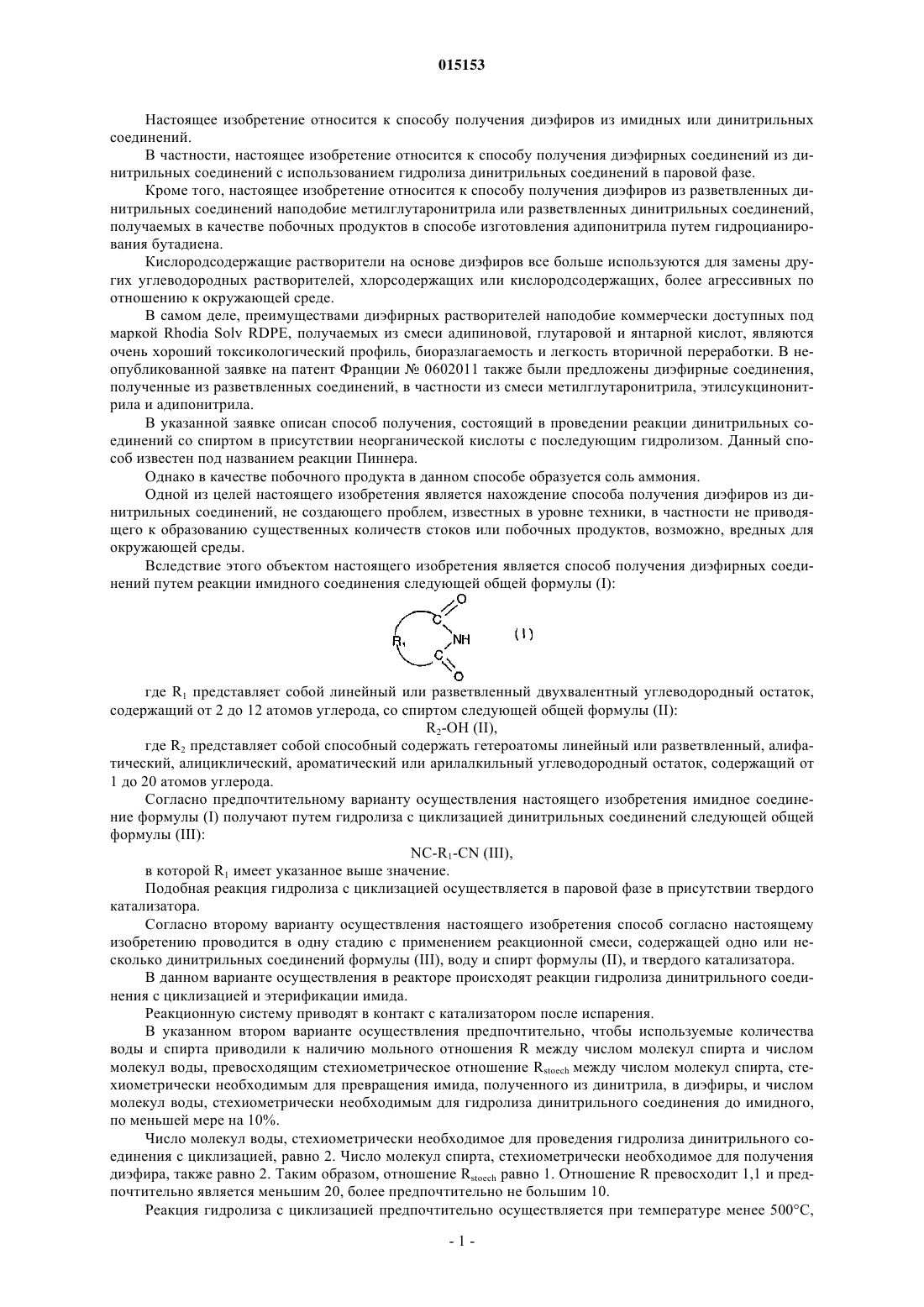

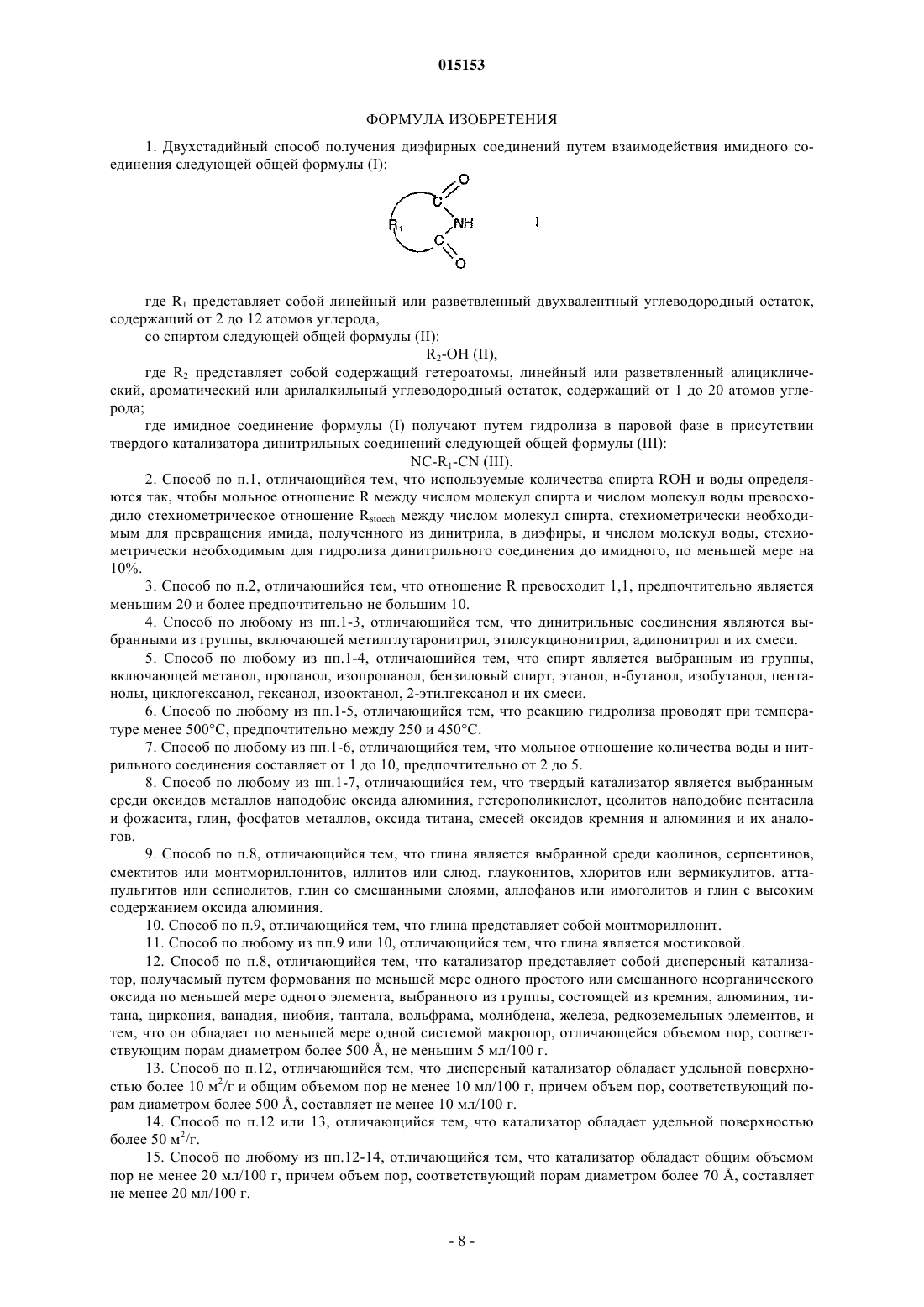

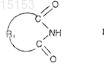

1. Двухстадийный способ получения диэфирных соединений путем взаимодействия имидного соединения следующей общей формулы (I):

где R1представляет собой линейный или разветвленный двухвалентный углеводородный остаток, содержащий от 2 до 12 атомов углерода,

со спиртом следующей общей формулы (II):

R2-OH (II),

где R2представляет собой содержащий гетероатомы, линейный или разветвленный алициклический, ароматический или арилалкильный углеводородный остаток, содержащий от 1 до 20 атомов углерода;

где имидное соединение формулы (I) получают путем гидролиза в паровой фазе в присутствии твердого катализатора динитрильных соединений следующей общей формулы (III):

NC-R1-CN (III).

2. Способ по п.1, отличающийся тем, что используемые количества спирта ROH и воды определяются так, чтобы мольное отношение R между числом молекул спирта и числом молекул воды превосходило стехиометрическое отношение Rstoech между числом молекул спирта, стехиометрически необходимым для превращения имида, полученного из динитрила, в диэфиры, и числом молекул воды, стехиометрически необходимым для гидролиза динитрильного соединения до имидного, по меньшей мере на 10%.

3. Способ по п.2, отличающийся тем, что отношение R превосходит 1,1, предпочтительно является меньшим 20 и более предпочтительно не большим 10.

4. Способ по любому из пп.1-3, отличающийся тем, что динитрильные соединения являются выбранными из группы, включающей метилглутаронитрил, этилсукцинонитрил, адипонитрил и их смеси.

5. Способ по любому из пп.1-4, отличающийся тем, что спирт является выбранным из группы, включающей метанол, пропанол, изопропанол, бензиловый спирт, этанол, н-бутанол, изобутанол, пентанолы, циклогексанол, гексанол, изооктанол, 2-этилгексанол и их смеси.

6. Способ по любому из пп.1-5, отличающийся тем, что реакцию гидролиза проводят при температуре менее 500°С, предпочтительно между 250 и 450°С.

7. Способ по любому из пп.1-6, отличающийся тем, что мольное отношение количества воды и нитрильного соединения составляет от 1 до 10, предпочтительно от 2 до 5.

8. Способ по любому из пп.1-7, отличающийся тем, что твердый катализатор является выбранным среди оксидов металлов наподобие оксида алюминия, гетерополикислот, цеолитов наподобие пентасила и фожасита, глин, фосфатов металлов, оксида титана, смесей оксидов кремния и алюминия и их аналогов.

9. Способ по п.8, отличающийся тем, что глина является выбранной среди каолинов, серпентинов, смектитов или монтмориллонитов, иллитов или слюд, глауконитов, хлоритов или вермикулитов, аттапульгитов или сепиолитов, глин со смешанными слоями, аллофанов или имоголитов и глин с высоким содержанием оксида алюминия.

10. Способ по п.9, отличающийся тем, что глина представляет собой монтмориллонит.

11. Способ по любому из пп.9 или 10, отличающийся тем, что глина является мостиковой.

12. Способ по п.8, отличающийся тем, что катализатор представляет собой дисперсный катализатор, получаемый путем формования по меньшей мере одного простого или смешанного неорганического оксида по меньшей мере одного элемента, выбранного из группы, состоящей из кремния, алюминия, титана, циркония, ванадия, ниобия, тантала, вольфрама, молибдена, железа, редкоземельных элементов, и тем, что он обладает по меньшей мере одной системой макропор, отличающейся объемом пор, соответствующим порам диаметром более 500 Å, не меньшим 5 мл/100 г.

13. Способ по п.12, отличающийся тем, что дисперсный катализатор обладает удельной поверхностью более 10 м2/г и общим объемом пор не менее 10 мл/100 г, причем объем пор, соответствующий порам диаметром более 500 Å, составляет не менее 10 мл/100 г.

14. Способ по п.12 или 13, отличающийся тем, что катализатор обладает удельной поверхностью более 50 м2/г.

15. Способ по любому из пп.12-14, отличающийся тем, что катализатор обладает общим объемом пор не менее 20 мл/100 г, причем объем пор, соответствующий порам диаметром более 70 Å, составляет не менее 20 мл/100 г.

16. Способ по любому из пп.12-15, отличающийся тем, что дисперсный катализатор представляет собой оксид алюминия.

17. Способ по любому из пп.12-16, отличающийся тем, что дисперсный катализатор содержит по меньшей мере один элемент, выбранный из группы, состоящей из кремния, титана, циркония, ванадия, ниобия, тантала, вольфрама, молибдена, железа, редкоземельных элементов, либо по меньшей мере одно кислородсодержащее соединение по меньшей мере одного элемента, выбранного из группы, состоящей из элементов, принадлежащих к группам 1-16 Периодической таблицы, в том числе редкоземельных элементов, нанесенное на дисперсный катализатор из простого или смешанного неорганического оксида или адсорбированный на нем.

18. Способ по п.8, отличающийся тем, что катализатор представляет собой фосфат металла общей формулы

(PO4)nHhM, (Imp)p,

где М представляет собой двухвалентный, трехвалентный, четырехвалентный или пятивалентный элемент, выбранный из групп 2а, 3b, 4b, 5b, 6b, 7b, 8, 2b, 3а, 4а и 5а Периодической системы элементов, либо смесь нескольких подобных элементов, либо М = О;

Imp представляет собой основное пропиточное соединение, состоящее из щелочного или щелочно-земельного металла либо смеси нескольких подобных металлов, связанных с противоионом с целью обеспечения электронейтральности;

n равно 1, 2 или 3,

h равно 0, 1 или 2,

р представляет собой число, лежащее между 0 и 1/3 и соответствующее мольному отношению между пропиточным соединением Imp и пропитываемым соединением (PO4)nHhM.

19. Способ по п.8, отличающийся тем, что катализатор представляет собой пирофосфат редкоземельного элемента.

20. Способ по пп.8, 18 или 19, отличающийся тем, что катализатор представляет собой смесь пирофосфата редкоземельного элемента и ортофосфата редкоземельного элемента.

21. Способ по любому из пп.8 или 18, отличающийся тем, что катализатор представляет собой смесь ортофосфата редкоземельного элемента и фосфорной кислоты.

Текст

Настоящее изобретение относится к способу получения диэфиров из имидных или динитрильных соединений. В частности, оно относится к способу получения диэфирных соединений из динитрильных соединений с применением гидролиза динитрильных соединений в паровой фазе в присутствии спирта с получением диэфирных соединений. Кроме того, настоящее изобретение относится к способу получения диэфиров из разветвленных динитрильных соединений наподобие метилглутаронитрила или разветвленных динитрильных соединений, получаемых в качестве побочных продуктов в способе получения адипонитрила гидроцианированием бутадиена. 015153 Настоящее изобретение относится к способу получения диэфиров из имидных или динитрильных соединений. В частности, настоящее изобретение относится к способу получения диэфирных соединений из динитрильных соединений с использованием гидролиза динитрильных соединений в паровой фазе. Кроме того, настоящее изобретение относится к способу получения диэфиров из разветвленных динитрильных соединений наподобие метилглутаронитрила или разветвленных динитрильных соединений,получаемых в качестве побочных продуктов в способе изготовления адипонитрила путем гидроцианирования бутадиена. Кислородсодержащие растворители на основе диэфиров все больше используются для замены других углеводородных растворителей, хлорсодержащих или кислородсодержащих, более агрессивных по отношению к окружающей среде. В самом деле, преимуществами диэфирных растворителей наподобие коммерчески доступных под маркой Rhodia Solv RDPE, получаемых из смеси адипиновой, глутаровой и янтарной кислот, являются очень хороший токсикологический профиль, биоразлагаемость и легкость вторичной переработки. В неопубликованной заявке на патент Франции 0602011 также были предложены диэфирные соединения,полученные из разветвленных соединений, в частности из смеси метилглутаронитрила, этилсукцинонитрила и адипонитрила. В указанной заявке описан способ получения, состоящий в проведении реакции динитрильных соединений со спиртом в присутствии неорганической кислоты с последующим гидролизом. Данный способ известен под названием реакции Пиннера. Однако в качестве побочного продукта в данном способе образуется соль аммония. Одной из целей настоящего изобретения является нахождение способа получения диэфиров из динитрильных соединений, не создающего проблем, известных в уровне техники, в частности не приводящего к образованию существенных количеств стоков или побочных продуктов, возможно, вредных для окружающей среды. Вследствие этого объектом настоящего изобретения является способ получения диэфирных соединений путем реакции имидного соединения следующей общей формулы (I): где R1 представляет собой линейный или разветвленный двухвалентный углеводородный остаток,содержащий от 2 до 12 атомов углерода, со спиртом следующей общей формулы (II):R2-OH (II),где R2 представляет собой способный содержать гетероатомы линейный или разветвленный, алифатический, алициклический, ароматический или арилалкильный углеводородный остаток, содержащий от 1 до 20 атомов углерода. Согласно предпочтительному варианту осуществления настоящего изобретения имидное соединение формулы (I) получают путем гидролиза с циклизацией динитрильных соединений следующей общей формулы (III):NC-R1-CN (III),в которой R1 имеет указанное выше значение. Подобная реакция гидролиза с циклизацией осуществляется в паровой фазе в присутствии твердого катализатора. Согласно второму варианту осуществления настоящего изобретения способ согласно настоящему изобретению проводится в одну стадию с применением реакционной смеси, содержащей одно или несколько динитрильных соединений формулы (III), воду и спирт формулы (II), и твердого катализатора. В данном варианте осуществления в реакторе происходят реакции гидролиза динитрильного соединения с циклизацией и этерификации имида. Реакционную систему приводят в контакт с катализатором после испарения. В указанном втором варианте осуществления предпочтительно, чтобы используемые количества воды и спирта приводили к наличию мольного отношения R между числом молекул спирта и числом молекул воды, превосходящим стехиометрическое отношение Rstoech между числом молекул спирта, стехиометрически необходимым для превращения имида, полученного из динитрила, в диэфиры, и числом молекул воды, стехиометрически необходимым для гидролиза динитрильного соединения до имидного,по меньшей мере на 10%. Число молекул воды, стехиометрически необходимое для проведения гидролиза динитрильного соединения с циклизацией, равно 2. Число молекул спирта, стехиометрически необходимое для получения диэфира, также равно 2. Таким образом, отношение Rstoech равно 1. Отношение R превосходит 1,1 и предпочтительно является меньшим 20, более предпочтительно не большим 10. Реакция гидролиза с циклизацией предпочтительно осуществляется при температуре менее 500 С,-1 015153 более предпочтительно между 250 и 450 С. Кроме того, мольное отношение между количествами воды и нитрильного соединения составляет от 1 до 10, предпочтительно от 2 до 5. Реакция гидролиза с циклизацией, осуществляемая в отсутствие спирта (первый вариант осуществления) или в присутствии спирта (второй вариант осуществления), проводится в непрерывном или периодическом процессе в реакторах типов, позволяющих использовать твердый катализатор в форме либо неподвижного, либо псевдоожиженного слоя. Реакция может проводиться при атмосферном давлении или под избыточным давлением, например под давлением, достигающим 10 бар. После конденсации диэфирные соединения извлекают из реакционной смеси с использованием известных технологий разделения и очистки органических соединений, в том числе, например, дистилляции или жидкостной экстракции. Согласно первому варианту осуществления настоящего изобретения имидное соединение, полученное путем гидролиза динитрильного соединения, предпочтительно также может быть выделено из реакционной смеси и очищено с использованием известных технологий. Однако также является возможным непосредственное использование реакционной смеси, полученной после стадии гидролиза, в качестве реагента на стадии реакции со спиртом без разделения или очистки. Твердый катализатор, используемый в реакции гидролиза с циклизацией, является выбранным из группы, включающей в себя оксиды металлов, в том числе оксид алюминия и оксид титана, гетерополикислоты, цеолиты наподобие пентасила и фожасита, глины, фосфаты металлов, смеси оксидов кремния и алюминия и их аналоги. Так, глинами, пригодными для применения согласно настоящему изобретению, являются, в частности, филлосиликаты, классифицированные по группам в зависимости от их природы и физикохимических свойств; среди указанных групп следует назвать каолины, серпентины, смектиты или монтмориллониты, иллиты или слюды, глаукониты, хлориты или вермикулиты, аттапульгиты или сепиолиты, глины со смешанными слоями, аллофаны или имоголиты и глины с высоким содержанием оксида алюминия. Некоторые глины обладают чешуйчатой структурой с решеткой, способной к расширению. Их особенностью является способность к адсорбции различных растворителей, в частности воды, между образующими их пакетами, что вызывает набухание твердого вещества вследствие ослабления электростатических связей между пакетами. Подобные глины принадлежат, прежде всего, к группе смектитов (или к группе монтмориллонита), некоторые из них - к группе вермикулитов. Структура подобных глин составлена из элементарных пакетов, состоящих из трех слоев: двух простых слоев тетраэдров SiO4, в которых часть кремния в тетраэдрическом положении может быть замещена на другие катионы, в том числе Al3+ и, возможно, Fe3+, и находящегося между двумя указанными слоями слоя октаэдров кислорода, в центре которых находятся катионы металлов, в том числе Al3+, Fe3+,Mg2+. Указанный слой октаэдров состоит из плотно упакованных атомов кислорода, принадлежащих либо к вершинам предшествующих тетраэдров, либо к гидроксильным группам ОН. Подобная гексагональная плотная решетка, состоящая из атомов кислорода, содержат 6 октаэдрических полостей. Если катионы металлов занимают четыре указанные полости (2 полости из 3, как, например, в случае алюминия), слой называется диоктаэдрическим; если они занимают все полости (3 полости из 3, как,например, в случае магния), слой называется триоктаэдрическим. Элементарные чешуйки подобных глин являются носителями отрицательного заряда, компенсирующегося присутствием способных к обмену катионов, в том числе катионов щелочных металлов, например Li+, Na+, K+, катионов щелочно-земельных металлов, в том числе Mg2+, Са 2+, и, возможно, иона гидрония H3O+. Плотность заряда на пакетах смектитов меньше плотности заряда на пакетах глин типа вермикулита и составляет примерно 0,66 элементарных зарядов на элементарную ячейку против 1-1,4 элементарных зарядов на элементарную ячейку вермикулита. Компенсационными катионами являются, прежде всего, натрий и кальций в смектитах и магний и кальций в вермикулитах. По значениям плотности заряда смектиты и вермикулиты занимают промежуточное положение между, с одной стороны, тальком и пирофиллитом, пакеты которых являются нейтральными, и, с другой стороны, слюдами, отличающимися высокими значениями плотности заряда на пакетах (примерно 2 на элементарную ячейку), обычно компенсируемой ионами K+. Межпакетные катионы смектитов и вермикулитов могут быть достаточно легко замещены путем ионного обмена на другие катионы, например на ионы аммония либо щелочно-земельных или редкоземельных металлов. Характеристики набухания глин зависят от различных факторов, в том числе от плотности заряда и природы компенсационного катиона. Так, смектиты, плотность заряда в которых меньше, чем в вермикулитах, обладают характеристиками набухания, существенно превосходящими характеристики вермикулитов, и, таким образом, образуют очень интересный класс твердых веществ. Повторяющееся или базальное расстояние представляет собой кратчайшее расстояние, разделяющее две кристаллографически идентичные структурные группы, расположенные между двумя смежными пакетами. Базальное расстояние в смектитах при набухании может достигать значений, составляющих примерно от 1 до более 2 нм. Среди "набухающих" силикатов со структурой филлита, подобных смектитам, можно указать на сле-2 015153 дующие основные твердые вещества общей формулы:M3 - металл в тетраэдрическом положении; х - число зарядов на катионе M1. Диоктаэдрические смектиты: монтмориллонит (Н, Na, Ca1/2)x (MgxAl2-x)VI Si4IV О 10 (ОН)2 бейделлит (Н, Na, Са 1/2)x Al2VI (AlxSi4-x) IV О 10 (OH)2 нонтролит (Н, Na, Са 1/2)x (Fe, Al)2VI (AlxSi4-x) IV О 10 (OH)2 Триоктаэдрические смектиты: гекторит Nax (LixMg3-x)VI Si4IV О 10 (OH)2 сапонит Nax Mg3VI (AlxSi4-x) IV О 10 (OH)2 стивенсит Na2x Mg3-xVI Si4IV О 10 (OH)2 После адсорбции смектитом воды или полярного органического растворителя до насыщения межпакетное расстояние (расстояние между двумя пакетами) оказывается максимальным. Оно может достигать значения около 1 нм. Таким образом, подобные твердые вещества потенциально являются интересными для катализа, поскольку их потенциальные удельная поверхность и кислотность повышены. Согласно предпочтительному варианту осуществления настоящего изобретения глина, составляющая катализатор циклизации эфиров или амидов 6-аминокапроновой кислоты в лактам, представляет собой смектит. Более предпочтительно она представляет собой монтмориллонит. Некоторые глины, к сожалению,обладают недостатком потери способности к набуханию при нагревании до 100 С и вследствие этого потери повышения удельной поверхности в результате набухания. Это имеет место, в частности, для смектитов. В уровне техники были описаны различные способы введения между пакетами смектитов перегородок или мостиков с целью получения "мостиковых" смектитов, сохраняющих повышенное межпакетное расстояние после воздействия путем термообработки. Способ, состоящий во введении мостиков, построенных из олигомеров гидроксида металла, в частности гидроксида алюминия, был описан вFR 2394324. Образование мостиков, построенных из олигомеров смешанных гидроксидов кремния и бора, описано в патенте США US 4248739. Технология введения мостиковых групп в смектиты путем диализа с использованием гидроксидов алюминия, хрома, циркония, титана и т.д. описана в европейском патенте ЕР 0073718. Принцип указанных способов состоит в приведении глины в контакт с раствором,содержащим ионные соединения, находящиеся в той или иной степени олигомерного состояния, наподобие гидроксидов алюминия (в случае алюминия). Подобная операция обычно проводится в растворах небольшой концентрации, при температуре менее 80 С и, по возможности, в отсутствие осложнений,вызываемых началом осаждения гидроксида металла. Значения концентраций ионов металла и глины должны быть оптимизированы с целью образования достаточного количества твердых перегородок и ослабления снижения пористости глины вследствие введения слишком большого количества оксида металла. В случае замены межпакетных ионов щелочных и щелочно-земельных металлов на протоны, либо прямым путем с использованием сильно разбавленных растворов, либо предпочтительно путем обмена с солью аммония с последующим обжигом между 300 и 700 С, мостиковые смектиты приобретают сильную кислотность, которая, однако, обычно является меньшей кислотности, например, классических цеолитов типа Y или морденита. Согласно частному варианту осуществления настоящего изобретения катализатор может содержать помимо глины одно или несколько других соединений металлов, часто называемых допирующими агентами, в том числе, например, соединений хрома, титана, молибдена, вольфрама, железа, цинка. Среди допирующих агентов в качестве наиболее предпочтительных рассматриваются соединения хрома, и/или железа, и/или титана. Подобные допирующие агенты обычно составляют от 0 до 10%, предпочтительно от 0 до 5% по отношению к массе глины. Под соединением металла понимают как элементарный металл,так и ион металла и любое сочетание атомов, содержащее данный элемент. Другим предпочтительным классом катализаторов согласно настоящему изобретению является дисперсный катализатор, получаемый путем формования по меньшей мере одного простого или смешанного неорганического оксида по меньшей мере одного элемента, выбранного из группы, состоящей из кремния, алюминия, титана, циркония, ванадия, ниобия, тантала, вольфрама, молибдена, железа, редкоземельных элементов. Подобные оксиды могут находиться в аморфном или кристаллическом состоянии. Согласно настоящему изобретению дисперсный катализатор обладает по меньшей мере одной системой макропор, отличающейся объемом пор, соответствующим порам диаметром более 500 , не меньшим 5 мл/100 г. Указанная система макропор предпочтительно образуется в ходе осуществления способа формования частиц с использованием описанных ниже технологий или, например, путем добавления порофора. Катализатор может быть использован в различных формах, в том числе в форме сфер, дробленого про-3 015153 дукта, экструдата в форме цилиндрических полых или сплошных гранул, пчелиных сот, пластин, причем формование, возможно, может проводиться с применением связующего. Прежде всего, речь идет о сферах неорганических оксидов, полученных с применением технологии "масляных капель" (или коагуляции в капли). Подобный тип сфер может, например, быть получен способом, сходным со способом, описанным для случая получения сфер оксида алюминия в европейских патентах ЕР-А-0015801 или ЕР-А-0097539. Контроль пористости может быть осуществлен, например, согласно способу, описанному в патенте ЕР-А-0097539, путем коагуляции водной суспензии или дисперсии неорганического оксида в капли. Сферы могут также быть получены путем агломерации во вращающемся чашевидном устройстве или во вращающемся барабане. Речь может идти также об экструдатах неорганических оксидов. Последние могут быть получены путем пластикации и последующей экструзии материала на основе неорганического оксида. Контроль пористости подобных экструдатов может быть осуществлен путем выбора используемого оксида и условий его получения, либо путем выбора условий пластикации оксида перед экструзией. Так, неорганический оксид может быть смешан с порофорами в ходе пластикации. Экструдаты можно получать, например, способом, описанным в патенте США US 3856708. Сходным образом,сферы с контролируемой пористостью могут быть получены путем добавления порофора и агломерации во вращающемся чашевидном устройстве или способом "масляных капель". В соответствии с другим существенным признаком настоящего изобретения частицы катализатора обладают удельной поверхностью более 10 м 2/г и объемом пор не менее 10 мл/100 г, причем объем пор, соответствующий порам диаметром более 500 , составляет не менее 10 мл/100 г. В соответствии с другим существенным признаком настоящего изобретения частицы катализатора обладают удельной поверхностью более 50 м 2/г. Предпочтительно указанные частицы обладают общим объемом пор, не меньшим 15 мл/100 г, причем объем пор, соответствующий порам диаметром более 200 , составляет не менее 15 мл/100 г, предпочтительно не менее 20 мл/100 г. Указанные дисперсные катализаторы также могут содержать по меньшей мере один элемент, выбранный из группы, состоящей из кремния, титана, циркония, ванадия, ниобия, тантала,вольфрама, молибдена, железа, редкоземельных элементов, либо могут быть получены путем нанесения на подложку и/или адсорбции на ней по меньшей мере одного кислородсодержащего соединения по меньшей мере одного элемента, выбранного из группы, состоящей из элементов, принадлежащих к группам 1-16 единой классификации элементов (согласно новой классификации), в том числе редкоземельных элементов. Указанные элементы или соединения наносятся на дисперсный катализатор или адсорбируются на нем. В варианте осуществления, в котором применяется дисперсный пористый катализатор с нанесенными на него кислородсодержащими соединениями элементов, последние предпочтительно являются выбранными из группы, состоящей из кремния, титана, циркония, ванадия, ниобия, тантала,вольфрама, молибдена, фосфора, бора, железа, щелочных, щелочно-земельных и редкоземельных металлов. Кислородсодержащее соединение предпочтительно представляет собой простой или смешанный оксид одного или нескольких элементов, указанных выше. В данном варианте осуществления пористый катализатор предпочтительно представляет собой оксид алюминия. Подобный оксид алюминия предпочтительно обладает характеристиками удельной поверхности и распределением пор, определенными выше. Массовая концентрация кислородсодержащего соединения, нанесенного на пористую подложку,предпочтительно составляет от 1000 м.д. до 30% в расчете на массу элемента, образующего кислородсодержащее соединение, по отношению к общей массе катализатора. Указанная концентрация более предпочтительно составляет от 0,5 до 15 мас.%. В случае, если пористые подложки соответствуют оксидам алюминия согласно настоящему изобретению, их обычно получают путем дегидратации гиббсита, байерита, нордстраднита или их различных смесей. Различные способы получения оксидов алюминия описаны в энциклопедии KIRK-OTHMER, vol. 2, p. 291-297. Оксиды алюминия, применяемые в способе согласно настоящему изобретению, можно получать путем приведения гидратированного оксида алюминия в тонкодисперсной форме в контакт с потоком горячего газа при температуре от 400 до 1000 С с последующим поддержанием контакта между гидратом и газами в течение времени, составляющего от долей секунд до 10 с, и конечным разделением частично дегидратированного оксида алюминия и горячих газов. В частности, можно сделать ссылку на способ, описанный в патенте США US 2915365. Также можно использовать автоклавирование полученных ранее агломератов оксидов алюминия в водной среде, возможно, в присутствии кислоты, при температуре более 100 С, предпочтительно лежащей между 150 и 250 С, в течение промежутка времени, предпочтительно составляющего от 1 до 20 ч, с последующими сушкой и обжигом. Температуру обжига регулируют таким образом, чтобы получить значения удельной поверхности и объема пор, находящиеся в указанных выше интервалах. Катализаторы согласно настоящему изобретению предпочтительно обладают удельной поверхностью более 50 м 2/г. Кроме того, они предпочтительно обладают порами диаметром более 0,1 мкм, причем объем пор, соответствующий данным порам, составляет не менее 5 мл/100 г, предпочтительно не менее 10 мл/100 г. Согласно предпочтительному варианту осуществления настоящего изобретения подобные катализаторы также содержат поры диаметром, не меньшим 0,5 мкм, причем соответствующий объем пор составляет не менее 5 мл/100 г, предпочтительно не менее 10 мл/100 г. Объем, образованный порами диаметром более 500 , предпочтительно более 0,1 мкм, более предпочтительно более 0,5 мкм, позволяет получить-4 015153 катализаторы с повышенным сроком службы при катализе реакции циклизации сложных эфиров или амидов 6-аминокапроновой кислоты в лактамы. Поэтому подобные катализаторы могут быть использованы в промышленных процессах производства лактамов. Согласно настоящему изобретению катализаторы, в состав которых входят кислородсодержащие соединения, нанесенные на пористый катализатор, обычно получают путем пропитки катализатора, в частности оксида алюминия, раствором соли или соединений указанных выше элементов, затем сушат и обжигают при температуре не менее 400 С с целью возможного и предпочтительного превращения указанных соединений или солей в кислородсодержащие соединения, предпочтительно в оксиды. Последние наносятся на поверхность пористого катализатора. Согласно другому варианту осуществления соединения указанных элементов могут быть добавлены в материал, составляющий пористый катализатор,до формования или в ходе процесса формования. Обжиг пропитанных оксидов предпочтительно проводится в окислительной атмосфере, например в воздухе. Согласно еще одному варианту осуществления настоящего изобретения катализатор может представлять собой фосфат металла общей формулы:(PO4)nHhM, (Imp)p,где M представляет собой двухвалентный, трехвалентный, четырехвалентный или пятивалентный элемент, выбранный из групп 2 а, 3b, 4b, 5b, 6b, 7b, 8, 2b, 3 а, 4 а и 5 а Периодической системы элементов,либо смесь нескольких подобных элементов, либо М = О;Imp представляет собой основное пропиточное соединение, состоящее из щелочного или щелочноземельного металла либо смеси нескольких подобных металлов, связанных с противоионами с целью обеспечения электронейтральности;h равно 0, 1 или 2; р представляет собой число, лежащее между 0 и 1/3 и соответствующее мольному отношению между пропиточным соединением Imp и пропитываемым соединением (PO4)nHhM. Среди металлов групп 2 а, 3b, 4b, 5b, 6b, 7b, 8, 2b, 3 а, 4 а и 5 а Периодической системы элементов следует, в частности, назвать бериллий, магний, кальций, стронций, барий, алюминий, бор, галлий, индий,иттрий, лантаниды, в том числе лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий,диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, цирконий, титан, ванадий, ниобий, железо, германий, олово, висмут. Среди фосфатов лантанидов можно выделить первое семейство, объединяющее ортофосфаты легких редкоземельных элементов, также называемых цериевыми редкоземельными элементами, в том числе лантана, церия, празеодима, неодима, самария и европия. Подобные ортофосфаты являются диморфными; они обладают гексагональной структурой и переходят в моноклинную структуру при нагревании до температуры от 600 до 800 С. Второе семейство фосфатов лантанидов объединяет ортофосфаты гадолиния, тербия и диспрозия. Подобные ортофосфаты обладают той же структурой, что и ортофосфаты цериевых редкоземельных элементов, однако при высокой температуре (около 1700 С) они дополнительно образуют третью кристаллическую фазу с тетрагональной структурой. Третье семейство фосфатов лантанидов объединяет ортофосфаты тяжелых редкоземельных элементов, также называемых иттриевыми редкоземельными элементами, в том числе иттрия, гольмия, эрбия, тулия, иттербия и лютеция. Данные соединения кристаллизуются только в тетрагональной структуре. Среди указанных различных семейств ортофосфатов редкоземельных элементов предпочтительно применение ортофосфатов цериевых редкоземельных элементов. Возможно применение фосфатов металлов указанной выше формулы, представляющих собой смеси фосфатов нескольких указанных выше металлов или смешанные фосфаты нескольких указанных выше металлов, а также смешанные фосфаты,содержащие один или несколько указанных выше металлов и один или несколько других металлов, в том числе щелочных и щелочно-земельных. Противоанионы, входящие в состав формулы пропиточного соединения Imp, являются основными. В частности, возможно использование гидроксид-, фосфат-, гидрофосфат-, дигидрофосфат-, хлорид-, фторид-, нитрат-, бензоат-, оксалатионов, причем указанный список не является ограничительным. Мольное отношение р предпочтительно лежит в интервале от 0,02 до 0,2. Согласно общим методикам получения фосфатов, описанных, в частности, в Pascal P., Nouveau traite dechimie minerale, tome X (1956), p. 821-823 и в GMELINS Handbuch der anorganischen Chemie (8th edition),vol. 16 (C), p. 202-206 (1965), различают два принципиальных пути получения фосфатов. С одной стороны, это осаждение растворимой соли металла (хлорида, нитрата) гидрофосфатом аммония или фосфорной кислотой. С другой стороны, это растворение оксида или карбоната металла (нерастворимого) фосфорной кислотой, обычно при повышенной температуре, с последующим осаждением. Осажденные фосфаты, полученные одним из указанных способов, могут быть высушены, обработаны органическим (в том числе раствором аммиака) или неорганическим (в том числе гидроксидом щелочного металла) основанием и подвергнуты обжигу; указанные три стадии могут быть осуществлены в указанном или ином порядке. Фосфаты металлов вышеуказанной формулы, для которых значение р превосходит 0, могут быть получены пропиткой соединения (PO4)nHhM, приготовленного согласно одной из-5 015153 вышеописанных методик, раствором или суспензией Imp в летучем растворителе, предпочтительно в воде. Результаты тем лучше, чем лучше растворимость Imp и чем более свежеприготовленным является соединение (PO4)nHhM. Таким образом, предпочтительный способ получения подобных фосфатов состоит в: а) проведении синтеза соединения (PO4)nHhM, затем предпочтительно без выделения (PO4)nHhM из реакционной системы,б) введении пропиточного соединения Imp в реакционную смесь; в) отделении возможной остаточной жидкости от реагирующего твердого вещества; г) сушке и возможном обжиге. Характеристики подобных катализаторов, в частности их стойкость к дезактивации, могут быть повышены путем обжига. Температура обжига предпочтительно составляет от 300 до 1000 С, более предпочтительно от 400 до 900 С. Длительность обжига может меняться в широких пределах. Для наглядности можно указать, что обычно она лежит между 1 и 24 ч. Среди катализаторов, предпочтительных для способа согласно настоящему изобретению, можно, в частности, назвать фосфат лантана, обожженный фосфат лантана, фосфат лантана в сочетании с соединением цезия, рубидия или калия, обожженный фосфат церия, фосфат церия в сочетании с соединением цезия, рубидия или калия, фосфат самария в сочетании с соединением цезия, рубидия или калия, фосфат алюминия, фосфат алюминия в сочетании с соединением цезия, рубидия или калия, обожженный фосфат ниобия, фосфат ниобия в сочетании с соединением цезия, рубидия или калия, обожженный гидрофосфат циркония, гидрофосфат циркония в сочетании с соединением цезия, рубидия или калия. Вышеописанные ортофосфаты могут применяться в смеси с фосфорной кислотой (Н 3 РО 4). В качестве катализаторов также можно использовать пирофосфаты редкоземельных элементов, в частности лантана, отдельно или в смеси с вышеуказанными ортофосфатами. Подобные катализаторы описаны в европейском патенте ЕР 1066255. Предпочтительными динитрильными соединениями согласно настоящему изобретению являются соединения, полученные гидроцианированием бутадиена, в частности разветвленные динитрильные соединения, полученные двойным гидроцианированием бутадиена, в том числе метилглутаронитрил и этилсукцинонитрил. В способе согласно настоящему изобретению предпочтительно применяется смесь динитрильных соединений, содержащая метилглутаронитрил, этилсукцинонитрил и адипонитрил. Подобную смесь получают, в частности, путем выделения, например, перегонкой из реакционной смеси, полученной в результате гидроцианирования нитрилов пентеновых кислот в способе получения адипонитрила двойным гидроцианированием бутадиена. Спирты, пригодные для настоящего изобретения, представляют собой, например, разветвленные или неразветвленные, циклические или ациклические алифатические спирты, способные содержать ароматические ядро и содержащие от 1 до 20 атомов углерода. В качестве предпочтительных примеров можно назвать следующие спирты: метанол, пропанол, изопропанол, бензиловый спирт, этанол, н-бутанол, изобутанол, пентанолы, циклогексанол, гексанол, изооктанол, 2-этилгексанол. Композиция или диэфиры, полученные способом согласно настоящему изобретению, могут быть использованы отдельно или в смеси с другими растворителями или с водой в форме раствора или эмульсии. В частности, они могут быть использованы в смеси с диэфирами линейных дикарбоновых кислот(RPDE), указанными выше. Подобные диэфирные соединения находят применение в качестве растворителей во многих областях, в том числе в лакокрасочной промышленности, в технологиях нанесения покрытий на поверхности или любые другие изделия, например на кабели, в технологии чернил, в качестве замасливателей для тканей, связующих и смол для литейных стержней и форм, чистящих средств, в косметических составах,для проведения некоторых химических реакций, в составе композиций для обработки почв и растений и,более общим образом, применяются отдельно или в составе композиций в качестве чистящих, промывочных и обезжиривающих растворителей во всех отраслях промышленности и в быту. Подобные диэфирные соединения могут также быть использованы в качестве пластификаторов некоторых пластических масс или в качестве мономеров для получения полимеров. Другие преимущества, характерные для настоящего изобретения, изложены более детально и проиллюстрированы в нижеследующих примерах, приведенных исключительно в иллюстративных целях. Синтез диэфиров в одну стадию. Систему, содержащую воду, метанол и смесь динитрильных соединений следующего массового состава: 86 мас.% метилглутаронитрила 11 мас.% этилсукцинонитрила 3 мас.% адипонитрила,при помощи шприца со скоростью 1 мл/ч вводили в трубку из пирекса, вертикально установленную в печи с температурой 300 С, и продуваемую током азота со скоростью 1 л/ч. 4 мл катализатора помещали между двумя слоями стеклянного порошка объемом 5 мл. Ввод проводили чуть выше верхнего слоя стекла; для переноса продуктов к слою катализатора служил ток азота. На выходе из печи газы конден-6 015153 сировали в трубке, помещенной на ледяную баню, затем анализировали способом газовой хроматографии. Введенная смесь имела следующий состав: 1 моль динитрильных соединений 2 моль воды 8 моль метанола Был проведен эксперимент с применением в качестве катализатора макропористого оксида алюминия, коммерчески доступного от компании PROCATALYSE под наименованием SCM 139 XL. Степень превращения динитрильных соединений составляла 25%. Выход диэфиров составил 0,3%. Было найдено,что реакционная среда содержала цианоэфиры, соответствующие промежуточному продукту, способному к превращению в диэфиры. Выход цианоэфиров составил 2,4%. Второй эксперимент был проведен с применением в качестве катализатора смеси 2 моль ортофосфата лантана и 1 моль ортофосфорной кислоты. Степень превращения динитрильных соединений составила 62%. Выход диэфиров составил 3%. Было найдено, что реакционная среда содержала цианоэфиры,соответствующие промежуточному продукту, способному к превращению в диэфиры. Выход цианоэфиров составил 2%. Третий эксперимент был проведен с применением в качестве катализатора диоксида титана (анатаза). Степень превращения динитрильных соединений составила 78%. Выход диэфиров составил 3%. Реакционная смесь также содержала 15% цианоэфиров и 20% смеси имидов. Синтез диэфиров в две стадии. Пример 3. На неподвижный слой катализатора, состоящий из 4 мл оксида титана (анатаза), помещенного между двумя слоями 5 мл стеклянного порошка, нагретый до 275 С и продуваемый током азота со скоростью 3 л/ч, при помощи двух шприцов совместно впрыскивали 1 мл/ч смеси динитрилов и 1 мл/ч воды. На выходе из реактора газы конденсировали в приемнике, помещенном на ледяную баню. После 6 ч реакции полученные продукты анализировали способом хроматографии в газовой фазе. При степени превращения динитрилов, равной 97%, выход смеси имидов составил 94%. Пример 4. В реактор вводили 1 г смеси имидов, 10 мл метанола и добавляли 0,2 г оксида титана в форме анатаза. Реакционную смесь нагревали под собственным давлением при 250 С в течение 5 ч. После охлаждения и отфильтровывания катализатора смесь анализировали способом хроматографии в газовой фазе. При степени превращения по имидам, равной 90%, выход метиловых диэфиров составил 60%. Пример 5. В реактор вводили 1 г смеси имидов, 10 мл пропанола-1 и добавляли 0,2 г оксида титана в форме анатаза. Реакционную смесь нагревали под собственным давлением при 250 С в течение 5 ч. После охлаждения и отфильтровывания катализатора смесь анализировали способом хроматографии в газовой фазе. При степени превращения по имидам, равной 55%, выход пропиловых диэфиров составил 40%. Пример 6. В реактор вводили 1 г смеси имидов, 10 мл бутанола-1 и добавляли 0,2 г оксида титана в форме анатаза. Реакционную смесь нагревали под собственным давлением при 250 С в течение 5 ч. После охлаждения и отфильтровывания катализатора смесь анализировали способом хроматографии в газовой фазе. При степени превращения по имидам, равной 50%, выход бутиловых диэфиров составил 38%. Пример 7. В реактор вводили 1 г смеси имидов, 10 мл изобутилового спирта и добавляли 0,2 г оксида титана в форме анатаза. Реакционную смесь нагревали под собственным давлением при 250 С в течение 5 ч. После охлаждения и отфильтровывания катализатора смесь анализировали способом хроматографии в газовой фазе. При степени превращения по имидам, равной 52%, выход изобутиловых диэфиров составил 40%. Пример 8, в газовой фазе. На слой катализатора, состоящий из 4 мл оксида титана (анатаза), помещенного между двумя слоями 5 мл стеклянного порошка, нагретый до 275 С и продуваемый током азота со скоростью 3 л/ч, впрыскивали раствор, состоящий из 1 г смеси имидов, растворенных в 8 мл метанола, со скоростью 5 мл/ч. На выходе из реактора газы конденсировали в приемнике, помещенном на ледяную баню. После 6 ч реакции полученные продукты анализировали способом хроматографии в газовой фазе. При степени превращения по имидам, равной 62%, выход метиловых диэфиров составил 30%. Пример 9. На слой катализатора, состоящий из 4 мл оксида титана (анатаза), помещенного между двумя слоями 5 мл стеклянного порошка, нагретый до 275 С и продуваемый током азота со скоростью 3 л/ч, впрыскивали раствор, состоящий из 1 г смеси имидов, растворенных в 8 мл пентанола-1, со скоростью 5 мл/ч. На выходе из реактора газы конденсировали в приемнике, помещенном на ледяную баню. После 6 ч реакции полученные продукты анализировали способом хроматографии в газовой фазе. При степени превращения по имидам, равной 70%, выход пентиловых диэфиров составил 45%.-7 015153 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Двухстадийный способ получения диэфирных соединений путем взаимодействия имидного соединения следующей общей формулы (I): где R1 представляет собой линейный или разветвленный двухвалентный углеводородный остаток,содержащий от 2 до 12 атомов углерода,со спиртом следующей общей формулы (II):R2-OH (II),где R2 представляет собой содержащий гетероатомы, линейный или разветвленный алициклический, ароматический или арилалкильный углеводородный остаток, содержащий от 1 до 20 атомов углерода; где имидное соединение формулы (I) получают путем гидролиза в паровой фазе в присутствии твердого катализатора динитрильных соединений следующей общей формулы (III):NC-R1-CN (III). 2. Способ по п.1, отличающийся тем, что используемые количества спирта ROH и воды определяются так, чтобы мольное отношение R между числом молекул спирта и числом молекул воды превосходило стехиометрическое отношение Rstoech между числом молекул спирта, стехиометрически необходимым для превращения имида, полученного из динитрила, в диэфиры, и числом молекул воды, стехиометрически необходимым для гидролиза динитрильного соединения до имидного, по меньшей мере на 10%. 3. Способ по п.2, отличающийся тем, что отношение R превосходит 1,1, предпочтительно является меньшим 20 и более предпочтительно не большим 10. 4. Способ по любому из пп.1-3, отличающийся тем, что динитрильные соединения являются выбранными из группы, включающей метилглутаронитрил, этилсукцинонитрил, адипонитрил и их смеси. 5. Способ по любому из пп.1-4, отличающийся тем, что спирт является выбранным из группы,включающей метанол, пропанол, изопропанол, бензиловый спирт, этанол, н-бутанол, изобутанол, пентанолы, циклогексанол, гексанол, изооктанол, 2-этилгексанол и их смеси. 6. Способ по любому из пп.1-5, отличающийся тем, что реакцию гидролиза проводят при температуре менее 500 С, предпочтительно между 250 и 450 С. 7. Способ по любому из пп.1-6, отличающийся тем, что мольное отношение количества воды и нитрильного соединения составляет от 1 до 10, предпочтительно от 2 до 5. 8. Способ по любому из пп.1-7, отличающийся тем, что твердый катализатор является выбранным среди оксидов металлов наподобие оксида алюминия, гетерополикислот, цеолитов наподобие пентасила и фожасита, глин, фосфатов металлов, оксида титана, смесей оксидов кремния и алюминия и их аналогов. 9. Способ по п.8, отличающийся тем, что глина является выбранной среди каолинов, серпентинов,смектитов или монтмориллонитов, иллитов или слюд, глауконитов, хлоритов или вермикулитов, аттапульгитов или сепиолитов, глин со смешанными слоями, аллофанов или имоголитов и глин с высоким содержанием оксида алюминия. 10. Способ по п.9, отличающийся тем, что глина представляет собой монтмориллонит. 11. Способ по любому из пп.9 или 10, отличающийся тем, что глина является мостиковой. 12. Способ по п.8, отличающийся тем, что катализатор представляет собой дисперсный катализатор, получаемый путем формования по меньшей мере одного простого или смешанного неорганического оксида по меньшей мере одного элемента, выбранного из группы, состоящей из кремния, алюминия, титана, циркония, ванадия, ниобия, тантала, вольфрама, молибдена, железа, редкоземельных элементов, и тем, что он обладает по меньшей мере одной системой макропор, отличающейся объемом пор, соответствующим порам диаметром более 500 , не меньшим 5 мл/100 г. 13. Способ по п.12, отличающийся тем, что дисперсный катализатор обладает удельной поверхностью более 10 м 2/г и общим объемом пор не менее 10 мл/100 г, причем объем пор, соответствующий порам диаметром более 500 , составляет не менее 10 мл/100 г. 14. Способ по п.12 или 13, отличающийся тем, что катализатор обладает удельной поверхностью более 50 м 2/г. 15. Способ по любому из пп.12-14, отличающийся тем, что катализатор обладает общим объемом пор не менее 20 мл/100 г, причем объем пор, соответствующий порам диаметром более 70 , составляет не менее 20 мл/100 г.-8 015153 16. Способ по любому из пп.12-15, отличающийся тем, что дисперсный катализатор представляет собой оксид алюминия. 17. Способ по любому из пп.12-16, отличающийся тем, что дисперсный катализатор содержит по меньшей мере один элемент, выбранный из группы, состоящей из кремния, титана, циркония, ванадия,ниобия, тантала, вольфрама, молибдена, железа, редкоземельных элементов, либо по меньшей мере одно кислородсодержащее соединение по меньшей мере одного элемента, выбранного из группы, состоящей из элементов, принадлежащих к группам 1-16 Периодической таблицы, в том числе редкоземельных элементов, нанесенное на дисперсный катализатор из простого или смешанного неорганического оксида или адсорбированный на нем. 18. Способ по п.8, отличающийся тем, что катализатор представляет собой фосфат металла общей формулы(PO4)nHhM, (Imp)p,где М представляет собой двухвалентный, трехвалентный, четырехвалентный или пятивалентный элемент, выбранный из групп 2 а, 3b, 4b, 5b, 6b, 7b, 8, 2b, 3 а, 4 а и 5 а Периодической системы элементов,либо смесь нескольких подобных элементов, либо М = О;Imp представляет собой основное пропиточное соединение, состоящее из щелочного или щелочноземельного металла либо смеси нескольких подобных металлов, связанных с противоионом с целью обеспечения электронейтральности;n равно 1, 2 или 3,h равно 0, 1 или 2,р представляет собой число, лежащее между 0 и 1/3 и соответствующее мольному отношению между пропиточным соединением Imp и пропитываемым соединением (PO4)nHhM. 19. Способ по п.8, отличающийся тем, что катализатор представляет собой пирофосфат редкоземельного элемента. 20. Способ по пп.8, 18 или 19, отличающийся тем, что катализатор представляет собой смесь пирофосфата редкоземельного элемента и ортофосфата редкоземельного элемента. 21. Способ по любому из пп.8 или 18, отличающийся тем, что катализатор представляет собой смесь ортофосфата редкоземельного элемента и фосфорной кислоты.

МПК / Метки

МПК: C07C 67/22, C07C 69/44, C07C 67/20, C07C 69/34

Метки: получения, диэфиров, способ

Код ссылки

<a href="https://eas.patents.su/10-15153-sposob-polucheniya-diefirov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения диэфиров</a>

Предыдущий патент: О-замещенные производные дибензилмочевины в качестве антагонистов рецепторов trpv1

Следующий патент: Способ каталитической полимеризации олефинов, реакторная система и ее применение

Случайный патент: Комбинация для лечения рака или предраковых синдромов