Способ получения сложного полиэфира с улучшенными свойствами плавления и кристаллизации

Формула / Реферат

1. Способ получения сложного полиэфира с улучшенными свойствами плавления и кристаллизации, включающий следующие стадии:

a) приготовление расплава сложного форполиэфира со средним молекулярным весом (Mn) 2000-16000 г/моль,

b) отверждение и формирование частиц из сложного форполиэфира,

c) термическую обработку частиц сложного форполиэфира в твердой фазе в присутствии катализатора переэтерификации, сопровождающуюся увеличением молекулярного веса (дельта Mn) более чем на 2000 г/моль,

отличающийся тем, что перед этапом с) частицы сложного форполиэфира содержат концевые карбоксильные группы (XCOOH) в количестве 0,25-0,6, а во время термической обработки на этапе с) доля реакции этерификации (Е) в реакциях поликонденсации (Е+Т) составляет 0,5-1.

2. Способ по п.1, отличающийся тем, что на этапе а) получают расплав сложного форполиэфира со средним молекулярным весом (Mn) более 4000 г/моль, в частности более 7000 г/моль.

3. Способ по п.1 или 2, отличающийся тем, что на этапе а) получают расплав сложного форполиэфира со средним молекулярным весом (Mn) менее 14000 г/моль, в частности менее 9900 г/моль.

4. Способ по одному из предшествующих пунктов, отличающийся тем, что на этапе с) молекулярный вес (дельта Mn) возрастает более чем на 4000 г/моль.

5. Способ по одному из предшествующих пунктов, отличающийся тем, что на этапе с) молекулярный вес возрастает на 16000-34000 г/моль, в частности на 20000-28000 г/моль.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что перед этапом с) содержание концевых карбоксильных групп (XCOOH) в частицах сложного форполиэфира составляет 0,30-0,55.

7. Способ по одному из предшествующих пунктов, отличающийся тем, что перед этапом с) содержание концевых карбоксильных групп (XCOOH) в частицах сложного форполиэфира составляет более 0,35, в частности более 0,40.

8. Способ по одному из предшествующих пунктов, отличающийся тем, что во время термической обработки на этапе с) доля реакции этерификации (Е) в реакциях поликонденсации (Е+Т) составляет более 0,65, в частности более 0,8.

9. Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве катализатора переэтерификации применяют одно или несколько веществ на основе металлических элементов, таких, например, как сурьма, германий, алюминий или титан, причем содержание металлического элемента в сложном полиэфире составляет 5-400 ч./млн, при этом содержание сурьмы составляет 20-300 ч./млн, германия - 10-150 ч./млн, алюминия - 10-200 ч./млн или титана - 5-20 ч./млн.

10. Способ по одному из предшествующих пунктов, отличающийся тем, что частицы представляют собой гранулы заданной формы, например шаровой, шаровидной, цилиндрической.

11. Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве сложного полиэфира применяется полиэтилентерефталат или один из его сополимеров.

12. Способ по п.11, отличающийся тем, что термическую обработку на стадии с) проводят, по существу, при температуре в диапазоне 180-230шС, в частности 190-220шС.

13. Способ по п.11 или 12, отличающийся тем, что в начале термической обработки проводят нагрев до повышенной температуры в диапазоне от 220шС до точки плавления сложного полиэфира, в частности от 230 до 245шС, при этом продолжительность выдержки в указанном диапазоне составляет не более 2 ч, в частности не более 30 мин.

14. Способ по одному из предшествующих пунктов, отличающийся тем, что термическую обработку на стадии с) проводят в инертной атмосфере, в частности, в потоке инертного газа, содержащего воду.

15. Способ по п.14, отличающийся тем, что концентрацию воды в инертном газе поддерживают на таком низком уровне, чтобы ее концентрация в сложном полиэфире при вводе инертного газа составила менее 50%, в частности менее 30%, от концентрации, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе.

16. Способ по п.14 или 15, отличающийся тем, что концентрацию низкомолекулярных продуктов распада алкандиола при реакции поликонденсации в среде инертного газа поддерживают на таком низком уровне, чтобы их концентрация в сложном полиэфире при вводе инертного газа составила менее 30%, в частности менее 10%, от концентрации, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе.

17. Способ по одному из предшествующих пунктов, отличающийся тем, что для ускорения реакции этерификации вводят катализатор, представляющий собой металлическое соединение на основе марганца, кобальта, цинка или кальция.

18. Способ по одному из предшествующих пунктов, отличающийся тем, что измеренная с помощью дифференциальной сканирующей калориметрии (DSC) энтальпия плавления сложного полиэфира составляет менее 75 Дж/г.

19. Способ по одному из предшествующих пунктов, отличающийся тем, что температура во время пика кристаллизации сложного полиэфира при втором измерении с помощью DSC составляет более 155шС.

Текст

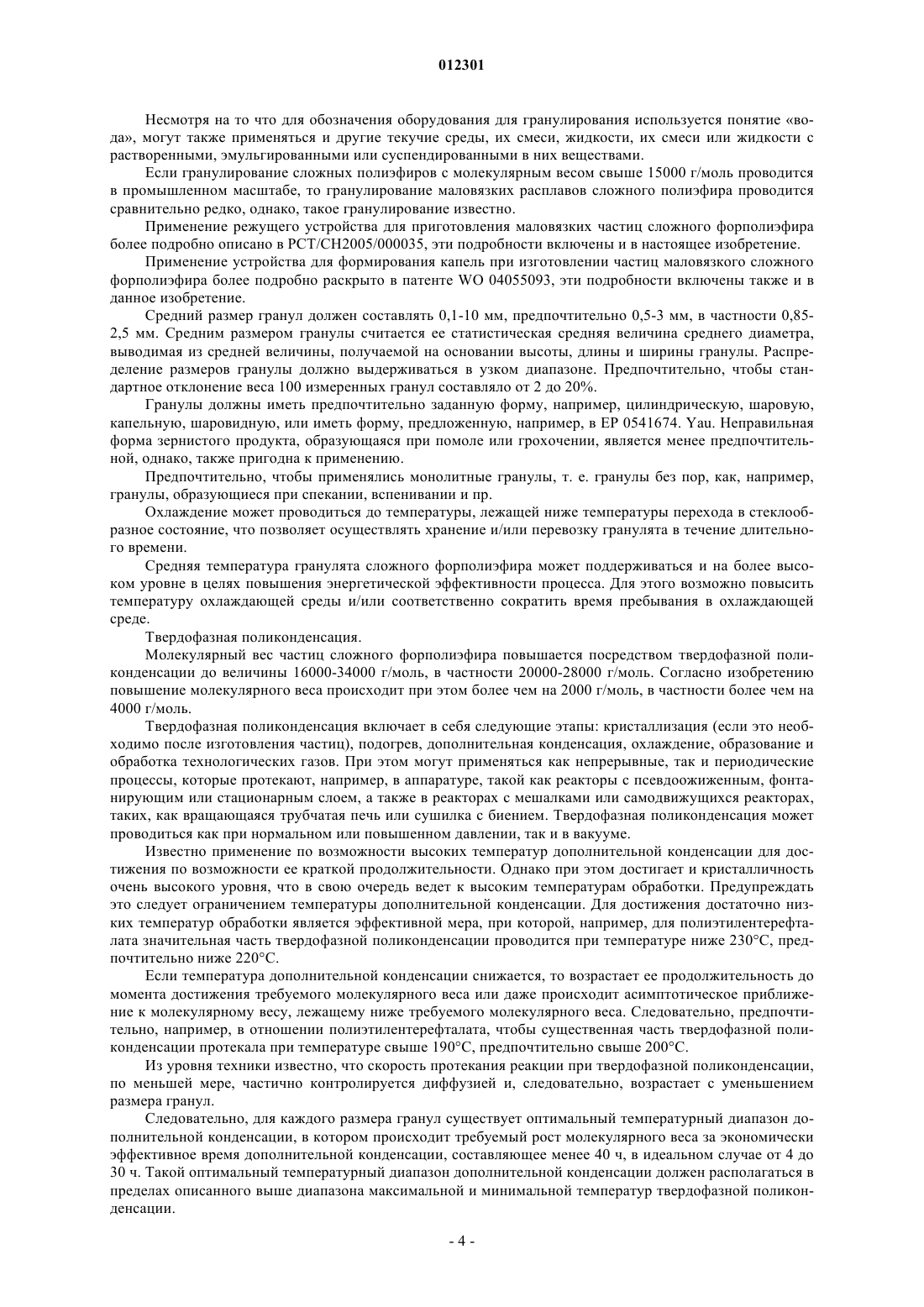

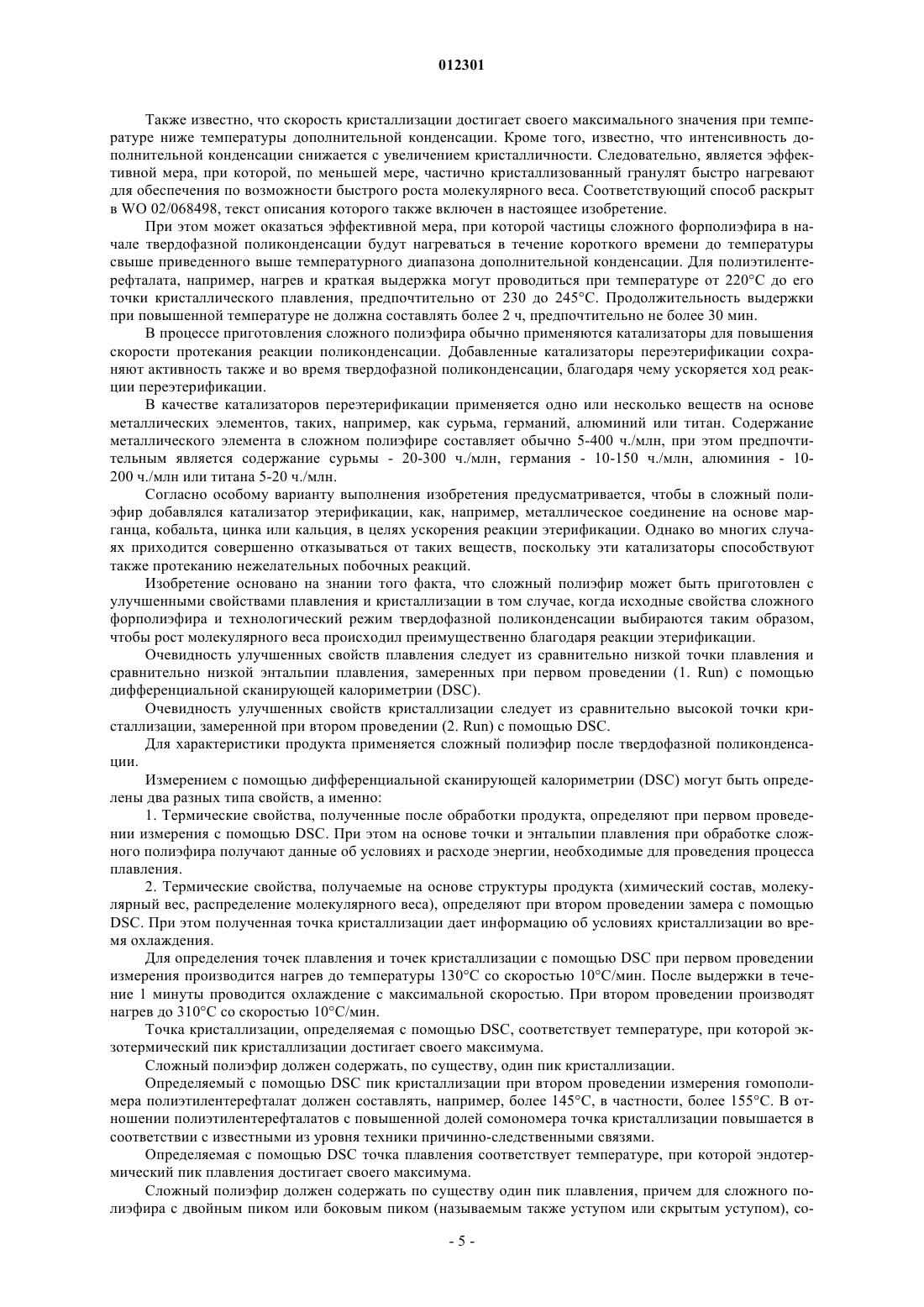

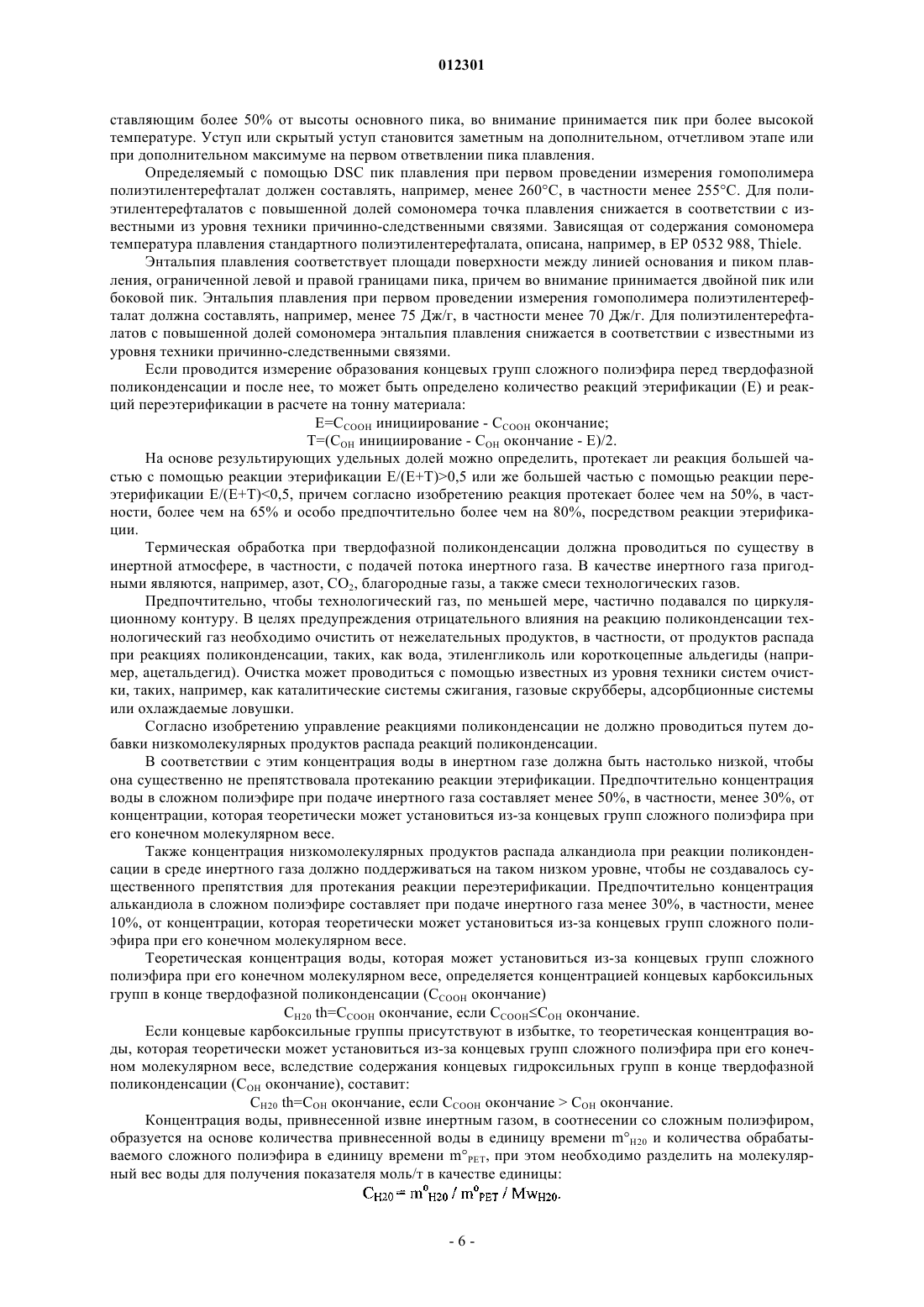

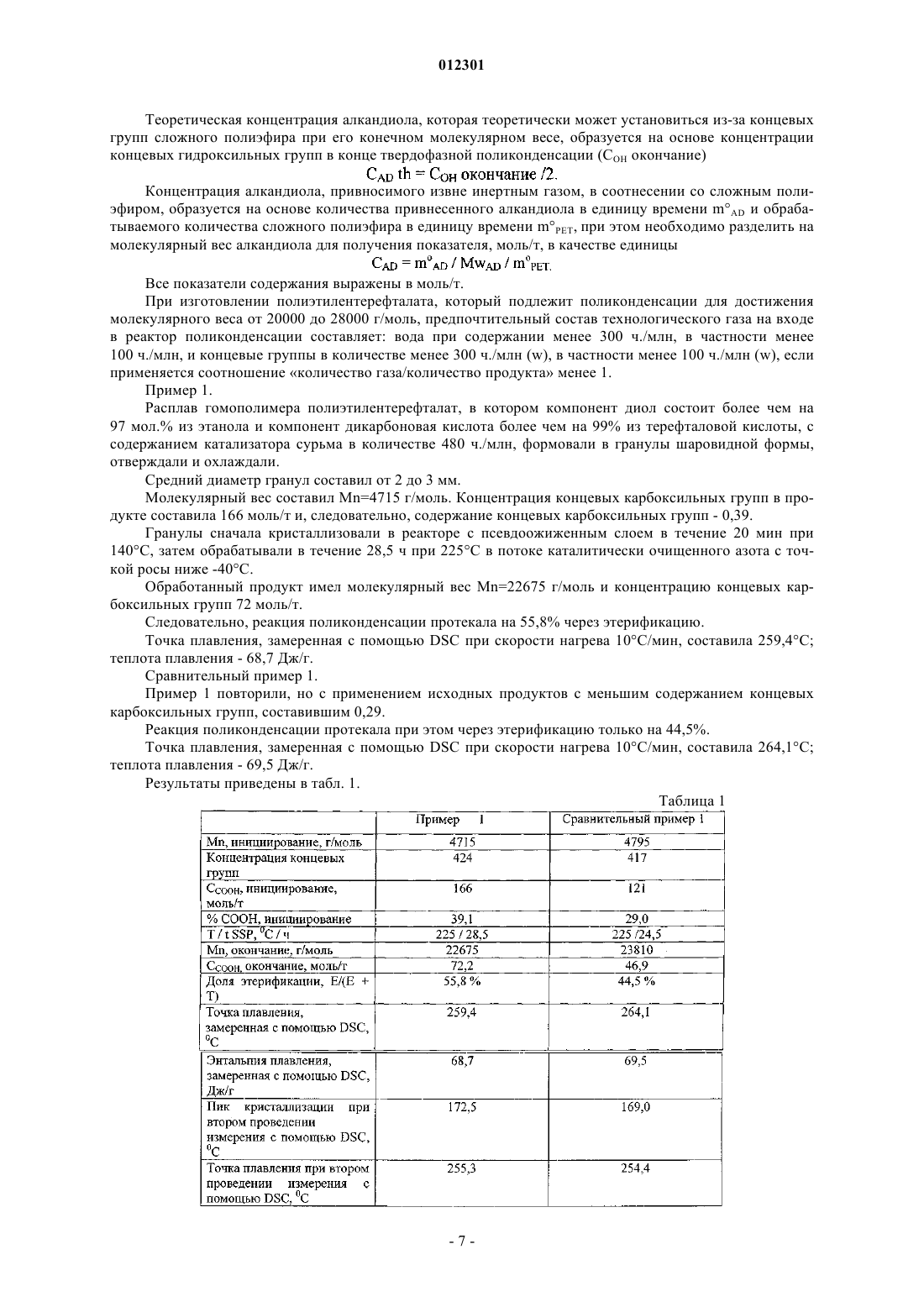

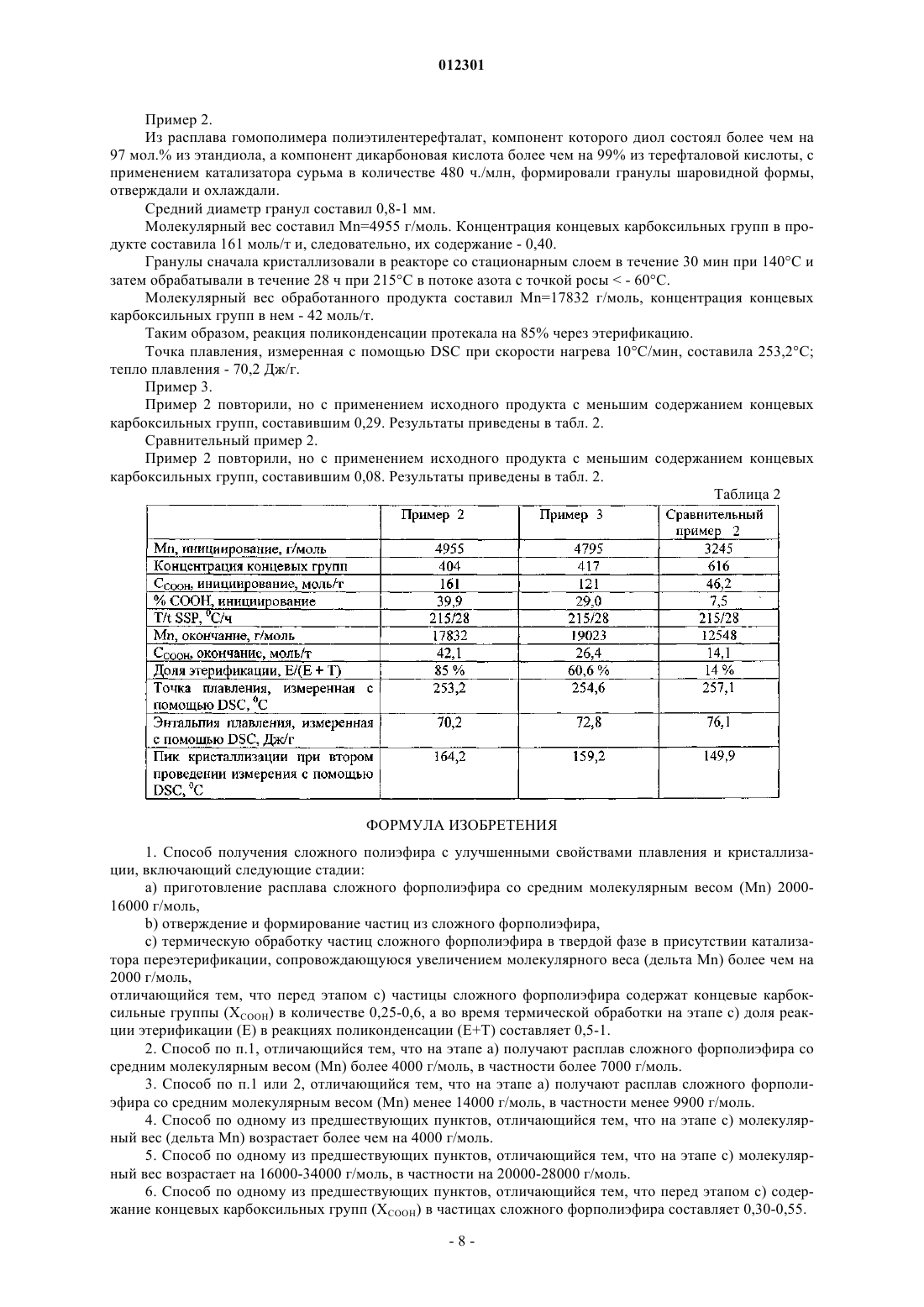

012301 Область техники, к которой относится изобретение Изобретение относится к способу получения сложного полиэфира с улучшенными свойствами плавления и кристаллизации, причем сначала приготавливают расплав сложного форполиэфира, затем из него формируют частицы, отверждают их и в виде твердой фазы термически обрабатывают в присутствии катализатора переэтерификации, причем перед термической обработкой частицы сложного форполиэфира содержат 25-60% концевых карбоксильных групп, а доля реакции этерификации в реакциях поликонденсации составляет 50-100%. Также изобретение относится к сложному полиэфиру, в частности, полиэтилентерефталату, получаемому заявленным способом. Уровень техники Если реакция для получения сложного полиэфира в твердой фазе задается таким образом, чтобы протекала преимущественно реакция этерификации по сравнению с реакцией переэтерификации, то этим достигается преимущество, состоящее в том, что этим способом можно получать сложный полиэфир с более низкой температурой плавления и пониженной энтальпией плавления и, следовательно, улучшенными плавильными свойствами. Одновременно с этим достигается более высокая температура кристаллизации, в результате чего в процессе охлаждения сложного полиэфира снижается образование мути. Оба этих явления приводят в целом к снижению необходимой при обработке энергии. При этом управление ходом реакций осуществляется главным образом соответствующим режимом инициирования и поддерживается соответствующими технологическими условиями, причем необходимо обеспечить достаточно высокую кинетику реакции для рентабельного производства сложного полиэфира. Эти причинно-следственные связи до настоящего времени не были известны из уровня техники, так как усилия ограничивались оптимизацией твердофазной поликонденсации, главным образом оптимизацией скорости протекания реакции. Например, в US 4205157, Duh, описан способ, при котором оптимальная скорость протекания реакции достигается в том случае, когда режим инициирования и технологические условия проведения твердофазной поликонденсации выбираются с таким расчетом, чтобы реакция переэтерификации являлась предпочтительной по отношению к реакции этерификации. Исходным продуктом служит сложный полиэфир с молекулярным весом Mn 3000-11500 г/моль и содержанием концевых карбоксильных групп в количестве менее 20%. Управление ходом реакций посредством введения реакционных добавок из уровня техники известно. Однако в данном случае имеются в виду другая цель и другие меры, которые связаны с другими недостатками. Так, например, в случае применения добавок, реакция которых основана на механизме полиприсоединения, необходимо иметь в виду значительно меньшую избирательность и, следовательно,дополнительно нежелательные побочные продукты, такие, например, как молекулярные цепи с разветвлениями. Если же применяются короткоцепные добавки, реагирующие на основании механизма поликонденсации, то образование молекулярных цепей полностью блокируется. В DE 19519898, Mrose и др., описан, например, способ, при котором увеличение молекулярного веса внутри гранулы лишь незначительно отличается от его увеличения снаружи гранулы, что достигается введением в технологический газ низкомолекулярных продуктов расщепления реакций поликонденсации. В качестве исходного продукта был выбран сложный полиэфир с относительно низким содержанием концевых карбоксильных групп. Таким образом, хотя и обеспечивается управление соотношением реакций поликонденсации, однако, по меньшей мере, локально возникает приблизительно равновесное положение, отрицательно сказывающееся на развитие кристаллической структуры (подавление реакции при продолжающейся кристаллизации). Вследствие частичного подавления одной из реакций поликонденсации возрастает также необходимое время для достижения требуемого молекулярного веса. Раскрытие сущности изобретения Сложный полиэфир. Сложные эфиры представляют собой кристаллизирующиеся, термопластичные поликонденсаты,как, например, полиэтилентерефталат, полибутилентерефталат или полиэтиленнафталат, которые имеют вид либо гомополимеров, либо сополимеров. Сложный полиэфир является полимером, получаемым поликонденсацией из мономеров, компонента диол и компонента дикарбоновая кислота. Применяются разные, в большинстве случаев линейные или циклические компоненты диол с 2-10 атомами углерода. Также могут применяться и разные, в большинстве случаев ароматические компоненты дикарбоновая кислота обычно с 1-3 ароматическими кольцами. Вместо дикарбоновой кислоты может также применяться ее соответствующий сложный диэфир, в частности сложный диметиловый эфир. Обычно сложные полиэфиры получают реакцией поликонденсации с отщеплением низкомолекулярного продукта реакции. При этом поликонденсация может протекать между мономерами непосредственно или же с наличием промежуточной стадии, которая затем переходит в переэтерификацию, причем переэтерификация также может сопровождаться отщеплением низкомолекулярного продукта реакции или же полимеризацией с разрывом кольца. Полученный таким образом сложный полиэфир является, по-1 012301 существу, линейным, при этом может образовываться незначительное количество разветвлений. Сложный полиэфир может представлять собой либо новый, либо повторно применяемый материал. В сложный полиэфир могут вводиться добавки. В качестве добавок пригодны, например, катализаторы, красители и пигменты, средства для защиты от ультрафиолетового света, вспомогательные средства для обработки, стабилизаторы, модификаторы ударной вязкости, вспениватели химического или физического типа, наполнители, например, зародышеобразователи, частицы, улучшающие барьерные или механические свойства, армирующие вещества, такие как шарики или волокна, а также реакционные вещества, как, например, поглотители кислорода или ацетальдегида. Полиэтилентерефталат. Сложным полиэфиром, часто применяемым, прежде всего в производстве полых изделий, например бутылок, является полиэтилентерефталат. Полиэтилентерефталат получают из его мономеров, компонентов диол и дикарбоновая кислота, при этом компонент диол состоит большей частью, в частности более чем на 90 мол.%, из этиленгликоля (1,2 этандиола), а компонент дикарбоновая кислота большей частью, в частности более чем на 90 мол.%, из терефталовой кислоты, причем содержание сомономеров в целом составляет обычно 1-15 мол.%, в частности 2-10 мол.%. При этом содержание сомономеров соответствует сумме содержаний сомономера диол и сомономера дикарбоновой кислоты. Содержание сомономера диол определяют как количество молей сомономеров диол от общего количества молей диолов. Содержание сомономера дикарбовой кислоты определяют как количество молей сомономеров дикарбоновой кислоты от общего количества молей дикарбоновых кислот. В качестве сомономеров применяются также линейные, циклические или ароматические соединения диола и дикарбоновой кислоты. Типичными сомономерами являются диэтиленгликоль, изофталевая кислота или 1,4-бис-гидроксиметилциклогексан. Расплав сложного форполиэфира. Расплав сложного форполиэфира может быть приготовлен либо расплавлением твердого сложного форполиэфира, либо полимеризацией или поликонденсацией мономеров сложного полиэфира в жидкой фазе. В качестве расплава сложного форполиэфира применяются сложный гомополиэфир, сложные сополиэфиры, а также смеси разных сложных полиэфиров, при этом могут также использоваться повторно применяемые виды сырья. Жидкофазная полимеризация проводится обычно при повышенной температуре, в результате чего образуется форполимер в виде расплава. Плавление может проводиться в любом плавильном аппарате, как, например, экструдер, причем сложный полиэфир нагревают в этом случае до температуры свыше его точки кристаллического плавления. Одновременно с плавлением или после него может быть достигнуто снижение молекулярного веса(деполимеризация). Обычно расплав сложного форполиэфира получают способом поликонденсации в жидкой фазе при непрерывном процессе, при этом за этапом этерификации следует этап форполиконденсации. В традиционном процессе получения сложного полиэфира этап поликонденсации проводится в реакторе высокой вязкости (называемым также финишером) (см., например, Современные виды сложного полиэфира,Wiley Series in Polymer Science, Edited by John Scheirs, J. WileySons Ltd., 2003 г., гл. 4.2). Получение сложного полиэфира возможно также с помощью периодического процесса (см., например, Wiley Seriesin Polymer Science, Edited by John Scheirs, J. WileySons Ltd., 2003 г., гл. 4.1). После этого молекулярный вес сложного форполиэфира, в частности полиэтилентерефталата, составляет предпочтительно 10000-16000 г/моль, в частности менее 14000 г/моль. В качестве альтернативы упомянутый выше этап поликонденсации может и не проводиться в реакторе высокой вязкости. В этом случае образуется маловязкий сложный форполиэфир с молекулярным весом, который заметно меньшей молекулярного веса сложного полиэфира после последующей твердофазной обработки. Молекулярный вес сложного форполиэфира, в частности полиэтилентерефталата, составляет предпочтительно 2000-10000 г/моль, в частности более 4000 г/моль, предпочтительно более 7000 г/моль. Под молекулярным весом понимается в данном случае средний молекулярный вес (среднечисловое выражение: Mn). Вязкость сложного полиэфира может выражаться либо через истинную вязкость (IV), либо в виде среднего молекулярного веса (среднечисловое значение: Mn). Для пересчета показателя истинной вязкости фенола: дихлорметан=1:1 на средний молекулярный вес действительно равенство где к=2.1 Е-4 и a=0,82. Данное равенство применимо, как правило, для опубликованных данных, когда не четко выражена смесь растворителей и ее пересчетные коэффициенты. Показатель истинной вязкости (IV) указывает на вязкость раствора и определяется в соответствии со следующим предписанием.-2 012301 Для измерения вязкости раствора применяется смесь из фенола и дихлорбензола (50:50 вес.%) в качестве растворителя. Пробу сложного полиэфира растворяют в течение 10 мин при 130 С и концентрации 0,5% (0,5 г/дл). Измерение относительной вязкости (R.V.) проводится при 25 С с применением вискозиметра Ubbelohde (согласно предписанию стандарта DIN53728, ч. II, январь 1985 г.). Относительная вязкость представляет собой частное от вязкости раствора и вязкости чистого растворителя, которое можно сравнить с соотношением соответствующей скорости капиллярного протекания. Значение истинной вязкости рассчитывается по равенству Huggins на основе замеренной относительной вязкости При указанных выше методах измерения (концентрация полимеров: С=0,5 г/дл, постоянная Huggins КН=0,35) равенство имеет вид На основе среднего молекулярного веса можно определить концентрацию концевых групп (EGN) по равенству где Mn применяется в г/моль, a EGN получают в молях на тонну. На основе концентрации концевых карбоксильных групп (CCOOH) и концентрации концевых групп может быть рассчитано содержание отдельных концевых групп, причем для упрощения во внимание принимаются только присутствующие гидроксильные и карбоксильные концевые группы, вследствие чего EGN=CCOOH+COH. Содержание концевых карбоксильных групп: XCOOH=CCOOH/EGN. Содержание гидроксильных концевых групп: XOH=COH/EGN=(1-XCOOH). При этом CCOOH означает концентрацию концевых карбоксильных групп в моль/т и COH - концентрацию концевых гидроксильных групп в моль/т. Согласно изобретению количество компонентов диол и дикарбоновая кислота, а также режим процесса получения сложного форполиэфира выбираются так, чтобы сложный форполиэфир содержал концевые карбоксильные группы в количестве 0,25-0,6, в частности 0,3-0,55, предпочтительно более 0,35, в частности более 0,4. Гранулирование. Отверждение и формование расплава сложного форполиэфира могут производиться в любой аппаратуре. Однако при этом необходимо иметь в виду, что вещественные свойства и состав расплава сложных форполиэфиров остаются, по существу, неизменными или же образуются в соответствии с диапазоном согласно изобретению. Обычно применяются способы гранулирования. Для гранулирования расплав сложного форполиэфира переводят в заданную форму и отверждают. Для этого раствор сложного форполиэфира, например, продавливают через сопло с отверстием или множеством отверстий и режут, или разбрызгивают в виде капель или распыляют. Отверждение расплава сложного форполиэфира достигается охлаждением. Это может производиться с помощью охлаждающей жидкой среды (например, воды, этиленгликоля) или газообразной среды(например, воздуха, азота, водяного пара) или же посредством контакта с холодной поверхностью, при этом возможны комбинации охлаждающих средств. Охлаждение может проводиться как одновременно с формированием частиц, так и до или после этого. Отверстия сопла имеют обычно круглую форму, однако они могут быть любого другого профиля,например иметь щелевую форму. Необходимо иметь в виду, что количество протекающего через одно отверстие сопла продукта по времени и месту должно выдерживаться в узком диапазоне, при этом стандартное отклонение между отдельными количествами протекающего продукта должно составлять предпочтительно 0,1-10%. Для достижения этой цели диаметр или длина отверстия сопла может варьироваться в зависимости от расположения отверстия. Одновременно с этим следует обеспечивать по возможности одинаковые условия притекания (давление, скорость, температура, вязкость и пр.) к отдельным отверстиям сопла. Резка может производиться либо непосредственно на выходе из сопла, либо после прохождения участка обработки. Если молекулярный вес сложного форполиэфира составляет более 7000 г/моль, то применяются процессы гранулирования, такие как непрерывное, водное кольцевое, подводное или головное гранулирование. Если же расплав сложного форполиэфира является более маловязким, то предпочтительно применяются процессы гранулирования, такие как разбрызгивание в виде капель или распыление.-3 012301 Несмотря на то что для обозначения оборудования для гранулирования используется понятие вода, могут также применяться и другие текучие среды, их смеси, жидкости, их смеси или жидкости с растворенными, эмульгированными или суспендированными в них веществами. Если гранулирование сложных полиэфиров с молекулярным весом свыше 15000 г/моль проводится в промышленном масштабе, то гранулирование маловязких расплавов сложного полиэфира проводится сравнительно редко, однако, такое гранулирование известно. Применение режущего устройства для приготовления маловязких частиц сложного форполиэфира более подробно описано в РСТ/СН 2005/000035, эти подробности включены и в настоящее изобретение. Применение устройства для формирования капель при изготовлении частиц маловязкого сложного форполиэфира более подробно раскрыто в патенте WO 04055093, эти подробности включены также и в данное изобретение. Средний размер гранул должен составлять 0,1-10 мм, предпочтительно 0,5-3 мм, в частности 0,852,5 мм. Средним размером гранулы считается ее статистическая средняя величина среднего диаметра,выводимая из средней величины, получаемой на основании высоты, длины и ширины гранулы. Распределение размеров гранулы должно выдерживаться в узком диапазоне. Предпочтительно, чтобы стандартное отклонение веса 100 измеренных гранул составляло от 2 до 20%. Гранулы должны иметь предпочтительно заданную форму, например, цилиндрическую, шаровую,капельную, шаровидную, или иметь форму, предложенную, например, в ЕР 0541674. Yau. Неправильная форма зернистого продукта, образующаяся при помоле или грохочении, является менее предпочтительной, однако, также пригодна к применению. Предпочтительно, чтобы применялись монолитные гранулы, т. е. гранулы без пор, как, например,гранулы, образующиеся при спекании, вспенивании и пр. Охлаждение может проводиться до температуры, лежащей ниже температуры перехода в стеклообразное состояние, что позволяет осуществлять хранение и/или перевозку гранулята в течение длительного времени. Средняя температура гранулята сложного форполиэфира может поддерживаться и на более высоком уровне в целях повышения энергетической эффективности процесса. Для этого возможно повысить температуру охлаждающей среды и/или соответственно сократить время пребывания в охлаждающей среде. Твердофазная поликонденсация. Молекулярный вес частиц сложного форполиэфира повышается посредством твердофазной поликонденсации до величины 16000-34000 г/моль, в частности 20000-28000 г/моль. Согласно изобретению повышение молекулярного веса происходит при этом более чем на 2000 г/моль, в частности более чем на 4000 г/моль. Твердофазная поликонденсация включает в себя следующие этапы: кристаллизация (если это необходимо после изготовления частиц), подогрев, дополнительная конденсация, охлаждение, образование и обработка технологических газов. При этом могут применяться как непрерывные, так и периодические процессы, которые протекают, например, в аппаратуре, такой как реакторы с псевдоожиженным, фонтанирующим или стационарным слоем, а также в реакторах с мешалками или самодвижущихся реакторах,таких, как вращающаяся трубчатая печь или сушилка с биением. Твердофазная поликонденсация может проводиться как при нормальном или повышенном давлении, так и в вакууме. Известно применение по возможности высоких температур дополнительной конденсации для достижения по возможности ее краткой продолжительности. Однако при этом достигает и кристалличность очень высокого уровня, что в свою очередь ведет к высоким температурам обработки. Предупреждать это следует ограничением температуры дополнительной конденсации. Для достижения достаточно низких температур обработки является эффективной мера, при которой, например, для полиэтилентерефталата значительная часть твердофазной поликонденсации проводится при температуре ниже 230 С, предпочтительно ниже 220 С. Если температура дополнительной конденсации снижается, то возрастает ее продолжительность до момента достижения требуемого молекулярного веса или даже происходит асимптотическое приближение к молекулярному весу, лежащему ниже требуемого молекулярного веса. Следовательно, предпочтительно, например, в отношении полиэтилентерефталата, чтобы существенная часть твердофазной поликонденсации протекала при температуре свыше 190 С, предпочтительно свыше 200C. Из уровня техники известно, что скорость протекания реакции при твердофазной поликонденсации,по меньшей мере, частично контролируется диффузией и, следовательно, возрастает с уменьшением размера гранул. Следовательно, для каждого размера гранул существует оптимальный температурный диапазон дополнительной конденсации, в котором происходит требуемый рост молекулярного веса за экономически эффективное время дополнительной конденсации, составляющее менее 40 ч, в идеальном случае от 4 до 30 ч. Такой оптимальный температурный диапазон дополнительной конденсации должен располагаться в пределах описанного выше диапазона максимальной и минимальной температур твердофазной поликонденсации.-4 012301 Также известно, что скорость кристаллизации достигает своего максимального значения при температуре ниже температуры дополнительной конденсации. Кроме того, известно, что интенсивность дополнительной конденсации снижается с увеличением кристалличности. Следовательно, является эффективной мера, при которой, по меньшей мере, частично кристаллизованный гранулят быстро нагревают для обеспечения по возможности быстрого роста молекулярного веса. Соответствующий способ раскрыт в WO 02/068498, текст описания которого также включен в настоящее изобретение. При этом может оказаться эффективной мера, при которой частицы сложного форполиэфира в начале твердофазной поликонденсации будут нагреваться в течение короткого времени до температуры свыше приведенного выше температурного диапазона дополнительной конденсации. Для полиэтилентерефталата, например, нагрев и краткая выдержка могут проводиться при температуре от 220 С до его точки кристаллического плавления, предпочтительно от 230 до 245 С. Продолжительность выдержки при повышенной температуре не должна составлять более 2 ч, предпочтительно не более 30 мин. В процессе приготовления сложного полиэфира обычно применяются катализаторы для повышения скорости протекания реакции поликонденсации. Добавленные катализаторы переэтерификации сохраняют активность также и во время твердофазной поликонденсации, благодаря чему ускоряется ход реакции переэтерификации. В качестве катализаторов переэтерификации применяется одно или несколько веществ на основе металлических элементов, таких, например, как сурьма, германий, алюминий или титан. Содержание металлического элемента в сложном полиэфире составляет обычно 5-400 ч./млн, при этом предпочтительным является содержание сурьмы - 20-300 ч./млн, германия - 10-150 ч./млн, алюминия - 10200 ч./млн или титана 5-20 ч./млн. Согласно особому варианту выполнения изобретения предусматривается, чтобы в сложный полиэфир добавлялся катализатор этерификации, как, например, металлическое соединение на основе марганца, кобальта, цинка или кальция, в целях ускорения реакции этерификации. Однако во многих случаях приходится совершенно отказываться от таких веществ, поскольку эти катализаторы способствуют также протеканию нежелательных побочных реакций. Изобретение основано на знании того факта, что сложный полиэфир может быть приготовлен с улучшенными свойствами плавления и кристаллизации в том случае, когда исходные свойства сложного форполиэфира и технологический режим твердофазной поликонденсации выбираются таким образом,чтобы рост молекулярного веса происходил преимущественно благодаря реакции этерификации. Очевидность улучшенных свойств плавления следует из сравнительно низкой точки плавления и сравнительно низкой энтальпии плавления, замеренных при первом проведении (1. Run) с помощью дифференциальной сканирующей калориметрии (DSC). Очевидность улучшенных свойств кристаллизации следует из сравнительно высокой точки кристаллизации, замеренной при втором проведении (2. Run) с помощью DSC. Для характеристики продукта применяется сложный полиэфир после твердофазной поликонденсации. Измерением с помощью дифференциальной сканирующей калориметрии (DSC) могут быть определены два разных типа свойств, а именно: 1. Термические свойства, полученные после обработки продукта, определяют при первом проведении измерения с помощью DSC. При этом на основе точки и энтальпии плавления при обработке сложного полиэфира получают данные об условиях и расходе энергии, необходимые для проведения процесса плавления. 2. Термические свойства, получаемые на основе структуры продукта (химический состав, молекулярный вес, распределение молекулярного веса), определяют при втором проведении замера с помощьюDSC. При этом полученная точка кристаллизации дает информацию об условиях кристаллизации во время охлаждения. Для определения точек плавления и точек кристаллизации с помощью DSC при первом проведении измерения производится нагрев до температуры 130 С со скоростью 10 С/мин. После выдержки в течение 1 минуты проводится охлаждение с максимальной скоростью. При втором проведении производят нагрев до 310 С со скоростью 10 С/мин. Точка кристаллизации, определяемая с помощью DSC, соответствует температуре, при которой экзотермический пик кристаллизации достигает своего максимума. Сложный полиэфир должен содержать, по существу, один пик кристаллизации. Определяемый с помощью DSC пик кристаллизации при втором проведении измерения гомополимера полиэтилентерефталат должен составлять, например, более 145 С, в частности, более 155 С. В отношении полиэтилентерефталатов с повышенной долей сомономера точка кристаллизации повышается в соответствии с известными из уровня техники причинно-следственными связями. Определяемая с помощью DSC точка плавления соответствует температуре, при которой эндотермический пик плавления достигает своего максимума. Сложный полиэфир должен содержать по существу один пик плавления, причем для сложного полиэфира с двойным пиком или боковым пиком (называемым также уступом или скрытым уступом), со-5 012301 ставляющим более 50% от высоты основного пика, во внимание принимается пик при более высокой температуре. Уступ или скрытый уступ становится заметным на дополнительном, отчетливом этапе или при дополнительном максимуме на первом ответвлении пика плавления. Определяемый с помощью DSC пик плавления при первом проведении измерения гомополимера полиэтилентерефталат должен составлять, например, менее 260 С, в частности менее 255 С. Для полиэтилентерефталатов с повышенной долей сомономера точка плавления снижается в соответствии с известными из уровня техники причинно-следственными связями. Зависящая от содержания сомономера температура плавления стандартного полиэтилентерефталата, описана, например, в ЕР 0532 988, Thiele. Энтальпия плавления соответствует площади поверхности между линией основания и пиком плавления, ограниченной левой и правой границами пика, причем во внимание принимается двойной пик или боковой пик. Энтальпия плавления при первом проведении измерения гомополимера полиэтилентерефталат должна составлять, например, менее 75 Дж/г, в частности менее 70 Дж/г. Для полиэтилентерефталатов с повышенной долей сомономера энтальпия плавления снижается в соответствии с известными из уровня техники причинно-следственными связями. Если проводится измерение образования концевых групп сложного полиэфира перед твердофазной поликонденсации и после нее, то может быть определено количество реакций этерификации (Е) и реакций переэтерификации в расчете на тонну материала: Е=CCOOH инициирование - CCOOH окончание; Т=(COH инициирование - COH окончание - Е)/2. На основе результирующих удельных долей можно определить, протекает ли реакция большей частью с помощью реакции этерификации Е/(Е+Т)0,5 или же большей частью с помощью реакции переэтерификации Е/(Е+Т)0,5, причем согласно изобретению реакция протекает более чем на 50%, в частности, более чем на 65% и особо предпочтительно более чем на 80%, посредством реакции этерификации. Термическая обработка при твердофазной поликонденсации должна проводиться по существу в инертной атмосфере, в частности, с подачей потока инертного газа. В качестве инертного газа пригодными являются, например, азот, CO2, благородные газы, а также смеси технологических газов. Предпочтительно, чтобы технологический газ, по меньшей мере, частично подавался по циркуляционному контуру. В целях предупреждения отрицательного влияния на реакцию поликонденсации технологический газ необходимо очистить от нежелательных продуктов, в частности, от продуктов распада при реакциях поликонденсации, таких, как вода, этиленгликоль или короткоцепные альдегиды (например, ацетальдегид). Очистка может проводиться с помощью известных из уровня техники систем очистки, таких, например, как каталитические системы сжигания, газовые скрубберы, адсорбционные системы или охлаждаемые ловушки. Согласно изобретению управление реакциями поликонденсации не должно проводиться путем добавки низкомолекулярных продуктов распада реакций поликонденсации. В соответствии с этим концентрация воды в инертном газе должна быть настолько низкой, чтобы она существенно не препятствовала протеканию реакции этерификации. Предпочтительно концентрация воды в сложном полиэфире при подаче инертного газа составляет менее 50%, в частности, менее 30%, от концентрации, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе. Также концентрация низкомолекулярных продуктов распада алкандиола при реакции поликонденсации в среде инертного газа должно поддерживаться на таком низком уровне, чтобы не создавалось существенного препятствия для протекания реакции переэтерификации. Предпочтительно концентрация алькандиола в сложном полиэфире составляет при подаче инертного газа менее 30%, в частности, менее 10%, от концентрации, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе. Теоретическая концентрация воды, которая может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе, определяется концентрацией концевых карбоксильных групп в конце твердофазной поликонденсации (CCOOH окончание)CH20 th=CCOOH окончание, если CCOOHCOH окончание. Если концевые карбоксильные группы присутствуют в избытке, то теоретическая концентрация воды, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе, вследствие содержания концевых гидроксильных групп в конце твердофазной поликонденсации (COH окончание), составит:CH20 th=COH окончание, если CCOOH окончаниеCOH окончание. Концентрация воды, привнесенной извне инертным газом, в соотнесении со сложным полиэфиром,образуется на основе количества привнесенной воды в единицу времени mН 20 и количества обрабатываемого сложного полиэфира в единицу времени mPET, при этом необходимо разделить на молекулярный вес воды для получения показателя моль/т в качестве единицы:-6 012301 Теоретическая концентрация алкандиола, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе, образуется на основе концентрации концевых гидроксильных групп в конце твердофазной поликонденсации (COH окончание) Концентрация алкандиола, привносимого извне инертным газом, в соотнесении со сложным полиэфиром, образуется на основе количества привнесенного алкандиола в единицу времени mAD и обрабатываемого количества сложного полиэфира в единицу времени mPET, при этом необходимо разделить на молекулярный вес алкандиола для получения показателя, моль/т, в качестве единицы Все показатели содержания выражены в моль/т. При изготовлении полиэтилентерефталата, который подлежит поликонденсации для достижения молекулярного веса от 20000 до 28000 г/моль, предпочтительный состав технологического газа на входе в реактор поликонденсации составляет: вода при содержании менее 300 ч./млн, в частности менее 100 ч./млн, и концевые группы в количестве менее 300 ч./млн (w), в частности менее 100 ч./млн (w), если применяется соотношение количество газа/количество продукта менее 1. Пример 1. Расплав гомополимера полиэтилентерефталат, в котором компонент диол состоит более чем на 97 мол.% из этанола и компонент дикарбоновая кислота более чем на 99% из терефталовой кислоты, с содержанием катализатора сурьма в количестве 480 ч./млн, формовали в гранулы шаровидной формы,отверждали и охлаждали. Средний диаметр гранул составил от 2 до 3 мм. Молекулярный вес составил Mn=4715 г/моль. Концентрация концевых карбоксильных групп в продукте составила 166 моль/т и, следовательно, содержание концевых карбоксильных групп - 0,39. Гранулы сначала кристаллизовали в реакторе с псевдоожиженным слоем в течение 20 мин при 140 С, затем обрабатывали в течение 28,5 ч при 225 С в потоке каталитически очищенного азота с точкой росы ниже -40 С. Обработанный продукт имел молекулярный вес Mn=22675 г/моль и концентрацию концевых карбоксильных групп 72 моль/т. Следовательно, реакция поликонденсации протекала на 55,8% через этерификацию. Точка плавления, замеренная с помощью DSC при скорости нагрева 10 С/мин, составила 259,4 С; теплота плавления - 68,7 Дж/г. Сравнительный пример 1. Пример 1 повторили, но с применением исходных продуктов с меньшим содержанием концевых карбоксильных групп, составившим 0,29. Реакция поликонденсации протекала при этом через этерификацию только на 44,5%. Точка плавления, замеренная с помощью DSC при скорости нагрева 10 С/мин, составила 264,1 С; теплота плавления - 69,5 Дж/г. Результаты приведены в табл. 1. Таблица 1-7 012301 Пример 2. Из расплава гомополимера полиэтилентерефталат, компонент которого диол состоял более чем на 97 мол.% из этандиола, а компонент дикарбоновая кислота более чем на 99% из терефталовой кислоты, с применением катализатора сурьма в количестве 480 ч./млн, формировали гранулы шаровидной формы,отверждали и охлаждали. Средний диаметр гранул составил 0,8-1 мм. Молекулярный вес составил Mn=4955 г/моль. Концентрация концевых карбоксильных групп в продукте составила 161 моль/т и, следовательно, их содержание - 0,40. Гранулы сначала кристаллизовали в реакторе со стационарным слоем в течение 30 мин при 140 С и затем обрабатывали в течение 28 ч при 215 С в потоке азота с точкой росы- 60 С. Молекулярный вес обработанного продукта составил Mn=17832 г/моль, концентрация концевых карбоксильных групп в нем - 42 моль/т. Таким образом, реакция поликонденсации протекала на 85% через этерификацию. Точка плавления, измеренная с помощью DSC при скорости нагрева 10 С/мин, составила 253,2 С; тепло плавления - 70,2 Дж/г. Пример 3. Пример 2 повторили, но с применением исходного продукта с меньшим содержанием концевых карбоксильных групп, составившим 0,29. Результаты приведены в табл. 2. Сравнительный пример 2. Пример 2 повторили, но с применением исходного продукта с меньшим содержанием концевых карбоксильных групп, составившим 0,08. Результаты приведены в табл. 2. Таблица 2 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения сложного полиэфира с улучшенными свойствами плавления и кристаллизации, включающий следующие стадии:a) приготовление расплава сложного форполиэфира со средним молекулярным весом (Mn) 200016000 г/моль,b) отверждение и формирование частиц из сложного форполиэфира,c) термическую обработку частиц сложного форполиэфира в твердой фазе в присутствии катализатора переэтерификации, сопровождающуюся увеличением молекулярного веса (дельта Mn) более чем на 2000 г/моль,отличающийся тем, что перед этапом с) частицы сложного форполиэфира содержат концевые карбоксильные группы (XCOOH) в количестве 0,25-0,6, а во время термической обработки на этапе с) доля реакции этерификации (Е) в реакциях поликонденсации (Е+Т) составляет 0,5-1. 2. Способ по п.1, отличающийся тем, что на этапе а) получают расплав сложного форполиэфира со средним молекулярным весом (Mn) более 4000 г/моль, в частности более 7000 г/моль. 3. Способ по п.1 или 2, отличающийся тем, что на этапе а) получают расплав сложного форполиэфира со средним молекулярным весом (Mn) менее 14000 г/моль, в частности менее 9900 г/моль. 4. Способ по одному из предшествующих пунктов, отличающийся тем, что на этапе с) молекулярный вес (дельта Mn) возрастает более чем на 4000 г/моль. 5. Способ по одному из предшествующих пунктов, отличающийся тем, что на этапе с) молекулярный вес возрастает на 16000-34000 г/моль, в частности на 20000-28000 г/моль. 6. Способ по одному из предшествующих пунктов, отличающийся тем, что перед этапом с) содержание концевых карбоксильных групп (XCOOH) в частицах сложного форполиэфира составляет 0,30-0,55.-8 012301 7. Способ по одному из предшествующих пунктов, отличающийся тем, что перед этапом с) содержание концевых карбоксильных групп (XCOOH) в частицах сложного форполиэфира составляет более 0,35, в частности более 0,40. 8. Способ по одному из предшествующих пунктов, отличающийся тем, что во время термической обработки на этапе с) доля реакции этерификации (Е) в реакциях поликонденсации (Е+Т) составляет более 0,65, в частности более 0,8. 9. Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве катализатора переэтерификации применяют одно или несколько веществ на основе металлических элементов, таких,например, как сурьма, германий, алюминий или титан, причем содержание металлического элемента в сложном полиэфире составляет 5-400 ч./млн, при этом содержание сурьмы составляет 20-300 ч./млн,германия - 10-150 ч./млн, алюминия - 10-200 ч./млн или титана - 5-20 ч./млн. 10. Способ по одному из предшествующих пунктов, отличающийся тем, что частицы представляют собой гранулы заданной формы, например шаровой, шаровидной, цилиндрической. 11. Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве сложного полиэфира применяется полиэтилентерефталат или один из его сополимеров. 12. Способ по п.11, отличающийся тем, что термическую обработку на стадии с) проводят, по существу, при температуре в диапазоне 180-230 С, в частности 190-220 С. 13. Способ по п.11 или 12, отличающийся тем, что в начале термической обработки проводят нагрев до повышенной температуры в диапазоне от 220 С до точки плавления сложного полиэфира, в частности от 230 до 245 С, при этом продолжительность выдержки в указанном диапазоне составляет не более 2 ч, в частности не более 30 мин. 14. Способ по одному из предшествующих пунктов, отличающийся тем, что термическую обработку на стадии с) проводят в инертной атмосфере, в частности, в потоке инертного газа, содержащего воду. 15. Способ по п.14, отличающийся тем, что концентрацию воды в инертном газе поддерживают на таком низком уровне, чтобы ее концентрация в сложном полиэфире при вводе инертного газа составила менее 50%, в частности менее 30%, от концентрации, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе. 16. Способ по п.14 или 15, отличающийся тем, что концентрацию низкомолекулярных продуктов распада алкандиола при реакции поликонденсации в среде инертного газа поддерживают на таком низком уровне, чтобы их концентрация в сложном полиэфире при вводе инертного газа составила менее 30%, в частности менее 10%, от концентрации, которая теоретически может установиться из-за концевых групп сложного полиэфира при его конечном молекулярном весе. 17. Способ по одному из предшествующих пунктов, отличающийся тем, что для ускорения реакции этерификации вводят катализатор, представляющий собой металлическое соединение на основе марганца, кобальта, цинка или кальция. 18. Способ по одному из предшествующих пунктов, отличающийся тем, что измеренная с помощью дифференциальной сканирующей калориметрии (DSC) энтальпия плавления сложного полиэфира составляет менее 75 Дж/г. 19. Способ по одному из предшествующих пунктов, отличающийся тем, что температура во время пика кристаллизации сложного полиэфира при втором измерении с помощью DSC составляет более 155 С.

МПК / Метки

МПК: C08G 63/78, C08G 63/80

Метки: свойствами, сложного, кристаллизации, улучшенными, полиэфира, плавления, способ, получения

Код ссылки

<a href="https://eas.patents.su/10-12301-sposob-polucheniya-slozhnogo-poliefira-s-uluchshennymi-svojjstvami-plavleniya-i-kristallizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения сложного полиэфира с улучшенными свойствами плавления и кристаллизации</a>

Предыдущий патент: Композиция для лечения или предотвращения сахарного диабета и ее применение

Следующий патент: Устройство управления электрическим аппаратом

Случайный патент: Способ и устройство для загрузки перерабатывающих установок