Способ изготовления мембранно-электродных устройств и их комплектов

Номер патента: 11726

Опубликовано: 28.04.2009

Авторы: Хайгейт Дональд Джеймс, Боурн Симон, Ллойд Джонатан Энтони, Смит Рейчел Луиза

Формула / Реферат

1. Способ изготовления мембранно-электродного устройства, включающий сборку его компонентов, включающих мембрану, электроды и катализатор, в котором сборка также включает впрессовывание катализатора в материал мембраны, отличающийся тем, что этап впрессовывания катализатора в материал мембраны включает нанесение частиц твердого катализатора на поверхность носителя, введение мономерной смеси в пространство между двумя такими носителями, покрытыми катализатором, и полимеризацию мономерной смеси in situ, после чего носитель отделяют, или нанесение частиц твердого катализатора на поверхность электродного материала и обработки их таким образом, что катализатор становится активированным и неразъёмно присоединяется к электродному материалу, введения мономерной смеси в пространство между двумя такими электродными материалами, покрытыми катализатором, и полимеризацию мономерной смеси in situ.

2. Способ по п.1, отличающийся тем, что катализатор наносят на носитель, который может быть или может не быть еще одним компонентом мембранно-электродного устройства, и формируют мембрану в контакте с ним.

3. Способ по п.2, отличающийся тем, что катализатор находится на поверхности по меньшей мере одного из электродов.

4. Способ по п.3, отличающийся тем, что мембранно-электродное устройство содержит электрод, расположенный внутри мембраны.

5. Способ по любому из пп.1-4, отличающийся тем, что перед прессованием катализатор наносят на поверхность носителя, который затем удаляют.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что формирование мембраны включает ее растяжение.

7. Способ по п.6, отличающийся тем, что растяжение мембраны выполняют внутри ограничивающей рамки.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что мембрана является гидрофильной.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что материал мембраны может быть получен полимеризацией одного или нескольких мономеров и/или форполимеров, при этом впрессовывание осуществляют посредством полимеризации, предпочтительно in situ.

10. Способ по п.8, отличающийся тем, что мембрана может быть получена гидратацией предварительно растянутого гидрофильного материала, при этом впрессовывание осуществляют посредством гидратации, при которой материал мембраны претерпевает расширение и/или восстановление формы, предпочтительно in situ.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что используют катализатор в форме частиц.

12. Способ по п.1, отличающийся тем, что поверхность электродного материала, покрытую катализатором, прижимают к поверхности термопластичной пленки при температуре выше точки стеклования пленки так, чтобы частицы катализатора становились частично вдавленными в поверхность пленки.

13. Способ по любому из предшествующих пунктов для изготовления батарей мембранно-электродных устройств.

Текст

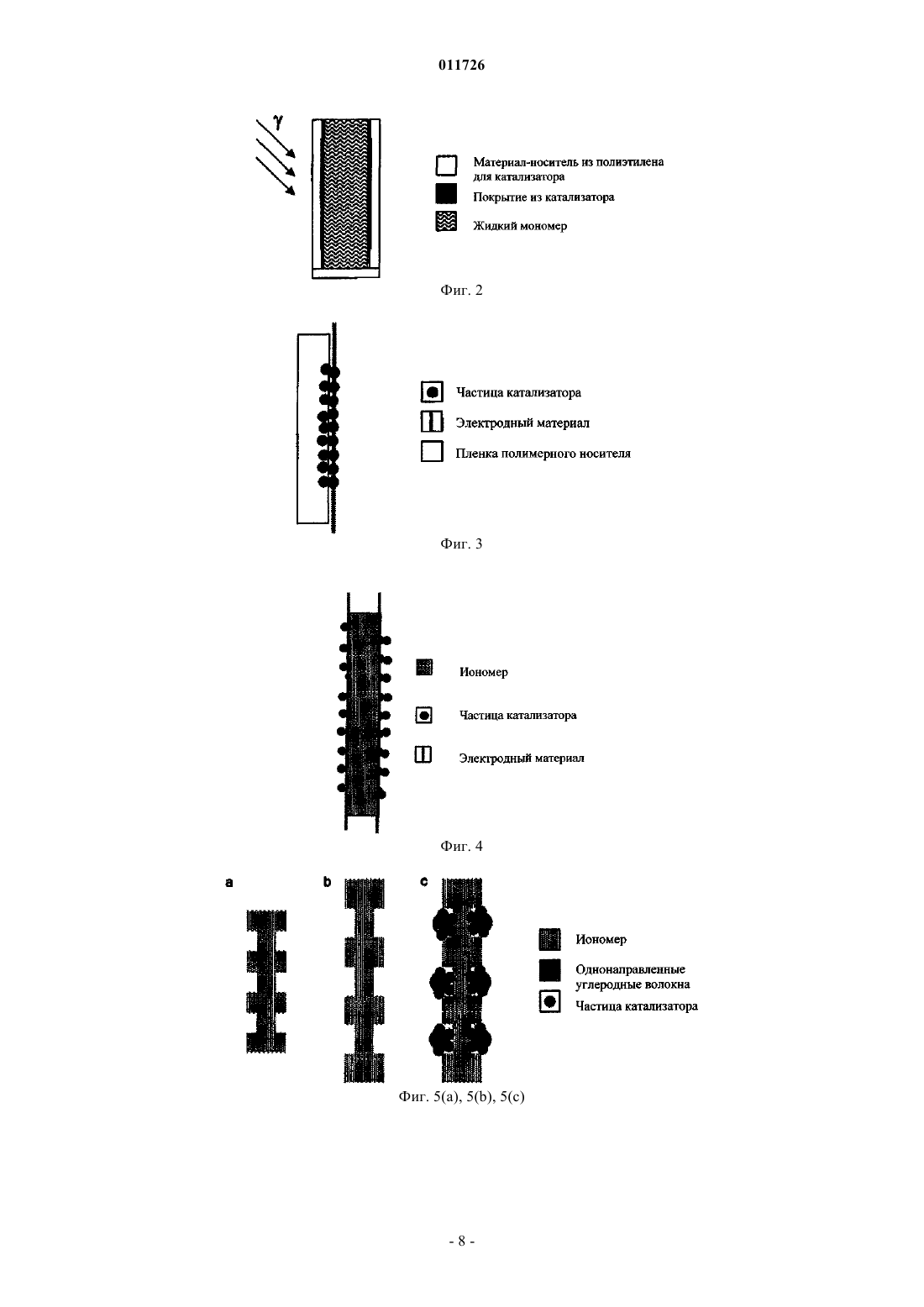

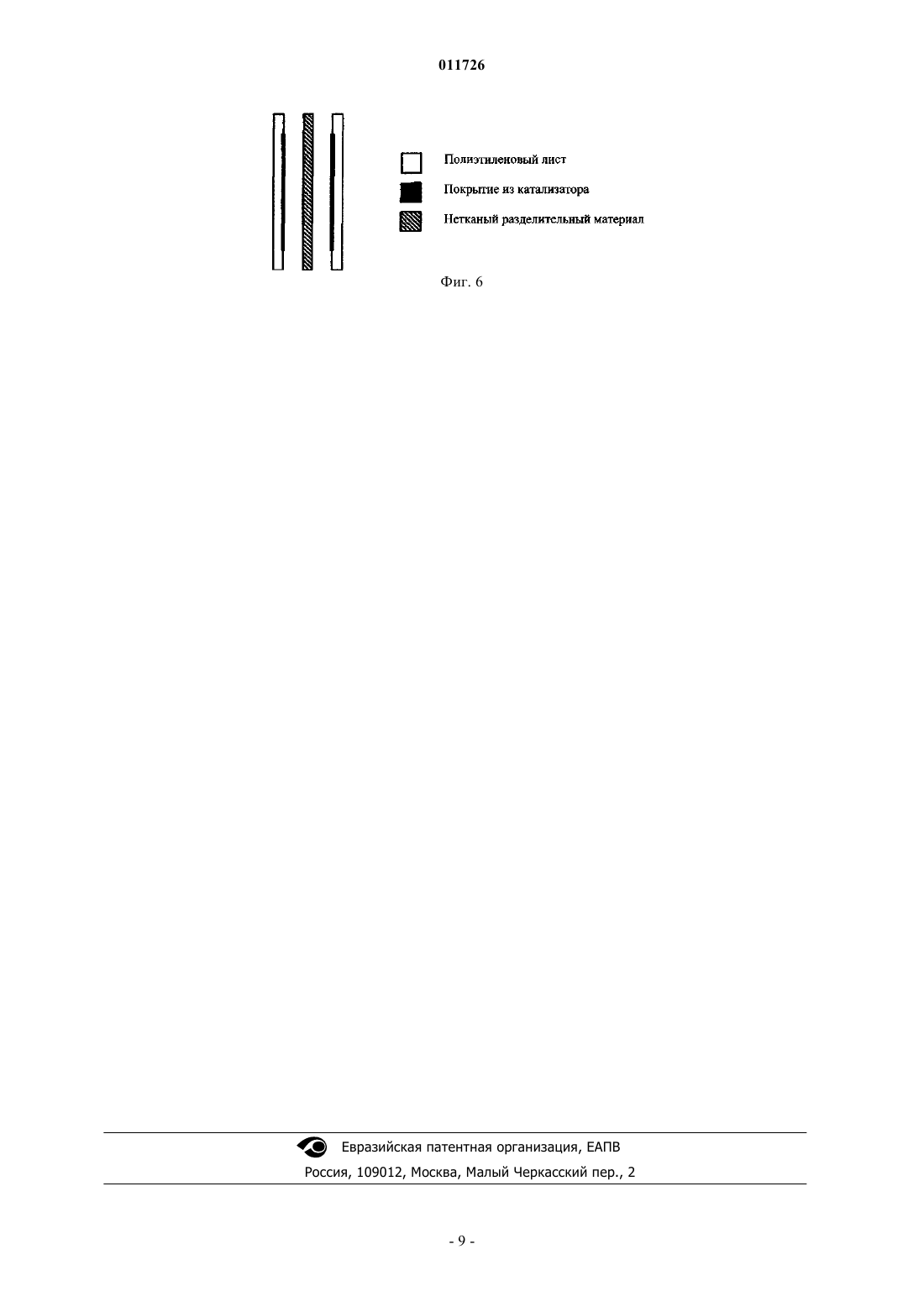

011726 Область техники Настоящее изобретение относится к способу изготовления мембранно-электродных устройств(МЭУ) и их комплектов. Предшествующий уровень техники Как описано в патенте GB2380055, изготовление электрохимических элементов включает полимеризацию ионопроводящего материала in situ, в пространстве или полости. Чтобы образующаяся в результате структура обладала нужными электрическими свойствами, как правило, требуется присутствие катализатора в, на или рядом с каждой поверхностью ионоактивного материала. В стандартных электрохимических структурах (например, топливных элементах и электролизерах) и фото-электрохимических устройствах (например, фотогальванических элементах, электрохимических элементах прямой диссоциации и электрохимических элементах с фотоусилением), где ионоактивный материал присутствует либо (i) в форме термопластичной мембраны (такой как Нафион), либо (ii) в виде жидкости (кислой или щелочной), катализатор обычно вводят в один или два приема следующим образом:(i) катализатор используют в виде отдельных тонкоизмельченных частиц или, в случае катализатора на подложке закреплены на каком-либо связующем материале (как правило, частицах угля или угольной бумаге, где угольная бумага может, кроме того, выступать в роли электрода). В таком виде катализатор равномерно распределен по поверхности мембраны и впрессован под действием тепла и давления (для Нафиона, как правило, это температура 140 С и давление 690 кПа) в поверхность термопластичной мембраны. Требуется, чтобы катализатор образовывал однородный слой в плотном контакте с иономером, но был доступен для воздействия реагента, расположенного рядом с поверхностью мембраны, как показано на фиг. 1;(ii) катализатор готовят в виде слоя на поверхности, определяющей электрохимический элемент. Например, в случае фотогальванического элемента элемент состоит из двух стеклянных листов, покрытых прозрачным электродом (оксидом олова), который дополнительно покрыт катализатором (диоксидом титана - для образования одного электрода, и платиной - для образования второго) в виде нерастворимого слоя, нанесенного на поверхность стекло/оксид олова. Полученную в результате поверхность далее обрабатывают жидким щелоком для завершения образования элемента. Проблемы, связанные с использованием таких систем, широко известны. Твердый полимер Нафион неизбежно высыхает во время нанесения катализатора при воздействии температуры, необходимой для того, чтобы сделать Нафион мягким и деформируемым, однако, чтобы он был эффективным ионным проводником Нафион следует гидратировать. Во время этих процессов материал разбухает и проявляет склонность к расслаиванию, нарушая тот самый контакт, который необходим между полимером и катализатором. Также хорошо известно об использовании жидких проводящих материалов в виде щелока,однако использование жидкости налагает ограничения на дизайн и работу элемента. Сущность изобретения Настоящее изобретение описывает различные пути введения катализатора в систему, которые были бы совместимы с возможностью низкой цены, высокоэффективным производством мембранноэлектродных устройств и батарей мембранно-электродных устройств. Эти пути охарактеризованы в формуле изобретения. Настоящее изобретение позволяет устранить описанные выше проблемы. Краткое описание графических материалов Фиг. 1 представляет собой схематическое изображение предпочтительного взаимного расположения частиц катализатора и иономера. Фиг. 2 представляет собой схематическое изображение, показывающее полость, образованную между покрытым катализатором материалом-носителем, заполненную жидким мономером. Полимеризацияin situ позволяет удалять материал-носитель, чтобы обнажить катализатор в/на поверхности иономера. Фиг. 3 представляет собой схематическое изображение полимерной пленки-носителя, включающей покрытый катализатором электродный материал. Два таких элемента могут быть использованы в качестве сторон полости формы. Фиг. 4 представляет собой схематическое изображение структуры МЭУ после полимеризации, между двумя структурами такого типа, как изображено на фиг. 3. Полимерную пленку-носитель отслаивают для обнажения электродного материала, углубленного внутрь полимера, в результате чего частицы катализатора открыты для воздействия реагентов. Фиг. 5(а), 5(b) и 5(с) представляют собой схематическое изображение (а) заготовки из иономера с профилем поверхности, (b) профилированного иономера в предварительно растянутом состоянии и (с) профиля поверхности иономера, заполненного катализатором, покрытым углеродными волокнами с односторонней ориентацией. При гидратации иономер будет стремиться вернуться к форме, изображенной на фиг. (а), продолжая при этом сохранять структуру катализатор/электрод. Результатом является структура МЭУ. Фиг. 6 представляет собой схематическое изображение, относящееся к примеру 2. Описание предпочтительных вариантов осуществления изобретения Мембраной может быть любой подходящий материал, включая материалы, широко известные в-1 011726 данной области, например жесткий полимер, такой как Нафион. Предпочтительно, чтобы МЭУ включал гидрофильную мембрану, например такую, как описана в заявке на патент WO03/023890, содержание которой включено в данное описание посредством ссылки. Продукты такого типа, как описанные выше,обозначены как ITM-SPE [ITM (ИОМ) - ионообменная мембрана, SPE (ТПЭ) - электролит из твердого полимера]. В данном контексте использованы также и другие сокращения: ВП для винилпирролидона,МА для метакрилата, ММА для метилметакрилата и ХПО для химического или регулируемого парофазного осаждения. Как правило, мембранный материал, использованный согласно данному изобретению, представляет собой иономер и/или является гидрофильным. Обычно он будет гидратироваться в процессе использования, делая возможным перенос ионов. Гидрофильные сополимеры могут быть образованы полимеризацией из раствора мономерной смеси, как правило включающей:(a) гидрофобный/структурный сомономер, такой как ММА (метилметакрилат), АН (акрилонитрил),полиамид или ТРИС, и(b) гидрофильный, но не обязательно электроактивный сомономер, такой как ВП (винилпирролидон) или ГЭМА (гидроксиэтилметакрилат). Присутствие гидрофильного и гидрофобного мономеров позволяет регулировать электрические свойства независимо от гидравлических свойств, что может быть уместно из-за отдельных требований к мембране и к границе мембрана/катализатор/электрод. Относительные количества этих мономеров позволяют регулировать набухаемость и допускают, чтобы продукт был жестким, либо твердым и эластичным. Сшитые материалы могут быть созданы путем использования -излучения или теплового излучения. Например, может быть использовано ионизирующее излучение, к примеру -излучение кобальта 60,равное 90 МэВ, в этом случае не требуется добавления сшивающего агента. Тем не менее, свойства целевого материала можно регулировать при помощи добавления(c) химического сшивающего агента, такого как аллилметакрилат или диметакрилат этиленгликоля,и(d) химического инициатора, такого как АИБН (азаизобутиронитрил) либо азабисцикпогексанкарбонитрил. Если материал подлежит термоинициированию и сшиванию, для способа будут необходимы указанные выше компоненты (с) и (d). Такие гидрофильные материалы могут быть превращены в электроактивные системы, катионные или анионные, при помощи добавления(e) электроактивной молекулы, удерживаемой внутри матрицы гидрофильного полимера; или(f) электроактивного сомономера. Основой электроактивного компонента может быть кислота, например сульфокислота (SO3), фосфорная или фосфоновая кислота, либо щелочь, например соединение, являющееся источником ОНионов, такое как KOH, NaOH или гидроксид аммония, либо хлорид винилбензилтриметиламмония. Предпочтительным мономером является 2-акриламидо-2-метил-1-пропансульфоновая кислота (АМПС),стиролсульфоновая кислота (СК), винилсульфоновая кислота (ВК) или SOMA. Кроме того, возможно,чтобы компоненты (а) или (b) могли быть модифицированы с тем, чтобы выполнять также и функцию компонента (f). Электроактивная молекула (е) может удерживаться внутри матрицы благодаря стерическим эффектам, в качестве альтернативы образованию химической связи либо в дополнение к образованию химической связи. Добавление в гидрофильный полимер жидкости, способствующей набуханию (например,этилового спирта), может привести к лучшему набуханию, чем при использовании воды. Ионоактивные молекулы, растворенные в способствующей набуханию жидкости, будут в результате диффузии замещаться водой, а полимер будет сжиматься, тем самым вовлекая молекулы внутрь матрицы. Такой эффект наблюдается для сополимера ММВА-ВП, 50:50, и ионных молекул, растворенных в этиловом спирте. Таким способом в матрицу могут быть введены один или более типов ионоактивных молекул. Последующая активация материала под действием -излучения может вызвать реакцию между введенными молекулами с образованием молекулы большей, чем удерживаемая за счет стерических эффектов, и/или реакцию связывания введенной молекулы с полимерной матрицей. В твердом полимерном электролите, таком как используется в любой форме ПОМ-систем (ПОМ протонообменная мембрана), ионная проводимость (Ci) должна быть значительно выше, чем электронная проводимость (Се). Для успешной работы требуется соотношение Ce/Ci менее 0,1. Полимеры, пригодные для использования согласно изобретению, могут быть получены полимеризацией мономеров и воды или другого жидкого вещества, в котором растворим компонент (f) и с которым смешиваются остальные компоненты. Участие воды не вполне изучено, но в виде кислотного или щелочного раствора она, вероятно, выступает как сомономер и содействует введению кислотного или щелочного фрагмента в структуру сшитого полимера. После полимеризации часть воды или вся вода-2 011726 может быть удалена, однако, повторная гидратация не обязательно приведет к продукту, который был получен перед сушкой. Требования к материалам включают их гидрофильность для регулирования водо- и газопроницаемости независимо от электрических свойств и их сшивание для обеспечения стабильности; использование сульфокислоты, фосфорной кислоты и так далее; использование щелочной боковой цепи для щелочных топливных элементов и использование воды либо спирта для переноса электроактивного фрагмента в полимер, полярного раствора, действующего (неожиданно) как сомономер. В качестве полимера предпочтительны АН-ВП плюс АМФС, однако, другие подходящие комбинации мономеров включают ММАВП и ММА-ГЭМА. В большинстве случаев, катализатор может быть приготовлен несколькими способами:(a) в виде суспензии твердых частиц в дисперсионной жидкости, как, например, краска, которую затем наносят равномерно или по заданному шаблону при помощи распыления либо в жидком виде путем закрашивания или намазывания любым подходящим способом, включая ракельный нож или краскоструйный способ;(b) в виде сухого порошка, такого, что частицы могут быть распределены по поверхности равномерно или по заданному шаблону при помощи любых подходящих средств, включая распыление в электростатическом поле или втирание в текстурированную поверхность; или(c) в виде раствора либо реагента, который может подаваться в жидком виде и осаждаться или другим способом химически наноситься на поверхность. Предпочтительные способы изобретения включают следующие способы с 1 по 7. Продукт ITM-SPE рассмотрен исключительно для иллюстрации, вместо него могут быть использованы и другие материалы. Способ 1. Подготовленный слой катализатора приводят в контакт, например, под давлением, с поверхностью полностью гидратированного сшитого гидрофильного ионоактивного материала (ITM-SPE). Такие материалы характеризуются тем, что размягчаются и становятся эластичными при гидратировании, и в таком виде поверхность становится достаточно мягкой и деформируемой, позволяя частицам катализатора приходить в непосредственный контакт только за счет приложения давления. Таким образом, два электрода, определяющие границы элемента, покрывают катализатором при помощи любого подходящего способа, катализатор сушат либо отверждают для присоединения его к материалам электродов, и электроды прижимают вплотную к поверхности ITM-SPE мембраны. Альтернативно, покрытые электроды удерживают отдельно на фиксированном расстоянии, и в зазор вводят ITM-SPE материал, изначально дегидратированный или предварительно растянутый для уменьшения толщины. При гидратированииITM-SPE разбухает и начинает соприкасаться с электродами, тем самым обеспечивая необходимое давление на поверхности раздела для поддержания хорошего контакта. Альтернативно слой катализатора может быть нанесен на гидрофильную поверхность и удерживаться на месте поверхностями электродов, прижатыми вплотную к катализатору. Способ 2. Согласно данной методике, частицы твердого катализатора включают в поверхность ITM-SPE во время полимеризации при помощи процесса переноса, например катализатор наносят на исходный материал, который удаляют после полимеризации, оставляя частицы катализатора на/в поверхности. Частицы твердого катализатора наносят (равномерно или согласно определенному шаблону) на поверхность среды-носителя при помощи любого подходящего метода (нанесение краски, распыление,ХПО, сухое прессование, прокатка, электростатическое притяжение или осаждение из раствора). Среданоситель должна быть эластичной и нерастворимой в гидрофильной мономерной смеси (например, политеновая пленка толщиной 100 мкм). Покрытую среду-носитель далее используют для образования границы или поверхности электрохимического элемента, а мономерную смесь вводят в пространство между двумя такими средами-носителями, покрытыми катализатором, и полимеризуют in situ, например, при помощи -излучения или тепловыми средствами, как показано на фиг. 2. Когда полимеризация завершается (или в любое подходящие промежуточное время) среду-носитель отделяют, оставляя поверхность полимера открытой и содержащей частицы катализатора, ранее прикрепленные к среде-носителю. Типичный исходный материал, который можно использовать, включает пластмассу или другой листовой материал, например полиэтилен, и предпочтительно механически обработанный с получением шероховатой поверхности или текстурированный или обработанный коронным разрядом. Также можно использовать силиконовую прокладочную бумагу или силиконовый лист либо блок. В каждом случае катализатор может быть нанесен, например, в виде пасты с водой или акрилонитрилом с или без дисперсии ПТФЭ (политетрафторэтилена), в виде краски, приготовленной из воды и ВП, необязательно с полиэтиленоксидом в качестве увлажнителя, либо при помощи вдавливания их в термопластичный лист, нагретый выше температуры стеклования, таким образом, чтобы частицы катализатора оказались частично встроенными в поверхность материала-носителя. Способ 3. Твердые частицы катализатора наносят (например, окрашиванием, распылением, ХПО, сухим прессованием, прокаткой, электростатическим притяжением, гальваническим способом или осаждением из-3 011726 раствора) на поверхность подходящего материала электрода (например, однонаправленные углеродные волокна или тонкую металлическую сетку) и нагревают либо предварительно обрабатывают иным способом, чтобы активировать катализатор и неразъмно присоединить его к материалу электрода. При необходимости, перед полимеризацией in situ и/или вдавливанием в пленку покрытый катализатором электрод можно гофрировать; это может уменьшить внутренние напряжения системы во время гидратации. Покрытая катализатором поверхность материала электрода затем может быть прижата вплотную к поверхности подходящей термопластичной пленки (например, политена) при температуре, выше точки стеклования пленки, так, чтобы частицы катализатора оказались частично вдавленными в поверхность пленки. Такая изоляция поверхности электрода, покрытого катализатором, дает защитный слой для предохранения покрытого катализатором электрода от обволакивания полимерной смесью; эта стадия способа является необязательной: в некоторых случаях такая изоляция может не требоваться, например, если в элементе планируется использовать жидкий окислитель и жидкое топливо. Полимерную пленку, несущую слой катализатора, и электродный материал далее используют для образования поверхности электрохимического элемента (как показано на фиг. 3), а иономер в жидком виде вводят в образующийся при этом зазор. Материал ITM-SPE далее полимеризуют in situ, после чего полимерную пленку удаляют, оставляя частицы катализатора на поверхности, как показано на фиг. 4. В случаях, когда электрод, покрытый катализатором, не вдавлен в пленку, для образования границ электрохимического элемента требуется форма. Ее можно обеспечить при помощи жесткой структуры или пленки, такой как политен. В каждом случае получающийся в результате МЭУ имеет новую структуру, в которой электрод погружен внутрь иономера, а не открыт на поверхности, как в традиционной системе. Основным преимуществом такой системы является то, что катализатор может быть термообработан для обеспечения его максимальной эффективности, поскольку можно выбрать материал электрода, который будет стойким к технологическим операциям, необходимым для катализатора. Использование термопластичного исходного материала приводит к частицам катализатора, защищенным от обволакивания (изначально) жидкой мономерной смесью; это гарантирует хорошее соприкосновение с реагентом (кислородом и водородом в случае топливного элемента). В случае жидких топлива и окислителей для топливных элементов такая защита может не понадобиться. Способ 4. Твердые частицы катализатора внедряют на поверхность материала ITM-SPE, предварительно желатинированного с образованием вязкого форполимера; затем осуществляют процесс полимеризации. Предварительная желатинизация предохраняет частицы от преждевременного покрытия полимером, тогда как последующее выполнение процесса полимеризации обеспечивает долговременное сцепление частиц катализатора с поверхностью конечного полимера. Альтернативно частицы катализатора могут быть введены в форполимер и нанесены на поверхность конечной полимерной мембраны. Способ 5. В данном способе используют свойства восстановления предварительно растянутого состояния сшитых гидрофильных материалов; известно, что гидрофильные материалы могут быть предварительно растянуты для того, чтобы после гидратации они изменяли форму регулируемым и прогнозируемым образом. Данный способ, кроме того, подходит для ионоактивных материалов, при условии, что они также являются сшитыми и гидрофильными, как это имеет место в предпочтительных ITM-SPE системах. Если сшитый гидрофильный иономер отливают с профилем поверхности, таким как показано исключительно в качестве примера на фиг. 5 а, и предварительно растягивают до формы, изображенной на фиг. 5b, он будет сохранять этот второй профиль до тех пор, пока не гидратирован. Твердые частицы катализатора или частицы катализатора, закрепленные на подходящей электродной структуре (например, однонаправленных углеродных волокнах, таких как описаны в способе 3) и введенные в профиль поверхности, как показано на фиг. 5 с, будут захватываться и надежно удерживаться при гидратации гидрофильного материала и возвращении его к своей первоначальной форме. При заданном размере гидрофильный материал будет оказывать значительное усилие на частицы катализатора,чтобы обеспечить хороший электрический контакт с доступом к реагирующим газам. Очевидно, что данный способ может быть успешно выполнен для широкого ряда профилей поверхностей, и в действительности нет необходимости делать электрод основой для катализатора, поскольку частицы катализатора будут надежно удерживаться в соответствующей профильной гидрофильной поверхности после восстановления формы, а электрод может быть присоединен позже любым подходящим способом, включая простое прессование. Кроме того, этот способ, основанный на восстановлении формы, может быть использован для фиксирования покрытых катализатором электродов в определенном месте. Способ 6. Согласно этому способу катализатор изначально наносят в виде жидкости, в растворе, в виде микроэмульсии или путем реакции из газообразных предшественников. В случае катализатора, который может быть осажден из водного раствора, его можно наносить на поверхность гидратированного ITM-SPE и осаждать на поверхность мономера, при этом электрод образует единое целое с поверхностью иономера во время полимеризации или вводится после. Контакт может быть осуществлен при помощи сжатия.-4 011726 Альтернативно, раствор катализатора может быть использован для поверхности простейшего гидрофильного материала (например, 75% воды поглощает гидрофильный материал, приготовленный из 1 части ММА и 4 частей ВП с 0,5% аллил-МА в качестве сшивающего агента). Катализатор может быть нанесен на гидрофильную поверхность в гидратированном или сухом виде и термообработан (при температуре до 140 С в случае гидратирования под давлением). Гидрофильный материал далее может использоваться (в гидратированном или сухом виде) в способе, аналогичном способу 2, в качестве материала-носителя, который удаляют после полной полимеризации иономера. Способ 7. Согласно данному способу МЭУ дополняют матрицей или рамкой. Такая рамка может быть ионопроводящей или неионопроводящей, электропроводной или неэлектропроводной, гидрофильной или негидрофильной, либо представлять собой структуру, содержащую любые из упомянутых выше участков, в зависимости от конечного применения. Рамка может быть предварительно растянута (если она образована из сшитого полимера) для обеспечения такого же растяжения, как МЭУ при гидратации, либо может использоваться для ограничения растяжения, если это требуется. Альтернативно, она может быть растянута или видоизменена под действием тепла и давления, если является термопластичной, чтобы соответствовать гидратированной мембране или свести к минимуму внутреннее напряжение мембраны во время работы в качестве элемента. Подходящие материалы включают известные пластмассы, которые выбирают с точки зрения их неионо- и неэлектронопроводности и которые могут быть избирательно проницаемы для мономеров с образованием взаимопроникающих сетевых пограничных слоев; см., например, патент GB-A-1463301, содержание которого включено в данное описание посредством ссылки. Так, например, Trogamid CX практически не подвержен проникновению винилпирролидона, тогда как Trogamid T и Nylon 6 являются в значительной степени проницаемыми. Этому проникновению не мешают дополнительные ионные ингредиенты, необходимые для образования иономера. Кроме того, установлено, что многие материалы электродов, начиная от металлических сеток и заканчивая проводящими углеродными волокнами, будут связываться с полимеризующимися ионными мономерами с образованием композиционного материала. Выбор смеси Trogamid CX, 80%, с Trogamid T, 20%, дает найлон, который через соответствующее время (30 мин) оказывается пропитанным мономерной системой на глубину 0,5 мм. После полимеризации этой пропитанной сетки образующийся в результате компонент будет электроно- и ионоизолированным в основной массе найлона, но ионопроводящим в большей части мембраны. В пропитанной на 5 мм сетке имеет место постепенный переход свойств между обоими компонентами. Данный технический прием может быть использован для создания любой из двух или обеих границ мембраны или подложек,входящих в состав мембраны. Очевидно, что данные технические приемы могут использоваться в комбинации. Например, способ 1 может быть использован для усиления и улучшения результатов способов 2 или 3. Изобретение иллюстрируют следующие примеры. Пример 1. Удержание электродного материала, покрытого катализатором, в прижимном контакте с ITM-SPE мембраной является достаточным для достижения надлежащего контакта в течение работы в качестве топливного элемента. Такими электродными материалами могут быть угольная ткань или бумага,имеющиеся в продаже от производителей, включая Etek. Альтернативно, покрытый катализатором электрод может быть изготовлен следующим способом. Из порошка платиновой черни (Sigma Aldrich) и воды для ВЭЖХ готовят густую краску. Краску наносят на подходящий электродный материал (например, на переплетеные графитизированные углеродные волокна) при помощи лезвия скальпеля или кисти. Большую загрузку по платине можно получить путем последующего притирания электродного материала вплотную к поверхности плоского стекла, тонко посыпанного небольшим количеством порошка платиновой черни. Влаги, удерживаемой плетеной углеволокнистой структурой из краски, достаточно для захвата и удержания на поверхности дополнительного количества катализатора. Электродный материал может быть высушен, например, нагреванием в вакуумном сушильном шкафу при температуре 40 С в течение 20 мин. Гидратированную ITM-SPE мембрану помещают между двумя частями покрытого катализатором электрода, с катализатором, обращенным к мембране. Собранное устройство сжимают между газовыми коллекторами топливного элемента. Между мембраной и катализатором возникает очень хороший контакт благодаря способности мембраны легко принимать соответствующую форму при слабом сдавливании. Пример 2. Лист полиэтилена 130 мм промывают и обезжиривают метанолом, после чего вырезают по заданному размеру (приблизительно 7070 мм). Участок одной из сторон каждого полиэтиленового листа покрывают катализатором (платиновая чернь 52,078-0, из Sigma Aldrich) способом, который предполагает приготовление краски из платиновой черни и воды (для ВЭЖХ) с небольшим количеством мягкого мыла(мыло не следует использовать при обработке полиэтиленового листа с помощью коронного разряда).-5 011726 На поверхности полиэтилена размещают платиновую чернь в сухом порошкообразном виде. Добавляют небольшое количество воды до получения тонкодисперсоной пастообразной консистенции. Катализатор размазывают по соответствующему участку при помощи кисти, лезвия скальпеля или шпателя,с нагрузкой катализатора, не превышающей 10 мг/см 2. Важно, чтобы каталитическое покрытие было одинаковой формы и размера на обоих полиэтиленовых листах, так как далее их нужно будет совмещать. Затем полиэтиленовые пленки с каталитическим покрытием сушат в вакуум-сушильном шкафу, заполненном азотом при температуре 40 С в течение 20 мин. Высушенные покрытые катализатором полиэтиленовые листы помещают на обе стороны разделительного материала, совмещая участки катализатора и располагая их лицевыми сторонами друг к другу(как показано на фиг. 1). Разделительный материал гарантирует отсутствие электронного контакта между катализатором на противоположных полиэтиленовых листах, и в то же время определяет толщину получающейся в результате мембраны. Для этих целей подходит нетканое полиэфирное полотно толщиной 150 мм, вырезанное приблизительно по размерам полиэтиленовых листов. Этот модуль помещают в герметизируемую камеру, вакуумируют и заполняют азотом. Затем в нижнюю часть камеры вводят иономерную жидкость и позволяют ей подниматься вверх в нетканый разделительный материал. Все пузырьки при помощи слабого покачивания могут быть легко перемещены вверх и удалены из жидкости. Камеру герметизируют. К модулю прикладывают внешнее давление с помощью двух твердых полиэтиленовых пластин, прочно скрепленных вместе. Следует отметить, что с такими же модулями и, вместе с тем, при помощи этого же способа могут быть изготовлены многие мембраны. Модуль отверждают термически или при помощи -излучения. Полиэтиленовые листы отслаивают, обнажая мембрану с катализатором, расположенным на и встроенным в обе поверхности. При гидратировании мембрана претерпевает стадию регулируемого набухания, в результате чего образуется мягкая и гибкая конструкция со слоем катализатора на обеих сторонах. Частицы катализатора оказываются частично вдавленными в поверхность мембраны и доступными для электронного контакта либо непосредственно с газовыми коллекторами топливного элемента, либо через промежуточный слой угольной ткани, содействующей электронной проводимости через слой катализатора. Пример 3. Покрытые катализатором электроды изготавливают, как описано в примере 1. Предпочтительным электродным материалом в этом примере являются однонаправленные графитизированные углеродные волокна. Электродный материал (катализированной поверхностью вниз) помещают сверху полиэтиленового листа (приблизительно 130 мм толщиной), который размещен на плоском куске стекла. Используя разогретую плоскую пластину с регулируемой температурой (аналогичную домашнему утюгу), углеродные волокна вдавливают в полиэтилен при температуре около 115 С. Это приводит к тому, что полиэтилен склеивается с углеродными волокнами, а частицы катализатора частично включаются в него. Две такие структуры помещают вплотную друг к другу (полиэтиленом наружу), прослаивая кусочком нетканого разделительного материала, чтобы гарантировать отсутствие электронного контакта между двумя углеродисто-волокнистыми структурами. Готовый модуль помещают в герметизируемую полиэтиленовую камеру и добавляют жидкую иономерную смесь, как описано в примере 2. Роль полиэтиленового листа заключается в предотвращении инкапсулирования катализаторного слоя жидкой мономерной смесью. Если это произойдет, топливный газ не сможет осуществить доступ к катализаторному слою с быстротой, достаточной для эффективной работы топливного элемента. После полимеризации полиэтиленовые листы отслаивают, обнажая мембрану с внедренными в нее с обеих сторон углеродными волокнами в виде цельных электродов. Катализатор на поверхности волокон частично выступает с поверхности мембраны, где он является легко доступным топливному газу. Необходимый электронный контакт будет иметь место лишь у углеродных волокон на каждой из сторон,где они выступают из края мембраны/структуры. Это позволяет изготавливать целый ряд новых конструкций топливных элементов или попросту газовых коллекторов из непроводящих, с низкой плотностью, недорогих полимерных материалов. Пример 4. Два широких сетчатых электрода из нержавеющей стали впрессовывают в политеновый лист, как описано в примере 3. Затем их размещают параллельно друг другу, прослаивая куском разделительного материала, чтобы гарантировать отсутствие электронного контакта между двумя электродными структурами. Этот модуль вставляют в раму из найлона 6 (приблизительно 0,5 мм толщиной) шириной 20 мм. Полный модуль помещают в герметизируемый полиэтиленовый корпус и добавляют жидкую иономерную смесь таким же способом, как описан в примере 3. После полимеризации полиэтиленовый корпус и лист отделяют, обнажая внедренную в мембрану с обеих сторон сетку из нержавеющей стали в виде цельных электродов. Любой твердый полимер, обволакивающий сетку, может быть легко удален после гидратации мембраны, если предполагается использование газообразных топлива или окислителей, либо, в случае жидких топлива и окислителей, обволаки-6 011726 вание электрода может не вызывать значительного ухудшения рабочих характеристик, поскольку жидкость будет легко доступной для жидкого топлива и окислителей, перемещаясь через гидрофильный иономер. Необходим только электронный контакт на каждой из сторон нержавеющей стали. Это позволяет изготавливать целый ряд новых конструкций топливных элементов или просто конструкций для газовых коллекторов из непроводящих, с низкой плотностью, недорогих полимерных материалов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления мембранно-электродного устройства, включающий сборку его компонентов, включающих мембрану, электроды и катализатор, в котором сборка также включает впрессовывание катализатора в материал мембраны, отличающийся тем, что этап впрессовывания катализатора в материал мембраны включает нанесение частиц твердого катализатора на поверхность носителя, введение мономерной смеси в пространство между двумя такими носителями, покрытыми катализатором, и полимеризацию мономерной смеси in situ, после чего носитель отделяют, или нанесение частиц твердого катализатора на поверхность электродного материала и обработки их таким образом, что катализатор становится активированным и неразъмно присоединяется к электродному материалу, введения мономерной смеси в пространство между двумя такими электродными материалами, покрытыми катализатором, и полимеризацию мономерной смеси in situ. 2. Способ по п.1, отличающийся тем, что катализатор наносят на носитель, который может быть или может не быть еще одним компонентом мембранно-электродного устройства, и формируют мембрану в контакте с ним. 3. Способ по п.2, отличающийся тем, что катализатор находится на поверхности по меньшей мере одного из электродов. 4. Способ по п.3, отличающийся тем, что мембранно-электродное устройство содержит электрод,расположенный внутри мембраны. 5. Способ по любому из пп.1-4, отличающийся тем, что перед прессованием катализатор наносят на поверхность носителя, который затем удаляют. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что формирование мембраны включает ее растяжение. 7. Способ по п.6, отличающийся тем, что растяжение мембраны выполняют внутри ограничивающей рамки. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что мембрана является гидрофильной. 9. Способ по любому из предшествующих пунктов, отличающийся тем, что материал мембраны может быть получен полимеризацией одного или нескольких мономеров и/или форполимеров, при этом впрессовывание осуществляют посредством полимеризации, предпочтительно in situ. 10. Способ по п.8, отличающийся тем, что мембрана может быть получена гидратацией предварительно растянутого гидрофильного материала, при этом впрессовывание осуществляют посредством гидратации, при которой материал мембраны претерпевает расширение и/или восстановление формы,предпочтительно in situ. 11. Способ по любому из предшествующих пунктов, отличающийся тем, что используют катализатор в форме частиц. 12. Способ по п.1, отличающийся тем, что поверхность электродного материала, покрытую катализатором, прижимают к поверхности термопластичной пленки при температуре выше точки стеклования пленки так, чтобы частицы катализатора становились частично вдавленными в поверхность пленки. 13. Способ по любому из предшествующих пунктов для изготовления батарей мембранноэлектродных устройств.

МПК / Метки

МПК: H01M 8/10, H01M 14/00, H01M 8/02

Метки: способ, мембранно-электродных, устройств, изготовления, комплектов

Код ссылки

<a href="https://eas.patents.su/10-11726-sposob-izgotovleniya-membranno-elektrodnyh-ustrojjstv-i-ih-komplektov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления мембранно-электродных устройств и их комплектов</a>

Предыдущий патент: Пиразолзамещённые аминогетероарильные соединения в качестве ингибиторов протеинкиназы

Следующий патент: Способ получения самосвязывающихся пигментных частиц, сухих или в виде водных суспензий или дисперсий, содержащих неорганические вещества и связующие

Случайный патент: Способ высокотемпературного выщелачивания