Способ извлечения диоксида углерода из газа

Формула / Реферат

1. Способ извлечения CO2 из содержащего CO2 газа, включающий стадии:

а) подачи в установку сжатого содержащего CO2 газа и/или сжатия содержащего CO2 газа при подаче,

б) охлаждения сжатого газа, полученного на стадии а),

в) разделения газа, полученного на стадии б), при помощи процесса конденсации, в ходе которого указанный газ разделяют на жидкость, обогащенную CO2 (L1), и содержащий CO2 газ (G1),

г) абсорбции газа G1, полученного на стадии в), физическим абсорбентом, в ходе которой газ G1 разделяется на жидкость (L2) и газ, обедненный CO2 (G2),

д) разделения жидкости (L2), полученной на стадии г), для получения содержащего CO2 газа (G3), и жидкости (L3),

е) сжатия газа (G3), полученного на стадии д), для получения содержащего CO2 газа (G4),

ж) перегонки жидкости (L1), полученной на стадии в), для излечения жидкого CO2 (L5) и газа (G5), в значительной степени свободного от CO2.

2. Способ по п.1, в котором указанный содержащий CO2 газ на стадии а) подают в установку в виде сжатого газа, имеющего давление по меньшей мере 20 бар, либо сжимают в процессе подачи таким образом, чтобы его давление достигло 20 бар.

3. Способ по п.1 или 2, в котором сжатый газ на стадии б) охлаждают до достижения им температуры ниже -20шС.

4. Способ по любому из пп.1-3, в котором процесс конденсации на стадии в) представляет собой однократную равновесную перегонку.

5. Способ по любому из пп.1-4, в котором температура содержащего CO2 газа (G1), полученного на стадии в), лежит в диапазоне от -30 до -70шС, более предпочтительно от -44,1 до -56шС, даже еще более предпочтительно от -46,1 до -50,1шС, наиболее предпочтительно от -47,6 до -48,6шС, а давление указанного газа находится в диапазоне от 10 до 200 бар, более предпочтительно от 12 до 50 бар, даже еще более предпочтительно от 20 до 40 бар, наиболее предпочтительно от 28 до 32 бар, а температура жидкости (L1), полученной на стадии в), лежит в диапазоне от -30 до -55шС, более предпочтительно от -45 до -53шС, даже еще более предпочтительно от -47 до -51шС, наиболее предпочтительно от -48,5 до -49,5шС, а давление указанной жидкости находится в диапазоне от 10 до 200 бар, более предпочтительно от 14 до 27 бар, даже еще более предпочтительно от 16 до 22 бар, наиболее предпочтительно от 17,5 до 18,5 бар.

6. Способ по любому из пп.1-5, в котором абсорбент на стадии г) является жидким, выбранным из группы, состоящей из SELEXOL, метанола и пропиленкарбоната.

7. Способ по любому из пп.1-6, в котором отделение жидкости (L2) на стадии д) происходит в процессе однократной равновесной перегонки.

8. Способ по любому из пп.1-7, в котором жидкость (L2) подвергается однократной равновесной перегонке на одной или нескольких последовательных стадиях однократной равновесной перегонки и в котором газы, полученные на каждой стадии однократной равновесной перегонки, сжимают до или после смешивания.

9. Способ по любому из пп.1-8, дополнительно включающий стадию удаления воды из газа перед охлаждением газа на стадии б).

10. Способ по любому из пп.1-9, в котором жидкость (L3), полученную на стадии д), рециркулируют и смешивают с абсорбентом, используемым для абсорбции газа (G1) на стадии г).

11. Способ по любому из пп.1-10, дополнительно включающий стадию фильтрации газа (G4), полученного на стадии е).

12. Способ по любому из пп.1-11, дополнительно включающий стадию перегонки жидкости (L1), полученной на стадии в), и газа (G4), полученного на стадии е), для извлечения жидкого CO2 (L5) и газа (G5), по существу, свободного от CO2.

13. Способ по п.12, в котором поток жидкости (L1) и поток газа (G4) подвергают перегонке отдельно или смешивают в перегонной колонне.

14. Способ по любому из пп.1-13, в котором газ (G2), полученный на стадии г), и газ (G5) перерабатывают для повторного использования или утилизируют путем сжигания.

15. Способ по п.14, в котором газы (G2) и (G5) перед сжиганием подвергают расширению для извлечения энергии.

16. Способ по любому из пп.1-15, в котором получаемый жидкий CO2 (L5) предпочтительно имеет чистоту по меньшей мере 99,5%.

17. Способ по любому из пп.1-16, в котором содержащий CO2 газ является отходящим газом процесса получения водорода, а газы (G2) и (G5) рециркулируют в установку по производству водорода.

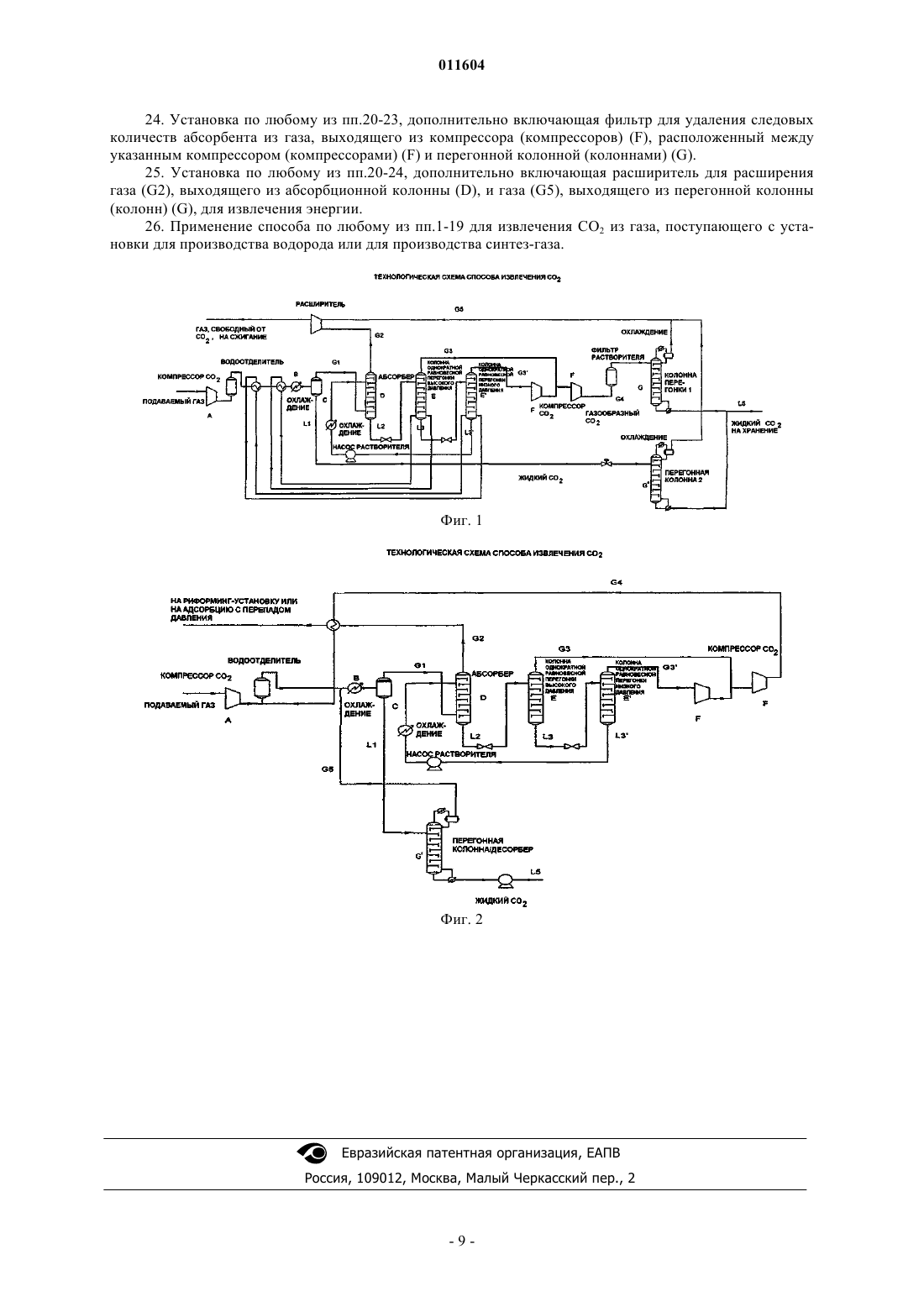

18. Способ по любому из пп.1-11, в котором газ (G4), полученный на стадии е), рециркулируют и смешивают с потоком подаваемого сжатого газа, полученного на стадии а), и в котором газ (G5), полученный на стадии ж), рециркулируют и смешивают с потоком подаваемого сжатого газа, полученного на стадии а).

19. Способ по п.18, в котором поток газа (G2) рециркулируют в установку по производству водорода.

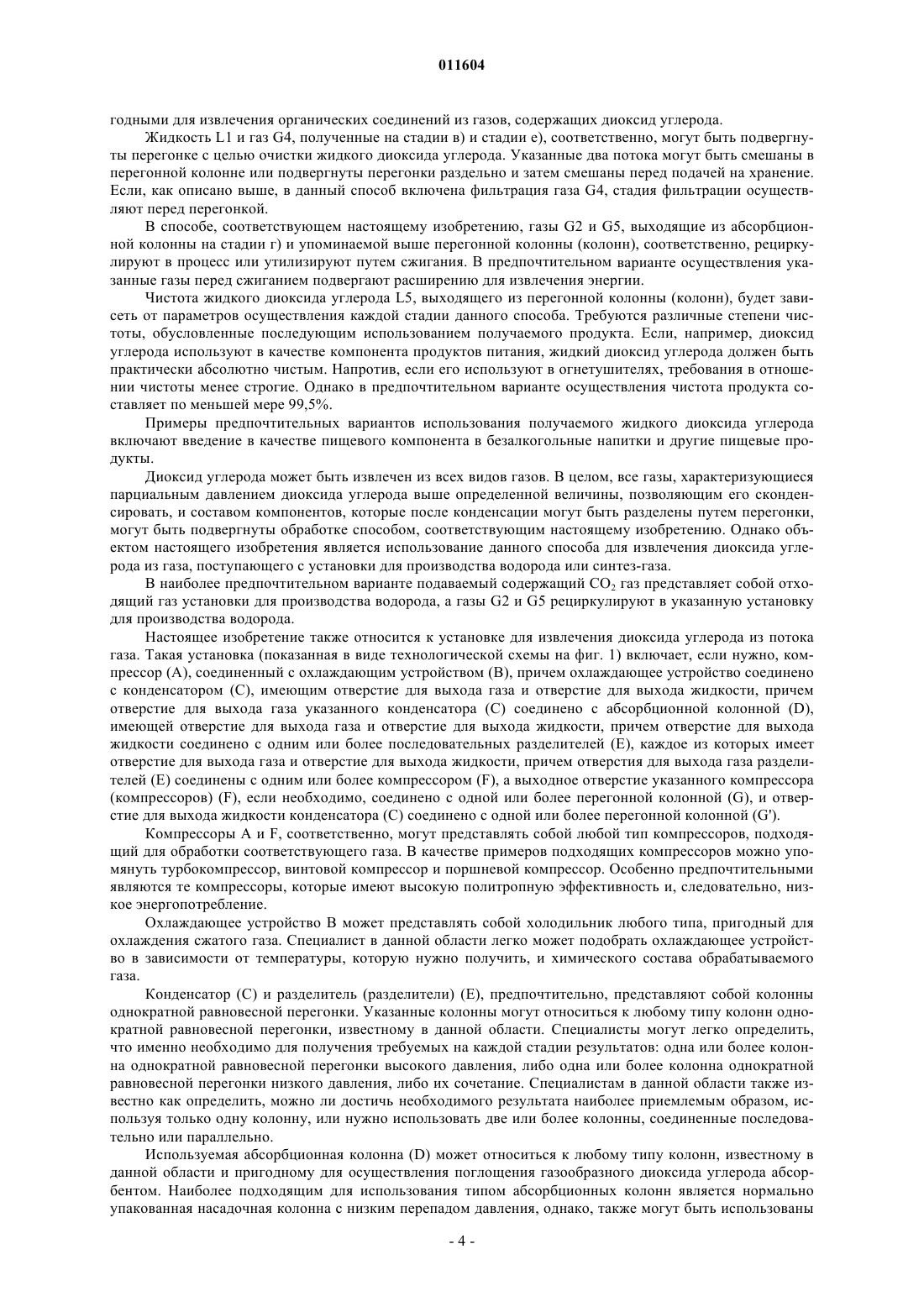

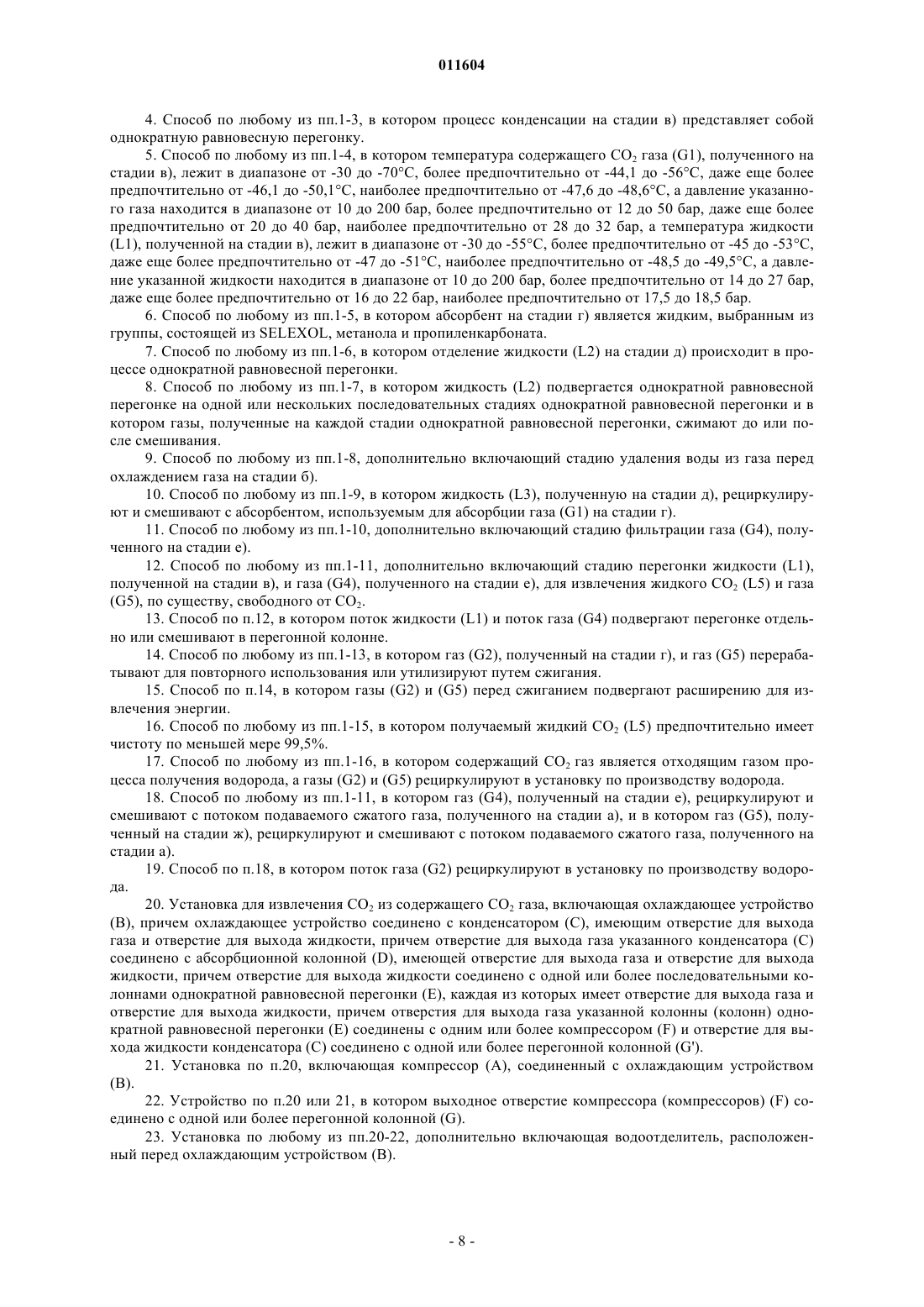

20. Установка для извлечения CO2 из содержащего CO2 газа, включающая охлаждающее устройство (В), причем охлаждающее устройство соединено с конденсатором (С), имеющим отверстие для выхода газа и отверстие для выхода жидкости, причем отверстие для выхода газа указанного конденсатора (С) соединено с абсорбционной колонной (D), имеющей отверстие для выхода газа и отверстие для выхода жидкости, причем отверстие для выхода жидкости соединено с одной или более последовательными колоннами однократной равновесной перегонки (Е), каждая из которых имеет отверстие для выхода газа и отверстие для выхода жидкости, причем отверстия для выхода газа указанной колонны (колонн) однократной равновесной перегонки (Е) соединены с одним или более компрессором (F) и отверстие для выхода жидкости конденсатора (С) соединено с одной или более перегонной колонной (G').

21. Установка по п.20, включающая компрессор (А), соединенный с охлаждающим устройством (В).

22. Устройство по п.20 или 21, в котором выходное отверстие компрессора (компрессоров) (F) соединено с одной или более перегонной колонной (G).

23. Установка по любому из пп.20-22, дополнительно включающая водоотделитель, расположенный перед охлаждающим устройством (В).

24. Установка по любому из пп.20-23, дополнительно включающая фильтр для удаления следовых количеств абсорбента из газа, выходящего из компрессора (компрессоров) (F), расположенный между указанным компрессором (компрессорами) (F) и перегонной колонной (колоннами) (G).

25. Установка по любому из пп.20-24, дополнительно включающая расширитель для расширения газа (G2), выходящего из абсорбционной колонны (D), и газа (G5), выходящего из перегонной колонны (колонн) (G), для извлечения энергии.

26. Применение способа по любому из пп.1-19 для извлечения CO2 из газа, поступающего с установки для производства водорода или для производства синтез-газа.

Текст

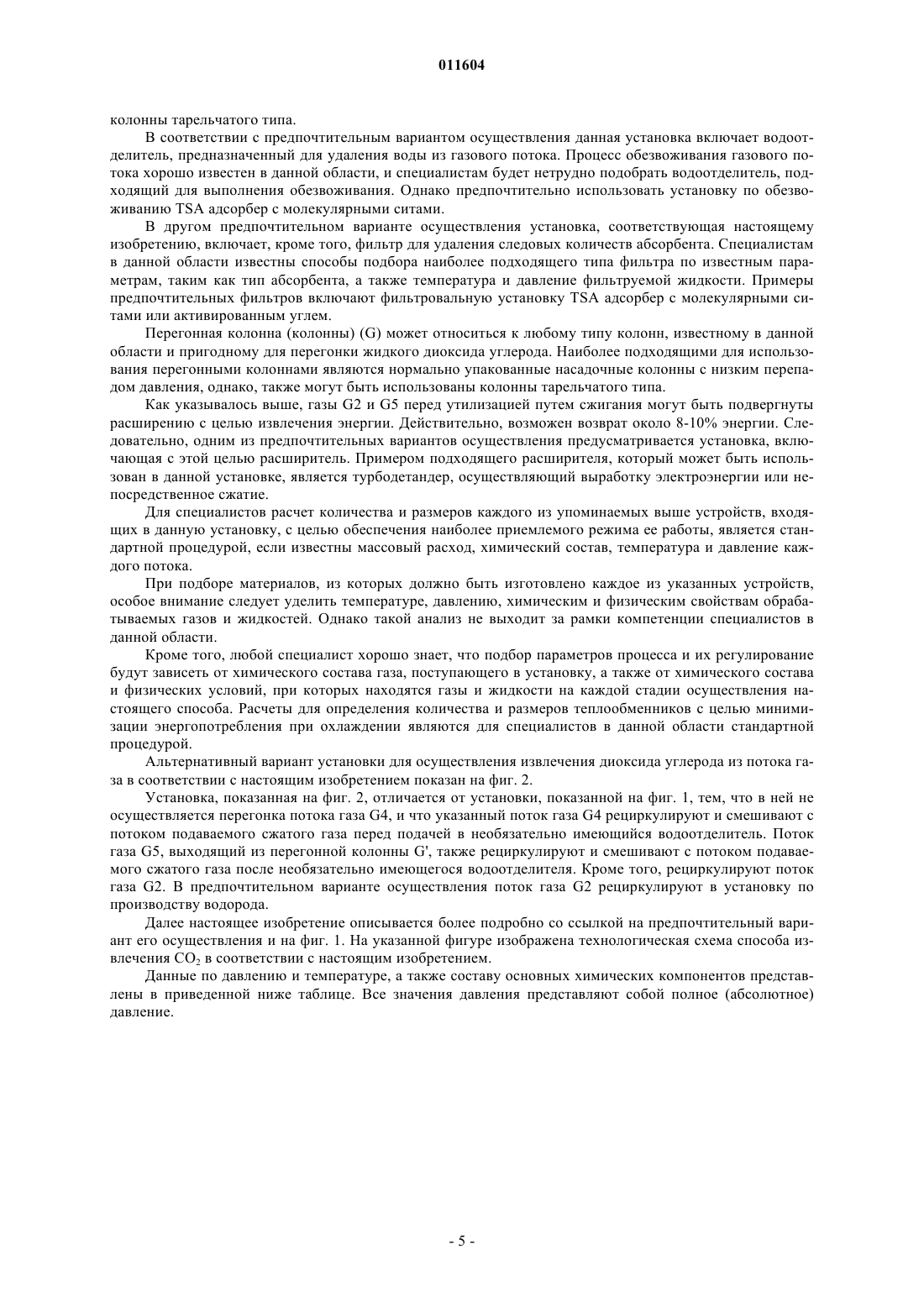

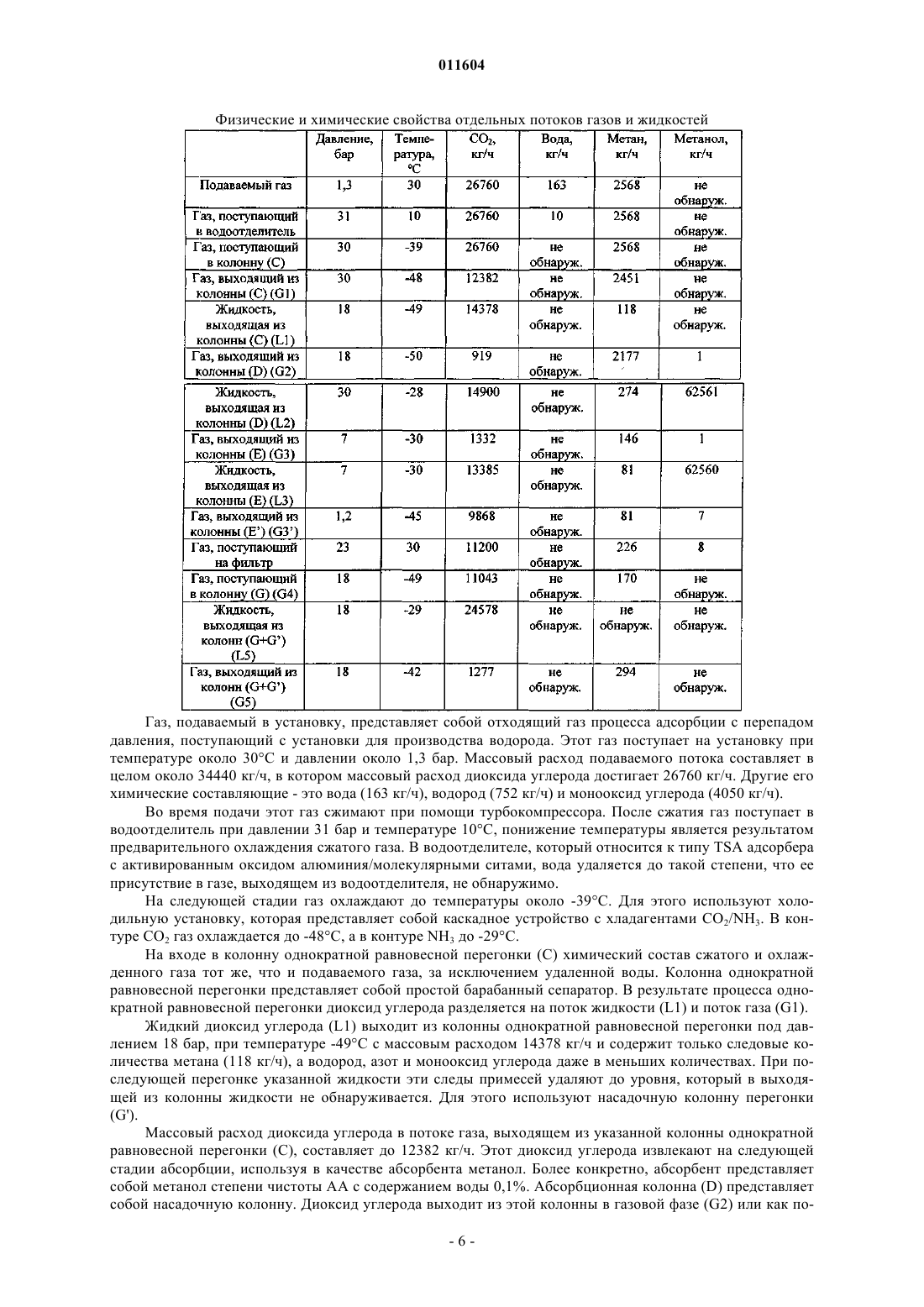

011604 Настоящее изобретение относится к способу извлечения диоксида углерода из газа и его применению. В частности, настоящее изобретение относится к двухстадийному способу извлечения диоксида углерода путем конденсации при температуре, которая близка к температуре тройной точки, но выше нее, и последующей абсорбции газообразного диоксида углерода, который не перешел в жидкое состояние в ходе конденсации. Настоящее изобретение также относится к установке для извлечения диоксида углерода из газа. Уровень техники Диоксид углерода - хорошо известный газ, который присутствует в атмосфере. Он в больших количествах выделяется и поступает в атмосферу в результате процессов брожения, кальцинирования известняка и всех видов горения углерода и его соединений. В последние годы на указанные выбросы обращается все больше внимания из-за экологических проблем, связанных с возможным изменением климата,вызванного парниковым эффектом. Поэтому в эти годы была проведена большая работа по созданию процессов извлечения диоксида углерода из газообразных продуктов сгорания. Введение, по возможности, стадии извлечения диоксида углерода может сделать указанные процессы экономически оправданными. Известны различные способы удаления газообразных компонентов из газового потока. Как особенно подходящий для удаления компонентов из потоков газообразных отходов способ упоминается абсорбция. В патенте США 3266220 предлагается удалять диоксид углерода из газообразных смесей при помощи растворителей, характеризующихся избирательной растворимостью диоксида углерода. В качестве примеров избирательных растворителей приводятся вода, метиловый спирт, ацетон и пропиленкарбонат. Хорошо известно, что температура тройной точки чистого диоксида углерода при 5,2 бар равна-56,6 С. Это означает, что при атмосферном давлении, независимо от температуры, диоксид углерода не может находиться в жидком состоянии. Для получения жидкости необходимо создать температуру выше-56,6 С и давление по меньшей мере 5,2 бар. Способ сжижения диоксида углерода, образующегося при брожении спирта или получаемого из других источников, путем конденсации с последующим сжатием, описан в европейский заявке на патент ЕР 1308502. Согласно этому способу конденсация происходит, предпочтительно, при температуре от-20 до -55 С при давлении 19-20 бар. Однако никаких мер по дальнейшему извлечению несконденсировавшегося диоксида углерода в указанном документе не упоминается. Задачей настоящего изобретения является обеспечение способа извлечения диоксида углерода из содержащего CO2 газа. Автором настоящего изобретения неожиданно было обнаружено, что существует усовершенствованный способ извлечения диоксида углерода из газа, который может быть двухстадийным. Путем сочетания первичной конденсации обрабатываемого газа с последующей абсорбцией газообразного диоксида углерода, который не сконденсировался на первой стадии, возможно осуществить извлечение диоксида углерода с большим выходом, чем было известно ранее, более экономичным путем. Описание изобретения Настоящее изобретение относится к способу извлечения диоксида углерода из газа, применению указанного способа и установке для извлечения диоксида углерода из газа. Способ, соответствующий настоящему изобретению, включает стадии: а) подачи сжатого содержащего CO2 газа и/или сжатия содержащего CO2 газа при подаче,б) охлаждения сжатого газа, полученного на стадии а),в) разделения газа, полученного на стадии б), при помощи процесса конденсации, в ходе которого указанный газ разделяется на жидкость, обогащенную CO2 (L1), и содержащий CO2 газ (G1),г) абсорбции газа G1, полученного на стадии в), физическим абсорбентом, в ходе которой газ G1 разделяется на жидкость (L2) и газ, обедненный CO2 (G2),д) разделения жидкости L2, полученной на стадии г), для получения содержащего CO2 газа (G3) и жидкости (L3),е) сжатия газа G3, полученного на стадии д), для получения содержащего CO2 газа (G4),ж) перегонки жидкости L1, полученной на стадии в), для извлечения жидкого CO2 (L5) и газа (G5),по существу, свободного от CO2. Способ, соответствующий настоящему изобретению, предусматривает извлечение диоксида углерода, по существу, в две стадии. Сначала диоксид углерода извлекают путем конденсации сжатого и охлажденного подаваемого газа. После этого разделения на газ/жидкость оставшийся в потоке газа диоксид углерода извлекают путем осуществления абсорбции указанного потока газа, в ходе которой диоксид углерода, присутствующий в этом газа, поглощают абсорбентом. При последующем отделении диоксида углерода от абсорбента получают вторую порцию диоксида углерода. На первой стадии (стадия а) способа, соответствующего настоящему изобретению, подаваемый газ сжимают, если этот газ перед подачей уже не имеет достаточно высокого давления. В предпочтительном варианте осуществления газ сжимают при подаче таким образом, что давление составляет по меньшей мере 20 бар. В качестве альтернативы, газ, поступающий в установку, уже имеет повышенное давление,-1 011604 равное по меньшей мере 20 бар. Концентрация диоксида углерода в подаваемом газе будет зависеть от происхождения указанного газа. Однако в предпочтительном варианте осуществления концентрация диоксида углерода составляет по меньшей мере 40% об./об., более предпочтительно по меньшей мере 45% об./об. и даже еще более предпочтительно по меньшей мере 50% об./об. На стадии б) способа, соответствующего настоящему изобретению, сжатый газ охлаждают до достижения им соответствующей температуры. Как указывалось выше, предпочтительно, чтобы поддерживаемая температура была выше температуры тройной точки -56,6 С. В предпочтительном варианте осуществления газ охлаждают до достижения им температуры ниже -20 С. Охлаждение может быть выполнено в одну или более стадию. Для специалистов в данной области расчет количества и размера теплообменников, необходимых для оптимизации данного процесса охлаждения, является стандартной процедурой. Газ, который теперь имеет повышенное давление и пониженную температуру, на стадии в) разделяют при помощи процесса конденсации на жидкость, обогащенную CO2 (L1), и содержащий CO2 газ(G1). В предпочтительном варианте осуществления указанный процесс конденсации представляет собой однократную равновесную перегонку. Под термином жидкость, обогащенная CO2 в данном документе понимается жидкая фаза, в которой содержание жидкого CO2 составляет по меньшей мере 95 мас.%, более предпочтительно по меньшей мере 97 мас.%, даже еще более предпочтительно по меньшей мере 98,5 мас.%. При осуществлении однократной равновесной перегонки необходимо регулировать давление и температуру с тем, чтобы обеспечить конденсацию диоксида углерода и предотвратить выпадение твердого диоксида углерода. Предпочтительно, чтобы однократная равновесная перегонка осуществлялась при давлении, при котором в результате конденсации из газа извлекается от 50 до 65% диоксида углерода. В предпочтительном варианте осуществления настоящего изобретения температура содержащегоCO2 газа G1, покидающего колонну однократной равновесной перегонки, составляет от -30 до -70 С,более предпочтительно от -44,1 до -56 С, даже еще более предпочтительно от -46,1 до -50,1 С, наиболее предпочтительно от -47,6 до -48,6 С, а давление указанного газа составляет от 10 до 200 бар, более предпочтительно от 12 до 50 бар, даже еще более предпочтительно от 20 до 40 бар, наиболее предпочтительно от 28 до 32 бар. Температура жидкости L1, покидающей колонну однократной равновесной перегонки, составляет от -30 до -55 С, более предпочтительно от -45 до -53 С, даже еще более предпочтительно от -47 до -51 С, наиболее предпочтительно от -48,5 до -49,5 С, а давление указанной жидкости составляет от 10 до 200 бар, более предпочтительно от 14 до 27 бар, более предпочтительно от 16 до 22 бар, наиболее предпочтительно от 17,5 до 18,5 бар. В качестве альтернативы, поток жидкости L1 может быть охлажден до температуры ниже -55 С,что вызывает затвердевание диоксида углерода, и, следовательно, диоксид углерода отводят из установки в виде твердого сухого льда. На указанной стадии однократной равновесной перегонки в жидкость, обогащенную CO2, переходит более половины имеющегося диоксида углерода. Однако значительное количество диоксида углерода покидает колонну однократной равновесной перегонки в потоке холодного газа G1. Для извлечения указанного значительного количества диоксида углерода на стадии г) поток холодного газа G1 пропускают через абсорбционную колонну. В абсорбционной колонне газ G1 разделяется на жидкость (L2), содержащую большую часть (что составляет более 90%) диоксида углерода, поступающего в абсорбционную колонну, и газ, обедненныйCO2 (G2). Под термином газ, обедненный CO2 в настоящем документе понимается газ, парциальное давление паров диоксида углерода в котором составляет менее 3 бар, предпочтительно менее 1,5 бар,более предпочтительно менее 1 бар. Абсорбент, используемый для поглощения газообразного диоксида углерода, может представлять собой любой известный растворитель, способный абсорбировать диоксид углерода. Однако предпочтительно использовать абсорбент, поглощение диоксида углерода которым имеет физический, а не химический характер, так как тогда для последующего отделения диоксида углерода от абсорбента потребуется меньше энергии. Примеры предпочтительных абсорбентов включают SELEXOL, метанол и пропиленкарбонат. В настоящее время наиболее предпочтительным абсорбентом является метанол, поскольку абсорбционные свойства метанола повышаются с уменьшением температуры. Следовательно, нагревания холодного газа G1 перед стадией абсорбции не требуется. Кроме того, минимизируется потребление энергии при последующей однократной равновесной перегонке. Температура жидкости L2, покидающей абсорбционную колонну, зависит от того, какой абсорбент используется. Если в качестве абсорбента используется метанол, температура метанола, поступающего в абсорбционную колонну, составляет от -44 до -52 С, более предпочтительно от -46 до -50 С, даже еще более предпочтительно около -48 С. Однако, если в качестве абсорбента используется SELEXOL, его температура на входе в абсорбционную колонну составляет от 0 до 10 С, более предпочтительно от 2 до 8 С, даже еще более предпочтительно от 4 до 6 С.-2 011604 Это различие обусловлено тем фактом, что вязкость SELEXOLa при понижении температуры возрастает. При температуре ниже приблизительно 0 С вязкость SELEXOLa достигает уровня, при котором обращение с ним становится затруднительным. Следовательно, если в качестве абсорбента используетсяSELEXOL, температуру необходимо поддерживать равной 0 С или выше. Кроме того, потребуется подогревание газового потока G1 перед его подачей в абсорбционную колонну. Специалистам в данной области известны способы определения соответствующей температуры, которую должен иметь любой используемый абсорбент при подаче в абсорбционную колонну, если известны физические свойства этого абсорбента. В том случае, когда абсорбентом является метанол, температура жидкости L2 составляет от -23,7 до-31,7 С, более предпочтительно от -25,7 до -29,7 С, наиболее предпочтительно от -27,2 до -28,2 С, а давление указанной жидкости составляет от 26 до 50 бар, более предпочтительно от 28 до 45 бар, наиболее предпочтительно от 29,5 до 30,5 бар. В том случае, когда абсорбентом является SELEXOL, температура жидкости L2 составляет от 5 до 20 С, более предпочтительно от 10 до 17 С, даже еще более предпочтительно лежит в диапазоне от 12 до 15 С. Для отделения диоксида углерода от абсорбента жидкость (L2), предпочтительно, подвергают однократной равновесной перегонке на следующей стадии д) способа, соответствующего настоящему изобретению. Это разделение может быть осуществлено в одной или нескольких последовательных колоннах однократной равновесной перегонки. Кроме того, однократная равновесная перегонка может быть осуществлена в режиме низкого давления или в режиме высокого давления или при их сочетании. Специалисты в данной области способны подобрать наиболее подходящую комбинацию количества, размеров и типа колонн однократной равновесной перегонки. В случае, если абсорбентом на стадии г) является метанол, температура содержащего CO2 газа (G3) на выходе из колонны однократной равновесной перегонки составляет от -23,5 до -33,5 С, более предпочтительно от -25,5 до -31,5 С, наиболее предпочтительно от -27,5 до -29,5 С. Давление указанного газа лежит в диапазоне от 5 до 20 бар, если газ выходит из колонны высокого давления, и в диапазоне от давления ниже атмосферного, 0,5 бар, до 3 бар, если газ выходит из колонны низкого давления. Газ, выходящий из колонны (колонн) однократной равновесной перегонки, впоследствии сжимают(стадия е). Для специалистов в данной области определение количества и размера компрессоров, необходимых для осуществления такой стадии сжатия наиболее соответствующим образом, является стандартной процедурой. Если используется более одной колонны однократной равновесной перегонки, газ, выходящий из каждой колонны, может быть подвергнут сжатию отдельно перед смешиванием. В качестве альтернативы, газы, выходящие из всех колонн, могут быть смешаны перед сжатием. В случае, если в качестве абсорбента используется метанол, температура газа G4, на входе в колонну однократной равновесной перегонки составляет от -44 до -52 С, более предпочтительно от -46 до-50 С, наиболее предпочтительно от -47,5 до -48,5 С, а давление указанной жидкости лежит в диапазоне от 14 до 22 бар, более предпочтительно от 16 до 20 бар, наиболее предпочтительно от 17,5 до 18,5 бар. Практически любой газ, образующийся в процессе горения, содержит некоторое количество воды. Если в газе, обрабатываемом способом, соответствующим настоящему изобретению, присутствует вода,то для предотвращения образования отложений твердофазной воды в установке ее следует удалить. Следовательно, в предпочтительном варианте осуществления настоящего изобретения воду перед охлаждением газа на стадии б) удаляют. Предпочтительно, воду удаляют до такой степени, когда давление ее точки росы составляет менее -55 С. Специалистам в данной области известны различные способы удаления воды из газов, поэтому, в зависимости от химического состава конкретного обрабатываемого газа, нетрудно выявить наиболее подходящий способ. Примеры таких способов включают адсорбцию на молекулярных ситах, силикагелем, активированным оксидом алюминия и другими поглотителями, пригодными для обезвоживания до низкой температуры точки росы. Жидкость L3, выходящая из колонны (колонн) однократной равновесной перегонки, состоит, по большей части, из абсорбента, в котором в небольшой концентрации присутствует диоксид углерода. Если не предусматривается повторного использования абсорбента, то большое его количество подлежит утилизации. Таким образом, в предпочтительном варианте осуществления указанную жидкость рециркулируют в абсорбционную колонну. В результате значительно снижается непроизводительное использование абсорбента и повышается степень извлечения диоксида углерода. Газ G4 на входе в перегонную колонну содержит небольшое количество абсорбента, если не предпринято специальных мер по извлечению этой примеси. Следовательно, в предпочтительном варианте настоящего изобретения следовые количества абсорбента извлекают из жидкости, полученной на стадии е), при помощи фильтрации. Специалистам в данной области известно, как осуществить фильтрацию наиболее соответствующим химическому составу, температуре и давлению газа G4, выходящего из компрессорного оборудования на стадии е), образом. Примеры подходящих способов включают адсорбцию на молекулярных ситах,силикагелем, активированным оксидом алюминия, активированным углем и другими абсорбентами, при-3 011604 годными для извлечения органических соединений из газов, содержащих диоксид углерода. Жидкость L1 и газ G4, полученные на стадии в) и стадии е), соответственно, могут быть подвергнуты перегонке с целью очистки жидкого диоксида углерода. Указанные два потока могут быть смешаны в перегонной колонне или подвергнуты перегонки раздельно и затем смешаны перед подачей на хранение. Если, как описано выше, в данный способ включена фильтрация газа G4, стадия фильтрации осуществляют перед перегонкой. В способе, соответствующем настоящему изобретению, газы G2 и G5, выходящие из абсорбционной колонны на стадии г) и упоминаемой выше перегонной колонны (колонн), соответственно, рециркулируют в процесс или утилизируют путем сжигания. В предпочтительном варианте осуществления указанные газы перед сжиганием подвергают расширению для извлечения энергии. Чистота жидкого диоксида углерода L5, выходящего из перегонной колонны (колонн), будет зависеть от параметров осуществления каждой стадии данного способа. Требуются различные степени чистоты, обусловленные последующим использованием получаемого продукта. Если, например, диоксид углерода используют в качестве компонента продуктов питания, жидкий диоксид углерода должен быть практически абсолютно чистым. Напротив, если его используют в огнетушителях, требования в отношении чистоты менее строгие. Однако в предпочтительном варианте осуществления чистота продукта составляет по меньшей мере 99,5%. Примеры предпочтительных вариантов использования получаемого жидкого диоксида углерода включают введение в качестве пищевого компонента в безалкогольные напитки и другие пищевые продукты. Диоксид углерода может быть извлечен из всех видов газов. В целом, все газы, характеризующиеся парциальным давлением диоксида углерода выше определенной величины, позволяющим его сконденсировать, и составом компонентов, которые после конденсации могут быть разделены путем перегонки,могут быть подвергнуты обработке способом, соответствующим настоящему изобретению. Однако объектом настоящего изобретения является использование данного способа для извлечения диоксида углерода из газа, поступающего с установки для производства водорода или синтез-газа. В наиболее предпочтительном варианте подаваемый содержащий CO2 газ представляет собой отходящий газ установки для производства водорода, а газы G2 и G5 рециркулируют в указанную установку для производства водорода. Настоящее изобретение также относится к установке для извлечения диоксида углерода из потока газа. Такая установка (показанная в виде технологической схемы на фиг. 1) включает, если нужно, компрессор (А), соединенный с охлаждающим устройством (В), причем охлаждающее устройство соединено с конденсатором (С), имеющим отверстие для выхода газа и отверстие для выхода жидкости, причем отверстие для выхода газа указанного конденсатора (С) соединено с абсорбционной колонной (D),имеющей отверстие для выхода газа и отверстие для выхода жидкости, причем отверстие для выхода жидкости соединено с одним или более последовательных разделителей (Е), каждое из которых имеет отверстие для выхода газа и отверстие для выхода жидкости, причем отверстия для выхода газа разделителей (Е) соединены с одним или более компрессором (F), а выходное отверстие указанного компрессора(компрессоров) (F), если необходимо, соединено с одной или более перегонной колонной (G), и отверстие для выхода жидкости конденсатора (С) соединено с одной или более перегонной колонной (G'). Компрессоры А и F, соответственно, могут представлять собой любой тип компрессоров, подходящий для обработки соответствующего газа. В качестве примеров подходящих компрессоров можно упомянуть турбокомпрессор, винтовой компрессор и поршневой компрессор. Особенно предпочтительными являются те компрессоры, которые имеют высокую политропную эффективность и, следовательно, низкое энергопотребление. Охлаждающее устройство В может представлять собой холодильник любого типа, пригодный для охлаждения сжатого газа. Специалист в данной области легко может подобрать охлаждающее устройство в зависимости от температуры, которую нужно получить, и химического состава обрабатываемого газа. Конденсатор (С) и разделитель (разделители) (Е), предпочтительно, представляют собой колонны однократной равновесной перегонки. Указанные колонны могут относиться к любому типу колонн однократной равновесной перегонки, известному в данной области. Специалисты могут легко определить,что именно необходимо для получения требуемых на каждой стадии результатов: одна или более колонна однократной равновесной перегонки высокого давления, либо одна или более колонна однократной равновесной перегонки низкого давления, либо их сочетание. Специалистам в данной области также известно как определить, можно ли достичь необходимого результата наиболее приемлемым образом, используя только одну колонну, или нужно использовать две или более колонны, соединенные последовательно или параллельно. Используемая абсорбционная колонна (D) может относиться к любому типу колонн, известному в данной области и пригодному для осуществления поглощения газообразного диоксида углерода абсорбентом. Наиболее подходящим для использования типом абсорбционных колонн является нормально упакованная насадочная колонна с низким перепадом давления, однако, также могут быть использованы-4 011604 колонны тарельчатого типа. В соответствии с предпочтительным вариантом осуществления данная установка включает водоотделитель, предназначенный для удаления воды из газового потока. Процесс обезвоживания газового потока хорошо известен в данной области, и специалистам будет нетрудно подобрать водоотделитель, подходящий для выполнения обезвоживания. Однако предпочтительно использовать установку по обезвоживанию TSA адсорбер с молекулярными ситами. В другом предпочтительном варианте осуществления установка, соответствующая настоящему изобретению, включает, кроме того, фильтр для удаления следовых количеств абсорбента. Специалистам в данной области известны способы подбора наиболее подходящего типа фильтра по известным параметрам, таким как тип абсорбента, а также температура и давление фильтруемой жидкости. Примеры предпочтительных фильтров включают фильтровальную установку TSA адсорбер с молекулярными ситами или активированным углем. Перегонная колонна (колонны) (G) может относиться к любому типу колонн, известному в данной области и пригодному для перегонки жидкого диоксида углерода. Наиболее подходящими для использования перегонными колоннами являются нормально упакованные насадочные колонны с низким перепадом давления, однако, также могут быть использованы колонны тарельчатого типа. Как указывалось выше, газы G2 и G5 перед утилизацией путем сжигания могут быть подвергнуты расширению с целью извлечения энергии. Действительно, возможен возврат около 8-10% энергии. Следовательно, одним из предпочтительных вариантов осуществления предусматривается установка, включающая с этой целью расширитель. Примером подходящего расширителя, который может быть использован в данной установке, является турбодетандер, осуществляющий выработку электроэнергии или непосредственное сжатие. Для специалистов расчет количества и размеров каждого из упоминаемых выше устройств, входящих в данную установку, с целью обеспечения наиболее приемлемого режима ее работы, является стандартной процедурой, если известны массовый расход, химический состав, температура и давление каждого потока. При подборе материалов, из которых должно быть изготовлено каждое из указанных устройств,особое внимание следует уделить температуре, давлению, химическим и физическим свойствам обрабатываемых газов и жидкостей. Однако такой анализ не выходит за рамки компетенции специалистов в данной области. Кроме того, любой специалист хорошо знает, что подбор параметров процесса и их регулирование будут зависеть от химического состава газа, поступающего в установку, а также от химического состава и физических условий, при которых находятся газы и жидкости на каждой стадии осуществления настоящего способа. Расчеты для определения количества и размеров теплообменников с целью минимизации энергопотребления при охлаждении являются для специалистов в данной области стандартной процедурой. Альтернативный вариант установки для осуществления извлечения диоксида углерода из потока газа в соответствии с настоящим изобретением показан на фиг. 2. Установка, показанная на фиг. 2, отличается от установки, показанной на фиг. 1, тем, что в ней не осуществляется перегонка потока газа G4, и что указанный поток газа G4 рециркулируют и смешивают с потоком подаваемого сжатого газа перед подачей в необязательно имеющийся водоотделитель. Поток газа G5, выходящий из перегонной колонны G', также рециркулируют и смешивают с потоком подаваемого сжатого газа после необязательно имеющегося водоотделителя. Кроме того, рециркулируют поток газа G2. В предпочтительном варианте осуществления поток газа G2 рециркулируют в установку по производству водорода. Далее настоящее изобретение описывается более подробно со ссылкой на предпочтительный вариант его осуществления и на фиг. 1. На указанной фигуре изображена технологическая схема способа извлечения CO2 в соответствии с настоящим изобретением. Данные по давлению и температуре, а также составу основных химических компонентов представлены в приведенной ниже таблице. Все значения давления представляют собой полное (абсолютное) давление.-5 011604 Физические и химические свойства отдельных потоков газов и жидкостей Газ, подаваемый в установку, представляет собой отходящий газ процесса адсорбции с перепадом давления, поступающий с установки для производства водорода. Этот газ поступает на установку при температуре около 30 С и давлении около 1,3 бар. Массовый расход подаваемого потока составляет в целом около 34440 кг/ч, в котором массовый расход диоксида углерода достигает 26760 кг/ч. Другие его химические составляющие - это вода (163 кг/ч), водород (752 кг/ч) и монооксид углерода (4050 кг/ч). Во время подачи этот газ сжимают при помощи турбокомпрессора. После сжатия газ поступает в водоотделитель при давлении 31 бар и температуре 10 С, понижение температуры является результатом предварительного охлаждения сжатого газа. В водоотделителе, который относится к типу TSA адсорбера с активированным оксидом алюминия/молекулярными ситами, вода удаляется до такой степени, что ее присутствие в газе, выходящем из водоотделителя, не обнаружимо. На следующей стадии газ охлаждают до температуры около -39 С. Для этого используют холодильную установку, которая представляет собой каскадное устройство с хладагентами CO2/NH3. В контуре CO2 газ охлаждается до -48 С, а в контуре NH3 до -29 С. На входе в колонну однократной равновесной перегонки (С) химический состав сжатого и охлажденного газа тот же, что и подаваемого газа, за исключением удаленной воды. Колонна однократной равновесной перегонки представляет собой простой барабанный сепаратор. В результате процесса однократной равновесной перегонки диоксид углерода разделяется на поток жидкости (L1) и поток газа (G1). Жидкий диоксид углерода (L1) выходит из колонны однократной равновесной перегонки под давлением 18 бар, при температуре -49 С с массовым расходом 14378 кг/ч и содержит только следовые количества метана (118 кг/ч), а водород, азот и монооксид углерода даже в меньших количествах. При последующей перегонке указанной жидкости эти следы примесей удаляют до уровня, который в выходящей из колонны жидкости не обнаруживается. Для этого используют насадочную колонну перегонки(G'). Массовый расход диоксида углерода в потоке газа, выходящем из указанной колонны однократной равновесной перегонки (С), составляет до 12382 кг/ч. Этот диоксид углерода извлекают на следующей стадии абсорбции, используя в качестве абсорбента метанол. Более конкретно, абсорбент представляет собой метанол степени чистоты АА с содержанием воды 0,1%. Абсорбционная колонна (D) представляет собой насадочную колонну. Диоксид углерода выходит из этой колонны в газовой фазе (G2) или как по-6 011604 глощенный жидкой фазой компонент (L2). Газовая фаза (G2) выходит из колонны (D) под давлением 18 бар и при температуре -50 С. Массовый расход диоксида углерода в газовой фазе составляет всего лишь 919 кг/ч, тогда как массовый расход метана равен 2177 кг/ч. Жидкая фаза (L2) выходит из колонны (D) под давлением 30 бар и при температуре -28 С. Массовый расход диоксида углерода в жидкой фазе, выходящей из указанной колонны, равен 14900 кг/ч. В указанной жидкой фазе также содержится значительное количество метана (274 кг/ч). Жидкую фазу L2 далее подвергают однократной равновесной перегонке в двух соединенных последовательно колоннах однократной равновесной перегонки. Первая колонна (Е) является колонной высокого давления, а вторая колонна (Е') - колонной низкого давления. В колонне высокого давления диоксид углерода мгновенно испаряется при повышенном давлении, так что извлечение диоксида углерода происходит в диапазоне давлений компрессора, тем самым минимизируется энергопотребление. Эта колонна является насадочной колонной. Оставшийся диоксид углерода извлекают при мгновенном испарении при более низком давлении. Затем растворитель повторно доводят до кипения, чтобы гарантировать высокую степень извлечения диоксида углерода в верхней части абсорбера и, таким образом, низкое остаточное содержание диоксида углерода в жидкости. Для дальнейшего снижения содержания диоксида углерода в жидкости также возможно использовать вакуумное испарение. Давление и температура газа G3, а также жидкости L3, выходящих из колонны однократной равновесной перегонки высокого давления, составляют 7 бар и -30 С, соответственно. Значения массового расхода приведены в таблице. Жидкую фазу L3 направляют в колонну однократной равновесной перегонки низкого давления (Е'). Давление и температура газа (G3'), выходящего из колонны низкого давления, составляют 1,2 бар и -45 С. Жидкую фазу, выходящую из колонны низкого давления, рециркулируют в абсорбционную колонну для повторного использования метанола. В то же время, диоксид углерода,оставшийся в указанной жидкой фазе, не теряется, а возвращается в абсорбционную колонну. Поток газа, выходящий из колонны низкого давления, перед смешиванием с потоком газа, выходящим из колонны высокого давления, сжимают. Затем смесь двух указанных газов подвергают дальнейшему сжатию до достижения давления 23 бар при температуре 30 С, после чего указанную смесь подают на фильтр, где извлекаются следовые количества метанола. Фактически, в данном предпочтительном варианте осуществления концентрация метанола снижается до такого уровня, что в потоке, покидающем фильтр, его обнаружить невозможно. В качестве фильтра используют фильтровальную установку TSA адсорбер с молекулярными ситами, а компрессоры представляют собой винтовые компрессоры с масляной смазкой. Поток отфильтрованной жидкости поступает в перегонную колонну (G) под давлением 18 бар и при температуре -49 С. Жидкость, выходящую из этой перегонной колонны (G), перед подачей на хранение смешивают с жидкостью, выходящей из перегонной колонны (G'). Массовый расход диоксида углерода в этих потоках (G+G') составляет 24578 кг/ч и равен общему массовому расходу объединенного потока,поскольку в нем не содержится каких-либо поддающихся обнаружению примесей. Газы, выходящие из двух колонн перегонки, перед подачей в турбодетандер смешивают. В турбодетандер направляют также газ, выходящий из абсорбера G2. Газ, выходящий из турбодетандера, утилизируют путем сжигания. Целью расширения указанных газов является извлечение энергии. В данном предпочтительном варианте осуществления возврат энергии составляет 3%. Используемые для минимизации энергопотребления холодный и горячий потоки здесь не описываются. ФОРМУЛА ИЗОБРЕТЕНИЯ даче, 1. Способ извлечения CO2 из содержащего CO2 газа, включающий стадии: а) подачи в установку сжатого содержащего CO2 газа и/или сжатия содержащего CO2 газа при по б) охлаждения сжатого газа, полученного на стадии а),в) разделения газа, полученного на стадии б), при помощи процесса конденсации, в ходекоторого указанный газ разделяют на жидкость, обогащенную CO2 (L1), и содержащий CO2 газ (G1),г) абсорбции газа G1, полученного на стадии в), физическим абсорбентом, в ходе которой газ G1 разделяется на жидкость (L2) и газ, обедненный CO2 (G2),д) разделения жидкости (L2), полученной на стадии г), для получения содержащего CO2 газа (G3), и жидкости (L3),е) сжатия газа (G3), полученного на стадии д), для получения содержащего CO2 газа (G4),ж) перегонки жидкости (L1), полученной на стадии в), для излечения жидкого CO2 (L5) и газа (G5),в значительной степени свободного от CO2. 2. Способ по п.1, в котором указанный содержащий CO2 газ на стадии а) подают в установку в виде сжатого газа, имеющего давление по меньшей мере 20 бар, либо сжимают в процессе подачи таким образом, чтобы его давление достигло 20 бар. 3. Способ по п.1 или 2, в котором сжатый газ на стадии б) охлаждают до достижения им температуры ниже -20 С.-7 011604 4. Способ по любому из пп.1-3, в котором процесс конденсации на стадии в) представляет собой однократную равновесную перегонку. 5. Способ по любому из пп.1-4, в котором температура содержащего CO2 газа (G1), полученного на стадии в), лежит в диапазоне от -30 до -70 С, более предпочтительно от -44,1 до -56 С, даже еще более предпочтительно от -46,1 до -50,1 С, наиболее предпочтительно от -47,6 до -48,6 С, а давление указанного газа находится в диапазоне от 10 до 200 бар, более предпочтительно от 12 до 50 бар, даже еще более предпочтительно от 20 до 40 бар, наиболее предпочтительно от 28 до 32 бар, а температура жидкости(L1), полученной на стадии в), лежит в диапазоне от -30 до -55 С, более предпочтительно от -45 до -53 С,даже еще более предпочтительно от -47 до -51 С, наиболее предпочтительно от -48,5 до -49,5 С, а давление указанной жидкости находится в диапазоне от 10 до 200 бар, более предпочтительно от 14 до 27 бар,даже еще более предпочтительно от 16 до 22 бар, наиболее предпочтительно от 17,5 до 18,5 бар. 6. Способ по любому из пп.1-5, в котором абсорбент на стадии г) является жидким, выбранным из группы, состоящей из SELEXOL, метанола и пропиленкарбоната. 7. Способ по любому из пп.1-6, в котором отделение жидкости (L2) на стадии д) происходит в процессе однократной равновесной перегонки. 8. Способ по любому из пп.1-7, в котором жидкость (L2) подвергается однократной равновесной перегонке на одной или нескольких последовательных стадиях однократной равновесной перегонки и в котором газы, полученные на каждой стадии однократной равновесной перегонки, сжимают до или после смешивания. 9. Способ по любому из пп.1-8, дополнительно включающий стадию удаления воды из газа перед охлаждением газа на стадии б). 10. Способ по любому из пп.1-9, в котором жидкость (L3), полученную на стадии д), рециркулируют и смешивают с абсорбентом, используемым для абсорбции газа (G1) на стадии г). 11. Способ по любому из пп.1-10, дополнительно включающий стадию фильтрации газа (G4), полученного на стадии е). 12. Способ по любому из пп.1-11, дополнительно включающий стадию перегонки жидкости (L1),полученной на стадии в), и газа (G4), полученного на стадии е), для извлечения жидкого CO2 (L5) и газа(G5), по существу, свободного от CO2. 13. Способ по п.12, в котором поток жидкости (L1) и поток газа (G4) подвергают перегонке отдельно или смешивают в перегонной колонне. 14. Способ по любому из пп.1-13, в котором газ (G2), полученный на стадии г), и газ (G5) перерабатывают для повторного использования или утилизируют путем сжигания. 15. Способ по п.14, в котором газы (G2) и (G5) перед сжиганием подвергают расширению для извлечения энергии. 16. Способ по любому из пп.1-15, в котором получаемый жидкий CO2 (L5) предпочтительно имеет чистоту по меньшей мере 99,5%. 17. Способ по любому из пп.1-16, в котором содержащий CO2 газ является отходящим газом процесса получения водорода, а газы (G2) и (G5) рециркулируют в установку по производству водорода. 18. Способ по любому из пп.1-11, в котором газ (G4), полученный на стадии е), рециркулируют и смешивают с потоком подаваемого сжатого газа, полученного на стадии а), и в котором газ (G5), полученный на стадии ж), рециркулируют и смешивают с потоком подаваемого сжатого газа, полученного на стадии а). 19. Способ по п.18, в котором поток газа (G2) рециркулируют в установку по производству водорода. 20. Установка для извлечения CO2 из содержащего CO2 газа, включающая охлаждающее устройство(В), причем охлаждающее устройство соединено с конденсатором (С), имеющим отверстие для выхода газа и отверстие для выхода жидкости, причем отверстие для выхода газа указанного конденсатора (С) соединено с абсорбционной колонной (D), имеющей отверстие для выхода газа и отверстие для выхода жидкости, причем отверстие для выхода жидкости соединено с одной или более последовательными колоннами однократной равновесной перегонки (Е), каждая из которых имеет отверстие для выхода газа и отверстие для выхода жидкости, причем отверстия для выхода газа указанной колонны (колонн) однократной равновесной перегонки (Е) соединены с одним или более компрессором (F) и отверстие для выхода жидкости конденсатора (С) соединено с одной или более перегонной колонной (G'). 21. Установка по п.20, включающая компрессор (А), соединенный с охлаждающим устройством(В). 22. Устройство по п.20 или 21, в котором выходное отверстие компрессора (компрессоров) (F) соединено с одной или более перегонной колонной (G). 23. Установка по любому из пп.20-22, дополнительно включающая водоотделитель, расположенный перед охлаждающим устройством (В).-8 011604 24. Установка по любому из пп.20-23, дополнительно включающая фильтр для удаления следовых количеств абсорбента из газа, выходящего из компрессора (компрессоров) (F), расположенный между указанным компрессором (компрессорами) (F) и перегонной колонной (колоннами) (G). 25. Установка по любому из пп.20-24, дополнительно включающая расширитель для расширения газа (G2), выходящего из абсорбционной колонны (D), и газа (G5), выходящего из перегонной колонны(колонн) (G), для извлечения энергии. 26. Применение способа по любому из пп.1-19 для извлечения CO2 из газа, поступающего с установки для производства водорода или для производства синтез-газа.

МПК / Метки

МПК: B01D 53/14, B01D 53/00, C01B 31/20

Метки: газа, углерода, извлечения, способ, диоксида

Код ссылки

<a href="https://eas.patents.su/10-11604-sposob-izvlecheniya-dioksida-ugleroda-iz-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ извлечения диоксида углерода из газа</a>

Предыдущий патент: Электрическая цепь электролизера с биполярными электродами и электролизная установка с биполярными электродами

Следующий патент: Способ обработки потока спг, полученного охлаждением при помощи первого цикла охлаждения, и установка для его осуществления

Случайный патент: Производные пиразола