Устройство для аморфного соединения труб

Формула / Реферат

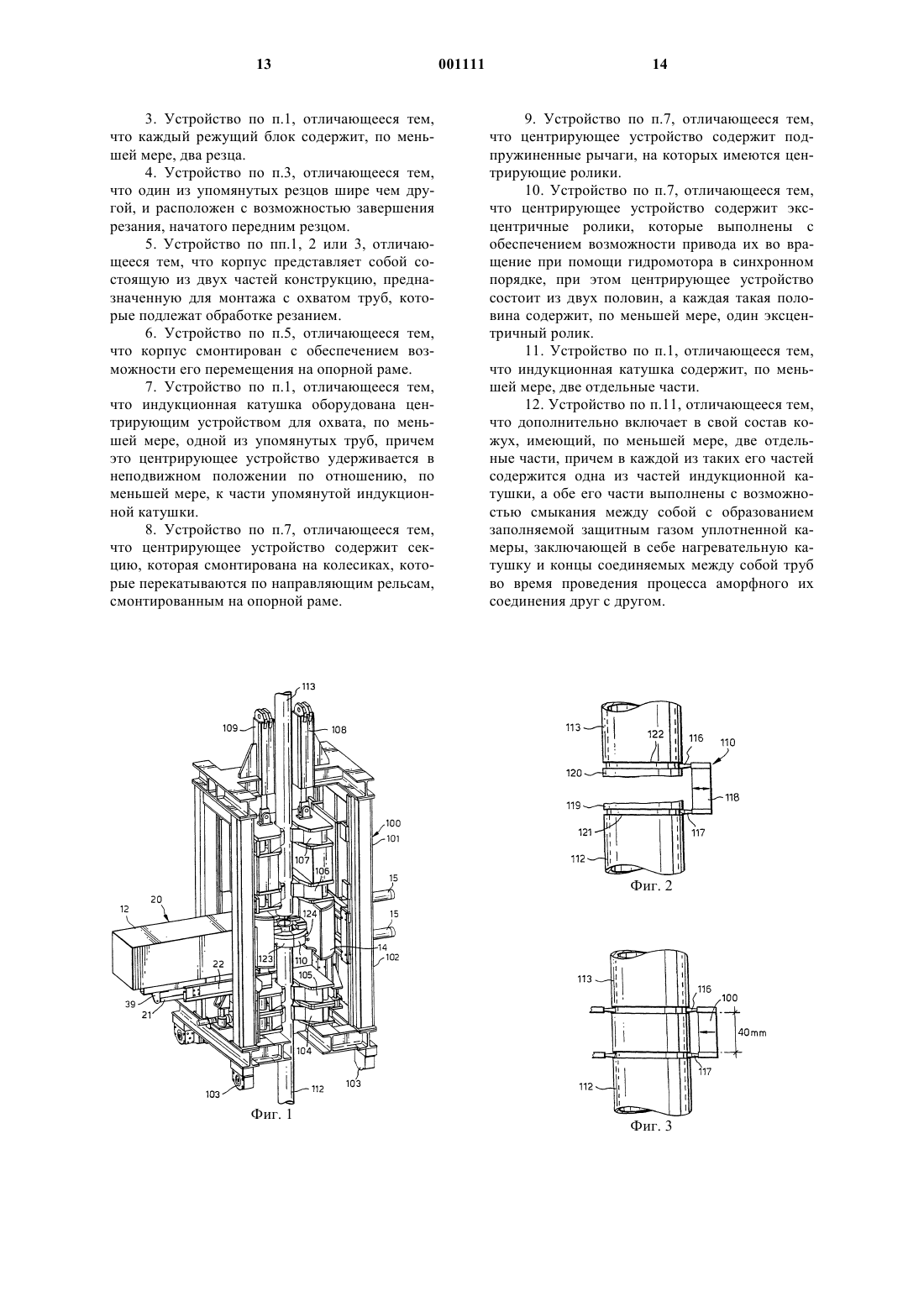

1. Устройство для аморфного соединения труб, содержащее зажимной механизм, предназначенный для удерживания пары труб, концы которых предстоит соединить между собой, по существу, в соосном положении друг относительно друга, приспособление для механической обработки, содержащее корпус с парой смещенных друг относительно друга в осевом направлении режущих блоков, выполненных с возможностью подготовки примыкающих друг к другу концов соединяемых труб таким образом, чтобы они были, по существу, параллельны один другому, и индукционную катушку для нагревания подготовленных концов труб в то время как подготовленные концы прижаты один с другому, а трубы удерживаются, по существу, в соосном положении друг относительно друга при помощи зажимного механизма.

2. Устройство по п.1, отличающееся тем, что дополнительно содержит опорную раму, которая несет на себе зажимной механизм, приспособление для механической обработки и индукционную катушку.

3. Устройство по п.1, отличающееся тем, что каждый режущий блок содержит, по меньшей мере, два резца.

4. Устройство по п.3, отличающееся тем, что один из упомянутых резцов шире чем другой, и расположен с возможностью завершения резания, начатого передним резцом.

5. Устройство по пп.1, 2 или 3, отличающееся тем, что корпус представляет собой состоящую из двух частей конструкцию, предназначенную для монтажа с охватом труб, которые подлежат обработке резанием.

6. Устройство по п.5, отличающееся тем, что корпус смонтирован с обеспечением возможности его перемещения на опорной раме.

7. Устройство по п.1, отличающееся тем, что индукционная катушка оборудована центрирующим устройством для охвата, по меньшей мере, одной из упомянутых труб, причем это центрирующее устройство удерживается в неподвижном положении по отношению, по меньшей мере, к части упомянутой индукционной катушки.

8. Устройство по п.7, отличающееся тем, что центрирующее устройство содержит секцию, которая смонтирована на колесиках, которые перекатываются по направляющим рельсам, смонтированным на опорной раме.

9. Устройство по п.7, отличающееся тем, что центрирующее устройство содержит подпружиненные рычаги, на которых имеются центрирующие ролики.

10. Устройство по п.7, отличающееся тем, что центрирующее устройство содержит эксцентричные ролики, которые выполнены с обеспечением возможности привода их во вращение при помощи гидромотора в синхронном порядке, при этом центрирующее устройство состоит из двух половин, а каждая такая половина содержит, по меньшей мере, один эксцентричный ролик.

11. Устройство по п.1, отличающееся тем, что индукционная катушка содержит, по меньшей мере, две отдельные части.

12. Устройство по п.11, отличающееся тем, что дополнительно включает в свой состав кожух, имеющий, по меньшей мере, две отдельные части, причем в каждой из таких его частей содержится одна из частей индукционной катушки, а обе его части выполнены с возможностью смыкания между собой с образованием заполняемой защитным газом уплотненной камеры, заключающей в себе нагревательную катушку и концы соединяемых между собой труб во время проведения процесса аморфного их соединения друг с другом.

Текст

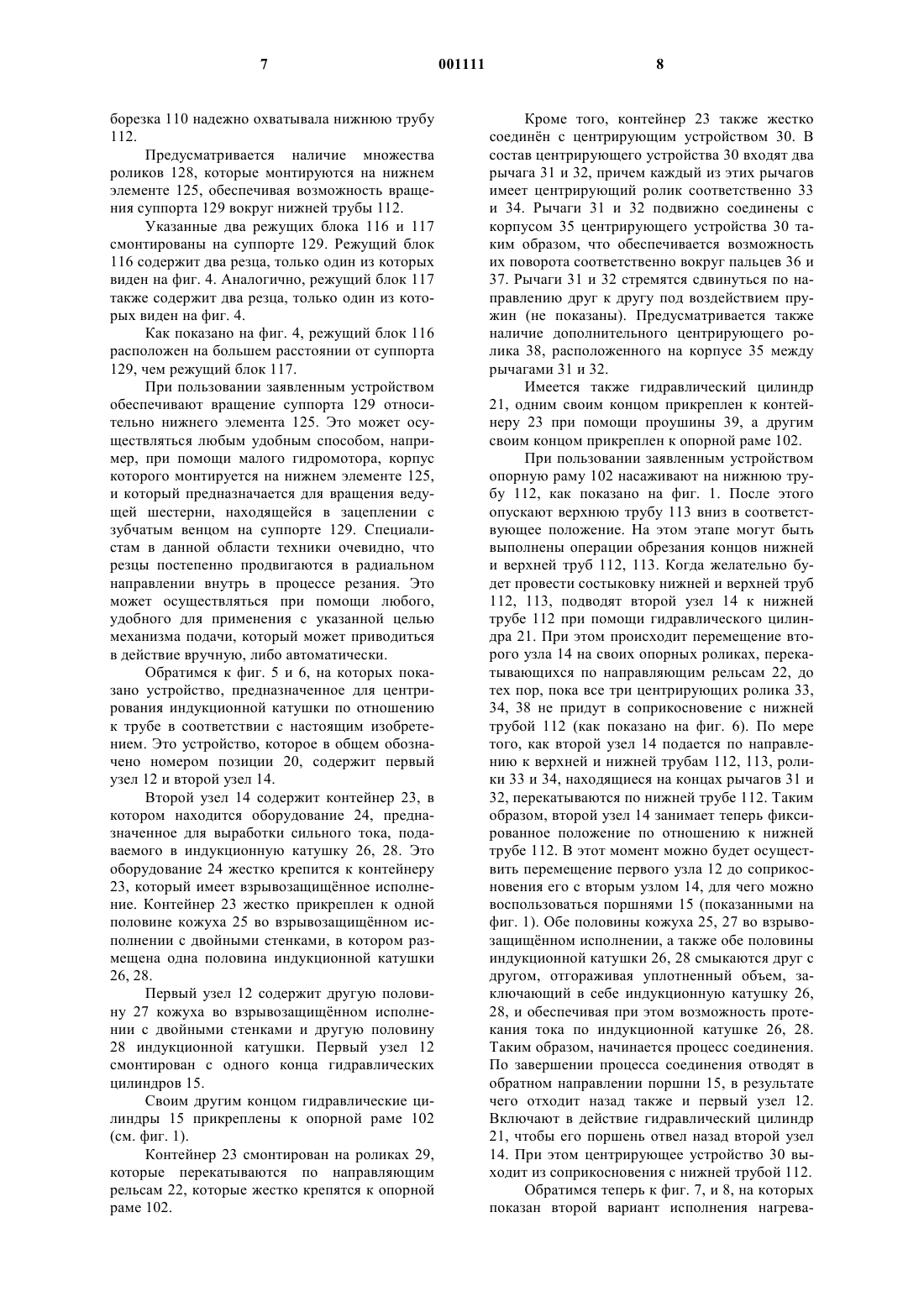

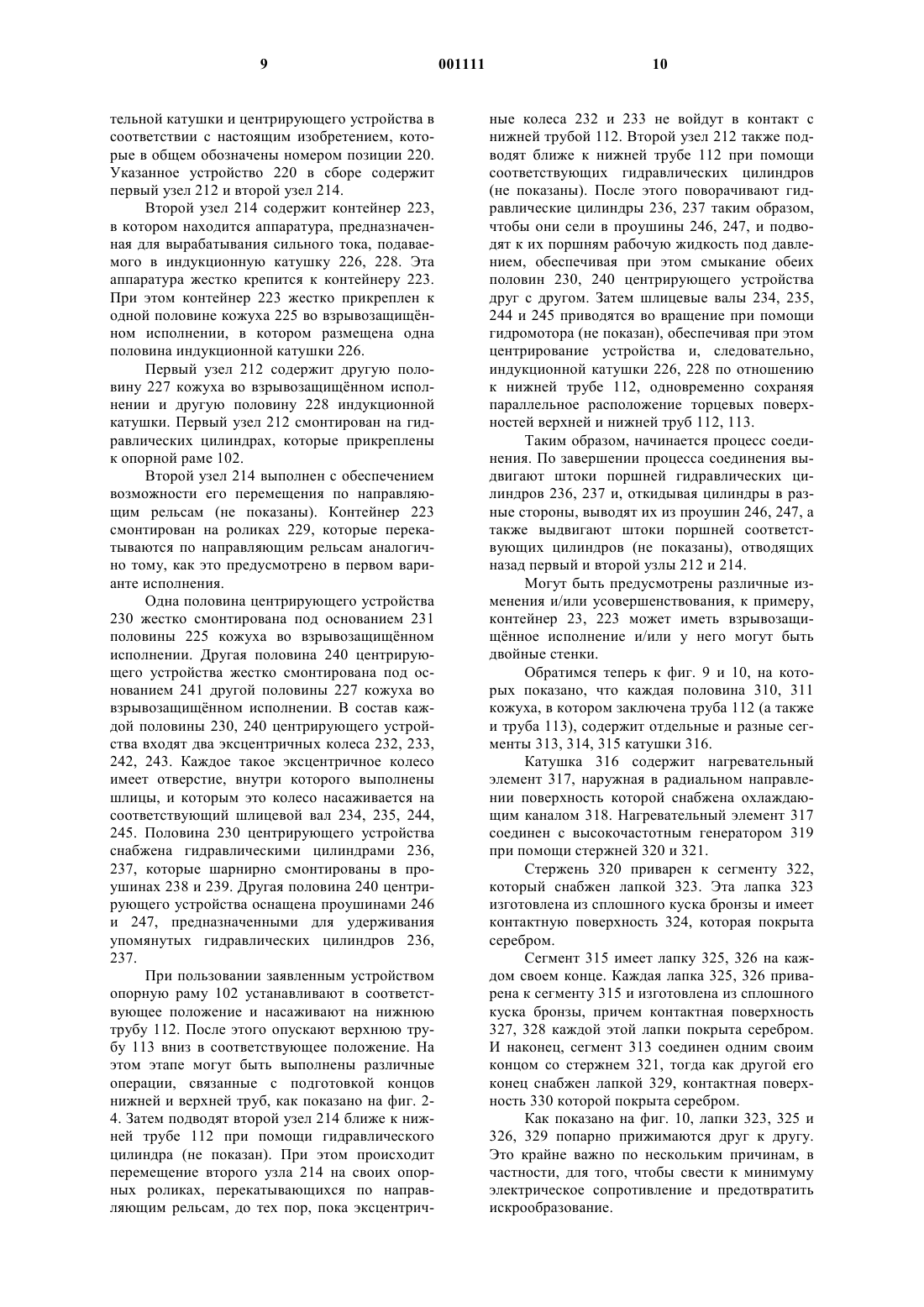

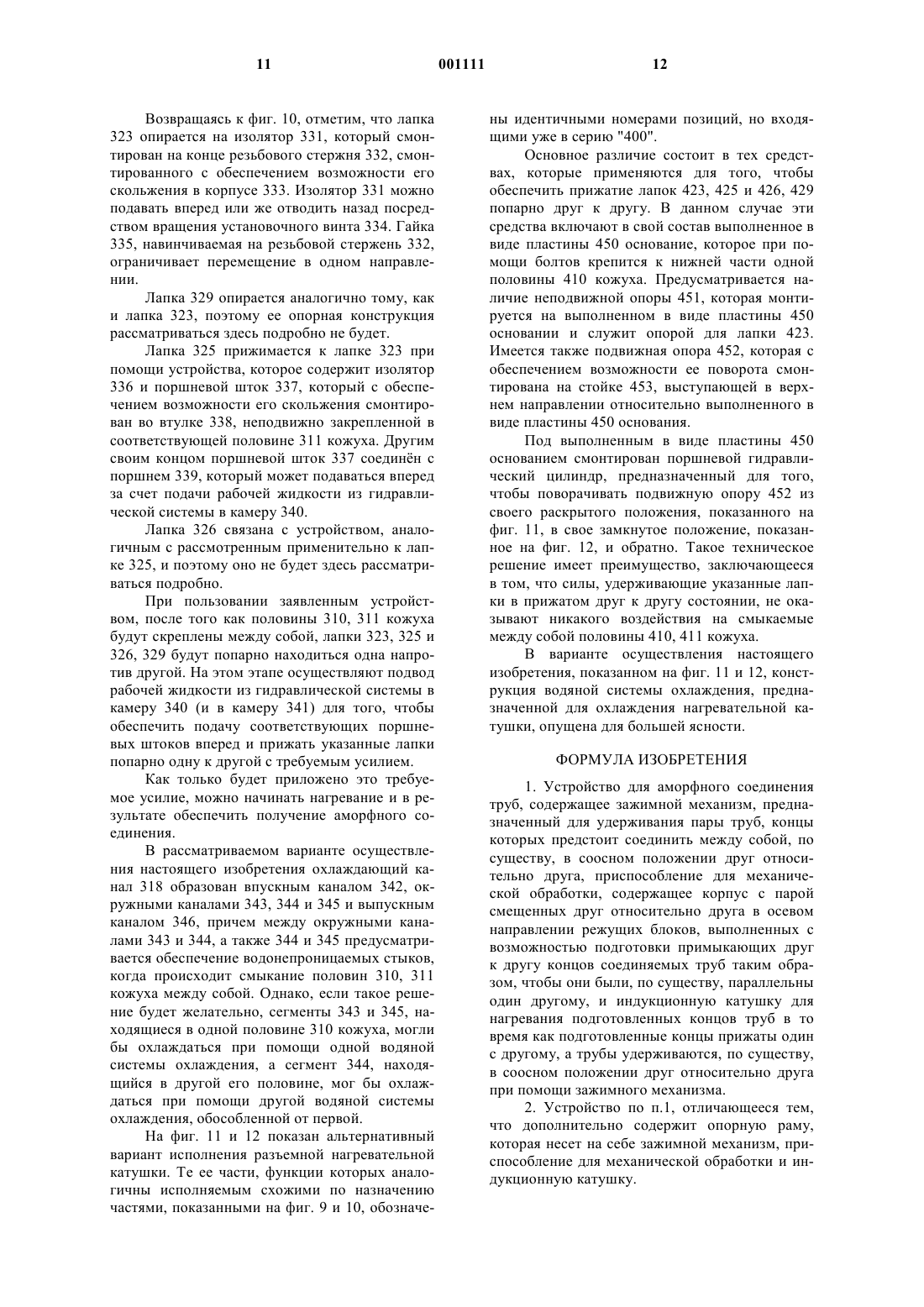

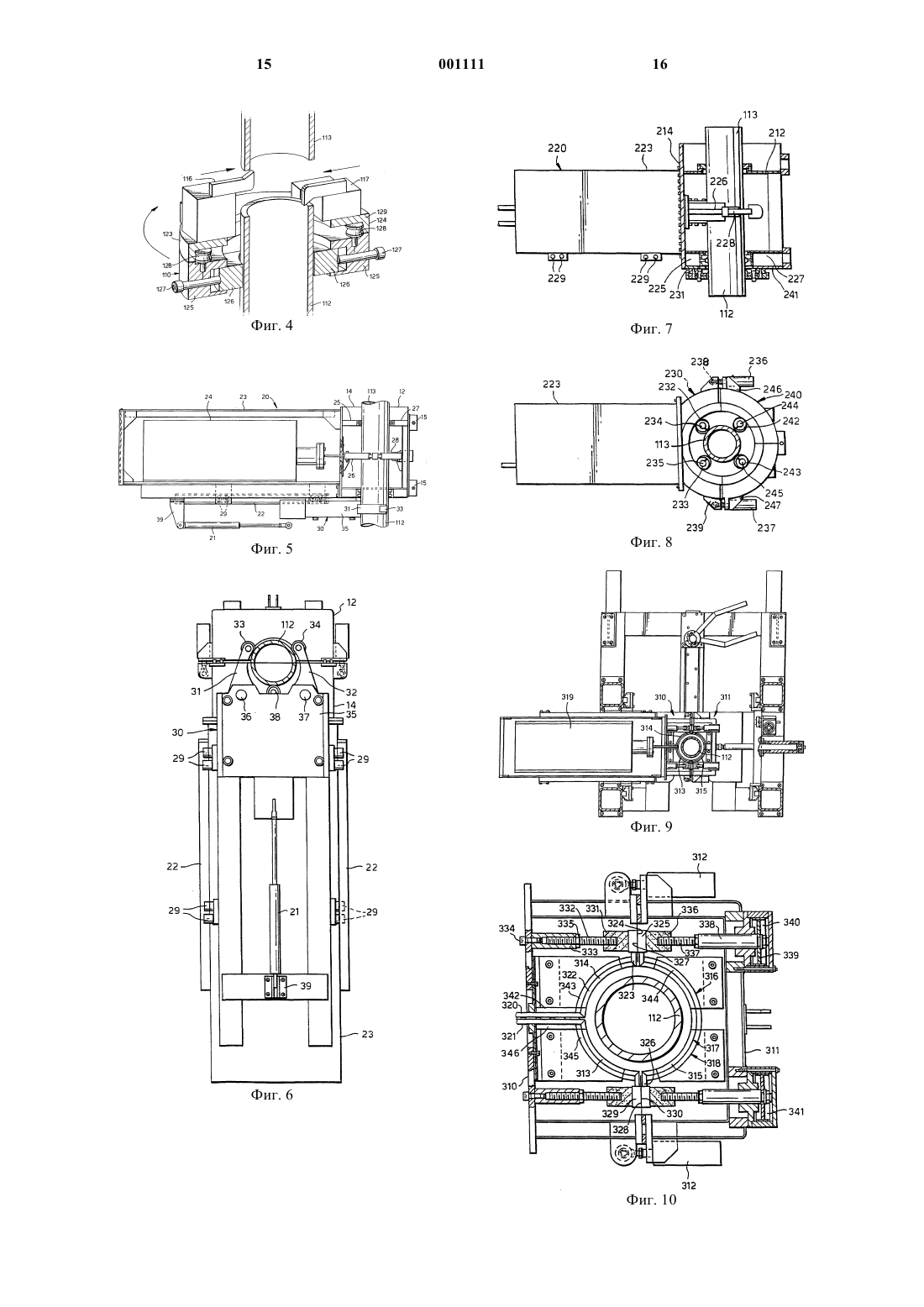

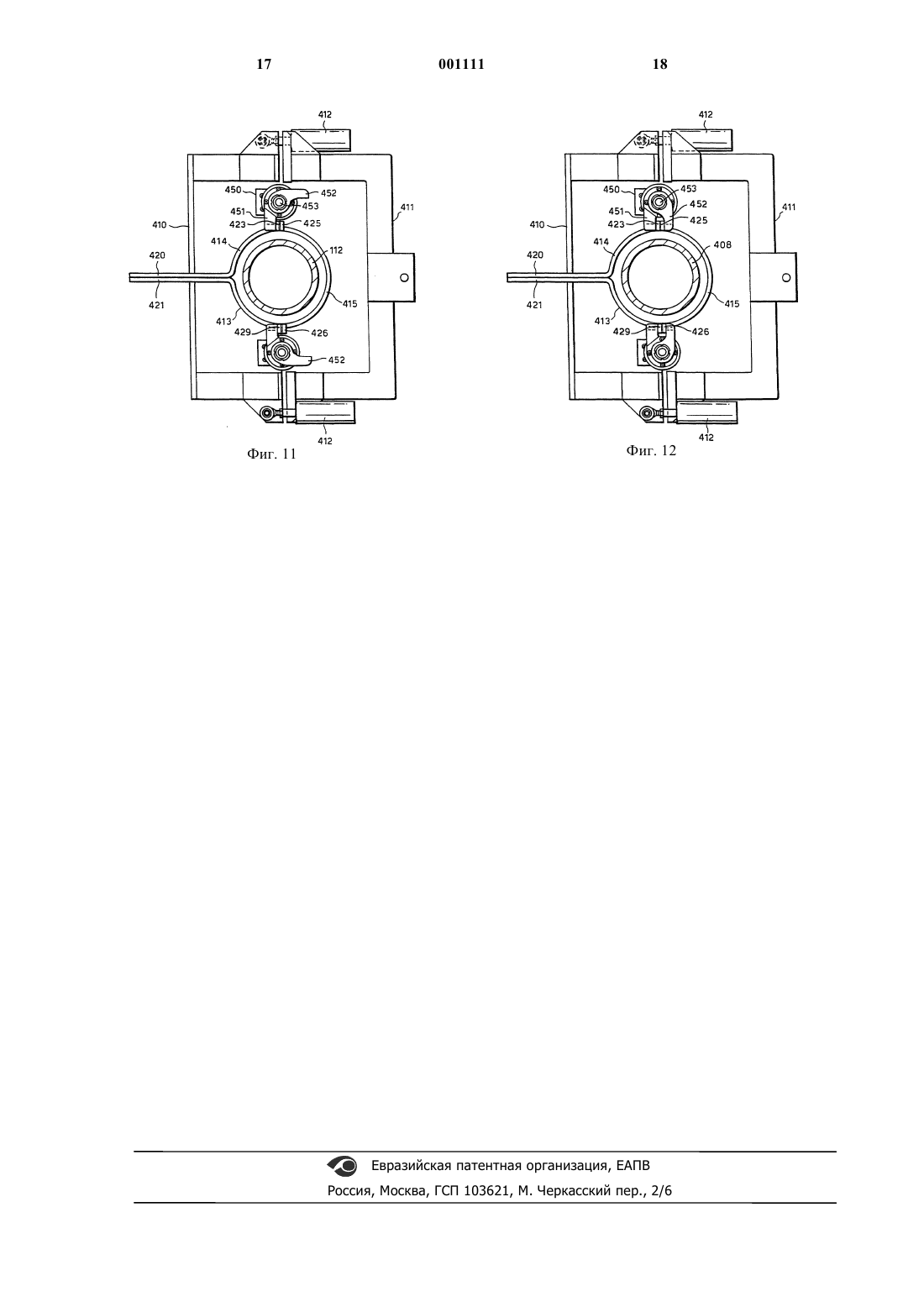

1 Предпосылки создания изобретения Настоящее изобретение относится к устройству для аморфного соединения труб. Аморфное соединение применяется для соединения между собой элементов в автомобильной промышленности, а также, как раскрывается в заявке на европейский патент 418606, для соединения труб. В обычном случае поверхности, которые предстоит соединить между собой, пришлифовывают так, что они становятся, по существу, параллельными. Затем вставляют фольгу из специального сплава между этими поверхностями, и указанные элементы плотно смыкают, после чего осуществляют подвод к ним тепла в непосредственной близости от стыка на протяжении предварительно установленного периода времени. Получаемое при этом соединение обладает исключительной прочностью, а металлургические свойства этого соединения получаются сравнительно однородными по всему указанному соединению. В настоящее время поверхности, которые предстоит соединить между собой, пришлифовывают с обеспечением полной их параллельности при помощи металлорежущего станка,имеющего рабочую головку, по обе стороны от которой расположено по шлифовальному кругу. При пользовании этим устройством указанному металлорежущему станку сообщается перемещение между поверхностями, которые предстоит соединить между собой, при помощи соответствующей направляющей. В течение длительного периода времени существует необходимость также и в применении технологии аморфных соединений для того,чтобы соединять между собой трубы, предназначенные для использования при сооружении,техническом обслуживании и ремонте нефтяных и газовых скважин. Специалистам в данной области техники известно, что при решении этой задачи возникает множество технических проблем, связанных как с наличием крайне опасных паров, образующихся при проведении буровых работ, так и с тем обстоятельством, что доступ к значительной части запасов нефти и газа обеспечивается при бурении, осуществляемом с морских оснований, которые подвержены поперечно-горизонтальной качке при сильном волнении на море и в ненастную погоду. Проблема, на решение которой направлено настоящее изобретение, состоит в том, чтобы определить, как подготовить и расположить соосно друг относительно друга поверхности труб, диаметр которых может варьироваться в пределах от 15 до 105 см, перед началом и во время осуществления процесса аморфного соединения. Применение технического решения, известного из существующего уровня в данной области техники, в данном случае невозможно по нескольким причинам. Во-первых, если применять шлифовальные круги малого диаметра, 001111 2 то практически невозможно обеспечить перемещение этого шлифовального инструмента вокруг труб с достаточно высокой степенью точности, учитывая, что находящиеся на берегу буровые установки и морские основания для буровых работ являются передвижными. Если же применять шлифовальные круги большого диаметра, то рабочая головка такого металлорежущего станка получается непомерно большой, в связи с чем возникают серьезные трудности, связанные с обеспечением эксплуатации указанного металлорежущего станка у устья скважины. Настоящее изобретение основано на подходе к решению проблемы обеспечения соосного расположения и предварительной подготовки концов труб, а также обеспечения соосного расположения устройства для аморфного и соединения под другим углом зрения. Краткое описание изобретения Настоящее изобретение направлено на создание устройства для аморфного соединения труб, причем это устройство содержит:- зажимной механизм, предназначенный для удержания пары труб, концы которых предстоит соединить между собой, по существу, в соосном положении друг относительно друга;- приспособление для механической обработки, содержащее корпус с парой смещенных друг относительно друга в осевом направлении режущих блоков, которые при пользовании заявленным устройством позволяют подготовить упомянутые, примыкающие друг к другу концы труб таким образом, чтобы они были, по существу, параллельны; и- индукционную катушку для нагревания подготовленных концов труб в то время, как подготовленные концы прижаты один к другому, а трубы удерживаются, по существу, в соосном положении друг относительно друга при помощи зажимного механизма. Предпочтительно, чтобы каждый режущий блок содержал, по меньшей мере, два резца,один из которых может быть шире, чем другой,и который может быть расположен таким образом, чтобы закончить резание, начатое более узким передним резцом. Корпус может быть рассчитан на то, чтобы надеваться на конец трубы, или же может представлять собой состоящую из двух частей конструкцию, предназначенную для монтажа таким образом, чтобы охватывать собой трубы, которые подлежат обработке резанием. Такая конструкция, состоящая из двух частей, предпочтительна, поскольку она позволяет быстро вырезать кусок трубы, содержащий забракованное соединение. Следует отметить, что известна обработка труб резанием, проводимая с использованием режущего устройства с разрезной рамой, к примеру, такого, какое изготавливается и продается компанией "Уэчс Лимитед", г. Маклсфилд, 3 графство Чешир, SK11 7BD, Англия. Это известное режущее устройство, по существу, содержит две половины, которые могут быть смонтированы вокруг трубы. Это известное режущее устройство отличается тем, что содержит только один резец, который приводится в движение при помощи пневматического, гидравлического или электрического источника энергии,обеспечивая при этом обработку трубы резанием. Предпочтительно, чтобы обработка обеих труб резанием проводилась при помощи устройства, выполненного в соответствии с настоящим изобретением, одновременно, хотя такая обработка их могла бы проводиться и последовательно сначала для одной, а затем для другой. Кроме того, предусматривается также,что обработка одной трубы резанием может начинаться чуть раньше, чем обработка резанием другой трубы. Эта последняя схема обработки имеет то преимущество, что первоначальный проход, выполняемый резцом в нижней трубе,обеспечивает установку соответствующего режущего элемента в определенном положении и,благодаря этому, действует как направляющая,когда начинается обработка резанием второй трубы. Кроме того, предпочтительно также, чтобы индукционная катушка оборудована была центрирующим устройством для захвата, по меньшей мере, одной из упомянутых труб, причем это центрирующее устройство должно удерживаться в неподвижном положении по отношению к упомянутой индукционной катушке, а также, чтобы указанное центрирующее устройство содержало колеса, которые движутся по направляющим рельсам, которые смонтированы на опорной раме. Предпочтительно, чтобы упомянутое центрирующее устройство содержало подпружиненные рычаги, на которых имелись бы центрирующие ролики. В альтернативном варианте своего исполнения, указанное центрирующее устройство содержит эксцентричные колеса, которые приводятся во вращение при помощи гидромотора в синхронном порядке, при этом центрирующее устройство состоит из двух половин, а каждая такая половина содержит, по меньшей мере,один эксцентричный ролик. В дополнение к этому, предпочтительно было бы, чтобы индукционная катушка содержала, по меньшей мере, две отдельные и разные части, а также, чтобы заявленное устройство дополнительно включало в свой состав кожух,имеющий, по меньшей мере, две отдельные и разные части, причем в каждой из таких его частей содержалась бы одна из упомянутых частей индукционной катушки, а обе его части при пользовании заявленным устройством смыкались бы между собой, образуя заполняемую защитным газом уплотненную камеру, заклю 001111 4 чающую в себе нагревательную катушку и концы соединяемых между собой труб во время проведения процесса аморфного их соединения друг с другом. Краткое описание чертежей Для обеспечения более полного понимания настоящего изобретения ниже приводится описание примера его осуществления со ссылками на прилагаемые рисунки, на которых фиг. 1 изображает в перспективе вид одного из вариантов устройства, выполненного в соответствии с настоящим изобретением, на котором показаны его составные части, занимающие соответствующее положение непосредственно перед проведением операции обработки резанием; фиг. 2 - схематично вид сбоку на режущее устройство, на котором иллюстрируется принцип проведения операции резания в соответствии с настоящим изобретением; фиг. 3 - схематично вид сбоку на режущее устройство, показанное на фиг. 2, при использовании его для удаления куска лифтовой насосно-компрессорной трубы, содержащего забракованное соединение; фиг. 4 - вид в вертикальном разрезе, проведенном через часть устройства, показанного на фиг. 1, но уже по завершении операции обработки резанием, изометрия; фиг. 5 - в увеличенном масштабе вид, частично показанный в поперечном сечении, на центрирующее устройство нагревательной катушки в сборе, входящее в состав машины для аморфного соединения, которая показана на фиг. 1; фиг. 6 - в увеличенном масштабе вид в плане снизу на часть центрирующего устройства в сборе, обеспечивающего соосное расположение нагревательной катушки и входящего в состав устройства для аморфного соединения,которое показано на фиг. 1; фиг. 7 - вид сбоку на второй вариант исполнения центрирующего устройства нагревательной катушки в сборе, входящего в состав устройства, выполненного в соответствии с настоящим изобретением; фиг. 8 - вид в плане сверху на устройство,показанное на фиг. 7; фиг. 9 - в увеличенном масштабе вид на разъемную нагревательную катушку, входящую в состав устройства, показанного на фиг. 1; фиг. 10 - в еще более увеличенном масштабе вид одной из частей вида, показанного на фиг. 9; фиг. 11 - вид, аналогичный показанному на фиг. 10, но на котором изображен альтернативный вариант исполнения нагревательной катушки в сборе, находящейся в своем раскрытом положении; фиг. 12 - вид, аналогичный показанному на фиг. 11, но изображающий нагревательную ка 5 тушку в сборе, находящуюся в своем зажатом положении. Подробное описание изобретения На фиг. 1 показано устройство для аморфного соединения, выполненное в соответствии с настоящим изобретением. Это устройство, обозначенное в общем позицией 100, содержит опорную раму 102, которая смонтирована на роликах 103, движущихся по направляющим рельсам, лежащим в желобках (не показаны). Опорная рама 102 оснащена зажимным механизмом, содержащим четыре хомута 104,105, 106, 107, расположенными попарно, образуя нижнюю пару 104, 105 и верхнюю пару 106,107. Хомуты 106, 107 могут подниматься и опускаться при помощи двух узлов 108, 109,состоящих из поршня и цилиндра. Предусматривается наличие труборезки 110, смонтированной на опоре, которая в свою очередь монтируется на опорной раме 102. Труборезка 110 будет рассмотрена более подробно в нижеследующем описании. Однако, на данный момент следует понимать, что при пользовании заявленным устройством нижняя труба 112 будет удерживаться в трубозахватных клиньях (не показаны). Верх нижней трубы 112 будет прочно удерживаться хомутами 104 и 105, в то время как верхняя труба 113 прочно удерживается при помощи хомутов 106, 107, по существу, соосно относительно нижней трубы 112. Положение хомутов 106, 107 в горизонтальной плоскости может регулироваться при помощи микрорегуляторов таким образом, чтобы обеспечить, по существу, соосное расположение верхней трубы 113 относительно нижней трубы 112. Перед проведением операции обработки резанием узлы 108, 109, состоящие из поршня и цилиндра, приводятся в действие таким образом, чтобы верхняя труба 113 опустилась в положение, показанное на фиг. 1, в котором смежные друг относительно друга торцевые поверхности нижней трубы 112 и верхней трубы 113 находились на расстоянии приблизительно 20 мм одна от другой. В этот момент подводят труборезку 110 к трубам и осуществляют монтаж ее таким образом, чтобы она охватывала собой стыкуемое соединение, как показано на чертеже. Такая труборезка 110 представляет собой модифицированный вариант режущего устройства с разрезной рамой, аналогичного поставляемому компанией "Уэчс Лимитед", г. Маклсфилд,графство Чешир, SK11 7BD, Англия. Стандартный вариант режущего устройства "Уэчс" с разрезной рамой отличается тем, что содержит только один режущий блок, который при приведении данного устройства в действие обеспечивает обработку трубы резанием лишь в одном месте. 6 В отличие от этого, как показано на фиг. 2,труборезка 110, входящая в состав устройства,выполненного в соответствии с настоящим изобретением, имеет два режущих блока 116, 117,которые располагаются на расстоянии приблизительно 40 мм один от другого, но которые при этом смонтированы на общем корпусе 118. Для того, чтобы облегчить проведение операции обработки резанием, каждый из режущих блоков 116, 117 оборудован двумя резцами, один из которых шире, чем другой. Более узкий резец, например, имеющий ширину 3,6 мм, расположен таким образом, чтобы выполнять первоначальный проход, в то время как более широкий резец, который имеет ширину,например, 4 мм, предназначен для того, чтобы следовать за более узким резцом, обеспечивая более чистую обработку края. Когда труборезка 110 приводится в действие, она обрезает концы 119, 120, отделяя их соответственно от нижней трубы 112 и от верхней трубы 113, в результате чего образуются поверхности 121 и 122, расположенные строго параллельно одна другой, что определяется самими режущими блоками 116 и 117. Специалистам в данной области техники очевидно, что поверхности 121 и 122 будут строго параллельны одна другой независимо от ориентации труборезки 110, хотя практический инженерный опыт и подсказывает, что поверхности 121 и 122 следовало бы расположить перпендикулярно по отношению к продольной оси нижней трубы 112 и верхней трубы 113. Как только будет закончена предварительная подготовка поверхностей 121 и 122, между ними вставляется фольга из соответствующего сплава. После этого поверхности 121 и 122 прижимаются друг к другу при помощи узлов 108, 109, состоящих из поршня и цилиндра, в то время как в зону состыкованного соединения подводится тепло, вырабатываемое индукционным нагревателем, показанным на фиг. 5-9. В результате осуществления этого процесса образуется аморфное соединение, которое впоследствии подвергается испытанию. В случае, если соединение не проходит это испытание, то тогда на трубе монтируется повторно труборезка 110 поверх этого соединения, после чего ее приводят в действие, вырезая кусок трубы, как показано на фиг. 3. Теперь обратимся к фиг. 4, на которой показано, что труборезка 110 содержит две половины 123 и 124, которые крепятся одна к другой таким образом, чтобы охватывать собой нижнюю трубу 112. Труборезка 110 содержит нижний элемент 125, который снабжен множеством сегментов 126, радиальное положение которых регулируется при помощи установочных винтов 127. Сегменты 126 устанавливают таким образом, чтобы в положении, когда обе половины 123 и 124 скреплены вместе одна с другой, тру 7 борезка 110 надежно охватывала нижнюю трубу 112. Предусматривается наличие множества роликов 128, которые монтируются на нижнем элементе 125, обеспечивая возможность вращения суппорта 129 вокруг нижней трубы 112. Указанные два режущих блока 116 и 117 смонтированы на суппорте 129. Режущий блок 116 содержит два резца, только один из которых виден на фиг. 4. Аналогично, режущий блок 117 также содержит два резца, только один из которых виден на фиг. 4. Как показано на фиг. 4, режущий блок 116 расположен на большем расстоянии от суппорта 129, чем режущий блок 117. При пользовании заявленным устройством обеспечивают вращение суппорта 129 относительно нижнего элемента 125. Это может осуществляться любым удобным способом, например, при помощи малого гидромотора, корпус которого монтируется на нижнем элементе 125,и который предназначается для вращения ведущей шестерни, находящейся в зацеплении с зубчатым венцом на суппорте 129. Специалистам в данной области техники очевидно, что резцы постепенно продвигаются в радиальном направлении внутрь в процессе резания. Это может осуществляться при помощи любого,удобного для применения с указанной целью механизма подачи, который может приводиться в действие вручную, либо автоматически. Обратимся к фиг. 5 и 6, на которых показано устройство, предназначенное для центрирования индукционной катушки по отношению к трубе в соответствии с настоящим изобретением. Это устройство, которое в общем обозначено номером позиции 20, содержит первый узел 12 и второй узел 14. Второй узел 14 содержит контейнер 23, в котором находится оборудование 24, предназначенное для выработки сильного тока, подаваемого в индукционную катушку 26, 28. Это оборудование 24 жестко крепится к контейнеру 23, который имеет взрывозащищнное исполнение. Контейнер 23 жестко прикреплен к одной половине кожуха 25 во взрывозащищнном исполнении с двойными стенками, в котором размещена одна половина индукционной катушки 26, 28. Первый узел 12 содержит другую половину 27 кожуха во взрывозащищнном исполнении с двойными стенками и другую половину 28 индукционной катушки. Первый узел 12 смонтирован с одного конца гидравлических цилиндров 15. Своим другим концом гидравлические цилиндры 15 прикреплены к опорной раме 102(см. фиг. 1). Контейнер 23 смонтирован на роликах 29,которые перекатываются по направляющим рельсам 22, которые жестко крепятся к опорной раме 102. 8 Кроме того, контейнер 23 также жестко соединн с центрирующим устройством 30. В состав центрирующего устройства 30 входят два рычага 31 и 32, причем каждый из этих рычагов имеет центрирующий ролик соответственно 33 и 34. Рычаги 31 и 32 подвижно соединены с корпусом 35 центрирующего устройства 30 таким образом, что обеспечивается возможность их поворота соответственно вокруг пальцев 36 и 37. Рычаги 31 и 32 стремятся сдвинуться по направлению друг к другу под воздействием пружин (не показаны). Предусматривается также наличие дополнительного центрирующего ролика 38, расположенного на корпусе 35 между рычагами 31 и 32. Имеется также гидравлический цилиндр 21, одним своим концом прикреплен к контейнеру 23 при помощи проушины 39, а другим своим концом прикреплен к опорной раме 102. При пользовании заявленным устройством опорную раму 102 насаживают на нижнюю трубу 112, как показано на фиг. 1. После этого опускают верхнюю трубу 113 вниз в соответствующее положение. На этом этапе могут быть выполнены операции обрезания концов нижней и верхней труб 112, 113. Когда желательно будет провести состыковку нижней и верхней труб 112, 113, подводят второй узел 14 к нижней трубе 112 при помощи гидравлического цилиндра 21. При этом происходит перемещение второго узла 14 на своих опорных роликах, перекатывающихся по направляющим рельсам 22, до тех пор, пока все три центрирующих ролика 33,34, 38 не придут в соприкосновение с нижней трубой 112 (как показано на фиг. 6). По мере того, как второй узел 14 подается по направлению к верхней и нижней трубам 112, 113, ролики 33 и 34, находящиеся на концах рычагов 31 и 32, перекатываются по нижней трубе 112. Таким образом, второй узел 14 занимает теперь фиксированное положение по отношению к нижней трубе 112. В этот момент можно будет осуществить перемещение первого узла 12 до соприкосновения его с вторым узлом 14, для чего можно воспользоваться поршнями 15 (показанными на фиг. 1). Обе половины кожуха 25, 27 во взрывозащищнном исполнении, а также обе половины индукционной катушки 26, 28 смыкаются друг с другом, отгораживая уплотненный объем, заключающий в себе индукционную катушку 26,28, и обеспечивая при этом возможность протекания тока по индукционной катушке 26, 28. Таким образом, начинается процесс соединения. По завершении процесса соединения отводят в обратном направлении поршни 15, в результате чего отходит назад также и первый узел 12. Включают в действие гидравлический цилиндр 21, чтобы его поршень отвел назад второй узел 14. При этом центрирующее устройство 30 выходит из соприкосновения с нижней трубой 112. Обратимся теперь к фиг. 7, и 8, на которых показан второй вариант исполнения нагрева 9 тельной катушки и центрирующего устройства в соответствии с настоящим изобретением, которые в общем обозначены номером позиции 220. Указанное устройство 220 в сборе содержит первый узел 212 и второй узел 214. Второй узел 214 содержит контейнер 223,в котором находится аппаратура, предназначенная для вырабатывания сильного тока, подаваемого в индукционную катушку 226, 228. Эта аппаратура жестко крепится к контейнеру 223. При этом контейнер 223 жестко прикреплен к одной половине кожуха 225 во взрывозащищнном исполнении, в котором размещена одна половина индукционной катушки 226. Первый узел 212 содержит другую половину 227 кожуха во взрывозащищнном исполнении и другую половину 228 индукционной катушки. Первый узел 212 смонтирован на гидравлических цилиндрах, которые прикреплены к опорной раме 102. Второй узел 214 выполнен с обеспечением возможности его перемещения по направляющим рельсам (не показаны). Контейнер 223 смонтирован на роликах 229, которые перекатываются по направляющим рельсам аналогично тому, как это предусмотрено в первом варианте исполнения. Одна половина центрирующего устройства 230 жестко смонтирована под основанием 231 половины 225 кожуха во взрывозащищнном исполнении. Другая половина 240 центрирующего устройства жестко смонтирована под основанием 241 другой половины 227 кожуха во взрывозащищнном исполнении. В состав каждой половины 230, 240 центрирующего устройства входят два эксцентричных колеса 232, 233,242, 243. Каждое такое эксцентричное колесо имеет отверстие, внутри которого выполнены шлицы, и которым это колесо насаживается на соответствующий шлицевой вал 234, 235, 244,245. Половина 230 центрирующего устройства снабжена гидравлическими цилиндрами 236,237, которые шарнирно смонтированы в проушинах 238 и 239. Другая половина 240 центрирующего устройстваоснащена проушинами 246 и 247, предназначенными для удерживания упомянутых гидравлических цилиндров 236,237. При пользовании заявленным устройством опорную раму 102 устанавливают в соответствующее положение и насаживают на нижнюю трубу 112. После этого опускают верхнюю трубу 113 вниз в соответствующее положение. На этом этапе могут быть выполнены различные операции, связанные с подготовкой концов нижней и верхней труб, как показано на фиг. 24. Затем подводят второй узел 214 ближе к нижней трубе 112 при помощи гидравлического цилиндра (не показан). При этом происходит перемещение второго узла 214 на своих опорных роликах, перекатывающихся по направляющим рельсам, до тех пор, пока эксцентрич 001111 10 ные колеса 232 и 233 не войдут в контакт с нижней трубой 112. Второй узел 212 также подводят ближе к нижней трубе 112 при помощи соответствующих гидравлических цилиндров(не показаны). После этого поворачивают гидравлические цилиндры 236, 237 таким образом,чтобы они сели в проушины 246, 247, и подводят к их поршням рабочую жидкость под давлением, обеспечивая при этом смыкание обеих половин 230, 240 центрирующего устройства друг с другом. Затем шлицевые валы 234, 235,244 и 245 приводятся во вращение при помощи гидромотора (не показан), обеспечивая при этом центрирование устройства и, следовательно,индукционной катушки 226, 228 по отношению к нижней трубе 112, одновременно сохраняя параллельное расположение торцевых поверхностей верхней и нижней труб 112, 113. Таким образом, начинается процесс соединения. По завершении процесса соединения выдвигают штоки поршней гидравлических цилиндров 236, 237 и, откидывая цилиндры в разные стороны, выводят их из проушин 246, 247, а также выдвигают штоки поршней соответствующих цилиндров (не показаны), отводящих назад первый и второй узлы 212 и 214. Могут быть предусмотрены различные изменения и/или усовершенствования, к примеру,контейнер 23, 223 может иметь взрывозащищнное исполнение и/или у него могут быть двойные стенки. Обратимся теперь к фиг. 9 и 10, на которых показано, что каждая половина 310, 311 кожуха, в котором заключена труба 112 (а также и труба 113), содержит отдельные и разные сегменты 313, 314, 315 катушки 316. Катушка 316 содержит нагревательный элемент 317, наружная в радиальном направлении поверхность которой снабжена охлаждающим каналом 318. Нагревательный элемент 317 соединен с высокочастотным генератором 319 при помощи стержней 320 и 321. Стержень 320 приварен к сегменту 322,который снабжен лапкой 323. Эта лапка 323 изготовлена из сплошного куска бронзы и имеет контактную поверхность 324, которая покрыта серебром. Сегмент 315 имеет лапку 325, 326 на каждом своем конце. Каждая лапка 325, 326 приварена к сегменту 315 и изготовлена из сплошного куска бронзы, причем контактная поверхность 327, 328 каждой этой лапки покрыта серебром. И наконец, сегмент 313 соединен одним своим концом со стержнем 321, тогда как другой его конец снабжен лапкой 329, контактная поверхность 330 которой покрыта серебром. Как показано на фиг. 10, лапки 323, 325 и 326, 329 попарно прижимаются друг к другу. Это крайне важно по нескольким причинам, в частности, для того, чтобы свести к минимуму электрическое сопротивление и предотвратить искрообразование. 11 Возвращаясь к фиг. 10, отметим, что лапка 323 опирается на изолятор 331, который смонтирован на конце резьбового стержня 332, смонтированного с обеспечением возможности его скольжения в корпусе 333. Изолятор 331 можно подавать вперед или же отводить назад посредством вращения установочного винта 334. Гайка 335, навинчиваемая на резьбовой стержень 332,ограничивает перемещение в одном направлении. Лапка 329 опирается аналогично тому, как и лапка 323, поэтому ее опорная конструкция рассматриваться здесь подробно не будет. Лапка 325 прижимается к лапке 323 при помощи устройства, которое содержит изолятор 336 и поршневой шток 337, который с обеспечением возможности его скольжения смонтирован во втулке 338, неподвижно закрепленной в соответствующей половине 311 кожуха. Другим своим концом поршневой шток 337 соединн с поршнем 339, который может подаваться вперед за счет подачи рабочей жидкости из гидравлической системы в камеру 340. Лапка 326 связана с устройством, аналогичным с рассмотренным применительно к лапке 325, и поэтому оно не будет здесь рассматриваться подробно. При пользовании заявленным устройством, после того как половины 310, 311 кожуха будут скреплены между собой, лапки 323, 325 и 326, 329 будут попарно находиться одна напротив другой. На этом этапе осуществляют подвод рабочей жидкости из гидравлической системы в камеру 340 (и в камеру 341) для того, чтобы обеспечить подачу соответствующих поршневых штоков вперед и прижать указанные лапки попарно одну к другой с требуемым усилием. Как только будет приложено это требуемое усилие, можно начинать нагревание и в результате обеспечить получение аморфного соединения. В рассматриваемом варианте осуществления настоящего изобретения охлаждающий канал 318 образован впускным каналом 342, окружными каналами 343, 344 и 345 и выпускным каналом 346, причем между окружными каналами 343 и 344, а также 344 и 345 предусматривается обеспечение водонепроницаемых стыков,когда происходит смыкание половин 310, 311 кожуха между собой. Однако, если такое решение будет желательно, сегменты 343 и 345, находящиеся в одной половине 310 кожуха, могли бы охлаждаться при помощи одной водяной системы охлаждения, а сегмент 344, находящийся в другой его половине, мог бы охлаждаться при помощи другой водяной системы охлаждения, обособленной от первой. На фиг. 11 и 12 показан альтернативный вариант исполнения разъемной нагревательной катушки. Те ее части, функции которых аналогичны исполняемым схожими по назначению частями, показанными на фиг. 9 и 10, обозначе 001111 12 ны идентичными номерами позиций, но входящими уже в серию "400". Основное различие состоит в тех средствах, которые применяются для того, чтобы обеспечить прижатие лапок 423, 425 и 426, 429 попарно друг к другу. В данном случае эти средства включают в свой состав выполненное в виде пластины 450 основание, которое при помощи болтов крепится к нижней части одной половины 410 кожуха. Предусматривается наличие неподвижной опоры 451, которая монтируется на выполненном в виде пластины 450 основании и служит опорой для лапки 423. Имеется также подвижная опора 452, которая с обеспечением возможности ее поворота смонтирована на стойке 453, выступающей в верхнем направлении относительно выполненного в виде пластины 450 основания. Под выполненным в виде пластины 450 основанием смонтирован поршневой гидравлический цилиндр, предназначенный для того,чтобы поворачивать подвижную опору 452 из своего раскрытого положения, показанного на фиг. 11, в свое замкнутое положение, показанное на фиг. 12, и обратно. Такое техническое решение имеет преимущество, заключающееся в том, что силы, удерживающие указанные лапки в прижатом друг к другу состоянии, не оказывают никакого воздействия на смыкаемые между собой половины 410, 411 кожуха. В варианте осуществления настоящего изобретения, показанном на фиг. 11 и 12, конструкция водяной системы охлаждения, предназначенной для охлаждения нагревательной катушки, опущена для большей ясности. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для аморфного соединения труб, содержащее зажимной механизм, предназначенный для удерживания пары труб, концы которых предстоит соединить между собой, по существу, в соосном положении друг относительно друга, приспособление для механической обработки, содержащее корпус с парой смещенных друг относительно друга в осевом направлении режущих блоков, выполненных с возможностью подготовки примыкающих друг к другу концов соединяемых труб таким образом, чтобы они были, по существу, параллельны один другому, и индукционную катушку для нагревания подготовленных концов труб в то время как подготовленные концы прижаты один с другому, а трубы удерживаются, по существу,в соосном положении друг относительно друга при помощи зажимного механизма. 2. Устройство по п.1, отличающееся тем,что дополнительно содержит опорную раму,которая несет на себе зажимной механизм, приспособление для механической обработки и индукционную катушку. 13 3. Устройство по п.1, отличающееся тем,что каждый режущий блок содержит, по меньшей мере, два резца. 4. Устройство по п.3, отличающееся тем,что один из упомянутых резцов шире чем другой, и расположен с возможностью завершения резания, начатого передним резцом. 5. Устройство по пп.1, 2 или 3, отличающееся тем, что корпус представляет собой состоящую из двух частей конструкцию, предназначенную для монтажа с охватом труб, которые подлежат обработке резанием. 6. Устройство по п.5, отличающееся тем,что корпус смонтирован с обеспечением возможности его перемещения на опорной раме. 7. Устройство по п.1, отличающееся тем,что индукционная катушка оборудована центрирующим устройством для охвата, по меньшей мере, одной из упомянутых труб, причем это центрирующее устройство удерживается в неподвижном положении по отношению, по меньшей мере, к части упомянутой индукционной катушки. 8. Устройство по п.7, отличающееся тем,что центрирующее устройство содержит секцию, которая смонтирована на колесиках, которые перекатываются по направляющим рельсам,смонтированным на опорной раме. 14 9. Устройство по п.7, отличающееся тем,что центрирующее устройство содержит подпружиненные рычаги, на которых имеются центрирующие ролики. 10. Устройство по п.7, отличающееся тем,что центрирующее устройство содержит эксцентричные ролики, которые выполнены с обеспечением возможности привода их во вращение при помощи гидромотора в синхронном порядке, при этом центрирующее устройство состоит из двух половин, а каждая такая половина содержит, по меньшей мере, один эксцентричный ролик. 11. Устройство по п.1, отличающееся тем,что индукционная катушка содержит, по меньшей мере, две отдельные части. 12. Устройство по п.11, отличающееся тем,что дополнительно включает в свой состав кожух, имеющий, по меньшей мере, две отдельные части, причем в каждой из таких его частей содержится одна из частей индукционной катушки, а обе его части выполнены с возможностью смыкания между собой с образованием заполняемой защитным газом уплотненной камеры, заключающей в себе нагревательную катушку и концы соединяемых между собой труб во время проведения процесса аморфного их соединения друг с другом.

МПК / Метки

МПК: B23K 20/02

Метки: аморфного, соединения, труб, устройство

Код ссылки

<a href="https://eas.patents.su/10-1111-ustrojjstvo-dlya-amorfnogo-soedineniya-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для аморфного соединения труб</a>