Тройной серебряный сплав

Формула / Реферат

1. Сплав, содержащий от 93,5 до 95,5 мас.% Ag, от 0,5 до 3 мас.% Ge, 1-40 м.д. В, необязательно 0,5 мас.% любого из Zn, Cd и Sn, необязательно 0,1-1 мас.% Si и остальное медь, за исключением примесей, где массовое соотношение Cu:Ge составляет от 4:1 до 3:1, причем сплав является устойчивым к развитию пористости и хрупкости, к развитию растрескивания при литье по моделям, к развитию трещин или разрушения при отжиге и охлаждении и к развитию трещин и прогиба при нагреве для соединения или отжига газовой горелкой.

2. Сплав по п.1, где массовое соотношение Cu:Ge составляет около 3,5:1.

3. Сплав по п.1 или 2, содержащий от 1,0 до 1,5 мас.% Ge.

4. Сплав по п.1, содержащий 94,5 мас.% Ag, 4,3 мас.% Cu и 1,2 мас.% Ge.

5. Сплав по любому из предыдущих пунктов, содержащий 5-20 м.д. бора.

6. Готовое фасонное изделие или полуфабрикат из сплава по любому из предыдущих пунктов.

7. Изделие по п.6, сформованное методом отливки.

8. Изделие по п.7, изготовленное, по меньшей мере, частично из листа или полосы.

9. Изделие по пп.6, 7 или 8, где готовое фасонное изделие или полуфабрикат поверхностно обрабатывают алкантиолом, алкилтиогликолятом, диалкилсульфидом или диалкилдисульфидом.

10. Изделие по п.9, где алкантиол, алкилтиогликолят, диалкилсульфид или диалкилдисульфид содержат C12-C24алкильные группы.

11. Изделие по п.10, где алкантиол или алкилтиогликолят выбран из стеарилмеркаптана, цетилмеркаптана (октадецилмеркаптана), стеарилтиогликолята и цетилтиогликолята.

Текст

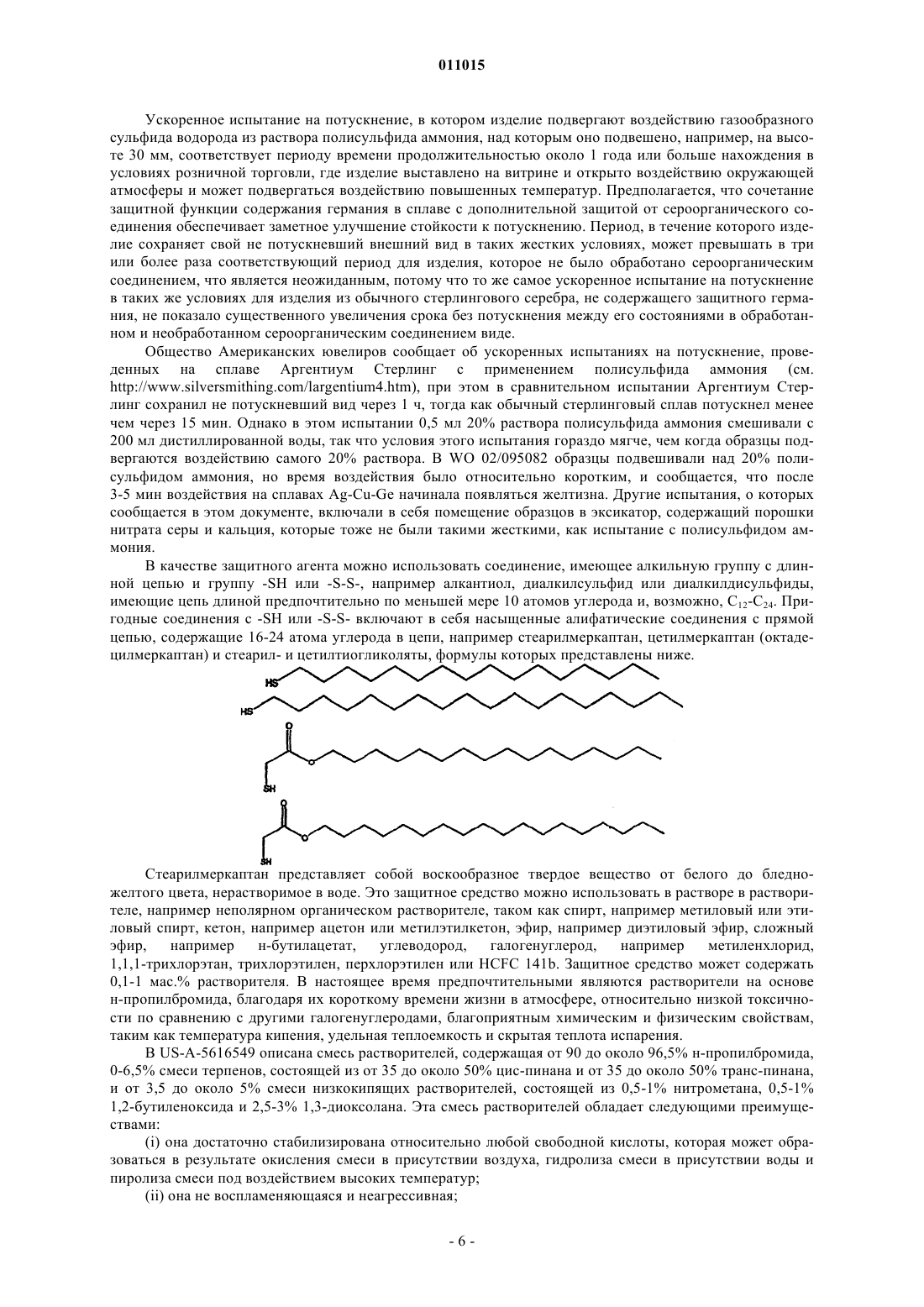

011015 Область техники, к которой относится изобретение Настоящее изобретение относится к тройному сплаву серебра, меди и германия, к готовым фасонным изделиям или их полуфабрикатам, выполненным из сплава, а также к использованию алкантиола,алкилтиогликолята, диалкилсульфида или диалкилдисульфида для поверхностной обработки сплава. Предпосылки изобретения С давних времен известно, что беспримесное "чистое" серебро слишком мягкое, чтобы выдержать условия нормального использования, и поэтому к нему обычно добавляют некоторую часть неблагородного металла для повышения твердости и прочности. В Великобритании еще с XIV века существует закон, устанавливающий минимальное содержание серебра в изделиях для продажи, а именно: 92,5%(стандарт "Стерлинг") или 96% (стандарт "Британия"), однако в нем не указаны компоненты из неблагородного металла. Опыт серебряных дел мастеров прошлого показал, что самым подходящим и доступным для них металлом является медь. Современные производители серебра в листах обычно придерживаются этого состава, хотя иногда часть меди заменяется кадмием для повышения ковкости. Стерлинговое серебро, содержащее 2,5% кадмия, разрешается использовать в Великобритании для формирования и штамповки, хотя кадмий применяется все реже, поскольку такой сплав в расплавленном виде выделяет токсичные пары кадмия. По этой причине в континентальной Европе производится сплав особого состава, содержащий 93,5 мас.% серебра. Этот сплав поставляется на рынок как сплав стерлинговой марки с улучшенными формовочными свойствами для операций глубокой вытяжки или формовки. Высокое содержание серебра снижает твердость сплава, однако не до такого уровня, при котором готовое изделие было бы слишком мягким и могло бы чрезмерно повреждаться при обращении с ним. Таким образом, это может обеспечить не содержащую кадмия марку сплава для формования, предназначенную для выполнения формовочных операций, аналогичных тем, которые выполняются с марками серебра, содержащими кадмий, доступными в Великобритании. Из-за относительно высокой стоимости серебра по сравнению с другими легирующими компонентами в различных марках производители стремятся производить сплавы с содержанием серебра, по возможности наиболее близким к минимальному уровню, установленному законом. По этой причине в Великобритании была создана система, гарантирующая минимальное содержание серебра, в которой используется независимая внешняя верификация (Пробирная палата). Во всех производящих компаниях, кроме самых крупных, большую часть отжига и пайки необходимых для сборки готовых изделий или полуфабрикатов выполняют с помощью пламени газовоздушной паяльной лампы. Окислительный или восстановительный характер этого пламени и температура изделий регулируются только опытом ювелира. Чистое серебро позволяет кислороду легко проходить через него, особенно при нагревании серебра выше температуры красного каления. Серебро не окисляется на воздухе, но медь в серебряно-медном сплаве окисляется, образуя оксид меди. Травление окисленной поверхности изделия в горячей разбавленной серной кислоте удаляет внешние, но не более глубоко расположенные оксиды меди, так что поверхность состоит из чистого или беспримесного серебра, покрывающего слой смеси серебро/оксид меди. При дальнейшем нагреве кислород легко проходит через чистое серебро, окисляя медь, расположенную глубже под поверхностью. Последующий отжиг,холодная обработка и травление создают поверхность, имеющую чистый блеск серебра при легкой полировке, однако при более глубокой полировке обнажаются темные и портящие внешний вид пятна, известные как "пятна перегрева" или "перегрев". При операциях пайки образуются еще более глубокие пятна перегрева из-за использования более высоких температур. Когда глубина пятна перегрева превышает около 0,025 мм (0,010 дюйма), сплав также приобретает склонность к растрескиванию и плохо поддается пайке, потому что оксидная поверхность не смачивается припоем и поэтому не образуется необходимая металлическая связь. Во-вторых, хорошо известно, что под действием повседневных атмосферных условий на серебре и сплавах серебра образуется нарушающая блеск пленка, известная как потускнение. Было обнаружено, что добавление германия в сплавы серебра позволяет решить обе эти проблемы. В патенте GB-B-2255348 (Rateau, Albert and Johns; Metaleurop Recherche) описан новый серебряный сплав, который сохраняет твердость и блеск, свойственные сплавам Ag-Cu, но при этом уменьшаются проблемы, обусловленные тенденцией медного содержимого к окислению. Этими сплавами являются трехкомпонентные сплавы Ag-Cu-Ge, содержащие, по меньшей мере, 92,5 мас.% Ag, 0,5-3,0 мас.% Ge,остальное, исключая примеси, медь. Сообщается, что эти сплавы не подвергаются коррозии на воздухе во время обычных операций изготовления, преобразования и отделки, легко деформируются в холодном состоянии, легко паяются твердым припоем и не проявляют значительной усадочной деформации после отливки. Они также имеют высокие ковкость и прочность на разрыв, а также могут отжигаться для достижения требуемой твердости. Сообщается, что германий несет защитную функцию, обеспечивающую благоприятную комбинацию свойств новых сплавов, и присутствует в твердом растворе как в серебряной, так и в медной фазе. Микроструктура этого сплава состоит из двух фаз, твердого раствора германия и меди в серебре, окруженного нитевидным твердым раствором германия и серебра и меди. Сообщается,что германий в богатой медью фазе ингибирует окисление поверхности этой фазы за счет образования тонкого защитного покрытия GeO или GeO2, которое предотвращает появление пятен перегрева во время-1 011015 пайки и отжига с помощью газовой горелки, которые возникают в результате окисления меди при высоких температурах. Кроме того, при добавлении германия существенно задерживается образование потускнения, поверхность приобретает не черный, а слегка желтоватый цвет, а продукты потускнения легко удаляются обычной водопроводной водой. Сообщается также, что сплав пригоден, помимо прочего, для ювелирных изделий. Однако сплав, описанный в упомянутом патенте, имеет недостатки, в частности, у него может быть крупное зерно, что ухудшает способность к деформации и приводит к образованию больших лунок из низкоплавкой эвтектики, в результате чего происходит локализованная плавка поверхности при воздействии на сплав теплом газо-воздушной горелки. В патентах US-A-6168071 и EP-B-0729398 (Johns) описан серебряно-германиевый сплав, содержащий, по меньшей мере, 77 мас.% серебра и 0,4-7% германия, остальное в основном медь, за исключением любых примесей; этот сплав также содержит элементарный бор в качестве добавки, измельчающей зерно, в концентрации более 0 м.д. (ppm) и менее 20 м.д. Такое содержание бора в сплаве можно обеспечить посредством использования лигатуры медь-бор, содержащего 2 мас.% элементарного бора. Сообщается,что такая низкая концентрация бора неожиданно обеспечила отличное измельчение зерна в сплаве серебро-германий, придав сплаву значительно большую прочность и ковкость по сравнению со сплавом серебро-германий без бора. Бор в сплаве ингибирует рост зерна даже при температурах, применяемых для пайки в ювелирном деле; сообщается также, что образцы сплава проявляли сопротивление к точечной коррозии даже после многократного нагрева до температур, при которых в ранее предлагавшихся сплавах расплавилась бы упомянутая выше эвтектика медь-германий. Можно получить прочные и эстетически привлекательные соединения между отдельными деталями из сплава без использования материала-наполнителя между свободными поверхностями двух элементов, и можно сформировать соединение встык или внахлестку посредством диффузионного процесса, или контактной электросварки, или лазерной сварки. По сравнению со сварным швом на стерлинговом серебре сварной шов на описанном выше сплаве имеет гораздо меньший средний размер зерна, что улучшает формуемость и ковкость сварных швов; сплав 830 также подвергался лазерной сварке с последующей полировкой без необходимости в шлифовке. В отношении упомянутой выше эвтектики можно отметить, что хотя ее отрицательные эффекты уменьшаются при уменьшении размера зерна, однако способность эвтектики формироваться и плавиться при термообработке после формовки сохраняется, потому что эти свойства зависят от химического состава сплава, а не от его кристаллической структуры. Серебряный сплав согласно патентам GB-B-2255348 и EP-B-072 9398 в настоящее время промышленно производится в Европе и США под торговой маркой "Аргентиум"(Argentium), и в дальнейшем описании этот термин будет использоваться для обозначения упомянутых выше сплавов. Сплав Аргентиум 925 содержит 92,5 мас.% Ag, 1,1-1,3 мас.% Ge, 6 м.д. B, остальное медь и примеси. Сплав характеризуется высокой стойкостью против образования потускнения даже в очень суровых условиях. Германий образует пассивный слой, который существенно снижает образование сульфида серебра, основную причину потускнения на обычных серебряных сплавах. Даже в атмосфере сульфида водорода степень и глубина потускнения значительно меньше, чем у обычного серебряного сплава или у посеребренного изделия. Тот же самый механизм, который обеспечивает стойкость к потускнению, приводит к образованию пассивного слоя, который существенно уменьшает глубину "пятен перегрева" или "слоя перегрева",возникающего в этом сплаве при отжиге горелкой на воздухе. Испытания показали, что глубина "пятен перегрева" в обычных серебряных сплавах в три раза больше, чем в серебряных сплавах Аргентиум. Это уменьшает требуемое количество полировки для данного сплава и может дать существенную экономию средств при производстве. Несмотря на преимущества известных марок сплава Аргентиум, существует потребность в дальнейшем улучшении этого сплава в отношении его устойчивости при тепловой обработке и, в частности,сопротивления к точечной коррозии и/или прогиба при нагреве для целей отжига или соединения. Существует также потребность в сплавах, которые бы сочетали в себе эти благоприятные свойства с твердостью и стойкостью к потускнению. Также существует потребность в сплавах, которые при литье по моделям имеют более низкую склонность к возникновению дефектов "красноломкости" (растрескиванию). Что же касается долговременной стойкости к потускнению, то предлагались различные средства для очистки или защиты стерлингового серебра и других известных марок серебра, предназначенные для удаления потускнения и/или ингибирования потускнения. В патенте GB-A-1130540 предложена защита готовой поверхности серебра марки Стерлинг или Британия в виде стадии в процессе производства и раскрыт способ, заключающийся в том, что смачивают чистую серебряную поверхность изделия раствором, содержащим 99 вес.ч. летучего органического растворителя, например трихлорэтилена или 1,1,1-трихлорэтана, и от 0,1-1,8 вес.ч. органического раствора, содержащего группу -SH и способного образовывать прозрачный бесцветный защитный слой на серебряной поверхности, например стеарил- и цетилмеркаптана или тиогликолята; дают раствору прореагировать с поверхностью для образования такого слоя и дают растворителю испариться, и промывают поверхность раствором детергента, ополаскивают поверхность горячей водой и дают ей высохнуть. Сообщается, что описанный способ обеспечивает"долговременную отделку", которая сохраняется в течение срока хранения изделий, пока они не попадут к пользователю.-2 011015 Предполагается, что описанная выше обработка приводит к образованию формирующегося покрытия, получающегося из соединений тиола, в котором атомы серы связаны с металлической поверхностью, а алкиловые "хвосты" направлены от металлической поверхности, см. US-A-6183815 (Enick). В работе Yousong Kim et al., http://www.electrochem.org/meetings/past/200/abstracts/symposia/h1/1026.pdf сообщается, что адсорбция тиолов на серебро протекает в виде анодной реакции окисления, обеспечивающей сдвиг потенциала разомкнутой цепи металлической подложки в отрицательном направлении, или,если потенциал постоянный, пик анодного токаRSH+М(O)RS-M(I)+Hе-(М), (M = Au или Ag). В работе Kwan Kim, Adsorption and Reaction of Thiols and Sulfides on Noble Metals, Raman SRS-2000,17 August, 2000, Xaimen, Fujian, China, http://pcoss.org/icorsxm/paper/kuankim.pdf, также описано образование самоформирующихся монослоев, а также сообщается, что алкантиолы, диалкилсульфиды и диалкилдисульфиды самосоединяются на серебряных поверхностях с алифатическими дитиолами, образуя дитиолаты посредством образования двух связей Ag-S. Что же касается образования алкилтиолов германия, то в литературе они практически не упоминаются. В работе Han et al., J. Am. Chem. Soc., 123, 2422(2001) описана реакция алкантиолов с Ge, в которой образуется высококачественный монослой, в контексте полупроводников и нанотехнологии. В описанном эксперименте пластину Ge(111) обрабатывали ультразвуком в ацетоне для растворения органических загрязнений и погружали в концентрированнуюHF для удаления остаточной окиси и получения поверхности, обогащенной водородом, после чего пластину погружали в раствор алкантиола в изопропаноле, обрабатывали ультразвуком в пропаноле и сушили. Краткое изложение сущности изобретения Несмотря на то что в GB-B-2255348 описан интервал содержания серебра для марок серебра от Стерлинга до Британии, как пояснялось ранее, специалист в данной области не станет использовать содержание серебра выше установленного законом минимума для планируемой марки из-за высокой стоимости серебра. Ни в описании этого патента, ни в последующих патентах, относящихся к трехкомпонентным сплавам, не предлагалось использование промежуточных содержаний серебра. Однако было обнаружено, что трехкомпонентные сплавы серебро-германий-медь, имеющие содержание серебра между марками Стерлинг и Британия, обладают ценными свойствами, которые облегчают отливку, сварку и другие виды тепловой обработки, применяемые при изготовлении серебряных изделий. В частности, заявителям стало известно о желательности уменьшения или исключения образования и/или плавления упомянутой выше бинарной эвтектики медь-германий, которая плавится при 554C. Во время производства, например, серебряных сплавов Аргентиум 925, можно избежать образования этой фазы путем тщательного контролирования условий отливки, так как в условиях равновесного охлаждения кристаллизация заканчивается при температуре ниже 640C. Однако эта бинарная фаза может создавать проблемы во время последующей термообработки сплавов, например, при использовании сплавов,предназначенных для твердой пайки, типично имеющих точку плавления в интервале 680-750C, и отжига газовой горелкой, при котором изделие обычно нагревается до температуры красного каления, 700750C. При нагреве изделия до такой температуры или выше происходит начальное плавление, при котором расплавляется небольшое количество материала, соответствующего этой бинарной фазе, а основная масса материала остается неизменной. Когда температура обрабатываемого изделия возвращается к температуре окружающей среды, в тех местах, где сплав разжижался, развивается пористость. Это повышает хрупкость, и, как отмечается, например, в GB-B-2255348, существует тенденция к прогибу сплава при нагреве для операций соединения или отжига. Хотя использование бора в качестве добавки для измельчения зерна согласно патентам US-A-6168071 и EP-B-0729398 существенно уменьшает возникновение точечной коррозии и прогиба после образования и плавления бинарной эвтектики, однако образование и плавление этой эвтектики, как отмечалось выше, не исключается, и поэтому все еще существует возможность для дальнейшего совершенствования трехкомпонентного сплава в целях улучшения его свойств в отношении точечной коррозии и прогиба. Путем повышения содержания серебра выше уровня Стерлинга, но ниже уровня Британии можно получить сплав, в котором упомянутая выше бинарная эвтектика либо не создает проблем при последующей термообработке, либо эти проблемы существенно уменьшаются. Это позволяет получить сплавы с гораздо более высокой собственной устойчивостью при тепловой обработке. Добавление германия предотвращает снижение твердости, которое наблюдается у сплава серебро-медь с таким составом. Этот сплав также демонстрирует стойкость к потускнению даже в очень жестких экспериментальных условиях. Таким образом, в настоящем изобретении предлагается тройной сплав серебро-медь-германий, содержащий от более 93,5 до 95,5 мас.% Ag, от 0,5 до 3 мас.% Ge, 1-40 м.д. В, необязательно 0,5 мас.% любого из Zn, Cd и Sn, необязательно 0,1-1 мас.% Si, остальное - медь, за исключением примесей, где массовое соотношение Cu:Ge составляет от 4:1 до 3:1. Типичный сплав, который был признан пригодным, содержит около 94,5 мас.% Ag, около 4,3 мас.%Cu и около 1,2 мас.% Ge. В этом сплаве массовое соотношение Ge и Cu составляет приблизительно 3,6:1,тогда как в известном сплаве Аргентиум 925 это соотношение может составлять от 5,8:1 (1,1 мас.% Ge) до 4,8:1 (1,3 мас.% Ge). Заявители полагают, что именно уменьшение массового соотношения Cu:Ge,которое отвечает за уменьшение проблем тепловой обработки, во время тепловой обработки после плав-3 011015 ления эвтектика Cu-Ge либо не образуется, либо образуется в значительно меньшем количестве. В частности, это отношение составляет от 4:1 до 3:1, предпочтительно около 3,5:1. При отношении выше 4:1 на сплаве более вероятно появятся пятна перегрева, а при отношении ниже 3:1 высокое содержание германия может повлечь проблемы формуемости. В описанном выше сплаве предпочтительное содержание Ag составляет от приблизительно 94,0 до приблизительно 95,5 мас.%, причем предпочтительными являются более низкие значения, чтобы снизить стоимость используемого серебра. Было неожиданно обнаружено, что если содержание Ag повысить до 96 мас.% то будет сложно избежать появления пятен перегрева даже при высоком содержании Ge. Что касается Ge, то предпочтительным является его содержание от 1,0 до 2,0 мас.% При содержании менее 1,0 мас.% Ge может быть не достигнуто стойкости в отношении пятен перегрева и потускнения, тогда как при содержании выше 2 мас.% Ge повышается риск охрупчивания сплава. Кроме того, Ge является дорогим материалом, и поэтому желательно уменьшить его содержание до минимума. Авторы обнаружили, что стойкость в отношении пятен перегрева и потускнения достигается при содержании Ge от 1,1 до 1,3 мас.%. Этот сплав предпочтительно дополнительно содержит бор в количестве, эффективном для измельчения зерна, типично 1-40 м.д., предпочтительно 5-10 м.д. Избыточное количество бора может привести к образованию твердых включений бора, однако в случае сплавов, предназначенных для отливки, часто бывает желательным ввести относительно большие количества бора, чтобы компенсировать потери при переплаве. Сплав может содержать один или более второстепенных компонентов, известных как таковые в производстве серебряных сплавов, в количествах, не оказывающих отрицательного влияния на механическую прочность, стойкость к потускнению и другие свойства материала. Например, можно добавить цинк, например, в количестве около 0,5 мас.%, чтобы снизить температуру плавления сплава, для усиления белизны, в качестве заменителя меди, в качестве раскислителя, и чтобы улучшить текучесть сплава. Можно также добавлять кадмий в аналогичных количествах, хотя в настоящее время его использование не является предпочтительным. Можно добавлять олово, обычно в количестве 0,5 мас.%. Можно добавлять индий в небольших количествах, например, в качестве добавки для измельчения зерна и для улучшения смачиваемости сплава. Также можно добавлять кремний, например, в количестве от 0,1 до 1,0 мас.%. Сплав можно производить методом непрерывного литья. Исходные условия литья могут быть как для эквивалентной марки серебряно-медного сплава за исключением того, что добавка германия понизит температуры солидуса и ликвидуса приблизительно на 15C по сравнению с эквивалентными серебряномедными сплавами. Содержание германия также изменяет эмиссионную способность сплава. Это повлияет на скорость, с которой можно отводить тепло от формы (при непрерывной отливке), или на время отстоя (при статической отливке). Также может быть желательным повторно калибровать оптические(инфракрасные) пирометры при отливке предложенных трехкомпонентных сплавов. Это обусловлено тем, что содержание германия придает сплавам другую эмиссионную способность. Обычно датчики дают гораздо более низкие показания, чем действительная температура, если их не скорректировать. Во время изготовления заготовок из непрерывно литых слябов необходимо удалять поверхностный слой,который был в контакте с формой. Этот слой действует как начальная точка затвердевания металла, и он содержит наибольшее количество примесей. Для удаления этого слоя необходимо снять минимум 0,01 мм с каждой стороны литого сляба механическим или абразивным методом. Для получения листа, имеющего внутреннюю структуру, пригодную для дальнейшего использования в ювелирном деле, рекомендуется режим прокатки, состоящий минимум из двух обжатий на 50% и двух отжигов. Это позволит удалить зернистую структуру сплава в состоянии после отливки ("как отлито") и предотвратить появление любых эффектов апельсиновой кожуры при формовке листа ювелиром. Например, для получения листа толщиной 2,5 мм к прокатке предъявляются следующие минимальные требования: При поперечной прокатке для увеличения ширины листов в конце режима поперечной прокатки лист следует подвергнуть отжигу, прежде чем начинать нормальный режим прокатки. При вытяжке проволоки из сплава требуемая последовательность вытяжки зависит от внутренней зернистой структуры исходного материала. Это обусловлено тем, что проволоку можно получать из двух возможных источников: путем операции холодной или горячей обработки (например, экструзии) либо из проволоки размера "как отлито" (например, "миниотливочная" система). Для материала, полученного из источника предыдущей холодной обработки, единственным ограничением является минимальная 25% холодная обработка перед каждым отжигом. Это предотвратит избыточный рост зерна. Рекомендуется-4 011015 максимум 60% холодная обработка между каждым отжигом. Например, к проволоке из ранее обработанного в холодном состоянии источника применяются следующие рабочие процедуры: Для материала, полученного из литого источника, рекомендуется последовательность вытяжки из двух уменьшений размера минимум на 50% и двух отжигов, чтобы получить размер зерна, пригодный для дальнейшей обработки ювелиром. При этом рабочие процедуры будут идентичны описанным выше. При отжиге сплава важно, чтобы печной газ, хотя он и является защитным, не истощал поверхностный слой германия, так как это уменьшит стойкость сплава к потускнению и его сопротивление к "пятнам перегрева". Это является способностью поверхностного слоя германия образовывать оксид германия, который затем служит барьером, препятствующим любому дальнейшему проникновению слоя оксида или образованию продуктов потускнения. По этой причине не рекомендуется печная атмосфера на основе крекированного аммиака. Чтобы предотвратить обеднение германием поверхности сплава, благоприятным является присутствие небольшого количества кислорода или слегка "влажная" печная атмосфера. Типично, печная атмосфера должна содержать приблизительно 0,1-0,5% кислорода и иметь точку росы 20-40C. Точный баланс этих значений зависит от вида используемой печи. Важно, чтобы этот баланс не уходил слишком далеко в противоположном направлении, так как это может привести к окислению медного содержимого в сплаве. Температура отжига может быть в интервале 620-650C и предпочтительно не должна превышать максимальную температуру 650C. Время отжига для этого интервала температур составляет 30-45 мин. Что касается процедур очистки, то хотя в GB-A-1130540 предполагается долговременное качество обработки (отделки), по опыту авторов этот вид обработки не решает полностью проблемы, обусловленные потускнением в период между изготовлением и поставкой конечному покупателю или пользователю, и имеет ряд недостатков. Хотя серебряное изделие может появиться в розничной торговле без потускнения, это, в основном, является результатом упаковки производителя, защищающей изделие от воздуха. После удаления упаковки и выставления изделия в условиях розничной торговли, например, на витрине в отеле, где оно подвергается воздействию воздуха и тепла искусственного освещения, изделие из обычного стерлингового серебра требует повторной полировки через неделю, а через две недели оно обычно настолько тускнеет, что теряет продажный вид. В условиях демонстрации срок жизни изделия до возникновения значительного потускнения может составлять всего 3-4 дня. Повторная полировка вызывает износ и образование мелких царапин, поэтому, если изделие не будет быстро продано, оно потеряет свой вид новизны. Необходимость часто полировать серебро, выставленное на витрине, повышает трудозатраты ювелирного или другого предприятия розничной торговли, руководство которого полагает, что его штат должен заниматься продажей, а не чисткой товаров. Поэтому потускнение в условиях торгового предприятия является серьезной проблемой, которая уменьшает желание участников торгового оборота хранить на складе и выставлять в витринах серебряные изделия и которая до сих пор не решена должным образом. Конечно, является желательным, чтобы задача удаления потускнения при достижении товаром конечного покупателя была по возможности не очень частой и простой. Авторы обнаружили, что алкантиол, алкилтиогликолят, диалкилсульфид или диалкилдисульфид можно использовать для обработки поверхности описанных выше сплавов, предпочтительно для уменьшения или дополнительного уменьшения потускнения сплава настолько, что можно подвергать образец сплава воздействию газообразного сульфида водорода над 20% раствором полисульфида аммония в течение по меньшей мере 30 мин и типично 45-60 мин при сохранении, как правило, не потускневшего внешнего вида. Изобретение включает также применение органического соединения, имеющего связи -SH или-S-S-, например С 12-С 24 алкантиола, алкилтиогликолята, диалкилсульфида или диалкилдисульфида, при приготовлении ингибитора потускнения для изделия из описанного выше сплава серебро-медь-германий. Согласно изобретению также предлагается сплав серебра, описанный выше, или фасонное изделие,выполненное из упомянутого сплава, которое обработано C12-C24 алкантиолом, алкилтиогликолятом, диалкилсульфидом или диалкилдисульфидом.-5 011015 Ускоренное испытание на потускнение, в котором изделие подвергают воздействию газообразного сульфида водорода из раствора полисульфида аммония, над которым оно подвешено, например, на высоте 30 мм, соответствует периоду времени продолжительностью около 1 года или больше нахождения в условиях розничной торговли, где изделие выставлено на витрине и открыто воздействию окружающей атмосферы и может подвергаться воздействию повышенных температур. Предполагается, что сочетание защитной функции содержания германия в сплаве с дополнительной защитой от сероорганического соединения обеспечивает заметное улучшение стойкости к потускнению. Период, в течение которого изделие сохраняет свой не потускневший внешний вид в таких жестких условиях, может превышать в три или более раза соответствующий период для изделия, которое не было обработано сероорганическим соединением, что является неожиданным, потому что то же самое ускоренное испытание на потускнение в таких же условиях для изделия из обычного стерлингового серебра, не содержащего защитного германия, не показало существенного увеличения срока без потускнения между его состояниями в обработанном и необработанном сероорганическим соединением виде. Общество Американских ювелиров сообщает об ускоренных испытаниях на потускнение, проведенных на сплаве Аргентиум Стерлинг с применением полисульфида аммония (см.http://www.silversmithing.com/largentium4.htm), при этом в сравнительном испытании Аргентиум Стерлинг сохранил не потускневший вид через 1 ч, тогда как обычный стерлинговый сплав потускнел менее чем через 15 мин. Однако в этом испытании 0,5 мл 20% раствора полисульфида аммония смешивали с 200 мл дистиллированной воды, так что условия этого испытания гораздо мягче, чем когда образцы подвергаются воздействию самого 20% раствора. В WO 02/095082 образцы подвешивали над 20% полисульфидом аммония, но время воздействия было относительно коротким, и сообщается, что после 3-5 мин воздействия на сплавах Ag-Cu-Ge начинала появляться желтизна. Другие испытания, о которых сообщается в этом документе, включали в себя помещение образцов в эксикатор, содержащий порошки нитрата серы и кальция, которые тоже не были такими жесткими, как испытание с полисульфидом аммония. В качестве защитного агента можно использовать соединение, имеющее алкильную группу с длинной цепью и группу -SH или -S-S-, например алкантиол, диалкилсульфид или диалкилдисульфиды,имеющие цепь длиной предпочтительно по меньшей мере 10 атомов углерода и, возможно, C12-C24. Пригодные соединения с -SH или -S-S- включают в себя насыщенные алифатические соединения с прямой цепью, содержащие 16-24 атома углерода в цепи, например стеарилмеркаптан, цетилмеркаптан (октадецилмеркаптан) и стеарил- и цетилтиогликоляты, формулы которых представлены ниже. Стеарилмеркаптан представляет собой воскообразное твердое вещество от белого до бледножелтого цвета, нерастворимое в воде. Это защитное средство можно использовать в растворе в растворителе, например неполярном органическом растворителе, таком как спирт, например метиловый или этиловый спирт, кетон, например ацетон или метилэтилкетон, эфир, например диэтиловый эфир, сложный н-бутилацетат,углеводород,галогенуглерод,например метиленхлорид,эфир,например 1,1,1-трихлорэтан, трихлорэтилен, перхлорэтилен или HCFC 141b. Защитное средство может содержать 0,1-1 мас.% растворителя. В настоящее время предпочтительными являются растворители на основе н-пропилбромида, благодаря их короткому времени жизни в атмосфере, относительно низкой токсичности по сравнению с другими галогенуглеродами, благоприятным химическим и физическим свойствам,таким как температура кипения, удельная теплоемкость и скрытая теплота испарения. В US-A-5616549 описана смесь растворителей, содержащая от 90 до около 96,5% н-пропилбромида,0-6,5% смеси терпенов, состоящей из от 35 до около 50% цис-пинана и от 35 до около 50% транс-пинана,и от 3,5 до около 5% смеси низкокипящих растворителей, состоящей из 0,5-1% нитрометана, 0,5-1% 1,2-бутиленоксида и 2,5-3% 1,3-диоксолана. Эта смесь растворителей обладает следующими преимуществами:(i) она достаточно стабилизирована относительно любой свободной кислоты, которая может образоваться в результате окисления смеси в присутствии воздуха, гидролиза смеси в присутствии воды и пиролиза смеси под воздействием высоких температур;(ii) она не воспламеняющаяся и неагрессивная;(iii) различные компоненты этой смеси растворителей не регулируются законом США о чистом воздухе и(iv) ни один из различных компонентов смеси растворителей не известен как канцероген (т.е. не включен в список N.T.I., I.A.R.С. и California Proposition 65 и не регулируется OSHA). Более того, данная смесь растворителей имеет высокую растворяющую способность с числом каури-бутанола выше 120 и более предпочтительно выше 125. Кроме того, эта смесь растворителей имеет скорость испарения по меньшей мере 0,96, где 1,1,1-трихлорэтан = 1. После испарения смесь растворителей оставляет нелетучий остаток (NVR, НЛО) менее 2,5 мг, более предпочтительно вообще не оставляет остатка. Растворители, приготовленные согласно упомянутому выше патенту, выпускает компанияEnviro-Tech International, Inc of Melrose Park, Illinois, USA, под торговой маркой EnSolv. Обработку поверхности можно выполнять после завершения операций изготовления фасонного изделия из упомянутого сплава. Изделие может представлять собой посуду, столовые приборы или ювелирные изделия. Операции изготовления могут включать в себя формование, прессование, ковку, отливку, резную работу, чеканку из листа, проглаживание, соединение методом спайки, пайки твердым припоем или сварки, отжиг и полировку с использованием мягкого полировального круга/губки и оксида алюминия или оксида железа. Изделие, подлежащее обработке, можно обезжирить ультразвуком в ванне,погрузить в ванну с агентом для обработки, например, 1 мас.% стеарилмеркаптана в растворителе, например EnSolv, промыть в одной или более ваннах растворителя и дать высохнуть за счет испарения. Растворитель не должен или практически не должен оставлять никакого остатка, чтобы не понадобились последующая промывка водой или водными растворителями, и изделию можно было дать высохнуть. Затем изделие можно упаковать для поставки в сферу торгового оборота. Можно завернуть изделие в один или более защитных листов, поместить в подарочную коробку и упаковать подарочную коробку в защитную оболочку, например в термоусаживающуюся пластиковую пленку. Изделие, обработанное описанным выше органическим соединением, имеющим группы -SH или -S-S- и упакованное должным образом, не только должно достичь пункта продажи в хорошем состоянии, но и должно сохраняться без развития заметного потускнения в выставленном виде, например на полке или в витрине, в течение длительного периода, предположительно по меньшей мере 6 месяцев, или, возможно, 12 месяцев, или больше. Для многих целей, например для применения в легкой промышленности, может быть предпочтительным выполнять обработку против потускнения с использованием в основном водных систем растворителей. Для этой цели защитное средство можно растворить в не смешивающемся с водой органическом растворителе, например в растворителе на основе н-пропилбромида, и полученный раствор можно смешать с относительно концентрированным мылом на водной основе или детергентным составом, который действует как "носитель", после чего в полученную смесь добавить воду, чтобы получить водный раствор для обработки погружением или для комбинации обезжиривания и обработки. Преимущества водного раствора для погружения заключаются в том, что при этом не требуется система обезжиривающего растворителя; погружение легко выполняется и может применяться в холодном виде; погруженные изделия могут полностью контактировать со стеарилмеркаптаном или другим обрабатывающим агентом; предложенный сплав должен находиться в растворе для погружения в течение всего 2 мин; промывка и сушка изделий выполняются легче, так как капли воды скатываются с поверхности полированного сплава, и это погружение можно легко применять в условиях производства до отправки изделий в розничную торговлю. Предпочтительные водные детергенты могут быть на основе анионных, алкоксилированных неионных или водорастворимых катионных поверхностно-активных веществ или их смесей, и они предпочтительно должны иметь pH 7 или близко к этому показателю. Анионные поверхностно-активные вещества могут быть на основе алкилсульфатов и алкилбензолсульфонатов, вредное влияние которых на кожу при длительном воздействии можно уменьшить путем совместного использования или присутствия алкилэтоксисульфатов (US-A-3793233, Rose et al.; 4024078 Gilbert; 4316824 Pancherni). Могут также присутствовать другие известные поверхностно-активные вещества, например бетаины, см., например,US-A-4555360 (Bissett). Подходящий состав, содержащий 5-15 мас.% неионных поверхностно-активных веществ и 15-30 мас.% анионных поверхностно-активных веществ, выпускается в Великобритании под товарной маркой Fairy Liquid (ProctorGamble). Жидкость на водной основе можно также получить путем растворения обрабатывающего вещества в неорганическом растворителе и добавления относительно концентрированного водного жидкого детергента, например неразбавленного Fairy Liquid. Таким образом, можно получить жидкий детергент, обладающий рядом преимуществ: из него легко получается мыльная жидкость, она легко наносится на изделия из предложенного сплава смоченной ею губкой/хлопчатобумажной, шерстяной тканью и т.п., жидкость и пена позволяют стеарилмеркаптану или другому обрабатывающему веществу попадать на те участки изделия, куда не может проникнуть губка, промывка и сушка изделия осуществляются гораздо легче, так как капли воды скатываются с поверхности полированного серебра, и этот процесс можно легко использовать в производственных условиях до отправки изделий в розничную торговлю, а также можно легко применять в условиях розничной торговли и в домашних условиях.-7 011015 Эти изделия относительно легко полируются полировальным материалом, содержащим 1-5 мас.% сероорганического соединения, например стеарилмеркаптана, вместе с поверхностно-активным веществом и очищающим веществом, например диатомовой землей в растворителе. В качестве еще одной альтернативы можно просто осуществлять полировку тканью, пропитанной сероорганическим соединением,например стеарилмеркаптаном. Преимущества очищающей ткани состоят в том, что ее легко производить, легко использовать в условиях розничной торговли или в домашних условиях, и она подходит для общего ухода за изделиями из предложенного сплава (если это требуется). В дальнейшем изобретение будет описано только в целях иллюстрации со ссылками на следующие примеры. Во всех примерах термин "повышенная стойкость к потускнению" образцов, обработанных стеарилмеркаптаном, используется в сравнении с образцами из серебра Аргентиум, которые не подвергались никакой обработке, за исключением полировки и очистки в EnSolv 765. Пример 1. Получение непрерывно литого сплава и его свойства. Тройной сплав серебро-медь-германий (Ag=94,5 мас.%, Ge=1,2 мас.%, Cu=4,1 мас.%,B=0,0008 мас.% (8 м.д. готовили посредством совместной плавки серебра, меди и германия при температуре 1050C в атмосфере азота и добавления бора в виде лигатуры медь-бор в последний возможный момент. Расплавленную смесь затем непрерывно разливали в полосу шириной 50 мм и толщиной 10 мм,после чего с поверхности литой ленты снимали поверхностный слой с большим содержанием примесей толщиной по меньшей мере 0,1 мм с помощью строгального устройства. Затем литую полосу подвергали холодной прокатке до толщины 5 мм, отжигали при 620-650C в течение 30-45 мин в слегка влажной атмосфере защитного газа, содержащей 0,1-0,5% кислорода и имеющей точку образования росы 20-40C; эти условия выбирались из условия образования GeO2 без окисления меди до оксидов меди, и затем материал подвергали второй прокатке до толщины 2,5 мм и второму отжигу, после чего, по существу, исчезала структура зерна "как отлито" и ювелир мог формовать лист, не имеющий нежелательных эффектов апельсиновой корки. Прокатанный отожженный лист имел измеренную твердость 64 по Виккерсу (HV), сопоставимую со значениями для стерлингового серебра. Образец прокатанного листа можно отжигать посредством нагрева до приблизительно 600C с последующей закалкой и процедуру можно повторять шесть раз, после чего образец будет иметь хорошее состояние, за исключением легкого растрескивания кромки, и не будет содержать пятен перегрева. Это поведение отличается от поведения нормального стерлингового серебра, которое имеет тенденцию растрескиваться при закалке от состояния красного каления, а также от сплава Аргентиум 925, у которого низкоплавкая (554C) трехкомпонентная эвтектика серебро-медьгерманий будет жидкой при температуре закалки и вызовет разрушение сплава при закалке. Пример 2. Получение полосы, отлитой по модели, и ее свойства. Расплавленный сплав по примеру 1 формовали в виде полосы посредством литья по модели. Полученная полоса была практически свободна от дефектов красноломкости и хрупкости и имела твердость 63,5 по Виккерсу. Пример 3. Очистка погружением в растворитель (образцы, обезжиренные растворителем). Готовили растворы, содержащие стеарилмеркаптан (0,1, 0,5 и 1,0 г) в EnSolv 765 (100 мл). Образцы прокатанного отожженного листа из трехкомпонентного сплава по примеру 1, которые были отполированы и обезжирены под воздействием ультразвука в EnSolv 765 в течение 2 мин, погружали в каждый из растворов стеарилмеркаптана на 2, 5 и 15 мин. Затем образцы вытирали чистой ватой. Для оценки стойкости к потускнению образцы сплава помещали на предметное стекло в вытяжной шкаф на высоте 25 мм над поверхностью 20% раствора полисульфида аммония, чтобы подвергнуть воздействию сульфида водорода, выделяющегося из этого раствора. Все образцы продемонстрировали хорошую стойкость к потускнению при испытании в течение одного часа, при этом после 45 мин воздействия сульфидом водорода возникла очень легкая желтизна. Пленка на образцах легко удалялась очищающей тканью, пропитанной стеарилмеркаптаном. Для сравнения образец из стандартного стерлингового серебра начинает изменять цвет сразу, как только подвергнется описанному выше испытанию, и через 1 ч на нем образуется сильный черный налет,который невозможно удалить очищающей тканью, пропитанной стеарилмеркаптаном. Пример 4. Эффект очистки растворителем после обработки. Пример 3 повторяли для образцов из тройных сплавов, за исключением того, что вместо протирки ватой после обработки меркаптаном образцы обезжиривали под воздействием ультразвука в EnSolv 765 в течение 2 мин. Затем образцы испытывали на потускнение, как описано в примере 3, и все образцы продемонстрировали повышенную стойкость к потускнению. Способность защитного эффекта обработки стеарилмеркаптаном выдерживать ультразвуковую очистку в EnSolv позволяет предположить, что стойкость к потускнению достигается за счет реакции поверхности, в которой участвует стеарилмеркаптан и,возможно, германий в предложенном сплаве, а не за счет образования слоя жира или масла на поверхности настоящего сплава.-8 011015 Пример 5. Применение водного погружения (обезжиренные растворителем образцы). Готовили раствор для обработки против потускнения с использованием следующих ингредиентов: Стеарилмеркаптан растворяли в EnSolv 765, после чего полученный раствор смешивали с детергентом (Fairy Liquid) и разбавляли водой для получения водного раствора для погружения. Образцы тройного сплава по примеру 1 полировали и обезжиривали ультразвуком в EnSolv 765 в течение 2 мин, погружали в упомянутый водный раствор на 2 мин при температуре окружающей среды, а затем промывали под проточной водопроводной водой. Можно отметить, что вода сразу же скатывалась с полированной поверхности, оставляя образцы сухими. Образцы подвергали испытанию на потускнение, как описано в примере 3, и все они продемонстрировали повышенную стойкость к потускнению. Пример 6. Прямое применение неразбавленных растворов детергента на губке (обезжиренные растворителем/водным раствором образцы) Готовили следующие растворы: Стеарилмеркаптан сначала растворяли в EnSolv. Затем этот детергент примешивали в растворы. Образцы прокатанного отожженного сплава по примеру 1 полировали и обезжиривали ультразвуком вEnSolv 765 в течение 2 мин. Затем растворы стеарилмеркаптана/Fairy Liquid/детергента наносили прямо на поверхность образцов, используя пропитанную ими вату, и взбивали в пену. Затем образцы промывали проточной водопроводной водой. В каждом случае вода скатывалась с полированной поверхности,оставляя образцы сухими. Образцы испытывали на потускнение, как в примере 3, подвергая воздействию раствора полисульфида аммония в течение 1 ч. Все они продемонстрировали хорошую стойкость к потускнению. Описанный выше метод прямого нанесения стеарилмеркаптана на губке испытывали на образцах полосы из предложенного тройного сплава, обезжиренных в 2% водном растворе Fairy Liquid. И в этом случае была достигнута повышенная стойкость к потускнению. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сплав, содержащий от 93,5 до 95,5 мас.% Ag, от 0,5 до 3 мас.% Ge, 1-40 м.д. В, необязательно 0,5 мас.% любого из Zn, Cd и Sn, необязательно 0,1-1 мас.% Si и остальное медь, за исключением примесей,где массовое соотношение Cu:Ge составляет от 4:1 до 3:1, причем сплав является устойчивым к развитию пористости и хрупкости, к развитию растрескивания при литье по моделям, к развитию трещин или разрушения при отжиге и охлаждении и к развитию трещин и прогиба при нагреве для соединения или отжига газовой горелкой. 2. Сплав по п.1, где массовое соотношение Cu:Ge составляет около 3,5:1. 3. Сплав по п.1 или 2, содержащий от 1,0 до 1,5 мас.% Ge. 4. Сплав по п.1, содержащий 94,5 мас.% Ag, 4,3 мас.% Cu и 1,2 мас.% Ge. 5. Сплав по любому из предыдущих пунктов, содержащий 5-20 м.д. бора. 6. Готовое фасонное изделие или полуфабрикат из сплава по любому из предыдущих пунктов. 7. Изделие по п.6, сформованное методом отливки. 8. Изделие по п.7, изготовленное, по меньшей мере, частично из листа или полосы. 9. Изделие по пп.6, 7 или 8, где готовое фасонное изделие или полуфабрикат поверхностно обрабатывают алкантиолом, алкилтиогликолятом, диалкилсульфидом или диалкилдисульфидом. 10. Изделие по п.9, где алкантиол, алкилтиогликолят, диалкилсульфид или диалкилдисульфид содержат C12-C24 алкильные группы. 11. Изделие по п.10, где алкантиол или алкилтиогликолят выбран из стеарилмеркаптана, цетилмеркаптана (октадецилмеркаптана), стеарилтиогликолята и цетилтиогликолята. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6

МПК / Метки

МПК: C22C 5/06

Метки: сплав, тройной, серебряный

Код ссылки

<a href="https://eas.patents.su/10-11015-trojjnojj-serebryanyjj-splav.html" rel="bookmark" title="База патентов Евразийского Союза">Тройной серебряный сплав</a>

Предыдущий патент: Устройство обогрева и кондиционирования воздуха

Следующий патент: Способ обработки отходов

Случайный патент: Промотированный ниобием катализатор на основе смешанного оксида ванадия / фосфора