Способ производства и облагораживания нефти

Формула / Реферат

1. Интегрированный способ добычи и облагораживания тяжелой и сверхтяжелой сырой нефти, включающий: (а) реформинг углеводородов, таких как природный газ, для получения водорода, СО2 и водяного пара, (б) отделение полученного водорода от СО2, водяного пара и любых других газов, для получения фракции, обогащенной водородом, фракции, обогащенной СО2, и водяного пара, (в) введение водяного пара, одного или в сочетании с фракцией, обогащенной СО2, в пласт, содержащий тяжелую или сверхтяжелую нефть, для увеличения добычи нефти, и (г) облагораживание/переработку тяжелой или сверхтяжелой нефти путем интенсивной гидрообработки, включающей несколько операций гидрокрекинга и гидроочистки с использованием фракции, обогащенной водородом.

2. Способ по п.1, в котором реформинг операции (а) представляет собой паровой реформинг.

3. Способ по п.2, в котором реформинг осуществляют в сверхкритических условиях.

4. Способ по п.1, в котором реформинг операции (а) представляет собой автотермический реформинг или частичное окисление.

5. Способ по п.4, в котором в установке автотермического реформинга или в реакторе частичного окисления в качестве окислителя используют воздух.

6. Способ по п.3, включающий дополнительную операцию разделения воздуха для получения чистого кислорода, включающего более 95%, предпочтительно более 98% кислорода, который используют как окислитель в реформинге.

7. Способ по п.6, в котором очищенный азот, получаемый одновременно с очищенным кислородом, вводят в операции (г) в пласт вместе с фракцией, обогащенной СО2, для увеличения объема добываемой нефти.

8. Способ по любому из предшествующих пунктов, в котором СО, полученный в процессе реформинга, вводят в реакцию конверсии водяного газа для получения дополнительных количеств СО2 и Н2.

9. Способ по любому из предшествующих пунктов, в котором тяжелую или сверхтяжелую нефть частично облагораживают в пласте посредством введения водорода.

10. Способ по любому из пп.1-8, в котором тяжелую или сверхтяжелую нефть частично облагораживают при помощи скважинной установки для облагораживания нефти.

11. Способ по любому из предшествующих пунктов, в котором тяжелую или сверхтяжелую нефть облагораживают в морской или береговой установке для облагораживания нефти с использованием компактной технологической установки особой конструкции, такой как компактная установка газового реформинга.

12. Способ по любому из предшествующих пунктов, в котором по меньшей мере часть тепла для увеличения объема добычи тяжелой или сверхтяжелой нефти вырабатывается путем сжигания in situ.

13. Способ по любому из пп.1-11, в котором для увеличения объема добычи и транспортировки тяжелой или сверхтяжелой нефти применяют геотермальное тепло.

Текст

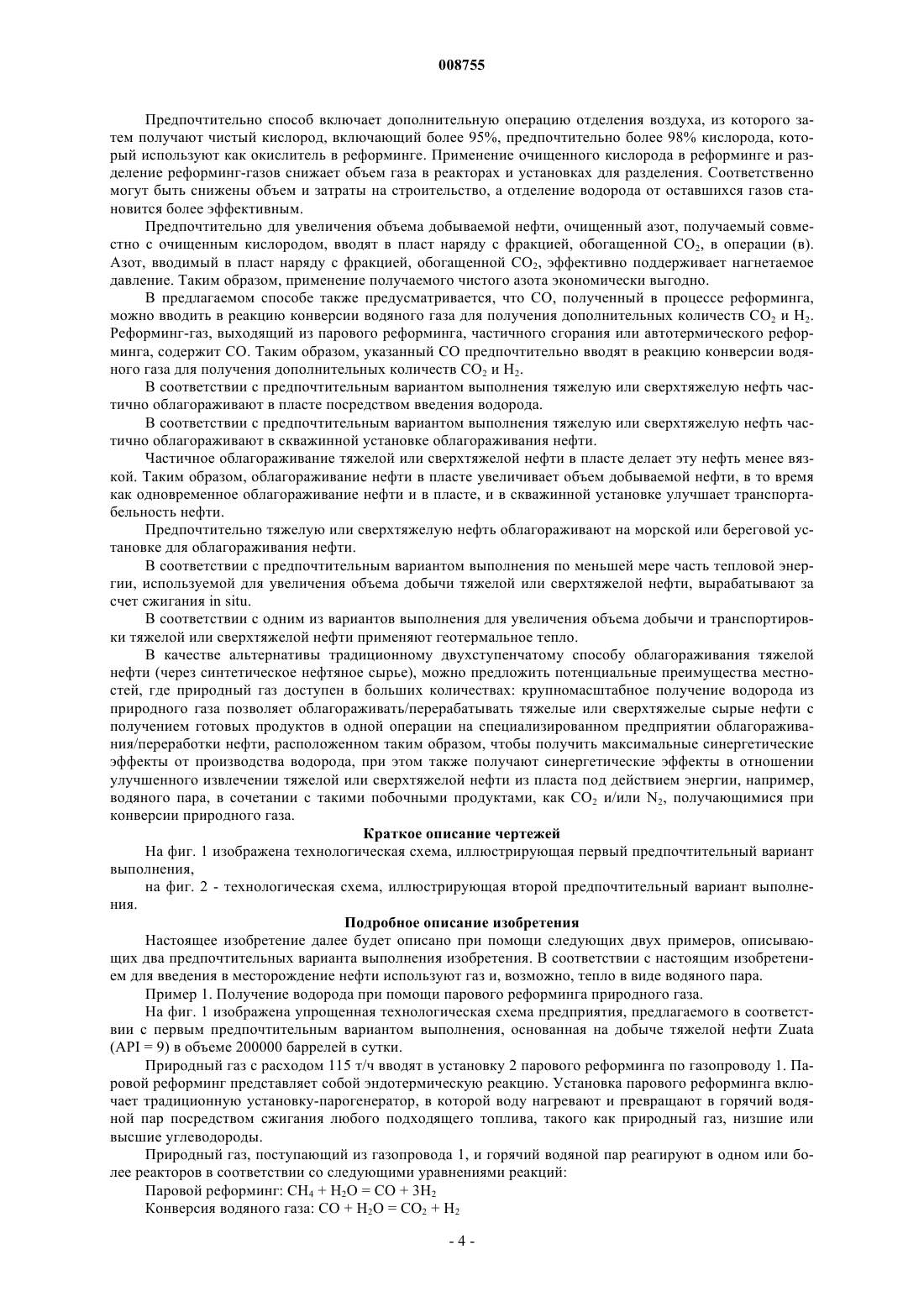

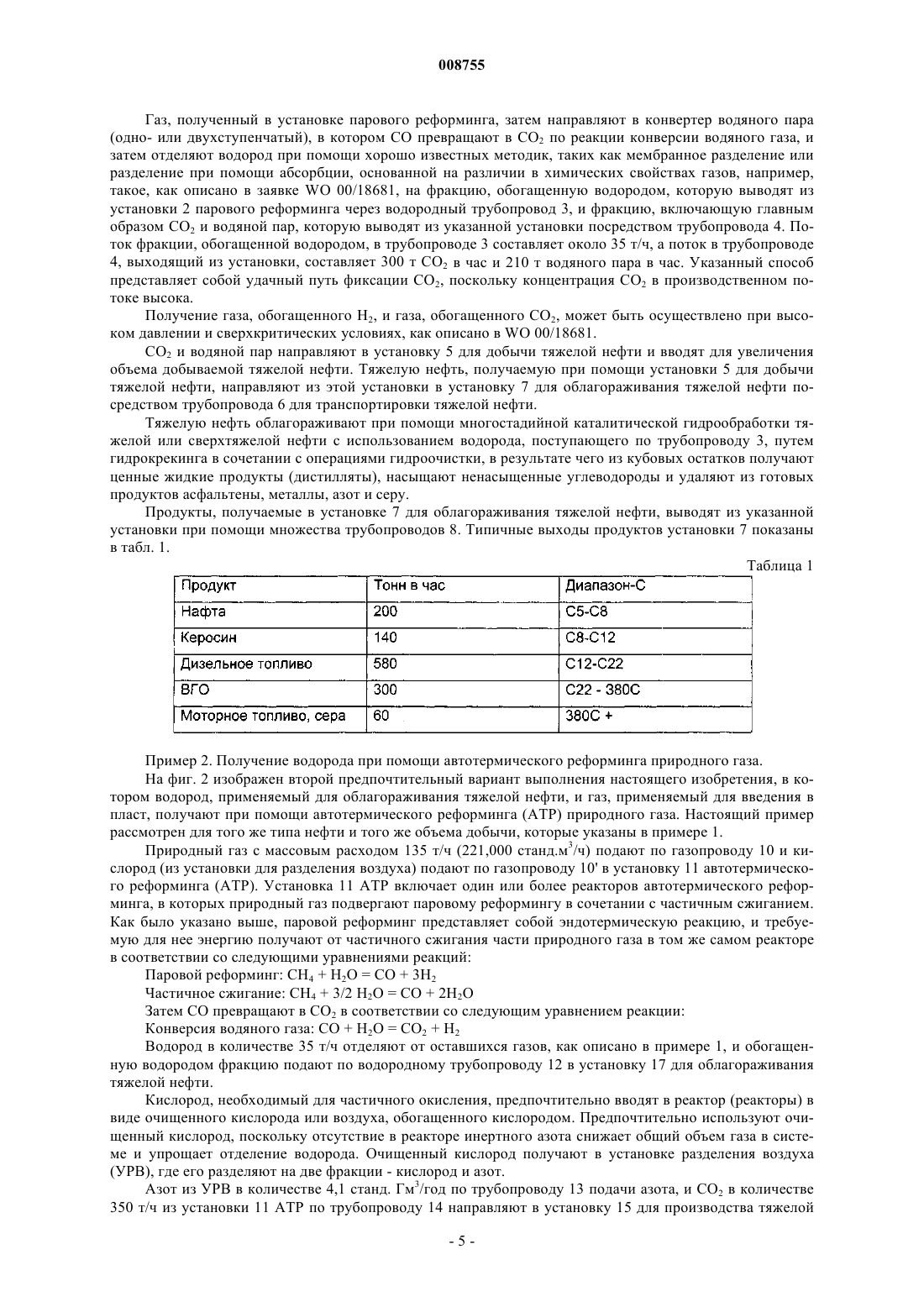

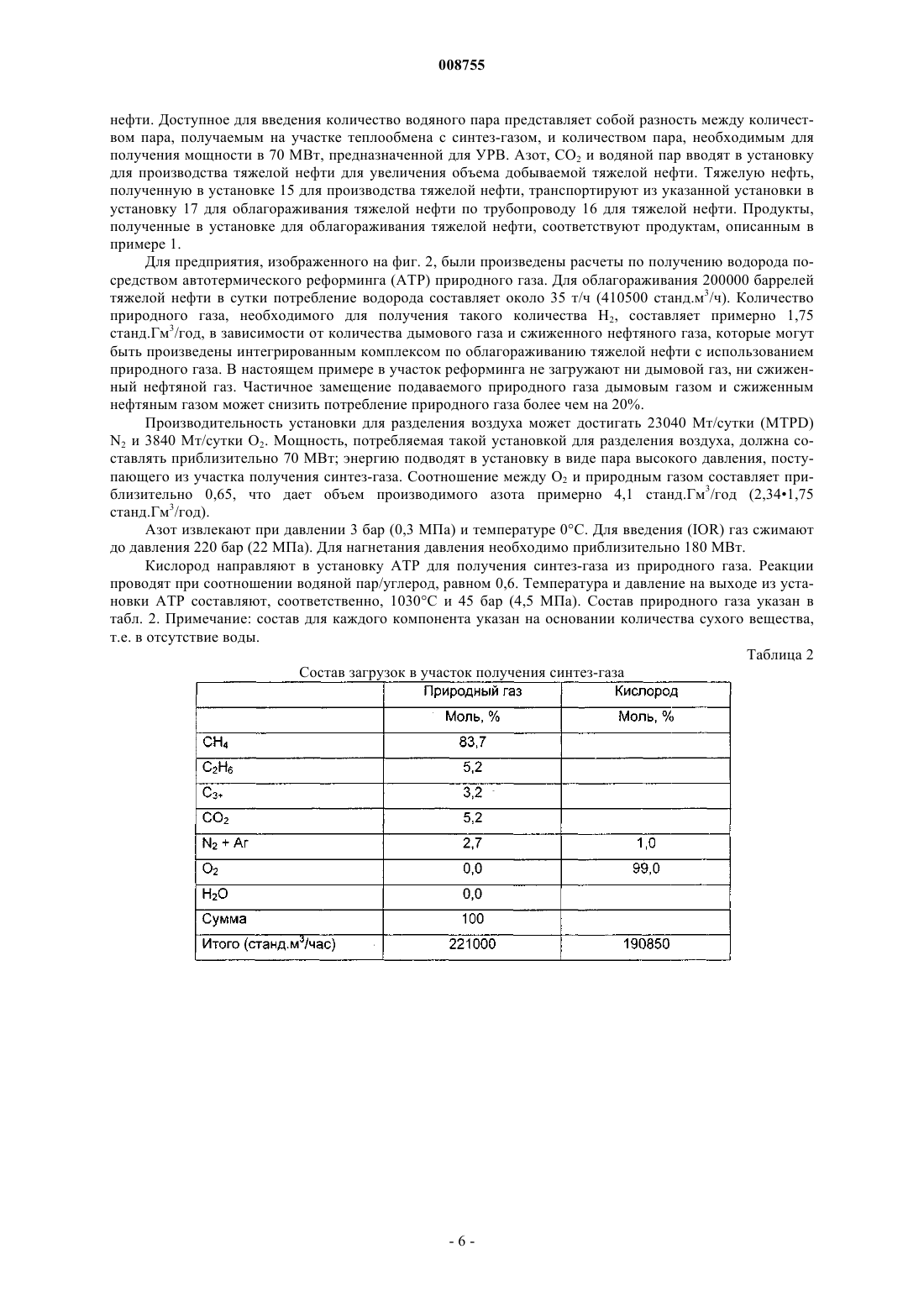

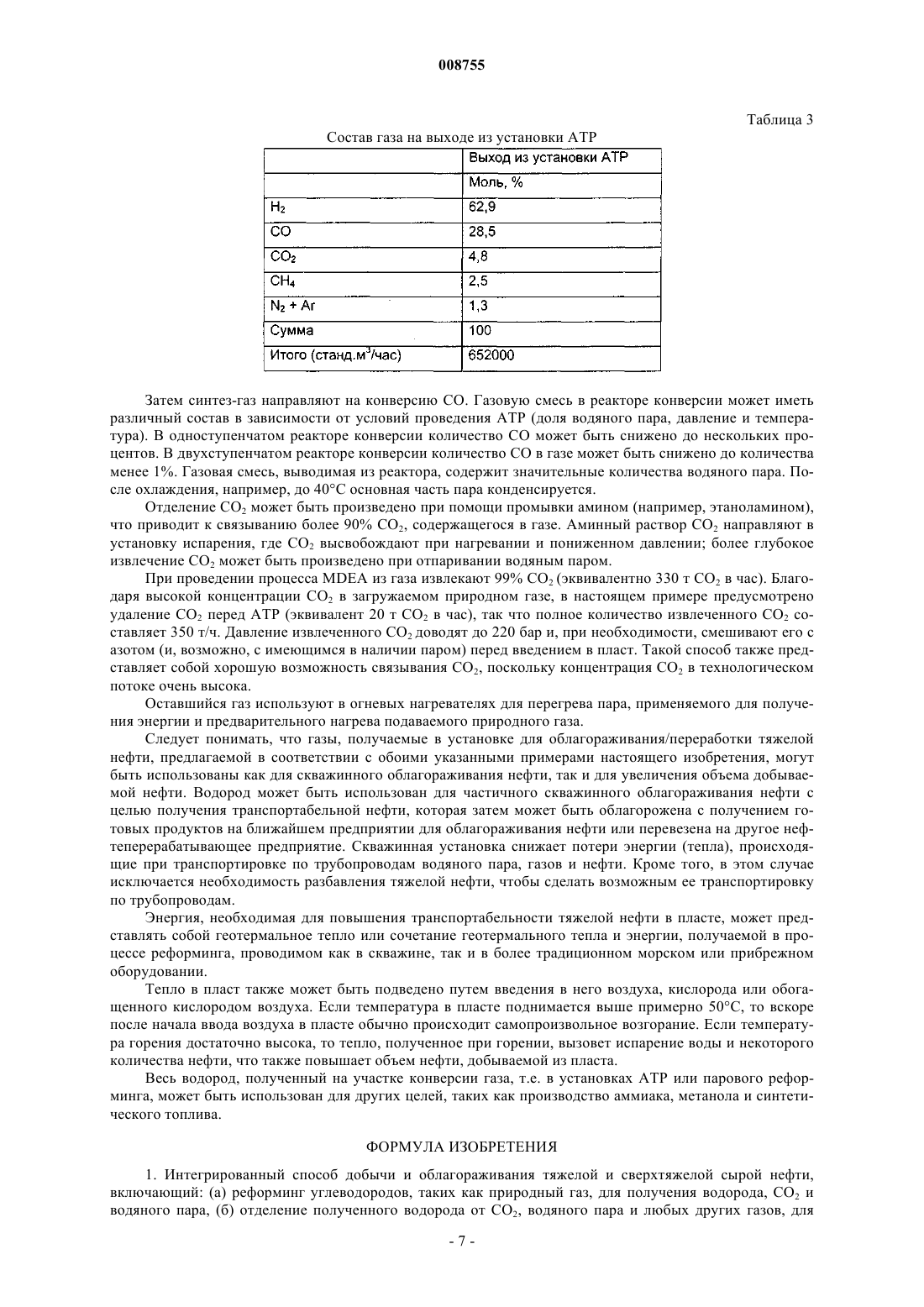

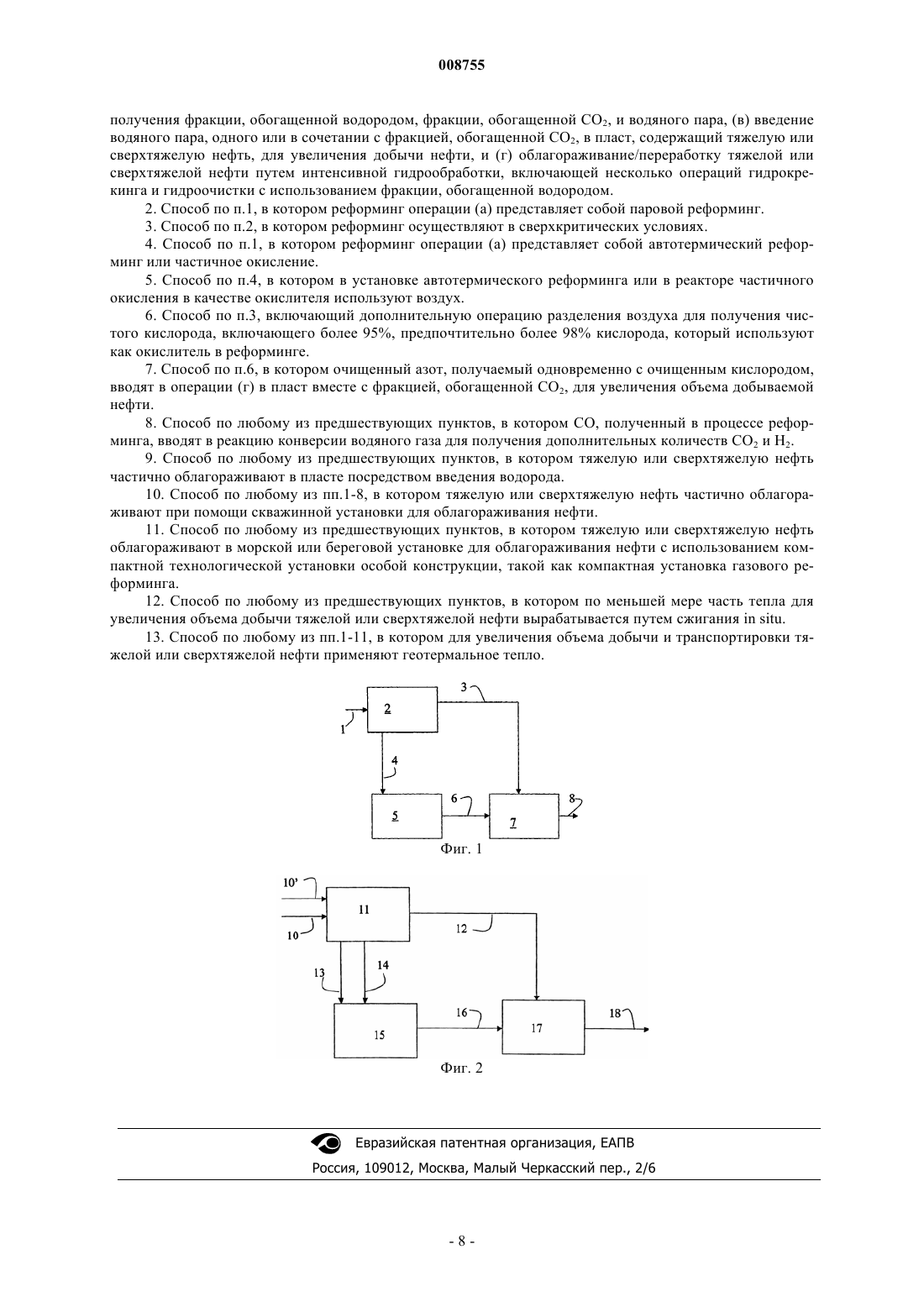

008755 Область техники Настоящее изобретение относится к экологически приемлемому интегрированному способу увеличения объемов производства и облагораживания/переработки тяжелой и сверхтяжелой сырой нефти с получением готовых продуктов, основанному на широкомасштабном применении водорода для получения максимального выхода жидких продуктов с одновременным совместным производством больших количеств водяного пара, СО 2 и, возможно, N2, получаемых при широкомасштабной конверсии природного газа, применяемой для увеличения объемов производства нефти. Готовые продукты, получаемые при облагораживании/переработке тяжелой и сверхтяжелой нефти, преимущественно представляют собой нафту, керосин, дизельное топливо и нефтяное топливо (мазут), поставляемое по отдельности или в смеси. Уровень техники По сравнению с традиционной нефтью, утилизация тяжелой нефти (плотность 20 API, вязкость 100 сП) и сверхтяжелой нефти/битума (плотность 10 API, вязкость 10000 сП) ограничена из-за высокой стоимости добычи и облагораживания. Однако следует ожидать, что постоянный спрос на жидкие нефтепродукты, такие как моторное топливо, в будущем все в большей степени будет удовлетворяться за счет тяжелых нефтей. Следовательно, проводится широкий поиск новых технологий, предназначенных для увеличения производства и более эффективного облагораживания/переработки тяжелой и сверхтяжелой нефти. Первичная добыча тяжелой нефти обычными способами затруднительна из-за ее высокой вязкости. В последнее время, благодаря разработке новых технологий, были разработаны способы, при помощи которых можно увеличить объем добычи тяжелых нефтей при разумной стоимости; эти способы включают горизонтальное бурение, методы на основе гравитационного дренажа (gravity drainage), добыча нетепловыми способами из горизонтальных скважин с многосторонними выходами, холодная добыча тяжелой нефти с сопутствующим получением песка, увеличение потока путем пульсации давления. В частности, путем усовершенствования способов циклического нагнетания пара в коллектор нефти (cyclicsteam stimulation, CSS) и гравитационного дренажа с паровой обработкой (steam assisted gravity drainage,SAGD) удалось снизить себестоимость тепловых способов добычи, однако, их использование все же требует большого количества водяного пара (объемное соотношение пар/нефть составляет 2 и более). В настоящее время тяжелую и сверхтяжелую нефть превращают в готовые продукты при помощи двух операций, где в первой операции, называемой облагораживанием, получают синтетическую сырую нефть, которую далее необходимо перерабатывать (рафинировать) с получением готовых продуктов. Предприятие для облагораживания нефти обычно проектируют для обработки конкретной нефти, в то время как синтетическое нефтяное сырье, имеющее показатель API в типичном диапазоне 20-35 API,является привлекательным сырьем для традиционных нефтеперерабатывающих предприятий, однако, с определенными ограничениями. Существенной особенностью предприятия для облагораживания тяжелой/сверхтяжелой нефти является конверсия остатка, осуществляемая либо путем удаления углерода,либо при добавлении водорода, в результате чего получают стабильную синтетическую сырую нефть, в большей или меньшей степени не содержащую остатка, однако, качество полученных жидких фракций не соответствует качеству, которое должно иметь моторное топливо для безрельсового транспорта. Для получения готовых продуктов нужного качества необходима дальнейшая переработка синтетической сырой нефти, но эта дополнительная обработка требует слишком много энергии, поскольку сырую синтетическую нефть необходимо вновь нагревать и фракционировать. Обычно высокая плотность и высокая вязкость тяжелых нефтей объясняется присутствием больших количеств высококипящих полиароматических молекул, причем содержание смол и асфальтенов может достигать 70%. В результате такие нефти имеют низкое содержание водорода; например, в битуме Атабаски (атомное) соотношение Н/С составляет 1,49, в то время как в традиционном нефтяном сырье отношение Н/С обычно составляет приблизительно 1,8, что лишь немногим меньше, чем в наиболее важных продуктах переработки нефти бензине и дизельном топливе (см. J.S. Speight: "The chemistry andtechnology of petroleum" 3-е изд., Marcel Dekker, Inc., New York, 1999). Следовательно, для производства больших количеств ценных жидких продуктов необходимы значительные количества водорода, и чем более тяжелой является нефть, тем большее количество водорода необходимо. Для сравнения, в богатом водородом природном газе отношение Н/С составляет приблизительно 3,8; таким образом, природный газ представляет собой природный источник водорода для облагораживания тяжелой нефти, как это происходит на нефтеперерабатывающем предприятии, где необходимо дополнительное количество водорода для уравнивания водородного баланса. Привлекательность использования природного газа в качестве источника водорода зависит от местных факторов, таких как доступность и стоимость природного газа. Количество водорода, необходимого на нефтеперерабатывающем предприятии, зависит от сырья и ассортимента продукции, а также от конкретной структуры нефтеперерабатывающего предприятия. Общей рыночной тенденцией является ориентация на более легкие продукты, такие как сжиженный нефтяной газ (LPG), нафта, газолин и дизельное топливо, что делает облагораживание более тяжелых фракций невыгодным для нефтеперерабатывающего предприятия. Кроме того, новые требования по содержанию серы в моторном топливе обычно требуют усиленной гидрообработки, проводимой на нефтеперерабаты-1 008755 вающем предприятии; эта обработка увеличивает потребление водорода, что также увеличивает водородный дисбаланс нефтеперерабатывающих предприятий. Облагораживание более тяжелых фракций может быть произведено при помощи способов с удалением углерода, таких как замедленное коксование или каталитический крекинг, или при добавлении водорода путем такого способа, как гидрокрекинг. В первом случае получают кокс (пек), который либо сжигают для подачи энергии в переработку/облагораживание нефти, либо продают как товарный продукт (нефтяной кокс); во втором случае получают более высокие выходы высококачественных жидких продуктов вышеуказанного типа, но за счет более высокого потребления водорода. Особенно высокое содержание остатка в тяжелых нефтях требует специальных конфигураций нефтеперерабатывающих предприятий, перерабатывающих указанное сырье, а высокое содержание металлов и углеродного остатка/асфальтенов в остатке ограничивает использование каталитических процессов, пригодных для облагораживания тяжелых остатков указанного тяжелого сырья. При помощи гидрокрекинга можно получать сверхчистые моторные топлива (с низким содержанием серы), качество которых соответствует самым строгим правилам, установленным как в ЕС, так и в США. Обычно для получения таких топлив необходима схема с двухступенчатым крекингом, в котором продукты, полученные в установке гидрокрекинга остатков, подвергают повторному гидрокрекингу в установке типа гидрокрекинга вакуум-газойля (ВГО) с получением сверхчистого моторного топлива. При каталитическом гидрокрекинге остатка металлы осаждаются на катализаторе, который путем соответствующей обработки можно затем растворить и выделить указанные металлы, главным образом ванадий и никель. Серу преобразуют в H2S, который легко улавливают и превращают, например, в элементарную серу при помощи методик, широко применяемых в настоящее время на нефтеперерабатывающих предприятиях. Таким образом, на предприятии облагораживания нефти может быть успешно утилизировано высокое содержание таких примесей тяжелой нефти, как металлы и сера. В настоящее время изменение структуры потребления создало региональный недостаток мощностей по облагораживанию нефти в нефтеперерабатывающей промышленности, так называемую проблему остатка в бочке. Эта проблема, наряду с ограниченной доступностью водорода, вероятно, снизит привлекательность переработки более тяжелого нефтяного сырья традиционными нефтеперерабатывающими предприятиями. Из-за специфических физических свойств и, в частности, высокой вязкости, добыча и транспортировка тяжелых нефтей затруднена. Для того чтобы сделать указанную нефть транспортабельной, в качестве альтернативы разбавления вязкой нефти более легкими фракциями, обычно такими, как нафта, были разработаны методики частичного облагораживания нефти в устье скважины. Традиционное решение,применяемое для битумов Ориноко, производимых в Венесуэле, состоит в разбавлении нафтой и последующей транспортировке по трубопроводу до находящегося на побережье предприятия, где происходит облагораживание нефти, на котором нафту отделяют и возвращают в цикл, в то время как нефтяное сырье частично облагораживают, получая, по существу, не содержащее остатка синтетическое сырье, плотность которого обычно находится в диапазоне 20-32 API. Затем синтетическое сырье транспортируют до традиционного нефтеперерабатывающего предприятия для облагораживания с получением готовых продуктов. В качестве альтернативы указанному традиционному двухступенчатому способу облагораживания тяжелой нефти авторы видят потенциальные преимущества местностей, где природный газ доступен в больших количествах: крупномасштабное получение водорода из природного газа позволяет облагораживать тяжелые или сверхтяжелые сырые нефти в течение одной операции на специализированном предприятии по облагораживанию/переработке нефти, расположенном таким образом, чтобы получить максимальные синергетические эффекты от производства водорода, которые также сопровождаются получением синергетических эффектов в отношении более полного извлечения тяжелой или сверхтяжелой нефти из пласта (резервуара) под действием энергии, например, поступающей с водяным паром, в сочетании с побочными продуктами, такими как СО 2 и/или N2, получающимися в операции конверсии природного газа. Естественно, требуемое количество водорода зависит от характеристик тяжелой нефти,конструкции предприятия по облагораживанию/переработке нефти и от типов продуктов, однако, даже простейший массовый баланс показывает, что производство готовых продуктов из сверхтяжелой нефти требует такого большого количества водорода, что единственным решением может быть транспортировка газа удаленного или берегового месторождения в то место (или в окрестность того места), где происходит добыча тяжелой нефти. В некоторых случаях природный газ может находиться в виде сопутствующего газа, добываемого вместе с нефтью. Первичная добыча тяжелой нефти при помощи традиционных способов затруднительна из-за ее высокой вязкости. В последнее время, благодаря развитию новых технологий, были разработаны способы, при помощи которых можно увеличить объем добычи тяжелых нефтей при разумной стоимости; эти способы включают горизонтальное бурение, гравитационный дренаж (самотечный сбор под действием силы тяжести), добычу нетепловыми способами из горизонтальных скважин с мультилатеральными выходами, холодную добычу тяжелой нефти с сопутствующим получением песка, увеличение потока за счет пульсации давления.-2 008755 В настоящей области техники давно известно и широко используется введение различных газов в нефтяной пласт для увеличения количества нефти, добываемой из этого пласта, и для его стабилизации. В частности, при помощи циклического нагнетания пара (CSS) и гравитационного дренажа с паровой обработкой (SAGD) удалось снизить себестоимость тепловых способов добычи, однако, их применение все же требует большого количества водяного пара (объемное соотношение пар/нефть составляет 2 и более). Такие газы как CO2 N2 и природный газ снижают поверхностное натяжение на границе раздела газ/нефть и, таким образом, способствуют увеличению объема добычи и стабилизации пласта. Кроме того, природный газ как таковой может быть введен в те месторождения, в которых газ не имеет чистой стоимости, превышающей прибыль от увеличения объема добываемой в месторождении нефти. В WO 03/1018958 описано комбинированное производство для получения газов, применяемых для введения в нефтяное месторождение, и получения синтез-газа, используемого для синтеза метанола или других кислородсодержащих углеводородов или высших углеводородов в синтетическом цикле. Вышеуказанное введение газов недостаточно для добычи и транспортировки тяжелой нефти и сверхтяжелой нефти/битума даже при некотором снижении вязкости, производимом такими нефтерастворимыми в зависимости от температуры и давления смеси газами, как, например, СО 2 и метан. В WO 02/077124 описан интегрированный способ конверсии газа и производства битума. Синтезгаз, включающий смесь Н 2 и СО 2, получают из углеводородов, предпочтительно из природного газа. Природный газ может находиться в тех же формациях, что и тяжелая нефть, или вблизи пласта с тяжелой нефтью, тепло, полученное при производстве синтез-газа, используют для получения пара, необходимого для введения в формацию с целью снижения вязкости тяжелой нефти путем ее нагрева. Синтез-газ используют для получения углеводородов под действием катализатора Фишера-Тропша. По меньшей мере часть полученных углеводородов используют для разбавления добытых тяжелых углеводородов с целью снижения их вязкости для удобства транспортировки нефти по трубопроводу. В патенте США 4706751 описан еще один способ добычи тяжелых нефтей, применимый для извлечения тяжелых нефтей из глубоких пластов. На поверхности в установке обработки создают поток реагентов. Потоки реагентов, которыми могут быть, например, Н 2 и О 2 с водой или СО и водяной пар с водой, вводят в скважину и в реакцию в каталитическом реакторе, размещенном внизу в скважине, с образованием водяного пара высокого качества, Н 2, СО 2 и любого газа или пара, легко растворимого в тяжелой нефти, такого как метан, метанол, легкие углеводороды и т.д. Реакции, протекающие в реакторе,размещенном в скважине, экзотермичны, и выделяемое тепло используют для образования водяного пара и нагревания. Очистка отходящих газов, полученных в производственной установке, приводит к получению СО 2,который может быть введен в нефтяные пласты. Кроме того, было предложено вводить СО 2, извлеченный из дымовых газов электростанций, при помощи трубопровода, соединяющего электростанцию и установку для производства углеводородов. Задачей настоящего изобретения является объединение различных элементов известных способов конверсии природного газа и облагораживания тяжелой нефти путем облагораживания тяжелой/сверхтяжелой нефти с получением высококачественных готовых продуктов, при использовании больших количеств водорода, получаемого из природного газа. В качестве сопутствующих продуктов получают водяной пар, СО 2, воду и, возможно, N2, которые могут быть использованы для увеличения объема тяжелых нефтей, добываемых из пласта. В частности, извлечение СО 2 из отходов установки получения водорода и введение этого СО 2 в подземное хранилище (связывание) или введение его в пласт с целью увеличения добычи нефти представляет собой значительный потенциал для снижения выбросов СО 2 из установки облагораживания нефти. Сущность изобретения В соответствии с настоящим изобретением предложен интегрированный способ добычи и облагораживания тяжелой и сверхтяжелой сырой нефти, включающий: (а) реформинг природного газа для получения водорода, СО 2 и водяного пара, (б) отделение полученного водорода от СО 2, водяного пара и любых других газов для получения фракции, обогащенной водородом, фракции, обогащенной СО 2, и водяного пара, (в) введение водяного пара как такового или в сочетании с фракцией, обогащенной СО 2, в пласт, содержащий тяжелую или сверхтяжелую нефть, для увеличения объема добываемой нефти, и (г) облагораживание/переработку тяжелой или сверхтяжелой нефти путем гидрообработки, включающей гидрокрекинг и гидроочистку, с использованием в указанной гидрообработке фракции, обогащенной водородом. Термин гидроочистка, используемый в настоящем описании, включает удаление серы, азота и металлов, а также гидрирование олефинов и ароматических углеводородов. В соответствии с предпочтительным вариантом выполнения реформинг операции (а) представляет собой паровой реформинг. Паровой реформинг может быть осуществлен в сверхкритических условиях. В соответствии с другим предпочтительным вариантом выполнения реформинг операции (а) представляет собой автотермический реформинг или частичное окисление. В автотермическом реформере или реакторе частичного окисления в качестве окислителя может быть использован воздух.-3 008755 Предпочтительно способ включает дополнительную операцию отделения воздуха, из которого затем получают чистый кислород, включающий более 95%, предпочтительно более 98% кислорода, который используют как окислитель в реформинге. Применение очищенного кислорода в реформинге и разделение реформинг-газов снижает объем газа в реакторах и установках для разделения. Соответственно могут быть снижены объем и затраты на строительство, а отделение водорода от оставшихся газов становится более эффективным. Предпочтительно для увеличения объема добываемой нефти, очищенный азот, получаемый совместно с очищенным кислородом, вводят в пласт наряду с фракцией, обогащенной СО 2, в операции (в). Азот, вводимый в пласт наряду с фракцией, обогащенной СО 2, эффективно поддерживает нагнетаемое давление. Таким образом, применение получаемого чистого азота экономически выгодно. В предлагаемом способе также предусматривается, что СО, полученный в процессе реформинга,можно вводить в реакцию конверсии водяного газа для получения дополнительных количеств СО 2 и Н 2. Реформинг-газ, выходящий из парового реформинга, частичного сгорания или автотермического реформинга, содержит СО. Таким образом, указанный СО предпочтительно вводят в реакцию конверсии водяного газа для получения дополнительных количеств СО 2 и Н 2. В соответствии с предпочтительным вариантом выполнения тяжелую или сверхтяжелую нефть частично облагораживают в пласте посредством введения водорода. В соответствии с предпочтительным вариантом выполнения тяжелую или сверхтяжелую нефть частично облагораживают в скважинной установке облагораживания нефти. Частичное облагораживание тяжелой или сверхтяжелой нефти в пласте делает эту нефть менее вязкой. Таким образом, облагораживание нефти в пласте увеличивает объем добываемой нефти, в то время как одновременное облагораживание нефти и в пласте, и в скважинной установке улучшает транспортабельность нефти. Предпочтительно тяжелую или сверхтяжелую нефть облагораживают на морской или береговой установке для облагораживания нефти. В соответствии с предпочтительным вариантом выполнения по меньшей мере часть тепловой энергии, используемой для увеличения объема добычи тяжелой или сверхтяжелой нефти, вырабатывают за счет сжигания in situ. В соответствии с одним из вариантов выполнения для увеличения объема добычи и транспортировки тяжелой или сверхтяжелой нефти применяют геотермальное тепло. В качестве альтернативы традиционному двухступенчатому способу облагораживания тяжелой нефти (через синтетическое нефтяное сырье), можно предложить потенциальные преимущества местностей, где природный газ доступен в больших количествах: крупномасштабное получение водорода из природного газа позволяет облагораживать/перерабатывать тяжелые или сверхтяжелые сырые нефти с получением готовых продуктов в одной операции на специализированном предприятии облагораживания/переработки нефти, расположенном таким образом, чтобы получить максимальные синергетические эффекты от производства водорода, при этом также получают синергетические эффекты в отношении улучшенного извлечении тяжелой или сверхтяжелой нефти из пласта под действием энергии, например,водяного пара, в сочетании с такими побочными продуктами, как СО 2 и/или N2, получающимися при конверсии природного газа. Краткое описание чертежей На фиг. 1 изображена технологическая схема, иллюстрирующая первый предпочтительный вариант выполнения,на фиг. 2 - технологическая схема, иллюстрирующая второй предпочтительный вариант выполнения. Подробное описание изобретения Настоящее изобретение далее будет описано при помощи следующих двух примеров, описывающих два предпочтительных варианта выполнения изобретения. В соответствии с настоящим изобретением для введения в месторождение нефти используют газ и, возможно, тепло в виде водяного пара. Пример 1. Получение водорода при помощи парового реформинга природного газа. На фиг. 1 изображена упрощенная технологическая схема предприятия, предлагаемого в соответствии с первым предпочтительным вариантом выполнения, основанная на добыче тяжелой нефти Zuata(API = 9) в объеме 200000 баррелей в сутки. Природный газ с расходом 115 т/ч вводят в установку 2 парового реформинга по газопроводу 1. Паровой реформинг представляет собой эндотермическую реакцию. Установка парового реформинга включает традиционную установку-парогенератор, в которой воду нагревают и превращают в горячий водяной пар посредством сжигания любого подходящего топлива, такого как природный газ, низшие или высшие углеводороды. Природный газ, поступающий из газопровода 1, и горячий водяной пар реагируют в одном или более реакторов в соответствии со следующими уравнениями реакций: Паровой реформинг: СН 4 + Н 2 О = СО + 3 Н 2 Конверсия водяного газа: СО + Н 2 О = СО 2 + Н 2(одно- или двухступенчатый), в котором СО превращают в СО 2 по реакции конверсии водяного газа, и затем отделяют водород при помощи хорошо известных методик, таких как мембранное разделение или разделение при помощи абсорбции, основанной на различии в химических свойствах газов, например,такое, как описано в заявке WO 00/18681, на фракцию, обогащенную водородом, которую выводят из установки 2 парового реформинга через водородный трубопровод 3, и фракцию, включающую главным образом СО 2 и водяной пар, которую выводят из указанной установки посредством трубопровода 4. Поток фракции, обогащенной водородом, в трубопроводе 3 составляет около 35 т/ч, а поток в трубопроводе 4, выходящий из установки, составляет 300 т СО 2 в час и 210 т водяного пара в час. Указанный способ представляет собой удачный путь фиксации СО 2, поскольку концентрация СО 2 в производственном потоке высока. Получение газа, обогащенного Н 2, и газа, обогащенного СО 2, может быть осуществлено при высоком давлении и сверхкритических условиях, как описано в WO 00/18681. СО 2 и водяной пар направляют в установку 5 для добычи тяжелой нефти и вводят для увеличения объема добываемой тяжелой нефти. Тяжелую нефть, получаемую при помощи установки 5 для добычи тяжелой нефти, направляют из этой установки в установку 7 для облагораживания тяжелой нефти посредством трубопровода 6 для транспортировки тяжелой нефти. Тяжелую нефть облагораживают при помощи многостадийной каталитической гидрообработки тяжелой или сверхтяжелой нефти с использованием водорода, поступающего по трубопроводу 3, путем гидрокрекинга в сочетании с операциями гидроочистки, в результате чего из кубовых остатков получают ценные жидкие продукты (дистилляты), насыщают ненасыщенные углеводороды и удаляют из готовых продуктов асфальтены, металлы, азот и серу. Продукты, получаемые в установке 7 для облагораживания тяжелой нефти, выводят из указанной установки при помощи множества трубопроводов 8. Типичные выходы продуктов установки 7 показаны в табл. 1. Таблица 1 Пример 2. Получение водорода при помощи автотермического реформинга природного газа. На фиг. 2 изображен второй предпочтительный вариант выполнения настоящего изобретения, в котором водород, применяемый для облагораживания тяжелой нефти, и газ, применяемый для введения в пласт, получают при помощи автотермического реформинга (АТР) природного газа. Настоящий пример рассмотрен для того же типа нефти и того же объема добычи, которые указаны в примере 1. Природный газ с массовым расходом 135 т/ч (221,000 станд.м 3/ч) подают по газопроводу 10 и кислород (из установки для разделения воздуха) подают по газопроводу 10' в установку 11 автотермического реформинга (АТР). Установка 11 АТР включает один или более реакторов автотермического реформинга, в которых природный газ подвергают паровому реформингу в сочетании с частичным сжиганием. Как было указано выше, паровой реформинг представляет собой эндотермическую реакцию, и требуемую для нее энергию получают от частичного сжигания части природного газа в том же самом реакторе в соответствии со следующими уравнениями реакций: Паровой реформинг: СН 4 + Н 2 О = СО + 3 Н 2 Частичное сжигание: СН 4 + 3/2 Н 2 О = СО + 2 Н 2 О Затем СО превращают в СО 2 в соответствии со следующим уравнением реакции: Конверсия водяного газа: СО + Н 2 О = СО 2 + Н 2 Водород в количестве 35 т/ч отделяют от оставшихся газов, как описано в примере 1, и обогащенную водородом фракцию подают по водородному трубопроводу 12 в установку 17 для облагораживания тяжелой нефти. Кислород, необходимый для частичного окисления, предпочтительно вводят в реактор (реакторы) в виде очищенного кислорода или воздуха, обогащенного кислородом. Предпочтительно используют очищенный кислород, поскольку отсутствие в реакторе инертного азота снижает общий объем газа в системе и упрощает отделение водорода. Очищенный кислород получают в установке разделения воздуха(УРВ), где его разделяют на две фракции - кислород и азот. Азот из УРВ в количестве 4,1 станд. Гм 3/год по трубопроводу 13 подачи азота, и СО 2 в количестве 350 т/ч из установки 11 АТР по трубопроводу 14 направляют в установку 15 для производства тяжелой-5 008755 нефти. Доступное для введения количество водяного пара представляет собой разность между количеством пара, получаемым на участке теплообмена с синтез-газом, и количеством пара, необходимым для получения мощности в 70 МВт, предназначенной для УРВ. Азот, СО 2 и водяной пар вводят в установку для производства тяжелой нефти для увеличения объема добываемой тяжелой нефти. Тяжелую нефть,полученную в установке 15 для производства тяжелой нефти, транспортируют из указанной установки в установку 17 для облагораживания тяжелой нефти по трубопроводу 16 для тяжелой нефти. Продукты,полученные в установке для облагораживания тяжелой нефти, соответствуют продуктам, описанным в примере 1. Для предприятия, изображенного на фиг. 2, были произведены расчеты по получению водорода посредством автотермического реформинга (АТР) природного газа. Для облагораживания 200000 баррелей тяжелой нефти в сутки потребление водорода составляет около 35 т/ч (410500 станд.м 3/ч). Количество природного газа, необходимого для получения такого количества Н 2, составляет примерно 1,75 станд.Гм 3/год, в зависимости от количества дымового газа и сжиженного нефтяного газа, которые могут быть произведены интегрированным комплексом по облагораживанию тяжелой нефти с использованием природного газа. В настоящем примере в участок реформинга не загружают ни дымовой газ, ни сжиженный нефтяной газ. Частичное замещение подаваемого природного газа дымовым газом и сжиженным нефтяным газом может снизить потребление природного газа более чем на 20%. Производительность установки для разделения воздуха может достигать 23040 Мт/сутки (MTPD)N2 и 3840 Мт/сутки О 2. Мощность, потребляемая такой установкой для разделения воздуха, должна составлять приблизительно 70 МВт; энергию подводят в установку в виде пара высокого давления, поступающего из участка получения синтез-газа. Соотношение между О 2 и природным газом составляет приблизительно 0,65, что дает объем производимого азота примерно 4,1 станд.Гм 3/год (2,341,75 станд.Гм 3/год). Азот извлекают при давлении 3 бар (0,3 МПа) и температуре 0 С. Для введения (IOR) газ сжимают до давления 220 бар (22 МПа). Для нагнетания давления необходимо приблизительно 180 МВт. Кислород направляют в установку АТР для получения синтез-газа из природного газа. Реакции проводят при соотношении водяной пар/углерод, равном 0,6. Температура и давление на выходе из установки АТР составляют, соответственно, 1030 С и 45 бар (4,5 МПа). Состав природного газа указан в табл. 2. Примечание: состав для каждого компонента указан на основании количества сухого вещества,т.е. в отсутствие воды. Таблица 2 Состав загрузок в участок получения синтез-газа-6 008755 Таблица 3 Состав газа на выходе из установки АТР Затем синтез-газ направляют на конверсию СО. Газовую смесь в реакторе конверсии может иметь различный состав в зависимости от условий проведения АТР (доля водяного пара, давление и температура). В одноступенчатом реакторе конверсии количество СО может быть снижено до нескольких процентов. В двухступенчатом реакторе конверсии количество СО в газе может быть снижено до количества менее 1%. Газовая смесь, выводимая из реактора, содержит значительные количества водяного пара. После охлаждения, например, до 40 С основная часть пара конденсируется. Отделение СО 2 может быть произведено при помощи промывки амином (например, этаноламином),что приводит к связыванию более 90% СО 2, содержащегося в газе. Аминный раствор СО 2 направляют в установку испарения, где СО 2 высвобождают при нагревании и пониженном давлении; более глубокое извлечение СО 2 может быть произведено при отпаривании водяным паром. При проведении процесса MDEA из газа извлекают 99% СО 2 (эквивалентно 330 т СО 2 в час). Благодаря высокой концентрации СО 2 в загружаемом природном газе, в настоящем примере предусмотрено удаление СО 2 перед АТР (эквивалент 20 т СО 2 в час), так что полное количество извлеченного СО 2 составляет 350 т/ч. Давление извлеченного СО 2 доводят до 220 бар и, при необходимости, смешивают его с азотом (и, возможно, с имеющимся в наличии паром) перед введением в пласт. Такой способ также представляет собой хорошую возможность связывания СО 2, поскольку концентрация СО 2 в технологическом потоке очень высока. Оставшийся газ используют в огневых нагревателях для перегрева пара, применяемого для получения энергии и предварительного нагрева подаваемого природного газа. Следует понимать, что газы, получаемые в установке для облагораживания/переработки тяжелой нефти, предлагаемой в соответствии с обоими указанными примерами настоящего изобретения, могут быть использованы как для скважинного облагораживания нефти, так и для увеличения объема добываемой нефти. Водород может быть использован для частичного скважинного облагораживания нефти с целью получения транспортабельной нефти, которая затем может быть облагорожена с получением готовых продуктов на ближайшем предприятии для облагораживания нефти или перевезена на другое нефтеперерабатывающее предприятие. Скважинная установка снижает потери энергии (тепла), происходящие при транспортировке по трубопроводам водяного пара, газов и нефти. Кроме того, в этом случае исключается необходимость разбавления тяжелой нефти, чтобы сделать возможным ее транспортировку по трубопроводам. Энергия, необходимая для повышения транспортабельности тяжелой нефти в пласте, может представлять собой геотермальное тепло или сочетание геотермального тепла и энергии, получаемой в процессе реформинга, проводимом как в скважине, так и в более традиционном морском или прибрежном оборудовании. Тепло в пласт также может быть подведено путем введения в него воздуха, кислорода или обогащенного кислородом воздуха. Если температура в пласте поднимается выше примерно 50 С, то вскоре после начала ввода воздуха в пласте обычно происходит самопроизвольное возгорание. Если температура горения достаточно высока, то тепло, полученное при горении, вызовет испарение воды и некоторого количества нефти, что также повышает объем нефти, добываемой из пласта. Весь водород, полученный на участке конверсии газа, т.е. в установках АТР или парового реформинга, может быть использован для других целей, таких как производство аммиака, метанола и синтетического топлива. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Интегрированный способ добычи и облагораживания тяжелой и сверхтяжелой сырой нефти,включающий: (а) реформинг углеводородов, таких как природный газ, для получения водорода, СО 2 и водяного пара, (б) отделение полученного водорода от СО 2, водяного пара и любых других газов, для-7 008755 получения фракции, обогащенной водородом, фракции, обогащенной СО 2, и водяного пара, (в) введение водяного пара, одного или в сочетании с фракцией, обогащенной СО 2, в пласт, содержащий тяжелую или сверхтяжелую нефть, для увеличения добычи нефти, и (г) облагораживание/переработку тяжелой или сверхтяжелой нефти путем интенсивной гидрообработки, включающей несколько операций гидрокрекинга и гидроочистки с использованием фракции, обогащенной водородом. 2. Способ по п.1, в котором реформинг операции (а) представляет собой паровой реформинг. 3. Способ по п.2, в котором реформинг осуществляют в сверхкритических условиях. 4. Способ по п.1, в котором реформинг операции (а) представляет собой автотермический реформинг или частичное окисление. 5. Способ по п.4, в котором в установке автотермического реформинга или в реакторе частичного окисления в качестве окислителя используют воздух. 6. Способ по п.3, включающий дополнительную операцию разделения воздуха для получения чистого кислорода, включающего более 95%, предпочтительно более 98% кислорода, который используют как окислитель в реформинге. 7. Способ по п.6, в котором очищенный азот, получаемый одновременно с очищенным кислородом,вводят в операции (г) в пласт вместе с фракцией, обогащенной СО 2, для увеличения объема добываемой нефти. 8. Способ по любому из предшествующих пунктов, в котором СО, полученный в процессе реформинга, вводят в реакцию конверсии водяного газа для получения дополнительных количеств СО 2 и Н 2. 9. Способ по любому из предшествующих пунктов, в котором тяжелую или сверхтяжелую нефть частично облагораживают в пласте посредством введения водорода. 10. Способ по любому из пп.1-8, в котором тяжелую или сверхтяжелую нефть частично облагораживают при помощи скважинной установки для облагораживания нефти. 11. Способ по любому из предшествующих пунктов, в котором тяжелую или сверхтяжелую нефть облагораживают в морской или береговой установке для облагораживания нефти с использованием компактной технологической установки особой конструкции, такой как компактная установка газового реформинга. 12. Способ по любому из предшествующих пунктов, в котором по меньшей мере часть тепла для увеличения объема добычи тяжелой или сверхтяжелой нефти вырабатывается путем сжигания in situ. 13. Способ по любому из пп.1-11, в котором для увеличения объема добычи и транспортировки тяжелой или сверхтяжелой нефти применяют геотермальное тепло.

МПК / Метки

МПК: C01B 3/52, E21B 43/243, C01B 3/38, C01B 3/48, E21B 43/16, E21B 43/24, C10G 49/00

Метки: облагораживания, способ, производства, нефти

Код ссылки

<a href="https://eas.patents.su/9-8755-sposob-proizvodstva-i-oblagorazhivaniya-nefti.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства и облагораживания нефти</a>

Предыдущий патент: Бурильное устройство

Следующий патент: Способ диагностики функционального состояния системы кровообращения по объёмной компрессионной осциллограмме

Случайный патент: Предупреждение потери и восстановление костной массы некоторыми агонистами простагландина