Композитный материал для антифрикционных деталей

Формула / Реферат

1. Материал, содержащий гранулы, состоящие из графита, дисульфида молибдена и меди, внедренные в матрицу, состоящую из фосфора, железа, графита и меди.

2. Материал по п.1, в котором 10-16% графита, до 7,5% дисульфида молибдена и 4,5-12% меди по отношению к массе материала содержатся в виде гранул в матрице.

3. Материал по п.1, который содержит следующие количества компонентов в мас.% по отношению к массе материала:

| Фосфор | 0,48-1,20 |

| Железо | 12-20 |

| Дисульфид молибдена | до 7,5 |

| Графит | 10,5-25,0 |

| Медь | Остальное |

4. Материал по п.3, в котором матрица содержит следующие количества компонентов в мас.% по отношению к массе матрицы:

| Фосфор | 0,71-1,44 |

| Железо | 18,8-25,0 |

| Графит | 0,78-5,0 |

| Медь | Остальное |

5. Материал по п.3, в котором гранулы содержат следующие количества компонентов в мас.% по отношению к массе гранул:

| Графит | 40-70 |

| Дисульфид молибдена | 15-30 |

| Медь | 15-30 |

6. Материал по п.1, в котором количество гранул составляет от 6 до 24 мас.% по отношению к массе материала.

7. Материал по п.1, в котором гранулы имеют средний диаметр в пределах 0,4-1,5 мм.

8. Антифрикционная деталь, содержащая материал по п.1, в которой упомянутый материал образует слой на стальной подложке.

9. Деталь по п.8, в которой стальная подложка имеет толщину в пределах 1,5-25 мм.

Текст

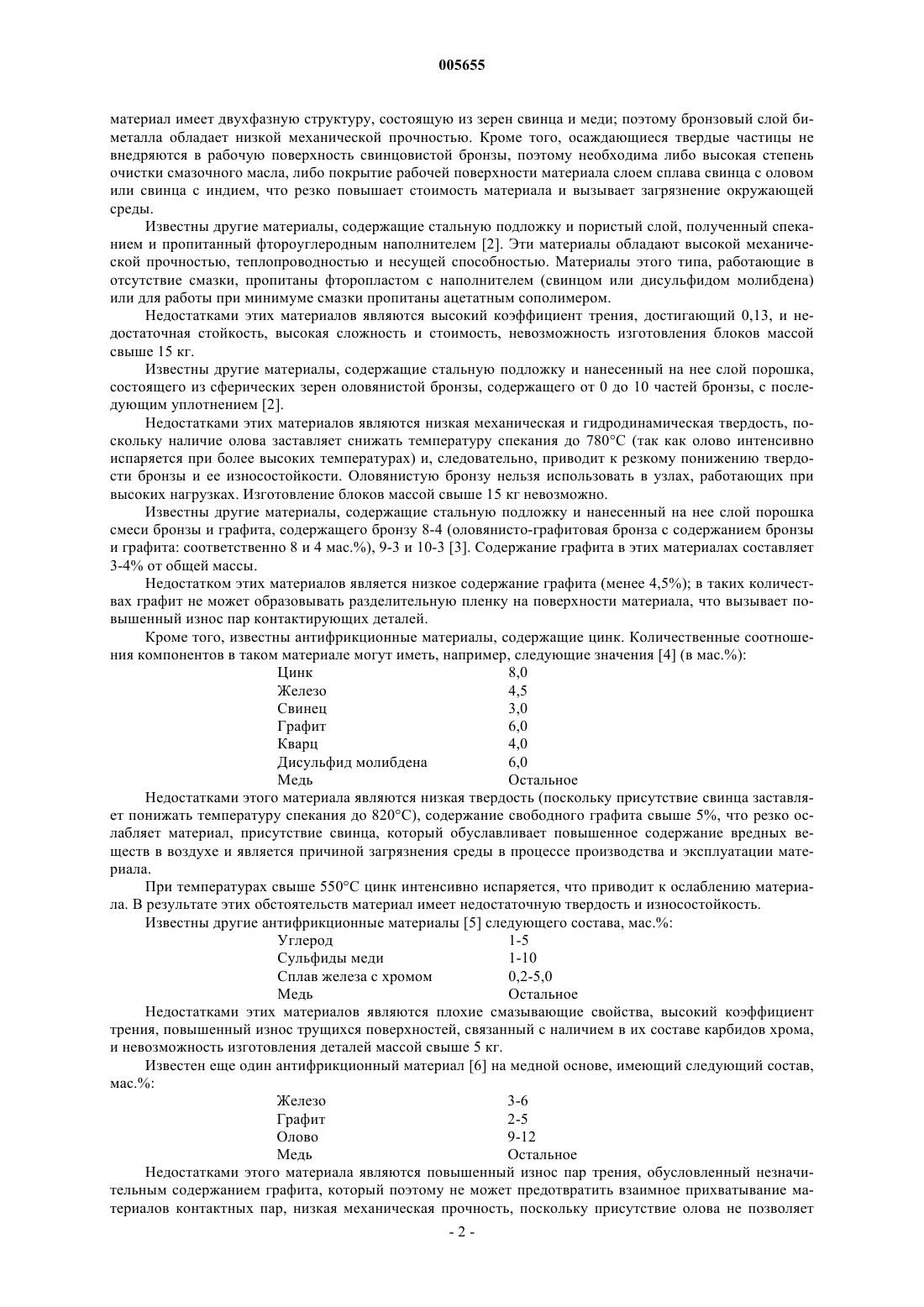

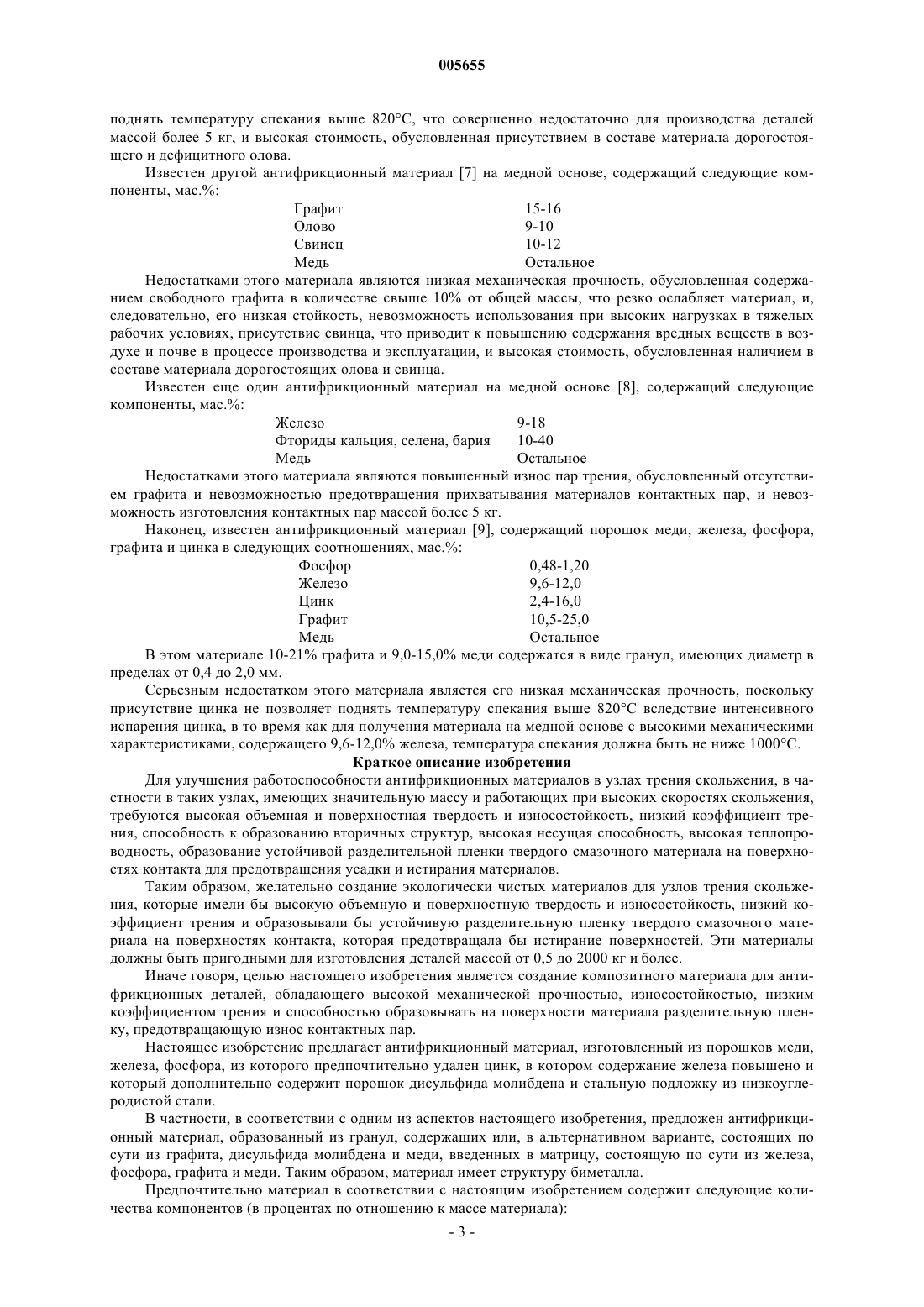

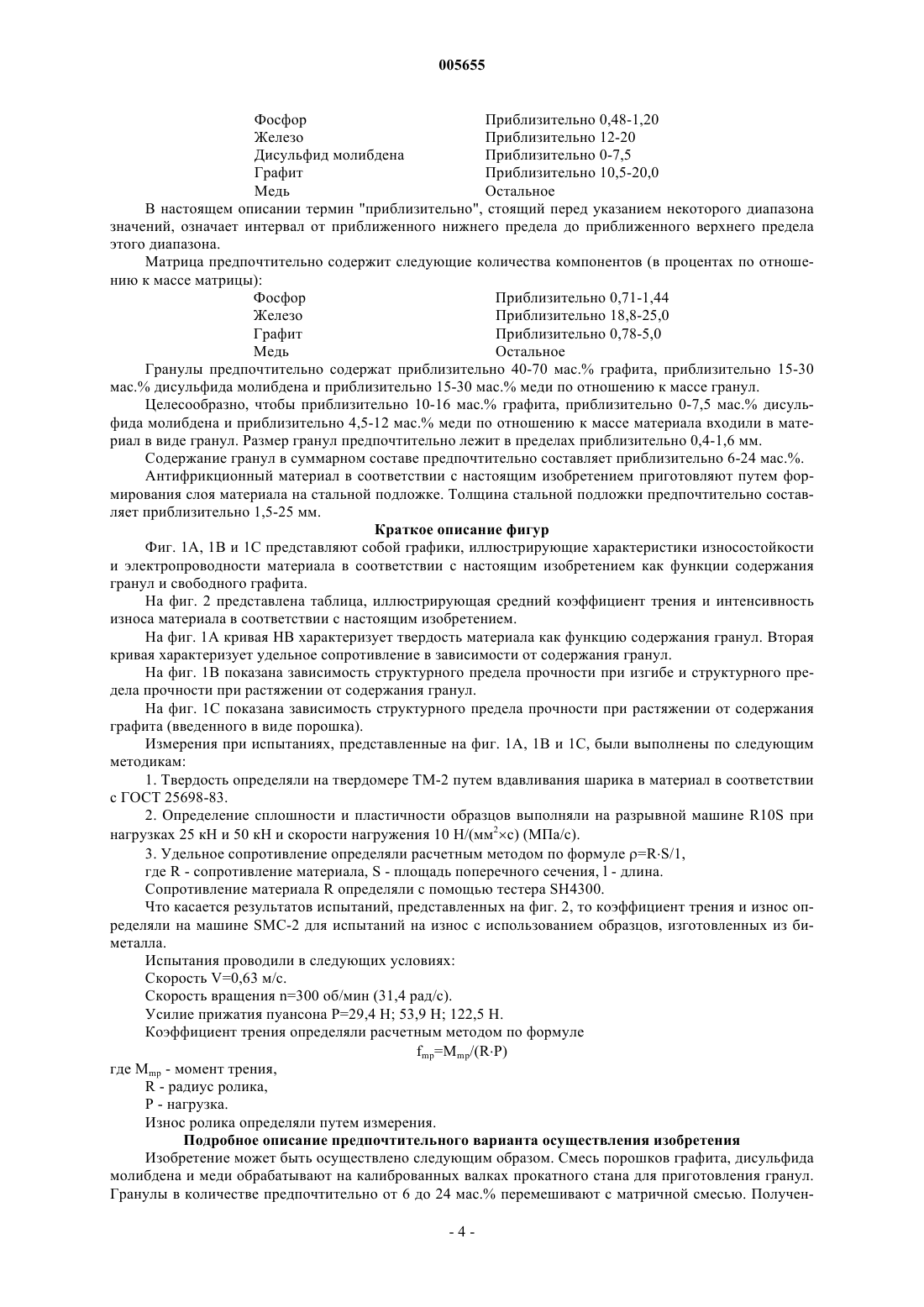

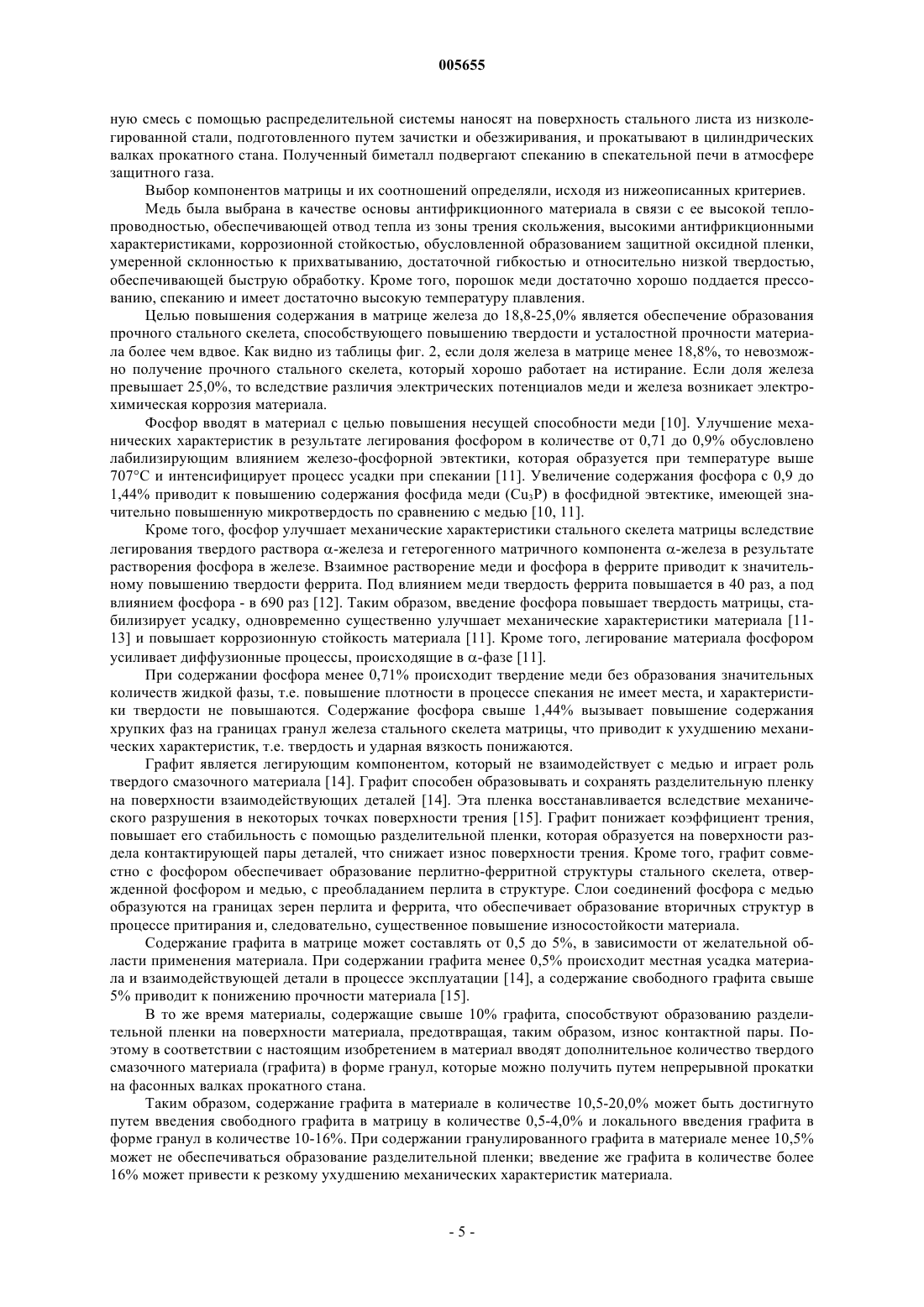

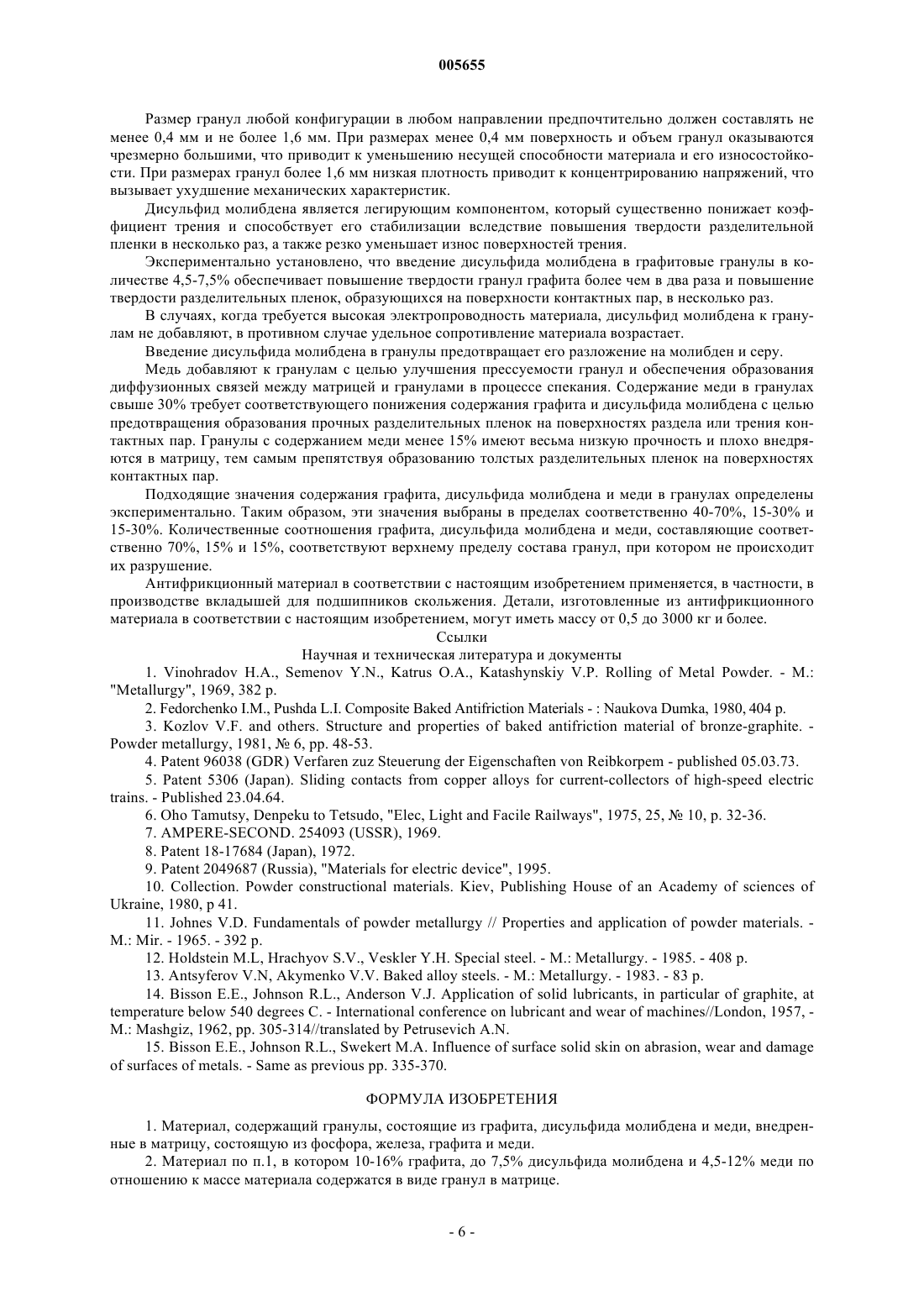

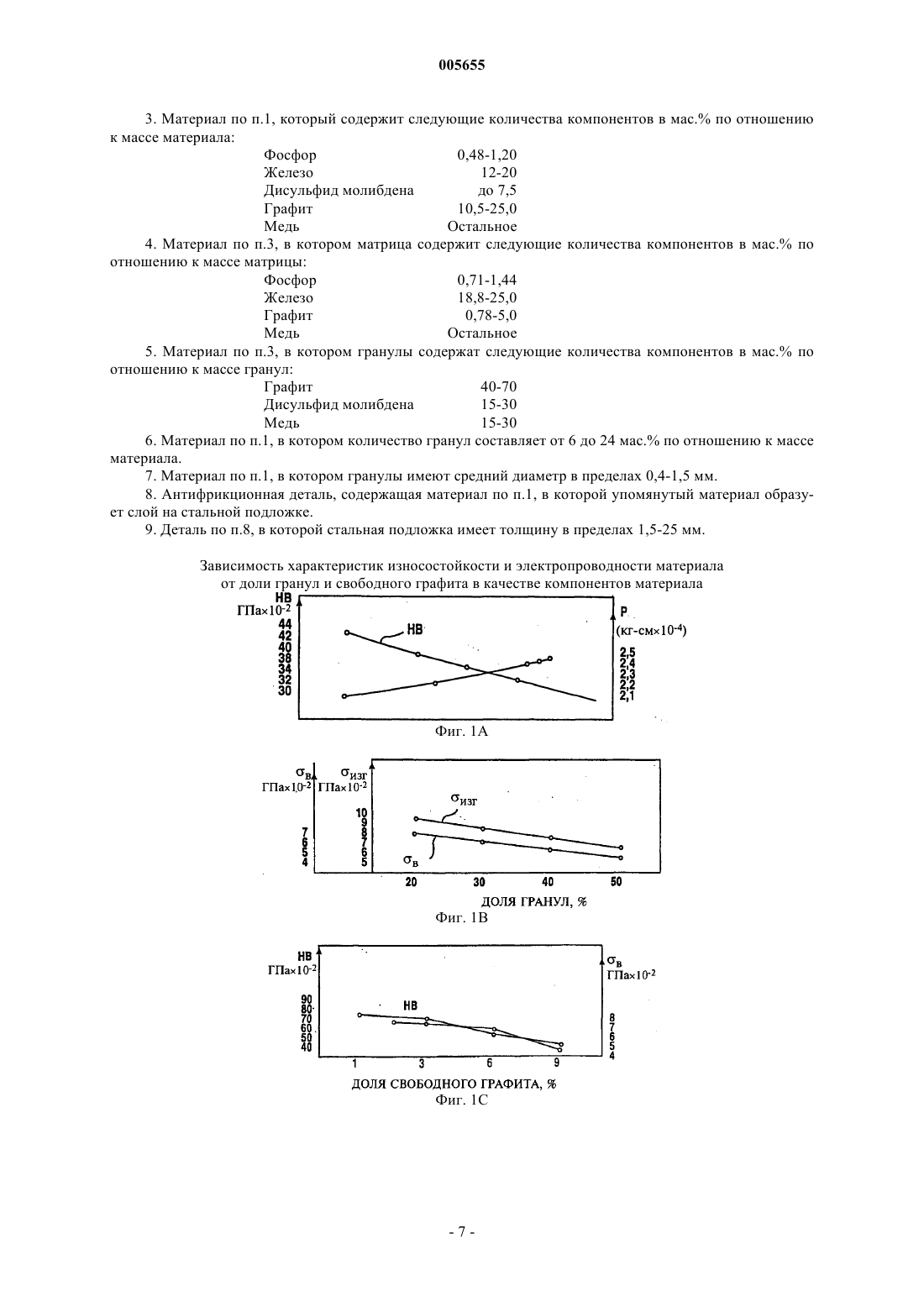

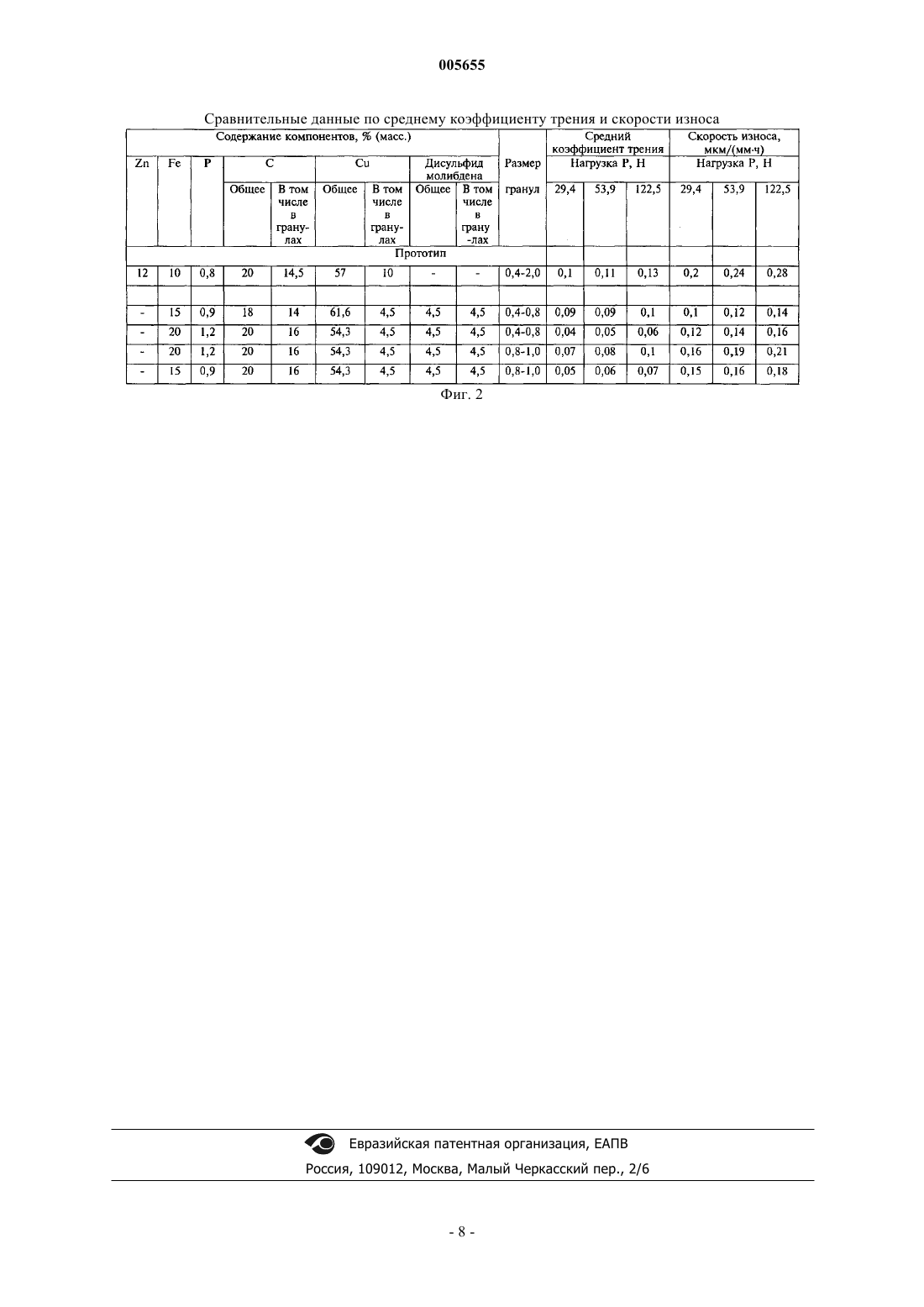

005655 Предпосылки создания изобретения Настоящее изобретение относится к области антифрикционных материалов, изготовляемых с использованием метода порошковой металлургии, и может быть применено в машиностроительной промышленности для изготовления узлов трения скольжения для различных машин, механизмов и устройств. Характеристики известных антифрикционных материалов оказываются недостаточными для обеспечения удовлетворительного эксплуатационного срока службы между техническими обслуживаниями и ремонтами машин, механизмов и устройств. Патент на прокатку металлического порошка был выдан в 1902 г., однако, практическое применение способа началось лишь через 35-40 лет. Во время Второй мировой войны в Германии способом прокатки порошкового железа изготовлялись направляющие салазки для артиллерийских снарядов. Об этом сообщил Герхард Незер (Gerhard Nezer) на 4-м Международном конгрессе инженеров и механиков (4thInternational Congress of Engineers and Mechanics, Stockholm, 1952) [1]. После этого сообщения была начата разработка способа прокатки порошка в США, и впервые этот способ был применен в атомной промышленности. Фирма "Хаузнер энд Стокхайм Сильвения Ко." (Н. Hauzner and S. Stockheim Sylvania Co.,USA) начала производство металлокерамики методом прокатки из порошков тория, урана и плутония,порошка вольфрама и смеси вольфрама с диоксидом урана. Затем прокат из стального порошка производили другие фирмы, работавшие в области ядерного топлива, например "Уайтекер Металз Корпорейшн"(Whitecker Metals Corp.), "Глен Мартин Компани" (Glen Martin Co.) и др. [1]. В последующие годы, после ввода в эксплуатацию специальных прокатных станов, промышленное применение прокатки порошков в США расширялось. Производство ленточного и листового проката из порошков черных и цветных металлов было начато в США фирмой "Хайден Металз Компани" (HidenMetals Co.), которая в 1959 г. ввела в эксплуатацию полупромышленные установки для прокатки порошков меди и других металлов [1]. Фирма "Блисс (Огайс) Компани" (Bliss (Оhiсе) Со.) освоила производство товарной медной ленты,которая была дешевле по сравнению с легированной лентой. В 1959 г. фирма "Рипаблик Стил Компани" (Republic Steel Co.) сообщила о завершении разработки технологического процесса непрерывной прокатки железного порошка. В Англии фирма "Монд Никель Компани" (Mond Nickel Со.) прокатывала из железоникелевого порошка беспористые листы толщиной 0,25 мм и длиной до 300 мм. Началось также промышленное производство листового материала из титанового порошка [1]. Позднее были разработаны технологии производства различных типов изделий способом прокатывания порошков, в том числе вкладышей блоков из биметаллических и многослойных катаных заготовок. Известны антифрикционные двухслойные материалы на стальной подложке с баббитом в качестве рабочего слоя (баббит напаян на стальную подложку, которая является одним из слоев) [2]. Эти материалы нашли широкое применение в современных двигателях и в подшипниках жидкостного трения. Недостатками таких материалов являются низкая усталостная прочность, составляющая 1,13 кг/мм 2(11,08 МПа), возникновение задиров (механических повреждений) в момент трогания и схватывание при окончании подачи жидкой смазки, поскольку баббит работает только в условиях обильной подачи жидкой смазки и низких скоростей скольжения. Известны также материалы, в которых слой порошковой смеси, например слой баббита толщиной приблизительно 75 мкм, закреплен на стальной подложке путем спекания [2]. Этот трехслойный материал (смесь порошков меди и никеля напаяна на стальную подложку, а затем пропитана баббитом, при этом подложка является одним из этих слоев) нашел широкое применение в США с 1940 г. при изготовлении вкладышей коленчатых валов и шатунов коленчатых валов автомобильных и авиационных двигателей и дизельных двигателей. Он работает при нагрузках, на 15-20% превышающих допустимые значения для лучших баббитов, содержащих олово и свинец. Расчетная нагрузка для этого материала составляет 140 кг/см 2 (13,73 МПа). Недостатками этого материала являются его высокая стоимость, низкая усталостная прочность, работоспособность лишь в присутствии обильной жидкой смазки, возникновение задиров при прекращении подачи жидкой смазки, невозможность изготовления блоков массой более 15 кг. Известен другой материал [2], содержащий стальную подложку и слой свинцовистой бронзы со следующим соотношением компонентов, мас.%: Свинец 10-40 Олово 0-10 Медь Оостальное Недостатками этого материала являются его высокая стоимость, наличие в его составе свинца, который способствует повышению содержания вредных веществ в воздухе и является причиной загрязнения окружающей среды в процессе производства и эксплуатации, и низкая механическая прочность, поскольку присутствие свинца заставляет снижать температуру спекания до 820 С (так как при более высоких температурах он интенсивно испаряется), что приводит к резкому понижению твердости бронзы и,следовательно, ее износостойкости. Поскольку медь и свинец практически не растворяются друг в друге,-1 005655 материал имеет двухфазную структуру, состоящую из зерен свинца и меди; поэтому бронзовый слой биметалла обладает низкой механической прочностью. Кроме того, осаждающиеся твердые частицы не внедряются в рабочую поверхность свинцовистой бронзы, поэтому необходима либо высокая степень очистки смазочного масла, либо покрытие рабочей поверхности материала слоем сплава свинца с оловом или свинца с индием, что резко повышает стоимость материала и вызывает загрязнение окружающей среды. Известны другие материалы, содержащие стальную подложку и пористый слой, полученный спеканием и пропитанный фтороуглеродным наполнителем [2]. Эти материалы обладают высокой механической прочностью, теплопроводностью и несущей способностью. Материалы этого типа, работающие в отсутствие смазки, пропитаны фторопластом с наполнителем (свинцом или дисульфидом молибдена) или для работы при минимуме смазки пропитаны ацетатным сополимером. Недостатками этих материалов являются высокий коэффициент трения, достигающий 0,13, и недостаточная стойкость, высокая сложность и стоимость, невозможность изготовления блоков массой свыше 15 кг. Известны другие материалы, содержащие стальную подложку и нанесенный на нее слой порошка,состоящего из сферических зерен оловянистой бронзы, содержащего от 0 до 10 частей бронзы, с последующим уплотнением [2]. Недостатками этих материалов являются низкая механическая и гидродинамическая твердость, поскольку наличие олова заставляет снижать температуру спекания до 780 С (так как олово интенсивно испаряется при более высоких температурах) и, следовательно, приводит к резкому понижению твердости бронзы и ее износостойкости. Оловянистую бронзу нельзя использовать в узлах, работающих при высоких нагрузках. Изготовление блоков массой свыше 15 кг невозможно. Известны другие материалы, содержащие стальную подложку и нанесенный на нее слой порошка смеси бронзы и графита, содержащего бронзу 8-4 (оловянисто-графитовая бронза с содержанием бронзы и графита: соответственно 8 и 4 мас.%), 9-3 и 10-3 [3]. Содержание графита в этих материалах составляет 3-4% от общей массы. Недостатком этих материалов является низкое содержание графита (менее 4,5%); в таких количествах графит не может образовывать разделительную пленку на поверхности материала, что вызывает повышенный износ пар контактирующих деталей. Кроме того, известны антифрикционные материалы, содержащие цинк. Количественные соотношения компонентов в таком материале могут иметь, например, следующие значения [4] (в мас.%): Цинк 8,0 Железо 4,5 Свинец 3,0 Графит 6,0 Кварц 4,0 Дисульфид молибдена 6,0 Медь Остальное Недостатками этого материала являются низкая твердость (поскольку присутствие свинца заставляет понижать температуру спекания до 820 С), содержание свободного графита свыше 5%, что резко ослабляет материал, присутствие свинца, который обуславливает повышенное содержание вредных веществ в воздухе и является причиной загрязнения среды в процессе производства и эксплуатации материала. При температурах свыше 550 С цинк интенсивно испаряется, что приводит к ослаблению материала. В результате этих обстоятельств материал имеет недостаточную твердость и износостойкость. Известны другие антифрикционные материалы [5] следующего состава, мас.%: Углерод 1-5 Сульфиды меди 1-10 Сплав железа с хромом 0,2-5,0 Медь Остальное Недостатками этих материалов являются плохие смазывающие свойства, высокий коэффициент трения, повышенный износ трущихся поверхностей, связанный с наличием в их составе карбидов хрома,и невозможность изготовления деталей массой свыше 5 кг. Известен еще один антифрикционный материал [6] на медной основе, имеющий следующий состав,мас.%: Железо 3-6 Графит 2-5 Олово 9-12 Медь Остальное Недостатками этого материала являются повышенный износ пар трения, обусловленный незначительным содержанием графита, который поэтому не может предотвратить взаимное прихватывание материалов контактных пар, низкая механическая прочность, поскольку присутствие олова не позволяет-2 005655 поднять температуру спекания выше 820 С, что совершенно недостаточно для производства деталей массой более 5 кг, и высокая стоимость, обусловленная присутствием в составе материала дорогостоящего и дефицитного олова. Известен другой антифрикционный материал [7] на медной основе, содержащий следующие компоненты, мас.%: Графит 15-16 Олово 9-10 Свинец 10-12 Медь Остальное Недостатками этого материала являются низкая механическая прочность, обусловленная содержанием свободного графита в количестве свыше 10% от общей массы, что резко ослабляет материал, и,следовательно, его низкая стойкость, невозможность использования при высоких нагрузках в тяжелых рабочих условиях, присутствие свинца, что приводит к повышению содержания вредных веществ в воздухе и почве в процессе производства и эксплуатации, и высокая стоимость, обусловленная наличием в составе материала дорогостоящих олова и свинца. Известен еще один антифрикционный материал на медной основе [8], содержащий следующие компоненты, мас.%: Железо 9-18 Фториды кальция, селена, бария 10-40 Медь Остальное Недостатками этого материала являются повышенный износ пар трения, обусловленный отсутствием графита и невозможностью предотвращения прихватывания материалов контактных пар, и невозможность изготовления контактных пар массой более 5 кг. Наконец, известен антифрикционный материал [9], содержащий порошок меди, железа, фосфора,графита и цинка в следующих соотношениях, мас.%: Фосфор 0,48-1,20 Железо 9,6-12,0 Цинк 2,4-16,0 Графит 10,5-25,0 Медь Остальное В этом материале 10-21% графита и 9,0-15,0% меди содержатся в виде гранул, имеющих диаметр в пределах от 0,4 до 2,0 мм. Серьезным недостатком этого материала является его низкая механическая прочность, поскольку присутствие цинка не позволяет поднять температуру спекания выше 820 С вследствие интенсивного испарения цинка, в то время как для получения материала на медной основе с высокими механическими характеристиками, содержащего 9,6-12,0% железа, температура спекания должна быть не ниже 1000 С. Краткое описание изобретения Для улучшения работоспособности антифрикционных материалов в узлах трения скольжения, в частности в таких узлах, имеющих значительную массу и работающих при высоких скоростях скольжения,требуются высокая объемная и поверхностная твердость и износостойкость, низкий коэффициент трения, способность к образованию вторичных структур, высокая несущая способность, высокая теплопроводность, образование устойчивой разделительной пленки твердого смазочного материала на поверхностях контакта для предотвращения усадки и истирания материалов. Таким образом, желательно создание экологически чистых материалов для узлов трения скольжения, которые имели бы высокую объемную и поверхностную твердость и износостойкость, низкий коэффициент трения и образовывали бы устойчивую разделительную пленку твердого смазочного материала на поверхностях контакта, которая предотвращала бы истирание поверхностей. Эти материалы должны быть пригодными для изготовления деталей массой от 0,5 до 2000 кг и более. Иначе говоря, целью настоящего изобретения является создание композитного материала для антифрикционных деталей, обладающего высокой механической прочностью, износостойкостью, низким коэффициентом трения и способностью образовывать на поверхности материала разделительную пленку, предотвращающую износ контактных пар. Настоящее изобретение предлагает антифрикционный материал, изготовленный из порошков меди,железа, фосфора, из которого предпочтительно удален цинк, в котором содержание железа повышено и который дополнительно содержит порошок дисульфида молибдена и стальную подложку из низкоуглеродистой стали. В частности, в соответствии с одним из аспектов настоящего изобретения, предложен антифрикционный материал, образованный из гранул, содержащих или, в альтернативном варианте, состоящих по сути из графита, дисульфида молибдена и меди, введенных в матрицу, состоящую по сути из железа,фосфора, графита и меди. Таким образом, материал имеет структуру биметалла. Предпочтительно материал в соответствии с настоящим изобретением содержит следующие количества компонентов (в процентах по отношению к массе материала):-3 005655 Фосфор Приблизительно 0,48-1,20 Железо Приблизительно 12-20 Дисульфид молибдена Приблизительно 0-7,5 Графит Приблизительно 10,5-20,0 Медь Остальное В настоящем описании термин "приблизительно", стоящий перед указанием некоторого диапазона значений, означает интервал от приближенного нижнего предела до приближенного верхнего предела этого диапазона. Матрица предпочтительно содержит следующие количества компонентов (в процентах по отношению к массе матрицы): Фосфор Приблизительно 0,71-1,44 Железо Приблизительно 18,8-25,0 Графит Приблизительно 0,78-5,0 Медь Остальное Гранулы предпочтительно содержат приблизительно 40-70 мас.% графита, приблизительно 15-30 мас.% дисульфида молибдена и приблизительно 15-30 мас.% меди по отношению к массе гранул. Целесообразно, чтобы приблизительно 10-16 мас.% графита, приблизительно 0-7,5 мас.% дисульфида молибдена и приблизительно 4,5-12 мас.% меди по отношению к массе материала входили в материал в виде гранул. Размер гранул предпочтительно лежит в пределах приблизительно 0,4-1,6 мм. Содержание гранул в суммарном составе предпочтительно составляет приблизительно 6-24 мас.%. Антифрикционный материал в соответствии с настоящим изобретением приготовляют путем формирования слоя материала на стальной подложке. Толщина стальной подложки предпочтительно составляет приблизительно 1,5-25 мм. Краткое описание фигур Фиг. 1 А, 1 В и 1 С представляют собой графики, иллюстрирующие характеристики износостойкости и электропроводности материала в соответствии с настоящим изобретением как функции содержания гранул и свободного графита. На фиг. 2 представлена таблица, иллюстрирующая средний коэффициент трения и интенсивность износа материала в соответствии с настоящим изобретением. На фиг. 1 А кривая НВ характеризует твердость материала как функцию содержания гранул. Вторая кривая характеризует удельное сопротивление в зависимости от содержания гранул. На фиг. 1 В показана зависимость структурного предела прочности при изгибе и структурного предела прочности при растяжении от содержания гранул. На фиг. 1 С показана зависимость структурного предела прочности при растяжении от содержания графита (введенного в виде порошка). Измерения при испытаниях, представленные на фиг. 1 А, 1B и 1 С, были выполнены по следующим методикам: 1. Твердость определяли на твердомере ТМ-2 путем вдавливания шарика в материал в соответствии с ГОСТ 25698-83. 2. Определение сплошности и пластичности образцов выполняли на разрывной машине R10S при нагрузках 25 кН и 50 кН и скорости нагружения 10 Н/(мм 2 с) (МПа/с). 3. Удельное сопротивление определяли расчетным методом по формуле =RS/1,где R - сопротивление материала, S - площадь поперечного сечения, l - длина. Сопротивление материала R определяли с помощью тестера SH4300. Что касается результатов испытаний, представленных на фиг. 2, то коэффициент трения и износ определяли на машине SMC-2 для испытаний на износ с использованием образцов, изготовленных из биметалла. Испытания проводили в следующих условиях: Скорость V=0,63 м/с. Скорость вращения n=300 об/мин (31,4 рад/с). Усилие прижатия пуансона Р=29,4 Н; 53,9 Н; 122,5 Н. Коэффициент трения определяли расчетным методом по формулеfmp=Mmp/(RP) где Мmр - момент трения,R - радиус ролика,Р - нагрузка. Износ ролика определяли путем измерения. Подробное описание предпочтительного варианта осуществления изобретения Изобретение может быть осуществлено следующим образом. Смесь порошков графита, дисульфида молибдена и меди обрабатывают на калиброванных валках прокатного стана для приготовления гранул. Гранулы в количестве предпочтительно от 6 до 24 мас.% перемешивают с матричной смесью. Получен-4 005655 ную смесь с помощью распределительной системы наносят на поверхность стального листа из низколегированной стали, подготовленного путем зачистки и обезжиривания, и прокатывают в цилиндрических валках прокатного стана. Полученный биметалл подвергают спеканию в спекательной печи в атмосфере защитного газа. Выбор компонентов матрицы и их соотношений определяли, исходя из нижеописанных критериев. Медь была выбрана в качестве основы антифрикционного материала в связи с ее высокой теплопроводностью, обеспечивающей отвод тепла из зоны трения скольжения, высокими антифрикционными характеристиками, коррозионной стойкостью, обусловленной образованием защитной оксидной пленки,умеренной склонностью к прихватыванию, достаточной гибкостью и относительно низкой твердостью,обеспечивающей быструю обработку. Кроме того, порошок меди достаточно хорошо поддается прессованию, спеканию и имеет достаточно высокую температуру плавления. Целью повышения содержания в матрице железа до 18,8-25,0% является обеспечение образования прочного стального скелета, способствующего повышению твердости и усталостной прочности материала более чем вдвое. Как видно из таблицы фиг. 2, если доля железа в матрице менее 18,8%, то невозможно получение прочного стального скелета, который хорошо работает на истирание. Если доля железа превышает 25,0%, то вследствие различия электрических потенциалов меди и железа возникает электрохимическая коррозия материала. Фосфор вводят в материал с целью повышения несущей способности меди [10]. Улучшение механических характеристик в результате легирования фосфором в количестве от 0,71 до 0,9% обусловлено лабилизирующим влиянием железо-фосфорной эвтектики, которая образуется при температуре выше 707 С и интенсифицирует процесс усадки при спекании [11]. Увеличение содержания фосфора с 0,9 до 1,44% приводит к повышению содержания фосфида меди (Сu3 Р) в фосфидной эвтектике, имеющей значительно повышенную микротвердость по сравнению с медью [10, 11]. Кроме того, фосфор улучшает механические характеристики стального скелета матрицы вследствие легирования твердого раствора -железа и гетерогенного матричного компонента -железа в результате растворения фосфора в железе. Взаимное растворение меди и фосфора в феррите приводит к значительному повышению твердости феррита. Под влиянием меди твердость феррита повышается в 40 раз, а под влиянием фосфора - в 690 раз [12]. Таким образом, введение фосфора повышает твердость матрицы, стабилизирует усадку, одновременно существенно улучшает механические характеристики материала [1113] и повышает коррозионную стойкость материала [11]. Кроме того, легирование материала фосфором усиливает диффузионные процессы, происходящие в -фазе [11]. При содержании фосфора менее 0,71% происходит твердение меди без образования значительных количеств жидкой фазы, т.е. повышение плотности в процессе спекания не имеет места, и характеристики твердости не повышаются. Содержание фосфора свыше 1,44% вызывает повышение содержания хрупких фаз на границах гранул железа стального скелета матрицы, что приводит к ухудшению механических характеристик, т.е. твердость и ударная вязкость понижаются. Графит является легирующим компонентом, который не взаимодействует с медью и играет роль твердого смазочного материала [14]. Графит способен образовывать и сохранять разделительную пленку на поверхности взаимодействующих деталей [14]. Эта пленка восстанавливается вследствие механического разрушения в некоторых точках поверхности трения [15]. Графит понижает коэффициент трения,повышает его стабильность с помощью разделительной пленки, которая образуется на поверхности раздела контактирующей пары деталей, что снижает износ поверхности трения. Кроме того, графит совместно с фосфором обеспечивает образование перлитно-ферритной структуры стального скелета, отвержденной фосфором и медью, с преобладанием перлита в структуре. Слои соединений фосфора с медью образуются на границах зерен перлита и феррита, что обеспечивает образование вторичных структур в процессе притирания и, следовательно, существенное повышение износостойкости материала. Содержание графита в матрице может составлять от 0,5 до 5%, в зависимости от желательной области применения материала. При содержании графита менее 0,5% происходит местная усадка материала и взаимодействующей детали в процессе эксплуатации [14], а содержание свободного графита свыше 5% приводит к понижению прочности материала [15]. В то же время материалы, содержащие свыше 10% графита, способствуют образованию разделительной пленки на поверхности материала, предотвращая, таким образом, износ контактной пары. Поэтому в соответствии с настоящим изобретением в материал вводят дополнительное количество твердого смазочного материала (графита) в форме гранул, которые можно получить путем непрерывной прокатки на фасонных валках прокатного стана. Таким образом, содержание графита в материале в количестве 10,5-20,0% может быть достигнуто путем введения свободного графита в матрицу в количестве 0,5-4,0% и локального введения графита в форме гранул в количестве 10-16%. При содержании гранулированного графита в материале менее 10,5% может не обеспечиваться образование разделительной пленки; введение же графита в количестве более 16% может привести к резкому ухудшению механических характеристик материала.-5 005655 Размер гранул любой конфигурации в любом направлении предпочтительно должен составлять не менее 0,4 мм и не более 1,6 мм. При размерах менее 0,4 мм поверхность и объем гранул оказываются чрезмерно большими, что приводит к уменьшению несущей способности материала и его износостойкости. При размерах гранул более 1,6 мм низкая плотность приводит к концентрированию напряжений, что вызывает ухудшение механических характеристик. Дисульфид молибдена является легирующим компонентом, который существенно понижает коэффициент трения и способствует его стабилизации вследствие повышения твердости разделительной пленки в несколько раз, а также резко уменьшает износ поверхностей трения. Экспериментально установлено, что введение дисульфида молибдена в графитовые гранулы в количестве 4,5-7,5% обеспечивает повышение твердости гранул графита более чем в два раза и повышение твердости разделительных пленок, образующихся на поверхности контактных пар, в несколько раз. В случаях, когда требуется высокая электропроводность материала, дисульфид молибдена к гранулам не добавляют, в противном случае удельное сопротивление материала возрастает. Введение дисульфида молибдена в гранулы предотвращает его разложение на молибден и серу. Медь добавляют к гранулам с целью улучшения прессуемости гранул и обеспечения образования диффузионных связей между матрицей и гранулами в процессе спекания. Содержание меди в гранулах свыше 30% требует соответствующего понижения содержания графита и дисульфида молибдена с целью предотвращения образования прочных разделительных пленок на поверхностях раздела или трения контактных пар. Гранулы с содержанием меди менее 15% имеют весьма низкую прочность и плохо внедряются в матрицу, тем самым препятствуя образованию толстых разделительных пленок на поверхностях контактных пар. Подходящие значения содержания графита, дисульфида молибдена и меди в гранулах определены экспериментально. Таким образом, эти значения выбраны в пределах соответственно 40-70%, 15-30% и 15-30%. Количественные соотношения графита, дисульфида молибдена и меди, составляющие соответственно 70%, 15% и 15%, соответствуют верхнему пределу состава гранул, при котором не происходит их разрушение. Антифрикционный материал в соответствии с настоящим изобретением применяется, в частности, в производстве вкладышей для подшипников скольжения. Детали, изготовленные из антифрикционного материала в соответствии с настоящим изобретением, могут иметь массу от 0,5 до 3000 кг и более. Ссылки Научная и техническая литература и документы 1. Vinohradov H.A., Semenov Y.N., Katrus O.A., Katashynskiy V.P. Rolling of Metal Powder. - M.:of surfaces of metals. - Same as previous pp. 335-370. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Материал, содержащий гранулы, состоящие из графита, дисульфида молибдена и меди, внедренные в матрицу, состоящую из фосфора, железа, графита и меди. 2. Материал по п.1, в котором 10-16% графита, до 7,5% дисульфида молибдена и 4,5-12% меди по отношению к массе материала содержатся в виде гранул в матрице.-6 005655 3. Материал по п.1, который содержит следующие количества компонентов в мас.% по отношению к массе материала: Фосфор 0,48-1,20 Железо 12-20 Дисульфид молибдена до 7,5 Графит 10,5-25,0 Медь Остальное 4. Материал по п.3, в котором матрица содержит следующие количества компонентов в мас.% по отношению к массе матрицы: Фосфор 0,71-1,44 Железо 18,8-25,0 Графит 0,78-5,0 Медь Остальное 5. Материал по п.3, в котором гранулы содержат следующие количества компонентов в мас.% по отношению к массе гранул: Графит 40-70 Дисульфид молибдена 15-30 Медь 15-30 6. Материал по п.1, в котором количество гранул составляет от 6 до 24 мас.% по отношению к массе материала. 7. Материал по п.1, в котором гранулы имеют средний диаметр в пределах 0,4-1,5 мм. 8. Антифрикционная деталь, содержащая материал по п.1, в которой упомянутый материал образует слой на стальной подложке. 9. Деталь по п.8, в которой стальная подложка имеет толщину в пределах 1,5-25 мм. Зависимость характеристик износостойкости и электропроводности материала от доли гранул и свободного графита в качестве компонентов материала-7 005655 Сравнительные данные по среднему коэффициенту трения и скорости износа

МПК / Метки

МПК: C10M 103/02, C22C 33/02

Метки: деталей, антифрикционных, материал, композитный

Код ссылки

<a href="https://eas.patents.su/9-5655-kompozitnyjj-material-dlya-antifrikcionnyh-detalejj.html" rel="bookmark" title="База патентов Евразийского Союза">Композитный материал для антифрикционных деталей</a>

Предыдущий патент: Усовершенствования, касающиеся картриджа с медикаментом

Следующий патент: Система автоматической регулировки усиления для многопользовательских систем цифровой передачи данных по электрической сети с использованием очу-модуляции

Случайный патент: Производные циклогексилпиразол-лактама в качестве ингибиторов 11-бета-гидроксистероиддегидрогеназы 1