Цеолитные адсорбенты, способ их получения и их использование для удаления углекислого газа из газового потока

Формула / Реферат

1. Цеолитный адсорбент, содержащий смесь 5-95%, предпочтительно 50-90 мас.%, по меньшей мере одного цеолита X с отношением Si/Al, равным 1,25, и 95-5%, предпочтительно 50-10 мас.%, по меньшей мере одного цеолита SLX с отношением Si/Al, равным 1, в котором

либо по меньшей мере 80% суммарного количества обмениваемых катионных центров совокупности цеолитов смеси заняты катионами натрия,

либо по меньшей мере 70% суммарного количества обмениваемых катионных центров совокупности цеолитов смеси заняты катионами стронция,

при этом остальные обмениваемые центры могут быть заняты катионами, выбранными среди катионов элементов IA, IIA, IIIA групп Периодической системы элементов, трехвалентных ионов семейства редкоземельных элементов или лантанидов.

2. Цеолитный адсорбент по п.1, отличающийся тем, что он находится в форме смеси порошков цеолитов X и LSX.

3. Цеолитный адсорбент по п.1, дополнительно содержащий связующее, содержание которого меньше или равно 25 мас.ч., предпочтительно меньше или равно 20 мас.ч. и преимущественно меньше или равно 5 мас.ч. на 100 мас.ч. смеси цеолитов и связующего.

4. Цеолитный адсорбент по любому из пп.1-3, отличающийся тем, что его влагосодержание составляет не более 1% от общей массы адсорбента, предпочтительно не более 0,5% и преимущественно не более 0,3%.

5. Способ получения адсорбента в форме порошка, такого как определено в п.2 или 4, включающий смешивание порошков цеолитов X и LSX и одну или несколько возможных операций катионного обмена или на порошках X и/или LSX перед их смешиванием, или после их смешивания.

6. Способ получения агломерированного адсорбента, такого как определено в п.3 или 4, содержащий следующие стадии:

A - агломерация и формование смеси порошков X и LSX со связующим;

B - сушка продукта, полученного на стадии A, при низкой температуре и активации при температуре в интервале от 300 до 700шC, предпочтительно от 400 до 600шC;

C - возможная цеолитизация связующего, если связующее является пригодным для цеолитизации;

D - промывка, сушка и активация при температуре в интервале от 300 до 700шC, предпочтительно от 400 до 600шC, продукта, полученного на стадии C, или продукта, полученного после катионного обмена продукта, полученного на стадии B;

и, возможно, одна или несколько операций катионного обмена с последующей промывкой водой

перед стадией A, или на порошках X и LSX перед их смешиванием, или непосредственно после их смешивания в случае получения агломерированного адсорбента в результате проведения стадии B или D, в зависимости от того, проводится или не проводится цеолитизация связующего,

и/или после стадии B,

и/или после возможной стадии цеолитизации цеолитизируемого связующего на предварительно высушенных продуктах, полученных на стадии C, и перед стадией D,

причем, если не проводят ни катионного обмена, ни цеолитизации, агломерированный адсорбент получают в результате стадии B.

7. Способ удаления углекислого газа из газового потока, предпочтительно воздуха, загрязненного CO2, отличающийся тем, что в зоне адсорбции очищаемый газовый поток приводят во взаимодействие по меньшей мере с одним цеолитным адсорбентом, таким как определенный в любом из пп.1-4, предпочтительно агломерированным со связующим.

8. Способ по п.7, отличающийся тем, что цеолитный адсорбент имеет общую степень обмена на натрий больше 90%, предпочтительно больше 98%.

9. Способ по п.7, отличающийся тем, что цеолитный адсорбент имеет общую степень обмена на стронций больше 70% и большинство остальных катионных позиций занято ионами натрия.

10. Способ по любому из пп.7-9, отличающийся тем, что действуют с использованием адсорбции, модулированной давлением (АДД), и предпочтительно адсорбции, модулированной давлением и температурой (АДДТ).

11. Способ по любому из пп.7-10, в котором давление адсорбции находится в интервале от 1 до 10 бар, а давление десорбции в интервале от 0,1 до 2 бар.

12. Способ по любому из пп.7-11, отличающийся тем, что он включает в себя осуществление цикла обработки, содержащего стадии:

a) ввода загрязненного газового потока в зону адсорбции, содержащую слой адсорбента, при этом слой адсорбента обеспечивает выделение загрязняющего компонента или загрязняющих компонентов за счет адсорбции;

b) десорбции адсорбированного CO2 путем создания градиента давления и постепенного понижения давления в вышеупомянутой зоне адсорбции для извлечения CO2 через вход в зону адсорбции;

c) повышения давления в вышеупомянутой зоне адсорбции путем введения чистого газового потока через выход из зоны адсорбции.

13. Способ по п.12, в котором цеолитный адсорбент агломерирован с цеолитизованным связующим, в котором адсорбент регенерируют на стадии b) при температуре, находящейся в интервале от 100 до 120шC.

14. Способ очистки воздуха, загрязненного CO2 и H2O, отличающийся тем, что очищаемый газовый поток в зоне адсорбции приводят во взаимодействие по меньшей мере с одним осушителем предпочтительно на основе оксида алюминия и по меньшей мере с одним адсорбентом,

по существу, представляющим собой смесь цеолитов X и LSX, общая степень обмена на натрий которого равна или больше 98%,

агломерированным со связующим, и содержание остаточного инертного связующего в котором меньше или равно 25, предпочтительно 20 и преимущественно 5 мас.ч. на 100 мас.ч. смеси цеолитов и связующего, и

влагосодержание которого составляет преимущественно не более 1% и предпочтительно не более 0,5% от общей массы адсорбента.

15. Способ по п.14, отличающийся тем, что он включает в себя осуществление цикла обработки, содержащего следующие стадии:

a) ввод загрязненного газового потока в зону адсорбции, содержащую слой осушителя и слой адсорбента, такого как определено в п.14;

b) десорбция адсорбированного CO2 путем создания градиента давления и постепенного понижения давления в вышеупомянутой зоне адсорбции для извлечения CO2 через вход в зону адсорбции;

c) повышение давления в вышеупомянутой зоне адсорбции, путем введения чистого газового потока через выход из зоны адсорбции.

Текст

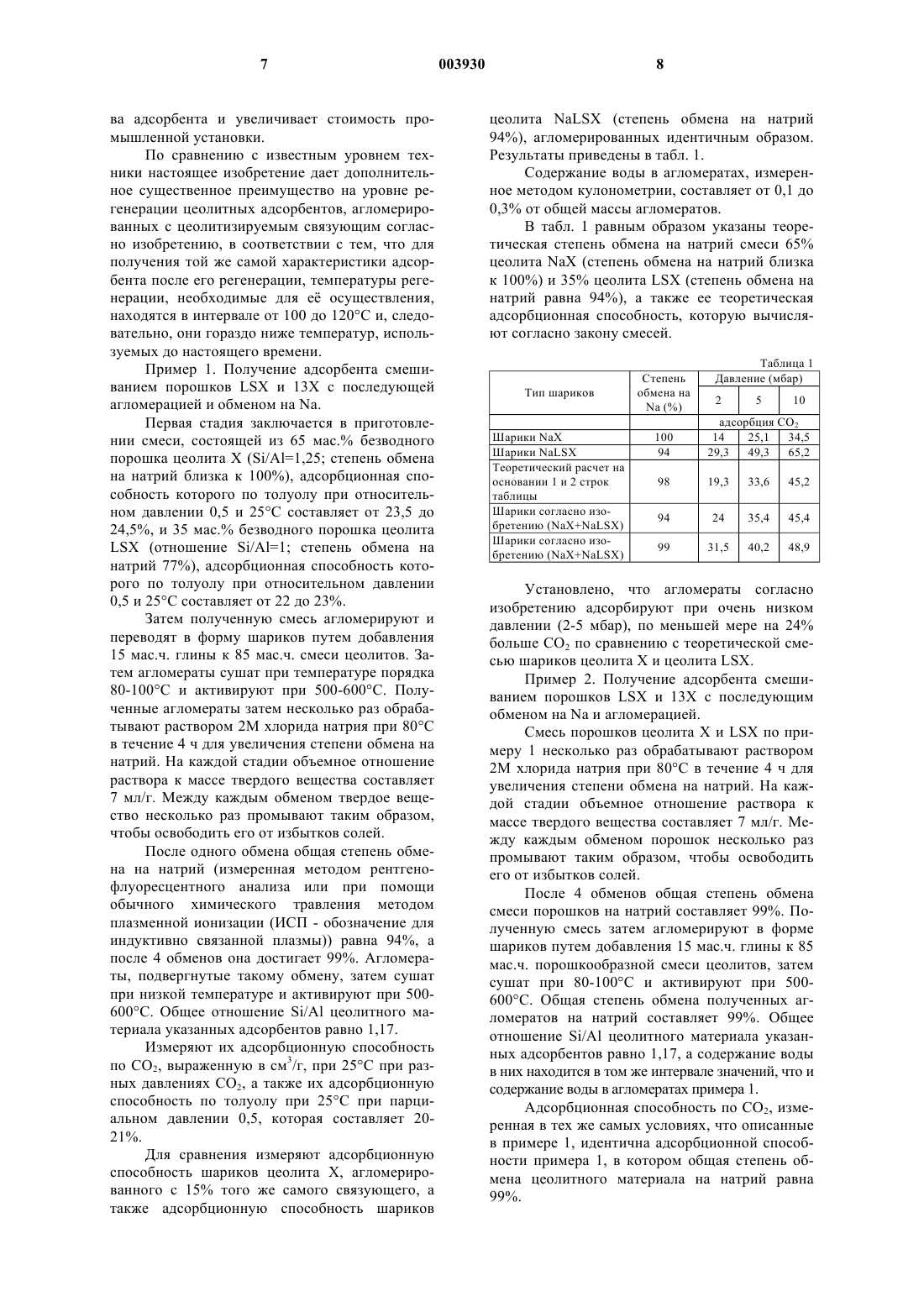

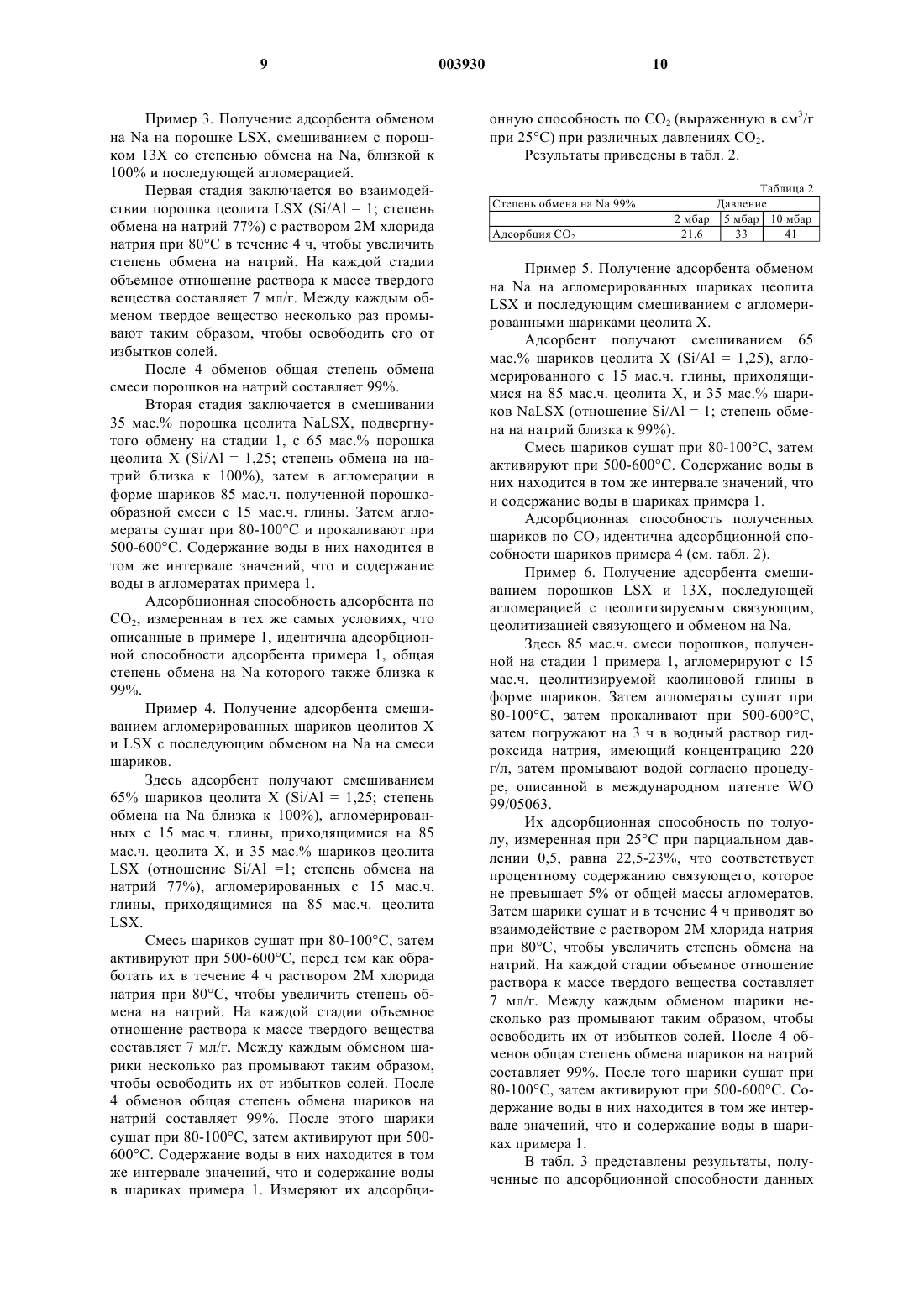

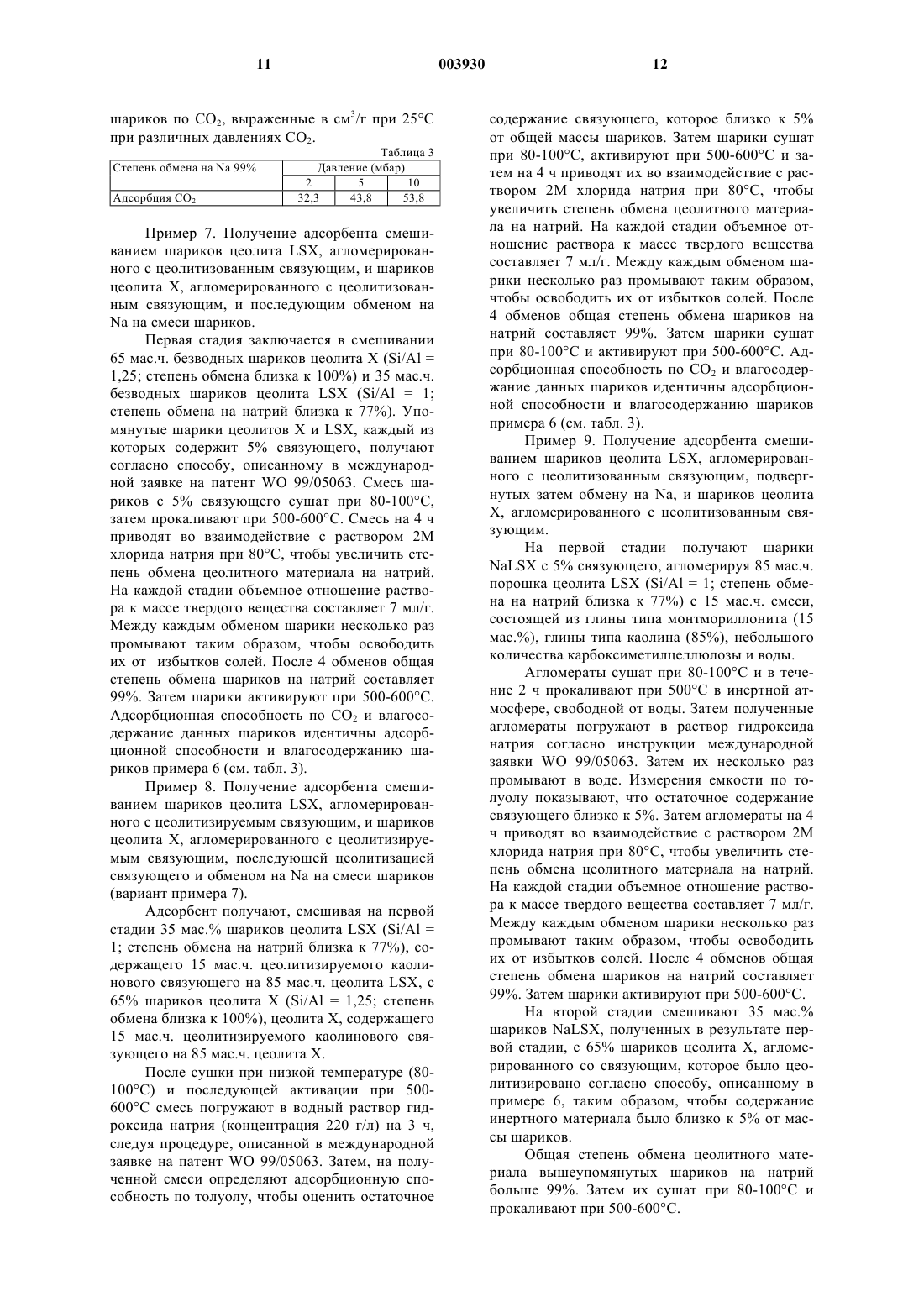

1 Областью изобретения является область цеолитных адсорбентов для очистки газовых потоков, загрязненных диоксидом углерода, в частности, для очистки воздуха перед стадиями разделения N2/O2. Получение чистых газов, в частности N2 иO2 из атмосферного воздуха, представляет собой промышленный процесс, реализуемый в большом масштабе, для осуществления которого могут прибегать либо к криогенным способам, либо к адсорбционным способам, основанным на принципе адсорбции, модулированной давлением (АДД - обозначение для адсорбции с дифференциалом давления), на принципе адсорбции, модулированной температурой (АДТ обозначение для адсорбции с дифференциалом температуры), или на сочетании двух указанных типов адсорбции (АДДТ). Кроме того, множество газов, образующихся при реализации промышленных способов, содержат значительные количества диоксида углерода, которые часто следует удалять. Получение N2 или O2 из воздуха заставляет проводить очистку перед стадией, собственно говоря, разделения. Действительно, при осуществлении криогенных способов вода или диоксид углерода, присутствующие в подаваемом воздухе, могут приводить к закупорке аппаратов в результате того, что указанные операции проводят при температурах, намного ниже температур замерзания указанных примесей. В адсорбционных способах вода и диоксид углерода адсорбируются сильнее, чем азот и с течением времени провоцируют отравление адсорбента,следствием чего является сокращение ожидаемого срока службы. В упомянутых способах, чтобы обеспечить удаление диоксида углерода, чаще всего используют цеолит типа фоязита (13 Х, в котором отношение Si/Al больше 1,2), при этом захват воды осуществляется обычно на слое оксида алюминия, расположенного выше слоя цеолитного адсорбента. Регенерация адсорбента представляет собой процесс типа АДДТ, т.е. сочетают легкий подъем температуры до 150 С с уменьшением давления. Во время этой стадии часть полученного очищенного газа, который содержит N2, O2 и около 1 об.% аргона, направляют на слои адсорбентов, для того чтобы регенерировать их, десорбируя СО 2 и Н 2 О. Давно известно, что цеолит Х является лучшим адсорбентом для диоксида углерода,чем силикагель или активированный уголь (патент США 2882244). Данное изобретение указывает также, что селективность по отношению к различным адсорбатам изменяется при изменении температуры и давления. Патент США 3885927 указывает, что адсорбция СO2 может быть осуществлена на цеолите X, более 90% катионов которого обменены на барий: в указанных условиях содержание СO2 в очищаемом газе не превосходит 1000 2 ч/млн и температура может находиться в интервале от -40 до 50 С. Европейский патент ЕР 294588 указывает,что для осуществления упомянутой очистки можно также использовать цеолит X, предпочтительно, 70% катионов которого обменены на стронций. Влияние на адсорбцию СO2 числа катионов, обмениваемых на цеолите, было изучено Баррером с соавторами (BARRER et al., "MOLECULAR SIEVES" (Soc. Chim. Ind., London,1968), p.233), a также Куглэном с соавторами("J.C.S. Faraday", 1, 1975, 71, 1809). Данные исследования показывают, что адсорбционная способность цеолита по отношению к СO2 увеличивается по мере того, как отношение Si/Al уменьшается до предельной величины 1,2, при этом область меньших значений не изучалась. Цеолит X, в котором отношение Si/Al близко к 1,25 и который является обычно используемым, является очень селективным по отношению к СО 2, и это тем более, чем ниже температура. При температурах, близких к комнатной температуре, эффективность сильно уменьшается в результате конкуренции с азотом, который присутствует в гораздо больших молярных содержаниях. Отношение N2/CO2 в окружающем воздухе (с СО 2300/400 ч/млн по объему) составляет порядка 3000. В патенте США 5531808 находят рекомендацию, что СО 2 можно очень эффективно адсорбировать при помощи цеолита типа X,имеющего отношение Si/Al меньше 1,15 и,предпочтительно, равное или очень близкое к 1,называемого в продолжении изложения цеолитLSX (обозначение для цеолита Х с низким содержанием диоксида кремния - Low Silica X). Преимущество по сравнению с обычным цеолитом Х (Si/Al1,2) заключается в том, что отпадает необходимость уменьшать температуру на стадии удаления углекислого газа при помощи холодильной установки, так как эффективность цеолита такова, что селективность по СО 2 по сравнению с азотом остается высокой даже вплоть до 50 С. Заявителем установлено, что адсорбционная способность цеолита NaLSX пo CO2 увеличивается с увеличением степени обмена натрия,но также, что при относительно высоких парциальных давлениях CO2 увеличение эффективности начинает достигать предела, когда достигают степени обмена натрия порядка 90%. В международном патенте WO 99/46031 показано, что очень чувствительное увеличение эффективности может быть получено при удалении углекислого газа при низких парциальных давленияхCO2, порядка 2 мбар, при использовании цеолитов LSX, степень обмена натрия в которых (определяется как молярное соотношение между ионами натрия и атомами алюминия в тетраэд 3 рическом положении, при этом остальное - калий) составляет, по меньшей мере, 98%. Предметом настоящего изобретения является новое семейство цеолитных адсорбентов,содержащих смесь 5-95%, предпочтительно 5090 мас.%, по меньшей мере одного цеолита Х с отношением Si/Al, равным 1,25 и 95-5%, предпочтительно, 50-10 мас.%, по меньшей мере одного цеолита SLX с отношением Si/Al=1, в которой либо по меньшей мере 80% суммарного количества обмениваемых катионных центров совокупности цеолитов смеси заняты катионами натрия,либо по меньшей мере 70% суммарного количества обмениваемых катионных центров совокупности цеолитов смеси заняты катионами стронция,при этом остальные обмениваемые центры могут быть заняты катионами, выбранными среди катионов элементов IA, IIА, IIIA групп Периодической системы элементов, трехвалентных ионов семейства редкоземельных элементов или лантанидов. Среди предпочтительных адсорбентов, в частности, отличают адсорбенты, общая степень обмена на натрий которых составляет более 90%, преимущественно больше 98%. Называют также смеси цеолитных адсорбентов, такие как определенные выше и замещенные по меньшей мере на 70% стронцием, у которых большинство остальных катионных позиций занято ионами натрия. Упомянутые новые цеолитные адсорбенты могут находиться в форме порошка, но они также могут быть агломерированы в форме шариков, экструдатов, нитей с 5-25, предпочтительно, 5-20 мас.ч. инертного агломерирующего связующего (аморфный материал с когезионными свойствами, очень слабо адсорбирующий диоксид углерода) на 100 мас.ч. смеси цеолитов Х и LSX и связующего. Агломераты особенно хорошо подходят для промышленных применений в той мере, в которой манипулирование с ними при операциях загрузки и выгрузки промышленной установки ограничивает потери загрузки по сравнению с адсорбентами в порошкообразной форме. Предметом изобретения является также способ получения адсорбентов, таких как определенные перед этим. Когда адсорбенты находятся в порошкообразной форме, они могут быть получены простым смешиванием порошков цеолитов Х иLSX. Обычно, порошки синтетических цеолитов Х и LSX имеют степень обмена на натрий соответственно 100 и 77%, при этом остальные катионные центры представляют собой, в основном, ионы калия. Указанные порошки могут быть подвергнуты одной или нескольким операциям катион 003930 4 ного обмена либо раздельно (то есть перед их смешиванием), либо после стадии смешивания. Упомянутые операции катионного обмена заключаются во взаимодействии вышеупомянутых порошков с солевыми растворами катиона или катионов, которые желают частично или полностью внедрить в цеолитную структуру или в цеолитные структуры на место и вместо уже присутствующих катионов, способных к обмену. Степени обмена обычно получают обычным способом, осуществляя последовательные обмены с солевым раствором или с солевыми растворами катионов. Когда порошки имеют в своем составе смесь катионов, обмен может осуществляться либо с использованием сложного раствора, содержащего соли нескольких катионов, либо путем последовательных обменов с солевыми растворами, содержащими один катион, чтобы ввести одни катионы после других. Когда адсорбенты находятся в форме агломератов, стадии способа получения, обычно,следующие: А - агломерация и формование смеси порошков Х и LSX со связующим; В - сушка продукта, полученного на стадии А, при низкой температуре (порядка 80100 С) и активация при температуре в интервале от 300 до 700 С, предпочтительно, от 400 до 600 С; С - в случае необходимости, цеолитизация связующего, если связующее является пригодным для цеолитизации;D - промывка, сушка и активация при температуре в интервале от 300 до 700 С, предпочтительно от 400 до 600 С, продукта, полученного на стадии С), или продукта, полученного после катионного обмена продукта, полученного на стадии В). В качестве примера инертного связующего можно назвать диоксид кремния, оксид алюминия, глины и в качестве цеолитизируемого связующего - каолин, метакаолин, галуазит. Компоненты указанных агломератов могут быть подвергнуты одной или нескольким операциям катионного обмена с последующей(ими) промывкой(ами) водой: либо перед стадией А), как указано выше для порошкообразных смесей, в этом случае агломераты получают в результате проведения стадии В) или D), в зависимости от того, проводится или не проводится цеолитизация связующего,либо после стадии В),либо после возможной стадии цеолитизации цеолитизируемого связующего на предварительно высушенных продуктах, полученных на стадии С), и перед стадией D). Если не проводят ни катионного обмена,ни цеолитизации, адсорбент согласно изобретению получают в результате стадии В). 5 Вариант стадии А) заключается в смешивании обычным образом кристаллических порошков цеолитов Х и LSX с водой и связующим(наиболее часто в форме порошка), затем в распылении полученной смеси на уже сформированные цеолитные агломераты, выполняющие роль зародышей агломерации. Во время упомянутого распыления агломераты могут быть подвергнуты непрерывному вращению на них самих, согласно способу типа снежного кома,например, в реакторе, снабженном осью вращения. Агломераты, полученные таким образом,имеют в таком случае форму шариков. Стадия цеолитизации (стадия С) заключается в превращении цеолитизируемого связующего, с которым предварительно агломерируют смесь порошков цеолитов LSX и X, путем щелочной мацерации, например, согласно способу,описанному в международной заявке на патентWO 99/05063, позволяющем таким образом получить агломераты, содержащие небольшое количество материала, инертного в смысле адсорбции, типично, приблизительно до 5 мас.% инертного связующего после цеолитизации, что представляет неоспоримое преимущество при использовании таких адсорбентов. Предметом изобретения является также способ удаления углекислого газа из газового потока. Способ удаления углекислого газа согласно изобретению может быть осуществлен путем пропускания газового потока, освобождаемого от углекислого газа, через один или несколько слоев адсорбента, соединенных параллельно или способных циклическим образом координировать стадию адсорбции и стадию десорбции (предназначенную для регенерации адсорбента); на промышленной стадии применения действуют, предпочтительно, согласно способу, основанному на адсорбции с изменением давления (АДД), и, преимущественно, на адсорбции с изменением давления и температуры (АДДТ). Способы типа АДД и АДДТ содержат в себе осуществление циклических изменений давления. На первой стадии слой адсорбента приводит к выделению загрязняющего вещества за счет адсорбции указанного компонента; на второй стадии адсорбент регенерируют путем понижения давления. В каждом новом цикле существенно, чтобы десорбция загрязняющего вещества была наиболее полной и как можно более эффективной, так, чтобы снова находить идентичное или практически идентичное регенерированное состояние адсорбента в каждом новом цикле. Парциальное давление СO2, присутствующееt в газовом потоке, обычно не превышает 25 мбар и, предпочтительно составляет менее 10 мбар. Для того, чтобы непрерывно очищать газовый поток, такой как воздух, располагают,обычно параллельно, некоторое число слоев адсорбента, которые поочередно подвергают 6 циклу обработки, состоящему из адсорбции со сжатием и десорбции с декомпрессией. В способах АДД и АДДТ цикл обработки, которому подвергают каждый слой, содержит следующие стадии:a) пропускают загрязненный газовый поток в зону адсорбции, содержащую слой адсорбента, при этом слой адсорбента обеспечивает выделение загрязняющего компонента или загрязняющих компонентов (в данном случае СO2) за счет адсорбции;b) десорбируют адсорбированный CO2 путем создания градиента давления и постепенного понижения давления в вышеупомянутой зоне адсорбции, чтобы извлечь СО 2 через вход в зону адсорбции;c) вновь поднимают давление в вышеупомянутой зоне адсорбции, путем введения чистого газового потока через выход из зоны адсорбции. Таким образом, каждый слой подвергают циклу обработки, содержащему стадию получения чистого газа, вторую стадию декомпрессии и третью стадию восстановления давления. Если единственным загрязняющим веществом, которое надо удалить из газового потока,является CO2, в зону адсорбции помещают один слой адсорбента, состоящий, по существу, из агломератов, таких, как определенные выше. Если имеются несколько загрязняющих веществ, подлежащих удалению, тогда зона адсорбции может содержать несколько слоев адсорбентов, способных адсорбировать нежелательные примеси или загрязняющие вещества. Так, чтобы удалить диоксид углерода и воду,содержащиеся в воздухе, объединяют осушитель для адсорбции воды, такой, как оксид алюминия или силикагель, и цеолитный адсорбент согласно настоящему изобретению. Чтобы оптимизировать способы АДД и АДДТ, стадии декомпрессии и сжатия различных слоев адсорбентов синхронизируют: в частности, оказалось выгодным ввести стадии выравнивания давлений между двумя слоями адсорбентов, один из которых находится в стадии декомпрессии, а другой - в стадии восстановления давления. При осуществлении способа согласно изобретению давления адсорбции составляют обычно от 0,2 до 20 бар, предпочтительно от 1 до 10 бар, в то время как давления десорбции составляют, обычно, от 0,02 до 5 бар, предпочтительно от 0,1 до 2 бар. Как и для способов удаления углекислого газа известного уровня техники, температуры в зоне адсорбции составляют обычно от 20 до 80 С, предпочтительно от 30 до 60 С; в способах удаления углекислого газа известного уровня техники, температуры регенерации, которые необходимы для того, чтобы получить достаточную регенерацию адсорбента, составляют,типично, порядка 130-170 С, что требует нагре 7 ва адсорбента и увеличивает стоимость промышленной установки. По сравнению с известным уровнем техники настоящее изобретение дает дополнительное существенное преимущество на уровне регенерации цеолитных адсорбентов, агломерированных с цеолитизируемым связующим согласно изобретению, в соответствии с тем, что для получения той же самой характеристики адсорбента после его регенерации, температуры регенерации, необходимые для е осуществления,находятся в интервале от 100 до 120 С и, следовательно, они гораздо ниже температур, используемых до настоящего времени. Пример 1. Получение адсорбента смешиванием порошков LSX и 13 Х с последующей агломерацией и обменом на Na. Первая стадия заключается в приготовлении смеси, состоящей из 65 мас.% безводного порошка цеолита Х (Si/Al=1,25; степень обмена на натрий близка к 100%), адсорбционная способность которого по толуолу при относительном давлении 0,5 и 25 С составляет от 23,5 до 24,5%, и 35 мас.% безводного порошка цеолитаLSX (отношение Si/Al=1; степень обмена на натрий 77%), адсорбционная способность которого по толуолу при относительном давлении 0,5 и 25 С составляет от 22 до 23%. Затем полученную смесь агломерируют и переводят в форму шариков путем добавления 15 мас.ч. глины к 85 мас.ч. смеси цеолитов. Затем агломераты сушат при температуре порядка 80-100 С и активируют при 500-600 С. Полученные агломераты затем несколько раз обрабатывают раствором 2 М хлорида натрия при 80 С в течение 4 ч для увеличения степени обмена на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом твердое вещество несколько раз промывают таким образом,чтобы освободить его от избытков солей. После одного обмена общая степень обмена на натрий (измеренная методом рентгенофлуоресцентного анализа или при помощи обычного химического травления методом плазменной ионизации (ИСП - обозначение для индуктивно связанной плазмы равна 94%, а после 4 обменов она достигает 99%. Агломераты, подвергнутые такому обмену, затем сушат при низкой температуре и активируют при 500600 С. Общее отношение Si/Al цеолитного материала указанных адсорбентов равно 1,17. Измеряют их адсорбционную способность по CO2, выраженную в см 3/г, при 25 С при разных давлениях СО 2, а также их адсорбционную способность по толуолу при 25 С при парциальном давлении 0,5, которая составляет 2021%. Для сравнения измеряют адсорбционную способность шариков цеолита X, агломерированного с 15% того же самого связующего, а также адсорбционную способность шариков 8 цеолита NaLSX (степень обмена на натрий 94%), агломерированных идентичным образом. Результаты приведены в табл. 1. Содержание воды в агломератах, измеренное методом кулонометрии, составляет от 0,1 до 0,3% от общей массы агломератов. В табл. 1 равным образом указаны теоретическая степень обмена на натрий смеси 65% цеолита NaX (степень обмена на натрий близка к 100%) и 35% цеолита LSX (степень обмена на натрий равна 94%), а также ее теоретическая адсорбционная способность, которую вычисляют согласно закону смесей. Тип шариков Шарики NaX Шарики NaLSX Теоретический расчет на основании 1 и 2 строк таблицы Шарики согласно изобретению (NaX+NaLSX) Шарики согласно изобретению (NaX+NaLSX) Установлено, что агломераты согласно изобретению адсорбируют при очень низком давлении (2-5 мбар), по меньшей мере на 24% больше СО 2 по сравнению с теоретической смесью шариков цеолита Х и цеолита LSX. Пример 2. Получение адсорбента смешиванием порошков LSX и 13 Х с последующим обменом на Na и агломерацией. Смесь порошков цеолита Х и LSX по примеру 1 несколько раз обрабатывают раствором 2 М хлорида натрия при 80 С в течение 4 ч для увеличения степени обмена на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом порошок несколько раз промывают таким образом, чтобы освободить его от избытков солей. После 4 обменов общая степень обмена смеси порошков на натрий составляет 99%. Полученную смесь затем агломерируют в форме шариков путем добавления 15 мас.ч. глины к 85 мас.ч. порошкообразной смеси цеолитов, затем сушат при 80-100 С и активируют при 500600 С. Общая степень обмена полученных агломератов на натрий составляет 99%. Общее отношение Si/Al цеолитного материала указанных адсорбентов равно 1,17, а содержание воды в них находится в том же интервале значений, что и содержание воды в агломератах примера 1. Адсорбционная способность по СО 2, измеренная в тех же самых условиях, что описанные в примере 1, идентична адсорбционной способности примера 1, в котором общая степень обмена цеолитного материала на натрий равна 99%. 9 Пример 3. Получение адсорбента обменом на Na на порошке LSX, смешиванием с порошком 13 Х со степенью обмена на Na, близкой к 100% и последующей агломерацией. Первая стадия заключается во взаимодействии порошка цеолита LSX (Si/Al = 1; степень обмена на натрий 77%) с раствором 2 М хлорида натрия при 80 С в течение 4 ч, чтобы увеличить степень обмена на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом твердое вещество несколько раз промывают таким образом, чтобы освободить его от избытков солей. После 4 обменов общая степень обмена смеси порошков на натрий составляет 99%. Вторая стадия заключается в смешивании 35 мас.% порошка цеолита NaLSX, подвергнутого обмену на стадии 1, с 65 мас.% порошка цеолита Х (Si/Al = 1,25; степень обмена на натрий близка к 100%), затем в агломерации в форме шариков 85 мас.ч. полученной порошкообразной смеси с 15 мас.ч. глины. Затем агломераты сушат при 80-100 С и прокаливают при 500-600 С. Содержание воды в них находится в том же интервале значений, что и содержание воды в агломератах примера 1. Адсорбционная способность адсорбента поCO2, измеренная в тех же самых условиях, что описанные в примере 1, идентична адсорбционной способности адсорбента примера 1, общая степень обмена на Na которого также близка к 99%. Пример 4. Получение адсорбента смешиванием агломерированных шариков цеолитов Х и LSX с последующим обменом на Na на смеси шариков. Здесь адсорбент получают смешиванием 65% шариков цеолита Х (Si/Al = 1,25; степень обмена на Na близка к 100%), агломерированных с 15 мас.ч. глины, приходящимися на 85 мас.ч. цеолита X, и 35 мас.% шариков цеолитаLSX (отношение Si/Al =1; степень обмена на натрий 77%), агломерированных с 15 мас.ч. глины, приходящимися на 85 мас.ч. цеолитаLSX. Смесь шариков сушат при 80-100 С, затем активируют при 500-600 С, перед тем как обработать их в течение 4 ч раствором 2 М хлорида натрия при 80 С, чтобы увеличить степень обмена на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом шарики несколько раз промывают таким образом,чтобы освободить их от избытков солей. После 4 обменов общая степень обмена шариков на натрий составляет 99%. После этого шарики сушат при 80-100 С, затем активируют при 500600 С. Содержание воды в них находится в том же интервале значений, что и содержание воды в шариках примера 1. Измеряют их адсорбци 003930 10 онную способность по CO2 (выраженную в см 3/г при 25 С) при различных давлениях CO2. Результаты приведены в табл. 2. Степень обмена на Na 99% Адсорбция СО 2 Пример 5. Получение адсорбента обменом на Na на агломерированных шариках цеолитаLSX и последующим смешиванием с агломерированными шариками цеолита Х. Адсорбент получают смешиванием 65 мас.% шариков цеолита Х (Si/Al = 1,25), агломерированного с 15 мас.ч. глины, приходящимися на 85 мас.ч. цеолита X, и 35 мас.% шариков NaLSX (отношение Si/Al = 1; степень обмена на натрий близка к 99%). Смесь шариков сушат при 80-100 С, затем активируют при 500-600 С. Содержание воды в них находится в том же интервале значений, что и содержание воды в шариках примера 1. Адсорбционная способность полученных шариков по СО 2 идентична адсорбционной способности шариков примера 4 (см. табл. 2). Пример 6. Получение адсорбента смешиванием порошков LSX и 13 Х, последующей агломерацией с цеолитизируемым связующим,цеолитизацией связующего и обменом на Na. Здесь 85 мас.ч. смеси порошков, полученной на стадии 1 примера 1, агломерируют с 15 мас.ч. цеолитизируемой каолиновой глины в форме шариков. Затем агломераты сушат при 80-100 С, затем прокаливают при 500-600 С,затем погружают на 3 ч в водный раствор гидроксида натрия, имеющий концентрацию 220 г/л, затем промывают водой согласно процедуре, описанной в международном патенте WO 99/05063. Их адсорбционная способность по толуолу, измеренная при 25 С при парциальном давлении 0,5, равна 22,5-23%, что соответствует процентному содержанию связующего, которое не превышает 5% от общей массы агломератов. Затем шарики сушат и в течение 4 ч приводят во взаимодействие с раствором 2 М хлорида натрия при 80 С, чтобы увеличить степень обмена на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом шарики несколько раз промывают таким образом, чтобы освободить их от избытков солей. После 4 обменов общая степень обмена шариков на натрий составляет 99%. После того шарики сушат при 80-100 С, затем активируют при 500-600 С. Содержание воды в них находится в том же интервале значений, что и содержание воды в шариках примера 1. В табл. 3 представлены результаты, полученные по адсорбционной способности данных шариков по СO2, выраженные в см 3/г при 25 С при различных давлениях СО 2. Степень обмена на Na 99% Адсорбция СО 2 Пример 7. Получение адсорбента смешиванием шариков цеолита LSX, агломерированного с цеолитизованным связующим, и шариков цеолита X, агломерированного с цеолитизованным связующим, и последующим обменом наNa на смеси шариков. Первая стадия заключается в смешивании 65 мас.ч. безводных шариков цеолита Х (Si/Al = 1,25; степень обмена близка к 100%) и 35 мас.ч. безводных шариков цеолита LSX (Si/Al = 1; степень обмена на натрий близка к 77%). Упомянутые шарики цеолитов Х и LSX, каждый из которых содержит 5% связующего, получают согласно способу, описанному в международной заявке на патент WO 99/05063. Смесь шариков с 5% связующего сушат при 80-100 С,затем прокаливают при 500-600 С. Смесь на 4 ч приводят во взаимодействие с раствором 2 М хлорида натрия при 80 С, чтобы увеличить степень обмена цеолитного материала на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом шарики несколько раз промывают таким образом, чтобы освободить их от избытков солей. После 4 обменов общая степень обмена шариков на натрий составляет 99%. Затем шарики активируют при 500-600 С. Адсорбционная способность по СO2 и влагосодержание данных шариков идентичны адсорбционной способности и влагосодержанию шариков примера 6 (см. табл. 3). Пример 8. Получение адсорбента смешиванием шариков цеолита LSX, агломерированного с цеолитизируемым связующим, и шариков цеолита X, агломерированного с цеолитизируемым связующим, последующей цеолитизацией связующего и обменом на Na на смеси шариков(вариант примера 7). Адсорбент получают, смешивая на первой стадии 35 мас.% шариков цеолита LSX (Si/Al = 1; степень обмена на натрий близка к 77%), содержащего 15 мас.ч. цеолитизируемого каолинового связующего на 85 мас.ч. цеолита LSX, с 65% шариков цеолита Х (Si/Al = 1,25; степень обмена близка к 100%), цеолита X, содержащего 15 мас.ч. цеолитизируемого каолинового связующего на 85 мас.ч. цеолита X. После сушки при низкой температуре (80100 С) и последующей активации при 500600 С смесь погружают в водный раствор гидроксида натрия (концентрация 220 г/л) на 3 ч,следуя процедуре, описанной в международной заявке на патент WO 99/05063. Затем, на полученной смеси определяют адсорбционную способность по толуолу, чтобы оценить остаточное 12 содержание связующего, которое близко к 5% от общей массы шариков. Затем шарики сушат при 80-100 С, активируют при 500-600 С и затем на 4 ч приводят их во взаимодействие с раствором 2 М хлорида натрия при 80 С, чтобы увеличить степень обмена цеолитного материала на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом шарики несколько раз промывают таким образом,чтобы освободить их от избытков солей. После 4 обменов общая степень обмена шариков на натрий составляет 99%. Затем шарики сушат при 80-100 С и активируют при 500-600 С. Адсорбционная способность по CO2 и влагосодержание данных шариков идентичны адсорбционной способности и влагосодержанию шариков примера 6 (см. табл. 3). Пример 9. Получение адсорбента смешиванием шариков цеолита LSX, агломерированного с цеолитизованным связующим, подвергнутых затем обмену на Na, и шариков цеолитаX, агломерированного с цеолитизованным связующим. На первой стадии получают шарикиNaLSX с 5% связующего, агломерируя 85 мас.ч. порошка цеолита LSX (Si/Al = 1; степень обмена на натрий близка к 77%) с 15 мас.ч. смеси,состоящей из глины типа монтмориллонита (15 мас.%), глины типа каолина (85%), небольшого количества карбоксиметилцеллюлозы и воды. Агломераты сушат при 80-100 С и в течение 2 ч прокаливают при 500 С в инертной атмосфере, свободной от воды. Затем полученные агломераты погружают в раствор гидроксида натрия согласно инструкции международной заявки WO 99/05063. Затем их несколько раз промывают в воде. Измерения емкости по толуолу показывают, что остаточное содержание связующего близко к 5%. Затем агломераты на 4 ч приводят во взаимодействие с раствором 2 М хлорида натрия при 80 С, чтобы увеличить степень обмена цеолитного материала на натрий. На каждой стадии объемное отношение раствора к массе твердого вещества составляет 7 мл/г. Между каждым обменом шарики несколько раз промывают таким образом, чтобы освободить их от избытков солей. После 4 обменов общая степень обмена шариков на натрий составляет 99%. Затем шарики активируют при 500-600 С. На второй стадии смешивают 35 мас.% шариков NaLSX, полученных в результате первой стадии, с 65% шариков цеолита X, агломерированного со связующим, которое было цеолитизировано согласно способу, описанному в примере 6, таким образом, чтобы содержание инертного материала было близко к 5% от массы шариков. Общая степень обмена цеолитного материала вышеупомянутых шариков на натрий больше 99%. Затем их сушат при 80-100 С и прокаливают при 500-600 С. 13 Адсорбционные способности данных шариков по СO2, измеренные при 25 С при различных давлениях СO2, и их влагосодержание идентичны адсорбционной способности и влагосодержанию шариков примера 6 (см. табл. 3). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Цеолитный адсорбент, содержащий смесь 5-95%, предпочтительно 50-90 мас.%, по меньшей мере одного цеолита Х с отношениемSi/Al, равным 1,25, и 95-5%, предпочтительно 50-10 мас.%, по меньшей мере одного цеолитаSLX с отношением Si/Al, равным 1, в котором либо по меньшей мере 80% суммарного количества обмениваемых катионных центров совокупности цеолитов смеси заняты катионами натрия,либо по меньшей мере 70% суммарного количества обмениваемых катионных центров совокупности цеолитов смеси заняты катионами стронция,при этом остальные обмениваемые центры могут быть заняты катионами, выбранными среди катионов элементов IA, IIА, IIIA групп Периодической системы элементов, трехвалентных ионов семейства редкоземельных элементов или лантанидов. 2. Цеолитный адсорбент по п.1, отличающийся тем, что он находится в форме смеси порошков цеолитов Х и LSX. 3. Цеолитный адсорбент по п.1, дополнительно содержащий связующее, содержание которого меньше или равно 25 мас.ч., предпочтительно меньше или равно 20 мас.ч. и преимущественно меньше или равно 5 мас.ч. на 100 мас.ч. смеси цеолитов и связующего. 4. Цеолитный адсорбент по любому из пп.1-3, отличающийся тем, что его влагосодержание составляет не более 1% от общей массы адсорбента, предпочтительно не более 0,5% и преимущественно не более 0,3%. 5. Способ получения адсорбента в форме порошка, такого как определено в п.2 или 4,включающий смешивание порошков цеолитов Х и LSX и одну или несколько возможных операций катионного обмена или на порошках Х и/или LSX перед их смешиванием, или после их смешивания. 6. Способ получения агломерированного адсорбента, такого как определено в п.3 или 4,содержащий следующие стадии: А - агломерация и формование смеси порошков Х и LSX со связующим; В - сушка продукта, полученного на стадии А, при низкой температуре и активации при температуре в интервале от 300 до 700 С, предпочтительно от 400 до 600 С; С - возможная цеолитизация связующего,если связующее является пригодным для цеолитизации;D - промывка, сушка и активация при температуре в интервале от 300 до 700 С, предпочтительно от 400 до 600 С, продукта, полученного на стадии С, или продукта, полученного после катионного обмена продукта, полученного на стадии В; и, возможно, одна или несколько операций катионного обмена с последующей промывкой водой перед стадией А, или на порошках Х и LSX перед их смешиванием, или непосредственно после их смешивания в случае получения агломерированного адсорбента в результате проведения стадии В или D, в зависимости от того,проводится или не проводится цеолитизация связующего,и/или после стадии В,и/или после возможной стадии цеолитизации цеолитизируемого связующего на предварительно высушенных продуктах, полученных на стадии С, и перед стадией D,причем, если не проводят ни катионного обмена, ни цеолитизации, агломерированный адсорбент получают в результате стадии В. 7. Способ удаления углекислого газа из газового потока, предпочтительно воздуха, загрязненного СО 2, отличающийся тем, что в зоне адсорбции очищаемый газовый поток приводят во взаимодействие, по меньшей мере, с одним цеолитным адсорбентом, таким как определенный в любом из пп.1-4, предпочтительно агломерированным со связующим. 8. Способ по п.7, отличающийся тем, что цеолитный адсорбент имеет общую степень обмена на натрий больше 90%, предпочтительно больше 98%. 9. Способ по п.7, отличающийся тем, что цеолитный адсорбент имеет общую степень обмена на стронций больше 70% и большинство остальных катионных позиций занято ионами натрия. 10. Способ по любому из пп.7-9, отличающийся тем, что действуют с использованием адсорбции, модулированной давлением (АДД),и предпочтительно адсорбции, модулированной давлением и температурой (АДДТ). 11. Способ по любому из пп.7-10, в котором давление адсорбции находится в интервале от 1 до 10 бар, а давление десорбции в интервале от 0,1 до 2 бар. 12. Способ по любому из пп.7-11, отличающийся тем, что он включает в себя осуществление цикла обработки, содержащего стадии:a) ввода загрязненного газового потока в зону адсорбции, содержащую слой адсорбента,при этом слой адсорбента обеспечивает выделение загрязняющего компонента или загрязняющих компонентов за счет адсорбции;b) десорбции адсорбированного СO2 путем создания градиента давления и постепенного понижения давления в вышеупомянутой зоне адсорбции для извлечения CO2 через вход в зону адсорбции;c) повышения давления в вышеупомянутой зоне адсорбции путем введения чистого газового потока через выход из зоны адсорбции. 13. Способ по п.12, в котором цеолитный адсорбент агломерирован с цеолитизованным связующим, в котором адсорбент регенерируют на стадии b) при температуре, находящейся в интервале от 100 до 120 С. 14. Способ очистки воздуха, загрязненного СО 2 и Н 2O, отличающийся тем, что очищаемый газовый поток в зоне адсорбции приводят во взаимодействие по меньшей мере с одним осушителем предпочтительно на основе оксида алюминия и по меньшей мере с одним адсорбентом,- по существу, представляющим собой смесь цеолитов Х и LSX, общая степень обмена на натрий которого равна или больше 98%,- агломерированным со связующим, и содержание остаточного инертного связующего в 16 котором меньше или равно 25, предпочтительно 20 и преимущественно 5 мас.ч. на 100 мас.ч. смеси цеолитов и связующего, и- влагосодержание которого составляет преимущественно не более 1% и предпочтительно не более 0,5% от общей массы адсорбента. 15. Способ по п.14, отличающийся тем, что он включает в себя осуществление цикла обработки, содержащего следующие стадии:a) ввод загрязненного газового потока в зону адсорбции, содержащую слой осушителя и слой адсорбента, такого как определено в п.14;b) десорбция адсорбированного СO2 путем создания градиента давления и постепенного понижения давления в вышеупомянутой зоне адсорбции для извлечения CO2 через вход в зону адсорбции;c) повышение давления в вышеупомянутой зоне адсорбции, путем введения чистого газового потока через выход из зоны адсорбции.

МПК / Метки

МПК: B01D 53/04, B01J 20/18

Метки: газового, использование, адсорбенты, удаления, углекислого, способ, потока, цеолитные, получения, газа

Код ссылки

<a href="https://eas.patents.su/9-3930-ceolitnye-adsorbenty-sposob-ih-polucheniya-i-ih-ispolzovanie-dlya-udaleniya-uglekislogo-gaza-iz-gazovogo-potoka.html" rel="bookmark" title="База патентов Евразийского Союза">Цеолитные адсорбенты, способ их получения и их использование для удаления углекислого газа из газового потока</a>