Плазменный пиролиз и витрификация городских отходов

Формула / Реферат

1. Аппарат для пиролиза и витрификации смешанных отходов, например твердых городских отходов, включающий:

a) реактор, содержащий камеру для обработки отходов с рабочим пространством на дне этой камеры, а также находящуюся выше рабочего пространства ограничивающую его конструкцию из верхней панели и боковых стен;

b) средства загрузки для загрузки смешанных отходов в реактор, включающие:

i) приемник-накопитель для приема массового поступления смешанных отходов, подлежащих переработке,

ii) уплотнитель, связанный с указанным приемником и действующий так, чтобы принять из приемника и уплотнить последовательные порции смешанных отходов с минимальным поступлением воздуха и переместить смешанные отходы в виде продолговатой уплотненной массы с практически однородным поперечным сечением в первое положение, расположенное вблизи конструкции верхней панели,

iii) входное отверстие для отходов, находящееся во втором положении, расположенном вблизи первого положения, для приема уплотненных отходов, подлежащих переработке в реакторе, причем входное отверстие для отходов имеет конфигурацию, приспособленную для приема отдельных порций уплотненных отходов, удаленных из удлиненной уплотненной массы; и

iv) транспортер, действующий в соответствии с образованием продолговатой уплотненной массы отходов в первом положении для перемещения отдельных порций уплотненной продолговатой массы через входное отверстие для отходов в камеру;

c) плазменную дуговую горелку удлиненной формы, установленную в камере и обеспечивающую источник тепловой энергии плазмы на ее разрядном конце, направленном на рабочее пространство, для пиролиза и витрификации отходов, загруженных в реактор.

2. Аппарат для пиролиза и витрификации смешанных отходов по п.1, где отдельные порции отходов, перемещаемые транспортером, имеют практически одинаковый размер и попадают в камеру из входного отверстия для отходов в виде практически однородных блоков уплотненных отходов.

3. Аппарат для пиролиза и витрификации смешанных отходов по п.1, включающий средства ввода контролируемых количеств воздуха в соответствии с перемещением отдельных порций отходов через входное отверстие для отходов.

4. Аппарат для пиролиза и витрификации смешанных отходов по п.1, включающий средства ввода контролируемых количеств пара в соответствии с перемещением отдельных порций через входное отверстие для отходов.

5. Аппарат для пиролиза и витрификации смешанных отходов по п.2, включающий датчик для измерения уровня отходов в камере и согласования подачи однородных блоков уплотненных отходов с этим уровнем.

6. Аппарат для пиролиза и витрификации смешанных отходов по п.1, где плазменная дуговая горелка установлена с возможностью поворота в конструкции верхней панели камеры.

7. Аппарат для пиролиза и витрификации смешанных отходов по п.1, где, по меньшей мере, часть конструкции верхней панели ориентирована под острым углом к горизонтали.

8. Аппарат для пиролиза и витрификации смешанных отходов по п.1, включающий также выходное отверстие для удаления из аппарата газа, образующегося в процессе пиролиза, расположенное в верхней части этого аппарата.

9. Аппарат для пиролиза и витрификации смешанных отходов по п.8, где выходное отверстие включает расположенный по периферии коллектор для сбора и вывода газа из аппарата.

10. Способ пиролиза и витрификации смешанных твердых отходов, включающий следующие операции:

a) установку вертикального реактора для переработки отходов, имеющего:

i) вход для приема смешанных твердых отходов через его верхнюю часть стенки,

ii) плазменную горелку, установленную в реакторе и обеспечивающую при подаче энергии источник тепла в пределах нижней части реактора,

iii) первое выходное отверстие для удаления горючего газа через верхнюю часть стенки реактора, и

iv) второе выходное отверстие для удаления шлака через нижнюю часть стенки реактора;

b) обеспечение подачи рыхлых неуплотненных смешанных твердых отходов;

c) превращение рыхлых неуплотненных твердых отходов в уплотненные блоки городских отходов;

d) подачу заданного количества уплотненных блоков твердых отходов в реактор через входное отверстие;

e) подачу энергии на плазменную горелку для создания источника тепла;

f) поддержание плазменной горелки в рабочем состоянии в течение времени, достаточного для превращения блоков твердых отходов внутри реактора в горючий газ и шлак;

g) извлечение горючего газа через первое выходное отверстие; и

h) извлечение шлака через второе выходное отверстие.

11. Способ по п.10, включающий также операции обеспечения подачи отходов в первое положение, превращения отходов в уплотненные блоки во втором положении и перемещения уплотненных блоков в третье положение к входному отверстию.

12. Способ по п.10, включающий также операцию контроля уровня отходов в реакторе и в согласовании с ним повторение переноса некоторого количества уплотненных блоков через входное отверстие, посредством чего поддерживают заданный уровень отходов внутри реактора и практически непрерывное образование горючего газа и шлака.

13. Способ по п.10, включающий также операцию ввода в реактор контролируемого количества воздуха, чтобы поддерживать в нем контролируемый уровень сгорания.

14. Способ по п.10, включающий также операцию предварительного нагрева объема неуплотненных поступивших отходов, образовавшегося из уплотненных блоков отходов, перемещенных в реактор через входное отверстие реактора, горючим газом, поднимающимся через поступившие отходы, и образования пара из влаги, содержащейся в поступающих отходах, в результате такого предварительного нагрева.

15. Способ по п.14, включающий операцию сбора и рециркуляции пара через зону внутри реактора, в которой образуются горючий газ и шлак.

16. Способ по п.10, в котором операция превращения рыхлых неуплотненных блоков твердых отходов в уплотненные блоки включает операцию образования продолговатого блока уплотненных отходов и удаления из него ряда блоков с образованием отдельных уплотненных блоков.

Текст

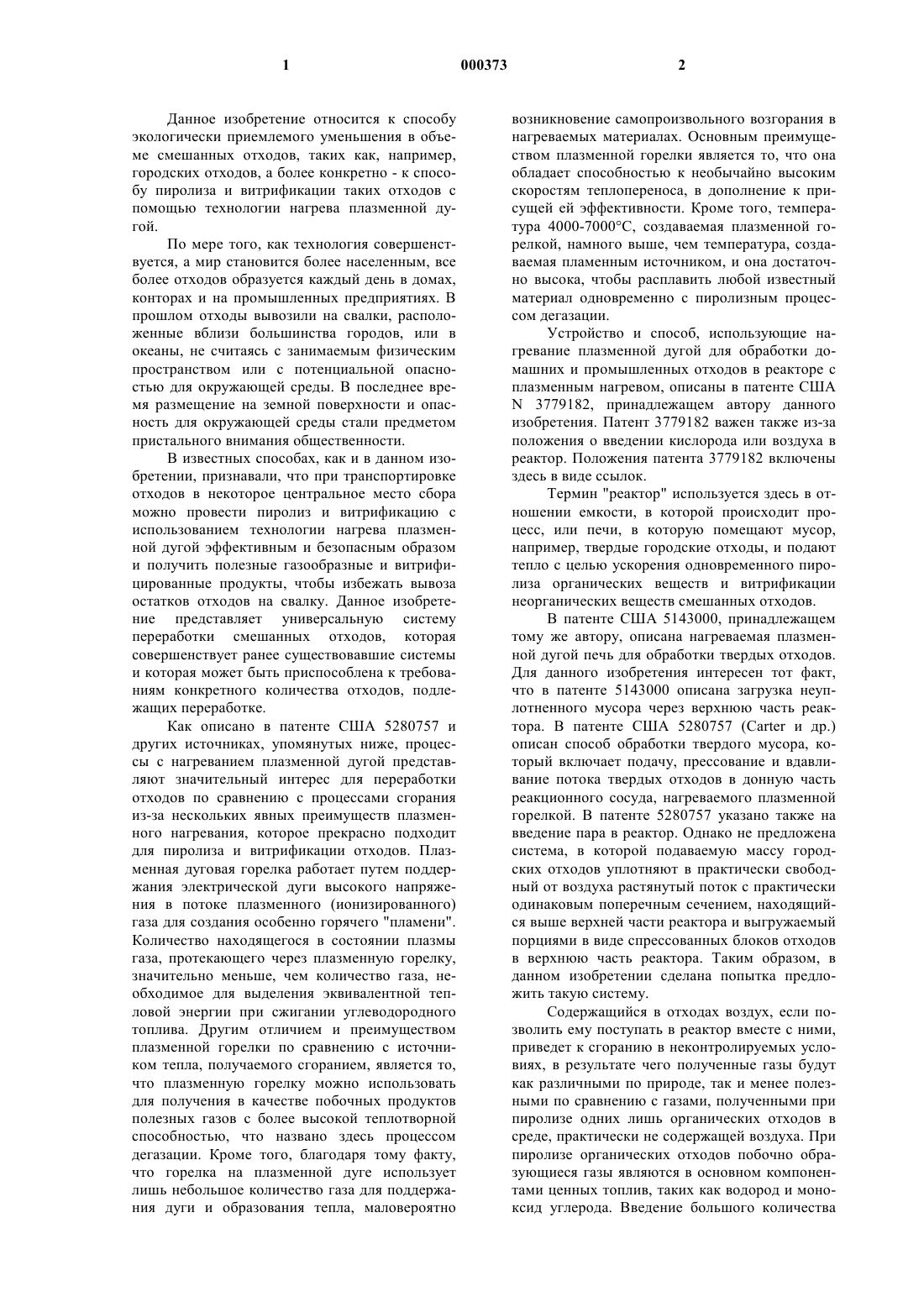

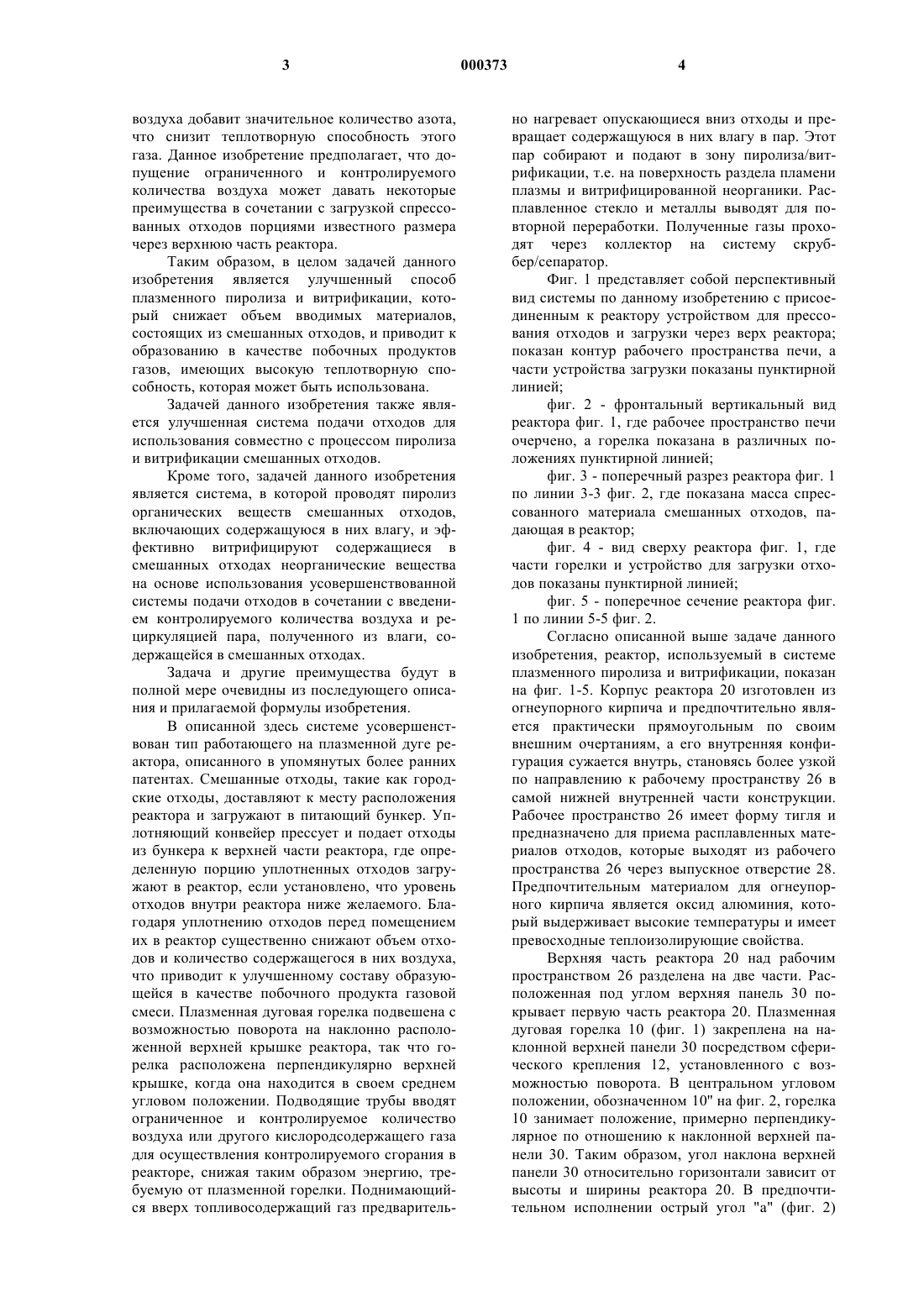

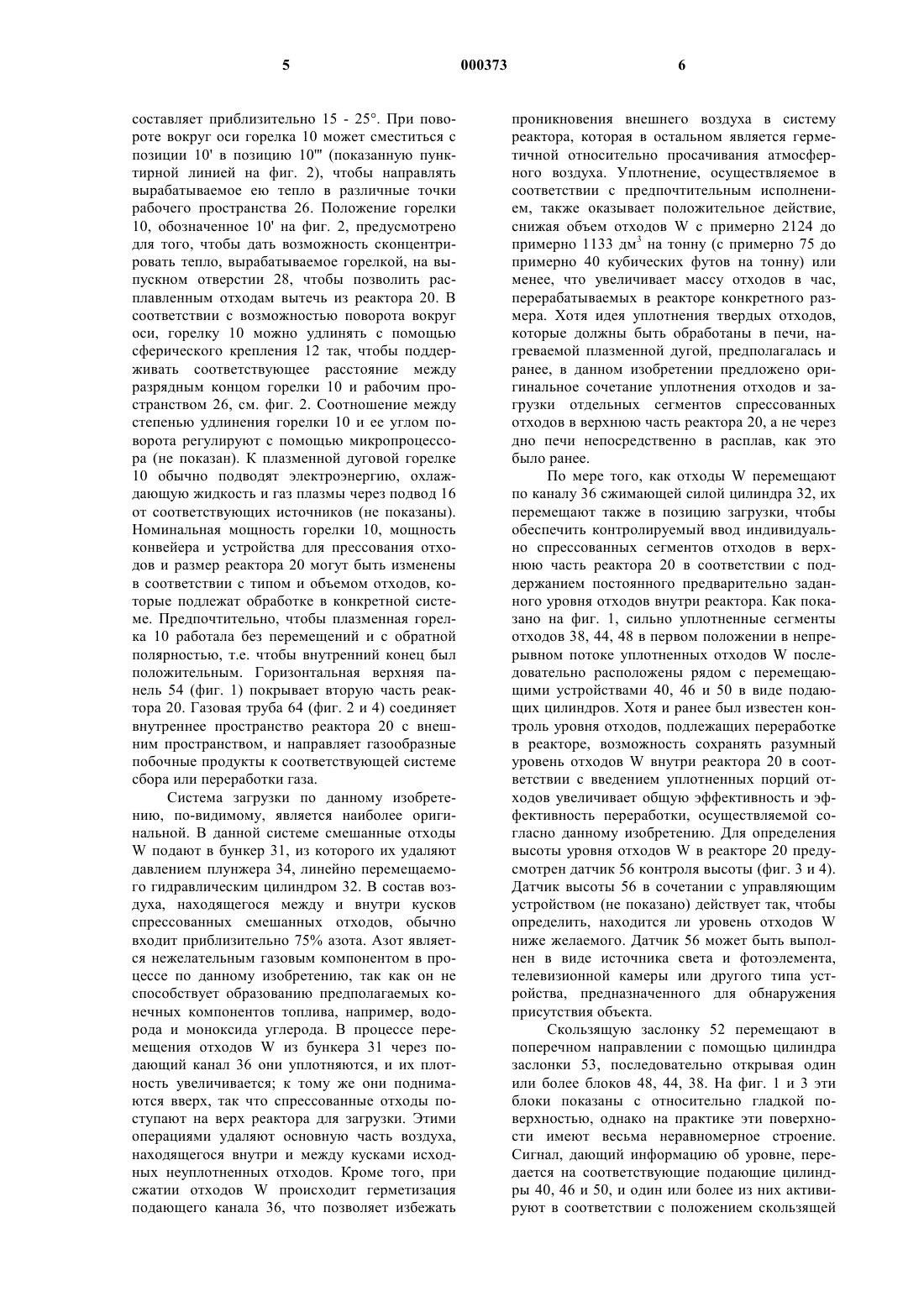

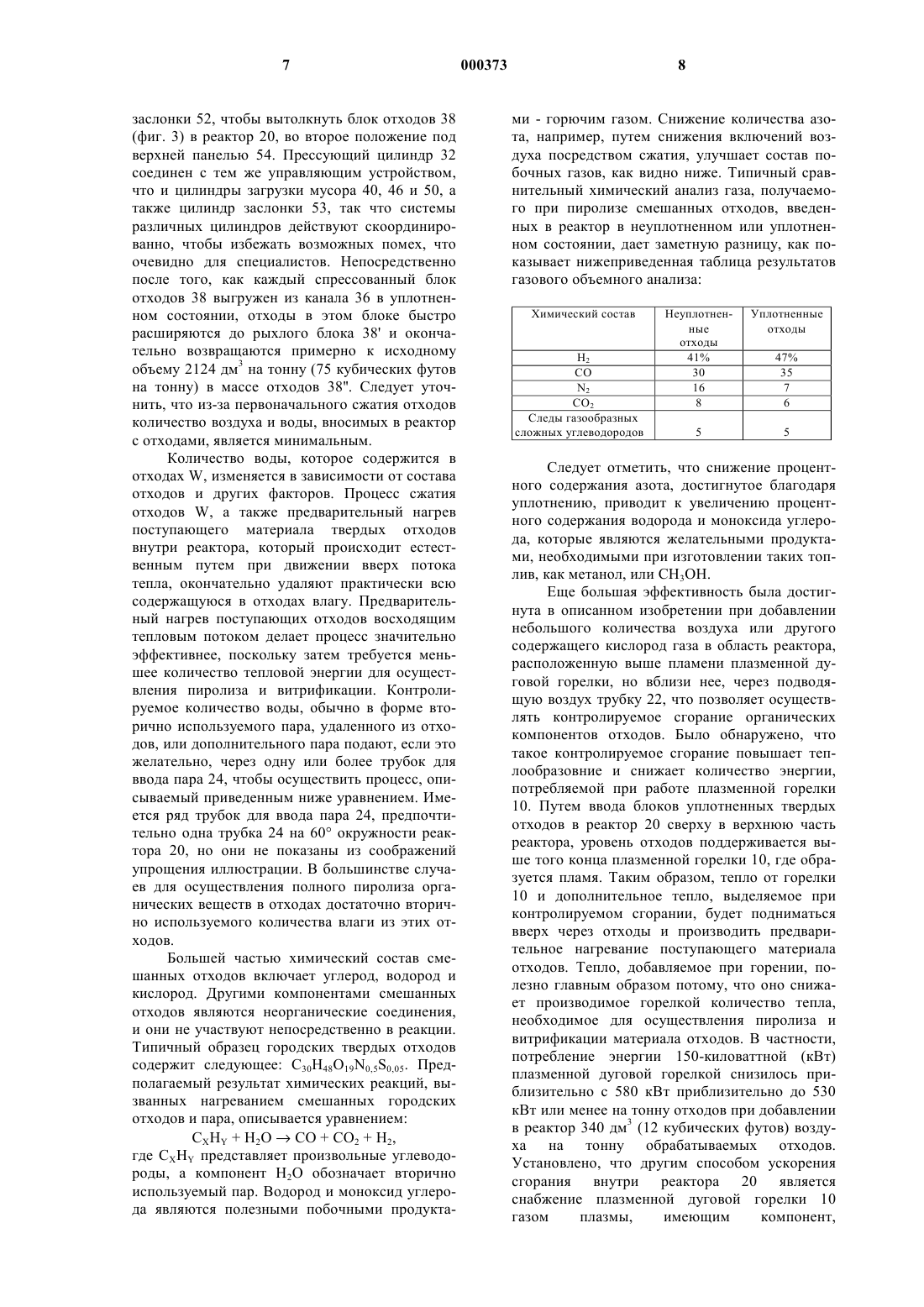

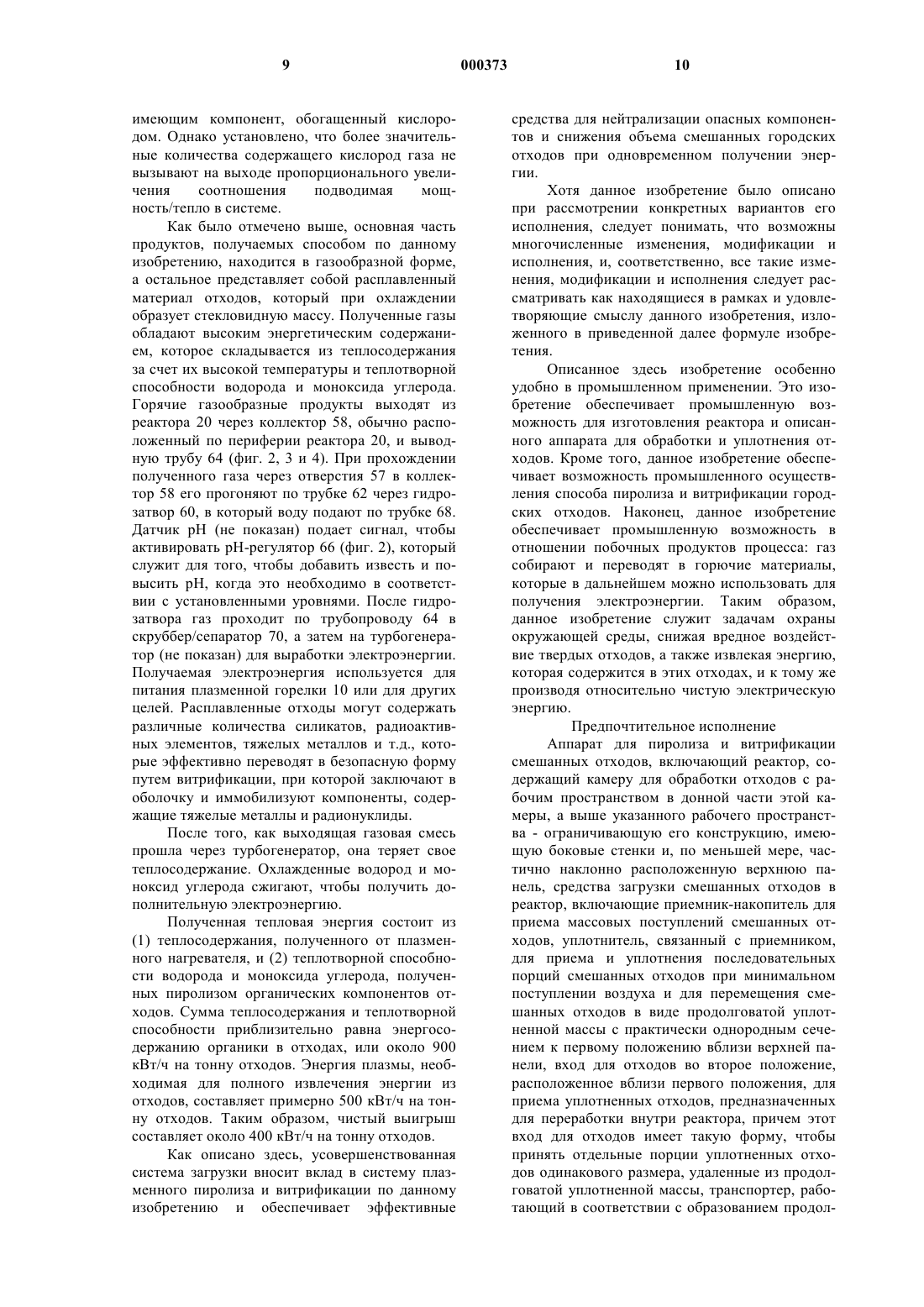

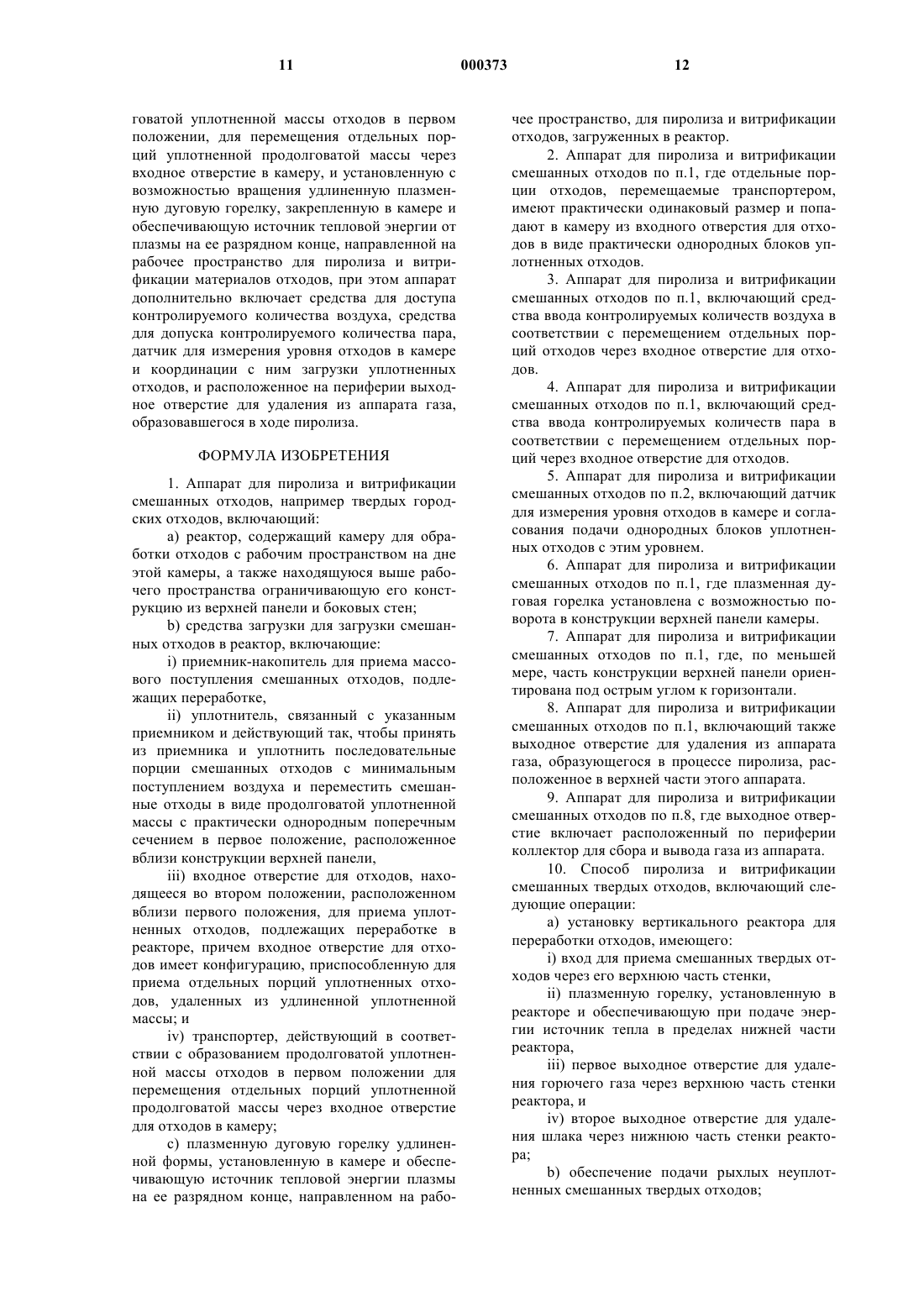

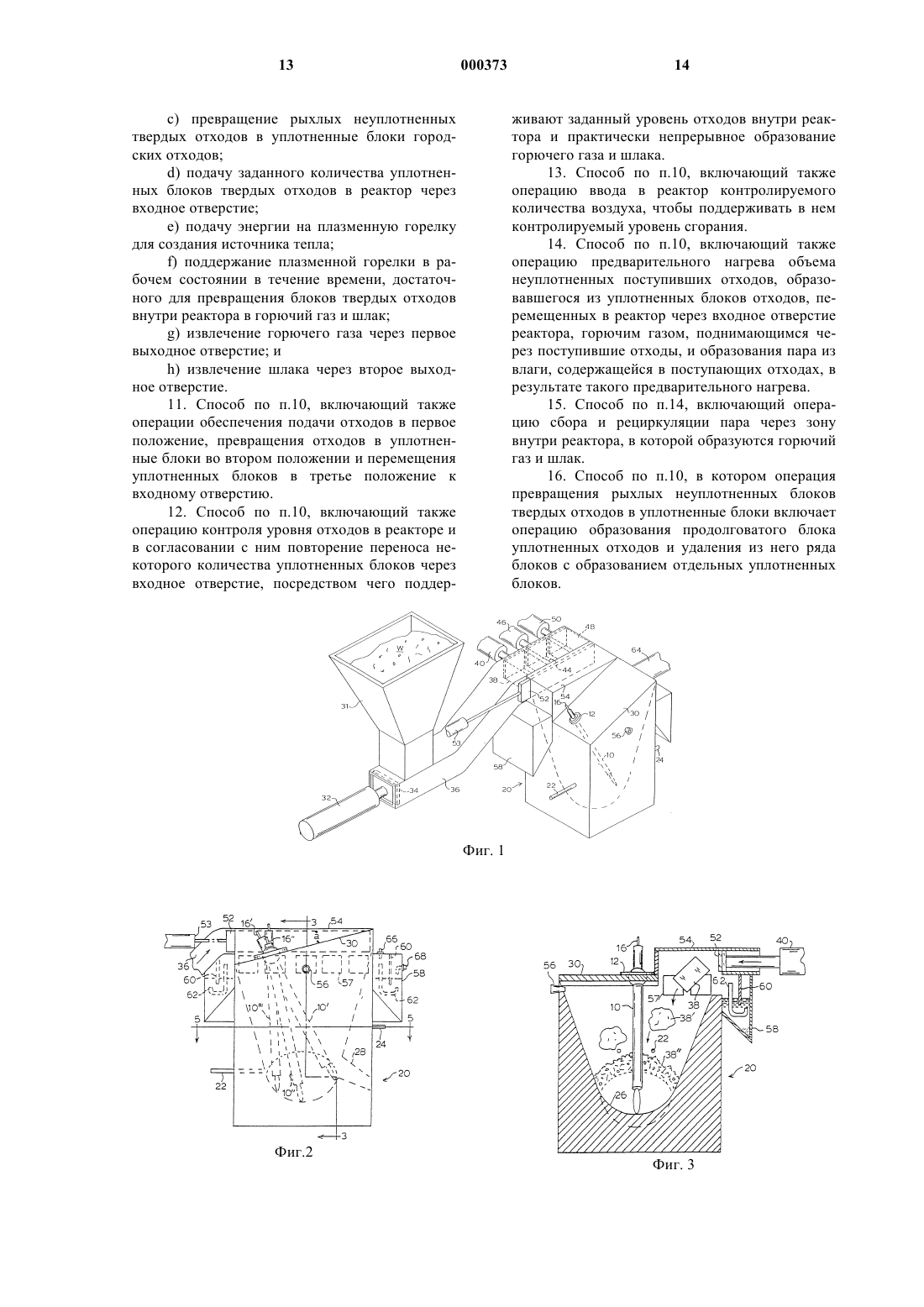

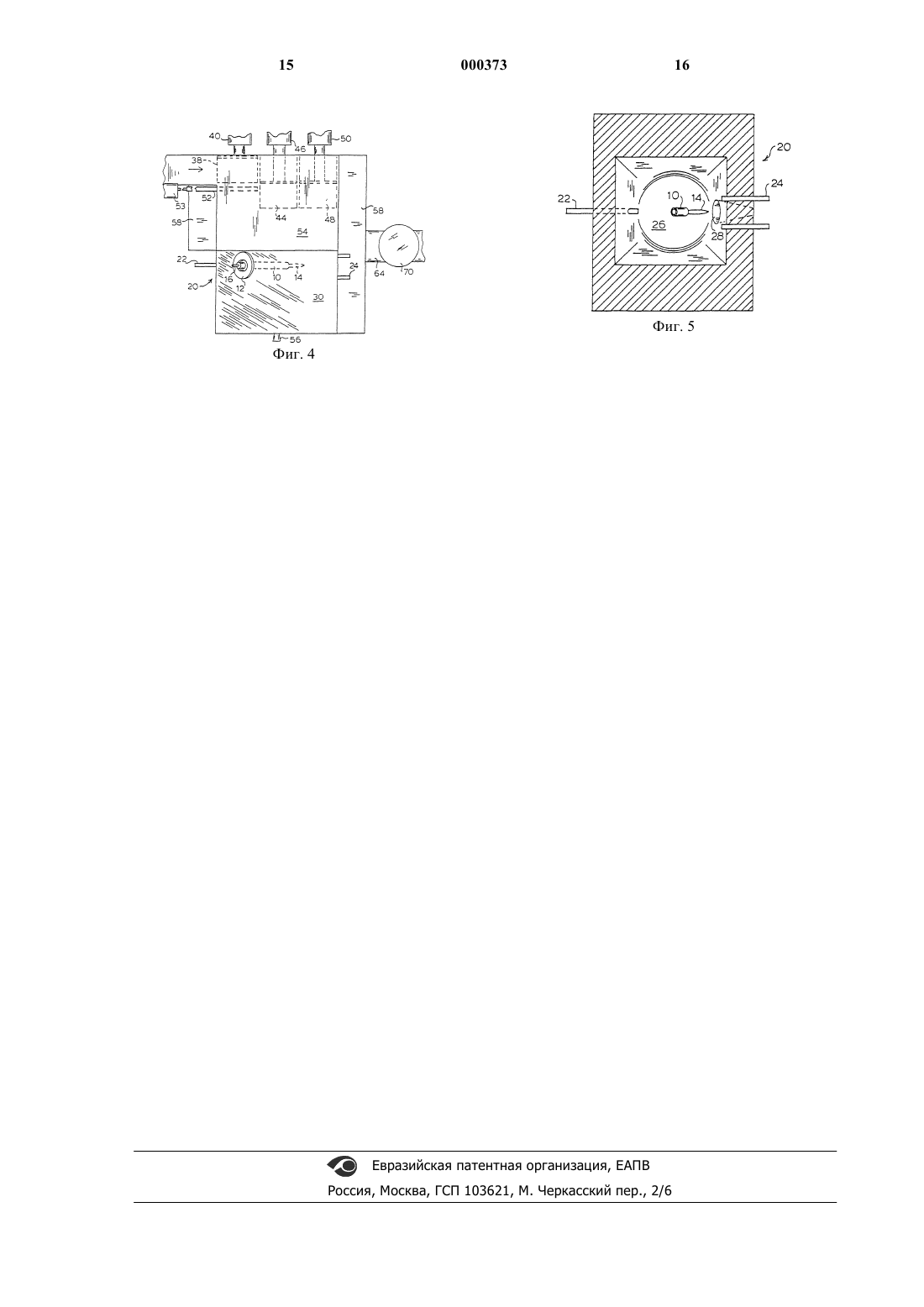

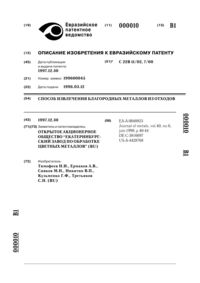

1 Данное изобретение относится к способу экологически приемлемого уменьшения в объеме смешанных отходов, таких как, например,городских отходов, а более конкретно - к способу пиролиза и витрификации таких отходов с помощью технологии нагрева плазменной дугой. По мере того, как технология совершенствуется, а мир становится более населенным, все более отходов образуется каждый день в домах,конторах и на промышленных предприятиях. В прошлом отходы вывозили на свалки, расположенные вблизи большинства городов, или в океаны, не считаясь с занимаемым физическим пространством или с потенциальной опасностью для окружающей среды. В последнее время размещение на земной поверхности и опасность для окружающей среды стали предметом пристального внимания общественности. В известных способах, как и в данном изобретении, признавали, что при транспортировке отходов в некоторое центральное место сбора можно провести пиролиз и витрификацию с использованием технологии нагрева плазменной дугой эффективным и безопасным образом и получить полезные газообразные и витрифицированные продукты, чтобы избежать вывоза остатков отходов на свалку. Данное изобретение представляет универсальную систему переработки смешанных отходов, которая совершенствует ранее существовавшие системы и которая может быть приспособлена к требованиям конкретного количества отходов, подлежащих переработке. Как описано в патенте США 5280757 и других источниках, упомянутых ниже, процессы с нагреванием плазменной дугой представляют значительный интерес для переработки отходов по сравнению с процессами сгорания из-за нескольких явных преимуществ плазменного нагревания, которое прекрасно подходит для пиролиза и витрификации отходов. Плазменная дуговая горелка работает путем поддержания электрической дуги высокого напряжения в потоке плазменного (ионизированного) газа для создания особенно горячего "пламени". Количество находящегося в состоянии плазмы газа, протекающего через плазменную горелку,значительно меньше, чем количество газа, необходимое для выделения эквивалентной тепловой энергии при сжигании углеводородного топлива. Другим отличием и преимуществом плазменной горелки по сравнению с источником тепла, получаемого сгоранием, является то,что плазменную горелку можно использовать для получения в качестве побочных продуктов полезных газов с более высокой теплотворной способностью, что названо здесь процессом дегазации. Кроме того, благодаря тому факту,что горелка на плазменной дуге использует лишь небольшое количество газа для поддержания дуги и образования тепла, маловероятно 2 возникновение самопроизвольного возгорания в нагреваемых материалах. Основным преимуществом плазменной горелки является то, что она обладает способностью к необычайно высоким скоростям теплопереноса, в дополнение к присущей ей эффективности. Кроме того, температура 4000-7000 С, создаваемая плазменной горелкой, намного выше, чем температура, создаваемая пламенным источником, и она достаточно высока, чтобы расплавить любой известный материал одновременно с пиролизным процессом дегазации. Устройство и способ, использующие нагревание плазменной дугой для обработки домашних и промышленных отходов в реакторе с плазменным нагревом, описаны в патенте СШАN 3779182, принадлежащем автору данного изобретения. Патент 3779182 важен также из-за положения о введении кислорода или воздуха в реактор. Положения патента 3779182 включены здесь в виде ссылок. Термин "реактор" используется здесь в отношении емкости, в которой происходит процесс, или печи, в которую помещают мусор,например, твердые городские отходы, и подают тепло с целью ускорения одновременного пиролиза органических веществ и витрификации неорганических веществ смешанных отходов. В патенте США 5143000, принадлежащем тому же автору, описана нагреваемая плазменной дугой печь для обработки твердых отходов. Для данного изобретения интересен тот факт,что в патенте 5143000 описана загрузка неуплотненного мусора через верхнюю часть реактора. В патенте США 5280757 (Carter и др.) описан способ обработки твердого мусора, который включает подачу, прессование и вдавливание потока твердых отходов в донную часть реакционного сосуда, нагреваемого плазменной горелкой. В патенте 5280757 указано также на введение пара в реактор. Однако не предложена система, в которой подаваемую массу городских отходов уплотняют в практически свободный от воздуха растянутый поток с практически одинаковым поперечным сечением, находящийся выше верхней части реактора и выгружаемый порциями в виде спрессованных блоков отходов в верхнюю часть реактора. Таким образом, в данном изобретении сделана попытка предложить такую систему. Содержащийся в отходах воздух, если позволить ему поступать в реактор вместе с ними,приведет к сгоранию в неконтролируемых условиях, в результате чего полученные газы будут как различными по природе, так и менее полезными по сравнению с газами, полученными при пиролизе одних лишь органических отходов в среде, практически не содержащей воздуха. При пиролизе органических отходов побочно образующиеся газы являются в основном компонентами ценных топлив, таких как водород и моноксид углерода. Введение большого количества 3 воздуха добавит значительное количество азота,что снизит теплотворную способность этого газа. Данное изобретение предполагает, что допущение ограниченного и контролируемого количества воздуха может давать некоторые преимущества в сочетании с загрузкой спрессованных отходов порциями известного размера через верхнюю часть реактора. Таким образом, в целом задачей данного изобретения является улучшенный способ плазменного пиролиза и витрификации, который снижает объем вводимых материалов,состоящих из смешанных отходов, и приводит к образованию в качестве побочных продуктов газов, имеющих высокую теплотворную способность, которая может быть использована. Задачей данного изобретения также является улучшенная система подачи отходов для использования совместно с процессом пиролиза и витрификации смешанных отходов. Кроме того, задачей данного изобретения является система, в которой проводят пиролиз органических веществ смешанных отходов,включающих содержащуюся в них влагу, и эффективно витрифицируют содержащиеся в смешанных отходах неорганические вещества на основе использования усовершенствованной системы подачи отходов в сочетании с введением контролируемого количества воздуха и рециркуляцией пара, полученного из влаги, содержащейся в смешанных отходах. Задача и другие преимущества будут в полной мере очевидны из последующего описания и прилагаемой формулы изобретения. В описанной здесь системе усовершенствован тип работающего на плазменной дуге реактора, описанного в упомянутых более ранних патентах. Смешанные отходы, такие как городские отходы, доставляют к месту расположения реактора и загружают в питающий бункер. Уплотняющий конвейер прессует и подает отходы из бункера к верхней части реактора, где определенную порцию уплотненных отходов загружают в реактор, если установлено, что уровень отходов внутри реактора ниже желаемого. Благодаря уплотнению отходов перед помещением их в реактор существенно снижают объем отходов и количество содержащегося в них воздуха,что приводит к улучшенному составу образующейся в качестве побочного продукта газовой смеси. Плазменная дуговая горелка подвешена с возможностью поворота на наклонно расположенной верхней крышке реактора, так что горелка расположена перпендикулярно верхней крышке, когда она находится в своем среднем угловом положении. Подводящие трубы вводят ограниченное и контролируемое количество воздуха или другого кислородсодержащего газа для осуществления контролируемого сгорания в реакторе, снижая таким образом энергию, требуемую от плазменной горелки. Поднимающийся вверх топливосодержащий газ предваритель 000373 4 но нагревает опускающиеся вниз отходы и превращает содержащуюся в них влагу в пар. Этот пар собирают и подают в зону пиролиза/витрификации, т.е. на поверхность раздела пламени плазмы и витрифицированной неорганики. Расплавленное стекло и металлы выводят для повторной переработки. Полученные газы проходят через коллектор на систему скруббер/сепаратор. Фиг. 1 представляет собой перспективный вид системы по данному изобретению с присоединенным к реактору устройством для прессования отходов и загрузки через верх реактора; показан контур рабочего пространства печи, а части устройства загрузки показаны пунктирной линией; фиг. 2 - фронтальный вертикальный вид реактора фиг. 1, где рабочее пространство печи очерчено, а горелка показана в различных положениях пунктирной линией; фиг. 3 - поперечный разрез реактора фиг. 1 по линии 3-3 фиг. 2, где показана масса спрессованного материала смешанных отходов, падающая в реактор; фиг. 4 - вид сверху реактора фиг. 1, где части горелки и устройство для загрузки отходов показаны пунктирной линией; фиг. 5 - поперечное сечение реактора фиг. 1 по линии 5-5 фиг. 2. Согласно описанной выше задаче данного изобретения, реактор, используемый в системе плазменного пиролиза и витрификации, показан на фиг. 1-5. Корпус реактора 20 изготовлен из огнеупорного кирпича и предпочтительно является практически прямоугольным по своим внешним очертаниям, а его внутренняя конфигурация сужается внутрь, становясь более узкой по направлению к рабочему пространству 26 в самой нижней внутренней части конструкции. Рабочее пространство 26 имеет форму тигля и предназначено для приема расплавленных материалов отходов, которые выходят из рабочего пространства 26 через выпускное отверстие 28. Предпочтительным материалом для огнеупорного кирпича является оксид алюминия, который выдерживает высокие температуры и имеет превосходные теплоизолирующие свойства. Верхняя часть реактора 20 над рабочим пространством 26 разделена на две части. Расположенная под углом верхняя панель 30 покрывает первую часть реактора 20. Плазменная дуговая горелка 10 (фиг. 1) закреплена на наклонной верхней панели 30 посредством сферического крепления 12, установленного с возможностью поворота. В центральном угловом положении, обозначенном 10 на фиг. 2, горелка 10 занимает положение, примерно перпендикулярное по отношению к наклонной верхней панели 30. Таким образом, угол наклона верхней панели 30 относительно горизонтали зависит от высоты и ширины реактора 20. В предпочтительном исполнении острый угол "а" (фиг. 2) 5 составляет приблизительно 15 - 25. При повороте вокруг оси горелка 10 может сместиться с позиции 10' в позицию 10 (показанную пунктирной линией на фиг. 2), чтобы направлять вырабатываемое ею тепло в различные точки рабочего пространства 26. Положение горелки 10, обозначенное 10' на фиг. 2, предусмотрено для того, чтобы дать возможность сконцентрировать тепло, вырабатываемое горелкой, на выпускном отверстии 28, чтобы позволить расплавленным отходам вытечь из реактора 20. В соответствии с возможностью поворота вокруг оси, горелку 10 можно удлинять с помощью сферического крепления 12 так, чтобы поддерживать соответствующее расстояние между разрядным концом горелки 10 и рабочим пространством 26, см. фиг. 2. Соотношение между степенью удлинения горелки 10 и ее углом поворота регулируют с помощью микропроцессора (не показан). К плазменной дуговой горелке 10 обычно подводят электроэнергию, охлаждающую жидкость и газ плазмы через подвод 16 от соответствующих источников (не показаны). Номинальная мощность горелки 10, мощность конвейера и устройства для прессования отходов и размер реактора 20 могут быть изменены в соответствии с типом и объемом отходов, которые подлежат обработке в конкретной системе. Предпочтительно, чтобы плазменная горелка 10 работала без перемещений и с обратной полярностью, т.е. чтобы внутренний конец был положительным. Горизонтальная верхняя панель 54 (фиг. 1) покрывает вторую часть реактора 20. Газовая труба 64 (фиг. 2 и 4) соединяет внутреннее пространство реактора 20 с внешним пространством, и направляет газообразные побочные продукты к соответствующей системе сбора или переработки газа. Система загрузки по данному изобретению, по-видимому, является наиболее оригинальной. В данной системе смешанные отходыW подают в бункер 31, из которого их удаляют давлением плунжера 34, линейно перемещаемого гидравлическим цилиндром 32. В состав воздуха, находящегося между и внутри кусков спрессованных смешанных отходов, обычно входит приблизительно 75% азота. Азот является нежелательным газовым компонентом в процессе по данному изобретению, так как он не способствует образованию предполагаемых конечных компонентов топлива, например, водорода и моноксида углерода. В процессе перемещения отходов W из бункера 31 через подающий канал 36 они уплотняются, и их плотность увеличивается; к тому же они поднимаются вверх, так что спрессованные отходы поступают на верх реактора для загрузки. Этими операциями удаляют основную часть воздуха,находящегося внутри и между кусками исходных неуплотненных отходов. Кроме того, при сжатии отходов W происходит герметизация подающего канала 36, что позволяет избежать 6 проникновения внешнего воздуха в систему реактора, которая в остальном является герметичной относительно просачивания атмосферного воздуха. Уплотнение, осуществляемое в соответствии с предпочтительным исполнением, также оказывает положительное действие,снижая объем отходов W с примерно 2124 до примерно 1133 дм 3 на тонну (с примерно 75 до примерно 40 кубических футов на тонну) или менее, что увеличивает массу отходов в час,перерабатываемых в реакторе конкретного размера. Хотя идея уплотнения твердых отходов,которые должны быть обработаны в печи, нагреваемой плазменной дугой, предполагалась и ранее, в данном изобретении предложено оригинальное сочетание уплотнения отходов и загрузки отдельных сегментов спрессованных отходов в верхнюю часть реактора 20, а не через дно печи непосредственно в расплав, как это было ранее. По мере того, как отходы W перемещают по каналу 36 сжимающей силой цилиндра 32, их перемещают также в позицию загрузки, чтобы обеспечить контролируемый ввод индивидуально спрессованных сегментов отходов в верхнюю часть реактора 20 в соответствии с поддержанием постоянного предварительно заданного уровня отходов внутри реактора. Как показано на фиг. 1, сильно уплотненные сегменты отходов 38, 44, 48 в первом положении в непрерывном потоке уплотненных отходов W последовательно расположены рядом с перемещающими устройствами 40, 46 и 50 в виде подающих цилиндров. Хотя и ранее был известен контроль уровня отходов, подлежащих переработке в реакторе, возможность сохранять разумный уровень отходов W внутри реактора 20 в соответствии с введением уплотненных порций отходов увеличивает общую эффективность и эффективность переработки, осуществляемой согласно данному изобретению. Для определения высоты уровня отходов W в реакторе 20 предусмотрен датчик 56 контроля высоты (фиг. 3 и 4). Датчик высоты 56 в сочетании с управляющим устройством (не показано) действует так, чтобы определить, находится ли уровень отходов W ниже желаемого. Датчик 56 может быть выполнен в виде источника света и фотоэлемента,телевизионной камеры или другого типа устройства, предназначенного для обнаружения присутствия объекта. Скользящую заслонку 52 перемещают в поперечном направлении с помощью цилиндра заслонки 53, последовательно открывая один или более блоков 48, 44, 38. На фиг. 1 и 3 эти блоки показаны с относительно гладкой поверхностью, однако на практике эти поверхности имеют весьма неравномерное строение. Сигнал, дающий информацию об уровне, передается на соответствующие подающие цилиндры 40, 46 и 50, и один или более из них активируют в соответствии с положением скользящей 7 заслонки 52, чтобы вытолкнуть блок отходов 38(фиг. 3) в реактор 20, во второе положение под верхней панелью 54. Прессующий цилиндр 32 соединен с тем же управляющим устройством,что и цилиндры загрузки мусора 40, 46 и 50, а также цилиндр заслонки 53, так что системы различных цилиндров действуют скоординированно, чтобы избежать возможных помех, что очевидно для специалистов. Непосредственно после того, как каждый спрессованный блок отходов 38 выгружен из канала 36 в уплотненном состоянии, отходы в этом блоке быстро расширяются до рыхлого блока 38' и окончательно возвращаются примерно к исходному объему 2124 дм 3 на тонну (75 кубических футов на тонну) в массе отходов 38. Следует уточнить, что из-за первоначального сжатия отходов количество воздуха и воды, вносимых в реактор с отходами, является минимальным. Количество воды, которое содержится в отходах W, изменяется в зависимости от состава отходов и других факторов. Процесс сжатия отходов W, а также предварительный нагрев поступающего материала твердых отходов внутри реактора, который происходит естественным путем при движении вверх потока тепла, окончательно удаляют практически всю содержащуюся в отходах влагу. Предварительный нагрев поступающих отходов восходящим тепловым потоком делает процесс значительно эффективнее, поскольку затем требуется меньшее количество тепловой энергии для осуществления пиролиза и витрификации. Контролируемое количество воды, обычно в форме вторично используемого пара, удаленного из отходов, или дополнительного пара подают, если это желательно, через одну или более трубок для ввода пара 24, чтобы осуществить процесс, описываемый приведенным ниже уравнением. Имеется ряд трубок для ввода пара 24, предпочтительно одна трубка 24 на 60 окружности реактора 20, но они не показаны из соображений упрощения иллюстрации. В большинстве случаев для осуществления полного пиролиза органических веществ в отходах достаточно вторично используемого количества влаги из этих отходов. Большей частью химический состав смешанных отходов включает углерод, водород и кислород. Другими компонентами смешанных отходов являются неорганические соединения,и они не участвуют непосредственно в реакции. Типичный образец городских твердых отходов содержит следующее: С 30 Н 48O19N0,5S0,05. Предполагаемый результат химических реакций, вызванных нагреванием смешанных городских отходов и пара, описывается уравнением: СXНY + Н 2 ОСО + СО 2 + Н 2,где СXНY представляет произвольные углеводороды, а компонент Н 2 О обозначает вторично используемый пар. Водород и моноксид углерода являются полезными побочными продукта 000373 8 ми - горючим газом. Снижение количества азота, например, путем снижения включений воздуха посредством сжатия, улучшает состав побочных газов, как видно ниже. Типичный сравнительный химический анализ газа, получаемого при пиролизе смешанных отходов, введенных в реактор в неуплотненном или уплотненном состоянии, дает заметную разницу, как показывает нижеприведенная таблица результатов газового объемного анализа: Химический состав Н 2 СОN2 СО 2 Следы газообразных сложных углеводородов Следует отметить, что снижение процентного содержания азота, достигнутое благодаря уплотнению, приводит к увеличению процентного содержания водорода и моноксида углерода, которые являются желательными продуктами, необходимыми при изготовлении таких топлив, как метанол, или СН 3 ОН. Еще большая эффективность была достигнута в описанном изобретении при добавлении небольшого количества воздуха или другого содержащего кислород газа в область реактора,расположенную выше пламени плазменной дуговой горелки, но вблизи нее, через подводящую воздух трубку 22, что позволяет осуществлять контролируемое сгорание органических компонентов отходов. Было обнаружено, что такое контролируемое сгорание повышает теплообразовние и снижает количество энергии,потребляемой при работе плазменной горелки 10. Путем ввода блоков уплотненных твердых отходов в реактор 20 сверху в верхнюю часть реактора, уровень отходов поддерживается выше того конца плазменной горелки 10, где образуется пламя. Таким образом, тепло от горелки 10 и дополнительное тепло, выделяемое при контролируемом сгорании, будет подниматься вверх через отходы и производить предварительное нагревание поступающего материала отходов. Тепло, добавляемое при горении, полезно главным образом потому, что оно снижает производимое горелкой количество тепла,необходимое для осуществления пиролиза и витрификации материала отходов. В частности,потребление энергии 150-киловаттной (кВт) плазменной дуговой горелкой снизилось приблизительно с 580 кВт приблизительно до 530 кВт или менее на тонну отходов при добавлении в реактор 340 дм 3 (12 кубических футов) воздуха на тонну обрабатываемых отходов. Установлено, что другим способом ускорения сгорания внутри реактора 20 является снабжение плазменной дуговой горелки 10 газом плазмы,имеющим компонент, 9 имеющим компонент, обогащенный кислородом. Однако установлено, что более значительные количества содержащего кислород газа не вызывают на выходе пропорционального увеличения соотношения подводимая мощность/тепло в системе. Как было отмечено выше, основная часть продуктов, получаемых способом по данному изобретению, находится в газообразной форме,а остальное представляет собой расплавленный материал отходов, который при охлаждении образует стекловидную массу. Полученные газы обладают высоким энергетическим содержанием, которое складывается из теплосодержания за счет их высокой температуры и теплотворной способности водорода и моноксида углерода. Горячие газообразные продукты выходят из реактора 20 через коллектор 58, обычно расположенный по периферии реактора 20, и выводную трубу 64 (фиг. 2, 3 и 4). При прохождении полученного газа через отверстия 57 в коллектор 58 его прогоняют по трубке 62 через гидрозатвор 60, в который воду подают по трубке 68. Датчик рН (не показан) подает сигнал, чтобы активировать рН-регулятор 66 (фиг. 2), который служит для того, чтобы добавить известь и повысить рН, когда это необходимо в соответствии с установленными уровнями. После гидрозатвора газ проходит по трубопроводу 64 в скруббер/сепаратор 70, а затем на турбогенератор (не показан) для выработки электроэнергии. Получаемая электроэнергия используется для питания плазменной горелки 10 или для других целей. Расплавленные отходы могут содержать различные количества силикатов, радиоактивных элементов, тяжелых металлов и т.д., которые эффективно переводят в безопасную форму путем витрификации, при которой заключают в оболочку и иммобилизуют компоненты, содержащие тяжелые металлы и радионуклиды. После того, как выходящая газовая смесь прошла через турбогенератор, она теряет свое теплосодержание. Охлажденные водород и моноксид углерода сжигают, чтобы получить дополнительную электроэнергию. Полученная тепловая энергия состоит из(1) теплосодержания, полученного от плазменного нагревателя, и (2) теплотворной способности водорода и моноксида углерода, полученных пиролизом органических компонентов отходов. Сумма теплосодержания и теплотворной способности приблизительно равна энергосодержанию органики в отходах, или около 900 кВт/ч на тонну отходов. Энергия плазмы, необходимая для полного извлечения энергии из отходов, составляет примерно 500 кВт/ч на тонну отходов. Таким образом, чистый выигрыш составляет около 400 кВт/ч на тонну отходов. Как описано здесь, усовершенствованная система загрузки вносит вклад в систему плазменного пиролиза и витрификации по данному изобретению и обеспечивает эффективные 10 средства для нейтрализации опасных компонентов и снижения объема смешанных городских отходов при одновременном получении энергии. Хотя данное изобретение было описано при рассмотрении конкретных вариантов его исполнения, следует понимать, что возможны многочисленные изменения, модификации и исполнения, и, соответственно, все такие изменения, модификации и исполнения следует рассматривать как находящиеся в рамках и удовлетворяющие смыслу данного изобретения, изложенного в приведенной далее формуле изобретения. Описанное здесь изобретение особенно удобно в промышленном применении. Это изобретение обеспечивает промышленную возможность для изготовления реактора и описанного аппарата для обработки и уплотнения отходов. Кроме того, данное изобретение обеспечивает возможность промышленного осуществления способа пиролиза и витрификации городских отходов. Наконец, данное изобретение обеспечивает промышленную возможность в отношении побочных продуктов процесса: газ собирают и переводят в горючие материалы,которые в дальнейшем можно использовать для получения электроэнергии. Таким образом,данное изобретение служит задачам охраны окружающей среды, снижая вредное воздействие твердых отходов, а также извлекая энергию,которая содержится в этих отходах, и к тому же производя относительно чистую электрическую энергию. Предпочтительное исполнение Аппарат для пиролиза и витрификации смешанных отходов, включающий реактор, содержащий камеру для обработки отходов с рабочим пространством в донной части этой камеры, а выше указанного рабочего пространства - ограничивающую его конструкцию, имеющую боковые стенки и, по меньшей мере, частично наклонно расположенную верхнюю панель, средства загрузки смешанных отходов в реактор, включающие приемник-накопитель для приема массовых поступлений смешанных отходов, уплотнитель, связанный с приемником,для приема и уплотнения последовательных порций смешанных отходов при минимальном поступлении воздуха и для перемещения смешанных отходов в виде продолговатой уплотненной массы с практически однородным сечением к первому положению вблизи верхней панели, вход для отходов во второе положение,расположенное вблизи первого положения, для приема уплотненных отходов, предназначенных для переработки внутри реактора, причем этот вход для отходов имеет такую форму, чтобы принять отдельные порции уплотненных отходов одинакового размера, удаленные из продолговатой уплотненной массы, транспортер, работающий в соответствии с образованием продол 11 говатой уплотненной массы отходов в первом положении, для перемещения отдельных порций уплотненной продолговатой массы через входное отверстие в камеру, и установленную с возможностью вращения удлиненную плазменную дуговую горелку, закрепленную в камере и обеспечивающую источник тепловой энергии от плазмы на ее разрядном конце, направленной на рабочее пространство для пиролиза и витрификации материалов отходов, при этом аппарат дополнительно включает средства для доступа контролируемого количества воздуха, средства для допуска контролируемого количества пара,датчик для измерения уровня отходов в камере и координации с ним загрузки уплотненных отходов, и расположенное на периферии выходное отверстие для удаления из аппарата газа,образовавшегося в ходе пиролиза. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Аппарат для пиролиза и витрификации смешанных отходов, например твердых городских отходов, включающий:a) реактор, содержащий камеру для обработки отходов с рабочим пространством на дне этой камеры, а также находящуюся выше рабочего пространства ограничивающую его конструкцию из верхней панели и боковых стен;b) средства загрузки для загрузки смешанных отходов в реактор, включающие:i) приемник-накопитель для приема массового поступления смешанных отходов, подлежащих переработке,ii) уплотнитель, связанный с указанным приемником и действующий так, чтобы принять из приемника и уплотнить последовательные порции смешанных отходов с минимальным поступлением воздуха и переместить смешанные отходы в виде продолговатой уплотненной массы с практически однородным поперечным сечением в первое положение, расположенное вблизи конструкции верхней панели,iii) входное отверстие для отходов, находящееся во втором положении, расположенном вблизи первого положения, для приема уплотненных отходов, подлежащих переработке в реакторе, причем входное отверстие для отходов имеет конфигурацию, приспособленную для приема отдельных порций уплотненных отходов, удаленных из удлиненной уплотненной массы; иiv) транспортер, действующий в соответствии с образованием продолговатой уплотненной массы отходов в первом положении для перемещения отдельных порций уплотненной продолговатой массы через входное отверстие для отходов в камеру;c) плазменную дуговую горелку удлиненной формы, установленную в камере и обеспечивающую источник тепловой энергии плазмы на ее разрядном конце, направленном на рабо 000373 12 чее пространство, для пиролиза и витрификации отходов, загруженных в реактор. 2. Аппарат для пиролиза и витрификации смешанных отходов по п.1, где отдельные порции отходов, перемещаемые транспортером,имеют практически одинаковый размер и попадают в камеру из входного отверстия для отходов в виде практически однородных блоков уплотненных отходов. 3. Аппарат для пиролиза и витрификации смешанных отходов по п.1, включающий средства ввода контролируемых количеств воздуха в соответствии с перемещением отдельных порций отходов через входное отверстие для отходов. 4. Аппарат для пиролиза и витрификации смешанных отходов по п.1, включающий средства ввода контролируемых количеств пара в соответствии с перемещением отдельных порций через входное отверстие для отходов. 5. Аппарат для пиролиза и витрификации смешанных отходов по п.2, включающий датчик для измерения уровня отходов в камере и согласования подачи однородных блоков уплотненных отходов с этим уровнем. 6. Аппарат для пиролиза и витрификации смешанных отходов по п.1, где плазменная дуговая горелка установлена с возможностью поворота в конструкции верхней панели камеры. 7. Аппарат для пиролиза и витрификации смешанных отходов по п.1, где, по меньшей мере, часть конструкции верхней панели ориентирована под острым углом к горизонтали. 8. Аппарат для пиролиза и витрификации смешанных отходов по п.1, включающий также выходное отверстие для удаления из аппарата газа, образующегося в процессе пиролиза, расположенное в верхней части этого аппарата. 9. Аппарат для пиролиза и витрификации смешанных отходов по п.8, где выходное отверстие включает расположенный по периферии коллектор для сбора и вывода газа из аппарата. 10. Способ пиролиза и витрификации смешанных твердых отходов, включающий следующие операции:a) установку вертикального реактора для переработки отходов, имеющего:i) вход для приема смешанных твердых отходов через его верхнюю часть стенки,ii) плазменную горелку, установленную в реакторе и обеспечивающую при подаче энергии источник тепла в пределах нижней части реактора,iii) первое выходное отверстие для удаления горючего газа через верхнюю часть стенки реактора, иiv) второе выходное отверстие для удаления шлака через нижнюю часть стенки реактора;b) обеспечение подачи рыхлых неуплотненных смешанных твердых отходов; 14 живают заданный уровень отходов внутри реактора и практически непрерывное образование горючего газа и шлака. 13. Способ по п.10, включающий также операцию ввода в реактор контролируемого количества воздуха, чтобы поддерживать в нем контролируемый уровень сгорания. 14. Способ по п.10, включающий также операцию предварительного нагрева объема неуплотненных поступивших отходов, образовавшегося из уплотненных блоков отходов, перемещенных в реактор через входное отверстие реактора, горючим газом, поднимающимся через поступившие отходы, и образования пара из влаги, содержащейся в поступающих отходах, в результате такого предварительного нагрева. 15. Способ по п.14, включающий операцию сбора и рециркуляции пара через зону внутри реактора, в которой образуются горючий газ и шлак. 16. Способ по п.10, в котором операция превращения рыхлых неуплотненных блоков твердых отходов в уплотненные блоки включает операцию образования продолговатого блока уплотненных отходов и удаления из него ряда блоков с образованием отдельных уплотненных блоков.c) превращение рыхлых неуплотненных твердых отходов в уплотненные блоки городских отходов;d) подачу заданного количества уплотненных блоков твердых отходов в реактор через входное отверстие;e) подачу энергии на плазменную горелку для создания источника тепла;f) поддержание плазменной горелки в рабочем состоянии в течение времени, достаточного для превращения блоков твердых отходов внутри реактора в горючий газ и шлак;g) извлечение горючего газа через первое выходное отверстие; иh) извлечение шлака через второе выходное отверстие. 11. Способ по п.10, включающий также операции обеспечения подачи отходов в первое положение, превращения отходов в уплотненные блоки во втором положении и перемещения уплотненных блоков в третье положение к входному отверстию. 12. Способ по п.10, включающий также операцию контроля уровня отходов в реакторе и в согласовании с ним повторение переноса некоторого количества уплотненных блоков через входное отверстие, посредством чего поддер Фиг. 1

МПК / Метки

МПК: F23G 5/02

Метки: витрификация, отходов, плазменный, городских, пиролиз

Код ссылки

<a href="https://eas.patents.su/9-373-plazmennyjj-piroliz-i-vitrifikaciya-gorodskih-othodov.html" rel="bookmark" title="База патентов Евразийского Союза">Плазменный пиролиз и витрификация городских отходов</a>

Предыдущий патент: Способ сборки цепи и заклепка, предназначенная для использования в такой сборке

Следующий патент: Способ поглощения газа и система рекуперации тепла

Случайный патент: Применение 25-oh d3 для воздействия на физиологию мышц человека