Способ образования гранул путем влажного гранулирования

Формула / Реферат

1. Способ влажного гранулирования исходного материала с образованием гранул, при котором

берут исходный материал, приблизительно 99,9% частиц которого имеют размер -150 меш, причем приблизительно 90% частиц из вышеуказанных 99,9% имеют размер -200 меш;

берут вяжущее вещество в количестве от 6 до 8 вес.%;

устанавливают контакт между данным исходным материалом и данным вяжущим веществом в чашечном грануляторе в условиях влажности при содержании влаги в данном грануляторе от 1,5 до 11 вес.%; и

формируют гранулы в данном грануляторе непосредственно из вышеуказанного исходного материала при отсутствии затравки или ядрообразующего материала.

2. Способ по п.1, отличающийся тем, что содержание влаги составляет от 1,5 до 10,5%.

3. Способ по п.2, отличающийся тем, что содержание влаги составляет 8%.

4. Способ по п.1, отличающийся тем, что размеры гранул составляют от -10 до 100 меш.

5. Способ по п.4, отличающийся тем, что производительность данного способа составляет, по крайней мере, 90%.

6. Способ по п.1, отличающийся тем, что далее он содержит этап передачи гранул во второй чашечный гранулятор.

7. Способ по п.1, отличающийся тем, что исходный материал выбирают из группы, которая включает гидрокарбонат натрия, сульфат калия, хлорид калия, нитрат калия, сульфат аммония и серу.

8. Способ по п.1, отличающийся тем, что вяжущее вещество содержит приблизительно 60% влаги и 40% твердых частиц.

9. Способ по п.1, который характеризуется тем, что вяжущее вещество является сухим, а для обеспечения необходимого содержания влаги в вышеуказанный гранулятор добавляют воду.

10. Способ по п.6, отличающийся тем, что от 20 до 35% исходного материала для второго гранулятора имеет размер от -10 до 100 меш.

11. Способ по п.10, отличающийся тем, что продукт, выходящий из второго гранулятора, содержит гранулы размером от -4 до -8 меш.

12. Способ по п.1, отличающийся тем, что далее он содержит этап добавления масла к образованным гранулам для регулирования уровня пыли перед дальнейшей обработкой.

13. Способ по п.12, отличающийся тем, что масло выбирают из канолового масла, растительного масла, минерального масла.

14. Способ влажного гранулирования исходного материала в гранулы, при котором

берут исходный материал, приблизительно 99,9% частиц которого имеют размер -150 меш, причем приблизительно 90% частиц из вышеуказанных 99,9% имеют размер -200 меш;

берут вяжущее вещество, которое содержит 60 вес.% влаги и 40 вес.% твердых частиц;

устанавливают контакт между данным исходным материалом и данным вяжущим веществом в чашечном грануляторе в условиях влажности при содержании влаги в данном грануляторе от 1,5 до 11 вес.%; и

формируют гранулы размером от -10 до 100 меш в данном грануляторе непосредственно из вышеуказанного исходного материала при отсутствии затравки или ядрообразующего материала.

15. Гранула удобрения, изготовленная в соответствии со способом по п.1.

16. Гранула удобрения по п.15, отличающаяся тем, что содержит сульфат аммония.

17. Гранула удобрения по п.15, отличающаяся тем, что содержит нитрат аммония.

18. Гранула удобрения по п.15, отличающаяся тем, что содержит сульфат калия.

19. Гранула удобрения по п.15, отличающаяся тем, что содержит хлорид калия.

20. Гранула удобрения по п.15, отличающаяся тем, что содержит серу.

21. Гранула по п.15, отличающаяся тем, что имеет равномерное и однородное поперечное сечение.

22. Гранула по п.17, отличающаяся тем, что имеет равномерное и однородное поперечное сечение.

23. Гранула по п.18, отличающаяся тем, что имеет равномерное и однородное поперечное сечение.

24. Гранула по п.19, отличающаяся тем, что имеет равномерное и однородное поперечное сечение.

Текст

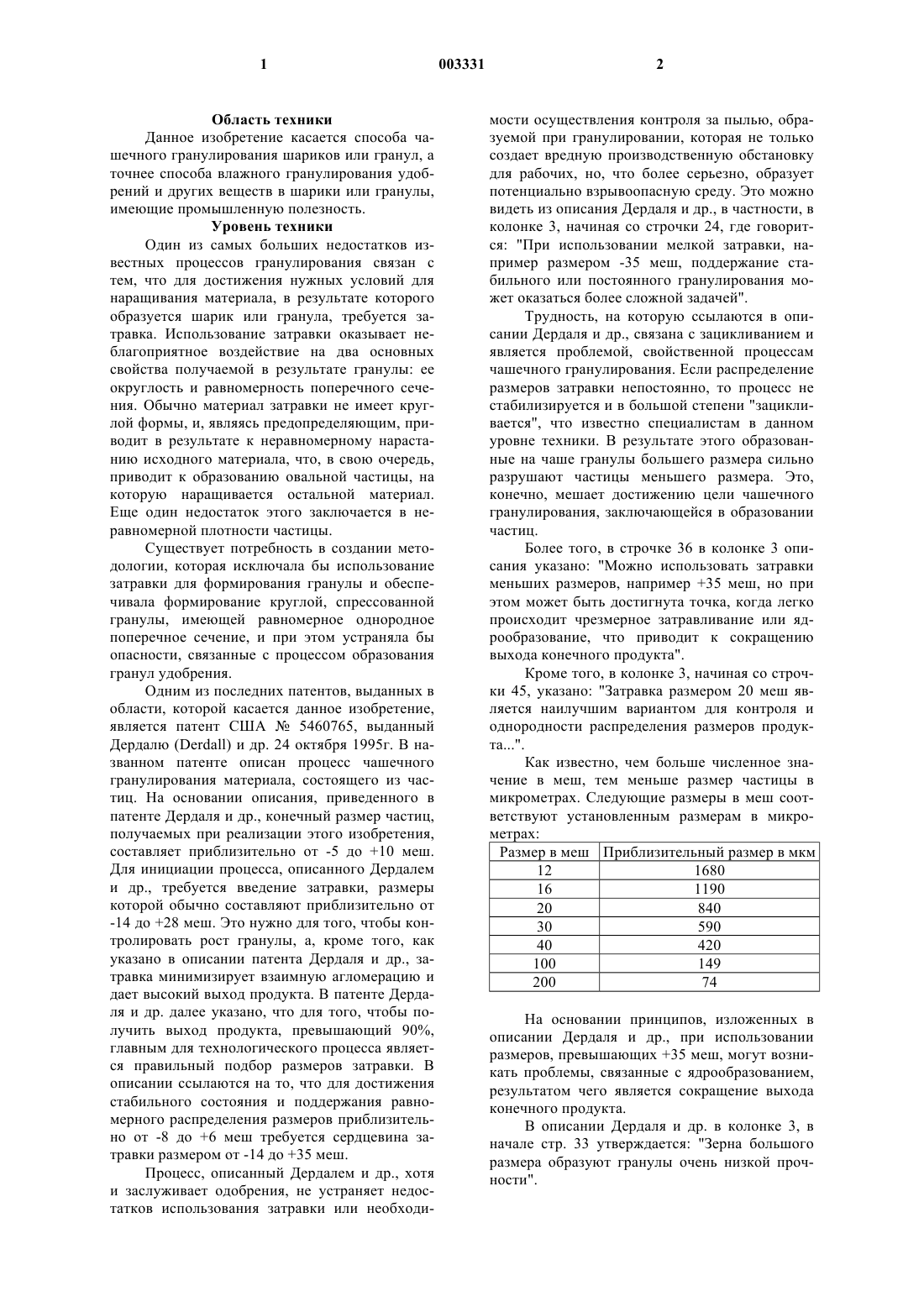

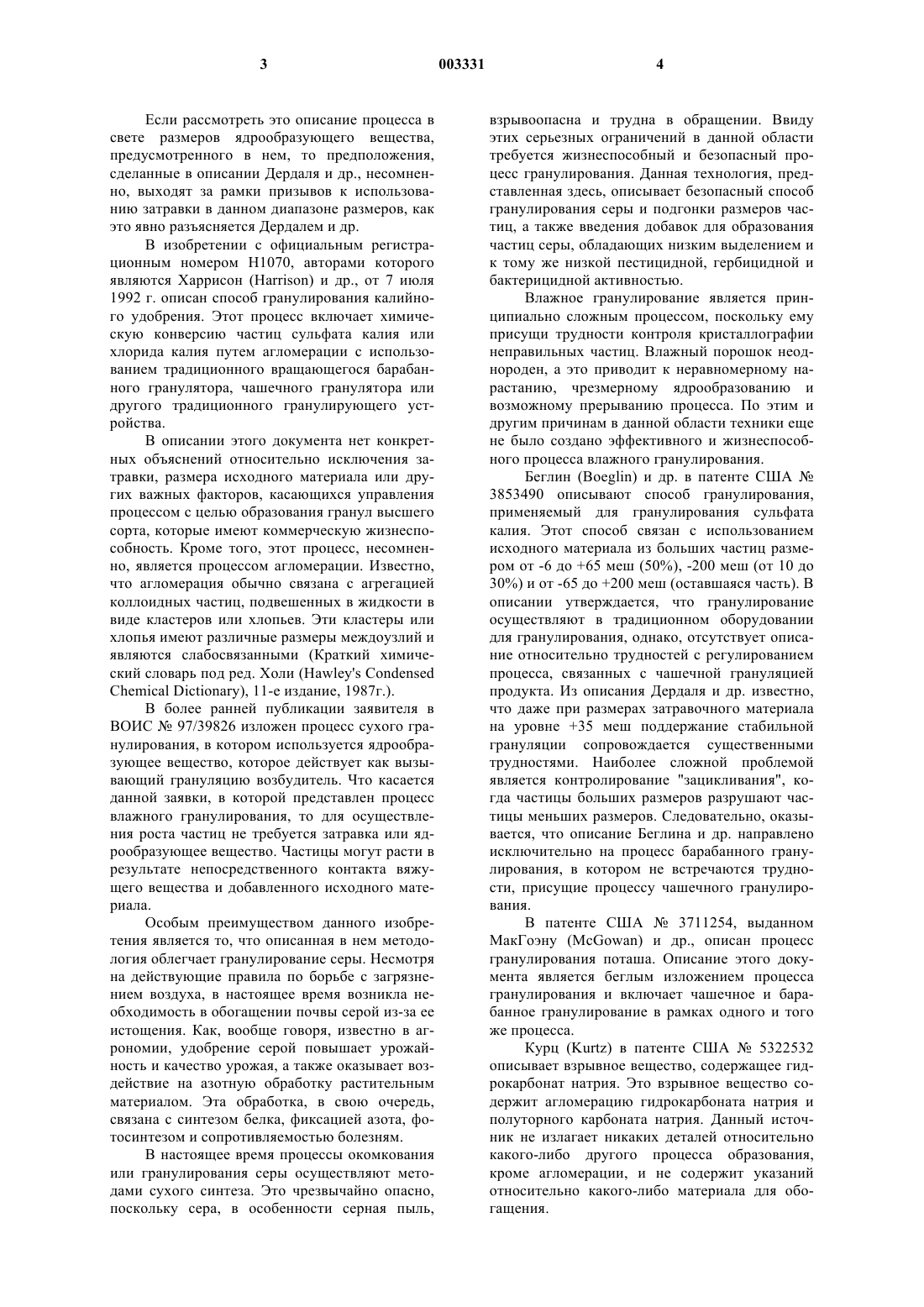

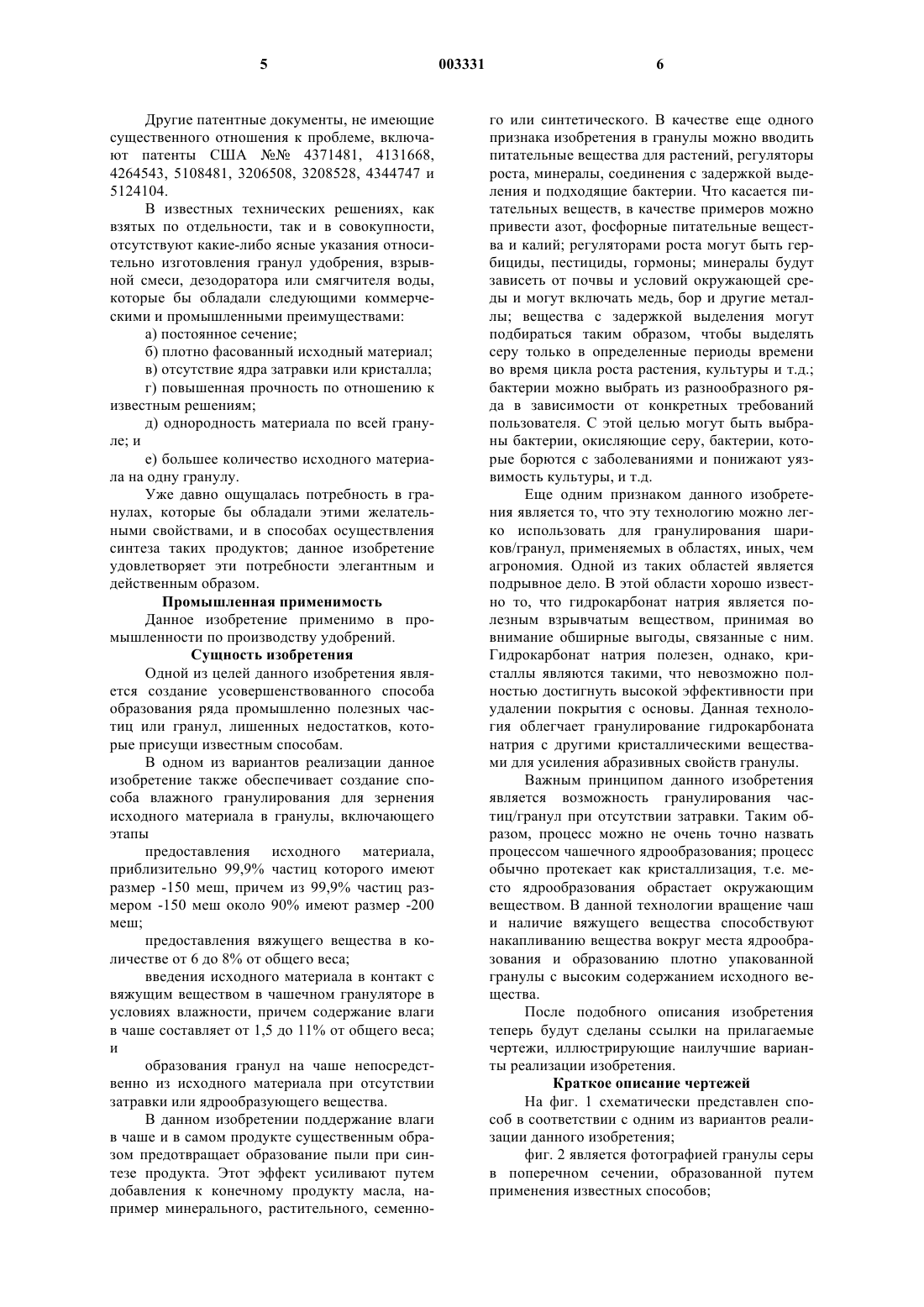

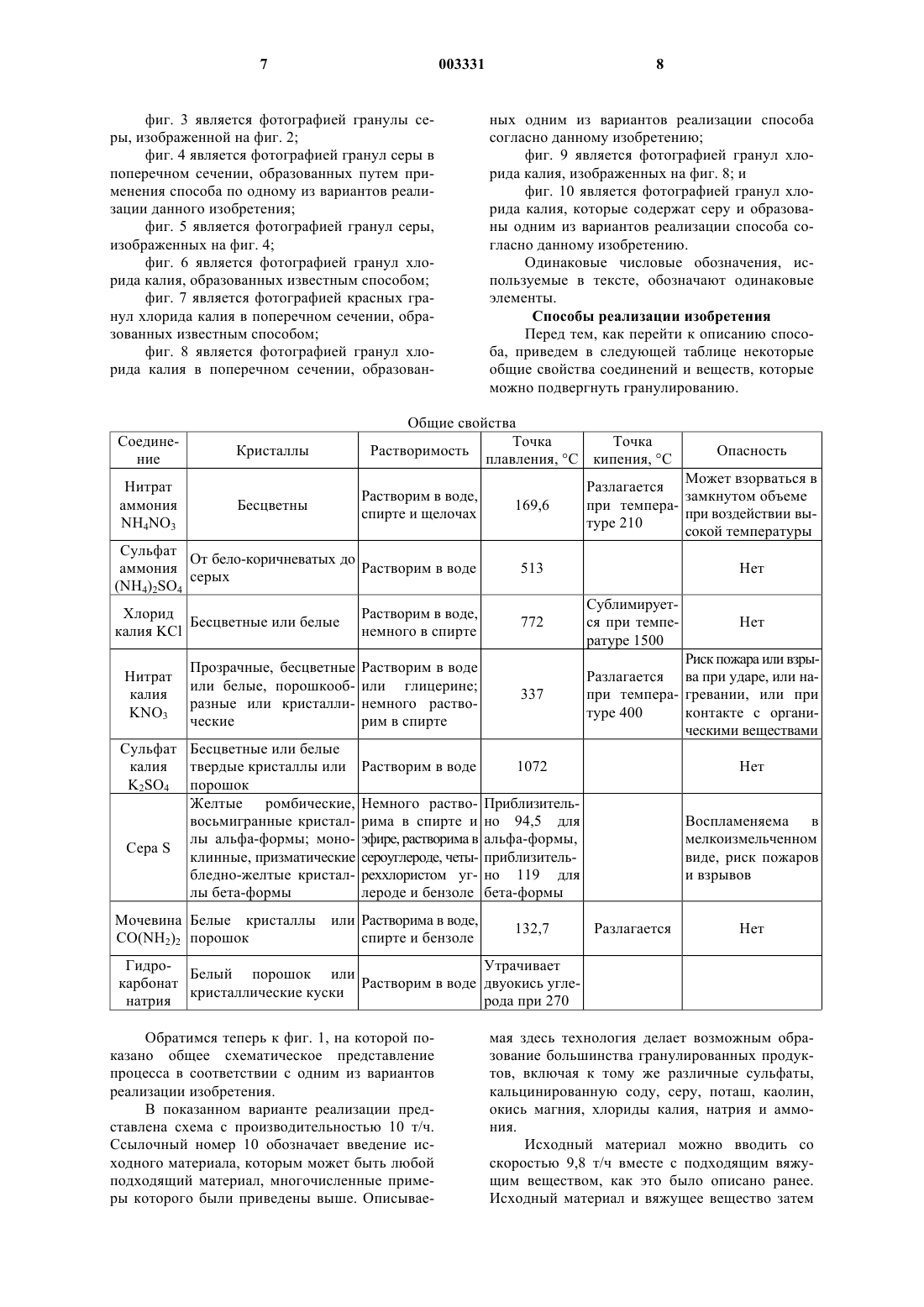

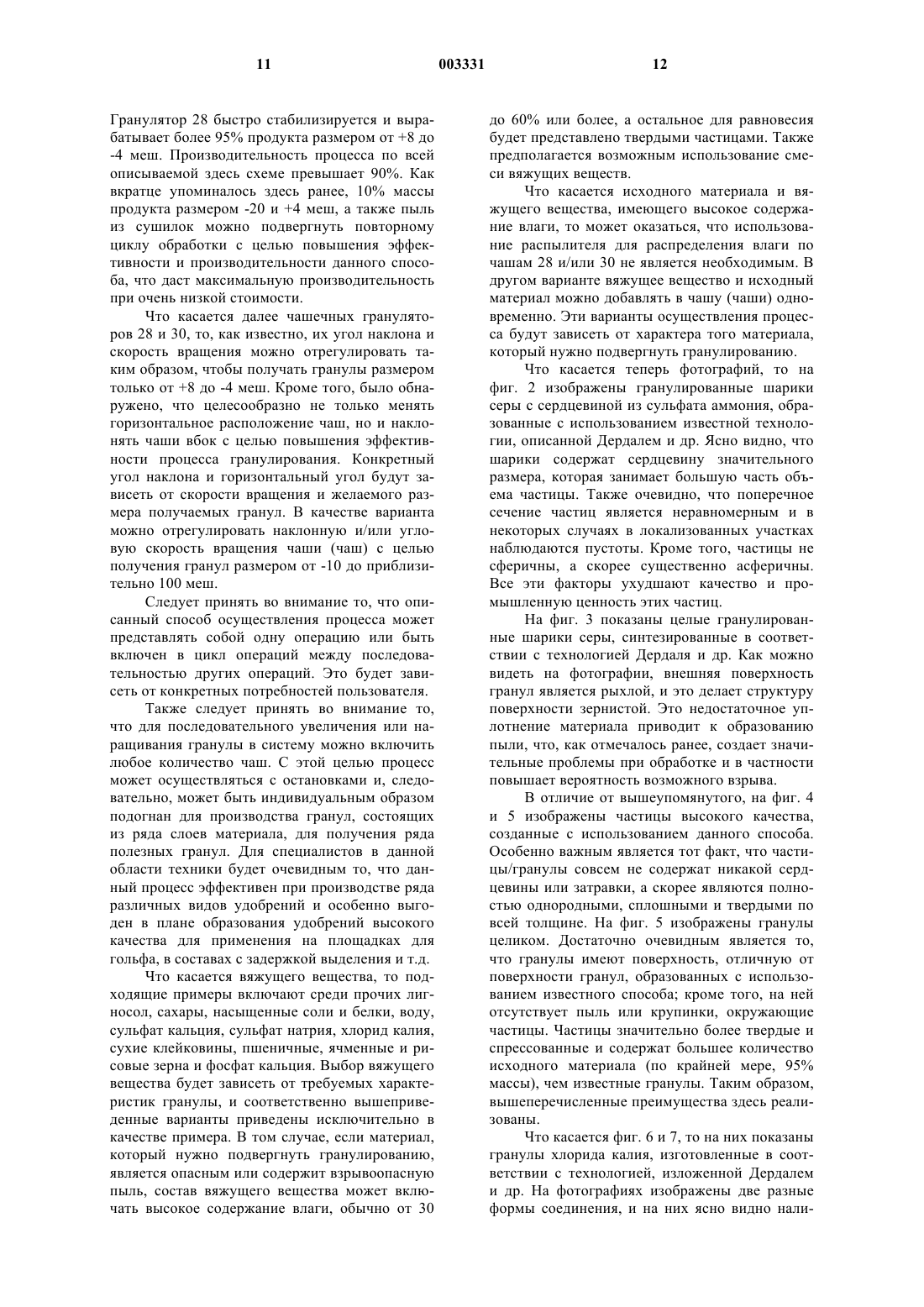

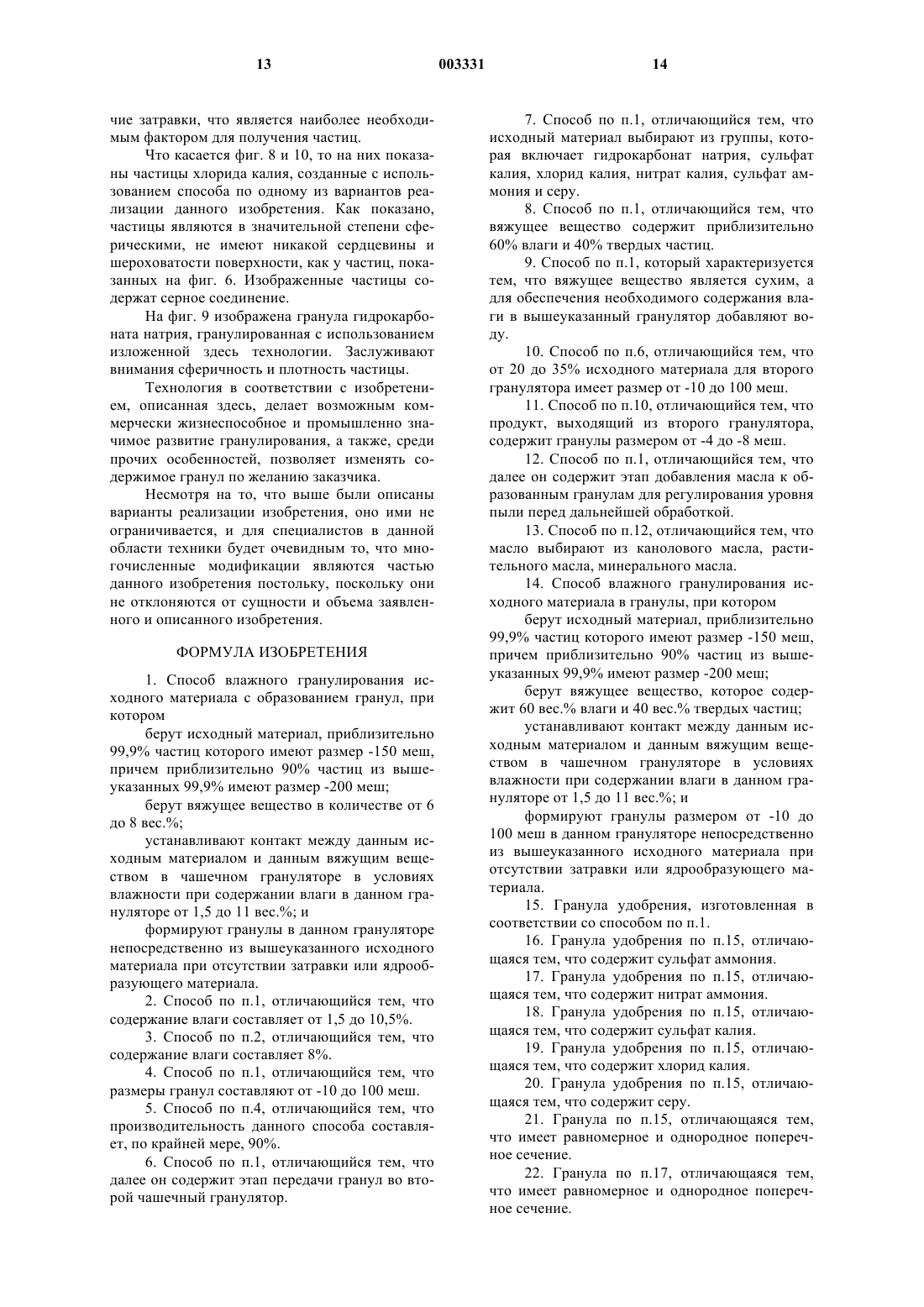

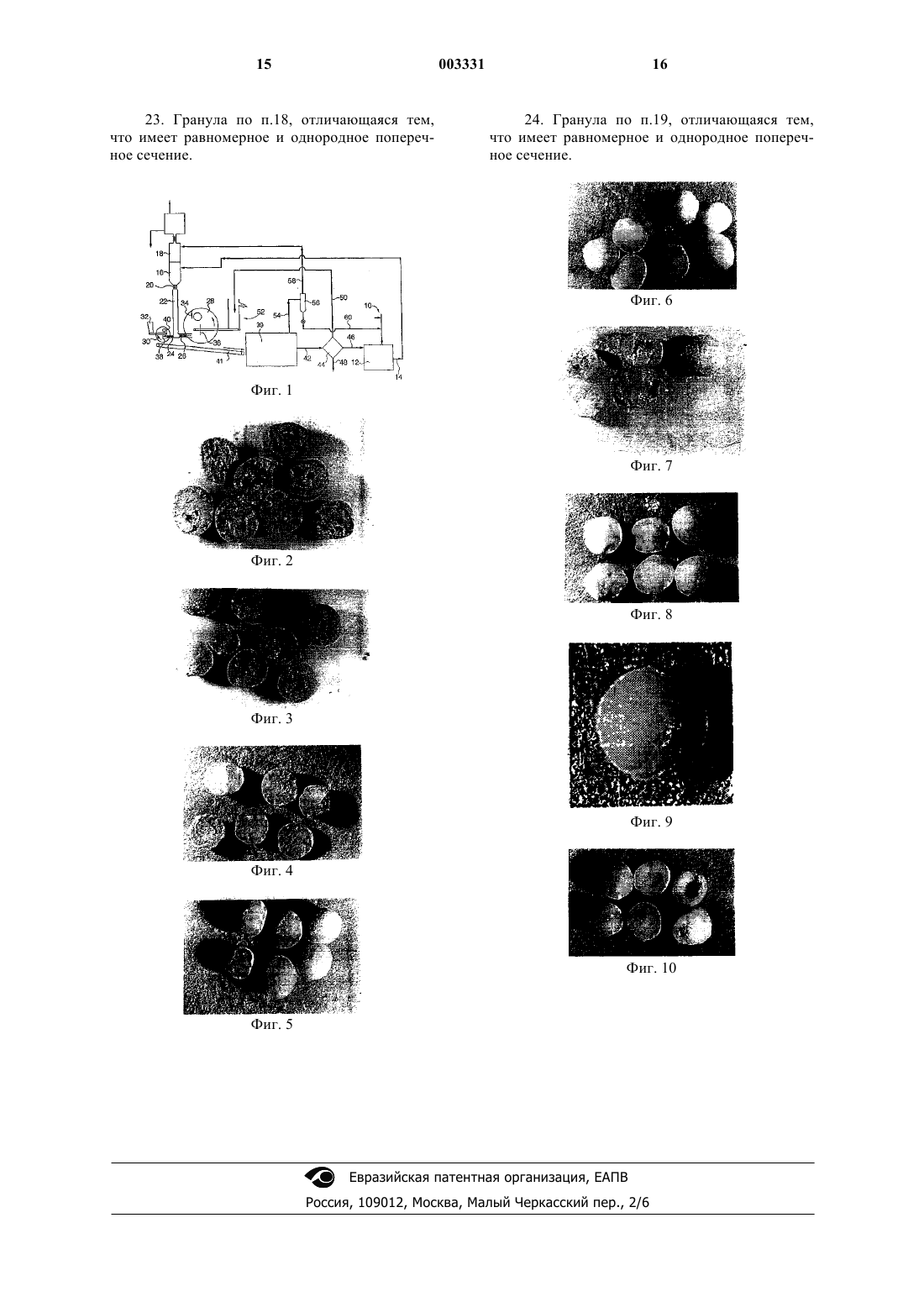

1 Область техники Данное изобретение касается способа чашечного гранулирования шариков или гранул, а точнее способа влажного гранулирования удобрений и других веществ в шарики или гранулы,имеющие промышленную полезность. Уровень техники Один из самых больших недостатков известных процессов гранулирования связан с тем, что для достижения нужных условий для наращивания материала, в результате которого образуется шарик или гранула, требуется затравка. Использование затравки оказывает неблагоприятное воздействие на два основных свойства получаемой в результате гранулы: ее округлость и равномерность поперечного сечения. Обычно материал затравки не имеет круглой формы, и, являясь предопределяющим, приводит в результате к неравномерному нарастанию исходного материала, что, в свою очередь,приводит к образованию овальной частицы, на которую наращивается остальной материал. Еще один недостаток этого заключается в неравномерной плотности частицы. Существует потребность в создании методологии, которая исключала бы использование затравки для формирования гранулы и обеспечивала формирование круглой, спрессованной гранулы, имеющей равномерное однородное поперечное сечение, и при этом устраняла бы опасности, связанные с процессом образования гранул удобрения. Одним из последних патентов, выданных в области, которой касается данное изобретение,является патент США 5460765, выданный Дердалю (Derdall) и др. 24 октября 1995 г. В названном патенте описан процесс чашечного гранулирования материала, состоящего из частиц. На основании описания, приведенного в патенте Дердаля и др., конечный размер частиц,получаемых при реализации этого изобретения,составляет приблизительно от -5 до +10 меш. Для инициации процесса, описанного Дердалем и др., требуется введение затравки, размеры которой обычно составляют приблизительно от-14 до +28 меш. Это нужно для того, чтобы контролировать рост гранулы, а, кроме того, как указано в описании патента Дердаля и др., затравка минимизирует взаимную агломерацию и дает высокий выход продукта. В патенте Дердаля и др. далее указано, что для того, чтобы получить выход продукта, превышающий 90%,главным для технологического процесса является правильный подбор размеров затравки. В описании ссылаются на то, что для достижения стабильного состояния и поддержания равномерного распределения размеров приблизительно от -8 до +6 меш требуется сердцевина затравки размером от -14 до +35 меш. Процесс, описанный Дердалем и др., хотя и заслуживает одобрения, не устраняет недостатков использования затравки или необходи 003331 2 мости осуществления контроля за пылью, образуемой при гранулировании, которая не только создает вредную производственную обстановку для рабочих, но, что более серьезно, образует потенциально взрывоопасную среду. Это можно видеть из описания Дердаля и др., в частности, в колонке 3, начиная со строчки 24, где говорится: "При использовании мелкой затравки, например размером -35 меш, поддержание стабильного или постоянного гранулирования может оказаться более сложной задачей". Трудность, на которую ссылаются в описании Дердаля и др., связана с зацикливанием и является проблемой, свойственной процессам чашечного гранулирования. Если распределение размеров затравки непостоянно, то процесс не стабилизируется и в большой степени "зацикливается", что известно специалистам в данном уровне техники. В результате этого образованные на чаше гранулы большего размера сильно разрушают частицы меньшего размера. Это,конечно, мешает достижению цели чашечного гранулирования, заключающейся в образовании частиц. Более того, в строчке 36 в колонке 3 описания указано: "Можно использовать затравки меньших размеров, например +35 меш, но при этом может быть достигнута точка, когда легко происходит чрезмерное затравливание или ядрообразование, что приводит к сокращению выхода конечного продукта". Кроме того, в колонке 3, начиная со строчки 45, указано: "Затравка размером 20 меш является наилучшим вариантом для контроля и однородности распределения размеров продукта". Как известно, чем больше численное значение в меш, тем меньше размер частицы в микрометрах. Следующие размеры в меш соответствуют установленным размерам в микрометрах: Размер в меш Приблизительный размер в мкм 12 1680 16 1190 20 840 30 590 40 420 100 149 200 74 На основании принципов, изложенных в описании Дердаля и др., при использовании размеров, превышающих +35 меш, могут возникать проблемы, связанные с ядрообразованием,результатом чего является сокращение выхода конечного продукта. В описании Дердаля и др. в колонке 3, в начале стр. 33 утверждается: "Зерна большого размера образуют гранулы очень низкой прочности". 3 Если рассмотреть это описание процесса в свете размеров ядрообразующего вещества,предусмотренного в нем, то предположения,сделанные в описании Дердаля и др., несомненно, выходят за рамки призывов к использованию затравки в данном диапазоне размеров, как это явно разъясняется Дердалем и др. В изобретении с официальным регистрационным номером H1070, авторами которого являются Харрисон (Harrison) и др., от 7 июля 1992 г. описан способ гранулирования калийного удобрения. Этот процесс включает химическую конверсию частиц сульфата калия или хлорида калия путем агломерации с использованием традиционного вращающегося барабанного гранулятора, чашечного гранулятора или другого традиционного гранулирующего устройства. В описании этого документа нет конкретных объяснений относительно исключения затравки, размера исходного материала или других важных факторов, касающихся управления процессом с целью образования гранул высшего сорта, которые имеют коммерческую жизнеспособность. Кроме того, этот процесс, несомненно, является процессом агломерации. Известно,что агломерация обычно связана с агрегацией коллоидных частиц, подвешенных в жидкости в виде кластеров или хлопьев. Эти кластеры или хлопья имеют различные размеры междоузлий и являются слабосвязанными (Краткий химический словарь под ред. Холи (Hawley's CondensedChemical Dictionary), 11-е издание, 1987 г.). В более ранней публикации заявителя в ВОИС 97/39826 изложен процесс сухого гранулирования, в котором используется ядрообразующее вещество, которое действует как вызывающий грануляцию возбудитель. Что касается данной заявки, в которой представлен процесс влажного гранулирования, то для осуществления роста частиц не требуется затравка или ядрообразующее вещество. Частицы могут расти в результате непосредственного контакта вяжущего вещества и добавленного исходного материала. Особым преимуществом данного изобретения является то, что описанная в нем методология облегчает гранулирование серы. Несмотря на действующие правила по борьбе с загрязнением воздуха, в настоящее время возникла необходимость в обогащении почвы серой из-за ее истощения. Как, вообще говоря, известно в агрономии, удобрение серой повышает урожайность и качество урожая, а также оказывает воздействие на азотную обработку растительным материалом. Эта обработка, в свою очередь,связана с синтезом белка, фиксацией азота, фотосинтезом и сопротивляемостью болезням. В настоящее время процессы окомкования или гранулирования серы осуществляют методами сухого синтеза. Это чрезвычайно опасно,поскольку сера, в особенности серная пыль, 003331 4 взрывоопасна и трудна в обращении. Ввиду этих серьезных ограничений в данной области требуется жизнеспособный и безопасный процесс гранулирования. Данная технология, представленная здесь, описывает безопасный способ гранулирования серы и подгонки размеров частиц, а также введения добавок для образования частиц серы, обладающих низким выделением и к тому же низкой пестицидной, гербицидной и бактерицидной активностью. Влажное гранулирование является принципиально сложным процессом, поскольку ему присущи трудности контроля кристаллографии неправильных частиц. Влажный порошок неоднороден, а это приводит к неравномерному нарастанию, чрезмерному ядрообразованию и возможному прерыванию процесса. По этим и другим причинам в данной области техники еще не было создано эффективного и жизнеспособного процесса влажного гранулирования. Беглин (Boeglin) и др. в патенте США 3853490 описывают способ гранулирования,применяемый для гранулирования сульфата калия. Этот способ связан с использованием исходного материала из больших частиц размером от -6 до +65 меш (50%), -200 меш (от 10 до 30%) и от -65 до +200 меш (оставшаяся часть). В описании утверждается, что гранулирование осуществляют в традиционном оборудовании для гранулирования, однако, отсутствует описание относительно трудностей с регулированием процесса, связанных с чашечной грануляцией продукта. Из описания Дердаля и др. известно,что даже при размерах затравочного материала на уровне +35 меш поддержание стабильной грануляции сопровождается существенными трудностями. Наиболее сложной проблемой является контролирование "зацикливания", когда частицы больших размеров разрушают частицы меньших размеров. Следовательно, оказывается, что описание Беглина и др. направлено исключительно на процесс барабанного гранулирования, в котором не встречаются трудности, присущие процессу чашечного гранулирования. В патенте США 3711254, выданном МакГоэну (McGowan) и др., описан процесс гранулирования поташа. Описание этого документа является беглым изложением процесса гранулирования и включает чашечное и барабанное гранулирование в рамках одного и того же процесса. Курц (Kurtz) в патенте США 5322532 описывает взрывное вещество, содержащее гидрокарбонат натрия. Это взрывное вещество содержит агломерацию гидрокарбоната натрия и полуторного карбоната натрия. Данный источник не излагает никаких деталей относительно какого-либо другого процесса образования,кроме агломерации, и не содержит указаний относительно какого-либо материала для обогащения. 5 Другие патентные документы, не имеющие существенного отношения к проблеме, включают патенты США 4371481, 4131668,4264543, 5108481, 3206508, 3208528, 4344747 и 5124104. В известных технических решениях, как взятых по отдельности, так и в совокупности,отсутствуют какие-либо ясные указания относительно изготовления гранул удобрения, взрывной смеси, дезодоратора или смягчителя воды,которые бы обладали следующими коммерческими и промышленными преимуществами: а) постоянное сечение; б) плотно фасованный исходный материал; в) отсутствие ядра затравки или кристалла; г) повышенная прочность по отношению к известным решениям; д) однородность материала по всей грануле; и е) большее количество исходного материала на одну гранулу. Уже давно ощущалась потребность в гранулах, которые бы обладали этими желательными свойствами, и в способах осуществления синтеза таких продуктов; данное изобретение удовлетворяет эти потребности элегантным и действенным образом. Промышленная применимость Данное изобретение применимо в промышленности по производству удобрений. Сущность изобретения Одной из целей данного изобретения является создание усовершенствованного способа образования ряда промышленно полезных частиц или гранул, лишенных недостатков, которые присущи известным способам. В одном из вариантов реализации данное изобретение также обеспечивает создание способа влажного гранулирования для зернения исходного материала в гранулы, включающего этапы предоставления исходного материала,приблизительно 99,9% частиц которого имеют размер -150 меш, причем из 99,9% частиц размером -150 меш около 90% имеют размер -200 меш; предоставления вяжущего вещества в количестве от 6 до 8% от общего веса; введения исходного материала в контакт с вяжущим веществом в чашечном грануляторе в условиях влажности, причем содержание влаги в чаше составляет от 1,5 до 11% от общего веса; и образования гранул на чаше непосредственно из исходного материала при отсутствии затравки или ядрообразующего вещества. В данном изобретении поддержание влаги в чаше и в самом продукте существенным образом предотвращает образование пыли при синтезе продукта. Этот эффект усиливают путем добавления к конечному продукту масла, например минерального, растительного, семенно 003331 6 го или синтетического. В качестве еще одного признака изобретения в гранулы можно вводить питательные вещества для растений, регуляторы роста, минералы, соединения с задержкой выделения и подходящие бактерии. Что касается питательных веществ, в качестве примеров можно привести азот, фосфорные питательные вещества и калий; регуляторами роста могут быть гербициды, пестициды, гормоны; минералы будут зависеть от почвы и условий окружающей среды и могут включать медь, бор и другие металлы; вещества с задержкой выделения могут подбираться таким образом, чтобы выделять серу только в определенные периоды времени во время цикла роста растения, культуры и т.д.; бактерии можно выбрать из разнообразного ряда в зависимости от конкретных требований пользователя. С этой целью могут быть выбраны бактерии, окисляющие серу, бактерии, которые борются с заболеваниями и понижают уязвимость культуры, и т.д. Еще одним признаком данного изобретения является то, что эту технологию можно легко использовать для гранулирования шариков/гранул, применяемых в областях, иных, чем агрономия. Одной из таких областей является подрывное дело. В этой области хорошо известно то, что гидрокарбонат натрия является полезным взрывчатым веществом, принимая во внимание обширные выгоды, связанные с ним. Гидрокарбонат натрия полезен, однако, кристаллы являются такими, что невозможно полностью достигнуть высокой эффективности при удалении покрытия с основы. Данная технология облегчает гранулирование гидрокарбоната натрия с другими кристаллическими веществами для усиления абразивных свойств гранулы. Важным принципом данного изобретения является возможность гранулирования частиц/гранул при отсутствии затравки. Таким образом, процесс можно не очень точно назвать процессом чашечного ядрообразования; процесс обычно протекает как кристаллизация, т.е. место ядрообразования обрастает окружающим веществом. В данной технологии вращение чаш и наличие вяжущего вещества способствуют накапливанию вещества вокруг места ядрообразования и образованию плотно упакованной гранулы с высоким содержанием исходного вещества. После подобного описания изобретения теперь будут сделаны ссылки на прилагаемые чертежи, иллюстрирующие наилучшие варианты реализации изобретения. Краткое описание чертежей На фиг. 1 схематически представлен способ в соответствии с одним из вариантов реализации данного изобретения; фиг. 2 является фотографией гранулы серы в поперечном сечении, образованной путем применения известных способов; фиг. 3 является фотографией гранулы серы, изображенной на фиг. 2; фиг. 4 является фотографией гранул серы в поперечном сечении, образованных путем применения способа по одному из вариантов реализации данного изобретения; фиг. 5 является фотографией гранул серы,изображенных на фиг. 4; фиг. 6 является фотографией гранул хлорида калия, образованных известным способом; фиг. 7 является фотографией красных гранул хлорида калия в поперечном сечении, образованных известным способом; фиг. 8 является фотографией гранул хлорида калия в поперечном сечении, образован Соединение Нитрат аммония 8 ных одним из вариантов реализации способа согласно данному изобретению; фиг. 9 является фотографией гранул хлорида калия, изображенных на фиг. 8; и фиг. 10 является фотографией гранул хлорида калия, которые содержат серу и образованы одним из вариантов реализации способа согласно данному изобретению. Одинаковые числовые обозначения, используемые в тексте, обозначают одинаковые элементы. Способы реализации изобретения Перед тем, как перейти к описанию способа, приведем в следующей таблице некоторые общие свойства соединений и веществ, которые можно подвергнуть гранулированию. Общие свойства Точка Точка Растворимость плавления, С кипения, С Растворим в воде,спирте и щелочах Может взорваться в Разлагается замкнутом объеме при темперапри воздействии вытуре 210 сокой температуры Хлорид Бесцветные или белые калия KCl Сублимируется при температуре 1500 Риск пожара или взрыРазлагается ва при ударе, или напри темпера- гревании, или при туре 400 контакте с органическими веществами Сульфат Бесцветные или белые калия твердые кристаллы или Мочевина Белые кристаллы или Растворима в воде,CO(NH2)2 порошок спирте и бензоле ГидроУтрачивает Белый порошок или карбонат Растворим в воде двуокись углекристаллические куски натрия рода при 270 Обратимся теперь к фиг. 1, на которой показано общее схематическое представление процесса в соответствии с одним из вариантов реализации изобретения. В показанном варианте реализации представлена схема с производительностью 10 т/ч. Ссылочный номер 10 обозначает введение исходного материала, которым может быть любой подходящий материал, многочисленные примеры которого были приведены выше. Описывае мая здесь технология делает возможным образование большинства гранулированных продуктов, включая к тому же различные сульфаты,кальцинированную соду, серу, поташ, каолин,окись магния, хлориды калия, натрия и аммония. Исходный материал можно вводить со скоростью 9,8 т/ч вместе с подходящим вяжущим веществом, как это было описано ранее. Исходный материал и вяжущее вещество затем 9 можно ввести в измельчитель 12 для измельчения исходного материала, чтобы получить продукт, 99,9% которого имеет размер -150 меш, из которых, по крайней мере, 90% имеет размер-200 меш. Измельчитель 12 может представлять собой сортирующий измельчитель или воздухоструйный измельчитель или любой другой подходящий измельчитель, известный специалистам в данной области. После измельчения поток 14 вводят в герметизированный сборный накопитель 16, который содержит пылеуловительную камеру 18 с рукавными фильтрами для сбора пыли. Сборный накопитель 16 включает подходящий клапан 20 для регулирования подачи пыли в накопительный бункер 22. Бункер 22 укреплен над двумя подающими механизмами 24 и 26, которые делят материал, поступающий из бункера 22, на два потока, причем первый поток подается подающим механизмом 26 в смеситель для влажного смешивания (не показан), а затем в первый большой чашечный гранулятор 28 со скоростью, например, 7,6 т/ч, в то время как подающий механизм 24 подает второй поток в лопастный или штыревой смеситель(не показан), а затем - во второй чашечный гранулятор 30, который по размеру меньше гранулятора 28. Скорость подачи в маленький гранулятор может составлять, например, 2,8 т/ч, что согласуется со схемой подачи со скоростью 10 т/ч. Каждый смеситель содержит смесь вяжущего вещества и исходного материала с содержанием влаги в пределах от 4% до приблизительно 8% от общей массы. Следовательно, материал,подаваемый из смесителей в грануляторы, является влажным, и это препятствует образованию пыли в процессе обработки. Содержание влаги в вяжущем веществе является переменным фактором и зависит от характера вяжущего вещества (содержания твердое тело/влага). Очевидным является то, что вяжущие вещества с высоким содержанием влаги не нужно добавлять в смесители в таком значительном количестве (в процентах от массы), как вяжущие вещества с низким содержанием влаги. Гранулятор 30, показанный в примере, оснащен небольшим приемником 32 для удерживания сухого сырья -35 меш (не показан). Приемник 32 оснащен устройством для измерения переменной скорости (не показано). Подающий механизм забирает материал из приемника 32 и вводит сухое сырье в чашечный гранулятор 30. Это необходимо для сухих процессов и не требуется для влажных процессов. Как известно из уровня техники, чашечные грануляторы 28 и 30 содержат верхний и нижний скребки 34, 36 и 38,40 соответственно. В данном примере производительность для гранулятора 30 можно установить на уровне 3 т/ч с распределением приблизительно 80% продукции по размеру между -8 и+20 меш. Было выявлено, что этого можно добиться путем соединения сырья с пылью в соотношении долей 1:20-1:100. Было обнаружено, 003331 10 что особенно полезным является применение раствора распыленного горячего вяжущего вещества в любом положении - от 12 до 5 ч. При получении надлежащей несвязанной влаги,обычно от 1,5 до 11%, первый гранулятор переходит в стабилизированный режим работы. Таким образом, гранулы образуются непосредственно на чашечном грануляторе 30 при отсутствии затравки. Как было отмечено выше, от 50 до 80% продукта, образованного в грануляторе 30,обычно имеет размер -8 меш. Продукт выгружают и осушают сушилкой 39. Сушилку 39 можно выбрать, например, из сушилок Карье,лотковых сушилок или сушилок с вращающимися заслонками. Продукт, который образуется в большом грануляторе 28, дополнительно подают в сушилку 39 по подходящему конвейеру,обозначенному в общем виде числом 41. Продукт, выходящий из сушилки 39 по потоку 42, затем сортируется подходящим сортировочным устройством 44 на продукт размером 4, 8 и 20 меш. Части продукта размером +4 и -20 меш отправляют в измельчитель 12 для прохождения повторного цикла в системе, причем поток, проходящий повторный цикл, обозначен числом 46. Часть материала размером от -4 до+8 меш является конечным продуктом и выходит из сортировочного устройства 44, как это показано числовым обозначением 48, как конечный готовый продукт. Часть материала размером от -8 до +20 меш отправляют по потоку 50 в оснащенный весоизмерительным транспортером бункер, обозначенный в общем виде числом 52. Материал перемещают из весоизмерительного транспортера 52 в чашечный гранулятор 28, где продукт затем обрабатывают путем введения вяжущего вещества и дополнительного количества пыли с целью получения требуемых гранул. Это необязательный этап, который зависит от того, требуется ли дополнительное наращивание исходного материала. Любую остаточную пыль, которая может находиться в сушилке 39, можно передать по трубопроводу 54 из сушилки 39 в бункер 56, а материал, собранный в бункере 56, можно передать либо в пылеуловительную камеру 18 по трубопроводу 58, либо ввести в исходный материал по трубопроводу 60. Мелкие частицы или пыль, попадающая в пылеуловительную камеру,можно подвергнуть дополнительной обработке,например отделению от газа во влажных условиях, как это обозначено в общем виде числом 60 на фиг. 1. Другие примеры будут достаточно очевидны для специалистов в данной области техники. Было обнаружено, что самым оптимальным соотношением продуктов с размерами -8 и+20 меш, требуемым для приведения гранулятора в стабилизированный режим, для описываемой здесь системы является соотношение от 1:10 до 2:5, причем оптимальным является 1:5. 11 Гранулятор 28 быстро стабилизируется и вырабатывает более 95% продукта размером от +8 до-4 меш. Производительность процесса по всей описываемой здесь схеме превышает 90%. Как вкратце упоминалось здесь ранее, 10% массы продукта размером -20 и +4 меш, а также пыль из сушилок можно подвергнуть повторному циклу обработки с целью повышения эффективности и производительности данного способа, что даст максимальную производительность при очень низкой стоимости. Что касается далее чашечных грануляторов 28 и 30, то, как известно, их угол наклона и скорость вращения можно отрегулировать таким образом, чтобы получать гранулы размером только от +8 до -4 меш. Кроме того, было обнаружено, что целесообразно не только менять горизонтальное расположение чаш, но и наклонять чаши вбок с целью повышения эффективности процесса гранулирования. Конкретный угол наклона и горизонтальный угол будут зависеть от скорости вращения и желаемого размера получаемых гранул. В качестве варианта можно отрегулировать наклонную и/или угловую скорость вращения чаши (чаш) с целью получения гранул размером от -10 до приблизительно 100 меш. Следует принять во внимание то, что описанный способ осуществления процесса может представлять собой одну операцию или быть включен в цикл операций между последовательностью других операций. Это будет зависеть от конкретных потребностей пользователя. Также следует принять во внимание то,что для последовательного увеличения или наращивания гранулы в систему можно включить любое количество чаш. С этой целью процесс может осуществляться с остановками и, следовательно, может быть индивидуальным образом подогнан для производства гранул, состоящих из ряда слоев материала, для получения ряда полезных гранул. Для специалистов в данной области техники будет очевидным то, что данный процесс эффективен при производстве ряда различных видов удобрений и особенно выгоден в плане образования удобрений высокого качества для применения на площадках для гольфа, в составах с задержкой выделения и т.д. Что касается вяжущего вещества, то подходящие примеры включают среди прочих лигносол, сахары, насыщенные соли и белки, воду,сульфат кальция, сульфат натрия, хлорид калия,сухие клейковины, пшеничные, ячменные и рисовые зерна и фосфат кальция. Выбор вяжущего вещества будет зависеть от требуемых характеристик гранулы, и соответственно вышеприведенные варианты приведены исключительно в качестве примера. В том случае, если материал,который нужно подвергнуть гранулированию,является опасным или содержит взрывоопасную пыль, состав вяжущего вещества может включать высокое содержание влаги, обычно от 30 12 до 60% или более, а остальное для равновесия будет представлено твердыми частицами. Также предполагается возможным использование смеси вяжущих веществ. Что касается исходного материала и вяжущего вещества, имеющего высокое содержание влаги, то может оказаться, что использование распылителя для распределения влаги по чашам 28 и/или 30 не является необходимым. В другом варианте вяжущее вещество и исходный материал можно добавлять в чашу (чаши) одновременно. Эти варианты осуществления процесса будут зависеть от характера того материала,который нужно подвергнуть гранулированию. Что касается теперь фотографий, то на фиг. 2 изображены гранулированные шарики серы с сердцевиной из сульфата аммония, образованные с использованием известной технологии, описанной Дердалем и др. Ясно видно, что шарики содержат сердцевину значительного размера, которая занимает большую часть объема частицы. Также очевидно, что поперечное сечение частиц является неравномерным и в некоторых случаях в локализованных участках наблюдаются пустоты. Кроме того, частицы не сферичны, а скорее существенно асферичны. Все эти факторы ухудшают качество и промышленную ценность этих частиц. На фиг. 3 показаны целые гранулированные шарики серы, синтезированные в соответствии с технологией Дердаля и др. Как можно видеть на фотографии, внешняя поверхность гранул является рыхлой, и это делает структуру поверхности зернистой. Это недостаточное уплотнение материала приводит к образованию пыли, что, как отмечалось ранее, создает значительные проблемы при обработке и в частности повышает вероятность возможного взрыва. В отличие от вышеупомянутого, на фиг. 4 и 5 изображены частицы высокого качества,созданные с использованием данного способа. Особенно важным является тот факт, что частицы/гранулы совсем не содержат никакой сердцевины или затравки, а скорее являются полностью однородными, сплошными и твердыми по всей толщине. На фиг. 5 изображены гранулы целиком. Достаточно очевидным является то,что гранулы имеют поверхность, отличную от поверхности гранул, образованных с использованием известного способа; кроме того, на ней отсутствует пыль или крупинки, окружающие частицы. Частицы значительно более твердые и спрессованные и содержат большее количество исходного материала (по крайней мере, 95% массы), чем известные гранулы. Таким образом,вышеперечисленные преимущества здесь реализованы. Что касается фиг. 6 и 7, то на них показаны гранулы хлорида калия, изготовленные в соответствии с технологией, изложенной Дердалем и др. На фотографиях изображены две разные формы соединения, и на них ясно видно нали 13 чие затравки, что является наиболее необходимым фактором для получения частиц. Что касается фиг. 8 и 10, то на них показаны частицы хлорида калия, созданные с использованием способа по одному из вариантов реализации данного изобретения. Как показано,частицы являются в значительной степени сферическими, не имеют никакой сердцевины и шероховатости поверхности, как у частиц, показанных на фиг. 6. Изображенные частицы содержат серное соединение. На фиг. 9 изображена гранула гидрокарбоната натрия, гранулированная с использованием изложенной здесь технологии. Заслуживают внимания сферичность и плотность частицы. Технология в соответствии с изобретением, описанная здесь, делает возможным коммерчески жизнеспособное и промышленно значимое развитие гранулирования, а также, среди прочих особенностей, позволяет изменять содержимое гранул по желанию заказчика. Несмотря на то, что выше были описаны варианты реализации изобретения, оно ими не ограничивается, и для специалистов в данной области техники будет очевидным то, что многочисленные модификации являются частью данного изобретения постольку, поскольку они не отклоняются от сущности и объема заявленного и описанного изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ влажного гранулирования исходного материала с образованием гранул, при котором берут исходный материал, приблизительно 99,9% частиц которого имеют размер -150 меш,причем приблизительно 90% частиц из вышеуказанных 99,9% имеют размер -200 меш; берут вяжущее вещество в количестве от 6 до 8 вес.%; устанавливают контакт между данным исходным материалом и данным вяжущим веществом в чашечном грануляторе в условиях влажности при содержании влаги в данном грануляторе от 1,5 до 11 вес.%; и формируют гранулы в данном грануляторе непосредственно из вышеуказанного исходного материала при отсутствии затравки или ядрообразующего материала. 2. Способ по п.1, отличающийся тем, что содержание влаги составляет от 1,5 до 10,5%. 3. Способ по п.2, отличающийся тем, что содержание влаги составляет 8%. 4. Способ по п.1, отличающийся тем, что размеры гранул составляют от -10 до 100 меш. 5. Способ по п.4, отличающийся тем, что производительность данного способа составляет, по крайней мере, 90%. 6. Способ по п.1, отличающийся тем, что далее он содержит этап передачи гранул во второй чашечный гранулятор. 14 7. Способ по п.1, отличающийся тем, что исходный материал выбирают из группы, которая включает гидрокарбонат натрия, сульфат калия, хлорид калия, нитрат калия, сульфат аммония и серу. 8. Способ по п.1, отличающийся тем, что вяжущее вещество содержит приблизительно 60% влаги и 40% твердых частиц. 9. Способ по п.1, который характеризуется тем, что вяжущее вещество является сухим, а для обеспечения необходимого содержания влаги в вышеуказанный гранулятор добавляют воду. 10. Способ по п.6, отличающийся тем, что от 20 до 35% исходного материала для второго гранулятора имеет размер от -10 до 100 меш. 11. Способ по п.10, отличающийся тем, что продукт, выходящий из второго гранулятора,содержит гранулы размером от -4 до -8 меш. 12. Способ по п.1, отличающийся тем, что далее он содержит этап добавления масла к образованным гранулам для регулирования уровня пыли перед дальнейшей обработкой. 13. Способ по п.12, отличающийся тем, что масло выбирают из канолового масла, растительного масла, минерального масла. 14. Способ влажного гранулирования исходного материала в гранулы, при котором берут исходный материал, приблизительно 99,9% частиц которого имеют размер -150 меш,причем приблизительно 90% частиц из вышеуказанных 99,9% имеют размер -200 меш; берут вяжущее вещество, которое содержит 60 вес.% влаги и 40 вес.% твердых частиц; устанавливают контакт между данным исходным материалом и данным вяжущим веществом в чашечном грануляторе в условиях влажности при содержании влаги в данном грануляторе от 1,5 до 11 вес.%; и формируют гранулы размером от -10 до 100 меш в данном грануляторе непосредственно из вышеуказанного исходного материала при отсутствии затравки или ядрообразующего материала. 15. Гранула удобрения, изготовленная в соответствии со способом по п.1. 16. Гранула удобрения по п.15, отличающаяся тем, что содержит сульфат аммония. 17. Гранула удобрения по п.15, отличающаяся тем, что содержит нитрат аммония. 18. Гранула удобрения по п.15, отличающаяся тем, что содержит сульфат калия. 19. Гранула удобрения по п.15, отличающаяся тем, что содержит хлорид калия. 20. Гранула удобрения по п.15, отличающаяся тем, что содержит серу. 21. Гранула по п.15, отличающаяся тем,что имеет равномерное и однородное поперечное сечение. 22. Гранула по п.17, отличающаяся тем,что имеет равномерное и однородное поперечное сечение.

МПК / Метки

Метки: гранулирования, гранул, способ, образования, влажного, путем

Код ссылки

<a href="https://eas.patents.su/9-3331-sposob-obrazovaniya-granul-putem-vlazhnogo-granulirovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ образования гранул путем влажного гранулирования</a>

Предыдущий патент: Способ проведения недорогих телекоммуникационных связей и устройство для осуществления способа

Следующий патент: Замещенное производное триазолопиридазина, фармацевтические композиции, приготовленные на его основе

Случайный патент: Композиция и способ для снижения агломерации гидратов